|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Антифрикционные сплавы и их свойства. Антифрикционные сплавы

Антифрикционные сплавы

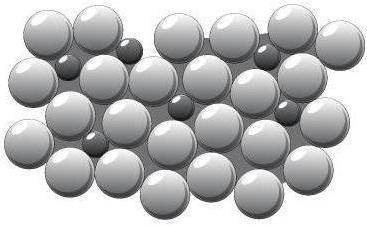

Применяют для изготовления деталей трущихся поверхностей механизмов и машин. Подшипниковый материал должен представлять собой сочетание достаточно прочной, относительно пластичной и вязкой основы, в которой должны быть твердые опорные включения. При этих условиях изнашивается пластичная основа, вал в основном лежит на твердых опорных включениях и, следователь но, трение будет идти не по всей поверхности подшипника, смазка будет удерживаться в изнашивающихся местах пластичной основы.

Основа сплава не должна быть слишком мягкой, иначе из-за, давления на подшипник, материал вкладыша будет просто выдавливаться, наволакиваться на вал и т. д., твердые включения не будут удерживаться основной массой, и такой материал не будет пригоден для работы. Количество твердых включений также не должно быть слишком велико, иначе подшипник, будет плохо прирабатываться.

Для подшипников применимы не однофазные, а многофазные сплавы. Такими сплавами являются сплавы на основе олова и свинца, (так называемые баббиты), меди, алюминия, цинка, а также антифрикционные чугуны и металлокерамические подшипниковые материалы.

Баббиты

Баббиты обозначают буквой Б, справа от которой ставится цифра показывающая процент олова, или буква, характеризующая специальный элемент, входящий в сплав. Например, Б83, Б 16, Б6 означает, что в эти баббиты входят соответственно 83, 16 и 6% олова. БН означает, что в сплав вводится никель, ВТ - теллур, т. е. обозначение носит условный характер, не показывая полностью состав сплава.

Подшипниковые сплавы на медной основе

Для изготовления вкладышей подшипников, работающих при повышенном удельном давлении и больших скоростях, применяют свинцовую бронзу БрСЗО с содержанием 27-33% РЬ, остальное медь.

Свинец практически не растворяется в меди в жидком состоянии, поэтому при затвердевании такой механической смеси жидких фаз получается также механическая смесь твердых фаз свинца и меди.

Подшипниковые сплавы на основе алюминия

Антифрикционными сплавами на основе алюминия являются сплавы, такие как алькусин (7,5- 9,6 медь, 1,5-2,5% кремний).

В этих сплавах мягкая основа - твердые растворы алюминия с элементами, входящими в данный сплав, а твердые включения - химические соединения, находящиеся в эвтектике с твердым раствором. Микроструктура сплава АН2.5 состоят из:

Al(Ni)+эвт.(Al(Ni)+NiAlAl(Cu,Si)+Эвт.(Al(Cu,Si)+CuAl)

Aнтифрикционные алюминиевые сплавы имеют высокую теплопроводность, что ценно для подшипников. Твердость алюминиевых сплавов выше, чем баббитов, поэтому их можно применять только в паре с твердыми валами(азотированные шейки валов, поверхностно закаленные шейки валов и т.д.).

Подшипниковые сплавы на основе цинка

Цинковые подшипниковые сплавы содержат 8-12% А1, 1-5,5% Сu, 0,03-0,06% Mg, остальное цинк (ЦАМ 10-5, ЦАМ 9-1,5). По свойствам -эти сплавы равноценны свинцовым баббитам, и их применяют в подшипниках металлорежущих станков, прессов и т.д.

studfiles.net

Антифрикционные сплавы и их свойства

Металлургия не стоит на месте, а постоянно развивается. Одним из наилучших достижений на данный момент являются антифрикционные сплавы. Что они собой представляют? Где используются? Какие выдвигаются требования к антифрикционным сплавам?

Общая информация

Итак, для начала давайте определимся с тем, зачем же необходимы антифрикционные сплавы. Их используются для того, чтобы повышать долговечность трущихся поверхностей механизмов и машин. В качестве примера можно привести антифрикционный сплав подшипников. Благодаря использованию этого материала эта составляющая часть работает более длительное время и медленнее изнашивается. Также благодаря химико-физическим свойствам можно говорить о том, что создаются и оптимальные условия для нанесения смазки. Как результат – она будет лучше удерживаться на нанесённых местах.

Особенности

Продолжаем рассматривать антифрикционные сплавы. Свойства этих разработок во многом зависят от исходных материалов. Для получения желаемых целей может использоваться олово, свинец, медь, алюминий и много других. Благодаря мягкой основе получившееся изделие будет хорошо прирабатываться при трении. Наличие твердых металлов (таких как медь, цинк, сурьма) способствует увеличению уровня нагрузок, которые деталь может выдержать. Благодаря совмещению можно получить элемент с низким коэффициентом трения, высокой теплопроводностью и хорошей прирабатываемостью. Следует отметить, что в этой сфере существует довольно много наработок. Зависимо от преследуемых целей и формируют требования к антифрикционным сплавам.

Баббиты

Так называют антифрикционные материалы, созданные на основе свинца или олова. Наибольшее их распространение – это заливка вкладышей подшипников скольжения. Детали, при изготовлении которых использовались баббиты, показали хорошие результаты на больших окружных скоростях. Также они хорошо справляются с переменными и ударными нагрузками. Требования к антифрикционным сплавам различаются зависимо от принадлежности к одной из трёх групп. Так, могут быть почти полностью из олова, из свинца и с различным процентом содержания этих материалов. Следует отметить, что тут приходится выбирать между эффективностью и долговечностью. Так, наилучшие антифрикционные свойства у оловянных баббитов. Добавление свинца позитивно сказывается на сроке службы самой детали, но негативно на качестве работы и стирание других элементов механизмов. Также стоит отметить и то, что баббиты на основе этого материала являются более дешевыми. Чтобы найти баланс, свинцовые детали используют в лёгких условиях работы.

Бронзы

Их довольно много:

- Оловянно-фосфористые бронзы используются в случаях, когда необходимо проявление высоких антифрикционных свойств. Они могут предложить низкий коэффициент трения, малый износ и высокую теплопроводность. Таким образом, эти детали можно успешно использовать, когда предполагается работа со значительной нагрузкой и высокой окружной скорости.

- Алюминиевые бронзы отличаются высокой износостойкостью. Но их применение может привести к тому, что срок службы вала сократится.

- Свинцовые бонзы приспособлены для работы в условиях ударной нагрузки.

Если планируется использование механизма на умеренных нагрузках и малых скоростях, то могут использовать латунь.

Использование алюминия

Необходимо отметить определённую дефицитность свинца и олова. Поэтому распространённой практикой стали антифрикционные сплавы на основе алюминия. Они обладают хорошей коррозионной стойкостью, а также механическими, технологическими и антифрикционными свойствами. Антифрикционные сплавы алюминия наносятся тонким слоем на стальное основание. Таким образом, у технологов получается полезный биметаллический материал. Следует отметить, что получившийся результат может отличаться по своим химическим свойствам. Выделяют две группы сплавов:

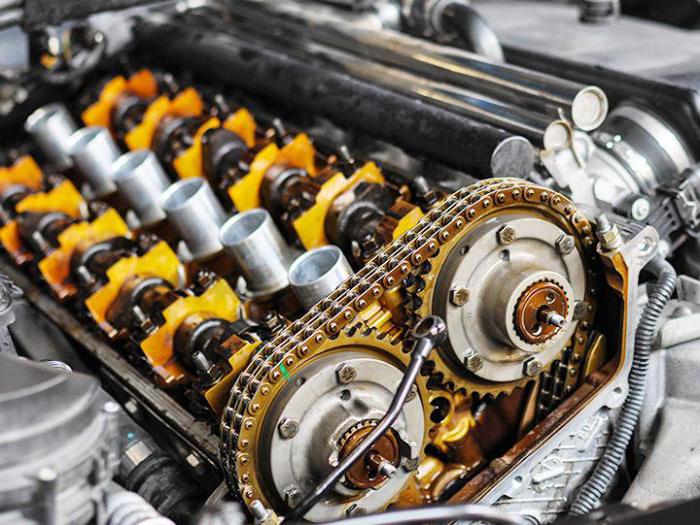

- Сюда относят алюминий с сурьмой, медью и иными элементами, что могут образовать твердую фазу в мягкой основе. Среди этой группы есть явный лидер. Так, наибольшее распространение получил сплав, в котором, кроме алюминия, содержится ещё сурьма и магний. Полученный материал хорошо себя зарекомендовал в условиях жидкостного трения даже на больших скоростях и высоких нагрузках. Его назвали АСМ. Вкладыши подшипников для коленчатого вала, сделанные из него, можно встретить в двигателях автомобилей и тракторов.

- В эту группу относят сплавы алюминия с медью и оловом. Они используются в условиях полужидкого и сухого трения. По своим антифрикционным свойствам они весьма близкие к баббитам. Детали, созданные с помощью этих сплавов, можно встретить в автомобилях, различном транспорте и машинах.

Отдельные достижения

Антифрикционный чугун используется для поддержания работа подшипниковых узлов. Сейчас производится три типы этих деталей:

- серые;

- высокопрочные с шаровидным графитом;

- ковкие.

Антифрикционный чугун используется для того, чтобы изготавливать червячные зубчатые колеса, направляющие для ползунов и иные детали машин, что функционируют в условиях трения.

Следует отметить, что использование глобоидальной формы графита позитивно сказывается на износостойкости металла. Также необходимо проконтролировать, чтобы в чугуне было как можно меньше свободного феррита. Рекомендуется, чтобы антифрикционный материал обладал им не более чем 15 процентами от общей массы. Показателем хорошего чугуна является и то, что в нём отсутствуют свободные цементиты. Правда, плохая прирабатываемость, чувствительность к нехватке смазки и пониженная стойкость к ударной нагрузке мешают ему получить распространение. Кроме этого, внимание необходимо уделить и металлокерамическим сплавам, которые можно получить благодаря прессованию и спеканию порошка бронзы с графитом. В качестве альтернативы вместо этого металла может использоваться железо. Пропорция графита не меняется.

Использование железа как основы для антифрикционных сплавов

Наибольшую важность имеет использование стали. Её применение оправдано в очень легких условиях работы, когда существует небольшое давление и малая скорость скольжения. Необходимо напомнить (или сообщить), что стали являются твердыми и обладают высокой температурой плавления. Благодаря этому они довольно плохо прирабатываются. Также стали относительно легко могут схватываться с сопряженной поверхностью и образовывать задиры. Существует несколько наиболее популярных вариантов применения. Так, первый предусматривает использование медистой стали, которая содержит небольшое количество углерода. Может применяться материал и с включением свободного графита.

Заключение

От качества материалов, из которых изготавливаются различные изделия, зависит срок их службы.

Поэтому конечный потребитель заинтересован в том, чтобы получать самую наилучшую продукцию. Необходимо отметить, что здесь существует такое негативное явление, как создание деталей с ограниченным сроком службы. Производители сознательно при создании делают всё так, чтобы механизм вышел из строя через определённый период времени. Так, может быть рассчитано, чтобы деталь служила только два или три года. А потом приходится идти и покупать новую прокладку или другой элемент. Увы, но такое негативное явление существует и с ним необходимо бороться. Причем это необходимо делать не просто в рамках одного государства, а вообще всей планеты. Особенно много претензий тут к фабрике мира – Китаю, который является мировым лидером по поставке поддельных деталей, элементов, продукции и техники во всё мире.

fb.ru

Антифрикционные сплавы

Применяют для изготовления деталей трущихся поверхностей механизмов и машин. Подшипниковый материал должен представлять собой сочетание достаточно прочной, относительно пластичной и вязкой основы, в которой должны быть твердые опорные включения. При этих условиях изнашивается пластичная основа, вал в основном лежит на твердых опорных включениях и, следователь но, трение будет идти не по всей поверхности подшипника, смазка будет удерживаться в изнашивающихся местах пластичной основы.

Основа сплава не должна быть слишком мягкой, иначе из-за, давления на подшипник, материал вкладыша будет просто выдавливаться, наволакиваться на вал и т. д., твердые включения не будут удерживаться основной массой, и такой материал не будет пригоден для работы. Количество твердых включений также не должно быть слишком велико, иначе подшипник, будет плохо прирабатываться.

Для подшипников применимы не однофазные, а многофазные сплавы. Такими сплавами являются сплавы на основе олова и свинца, (так называемые баббиты), меди, алюминия, цинка, а также антифрикционные чугуны и металлокерамические подшипниковые материалы.

Баббиты

Баббиты обозначают буквой Б, справа от которой ставится цифра показывающая процент олова, или буква, характеризующая специальный элемент, входящий в сплав. Например, Б83, Б 16, Б6 означает, что в эти баббиты входят соответственно 83, 16 и 6% олова. БН означает, что в сплав вводится никель, ВТ - теллур, т. е. обозначение носит условный характер, не показывая полностью состав сплава.

Подшипниковые сплавы на медной основе

Для изготовления вкладышей подшипников, работающих при повышенном удельном давлении и больших скоростях, применяют свинцовую бронзу БрСЗО с содержанием 27-33% РЬ, остальное медь.

Свинец практически не растворяется в меди в жидком состоянии, поэтому при затвердевании такой механической смеси жидких фаз получается также механическая смесь твердых фаз свинца и меди.

Подшипниковые сплавы на основе алюминия

Антифрикционными сплавами на основе алюминия являются сплавы, такие как алькусин (7,5- 9,6 медь, 1,5-2,5% кремний).

В этих сплавах мягкая основа - твердые растворы алюминия с элементами, входящими в данный сплав, а твердые включения - химические соединения, находящиеся в эвтектике с твердым раствором. Микроструктура сплава АН2.5 состоят из:

Al(Ni)+эвт.(Al(Ni)+NiAlAl(Cu,Si)+Эвт.(Al(Cu,Si)+CuAl)

Aнтифрикционные алюминиевые сплавы имеют высокую теплопроводность, что ценно для подшипников. Твердость алюминиевых сплавов выше, чем баббитов, поэтому их можно применять только в паре с твердыми валами(азотированные шейки валов, поверхностно закаленные шейки валов и т.д.).

Подшипниковые сплавы на основе цинка

Цинковые подшипниковые сплавы содержат 8-12% А1, 1-5,5% Сu, 0,03-0,06% Mg, остальное цинк (ЦАМ 10-5, ЦАМ 9-1,5). По свойствам -эти сплавы равноценны свинцовым баббитам, и их применяют в подшипниках металлорежущих станков, прессов и т.д.

studfiles.net

27. Антифрикционные сплавы

Требования к сплавам.Антифрикционные сплавы предназначены для повышения долговечности трущихся поверхностей машин и механизмов. Трение происходит в подшипниках скольжения между валом и вкладышем подшипника. Поэтому для вкладыша подшипника подбирают такой материал, который предохраняет вал от износа, сам минимально изнашивается, создает условия для оптимальной смазки и уменьшает трение. Исходя из этих требован и и, антифрикционный материал представляет собой сочетания достаточно прочной и пластичной основы, в которой имеются опорные (твердые) включения. При трении пластичная основа частично изнашивается, а вал опирается на твердые включения. В этом случае трение происходит не по всей поверхности подшипника, а смазка удерживается в изнашивающихся местах пластичной основы,

Антифрикционными сплавами служат сплавы на основе олова, свинца, меди или алюминия, обладающие специальными антифрикционными свойствами.Антифрикционные свойства сплавов проявляются при трении в подшипниках скольжения. Это, в первую очередь, низкий коэффициент трения, хорошая прирабатываемость к сопрягаемой детали, высокая теплопроводность, способность удерживать смазку и др. Из антифрикционных сплавов наиболее широко применяют баббит, бронзу, алюминиевые сплавы, чугун и металлокерамические материалы.

Антифрикционные сплавы хорошо прирабатываются в парах трения благодаря мягкой основе— олову, с винцу или алюминию. Более твердые металлы (цинк, медь, сурьма), вкрапленные в мягкую основу, способны выдерживать большие нагрузки. После приработки и частичной деформации мягкой основы в ней образуются углубления, способные удерживать смазку, необходимую для нормальной работы пары.

Сплавы.Баббиты—антифрикционные материалы на основе олова или свинца. Их применяют для заливки вкладышей подшипников скольжения, работающих при больших окружных скоростях и при переменных и ударных нагрузках. По химическому составу баббиты классифицируют на три группы: оловянные (Б83, Б88), оловянно-свинцовые (БС6, Б16) и свинцовые (БК.2, БКА). Последние не имеют в своем составе олова.

Лучшими антифрикционными свойствами обладают оловянные баббиты.

Баббиты на основе свинца имеют несколько худшие антифрикционные свойства, чем оловянные, но они дешевле и менее дефицитны. Свинцовые баббиты применяют в подшипниках, работающих в легких условиях. В марках баббитов цифра показывает содержание олова. Например, баббит БС6 содержит по 6% олова и сурьмы, остальное - свинец.

Дня оловянных и оловянно-фосфористых бронзхарактерны высокие антифрикционные свойства: низкий коэффициент трения, небольшой износ, высокая теплопроводность, что позволяет подшипникам, изготовленным из этих материалов, работать при высоких окружных скоростях и нагрузках.

Алюминиевые бронзы,используемые в качестве подшипниковых сплавов, отличаются большой износостойкостью, но могут вызвать повышенный износ вала. Их применяют вместо оловянных и свинцовых баббитов и свинцовых бронз.

Свинцовые бронзыв качестве подшипниковых сплавов могут работать в условиях ударной нагрузки.

Латунипо антифрикционным свойствам уступают бронзам. Их используют для подшипников, работающих при малых скоростях и умеренных нагрузках.

Из-за дефицитности олова и свинца применяют сплавы на менее дефицитной основе, например алюминиевые сплавы.Алюминиевые сплавы обладают хорошими антифрикционными свойствами, высокой теплопроводностью, хорошей коррозионной стойкостью в масляных средах и достаточно хорошими механическими и технологическими свойствами. Их применяют в виде тон кого слоя, нанесенного на стальное основание, т.е. в виде биметаллического материала..

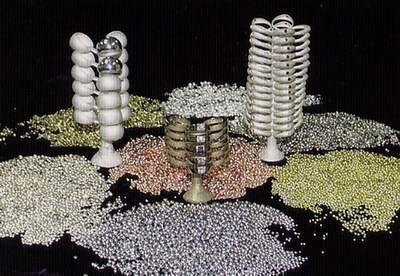

Металлокерамические сплавы получают прессованием и спеканием порошков бронзы или железа с графитом (1-4%). Пористость сплава 15-30%. После спекания сплавы пропитывают минеральными маслами, смазками или маслографитовой эмульсией. Сплавы хорошо прирабатываются к валу, а наличие смазки в порах способствует снижению износа подшипника.

studfiles.net

Антифрикционные материалы: обзор, свойства, применение

Процесс эксплуатации технических агрегатов, машин и отдельных элементных групп оборудования неизбежно сопровождается износом. Взаимное механическое воздействие деталей друг на друга с разной степенью интенсивности приводит к истиранию их поверхностей и разрушению внутренней структуры. К тому же подобное влияние нередко оказывает и окружающая среда в виде эрозии и кавитации. Как результат, наблюдается потеря работоспособности техники или как минимум снижение эксплуатационных свойств. Представленные ниже обзоры порошковых фрикционных и антифрикционных материалов помогут разобраться со способами, позволяющими минимизировать нежелательное трение. Такие материалы рекомендуются к использованию и для промышленного оборудования, и бытовой техники, а также для строительного инструмента.

Отличия фрикционных и антифрикционных материалов

Рассмотрение данных материалов в одном контексте обусловлено тем, что их функция связана с общей характеристикой работы механизмов – коэффициентом трения. Но если антифрикционные элементы и добавки отвечают за понижение данного значения, то фрикционные – напротив, повышают его. При этом, например, порошковые сплавы с повышенным коэффициентом трения обеспечивают сопротивление износу и механическую прочность целевой рабочей группы. Для достижения таких качеств в состав фрикционного сырья вносятся тугоплавкие оксиды, карбиды бора, кремния и др. В отличие от антифрикционных элементов, фрикционные нередко представляют собой и полноценные функциональные органы в механизмах. Это, в частности, могут быть тормоза и муфты.

Обеспечивая задачи повышения трения, они параллельно выполняют и конкретные технические задачи. В то же время и фрикционные, и антифрикционные материалы перед эксплуатацией проходят тщательные лабораторные испытания. Те же сплавы для тормозов проходят натурные и стендовые тесты, в ходе которых определяется целесообразность их применения на практике. Наиболее технологичные фрикционные материалы из полимеров сегодня изготавливаются разными методами. Так, для механизмов тормозной группы применяется техника прессования – на формах изготавливаются колодки, пластины и секторы. Ленточные материалы производят по тканой технике, а накладки – путем вальцевания.

Свойства антифрикционных материалов

Детали с антифрикционной функцией должны соответствовать широкому комплексу требований, определяющих их основные рабочие качества. В первую очередь материал должен быть совместимым и с сопряженной деталью, и с рабочей средой. В условиях совместимости до и после приработки материал обеспечивает необходимую степень понижения трения. Здесь же надо отметить прирабатываемость как таковую. Это свойство определяет способность элемента естественно корректировать геометрию поверхности под оптимальную форму, которая подходит для конкретного места эксплуатации. Иными словами, с детали стирается лишняя структура с микронеровностями, после чего приработка обеспечит условия работы с минимальными нагрузками.

Износостойкость – тоже немаловажное свойство, которым обладают данные материалы. Антифрикционные элементы должны иметь структуру, которая обеспечивает сопротивление разным видам изнашивания. В то же время деталь не должна быть чрезмерно жесткой и твердой, поскольку в этом случае увеличится риск заедания, что нежелательно для антифрикционного материала. Более того, технологи выделяют такое свойство, как поглощение твердотельных частиц. Дело в том, что трение в разной степени может способствовать выделению мелких элементов – нередко металлических. В свою очередь, антифрикционная поверхность обладает способностью «вдавливать» в себя такие частицы, устраняя их из рабочей области.

Металлические антифрикционные материалы

Изделия на металлической основе составляют наиболее обширный спектр элементов антифрикционной группы. Основная их часть ориентируется на эксплуатацию в режиме жидкостного трения, то есть в условиях, когда подшипники разделяются с валами тонкой масляной прослойкой. И все же при остановке и пуске агрегата неизбежно возникает так называемый граничный режим трения, при котором масляная пленка может разрушаться под действием высоких температур. Металлические детали, используемые в подшипниковых группах, можно подразделить на два типа: элементы с мягкой структурой и твердотельными вставками и сплавы с жесткой основой и мягкими вставками. Если говорить о первой группе, то в качестве антифрикционных материалов можно использовать баббиты, латунные и бронзовые сплавы. Благодаря мягкой структуре они быстро прирабатываются и длительное время сохраняют характеристики масляной пленки. С другой стороны, твердотельные включения обуславливают повышенную износостойкость при механических контактах со смежными элементами – например, с тем же валом.

Под баббитами подразумевают сплав, основу которого формирует свинец или олово. Также ради улучшения отдельных качеств в структуру могут добавляться легирующие сплавы. В числе повышаемых свойств можно отметить коррозийную стойкость, твердость, вязкость и прочность. Изменение той или иной характеристики определяется тем, какие использовались легирующие материалы. Антифрикционные баббиты могут модифицироваться кадмием, никелем, медью, сурьмой и т. д. Например, стандартный баббит содержит порядка 80% олова или свинца, 10% сурьмы, а остальное приходится на медь и кадмий.

Свинцовые сплавы как средство минимизации трения

Начальный уровень антифрикционных сплавов представляют свинцовые баббиты. Ценовая доступность определяет специфику эксплуатации данного материала – в наименее ответственных рабочих функциях. Свинцовая основа в сравнении с оловом обеспечивает баббитам менее высокую механическую стойкость и низкую коррозийную защиту. Правда, и в таких сплавах не обходится без олова – его содержание может достигать 18%. Кроме того, вносится в состав и медный компонент, который предотвращает процессы ликвации – неравномерное распределение разных по массе металлов в объеме изделия.

Простейшие свинцовые материалы с антифрикционным свойством характеризуются высокой степенью хрупкости, поэтому их используют в условиях с пониженными динамическими нагрузками. В частности, подшипники для путевых машин, тепловозов и элементы тяжелого машиностроения составляют целевую нишу, где применяются такие материалы. Антифрикционные сплавы с применением кальция можно назвать модификацией свинцовых сплавов. В данном случае отмечаются такие качества, как высокая плотность и низкая теплопроводность. Основу также представляет свинец, но в существенных долях его также дополняют включения натрия, кальция и сурьмы. Что касается слабых мест этого материала, то к ним относится окисляемость, поэтому в химически активных средах его использовать не рекомендуют.

Говоря в целом о баббитах, можно констатировать, что это далеко не самое эффективное решение для минимизации трения, но по совокупности качеств оно оказывается выгодным с точки зрения эксплуатации. Это материалы, антифрикционные свойства которых могут нивелироваться пониженным сопротивлением усталости, ухудшающим работоспособность элемента. Тем не менее, в ряде случаев недостаток прочности восполняется включением в конструкцию стальных или чугунных корпусов.

Особенности бронзовых антифрикционных сплавов

Физико-химические свойства бронзы органично сочетаются с требованиями для антифрикционных сплавов. Данный металл, в частности, обеспечивает достаточные показатели удельного давления, возможность эксплуатации в условиях ударных нагрузок, высокую скорость вращения подшипника и т. д. Но также выбор бронзы для тех или иных функций будет зависеть от ее марки. Тот же формат эксплуатации вкладышей при ударных нагрузках приемлем для марки БрОС30, но не рекомендуется для БрАЖ. Есть и различия в классе бронзовых материалов по механическим свойствам. Данная группа качеств будет зависеть от характера сопряжения с закаленными валами и от использования цапфы, которая может иметь дополнительное упрочнение. И вновь нельзя говорить о монолитности структуры сплава.

Бронзовые изделия могут также включать олово, латунь, свинец. При этом, если все перечисленные металлы могут использоваться в качестве основы баббита, антифрикционные материалы на основе меди применяются крайне редко. В данном случае медный компонент чаще выступает как та же добавка с коэффициентом содержания 2-3%. Оптимальными считаются оловяно-свинцовые комбинации включений. Они обеспечивают достаточные показатели сплава как антифрикционного компонента, хотя и проигрывают другим составам в отношении механической прочности. Комбинированные бронзовые материалы используют в изготовлении монолитных подшипников для электродвигателей, турбин, компрессорных установок и других агрегатов, которые работают при высоком давлении и малой скорости скольжения.

Порошковые фрикционные материалы

Такие материалы используются в составах, предназначенных для передаточных и тормозных узлов гусеничной техники, автомобилей, станков, строительных механизмов и т. д. Готовые изделия на основе порошковых компонентов выпускаются в форме секторных накладок, дисков и колодок. В то же время исходные материалы для антифрикционного типа порошковых сплавов формируются той же номенклатурой, что и в случае с фрикционными компонентами, – чаще всего используют железо и медь, но существуют и другие комбинации.

Например, материалы из алюминиевых и оловянистых бронз, в состав которых входят графит и свинец, эффективно себя проявляют в условиях трения при скорости скольжения деталей порядка 50 м/с. К слову, при работе подшипников на скорости 5 м/с металлические порошковые изделия могут заменяться металлопластмассовым сырьем. Это уже антифрикционный композиционный материал с гибкой рабочей структурой и пониженной прочностью. Наиболее же выгодными в плане использования в условиях повышенных нагрузок считаются материалы из железа и меди. В качестве добавок используется графит, кремниевый оксид или барий. Работа данных элементов возможна при давлении 300 МПа и скорости скольжения до 60 м/с.

Порошковые антифрикционные материалы

Из порошкового сырья производятся и антифрикционные изделия. Они характеризуются высокой износостойкостью, пониженным коэффициентом трения и способностью быстрой приработки к валу. Также антифрикционные порошковые материалы имеют целый ряд преимуществ по сравнению со сплавами, минимизирующими трение. Достаточно отметить, что показатели их износостойкости в среднем выше, чем у тех же баббитов. Пористая структура, сформированная порошковыми металлами, дает возможность эффективной пропитки смазочными средствами.

Изготовители имеют возможность формировать конечные изделия в разных видах. Это могут быть каркасные или матричные детали с промежуточными полостями, заполненными другим смягченным сырьем. И, напротив, в некоторых сферах больше востребованы антифрикционные порошковые материалы, имеющие мягкотельную каркасную основу. В специальных сотах предусматриваются твердые включения разного уровня дисперсности. Данное качество имеет большое значение именно с точки зрения возможности регуляции параметров, определяющих интенсивность трения деталей.

Антифрикционные полимерные материалы

Современное полимерное сырье дает возможность получать новые технико-эксплуатационные качества для деталей, понижающих трение. В качестве основы могут использоваться и композитные сплавы, и металлопластиковые порошки. Одним из главных отличительных свойств таких материалов является способность равномерно распределять добавки по всей структуре, которые в дальнейшем будут выполнять функцию твердой смазки. В списке таких веществ отмечают графиты, сульфиды, пластики и другие соединения. Рабочие свойства полимерных и антифрикционных материалов во многом сходятся и на базовом уровне без использования модификаторов: это и малый коэффициент трения, и стойкость к химически активным средам, и возможность эксплуатации в водной среде. Если говорить об уникальных качествах, то полимеры могут выполнять свои задачи даже без подкрепления специальной смазкой.

Применение материалов для защиты от трения

Большая часть антифрикционных элементов изначально рассчитывается на использование в подшипниковых группах. Среди них и детали, рассчитанные на повышение износостойкости, и компоненты, улучшающие скольжение. В машино- и станкостроении такие изделия применяют в изготовлении двигателей, поршней, узлов сцепки, турбин и т. д. Здесь же основу расходников составляют антифрикционные материалы подшипников скольжения, которые внедряются в структуру ходовой и стационарной техники.

Строительная отрасль тоже не обходится без антифрикционной функции. С помощью таких деталей укрепляются инженерные сооружения, монтажные конструкции и кладочные материалы. В строительстве железных дорог их используют при монтаже конструктивных элементов подвижного состава. Распространено и применение антифрикционных материалов на полимерной основе, которые находят свое место, например, в качестве связующей структуры шкивов, зубчатых колес, ременных передач и т. д.

Заключение

Задача снижения трения лишь на первый взгляд может казаться вторичной и зачастую необязательной. Совершенствование смазочных жидкостей действительно позволяет избавлять некоторые механизмы от вспомогательных технических элементов, сокращающих износы основной рабочей группы. Переходным звеном от классических баббит к модифицированной высокоэффективной смазке можно назвать антифрикционные полимерные материалы, отличающиеся более мягкой структурой и универсальностью с точки зрения условий работы. Тем не менее, работа металлических деталей при высоком давлении и физическом воздействии по-прежнему требует включения твердотельных антифрикционных вкладышей. Причем этот класс материалов не просто не уходит в прошлое, но и развивается за счет улучшения характеристик прочности, твердости и механической устойчивости.

fb.ru

Антифрикционная бронзаНаилучшими антифрикционными свойствами обладают оловянные бронзы, в особенности оловянно-фосфористые: они широко применяются для изготовления вкладышей опор, несущих значительную спокойную нагрузку при высокой скорости, но они относительно дороги и по механической прочности уступают некоторым маркам безоловянных бронз, в особенности алюминиевым и свинцовистым бронзам. Для втулок подшипников, работающих в агрессивных средах, большое распространение получили алюминиевые бронзы БрАЖ 9-4, БрАЖН 10-4-4 и БрАЖМц 10-3-1, которые в ряде случаев являются заменителями оловянных бронз. Они имеют высокую коррозионную стойкость в атмосферных условиях, морской воде, большинстве органических кислот, растворах сернокислых солей, едких щелочей и других средах, кроме концентрированных кислот. Алюминиевые бронзы, содержащие железо, отличаются высокой прочностью и износостойкостью, но могут вызвать повышенный износ шипа, если твердость его не выше твердости вкладыша. Свинцовистые бронзы в особенности ценны тем, что имеют большую ударную вязкость, вкладыши из этих бронз выдерживают значительные знакопеременные и ударные нагрузки.

О химическом составе бронзы можно судить по марке, буквенные обозначения которой указывают на компоненты, входящие в сплав, цифры на примерное содержание компонентов в процентах. Значения букв: А — алюминий, Ж — железо, Мц — марганец, О — олово, С — свинец, Ф — фосфор, Ц — цинк. Примеры обозначения: БрАЖМц 10-3-1,5 — бронза, содержащая 10% алюминия, 3% железа, 1,5% марганца, остальное — медь; БрOЦC 4-4-17 содержит 4% олова, 4% цинка, 17% свинца, остальное — медь. Антифрикционные латуниПо антифрикционным качествам и прочности латунь стоит значительно ниже бронзы, она применяется для подшипников при малой скорости скольжения и в ряде случаев заменяет оловянную бронзу, например, в рольгангах, транспортерах и пр. Буквы, входящие в обозначение марки латуни, имеют то же.значение, что и в маркировке бронз, за исключением буквы Л — латунь и К — кремний; двузначное число указывает примерное содержание меди в сплаве; цифры, идущие за ним,— процентное содержание компонентов в соответствии с последовательностью расположения букв, остальное до 100% — цинк.

БаббитСложные антифрикционные белые сплавы, объединенные под этим общим названием, весьма различны по своему химическому составу и физико-механическим свойствам, но все они характеризуются мягкой основой из олова или свинца с твердыми зернами сплавов сурьмы, меди, щелочных металлов и пр. Мягкая основа обеспечивает хорошую прирабатываемосто подшипника к валу, а твердые зерна повышают износоустойчивость. По антифрикционным свойствам баббит превосходит все остальные антифрикционные сплавы, но по механической прочности он значительно уступает бронзе и чугуну, поэтому баббит применяют только для покрытия рабочей поверхности вкладыша тонким слоем, предохраняющим от заседания и повышенного износа при пуске и останова машины. Антифрикционные сплавы ЦАМАнтифрикционные сплавы ЦАМ 10-5 и ЦAM 10-1,5, содержащие цинк, алюминий и медь (ГОСТ 7117-62), применяются для подшипников с удельной нагрузкой р≤120кГ/см2, скоростью скольжения v≤10м/с, pv≤120кГ·м/(см·с)

| | |||

www.metmk.com.ua

Статьи — Свойства антифрикционных сплавов

Главная → Статьи → Свойства антифрикционных сплавовАнтифрикционные сплавы предназначены для увеличения долговечности трущихся элементов машин и механизмов. Трение осуществляется между вкладышем подшипника и валом. Поэтому для вкладыша подшипника необходимо подбирать такой материал, который предохраняет вал от изнашивания, при этом, сам минимально изнашивается, обеспечивая оптимальную смазку и снижая коэффициент трения. Для соответствия этим требованиям антифрикционный материал должен обладать комплексом высоких характеристик прочности, пластичности и присутствием твёрдых частиц в основе. При трении пластичные элементы подвергаются частичному изнашиванию, а опорой вала являются твёрдые включения. Смазка располагается в изношенных частях пластичной основы.

Антифрикционные сплавы создают на основе алюминия, свинца, олова или меди.

Области применения алюминиевых антифрикционных сплавов

Преимуществом сплавов на основе алюминия, наряду с хорошими антифрикционными характеристиками, являются невысокий удельный вес, хорошая теплопроводность и высокая коррозионная устойчивость в масляной среде, прекрасные механические и технологические параметры.

Эти сплавы, в основном, применяются в виде тонкого слоя, который наносится на стальное покрытие. Этот биметалл производят методом совместной прокатки листов из алюминиевых сплавов и стали. Из такой биметаллической полосы штампуют вкладыши.

Подшипники с крупными габаритами производят методом заливки алюминиевого сплава на стальное основание.

Наибольшее распространение получили алюминиевые сплавы с сурьмой, медью и магнием. Такие материалы прекрасно работают при условии жидкостного трения на значительных нагрузках и при высоких скоростях. Их широко применяют для изготовления подшипников коленчатых валов двигателей автомобилей и тракторов.

Сплавы алюминия с медью и оловом эффективно работают при наличии полужидкого и сухого трения.

Свойства баббитов

Баббитами называют антифрикционные сплавы на базе меди или свинца. Эти материалы используют для заливки подшипников скольжения, которые работают при значительных переменных нагрузках и окружных скоростях. По химическому составу баббиты разделяют на группы: свинцовые, оловянные и оловянно-свинцовые.

Лучшими антифрикционными характеристиками обладают баббиты оловянные. Свинцовые сплавы имеют менее значительные антифрикционные качества, по сравнению с оловянными, но они менее дефицитны и стоят гораздо дешевле. Свинцовые баббиты используют в производстве подшипников, работающих при небольших нагрузках.

Медные антифрикционные сплавы

- Оловянные и оловянно-фосфористые бронзы обладают высокими антифрикционными характеристиками: низким коэффициентом трения и небольшим износом. К тому же, эти материалы имеют высокую теплопроводность, что даёт возможность подшипникам, изготовленным из этих групп бронз, работать при значительных нагрузках и окружных скоростях.

- Алюминиевые антифрикционные бронзы обладают хорошей износостойкостью, но со временем приводят к разрушению вала. Свинцовые бронзы эффективно работают в условиях ударной нагрузки.

- Латуни имеют более низкие антифрикционные характеристики по сравнению с бронзами. Они применяются в производстве подшипников, которые работают при умеренных нагрузках и малых скоростях.

- Современным решением является применение металлокерамических антифрикционных сплавов, которые производят спеканием порошков бронзы или железа в сочетании с графитом.

Весь предоставляемый нашей компанией металлопрокат полностью отвечает современным требованиям к его химическому составу и эксплуатационным характеристикам.

19.10.2013, 2478 просмотров.

74metalloprokat.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)