|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

ДВИГАТЕЛЬ КРАЗ. Двигатель краз

Система смазки двигателя КрАЗ

Строительные машины и оборудование, справочник

Категория:

Автомобили КрАЗ

Система смазки двигателя КрАЗ

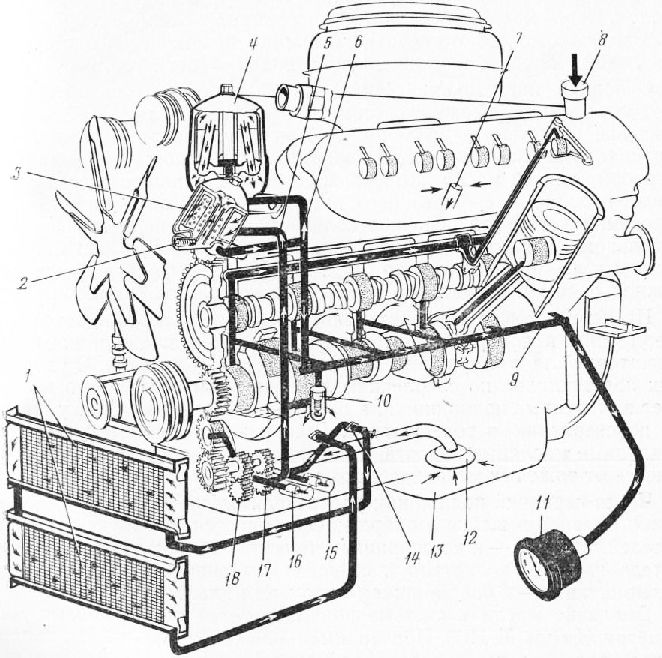

Система смазки двигателя КрАЗПод давлением масло подводится к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, толкателей и коромысел клапанов, к втулкам верхней головки шатуна, к сферическим опорам штанг толкателей, к подшипникам масляного насоса и промежуточной шестерни его привода. Система смазки (рис. 19) двигателя питает маслом и трущиеся поверхности компрессора: под давлением оно поступает в его шатунные подшипники по трубке, подключенной к центральному каналу.

К остальным трущимся поверхностям двигателя масло подается разбрызгиванием или самотеком. Зеркало цилиндров и кулачки распределительного вала смазываются маслом, вытекающим из подшипников коленчатого вала. Движущимися шатунами и кривошипами коленчатого вала масло разбрызгивается, а образовавшийся масляный туман оседает на стенках цилиндров и кулачках распределительного вала. Шестерни привода агрегатов и подшипники качения смазываются маслом, стекающим из компрессора, и оседающей масляной пылью.

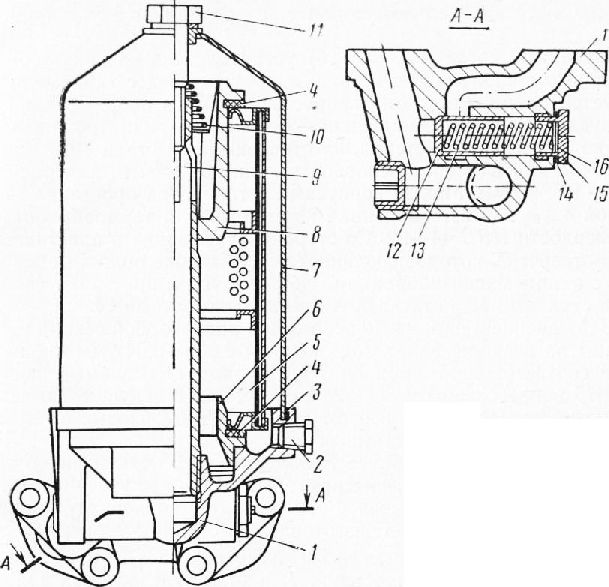

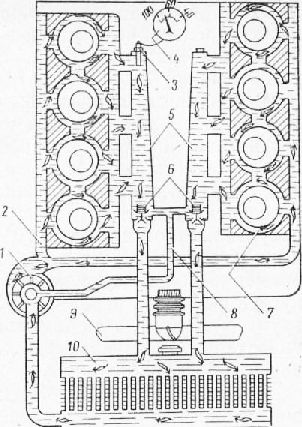

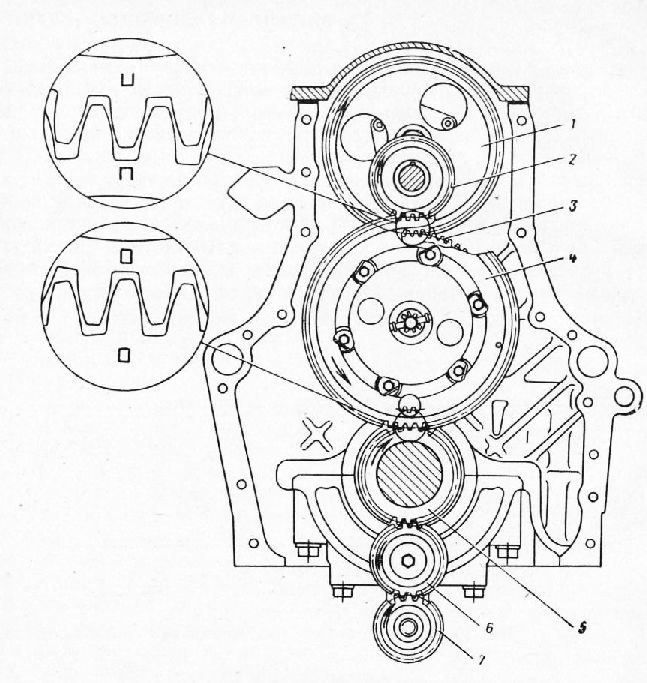

Рис. 19. Схема системы смазки двигателя

Масло из поддона засасывается масляным насосом через заборник с сетчатым фильтром и направляется далее двумя потоками по каналам двигателя к трущимся поверхностям деталей и в воздушно-масляный радиатор.

Радиаторная секция насоса подает масло в радиатор, который установлен перед радиатором системы охлаждения. Масло, охлажденное в радиаторе воздушным потоком, сливается обратно в поддон. Через масляный радиатор пропускается примерно 20% масла. Радиатор можно отключать с помощью крана, установленного с левой стороны блока на маслоподводящей магистрали.

Основная, нагнетающая секция масляного насоса обеспечивает циркуляцию масла в системе смазки двигателя. Она создает давление в системе в пределах 4—7 кгс/см2. Масло из насоса по вертикальному каналу в передней стенке блока поступает в фильтр 3 грубой очистки масла, который включен в масляную систему последовательно, т. е. через него проходит все масло, нагнетаемое насосом. Из фильтра основное количество масла подается по вертикальному каналу 6 в центральный горизонтальный канал, а часть масла, приблизительно 10%, поступает в фильтр центробежной очистки, откуда оно непрерывно сливается в поддон.

Из центрального горизонтального канала масло подается по сверлениям в поперечных стенках к коренным подшипникам коленчатого вала и подшипникам распределительного вала. От коренных подшипников по сверлениям в коленчатом валу масло поступает в шатунные подшипники, а из них — в верхнюю головку шатуна по сверлению в теле шатуна. Шатунные шейки имеют внутри наклонные масляные полости, в которых масло дополнительно очищается от тяжелых механических частиц.

Через передний подшипник распределительного вала при совпадении каналов в шейке и опоре масло подается в полую ось толкателей, а из-нее — к подшипникам толкателей, далее по сверлению в теле каждого толкателя к сферическим опорам штанг и через полые штанги — к подшипникам коромысел клапанов.

Давление масла в системе контролируется по масляному манометру типа МД103. При минимальной частоте вращения коленчатого вала оно должно быть не менее 1 кгс/см2, при максимальной — в пределах 4—7 кгс/см2. Уровень масла контролируется щупом, установленным на левой стенке передней крышки.

Нормальная работа системы смазки обеспечивается редукционным, предохранительным, дифференциальным и перепускным клапанами.

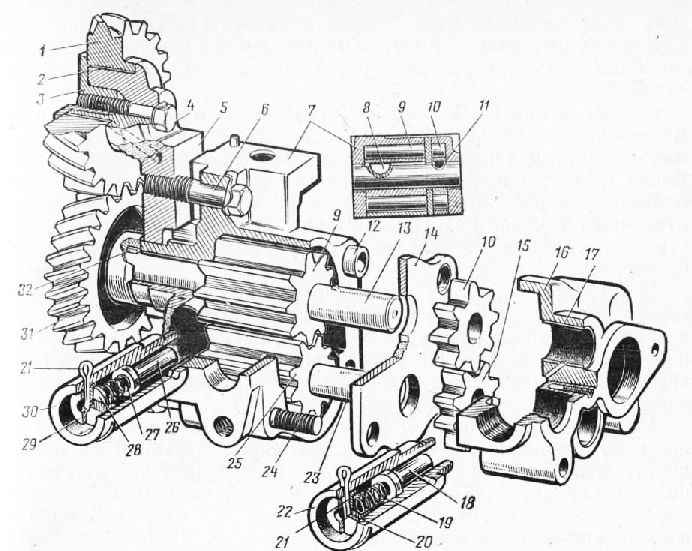

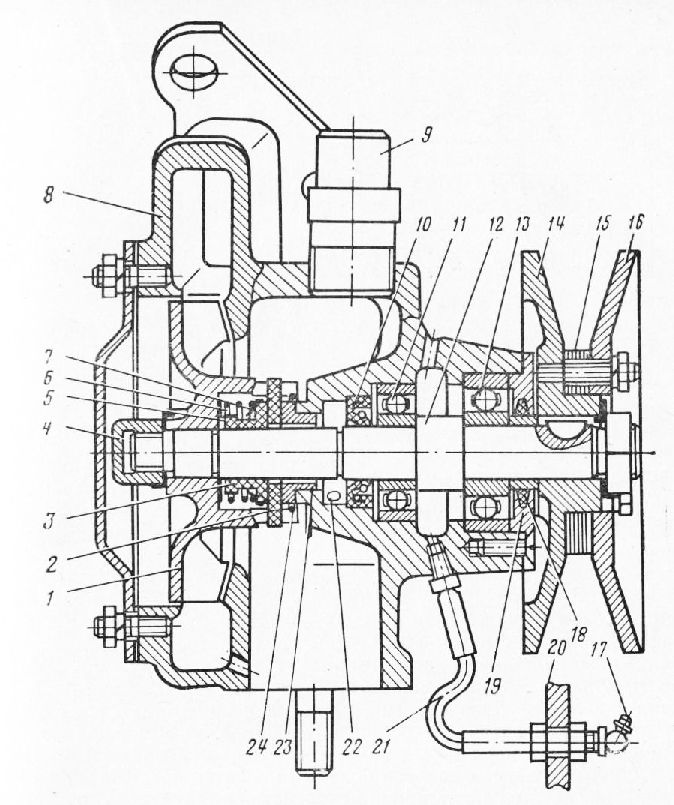

Рис. 20. Масляный насос:1 — промежуточная шестерня привода масляного насоса; 2 —втулка шестерни; 3 — упорный фланец; 4 — болт крепления упорного фланца; 5 — ось промежуточной шестерни; 6 — болт оси; 7 — корпус нагнетающей секции; 8 — шпонка ведущей шестерни; 9 — ведущая шестерня основной секции; 10 — ведущая шестерня радиаторной секции; 11 — стопорный шарик; 12 — установочная втулка; 13 — ведущий валик; 14 — проставка между основной и радиаторной секциями; 15 — ведомая шестерня радиаторной секции; 16 — корпус радиаторной секции; 17 — втулка ведущего валика; 18 — предохранительный клапан; 19 — пружина предохранительного клапана; 20 и 29 — колпачки; 21 — шплинты; 22 — корпус предохранительного клапана; 23 — ось ведомых шестерен; %4 — стяжной болт; 25 — ведомая шестерня основной секции; 26 — редукционный клапан; 27 — пружина редукционного клапана; 28 — регулировочные шайбы; 30— корпус редукционного клапана; 31 — ведомая шестерня привода насоса; 32 — шпонка

Редукционный клапан плунжерного типа установлен в корпусе нагнетающей секции масляного насоса. Он предназначен для снижения давления масла в корпусе насоса при пуске двигателя, особенно в холодное время, когда непрогретое масло имеет большую вязкость. Этим ограничиваются нагрузки на детали насоса и его привода. Клапан отрегулирован на давление 7—7,5 кгс/см2. Давление открытия клапана регулируется шайбами, которые устанавливаются между колпачком и пружиной. Допускается ставить не более пяти регулировочных шайб.

Предохранительный клапан плунжерного типа предназначен для отключения масляного радиатора при пуске двигателя в холодное время или в случае его засорения. Этим предотвращается разрушение маслопроводов и радиаторов. Клапан установлен в корпусе радиаторной секции масляного насоса и отрегулирован на давление 0,8—1,2 кгс/см2. Устройство предохранительного клапана аналогично устройству редукционного клапана, от которого он отличается размерами деталей и меньшей жесткостью пружины. Регулировка предохранительного клапана не предусмотрена.

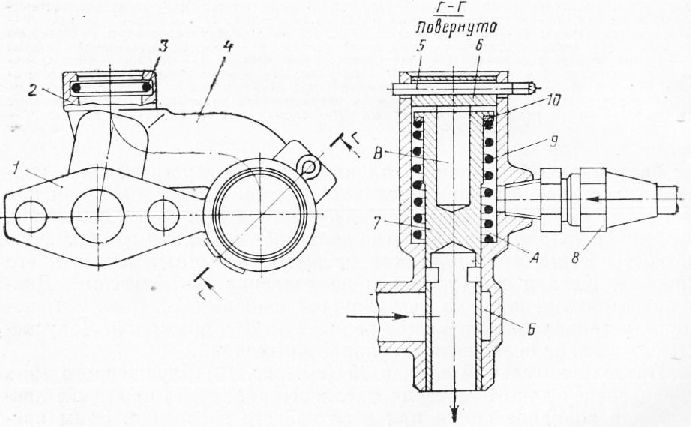

Дифференциальный клапан плунжерного типа предназначен для стабилизации давления масла в системе смазки и разгрузки масляного насоса путем отвода части объема нагнетаемого насосом масла в поддон двигателя. Клапан установлен на нижнем торце блока цилиндров рядом с масляным насосом и соединен с масло-отводящей трубкой патрубком и с центральной магистралью трубкой 8. Клапан отрегулирован на давление 5— 5,3 кгс/см2.

В чугунном корпусе установлен клапан, верхний торец которого прижат пружиной к колпачку. Колпачок удерживается в расточке корпуса шплинтом. Корпус разделен клапаном на две полости. Полость А сообщается с центральным масляным каналом трубкой, полость Б — с нагнетающей полостью масляного насоса через каналы в корпус.

Масло из центральной магистрали по трубке 8 поступает в полость А, откуда по зазорам между верхним буртиком клапана и корпусом и далее через пазы в колпачке проходит во внутреннюю полость клапана В. Когда давление масла в полости В достигает значения 5—5,3 кгс/см2, клапан начинает перемещаться вниз до совмещения вырезов в клапане с полостью. Часть масла, подаваемого насосом в систему, будет стекать в поддон двигателя через нижнюю открытую часть клапана. Как только давление масла в центральной магистрали снизится, клапан под действием пружины поднимется до упора в колпачок и закроет сообщение полости Б с картерной полостью двигателя. Регулировка дифференциального клапана производится шайбами.

Рис. 21. Дифференциальный клапан:1 — фланец; 2 — патрубок; 3 —резиновое уплотнительное кольцо; 4 — корпус; 5 — шплинт; 6 —колпачок; 7 —клапан; S -трубка; S — пружина; 10 — регулировочная шайба

Рис. 22. Фильтр грубой очистки масла: 1 — корпус фильтра; 2 и 15— пробки; 3, 4 и 14 — прокладки; 5 — фильтрующий элемент; 6 — нижняя крышка; 7 — колпак; S — верхняя крышка; 9 — стержень; 10 и 13 — пружины; И — болт; 12 — перепускной клапан; 16 — регулировочные шайбы

Перепускной клапан плунжерного типа предназначен для обеспечения бесперебойной подачи масла в центральную масляную магистраль в случае частичного или полного засорения фильтра грубой очистки масла, а также при пуске двигателя на холодном масле, когда сопротивление фильтра значительно возрастает и он не может пропускать достаточное количество масла для смазки подшипников. Клапан установлен в корпусе фильтра грубой очистки масла (рис. 22) и отрегулирован на давление 2— 2,5 кгс/см2.

Перепускной клапан прижат пружиной к гнезду в корпусе фильтра. Второй конец пружины через регулировочные шайбы упирается в пробку клапана, которая ввернута в корпус фильтра и уплотнена прокладкой. Регулировка клапана аналогична регулировке редукционного клапана.

Если в процессе эксплуатации будет обнаружено заедание редукционного, предохранительного или дифференциального клапанов, их необходимо вывернуть, отогнув предварительно замковые шайбы, промыть в дизельном топливе, не разбирая, и установить на место.

Масляный насос установлен на крышке переднего коренного подшипника с помощью двух шпилек с гайками и фиксируется двумя штифтами, запрессованными в опорную площадку корпуса. В насосе две секции — основная и радиаторная, в каждой из них по две шестерни, изготовленные из стали 40Х. Глубина расточки для шестерен основной секции 55 мм, для радиаторной— 10 мм. Между корпусами установлена проставка толщиной 4 мм, изготовленная из стали 65Г и термообработанная до твердости HRC 44—52. Со стороны всасывания в проставке сделано отверстие, которое соединяет всасывающие полости обеих секций с одним маслозаборником. Оба корпуса и проставка фиксируются втулками и стягиваются четырьмя болтами.

Ведущие шестерни основной и радиаторной секций напрессованы на ведущий валик с натягом 0,006—0,041 мм и фиксируются соответственно шпонкой и шариком. Ведомые шестерни и напрессованы на ось так же, как и ведущие, но не фиксируются на ней. Валик и ось вращаются в бронзовых втулках, запрессованных в корпусы насоса.

К передней части корпуса, обработанной концентрично отверстию под ведущий валик, фиксируется ось промежуточной шестерни привода масляного насоса. Ось крепится к корпусу специальным болтом (М12). Болт изготовлен из стали 35Х и термообрабо-тан. Для обеспечения смазки подшипника промежуточной шестерни подводится масло от основной секции насоса по специальным каналам в оси и корпусе. Осевое перемещение шестерни ограничивается упорным фланцем, установленным в расточке оси, зафиксированным штифтом и закрепленным болтом. Все болты масляного насоса контрятся специальными стопорными шайбами.

На переднем конце ведущего валика напрессована ведомая шестерня привода масляного насоса с натягом 0,003—0,034 мм. Шестерня зафиксирована на валике сегментной шпонкой. Зазор между торцом бобышки корпуса и ступицей шестерни должен быть 0,5— 1 мм, зазор в зацеплении промежуточной шестерни и шестерни коленчатого вала- в пределах 0,25—0,37 мм обеспечивается изменением количества регулировочных прокладок толщиной 0,1 мм между корпусом насоса и крышкой переднего коренного подшипника.

С задним торцом корпуса радиаторной секции соединена всасывающая трубка с закрепленным на ее противоположном конце сетчатым маслозаборником. Рядом с ней крепится отводящая трубка радиаторной секции. К фланцу на корпусе основной секции прикреплена трубка, соединяющая полость нагнетания основной секции с вертикальным каналом блока цилиндров. На левой стороне насоса устанавливаются редукционный и предохранительный клапаны соответственно на основной и радиаторной секциях. Все фланцевые соединения трубок уплотнены паронитовыми прокладками. Окончательная затяжка болтов крепления фланцев выполняется только после установки масляного насоса.

Производительность основной секции масляного насоса при давлении в системе смазки 6±0,5 кгс/см2, температуре масла 75—85 °С, номинальном скоростном режиме двигателя и разрежении на всасывании 100±10 мм рт. ст. составляет не менее 140 л/мин. Производительность радиаторной секции при том же режиме и давлении масла на выходе 0,5±0,2 кгс/см2 равна 25 л/мин.

Фильтр грубой очистки масла предназначен для 100%-ной фильтрации масла, подаваемого к трущимся поверхностям деталей двигателя. Фильтр — односекционный, новой конструкции (до ноября 1970 г. устанавливался фильтр) с двумя фильтрующими элементами.

При работе двигателя масло по левому каналу поступает в полый центральный стержень. Через вырезы в верхней части стержня масло направляется под колпак фильтра и, пройдя фильтрующий элемент, попадает во внутреннюю полость фильтра. Отсюда профильтрованное масло по кольцевому каналу, образованному центральным стержнем и нижней крышкой элемента, проходит в щелевой канал корпуса и через правый канал поступает в центральный масляный канал блока цилиндров. В верхней и нижней частях фильтрующий элемент уплотняется прокладками, установленными между верхней и нижней крышками элемента.

Пружина предотвращает осевое перемещение элемента фильтра. Колпак закреплен болтом и уплотнен кольцами. В корпусе фильтра установлен перепускной клапан.

В процессе эксплуатации автомобиля необходимо периодически промывать фильтр грубой очистки в следующем порядке:1. Вывернуть сливную пробку, слить отстой и масло из фильтра в подставленную емкость и снова завернуть пробку.2. Отвернуть болт и снять колпак, верхнюю крышку и фильтрующий элемент.3. Поместить элемент на 3 ч (не менее) в ванну с бензином или четыреххлористым углеродом. При этом следует помнить, что че-тыреххлористый углерод ядовит и при обращении с ним необходимо соблюдать особую осторожность.4. Промыть фильтрующий элемент мягкой волосяной щеткой в ванне с бензином или четыреххлористым углеродом.5. Прополоскать фильтр в чистом бензине или четыреххлорис-том углероде и после этого продуть сжатым воздухом.6. Промыть в дизельном топливе колпак фильтра и собрать фильтр, обеспечив при этом тщательную затяжку болта колпака.7. В случае повреждения фильтрующей сетки элемента ее нужно заменить новой с размером ячеек 0,14×0,14 мм. Сетка закрепляется путем пайки.

8. Проверить, нет ли закоксования деталей перепускного клапана, и при необходимости удалить отложения и промыть в бензине детали клапана.

Лучше всего в процессе эксплуатации пользоваться оборотными фильтрующими элементами. Это позволит сократить время обслуживания и поддерживать фильтры в исправном состоянии. Для очистки фильтрующих элементов рекомендуется кипятить их в 10%-ном водном растворе каустической соды, после чего промыть в дизельном топливе и продуть сжатым воздухом. Время кипячения — от 30 мин до 6 ч в зависимости от .степени загрязнения элемента.

Фильтр центробежной очистки масла (рис. 23) предназначен для более тонкой очистки масла от механических примесей величиной от 1 мкм, продуктов окисления и осмоления масла. Фильтр включен в систему параллельно и пропускает около 10% поступающего в систему масла. Производительность центробежного фильтра 10 л/мин при давлении масла 5 кгс/см2. Таким образом, за 4—5 мин работы двигателя че« рез фильтр практически проходит весь объем залитого в поддон масла.

При давлении масла в полости ротора 5—6 кгс/см2 ротор развивает 5—6 тыс. об/мин. При такой частоте вращения из масла, находящегося в роторе, под действием центробежных сил отделяются и скапливаются на стенках более тяжелые грязевые примеси, а в пространстве, близком к оси вращения, находится зона чистого масла. Из этой зоны масло отводится к двум сопловым отверстиям в нижней части ротора, направленным горизонтально и в противоположные стороны. Вытекая с большой скоростью, струи масла создают реактивный момент, вращающий ротор-очищенное масло стекает в поддон.

Фильтр состоит из корпуса и колпака, отлитых из алюминиевого сплава, и ротора, свободно вращающегося на оси в двух втулках, обработанных за один проход, и на упорном подшипнике. Ротор состоит из корпуса и колпака, отлитых из алюминиевого сплава и соединенных между собой гайкой. Ротор в сборе балансируется с высокой точностью (в пределах 2 гс-см). От осевого перемещения ротор удерживается шайбой и гайкой, навернутой на ось. В конструкции фильтра до января 1971 г. применялась фиксация специальной шайбой и чекой.

Рис. 23. Фильтр центробежной очистки масла:1 — колпак фильтра; 2, 7— шайбы; 3 — кол-пачковая гайка; 4 — гайка крепления ротора; 5 — упорная шайба; 6 — гайка ротора; 8 — сетка; 9 и 16— втулки ротора; 10— колпак ротора; 11 — корпус ротора; 12 — заборная трубка; 13 — отражатель; 14 — уплотнительное кольцо; 15 — прокладка; 17 — стопорное кольцо; 18 — подшипник; 19— ось ротора; 20 — корпус; 21 — штифт; 22 — сопло ротора

В корпус ротора запрессованы две стальные маслозаборные трубки 12 для подачи масла к соплам. Трубки наклонены к центру ротора, что обеспечивает подачу к соплам только очищенного масла. Верхние концы трубок входят в сетку 8, зажатую между корпусом ротора и клапаном. На нижнюю часть корпуса ротора напрессован маслоотражатель 13. В резьбовые отверстия приливов в нижней части ротора ввернуты два сопла 22, диаметр выходных отверстий которых равен 1,8 мм.

Работу фильтра можно проверять на слух после остановки двигателя. Если фильтр исправен, то в течение 2—3 мин после остановки двигателя слышен своеобразный звук вращающегося ротора. В процессе эксплуатации необходимо периодически промывать фильтр и удалять отложения, выполняя операции в следующем порядке: отвернуть гайку крепления колпака и снять колпак; отвернуть гайку, снять упорную шайбу и ротор в сборе; отвернуть гайку крепления ротора и разобрать ротор; удалить с колпака и корпуса осадок и промыть их в дизельном топливе; проверить состояние сетки и отражателя, прокладки колпака ротора, сопл и при необходимости прочистить выходные отверстия, поврежденную прокладку заменить, собрать фильтр в обратной последовательности.

Два воздушно-масляных радиатора трубчатой конструкции, соединенные последовательно, установлены перед радиатором системы охлаждения и крепятся к общей рамке специальными кронштейнами. С системой смазки двигателя масляные радиаторы соединены двумя маслопроводами.

Радиаторы рекомендуется включать при температуре окружающего воздуха +15 °С и выше. В случае работы автомобиля в тяжелых дорожных условиях с большой нагрузкой и малыми скоростями движения радиатор необходимо включать и при более низких температурах воздуха. Отключение радиаторов производится краном, установленным с левой стороны блока.

Поддон двигателя, штампованный из листовой стали, крепится к нижней части блока цилиндров болтами и уплотняется резиновой прокладкой толщиной 2,5 мм.

До второй половины 1971 г. устанавливалась пробковая прокладка толщиной 2 мм.

Вентиляция картера осуществляется через специальный сапун, который закреплен на задней стенке левого ряда блока цилиндров.

Техническое обслуживание системы смазки заключается в проверке уровня и периодической смене масла с промывкой фильтров. Уровень масла контролируется по меткам «Н» и «В» масломерного Щупа.

Читать далее: Система питания двигателя КрАЗ

Категория: - Автомобили КрАЗ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Особенности конструкции двигателей КрАЗ

Строительные машины и оборудование, справочник

Категория:

Автомобили КрАЗ

Особенности конструкции двигателей КрАЗ

Особенности конструкции двигателей КрАЗОсновой двигателя является блок-картер. В верхней его части установлены два ряда гильз цилиндров, закрытых сверху взаимозаменяемыми головками. Правый ряд цилиндров смещен относительно левого вперед на 35 мм. Это вызвано установкой двух шатунов на общую шатунную шейку коленчатого вала.

Полноопорный коленчатый вал вращается на подшипниках скольжения и установлен в постели нижней части блока-картера. На переднем конце коленчатого вала расположены передний противовес, шестерня привода механизма газораспределения, двухручей-ный шкив для клиноременной передачи привода масляного насоса гидроусилителя руля и водяного насоса системы охлаждения двигателя. На задний конец вала посажен маховик, закрытый картером. Снизу блок-картер закрыт поддоном, который является одновременно масляной ванной системы смазки двигателя.

В средней части развала цилиндров размещен пятиопорный распределительный вал механизма газораспределения, вращающийся в бронзовых втулках. На переднем конце вала установлены приводная шестерня, входящая в зацепление с шестерней коленчатого вала, и шестерня привода топливного насоса высокого давления.

Клапанные механизмы расположены в головках цилиндров и приводятся в действие распределительным валом через толкатели и штанги. Клапанные механизмы закрыты штампованными крышками. На правой крышке имеется горловина для заливки масла в двигатель.

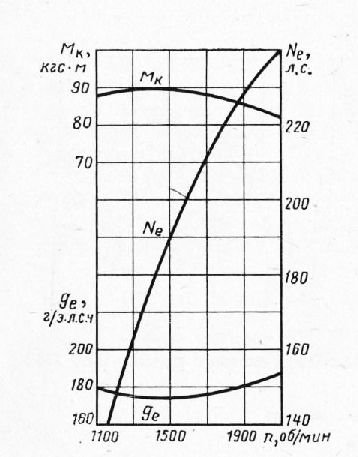

Рис. 6. Скоростная характеристика двигателя

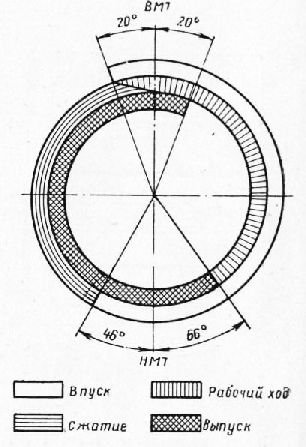

Рис. 7. Диаграмма фаз газораспределения

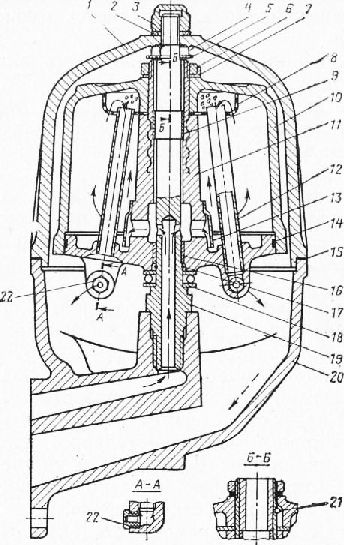

Рис. 9. Поперечный разрез двигателя:1 — блок цилиндров; 2— стяжной болт крепления стартера; 3 — стартер; 4 — поршень; 5 — штанга толкателя клапана; 6 — гильза цилиндра; 7 — выпускной коллектор; 8 — головка цилиндров; 9 —форсунка; 10— крышка головки цилиндров; 11 — отводящая топливная трубка; 12 — трубка высокого давления; 13 — топливный насос высокого давления; 14 — воздушный фильтр; 15 — соединительный патрубок впускных коллекторов; 1&—впускной коллектор; 17 — болт крепления оси коромысла клапана; 18 — коромысло клапана; 19 — впускной клапан; 20 — гайка крепления головки цилиндров; 21 — толкатель клапана; 22 — распределительный вал; 23 — заглушка блока цилиндров; 24 — шатун; 25 — коленчатый вал; 26 — дифференциальный клапан системы смазки; 27 — поддон блока цилиндров; 28 — масляный насос

В передней части развала блока-картера выполнен коробчатый прилив, в поперечных стенках которого обработаны отверстия под подшипники и сальник вала привода топливного насоса высокого давления. В развале между блоками цилиндров обработаны постели для установки топливного насоса высокого давления в сборе с топливоподкачивающим насосом, регулятором числа оборотов и автоматической муфтой опережения впрыска топлива. На переднем конце вала привода топливного насоса высокого давления установлена шестерня, входящая в зацепление с шестерней на распределительном валу.

От шестерни коленчатого вала приводится в действие и масляный насос системы смазки через промежуточную шестерню. Все приводные шестерни закрыты крышкой, которая крепится к передней части блока-картера. Верхние плоскости крышки шестерен распределения и коробчатого прилива блока-картера совмещены. На них устанавливается верхняя крышка блока цилиндров, являющаяся опорой компрессора пневмосистемы автомобиля и генератора системы электрооборудования.

На крышке шестерен распределения установлены водяной насос системы охлаждения, масляный насос гидроусилителя руля, корпус привода вентилятора и кронштейн передней опоры силового агрегата. Вентилятор приводится в действие от шестерни распределительного вала.

Для привода компрессора и генератора используются клиноре-менные передачи от шкива вентилятора. Привод компрессора имеет устройство для регулировки натяжения ремня, которое закреплено на правой стороне кронштейна передней опоры двигателя.

На переднем торце блока-картера с левой стороны размещены фильтры грубой и тонкой очистки системы смазки двигателя. В верхней передней части установлен фильтр тонкой очистки топлива. К. правой боковой стенке блока-картера в задней ее части на двух постелях прикреплен электростартер.

К боковым поверхностям головок цилиндров со стороны развала крепятся впускные коллекторы и водоотводящие трубы системы охлаждения, а с наружной стороны — коллекторы выпуска отработавших газов. Впускные коллекторы соединены между собой переходником, на котором установлен воздушный фильтр. Водоотводящие трубы через гибкие элементы соедины с радиатором системы охлаждения. К заднему торцу картера маховика крепится коробка передач с картером сцепления.

Читать далее: Подвеска двигателя КрАЗ

Категория: - Автомобили КрАЗ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Система охлаждения двигателя КрАЗ

Строительные машины и оборудование, справочник

Категория:

Автомобили КрАЗ

Система охлаждения двигателя КрАЗ

Система охлаждения двигателя КрАЗСистема охлаждения двигателя рассчитана на работу двигателя в пределах температур охлаждающей жидкости 75—98 °С. После пуска двигателя центробежный насос, приводимый в действие клиноременной передачей от шкива коленчатого вала, нагнетает охлаждающую жидкость из нижнего бачка радиатора по каналам в крышке распределительных шестерен в водяные рубашки правого и левого рядов цилиндров.

По каналам, предусмотренным в водяных рубашках блок-картера, охлаждающая, жидкость поднимается вверх и, омывая наружную поверхность гильз, поддерживает нормальный тепловой режим.

Из водяной рубашки блока вода по направляющим отверстиям поступает в водяные рубашки головок цилиндров, омывая наиболее нагретые поверхности камер сгорания, зоны выпускных клапанов и трубопроводов, направляющие клапанов и стаканы форсунок.

Нагретая в рубашках блока цилиндров и головок охлаждающая жидкость выходит по трем каналам из каждого ряда рубашек головок цилиндров в водосборные трубы 5 и далее через открытые клапаны термостатов поступает в верхний бачок радиатора по двум соединительным патрубкам. Патрубки соединены с радиатором и водосборными трубами прорезиненными шлангами. Из верхнего бачка по трубкам радиатора охлаждающая жидкость стекает в нижний бачок, отдавая тепло потоку воздуха, создаваемому вентилятором.

Рис. 42. Схема системы охлаждения:

Охлажденная в радиаторе жидкость вновь нагнетается водяным насосом из нижнего бачка в водяные рубашки. Циркуляция жидкости через радиатор происходит в том случае, когда ее температура превышает 70° С, т. е. когда двигатель прогрет.

В начальный период после пуска двигателя, когда прогрев еще недостаточен, клапаны термостатов закрыты. Охлаждающая жидкость циркулирует через перепускную трубу, соединяющую полости коробок термостатов со всасывающим патрубком водяного насоса. Циркуляция охлаждающей жидкости по малому кольцу способствует быстрому прогреву двигателя. При повышении температуры жидкости свыше 70° С клапаны термостатов открываются и жидкость поступает в радиатор, а оттуда в водяной насос. Одновременно кольцевой клапан термостата закрывает отверстие в корпусе термостата, через которое жидкость поступала в перепускную трубу. Контроль за температурой осуществляется электрическим указателем температуры, датчик которого установлен в задней части водосборной трубы.

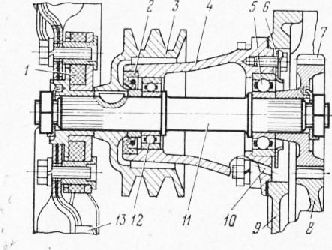

Водяной насос (рис. 43) центробежного типа установлен с правой стороны крышки шестерен распределения и крепится к ней четырьмя шпильками. Стык между крышкой и корпусом уплотнен паронитовой прокладкой. К нижнему фланцу всасывающей полости насоса на двух шпильках укреплен нижний патрубок, соединяющий через гибкие элементы насос с радиатором и пусковым подогревателем.

Корпус 8 насоса представляет собой чугунную отливку, задняя часть которой выполнена по спирали для направления потока воды, сходящего с лопастей крыльчатки. В расточках корпуса на шарикоподшипниках установлен валик. На заднем конце валика, имеющем лыску, колпачковой гайкой со стопорной шайбой крепится крыльчатка У, отлитая из бронзы АЖМц 10-3-1,5*.

В крыльчатку вмонтирован торцовый сальниковый узел, состоящий из резинового манжета с латунными обоймами, пружины и упорного кольца, изготовленного спеканием из графитовой смеси ГС-ТАФ. От проворачивания кольцо удерживается выступами, которые входят в пазы крыльчатки. Сальниковый узел фиксируется в крыльчатке стопорным кольцом. Пружина через резиновый манжет прижимает упорное кольцо к полированному торцу втулки, запрессованной в корпус насоса.

Подшипники насоса заполняются консистентной смазкой через пресс-масленку и гибкий шланг, выведенный на правый лонжерон рамы. Подшипники защищены сзади резиноармированным сальником, спереди — войлочным сальником, который установлен в передней крышке.

Для привода насоса на переднем конце валика установлен разъемный шкив под клиновидный ремень. Шкив состоит из ступицы, которая крепится на валу шпонкой и гайкой с шайбой, боковины шкива и регулировочных прокладок, предназначенных для регулировки натяжения приводного ремня путем изменения среднего диаметра шкива. Боковина крепится шпильками. Ступица и боковина шкива отлиты из серого чугуна (ранее боковина изготавливалась штамповкой). Корпус насоса закрыт крышкой, в него ввернут ниппель, предназначенный для подсоединения перепускной трубы, идущей от полости термостатов.

Рис. 43. Водяной насос:1 — крыльчатка; 2—упорное кольцо сальника; 3— манжет сальника; 4— колпачковая гайка; 5 — малая обойма манжета сальника; 6 — пружина сальника; 7 — большая обойма манжета сальника; 8— корпус; 9— перепускной ниппель трубки термостатов; 10 и 18 — сальники: 11 и 13 — подшипники; 12— валик; 14 — ступица шкива; 15 — регулировочные прокладки; 16 — боковые шкивы; П — пресс-масленка; 19 — передняя крышка; 20 — правый лонжерон рамы автомобиля; 21 — шланг подачи смазки; 22 — дренажное отверстие; 23 — втулка корпуса; 24 — стопорное кольцо сальника

Вентилятор (рис. 44) осевого типа с шестилопастной штампованно-клёпанной крыльчаткой укреплен вместе с приводом на переднем торце крышки шестерен распределения. Щестерня привода вентилятора находится в зацеплении с распределительной шестерней. Точность зацепления обеспечивается жесткими координатами отверстия в крышке, по которому центрируется корпус вентилятора.

Корпус отлит из алюминиевого сплава и укреплен на крышке шестерен распределения четырьмя шпильками. Маслослив-ное отверстие корпуса направлено вниз. В расточках корпуса на двух шарикоподшипниках установлен вал. Его задний подшипник от осевого перемещения зафиксирован упорным фланцем, который крепится болтами. Передний подшипник вместе с валом может иметь осевое перемещение в корпусе.

На переднем конце вала установлены шкив привода компрессора и генератора и упругая муфта привода вентилятора. Шкив напрессован на вал с натягом 0,008—0,047 мм и от проворачивания зафиксирован сегментной шпонкой. Между ступицей шкива и передним подшипником напрессована втулка, по наружной поверхности которой работает манжета сальника. Упругая муфта соединена с валиком треугольными шлицами и прижимается к ступице шкива гайкой, которая стопорится специальной замковой шайбой. Гайки и шайбы переднего и заднего концов вала взаимозаменяемы.

Упругая муфта, к которой болтами крепится крыльчатка вентилятора, предохраняет привод от действия ударных нагрузок при пуске и резком изменении скоростного режима двигателя. Муфта представляет собой два стальных диска, между которыми находится слой резины, привулканизированный к обоим дискам.

Крыльчатка вентилятора сделана из двух штампованных крестовин, к которым заклепками крепится шесть лопастей. Крыльчатка центрируется на муфте центральным отверстием в крестовинах и балансируется с точностью до 20 г-см. Наружный диаметр крыльчатки 560 мм. Для повышения интенсивности воздушного потока, проходящего через радиатор, крыльчатка вентилятора помещена в кожухе радиатора.

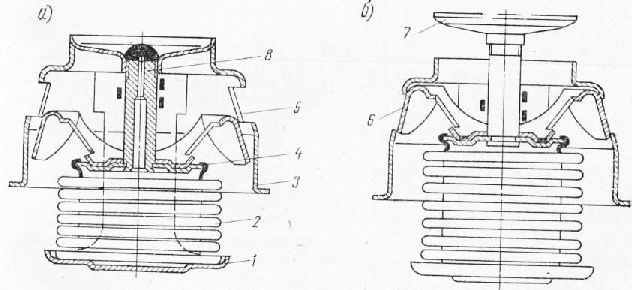

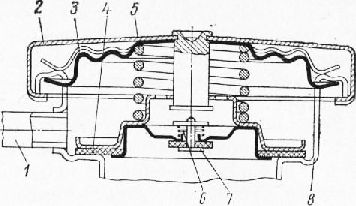

Термостаты — двухклапанные (рис. 45), гармошечного типа ТС-6А (по одному на каждый ряд цилиндров), установлены в специальных коробках, которые с помощью винтов крепятся к верхним водяным трубам. Между корпусом термостата и перегородкой коробки установлена уплотнительная резиновая прокладка. В термостатной коробке образованы две полости: нижняя, со стороны водяной трубы, соединена перепускной трубой с всасывающим патрубком водяного насоса (малый контур циркуляции жидкости) и верхняя— соединена с верхним бачком радиатора.

Рис. 44. Вентилятор:1 — упругая муфта; 2 — сальник; 3 — шкив привода генератора и компрессора; 4 — корпус привода; 5 и 12— подшипники; 6 — упорный фланец; 7 — ведомая шестерня привода; 8 — шестерня распределительного вала — ведущая шестерня привода; 9 – крышка распределительных шестерен; 10 — маслосливное отверстие; 11 — вал вентилятора; 13 — крыльчатка

Гофрированный, герметично закрытый (запаянный) баллон заполнен на 1/2 объема легкоиспаряющейся жидкостью. Дно баллона прикреплено обоймой к корпусу термостата. Противоположный торец баллона закрыт крышкой, с которой через шток соединен центральный клапан. Одновременно с крышкой баллона жестко соединен кольцевой клапан. Отверстие в штоке предназначено для заполнения баллона жидкостью и запаивается по предварительно вставленному шарику.

Корпус термостата 3 изготовлен из латуни и имеет два боковых окна, предназначенных для пропуска охлаждающей жидкости по малому кольцу циркуляции, когда двигатель еще не прогрелся до рабочей температуры (см. рис. 45, а). Эти окна закрываются кольцевым клапаном 6 при полном открытии центрального клапана (см. рис. 45,6). При сборке термостат отрегулирован таким образом, что центральный клапан начинает открываться при температуре охлаждающей жидкости 70° С. Полное открытие клапана наступает при температуре жидкости 85 °С. Максимальный ход центрального клапана 9 мм.

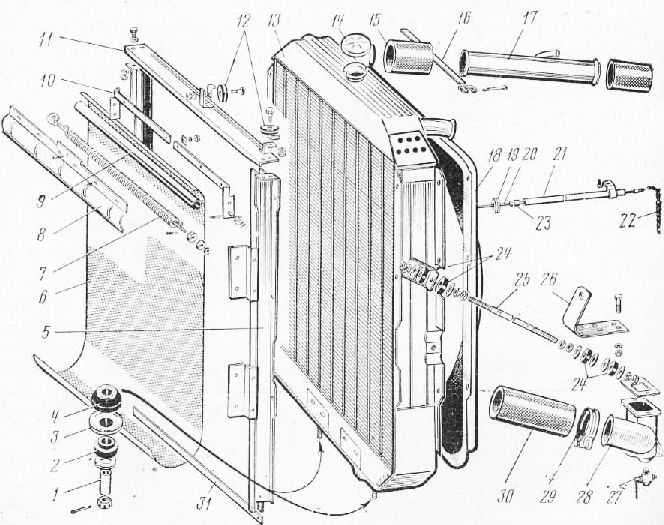

Радиатор (рис. 46)-—трубчато-пластинчатой конструкции. Его пробка (рис. 47) снабжена двумя клапанами — выпускным и впускным. Выпускной клапан открывается при повышении давления пара в системе до 0,45—0,55 кгс/см2, впускной — 0,01 — 0,18 кгс/см2.

Радиатор установлен на первой поперечине рамы автомобиля на резиноармированных подушках, через которые проходят два болта, приваренных к основанию рамки. В вертикальном положении радиатор фиксируется двумя боковыми тягами, соединяющими боковины рамки радиатора с лонжеронами через кронштейны. В местах присоединения тяг установлены резиновые подушки. К стойкам рамки радиатора со стороны двигателя крепится кожух вентилятора, обеспечивающий создание более интенсивного воздушного потока в сердцевине радиатора при работе вентилятора.

Рис. 45. Термостат:а — в закрытом положении; б — в открытом положении; 1—обойма баллона; 2 — баллон; 3 —корпус; 4 — крышка баллона; 5 — окно в корпусе; 6 — кольцевой клапан; 7 — центральный клапан; 8 — шток

Жалюзи радиатора — трехсекционные, створчатого типа, представляют собой горизонтально расположенные по высоте радиатора стальные пластины (створки), шарнирно закрепленные в боковинах. Каждая секция связана поводком. Жалюзи открываются посекционно сверху вниз, а закрываются в обратном порядке. Благодаря этому поток воздуха, проходящий через сердцевину радиатора, распределяется по его высоте, предохраняя нижнюю часть от переохлаждения. В момент полного открывания жалюзи пластины поворачиваются на 90°. В закрытом положении они образуют глухой ставень.

Рис. 46. Радиатор и шторка: 1— распорная втулка; 2— нижняя подушка радиатора; 3 — гнездо верхней подушки; 4 — верхняя подушка радиатора; 5— боковина рамки; 6— шторка; 7 — пружина барабана; 8 — щиток шторки; 9 — барабан шторки; 10 — кронштейн барабана; 11 — поперечина рамки; 12 — ролик привода шторки; 13 — радиатор; 14 — пробка радиатора; 15 — верхний шланг; 16 — лента хомута; 17 — соединительный патрубок; 18 — кожух вентилятора; 19 — уплотнительная втулка; 20 — трос привода шторки; 21 — направляющая трубка троса; 22 — цепочка привода; 23 — уплотнитель; 24 — подушка бокового крепления радиатора; 25— тяга крепления радиатора; 26 — кронштейн радиатора; 27 — сливной краник; 28 — распределительный . патрубок; 29 — хомут; 30 —нижний шланг; 31 — планка шторки

Привод жалюзи осуществляется из кабины рукояткой управления через жесткие тяги, соединенные регулировочной гайкой, и рычаг, шарнирно закрепленный на левой боковине рамки радиатора.

Для фиксации пластин в различных положениях рукоятка управления жалюзи установлена на оси кронштейна между двумя фрикционными шайбами, затянутыми так, чтобы рукоятка надежно фиксировалась в любом промежуточном положении. Жалюзи открываются при повороте рукоятки на себя. Регулировать величину открытия пластин жалюзи можно изменением длины тяги с помощью соединительной гайки.

Со второй половины 1973 г. взамен жалюзи устанавливается шторка радиатора, выполненная из морозомасло-бензостойкой прорезиненной с обеих сторон ткани миткаль. Толщина шторки 0,5 мм, ее размеры 900+5Х735_2 мм. Нижняя кромка шторки обмотана вокруг поперечной пластины и приклеена к ней клеем 88-Н (МРТУ 38-5-808-66) на ширине 10 мм. Пластина изготовлена из листовой стали и крепится болтами к боковинам рамки. Верхняя кромка шторки приклеена к барабану тем же клеем.

Барабан изготовлен из трубы 25X2 мм длиной 740+1 мм. Внутри барабана проходит ось диаметром 6 мм, изготовленная из стали. В оси выполнены три отверстия диаметром 2 мм и лыска размером 5Го,‘зо мм, с помощью которой ось фиксируется от проворачивания в специальном фигурном отверстии правого кронштейна шторки. На ось надета пружина, изготовленная из пружинной проволоки диаметром 1,6 мм. Пружина имеет 264^2 витка правой навивки, обеспечивающей ей угол закрутки 3800°. При этом пружина создает момент 3,5 кгс-см. Длина пружины без выступающих витков 660 мм, наружный диаметр— 15,6± 0,5 мм. Один конец пружины при сборке вставлен в отверстие оси барабана, другой — в отверстие левой втулки барабана.

Перед установкой барабана со шторкой пружина предварительно закручивается против часовой стрелки (со стороны оси с лыской) на четыре-пять оборотов оси барабана.

Управление шторкой осуществляется из кабины путем вытягивания цепочки. Фиксируя любое из звеньев цепочки в прорези направляющей трубы, водитель может устанавливать шторку в такое положение, которое обеспечивает необходимую степень перекрытия лобовой поверхности радиатора для обеспечения нормального теплового режима работы двигателя.

Рис. 47. Пробка радиатора:1 — пароотводная трубка; 2— корпус пробки; 3 — запорная пружина; 4 — выпускной клапан; 5 — пружина выпускного клапана; 6 — пружина впускного клапана; 7 — впускной клапан; 8 — горловина

В процессе эксплуатации необходимо следить, чтобы в направляющих пазах не скапливались грязь и замерзшая вода, так как это может привести к заеданию роликов и отказу в работе шторки радиатора.

Техническое обслуживание системы охлаждения заключается в постоянном контроле уровня охлаждающей жидкости, герметичности в узлах и соединениях, в проверке натяжения приводного ремня водяного насоса. Воду в системе охлаждения необходимо менять по возможности реже. При отсутствии мягкой воды жесткую воду необходимо смягчать и отстаивать. Для смягчения можно рекомендовать добавление в воду раствора каустической соды из расчета 60 г соды на литр воды. Один литр полученного раствора надо смешать с 95 л воды, профильтровать через плотную ткань и залить в радиатор.

Один раз в год при подготовке автомобиля к зимней эксплуатации следует удалять накипь из системы, промыв ее. несколько раз раствором технического трилона Б (ТУ-МХП-4182-54). Трилон — порошок белого цвета, неядовит, легко растворяется в воде, не вызывает вспенивания воды при ее нагреве и кипячении. Излишнее количество трилона не вредит деталям системы охлаждения. Приготовленный раствор из расчета 20 г трилона на литр воды заливают в систему охлаждения. После 6—7 ч работы автомобиля (не менее) раствор заменяют свежим. Промывка продолжается в течение 4—5 дней. Затем в систему охлаждения заливают воду, содержащую 2 г трилона на литр воды.

Натяжение ремня привода водяного насоса считается нормальным, когда при нажитии на середину ветви усилием 3 кгс она прогибается на 10—15 мм. Для регулировки натяжения ремня необходимо: отвернуть гайки крепления передней боковины шкива насоса и снять боковину; снять со шпилек одну или несколько (в зависимости от степени ослабления ремня) регулировочных прокладок и, не снимая ремня, поставить на место боковину шкива; установить на шпильки с наружной стороны боковины снятые регулировочные прокладки и навернуть, не затягивая, гайки шпилек; последовательно, в несколько приемов, завернуть гайки, слегка подтягивая ту из них, которая находится между ветвями со стороны коленчатого вала, проворачивая шкив после подтяжки каждой гайки; проверить правильность натяжения ремня.

При эксплуатации автомобиля в условиях высокогорья и высоких температур окружающего воздуха разрешается снимать термостаты, обязательно заглушив при этом перепускную трубу, соединяющую коробки термостатов с водяным насосом. В случае нарушения температурного режима двигателя следует проверить исправность термостатов и целостность их прокладок. Исправный термостат, погруженный в нагретую до температуры 90—100 °С воду, при охлаждении постепенно закрывает центральный клапан. Закрытие клапана начинается с температуры 81—85 °С, полное закрытие наступает при температуре 67—72 °С. Проверку термостатов рекомендуется проводить при подготовке автомобиля к зимней эксплуатации, предварительно сняв их и удалив накипь. Неисправные термостаты и поврежденные прокладки необходимо обязательно заменить.

Доливать воду в систему охлаждения прогретого двигателя нужно небольшими порциями, постепенно и обязательно при работающем двигателе. Быстро заливать холодную жидкость в горячий двигатель запрещается, так как это может привести к образованию грещин и деформации головок цилиндров и рубашек блока.

В процессе эксплуатации автомобиля надо следить за состоянием упругой муфты вентилятора. Поврежденный резиновый элемент муфты должен быть заменен. При каждом ТО-1 рекомендуется пополнять полость подшипников водяного насоса свежей тугоплавкой смазкой через пресс-масленку, вынесенную на правый лонжерон. Нельзя применять для смазки подшипников солидолы. Перед смазкой подшипников нужно проверить, нет ли подтекания воды из дренажного отверстия на корпусе водяного насоса. Если обнаружено подтекание, насос необходимо снять и отремонтировать сальниковый узел.

Читать далее: Система выпуска отработавших газов двигателя КрАЗ

Категория: - Автомобили КрАЗ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Механизм газораспределения двигателя КрАЗ

Строительные машины и оборудование, справочник

Категория:

Автомобили КрАЗ

Механизм газораспределения двигателя КрАЗ

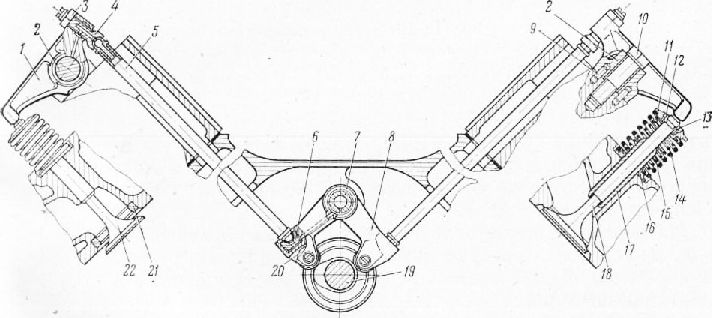

Механизм газораспределения двигателя КрАЗВпускной и выпускной клапаны приводятся в действие кулачками распределительного вала через толкатели, штанги толкателя и коромысла. Высота подъема клапанов составляет 13,5 мм. Опускание клапанов осуществляется под действием пружин.

Распределительный вал размещен в средней части блока и приводится во вращение от коленчатого вала двигателя парой цилиндрических шестерен (рис. 18) со спиральным зубом. Боковой зазор в зацеплении находится в пределах от 0,09 до 0,22 мм. Положение шестерен между собой определено метками, выбитыми на их торцах. Распределительный вал изготовлен из стали 45. Он имеет пять опорных шеек диаметром 541o°io5 мм, восемь впускных и восемь выпускных кулачков. Профиль впускных и выпускных кулачков неодинаковый. Поверхности опорных шеек и кулачков вала подвергнуты закалке токами высокой частоты на глубину от 2 до 5 мм до твердости HRC 52—56.

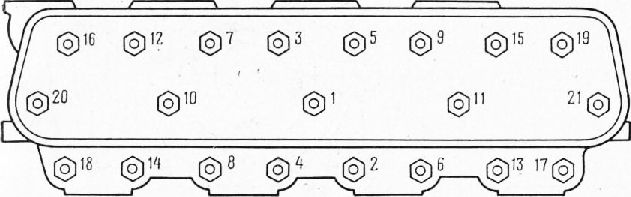

Рис. 16. Порядок затяжки гаек крепления головки цилиндров

Рис. 17. Механизм газораспределения: 1 — коромысло клапана; 2 — ось коромысла; 3— контррайка; 4 — регулировочный винт; 5 — штанга толкателя; 6 — пята толкателя; 7 — ось толкателей; 8 — толкатель; 9— установочный штифт оси коромысла; 10 — болт крепления оси; 11— тарелка пружин клапана; 12 — втулка тарелки; 13 — сухарь крепления клапана; 14 — наружная пружина клапана; 15 — внутренняя пружина; 16 — упорная шайба; 17 — направляющая втулка клапана; 18— впускной клапан; 19 — распределительный вал; 20 — ролик толкателя; 21 — седло выпускного клапана; 22 — выпускной клапан

Рис. 18. Шестерни распределения и привода агрегатов: 1 — ведомая шестерня привода топливного насоса; 2 — шестерня привода вентилятора; 3 — ведущая шестерня привода топливного насоса; 4 — шестерня распределительного вала; 5 — шестерня коленчатого вала; 6 — промежуточная шестерня привода масляного насоса; 7 — ведомая шестерня привода масляного насоса

На переднем конце вала имеется ступица со шпоночной канавкой для установки распределительной шестерни. На резьбовом конце вала сделаны две лыски, предназначенные для фиксации стопорной гайки шестерни.

Ограничение осевых перемещений вала в пределах от 0,121 до 0,265 мм обеспечивается упорным фланцем, изготовленным из листовой стали 65Г и закаленным до твердости HRC 40—45. Упорный фланец устанавливается между шестерней и передней опорной шейкой вала и крепится к переднему торцу блока цилиндров двумя болтами. Болты законтрены от самоотворачивания стопорными шайбами. Упорный фланец одновременно предохраняет от выпадания оси толкателей.

Для обеспечения пульсирующего потока масла к механизмам привода клапанов в передней опорной шейке просверлено сквозное отверстие диаметром 4 мм.

Шестерня распределительного вала изготовлена из стали 40Х с закалкой и отпуском до твердости ИВ 241—286. Она имеет 84 зуба модулем 2,5 мм и углом наклона винтовой линии 20°. Шестерня напрессована на вал, застопорена сегментной шпонкой и закреплена гайкой с замковой шайбой. До октября 1968 г. замковая шайба фиксировалась на распределительном валу усом, входящим в шпоночный паз. С двигателя № 70738 введена фиксация шайбы лысками на резьбовом конце вала, что устранило возможность самоотворачивания гайки.

К шестерне распределительного вала с ее тыльной стороны шестью болтами крепится ведущая шестерня привода топливного насоса, которая центрируется на бурте шестерни распределительного вала.

Впускной клапан изготовлен из жаропрочной стали 4Х10С2М (ЭИ-107), подвергнут закалке с последующим отпуском до твердости HRC 36—40. Торец стержня клапана в месте контакта с коромыслом закален на глубину 2—4 мм до твердости HRC 50—55.

Выпускной клапан 22— сварной, изготовлен из стали 4Х14Н14В2М (ЭИ-69) с последующей закалкой до твердости HRC 25—30. К стержню клапана приварен наконечник, который изготовлен из стали 40ХН и закален на глубину от 2 до 3 мм до твердости HRC 50—57. Диаметр тарелки 48 мм, угол рабочей фаски 91°+30’. Поверхность рабочей фаски наплавлена стеллитом ВЗК, а твердость наплавленного слоя HRC 40—45.

Стержни обоих клапанов графитированы и перемещаются в направляющих втулках, изготовленных Из металлокерамики. Окончательная обработка втулок до внутреннего диаметра 12 мм выполняется после запрессовки их в головку цилиндров. Втулка перед запрессовкой пропитываются веретенным маслом 3 в течение двух часов при температуре 85—95 °С. В процессе работы двигателя стержни клапанов смазываются маслом, вытекающим из сопряжений коромысел.

Каждый клапан прижимается к седлу двумя пружинами в целях увеличения резонансной характеристики.

Наружная пружина 14 имеет правую навивку, внутренняя — левую. Обе пружины изготовлены из проволоки диаметром соответственно 4,8 и 3,5 мм, материал проволоки — сталь 50ХФА.

При нагрузке 25 кгс длина наружной пружины уменьшается до 56 мм, внутренней — до 37 мм. В рабочем положении пружины с одной стороны опираются через шайбу на головку цилиндров, с другой стороны — на тарелку. Через втулку и сухари, входящие в кольцевую канавку на стержне клапана, пружины воздействуют на клапан. Шайбы, тарелки и втулки пружин клапанов изготовлены из стали и подвергнуты цианированию на глубину от 0,1 до 0,2 мм. После термообработки их твердость равна HRC 56, не менее. Сухарь клапана изготовлен из стальной ленты 08 кп.

Конструкция соединения клапана с тарелкой пружин обеспечивает проворачивание клапанов при работе двигателя и способствует постоянной притирке рабочей фаски клапана к его седлу.

Ось состоит из четырех частей (двух крайних и двух средних) и установлена на пяти опорах, сделанных в приливах блока цилиндров. В отверстия этих опор запрессованы чугунные втулки, в которых стыкуются оси. Чтобы толкатели не перемещались по оси, между ними установлены распорные втулки.

На противоположном конце толкателя установлена опорная пята штанги и ролик. Ролик расположен в прорези толкателя и вращается в игольчатом подшипнике на неподвижной оси, запрессованной в отверстие щек прорези толкателя. Над роликом в теле толкателя выполнено отверстие диаметром 18+0’035 мм. Ось отверстия перпендикулярна оси ролика. В отверстие запрессована пята из стали ШХ15, термообработанная до твердости HRC 58—63. Наружный диаметр пяты 18 мм. Пята имеет сферическое углубление радиусом 6 мм, которое служит опорой сферического наконечника штанги 5 толкателя.

Для подачи масла от трущихся поверхностей осей толкателя к рабочей поверхности пяты и через штанги к подшипникам коромысла клапана в теле толкателя и пяты просверлены масляные каналы. Масло для смазки трущихся поверхностей оси толкателя поступает по каналам оси через сверления в передней стенке блока двигателя. Чтобы предотвратить утечку масла, задний конец масляного канала задней оси и передний конец канала передней оси заглушены резьбовыми коническими пробками.

Штанга 5 толкателя представляет собой пустотелый стержень, изготовленный из бесшовной стальной трубы диаметром 12±0,1 мм. Концы штанги выполнены в виде сферы радиусом 6 мм, подвергнуты закалке токами высокой частоты до твердости не менее HRC 52 и прошлифованы. В центре сфер просверлены отверстия для прохода масла через полость штанги к подшипнику коромысла клапана. Верхний сферический конец штанги упирается в сферическое углубление регулировочного винта, нижний — в пяту толкателя.

До апреля 1973 г. штанги толкателей имели специальные наконечники, изготовленные из стали 15ХФ. Сферическая поверхность наконечников подвергалась цементации на глубину от 0,6 до 0,9 мм и последующей закалке до твердости HRC 56—62. После введения штанг новой конструкции взаимозаменяемость со штангами старой конструкции не нарушилась.

Коромысло клапана изготовлено из стали 45. Соотношение плеч коромысла 1 : 1,79. Со стороны короткого плеча в коромысло ввернут регулировочный винт. Противоположный конец коромысла обработан под сферическую площадку радиусом 15 мм и шириной 14 мм. Поверхность площадки закалена на глубину от 2 до 5 мм до твердости HRC 56—63 и отполирована. Через эту площадку передается усилие на торец клапана при работе двигателя.

Коромысло устанавливается на индивидуальной оси и фиксируется на ней упорной шайбой и стопорным кольцом. Ось зафиксирована на головке цилиндров в строго определенном положении и закреплена двумя болтами М16. Точное положение оси коромысла фиксируется двумя установочными штифтами, запрессованными в тело стойки оси. Стойка выполнена как одно целое с осью коромысла. Момент затяжки болтов должен быть от 12 до 15 кгс-м.

Ось коромысла изготавливается из стали, поверхность ее подвергнута закалке токами высокой частоты на глубину от 1,5 до 2,0 мм до твердости HRC 53—58. Диаметр оси равен 25 мм. Подшипниками коромысла являются две бронзовые втулки, запрессованные в отверстие коромысла и обработанные до диаметра 25+о’,оо8 мм. В кольцевом пространстве между втулками просверлен канал, соединяющий его с резьбовым отверстием под регулировочный винт. Это необходимо для подачи масла к подшипникам коромысла.

Регулировочный винт коромысла изготовлен из стали 40Х, подвергнут закалке и отпуску до твердости НЕ 207—241. Его нижний конец имеет сферическое углубление радиусом 6 мм. Внутренняя поверхность углубления закалена токами высокой частоты на глубину от 1,5 до 2,0 мм (твердость не менее HRC 48). Противоположный конец имеет прорезь под отвертку. В теле регулировочного винта выполнены сверления для подачи масла к подшипникам ко-помысла.

Проверка и регулировка тепловых зазоров в клапанном механизме производится на холодном двигателе или спустя 15—20 мин после его остановки. Величина оптимального теплового зазора находится в пределах от 0,25 до 0,30 мм для впускного и выпускного клапанов.

Порядок регулировки тепловых зазоров:1. Выключить подачу топлива, установив рукоятку ручного управления в крайнее переднее положение.2. Снять крышки головок цилиндров.3. Проверить динамометрическим ключом момент затяжки болтов крепления осей коромысел. При необходимости подтянуть болты.4. Открыть люк картера маховика и с помощью ломика установить маховик меткой «20» против стрелки, закрепленной на картере. Проверить, закрыты ли при этом клапаны 1-го цилиндра (переднего в правом ряду). Если клапаны открыты, провернуть маховик на один оборот, снова установив меткой «20» против стрелки, и после этого повернуть его дополнительно по часовой стрелке (если смотреть со стороны переднего конца коленчатого вала) на 20°. Это положение маховика будет соответствовать ВМТ поршня на такте рабочего хода в 1-м цилиндре. Для ориентации в углах поворота маховика следует помнить, что угол между соседними отверстиями, просверленными в маховике для ломика, составляет 30° (12 отверстий).5. При помощи щупа проверить зазоры между носками коромысел и торцами впускного и выпускного клапанов 1-го цилиндра и, если необходимо, отрегулировать в следующем порядке: – ослабить гайку, контрящую регулировочный винт на коромысле, придерживая винт отверткой; – вставить в зазор между торцом клапана и носком коромысла щуп толщиной 0,30 мм и вращать винт отверткой до упора носка коромысла в щуп; – придерживая винт отверткой, затянуть контргайку и проверить величину зазора; при правильно отрегулированном зазоре щуп толщиной 0,25 мм должен входить при легком нажиме, а толщиной 0,30 мм — с усилием.6. При положении поршня 1-го цилиндра в ВТМ на такте рабочего хода можно, не проворачивая коленчатый вал, одновременно отрегулировать зазоры в механизме впускных и выпускных клапанов 5-го и 8-го цилиндров, в которых в этот момент должны быть такты сжатия и оабочего хода соответственно.7. В остальных цилиндрах можно регулировать зазоры в клапанном механизме в порядке работы цилиндров, но это вызовет большую потерю времени. Целесообразнее после регулировки зазоров в механизме клапанов 1-го, 5-го и 8-го цилиндров провернуть вал на 270° (или на 9 отверстий в маховике) по часовой стрелке и отрегулировать зазоры в механизмах 4-го, 2-го и 6-го цилиндров. Затем снова надо провернуть маховик, но уже на 180° (шесть отверстий в маховике) по часовой стрелке и отрегулировать зазоры в клапанных механизмах 3-го и 7-го цилиндров.8. После регулировки зазоров пустить двигатель и прослушать его работу. Стук клапанов должен отсутствовать.9. Установить и закрепить крышки головок цилиндров. В местах прилегания крышек масло не должно подтекать.

Читать далее: Система смазки двигателя КрАЗ

Категория: - Автомобили КрАЗ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Кривошипно-шатунный механизм двигателя КрАЗ

Строительные машины и оборудование, справочник

Категория:

Автомобили КрАЗ

Кривошипно-шатунный механизм двигателя КрАЗ

Кривошипно-шатунный механизм двигателя КрАЗКоленчатый вал изготовлен из высокоуглеродистой стали БОГ методом горячей штамповки. Он имеет пять коренных и четыре шатунные шейки. В процессе изготовления вал подвергается закалке и отпуску до твердости НВ 229—269, а поверхности шатунных и коренных шеек, а также шеек под сальники подвергаются закалке до твердости HRC 52—62. Глубина закаленного слоя коренных и шатунных шеек составляет 3—4 мм, а на шейках под сальники — 1—2 мм.

До февраля 1971 г. диаметр коренных и до августа 1969 г. диаметр шатунных шеек соответственно был 105_0,oi5 и 85_0,ois мм. Изменение диаметра коренных шеек введено с двигателя № 142100, шатунных — с № 91050. Оно достигнуто за счет применения тонкостенных вкладышей без изменения диаметра отверстий в коренных опорах и нижних головках шатунов. При этом изменились размеры полукольца упорного подшипника коленчатого вала и увеличен радиус противовесов на щеках вала со 132,5 до 134,5 мм. Связующими элементами между шатунными и коренными шейками вала являются толстостенные щеки. Переходные галтели имеют радиус 6_о,5 мм. Чистота поверхности шеек и переходных галтелей выполнена не грубее 9-го класса (0,32—0,2 мкм).

Для уравновешивания двигателя и разгрузки коренных подшипников от сил инерции возвратно-поступательно движущихся мад.с поршней и шатунов, неуравновешенных центробежных сил, на щеКсУх коленчатого вала установлены шесть противовесов, в сборе с которыми проводится балансировка вала. На щеках, соединяющих 2-ю и 3-ю шатунные шейки с 3-й коренной шейкой, противовесы не устанавливаются. Для уменьшения размеров и массы кривошипно-ша-тунного механизма и двигателя в целом в систему уравновешивания дополнительно введены выносные массы, расположенные в маховике и закрепленные в виде противовеса на носке коленчатого вала.

Передний выносной противовес напрессован на передний конец коленчатого вала и зафиксирован относительно оси первой шатунной шейки шпонкой. Каждый противовес, установленный на щеках, крепится двумя болтами. Болты затянуты (момент 18—20 кгс-м), а их головки приварены к противовесу. В случае ослабления затяжки болтов противовесов необходимо срубить сварку, подтянуть болты (момент тот же) и приварить головки к противовесу. Повторную приварку нельзя вести по периметру головки болта.

Для обеспечения смазки шатунных подшипников в щеках и шатунных шейках коленчатого вала просверлены масляные каналы (рис. 13). Полости в шатунных шейках образованы двумя наклонными каналами диаметром 30 мм. Со стороны щек в каналы запрессованы заглушки 5. Масляные полости в шатунных шейках являются дополнительными грязеуловителями, в которых грязевые частицы центробежной силой отбрасываются к внешней части полостей. Масло подается к шатунным вкладышам через четыре сквозных отверстия 4.

К переднему противовесу гайкой со специальной стопорной шайбой прижат маслоотражатель. В носке переднего конца вала имеется резьбовое отверстие, в которое ввертывается болт крепления шкива клиноременной передачи. Шкив напрессовывается до упора в бурт вала и фиксируется шпонкой.

На задний конец коленчатого вала напрессован маслоотражатель. К фланцу задней части вала болтами прикреплен маховик. Относительно вала он фиксируется двумя установочными штифтами, запрессованными в задний торец вала. Для опорного подшипника первичного вала коробки передач в торце заднего конца вала имеется осевое отверстие.

Коленчатый вал для предотвращения от осевого перемещения фиксируется четырьмя упорными полукольцами из бронзы ОЦС 5-5-5, выполняющими роль упорных подшипников. Полукольца установлены в выточках блока и в крышке задней коренной опоры. От проворачивания они фиксируются двумя штифтами, запрессованными в крышку заднего коренного подшипника. Осевое перемещение вала не должно превышать 0,121—0,265 мм.

Уплотнение коленчатого вала обеспечивается резино-армирован-ными самоподжимными сальниками. Передний сальник установлен в крышке шестерен распределения, задний — в картере маховика.

Коренные и шатунные подшипники изготовлены в виде тонкостенных вкладышей из сталеалюминиевой полосы. Ранее на двигателях ЯМЭ-238 устанавливались вкладыши с рабочим слоем из свинцовистой бронзы. Тонкостенные вкладыши шатунных подшипников внедрены в августе 1969 г. с двигателя № 91050, а вкладыши коренных подшипников в феврале 1971 г. — с двигателя № 142100. Старые и новые вкладыши невзаимозаменяемы. Верхний и нижний тонкостенные вкладыши коренных подшипников также невзаимозаменяемы, так как в верхнем вкладыше выполнены отверстие для подвода масла и канавка для его распределения. Вкладыши шатунных подшипников взаимозаменяемы.

Рис. 13. Масляные каналы коленчатого вала и заглушки полостей шатунных шеек: а — на двигателях выпуска до 1967 г.; б — на двигателях-выпуска с февраля 1967 г. 1 — коренная шейка; 2— маслоподающий канал4} 3 — шатунная шейка; 4 — отверстие для подачи-масла к шатунным подшипникам; 5 — заглушка

От проворачивания и осевых перемещений вкладыши удерживаются силой трения, возникающей в контакте с постелью от затяжки болтов, и специальными выступами на наружной поверхности. Эти выступы входят в соответствующие пазы в постелях блока и нижней головки шатунов.

Для . возможности ремонта коленчатого вала предусмотрены шесть ремонтных размеров вкладышей (табл. 2). Клеймо ремонтного размера наносится на тыльной стороне вкладыша недалеко от стыка. Не рекомендуется перешлифовывать коренные шейки коленчатых валов основных и ремонтных размеров с диаметра 110 на 105 мм и шатунные шейки с диаметра 88 на 85 мм, так как при этом с поверхности шеек снимается слой закаленного металла. Уменьшение диаметра может вызвать также образование микротрещин, значительно снизить усталостную прочность вала и нарушить его балансировку.

Маховик изготовлен из специального чугуна и крепится к заднему торцу коленчатого вала восемью болтами из легированной стали. Момент затяжки болтов 20—22 кгс-м. Для предотвращения самоотворачивания болты стопорятся замковыми пластинами. Каждая пластина устанавливается под головки двух соседних болтов так, чтобы фигурный выступ ее находился против установочных штифтов маховика, запрессованных в торец коленчатого вала.

На переднем торце маховика выполнена специальная полость, обеспечивающая создание направленного дисбаланса. Балансировка маховика производится отдельно от коленчатого вала, поэтому маховики двигателя ЯМЗ-2Э8 взаимозаменяемы. На наружном торце маховика крепится зубчатый венец, входящий в зацепление с приводной шестерней стартера. Венец имеет 115 зубьев (модуль 4,25 мм), центрируется внутренней поверхностью (диаметр 424+0,12 мм) на выступе маховика (диаметр 4241о,225 мм) и крепится двенадцатью болтами. Болты стопорятся специальными шайбами. Для проворачивания коленчатого вала при регулировках двигателя на наружной поверхности маховика имеется двенадцать радиальных отверстий диаметром 14 мм и метки для установки угла опережения впрыска топлива.

На заднем торце маховика сделана выточка глубиной 78±0,1 * мм для фрикционных дисков и направляющие пазы для среднего и нажимного дисков сцепления. Кольцевая поверхность ограничена диаметрами 415 и 215 мм.

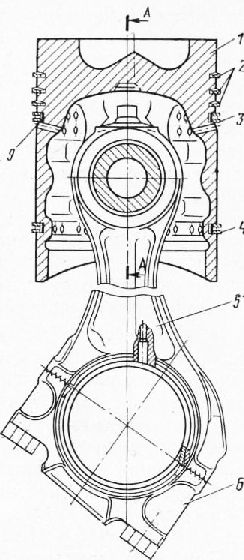

Шатун (рис. 14) двутаврового сечения изготовлен из стали 40ХФА. Масса шатуна — 4020 г. Масса, отнесенная к верхней головке, составляет 1600 + 7 г, к нижней головке — 2420±7 г.

Нижняя головка имеет косой разъем под углом 55°30’ к продольной оси. Это обеспечивает демонтаж и монтаж поршня в сборе с шатуном через гильзу цилиндров при общем наружном диаметре нижней головки шатуна, превышающем диаметр цилиндра.

Расточка под вкладыши в нижней головке шатуна выполнена в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы. Для обеспечения комплектности на стыке со стороны длинного болта выбиты числовые метки, одинаковые для шатуна и крышки. Число обозначает условный порядковый номер шатуна.

Крышка 6 нижней головки крепится к шатуну двумя болтами, изготовленными из стали 40ХН2МА. Болты вворачиваются непосредственно в тело шатуна и затягиваются (момент 17—19 кгс-м). До июня 1973 г. болты предохранялись от самоотворачивания специальными замковыми шайбами, повторное использование которых после разборки соединения не допускалось. В июне 1973 г. с двигателя ЯМЭ-238 № 2434-76 замковые шайбы аннулированы. Для разгрузки болтов от срезающих усилий стык крышки и тела шатуна имеет треугольный шлиц (гребенку). Перед сборкой шатуна с крышкой резьба болтов смазывается графитовой смазкой, а затяжка начинается с длинного болта.

Рис. 14. Шатун с поршнем в сборе:1 — поршень; 2 —компрессионные кольца; 3 — верхнее маслосъемное кольцо; 4 — нижнее маслосъемное кольцо; 5 — шатун; 6 — крышка нижней головки; 7 — поршневой палец; 8 — стопорное кольцо; 9 — расширительное кольцо

Вкладыши шатунного подшипника устанавливаются в расточку нижней головки, имеющей диаметр 93 мм. Для фиксации от проворачивания и осевого смещения вкладышей в крышке и теле шатуна выполнены пазы под специальные Уступы на вкладышах. До августа 1969 г. в нижней головке шатуна делалась канавка глубиной 5 мм и шириной 6 мм для подачи масла в канал шатуна. С двигателя ЯМЭ-238 № 91050 канавка ликвидирована. Это вызвано применением тонкостенных вкладышей и изменением расположения отверстия во вкладыше для подачи масла в канал шатуна.

Верхняя головка шатуна растачивается под диаметр 56+0’03 мм.

В нее запрессовывается бронзовая втулка с наружным диаметром 56±0°;шмм. После обработки втулки в сборе с шатуном ее внутреннии диаметр равен 50 мм. На внутренней поверхности втулки выполнена кольцевая канавка, которая обеспечивает подвод масла к трущимся поверхностям пальца и втулки при работе двигателя. Кольцевая канавка втулки соединена с масляным каналом, просверленным в теле шатуна, отверстием диаметром 10 мм, ось которого совмещена с осью масляного канала. Для подгонки шатуна по массе на верхних и нижних его головках выполнены бобышки для снятия металла.

Поршень сложной геометрической формы изготовлен из высококремнистого алюминиевого сплава. Юбка и головка поршня имеют некруглое поперечное сечение и непрямолинейную продольную образующую. В поперечном сечении юбка поршня выполнена по форме овала с переменной по высоте разностью осей. Поверхность юбки покрыта слоем олова толщиной 0,003—0,006 мм для улучшения приработки поршня к гильзе.

Цилиндрический пояс головки поршня имеет овальное сечение,, большая ось которого лежит в плоскости, перпендикулярной к оси поршневого пальца. В диаметральном сечении профиль поршня представляет собой плавную бочкообразную кривую. Такая сложная форма поршня позволила обеспечить надежность его работы при сравнительно малых зазорах между юбкой поршня и гильзой,, равных 0,19—0,21 мм. Для обеспечения указанного зазора поршни и гильзы цилиндров по внутреннему диаметру разбиты на шесть размерных групп. Каждый цилиндр двигателя при сборке комплектуется поршнем и гильзой одной размерной группы. Клеймо наносится на днищах поршней.

В толстостенном днище поршня расположена часть камеры сгорания тороидальной формы, что способствует завихрению воздушного заряда, улучшает распыливание, смешивание и сгорание топлива.

В августе 1969 г. в связи с увеличением диаметра шатунных шеек коленчатого вала были увеличены масса и радиус противовесов на щеках вала. Это изменение вызвало уменьшение длины поршня со 175 до 172,5 мм. На боковой поверхности поршня имеется пять канавок для поршневых колец. В трех верхних канавках, имеющих в сечении форму прямоугольной трапеции, устанавливаются компрессионные кольца 2. Для отвода масла, снимаемого мас-лосъемными кольцами с поверхности цилиндра, в канавках выполнено 26 отверстий диаметром 4 мм.

В отверстиях под палец проточены кольцевые канавки для установки стопорных колец, ограничивающих осевое перемещение пальца.

Масса обработанного поршня составляет 2780±10 г. Для подгонки поршней по массе снимается металл с внутренней утолщенной нижней части. При сборке поршня с шатуном объем расположенной в нем части камеры сгорания смещается в сторону высокой бобышки нижней крышки шатуна.

Поршневой палец 7 изготовлен из стали 12ХНЗА с последующей Цементацией наружной поверхности на глубину от 1,0 до 1,4 мм, закалкой и отпуском до твердости HRC 56—65. Наружный диаметр пальца после шлифовки равен 50_0,008 мм. Для установки пальца поршень предварительно нагревается в масляной ванне до температуры 80—100° С. Благодаря этому палец легко входит в отверстия бобышек поршня под действием усилия руки. Запрессовка пальца в поршень не допускается.

Комплект поршневых колец состоит из трех компрессионных и двух маслосъемных колец. Верхнее компрессионное кольцо, как наиболее нагруженное, отливается из модифицированного чугуна специального химического состава и в заготовке термообрабаты-вается до твердости НВ 94—102. Остальные поршневые кольца изготовляются из специального чугуна и подвергаются искусственному старению после предварительной обработки торцов.

Компрессионные кольца в сечении имеют форму прямоугольной трапеции с углом наклона рабочей поверхности 10°± 10’, что снижает их закоксовывание. Высота кольца равна 3,5 мм, радиальная толщина — 5,4 мм. Наружная цилиндрическая поверхность верхнего кольца покрыта слоем пористого хрома толщиной 0,1—0,2 мм. На наружной цилиндрической поверхности 2-го и 3-го компрессионных колец сделано по три кольцевые канавки глубиной 0,3 мм. Поверхность канавок покрыта слоем олова толщиной от 0,010 до 0,015 мм для улучшения приработки колец в гильзе.

Маслосъемные кольца 3 и 4 имеют прямоугольное сечение. Оба кольца одинаковы по конструкции и размерам. На наружной цилиндрической поверхности маслосъемного кольца сделана канавка, образующая две рабочие кромки. Для снижения расхода масла на угар рабочая кромка со стороны канавки притуплена фаской и имеет ширину 0,5 мм. Посередине канавки выполнены отверстия для отвода масла. С декабря 1973 г. для снижения расхода масла до 0,5—1% от расхода топлива под маслосъемные кольца устанавливается расширитель кольца, изготовленный из стальной ленты толщиной 0,6 мм и шириной 6 мм. Расширитель имеет по периметру местные перегибы, выполненные в шахматном порядке, которые обеспечивают кольцу достаточную жесткость и возможность отвода масла, проходящего через отверстия в маслосъемном кольце. В связи с этим изменена толщина маслосъемного кольца с 5,4 мм на 4,5 мм, а также диаметр канавок под маслосъемные кольца на поршне со 117 на 117 мм.

Поршневые кольца имеют прямой замок. Зазор в замке сжатого кольца, помещенного в гильзу цилиндра, должен быть от 0,45 до 0,65 мм. Замки рядом расположенных колец на поршне должны быть повернуты один относительно другого на 180°.

Читать далее: Головка цилиндров двигателя КрАЗ

Категория: - Автомобили КрАЗ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

А вместо сердца – танковый мотор! КрАЗ-5460...: robinolds

В июле 1992 года «АвтоКрАЗ» привез на немецкий Нюрбур, мекку трак-рейсинга, не просто гоночный тягач, а первый в ее истории спортпрототип. На машине со среднемоторной(!) компоновкой, двигателем от танка Т-64 и задней независимой подвеской А. Медведченко сходу вмешался в дележ очков! Впрочем, сегодня те события десятилетней давности кажутся не меньшей фантазией, чем «Запорожец» на стартовой решетке Монте-Карло.Былое величиеВо времена «Союза нерушимого» кременчугский гигант тоже был велик и могуч. Государство десятилетиями выкупало всю его продукцию (а это до 30 тысяч машин ежегодно) и требовало еще большего наращивания производства. Более того, пришедший в 90-е годы ветер демократических перемен принес существенные послабления: автозаводу разрешили за безналичный расчет продавать сверхплановые машины сторонним заказчикам, «кооператорам», как их тогда называли. Даже после распада СССР до 1995 года «АвтоКрАЗ» оставался крупнейшим производителем грузовиков в Европе.

В июле 1992 года «АвтоКрАЗ» привез на немецкий Нюрбур, мекку трак-рейсинга, не просто гоночный тягач, а первый в ее истории спортпрототип. На машине со среднемоторной(!) компоновкой, двигателем от танка Т-64 и задней независимой подвеской А. Медведченко сходу вмешался в дележ очков! Впрочем, сегодня те события десятилетней давности кажутся не меньшей фантазией, чем «Запорожец» на стартовой решетке Монте-Карло.Былое величиеВо времена «Союза нерушимого» кременчугский гигант тоже был велик и могуч. Государство десятилетиями выкупало всю его продукцию (а это до 30 тысяч машин ежегодно) и требовало еще большего наращивания производства. Более того, пришедший в 90-е годы ветер демократических перемен принес существенные послабления: автозаводу разрешили за безналичный расчет продавать сверхплановые машины сторонним заказчикам, «кооператорам», как их тогда называли. Даже после распада СССР до 1995 года «АвтоКрАЗ» оставался крупнейшим производителем грузовиков в Европе.Появление кременчугского болида на международной спортивной арене не было следствием пресловутого «волюнтаризма», порождением очередного постановления ЦК КПСС и Совета министров (как это было с хоккеем, фигурным катанием, мотогонками и т. п.) о том, что в ближайшее время все мировые вершины должны покориться советским спортсменам. Наоборот, постройку гоночного тягача инициировали сами заводчане. Зачем? В 1991-м при отделе сбыта была создана внешнеторговая фирма – предприятие нуждалось в новых рынках и, естественно, в рекламе. Хотя украинские грузовики и экспортировались с 1960 года (уже через год после начала производства) и в 80-х продавались в более чем 30 странах (включая ФРГ и Великобританию), в большинстве из них о КрАЗе слыхом не слыхивали. Дело в том, что по прихоти В/О «Автоэкспорт», монопольного экспортера советских авто, кременчугские тяжеловозы несли за рубежом марку …BelAZ! Грузовая Ф-110 лет назад трак-рейсинг сильно отличался от себя нынешнего. Именно в начале 90-х «гонки перевозчиков» (серия проходила под патронатом ITRA – международной ассоциации грузоперевозчиков) стали называть грузовой Формулой-1. Никогда, ни до, ни после, эта серия не была столь представительной. Команды транспортных контор были быстро вытеснены заводскими «конюшнями». Новый, более либеральный техрегламент позволял небольшим, но амбициозным фирмам вроде Sisu, LIAZ, Pegaso спорить с грандами – Mercedes, MAN, Scania, Volvo. Подтягивались Iveco, DAF, Ford, Leyland, Renault, пробовали свои силы даже «американцы» – White, GMC, Mack. Следом за «фирмачами» приходили могущественные спонсоры и профессиональные пилоты. Кого тогда в трак-рейсинге небыло! Из-за обилия спонсорских наклеек едва были видны стартовые номера. Машины сверкали всеми цветами радуги и больше походили на елочные украшения. Этапы серии проходили на тех же трассах, что и гран-при Формулы-1, и также собирали полные трибуны.

Грузовая Ф-110 лет назад трак-рейсинг сильно отличался от себя нынешнего. Именно в начале 90-х «гонки перевозчиков» (серия проходила под патронатом ITRA – международной ассоциации грузоперевозчиков) стали называть грузовой Формулой-1. Никогда, ни до, ни после, эта серия не была столь представительной. Команды транспортных контор были быстро вытеснены заводскими «конюшнями». Новый, более либеральный техрегламент позволял небольшим, но амбициозным фирмам вроде Sisu, LIAZ, Pegaso спорить с грандами – Mercedes, MAN, Scania, Volvo. Подтягивались Iveco, DAF, Ford, Leyland, Renault, пробовали свои силы даже «американцы» – White, GMC, Mack. Следом за «фирмачами» приходили могущественные спонсоры и профессиональные пилоты. Кого тогда в трак-рейсинге небыло! Из-за обилия спонсорских наклеек едва были видны стартовые номера. Машины сверкали всеми цветами радуги и больше походили на елочные украшения. Этапы серии проходили на тех же трассах, что и гран-при Формулы-1, и также собирали полные трибуны. Не боги горшки обжигаютНе последним аргументом «за» в споре – быть или не быть гоночному КрАЗу – послужил положительный опыт выступления в трак-рейсинге команд ЗиЛа, МАЗа, КамАЗа, наглядно доказавших, что не боги горшки обжигают. Впрочем, хватало и скептических усмешек, и откровенного непонимания – мол, что денег девать некуда? Были и другие мнения: «рвачи», «загранкомандировщики». Сколько трудностей предстояло преодолеть энтузиастам! Ведь у кременчужан не было никакого опыта в постройке спортивных грузовиков. Да и сами грузовики, в отличие от тех же ЗиЛов, МАЗов, КамАЗов, были предназначены, прежде всего, для бездорожья. Поэтому во главе угла их конструкции стояли выносливость и ремонтопригодность. Отсюда многократный запас прочности основных узлов и агрегатов в ущерб весу.

Не боги горшки обжигаютНе последним аргументом «за» в споре – быть или не быть гоночному КрАЗу – послужил положительный опыт выступления в трак-рейсинге команд ЗиЛа, МАЗа, КамАЗа, наглядно доказавших, что не боги горшки обжигают. Впрочем, хватало и скептических усмешек, и откровенного непонимания – мол, что денег девать некуда? Были и другие мнения: «рвачи», «загранкомандировщики». Сколько трудностей предстояло преодолеть энтузиастам! Ведь у кременчужан не было никакого опыта в постройке спортивных грузовиков. Да и сами грузовики, в отличие от тех же ЗиЛов, МАЗов, КамАЗов, были предназначены, прежде всего, для бездорожья. Поэтому во главе угла их конструкции стояли выносливость и ремонтопригодность. Отсюда многократный запас прочности основных узлов и агрегатов в ущерб весу.

Предстояло решать проблемы и совсем иного рода. Чтобы заводской команде попасть на международную арену, требовалась добро от …ФИА. Пришлось кременчужанам ехать в Париж. И просвещать функционеров, что есть такой автозавод на Днепре. Что крупнейший производитель техники в Старом Свете вовсе не Merсedes, а именно КрАЗ.

А вместо сердца – танковый мотор!Несмотря на глобальные изменения в конструкции, путь от первоначальной идеи до реализации ее в металле был наикратчайшим – 7 месяцев. Сверхмощную раму укоротили и максимально облегчили. Удалили подрамник для седла, а само седло заменили алюминиевым муляжом. Из пластика изготовили передние крылья и капот интегрального типа, под которым …ничего не было.

Кременчужане не стали наступать на грабли, как МАЗ и КамАЗ, пытавшиеся повысить мощность обычных ярославских дизелей V8. А взяли в качестве силового агрегата танковый 5ТДФ с двумя коленвалами и двумя поршнями в каждом цилиндре производства харьковского завода им. Малышева. Путем перенастройки топливной системы и смены турбины мощность 700-сильного турбодизеля довели до 1000 л. с. Для сравнения: моторы лидеров тогда выдавали порядка 1300-1500 л. с.