|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Контрольная работа на тему : Сборка двигателя Камаз -740. Ремонт двигателя камаз 740

Замена прокладок и ремонт головки блока двигателя КамАЗ 740

Содержание статьи:

Устройство головки блока двигателя

Каждая головка блока Камаз-740 устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали.

Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами.

В головке блока цилиндров Камаз-740, по сравнению с головкой двигателя 740.10, увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров.

Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя, поэтому замена на головки цилиндров двигателя 740.10 не допускается.

В головку блока цилиндров Камаз-740 запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя 740.10, и фиксируются острой кромкой.

Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов. Применение выпускного клапана 740.10 не рекомендуется.

Стык «головка цилиндра — гильза» Камаз-740 (газовый стык) — беспрокладочный. В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо.

Посредством этого кольца головка цилиндра Камаз-740 устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра.

Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей.

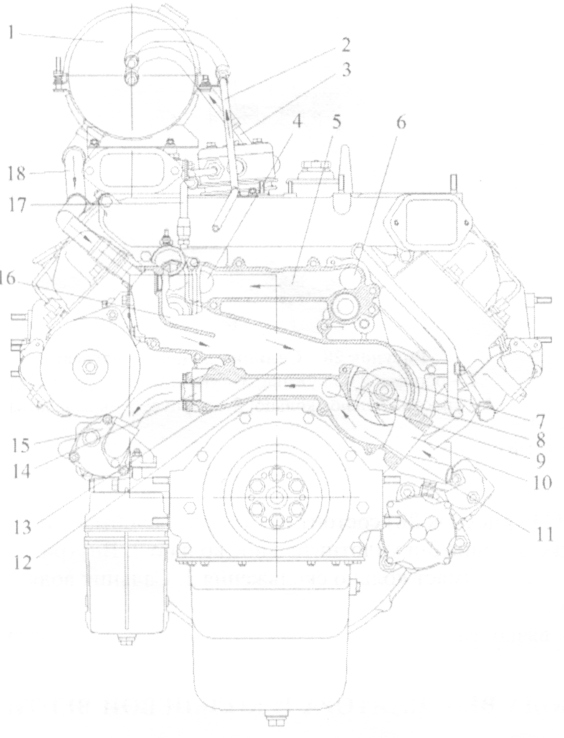

1 — головка цилиндра, 2 — прокладка крышки головки, 3 — болт крепления крышки, 4 — крышка головки цилиндра, 5 — болт крепления головки, 6—втулка прокладки патрубка, 7 — уплотнительное кольцо газового стыка, 8 — впускной клапан, 9 — седло клапана, 10 — направляющая втулка клапана, 11 — шайба пружин клапана, 12 — наружная и внутренний пружины клапана, 13 — тарелка пружин клапана, 14 — втулка тарелки, 15 — сухарь клапана, 16—уплотнителъная манжета, 17 — впускной клапан

В головках цилиндров размещены клапанный механизм и форсунка. Клапанный механизм головки закрыт алюминиевой крышкой, уплотненной прокладкой. Чугунные седла и металлокерамические направляющие втулки клапанов растачиваются после их запрессовки в головку.

Каждая головка закреплена на блоке цилиндров четырьмя болтами. Чтобы избежать нарушения герметичности газового стыка, болты затягивают по перекрестной схеме в три приема.

Впускной и выпускной каналы расположены с противоположных сторон головки. При взгляде на двигатель со стороны впускные клапаны головок находятся справа, а выпускные — слева.

Впускной канал имеет тангенциальный профиль, обеспечивающий вихревое движение воздуха в цилиндре, улучшение смесеобразования и ускорение процесса сгорания впрыскиваемого топлива. Гнездо под форсунку расположено со стороны выпускного клапана под углом к оси цилиндра.

Демонтаж головки блока двигателя

Снимать головки блока цилиндров приходиться довольно часто. Минимум каждые 40-50 тысяч километров пробега. Так уж конструктивно устроен двигатель КамАЗа. Причиной становится подтекающая охлаждающая жидкость или масло. Демонтаж ГБЦ потребуется также для ремонта поршневой группы или газораспределительного механизма.

Давайте поэтапно и подробно рассмотрим процесс демонтажа головки блока двигателя КамАЗ 740.

1. Слейте не менее половины объема охлаждающей жидкости из системы охлаждения.

2. Для демонтажа головок блока некоторых цилиндров потребуется демонтировать расширительный бачек охлаждающей жидкости и компрессор.

3. Снимаем впускной и выпускной коллектора, а также откручиваем все мешающие трубки подачи топлива.

4. Отворачиваем болт крепления крышки головки блока ключом на 13.

5. Снимаем крышку и уплотнительную прокладку.

6. Если необходимо снимать только одну головку, придется снять крышку с соседней головки блока, чтобы её выступ не мешал демонтажу.

7. Для демонтажа ГБЦ четвертого и восьмого цилиндров, потребуется отвернуть гайки крепления рессор кабины ключом на 17 и отвести их в сторону вместе с амортизаторами.

8. Штанги газораспределительного механизма желательно зафиксировать, например, связав между собой, чтобы избежать их проваливания в поддон при снятии головки блока цилиндров.

9. Открутите четыре болта крепления головки к блоку при помощи торцевого или накидного ключа на 19.

10. Снимайте головку блока поддев монтажной лопаткой и одновременно раскачивая, вставив в отверстие болта крепления вороток.

11. Головку следует очистить от загрязнений и нагара. После чего, заменить три уплотнительных кольца («бочонки») водяных отверстий.

Уплотнительные кольца входят в ремонтный комплект РТИ головки блока двигателя КамАЗ 740. В лексиконе автомастеров встречается их название — бочонок.

12. Оденьте новое уплотнительное кольцо на втулку масляного канала.

13. Устанавливаем новую прокладку ГБЦ на блок двигателя и ставим на место штанги.

14. Установите головку блока на место. Болты крепления ГБЦ следует затягивать крест-накрест в три приема.

Окончательный момент затяжки болтов крепления головки блока двигателя КамАЗ 740 — 16-18 кгс*м.

Ремонтный комплект прокладок РТИ головок блока двигателя

Комплект состоит из:1. 740.1003 040 Кольцо уплотнительное масляного канала — 16 шт.2. 740.1003 214-04 Кольцо уплотнительное (головка цилиндров) «бочонок», устанавливается в отверстия каналов охлаждающей жидкости — 24 шт.3. 740.1003 213-26 Прокладка уплотнительная головки цилиндра — 8 шт.

4. 740.1003270 Прокладка уплотнительная крышки головки цилиндра — 8 шт.

Прокладки головки цилиндра могут быть старого и нового образцов.

Прокладка ГБЦ старого образца

Прокладка ГБЦ КамАЗ 740 нового образца.

Ремонт головки блока двигателя

С учетом взаимозаменяемости головок блока двигателя КамАЗ 740 ремонту предпочтительна замена ГБЦ новой.

В случае необходимости ремонта зачастую осуществляют:

- Замену седел клапанов.

- Обработку седел — притирку клапанов.

- Растачивание гнезд под седла.

- Восстановление плоскости

razvar.ru

Разборка сборка двигателя КАМАЗ 740 видео

Полная сборка двигателя 740.63 КамАЗ. Full assembly of the engine 740.63 KAMAZ

Ремонт сборка двигателя 74063 КАМАЗ. Repair assembly of the engine 74063 KAMAZ

Ремонт двигателя камаз 740. 1часть

разборка мотора КАМАЗ !

Ремонт двигателя камаз 740 часть 2

Сборка мотора 3

Урал 4320 часть 10 .Ремонт, притирка клапанов двигатель камаз 740

Сборка Двигателя Камаз 740 архив лето 2016г

Подробная разборка, дефектовка КПП Камаз с Делителем!!!

Регулировка клапанов Камаз 740

Также смотрите:

- Распределительный тормозной кран КАМАЗ

- Газ КАМАЗ ахтуба

- Габаритные огни на крышу КАМАЗ

- Как переключать баки на КАМАЗе

- КАМАЗ самосвал схема привода

- Регулятор давления осушителя воздуха КАМАЗ

- Сонник прицеп КАМАЗа

- КАМАЗ сельхозник в хакасии

- Двигатель КАМАЗ 5410 устройство

- Установка гидроцилиндра КАМАЗ 55111

- Кулиса коробки передач для КАМАЗа

- Как сделать КАМАЗ из спичек видео

- Втулки КАМАЗа для ТНВД

- Управление подъемом кузова у КАМАЗа

- Настройка сцепления на КАМАЗе

kamaz-parts.ru

| Департамент образования Ивановской области Областное государственное бюджетное образовательное учреждение начального профессионального образования Профессиональный лицей № 24 г. Тейково Профессия 30.20 «Автомеханик» Допущен к защите Зам. директора по УПР __________ Юшкин В.В. ПИСЬМЕННАЯ КОНТРОЛЬНАЯ РАБОТА НА ТЕМУ : Сборка двигателя КамАЗ -740 Учащийся Скрипачёв И.Д. __________________ «____» ___________ 2013 г подпись дата Руководитель Садовников С.П. ______________«____» _______ 2013г подпись дата Председатель метод. комиссии Юшкин В.В. _____________ «____» ___________ 2013 г подпись дата Тейково, 2013СОДЕРЖАНИЕВведение. Глава 1. Конструктивные особенности и характеристика двигателей КамАЗ. Глава 2. Конструктивные особенности и характеристика двигателей КамАЗ. Глава 3. Технология капитального ремонта двигателей КамАЗ. 3.1 Капитальный ремонт двигателей КамАЗ-740 3.2 Маршрутная схема технологического процесса текущего ремонта автомобиля КамАЗ. Глава 4. Неисправности двигателей КамАЗ. Глава 5. Сборка двигателя. 5.1 Сборка и установка головок цилиндров5.2 Сборка и установка деталей газораспределительного механизма5.3 Сборка и установка масляного насоса и поддона картера5.4 Сборка коленчатого вала и установка его в блок цилиндров5.5 Технологический процесс сборки двигателей после капитального ремонта5.6 Установка генератора5.7 Установка распределительных шестерен на задний торец блока цилиндров5.8 Установка сцепления5.9 Установка топливной аппаратуры5.10 Установка цилиндро-поршневой группы в блок цилиндровСписок литературы ВведениеКамАЗ (акроним от ^ ) — крупнейший производитель дизельных грузовиков и дизельных двигателей в Советском Союзе и России, действующий с 1976 года. В настоящее время также выпускает автобусы, тракторы, комбайны, электроагрегаты, мини-тепловые электростанции и комплектующие. Основное производство расположено в Набережных Челнах. В 2012 году группа компаний «КАМАЗ» занимает 16 место в мире по выпуску тяжёлых грузовиков. По состоянию на 2010 год КамАЗ занимал 8 место в мире по объёмам выпуска дизельных двигателей. В 1960-х годах экономика СССР нуждалась в увеличении парка грузовых автомобилей, особенно современного типа с грузоподъёмностью от 8 до 20 тонн с более экономичным дизельным двигателем. Существующие автомобильные заводы эту потребность восполнить не могли. В августе 1969 года ЦК КПСС и Совет Министров СССР приняли ряд документов, в том числе Постановление № 674 от 14 августа 1969 «О строительстве комплекса автомобильных заводов в Набережных Челнах Татарской АССР». Заводы должны были специализироваться на производстве только большегрузных автомобилей. Строительству заводов в данном месте способствовало месторасположение города — в центре страны, наличие судоходных рек Камы и Волги, близость железной дороги — позволяли обеспечить будущий автогигант строительными материалами, сырьём, оборудованием и комплектующими. По первоначальному проекту он должен был производить 150 тыс. большегрузных автомобилей и 250 тыс. двигателей в год Глава 1. Конструктивные особенности и характеристика двигателей КамАЗ. Рис.1 Двигатель КамАЗ-740Конструкция дизельного двигателя КамАЗ-740 по сравнению с существующими дизельными двигателями обладает рядом преимуществ. Он имеет малую массу, небольшие габаритные размеры (почти в два раза меньше, чем у двигателя ЯМЗ-238), большую мощность, высокие степень сжатия, частоту вращения и экономичность.Цилиндры двигателя расположены в два ряда с углом развала между ними 90 °. Двухрядное расположение цилиндров с большим углом их наклона позволило сократить габариты двигателя.

Глава 3. Технология ремонта двигателей КамАЗ.^ Осуществляется в соответствии с разработанным для них технологическим процессом на стационарных ремонтных заводах. Технологический процесс капитального ремонта двигателей включает следующие технологические операции: снятие навесного оборудования, мойку двигателей в сборе без навесного оборудования, разборку двигателей на узлы и детали, мойку деталей, дефектацию и восстановление деталей, комплектовку узлов, общую сборку двигателей, обкатку двигателей (приработку и испытание), окраску и предъявление отремонтированного двигателя ОТК. Схема маршрутного технологического процесса капитального ремонта двигателей КамАЗ представлена на рис. 2. Технологический процесс капитального ремонта двигателей КамАЗ-740 отличается от углубленного текущего ремонта более широкой номенклатурой восстанавливаемых, изготавливаемых и заменяемых деталей. Двигатели загружаются в люльки вращающейся крестовины машины. Люльки периодически погружаются в ванну с водным раствором. Водный раствор синтетических моющих средств (CMC) через отверстия в стенках люлек заполняет внутреннюю полость поддона картеров двигателей и при поднятии люлек выливается из картера, и таким образом осуществляется мойка не только наружной части двигателя, но и внутренней его части. Базовые детали, подлежащие восстановлению, поступают в цех ремонта двигателей на отдельные посты.К годным деталям (не требующим восстановления) при капитальном и углубленном текущем ремонтах двигателя, как правило, относятся крыльчатка вентилятора, картер маховика, пружины клапанов, топливопроводы, трубки масляной системы, соединительные трубки системы охлаждения. Эти детали после дефектации поступают на комплектовку и сборку двигателей.Рис. 2. Схема маршрутного технологического процесса капитального ремонта двигателей КамАЗ-740 ^ В маршрутно-операционном технологическом процессе указывается и то, и другое. Глава 4. Неисправности двигателей КамАЗ.Основными неисправностями двигателя могут быть следующие:

^

Для шатунно-кривошипного механизма наиболее характерными являются износ шеек коленчатого вала и его подшипников. Кроме того, могут иметь место проворот вкладышей и заклинивание коленчатого вала из-за закоксовывания масляных каналов в шейках коленчатого вала, обрыв шатунов и шатунных болтов, износ поршневых колец и гильз цилиндров, кавитационный износ трех отверстий для прохода охлаждающей жидкости «Тосол» в головках цилиндров под воздействием ударных колебаний. Износ поршневых колец и внутренних поверхностей гильз цилиндров, а также пригорание колец в канавках поршней приводят к снижению компрессии и уменьшению мощности двигателя. Признаками этих неисправностей являются повышенная дымность отработавших газов, а также увеличенный расход топлива и масла. Звонкие стуки, возникающие при изменении подачи топлива с увеличением нагрузки на двигатель, являются следствием износа втулок верхней головки шатунов, пальцев и бобышек поршня. Глухие стуки, появляющиеся при резкой подаче топлива на холостом ходу двигателя, свидетельствуют об увеличении зазора между коренными и шатунными шейками коленчатого вала и вкладышами подшипников. Это происходит в результате износа антифрикционного слоя вкладышей и шеек коленчатого вала. Уменьшение мощности и перебои в работе двигателя свидетельствуют об износе деталей газораспределительного механизма. Это является следствием неплотного закрытия гнезд клапанов и увеличенных зазоров между стержнями клапанов и носками коромысел, что приводит к характерному металлическому стуку. Глухой металлический стук на холостом ходу и усиление его при увеличении подачи топлива являются признаком поломки клапанных пружин или заедания клапанов. Восстановление деталей шатунно-кривошипного и газораспределительного механизмов производится при капитальном или углубленном текущем ремонте двигателей. Перегрев двигателя и нарушение теплового режима происходят вследствие следующих неисправностей системы охлаждения: понижения уровня охлаждающей жидкости в системе, ослабления натяжения приводных ремней, засорения трубок радиатора, а также неисправности в работе гидромуфты. Увеличение дымности отработавших газов со специфическим синеватым оттенком при выходе их из глушителя и падение давления масла являются следствием неисправности системы смазки. Важное значение имеют применение масла рекомендуемого сорта и поддержание нормального уровня его в картере. Уменьшение уровня масла приводит к уменьшению подачи его к трущимся поверхностям деталей. При большом уровне масло забрызгивается в камеру сгорания и сгорает в ней, выделяя дым характерного синего цвета. Неисправности системы смазки, засорение масляных фильтров и маслопроводов приводят к преждевременному износу всех деталей шатунно-кривошипного и газораспределительного механизмов. | ||||||

auto-ally.ru

Ремонт двигателя Камаз-740 — курсовая работа

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

Тюменский государственный нефтегазовый университет

Институт транспорта

Кафедра "Автомобили и автомобильное хозяйство"

Пояснительная записка к курсовой работе на тему:

Ремонт двигателя Камаз-740

по дисциплине: «Технология технического обслуживания и ремонт автомобилей»

| Выполнил | студент гр. АТХ-06-2 Липовцев С.А. |

| Проверил | Колесников С.П. |

г. Тюмень 2011 год АННОТАЦИЯ

В курсовой работе «Ремонт двигателя Камаз-740» …………………

| СОДЕРЖАНИЕ | |

| ВВЕДЕНИЕ | |

| 1. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СИСТЕМЫ И ИХ НАЗНАЧЕНИЕ | |

| 2. ОСНОВНЫЕ ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ДВИГАТЕЛЯ КАМАЗ-740 | |

| 3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ДВИГАТЕЛЯ КАМАЗ-740 | |

| 4. ДИАГНОСТИРОВАНИЕ ДВИГАТЕЛЯ КАМАЗ-740 | |

| 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕКУЩЕГО РЕМОНТА | |

| 5.1. Основные понятия о технологическом процессе | |

| 5.2. Определение перечня операций технологического процесса | |

| 5.3. Перечень оборудования для технологического процесса | |

| 5.4. Определение норм времени | |

| 6. МЕРЫ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РАБОТ | |

| ЗАКЛЮЧЕНИЕ | |

| СПИСОК ЛИТЕРАТУРЫ |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

Тюменский государственный нефтегазовый университет

Институт транспорта

ЗАДАНИЕ ПО КУРСОВОЙ РАБОТЕ

Студенту: Иванову Ивану Ивановичу

1. Тема курсовой работы утверждена распоряжением по институту от

«___» ___________________2009 №_______________

Ремонт двигателя Камаз-740

2. Срок сдачи студентом законченного проекта «___»__________2009г.

3. Исходные данные к проекту Данные по обследованию предприятия

4. Содержание расчетно-пояснительной записки (перечень подлежащих разработке вопросов)

- Введение.

- Конструктивные элементы системы, узла, агрегата, и их назначение

- Основные возможные неисправности, способы их устранения

- Техническое обслуживание системы, узла, агрегата

- Диагностирование системы, узла, агрегата

- Разработка технологического процесса текущего ремонта

- Меры безопасности при выполнении работ

- Заключение

- Список литературы

5. Перечень графического материала

- Блок-схема технологического процесса

- Ведомость оборудования

Дата выдачи задания «____»__________2010 г.

Руководитель: Колесников С.П. _________________

Задание принял к исполнению «___»________________2010г.

Иванов И.И. _________________ ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКОЙ ЧАСТИ

- Блок-схема технологического процесса

- Ведомость оборудования

| | |

| 1 лист |

АТП – автотранспортное предприятие;

БЖ – бортовой журнал;

ЕО – ежедневное обслуживание;

ЗОР – зона ожидания ремонта;

ИУ – инструментальный участок;

КПП – комплекс подготовки производства;

КТП – контрольно-технический пункт;

ОГМ – отдел главного механика;

ОМТС – отдел материально-технического снабжения;

ОТК - отдел технического контроля;

ОТЭР – отдел топливно-энергетических ресурсов;

ОУП – отдел управления производством;

ПДК – предельно допустимые концентрации;

ПЛ – путевой лист;

ПО – план-отчет;

ПТО – производственно-технический отдел;

ПС – промежуточный склад;

РММ – ремонтно-механическая мастерская;

РУ - ремонтный участок;

ТО – техническое обслуживание;

ТР - текущий ремонт;

УК - участок комплектации.

ВВЕДЕНИЕ

Для того чтобы обеспечить эффективную работу предприятия необходимо …………………………

2. Конструктивные элементы тормозной системы и их назначение

Тормозная система служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке.

Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а следовательно, эффективность при эксплуатации автомобиля.

К тормозной системе автомобиля предъявляются высокие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения. На стоянках с продольным уклоном до 16% полностью груженый автомобиль должен надежно удерживаться тормозами от самопроизвольного перемещения.

Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомогательной тормозными системами.

Рабочая тормозная система служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дороги.

Стояночная тормозная система служит для удержания неподвижного автомобиля на горизонтальном участке или уклоне дороги.

Запасная тормозная система предназначена для плавного снижения скорости движения автомобиля до остановки, в случаи отказа полной или частичной рабочей системы.

Вспомогательная система тормозов предназначена для поддержания постоянной скорости автомобиля, при движении его на затяжных спусках горных дорог, с целью снижения нагрузки на рабочею тормозную систему при длительном торможении.

Тормозная система прицепа, работающая в составе автопоезда, служит как и для снижения скорости движения прицепа, так и для автоматического торможения его при обрыве сцепки с тягачом.

Рис. 2.Схема пневмопривода тормозных механизмов:

1 - передняя тормозная камера; 2 - клапан контрольного привода; 3 - звуковой сигнал; 4 - контрольная лампа; 5 - двухстрелочный манометр; 6 - кран аварийного растормаживания стояночного тормоза; 7 - кран стоячного тормоза; 8 - кран вспомогательного тормоза; 9 - кран ограничения давления; 10 - компрессор; 11 - пневмоцилиндр привода рычага останова двигателя; 12 - регулятор давления; 13 - пневмоэлектрический датчик включения электромагнита пневмоклапана прицепа; 14 - предохранитель от замерзания; 15 - пневмоэлектрический датчик падения давления в контуре; 16 - воздушный баллон контура рабочего тормоза колес задней тележки и контура аварийного растормаживания; 17 - кран слива конденсата; 18 - пневмоцилиндр привода механизмов вспомогательного тормоза; 19 - тройной защитный клапан; 20 - двойной защитный клапан; 21 - двухсекционный тормозной клапан; 22 - аккумуляторные батареи; 23 - воздушный баллон контура рабочего тормоза колес передней оси и контура аварийного растормаживания; 24 - воздушные баллоны контура стоячного тормоза и контура тормозов прицепов; 25 - воздушный баллон контура вспомогательного тормоза; 26 - пружинный энергоакумулятор; 27 - задняя тормозная камера; 28 - перепусковой клапан; 29 - ускорительный клапан; 30 - автоматический регулятор тормозных сил; 31 и 32 - клапаны управления тормозами прицепа соответственно с двухпроводным и однопроводным приводами; 33 - одинарный защитный клапан; 34 - разобщительный кран; 35 - соединительная головка типа «Палм»; 36 - соединительная головка типа А; 37 - задние фонари.

Рис 2.2а Пневматический цилиндр вспомогательного тормоза ; 1- корпус; 2-поршень; 3-пружина; 4-шток; 5-цилиндр; 6-манжета.

Пневматический цилиндр предназначен для приведения в действие механизмов вспомогательной тормозной системы. Пневматический цилиндр шарнирно закреплен на кронштейне при помощи пальца. Шток цилиндра резьбовой вилкой соединяется с рычагом управления заслонкой. При включении вспомогательной тормозной системы сжатый воздух от пневматического крана через вывод в крышке 1 поступает в полость под поршнем 2. Поршень 2, преодолевая силу возвратных пружин 3, перемещается и воздействует через шток 4 на рычаг управления заслонкой, переводя ее из положения «ОТКРЫТО» в положение «ЗАКРЫТО». При выпуске сжатого воздуха поршень 2 со штоком 4 под действием пружин 3 возвращается в исходное положение. При этом заслонка поворачивается в положение «ОТКРЫТО».

Основные возможные неисправности, способы их устранения

Возможные неисправности пневмопривода тормозных механизмов и способы их устранения

| Неисправисти | Причина неисправности | Метод устранения | ||

| 1. Ресиверы пневмосистемы не заполняются или заполняются медленно (регулятор давления срабатывает) | Повреждение шлангов и трубопроводов | Замените шланги и трубопроводы | ||

| Ослабление затяжки мест соединений трубопроводов, шлангов, соединительной и переходной арматуры | Подтяните места соединений, замените не исправные детали соединений и уплотнений | |||

| Ослабление затяжки корпусных деталей аппаратов | Подтяните крепление корпусных деталей | |||

| Неисправность аппаратов | Замените аппарат | |||

| Нарушение герметичности ресивера | Замените ресивер | |||

| 2. Часто срабатывает регулятор давления при заполненных рес иверах пневмосистемы | Утечка сжатого воздуха в магистрали от компрессора до 4-х контурного защитного клапана | Устраните утечку способами, указанными в п.1 | ||

| 3. Ресиверы пневмосистемы не заполняются | Неправильно отрегулирован регулятор давления | Отрегулируйте регулятор давления регулировочным винтом, при необходимости замените регулятор давления | ||

| Засорены трубопроводы на участке от регулятора давления до блока защитных клапанов | Осмотрите трубопроводы. При необходимости снимите и продуйте. Если трубопровод неправильно изогнут (есть излом), замените его | |||

| 4. Не заполняются ресиверы контура III | Неисправен двойной защитный клапан | Замените неисправный клапан | ||

| Засорены питающие трубопроводы | Продуйте трубопроводы | |||

| Деформация корпуса двойного защитного клапана из-за перетяжки крепления клапана к лонжерону рамы | Обеспечьте равномерную затяжку болтов крепления двойного защитного клапана к лонжерону рамы | |||

| 5. Не заполняются ресиверы I и II контуров | Неисправен 4-х контурный защитный клапан | Замените неисправный клапан | ||

| Засорены питающие трубопроводы | Продуйте трубопроводы | |||

| 6. Не заполняются ресиверы прицепа (полуприцепа) | Неисправность аппаратов управления тормозными механизмами, расположенными на тягаче, и тормозных механизмов прицепа (полуприцепа) | Замените неисправные аппараты | ||

| Засорены питающие трубопроводы | Продуйте трубопроводы сжатым воздухом. При необходимости замените | |||

| 7. Давление в ресиверах I и II контуров выше или ниже нормы при работающем регуляторе давления | Неисправен двухстрелочный манометр | Замените двухстрелочный манометр | ||

| Нарушена регулировка регулятора давления | Отрегулируйте регулятор давления регулировочным винтом. При необходимости регулятор давления замените | |||

| 8. Неэффективное торможение или отсутствие торможения автомобиля рабочей тормозной системой при полностью нажатой тормозной педали | Значительная утечка сжатого воздуха в магистралях I и II контуров на участке за тормозным краном | Устраните утечку способами, указанными в п.1 | ||

| Нарушена регулировка привода тормозного крана | Отрегулируйте привод тормозного крана | |||

| Неправильная установка привода регулятора тормозных сил | Отрегулируйте установку привода регулятора тормозных сил или замените регулятор тормозных сил | |||

| Неисправен клапан ограничения давления | Замените клапан ограничения давления | |||

| Ход штоков тормозных камер превышает установленную величину (40 мм) | Отрегулируйте ход штоков | |||

| 9. Неэффективное торможение или отсутствие торможения автомобиля стояночной, запасной тормозными системами при приведенном в действие кране управления стояночной тормозной системой | Неисправны ускорительный клапан, кран управления стояночной тормозной системой, кран аварийного растормаживания | Замените неисправный тормозной аппарат | ||

| Засорены трубопроводы или шланги III контура | Очистите трубопроводы и продуйте их сжатым воздухом. При необходимости замените исправными | |||

| Неисправны пружинные энергоаккумуляторы | Замените неисправные тормозные камеры с пружинными энергоаккумуляторами | |||

| Ход штоков тормозных камер превышает установленную величину | Отрегулируйте ход штоков | |||

student.zoomru.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)