|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

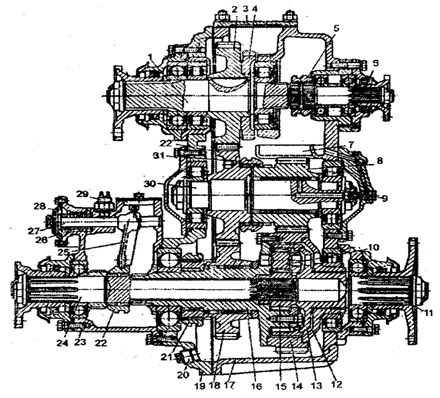

Подвеска. Камаз устройство

Особенности устройства топливной аппаратуры двигателей автомобилей КамАЗ

Строительные машины и оборудование, справочник

Категория:

Ремонт топливной аппаратуры автомобилей

Особенности устройства топливной аппаратуры двигателей автомобилей КамАЗ

Особенности устройства топливной аппаратуры двигателей автомобилей КамАЗПриборы системы питания дизельных двигателей для автомобилей КамАЗ в принципе не отличаются от приборов, описанных выше. Основные отличия топливной аппаратуры для двигателей автомобилей КамАЗ сводятся к ее конструктивному исполнению и различной настройке. Главные из этих особенностей отмечены выше при рассмотрении общего устройства системы питания.

Ниже описаны устройства фильтров грубой и тонкой очистки топлива, насоса высокого давления, ручного топливоподкачивающего насоса, регулятора частоты вращения, форсунки и установки снабжения двигателя воздухом.

Фильтр грубой очистки топлива представляет собой фильтр-отстойник и крепится на раме автомобиля во всасывающей магистрали перед топливным насосом низкого давления.

Топливо подводится через отверстие корпуса в распределитель и стекает в стакан, где происходит отстой топлива, осаждение из него крупных взвешенных частиц и воды. Очищенное топливо отводится через сетчатый фильтр в магистраль.

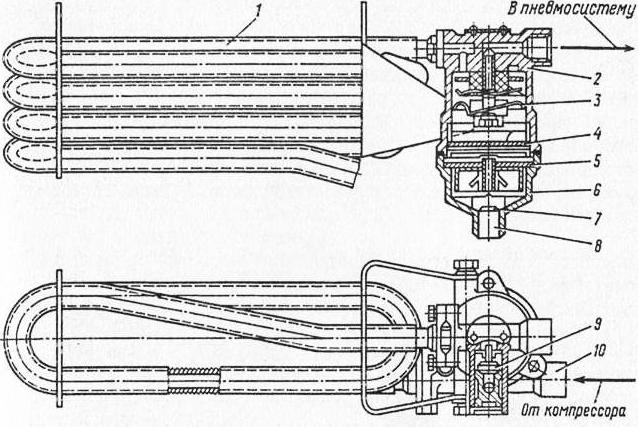

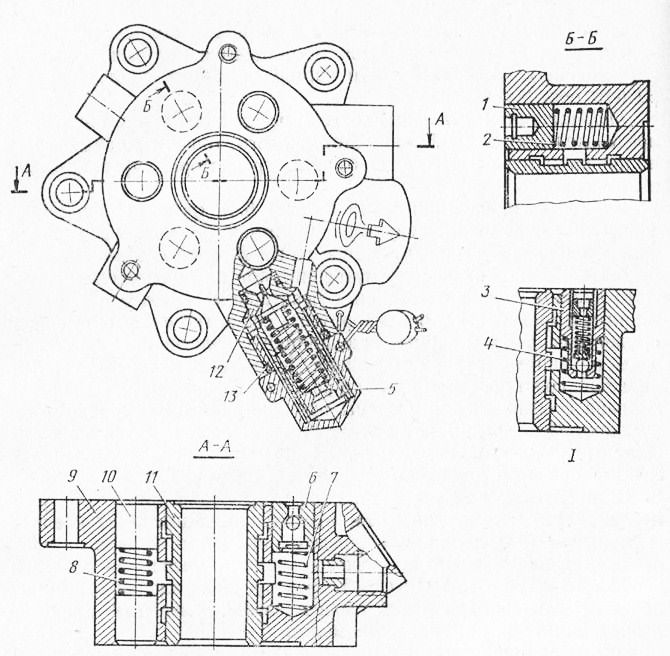

Фильтр тонкой очистки топлива (рис. 72) расположен в самой высокой точке системы питания для лучшего сбора воздуха, попавшего в систему, и отвода его в бак.

Фильтр состоит из корпуса, двух стаканов с фильтрующими элементами. В дно стаканов приварены стержни со сливными отверстиями, закрываемыми пробками. Каждый стакан соединяется через прокладку с корпусом пробкой. В корпусе установлен сливной клапан, через который сливается избыточное топливо -вместе с воздухом, попавшим в систему. Срабатывание клапана регулируют подбором толщины шайбы.

Ручной топливоподкачивающий насос (рис. 73), установленный параллельно насосу низкого давления, имеет отдельное исполнение и отличается от другого ручного насоса, встроенного в насос низкого давления, только конструкцией корпуса. Основными элементами насоса являются корпус и цилиндр с поршнем. Внутри корпуса насоса расположены всасывающий и нагнетательный клапаны с деталями их крепления. В корпусе насоса имеются также отверстия для присоединения подводящих и отводящих топливопроводов.

Цилиндр с поршнем закреплены на корпусе насоса с помощью корпуса цилиндра, который ввертывается в корпус и служит одновременно для установки всасывающего клапана.

При нерабочем положении насоса поршень находится в крайнем нижнем положении, а впускной и нагнетательный клапаны закрыты усилием пружин, тем самым разобщается полость цилиндра с магистралью.

Для подкачки топлива ручным насосом отвертывают рукоятку штока с цилиндра и перемещают ее вместе со штоком и поршнем вверх и вниз. При движении поршня вверх в под-поршневом пространстве создается разрежение, всасывающий клапан открывается и топливо поступает в цилиндр насоса. При движении поршня вниз топливо под давлением открывает нагнетательный клапан и поступает в магистраль. Такие повторяющиеся движения поршня позволяют прокачать систему от попавшего воздуха и заполнить ее топливом.

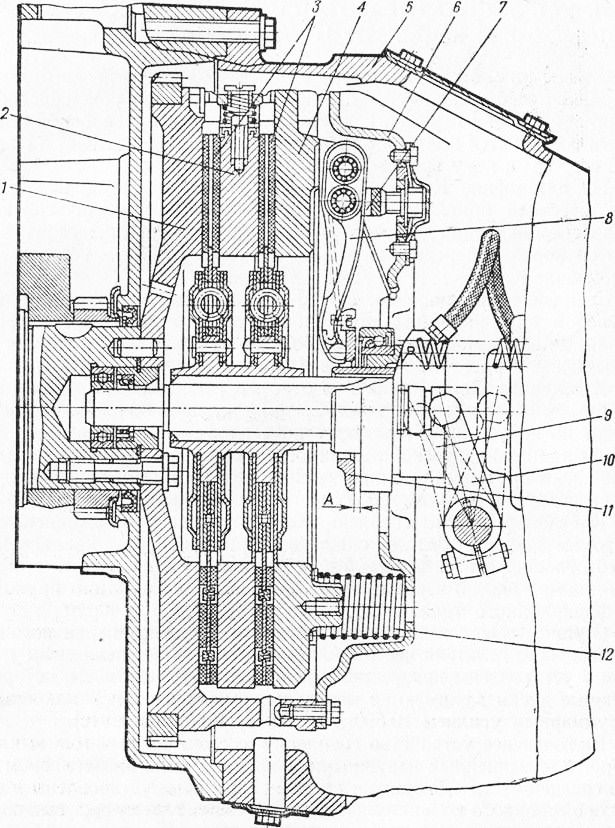

Топливный насос высокого давления (рис. 74, а, б) расположен в развале блока цилиндров двигателя и приводится в действие от шестерни распределительного вала. Насос состоит из корпуса с нагнетательными секциями, кулачкового вала, насоса низкого давления с ручным подкачивающим насосом, регулятора частоты вращения коленчатого вала и автоматической муфты опережения впрыска топлива.

Рис. 72. Фильтр тонкой очистки топлива двигателя КамАЗ-740: 1 — пробка сливного отверстия, 2 — стержень, 3 — стакан фильтра, 4 — пружина, 5 — нижний уплотнитель элемента, 6 — прокладка колпака, 7 — фильтрующий элемент, 8 — верхний уплотнитель элемента, 9 — сливной клапан, 10 — пружина сливного клапана, 11 — регулировочная шайба, 12 — пробка сливного клапана, 13 — корпус фильтра, 14 — пробка

Устройство насоса. Корпус насоса имеет три полости, причем две верхние предназначены для установки нагнетательных секций и выполнены с развалом в два ряда под углом 75°. В нижней полости корпуса размещен кулачковый вал, хвостовик которого выходит из переднего торца корпуса и служит для закрепления автоматической муфты опережения впрыска топлива.

Рис. 73. Ручной подкачивающий насос:1 — корпус насоса, 2, 5, 16, 18, 20 — уплотнительные шайбы. 3 — штуцер, 4 — пробка нагнетательного клапана, 6, 10— пружины, 7 — нагнетательный клапан, 8 — седло нагнетательного клапана, 9 — седло всасывающего клапана, 11 — корпус цилиндра, 12 — поршень насоса, 13 — шток поршня с рукояткой, 14 — цилиндр насоса, 15 — втулка насоса, 17 — всасывающий клапан, 19 — наконечник, 21 — пустотелый болт

На заднем торце корпуса установлена крышка регулятора частоты вращения коленчатого вала. В крышке расположен, насос низкого давления с ручным подкачивающим насосом. Верхняя часть корпуса насоса высокого давления закрыта крышкой.

Каждая нагнетательная секция состоит из следующих основных частей: корпуса, гильзы с плунжером, который имеет кинематическую связь с зубчатой рейкой, нагнетательного клапана и деталей привода, уплотнения и крепления секции в корпусе.

Плунжер каждой нагнетательной секции приводится в действие от соответствующего кулачка кулачкового вала, который вращается на роликовых подшипниках. Топливо к нагнетательным секциям подводится по продольным каналам в корпусе.

На хвостовике кулачкового вала, выходящем с заднего торца корпуса насоса, закреплена ведущая шестерня регулятора частоты вращения коленчатого вала. Она зацеплена через промежуточную шестерню с ведомой шестерней регулятора, которая выполнена как одно целое с державкой грузов. Муфта регулятора упирается в палец, который может передавать усилие грузов при их расхождении на рычаг регулятора, связанный с правой и левой зубчатыми рейками управления поворотом плунжеров.

Рис. 74. Топливный насос высокого давления двигателя КамАЗ-740: а — поперечный разрез, б — продольный разрез; 1 — корпус, 2 — роликовый толкатель, 3 — 7 — гильза плунжера, 8 — корпус секции, 9 — прокладка нагнетательного клапана, 10 — на-подкачивающий насос, 14 — пробка пружины поршня, 15— пружина поршня, 16 — поршень, толкателя, 22 — эксцентрик привода насоса низкого давления, 23 — фланец ведущей шестер-подвижный сальник, 28 — автматическая муфта опережения впрыска топлива, 29 — пробка 35 — державка грузов, 36 — крышка регулятора

На верхней крышке расположены рычаги управления регулятором, а также болты ограничения мощности, минимальной и максимальной частоты вращения коленчатого вала.

Насос низкого давления установлен в крышке регулятора и приводится в действие от эксцентрика кулачкового вала. Основными деталями насоса являются корпус, поршень, пружина поршня, шток толкателя и толкатель с роликом. В корпусе насоса имеются впускной и нагнетательный клапаны. С нагнетательным клапаном конструктивно связан ручной подкачивающий насос. Схема работы насоса низкого давления показана на рис. 75.

Работа насоса высокого давления. При вращении кулачкового вала действуют одновременно насос низкого давления и нагнетательные секции. Эксцентрик набегает на ролик толкателя и поднимает поршень насоса низкого давления, сжимая пружину и вытесняя топливо из над-поршневой полости через нагнетательный клапан в магистраль к фильтру тонкой очистки и далее к нагнетательным секциям насоса высокого давления.

Обратное движение поршня происходит под действием пружины при сбегании эксцентрика с толкателя. При этом над поршнем образуется разрежение, в результате чего открывается впускной клапан и топливо поступает в надпоршневую полость. Далее при следующем набегании эксцентрика поршень вытесняет топливо, и весь процесс повторяется. Таким образом топливо поступает по каналам в корпусе насоса через отверстие во втулке плунжера в надплунжерную полость каждой секции, когда плунжер находится в нижнем положении. При вращении кулачкового вала кулачок перемещает через роликовый толкатель плунжер вверх и, как только его кромка перекрывает входное отверстие в гильзе, топливо оказывается под давлением, открывает нагнетательный клапан и поступает в топливопровод высокого давления к форсунке.

При дальнейшем поднятии плунжера давление топлива возрастает до 18 МПа, в результате чего игла форсунки открывается и происходит впрыск. Перемещаясь дальше вверх, плунжер своей винтовой кромкой открывает сливное отверстие в гильзе. С этого момента давление топлива резко падает и впрыск прекращается.

При дальнейшем поворачивании кулачка плунжер проходит верхнее положение и начинает двигаться вниз под действием пружины. Полость над плунжером вновь заполняется топливом, и весь процесс впрыска повторяется.

Количество впрыскиваемого топлива изменяется поворотом плунжера вокруг его оси с помощью зубчатой рейки. Положением рейки управляют через всережимный регулятор частоты вращения, который связан с педалью управления подачей топлива в кабине водителя.

Регулятор частоты вращения коленчатого вала центробежный, прямого действия. Основным элементом регулятора являются грузы (см. рис. 74), закрепленные на державке, приводимой в действие шестеренчатой передачей от кулачкового вала насоса. При вращении державки грузы под действием центробежных сил расходятся и давят на муфту, которая через систему рычагов воздействует на зубчатые рейки поворота плунжеров нагнетательных секций.

Рис. 75. Схема работы насоса низкого давления: 1 — эксцентрик привода насоса, 2 — толкатель, 3 — поршень, 4 — нагнетательный клапан, 5 — впускной клапан, 6 — ручной насос

Работа регулятора происходит следующим обазом. При нажатии на рычаг управления регулятора (рис. 76) через пружину и промежуточный рычаг передается усилие на рейки поворота плунжеров, которые перемещают их в сторону увеличения подачи. Частота вращения коленчатого вала двигателя возрастает до тех пор, пока центробежные силы грузов не уравновесят силу натяжения пружины и не установится заданный скоростной режим.

Рис. 76. Рычаги управления регулятором частоты вращения коленчатого вала:а — вид на крышку сверху, б — крышка снята; 1 — болт ограничения максимальной частоты вращения коленчатого вала, 2 — рычаг останова, 3— болт ограничения мощности при обкатке, 4 — болт ограничения минимальной частоты вращения, 5 — рычаг управления регулятором, 6 — муфта грузов, 7 — промежуточный рычаг, 8 — левая рейка, 9 — пружина рычага Управления, 10 — рычаг пружины, 11 — пружина нагнетательной секции, 12 — рычаг выключения подачи, 13 — ось рычага останова, 14 — рычаг реек, 15 — регулировочный болт

Каждому положению рычага управления регулятора соответствует определенная частота вращения коленчатого вала. Если нагрузка на двигателе при заданном положении рычага управления будет падать, то частота вращения коленчатого вала увеличивается и возрастают центробежные силы грузов регулятора. Они становятся больше усилия натяжения пружины и перемещают рейки в сторону уменьшения подачи, в результате восстанавливается частота вращения вала, заданная рычагом управления.

При увеличении нагрузки частота вращения коленчатого вала двигателя и центробежные силы грузов падают, что вызывает под действием относительно возросшего усилия пружины перемещение реек в сторону увеличения подачи. Таким образом, поддерживается заданный режим скорости при изменении нагрузки. Двигатель останавливают рычагом останова.

Рис. 77. Форсунка дизельного двигателя К.амАЗ-740:1 — корпус распылителя, 2 — гайка распылителя, 3, 5 — установочные штифты, 4 — проставка, 6 — штанга, 7 — корпус, 8 — уплотнительное кольцо, 9 — штуцер, 10 — фильтр, и — уплотнительная втулка, 12, 13 — регулировочные шайбы, 14 — пружина, 15 — игла распылителя

Рис. 78. Установка подачи в двигатель воздуха: 1 — колпак, 2 — кронштейн, 3 — труба воздухозаборника, 4 — воздухозаборник, 5 — фланец выходного патрубка, 6 — входной патрубок, 7 — воздушный фильтр, 8 — патрубок отсоса пыли, 9 — выходной патрубок

Автоматическая муфта опережения впрыска двигателей автомобилей КамАЗ устроена и действует аналогично муфте опережения впрыска в двигателях ЯМЭ-236.

Форсунка двигателя ЯМЗ-740 закрытого типа с гидравлическим управлением подъема иглы и многодырчатым распылителем. Форсунка крепится в гнезде головки цилиндров скобой, уплотнение осуществляется в верхнем поясе резиновым кольцом, а в нижнем поясе — стальным конусом и медной шайбой, установленными между торцом гайки распылителя и посадочным отверстием головки цилиндров.

Распылитель форсунки представляет собой прецизионную пару, состоящую из корпуса и иглы. Запорная игла распылителя нагружена через штангу пружиной. Необходимое усилие пружины регулируют подбором количества шайб.

Работает форсунка аналогично форсунке двигателя ЯМЭ-236. В момент подачи насосом высокого давления к форсунке топливо проходит через фильтр штуцера, вертикальные каналы в корпусе и проставке и заполняет кольцевую полость иглы. Как только давление топлива в полости иглы превысит усилие рабочей пружины, игла приподнимается и топливо впрыскивается в камеру сгорания. Топливо, просочившееся в зазор между иглой и корпусом распылителя во внутреннюю полость форсунки, отводится по каналу в корпусе к сливному топливопроводу.

Установка (устройство) подачи в двигатель воздуха (рис. 78) осуществляет забор воздуха из атмосферы, очистку его от пыли и влаги и подвод к цилиндрам двигателя.

Основным элементом установки является воздушный фильтр (рис. 79) сухого типа с двумя ступенями очистки и автоматическим отсосом пыли. Первую ступень очистки образует корпус воздушного фильтра с инерционной решеткой и эжектором отсоса пыли, который соединен через патрубок с корпусом.

Рис. 79. Воздушный фильтр:1 —крышка воздушного фильтра, 2 — серьга крепления, 3— наружный кожух решетки, 4 — корпус, 5 — центральный кронштейн, 6 — входной патрубок, 7 — верхняя крышка, 8 — выходной патрубок, 9 — патрубок эжекционного отсоса пыли, 10 — нижняя крышка, 11 — гайка, 12 — фильтрующий элемент, 13 — внутренний кожух

Вторую ступень очистки образует фильтрующий элемент, который состоит из гофрированного фильтрующего картона, заключенного между внутренним и наружным кожухами. Фильтрующий элемент собран в единое целое склеиванием картонных элементов пластизолем.

Воздух в фильтр подается через воздухозаборник, который прикреплен хомутами к кабине автомобиля и соединен трубопроводами с фильтром. Поступивший в фильтр воздух в результате резкого изменения направления движения при ударе об инерционную решетку освобождается от крупных частиц пыли. Отделившиеся частицы пыли под действием разрежения в патрубке, соединенном с эжектором отсоса пыли, выбрасывается вместе с отработавшими газами в атмосферу.

Очищенный в первой ступени воздух поступает во вторую ступень, где, проходя сквозь фильтрующий картон, полностью освобождается от пыли. Чистый воздух выходит через центральное отверстие фильтра и по патрубку поступает в трубопроводы, распределяющие его по цилиндрам.

На левом впускном трубопроводе установлен индикатор засоренности фильтра. В случае засорения воздушного фильтра величина разрежения во впускном трубопроводе возрастает. Индикатор засоренности срабатывает, выдвигая флажок красного цвета, что свидетельствует о необходимости промывки или замены картонного фильтрующего элемента.

Читать далее: Неисправности системы питания и их признаки

Категория: - Ремонт топливной аппаратуры автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Влагоотделитель КАМАЗа: устройство, принцип работы, назначение

На все грузовые автомобили Камского производства устанавливается компрессор. КамАЗ 5320 не исключение. Данный элемент не только качает воздух, но и является источником скопления масла и влаги в системе. Поэтому для его нормальной работы устанавливают дополнительно влагоотделитель (КамАЗ). Принцип работы, его устройство и разновидности – далее в нашей статье.

О тормозной системе

Во всех современных грузовиках сейчас используется система с пневматическим приводом. Он также является источником сжатого воздуха для других технологических узлов. Использование пневматической системы обуславливается ее высокой надежностью, универсальностью применения и эффективностью.

Данная конструкция устроена одинаково. Она обязательно включает в себя компрессор. КамАЗ также комплектуется ресиверами, трубопроводами, исполнительными элементами и клапанами. Кроме этого, в устройство данной системы входит влагоотделитель. КамАЗ (Евро-3) оснащается им еще на заводе.

Назначение

Данный элемент выполняет функцию удаления масла и влаги, наличие которой может сильно повлиять на дальнейшую работу компрессора. Кстати, он является основой любой тормозной системы КамАЗа. Именно через него происходит нагнетание воздуха под высоким давлением.

Однако в системе есть элементы, нуждающиеся в смазке. Поэтому во время работы в середине устройства скапливается воздух. А ввиду того, что кислород для системы забирается из атмосферы, он содержит в себе определенный процент влаги. Ее наличие в магистралях просто недопустимо. Малейшие капли воды, оседающие на поверхности клапанов, быстро выводят из строя компрессор. КамАЗ будет плохо тормозить. Также наличие влаги ускоряет коррозийные процессы. Внешне эти факторы заметить крайне сложно, это возможно лишь тогда, когда на панели приборов загорится лампа аварийного давления воздуха.

Поэтому в конструкции предусматривается влагомаслоотделитель. КамАЗ, укомплектованный таким устройством, работает в любых условиях, вне зависимости от влажности воздуха на улице. Он, проходя через данное устройство, очищается от масла и осушается от влаги. Только после этого проникает в ресиверы, где затем направляется на исполнительные механизмы.

Стоит отметить, что устройство не может на 100 процентов очистить воздух от воды и масла. Некоторый процент все-таки остается в нем. Дополнительным фильтром здесь служит сам ресивер. Попадая в них из трубопроводов, воздух расширяется. При этом его температура падает. А оставшаяся влага конденсируется, оседая на стенках бака. Однако при длительной эксплуатации специалисты рекомендуют производить профилактику системы – вручную открывать специальный стравливающий клапан.

Разновидности

На сегодняшний день влагоотделитель КамАЗа может быть двух типов: с РДВ – встроенным регулятором давления воздуха ли без него. Данные устройства имеют одинаковое назначение. Однако их конструкция отличается. Считается, что устройства с встроенным регулятором давления воздуха обеспечивают более надежную работу пневмосистемы. Кроме этого, в их конструкции может присутствовать радиатор. В таких элементах используется комбинированный тип фильтрации воздуха – термо- и просто динамический. Влагоотделитель КамАЗа без радиатора имеет только последний тип осушения. Сам элемент являет собой тонкостенную ребристую трубу, свернутую в 5-6 витков.

Способ подогрева

Фильтр-влагоотделитель различается и по способу подогрева. В зависимости от него он может быть электрическим или механическим. Конструкция устройств первого типа предусматривает наличие встроенного нагревательного элемента. Он растормаживает клапаны во время эксплуатации зимой. Что касается устройств с механическим подогревом, то они функционируют от энергии горячего воздуха. Также в их конструкции есть незамерзающие клапаны. Они обеспечивают слаженную работу системы до момента растормаживания.

Устройство

Вне зависимости от типа устройство данных элементов одинаковое. В основе фильтр-влагоотделитель имеет металлический корпус с направляющим аппаратом и клапаном сброса влаги. Также здесь имеются дополнительные клапаны: предохранительный, обеспечивающий бесперебойную работу устройства при замерзании влаги в радиаторе и обратный. Последний предотвращает поступление воздуха под давлением из системы обратно к компрессору.

Стоит отметить, что влагомаслоотделитель КамАЗа в зависимости от типа конструкции имеет разные клапана сбора конденсата. На устройствах без регулятора давления воздуха это мембранный золотниковый вариант. Он открывается благодаря разряжению воздуха при срабатывании регулятора. Что касается устройства с РДВ, то в их конструкции предусмотрен один клапан пружинного типа. Он открывается одновременно с регулятором давления.

Как работает влагоотделитель КамАЗа с регулятором?

Алгоритм работы устройства имеет некие особенности в механизме сбора влаги. Компрессор, качающий воздух, направляет его по трубопроводам в радиатор. Там он осушается и охлаждается. Затем воздух проникает в канал спиральной формы, расположенный между корпусом влагоотделителя и регулятора. Здесь он проходит процедуру очистки. Далее через обратный клапан он снова поступает в систему, но уже в пригодном для эксплуатации виде.

Сама влага в это время скапливается на дне корпуса аппарата. Достигнув крайнего значения, конденсат удаляется. Одновременно открывается клапан регулятора, который в свою очередь задействует клапан сброса влаги. В это время происходит продувка радиатора. Внутри него вычищается вся влага вод высоким давлением.

Проблемы в работе

Они могут возникнуть в зимний период. При отрицательной температуре, во время долгого простоя, клапан сброса может просто замерзнуть. Тогда регулятор давления работает как предохранительный элемент, обеспечивая сброс давления при достижении критического уровня. Однако при запуске компрессора горячий воздух поступает во влагоотделитель. КамАЗ, работая на холостых около 5-10 минут, будет пригоден к эксплуатации, так как этот воздух при своей температуре полностью отогревает клапан и восстанавливает его работу.

Преимущества

Что касается плюсов использования устройств с регулятором давления, то здесь нужно отметить высокую эффективность удаления влаги. Обычное устройство без регулятора, особенно в зимний период времени, не в состоянии полностью очистить воздух от масла и влаги из-за плохого срабатывания клапана. Это значительно снижает эффективность работы пневматической тормозной системы.

В устройстве с регулятором удаление влаги сопровождается продувкой радиатора и корпуса под давлением – влага испаряется и отлично сбрасывается в атмосферу. Поэтому, перед тем как установить влагоотделитель на КамАЗ, нужно разобраться в принципе работы обоих типов элементов. Как видите, наиболее подходящий вариант – с регулятором давления воздуха. Такой устанавливается на большинство грузовиков-иномарок. Поэтому его наличие на отечественном КамАЗе буде вовсе не лишним.

Правила эксплуатации

Во время использования данный элемент требует минимального обслуживания. Но мы отметим несколько особенностей, знание которых значительно продлит ресурс влагомаслоотделителя. Во-первых, нужно правильно установить его. Сливной шланг должен быть направлен прямо вниз. Так, собранный конденсат будет прямиком и беспрепятственно сбрасываться наружу. Если штуцер сдвинут вбок, даже при высоком давлении будет оставаться часть влаги, которая спровоцирует коррозионные процессы внутри элементов.

Также не забывайте про герметичность системы. Если ставится отделитель, бывший в использовании, желательно приобрести ремкомплект и поменять уплотнительные элементы. В остальном же данное устройство имеет высокую надежность и эффективность работы, защищая резиновые диафрагмы тормозных камер от пагубного влияния масла, а клапаны – от коррозии и замерзания зимой.

Неисправен он может быть только при разгерметизации. Например, если он начал часто «травить» воздух. В таком случае проблема решается покупкой ремкомплекта. Он включает в себя набор пружин, уплотнительных резиновых колец и манжеты. Кстати, при неисправности последней устройство постоянно «шипит», пропуская часть воздуха наружу под давлением.

fb.ru

Характеристика и устройство кабины автомобилей КамАЗ-5320 и КамАЗ-4310

Строительные машины и оборудование, справочник

Категория:

Автомобили Камаз Урал

Характеристика и устройство кабины автомобилей КамАЗ-5320 и КамАЗ-4310

Характеристика и устройство кабины автомобилей КамАЗ-5320 и КамАЗ-4310Кабина автомобилей КамАЗ-5320 и КамАЗ-431 трехместная, цельнометаллическая, сварная. Для удобства обслуживания двигателя кабина опрокидывается вперед (на автомобиле КамАЗ-4310 с помощью гидравлического подъемника). Кабина установлена на раме и закреплена на передних шарнирах и двух задних подрессоренных опорах, предохраняющих ее от воздействия неровностей дороги.

Остекление кабины, состоящее из ветрового окна, двух задних окон, поворотных форточек и опускающихся стекол дверей, обеспечивает хорошую обзорность.

Эффективная вентиляция, осуществляемая через два вентиляционных люка, опускающиеся стекла и поворотные форточки окон двзрей, совместно с отопителем позволяют регулировать температуру воздуха в кабине.

Кабина оборудована надежной термошумовой изоляцией, мягкой обшивкой, удобными регулируемыми сиденьями и другими устройствами, выполненными с учетом современных требований эстетики, эргономики и безопасности труда.

Подъемная передняя облицовочная панель обеспечивает свободный доступ к отопителю, устройствам очистки и обмыва ветровых стекол, к приборам электрооборудования, к монтажным схемам электрических и пневматических систем, к передним опорам кабины.

Облицовочная панель состоит из двух частей. Нижняя имеет решетку для подвода воздуха к радиатору системы охлаждения двигателя и отверстия под фары; верхняя — решетку для подвода воздуха к вентиляционному люку. В поднятом положении облицовочная панель фиксируется двумя телескопическими упорами.

Кабина крепится к раме с помощью двух передних шарнирных опор и двух задних опор с замковым устройством.

Нижние кронштейны (рис. 1) передних опор прикреплены болтами к первой поперечине рамы, а верхние кронштейны — к передней балке пола. Верхние кронштейны поворачиваются на пальцах, закрепленных в нижних кронштейнах. В отверстия верхних кронштейнов вставлены резиновые уплотнительные кольца для предотвращения попадания грязи и влаги между трущимися поверхностями шарнира. В корпуса верхних кронштейнов вставлены резиновые подушки, смягчающие колебания, передаваемые от рамы к кабине через передние опоры.

Рис. 1. Переднее крепление и механизм уравновешивания кабины: 1, 12 — нижние кронштейны; 2, 15 — стяжные болты; 3 — палец; 4 —верхний кронштейн; 4 — передняя балка пола; 6, 14 — рычаги торсионов; 7 — опора рычага торсиона; 8 — ось; 9— задняя балка пола; 10 — первая поперечина рамы; 11 — торсион; 13 — резиновая втулка

В отверстиях нижних кронштейнов закреплены торсионы механизма уравновешивания кабины, облегчающего опрокидывание кабины вперед. Угол наклона кабины, допускаемый ограничителем, составляет 42°, а максимальный угол наклона кабины, необходимый для демонтажа двигателя, равен 60°, но при этом надо снять облицовочную панель кабины и бампер.

Механизм уравновешивания кабины торсионного типа (рис. 1) состоит из двух взаимозаменяемых торсионов с рычагами. Квадратный конец торсиона запрессован в нижний кронштейн передней опоры кабины, другой конец торсиона свободно установлен в резиновой втулке. Рычаг стяжным болтом жестко закреплен на шлицевом конце торсиона. Верхний конец рычага упирается в опору рычага торсиона, которая прикреплена к поперечной балке пола.

Рис. 2. Задняя опора кабины: а — а томобиля КамАЗ-5320; б — автомобиля КамАЗ 4310; 1 — листовая рессора; 2 — накладка рессоры; в —стремянка рессоры; 4 — верхний кронштейн; 5 — резиновая подушка; 6— запорпая скоба; 7 — обойма; 8 — резиновый буфер; 9 — амортизатор; 10 — нижний кронштейн; 11 — кронштейн

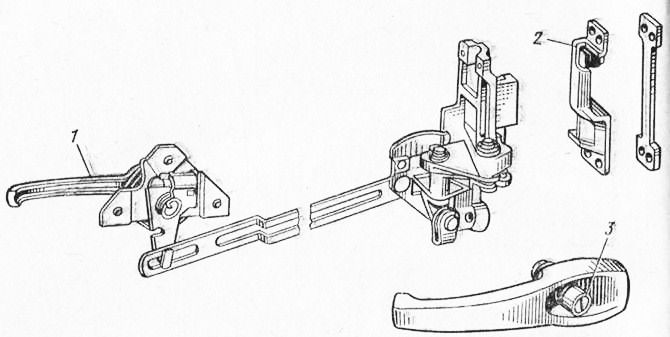

Задние опоры кабины (рис. 2) — листовые рессоры, работающие с гидравлическими телескопическими амортизаторами. Передняя часть рессоры стремянкой и болтом прикреплена к кронштейну, закрепленному на раме. В нижнем кронштейне закреплена проушина амортизатора. Верхний конец амортизатора и проушина рессоры закреплены в обойме рессоры. Перемещение рессоры ограничивается резиновым буфером, который при ходе рессоры более 25 мм упирается в раму. На задних опорах кабина фиксируется запорным устройством (рис. 3), состоящим из корпуса, прикрепленного болтами к продольной балке кабины, крюка запора, рукоятки и предохранительного крюка с пружиной. Скоба (см. рис. 2) запора приварена к кронштейну, закрепленному на обойме рессоры задней опоры кабины. На кронштейне установлена резиновая подушка, на которую опирается корпус запора в транспортном положении кабины.

При фиксации кабины скоба входит в паз корпуса запора, а его крюк зацепляется скобой. Паз, выполненный по окружности, обеспечивает при запирании кабины подтягивание корпуса запора к резиновои подушке на кронштейне скобы. Для этого рукоятку запора надо установить в крайнее верхнее положение. Предохранительный крюк при запирании кабины защелкивается автоматически. Для опрокидывания кабины необходимо повернуть рукоятки обоих запоров в крайнее нижнее положение, а затем вывести предохранительный крюк из зацепления со скобой.

Рис. 3. Запорное устройство кабины: 1 — корпус запорного устройства; 2 — пружина; 3 — предохранитель, ный крюк; 4 — упор; 5 — рукоятка; 6 — крюк

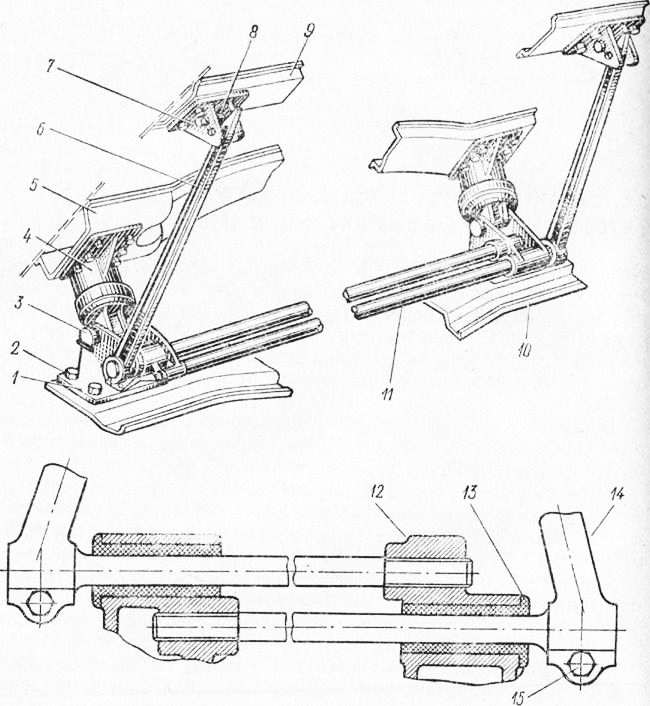

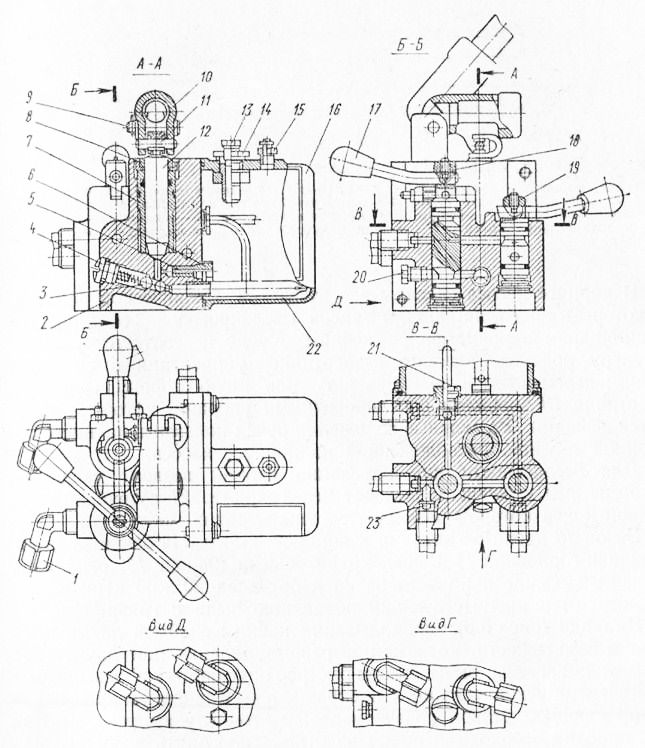

Механизм опрокидывания кабины автомобиля КамАЗ-4310 (рис. 4) с гидравлическим приводом и ручным управлением состоит из ручного насоса с бачком, фильтрами и поворотным золотником, снабженным рукояткой, цилиндром опрокидывания кабины и маслопроводов, соединяющих насос и цилиндр, В качестве рукоятки насоса используется монтажная лопатка для шин или вороток к ключу для колес.

Рис. 4. Механизм опрокидывания кабины КамАЗ-4310: 1 — амортизатор передней подвески; 2— рукоятки управления; 3 — рукоятка привода; 4 — гидравлический насос; 5 — бачок; 6 — подвеска кабины; 7 — нижний кронштейн; в — нижняя стойка ограничителя; 9 — стопорная шпилька; 10 — верхняя стойка ограничителя;11 — продольная балка кабины; 12 — палец удлинителя; 13 — верхний кронштейн; 14 — шдраьлический цилиндр; 15 — гидропривод; 16 — лонжерон

Рис. 5. Насос опрокидывания кабины и подъема запасного колеса: 1, 20, 4 — пробки; 2—корпус насоса; 3 — пружина; 5 — пружина предохранительного клапана; 6 — пробка предохранительного клапана; 7 — втулка нагнетательного плунжера; 8 — грязесъемник; 9 — палец; 10 — рукоятка насоса; 11 — нажимной палец; 12 — нагнетательный плунжер; 13 — пробка; 14 — заливная горловина; 15 — предохранительный клапан; 16 — бачок; 17 — ручка золотника; 18 — реверсивный золотник; 19 — золотник; 21 — жиклер насоса; 22 — защитный фильтр; 23 — всасывающий фильтр

Насос опрокидывания кабины и подъема запасного колеса (рис. 5) плунжерного типа, с бачками, установлен на кронштейн, расположенный на правом лонжероне рамы за кабиной.

Рис. 6. Цилиндр опрокидывания кабины: 1 — гайка крышки; 2 — грязесъемник; 3 — пробка; 4, 16 — полукольца; 5 — верхняя втулка; 6, 21 — опорные кольца; 7, 15, 22—манжеты; 8 — отгибная шайба; 9 — гайка; 10 — транспортная пробка; 11 — шайба; 12 — нижняя втулка; 13, 23 — нажимные кольца; 14, 19 — уплотнительные кольца; 17 — стакан цилиндра; 18 — шток цилиндра; 20 — крышка цилиндра

В корпусе насоса сделаны два отверстия с конической резьбой, к которым присоединяются штуцера маслопроводов, соединенных с цилиндром опрокидывания кабины. Масло к соответствующему штуцеру подается поворотом золотника управления с помощью ручки, перемещаемой до упора в ту или иную сторону. Ручка золотника снабжена регулировочными упорами, которые контрятся гайками. Возможные положения ручек показаны на инструкционной таблице, расположенной на корпусе насоса.

Для безопасности при опускании кабины возврат масла из гидросистемы в бачок происходит через жиклер с трубкой, выходной конец которой размещается ниже уровня масла.

Бачок крепится винтами к корпусу насоса. На бачке имеются заливная горловина и предохранительный клапан, ограничивающий давление в полости бачка в пределах 20….30 кПа (0,2… 0,3 кгс/см2) и препятствующий попаданию пыли и грязи.

Цилиндр (рис. 6) опрокидывания кабины снабжен двумя клапанами безопасности, которые при разрыве шланга или другом повреждении системы, вызывающем быстрое опускание кабины, закрываются, и опускание кабины прекращается. Клапаны закрываются и при слишком резкой подаче масла; в этом случае для открывания клапана необходимо ручку золотника повернуть в положение, противоположное положению выполняемой операции (если производился подъем кабины, то ручку надо установить в положение опускания), а затем продолжать подъем в прежнем положении.

Ограничитель подъема кабины расположен с правой стороны кабины. Нижняя стойка ограничителя вращается в кронштейне, закрепленном на правом лонжероне рамы, верхняя стойка вместе с удлинителем — в кронштейне, закрепленном на продольной балке пола кабины. При поднятой кабине обе стойки препятствуют самопроизвольному опусканию кабины. Для предотвращения случайного складывания ограничителя служит стопорная шпилька, которая вставляется в отверстия верхней и нижней стоек. Перед опрокидыванием кабины необходимо затормозить автомобиль и установить рычаг переключения передач в нейтральное положение. Затем повернуть рукоятки обоих запоров кабины в крайнее нижнее положение и вывести из зацепления предохранительный крюк правого запора. Установив ручки на насосе в положение подъема кабины и качая рукоятку насоса монтажной лопаткой, опрокинуть кабину в первое положение (36°). Для предотвращения случайного опускания кабины закрепить стойки ограничителя стопорной шпилькой. Для опускания кабины надо вынуть стопорную шпильку, установить ручки на насосе в положение опускания и качать рукоятку насоса монтажной лопаткой.

Рис. 7. Устройство для очистки и обмыва ветровых стекол: 1 — фильтр бачка; 2 — стеклоочиститель; 3 — бачок; 4 — скоба крепления бачка; 5 — скоба крепления насоса; 6 — насос обмыва ветровых стекол; 7 — жиклер; 3 — щетка стеклоочистителя; 9 — рычаг щетки; 10 — пиевмодвигатель стеклоочистителя; 11 — золотник пневмодвигателя; 12 — ручка управления отеклоочистителями; 13 — края управления стеклоочистителями: 14 —- пневмопроводы

Для опрокидывания кабины на 60° необходимо снять передний буфер, поднять переднюю облицовочную панель и опрокинуть кабину в первое положение. Затем расшплинтовать и вынуть палец, гидроподъемником опрокинуть кабину во второе положение.

Ветровое окно состоит из двух плоских трехслойных полированных стекол типа «триплекс». Применение такого стекла повышает безопасность водителя и пассажира, так как при ударе стекло разбивается, но осколки не отделяются от пластмассовой пленки. Два задних окна кабины имеют закаленные неполированные стекла вы сокой прочности.

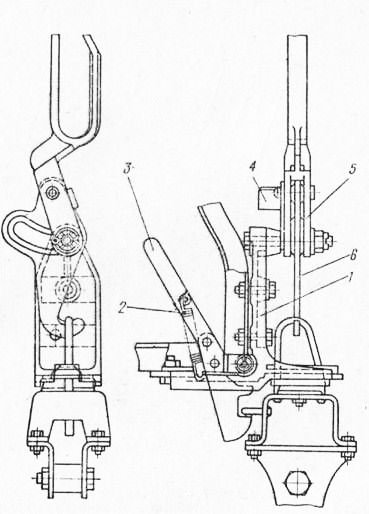

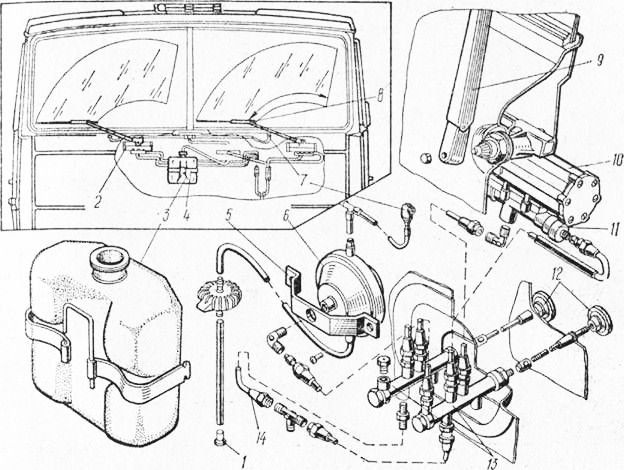

Устройство для очистки и обмыва ветровых стекол (рис. 7) расположено за передней облицовочной панелью кабины и состоит из двух пневматических однощеточных стеклоочистителей, пневмо-проводов и двух кранов управления, левый из которых совмещает управление работой стеклоочистителя и обмыва ветровых стекол. Стеклоочистители приводятся в действие сжатым воздухом. При включении стеклоочистителя ручкой крана сжатый воздух подается к золотнику, который распределяет воздух поочередно то в одну, то в другую полость пневмодвигателя, поршень которого приводит в движение рычаг со щеткой. При выключении стеклоочистителя в нижнем положении ручка крана автоматически возвращается в исходное положение.

Рис. 8. Замок двери автомобиля КамАЗ: 1 — внутренняя ручка: 2 — скоба фиксатора;. 3— кнопка наружной ручки двери

Устройство для обмыва ветровых стекол состоит из диафрагмен-ного насоса, работающего от сжатого воздуха, бачка и трубок с двумя одноструйными жиклерами, предназначенными для разбрызгивания жидкости. Устройство приводится в действие краном управления левым стеклоочистителем, когда ручка крана перемещается на себя до упора (нефиксированное положение),. После опускания ручки она автоматически возвращается в третье фиксированное положение, а сжатый воздух поступает в диафрагменный насос. Имеющаяся в насосе жидкость выдавливается диафрагмой к жиклерам, через которые разбрызгивается на стекла. После срабатывания насоса диафрагма выпрямляется, в полости под ней создается разрежение и из бачка подсасывается новая порция жидкости. Таким образом, насос постоянно заполнен жидкостью и готов к действию.

Двери кабины состоят из наружных и внутренних панелей. Они имеют поворотные форточки, стекла с механизмом подъема и опускания, замки с наружными и внутренними ручками.

Замок двери (рис. 8) отпирается снаружи нажатием на кнопку ручки, а изнутри — поворотом ручки на себя. Корпус замка выполнен заодно с клином установа, фиксирующим дверь в проеме. При закрывании двери клин входит между скобой фиксатора и стойкой проема двери. Стекла «перей кабины закаленные, неполированные, перемещаются в направляющих при помощи одно-рычажных стеклоподъемников с механическим приводом. В приводе стеклоподъемника имеется тормозной механизм, благодаря которому стекло может быть зафиксировано в любом заданном положении. Монтаж и демонтаж

замков, стеклоподъемников и стекол необходимо производить через люк внутренней панели двери.

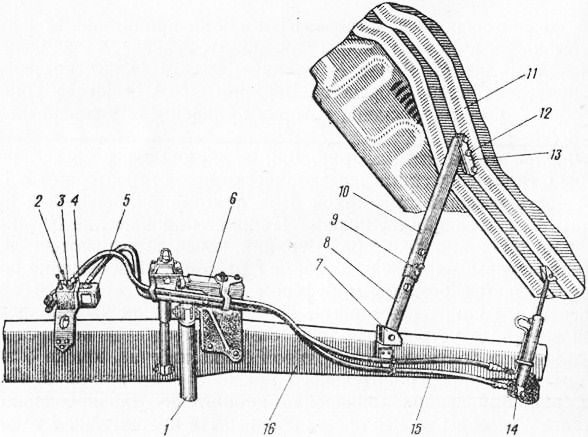

Автомобиль оборудован сиденьем водителя (рис. 9) и двумя одноместными сиденьями для пассажиров. Для удобства и уменьшения утомляемости сиденье водителя имеет механизм подрессорива-ния торсионного типа с газонаполненным амортизатором. Подрес-соривание осуществляется торсионом, установленным в трубе. Один конец торсиона закреплен наглухо, второй соединен с рычагом механизма регулирования жесткости подвески. Для гашения колебаний сиденья при движении но неровной дороге используется газонаполненный телескопический амортизатор, установленный за спинкой сиденья. Один конец амортизатора закреплен на основании сиденья, а другой — в поперечине его остова. Ход подвески сиденья 88 мм. Подвеска рассчитана на массу водителя 50… 130 кг. Продольное перемещение сиденья при регулировке осуществляется перемещением сиденья вдоль неподвижных направляющих, прикрепленных к полу кабины. Сиденье с помощью стопора фиксируется в одном из десяти положений. Подушка и спинка сиденья сделаны из губчатой резины и обиты искусственной кожей. Левое пассажирское сиденье выполнено аналогично сиденью водителя, но не имеет подвески и не регулируется. Правое пассажирское сиденье представляет собой кресло с металлическим пружинным каркасом. Оно имеет механизм регулирования продольного перемещения, аналогичный механизму сиденья водителя. Спинка может занять одно из пяти фиксированных положений. Сиденье имеет два откидывающихся подлокотника.

Система отопления кабины предназначена для обогрева кабины и обдува стекол ветрового окна и дверей теплым сухим воздухом для предотвращения их обмерзания и запотевания.

Радиатор отопителя помещен в нише панели и установле с внешней стороны, а два вентилятора с электродвигателями разм щепы в кабине и закрыты съемным защитным кожухом. Радиато включен в систему охлаждения двигателя. Горячая жидкость ncj ступает в радиатор отопителя из углового патрубка, расположенной па верхней плоскости блока впереди, справа по подводящему па трубку, через регулировочный кран отопителя, расположенный в нише панели передка рядом с радиатором. Жидкость посту пает в нижнюю часть радиатора, а из верхней по сливному пат рубку уходит в нижнюю часть радиатора системы охлаждения. Наружный воздух подается к радиатору отопителя через решетк облицовочной панели. Пройдя через радиатор, нагретый воздух с помощью двух вентиляторов подводится по шлангам к соплам обдува ветровых стекол. К ногам водителя и пассажиров воздух подается из отверстий в нижней стенке воздухораспределителей с заслонками, с помощью которых большую часть теплого воздуха можно направить на обдув стекол. Для обдува стекол дверей предусмотрены специальные воздухонаправляющие решетки, установленные на приборной панели с левой и правой сторон. Тепловой поток регулируется краном или изменением частоты вращения рабочих колес вентилятора.

Краны отопителя и заслонки воздухораспределителей управляются рычажками, расположенными в нижней части щитка приборов, слева от рулевой колонки. Верхний рычажок управляет краном отопителя, а два нижних — заслонками правого и левого воздухораспределителей. Переключатель электродвигателей вентиляторов расположен на приборной панели справа от рулевой колонки на пульте переключателей.

Эффективность отопления зависит от температуры охлаждающей жидкости в системе охлаждения двигателя. При температуре жидкости ниже 75 °С эффективность отопления резко падает. При температуре наружного воздуха до минус 10 °С для обогрева кабины при движении автомобиля следует использовать напор встречного потока воздуха, включая при этом электродвигатель только в случае необходимости. При более низкой температуре следует включать электродвигатели вентиляторов на низкую частоту вращения и, если этого не достаточно, переключать их на режим максимальной частоты.

Вентиляцию кабины в летнее время можно обеспечить путем изменения положения поворотных форточек, стекол дверей кабины, вентиляционного люка, а также через люк, имеющийся в передней панели правой части кабины.

Обтекатель предназначен для предотвращения забрызгивания стекол и ручек дверей, зеркал заднего вида при движении автомобиля по мокрому шоссе. На кабине предусмотрена установка двух обтекателей. Обтекатель — металлический щиток, имеющий четыре кронштейна для крепления к боковой панели передней части кабины.

Читать далее: Характеристика и устройство кабины автомобиля Урал-4320

Категория: - Автомобили Камаз Урал

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Устройство и работа сцепления автомобилей КамАЗ-5320 и КамАЗ-4310

Строительные машины и оборудование, справочник

Категория:

Автомобили Камаз Урал

Устройство и работа сцепления автомобилей КамАЗ-5320 и КамАЗ-4310

Устройство и работа сцепления автомобилей КамАЗ-5320 и КамАЗ-4310Сцепление установлено в картере, который изготовлен из алюминиевого сплава и выполнен заодно с картером переднего делителя коробки передач. Картер 5 по передней привалочной плоскости соединяется болтами с картером маховика двигателя, а с задней стороны к нему крепится картер коробки передач.

На автомобиле КамАЗ-4310 картер сцепления выполнен так, что передней привалочной плоскостью он соединяется болтами с картером маховика двигателя, а с задней стороны к нему крепится картер коробки передач. Передний делитель коробки передач на автомобиле КамАЗ-4310 не устанавливается.

Сцепление фрикционное, сухое, двухдисковое с периферийным расположением нажимных пружин. Ведущие и ведомые части сцепления, детали выключающего устройства и нажимные пружины 12 размещены в расточке маховика под кожухом.

К ведущим частям сцепления относятся маховик, средний ведущий диск, нажимной диск. Средний ведущий и нажимной диски имеют на наружной поверхности по четыре шипа, которые входят в пазы на цилиндрической поверхности маховика и передают на ведущие диски крутящий момент от двигателя. При этом одновременно обеспечивается возможность осевого перемещения дисков.

К ведомым частям сцепления относятся два ведомых диска. Ведомые диски стальные, снабжены фрикционными накладками, изготовленными из асбестовой композиции, соединяются со своими ступицами каждый через гаситель крутильных колебаний пружинно-фрикционного типа.

Ступицы ведомых дисков установлены на шлицах первичного вала переднего делителя передач. Между кожухом и нажимным диском установлены нажимные пружины, под действием которых ведомые диски зажимаются между нажимным диском и маховиком с суммарным усилием 10 500…12 200 Н (1050…1220 кгс).

Включающее устройство сцепления состоит из рычагов выключения, соединенных наружными концами с нажимным диском, а в средней части с опорными вилками, которые установлены в кожухе, упорного кольца рычагов выключения и муфты выключения с подшипником, установленных на цилиндрической части крышки подшипника первичного вала переднего делителя передач, и вилки выключения, укрепленной на валу.

При включенном сцеплении крутящий момент передается от маховика через шиповое соединение на средний ведущий и нажимной диски, затем на фрикционные накладки ведомых дисков и через гасители крутильных колебаний на их ступицы, которые установлены на первичном валу переднего делителя передач. Когда сцепление включено, упорное кольцо рычагов выключения отходит от подшипника муфты выключения 9 так, что образуется зазор А — — 3,2…4,0 мм, обеспечивающий полноту включения сцепления.

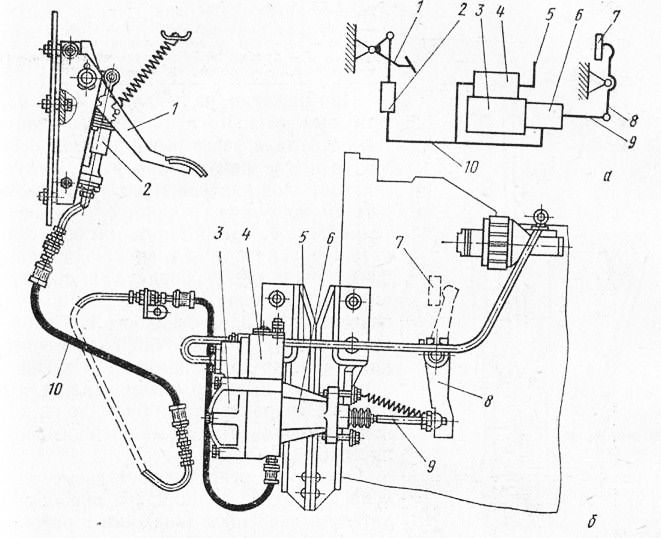

Рис. 4.2. Сцепление автомобилей КамАЗ-5320 и КамАЗ-4310:1 — маковик; 2 — средний ведущий диск; 3 — ведомый диск; 4 — нажимной диск; 6 — картер; 6 — кожух; 7 — опорная вилка; 8 — рычаг выключения; 9 — муфта выключения с подшипником; 10 — вилка выключения; 11 — упорное кольцо рычагов выключения; 12 — важимная пружина; А — зазор между упорным кольцом рычагов выключения и подшипником муфты выключения

При выключении сцепления муфта выключения с подшипником через упорное кольцо воздействует на внутренние концы рычагов выключения, которые поворачиваются на игольчатых подшипниках опорных вилок. Наружные концы рычагов выключения при этом оттягивают нажимной диск от заднего ведомого диска.

Рис. 4.3. Принципиальная схема соединения и размещение элементов привода управления сцеплением автомобилей КамАЗ-5320 и К.амАЗ-4310:а — принципиальная схема соединения элементов привода; 6 — размещение и крепление элементов привода; 1 — педаль сцепления; 2 — главный цилиндр; 3 — цилиндр пневмоуси-лителя; 4 — следящее устройство пневмоусилителя; 5 — воздухопровод; 6 — рабочий гидравлический цилиндр; 7 —муфта выключения с подшипником; 8 — рычаг; 9 — шток; 10 — трубопроводы и шланги гидропривода

Средний ведущий диск с помощью рычажного автоматического механизма, смонтированного на диске, самоустанавливается в среднее положение между торцами нажимного диска и маховика, освобождая передний ведомый диск.Таким образом, между ведущими и ведомыми дисками сцепления при полном его выключении имеются зазоры, которые обеспечивают разъединение ведущих и ведомых частей и «чистоту» выключения сцепления.

Читать далее: Устройство и работа привода сцепления автомобилей КамАЗ-5320 и КамАЗ-4510

Категория: - Автомобили Камаз Урал

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Устройство и работа рулевого управления автомобилей КамАЗ-5320, КамАЗ-4310

Строительные машины и оборудование, справочник

Категория:

Автомобили Камаз Урал

Устройство и работа рулевого управления автомобилей КамАЗ-5320, КамАЗ-4310

Устройство и работа рулевого управления автомобилей КамАЗ-5320, КамАЗ-4310Рулевое управление состоит из рулевого колеса, колонки рулевого управления, карданной передачи, углового редуктора, рулевого механизма, гидравлического усилителя (включающего клапан управления, радиатор, насос с бачком и рулевого привода.

Рис. 6.2. Колонка рулевого управления1 — вал; 2 — стопорное кольцо; 3 — подшипник; 4—труба; 5 — кронштейн; 6—втулка; 7 —стопорная шайба; 8 — гайка

Колонка рулевого управления (рис. 6.2) состоит из вала 1, трубы 4 и крепится к верхней панели кабины с помощью кронштейна, в нижней части.— к трубе, закрепленной к ее полу.

Вал установлен в трубе на двух шариковых подшипниках. Верхний подшипник стопорится упорным и разжимным кольцами, нижний — стопорной шайбой и гайкой. Осевой зазор в подшипниках регулируется также гайкой. Подшипники снабжены уплотнениями. Смазка в подшипники закладывается при сборке.

На верхнем конце вала крепится рулевое колесо. Нижний конец вала снабжен канавкой для крепления вилки карданной передачи.

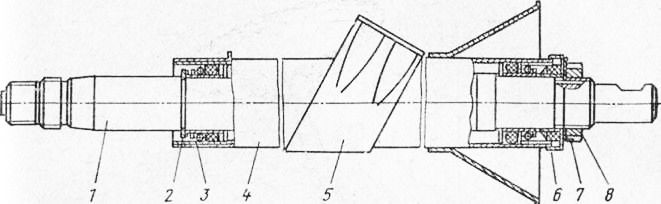

Карданная передача передает усилия от вала рулевой колонки на ведущую шестерню углового редуктора и состоит из вала (рис. 6.3), втулки и двух карданных шарниров.

Каждый шарнир состоит из вилок и крестовины с четырьмя игольчатыми подшипниками, установленными в стаканах. Подшипники снабжены уплотнительными кольцами, при сборке в каждый из них закладывается 1-1,2 г смазки. Перед сборкой карданной передачи во втулку также закладывают 2,8…3,3 г смазки и покрывают ею шлицы стержня и втулки.

При сборке карданной передачи шлицы вала и втулки соединяются так, чтобы вилки шарниров находились в одной плоскости. Это обеспечивает равномерное вращение валов.

Вилка шарнира, соединенная с втулкой, устанавливается на вал рулевой колонки; вилка вала соединяется с валом ведущей шестерни углового редуктора. Вилки фиксируются винтами-клиньями, входящими в отверстия, стопорятся гайками и шплинтуются.

Рис. 6.3. Карданная передача:1, 9 — вилки; 2 — игольчатый подшипник; 3 — стакан; 4 — крестовина; 6 — вал; 7 — уплотнение; 8 втулка; 10 крепежное отверстие

Рис. 6.4. Рулевой механизм:а— рулевой механизм в сборе с угловым редуктором: 1 — крышка; 2 — реактиЕный плунжер; 3 — корпус клапана управления; 4 — пружина; 5—регулировочная прокладка; 6 — подшипник; 7— ведущий вал с шестерней; 8— игольчатый подшипник; 9 — уплотнитель-ное устройство; 10 — корпус; 11 — ведомая шестерня; 12 — подшипник; 13 — стопорное кольцо; 14— крышка; 15 — упорное кольцо; 16 — кольцо; 17 — винт; 18 — перепускной клапан; 19 — колпачок; 20 — крышка; 21 — картер; 22 – поршень-рейка; 23 — пробка; 24 — винт; 25 — гайка; 26 — желоб; 27 — шарик; 28 — сектор; 29 — гайка; 30 — стопорная шпйба; 31 — кольцо; 32 — корпус; 33 — упорный подшипник; 34 — плунжер; 35 — пружина; 36 — золотник; 37 — шайба; 38 — гайка; 39 — регулировочный винт; 40 — гайка; 41 — крошка; 42 — уплотнение; 43 — кольцо; 44 — регулировочная шайба; 45 — упорное кольцо; 46 — вал сошкиб — угловой редуктор: 1 — ведущий вал с шестерней; 2 — уплотнительное устройство; 3 — крышка корпуса; 4 — корпус ведущей шестерни; 5,7, 10 — шарикоподшипники; 6 — регулировочная прокладка; 8, 15 — уплотнительные кольца; 9 — стопорное кольцо; И — ведомая шестерня; 12 — упорная крышка; 13 — корпус редуктора; 14 — распорная втулка

Уеловой редуктор передает усилие от карданной передачи на винт рулевого механизма. К его картеру он крепится шпильками. Передаточное отношение редуктора равно 1:1.

Вал (рис. 6.4) с ведущей шестерней установлен в корпусе на шариковом и игольчатом подшипниках. На валу шариковый подшипник фиксируется гайкой, тонкий край которой вдавлен в паз вала. Игольчатый подшипник фиксируется стопорным кольцом. В угловом редукторе рулевого механизма автомобиля КамАЗ-4310 ведущий вал с шестерней установлен на двух шариковых подшипниках в корпусе. На валу подшипники удерживаются гайкой. В связи с этими конструктивными изменениями соответственно изменена форма корпуса и крышки корпуса. Ведомая шестерня установлена в корпусе редуктора на двух шариковых подшипниках, закрепленных гайкой со стопорной шайбой. Осевые усилия воспринимаются крышкой и упорным кольцом. Ведомая шестерня соединена с винтом шлицами, что обеспечивает возможность его перемещения относительно шестерни. При этом золотник гидравлического усилителя, установленный на валу, может перемещаться относительно корпуса. Зацепление шестерен регулируется изменением толщины прокладок.

Рулевой механизм скомпонован совместно с угловым редуктором, клапаном управления и цилиндром гидравлического усилителя. Крепится болтами к кронштейну левой рессоры.

В картере рулевого механизма (рис. 6.4) размещены: винт с гайкой, поршень усилителя с зубчатой рейкой и зубчатый сектор с валом сошки. Картер рулевого механизма является одновременно цилиндром гидравлического усилителя.

Гайка соединена с поршнем установочными винтами. Винты после сборки закерниваются.

Для уменьшения сил трения в рулевом механизме винт вращается в гайке на шариках, размещенных в канавках винта и гайки. В отверстие и паз гайки установлены два желоба круглого сечения, образующие трубку. При повороте винта в гайке шарики, перекатываясь по винтовой канавке, попадают в трубку, состоящую из желобов, и вновь в винтовую канавку, т. е. обеспечивается непрерывная циркуляция шариков.

Зубчатый сектор с валом сошки установлен на бронзовой втулке в картере рулевого механизма и в отверстии боковой крышки, крепящейся к картеру. Для регулировки зазора в зацеплении рейки с сектором их зубья имеют по длине переменную толщину.

Регулировка зацепления и фиксация зубчатого сектора с валом сошки в осевом направлении обеспечивается винтом, ввернутым в боковую крышку. Головка регулировочного винта входит в отверстие вала сошки и упирается в упорное кольцо. Осевое перемещение вала сошки относительно головки винта не должно превышать 0,02…0,08 мм. Регулируется оно подбором толщины регулировочной шайбы. Винт после регулировки зазора зубчатого зацепления стопорится гайкой. В картер ввернут перепускной клапан, обеспечивающий выпуск воздуха из гидравлического усилителя. Клапан закрыт резиновым колпачком. На шлицы вала устанавливается и стопорится болтами сошка. В нижней части картера ввернута сливная пробка (см. рис. 6.4)

Гидравлический усилитель состоит из клапана управления (распределительного устройства) золотникового типа, гидравлического цилиндра-картера, насоса с бачком, радиатора, трубопроводов и шлангов.

Корпус клапана управления (рис. 6.4) крепится шпильками к корпусу углового редуктора. Золотник клапана управления установлен на переднем конце впита рулевого механизма на упорных подшипниках. Внутренние кольца подшипников большого диаметра прижаты гайкой к реактивным плунжерам, размещенным в трех отверстиях в корпусе совместно с центрирующими пружинами. Упорные подшипники с золотником зафиксированы на винте буртиком и гайкой. Коническая шайба устанавливается под гайку вогнутой стороной к подшипнику. В корпусе клапана с обеих сторон сделаны проточки. Поэтому упорные подшипники, золотник с винтом могут перемещаться в обе стороны от среднего положения на 1,1 мм (рабочий ход золотника), сдвигая при этом плунжеры и сжимая пружины.

В отверстиях корпуса клапана управления (рис. 6.5) установлены также перепускной и предохранительные клапаны и плунжеры с пружинами. Предохранительный клапан соединяет магистрали высокого и низкого давления масла при давлении 6500…7000 кПа (65…70 кгс/см2). Перепускной клапан соединяет полости цилиндра при неработающем насосе, уменьшая сопротивление усилителя при повороте колес.

Цилиндр гидроусилителя размещен в картере рулевого механизма. Поршень цилиндра снабжен уплотнительным кольном и масляными канавками.

Насос гидравлического усилителя установлен между блоками цилиндров двигателя. Вал насоса приводится во вращение от шестерни топливного насоса высокого давления.

Насос лопастного типа, двойного действия, т. е. за один оборот вала происходит два цикла всасывания и нагнетания. Насос (рис. 6.6) состоит из крышки, корпуса, ротора с валом, статора и распределительного диска. Вал, на шлицах которого установлен ротор, вращается на шариковом 4 и игольчатом подшипниках. Шестерня привода стопорится на валу шпонкой и крепится гайкой. В радиальных пазах ротора установлены лопасти.

Статор установлен в корпусе на штифтах и прижат к распределительному диску болтами.

Ротор с лопастями установлен внутри статора, рабочая поверхность которого имеет овальную форму. При вращении ротора его лопасти под действием центробежных сил и давления масла в центральной полости ротора прижимаются к рабочим поверхностям

Рис. 6.5. Клапан управления гидравлического усилителя:1, 10 — плунжеры; 2, 4,7, 8 — пружины; 3, 6, 12 — клапаны; 5 — колпак; 9 — корпус; 11— золЬтник; 13 — прокладка

статора, распределительного диска и корпуса, образуя камеры переменного объема.

При увеличении их объема создается разрежение и масло из бачка поступает в камеры. В дальнейшем лопасти, скользя по поверхности статора, смещаются по пазам к центру ротора, объем камер уменьшается и давление масла в них возрастает. При совпадении камер с отверстиями в распределительном диске масло поступает в полость нагнетания насоса. Рабочие поверхности корпуса, ротора, статора и распределительного диска тщательно отшлифованы, что уменьшает утечку масла.

В крышке корпуса установлен перепускной клапан с пружиной. Внутри перепускного клапана размещен предохранительный шариковый клапан с пружиной, ограничивающий давление в насосе до 7500…8000 кПа (75…80 кгс/см2).

Предохранительный клапан насоса регулируется на давление открытия на 500 кПа (5 кгс/см2) выше, чем давление открытия предохранительного клапана (рис. 6.5), расположенного в рулевом механизме.

Рис. 6.6. Насос гидраьлического усилителя:1 — шестерня; 2 — вал; 3 — шпонка; 4 — подшипник; 5 — кольцо; б — уплотнение; 7— игольчатый подшипник; 8 — крышка; 9— указатель уровня масла; 10 — болт; 11 — прокладка; 12— стойка фильтра; 13 — предохранительный клапан; 14 —крышка; 15 — прокладка; 16 — бачок; 17 — сетчатый фильтр; 18 — коллектор; 19 — трубка; 20 — прокладка; 21 — крышка; 22 — предохранительный клапан; 23 — перепускной клапан; 24 — распределительный диск; 25 — лопасть; 26 — статор; 27 — корпус; 28—ротор

Применительно к гидросистеме рулевого усилителя управления автомобиля КамАЗ-4310 давление открытия предохранительного клапана в корпусе клапана управления установлено 7500… 8000 кПа (75…80 кгс/см2), а давление открытия предохранительного клапана в насосе — 8500…9000 кПа (85…90 кгс/см2).

Перепускной клапан и калиброванное отверстие, соединяющее полость нагнетания насоса с выходной магистралью, ограничивают количество циркулирующего в усилителе масла при повышении частоты вращения ротора насоса.

На корпусе (см. рис. 6.6) насоса через прокладку крепится коллектор, обеспечивающий создание избыточного давления в канале всасывания, что улучшает условия работы насоса, снижая шум и износ его деталей.

Рис. 6.7. Привод рулевого управления:1 — крышка: 2 —прокладка; 3, 16 — пружины; 4, 6, 14, 15 — вкладыши; 5, 13 — пальцы; 7 — маслснка; 8 — наконечник тяги; 9, 12, 20 — уплотнительные накладки; 10 — поперечная тяга; 11 — продольная тяга; 17 — прокладка; 18 — резьОовая крышка; 19— шайба

Бачок с крышкой заправочной горловины и фильтром крепится винтами к корпусу насоса. Крышка бачка крепится болтом к стойке фильтра. Стыки крышки с болтом и корпусом уплотнены прокладками. В крышке установлен предохранительный клапан, ограничивающий- давление внутри бачка. Масло, циркулирующее в гидравлической системе усилителя, очищается в сетчатом фильтре. В пробке заливной горловины укреплен указатель уровня масла.

Радиатор предназначен для охлаждения масла, циркулирующего в гидравлическом усилителе. Радиатор в виде согнутой вдвое оребренной трубки, изготовленной из алюминиевого сплава, крепится перед радиатором системы смазки двигателя планками и винтами.

Узлы гидравлического усилителя соединены между собой шлангами и трубопроводами высокого и низкого давления. Шланги высокого давления имеют двойную внутреннюю оплетку; концы шлангов заделывают в наконечники.

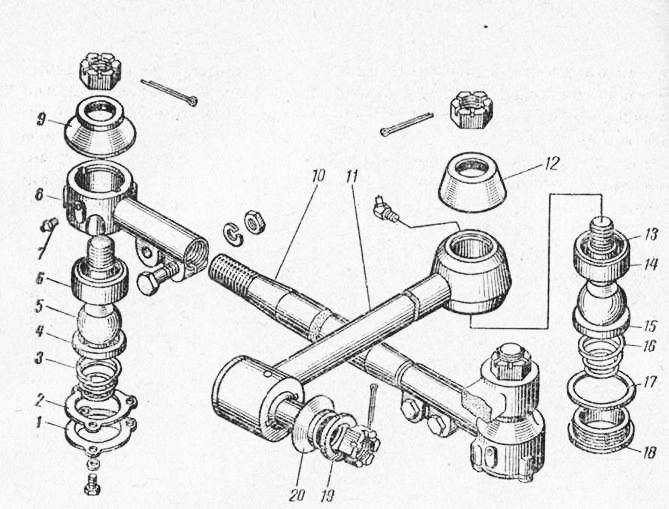

Привод рулевого управления состоит из сошки, продольной и поперечной рулевых тяг и рычагов.

Рычаги новоротных кулаков, шарнирно соединенные с поперечной тягой, образуя рулевую трапецию, обеспечивающую поворот управляемых колес на соответствующие углы. Рычаги вставлены в конические отверстия кулаков и крепятся с помощью шпонок и гаек.

На резьбовые концы поперечной тяги (рис. 6.7) навинчиваются наконечники, являющиеся головками шарниров. Вращением наконечников регулируется схождение колес спереди, компенсирующее возможное в эксплуатации их расхождение вследствие износа деталей, которое повышает износ шин и утяжеляет управление автомобилем. Наконечники тяги фиксируются болтами. Шарнир тяги состоит из пальца со сферической головкой, вкладышей, прижимаемых пружиной к головке, деталей крепления и уплот нения. Пружина обеспечивает беззазорное соединение и компенсирует износ поверхностей деталей.

Продольная тяга откована совместно с головками шарниров. Шарниры закрываются резьбовыми крышками и уплотнительными накладками. Смазка шарниров производится через масленки. Поворотные оси-шкворни колес установлены с боковыми наклонами в поперечной плоскости внутрь на 8°. Поэтому при повороте колес передняя часть автомобиля слегка приподнимается, что создает стабилизацию управляемых колес (стремление управляемых колес вернуться к среднему положению после поворота).

Наклон шкворней в продольной плоскости назад на 3° создает стабилизацию управляемых колес за счет центробежных сил, возникающих при повороте.

При отпускании рулевого колеса после поворота нормальная нагрузка на управляемые колеса и центробежные силы создает стабилизирующие моменты, автоматически возвращающие управляемые колеса к среднему положению. Это существенно облегчает управление автомобилем. Оси вращения колес наклонены наружными концами вниз на 1°, образуя развал колес, что затрудняет появление обратного развала колес в эксплуатации вследствие износа подшипников. Движение с обратным развалом увеличивает износ шин и утяжеляет управление автомобилем.

В рулевом приводе автомобиля КамАЗ-4310 поперечная рулевая тяга имеет П-образную форму в связи с наличием картера главной передачи переднего ведущего моста.

Работа рулевого управления. При прямолинейном движении золотник (рис. 6.8) клапана управления удерживается пружинами в среднем положении. Масло, подаваемое насосом, проходит через кольцевые щели клапана управления, заполняет полости цилиндра и через радиатор сливается в бачок. С увеличением частоты вращения ротора интенсивность циркуляции и нагргв масла в гидравлическом усилителе возрастают. Перепускной клапан ограничивает циркуляцию масла. При повышении расхода масла создается перепад давлений на торцевых поверхностях клапана вследствие увеличения сопротивления калиброванного отверстия. Когда усилие от разности давлений на клапан превысит силу пружины, он сместится и соединит нагнетательную полость насоса с баком. При этом большая часть масла будет циркулировать по контуру насос — бак— насос.

При повороте рулевого колеса усилие через карданную передачу, угловой редуктор передается на винт рулевого механизма.

Если для поворота колес требуются значительные усилия, то винт, ввинчиваясь в гайку (или вывинчиваясь из нее), сместит упорный подшипник и золотник, сдвигая при этом плунжер и сжимая центрирующие пружины. Смещение золотника в корпусе изменяет сечение кольцевых щелей, связанных с полостями цилиндра. Уменьшение сечения щели слива с одновременным повышением количества масла вследствие увеличения сечения щели нагнетания приводит к повышению давления в одной из полостей цилиндра. В другой полости цилиндра, где изменение сечений щелей противоположное, давление масла не возрастает. Если разность давлений масла на поршень создает силу, большую силы сопротивления, то он начинает двигаться. Перемещение поршня через зубчатую рейку вызывает поворот сектора и далее, через рулевой привод, поворот управляемых колес.

Непрерывный поворот рулевого колеса поддерживает смещение золотника в корпусе, перепад давления масла в полостях цилиндра, перемещение поршня и поворот управляемых колес.

Остановка рулевого колеса приведет к остановке поршня и управляемых колес в тот момент, когда поршень, продолжая движение под действием перепада давлений масла, сместит винт с золотником в осевом направлении к среднему положению. Изменение сечений щелей в клапане управления приведет к уменьшению давления в рабочей полости цилиндра, поршень и управляемые колеса остановятся. Таким образом обеспечивается «следящее» действие усилителя по углу поворота рулевого колеса.

Нагнетательная магистраль насоса подает масло между плунжерами. Чем больше сила сопротивления повороту колес, тем выше давление масла в магистрали и на торцах плунжеров, а следовательно, и сила сопротивления их перемещению при смещении золотника. Так создается «следящее» действие по силе сопротивления повороту колес, т. е. «ощущение» дороги.

При предельном значении давления масла 7500…8000 кПа (75…80 кгс/см2) открываются клапаны, предохраняя гидравлическую систему усилителя от повреждений.

Для быстрого выхода из поворота отпускают рулевое колесо. Совместным действием реактивных плунжеров и пружин золотник смещается и удерживается в среднем положении. Управляемые колеса под действием стабилизирующих моментов поворачиваются к среднему положению, смещают поршень и выталкивают жидкость в сливную магистраль. По мере приближения к среднему положению стабилизирующие моменты уменьшаются и колеса останавливаются.

Самопроизвольный поворот колес под действием ударов о неровности дорог возможен только при перемещении поршня, т. е. Еыталкивании порции масла из цилиндра в бак. Таким образом, усилитель работает как амортизатор, снижая ударные нагрузки и уменьшая самопроизвольные повороты рулевого колеса.

В случае внезапной остановки двигателя, насоса или потери масла сохраняется возможность управления усилиями водителя. Водитель, поворачивая рулевое колесо, смещает плунжеры золотником до упора в корпус клапана управления, и далее поворот обеспечивается только за счет механической связи деталей рулевого управления. Усилие на рулевом колесе при этом возрастает. Для снижения силы сопротивления при перемещении поршня перепускной клапан, размещенный в плунжере, обеспечивает перетекание масла из полостей цилиндра.

Читать далее: Устройство и работа рулевого управления автомобиля Урал-4320

Категория: - Автомобили Камаз Урал

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт КамАЗ. Устройство автомобилей КамАЗ в вопросах и ответах. Ремонт КамАЗ. Схемы и иллюстрации

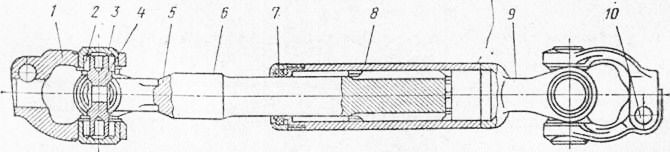

Передняя подвеска (см.рис. Подвеска передняя) — на двух продольных полуэллиптических одноушковых рессорах, гидравлических телескопических амортизаторах с резиновыми буферами ограничения хода, задние концы рессор - скользящие.

Подвеска автомобилей КамАЗ-53229 и КамАЗ-65115 снабжена стабилизатором поперечной устойчивости (см. рис. Стабилизатор передней подвески), который увеличивает угловую жесткость подвески, уменьшая угол крена подрессоренной части автомобиля при действии поперечной (боковой) силы, повышает устойчивость автомобиля.

Задняя подвеска (см.рис. Подвеска задняя и Установка задней подвески – поперечный вид) — балансирная, на двух полуэллиптических рессорах с реактивными штангами. Концы рессор скользящие по опорам, приваренным к балкам мостов.

Передняя подвеска автомобилей моделей 5320, 5410, 5511 и 55102 (рис. 1) осуществлена на двух продольных полуэллиптических рессорах, работающих совместно с двумя телескопическими амортизаторами и двумя полыми резиновыми буферами сжатия. Средняя часть рессоры прикреплена двумя стремянками 7 к площадке балки переднего моста. Между рессорами и балкой установлены кронштейны 10 амортизаторов 11.

Передние концы рессор ушками 23 прикреплены к кронштейнам 20. Задние концы передних рессор скользящие, опираются на сменные сухари 15 и боковые вкладыши 19.

Рессора состоит из пятнадцати листов. Коренной и пятнадцатый листы прямоугольного сечения, остальные листы Т-образного сечения. На автомобиле КамАЗ-55111 все листы рессоры имеют прямоугольный профиль. К скользящему концу коренного листа прикреплена накладка 16, предохраняющая его от изнашивания. Пальцы рессор смазываются с помощью масленки 24.

Два амортизатора передней подвески соединены с рамой автомобиля и передним мостом пальцами с резиновыми втулками. Для ограничения хода передней подвески служат резиновые полые буферы 6, закрепленные на лонжеронах рамы. Передняя подвеска автомобилей моделей 53211, 53212, 53213 и 54112 в отличие от подвески, описанной выше, имеет стабилизатор поперечной устойчивости, который увеличивает угловую жесткость подвески, уменьшая угол крена подрессоренной части при действии на автомобиль поперечной (боковой) силы, повышает устойчивость при движении.

Штанга стабилизатора в средней части закреплена на балке переднего моста в резиновых втулках с помощью обойм, накладок и стремянок. Концы штанги стабилизатора шарнирно соединены стойками, резиновыми втулками, шайбами и гайками с кронштейнами, установленными на раме.

Задняя подвеска автомобилей моделей 5320 и 5410 (рис. 2) балансирная, на двух продольных полуэллиптических рессорах. Рессоры имеют девять листов: первый — третий листы прямоугольного сечения, остальные — Т-образного. В средней части рессоры прикреплены стремянками 4 и накладками 3 к башмаку 6 рессоры. Концы рессор опираются на опоры 9. При прогибе рессор концы их скользят в опорах. При ходе мостов вниз рессоры удерживаются в опорах пальцами №. Для ограничения хода мостов вверх и смягчений их ударов о раму на лонжеронах установлены буфера.

Толкающие усилия и реактивные моменты передаются на раму шестью реактивными штангами 2. Реактивные штанги имеют одинаковую конструкцию. Каждая штанга заканчивается двумя головками, расположенными под углом 180°. В головке реактивной штанги расточено отверстие, в которое установлены внутренний вкладыш, шаровой палец и наружный вкладыш. Наружный вкладыш поджат пружиной и закрыт крышкой. Для смазывания вкладышей в головках предусмотрена масленка. Для предохранения шарнира реактивной штанги от вытекания смазочного материала и загрязнения на коническую поверхность пальца поставлен с натягом сальник. Сальник одной стороной упирается в торец кронштейна или рычага, а другой, рабочей прижимается к торцу головки. Гайки пальцев верхних реактивных штанг зашплинтованы.

Балансирное устройство состоит из двух осей, запрессованных в кронштейны, и башмаков 6 рессоры с запрессованными в них втулками из антифрикционного материала.

Кронштейны балансирного устройства соединены стяжкой 15 и закреплены шпильками на кронштейнах 14 задней подвески, которые, в свою очередь прикреплены болтами к лонжеронам рамы. В крышке 5 башмака имеется отверстие с пробкой для заливки масла. Для предотвращения вытекания масла в башмаках установлены резиновые манжеты, а для защиты уплотнений от грязи — уплотнительные кольца.. Башмаки 6 закреплены на осях разрезными гайками стянутыми болтами.

Задняя подвеска автомобилей моделей 53212, 54112, 53211, 5511 (рис. 3), 53213 в отличие от задней подвески (см. рис. 2) имеет балансирное устройство с одной осью 1, запрессованной в кронштейне 2 балансира. Для крепления рессоры на балансире применены усиленные стремянки 19 диаметром 30 мм

Рис 1. Передняя подвеска автомобилей моделей 5320, 5410, 5511, 55102:

1- болт крепления ушка; 2-17 — стяжные болты; 3 — накладка ушка; 4 — рама автомобиля; 5, 10 — кронштейн амортизатора, верхний и нижний; 6 — буфер рессоры; 7 — стремянка рессоры; 8 — накладка; 9 — штифт; 11—амортизатор; 12 — хомут, 13 — задний кронштейн рессоры; 14 — палец сухаря; 15 - сухарь; 16 — накладка коренного листа; 18 - втулка; 19 — вкладыш; 20 — передний кронштейн рессоры; 21 — палец ушка; 22 — втулка ушка; 25 — ушко рессоры; 24 - масленка

Рис. 2. Задняя подвеска автомобилей моделей 5320, 5410: 1- передняя рессора; 2 — реактивная штанга; 3 — накладка рессоры: 4 —стремянка рессоры; 5 — крышка башмака рессоры; 6 - башмак рессоры; 7 — ступица колеса; 8 — промежуточный мост; 9 - опора рессоры; 10 — палец опоры рессоры; 11 - нижний реактивный рычаг; 12 — верхний реактивный рычаг; 13 - Кронштейн 6алансирного устройства с осью; 14 - кронштейн; 15 — стяжка кронштейнов оси 6алансираого устройства; 16 - гайка стремянки; 17— задний мост; 18 — кронштейн верхней реактивной штанги.

Рис. 3. Задняя подвеска автомобилей моделей 53212, 54112, 5511, 53211, 53213:

1 — ось; 2 — кронштейн балансира; 3 — упорное кольцо башмака рессоры; 4 — манжета; 5 — реактивная штанга; 6 — распорная втулка; 7 — заклепка; 8 - ограничитель качания мостов; 9 — нижний реактивный рычаг; 10 — пружинная шайба; 11 — гайка; 12 — пробка; 13 — крышка башмака; 14 - прокладка; 15 — гайка крепления башмака; 16 — втулка башмака; 17 — болт; 18 — башмак рессоры; 19 — стремянка рессоры; 20, 21 — листы рессоры; 22 — передняя опора рессоры

Рис. 3. Задняя подвеска автомобилей моделей 53212, 54112, 5511, 53211, 53213:

1 — ось; 2 — кронштейн балансира; 3 — упорное кольцо башмака рессоры; 4 — манжета; 5 — реактивная штанга; 6 — распорная втулка; 7 — заклепка; 8 - ограничитель качания мостов; 9 — нижний реактивный рычаг; 10 — пружинная шайба; 11 — гайка; 12 — пробка; 13 — крышка башмака; 14 - прокладка; 15 — гайка крепления башмака; 16 — втулка башмака; 17 — болт; 18 — башмак рессоры; 19 — стремянка рессоры; 20, 21 — листы рессоры; 22 — передняя опора рессоры

Рессора состоит из четырнадцати листов: первый - третий и четырнадцатый листы прямоугольного сечения, остальные Т-образного.

Опоры 22 рессоры и нижние реактивные рычаги 9 для повышения ремонтоспособности выполнены съемными, зафиксированы на мостах установочными пластинами и закреплены шпильками. Для ограничения хода мостов вниз на опорах установлены ограничители 8 качания мостов.

Задняя подвеска автомобиля КамАЗ-55111 в отличие от подвески, описанной выше, имеет одиннадцать листов прямоугольного профиля, реактивные штанги увеличенного диаметра, втулку башмака из бронзы и защитную чашку уплотнения башмака. Задняя подвеска автомобиля модели 55102 отличается от показанной на рис. 91 наличием одной оси, запрессованной в кронштейны балансира, и отсутствием стяжки 15.

Задняя подвеска автомобилей КамАЗ: 1 - буфер задней рессоры; 2 - рычаг реактивный; 3 - рессора; 4 - штанга реактивная; 5 - гайка; 6 - накладка рессоры; 7 - стремянка рессоры; 8 - палец опоры рессоры; 9, 16 - шпильки; 10 - втулка разжимная; 11 - опора рессоры; 12 - мост задний; 13 - кронштейн нижней реактивной штанги; 14 - мост промежуточный; 15 -кронштейн верхней реактивной штанги; 17 - лонжерон; 18 - прокладка кронштейна задней подвески; 19 - башмак рессоры; 20 - прокладка крышки башмака; 21 - гайка крепления башмака; 22 - пробка заливная; 23 - крышка башмака; 24 - болт стяжной гайки крепления башмака; 25 - втулка башмака; 26 - кольцо уплотнительное; 27 -кольцо упорное; 28 - манжета; 29 - гайка крепления стяжки кронштейнов; 30 -обойма манжеты; 31 - ось башмака; 32 -гайка крепления шарового пальца; 33 -кронштейн балансира; 34-стяжка кронштейнов балансира

Реактивная штанга: 1 - масленка; 2 - гайка; 3 -шайба пружинная; 4 - сальник; 5 - штанга; 6 - заклепка; 7 - вкладыш внутренний; 8 - палец; 9 - вкладыш наружный; 10 - пружина; 11 - прокладка; 12 - крышка

Реактивная штанга: 1 - масленка; 2 - гайка; 3 -шайба пружинная; 4 - сальник; 5 - штанга; 6 - заклепка; 7 - вкладыш внутренний; 8 - палец; 9 - вкладыш наружный; 10 - пружина; 11 - прокладка; 12 - крышка

kamaz.interdalnoboy.com

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)