|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Тормозная система Урала-4320: неисправности. Тормозная лягушка урал 4320

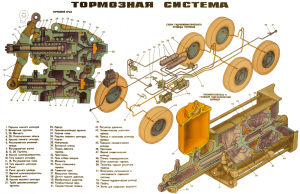

Тормозная система Урал 4320

Темой представленной сегодня статьи будет тормозная система авто Урал 4320. Главной задачей тормозной системы является управление скоростью машины, ее остановкой, а также удержанием ее в одном расположении с помощью силы, которая возникает между дорогой и колесами машины при остановке. В представленной статье мы ответим на такие вопросы:

- Что собой представляет тормозная система авто Урал 4320?

- Как устроена тормозная система;

- Сколько тормозных систем установлено на авто марки?

- Как функционирует тормозная система?

- Основные неисправности тормозной системы Урал 4320;

- С чем могут быть связаны различные неисправности тормозной системы авто?

- Диагностика тормозной системы Урал 4320 на стенде;

- Как проводится регулирование механизма торможения?

- Замена тормозной жидкости на авто марки Урал 4320.

Основная информация

Система торможения обеспечивает перемену скоростей передвижения машин, которая происходит по сигналу владельца автомобиля или электрического руководства. Вторым назначением считается сбережение транспортного средства в неподвижном состоянии по отношению к дорожному покрытию, во время остановки. Тормозящая сила образовывается благодаря машинному двигателю, механизму торможения колес машины, электронному или гидравлическому замедляющему тормозу, располагавшемуся в трансмиссии. Для обеспечения функционирования всех ранее перечисленных функций на авто марки Урал 4320 устанавливают три типа тормозных систем. Следственно возникает вопрос, какие именно системы торможения устанавливаются на авто марки УРАЛ 4320?

- Рабочий тормозная система. Эта система используется на всех без исключения скоростях автомобиля Урал 4320 для полной остановки или уменьшения скорости. Причем она начинает работать почти одновременно с нажатием на тормоз. Этот тип является почти самым эффективным в сравнении с другими.

- Стояночная тормозная система. Необходима для удержания транспортного средства на месте на протяжении какого-то определенного периода времени. Именно благодаря ей исключается возможность передвижения машины без команды владельца автомобиля.

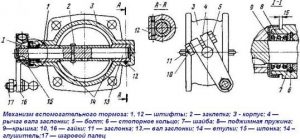

- Вспомогательная тормозная система. Вспомогательный тип применяется на машинах, имеющих большой вес, для остановки на различных спусках. Очень часто так происходит, что функционирование данной системы обеспечивается благодаря машинному двигателю, на котором трубопровод закрывается с помощью заслонки.

Также автомобили оснащаются аварийной растормаживающей системой на стояночный тип тормозов, приводом тормозов прицепа, аварийной сигнализацией о функционировании системы торможения и системой контроля. Также может устанавливаться запасная тормозная система, которая применяется тогда, когда главный блок неисправен. Такой тип блока торможения может быть 2 типов, автономным или же частично функционирующим благодаря рабочей системе.

Тормозная система авто Урал 4320 оснащается такими механизмами и аппаратами:

- Тормозной механизм;

- Тормозной кран;

- Пневматические цилиндры;

- Автоматический регулятор сил торможения;

- Ресиверы;

- Манометр;

- Датчики;

- Клапаны;

- Компрессор;

- Регулировочный рычаг;

- Распределитель влаги;

- Регулятор давления;

- Пневмопровод;

- Кран для прицепа;

- Четырехконтурный защитный клапан;

- Механизм вспомогательной системы торможения.

Принцип функционирования механизма торможения

Давайте рассмотрим принцип действия тормозящей системы Урал 4320. При нажатии на педаль тормоз нагрузка будет переходить к усилителю, создающему дополнительное сопротивление на главном цилиндре. Поршень такого цилиндра сгоняет всю жидкость в цилиндрах машинных колес при помощи трубопроводов. Причем одновременно с этим процессом увеличивается давление жидкости привода. С помощью поршней цилиндров машинных колес тормозящие колодки перемещаются к дискам, или барабанам.

После нажатия на педаль тормоз возрастает давление жидкости, а значит, активируются механизмы остановки, которые замедляют вращение машинных колес и образовывают силы торможения в тех местах, где машина контактирует с дорожным покрытием. Причем чем больше будет прикладываться сила к педали, тем эффективнее и быстрее произойдет остановка автомобильных колес. Давление жидкости в момент остановки может достигать от десяти до пятнадцати мегапаскалей.

В момент окончания остановки педаль при воздействии пружины возврата переходит в обратное положение. Также в обратное расположение переходит поршень основного цилиндра. Части пружин отводятся от барабанов при помощи колодок. Тормозная жидкость переходит в основной цилиндр из цилиндров автомобильных колес благодаря трубопроводам. Таким образом, проходит понижение давления системы торможения Урал 4320. Эффективность системы торможения сильно увеличивается благодаря использованию устройств безопасности транспортного средства.

Неисправности системы торможения

Главной задачей проведения диагностики авто считается обнаружение неисправности тормозной системы Урал 4320, а также их устранение при минимальном использовании денежных средств. Кроме того, своевременное обнаружение неисправностей системы торможения позволит вам избежать больших денежных трат, потому как вы сможете предотвратить поломку. В специализированных центрах диагностика проводится на специальном стенде, но вы и сами можете ее провести в домашних условиях. Для определения неисправности нужно внимательно относиться к своему транспортному средству и регулярно проводить проверку функционирования основных элементов системы торможения.

Рассмотрим алгоритм проведения проверки индикатора состояния системы торможения на автомобиле Урал 4320:

- Немного ослабляем гайки, которые закрепляют проводки на включателе индикатора состояния тормозов;

- Выкручиваем включатель индикатора состояния из пневматического усилителя;

- Затягиваем гайки, закрепляющие проводки;

- Включаем приборы;

- Замыкаем корпус включателя на массу транспортного средства и нажимаем на клавишу до упора.

Если контрольный индикатор загорается, то индикатор состояния тормозов исправен. То же самое необходимо сделать и с другим включателем индикатора состояния. Если индикатор не загорается, то его нужно заменить.

Также нужно проверять функционирование пневматического привода на авто марки Урал 4320. Для этого нужно выполнять такие действия:

- Подключаем контрольные манометры к клапанам контрольного вывода;

- Заполняем пневматическую систему воздухом до того момента, пока не начнет срабатывать регулятор давления.

Обратите внимание на то, что в функционирующих контурах привода торможения давление должно колебаться в пределах от 650 до 800 кило Паскалей. Такое же давление должно быть на двухстрелочном и контрольном манометрах. Регулярно проверяя основные элементы системы торможения вы сможете избежать частое возникновение различных поломок.

Итак, рассмотрим основные неисправности системы торможения Урал 4320?

- Медленно заполняются воздушные баллоны. В основном причина такой неисправности возникает из-за образования различных трещин и повреждений баллона.

- Не до конца заполняются баллоны с воздухом 3 и 4 контуров. Это может быть связано с засорением трубопровода или же повреждением двойного защитного клапана.

- Не до конца заполняются баллоны с воздухом 1 и 2 контуров. Причина может заключаться в засорении трубопроводов и тройного клапана, а также отсутствии зазора в тройном защитном клапане.

- Не до конца заполняются баллоны на прицепе. Чаще всего такая неисправность возникает из-за поломки узлов руководства тормозами прицепа.

- Очень высокое или слишком маленькое давление в баллонах с воздухом 1 и 2 контуров. В таком случае нужно провести регулировку регулятора давления, а также проверить функционирование двухстрелочного манометра.

- Не работает педаль тормоза. Причиной может быть плохо отрегулированный кран тормоза, поломка клапана, ограничивающего давление, или тормозного крана, неправильно установлен привод регулятора крана торможения, а также большой ход штоков камер торможения.

- Неисправны запасные и стояночные тормоза. Причина поломки может заключаться в поломке ускорительного клапана, крана аварийного растормаживания, большой ход штоков камер или неправильно установленный привод регулятора крана тормоза.

- Машина не снимается с запасного или стояночного тормоза. Такая неисправность может быть связана с утечкой воздуха из 3 контура, поломкой упорного подшипника энерго-аккумулятора, а также поломка атмосферного вывода клапана ускорения.

- В момент использования добавочной системы торможения невозможно торможение. Такая поломка может быть связана с поломкой пневматического крана, включающего добавочный тормоз, с поломкой заслонок или электромагнитного клапана.

- Попадание масла в пневматические системы. В таком случае нужно будет проверить кольца поршня, а также цилиндры компрессора.

Как проводится регулирование механизма торможения?

Проверять механизм торможения лучше всего в специализированных центрах техобслуживания, но отрегулировать его можно своими руками. Итак, как проводится регулирование?

- Отключаем стояночный тормоз;

- Ослабляем гайки, которые закрепляют колодки;

- Сближаем эксцентрики так, чтобы они располагались метками друг к другу;

- Прокачиваем сжатый воздух;

- Вытягиваем палец штока камеры торможения. Для этого нужно нажать на эксцентрики и отцентровать колодки по отношению к барабану автомобиля;

- Проверяем плотность прилегания колодок к барабану;

- Затягиваем осевые гайки;

- Останавливаем подачу воздуха и присоединяем шток камеры торможения;

- Проверяем оси червяка рычага регулировки так, чтобы свободный ход штока находился в приделах от 20 до 30 миллиметров;

- Проверяем, заедают ли штоки при подаче сжатого воздуха;

- Проверяем, свободно ли вращается барабан торможения.

В результате правильной регулировки, между барабаном и колодками будут такие зазоры:

- У разжимного кулака около 0,4 миллиметров;

- У осей колодок около 0,2 миллиметров.

Похожие статьи:

autodont.ru

Регулировка тормозной системы Урал 4320, 5557

Тормозная система Урала марок 4320 и 5557 состоит из четырёх основных комплексов – рабочего, аварийного, вспомогательного и стояночного (ручного) тормоза. Каждый из тормозов действует независимо от других и на свою область.

Выход из строя любого из них никак не отражается на функциональности остальных, что обуславливает дополнительную безопасность и надёжность всей тормозной системы Урала.

Устройство тормозного механизма автомобиля Урал 4320 и 5557

Рабочая тормозная система Урала обозначенных марок предназначена для обеспечения постепенного торможения автомобиля частично или до полной остановки, не завися при этом от скорости его движения до начала торможения, особенностей местности (спуск или подъём), специфики дорожного покрытия и других факторов.

Тормозная система Урал

Тормозная система автомобиля Урал моделей сборки 4320 и 5557 имеет привод смешанного типа (пневмогидравлика), состоящий из двух контуров. При этом она отвечает за торможение всех шести колёс, включая прицеп, причём передние и задние притормаживаются отдельно (по мостам).

Процесс торможения запускается посредством педали тормоза из кабины водителя, которая тягами и рычагами соединена с тормозным краном, состоящим из двух секций.

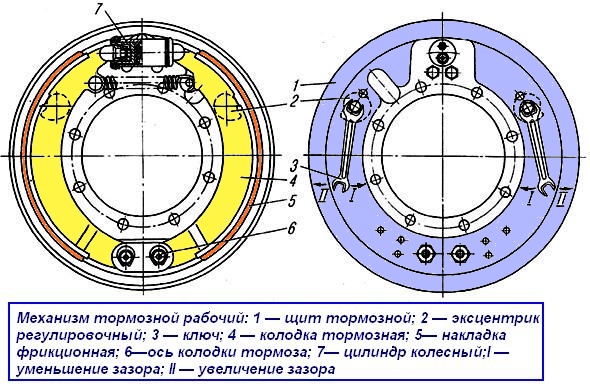

Устройство рабочего тормоза:

- Колёсный цилиндр, состоящий из двух частей, расположенных в одном корпусе.

- Тормозной щит.

- Эксцентрик для регулировки, которая осуществляется поворотом болта с помощью ключа.

- Тормозные колодки, установленные на опорных осях.

- Фрикционная накладка.

- Соединительные элементы – шланги, шайбы, держатели, клапаны и другие.

Устройство рабочего тормоза Урал 4320

Процесс регулировки тормоза

Алгоритм регулировки рабочего тормоза включает в себя следующую последовательность действий:

Регулировка рабочего тормоза Урал 4320

- Используя ключ, необходимо повернуть до упора эксцентрики обеих тормозных колодок.

- Левый эксцентрик необходимо вращать против хода стрелки часов, а правый – по её ходу.

- Ослабить эксцентрики, повернув их в обратную сторону на половину головки осевого болта, что сопоставимо с поворотом ключа на 30 градусов.

- Проделать обозначенные выше действия для всех колёс.

- Проверить правильность регулировки, оценив, имеется ли нагрев барабанов тормозов во время движения Урала.

При настройке тормозов важно соблюдать осторожность и не изменять заводское расположение в тормозных колодках их опорных осей. Настраивать зазоры необходимо только параллельно со сменой фрикционных накладок или самих колодок. Это делается посредством поворота опорных осей и вставки специального щупа, длина которого 200 мм, а толщина зависит от положения края накладки и может иметь значения 0,2 и 0,35 мм. Замасленные накладки требуется тщательно промыть бензином.

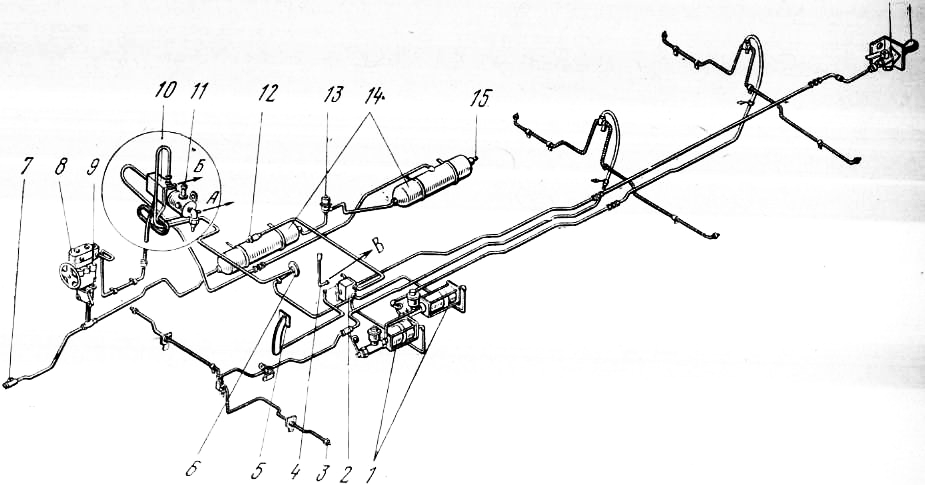

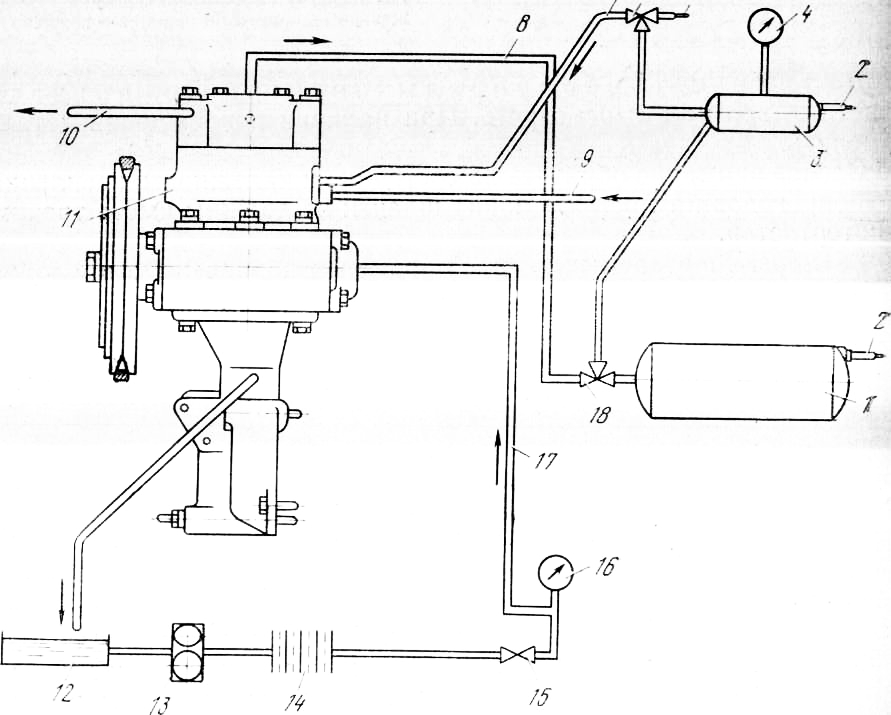

Устройство пневмогидравлического привода

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Гидропневматический привод тормозных механизмов

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Пневматический усилитель тормозов автомобиля Урал

Состав третьего контура:

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

Составляющие тормозной системы Урал 4320

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.

Функции аварийного торможения

Основная функция аварийной тормозной системы Урала – это выполнять торможение и остановку автомобиля в случае выхода из строя рабочего тормоза. Эту ответственность берёт на себя один из исправных контуров.

Ручной тормоз Урала

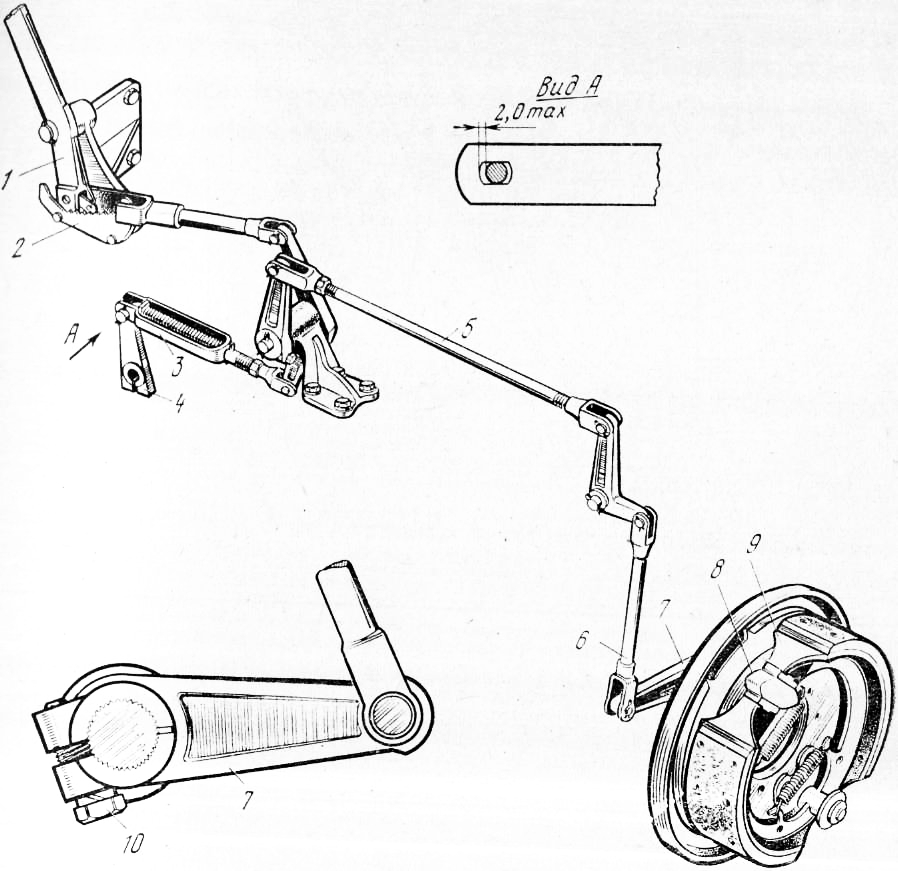

Стояночный тормозной механизм Урала (ручной тормоз) предназначен для торможения Урала во время стоянки и на уклонах (во время движения применяется только в экстренных случаях). Привод ручного тормоза механический, а рычаг расположен сбоку от водительского кресла под правой рукой.

Рычаг ручного тормоза связан и с рычагом торможения прицепа – при поднятии его в верхнее положение запускаются также тормоза прицепа.

Стояночный тормозной механизм Урала

Принцип действия ручного тормозного механизма Урала такой:

- При поднятии рычага усилие от него, минуя промежуточный, передаётся на разжимной рычаг.

- От рычага через штангу импульс переходит на одну из колодок – если барабан вращается против хода стрелки часов, то к левой, по ходу – к правой.

- Колодка отсоединяется от опорного пальца, прижимается к барабану, проворачивается по ходу вращения и прижимает вторую колодку.

Регулировка зазора тормозных колодок автомобиля Урал-4320

Вспомогательный тормоз

Вспомогательная система торможения Урала предназначена для использования на длительном спуске. Кнопка управления находится на полу кабины. При нажатии на неё происходит следующее:

Механизм вспомагательного тормоза автомобиля Урал

- В пневматические цилиндры поступает сжатый воздух, который воздействует на поршни и перемещает их.

- Поршни перекрывают заслонки – в выпускных газопроводах создаётся противодавление и происходит притормаживание.

- В тот же момент импульс подаётся и на тормоза прицепа.

Регулировка пневмогидропривода

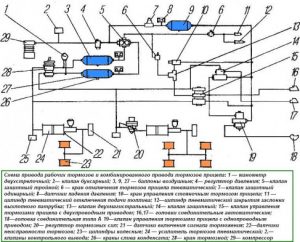

Схема привода рабочих тормозов Урала

Пневмогидропривод Урала не требует регулировки и не нуждается в техническом обслуживании.

Проверка герметичности отдельно пневматической системы осуществляется по резкому снижению давления на манометре с двумя стрелками (не ниже 700 кПА), который имеется среди контрольных приборов водителя в кабине. После остановки двигателя (педаль тормоза не зажата) стрелки манометра не должны сильно дёргаться и заметно перемещаться. То же самое должно наблюдаться при зажатой тормозной педали в течение 20 секунд. В то же время производится оценка герметичности гидравлической части.

Проверка работоспособности всего привода осуществляется посредством оценки давления (650–800 кПа) во всех трёх контурах на присоединённых к контрольным клапанам манометрах.

Видео по теме: Порядок регулировки тормозов Урал-4320

specnavigator.ru

Тормозная система автомобиля "Урал"

Строительные машины и оборудование, справочник

Категория:

Автомобили Урал

Тормозная система автомобиля "Урал"

Тормозная система автомобиля "Урал"Конструктивные особенности

Автомобили имеют рабочий тормоз с гидропневматическим приводом, стояночный тормоз с механическим приводом и запасной тормоз, функции которого выполняет один из контуров привода рабочих тормозов.

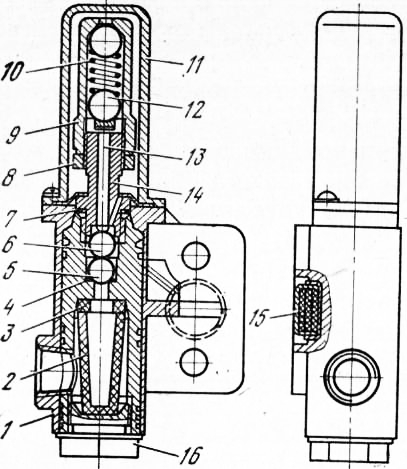

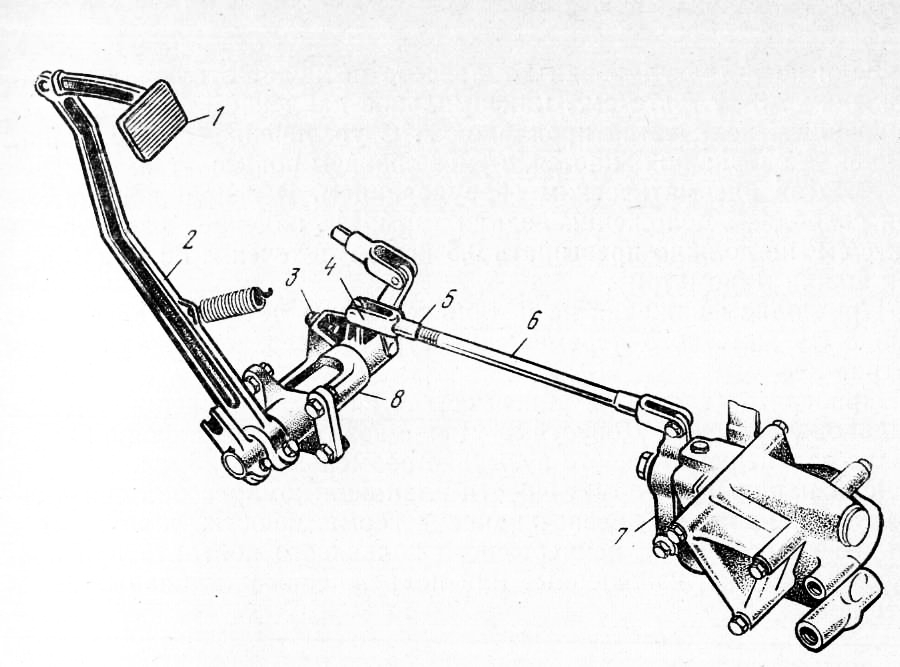

Рис. 1. Схема привода стояночного тормоза:1 — рычаг; 2 — сектор рычага; 3 — тяга привода тормозного крана; 4 — рычаг тормозного крана; 5, 6 — тяги привода тормоза; 7 — регулировочный рычаг; 8 — разжимный кулак; 9 — тормозная колодка; 10 — стяжной болт

Стояночный тормоз барабанного типа с двумя колодками установлен на выходном валу раздаточной коробки. Рычаг стояночного тормоза связан с рычагом тормозного крана, которым управляется тормозная система прицепа от пневматической системы автомобиля.

Пользоваться стояночным тормозом при движении разрешается только в аварийных случаях.

Рабочие тормоза барабанного типа, взаимозаменяемые для всех колес. Тормоз имеет сдвоенный колесный цилиндр, выполненный в одном корпусе. Тормозные колодки установлены на опорных эксцентриковых пальцах и опираются на регулировочные эксцентрики.

Рис. 2. Рабочий тормоз:

Гидропневматический тормозной привод состоит из двухконтурного гидравлического и одноконтурного пневматического приводов. Первый контур приводит в действие тормоза переднего и среднего мостов, второй— тормоза заднего моста.

Пневматическое оборудование привода тормозов. На переднем воздушном баллоне установлен включатель минимального давления воздуха. При падении давления воздуха в системе ниже допустимого включается красная сигнальная лампа «воздух» на щитке приборов. В этом случае необходимо устранить неисправность в пневматической части тормозного привода.

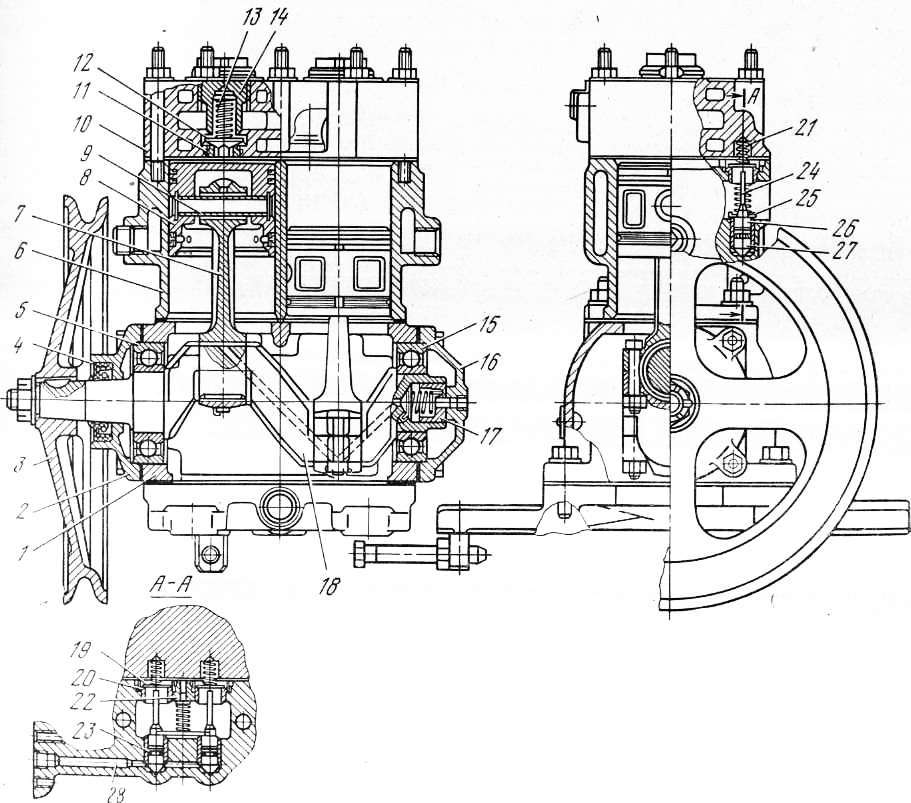

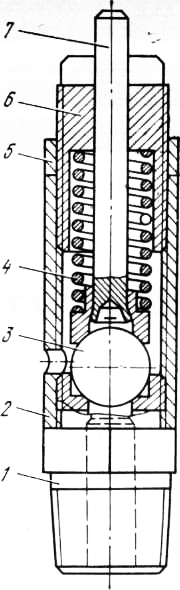

Воздушный компрессор поршневого типа непрямоточный, двухцилиндровый, одноступенчатого сжатия.

Воздух из воздушного фильтра двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке цилиндров пластинчатые нагнетательные клапаны.

Рис. 3. Воздушный компрессор:

Головка цилиндров компрессора имеет разгрузочное устройство, соединенное с регулятором давления. При достижении в пневматической системе максимального давления воздуха нагнетание прекращается. Когда давление снизится до минимального значения, регулятор давления отключит разгрузочное устройство и компрессор снова начнет нагнетать воздух в пневматическую систему.

Блок и головка цилиндров охлаждаются жидкостью, подводимой из системы охлаждения двигателя. Система охлаждения компрессора заполняется только при работающем двигателе. Поэтому, залив в радиатор воду, следует пустить двигатель, дать ему поработать 3—5 мин и после этого проверить уровень в радиаторе.

Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала —к шатунным подшипникам. Коренные шарикоподшипники, поршневые пальцы и стенки цилиндров смазываются разбрызгиванием.

Регулятор давления, установленный на компрессоре, автоматически поддерживает в системе необходимое давление сжатого воздуха путем впуска воздуха в разгрузочное устройство компрессора или выпуска из него.

Для увеличения эффективности работы регулятор снабжен двумя фильтрами: один установлен в месте поступления воздуха из пневмосистемы, другой — на выходе из разгрузочного устройства.

Рис. 4. Регулятор давления:1 — корпус; 2 — металлокерамический фильтр; 3— уплотнительное кольцо; 4 — пружина клапана; 5 — впускной клапан; 6 — выпускной клапан; 7 — регулировочные прокладки; 8 — контргайка; 9 — регулировочный колпак; 10 — пружина регулятора; 11 — кожух; 12 — упорный шарик; 13 — шток клапана; 14 — седло выпускного клапана; 15 — сетчатый фильтр; 16 — пробка фильтра

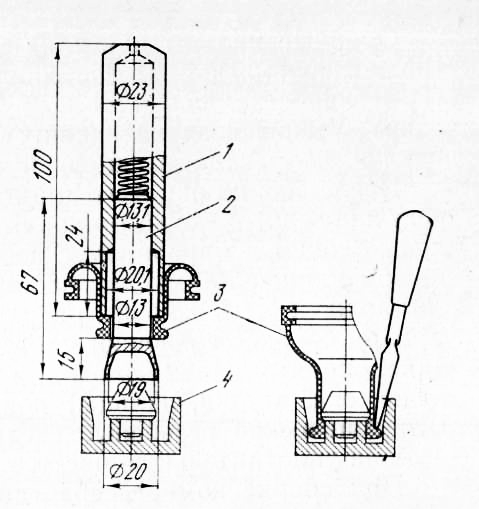

Рис. 5. Предохранительный клапан:1 — седло; 2 — корпус; 3 — шарик; 4 — пружина; 5 — контргайка; 6 — регулировочный винт; 7 — стержень

Рис. 6. Тормозной кран:1 — тяга верхнего цилиндра; 2 — рычаг; 3 — рычаг ручного привода тормозов прицепа; 4, 29 — регулировочные гайки; 5, 27 — пылепредохранители; 6 — стопорный болт; 7 — крышка верхнего цилиндра; 8, 22 — уплотнительные кольца; 9 — труба уравновешивающей пружины; 10 — уравновешивающая пружина; 11 — упорная гайка; 12, 21 — манжеты поршней; 13, 20 — возвратные пружины; 14 — поршень верхнего цилиндра; 15 — клапан; 16, 18— пружины клапанов; 17 — корпус; 19 — поршень нижнего цилиндра; 23 — крышка нижнего цилиндра; 24 — регулировочное режимное кольцо; 25 — регулировочная втулка; 26, 30 — пружины тяги нижнего и верхнего цилиндров; 28 — тяга нижнего цилиндра; А — от воздушного баллона; Б к В — к пневмоусилителю; Г — в магистраль прицепа

Предохранительный клапан установлен на воздушном баллоне и предохраняет пневматическую систему от чрезмерного повышения давления при неисправности регулятора давления.

Клапан отрегулирован так, что при давлении воздуха 9,0—9,5 кгс/см2 он открывается и выпускает лишний воздух в атмосферу через боковое отверстие в корпусе.

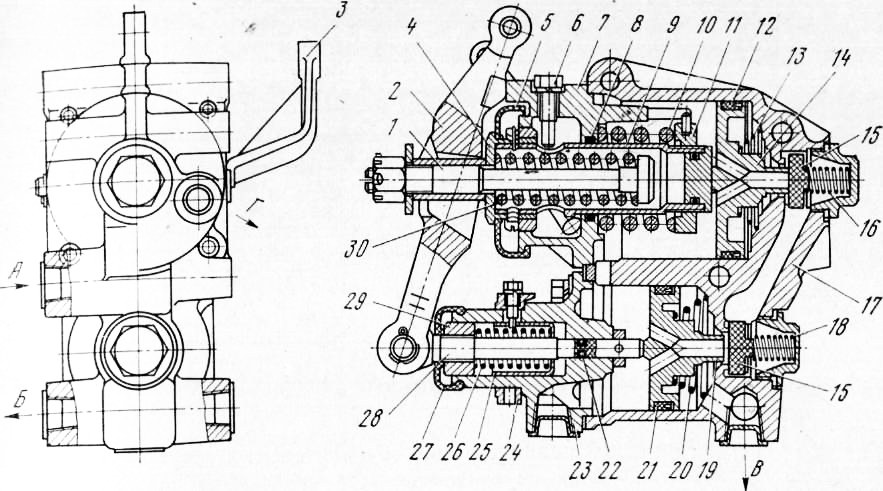

Тормозной кран является комбинированным краном поршневого типа, в котором органы управления тормозами автомобиля-тягача и идущих за ним прицепов объединены в одном агрегате.

Кран служит для распределения сжатого воздуха и подачи его в пневмоусилители и тормозную систему прицепа. Верхний цилиндр крана предназначен для управления тормозами прицепа, нижний — для управления тормозами тягача. Кран установлен на левом лонжероне рамы под кабиной.

На нижней камере тормозного крана установлено режимное кольцо. При движении с порожними прицепами режимное кольцо должно быть установлено в положение Я; в этом случае опережение действия тормозов прицепа по отношению к тягачу будет наименьшим. При работе с тяжелонагруженными прицепами и большой массе автопоезда режимное кольцо должно быть переставлено в положение Р.

Рис. 7. Главный тормозной цилиндр с пневмоусилителем:1 — передний пневматический цилиндр; 2 — проставка; 3— радиальное отверстие; 4 — задний пневматический цилиндр; 5 — шток с поршнями; 6—стяжной болт; 7 — гайки штока; 8 — датчик; 9 — главный гидравлический цилиндр; 10 — пробка; 11 — бачок для тормозной жидкости;А — в тормозную систему; Б — от тормозного крана

Положение Н соответствует нормальной регулировке крана и обеспечивает достаточно хорошую работу тормоза в нормальных условиях.

Главный цилиндр с пневмоусилителем предназначен для управления рабочими тормозами автомобиля. Для повышения надежности тормозной системы на каждом автомобиле установлено по два главных цилиндра с пневмоусилите-лями.

При нажатии на тормозную педаль открывается клапан в тормозном кране и воздух поступает по трубопроводу под поршень пневмоусилителя. К другому поршню воздух поступает по каналу и радиальным отверстиям в штоке. Под давлением воздуха шток с поршнями перемещается и через толкатель действует на поршень главного цилиндра, который вытесняет жидкость в тормозную магистраль.

При оттормаживании воздух из пневмоусилителя через тормозной кран выходит в атмосферу. Поршни главного тормозного цилиндра и пневмоусилителя под действием пружин возвращаются в исходное положение.

В передних цилиндрах пневмоусилителей установлены датчики, сигнализирующие о неисправности гидравлической части тормозной системы.

Соединительная головка предназначена для соединения воздухопроводов автомобиля-тягача и прицепа. В случае отрыва прицепа от автомобиля соединительная головка автоматически разъединяет воздухопроводы, при этом обратный клапан препятствует выходу воздуха из тормозной системы автомобиля в атмосферу.

Разобщительный кран предназначен для отключения магистрали, идущей к прицепу.

Кран отбора воздуха установлен под капотом двигателя на переднем щите кабины. Он служит для накачивания шин при значительных повреждениях в системе регулирования давления воздуха и для других целей.

Буксирный клапан установлен на правом кронштейне крепления переднего буфера и предназначен для снабжения воздухом тормозной системы автомобиля при буксировании его с неисправным двигателем.

Техническое обслуживание

Для гидравлической системы тормозов применяется жидкость, указанная в карте смазки. Не следует смешивать тормозные жидкости различных марок, так как это может привести к усадке (разбуханию) уплотнительных манжетов, образованию осадков и, как следствие, к отказу тормозов. При замене тормозной жидкости «Нева» на БСК и наоборот необходимо промывать систему вновь заправляемой жидкостью методом заправки ее в тормозные бачки и прокачки системы до появления из штуцеров колесных цилиндров чистой жидкости.

Заполнять систему жидкостью и прокачивать тормоза можно только при наличии воздуха в пневмосистеме автомобиля.

Перед заполнением системы надо тщательно удалить грязь с главных цилиндров и бачков, затем, сняв трубку герметизации и отвернув пробку наливного отверстия, заполнить бачки тормозной жидкостью и удалить воздух из главных цилиндров через перепускной клапан.

Прокачка главных цилиндров или цилиндров рабочих тормозов.

Снять резиновый колпачок с перепускного клапана, надеть на клапан трубку, имеющуюся в комплекте инструмента, открытый конец трубки опустить в тормозную жидкость, налитую в стеклянный сосуд емкостью не менее 0,2 л. Жидкость наливать в сосуд до половины его высоты.

Нажимать следует быстро, отпускать медленно. Эту операцию повторять до тех пор, пока не прекратится выделение пузырьков воздуха из трубки, опущенной в сосуд с тормозной жидкостью. В процессе прокачки необходимо доливать жидкость в бачки, не допуская «сухого дна». Чтобы в систему вновь не проник воздух, нажав на педаль, плотно завернуть перепускной клапан цилиндра, снять трубку и надеть колпачок.

Прокачать главные, затем колесные тормозные цилиндры в следующем порядке: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый. После прокачки всех цилиндров долить жидкость в бачки до уровня 15—20 мм ниже верхней кромки наливной горловины и плотно завернуть пробку наливного отверстия.

Регулировка рабочих тормозов. Поднять колесо домкратом (для задней тележки поднять не менее трех колес) и вращать его вперед, поворачивая эксцентрик передней колодки до тех пор, пока она не затормозит колесо, затем постепенно отпускать эксцентрик, поворачивая колесо в ту же сторону, пока колесо не станет поворачиваться свободно.

Отрегулировать заднюю колодку так же, как и переднюю, вращая при этом колесо назад.

Допускается упрощенная регулировка рабочего тормоза. При этом ключом на 17 мм повернуть регулировочные эксцентрики колодок до упора, вращая правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки, затем отпустить эксцентрик обратным поворотом ключа примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции со всеми остальными колесами, проверить, не нагреваются ли тормозные барабаны на ходу автомобиля.

При регулировке тормозов запрещается нарушать заводскую установку опорных пальцев колодок.

Свободный ход тормозной педали регулируют изменением длины тяги в пределах 20—33 мм. При этом рычаг должен быть прижат к упору верхней крышки тормозного крана. Начало рабочего хода определяется по значительному возрастанию усилия.

При полном ходе тормозной педали (до упора в регулировочный болт) максимальное давление воздуха в пневмосистеме после тормозного крана должно быть 3,5—4,0 кгс/см2 при максимальном давлении воздуха в баллоне. Давление воздуха регулируют путем изменения хода тормозной педали с помощью болта.

Регулировку стояночного тормоза проводить в следующем порядке. Установив рычаг в крайнее нижнее положение, отрегулировать зазор между накладками и барабаном до 0,3— 0,6 мм, изменяя длину тяги или поворачивая на шлицах рычаг.

Отрегулировать зазор между пальцем рычага и скобой тяги привода тормозного крана до 0,5—2,0 мм, изменяя длину тяги.

Если тормоз отрегулирован правильно, то при полностью прижатых к барабану колодках собачка рычага устанавливается на четвертом — шестом зубе сектора. После регулировки стояночного тормоза проверить, нет ли нагрева тормозного барабана при движении автомобиля.

Рис. 8. Привод тормозного крана:1 — педаль; 2 — рычаг педали; 3 — регулировочный болт; 4— вилка тяги; 5 —гайка; 6 — тяга привода тормозного крана; 7— рычаг тормозного крана; 8 — кронштейн вала педали

Предохранительный клапан регулируют только в том случае, если он не поддерживает давление в заданных пределах. Клапан регулируют вращением регулировочного винта. Давление, при котором срабатывает клапан, увеличивается при ввертывании винта и уменьшается при вывертывании. После регулировки винт 6 закрепляют контргайкой.

Для устранения утечки воздуха клапан снять, разобрать, удалить ржавчину и промыть в керосине. Рабочие поверхности седла и шарика вычистить, промыть с мылом и проверить, нет ли повреждений.

Небольшую утечку воздуха можно устранить, осаживая легкими ударами шариковый клапан на его седле. Шарик при сборке покрыть смазкой ЦИАТИМ-201.

Регулятор давления регулируют, если он не поддерживает давление воздуха в заданных пределах. Перед регулировкой следует промыть детали регулятора в керосине.

Вращая колпак, отрегулировать клапан так, чтобы компрессор включался в работу при давлении 6,0— 6,4 кгс/см2. При завертывании колпака давление увеличивается, при отвертывании уменьшается. Колпак закреплен контргайкой.

Если после регулировки компрессор не будет отключаться при давлении 7,3—7,7 кгс/см2, максимальное давление отрегулировать изменением количества прокладок. С увеличением числа прокладок давление понижается, с уменьшением повышается.

Уход за пневматическим оборудованием. В исправной системе при свободном положении педали тормоза падение давления с 6 кгс/см2 не должно превышать 0,5 кгс/см2 в течение 30 мин (нижняя шкала манометра).

При полном нажатии на педаль тормоза в течение 30 с не должно быть заметного перемещения стрелки верхней шкалы манометра.

Проверять элементы пневмосистемы и соединений можно мыльной эмульсией. Допустима утечка воздуха, вызывающая через 5—6 с появление мыльного пузырька размером 20—25 мм.

При нарушении герметичности клапанов компрессора снять головку. Клапаны, не обеспечивающие герметичности, притереть к седлам до получения непрерывного кольцевого контакта при проверке на краску, изношенные или поврежденные клапаны заменить новыми.

Уплотнительные кольца плунжеров разгрузочного устройства, потерявшие эластичность или изношенные, заменяют новыми, не снимая компрессора с двигателя. Для этого необходимо снять патрубок подвода воздуха, вынуть пружину и коромысло, поднять гнездо штока вверх, снять его вместе со штоком и вынуть плунжер. Перед установкой плунжер смазать маслом, применяемым для двигателя.

По возвращении из рейса необходимо слить конденсат из воздушных баллонов. При этом следует иметь в виду, что сливать конденсат можно только при наличии давления воздуха в системе. Масло в конденсате указывает на неисправность поршневой группы компрессора.

В холодную погоду при спуске конденсата агрегаты пневмосисте-мы предварительно прогреть, чтобы замерзшая вода оттаяла. Подогревать агрегаты открытым огнем (факелом, паяльной лампой и т. п.) запрещается.

Ремонт

Для ремонта приборы и агрегаты тормозной системы снять с автомобиля, разобрать, промыть детали, проверить их состояние и определить пригодность деталей для дальнейшего использования.

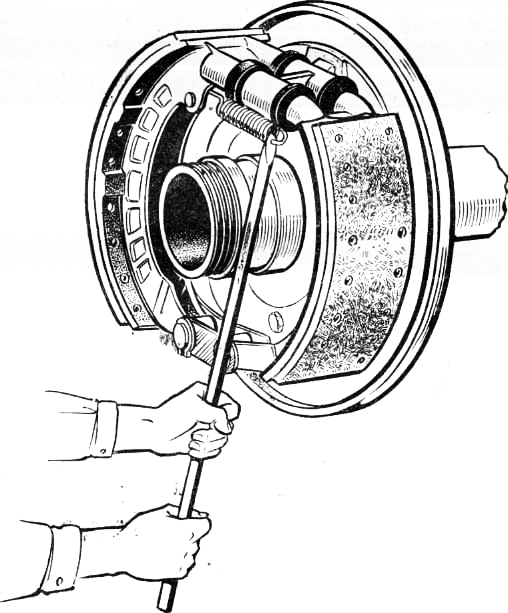

Разборка. Разборку рабочих тормозов выполнять в следующем порядке.

Поднять мост домкратом, снять колесо и крышку ступицы, вывернуть угольник шланга подкачки шин и при помощи съемника вынуть полуось.

Отогнуть стопорную шайбу и отвернуть наружную гайку креп-нения подшипников ступицы, вынуть замочную шайбу и отвернуть внутреннюю гайку.

Снять ступицу с тормозным барабаном и подшипниками, стяж-лую пружину колодок, стопорные скобы на пальцах и колодки, очистить втулку и палец колодки.

Отвернуть трубопровод и болты, снять колесный цилиндр и разобрать его, отвернуть гайки и снять опорные пальцы колодок.

Снять щит тормоза и войлочный сальник.

Разборка пневмоусилителя, тормозного цилиндра, тормозного крана, стояночного тормоза, компрессора трудностей не представляет. При этом необходимо обратить внимание на следующее.

При разборке главного тормозного цилиндра не рекомендуется отвертывать пробку.

Головку цилиндров компрессора разбирать только при необходимости. После снятия с помощью плоскогубцев направляющих впускных клапанов выпрессовать седла при помощи съемника.

Контроль деталей. Замасленные накладки промыть в бензине, просушить, а затем очистить рабочие поверхности металлической щеткой или наждачной бумагой. Если от поверхности накладок до головок заклепок остается менее 0,5 мм, накладки заменить новыми.

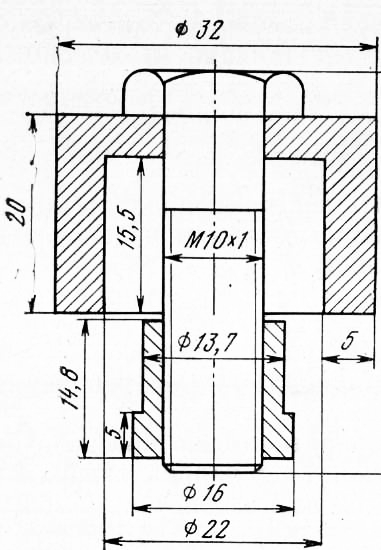

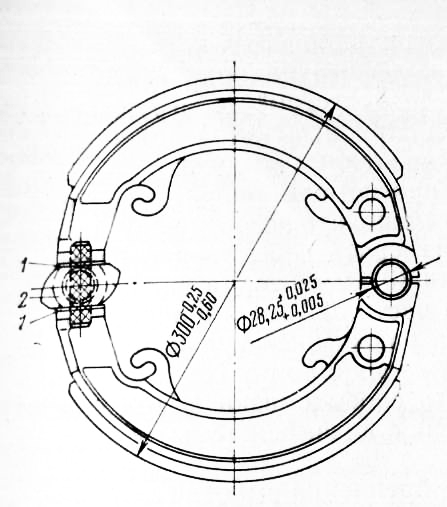

Колодки рабочих тормозов обработать по размерам, указанным на рис. 158. Колодки стояночного тормоза обработать совместно с разжимным кулаком, установив между сухарями колодок и кулаком пластины толщиной 0,98—1,00 мм.

Тормозные барабаны рабочего тормоза с кольцевыми канавками более 2 мм проточить.

Колесные цилиндры с рисками и следами коррозии на рабочей поверхности необходимо хонинговать. Поршни и резиновые манжеты при наличии рисок или значительном износе рабочих поверхностей заменить. Промыть и тщательно осмотреть защитный чехол колесного цилиндра, при сквозных разрывах — заменить, применяя приспособление.

Рис. 8. Снятие (установка) стяжной пружины

Главный тормозной цилиндр. Если на зеркале главного тормозного цилиндра имеются задиры, следы коррозии, то его следует заменить или отхонинговать. При этом рекомендуется поставить новые манжеты.

При износе поршня главного цилиндра, наличии на рабочей поверхности обратного клапана и манжетов главного цилиндра следов повреждения, разбухания их необходимо заменить.

Наличие тормозной жидкости в первом цилиндре пневмоусили-теля указывает на необходимость замены наружного (кольцевого) манжета поршня главного цилиндра (ослабление посадки манжета на поршне).

Пневмоусилители и детали, входящие в них, очистить и промыть. Следы коррозии и риски на рабочих поверхностях цилиндров удалить с помощью мелкой наждачной бумаги.

При наличии повреждений манжетов и сальника проставки их необходимо заменить.

Компрессор. Корпусные детали не должны иметь трещин, сколов, а привалочные поверхности— забоин и коробления. Внутренние полости должны быть очищены от отложений. Непло-. скостность привалочных поверхностей корпусных деталей должна быть 0,05 мм (не более). Износ гнезд под подшипники коленчатого вала в картере компрессора допускается до диаметра 72,05 мм.

Износ впускного клапана по толщине допускается до 0,8 мм,, неплоскостность клапанов — 0,01 мм. К эксплуатации допускается плунжер разгрузочного устройства с рабочим диаметром не менее 9,9 мм, а внутренний диаметр втулки плунжера — не более 10,04 мм.

Резиновые уплотнительные кольца плунжеров разгрузочного устройства не должны иметь трещин, чрезмерных износов и старения.

Непараллельность осей верхней и нижней головок шатуна допускается не более 0,07 мм на длине 100 мм.

Рис. 9. Съемник для выпрессовки седла впускного клапана

Рис. 10. Колодка рабочего тормоза

Рис. 11. Приспособление для установки защитного чехла колесного цилиндра:1 — оправка; 2 — направляющий стержень; 3 — защитный чехол; 4 — поршень

Детали и трубопроводы тормозного привода очистить, промыть и осмотреть. При наличии повреждений детали заменить.

Особое внимание обратить на состояние и надежность крепления трубопроводов на мостах. Гибкие шланги не должны иметь трещин и потертостей.

Сборка. Сборку главного и колесных тормозных цилиндров, пневмоусилителя, стояночного и рабочего тормозов выполнять в порядке, обратном разборке. При этом необходимо обратить внимание на следующее.

Перед сборкой главного и колесных цилиндров детали промыть в спирте. Поршни, манжеты и рабочие поверхности цилиндров смазать касторовым маслом или смазкой ДТ-1. На рабочую поверхность пневмоцилиндров, штока, сальника проставки, манжетов поршней пневмоусилителей и войлочного кольца нанести смазку ЦИАТИМ-201.

После сборки пневмоусилитель проверить на герметичность давлением воздуха 3,5—4 кгс/см2, при этом главный цилиндр должен создавать давление жидкости 85—100 кгс/см2. Утечки воздуха и жидкости не допускаются.

Опорные пальцы и втулки колодок рабочего тормоза смазать графитной смазкой. После сборки колесный цилиндр испытать на герметичность давлением воздуха 4—5 кгс/см2 с погружением в спирт. Утечка воздуха недопустима. При испытании должно быть исключено выпадание поршней под давлением воздуха.

После сборки рабочего тормоза при помощи опорных пальцев и регулировочных эксцентриков отрегулировать зазор между накладкой колодки и барабаном. Зазор измерять через люк в барабане щупом длиной 200 мм на расстоянии 30 мм от торца накладок. Зазор должен быть 0,35 мм в верхней части, 0,2 мм в нижней части.

При сборке стояночного тормоза разжимный кулак, втулку кулака, опорный палец колодок, а также шарнирные соединения привода (оси, втулки, пальцы) покрыть слоем смазки ЦИАТИМ-201. Все конические резьбовые соединения пневмосистемы устанавливать на уплотнительную пасту.

При сборке компрессора гайки крепления головки затягивать попарно, начиная со средней диаметрально расположенной пары, в два приема. Момент затяжки 1,2—1,7 кгс-м.

Рис. 12. Схема стенда для испытания компрессора:1 — баллон 22 л; 2 — предохранительный клапан на 9 кгс/см2; 3 — баллон 1л; 4 и 16 — манометры; 5 — калиброванное отверстие; 6, 18 — трехходовые краны; 7 — трубка разгрузочного устройства; 8 — трубка отвода сжатого воздуха; 9 — трубка, подводящая охлаждающую жидкость; 10 — трубка, отводящая охлаждающую жидкость; 11 — испытуемый компрессор; 12 — масляный бак; 13— масляный насос; 14 — масляный фильтр; 15 — кран; 17 — трубка, подводящая масло в компрессор

Техническое состояние компрессора проверяют на стенде при следующих условиях: частота вращения коленчатого вала компрессора 1200—1500 об/мин, давление масла, поступающего в компрессор,— 1,5—3,0 кгс/см2 и температура масла не ниже 40° С.

Производительность компрессора должна быть 220 л/мин при 2000 об/мин вала компрессора; проверяется при соединении баллона с атмосферой через калиброванный канал 0 1,6 мм длиной 3 мм. Давление в баллоне должно быть не менее 6 кгс/см2.

Одновременно проверяют маслопропускную способность. Количество масла, вытекающего через сливное отверстие в нижней крышке картера, должно быть не более 500 г за 5 мин.

Отсутствие течи масла, перегрева подшипников, посторонних стуков проверяют при работе на холостом ходу, т. е. при подаче воздуха в атмосферу. Продолжительность испытаний 5 мин.

Работу разгрузочного устройства проверяют при подаче в канал сжатого воздуха под давлением 5 кгс/см2. При этом плунжеры должны подняться и полностью открыть впускные клапаны. Одновременно проверяют герметичность уплотнения плунжеров. Падение давления за 1 мин не должно превышать 0,5 кгс/см2.

Выброс масла проверяют по масляному пятну на пластине, помещаемой на расстоянии 50 мм от торца выпускного отверстия. После с работы компрессора пятно должно умещаться в круге 0 20 мм.

Герметичность нагнетательных клапанов проверяют по падению давления сжатого воздуха в баллоне. Падение давления воздуха в баллоне с 6—7 кгс/см2 не должно падать более чем на 0,5 кгс/см2 за 1 мин.

Сборку и регулировку тормозного крана необходимо выполнять в специализированных мастерских.

Читать далее: Электрооборудование автомобиля "Урал"

Категория: - Автомобили Урал

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Особенности тормозов автомобиля Урал

Страница 1 из 2

На автомобилях Урал имеются три независимых тормоза: рабочий с гидропневматическим приводом на все колеса, стояночный с механическим приводом, действующий на трансмиссию, и вспомогательный компрессионного типа, устанавливаемый на трубопроводах системы выпуска газов.

Рабочая тормозная система

Рабочая тормозная система предназначена для уменьшения скорости и остановки автомобиля независимо от его скорости, нагрузки и уклонов дорог, для которых он предназначен.

Привод тормозных механизмов смешанный (пневмогидравлический) двухконтурный, с раздельным торможением колес переднего и двух задних мостов. Управление осуществляется педалью в кабине водителя, связанной рычагами и тягами с двухсекционным тормозным краном.

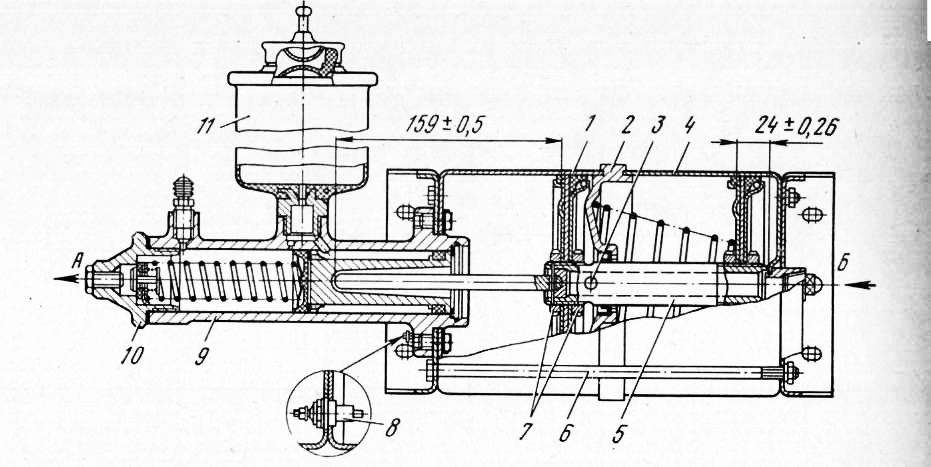

Рабочие тормоза автомобилей имеют гидропневматический привод, состоящий из следующих основных агрегатов: компрессора тормозного крана, регулятора давления, двух пневматических усилителей с главными тормозными цилиндрами, межбаллонного редуктора воздушных баллонов, объединенных с помощью трубопроводов, шлангов и соединительной арматуры в единую систему (рис. 1).

|

Р |

Для контролирования агрегатов рабочих тормозов автомобиля служит двухстрелочный манометр и система сигнализации неисправностей.

Нижняя шкала манометра показывает давление воздуха на участке воздушный баллон — тормозной кран, верхняя — в пневмоусилителях в момент торможения.

Система сигнализации неисправностей рабочих тормозов состоит из датчиков, устанавливаемых в агрегатах (узлах) рабочих тормозов и сигнальных ламп красного цвета, расположенных на щитке приборов.

Сигнальная лампа минимального давления воздуха «Воздух» при включенном зажигании подает сигнал при падении давления в воздушном баллоне менее 4 кгс/см3.

Сигнальная лампа аварийного состояния тормозов «Тормоз» включается при торможении рабочим тормозом, имеющим неисправности или в механической части рабочего тормоза (большие зазоры между накладками колодок и тормозным барабаном и т. п.), или в гидросистеме тормозов в целом (течь жидкости, попадание воздуха в систему и др.).

|

Рис. 2 |

Рабочий тормозной механизм барабанного типа с внутренними колодками 4 (рис. 2), взаимозаменяемыми для всех колес. Каждый тормозной механизм имеет два гидравлических цилиндра 7, выполненных в одном корпусе. Тормозные колодки установлены на опорных осях 6. Рабочий тормозной механизм регулируется по мере износа накладок уменьшением зазора между накладкой и барабаном при помощи эксцентриков 2.

|

Р |

Порядок регулирования тормозов:

— ключом на 22 мм поверните регулировочные эксцентрики колодок до упора, вращая, правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки;

— отпустите эксцентрики обратным поворотом примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции со всеми колесами, проверьте, не нагреваются ли тормозные барабаны при движении автомобиля.

При регулировании тормозов не нарушайте заводскую установку осей 6 колодок тормоза.

Зазоры между колодкой и барабаном тормоза регулируйте с помощью осей колодок только при замене фрикционных накладок или колодок в сборе.

При этом оси колодок первоначально установите метками на торцах друг к другу. Через люк в тормозном барабане вставьте щуп толщиной 0,2 мм и ушной 200 мм между барабаном и колодкой на расстоянии 30 мм от нижнего края накладки. Поворотом оси 6 колодки слегка зажмите щуп. Удалите щуп, поверните барабан и с помощью другого щупа и регулировочного эксцентрика 2 установите зазор 0,35 мм между колодкой и барабаном на расстоянии 30 мм от верхнего края накладки. Закрепите оси колодок и вновь проверьте зазоры между колодкой и барабаном.

При износе накладок до плоскости головки заклепки замените их.

При замасливании тормозных накладок промойте их бензином.

При износе барабана тормоза, наличии кольцевых канавок глубиной более 2 мм рабочую поверхность барабана расточите с базировкой по наружным кольцам подшипников ступицы. Биение рабочей поверхности барабана не должно превышать 0,25 мм, а диаметр барабана — 424,38 мм. На передние мосты автомобилей повышенной грузоподъемности должны устанавливаться только накладки шифра 143—63 (серого цвета).

autoruk.ru

Тормозная система Урала-4320: неисправности | ТД «УралВал»

Основной целью диагностики автомобиля можно назвать выявление неисправностей тормозной системы Урала-4320 для своевременного их устранения.

Предлагаем ознакомиться с последовательностью проведения контроля индикатора, который отражает состояние тормозной системы машины Урал-4320:

- необходимо немного ослабить гайки, которые фиксируют проводку на переключателе индикатора, отражающего состояние тормоза;

- извлечь переключатель индикатора из пневмоусилителя;

- затянуть гайки, которые крепят проводку;

- запустить приборы;

- на массу машины замкнуть корпус включателя, и до предела нажать клавишу.

Загоревшийся контрольный индикатор говорит об исправной работе индикатора состояния. Подобным образом нужно выполнить действия с другим переключателем индикатора состояния. Индикатор нужно заменить, если он не загорается.

Также необходимо проверить работу пневматического привода на автомобиле Урал-4320. Последовательность действия такова:

- к клапанам контрольного вывода нужно присоединить контрольные манометры;

- набирать в систему воздух то того момента, как сработает регулятор давления.

Нужно не забывать, что в работающих контурах тормозного привода давление может колебаться в допустимых пределах от 650 до 800 килопаскалей. Давление должно быть таким же на двухстрелочном и контрольном манометрах. Систематически контролируя основные узлы тормозной системы, можно избежать частых неисправностей и поломок. Если не удалось предотвратить поломку, то нужно выполнить диагностику, приобрести запчасти к автомобилю и отремонтировать неисправность.

Неисправности тормозной системы

Часто встречающиеся неисправности:

- Воздушные баллоны заполняются крайне медленно. Как правило, причиной этому бывает повреждение баллонов и появление на них трещин.

- Не до конца заполняются воздухом баллоны третьего и четвертого контуров. Это может появиться вследствие засорения трубопровода или поломки защитного клапана двойного.

- Не полностью заполняются воздухом баллоны первого и второго контуров. Неисправность может появиться вследствие засорения трубопровода и тройного клапана, а также отсутствия зазора в тройном защитном клапане.

- Не полностью заполняются баллоны на прицепе. Как правило, такая неисправность появляется вследствие выхода из строя узлов управления тормозами прицепа.

- Избыточное или недостаточное давление в воздушных баллонах первого и второго контуров. При таком раскладе следует исправить работу регулятора давления, проверить правильность работы двухстрелочного манометра.

- Неисправна тормозная педаль. Поломка может появиться из-за плохой регулировки крана тормоза, поломки клапана, который ограничивает давление, а также поломки тормозного крана, неправильно смонтированного привода регулятора крана торможения, превышающего допустимую норму хода штоков камер торможения.

- Не работают запасные и стояночные тормоза. Проблема может быть в неисправном ускорительном клапане, кране аварийного растормаживания, избыточном ходе штоков камер, неправильно смонтированном приводе регулятора крана тормоза.

- Не получается снять автомобиль с запасного или стояночного тормоза. Подобная проблема может появиться вследствие утечки из третьего контура воздуха, поломки подшипника упорного энергоаккумулятора, а также выхода из строя вывода клапана ускорения атмосферного.

- Во время использования добавочной системы торможения невозможно затормозить. Такая проблема может возникнуть при неисправном пневматическом кране, который запускает добавочный тормоз, поломанных электромагнитном клапане или заслонках.

- Масло идет в пневмосистемы. В таком случае следует проверить поршневые кольца и компрессорные цилиндры.

Вернуться к списку статей>>>

uralval.ru

Как прокачать тормоза на а/м Урал 4320

Перед прокачкой тормозной системы, нужно убедиться в ее работоспобности.

Проверка тормозной системы

В первую очередь, измерьте на выходе из обоих отделов тормозного крана давление и протестируйте действие тройного защитного клапана (5, см. схему). Чтобы сделать это, контрольные манометры подключите к линии "тормозной кран-пневмоусилитель" и, когда давление будет 650-800 кПа (6.5-8.0 кгс/см²) в пневмосистеме, надавите на педаль тормоза до упора. Давление воздуха по двухстрелочному манометру (1) должно быть таким же, как в системе. Если это не так, то следует испытать полный ход педали и свободный, затем отрегулировать их.

| Схема привода рабочей системы тормозов и комбинированного привода тормозов прицепа |

После этого повышайте в системе давление примерно до 800 кПа (8.0 кгс/см²), до момента, когда сработает регулятор давления 4, выключите двигатель и выпустите воздух из баллона контура тормозов переднего моста. Когда вы нажимаете на педаль, давление должно быть на первом контрольном манометре = давлению в системе, на втором показывать ноль. Затем, нажимая на педаль тормоза, опустите давление до 500 кПа (5.0 кгс/см²) по манометру и заведите двигатель. Давление воздуха должно подниматься при давлении 560-600 кПа (5.6-6.0 кгс/см²) в баллоне контура тормозов переднего моста. Ту же операцию проведите с контуром тормозов среднего моста и заднего.В первую очередь, измерьте на выходе из обоих отделов тормозного крана давление и протестируйте действие тройного защитного клапана (5, см. схему). Чтобы сделать это, контрольные манометры подключите к линии "тормозной кран-пневмоусилитель" и, когда давление будет 650-800 кПа (6.5-8.0 кгс/см²) в пневмосистеме, надавите на педаль тормоза до упора. Давление воздуха по двухстрелочному манометру (1) должно быть таким же, как в системе. Если это не так, то следует испытать полный ход педали и свободный, затем отрегулировать их.

Следующий этап – проверка давления на соединительных головках (16, 17). Чтобы сделать это, нужно головку типа «Б» (находится в наборе инструмента с манометром) прикрепить к соединительной головке (18) типа «А». Воздух в сжатом виде должен заполнять тормозную систему пока компрессор (29) не отключится. Контрольный манометр должен показывать давление 500-520 кПа (5.0-5.2 кгс/см²). Затем надавите на педаль тормоза или активируйте стояночный тормоз. Манометр должен выдать ноль.Второй шаг – проверка функционирования одинарного защитного клапана. Нужно выпустить из всех баллонов (3, 9, 27) воздух и присоединить к баллону (9) контрольный манометр. Затем баллоны заполнить сжатым воздухом, при этом сопоставляя показания двухстрелочного манометра. Воздух в сжатом виде должен идти в баллон (9) после повышения давления воздуха до 550 кПа (5.5 кгс/см²).

Замерьте уровень давления на управляющей (16) соединительной головке и питающей (17) двухпроводного привода: давление в питающей соединительной головке = давлению воздуха в системе, в управляющей головке = 0. Давление в головке управляющей должно соответсвовать давлению в системе, когда включается стояночная система тормоза или нажимается тормозная педаль.

Чтобы пневмопривод работал хорошо, стоит сливать конденсат регулярно из баллонов с воздухом. Операция осуществляется, только если в пневмосистеме есть воздух. Зимой лучше делать это, выгнав автомобиль из теплого гаража. В случае отрицательной температуры и стоянки автомобиля на улице нужно быть внимательнее при сливе конденсата. Если он замерз, то сначала следует разморозить эти места кипятком или паром, но никогда не используйте открытый огонь. После этого система заполняется до условного давления сжатым воздухом.

После проведения операции по регулировке тормозов на всех колесах, установить полуоси и можно заполнять гидросистему тормозной жидкостью. Перед этим нужно основательно почистить от грязи внешние части основных тормозных цилиндров, баков для тормозной жидкости и перепускных клапанов. Когда начнете собирать колесные цилиндры, вам следует смазать поршень, а также внутреннюю сторону цилиндра тормозной жидкостью. Чтобы продлить защиту от коррозии колесных цилиндров, на зеркало цилиндров под колесные колпаки наложите 5 г смазки ДТ-1.

Прокачивать тормоза и заливать в систему жидкость можно только тогда, когда есть воздух в пневмосистеме (7.5 кгс/см2).

Для заполнения лучше брать жидкость, которая обозначена в карте смазки. Мешать тормозные жидкости разных производителей не стоит, потому что это может стать причиной увеличения уплотнительных манжетов, отложения осадков и, в итоге, к отказу тормозов.

Этапы прокачки тормозной системы

Прокачивание главных тормозных, колесных цилиндров рабочей тормозной системы происходит следующим образом:

- Уберите резиновую заглушку с перепускного клапана основного цилиндра. На клапан натяните один конец трубки, которую можно найти в наборе инструментов. Погрузите в тормозную жидкость свободный конец трубки (ее следует налить в стеклянный сосуд объемом более 0.2 л). Жидкость должна заполнить сосуд наполовину.

- Отверните на пол-оборота или на 3/4 перепускной клапан и жмите на тормозную педаль (быстро нажимайте и постепенно отпускайте). Это нужно делать пока из трубки, которая находится в тормозной жидкости, выходит воздух. Прокачивая, постепенно добавляйте жидкость в баки, чтобы не попадал в систему воздух.

- До конца затяните перепускной клапан цилиндра, одновременно надавив на педаль.

- Прокачайте в определенном порядке колесные тормозные цилиндры: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый.

- После заполнения всех цилиндров добавьте жидкость в баки так, чтобы ее уровень был на 1.5-2 см ниже верхней границы наливной горловины и до конца закрутите пробку наливного отверстия.

Следует помнить: если в гидравлическом отделе тормозной системы есть воздух или внушительная щель между тормозными барабанами и колодками, то, если потребуется затормозить, это можно сделать нажатиями на педаль с перерывом между ними в 2-3 с.

gruzovik.biz

Тормозная система УРАЛ-4320 | ГРУЗОВИК.БИЗ

Одна из важнейших систем автомобиля - система торможения, основной функцией которой является управление скоростью авто, его остановками и удержанием его в определённом положении посредством силы, возникающей между колёсами автомобиля и дорогой во время остановки.

Благодаря системе торможения обеспечивается изменение скорости движения автомобиля, происходящее по сигналу хозяина авто либо электрических систем. Вторая функция системы торможения - обеспечение неподвижности автомобиля после его остановки. Образование тормозящей силы происходит с участием двигателя, механизма торможения колёс, электронного либо гидравлического замедляющего тормоза, который находится в трансмиссии. Чтобы обеспечить выполнение всех обозначенных функций, на автомобили УРАЛ-4320 устанавливаются 3 вида тормозных систем. Каким должно быть устройство тормозной системы УРАЛ-4320?

- Рабочая тормозная система - применяется на абсолютно всех скоростях машины данной модели для остановки либо только снижения скорости. Начинает действовать практически в момент нажатия на тормоз. Данный вид тормозной системы - наиболее эффективный из всех.

- Стояночная тормозная система - удерживает автомобиль на месте в течение некоторого времени. Позволяет исключить возможность движения автомобиля без водителя.

- Вспомогательная тормозная система - используется на автомобилях, которые имеют значительную массу, для обеспечения их остановки на разных спусках. Нередко работу этой системы обеспечивает автомобильный двигатель.

Машины оборудуют растормаживающей аварийной системой, выключающей стояночную систему тормозов, а также приводом тормозов автомобильного прицепа и аварийной сигнализацией, сообщающей о работе системы торможения. Дополнительно может быть установлена запасная тормозная система, использующаяся в случае неисправности главного блока. Существуют 2 типа этого вида блока торможения - автономный и работающий за счёт системы.

Система тормозов УРАЛ-4320 состоит из следующих элементов:

- Тормозной кран.

- Тормозной механизм.

- Автоматический регулятор.

- Пневматический цилиндр.

- Манометр.

- Ресиверы.

- Клапаны.

- Датчики.

- Регулировочный рычаг.

- Компрессор.

- Распределитель влаги.

- Пневмопровод.

- Регулятор давления.

- Защитный 4-контурный клапан.

- Кран для прицепа.

- Вспомогательная система торможения.

Схема тормозной системы УРАЛ-4320

Принцип работы тормозного механизма

Как действует тормозная система УРАЛ-4320? Нажатие на педаль тормоза переводит нагрузку к усилителю, который создаёт на основном цилиндре дополнительное сопротивление. С помощью поршня этого цилиндра вся жидкость, находящаяся в цилиндрах автомобильных колёс, сгоняется с помощью трубопроводов. В это время повышается давление жидкости в приводе. Поршни цилиндров автомобильных колёс передвигают тормозящие колодки к барабанам либо дискам.

Нажатие на педаль тормоза приводит к повышению давления жидкости и активации останавливающих механизмов, замедляющих вращение автомобильных колёс и образовывающих силу торможения там, где автомобиль контактирует с дорогой. Чем большая сила прикладывается к педали, тем более быстрой будет остановка колёс авто. Во время остановки давление жидкости может составлять 10-15 мегапаскалей.

Во время завершения процесса остановки педаль под действием пружины возврата переходит в предыдущее положение. В изначальное положение возвращается и поршень главного цилиндра. Элементы пружин отходят от барабанов с помощью колодок. Происходит переход тормозной жидкости в главный цилиндр из цилиндров колёс авто за счёт трубопроводов. В итоге снижается давление в тормозной системе УРАЛ-4320. Её эффективность значительно повышается в случае применения устройств безопасности транспорта.

gruzovik.biz

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)

ис. 1

ис. 1 ис. 3

ис. 3