|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Детали машин / Konspekty_lekcii / Конспекты лекций / Лекция 21. Передачи винт-гайка качения. Винт гайка передача

Лекция 21. Передачи винт-гайка качения

типа отражателей, а канал возврата имеет минимальную длину, что облегчает проталкивание шариков. Однако такая конструкция неприменима для передач с многозаходной резьбой.

Гайки с большим числом iв витков применяют в тяжелонагруженных передачах крупных станков.

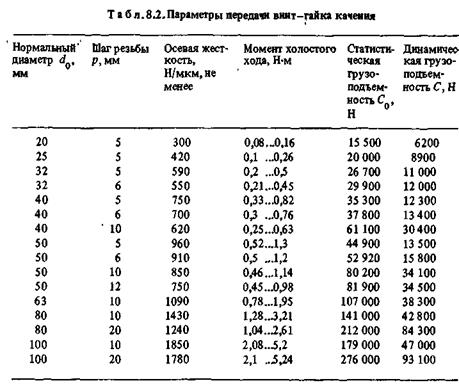

Основные характеристики ШВП. Стандартизованы шарико-

винтовые передачи, применяемые для комплектации металло- и деревообрабатывающих станков, промышленных роботов, кузнечно– прессового оборудования.

Грузоподъемность. В каталоге приведены значения базовых I статической осевойСоа и динамической осевойСа грузоподъемностей шариковинтовых передач с трехвитковыми гайками.

Базовая статическая грузоподъемность Соа –статическая центральная осевая нагрузка в Н, которая соответствует расчетному контактному напряжению в зоне контакта шарика и дорожки качения, равному 3 000 МПа. Возникающая при этих контактных напряжениях общая остаточная деформация тела качения и дорожки качения приблизительно равна 0,0001 диаметра тела качения.

Базовая динамическая осевая грузоподъемность Са –постоянная цен-

тральная осевая нагрузка в Н, которую шариковинтовая передача теоретически может воспринимать при базовом расчетном ресурсе, составляющем один миллион оборотов винта и соответствующем 90%-нойнадежности передачи.

В общем случае необходимая точность изготовления элементов пере-

дачи – винта, гайки, шариков – обусловлена требуемыми с точностью перемещения ведомого звена, плавностью движения, постоянством натяга, постоянством движущего момента и др.

Кинематическую точность ШВП характеризуют кинематической погрешностью винтовой пары – разностью между действительным и номинальным осевыми перемещениями одной из сопряженных деталей винтовой пары в их относительном движении. В соответствии с допускаемыми значениями кинематической погрешности установлены 10 классов точности ШВП.

Радиальный зазор между винтом и гайкой до создания предварительного натяга регламентирован для стандартизованных ШВП с полукруглым профилем. Радиальный зазор измеряют при смещении в радиальном направлении собранной гайки под действием силы, превышающей силу тяжести гайки в 1,5 – 2 раза.

Осевая жесткость – отношение осевой силы, приложенной к гаечной группе, к осевому перемещению ее корпуса относительно винта при условии, что винт не проворачивается.

Момент холостого хода замеряют в контролируемой передаче, установленной в центрах стенда, при вращении винта с частотой 100 мин-1.

Числовые значения основных характеристик регламентированы отраслевыми стандартами.

studfiles.net

назначение, достоинства и недостатки, область применения.

Передача винт—гайка предназначена для преобразования вращательного движения в поступательное и наоборот. В ней используют пары винт—гайка скольжения или качения.

Достоинствами передачи винт—гайка скольжения являются большой выигрыш в силе, высокая точность перемещений, малые размеры, возможность обеспечения самоторможения, что позволяет широко использовать ее в грузоподъемных механизмах, например в винтовых домкратах, в механизмах подач станков и приводах роботов, а также в измерительных и регулировочных механизмах. Достоинства передачи винт-гайка качения — сравнительно высокий КПД, высокая жесткость (с предварительным натягом полугаек), малый износ в сравнении с передачами скольжения.

К недостаткам передачи винт-гайка скольжения следует отнести низкий КПД в передачах скольжения, невозможность получения больших скоростей поступательного движения.

Недостатком передачи винт-гайка качения является сложность и дороговизна изготовления.

65. Передача винт-гайка скольжения, области применения, пример конструкции, критерии оценки работоспособности. Материалы элементов передач. Вывод зависимости для проектного расчета.

Достоинствами передачи винт—гайка скольжения являются большой выигрыш в силе, высокая точность перемещений, малые размеры, возможность обеспечения самоторможения, что позволяет широко использовать ее в грузоподъемных механизмах, например в винтовых домкратах, в механизмах подач станков и приводах роботов, а также в измерительных и регулировочных механизмах.

К недостаткам передачи винт-гайка скольжения следует отнести низкий КПД в передачах скольжения, невозможность получения больших скоростей поступательного движения.

Передачи скольжения до сих пор находят широкое применение вследствие сравнительной простоты конструкции и отработанной технологии получения резьбы. С целью повышения КПД в передачах винт—гайка скольжения используют резьбы, имеющие пониженный приведенный коэффициент трения. К ним относятся трапецеидальные и упорные резьбы с углами рабочего профиля соответственно 15 и 3°. Трапецеидальная резьба в основном диапазоне диаметров бывает мелкая, средняя и крупная. В передачах используют в основном среднюю резьбу. Мелкую резьбу применяют в механизмах, где требуется повышенная точность перемещений, например в микрометрах, крупную — когда передача плохо защищена от пыли и грязи и подвержена износу. Упорные резьбы применяют, когда на передачу действует односторонняя нагрузка, например в нажимных устройствах прокатных станов.

В паре винт—гайка скольжения для повышения износостойкости и снижения склонности к заеданию материал одной из деталей должен быть антифрикционным. Поэтому обычно используют стальные винты в сочетании с бронзовыми, реже чугунными гайками. Для изготовления винтов применяют стали 45, 50 улучшенные, стали 65Г, 40Х с закалкой и последующей шлифовкой, стали 40ХФА, 18ХГТ с азотированием для уменьшения искажения формы и размеров винтов в результате закалки. Гайки выполняют из оловянистых бронз, например БрО10Ф1, в менее ответственных конструкциях из безоловянистого сплава ЦАМ 10-5, а при малых скоростях скольжения и нагрузках используют антифрикционный чугун.

Основной причиной отказа передач винт-гайка является износ резьбы. Для обеспечения сопротивления изнашиванию ограничивают давление в резьбе

где F – осевая сила, d2 – средний диаметр резьбы, h2 – рабочая высота профиля, z=Hг/P – число витков резьбы, приходящаяся на высоту гайки.

Эта формула неудобна для практического использования, т.к. резьбы геометрически подобны, то вводят коэффициенты (рабочей высоты винта) и(высоты гайки).

studfiles.net

Передача винт - гайка качения

Передачи винт - гайка качения нашли широкое применение благодаря некоторым преимуществам по сравнению с винтовыми парами скольжения. Винтовые пары качения имеют высокий КПД, в них коэффициенты трения покоя и движения близки друг другу по величине, силы трения не зависят от скорости движения. При выборе зазора в паре образуется беззазорная передача с достаточно высокой осевой жесткостью.

Устройство

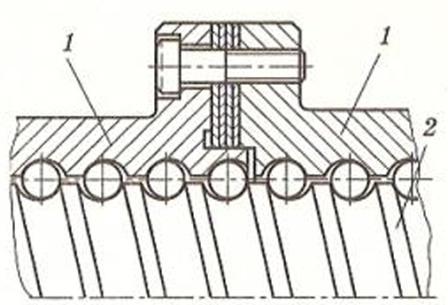

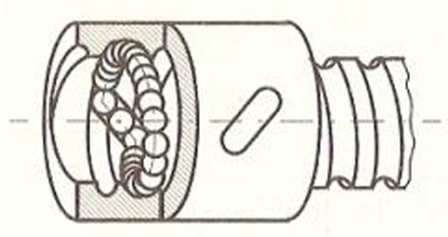

Передача (рис. 49, а) состоит из винта 1, гайки 2, комплекта шариков 3 и устройства 4 для возврата шариков. В наиболее распространенной конструкции шарики возвращаются по каналу, выполненному во вкладыше. Последний размещен в окне гайки. Канал во вкладыше соединяет конец витка с его началом, тем самым образуется замкнутый контур, по которому циркулируют шарики. Чаще всего в станках с ЧПУ применяют гайки, имеющие три независимых рабочих контура (витка), в этом случае окна со вкладышами размещают под углом 120° друг к другу со сдвигом в осевом направлении на один шаг винтовой линии.

Рис. 49, Передача винт-гайка качения (а) и полукруглый профиль резьбы (б)

Основные параметры передачи

Отраслевым стандартом установлены основные параметры передачи винт - гайка качения и присоединительные размеры корпусов, в которые устанавливают гайки.

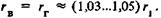

Номинальный диаметр винта dQ (рис. 49, б) равен диаметру условного цилиндра, образованного траекториями движения центра шариков.

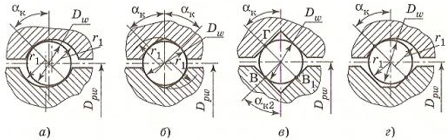

Существует несколько профилей резьбы винта и гайки: прямоугольный, трапецеидальный, «стрельчатой арки» и полукруглый.

Последний широко применяют в станках с ЧПУ, как наиболее технологичный. Радиус профиля винта rв и гайки rг делают близким к радиусу шарика rш, чтобы максимально снизить контактные напряжения: rв = rг ≈ (1,03÷1,05) rш.

Регулировка осевого зазора

Диаметральный зазор между винтом и гайкой выбран таким, что угол контакта шариков с винтом и гайкой составляет 45°. Максимальная длина винта установлена из технологических соображений. Пара винт - гайка качения работает чаще всего без осевого зазора, а при необходимости иметь высокую осевую жесткость - при наличии натяга. Для устранения зазора и создания натяга пару снабжают двумя гайками, и с помощью особых устройств смещают одну гайку относительно другой в осевом или угловом направлении.

Рис. 50. Схема регулировки осевого зазора (натяга) в винтовой паре качения

При осевом смещении под фланец одной из гаек подкладывают компенсаторную прокладку, изменение ее толщины приводит к устранению зазора в резьбе. Более распространена конструкция винтовой пары (рис. 50) с гайками 2 и 5, снабженными зубчатыми венцами. Число зубьев гаек отличается на единицу. Венцы гаек входят в соответствующие зубчатые венцы корпуса 4. Разница в один зуб в числе зубьев гаек позволяет производить очень тонкую осевую регулировку пары. Для этого необходимо свинтить корпус 4 с гайками с винта на специальную втулку 5, надетую на хвостовик винта 1. Затем следует вывести зубчатые венцы обеих гаек из зацепления с корпусом и повернуть гайки на одно и то же число зубьев z в одну сторону. Осевое сближение профилей резьбы гаек произойдет из-за неравных углов поворотов.

Материалы

Ходовые винты пар качения изготовляют из высокоуглеродистых хромистых сталей 8ХФ, 7ХГ2ВМ, ХВГ с объемной или поверхностной закалкой токами высокой частоты. Материалом гаек и вкладышей служит сталь 9ХС. Твердость всех элементов пары HRC 58-62. В зависимости от точности шага резьбы винты подразделяют на три класса: Н, П и В (в порядке возрастания точности).

Допустимые отклонения

Отклонение радиуса резьбы от номинального значения не должны превышать (+0,010)-(+0,015) мм. Отклонения внутреннего диаметра резьбы ±0,007 мм для малых диаметров (16-32 мм) и ±0,016 мм для больших диаметров (80 и 100 мм). Колебания среднего диаметра резьбы не должны превышать 0,005-0,008 мм на длине 1 м и 0,010 мм на всей длине винта. Разноразмерность шариков должна быть не более 0,002 мм.

Контроль

В собранной винтовой паре необходимо проверить момент холостого хода и осевую жесткость. Для работы в приводах подач станков с ЧПУ нужно иметь минимальный момент холостого хода и наивысшую жесткость. Увеличение предварительного натяга в паре повышает ее осевую жесткость, но одновременно также увеличивает момент холостого хода. Кроме того, чрезмерный предварительный натяг может снизить долговечность пары, так как для одной из гаек в зависимости от направления движения сила предварительного натяга суммируется с осевой рабочей нагрузкой.

При контроле осевой жесткости (или податливости) винтовой передачи измеряют смещение корпуса с гайками относительно винта при осевом нагружении. В общем балансе осевой податливости привода по каждой из управляемых координат податливость винтовой передачи качения составляет обычно 10-40 %. Остальная часть податливости определяется осевой деформацией тела винта, податливостью торцовых стыков в опорах винта, угловой податливостью муфт, а при наличии зубчатых передач - угловыми и осевыми деформациями элементов редукторов.

Похожие материалы

www.metalcutting.ru

Передача винт—гайка качения » Привет Студент!

Передачи винт—гайка качения широко применяются в механизмах ЛА, например в механизмах изменения стреловидности крыла, в стыковочных устройствах КА, в металлорежущих станках. Основное применение имеют шарико-пинтовые передачи (рис. 1 — шариковая пара винт—гайка с пакетом регулировочных прокладок: 1—полугайка; 2 — винт. Они состоят из винта и гайки со специальными винтовыми канавками (рис. 2), в которых перемещаются шарики. Скорость перемещения этих шариков отличается от скорости ведущего и ведомого звеньев, поэтому для обеспечения непрерывной циркуляции шариков концы рабочей части резьбы в гайке должны быть соединены возвратным каналом. Шариковинтовые передачи (ШВП) применяются для рабочих нагрузок от сотен до сотен тысяч ньютонов. Средние диаметры винтов в этих передачах 10... 100 мм, диаметры шариков от 3 до 10 мм.

В ШВП различного назначения применяются криволинейные профили резьбы винта и гайки (рис. 2, а, б), прямолинейные (рис. 2, с) и комбинированные (рис. 2, г). Для силовых ШВП, применяемых в ЛA, рекомендуются полукруглые профили с двухточечным контактом и углом контакта ак = 45° (рис. 2 а). Прямолинейный профиль резьбы (треугольный, трапецеидальный, рис. 2, в) является наиболее технологичным, но значительно уступает по нагрузочной способности криволинейному. Это объясняется тем, что допускаемая нагрузка на шарик, находящийся в желобе с профилем в виде дуги окружности, более чем в 3 раза выше допускаемой нагрузки на шарик, лежащий на плоской поверхности трапецеидального или треугольного профиля. Прямолинейный профиль резьбы применяется в ШВП для восприятия небольших осевых нагрузок, например в измерительных устройствах.

Рис. 1

Рис. 2

Высокий КПД, надежность ШВП в значительной степени зависят от конструкции и качества изготовления перепускного канала. Каналы должны быть просты в изготовлении и допускать регулировку элемента, направляющего шарики из резьбовой канавки в возвратный канал; иметь плавный переход резьбовой канавки в возвратный канал; обеспечивать минимальный путь возврата шарика при малом числе поворотов.

Наиболее рациональной является конструкция, в которой возврат шариков осуществляется с помощью специальных вкладышей 1, вставленных в окна гайки по диагонали и соединяющих соседние витки резьбы (рис. 3). Обычно в гайке предусматриваются три вкладыша, которые располагаются под углом 120°, при этом шарики разделены на три независимо циркулирующие группы.

Для повышения осевой жесткости передачи и точности позиционирования гайки предусматривается возможность предварительного натяга путем взаимного смещения полугаек с помогцыо прокладок, либо путем взаимного поворота полугаек с их последующей фиксацией. При использовании профиля «стрельчатая арка» предварительный натяг обеспечивается подбором диаметра шариков.

Нагрузочная способность и долговечность ШВП определяются твердостью контактирующих поверхностей резьбы винта и гайки. Она должна быть не ниже (50 HRCэ. В случае поверхностного упрочнения (азотирования, объемной закалки или закалки ТВЧ) толщина слоя должна быть достаточной для восприятия высоких контактных напряжений.

Винты изготовляются из сталей ХВГ и 7ХГ2ВМ с объемной закалкой, 8ХВ с закалкой при индукционном нагреве и 20ХЗМВФ с азотированием поверхности. Для гаек применяются стали марок 9ХС, ШХ15 с объемной закалкой и цементируемые стали 18ХГТ, 12ХНЗА, 18ХНВА и др. Шарики обычно изготавливаются из стали ШХ15, ШХ15СГ. Твердость поверхности шариков должна быть не ниже 63 HRCэ.

Рис. 3

Используемая литература: Детали машин и основы конструирования : учеб. для вузов / Г. И. Рощин, Е. А. Самойлов, Н. А. Алексеева и др.; под ред. Г. И. Рощинн и Е. А. Самойлова. — М. : Дрофа, 2006. — 415, [1] с.: ил. — (Высшее образование).

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

ПЕРЕДАЧА ВИНТ-ГАЙКА КАЧЕНИЯ

Поиск Лекций

Свойства передачи. Передача винт-гайка качения обладает свойствами, позволяющими применять ее как в приводах подач без отсчета перемещений (универсальных станков, силовых столов агрегатных станков), так и в приводах подач и позиционирования станков с ЧПУ. Для передачи характерны высокий коэффициент полезного действия (0,8-0,9), небольшое различие между силами трения движения и покоя, незначительное влияние частоты вращения винта на силу трения в механизме, полное отсутствие осевого зазора. Недостатками являются высокая стоимость, пониженное демпфирование, отсутствие самоторможения.

Устройство и размеры передачи. Передача состоит из винта 1 (рис. 8.1), гайки 2, шариков 3 и устройств для возврата шариков (на рисунке не показаны). Обычно применяют передачи с наиболее технологичным полукруглым профилем резьбы. Для снижения контактных напряжений предусматривают  Предварительный натяг, повышающий точность и жесткость передачи, создают осевыми проставками между гайкам, винтами, сдвоенной дифференциальной гайкой.

Предварительный натяг, повышающий точность и жесткость передачи, создают осевыми проставками между гайкам, винтами, сдвоенной дифференциальной гайкой.

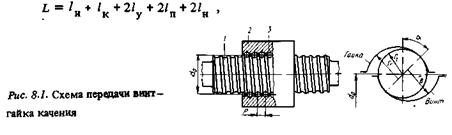

За номинальный размер передачи принимают диаметр dQусловного цилиндра, на котором расположены центры шариков. Размеры передачи по ГОСТ 25329-82 (приведены на стр. 211).

Предпочтительными значениями номинального шага считаются 2,5; 5; 10; 20 мм.

Размеры стандартных винтов передачи винт—гайка качения приведены в табл. 8.1, Принятые обозначения: dQ - номинальный диаметр; р — номинальный шаг; d1и I1- диаметр и длина шейки винта для квадрата под ключ; d2и 1г- диаметр и длина шейки под компенсирующую муфту; d3и /3 — диаметр и длина шейки под регулировочную гайку; d4, d7и l4,,l7— диаметры и длины опорных шеек винта; d5и /5 - диаметр и длина шейки винта; d6и 16 — диаметр и длина шейки винта под промежуточный элемент. Стандартная конструкция винта позволяет применять роликовые комбинированные подшипники, приводные элементы с креплением затяжной конической втулкой или затяжными кольцами, измерительный преобразователь обратной связи, упоры, устанавливаемые на промежуточном элементе. Длина резьбы винта

где /и — перемещение исполнительного органа станка; /к — длина корпуса гайки; /у - ширина уплотнения шарико-винтового механизма; /П — длина перебега; /н— длина нерабочей части винта.

Винты диаметром до 50 мм изготовляют из стали ХВГ и подвергают объемной закалке до нарезания резьбы. Винты диаметром до 100 мм и длиной до 5000 мм в условиях крупносерийного и централизованного производства изготовляют из стали 8ХФ. Их рекомендуется закаливать с индукционным нагревом в кольцевом индукторе. Винты с шагом резьбы 5мм или 10,12,20 мм, но длиной 1500 мм целесообразно закаливать до нарезания резьбы, а винты с шагом 10, 12, 29 мм и с резьбовым участком длиной до 1000 мм — после нарезания резьбы. Во втором случае предусматривается коррекция профиля резьбы, учитывающая изменение ее шага в результате закалки. На винтах длиной до 3000 мм с шагом 20 мм производится контурная закалка рабочего профиля с нагревом ТВЧ. Винты класса точности П диаметром свыше 80 мм, длиной до 4000 мм рекомендуется изготовлять из стали 20ХЗМВФ и подвергать азотированию после предварительного улучшения. Резьба таких винтов должна иметь скорректированный шаг для компенсации продольной деформации, которая получается в результате азотирования.

Гайки рекомендуется изготовлять из стали ШХ15СГ. Допускается применять стали 9ХС и 7ХГ2ВМ с упрочнением объемной закалкой, а также стали 25ХГТ и 12ХНЗА с упрочнением цементацией и последующей объемной закалкой.

Требования к качеству передачи приведены в табл. 82.

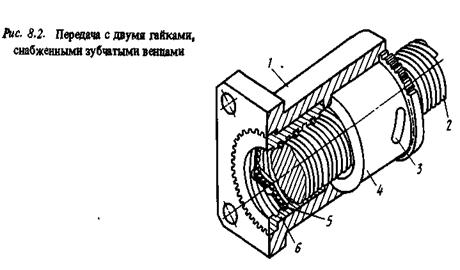

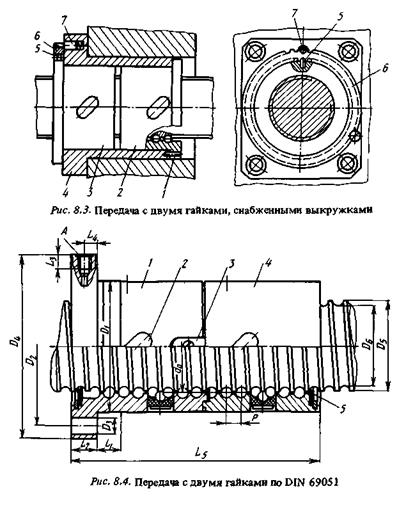

Передача с двумя гайками, снабженными зубчатыми венцами. В шарико-винтовой механизм входят винт 2 (рис. 8.2) , две гайки4 и б, комплект шариков 5, корпус 1.

Устройства для возврата шариков 3 выполнены в виде вкладышей, вставленных в три окна каждой гайки. Вкладыши соединяют два соседних витка винтовой канавки, сдвинуты друг относительно друга в осевом направлении на один ее шаг и разделяют шарики в каждой гайке на три циркулирующие группы. Для тонкого регулирования натяга гайки снабжены зубчатыми венцами на фланцах, которые входят во внутренние зубчатые венцы корпуса. На одном фланце число зубьев на единицу больше, чем на другом. Если венцы обоих фланцев вывести из корпуса, повернуть гайки в одну сторону на одинаковое число зубьев (на неравные углы) и снова соединить зубчатые венцы, можно благодаря небольшому осевому сближению профилей резьбы гаек создать заданный натяг.

В этом механизме, как и в других с возвратом шариков через вкладыши, рабочее число шариков в одном витке

расчетное число шариков в одном витке

где к = 0,7...0,8 — коэффициент, учитывающий погрешности изготовления резьбы винтового механизма.

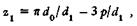

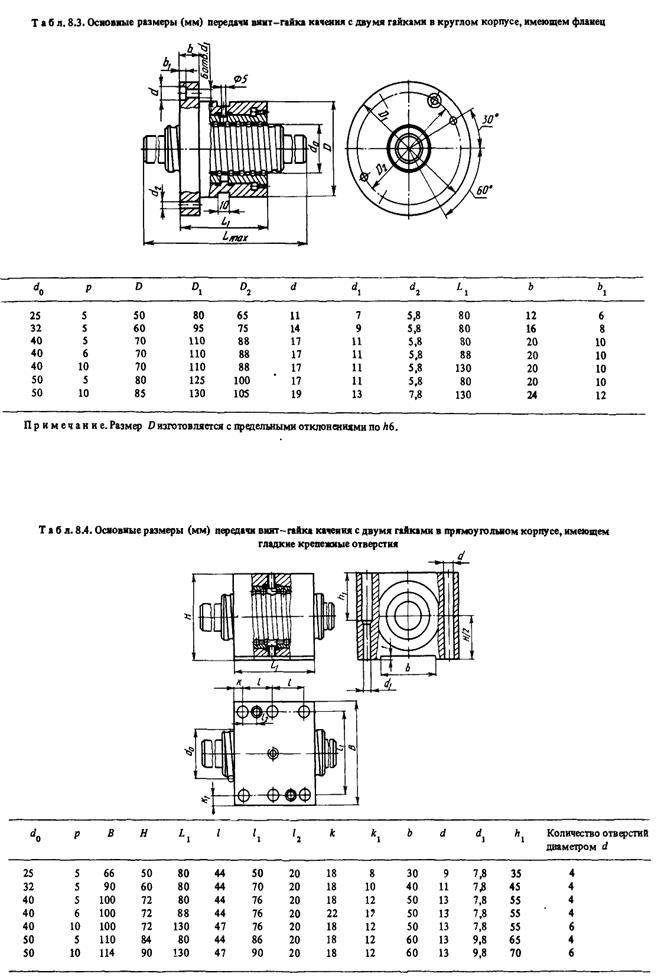

Применяют корпуса гаек двух форм: цилиндрической с фланцем (табл. 8.3) и призматической с боковой стыковочной плоскостью (табл. 8.4). Посадочное отверстие для корпусов цилиндрической формы изготовляется по Н6. Размер от оси винта до привалочной плоскости корпуса призматической формы имеет отклонение Н7.

Передача с односторонней регулировкой натяга. Шарико-винтовой механизм с односторонней регулировкой натяга (рис. 83) удобен в эксплуатации. В его состав входят кольцо 6 и стопорные элементы 5 и 7. На внутренней и наружной цилиндрических поверхностях кольца нарезаны равнорасположенные выемки. В корпусе 4 гайка 2 застопорена штифтом 1, а гайку 3 при регулировке поворачивают на малый угол с помощью регулировочного механизма. Для этого в нее запрессован стопорный элемент 5, входящий в контакт с одной из внутренних выемок на кольце 6. Другой стопорный элемент 7 вставлен в отверстие корпуса 4 и входит в контакт с одной из наружных выемок на этом кольце. При регулировке натяга стопорный элемент 7 выводится из контакта с кольцом 6, гайка 3 поворачивается, а затем стопорный элемент 7 вводится в соседнюю или более удаленную выемку.

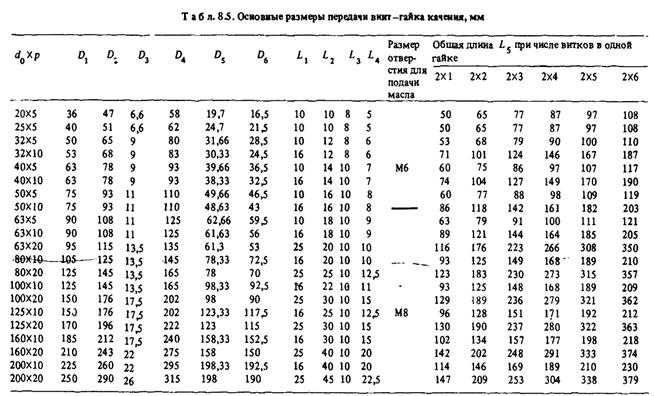

Передача с двумя гайками по DIN 69051. В состав передачи (рис. 8.4) входят гайки 1 и 4 с вкладышами 2 для отвода шариков и щетки 5 для очистки ходового винта. Для регулирования натяга одну гайку поворачивают относительно другой и фиксируют с помощью упора 3, снабженного зубцами, как и гайка 4. Смазочный материал подводится к отверстию А. Основные размеры передач приведены в табл. 8.5

.

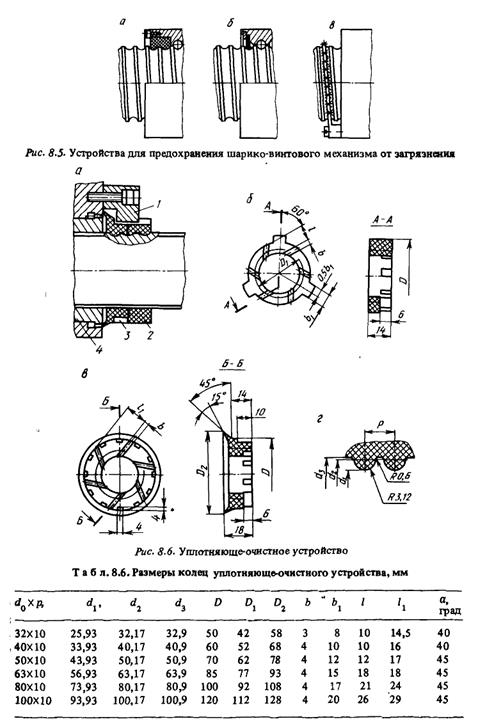

Способы смазывания шарико-винтового механизма и защиты от загразнений. Для смазывания шарико-винтового механизма применяют жидкий или пластичный смазочный материал. Масло типа индустриального подводится к корпусу, в котором установлены гайки. Используется смазывание следующих видов: капельное, порционное, циркуляционное, масляным туманом. Пластичный смазочный материал типа солидола применяется, когда при использовании жидкого возникают затруднения; в небольшим объеме его закладывают в винтовые канавки гайки. Эффективны масла с противозадирными присадками, особенно в связи с тем, что в каналах возврата имеет место трение скольжения.

Для предохранения винтов от загрязнения применяют защитные устройства в совокупности с устройствами уплотнения и очистки. Защитные телескопические трубки с уплотнениями, имея значительные габариты, могут быть использованы только при увеличении длины винта. Гармоникообразные меха хорошо защищают винт и не занимают много места. Короткие винты могут быть защищены стальными лентами, свернутыми в спираль.

Хорошо очищает винт охватывающая его фетровая или войлочная втулка с резьбой на внутренней поверхности (рис. 8.5, а), однако при изнашивании она хуже выполняет свои функции. При использовании втулки из нейлона возникает меньшая сила трения в контакте с винтом и втулка меньше шаржируется твердыми частицами.

Скребки-щетки, предназначенные для очистки винта (рис. 8.5, б, в), следует устанавливать так, чтобы их можно было заменять без разборки узла в целом.

Резьбовые кольца из синтетического материала, жестко соединенные с гайкой, уплотняют шарико-винтовой механизм у противоположных ее торцов и хорошо очищают винт, однако эти свойства ухудшаются при износе колец. В устройстве, изображенном на рис. 8.6, а, у каждого торца гайки помещено по два кольца (рис. 8.6,6, в; табл.8,6) .изготовленных из фторопласта и имеющих на внутренней поверхности винтовой профиль (рис. 8.6, г). Кольцо 3, называемое неподвижным, с помощью упора 1, входящего в имеющийся на нем паз, удерживается от поворота относительно гайки 4. Кольцо 2 увлекается вращающимся винтом передачи до тех пор, пока оно не войдет в контакт с неподвижным кольцом. Благодаря этому у торца гайки, где винт ввинчивается в нее, возникает контакт с натягом между винтовыми профилями колец и винта. При изменении направления его вращения такой же контакт возникает у противоположного торца гайки. Износ колец не влияет на качество работы устройства. Для отвода загрязнений в кольцах предусмотрены наклонные пазы.

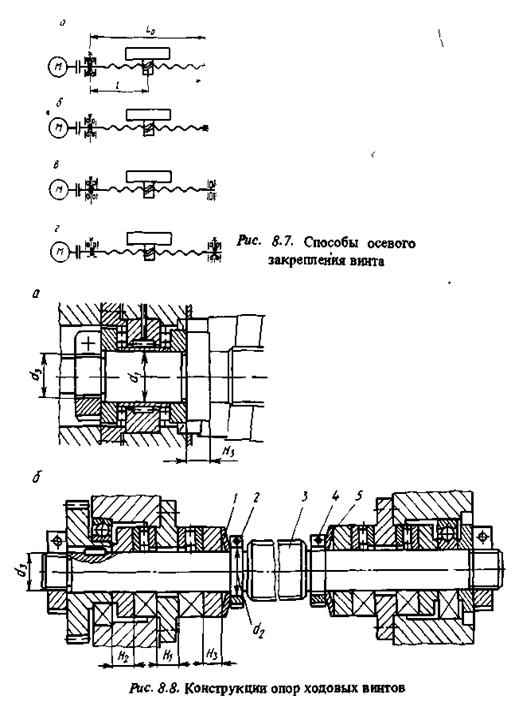

Способы осевого закрепления винта. Применяют осевое закрепление винта по следующим схемам.

Схема 1. Опора, представляющая собой комбинированный подшипник, воспринимает нагрузку в обоих направлениях (рис. 8.7, а, 8,8,а). Одностороннее закрепление винта допускает наименьшую сжимающую нагрузку и наименьшую критическую частоту вращения. Поэтому длина винта L не должна превышать 20—25 его диаметров. Передачи, выполненные по этой схеме, применяются при небольших ходах перемещаемого узла или при односторонней нагрузке, часто в приводах вертикальной подачи.

Схема 2. Один конец винта установлен на опоре, которая воспринимает осевую нагрузку в обоих направлениях, второй находится на дополнительной радиальной опоре (рис. 8.7, б) ■ Такая конструкция имеет по сравнению с предыдущей более высокий запас устойчивости по критической осевой силе и по критической частоте вращения. Применяется в тех же случаях, что и передача с односторонним закреплением винта, часто в приводах горизонтальной подачи.

Схема 3. Одна опора (у двигателя) воспринимает осевую нагрузку в обоих направлениях, другая - в одном (рис. 8.7, в). Опора, воспринимающая нагрузку обоих направлений, представляет собой упорный комбинированный роликовый подшипник или совокупность двух упорных роликовых и шарикового радиального подшипников

Схема 4. Каждая из двух опор винта воспринимает осевую нагрузку в обоих направлениях (рис. 8.7, г). В опорах устанавливают упорные комбинированные роликовые подшипники или по два роликовых радиально-упорных подшипника и по одному шариковому радиальному (рис. 8.8, б). С помощью тарельчатых пружин 1 и 5, гаек 2 и 4 винт 3 при сборке растягивают. Этим устраняют провисание его под действием тяжести, уменьшают радиальное биение, повышают осевую жесткость передачи. Кроме того., обеспечивается постоянство натяга в подшипниках при температурных деформациях винта, устраняется возможность раскрытия стыка в подшипниках и их перегрузки. Чтобы не допустить заметного искажения шага винта, растягивающая сила не должна превосходить наибольшей осевой нагрузки на винт. Передачи с такими опорами допускают применение сравнительно длинных винтов ( L / d > > 20...25), имеют высокую осевую жесткость, воспринимают наибольшую сжимающую нагрузку, обладают значительным запасом устойчивости по критической частоте вращения.

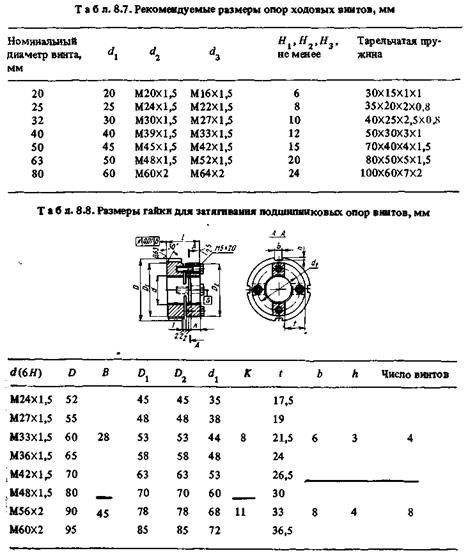

Размеры опор ходовых винтов для станков с ЧПУ приведены на рис. 8.8 ив табл. 8.7.

Для предотвращения искривления винта при монтаже необходимо с помощью крепежных гаек равномерно прижать к нему комплект подшипников. Это достигается при незначительном отклонении от перпендикулярности торца гайки относительно ее оси, а также при применении длинных проставочных втулок или промежуточных колец с выступами на торцах. Надежное крепление обеспечивается разрезной гайкой с тангенциальным стопорным винтом. Более равномерный прижим подшипников достигается при применении гайки с кольцевыми канавками (табл. 8.8).

.

.

poisk-ru.ru

Передача винт-гайка качения | PRO-TechInfo

Описание устройства передачи винт-гайка качения.

Передача винт-гайка качения (рис. 6) состоит из винта 1, гайки 2, комплекта шариков 3 и канала возврата 4, соединяющего крайние витки для обеспечения циркуляции шариков. При относительном вращении винта и гайки шарики перемещаются вдоль впадин резьбы, одновременно вращаясь вокруг своих осей.

Профили канавок в передаче винт-гайка качения.

Наиболее характерными профилями резьбы являются полукруглый (рис. 1) и в форме стрельчатой арки (рис. 2).

Схемы движения шариков в гайке качения.

На рис. 6…9 показаны различные схемы движения шариков в гайке качения.

В передачах используют один или несколько каналов возврата, благодаря чему шарики разделяются на соответствующее число замкнутых циркулирующих потоков (рис. 7…9). Каналы возврата могут быть выполнены в виде изогнутых трубок (рис. 8), или в виде отверстия, параллельного оси гайки (рис. 7), или в виде специальных вкладышей (рис. 9), расположенных под углом 120° по отношению друг к другу. Рабочие поверхности закалены до 60 HRCэ и выше. Смазывание передачи осуществляется при сборке.

Способы регулирования осевого зазора.

При необходимости регулирования осевого зазора и натяга применяют по две гайки, регулируемые:

- Прокладками (рис. 3, 4),

- Смещением шага в осевом направлении на одной из половинок гайки (рис. 5),

- Взаимным поворотом полугаек с зубчатыми венцами, разность чисел зубьев которых равна 1 (рис. 10).

Варианты конструкций передач винт-гайка.

На рис. 10, 11 представлены конструкции передач винт-гайка, в которых регулирование осевого зазора и натяга проводится с помощью полугаек с зубчатыми венцами (рис. 10) и с помощью прокладки (рис. 11).

Конструкция передачи винт гайка качения.

В параграфе представлена передача винт-гайка с различными исполнениями корпусов гайки. Натяг в передаче создается относительным поворотом двух половин гаек с последующей их фиксацией. Недостатком такого решения является большой размер Lmax. В таблице приведены основные размеры передачи в зависимости от передаваемой нагрузки.

Примеры конструкций передачи винт гайка качения.

Соседние страницы

pro-techinfo.ru

Передача винт-гайка

Строительные машины и оборудование, справочник

Категория:

Крановщикам и стропальщикам

Передача винт-гайка

Передача винт-гайкаДля чего служит передача винт-гайка?

Передача винт-гайка служит для преобразования вращательного движения в поступательное, например вращательное движение гайки в домкрате преобразуется в поступательное движение винта. Кроме того, во многих случаях эта передача используется для получения выигрыша в силе (рис. 1).

Что представляет собой винт-гайка в передаче винт-гайка?

В передаче винт-гайка винт это стержень круглого поперечного сечения с резьбой на большей части его длины, а гайка во многих случаях представляет собой втулку с резьбой и с фланцем для. ее осевого крепления.

Какую резьбу применяют для передачи винт-гайка?

Для передачи винт-гайка обычно применяют трапецеидальную резьбу, так как она прочнее прямо-. угольной резьбы, а потери на трение лишь незначительно больше, чем при применении прямоугольной резьбы. Причем резьбы винтов и гаек в передачах винт-гайка в зависимости от назначения делают одно- заходными или многозаходными. Сколько звеньев имеет передача винт-гайка?Передача винт-гайка обычно имеет три звена: неподвижную стойку, винт и гайку. В зависимости от того, как соединяются между собой эти звенья, образуются различные кинематические пары.

Из какого материала изготовляют винт и гайку в передачах винт-гайка?В передачах винт-гайка винт изготовляют из стали 45, 50, 65Г, 40х и др., а гайку—из бронзы Бр-ОФ 10-1, Бр АЖ 9-4 и др., благодаря чему уменьшаются трение и износ резьбы гайки.

В каких случаях используется передача винт-гайка?

Передача винт-гайка используется в винтовых домкратах, в некоторых слесарных параллельных тисках, в прокатных станах, в винтовых прессах и др.

Какие достоинства имеет передача винт-гайка?

Передача винт-гайка имеет следующие достоинства: возможность получения медленного движения; большая компактность и несущая способность; высокая точность передачи при простой конструкции.

Рис. 1. Передача винт-гайка

Читать далее: Кривошипно-шатунный механизм

Категория: - Крановщикам и стропальщикам

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)