|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Балансирный вал двигателя. Вал двигателя

Коленчатый вал ДВС

Коленчатый вал двигателя (коленвал) – деталь, которая принимает и затем преобразует усилие от шатуна в крутящий момент. Коленчатый вал испытывает периодические нагрузки, которые возникают от сил давления газов в результате сгорания топливно-воздушной смеси в камере сгорания, которые далее передаются на него через связку шатуна и поршня. Дополнительными силами воздействия на коленчатый вал является инерция, которая возникает в результате движения и вращения масс.

Материалом изготовления коленчатого вала становится сталь или высокопрочный чугун. Коленвал имеет коренные и шатунные шейки, которые соединяются щеками. Указанные щеки отвечают за то, чтобы сбалансировать механизм. Противовесом является продолжение щеки, которое находится в противоположном от шатунной шейки направлении. Противовес создан для того, чтобы уравнять вес шатунов и поршней. Так достигается необходимая плавность в процессе работы ДВС.

Коренные и шатунные шейки осуществляют вращение в специальных подшипниках скольжения, которые представляют собой разъемные тонкостенные вкладыши, изготовленные из стальной ленты, на которую дополнительно нанесен антифрикционный слой.

Шатунные шейки представляют собой опорную поверхность для каждого отдельного шатуна. Наибольшую нагрузку в конструкции коленвала испытывает место перехода от коренной или шатунной шейки к щеке. Для предотвращения того, чтобы коленчатый вал двигателя перемещался по оси, применяется упорный подшипник скольжения. Указанный подшипник устанавливают на средней или крайней коренной шейке коленвала.

Шейки и щеки коленчатого вала имеют высверленные внутри отверстия. Данные отверстия необходимы для подачи моторного масла, которое поступает под давлением к каждой отдельной шейке коленвала. Так реализован индивидуальный подвод смазки к каждой опоре коренной шейки от общей магистрали системы смазки. Моторное масло по каналам в щеках попадает к шатунным шейкам.

Мощность с коленчатого вала снимается с его заднего конца. Данный участок называется хвостовиком. Именно в этой части закреплен маховик, через который крутящий момент двигателя передается на коробку передач (КПП).Передний конец коленчатого вала называется носком коленвала, где располагаются места установки следующих элементов:

Коленвал испытывает постоянное воздействие, которое можно сравнить с тем, что его условно закручивает и раскручивает с определенной периодичностью. Результатом становится появление колебаний. По этой причине значительное число ДВС на носке коленвала имеют такой элемент, который получил название гаситель крутильных колебаний.

Данное решение конструктивно представляет собой два диска и упругий эластичный материал для их соединения, которым может быть резина, вязкая силиконовая или масляная жидкость, пружинное соединение и т.п. Основной задачей гасителя крутильных колебаний становится активное поглощение вибраций коленчатого вала, которое достигается благодаря наличию внутреннего трения.

Читайте также

-

Функции датчика коленчатого вала

Основные признаки, по которым можно самому определить проблемы с датчиком положения коленчатого вала ДПКВ. Причины сбоев, поломок, самостоятельная проверка.

krutimotor.ru

Коленчатый вал - сердце двигателя

Коленчатый вал – центральная часть не только двигателя, но и всего автомобиля. Само название говорит о его форме. Теперь немного о его назначении. В местах колен он имеет шейки, на которых закреплены шатуны при помощи крышек, притянутых болтами. Во время рабочего хода поршня энергия, которая оказывает давление на него, передается на колено, и, посредством рычага, проворачивает коленчатый вал вокруг своей оси. Момент, который оказывается на коленчатый вал для того, чтобы провернуть его на полный оборот, называется крутящим моментом. Двигатели, которые имеют равный объем и разное количество цилиндров, имеют разный крутящий момент, не трудно догадаться, у какого он будет больше.

Момент, который оказывается на коленчатый вал для того, чтобы провернуть его на полный оборот, называется крутящим моментом. Двигатели, которые имеют равный объем и разное количество цилиндров, имеют разный крутящий момент, не трудно догадаться, у какого он будет больше.

Обороты коленчатого вала могут достигать 8 тысяч, поэтому нагрузки на него очень высоки, также велика и сила трения. Чтобы облегчить условия работы, а также снизить ту самую силу трения, используется система смазки, причем, под давлением. Не будем затрагивать ее подробно и рассматривать другие валы, скажем только то, что сама система под давлением. Для того чтобы снизить износ и отложить ремонт коленчатого вала, между нижней головкой шатуна и шейкой коленвала проставлены вкладыши, которые изготовлены из более мягкого металла, нежели сам коленчатый вал.

Между вкладышами и шейкой образуется пленка, толщиной в несколько микрон, которая служит для смазки и улучшает скольжение вращения.

Основной неисправностью двигателя, когда может потребоваться шлифовка коленчатого вала, является падение давления в системе смазки, когда на нем появляются борозды. Конечно, дело может быть совсем не в этом, а, например, в масляном насосе, но это самая распространенная неисправность.

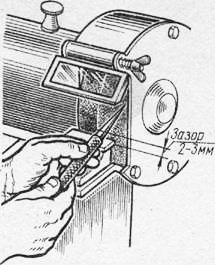

Перед тем, как определиться, каким именно методом ее устранять, стоит провести замеры шеек, как коренных (они закреплены в блоке двигателя), так и шатунных (на них закреплены шатуны). Замеров надо делать два, перпендикулярных друг другу. Если отклонение от номинального размера шейки составляет более 0,05 мм, то коленчатый вал шлифуется. Естественно, что этим занимаются профессионалы на высокоточном оборудовании.

После шлифовки на маховиках коленчатого вала набивается индекс ремонтного размера, каждый из которых соответствует букве, именно по ней и стоит подбирать вкладыши. Обычно, коленчатый вал имеет три ремонтных размера, которые превышают номинальный с шагом в 0,25 мм.

Но все может быть не настолько сложно. Если же износ не превышает указанного, то можно ограничиться заменой вкладышей. Они могут быть того же размера, что и предыдущие, либо на размер больше. Второй случай применим, только если износ шеек равномерный, без борозд и каналов, поскольку именно из-за их появления и падает давление в системе смазки.

Из вышесказанного стоит сделать один простой, но очень важный вывод. Давление в системе смазки должно поддерживаться постоянно. Если его не будет, то коленчатый вал получит сильный износ, он будет перегрет, а вместе с ним и нижние головки шатунов. После их придется заменить, а это уже очень дорогостоящий ремонт, не сравнимый с шлифовкой шеек. Кроме того, под давлением смазывается распределительный вал газораспределительного механизма, а то и не один. Если давление упадет во всей системе, то и распредвал также не останется без повреждений, а это еще дороже.

fb.ru

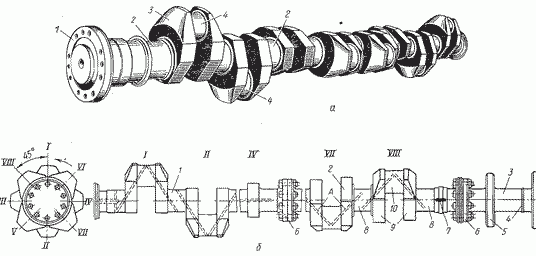

Распределительные валы в судовых двигателях » Привет Студент!

Распределительные валы в судовых двигателях

Конструктивное исполнение распределительных валов и их подшипников

У быстроходных и нереверсивных двигателей распределительный вал часто выполняют заодно с кулачковыми шайбами, у остальных двигателей кулачковые шайбы насаживают на него. Материалом для валов и шайб служат цементируемые стали 15Х, 20Х, 12ХНЗА и стали 45, 50Г, 38ХС, 45Х, 50Х, подвергающиеся поверхностной закалке. Распределительные валы тронковых дизелей с насаженными кулачковыми шайбами должны быть изготовлены из стали с временным сопротивлением разрыву не ниже 568 МПа.

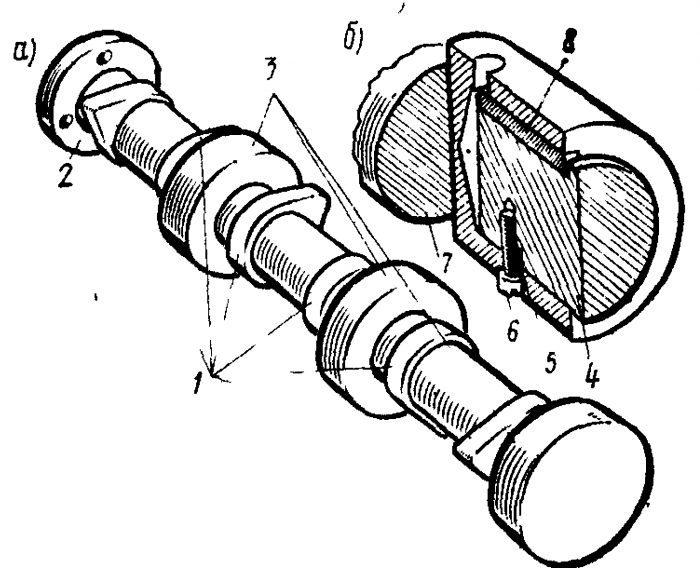

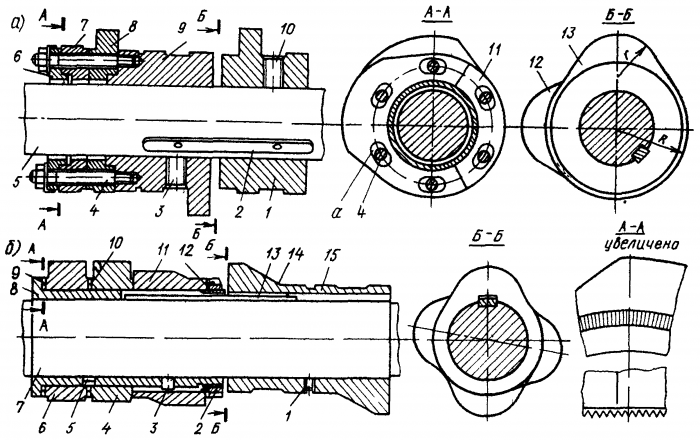

При нижнем расположении распределительный вал заводят в гнезда блок-картера с торца двигателя. Чтобы облегчить эту операцию, вал обычно изготовляют составным по длине. Способы соединение его частей различны. На рис. 85, а изображена половина распределительного вала двигателя 6ЧСП18/22, на которой предусмотрен фланец 2 для соединения его со второй половиной. У двигателей типа НФД48 конец 4 (рис. 85,6) носовой части распределительного вала входит внутрь его расточной кормовой части 7. Соединение фиксируют шпонка 8 и втулка 5, закрепленная винтом 6.

Рис. 85 Способы соединения составных распределительных валов

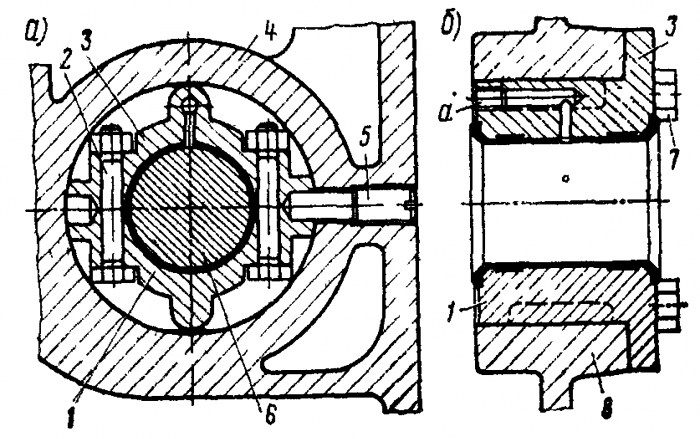

Для установки распределительного вала вместе с кулачковыми шайбами в гнезда выгородки блок-картера должны быть предусмотрены шейки 3 (см. рис. 85,а), диаметр которых больше диаметра окружностей, описываемых вершинами кулачков шайб 1. Чаще в гнезда блок-картера заводят распределительный вал вместе с надетыми на него подшипниками, которые выполняют из двух половин 1 и 3 (рис. 86, а) с наплавленным антифрикционным сплавом. Надетые на шейку 6 распределительного вала эти половины крепят болтами 2. После заводки распределительного вала в гнезда блок-картера (блока цилиндров) каждый подшипник фиксируют в гнезде 4 винтом 5 (двигатели типа Л275).

Концевой подшипник, изображенный на рис. 86,6, также состоит из двух половин 1 и 3. Его крепят винтами 7 к приливу 8 блока цилиндров. Рассматриваемые подшипники смазываются маслом, подводимым по каналам а с торца или радиальным.

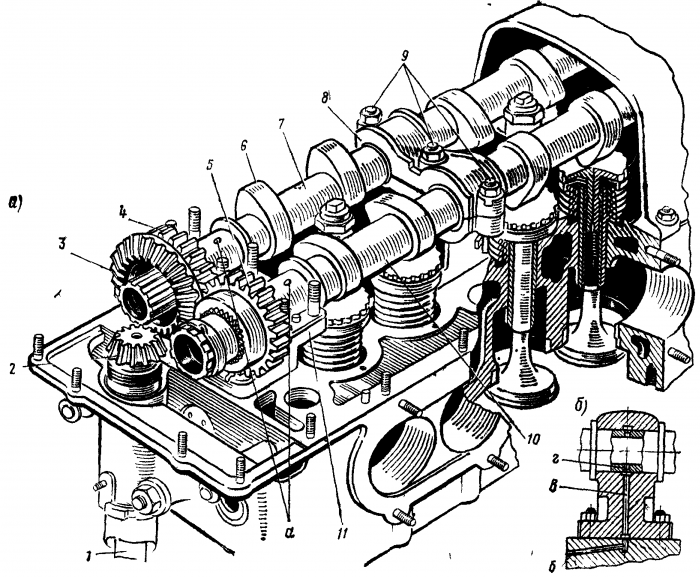

При верхнем, надклапанном расположении распределительные валы 7 и 10 (рис. 87, а, двигатель ЗД6) укладывают в расточки алюминиевых стоек 11, соединенных шпильками с головкой двигателя. Крышку 8 такого объединенного для двух валов подшипника крепят шпильками 9.

Смазочный материал поступает под давлением внутрь пустотелых валов 7 и 10 через концевой подшипник (рис. 87,6) по каналам б, в и отверстие г, а далее поступает к подшипникам по радиальным сверлениям а (рис. 87,а). Распределительные валы 7, 10 приводятся в движение шестернями 2, 5, 4, 5. Вал 1 приводит в движение шестерню 2.

Кулачковые шайбы. Распределительный вал несет на себе кулачковые шайбы: для открытия впускных и выпускных клапанов, для привода топливных насосов и иногда пусковых золотников или пусковых клапанов. У реверсивных двигателей предусматривают два комплекта кулачковых шайб для переднего и для заднего хода. Если в двигателе установлен блочный топливный насос со своим кулачковым валом, то на распределительном валу кулачковые шайбы топливных насосов не предусмотрены.

На распределительном валу двухтактного двигателя с индивидуальными топливными насосами высокого давления устанавливают лишь кулачковые шайбы приводов этих насосов.

Обычно кулачковые шайбы куют из вязкой стали каждую в отдельности или в виде блока из нескольких шайб. Рабочие поверхности их цементируют и закаливают.

На рис. 88, а изображен участок распределительного вала одного цилиндра двигателя 6С275Л. В нем предусмотрены блок 9 кулачковых шайб впускных клапанов и блок 1 кулачковых шайб выпускных клапанов. Каждый блок состоит из шайбы 12 переднего и шайбы 13 заднего хода: при реверсировании распределительный вал передвигается и под толкателями окаэываются шайбы обратного хода.

Шайбы зафиксированы на распределительном валу 5 общей шпонкой 2 и стальными винтами 3, 10, предотвра-щающими осевой сдвиг шайбы. Профиль шайбы, называемый тангенциальным, описан радиусами r и R (см рис 88,а)

Кулачковые шайбы топливных насосов насаживают на распределительный вал так, чтобы их можно было поворачивать относительно вала. Это необходимо для регулирования момента начала подачи топлива В рассматриваемом случае кулачковые шайбы топливного насоса переднего 8 и заднего 7 хода прикреплены к блоку 9 шайб впускных клапанов шпильками 4 Для удобства монтажа у шайб предусмотрена объемная затылочная часть 11 Шайба 8 центрируется выступом на блоке 9, а шайба 7—кольцом 6. Возможность поворота («покатки») шайб обеспечивают специальной

формой отверстий а под шпильки 4: при необходимости «покатить» шайбу ослабляют затяжку шпилек 4 и ту или другую шайбу повертывают на нужный угол.

В двигателях типа НФД48 (рис. 88, б), все четыре шайбы впускных и выпускных клапанов выполнены единым блоком 15, зафиксированном на распределительном валу 7 шпонкой 13 и винтом 1. Кулачковые шайбы переднего 4 и заднего 6 хода топливного насоса в данном случае закреплены на шлицах. На вал 7 насажена ступица 8, зафиксированная той же шпонкой 13 и штифтом 5 На ступицу 8 свободно насажены шайбы 4, 6 топливного насоса и блок 11 кулачковых шайб пусковых золотников, закрепленный штифтом 3 В блоке кулачковых шайб 15 предусмотрены конические переходные поверхности 14.

При реверсировании задержки перемещения распределительного вала не будет. Шайбы топливного насоса изготовлены со шлицевыми поясами 9 и 10 Радиальные шлицы пояса 9 сцеплены со шлицами бурта ступицы 8 В поясе 10 сцеплены между собой шлицы шайб 4 и 6, Сцепление (путем стягивания) шайб 4, 6 и 11 обеспечивает гайка 2, навернутая на ступицу 8 Гайка 2 застопорена замковой шайбой 12 Для «покатки» шайб 4, 6 необходимо отдать гайку 2, сдвинуть вправо шайбу 4 или 6 в зависимости от того, какую из них требуется «покатить», и повернуть шайбу Поскольку в поясах 9 и 10 предусмотрено по 180 шлицев, «покатка» шайбы на один зуб будет означать поворот ее на 2°

У высокооборотных двигателей при верхнем надклапанном расположении распределительные валы 1 и 10 (см рис 87, а) откованы заодно с кулачковыми шайбами 6 выпуклого профиля Такие шайбы быстрее открывают клапаны, чем шайбы с тангенциальным профилем, но сложны в изготовлении Приводы распределительных валов. При нижнем расположении распределительный вал приводят во вращение от коленчатого вала шестерни, выполненные косозубыми для плавного зацепления

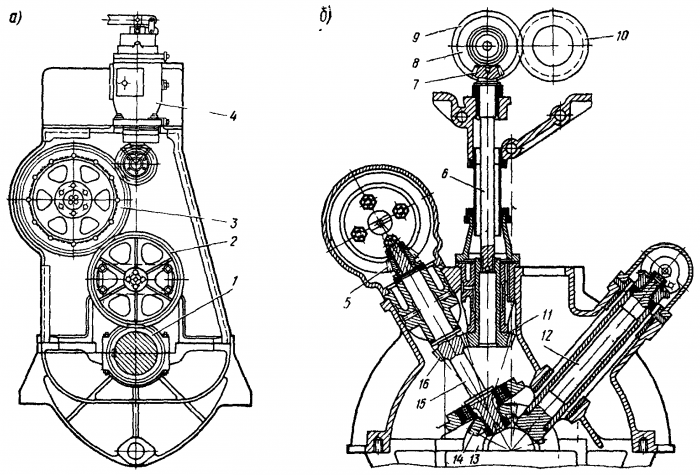

В четырехтактном двигателе периодичность работы механизма газораспределения и подачи топлива такова один раз за два вращения коленчатого вала, т е распределительный вал такого двигателя должен вращаться вдвое медленнее коленчатого, а у двухтактного — с той же частотой, что и коленчатый

В целях уменьшения размеров шестерен приводы обычно изготовляют с промежуточными шестернями

Так, на рис 89, а изображен привод с одной промежуточной шестерней 2 сцепленной с ведущей шестерней 1 коленчатого и с ведомой 3 распределительного валов Поскольку двигатель четырехтактный (типа Л275), то у шестерни 3 вдвое больше диаметр, чем у шестерни 1. Промежуточная шестерня 2 как известно, на передаточное число влияния не оказывает. От шестерни 3 приводится также вал регулятора 4. Кожух шестерни 3 распределительного вала увеличивает габаритные размеры двигателя

Для уменьшения диаметра шестерни распределительного вала в приводах часто применяют двухступенчатую передачу. В этом случае промежуточных шестерен в приводе предусматривают две, жестко насаженные на общий вал.

Рис. 89 Приводы распределительных валов

Одна из них сцеплена с шестерней коленчатого, а другая — с шестерней распределительного валов. Путем подбора размеров промежуточных шестерен можно получить небольшой диаметр шестерни распределительного вала.

При надклапанном расположении распределительных валов в привод вводят промежуточные валы, которые используют и для привода различных механизмов.

Ведущая коническая шестерня 13 (рис В9, б) коленчатого вала сцеплена с ведомой шестерней 14 наклонного вала 15 С помощью пары конических шестерен 11 и 16 наклонный вал 15 приводит в движение вертикальный вал 6, а шестерни 5 — воздухораспределитель и топливный насос (двигатель ЗД6) Второй наклонный вал 12 служит для привода зарядного генератора.

Вертикальный вал 6 парой конических шестерен 7 и 8 приводит в движение распределительный вал впускных клапанов, а через пару цилиндрических шестерен 9 и 10 — вал выпускных клапанов.

Подобный привод применяется в V-образных двигателях.

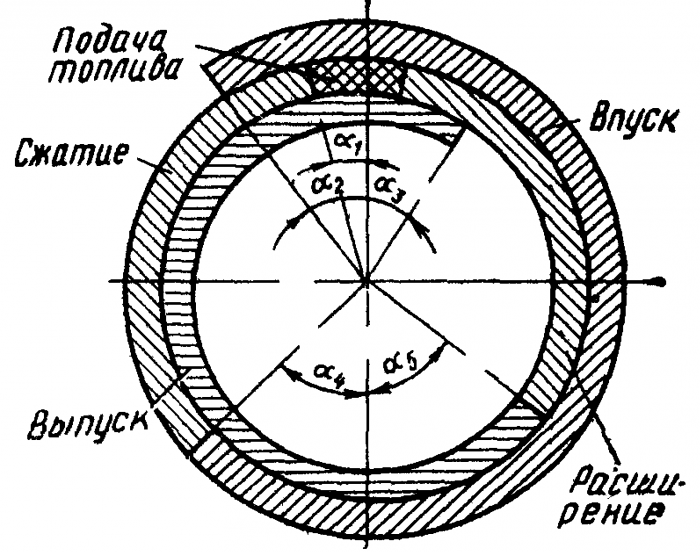

Фазы и диаграммы распределения четырехтактного дизеля. Моменты открытия и закрытия клапанов не совпадают с положениями поршня в м т. Выпускной клапан приходится открывать раньше, чем поршень придет в н. м т. в конце такта расширения Если такого опережения открытия клапана не предусматривать, то к началу хода поршня вверх давление в цилиндре не успеет снизиться до давления выпуска и на преодоление этого противодавления газов будет расходоваться лишняя работа.

Закрывать выпускной клапан целесообразно уже после перехода поршня через в м т. Скорость поршня вблизи мертвых точек незначительна, и продолжающееся по инерции движение потока отработавших газов будет способствовать отсосу газов из цилиндра. Отсюда же вытекает и целесообразность открывать впускной клапан до прихода поршня в в. м. т., т. е. поступление свежего заряда одновременно с отсосом из цилиндра продуктов сгорания является продувкой цилиндра.

Вблизи н. м. т. поршень также движется с небольшой скоростью. Поэтому в начале движения поршня вверх при такте сжатия в цилиндре еще будет разрежение, а столб поступающего в него воздуха будет обладать запасом кинетической энергии. Если задержать закрытие впускного клапана, то воздух по инерции будет продолжать поступать в цилиндр: будет происходить дозарядка последнего.

Следовательно, целесообразно открывать клапаны с опережениями, а закрывать их с запаздываниями относительно положений поршня в мертвых точках. Однако эти опережения и запаздывания не должны быть чрезмерными.

Так, если выпускной клапан открыть слишком рано, то будет бесцельно теряться энергия еще работоспособного газа, а при чрезмерно позднем его закрытии может происходить отсос продуктов горения из выпускного коллектора При чрезмерно раннем открытии впускного клапана может быть выброс отработавшх газов во впускной коллектор, а при слишком позднем его закрытии — выталкивание воздуха во впускной коллектор при начавшемся сжатии

Моменты открытия и закрытия клапанов называют фазами газораспределения Их определяют опытным путем и приводят в формулярах двигателей в виде углов опережения и запаздывания (по повороту кривошипа)

Для большей наглядности часто строят диаграмму газораспределения У четырехтактного двигателя она имеет вид спирали (рис. 90) Угол а2 является углом опережения открытия впускного клапана, а угол а4 — углом запаздывания его закрытия.

Рис. 90 Диаграмма газораспределения четырехтактного дизеля

Таким образом, впускной клапан открыт в течение а2+180°+а4° п. к. в., что составляет продолжительность процесса впуска. Угол a1 — угол опережения подачи топлива. Процесс выпуска начинается с опережением на угол а5, когда открывается выпускной клапан, и заканчивается с запаздыванием на угол а3 Общая продолжительность процесса выпуска составляет а5+180°+а3° п. к. в.

Как видно из диаграммы, при угле п. к в а2+а3 оба клапана — впускной и выпускной — открыты одновременно, Этот угол называют углом перекрытия клапанов. У дизелей без наддува он равен 25—70° п. к. в.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Балансирный (уравновешивающий) вал

Балансирный (уравновешивающий) вал — дополнительный элемент балансировки для снижения вибраций двигателя. В процессе работы кривошипно-шатунного механизма возникает инерция, которая становится результатом движения деталей ДВС и воздействия ряда других сил.

Балансирный (уравновешивающий) вал — дополнительный элемент балансировки для снижения вибраций двигателя. В процессе работы кривошипно-шатунного механизма возникает инерция, которая становится результатом движения деталей ДВС и воздействия ряда других сил.

Двигатели внутреннего сгорания могут иметь разные схемы расположения цилиндров. Наиболее распространены:

- Рядная схема, когда оси цилиндров находятся в единой плоскости;

- Оппозитная схема означает, что оси цилиндров находятся под углом 180° в двух плоскостях;

- V–образная схема компоновки с осями цилиндров в двух плоскостях;

Встречаются схемы, когда оси цилиндров находятся в двух плоскостях под разным углом, а также аналогичная схема с дополнительным смещением на коленвале и т.д. От той или иной схемы напрямую зависит степень балансировки ДВС. Лучший баланс демонстрируют оппозитные двигатели. Неплохо сбалансированы рядные двигатели на 4 цилиндра с рабочим объемом до двух литров. V-образный мотор оптимально сбалансирован только под строго определенными углами между цилиндрами.

При работе ДВС возникают уравновешенные и неуравновешенные силы. К уравновешенным силам можно отнести силу давления газов и силу трения. Неуравновешенными силами является инерция, вес силового агрегата и т.д. Указанные силы получили название силы инерции второго порядка.

Как известно, чаще всего уравновешивание достигается путем установки противовесов на щеках коленвала. Такой способ работает, но не всегда позволяет качественно сбалансировать мотор зависимо от той или иной схемы расположения цилиндров.

Инерция возникает от возвратно-поступательного движения поршней и вращательного движения шатунов. Дополнительно присутствуют также силы инерции в продольной плоскости. Результатом воздействия этих сил становится вибрация ДВС, что приводит к повышенному уровню шумов, определенным нагрузкам на элементы двигателя, а также к преждевременному износу деталей и механизмов. Для решения этой задачи в конструкции рядных и других двигателей могут дополнительно к маховику использоваться балансирные валы.

Сила инерции второго порядка уравновешивается двумя балансирными валами, которые могут иметь противовесы. Валы вращаются как с одинаковой скоростью параллельно коленвалу, так и в два раза быстрее частоты вращения коленчатого вала, что зависит от конкретного мотора.

Балансирный вал является стержнем из металла, который имеет достаточно замысловатую форму с выточенными на нем пазами. Вал осуществляет постоянное вращение. Крутится вал в двух подшипниках скольжения. Смазывание данных подшипников реализовано через систему смазки ДВС.

Единственным способом дополнительного уменьшения вибрации ДВС является балансировка агрегата. Рядный четырехцилиндровый мотор получает неуравновешенные силы, которые возникают при движении масс с учетом той или иной частоты вращения коленвала. Величина инерции зависит от объема ДВС, с ростом объема силовой установки инерция увеличивается.

Балансировочный вал устанавливается на рядных четырехцилиндровых моторах с рабочим объемом выше двух литров. Стоит отметить, что установка таких валов приводит к заметному удорожанию конструкции и не особенно активно применяется на автомобилях даже среднего ценового сегмента.

Балансирные валы ставятся парами. Их зачастую располагают симметрично по обеим сторонам коленвала. Местом установки балансирных валов чаще всего становится картер двигателя, чтобы валы оказались ниже коленчатого вала ДВС. Получается, что указанные валы находятся под коленвалом, а местом их установки становится масляный поддон.

Балансирные валы имеют прямой привод от коленвала. Привод реализует вращение уравновешивающих валов в разные стороны.

Угловая скорость вращения балансиров удвоена. Привод может быть выполнен как отдельно посредством зубчатого редуктора или цепной передачи, так и представлять собой совокупность решений. Крутильные колебания от вращения самих валов гасятся пружинным гасителем колебаний, который размещен в приводной звездочке привода уравновешивающего вала.

В процессе работы и благодаря особенностям конструкции привода балансирные валы подвержены серьезным нагрузкам. Наиболее перегружены подшипники, которые расположены в противоположной от привода стороне. Имеет место их быстрый износ, который проявляется дополнительными шумами и появлением усиленных вибраций. В худших случаях может произойти обрыв приводной цепи. Дополнительным недостатком становится отбор мощности ДВС, которая расходуется на привод балансирных валов.

Читайте также

krutimotor.ru

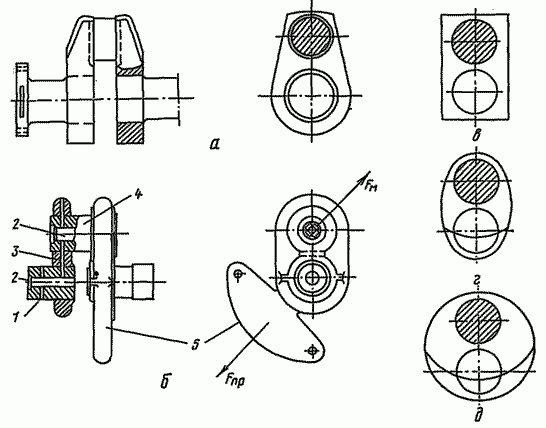

Коленчатые судовые валы

Коленчатый вал является наиболее ответственной дорогостоящей деталью дизеля. Он воспринимает усилия через шатуны от поршней и передает эти усилия потребителю (гребному винту).

Коленчатый вал является наиболее ответственной дорогостоящей деталью дизеля. Он воспринимает усилия через шатуны от поршней и передает эти усилия потребителю (гребному винту).

На коленчатый вал при работе двигателя действуют скручивающие и изгибающие усилия, меняющиеся по величине и направлению.

В результате этого его приходится отливать, отковывать или отштамповывать из специальных сортов стали.

Для изготовления коленчатых валов используют высокосортные углеродистые стали. У среднеоборотных напряженных двигателей коленчатые валы изготовляют из легированных (никелевых или хромникелевых) сталей. Иногда их выполняют из высокопрочного или модифицированного чугуна.

В зависимости от мощности и размеров двигателей коленчатые валы бывают цельноковаными или составными. Цельнокованый коленчатый вал восьмицилиндрового двигателя состоит из рамовых шеек 2, расположенных на одной оси, шатунных шеек 4 и щек 3. Рамовые шейки уложены в рамовые подшипники, на шатунные шейки навешены нижние головки-шатунов (рис. 1, а).

Рис. 1. Коленчатые валы: а - составной вал восьмицилиндрового дизеля, б - общий вид вала шестицилиндрового дизеля

Для того чтобы повысить прочность коленчатого вала, его шейки подвергают поверхностной закалке и азотированию. Поверхность шеек после токарной обработки тщательно шлифуют. На кормовом конце коленчатого вала установлен фланец 1 для крепления маховика. Носовой конец вала используют для монтажа шестерни привода навешенных на дизель насосов (масляного, водяного, топливоподкачивающего) и других вспомогательных механизмов.

Количество шатунных шеек коленчатого вала всегда равно числу цилиндров двигателя. Количество рамовых шеек обычно на 3 - 2 больше, чем цилиндров двигателя. Все рамовые шейки лежат на оси коленчатого вала. От этой оси на одинаковом расстоянии (радиус кривошипа) располагаются шатунные шейки.

Составной коленчатый вал дизеля 8ДР 43/61 состоит из двух четырехколенчатых валов 1 и 2 и упорного вала 3. Отдельные части коленчатого вала соединены между собой при помощи фланцев 6 калиброванными болтами (рис. 1, б).

На шейке вала у кормового фланца устанавливается на шпонке 7 шестерня привода распределительного вала. К носовому фланцу вала крепятся успокоитель крутильных колебаний и ведущая часть упругой муфты привода воздуходувки. Кормовой фланец упорного вала 3 соединен с гребным валопроводом. Усилие упора гребного винта передается через гребень 5 упорного вала на упорный подшипник. На шейке у кормового фланца упорного вала проточены маслоотбойные гребни 4. Эти гребни совместно с сальниковым уплотнением в торцевой крышке корпуса упорного подшипника препятствуют утечке масла.

Конструкция коленчатого вала должна предусматривать возможность подачи масла для смазки рамовых и шатунных подшипников. Несмотря на различное конструктивное выполнение системы смазки коленчатых валов, эта схема у судовых дизелей построена по одинаковому принципу.

Масло из системы смазки дизеля по ответвлениям подается к рамовым подшипникам и смазывает их поверхность. Часть масла от рамовых шеек 8 через наклонные сверления «А» в шейках и щеках 9 подается к шатунным шейкам 10. Причем к каждой шатунной шейке подведены сверления от двух соседних рамовых шеек. В крайней носовой шейке коленчатого вала выполнено продольное сверление, по которому подводится масло к успокоителю крутильных колебаний и к упругой муфте привода воздухонагнетателя.

В тихоходных судовых двигателях, у которых радиус кривошипа более 500 мм, колена вала могут быть полусоставными или составными.

Стальные щеки полусоставного колена отковывают заодно с шатунной шейкой, а рамовые шейки изготовляют отдельно (рис. 2, а). Соединение щек с рамовыми шейками выполняется горячей посадкой. Составное колено двигателя «Бурмейстер и Вайн» получается, когда отдельно изготовленные рамовые и шатунные шейки запрессовываются в отверстия щек (рис. 2, б). В данной конструкции рамовые и шатунные шейки выполнены полыми. Полости в шейках закрыты заглушками 2 и заполнены маслом, которое в полость рамовой шейки поступает по радиальным сверлениям 1, откуда по сверлению 3 в щеке попадает в полость шатунной шейки. На смазку кривошипного подшипника масло подается через отверстие 4.

Рис. 2. Элементы коленчатых валов: а - полусоставное колено, б - составное колено, в, г, д - прямоугольная, овальная и круглая форма щёк.

Во время работы двигателя в результате вращения кривошипа и нижней головки шатуна возникает центробежная сила инерции FM, направленная всегда от центра вращения, стремящаяся оторвать кривошип и, следовательно, действующая на рамовые подшипники, увеличивая их износ.

В шести- и восьмицилиндровых двигателях эти силы оказываются уравновешенными, т. е. в любой момент на коленчатый вал действуют две силы FM (от разных кривошипов), но направлены они в противоположные стороны.

Если двигатель имеет нечетное число цилиндров или менее четырех, то центробежные силы инерции взаимно не уравновешиваются. В этом случае коленчатые валы снабжаются противовесами - массами, закрепленными на щеках колена со стороны, противоположной шатунной шейке. У двигателей «Бурмейстер и Вайн» противовесы 5 отковываются заодно со щеками колена. При вращении противовеса возникает центробежная сила Fпр которая равна по величине силе FM, но направлена в обратную сторону. В результате сила FM уравновешивается и ее влияние нейтрализуется.

Щеки кривошипа могут иметь различную конструктивную форму. Прямоугольные щеки просты в изготовлении, однако нерациональное использование материала увеличивает центробежные силы, которые дополнительно нагружают рамовые подшипники (рис. 20, в). Для устранения этого недостатка и уменьшения общей массы вала углы щек часто срезают.

Овальные щеки являются наиболее рациональными в отношении прочности и массы, но сложны в изготовлении (рис. 2, г). Круглые щеки менее рациональны по сравнению с овальными, но проще в изготовлении (рис. 2, д).

Фигурные щеки применяют в полусоставных и составных кривошипах. Их форма обусловлена необходимостью создания кольца для надежного обжатия шеек (см. рис. 2, а, б).

В многоцилиндровом двигателе для повышения равномерности работы необходимо, чтобы рабочие ходы поршней в отдельных цилиндрах чередовались через равные углы поворота вала или через равные промежутки времени. Чередование рабочих ходов в определенной последовательности называется порядком работы цилиндров двигателя. Порядок работы цилиндров зависит от расположения кривошипов коленчатого вала один относительно другого. Угол установки соседних кривошипов определяют числом тактов двигателя и количеством его цилиндров, который равен углу поворота вала за весь цикл, разделенному на число цилиндров.

Следовательно, кривошипы двигателя должны быть повернуты друг относительно друга на угол α=360:z - у двухтактного двигателя и α=720:z - у четырехтактного (z - число цилиндров). Так, у восьмицилиндрового двухтактного двигателя кривошипы располагаются через 360°: 8 = 45°.

Последовательность (порядок) работы цилиндров бывает различной. При ее выборе по возможности стремятся облегчить работу рамовых подшипников. Для этого нужно, чтобы рабочие ходы в стоящих рядом цилиндрах не следовали друг за другом. Это может быть, например, у двухтактного восьмицилиндрового двигателя с порядком работы 1—8—3—5—2—7—4—6 или у четырехтактного шестицилиндрового с очень распространенной последовательностью 1—5—3—6—2—4.

При выборе порядка работы цилиндров стремятся достичь наиболее полной уравновешенности сил инерции деталей кривошипно-шатунного механизма.

seaman-sea.ru

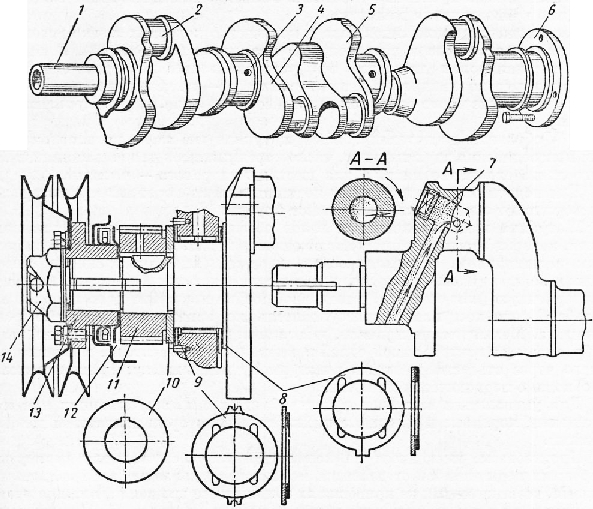

Коленчатый вал двигателя

Строительные машины и оборудование, справочник

Категория:

Устройство и работа двигателя

Коленчатый вал двигателя

Коленчатый вал двигателяКоленчатый вал с помощью шатунов воспринимает усилия, действующие на поршни, от давления газов в цилиндрах. Развиваемый на коленчатом валу крутящий момент передается механизмам силовой передачи автомобиля.

Рис. 1. Коленчатый вал и его элементы

Коленчатый вал (рис. 1) состоит из коренных шеек, шатунных шеек, щек, фланца, переднего конца и противовесов.

Прочность вала обусловливается соответствующими его размерами, применяемым материалом и обработкой. В большинстве двигателей коленчатый вал изготовляют из углеродистой стали ковкой или штамповкой нагретых заготовок. После этого вал подвергают механической и термической обработке. Шейки вала для получения гладкой точной цилиндрической поверхности шлифуют и полируют, а для повышения их износостойкости подвергают поверхностной закалке т. в. ч. После обработки проверяют правильность распределения массы вала относительно оси вращения, т. е. вал балансируют.

На двигателях некоторых марок (ЗМЗ) применяют чугунные коленчатые валы, изготовленные путем точного литья из специального высокопрочного магниевого чугуна. Процесс изготовления таких валов упрощается и удешевляется. Чугунные валы подвергаются такой же механической и термической обработке, что и стальные.

Коренными шейками вал устанавливают в подшипниках картера двигателя, а к шатунным присоединяют нижние головки шатунов. Шейки соединяются щеками. Места перехода от шеек к щекам, которые для избежания поломок вала делают закругленными, называются галтелями.

Задняя коренная шейка коленчатого вала обычно имеет маслоотражатель-ный гребень и резьбу для устранения утечки масла из картера двигателя.

На переднем конце вала закрепляют распределительную шестерню, маслоотражатель, шкив привода вентилятора и храповик для проворачивания вала пусковой рукояткой. Фланец на заднем конце вала служит для присоединения маховика.

Расположение кривошипов вала и количество коренных шеек зависят от типа двигателя, числа и расположения цилиндров. В рядном четырехцилиндровом двигателе вал устанавливается на трех или пяти опорах, в шестицилиндровом рядном двигателе — на четырех или семи опорах. Чем больше число опор, тем выше жесткость вала и лучше условия его работы.

В V-образных двигателях каждая шатунная шейка вала используется для присоединения двух шатунов, число коренных шеек для восьмицилиндрового двигателя равно пяти, а для шестицилиндрового — четырем.

Для подачи масла к шатунным подшипникам из коренных в щеках вала высверливают каналы или заделывают трубки.

Шатунные шейки коленчатых валов обычно снабжаются грязеуловителями, которые значительно улучшают очистку масла, поступающего к шатунным подшипникам, от механических примесей, тем самым снижая износ шеек и подшипников. Грязеуловитель представляет собой камеру, высверленную (или отлитую) в шатунной шейке и закрываемую пробкой на резьбе. Масло поступает в грязеуловитель по каналу из коренного подшипника. Механические примеси, имеющиеся в масле, при вращении вала отбрасываются центробежной силой в карман грязеуловителя, и очищенное масло через отверстие проходит к шатунному подшипнику. Грязеуловители необходимо периодически очищать.

Для уменьшения веса вала и центробежных сил, возникающих при его вращении, коренные и шатунные шейки вала некоторых двигателей делают полыми.

Противовесы, имеющиеся на коленчатом валу, служат для разгрузки коренных подшипников от действия моментов, создаваемых центробежными силами, возникающими на кривошипах вала при его вращении, или для уравновешивания сил инерции поступательно движущихся частей. Противовесы делают обычно как одно целое со щеками кривошипов или крепят к щекам наглухо специальными болтами.

Коленчатые валы у дизелей делают особенно прочными и жесткими, что достигается применением специальной стали для изготовления вала, увеличенными размерами шеек и щек и установкой вала на возможно большем количестве опор.

Читать далее: Маховик двигателя

Категория: - Устройство и работа двигателя

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Балансирный вал двигателя: работа | АВТОСТУК.РУ

Балансирный вал двигателя, он же уравновешивающий вал — это деталь не простой конструкции, функция которой заключается в снижении вибрации двигателя.

Содержание статьи:

- Что такое балансирные валы.

- Принцип работы балансирных валов.

- Привод балансирных валов.

- Ремонт балансирных валов.

- Как уменьшить вибрацию двигателя.

Что такое балансирные валы

ДВС — это устройство сложной конструкции, основанной на преобразовании одной энергии в другую. Чем сложнее устройство, в данном случае, чем больше цилиндров имеет двигатель, тем сильнее создаются вибрации и колебания отдельных деталей, и двигателя целиком.

Цилиндры в ДВС располагаются по-разному:

- Рядная схема двигателя. Это такая, при которой оси цилиндров находятся в одной плоскости.

- Оппозитная схема. Оси цилиндров на противоположной стороне, то есть через 180 градусов.

- V-образная схема ДВС. Оси цилиндров в В-образных моторах располагаются в разных плоскостях.

Во всех двигателях существуют два вида сил:

- Уравновешенные. Уравновешенные силы — это сила давления, сила трения.

- Неуравновешенные. Неуравновешенные силы — это вес силового привода, сила инерции (то есть обратная сила).

В связи с тем, что двигатели не могут работать без вибрации, конструкторами была придумана деталь, которая сводит к минимуму повышенные значения вибрации и колебания.

Балансирный вал представляет собой цилиндрический стержень с имеющимися на нем пазами. Уравновешивающий вал гасит силы инерции второго порядка. Силы второго порядка в двигателе внутреннего сгорания не уравновешиваются путем установки дополнительных грузов на щека коленчатого вала. К силам первого порядка относится масса кривошипа, радиус его движения, угловая скорость и угол поворота. К силам второго порядка в ДВС относятся лямбда, то есть отношение радиуса кривошипа к длине шатуна.

Принцип работы балансирных валов

Балансирные валы устанавливаются парами, по разные стороны от коленвала с симметричным расположением. Насаживаются валы для балансировки на подшипники скольжения, которая обеспечивается смазкой мотора.

Коленчатый вал ДВС вращает балансирные валы. Один балансирный вал вращается в одну сторону, второй — в другую. Вращаются балансиры со скоростью, в два раза больше скорости вращения коленвала.

А знаете ли вы, что перенатяг дифференциала — это показатель динамики управления и проходимости по бездорожью.

Привод балансирных валов

Привод для балансирных валов делают таким образом, чтобы передаваемое усилие коленвалом балансирным валам осуществлялось через зубчатый редуктор или ременной передачи, или комбинированного привода (зубчатый редуктор+ременная передача).

Ремонт балансирных валов

Во время работы ДВС, установленные балансирные валы испытываются большие нагрузки. Самая большая доля нагрузки приходится на дальние подшипники, в связи с чем, больший износ балансировочных валов происходит в местах соединения с подшипниками и самих подшипников. Если нагрузки на балансирующие валы превышает допустимую, то слышны шумы, ДВС вибрирует сильнее, из-за чего, также, рвется цепь привода балансиров.

Полная съемка работы на видео в автосервисе. Работа по удалению балансировочных валов D4CB, автомобиль Хендай Гранд Старекс.

Стоимость ремонта балансирных валов дороговато, в разных автосервисах по-разному. Поэтому, многие автоводители, чтобы не покупать новые или не ремонтировать, просто демонтируют эти балансировочные валы и ставят заглушки в отверстиях корпуса.

Если использовать балансировочные валы в двигателе, то это усложняет конструкцию и повышает стоимость ремонта, а также приводит к уменьшению мощности ДВС, примерно, на 15 л.с.

Если балансирные валы изношены, то, как правило, уменьшается мощность двигателя и увеличивается время разгона. Это связано с тем, что при износе валов для балансировке нарушаются фазы, фазы газораспределения смещаются в сторону позже.

Как уменьшить вибрацию двигателя

Для уменьшения «пляски» и тряски двигателя необходимо настроить все узлы устройства на оптимальные режимы работы. Чтобы ДВС не вибрировал, сначала надой найти причины. Причиной вибрации может быть банальное ослабление крепежа ДВС.

Причин из-за которых двигатель автомобиля сильно вибрирует может быть много:

- подсос воздуха;

- неправильное поступление топлива;

- сбито зажигание;

- ослаблено крепление мотора;

- низкая компрессия;

- троение двигателя.

В этом видео рассмотрена одна из возможных причин вибрации

В этом видео показывается ликвидация вибрации за счет правильно выставленных меток, автомобиль Чери Тиго.

autostuk.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)