|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Технология термической обработки сталей. Термическая обработка сталей

Термическая обработка углеродистых сталей

Термическая обработка – это технологический процесс, состоящий из нагрева и охлаждения материала изделия с целью изменения его структуры и свойств.

На стадии изготовления деталей необходимо, чтобы металл был пластичным, нетвердым, имел хорошую обрабатываемость резанием.

В готовых изделиях всегда желательно иметь материал максимально прочным, вязким, с необходимой твердостью.

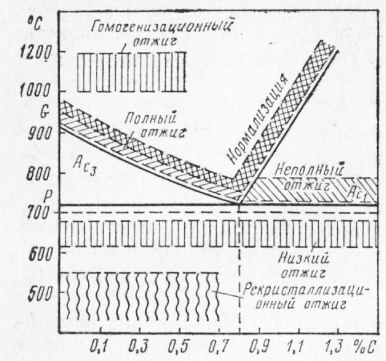

Такие изменения в свойствах материала позволяет сделать термообработка. Любой процесс термообработки может быть описан графиком в координатах температура-время и включает нагрев, выдержку и охлаждение. При термообработке протекают фазовые превращения, которые определяют вид термической обработки. Температура нагрева стали зависит от положения ее критических точек и выбирается по диаграмме состояния Fe – Fe3С в зависимости от вида термической обработки (рис.9.1.).

Рис.9.1. Интервалы рекомендуемых температур нагрева при различных видах

Критические точки (температуры фазовых превращений) определяют: линия PSK – точку А1, GS – точку А3 и SE – точку Аm. Нижняя критическая точка А1 соответствует превращению А ® П при 727ОС. Верхняя критическая точка соответствует началу выделения феррита из аустенита (при охлаждении) или концу растворения феррита в аустените (при нагреве). Температура линии SE, соответствующая началу выделения вторичного цементита из аустенита, обозначается Аm.

Время нагрева до заданной температуры зависит, главным образом, от химического состава стали и толщины наиболее массивного сечения детали (в среднем 60 с на каждый миллиметр сечения).

Выдержка при температуре термообработки необходима для завершения фазовых превращений, происходящих в металле, выравнивания температуры по всему объему детали. Продолжительность выдержки зависит от химического состава стали и для нелегированных сплавов определяется из расчета 60 с. на один миллиметр сечения.

Скорость охлаждения зависит, главным образом, от химического состава стали, а также от твердости, которую необходимо получить.

Самыми распространенными видами термообработки сталей являются закалка и отпуск. Производятся с целью упрочнения изделий. Температура нагрева под закалку выбирается по диаграмме железо-углерод.

Закалка сталей

ЗАКАЛКОЙ называется фиксация при комнатной температуре высокотемпературного состояния сплава. Основная цель закалки – получение высокой твердости, прочности и износостойкости. Для достижения этой цели стали нагревают до температур на 30 – 50ОС выше линии GSK (рис. 9.1), выдерживают определенное время при этой температуре и затем быстро охлаждают. Для доэвтектоидных сталей температура нагрева под закалку определяется Ас3+(30-50)оС, для эвтектоидных и заэвтектоидных Ас1+(30-50)оС.

Процессы, происходящие в сплаве на различных стадиях закалки, можно рассмотреть на примере эвтектоидной стали У8. В исходном отожженном состоянии эта сталь имеет структуру перлита (эвтектоидная смесь феррита и цементита). При достижении температуры А1 (727 0С) произойдет полиморфное превращение, т.е. перестройка кристаллической решетки феррита (ОЦК) в решетку аустенита (ГЦК), вследствие чего растворимость углерода резко возрастает. В процессе выдержки весь цементит растворится в аустените и концентрация углерода в нем достигнет содержания углерода в стали, т.е. 0,8 %

Следующий этап – охлаждение стали из аустенитной области до комнатной температуры – является определяющим при закалке. При охлаждении стали ниже температуры А1 происходит обратное полиморфное превращение, т.е. решетка аустенита (ГЦК) перестраивается в решетку феррита (ОЦК) и при этом растворимость углерода уменьшается в 40 раз (с 0,8 до 0,02). Если охлаждение происходит медленно, то “лишний” углерод успевает выйти из решетки феррита и образовать цементит. В результате формируется структура феррито-цементитной смеси. Если же охлаждение производится быстро, то после полиморфного превращения углерод остается вследствие подавления диффузионных процессов в решетке ОЦК. Образуется пересыщенный твердый раствор углерода в a - железе, который называется МАРТЕНСИТОМТОМ. Перенасыщенность мартенсита углеродом создает в его решетке большие внутренние напряжения, которые приводят к искажению ее формы и превращению из кубической в тетрагональную. Уровень внутренних напряжений оценивается степенью тетрагональности.

Чем выше степень тетрагональности решетки мартенсита, тем выше его твердость. Степень тетрагональности, в свою очередь, будет зависеть от содержания углерода в стали.

Рис. 9.2. Кристаллическая решетка феррита (с/а=1) (а) и

кристаллическая решетка мартенсита (с/а1) (б)

Получить структуру мартенсита (или закалить сталь) можно только в том случае, если обеспечить скорость охлаждения больше или равную критической (Vкр) (рис 9.3),чтобы не успели пройти процессы распада аустенита в верхнем районе температур.

КРИТИЧЕСКАЯ СКОРОСТЬ закалки или минимальная скорость охлаждения (Vкр) – это скорость, при которой аустенит переходит в мартенсит. Если же скорости охлаждения будут меньше Vкр , при распаде аустенита получим феррито-цементитные смеси различной дисперсности ТРООСТИТ, СОРБИТ И ПЕРЛИТ.

Перлит (грубодисперсионная смесь феррита и цементита) может быть получен при очень медленных скоростях охлаждения (на рис. 10- это скорость V1). Такие скорости охлаждения характерны для отжига (охлаждение вместе с печью).

При охлаждении углеродистых сталей на воздухе (вид термообработки – нормализация) со скоростями V2 и V3 получаем структуры сорбита и троостита. Сорбит – механическая смесь феррита и цементита средней дисперсности. Троостит – мелкодисперсная феррито-цементитная смесь. Свойства сорбита и троостита занимают промежуточное положение между свойствами перлита (П) и мартенсита (М).

Практической целью закалки является получение максимальной прочности и твердости стали. Достигается эта цель при следующих режимах: нагрев стали на 30 – 50ОС выше линии GSK, выдержка при этой температуре и охлаждение со скоростью ³ Vкр.

Рис 9.3. Диаграмма изотермического распада аустенита эвтектоидной стали со схемами микроструктур и их примерной твердостью: I – кривая начала диффузионного распада аустенита; II – кривая конца диффузионного распада аустенита; Мн – линия начала мартенситного превращения; Vкр – критическая скорость охлаждения.

Отпуск сталей

К важнейшим механическим свойствам сталей наряду с твердостью относится и пластичность, которая после закалки очень мала. Структура резко-

неравновесная, возникают большие закалочные напряжения. Чтобы снять закалочные напряжения и получить оптимальное сочетание свойств для различных групп деталей, обычно после закалки проводят отпуск стали. Отпуском стали является термообработка, состоящая из нагрева закаленной стали до температуры ниже линии PSK (критическая точка А1), выдержки при этой температуре и дальнейшего произвольного охлаждения. Этот процесс связан с изменением строения и свойств закаленной стали. При отпуске происходит распад мартенсита (выделение углерода), переход к более устойчивому состоянию. При этом повышается пластичность, вязкость, снижается твердость и уменьшаются остаточные напряжения в стали. Механизм протекающих превращений при отпуске сталей – диффузионный, он определяется температурой и продолжительностью нагрева.

Первое превращение, протекающее в интервале 80 – 200ОС (низкий отпуск), соответствует выделению из мартенсита тонких пластин x – карбида Fe2С. Выделение углерода из решетки приводит к уменьшению степени ее тетрагональности. Полученный при этом мартенсит, имеющий степень тетрагональности, близкую к 1, называется отпущенным.

При нагреве закаленной стали до температур 300-450ОС (средний отпуск) происходит полное выделение углерода из раствора и снятие внутренних напряжений. Сталь состоит из мелкодисперсной смеси феррита и цементита (троостит отпуска).

При нагреве до температур 480- 600 о С (высокий отпуск) идет процесс коагуляции (укрупнения) карбидных частиц и максимальное снятие остаточных напряжений. Формируется структура сорбита отпуска.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск. Низкий отпуск проводят в интервале температур 80 – 250ОС для инструментов-изделий, которым необходимы высокая твердость и износостойкость. Получаемая структура МОТП или МОТП + ЦII (мартенсит отпуска + цементит вторичный).

Средний отпуск (350 – 500ОС) применяется для рессор, пружин, штампов и другого ударного инструмента, т.е. для тех изделий, где требуется достаточная твердость и высокая упругость. Получаемая структура – ТОТП (троостит отпуска).

Высокий отпуск (500 – 650ОС) полностью устраняет внутренние напряжения. Достигается наилучший комплекс механических свойств: повышенная прочность, вязкость и пластичность. Применяется для изделий из конструкционных сталей, подверженных воздействию высоких напряжений. Структура – СОТП (сорбит отпуска).

Термообработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, называют улучшением.

studfiles.net

Технология термической обработки сталей

Термической называют обработку, связанную с нагревом и охлаждением металла с целью изменения его структуры и свойств. Это воздействие может сочетаться с химическим, деформационным, магнитным и другими видами воздействия. Термообработка является одним из важнейших звеньев технологического процесса производства полуфабрикатов, деталей машин; применяется как промежуточная стадия для улучшения технологических свойств (обрабатываемости давлением, резанием и т.д.) и как окончательная операция для придания металлу (сплаву) комплекса механических, физических, химических свойств, которая обеспечивает необходимые эксплуатационные характеристики изделия. Чем ответственней конструкция, тем, как правило, больше в ней термически обработанных деталей.

Температурные режимы термообработки сталей связаны с диаграммой Fе-Fе3С. Равновесные температуры, отвечающие положению линий РSК, GS и SЕ диаграммы, обозначают А1 А3 и Аm соответственно. При нагреве неравновесные температуры превращений обозначают: перлита в аустенит-Аc1 (линия РSК) превращений, связанных с получением однофазной аустенитной структуры, -Аc3 (для доэвтектоидных сталей) (линия GS), Аcm - (для заэвтектоидных сталей) (линия SЕ). При обычных скоростях нагрева неравновесные температуры на 30...50 °С выше соответствующих равновесных.

В зависимости от склонности аустенитного зерна при нагреве к росту различают наследственно крупнозернистые (зерно склонно к росту) и наследственно мелкозернистые (зерно не склонно к росту) стали. Свойства стали, возникшие в результате той или иной обработки, определяются реально образовавшимся зерном - действительным зерном. Наследственная зернистость должна учитываться при назначении режимов обработки, влияющей на размер получаемого действительного зерна, например, при закалке, отжиге.

Среди видов термической обработки сталей выделяют отжиг (первого и второго рода), нормализацию, закалку, отпуск.

Отжигсостоит в нагреве металла, выдержке и последующем медленном охлаждении (вместе с печью). Отжиг приближает металл к равновесию.

Отжиг первого рода проводят для получения более равновесной, чем исходная, структуры, не связывая эту цель с наличием или отсутствием фазовой перекристаллизации. Примерами отжига первого рода являются рекристаллизационный отжиг, диффузионный отжиг.

При рекристаллизационном отжиге деформационно упрочненный металл нагревают несколько выше температурного порога рекристаллизации. В результате отжига материал приобретает такие же механические свойства, какие он имел до деформации.

Диффузионный (гомогенизирующий) отжиг проводят при нагреве до высоких температур (применительно к сталям - значительно выше Аc3 или Аcm), предполагающих интенсивную диффузию атомов. Такому отжигу подвергают, например, отливки для устранения дендритной ликвации (гомогенизации сплава).

При отжиге второго рода непременно протекает, хотя бы частичная, фазовая перекристаллизация. К отжигу второго рода относятся неполный отжиг, полный отжиг.

При неполном отжиге нагрев ведут до температуры Аc1 (ниже Аc3 или Аcm). Происходит частичная перекристаллизация сплава (меняется перлитная составляющая). Чаще неполный отжиг применяют для заэвтектоидных сталей (сфероидизирующий отжиг).

При полном отжиге сталь нагревают до Аc3 или Аcm. Происходит полная перекристаллизация сплава.

Закалка состоит в нагреве сплавов выше температур фазовых превращений, выдержке при высокой температуре и последующем быстром охлаждения, фиксирующем их высокотемпературное состояние (истинная закалка) или состояние, промежуточное между высокотемпературным и равновесным, характерным для нормальной температуры.

Теоретическая возможность осуществления закалки определяется видом диаграммы состояния системы, которой принадлежит сплав. Необходимо, чтобы при нагреве он испытывал, хотя бы частичную, твердофазовую перекристаллизацию. При закалочных скоростях охлаждения диффузионные процессы в металле в значительной степени подавлены, и, следовательно, фазовые превращения не могут не отличаться от равновесных. (Отставание диффузионных процессов в твердой фазе при неравновесном охлаждении даже при кристаллизации из жидкого расплава приводит к разнородности состава кристаллов в центре и на периферии).

Применительно к сталям нагрев при закалке обычно ведут до температуры Ас3 (доэвтектоидные стали) и Ас1 (заэвтектоидные стали). Если нагрев ведется до температур Аc3 или Аcm, то такая закалка называется полной, если до Аc1 – неполной.

В зависимости от скорости охлаждения существуют два принципиально различных способа закалки - закалка на ферритно-цементитные смеси и закалка на мартенсит. При охлаждении со скоростью ниже критической, т.е. такой минимальной скорости, которая необходима для образования мартенсита, возникают структуры перлитного типа (перлит, сорбит, троостит, бейнит). Сорбит и троостит отличаются от перлита и друг от друга степенью дисперсности (троостит дисперснее сорбита, а последний - перлита). Чем структура дисперснее, тем выше ее механические свойства.

Охлаждение со скоростью выше критической ведет к превращению аустенита в мартенсит. Суть превращения состоит в перестройке кристаллической решетки аустенита (ГЦК) в решетку феррита (ОЦК). При этом углерод, растворенный в аустените, оказывается полностью в решетке феррита. Таким образом, мартенсит представляет собой пересыщенный твердый раствор углерода в феррите. Кристаллическая решетка мартенсита - тетрагональная (искаженная решетка феррита с увеличенным параметром с).

Если при полной закалке (полном отжиге) охлаждение нагретой заготовки ведут на спокойном воздухе, то такая термическая обработка называется нормализацией.

Большинство легирующих элементов, растворенных в аустените, повышают его временную устойчивость, сдвигая С-образные кривые изотермического превращения аустенита вправо по координатной оси времени. При этом критическая скорость закалки уменьшается. (В сталях мартенситного типа этого уменьшения оказывается достаточно, чтобы уже при нормализации получить мартенситную структуру).

Мартенситное превращение протекает по бездиффузионному, сдвиговому механизму. Под действием напряжений, возникающих при быстром охлаждении сплава, в кристаллической решетке аустенита происходит сдвиг по плоскостям легкого скольжения {111} с одновременной g — a перестройкой. Отличительными особенностями мартенситного превращения являются бездиффузионность и ориентированность (пластины мартенсита находятся под определенными углами относительно друг друга в соответствии с расположением плоскостей легкого скольжения в аустените).

Мартенситное превращение не захватывает всю аустенитную структуру. Часть аустенита сохраняется в закаленной стали. Такой аустенит называют остаточным. Количество остаточного аустенита определяется режимами термической обработки и зависит от температур начала и конца мартенситного превращения.

Мартенсит – самая твердая структура, образующаяся при термообработке сталей. Чем больше в нем углерода, тем он тверже.

Заэвтектоидные стали, в отличие от доэвтектоидных, подвергают неполной закалке. Это объясняется тем, что избыточная фаза заэвтектоидных сталей (цементит) обладает высокой твердостью, и наличие дисперсных включений цементита повышает износостойкость стали. Нагрев до Аcm привел бы к растворению цементита и, кроме того, к укрупнению аустенитного зерна, а, следовательно, к возникновению после закалки структуры крупноигольчатого мартенсита, обладающего пониженными механическими свойствами. Если неполной закалке подвергнуть доэвтектоидную сталь, то избыточная фаза (феррит), имеющая малую твердость, понизит механические свойства закаленного сплава.

Температура начала мартенситного превращения не зависит от скорости охлаждения, а определяется составом сплава. Углерод и большинство легирующих элементов сдвигают точки начала и конца превращения к более низким температурам.

Мартенсит – термодинамически неустойчивая структура. Нагрев, повышая подвижность атомов, приводит к образованию более устойчивых структур (троостит, сорбит, перлит). С повышением температуры снижается твердость и возрастает пластичность сплава.

Большинство легирующих элементов сдерживают мартенситное превращение, сдвигая его в область более высоких температур.

Следует различать термины "закаливаемость" и "прокаливаемость". Закаливаемость – это способность металла повышать твердость при закалке. Прокаливаемость – это глубина, на которую распространяется закаленная область. При сквозной прокаливаемости свойства материала однородны и достаточно высоки по всему сечению. Количественно прокаливаемость оценивается критическим диаметром, под которым понимают наибольший диаметр прутка, прокаливающегося насквозь (в центре возникает полумартенситная структура, состоящая на 50 % из троостита и на 50 % из мартенсита) в данном охладителе. Чем больше скорость теплоотвода (охлаждения), тем на большую глубину прокаливается изделие. Поэтому критический диаметр при охлаждении в воде больше, чем в масле, и тем более больше, чем на воздухе. Особенно сильно увеличивают прокаливаемость сталей легирующие элементы (кроме кобальта), растворенные в аустените. Критический диаметр зависит от критической скорости закалки. Чем скорость меньше, тем больше диаметр.

Термическая обработка, состоящая в нагреве закаленной стали до температуры ниже А1, выдержке и последующем охлаждении с произвольной скоростью, называется отпуском. Чем выше нагрев, тем в большей степени структура приближается к равновесной. Различают три вида отпуска: низкий (t = 150 ... 250 °С), средний (t = 350 ... 500 °С) и высокий (t = 500 ... 680 °С).

Сочетание закалки и высокого отпуска называют улучшением, а стали, предназначенные для такой обработки (среднеуглеродистые стали) - улучшаемыми.

В некоторых случаях нагрев при отпуске заменяют длительной выдержкой при нормальной температуре. Такая обработка называется старением. Если старение проводят с небольшим нагревом, то его называют искусственным.

Обычно при среднем отпуске образуется трооститная структура, при высоком - сорбитная. От одноименных структур закалки троостит и сорбит отпуска отличается тем, что цементитные частицы в них имеет зернистую форму (в структурах закалки - пластинчатую).

Похожие статьи:

poznayka.org

Термическая обработка стали

Строительные машины и оборудование, справочник

Категория:

Автомобильные эксплуатационные материалы

Термическая обработка стали

Термическая обработка сталиТермическая обработка стали проводится с целью улучшения механических свойств — прочности, пластичности, ударной вязкости, упругости, а также улучшения обрабатываемости деталей, снятия внутренних напряжений и стабилизации размеров.

Процесс термической обработки вкгючает три последовательные операции: нагрев металла с определенной скоростью до необходимой температуры, выдержку при этой температуре в течение некоторого времени, охлаждение с заданной скоростью.

Основными видами термической обработки являются: Отжит; первого и второго рода, вакалка, отпуск и термомеханкческая обработка.

Отжиг первого рода — термическая обработка, не вызывающая структурных превращений или не оказывающая решающего влияния на структуру металла. Разновидностями отжига перевого рода является гомогенизационный, рекрцсталлцаационныйи низкий.

Гомогенизационный отжиг применяется для выравнивания химического состава зерен твердого раствора, уменьшения ликвации и устранения дендритной неоднородности. Процесс отжига протекает при нагреве до 1100—1200 °С, выдержке при этой температуре в течение 10—15 ч и медленном охлаждении.

Рекристаллизационный отжиг служит для улучшения стали, деформированной в холодном состоянии (наклеп после штамповки, холодной прокатки). Для этого сталь нагревают до 450—500 °С, в результате деформированные зерна изменяют свою структуру, большая часть внутренних напряжений снимается, а механические свойства стали изменяются незначительно.

Низкий отжиг служит также для снятия внутренних напряжений и проводится при нагреве стали до 350—600 °С. Это необходимо делать после технологических операций: отливки, обработки резанием, сварки и т. д.

Различают следующие разновидности отжига второго рода: полный, неполный, нормализационный (нормализация).

Полный отжиг применяется для доэвтэктоидных сталей с целью создания мелкозернистости, повышения пластичности и снятия внутренних напряжений. Он включает нагрев на 20—30 °С выше критической точки АСз, выдержку при этой температуре и последующее медленное охлаждение с печью. При полном отжиге из мелкозернистого аустенита образуется ферритно-перлитная структура стали.

Неполный отжиг проводится для заэвтэктоидных сталей с целью превращения пластинчатого перлита в структуру зернистого перлита, что положительно влияет на обрабатываемость деталей. Условия проведения отжига: нагрев до температур на 30—40 °С выше точки Ас^ выдержка и медленное охлаждение сначала с печью, а потом на воздухе.

Нормализация — процесс нагрева стали до температуры выше критической точки А , выдержка и охлаждение на воздухе. Нормализация проводится с той же целью, что и полный отжиг. Однако по сравнению с ним эта операция имеет ряд преимуществ: большая скорость охлаждения, возможность применения для всех сталей, улучшение ферритно-цементитной структуры и свойств. В связи с указанными преимуществами нормализация получила широкое применение вместо полного и неполного отжига.

Рис. 1. Температура пагрева стали при различных видах термической обработки

Закалка стали служит для повышения ее прочности и твердости.

Во время закалки при нагреве происходят структурные превращения и образуются зерна аустенита. При быстром охлаждении аустенит распадается и образуется твердая структура — мартенсит.

В зависимости от характера охлаждения, формы деталей, подвергаемых закалке, а также содержания углерода в стали применяют следующие разновидности закалки: закалка в одной среде, в двух средах, ступенчатая закалка, изотермическая закалка, закалка с самоотпуском, поверхностная закалка.

Закалка в одной среде широко применяется для деталей простой формы и состоит в том, что после нагрева деталей до температуры закалки и небольшой выдержки их помещают в охлаждающую среду (воду) и оставляют до полного охлаждения.

Недостатком этого вида закалки является возникновение больших внутренних напряжений, которые могут вызвать образование трещин в деталях сложной формы. Поэтому примененпе закалки в одной среде допустимо для простых деталей из доэвтэктоидных сталей.

Закалка в двух средах применяется для инструментов йз высокоуглеродистых сталей. Она заключается в том, что нагретое изделие после небольшой выдержки сначала быстро охлаждают в воде до температуры 300—400 °С, а затем охлаждение проводят в масле. Это способствует снижению внутренних напряжений при мартенситном превращении.

Ступенчатая закалка выполняется путем быстрого охлаждения детали в расплавленной соли, температура которой несколько выше температуры начала образования мартенсита. После выдержки при данной температуре, обеспечивающей выравнивание температур по всему сечению детали, ее вынимают из соляной ванны и охлаждают на воздухе.

Этот способ закалки применим только для мелких деталей, так как для крупных деталей горячая среда не может обеспечить большую скорость закалки и твердость их получается пониженной.

Изотермическая закалка производится так же, как и ступенчатая, но с более длительной выдержкой при температуре соляной ванны. В результате сталь приобретает структуру бейнита с сохранением необходимой пластичности. Изотермическая закалка широко применяется для деталей, склонных к короблению и образованию трещин.

Закалка с самоотпуском применяется для ударного инструмента (зубила, кувалды и т. д.). Сущность ее состоит в том, что деталь выдерживают в охлаждающей среде не до конца закалки, а извлекают раньше с целью сохранения тепла в сердцевине или на нерабочей части. За счет этого получается отпуск и твердость по поверхности детали распределяется неранномерно, возрастая к рабочей части. Температура отпуска определяется в процессе закалки по цветам побежалости, которые появляются на поверхности детали.

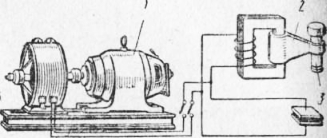

Рис. 2. Схемы различных способов закалки и термомеханической обработки

Рис. 3. Схема установки для поверхностной закалки токами высокой частоты

Поверхностная закалка производится при нагреве токами высокой частоты. Впервые этот метод был предложен профессором В. П. Вологдиным для закалки автомобильных деталей.

Сущность метода состоит в том, что деталь помещают в пндуктор, через который проходит ток высокой частоты от генератора. При этом вокруг индуктора возникает переменное магнитное поле, возбуждающее по закону электромагнитной индукции вихревые токи в детали, которые и нагревают ее поверхностный слой до температуры закалки. Изменяя частоту тока в идукторе, можно менять глубину нагрева и соответственно толщину закаленного слоя. По окончании нагрева деталь охлаждают водой. Весь процесс закалки занимает несколько секунд и поэтому является очень производительным.

Поверхностную закалку при нагреве токами высокой частоты проводят различными способами с использованием электромашинных и ламповых генераторов.

Отпуск стали представляет собой заключительную операцию термической обработки после закалки. Отпуск выполняют для стабилизации структуры стали, снижения внутренних напряжений, уменьшения хрупкости закаленной стали, повышения ее вязкости и некоторого снижения твердости.

При отпуске сталь нагревают ниже температуры критической точки ACl, выдерживают при этой температуре необходимое время и затем охлаждают. По температурам нагрева различают отпуск низкий, средний и высокий.

Низкий отпуск производится при температурах до 250 °С для инструментальных сталей, а также для деталей, прошедших поверхностную закалку. Такой отпуск снимает внутренние напряжения, не влияя на механические свойства сталей.

Средний отпуск осуществляется при нагреве деталей до 450 °С. Применяется при термической обработке пружин, рессор, штампов и ударного инструмента. При среднем отпуске повышается предел прочности и упругость.

Высокий отпуск проводят в интервале температур 500—600 °С. При этих температурах в стали образуется структура сорбита, которая обеспечивает наилучшие соотношения прочности и вязкости для качественных конструкционных сталей. Такой отпуск применяется для термической обработки шатунов, шатунных болтов, крестовин, карданов и т. д.

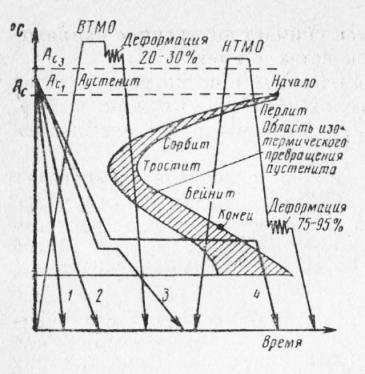

Термомеханическая обработка стали представляет процесс улучшения стали, связанный с ее пластической деформацией и термической обработкой. Различают два основных способа термомеханической обработки — высокотемпературную механическую обработку ВТМО и низкотемпературную НТМО.

Механические свойства сталей, подвергнутых термомеханической обработке, получаются более высокими. Это объясняется тем, что в обоих случаях аустенит в результате деформации претерпевает изменения, которые передаются мартенситу при закалке, а затем выполняется отпуск на заданную прочность.

Читать далее: Коррозия металлов и сплавов и способы защиты от нее автомобильных деталей

Категория: - Автомобильные эксплуатационные материалы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Термическая обработка стали - Строительное материаловедение

Навигация:Главная → Все категории → Строительное материаловедение

Термическая обработка стали

Термическая обработка стали  Термическая обработка стали

Термическая обработка стали Целью термической обработки стали является изменение е структуры и свойств. При термической обработке сталь нагрева обычно до температур, при которых образуется аустенит, и охладают. При этом происходят фазовые Превращения, переход менее устойчивой структуры, полученной предшествующей обработкой, в более устойчивую и равновесную.

При нагревании выше PSK образуются зародыши кристалло8 аустенита и его мелкие зерна (см. рис. 19.7). При повышении темпе. ратуры или продолжении выдержки при данной температуре зерщ аустенита растут. При охлаждении размеры зерен не изменяются, Аустенит находится в метастабильном состоянии, и в нем происхо-дят превращения, он распадается с образованием более стабильных структур; при распаде в области повышенных температур образует-ся структура из феррита и цементита.

При термической обработке значительно изменяются свойства стали, причем наибольшее значение имеет изменение механических свойств.

В зависимости от требований к стальным полуфабрикатам (отливкам, поковкам, прокату и др.) и изделиям применяют следующие основные виды термической обработки: отжиг, нормализацию, закалку и отпуск.

Отжигом называют термическую обработку стали, получившей неустойчивое состояние в предыдущей обработке, путем нагревания выше линий Асъ или Ас\ и медленного охлаждения вместе с печью, что приводит ее в более устойчивое состояние.

При нагревании стали выше линии А сз происходит полная ее перекристаллизация с образованием аустенита, а при медленном охлаждении аустенит распадается и превращается в перлитовые структуры.

Отжиг стали проводят для устранения некоторых дефектов ее предыдущей горячей обработки (литья, ковки и др.) или для подготовки ее структуры к следующим операциям (закалке, обработке резанием и др.). Часто отжиг является окончательной термической операцией. Различают отжиг 1-го и 2-го рода.

Отжиг 1-го рода проводят с целью снятия остаточных напряжений и искажения кристаллической решетки, уменьшения неоднородности стали, полученных в результате предшествующей обработки-Он осуществляется при температурах ниже или выше фазовых превращений (650—1200°С). Ему подвергают стальные отливки, детали, обработанные резанием, сварные изделия, холоднодеформирс ванную сталь и др.

Отжиг 2-го рода является в производстве обычно промежуточной операцией, а для многих крупных отливок — окончательной термической обработкой.

Нормализацию (нормализационный отжиг) доэвтектоидных сталей производят нагреванием на 50°С выше Лез, а заэвтектоидных — на 50°С выше Лет, недолго вьщерживают при этих температурах для прогрева стали и завершения фазовых превращений и охлаждают на воздухе. Происходит полная фазовая перекристаллизация и устраняется крупнозернистая структура, полученная сталью при литье, прокатке, ковке или штамповке, в результате чего улучшаются ее свойства. При быстром охлаждении на воздухе аустенит распадается при более низких температурах, чем при медленном охлаждении стали вместе с печью при отжиге, что приводит к образованию более дисперсной ферритно-цементитной структуры и на 10—15% повышает прочность и твердость среднеуглеродистой и высокоуглеродистой стали по сравнению с отжигом.

Нормализация экономнее отжига, так как сталь охлаждается за пределами печи.

Закалка стали. При закалке доэвтектоидные стали нагревают до температур на 30—50°С выше Асъ, а заэвтектоидные — на 30—50°С выше Ас\, выдерживают при этих температурах для завершения фазовых превращений и с большой (выше критической) скоростью охлаждают, точнее переохлаждают до.низких температур, когда невозможны диффузионные процессы. Углеродистые стали чаще охлаждают в воде, а легированные — в минеральном масле или других средах.

Содержание углерода в мартенсите может доходить до 2,14%) т. е. как и в исходном аустените, в то время как в равновесном со!| стоянии растворимость углерода в a-Fe при 20°С не более 0,002%.

Непрерывная закалка — с полным охлаждением в одном охладителе (в воде или минеральном масле) — самая простая и при-меняется наиболее широко. Ее применяют для простых изделий из углеродистых и легированных сталей.

Прерывистая закалка или закалка в двух средах: изделие быстро охлаждают в воде до температуры несколько выше точки Мн (температуры начала мартенситного превращения), быстро переносят в среду с меньшей скоростью охлаждения (минеральное масло, воздух), в которой они охлаждаются до температуры 20°С. При охлаждении во второй среде в стали уменьшаются внутренние напряжения. Этим способом закаляют инструменты из высокоуглеродистой стали.

Ступенчатая закалка заключается в следующем. Стальное изделие охлаждают в среде расплавленных солей: 45% NaNCb + + 55%о KNO3, а также в расплавленных щелочах: 20%> NaOH + + 80%) КОН, температура которых несколько выше Мн (обычно 180—250°С), недолго выдерживают в них и затем окончательно охлаждают на воздухе до комнатной температуры, когда и происходит закалка, т. е. превращение аустенита в мартенсит. При выдержке изделия в закалочной среде выравнивается температура по сечению изделия. Охлаждение в две ступени уменьшает внутренние напряжения и поэтому уменьшает закалочную деформацию.

При ступенчатой закалке в стали остается больше аустенита, чем при непрерывной закалке, так как мартенситное превращение, протекающее при охлаждении на воздухе, менее полное, чем при непрерывной закалке. В результате уменьшаются объемные изменения из-за большого содержания остаточного аустенита, коробление вследствие почти одновременного мартенситного превращения по всему изделию, возможность образования трещин.

Отпуск стали. Состояние закаленной стали является неравновесным (неустойчивым), в ней даже без нагрева происходят превращения и она может приближаться к равновесному состоянию. При нагревании стали увеличивается подвижность атомов и благодаря этому состояние закаленной стали все больше приближается к равновесному.

Отпуском называют температурную обработку, состоящую из нагревания закаленной стали ниже температуры равновесного фазового превращения (ниже Ас\), выдержки при этой температуре и охлаждения на воздухе или в воде с целью получения более устойчивого состояния структуры стали.

При отпуске закаленной стали при температуре выше 400° С образуется смесь феррита и цементита. При отпуске в пределах 350—500°С отпущенная сталь имеет структуру так называемого тро-остита, а при 500—600°С — сорбита, обладающих разной степенью дисперсности частиц цементита и разной твердостью.Троостит представляет собой тонкодисперсную смесь феррита и цементита, а сорбит — менее дисперсную (среднедисперсную) смесь феррита и цементита (для сравнения укажем, что перлит — грубо-дисперсная смесь феррита и цементита). С повышением степени дисперсности структуры повышаются твердость и прочность, которые у троостита больше, чем у сорбита.

Сорбит имеет более высокую пластичность (5, \j/), чем троостит.

Различают низко-, средне- и высокотемпературный отпуски.

При низкотемпературном (низком) отпуске закаленную сталь нагревают до температуры 250°С. Мартенсит закалки превращается в отпущенный мартенсит, при этом уменьшаются закалочные микронапряжения, повышаются прочность и немного вязкость, а также незначительно понижается твердость. Такому отпуску подвергают измерительный и режущий инструмент и изделия после их поверхностной закалки или химико-термической обработки.

Присреднетемпературном (среднем)отпуске сталь нагревают до температуры 350—500°С, в результате чего она приобретает структуру троостита отпуска или троостомартенсита. После такого отпуска сталь имеет высокие релаксационную стойкость, предел упругости и выносливость. Этот отпуск применяют для изготовления рессор, пружин, штампов и др.

При высокотемпературном (высоком) отпуске сталь нагревают до температуры 500—680°С, в результате чего она приобретает структуру сорбита отпуска и имеет наилучшее соотношение прочности и вязкости. При отпуске при температуре 550—600°С почти полностью снимаются закалочные остаточные напряжения.

По сравнению с отжигом или нормализацией закалка стали с высоким отпуском значительно повышает предел прочности, предел текучести, относительное сужение и особенно повышает ударную вязкость.

Похожие статьи:Строительные термины и определения

Навигация:Главная → Все категории → Строительное материаловедение

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

stroy-spravka.ru

Термическая обработка - конструкционная сталь

Термическая обработка - конструкционная сталь

Cтраница 1

Термическая обработка конструкционных сталей ( закалка с последующим отпуском), резко повышающая усталостную прочность на воздухе, или совсем не влияет, или оказывает лишь малое влияние на коррозионно-усталостную прочность в растворах электролитов. [1]

Термическая обработка борсодержащих конструкционных сталей проводится в соответствии с табл. 2.14, для всех сталей закалка проводится в масле, температура отпуска для стали 40ХГТР 550 С, для остальных сталей - 200 С. [2]

Режим термической обработки конструкционных сталей определяется главным образом содержанием углерода. [3]

Применяемые режимы термической обработки конструкционных сталей определяются, главным образом, содержанием углерода. [4]

Отпуск является завершающей операцией термической обработки конструкционной стали, окончательно формирующей ее свойства. [5]

Отпуск - завершающая операция термической обработки конструкционной стали, окончательно формирующая ее свойства. [6]

Первая часть книги посвящена термической обработке конструкционных сталей, которые рассматриваются в связи с вопросами легирования и способами термической обработки, повышающими конструктивную прочность деталей. Кратко разбираются современные методы механических испытаний, которые могут дать представление о тех или иных условиях работы деталей. [7]

Дан анализ теоретических и практических данных о термической обработке порошковых конструкционных сталей, полученных методом спекания и горячей штамповки. Приведены новые сведения об упрочнении порошковых сталей термической обработкой. Представлены термокинетические диаграммы для ряда марок стали. [8]

Закалка стали на мартенсит - это первый этап термической обработки конструкционной стали. Низкая пластичность, значительные внутренние напряжения не допускают применения конструкционной стали только в закаленном состоянии. Необходим отпуск, повышающий пластичность и вязкость и уменьшающий внутренние напряжения. [9]

Поэтому термическое улучшение является наиболее широко применяемым методом термической обработки конструкционной стали. [10]

Этот факт подтверждает результаты некоторых других исследований, которые показали, что термическая обработка мягкой конструкционной стали не влияет или очень незначительно влияет на предел выносливости. Если разрезанная полоса соединяется сваркой встык, то необходимо принимать меры предосторожности во избежание появления дефектов, которые иногда имеют место при стыковой сварке материала узкого поперечного сечения. Не следует применять усиливающие накладки, значительно понижающие предел выносливости соединения. [12]

В зависимости от механических свойств, которые стремятся получить, можно применять и другие режимы термической обработки конструкционных сталей. [13]

Двойная термическая обработка, состоящая в закалке с последующим высоким отпуском, существенно улучшающая общий комплекс механических свойств, является основным видом термической обработки конструкционных сталей и называется улучшением. [14]

Должен знать: элементарные геометрические и тригонометрические зависимости и основы технического черчения; устройство применяемых металлообрабатывающих припиловочных и доводочных станков; правила применения доводочных материалов; свойства инструментальных и конструкционных сталей различных марок; устройство и правила применения контрольно-измерительной аппаратуры и приборов; влияние температуры детали на точность измерения; способы термической обработки инструментальных и конструкционных сталей; допуски и посадки, квалитеты ( классы точности) и параметры шероховатости ( классы чистоты обработки), припуски для доводки с учетом деформации металла при термической обработке. [15]

Страницы: 1 2

www.ngpedia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)