|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

14.Понятие о базировании. Классификация баз. Технологическая база

Виды технологических баз

По назначению для готового изделия:

- основные

- вспомогательные

- искусственные

Основными технологическими базами называются поверхности детали, являющиеся её конструкторскими базами.

Вспомогательная технологическая база – это поверхность детали, которая служит только для её установки при обработке и не влияет на работоспособность детали в изделии в целом.

Использование вспомогательных технологических баз сопровождается дополнительными затратами на дополнительную обработку этих баз с повышенной точностью.

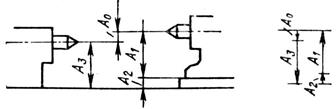

А – технологический размер; В – замыкающий размер

, ТВ = ТН + ТА

Искусственные технологические базы – это поверхности детали, которые создаются на ней дополнительно с целью ориентации и закрепления детали при обработке. С точки зрения эксплуатации изделия эти поверхности не нужны. Искусственные базы чаще всего удаляются, после того, как исчезает необходимость в них.

16. Опорно-установочные, настроечные и проверочные технологические базы. Примеры.

По характеру реализации:

- опорно-установочные;

- настроечные;

- проверочные

Опорно-установочные – это поверхности заготовки, непосредственно соприкасающиеся с установочными поверхностями приспособления или станка.

Настроечные – обработанные в данном установе поверхности детали, относительно которых ориентируются другие поверхности детали, обработанные в этом установе.

Для размеров Б,В,Г обеспечивается принцип совмещения технологических (настроечных) опорно-установочных баз.

Проверочные базы – это поверхности по которым происходит выверка положения детали на станке или установка режущего инструмента. В роли проверочных баз обычно выступают линии, разметки или риски, а также точки из пересечения.

Проверочные базы используются в случаях, когда недостаточная точность заготовки приводит к необходимости резкого увеличения припуска, то есть слоя материала, который нужно удалить с поверхности заготовки, для получения обработанной поверхности надлежащего качества.

;

17. Установка заготовки для обработки (задачи). Установка заготовки для обработки

Для обработки заготовки недостаточно просто сориентировать заготовку, то есть просто сбазировать её. Необходимо обеспечить неподвижность заготовки в процессе её обработки, что достигается за счет приложения усилий зажима, которая должна обеспечить создание на опорных поверхностях заготовки сил трения, достаточных для того, чтобы исключить смещение заготовки под действием сил резания.

Базирование + закрепление = установка заготовки для обработки.

Зажим усилия прилагают к заготовке с учетом следующих требований:

Они должны быть направлены к основной установочной базе, лишающей заготовку наибольшего числа степеней свободы;

Они должны быть достаточны для создания сил трения, исключающих смещение заготовки под действием сил резания;

Усилия зажима не должны деформировать заготовку, поэтому точки их приложения должны располагаться напротив напорных элементов приспособления.

Размещение усилий зажима должно обеспечить свободный доступ инструмента к заготовке и возможность применения высокоэффективных методов обработки.

studfiles.net

Виды технологических баз

По назначению для готового изделия:

- основные

- вспомогательные

- искусственные

Основными технологическими базами называются поверхности детали, являющиеся её конструкторскими базами.

Вспомогательная технологическая база – это поверхность детали, которая служит только для её установки при обработке и не влияет на работоспособность детали в изделии в целом.

Использование вспомогательных технологических баз сопровождается дополнительными затратами на дополнительную обработку этих баз с повышенной точностью.

А – технологический размер; В – замыкающий размер

, ТВ = ТН + ТА

Искусственные технологические базы – это поверхности детали, которые создаются на ней дополнительно с целью ориентации и закрепления детали при обработке. С точки зрения эксплуатации изделия эти поверхности не нужны. Искусственные базы чаще всего удаляются, после того, как исчезает необходимость в них.

16. Опорно-установочные, настроечные и проверочные технологические базы. Примеры.

По характеру реализации:

- опорно-установочные;

- настроечные;

- проверочные

Опорно-установочные – это поверхности заготовки, непосредственно соприкасающиеся с установочными поверхностями приспособления или станка.

Настроечные – обработанные в данном установе поверхности детали, относительно которых ориентируются другие поверхности детали, обработанные в этом установе.

Для размеров Б,В,Г обеспечивается принцип совмещения технологических (настроечных) опорно-установочных баз.

Проверочные базы – это поверхности по которым происходит выверка положения детали на станке или установка режущего инструмента. В роли проверочных баз обычно выступают линии, разметки или риски, а также точки из пересечения.

Проверочные базы используются в случаях, когда недостаточная точность заготовки приводит к необходимости резкого увеличения припуска, то есть слоя материала, который нужно удалить с поверхности заготовки, для получения обработанной поверхности надлежащего качества.

;

17. Установка заготовки для обработки (задачи). Установка заготовки для обработки

Для обработки заготовки недостаточно просто сориентировать заготовку, то есть просто сбазировать её. Необходимо обеспечить неподвижность заготовки в процессе её обработки, что достигается за счет приложения усилий зажима, которая должна обеспечить создание на опорных поверхностях заготовки сил трения, достаточных для того, чтобы исключить смещение заготовки под действием сил резания.

Базирование + закрепление = установка заготовки для обработки.

Зажим усилия прилагают к заготовке с учетом следующих требований:

Они должны быть направлены к основной установочной базе, лишающей заготовку наибольшего числа степеней свободы;

Они должны быть достаточны для создания сил трения, исключающих смещение заготовки под действием сил резания;

Усилия зажима не должны деформировать заготовку, поэтому точки их приложения должны располагаться напротив напорных элементов приспособления.

Размещение усилий зажима должно обеспечить свободный доступ инструмента к заготовке и возможность применения высокоэффективных методов обработки.

studfiles.net

Назначение технологических баз

Начинается технологом с выбора технологической базы для выполнения первой операции. Технологическая база, используемая при первом установе заготовки, называется черновой технологической базой. (дать пример черновых баз)

При назначении технологических баз для точной обработки заготовки в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий – принцип единства баз.

При совмещении баз обработка заготовки осуществляется по размерам, проставленным в рабочем чертеже. При необходимости технолог вынужден пересчитывать размеры, цепи и ужесточать допуски.

Принцип постоянства баз заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз (не считая смены черновой базы).

Всякая смена технологических баз увеличивает погрешность взаимного расположения поверхностей.

Наиболее целесообразно и удобно использовать настроечные технологические базы при построении технологического процесса по принципу концентрации операций. В единичном производстве при обработке трудоемких изделий экономически оправдывается применение проверочных технологических баз.

Примеры схем базирования и установки заготовок в приспособлении и на станках

При работе с новейшими измерительными и управляющими устройствами, ускоряющими и автоматизирующими выверку положения заготовок на станках, применение проверочных баз рационально не только при серийном, но и массовом производстве.

При построении ТП по принципу дифференциации удобнее всего использовать контактные технологические базы.

Для повышения точности и создания определенности ориентировки заготовки в приспособлении с помощью опорных технологических баз в качестве базирующих поверхностей следует выбирать поверхности простейшей формы (плоскости, цилиндрические поверхности), точность обработки которых бывает всегда наиболее высокой.

Число технологических баз должно быть достаточным для такой ориентировки заготовок, при которой обеспечивается автоматическое получение всех размеров, выдерживаемых при данной операции. Увеличение числа баз усложняет конструкцию приспособлений. Следует ограничиваться наименьшим числом технологических баз, которое, однако, должно быть достаточным для обеспечения выполнения всех заданных размеров.

Анализ базирования на основе теории размерных цепей.

Размерной цепью (р.ц.) называется совокупность размеров, расположенных по замкнутому контуру, определяющих взаимное расположение поверхностей или осей поверхностей данной детали или нескольких деталей сборочного соединения.

Конструкторские р.ц., технологические р.ц., замыкающие и составляющие звенья

Расчету размерных цепей предшествует их выявление по чертежу.

Цель расчета р.ц. – решение одной из двух нижеследующих задач:

1) Прямая. По данным параметрам А3 определить параметры составляющих звеньев.

2)  Обратная (проверочная). По известным параметрам Асост рассчитывается номинальный размер А3, его допуск или поле рассеяния и предельное отклонение.

Обратная (проверочная). По известным параметрам Асост рассчитывается номинальный размер А3, его допуск или поле рассеяния и предельное отклонение.

Расчет ведется: на максимум и минимум, вероятностным методом, методом групповой взаимозаменяемости с учетом регулирования, пригонки. Выбор способа зависит от конкретных условий.

Расчет поля рассеяния (допуска) замыкающего звена

(27)

(27)

где m – общее количество звеньев, n – увеличивающих звеньев.

(28)

(28)

Наибольший предельный размер замыкающего звена линейной размерной цепи:

(29)

(29)

Наибольший предельный размер замыкающего звена:

(30)

(30)

Величина допуска замыкающего звена:

Верхнее предельное отклонение замыкающего звена ESA0 и нижнее EIA0:

Координата середины поля допуска i-го звена:

(36)

(36)

Предельные отклонения:

Влияние технологической системы на точность и производительность обработки .

Технологическая система станок-приспособление-заготовка-инструмент представляет собой упругую систему, деформации которой в процессе обработки обуславливают возникновение систематических и случайных погрешностей размеров и геометрических форм обрабатываемых заготовок. Вместе с тем эта технологическая система является замкнутой динамической системой, способной к возбуждению и поддержанию вибраций, порождающих погрешность формы обрабатываемых поверхностей (некруглость волнистость) и увеличивающих их шероховатость.

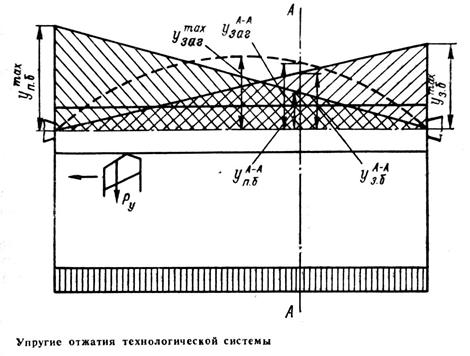

Жесткость технологической системы

начальный момент резки

начальный момент резки

Жесткостью j технологической системы называется способность этой системы оказывать сопротивление действию деформирующих ее сил.

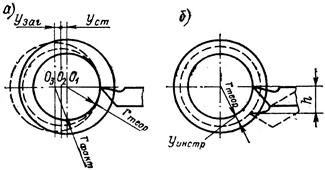

Если уз.б и уп.б. малы, а узаг значительно – бочкообразная форма, наоборот – седлообразной.

А.П. Соколовским предложено выражать жесткость j кН/м (кгс/мм), технологической системы отношением нормальной составляющей Ру , кН (кгс), силы резания к суммарному смещению у, м (мм), лезвия режущего инструмента относительно обрабатываемой поверхности заготовки, измеренному в направлении нормали к этой поверхности, т.е.

Податливостью технологической системы w называется способность этой системы упруго деформироваться под действием внешних сил.

По аналогии суммарная податливость системы  (44)

(44)

Суммарная жесткость  (45)

(45)

В случае обработки заготовки в центрах резцом (на расстоянии x от передней бабки)

(46)

(46)

Влияние упругих отжатий на размер обрабатываемой заготовки: а – смещение оси заготовки из-за отжатий станка и заготовки; б – смещение вершины резца от центра заготовки в связи с отжатием и прогибом резца

(47)

(47)

При j=const технологической системы по длине обработки, неизменном режиме обработки и постоянной твердости заготовки приращение диаметра по сравнению с теорией одинаково по всей длине заготовки и не вызывает появления погрешности ее формы. Погрешность систематическая поэтому может быть учтена при настройке станка уменьшением настроечного размера.

При обработке заготовки малой жесткости, их жесткость, а следовательно отжатие изменяются по длине заготовки, что обуславливает появление систематической погрешности формы изделий.

Затупление режущего инструмента при обработке приводит к приращению размера обрабатываемого изделия и увеличению составляющей сила резания по оси Y.

Колебания припуска на обработку заготовок –

Погрешность исходной заготовки копируется на обработанной заготовке в виде одноименной погрешности меньшей величины (овальность – овальности, конусность – конусности и т.д.)

Отношение одноименных погрешностей исходной заготовки  и обрабатываемой заготовки

и обрабатываемой заготовки  принято называть уточнением

принято называть уточнением  (48)

(48)

коэффициент уменьшения погрешностей

В общем случае можно записать  (49)

(49)

(50) - после i-го прохода инструмента

(50) - после i-го прохода инструмента

При  - увеличение проходов уменьшает погрешность и наоборот

- увеличение проходов уменьшает погрешность и наоборот  (для нежестких валов) увеличение проходов увеличивает погрешность.

(для нежестких валов) увеличение проходов увеличивает погрешность.

Производительность механической обработки находится в непосредственной связи с жесткостью.

Жесткость технологической системы может быть повышена :

1) конструктивно

2) сокращением числа звеньев технологической системы

3) повышением качества деталей технологической системы

4) повышением качества сборки

5) правильным режимом эксплуатации станков

6) систематическим надзором за оборудованием и инструментом

Влияние динамики технологической системы на погрешности формы и волнистость обрабатываемой поверхности

Введение упругой технологической системы в процессе обработки в состав ее элементов включается и участвующие в общем действии рабочие процессы: резание трение и др., образующие в совокупности замкнутую технологическую систему. Важнейшими показателями качества динамической системы являются: устойчивость системы в процессе обработки; статическая погрешность обработки из-за деформации системы; шероховатость и волнистость; погрешности обработки. В общем случае замкнутая динамическая система – многократна, в которой рабочие процессы взаимосвязаны друг с другом через упругую систему.

При решении технологических задач, при анализе или расчете режимов резания и точности обработки удобно перейти к системе, состоящей из эквивалентной упругой системы (включающей в себя упругую технологическую систему, процессы терния и привод) и процесса резания.

Устойчивой считается система, отклонение у которой от данного состояния (равновесия или движения по заданному закону) в переходном процессе, вызванном ограниченным по величине воздействием, со временем не возрастает (в реальной системе – уменьшается).

При периодической неустойчивости устанавливаются колебания с некоторой амплитудой - автоколебания. При апериодической неустойчивости происходит «подрывание» инструмента, приводящее к его порче.

Неустойчивость динамической системы чаще всего проявляется при обработке заготовок, вращающихся с частотой вращения, близкой к частоте собственных колебаний системы; при обработке тонкостенных заготовок; использовании длинного и тонкого центрового инструмента .

Область устойчивости динамической системы определяется совокупностью значений параметров (режимов резания, геометрии и конструкции технологической оснастки), при которых система заданной структуры является устойчивой.

Степень устойчивости системы определяет ее способность рассеивать энергию, вносимую внешним воздействием, и может быть оценена по быстроте затухания отклонений в переходных процессах.

Автоколебания (незатухающие колебания, неконсервативной системы, установившаяся амплитуда и частота которых определяются свойствами самой системы) начинаются одновременно с началом процесса резания и прекращаются после отвода инструмента .

Вибрации динамической системы сильно влияют на точность обработки и стойкость инструмента. При появлении колебаний режущего инструмента относительно обрабатываемой поверхности его стойкость снижается пропорционально квадрату амплитуды и на заготовке возникают погрешности формы поперечного сечения.

Похожие статьи:

poznayka.org

2 Конструкторские и технологические базы.

Конструкторские базы выявляются из расчёта размерных цепей и в качестве конструкторских баз часто применяются не материальные, а геометрические элементы детали - осевые линии отверстий, валов, оси симметрии и так далее. Конструкторские базы также назаываются сборочными.

Сборочные базы подразделяются на опорные и проверочные.

Сборочная база называется опорной, когда составляющие её базирующие поверхности непосредственно соприкасаются с поверхностями других деталей.

Опорные базы всегда являются реальными.

Сборочная база называется проверочной, когда составляющие её базирующие поверхности служат для выверки положения детали по отношению к другим деталям собираемого изделия. Проверочная база может быть реальной и условной.

Для повышения точности машины при её проектировании в качестве конструкторских сборочных баз следует стремиться принимать одни и те же поверхности детали.

В большинстве случаев в размерные цепи входят не только материальные, но и условные элементы поверхности (оси валов, отверстий и так далее) и тогда сборочные базы не совпадают с конструкторскими.

В конструкторском чертеже детали отдельные её поверхности связываются размерами и техническими условиями, определяющими правильность их взаимного расположения. При этом не возникает вопрос о том, какая из указанных поверхностей должна быть параллельна другой: плоскость А параллельна В или наоборот. Для конструктора важно, чтобы плоскости А и В были взаимно параллельны.

Технолог же при проектировании технологического процесса изготовления этой детали рассматривает целый ряд форм и размеров этой детали в процессе превращения её из заготовки в готовое изделие.

Начиная с первой операции её обрабатываемые поверхности, ориентируются по отношению к технологическим базам.

При этом обрабатываемая поверхность располагается на определённом расстоянии от технологической базы, которая задаётся размером и этот размер получает направление.

Понятие о направленности технологических размеров, выдерживаемых от технологических баз, важно для расчётов технологических размерных цепей, правильного распределения припусков на обработку поверхностей, связанных общим размером.

В зависимости от способа применения технологических базовых поверхностей они подразделяются на опорные и проверочные.

Технологические базы называются опорными, если они непосредственно соприкасаются с соответствующими установочными поверхностями приспособления или станка.

При изготовлении детали в условиях мелкосерийного производства широко используется метод обработки деталей по проверочным базовым поверхностям, то есть поверхностям, по которым происходит выверка положения детали на станке или установка режущего инструмента.

При использовании обработанной поверхности в качестве проверочной базы и предварительной выверки при установке детали по этой поверхности, припуск и затраченное время на операцию уменьшается.

По своему значению для готового изделия технологические базы подразделяются на основные и вспомогательные.

Основной технологической базой называется такая база, расположение которой относительно обработанной поверхности имеет существенное значение при работе детали в изделии.

Вспомогательной технологической базой называется такая база, расположение которой относительно обработанной поверхности не имеет существенного значения при работе детали в изделии.

Совмещение основной технологической базы с конструкторской значительно увеличивает точность обработки.

К применению вспомогательных баз приходится прибегать в тех случаях, когда конструкция обработанной детали исключает возможность использования основной базы в качестве технологической или требует для этого изготовления сложных и неудобных приспособлений (Основные технологические базы у вала - опорные шейки, на которые устанавливают подшипники, а вспомогательные - центровочные отверстия).

При обработке заготовок, отличающихся малой жёсткостью и большими размерами, при установке по шести опорным точкам с использованием полного комплекта базовых поверхностей, происходит деформация заготовки под действием собственного веса и сил резания.

В таких случаях технолог вынужден применять при установке дополнительные базовые поверхности, то есть такие поверхности, которые несут избыточные опорные точки, необходимые для предотвращения деформации детали при обработке под действием сил тяжести, сил резания или других причин (вал, закреплённый в патроне и поджатый центром задней бабки).

studfiles.net

Классификация баз в машиностроении.

1 2 3 4 5 6 7 8 9 10 11

Базы принято классифицировать по назначению, по лишаемым степеням свободы и по способу их проявления.

Классификация баз по назначению.

По назначению базы подразделяются на:

- Конструкторские;

- Технологические;

- Измерительные.

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии. Они подразделяются на основные и вспомогательные.

Основная база – конструкторская база детали или сборочной единицы, используемая для определения их положения в изделии.

Вспомогательная база – конструкторская база детали или сборочной единицы, используемая для определения присоединяемого к ним изделия.

Технологические базы назначают при технологическом проектировании изготовления изделий и непосредственно в процессе их производства.

Технологическая база – база, используемая для определения положения заготовки или изделия при изготовлении и ремонте.

При контроле размеров, точности формы и расположения поверхностей выполняются измерения с использованием измерительных баз.

Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения.

В машиностроении существует четыре вида поверхностей деталей и изделий:

- исполнительные поверхности, с их помощью деталь выполняет свое служебное назначение;

- основные поверхности, с их помощью определяется положение данной детали в изделии;

- вспомогательные поверхности, с их помощью определяется положение присоединяемых деталей относительно данной;

- свободные поверхности, не соприкасающиеся с поверхностями других деталей.

Обратите особое внимание, базирование необходимо на всех стадиях создания изделия: конструирование, изготовление и измерения. Кроме того, теория базирования распространяется на все технологические системы, и не только изделия, но и заготовки могут иметь не один комплект баз.

Деление технологических баз на основные и вспомогательные стандартами не предусмотрено, но все же необходимо их различать. В технической литературе и в практике существует понятие – настроечная технологическая база. Настроечная технологическая база – база, относительно которой базируется инструмент при настройке, и по отношению к которой с помощью инструмента формируются обрабатываемые поверхности, связанные с настроечной базой непосредственными размерами требуемого положения.

При разработке технологической документации, решая вопрос базирования и настройки инструментов в технологической системе, рекомендуется в качестве баз использовать конструкторские базы. Это обеспечивает сокращение размерных цепей и соответственно позволяет повысить точность изготовления изделий.

Одним из важнейших элементов технологического процесса изготовления или ремонта изделий являются контрольно-измерительные операции. Часто измерения составляют неразрывную часть технологических операций изготовления изделий и реализуются на одном рабочем месте при обработке заготовок, наладке или сборке. В качестве примера можно привести базирование инструментальных блоков или рабочих органов оборудования с числовым программным управлением относительно выбранной системы координат станка (изделия) или заготовки. Другими словами с помощью средств измерений осуществляется проверка, выверка и придание требуемых положений элементам изделий или технологических систем, включая заготовки и изделия технологической оснастки.

Существует еще один термин, который Вы не встретите в стандарте, но можете повстречать в справочной литературе это проверочные технологические базы.

Проверочные технологические базы используются для базирования и проверки требуемого положения при изготовлении изделия. Их можно определить и как измерительные, поскольку положение этих баз проверяется визуально или с помощью средств измерения.

Обратите внимание, базируя инструмент при наладке, фактическую погрешность базирования относят к погрешности настройки.

Кроме классификации приведенной выше, в производственной практике и литературе различают также искусственные, черновые и чистовые технологические базы.

Искусственная технологическая база – база, которая как конструктивный элемент не требуется для готового изделия, а также база, которая в целях повышения точности базирования обрабатывается с более высокой точностью, чем требуется по служебному назначению. Лучший пример искусственных баз, центровые отверстия вала, их используют для установки при изготовлении изделия.

Выбор баз зависит не от стадии производства, а от характеристики размеров, формы, шероховатости и точности конструктивных элементов на разных этапах производства. Поэтому различают выбор баз из черновых (необработанных) элементов заготовки и из чистовых (обработанных) элементов заготовки.

Черновой технологической базой называют базу, используемую при выполнении первого установа после получения заготовки. Их назначение в том, чтобы обработать и подготовить чистовые (обработанные и более точные) базы для выполнения последующих операций изготовления изделия. Поскольку точность необработанных баз всегда ниже точности обработанных (чистовых) баз, а шероховатость выше, то черновые базы при обработке заготовки должны использоваться только один раз – при выполнении первого установа или при изготовлении изделия с одной установки. При смене баз необходимо использовать чистовые (обработанные), точные базы.

Смена баз – замена одних баз другими с сохранением их принадлежности к конструкторским, технологическим или измерительным.

В следующей статье рассмотрим классификацию баз по лишаемым степеням свободы и по способу проявления.

Материал подготовлен по учебному пособию "Базирование и базы в мащиностроении ", авторы: Колкер Я.Д., Руднев О.Н.

Если у Вас есть вопросы можно задать их ЗДЕСЬ.

1 2 3 4 5 6 7 8 9 10 11

Список последних статей.

| Автор: Саляхутдинов Роман | "БОСК 8.0" Познай Все Cекреты КОМПАС-3D

>> Читать Полное Описание << |

| Автор: Саляхутдинов Роман | "БОСК 5.0" Новый Видеокурс. "Твердотельное и Поверхностное Моделирование в КОМПАС-3D"

>> Читать Полное Описание << |

| Автор: Саляхутдинов Роман | "Эффективная работа в SolidWorks" Видеокурс. "Эффективная работа в SolidWorks" поможет Вам:

>> Читать Полное Описание << |

Автор: Дмитрий Родин Автор: Дмитрий Родин | "AutoCAD ЭКСПЕРТ" Видео самоучитель По AutoCAD

>> Читать Полное Описание << |

tehkd.ru

14.Понятие о базировании. Классификация баз.

В общем случае базированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495—76). Применительно к проектированию или сборке под базированием понимают придание детали или сборочной единице требуемого положения относительно других деталей изделия. При механической обработке заготовок на станках базированием принято считать придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи обрабатывающего инструмента.

Для выполнения технологической операции требуется не только осуществить базирование обрабатываемой заготовки, но также необходимо обеспечить ее неподвижность относительно приспособления на весь период обработки, гарантирующую сохранение неизменной ориентировки заготовки и нормальное протекание процесса обработки. В связи с этим при установке заготовок в приспособлениях решаются две различные задачи: ориентировка, осуществляемая базированием, и создание неподвижности, достигаемое закреплением заготовок. Несмотря на различие этих задач, они решаются теоретически одинаковыми методами, т. е. посредством наложения определенных ограничений (связей) на возможные перемещения заготовки (механической системы) в пространстве.

Все база классифицируются по следующим признакам:

по назначению различают:конструкторские, основные и вспомогательные, технологические и измерительные

По количеству лишающих свойств: Центровочные, направляющие, опорные, двойные направляющие, двойные опорные.

По характеру проявления: явные и скрытые

В общем случае базой называется поверхность, линия или точка детали, по отношению к которой ориентируются другие детали изделия или другие поверхности данной заготовки при их конструировании, сборке, механической обработке или измерении. По своему назначению и области применения в машиностроении базы подразделяются на конструкторские, измерительные и технологические, используемые при сборке или при механической обработке.

Конструкторская база — это база, используемая для определения положения детали или сборочной единицы в изделии (ГОСТ 21495—76). В обычной практике конструкторской работы конструкторской базой называется поверхность, линия или точка детали, по отношению к которым определяются на чертеже расчетные положения других деталей или сборочных единиц изделия, а также других поверхностей и геометрических элементов данной детали.

Конструкторские базы подразделяются на основные и вспомогательные. Основной называется конструкторская база, принадлежащая данной детали или сборочной единице, используемая для определения ее положения в изделии. Конструкторская база принадлежащая данной детали или сборочной единице, используемая для определения положения присоединяемого к ней изделия называется вспомогательной базой (ГОСТ 21495—76).

Измерительной базой называется поверхность, линия или точка, от которых производится отсчет выполняемых размеров при обработке или измерении заготовок, а также при проверке взаимного расположения поверхностей деталей или элементов изделия (параллельности, перпендикулярности, соосности и др.).

При использовании в качестве измерительных баз материальных поверхностей изделий проверку производят обычными прямыми методами измерения; при использовании геометрических элементов (биссектрис углов, осевых линий, плоскостей симметрии и других условных или «скрытых» баз) измерительные базы материализуются с помощью вспомогательных деталей (штырей, пальцев, натянутых струн, отвесов), оптических установок (коллиматоров) и других устройств.

Технологическая база — это база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта (ГОСТ 21495—76).

Технологической базой, используемой при сборке, называется поверхность, линия или точка детали или сборочной единицы, относительно которых ориентируются другие детали или сборочные единицы изделия.

Технологической базой, используемой при обработке заготовок на станках, называется поверхность, линия или точка заготовки, относительно которых ориентируются ее поверхности, обрабатываемые на данном установе.

В качестве технологических баз используют также разметочные линии и точки, нанесенные на материальные поверхности заготовок для выверки положения последних относительно устройств станка, определяющих траекторию движения режущих инструментов.

По особенностям применения технологические базы, используемые при механической обработке, подразделяются на контактные, настроечные и проверочные.

Контактными базами называются технологические базы, непосредственно соприкасающиеся с соответствующими установочными поверхностями приспособления или станка.

При обработке заготовок по принципу автоматического получения размеров требуемую точность можно обеспечить сравнительно легко посредством настройки станка относительно контактных технологических баз заготовки или соприкасающихся с ними опорных поверхностей приспособлений.

Настроечные базы. Для осуществления настройки станка относительно определенных поверхностей заготовки необходимо, чтобы эти поверхности занимали на станке при смене заготовок неизменное положение относительно упоров станка, определяющих конечное положение обрабатывающего инструмента. К таким поверхностям относятся опорные поверхности заготовки, что и предопределяет широкое их использование в крупносерийном производстве в качестве опорных технологических баз. Такими же поверхностями являются поверхности, образуемые на заготовке при данном установе и связанные с другими обрабатываемыми поверхностями непосредственными размерами.

Проверочные технологические базы. При обработке заготовок в условиях серийного и единичного производства, а также при сборке точных соединений и машин широко используются проверочные базы.

Проверочной базой называется поверхность, линия или точка заготовки или детали, по отношению к которым производится выверка положения заготовки на станке или установка режущего инструмента при обработке заготовки, а также выверка положения других деталей или сборочных единиц при сборке изделия.

ИСКУССТВЕННЫЕ ТЕХНОЛОГИЧЕСКИЕ БАЗЫ

Если конфигурация заготовок не дает возможности выбрать технологическую базу, позволяющую удобно, устойчиво и надежно ориентировать и закрепить заготовку в приспособлении или на станке, то прибегают к созданию искусственных технологических баз. К категории искусственных технологических баз относятся также такие технологические базы, которые в целях повышения точности базирования обрабатываемой заготовки в приспособлении предварительно обрабатываются с более высокой точностью, чем это требуется для готового изделия по чертежу.

- правило шести точек;

При установке заготовок на опорные точки приспособлении каждая из опорных точек реализует одну одностороннюю связь в пограничной конфигурации, т. е. обязательно дополняется силой (сила тяжести или прижима).

При этом под «опорной точкой» подразумевается идеальная точка контакта поверхностей заготовки и приспособления, лишающая заготовку одной степени свободы, делая невозможным ее перемещение в направлении, перпендикулярном опорной поверхности.

Шесть наложенных двусторонних позиционных связей обеспечивают заданную ориентировку тела относительно системы координат 0ХУ2 и фиксирование тела в данном положении.

Правило шести точек. Для полного базирования заготовки в приспособлении необходимо и достаточно создать в нем шесть опорных точек, расположенных определенным образом относительно базовых поверхностей заготовки. - полное и неполное базирование;

Полное базирование - лишение заготовки 6 степеней свободы

Неполное базирование применяют там, где необходимо сохранять степень свободы для совершения необходимых технологических действий(например закрепление заготовки на токарном станке)

- принципы совмещения и постоянства баз.

При назначении технологических баз для точной обработки заготовки в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий.

При совмещении технологических, конструкторских и измерительных баз обработка заготовки осуществляется по размерам, проставленным в рабочем чертеже, с использованием всего поля допуска на размер, предусмотренного конструктором.

Если технологическая база не совпадает с конструкторской или измерительной базой, технолог вынужден производить замену размеров, проставленных в рабочих чертежах от конструкторских и измерительных баз более удобными для обработки технологическими размерами, проставленными непосредственно от технологических баз. При этом происходит удлинение соответствующих размерных цепей заготовки и поля допусков на исходные размеры, проставленные от конструкторских баз, распределяются между вновь введенными промежуточными размерами, связывающими технологические базы с конструкторскими базами и с обрабатываемыми поверхностями. В конечном счете это приводит к ужесточению допусков на размеры, выдерживаемые при обработке заготовок, к удорожанию процесса обработки и понижению его производительности.

Принцип постоянства баз заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз {не считая смены черновой базы).

Стремление осуществить обработку на одной технологической базе объясняется тем, что всякая смена технологических баз увеличивает погрешность взаимного расположения поверхностей, обработанных от разных технологических баз, дополнительно внося в нее погрешность взаимного расположения самих технологических баз, от которых производилась обработка поверхностей.

studfiles.net

19 Контактные технологические базы. Проверочные технологические базы.

Контактные технологические базы - это базы непосредственно соприкасающиеся с установочными пов. приспособления или станка. Контактные базы широко используются при обработке заготовок на предварительно настроенных станках. Особенно в том случае когда тех. процесс строится по принципу дифференциации т.е. когда он состоит из большого числа простых операций, состоящих из одного двух переходов. РИ настраивается на опред. размер, относительно уст.элементов приспособ, после чего обрабатыв. вся партия заг-ок, без поправок.

Проверочные технологические базы.

Проверочные ТБ – поверхность , линия или точки заготовок, по отношению к которой производится выверка ее положения на станке или установке РИ при обработке. Также базы прим. в единичном, МС и ремонтном производстве, в

тяжелом машиностроении, а также при сборке высокоточных соединений и машин.

В качестве проверочных ТБ могут использоваться линии разметки , а так же сами поверхности , подвергаемые обработке.

«+» таких баз:

*нет необходимости в изг. сложных приспособлений

*нет необходимости в точной обработке контактных поверхностей

*возможность исправить брак заготовок путём рационального распределения припуска в процессе выверки , что особенно важно в тяжёлом машиностроении при высокой стоимости заготовки.

« - » : низкая производительность труда, в результате большие затраты времени на выверку.

20 Настроечные технологические базы. Искусственные технологические базы. Дополнительные опорные поверхности.

Настроечная ТБ – поверхность заготовки, по отношению к которой ориентируются обрабатываемые поверхности и получается при одном с ними установе.

Размеры 2,3,4, получаемые при обработке зависят не от положения контактной базы К, а выдерживаются относительно поверхности N (настроечной ТБ), относительно которой производится установка упоров, определяющих положения инструмента, с помощью которого получаются данные размеры. Настроечные базы широко используются при обработке заготовок на предварительно настроенных станках, когда техпроцесс строится по принципу концентрации операций, т.е. когда за одну установку стремятся обработать как можно большое число поверхностей.

«+» использования настоечных ТБ: 1. расширяются возможности простановки размеров на чертежах (не только топорных поверхностей), что увеличивает точность и снижает себестоимость обработки 2. концентрация операций снижает их количество, уменьшается потребность в оборудовании 3. на размеры проставленные от настроечной базы не оказывает влияние погрешность установки.

“-“ : существенное усложнение настройки станка.

К обработке с использование настроечных баз относится растачивание отверстий с точным осевым расстоянием.

Размеры C и D имеют высокую точность.

Искусственные технологические базы. Дополнительные опорные поверхности. Вспомогательные опоры.

Если конфигурация заготовки не дает возможность выбрать т.б., обеспечивающие точную установку и надежное закрепление, у заготовки создают искусственные т.б.

Размеры пов-ти Б недостаточны для точной установки, поэтому при получении отливки создают бобышку, выполняющую функцию искусственной т.б. К искусственным базам также относятся пов-ти, которые для повышения точности установки обрабатываются с большей точностью, чем это необходимо по чертежу. Центровые отверстия валов также являются искусственными т.б. В большинстве случаев искусственные базы не предусмотрены в детали, и если они мешают детали выполнять свои функции в машине, их после обработки удаляют.

При установке в приспособление заготовок большой массы или недостаточной жесткости под действием сил резания, зажима или силы тяжести может произойти их деформация, что снижает точность обработки. В этом случае часто используют дополнительные опорные поверхности. Например, при обработке длинных валов в патроне, дополнительно заготовку зажимают задней бабкой (задним центром).

При такой установке появляются идеальные опорные точки. Возникает неопределенность базирования, т.к. непонятно, какие поверхности действительно определяют положение заготовки. Поэтому при необходимости использования дополнительных поверхностей необходимо обеспечить высокую точность их расположения относительно основных баз. Центровое отверстие должно быть соосно наружной цилиндрической поверхности. В следствие этого более эффективно использование дополнительных опор, выполняемых как вспомогательные.

studfiles.net

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)