|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Лекция № 13 сплавы цветных металлов. Сплавы цветных металлов

Сплавы цветных металлов » Привет Студент!

Из цветных металлов наиболее широкое применение в качестве исходных литейных материалов имеют медь, олово, цинк, никель, алюминий, магний, свинец, сурьма. В литейном производстве эти металлы почти не применяются в чистом виде, а употребляются главным образом в виде различных сплавов. Широко применяются сплавы меди с цинком (латуни) или с оловом, алюминием, марганцем (бронзы), а также сплавы на алюминиевой и магниевой основе.

Бронзы

Бронзами называют сплавы меди с оловом или другими металлами, если внешний вид и свойства этих сплавов близки к внешнему виду и свойствам оловянистых бронз.

Бронзы подразделяют на две основные группы — бронзы оловянистые и безоловянистые. Литейные качества бронз выше литейных качеств чистой меди; так, температура плавлении меди 1083°, а температура бронзы колеблется от 875 до 1050°; усадка меди составляет 2,04%, а у некоторых бронз снижается до 0,83%; способность к растворению газов у бронз ниже, чем у чистой меди.

Для удешевления, а также для повышения жидкоплавкости к оловянистым бронзам прибавляют некоторое количество цинка. Бронзы, содержащие кроме цинка и другие присадки, называются специальными.

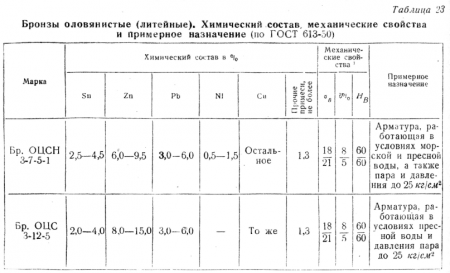

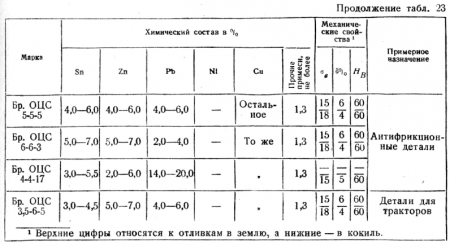

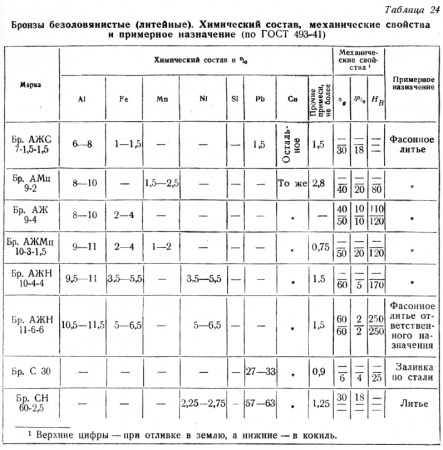

В помещенных ниже табл. 23 и 24 приведены марки, химический состав, механические свойства и примерное назначение литейных бронз.

Латуни

Для отливок обычно применяют латунь, содержащую от 55 до 60% Си и от 45 до 40% Zn. Литейные качества латуни с повышением содержания цинка в общем понижаются, так как при этом увеличивается ее усадка.

Температура плавления различных латуней практически колеблется в пределах приблизительно от 800 до 1000°; с повышением содержания цинка температура плавления латуни понижается. Латуни, содержащие, кроме меди и цинка, еще другие металлы, называются специальными. Главнейшими специальными примесями к латуни являются свинец, олово и никель.

Примесь свинца (до 2,5%) повышает способность латуни обрабатываться посредством резания; примесь олова (до 1,5%) придает способность хорошо сопротивляться разъедающему действию морской воды.

Сплавы меди, цинка и никеля называются мельхиором; примесь никеля (до 20%) сообщает сплаву серебристо-белый цвет и уменьшает окисляемость сплава на воздухе.

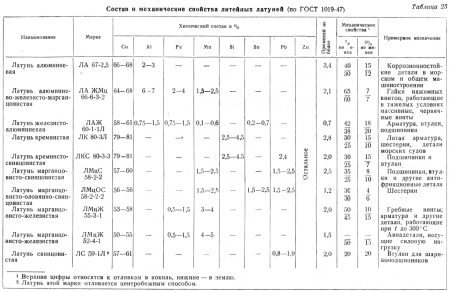

В табл. 25 приведен химический состав и механические свойства литейных латуней и их применение в промышленности.

Сплавы на алюминиевой основе

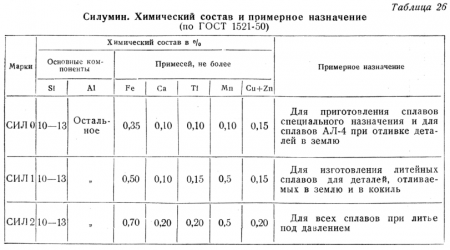

Сплавы на алюминиевой основе имеют широкое применение в качестве литейного материала; важнейшим из них является силумин, содержащий около 90—87% Аl и 10—13% Si; силумин имеет высокие литейные качества; температура плавления - 575°, линейная усадка до 1,4%; хорошо заполняет формы. Малый удельный вес (2,7) и достаточно высокие механические качества (предел прочности при растяжении до 25 кг/мм2, удлинение до 11%) способствуют широкому применению его в качестве материала для изготовления литейных сплавов на алюминиевой основе. Большое влияние на расширение применения силумина имело улучшение его структуры, называемое модифицированием: к расплавленному силумину добавляется до 0,1% Na, в результате чего сплав приобретает мелкозернистое строение, повышающее его механические качества. Силумин в России выпускается трех марок, отличающихся содержанием примесей (табл. 26).

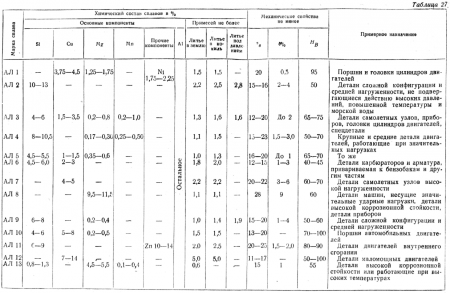

В помещаемой ниже табл. 27 приведены химический состав, механические свойства и примерное назначение литейных сплавов на алюминиевой основе по ГОСТ 2685-44.

Сплавы на магниевой основе

Сплавы на магниевой основе, применяемые для литья, содержат до 11% Аl, до 3% Zn, а также небольшие количества Мn и Si; для повышения литейных качеств в них иногда вводят бериллий (около 0,02%), титан (до 0,2%) и другие элементы.

Плавка сплавов на магниевой основе и процесс заливки их в формы требует специальных мер предохранения сплава от воспламенения. Ввиду достаточной прочности магниевых сплавов при малом удельном весе ( - 1,7) магниевые сплавы имеют широкое применение в разных отраслях машиностроения.

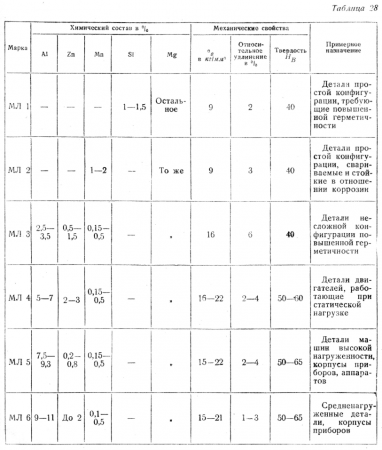

В табл. 28 приведены марки литейных магниевых сплавов, их химический состав, механические свойства и назначение (по ГОСТ 2856-45).

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Лекция № 13 сплавы цветных металлов

13.1 Цветные металлы и сплавы, их свойства и назначение

Ценные свойства цветных металлов обусловили их широкое применение в различных отраслях современного производства. Медь, алюминий, цинк, магний, титан и другие металлы и их сплавы являются незаменимыми материалами для приборостроительной и электротехнической промышленности, самолетостроения и радиоэлектроники, ядерной и космической отраслей техники. Цветные металлы обладают рядом ценных свойств: высокой теплопроводностью, очень малой плотностью (алюминий и магний), очень низкой температурой плавления (олово, свинец), высокой коррозионной стойкостью (титан, алюминий). В различных отраслях промышленности широко применяются сплавы алюминия с другими легирующими элементами.

Сплавы на магниевой основе отличаются малой плотностью, высокой удельной прочностью, хорошо обрабатываются резанием. Они нашли широкое применение в машиностроении и в частности в авиастроении.

Техническая медь, содержащая не более 0,1 % примесей, применяется для различных видов проводников тока.

Медные сплавы по химическому составу классифицируются на латуни и бронзы. В свою очередь латуни по химическому составу подразделяются на простые, легированные только цинком, и специальные, которые, помимо цинка, содержат в качестве легирующих элементов свинец, олово, никель, марганец.

Бронзы также подразделяются на оловянные и безоловянные. Безоловянные бронзыимеют высокую прочность, хорошие антикоррозионные и антифрикционные свойства.

В металлургии широко используется магний, с помощью которого осуществляют раскисление и обессеривание некоторых металлов и сплавов, модифицируют серый чугун с целью получения графита шаровидной формы, производят трудно восстанавливаемые металлы (например, титан), смеси порошка магния с окислителями служат для изготовления осветительных и зажигательных ракет в реактивной технике и пиротехнике. Свойства магния значительно улучшаются за счет легирования. Алюминий и цинк с массовой долей до 7 % повышают его механические свойства, марганец улучшает его сопротивление коррозии и свариваемость, цирконий, введенный в сплав вместе с цинком, измельчает зерно (в структуре сплава), повышает механические свойства и сопротивление коррозии.

Из магниевых сплавов изготавливают фасонные отливки, а также полуфабрикаты – листы, плиты, прутки, профили, трубы, проволоки. Промышленный магний получают электролитическим способом из магнезита, доломита, карналлита, морской воды и отходов различного производства по схеме получение чистых безводных солей магния, электролиз этих солей в расплавленном состоянии и рафинирование магния В природе мощные скопления образуют карбонаты магния – магнезит и доломит, а также карналлиты.

В пищевой промышленности широко применяется упаковочная фольга из алюминия и его сплавов – для обертки кондитерских и молочных изделий, а также в больших количествах используется алюминиевая посуда (пищеварочные котлы, поддоны, ванны и т. д.).

13.2 Медные сплавы

Медь относится к числу металлов, известных с глубокой древности. Раннему знакомству человека с медью способствовало то, что она встречается в природе в свободном состоянии в виде самородков, которые иногда достигают значительных размеров. В настоящее время медь широко используется в электромашиностроении, при строительстве линий электропередач, для изготовления оборудования телеграфной и телефонной связи, радио-и телевизионной аппаратуры. Из меди изготовляют провода, кабели, шины и другие токопроводящие изделия. Медь обладает высокой электропроводностью и теплопроводностью, прочностью вязкостью и коррозионной стойкостью. Физические свойства ее обусловлены структурой. Она имеет кубическую гранецентрированную пространственную решетку. Ее температура плавления – +1083 °C, кипения – +2360 °C. Средний предел прочности зависит от вида обработки и составляет от 220 до 420 МПа (22–45 кгс/мм 2), относительное удлинение – 4—60 %, твердость – 35—130 НВ, плотность – 8,94 г/см 3. Обладая замечательными свойствами, медь в то же время как конструкционный материал не удовлетворяет требованиям машиностроения, поэтому ее легируют, т. е. вводят в сплавы такие металлы, как цинк, олово, алюминий, никель и другие, за счет чего улучшаются ее механические и технологические свойства. В чистом виде медь применяется ограниченно, более широко – ее сплавы. По химическому составу медные сплавы подразделяют на латуни, бронзы и медноникелевые, по технологическому назначению – на деформируемые, используемые для производства полуфабрикатов (проволоки, листа, полос, профиля), и литейные, применяемые для литья деталей.

Латуни – сплавы меди с цинком и другими компонентами. Латуни, содержащие, кроме цинка, другие легирующие элементы, называются сложными, или специальными, и именуются по вводимым, кроме цинка, легирующим компонентам. Например: томпак Л90 – это латунь, содержащая 90 % меди, остальное – цинк; латунь алюминиевая ЛА77–2 – 77 % меди, 2 % алюминия, остальное – цинк и т. д. По сравнению с медью латуни обладают большой прочностью, коррозионной стойкостью и упругостью. Они обрабатываются литьем, давлением и резанием. Из них изготовляют полуфабрикаты (листы, ленты, полосы, трубы конденсаторов и теплообменников, проволоку, штамповки, запорную арматуру – краны, вентили, медали и значки, художественные изделия, музыкальные инструменты, сильфоны, подшипники).

Бронзы – сплавы на основе меди, в которых в качестве добавок используются олово, алюминий, бериллий, кремний, свинец, хром и другие элементы. Бронзы подразделяются на безоловянные (БрА9Мц2Л и др.), оловянные (БрО3ц12С5 и др.), алюминиевые (БрА5, БрА7 и др.), кремниевые (БрКН1–3, БрКМц3–1), марганцевые (БрМц5), бериллиевые бронзы (БрБ2, БрБНТ1,7 и др.). Бронзы используются для производства запорной арматуры (краны, вентили), различных деталей, работающих в воде, масле, паре, слабоагрессивных средах, морской воде.

studfiles.net

Сплавы цветных металлов

Строительные машины и оборудование, справочник

Категория:

Автомобильные материалы и шины

Сплавы цветных металлов

Сплавы цветных металлов1. Медные сплавы

Сплавы на медной основе имеют большое техническое приме нение. Медь является основным компонентом таких сплавов, как латунь, бронза и твердые припои.

Латунь представляет собой сплав, состоящий в основном из меди и цинка. Латунь имеет самое широкое применение в различных отраслях промышленности. В зависимости от химического состава латуни разделяются на медно-цинковые, свинцовистые, оловянистые, никелевые и специальные. Латунь хорошо куется, прокатывается в листы различной толщины и штампуется. Латунь с примесями других цветных металлов отличается высокой прочностью и износоустойчивостью.

Система маркировки латуни установлена следующая. Марка латуни начинается с буквы Л, после которой пишутся буквы, обозначающие компоненты сплава, кроме цинка, который в марке не указывается. После букв ставятся цифры, которые определяют процентное содержание указанных в марке компонентов, причем первая цифра указывает процентное содержание меди. Названия компонентов условно обозначаются русскими буквами: К — кремний, М — марганец, Ж — железо, О — олово, С — свинец, А — алюминий. Например: марка Л-80 означает, что это медно-цинковая латунь с содержанием около 80% меди и 20% цинка. Марка ЛА-67-2,5 означает алюминиевую латунь, содержащую около 67% меди, 2,5% алюминия и остальное — цинк.

В автомобильной промышленности латунь применяется для изготовления различных втулок, краников, деталей карбюраторов, деталей системы охлаждения и различной арматуры.

Бронза — сплав меди с оловом. Бронзы, в состав которых входят, кроме меди и олова, другие элементы, носят название специальных бронз. В зависимости от химического состава бронзы разделяются на оловянистые, алюминиевые, кремнистые, бе-риллиевые, свинцовистые и другие. Бронза обладает высокой прочностью и стойкостью против истирания, устойчивостью в отношении действия атмосферного воздуха и кислот. Бронза хорошо заполняет литейные формы, дает малую усадку, хорошо поддается механической обработке.

Система маркировки бронзы буквенно-цифровая. В марке сначала ставятся буквы, — Бр, после которых пишутся буквы, означающие название компонентов, входящих в состав данной бронзы, кроме меди, которая в марке не указывается. Процентное содержание элементов обозначается цифрами. Цифры пишутся после букв в такой же последовательности. Например, марка БрОЦСНЗ-7-5-1 означает, что в этой бронзе содержится олова в среднем 3%, цинка 7%, свинца 5%, никеля 1%, остальное — медь — 84 %.

В автомобильной промышленности бронза различного химического состава применяется для изготовления втулок, вкладышей подшипников и других деталей.

Твердые припои применяются для пайки тугоплавких металлов: они обладают высокой прочностью и высокой температурой плавления. Наиболее широкое применение имеют медно-цинковые твердые припои.

Латунные припои являются сплавами меди и цинка в различном процентном соотношении. Температура плавления их колеблется в пределах 810—880° и зависит от содержания меди. С увеличением процентного содержания меди повышается и температура плавления припоя.

Твердые припои применяются для пайки меди, бронзы, латуни, железа, чугуна, стали и других металлов.

2. Оловянисто-свинцовые сплавы

Пайка латунных изделий, трубок радиаторов, жести, цинка и других металлов, а также лужение производятся оловянисто-свинцовыми сплавами, которые называются мягкими припоям». Мягкие припои плавятся при низких температурах и имеют относительно слабую прочность.

Для понижения температуры плавления мягких припоев в их состав иногда добавляют висмут, а для повышения прочности — сурьму.

3. Алюминиевые и цинковые сплавы

Алюминиевые сплавы обладают значительно большей прочностью и твердостью, нежели чистый алюминий. В то же время их физические и электрические свойства (удельный вес, теплопроводность, электропроводность) мало чем отличаются от свойств чистого алюминия. В состав алюминиевых сплавов входят: медь, цинк, магний, марганец, кремний, железо и др. Алюминиевые сплавы подразделяются на применяемые под маркой «К» в деформированном виде (прессованном, катаном, кованом) и литом виде—марка «Л». Деформируемые алюминиевые сплавы в свою очередь подразделяются на упрочняемые термической обработкой (закалка с отпуском) и неупрочняемые термической обработкой, т. е. не подвергающиеся закалке. К сплавам, упрочняемым термической обработкой, относятся дюралюмины (в марках их имеется буква Д). В состав их входят магний (до 1,8%) и марганец (до 1 %).

Алюминиевые литейные сплавы системы алюминий — кремний, содержащие кремния от 10 до 14%, называются силуминами. Эти сплавы отличаются хорошими литейными и механическими свойствами.

В автотракторной промышленности применяются преимущественно литейные алюминиевые сплавы, в которых основной добавкой к алюминию служит медь (от 4 до 14%).

Наиболее ходовыми марками алюминиевых сплавов, применяемых в автомобилестроении, являются АЛ-1 и АЛ-12. Эти сплавы используются для изготовления поршней, головок цилиндров карбюраторных двигателей, корпуса магнето, корпуса и роторов воздухонагнетателя двигателя ЯАЗ-204, корпуса тормозного крана автомобилей ЯАЗ-200 и МАЗ-205, картера сцепления автомобиля ЗИМ и некоторых других деталей.

Цинковые сплавы состоят в основном из цинка, содержание которого доходит до 95%, алюминия — от 3,5 до 4,5о/0 и меди — от 0,1 до 3,5«/0. Такие сплавы применяются для изготовления методом литья под давлением корпусов карбюраторов, топливных насосов, корпусов автомобильных сигналов, различных ручек, корпусов измерительных приборов, передних решеток радиаторов и т. д.

4. Антифрикционные сплавы

Антифрикционными сплавами называются легкоплавкие пластичные сплавы, применяющиеся для заливки подшипников с целью уменьшения трения. Структура таких сплавов представляет собой пластичную основу с вкрапленными в нее более твердыми частицами, расположенными равномерно по всей ее массе. Благодаря мягкой, пластичной основе сплава подшипник легко прирабатывается к поверхности вращающегося в нем вала. Вкрапленные в основу твердые частицы являются опорой вала, так как мягкая основа сплава изнашивается быстрее.

За счет износа основы сплава уменьшается поверхность соприкосновения вала с подшипником, благодаря чему уменьшается трение и улучшается циркуляция масла. В качестве антифрикционных сплавов применяются баббиты и свинцовистая бронза.

Баббиты представляют собой оловянисто-свинцовистые сплавы. В зависимости от процентного содержания олова они разделяются на высокооловянистые и малооловянистые. Высо-кооловянистые имеют оловянную основу, а малооловянистые — свинцовую. Во всех баббитах, кроме олова и свинца, присутствуют обязательно сурьма и медь. Сурьма увеличивает стойкость баббита против износа, а медь устраняет ликвацию и обеспечивает образование более равномерной структуры баббита. Согласно ГОСТ 1320-41 установлены следующие марки баббитов.

В автомобилестроении в настоящее время применяются главным образом баббиты марок БН и БТ.

Для заливки вкладышей подшипников двигателей с воспламенением от сжатия применяется свинцовистая бронза, обладающая высокой теплопроводностью и способностью сохранять свои свойства при нагреве до 200°.

Читать далее: Прокладочные и облицовочные материалы

Категория: - Автомобильные материалы и шины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Сплавы цветных металлов | Литейные сплавы, их свойства и приготовление

В литейных цехах из цветных сплавов наибольшее распространение получили бронзы, латуни, алюминиевые и магниевые сплавы.

Бронзы — сплавы меди с 5—13% олова (оловянистые), а также с алюминием, свинцом, марганцем и другими элементами (специальные). Оловянистые бронзы стойко сопротивляются износу, действию морской воды и перегретого пара; они обладают хорошими литейными свойствами (см. табл. 1), низкой прочностью при повышенных температурах и склонностью к усадочной пористости в толстых сечениях. Безоловянистые бронзы имеют большую усадку, склонность к образованию на поверхности сплава окисных пленок, что обусловливает неплотность отливок из-за образования усадочных раковин и неслитин. По ГОСТ 613—65 и 493—54 производится большое количество марок бронз для фасонных отливок, из которых наиболее часто применяемыми следует считать марки: Бр.ОЦСЗ,5-7-5, Бр.ОЦСЗ-12-5, Бр.ОЦС5-5-5, Бр.АМц9-2Л, Бр.АЖ9-4Л, Бр.АЖН10-4-4Л и др. В марках первые две буквы «Бр» означают сокращенное слово «бронза», стоящие далее заглавные буквы указывают на главнейшие сплавляемые с медью элементы (О —олово, Ц — цинк, С — свинец, А — алюминий, Мц — марганец, Ж — железо, Н — никель), процентное содержание которых указано цифрами, стоящими в конце марки в той же последовательности. Содержание меди в марках не указывается, а устанавливается вычитанием суммы процентного содержания указанных в марке элементов из ста процентов.

Латуни — сплавы меди с 14—45% цинка, в которые могут входить свинец, олово и другие металлы. Латуни обладают хорошими литейными (см. табл. 1) и антикоррозийными свойствами. По ГОСТ 17711—72 производится большое количество марок латуней для фасонных отливок, из которых наиболее распространенными являются ЛА67-2,5; ЛАЖМц66-6-3-2, ЛК80-ЗЛ, ЛКС80-3-3, ЛМцС58-2-2, ЛС59-1Л и др. В марках буква «Л» означает сокращенное слово латунь, а стоящие за ней заглавные буквы указывают на сплавляемые с медью главнейшие элементы (А — алюминий, Ж — железо и т. д.). На содержание в латуни меди указывают две цифры, стоящие вслед за первыми заглавными буквами. После этих двух цифр в марках стоят цифры, указывающие на процентное содержание основных сплавляемых с медью элементов. При этом процентное содержание цинка устанавливают вычитанием суммы процентного содержания меди и указанных в марке главнейших элементов из ста процентов.

Плавка бронз и латуней в литейных цехах чаще всего производится в дуговых однофазных электропечах типа ДМК емкостью 100, 250, 500 и 1000 кг. При длительности плавки 30—60 мин производительность печей колеблется в пределах 125—700 кг/ч.

Алюминиевые литейные сплавы отличаются малой плотностью (см. табл. 1), хорошими литейными свойствами, довольно высокой прочностью и легко обрабатываются резцом. Алюминиевые сплавы с упрочняющими добавками (медь, магний) имеют удельную прочность (отношение прочности к плотности), равную прочности стали. Они используются для производства тонкостенных отливок, предназначенных для деталей сложных и крупных авиационных моторов, блоков автомобильных моторов, деталей аппаратуры и т. д.

Согласно ГОСТ 2685—63 алюминиевые литейные сплавы по химическому составу подразделяются на 35 марок, входящих в 5 групп: сплавы на основе системы компонентов алюминий — магний (марки АЛ8, АЛ13), алюминий — кремний (АЛ2, АЛ4, АЛ9 и др.), алюминий — медь (марки АЛ7, АЛ 12 и др.), алюминий—кремний— медь (марки АЛЗ, АЛ5, АЛ6 и др.), алюминий—никель— цинк—железо (марки АЛ1, АЛ11 и др.). На практике наибольшее распространение получили сплавы алюминия с кремнием, называемые силуминами, которые для получения мелкозернистого строения подвергаются закалке и старению, а также модифицированию, которое производится металлическим натрием или смесью хлористых и фтористых солей натрия и калия.

Плавка алюминиевых сплавов чаще всего производится в электрических печах сопротивления (моделей САН, CAT и др. емкостью 0,3—9,0 т), а также тигельных электрических индукционных печах промышленной частоты (моделей ИА емкостью 2,5—5,0 т и ИАТ емкостью 0,4—4,0 т). Для повышения плотности металла отливок выплавленные в печах алюминиевые расплавы освобождают от газов, твердых окислов и неметаллических включений, что осуществляется рафинированием флюсами и дегазацией, которая осуществляется пропусканием через расплав газа хлора из баллона под давлением.

Магниевые литейные сплавы являются более легкими (см. табл. 1), чем алюминиевые, отличаются высокой прочностью и пластичностью, легко поддаются механической обработке. Наибольшее применение они нашли в авиации, автомобилестроении и приборостроении. Недостатком магниевых сплавов является их склонность к окислению при нагревании и способность воспламеняться при температуре около 600° С, а также неустойчивость против коррозии на воздухе. Чтобы предупредить окисление при плавке, поверхность магниевых расплавов покрывают флюсами, содержащими хлористые и фтористые соли магния, кальция и др. С той же целью при заливке форм струя расплава опыливается порошком серы.

По ГОСТ 2856—68 выпускается большое количество магниевых литейных сплавов: МЛ2, MЛ3, MЛ4 и др. В последние годы в производство внедрены магниевые сплавы, отличающиеся повышенной прочностью (марки МЛ12, МЛ15), а также жаропрочностью (марки МЛ 10, МЛ11).

Плавка магниевых сплавов ведется в тигельных и отражательных газовых печах, а также электрических индукционных тигельных печах промышленной частоты. Для повышения стойкости против коррозии магниевый сплав МЛ5 обрабатывают в жидком состоянии кальцием и гексахлорэтаном; для повышения прочности при повышенных температурах в магниевые сплавы вводят небольшие количества циркония, тория и других металлов. С той же целью магниевые сплавы подвергают термической обработке, включающей закалку с последующим старением. Для освобождения от газов магниевые сплавы подвергают дегазации.

www.stroitelstvo-new.ru

Цветные металлы и сплавы

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Цветные металлы и сплавы

Цветные металлы и сплавыИз цветных металлов в автомобилестроении широко используются олово, свинец, цинк, сурьма, алюминий, медь.

Олово (Sn) — металл серебристо-белого цвета с легким голубоватым оттенком. Удельный вес чистого олова 7,3; температура плавления 232° С, температура кипения 2270° С. Олово обладает высокой пластичностью, ковкостью, легко прокатывается в тонкие листы и фольгу (станиоль).

При нагревании пластичность олова уменьшается и при температуре 200 °С оно становится настолько хрупким, что может быть легко истерто в порошок. Чистое олово стойко в отношении коррозии и действия органических кислот. Олово получают из оловянных руд, основной из которых является минерал касситерит (оловянный камень).

Товарное олово выпускается главным образом в виде чушек весом 25—45 кГ, а также в виде прутов сечением около 1 см2 и длиной — 30—40 см. Олово широко применяется в качестве компонента различных сплавов, а также для лужения.

Свинец (РЬ)—блестящий металл синевато-серого цвета. Удельный вес 11,34 температура плавления 327,4 °С, температура кипения 1640° С. Свинец очень мягкий металл, легко прокатывается в холодном состояния в листы различной толщины и хорошо куется. Во влажном воздухе быстро окисляется, покрываясь тонкой пленкой окиси серого цвета, которая предохраняет его от дальнейшей коррозии.

Все соединения свинца ядовиты, в особенности его органические производные, например тетраэтилсвинец, который добавляют в бензин. Свинец очень устойчив в отношении действия серной и соляной кислот, а также органических кислот, щелочей и масел. В азотной кислоте он легко растворяется. Основной рудой, из которой получают свинец, является свинцовый блеск (галенит). Свинец выпускается чушками весом 30—35 кГ.

В автомобилестроении свинец применяется главным образом для изготовления решеток аккумуляторных пластин, активной массы пластин, клемм и перемычек аккумуляторов. Кроме того, он применяется в качестве компонента в бронзах, оловянио-свин-цовых припоях и в антифрикционных сплавах.

Цинк (Zn)—металл серебристо-белого цвета с голубоватым оттенком, в изломе имеет сильный металлический блеск. Удельный вес 7,13; температура плавления 419° С, температура кипения 907° С. При нормальной температуре очень хрупок. Нагретый до температуры 100—150° С, цинк приобретает пластичность, легко поддается ковке, прокатке в тонкие листы и волочению в проволоку, при нагревании выше 200—250 °С теряет пластичность и вязкость и вновь становится хрупким.

В сухом виде цинк почти не окисляется. Во влажном воздухе и в воде окисляется, покрываясь тонким слоем окиси, которая предохраняет металл от дальнейшего окисления. В кислотах и щелочах растворяется хорошо. Цинк получают из руды, которая носит название цинковой обманки.

Цинк применяется для различных целей. Он является компонентом таких сплавов, как латунь, бронза, мельхиор, типографский металл, используется для покрытия поверхностей различных стальных изделий (горячее цинкование) с целью предохранения их от коррозии.

Сурьма (Sb) — металл блестящего серебристо-белого цвета, очень хрупкий. Удельный вес сурьмы 6,62; температура плавления 630°С, температура кипения 1440° С. При нормальной температуре сурьма на воздухе не окисляется. Она стойка в отношении действия воды и разбавленных кислот. В концентрированных соляной и серной кислотах сурьма растворяется. Сурьма добывается из минерала, называемого сурьмяным блеском.

Сурьма как компонент в различных сплавах придает им твердость и повышает коррозионную стойкость. Сплавы сурьмы со свинцом используются для изготовления аккумуляторных пластин и для изделий, устойчивых против действия серной кислоты. Сплавы сурьмы, меди, олова и свинца применяют в качестве антифрикционных сплавов для заливки подшипников. В соответствии с ГОСТ 1089—62 сурьма выпускается следующих марок: СуО, Cyl, Су2, СуЗ и Су4.

Алюминий (А1)—металл серебристо-белого цвета с матовым оттенком, который получается вследствие окисления. Удельный вес 2,7; температура плавления 658° С, температура кипения около 2000° С. На воздухе он очень быстро окисляется, покрывается тонкой пленкой окиси, которая предохраняет его от дальнейшего окисления. Пленка окиси алюминия плавится при температуре 2050° С.

Алюминий — мягкий металл, легко поддается механической обработке, ковке, резанию, прокатке, волочению в проволоку, хорошо проводит тепло и электрический ток. Он очень неустойчив в отношении действия щелочей, серной и соляной кислот. Органические и азотные кислоты на него не действуют. В соляной кислоте алюминий растворяется.

Алюминий добывается главным образом из бокситов, в которых он содержится в виде окиси алюминия (глинозем). Товарный алюминий выпускается в виде чушек весом 15 кГ, плит (болванок) весом 100 кГ и брусков квадратного сечения весом 35 кГ.

Алюминий применяется в качестве компонента в различных сплавах. В автомобилестроении чистый алюминий применяется для изготовления фольги, идущей на обкладки конденсаторов, для покрытия рефлекторов фар в лампах-фарах и др.

Медь (Си)—металл желтовато-красного цвета. Удельный вес 8,94; температура плавления чистой меди 1083°С, а температура кипения 2310° С. Пары меди имеют зеленоватый цвет, они очень ядовиты, как и соединения меди.

Чистая медь — мягкий металл, вязкий, легко поддается ковке, прокатке в листы толщиной до сотых долей миллиметра. Медь хорошо протягивается в проволоку различной толщины. Чистая медь хорошо проводит тепло и электрический ток. По электропроводимости она стоит на втором месте после серебра.

Медь добывают из руд, называемых медным колчеданом и медным блеском.

Медь выпускается в виде слитков, прутков, труб, проволоки, листов, лент, фольги и порошка.

Медь применяется как в чистом виде, так и в виде сплавов с другими металлами (латунь, бронза, томпак и др.). В автомобильной промышленности медь применяется для изготовления электропроводов, деталей приборов электрооборудования, паяльников и т. п.

Сплавы на медной основе. Медь является основным компонентом в латуни, бронзе и твердых припоях.

Латунь представляет собой сплав, в состав которого входят в основном медь и цинк. Латунь имеет большое применение в различных отраслях промышленности. Она хорошо куется, прокатывается в листы различной толщины и штампуется. В автомобильной промышленности она применяется для изготовления различных втулок, краников, деталей карбюраторов, радиаторов. системы охлаждения, зажимных винтов и различной арматуры.

Бронза представляет собой сплав меди с оловом. Бронзы, в состав которых входят, кроме меди и олова, другие элементы, носят название специальных бронз. Бронза обладает высокой прочностью и стойкостью против истирания и в отношении действия атмосферного воздуха и кислот. Бронза хорошо заполняет литейные формы, дает малую усадку и хорошо поддается механической обработке.

В автомобильной промышленности бронза различного химического состава применяется для отливки червячных колес и для изготовления втулок, деталей пневматических тормозов и арматуры.

Твердые припои. Наиболее широкое применение имеют медно-цинковые припои, являющиеся сплавами меди и цинка. Они обладают высокой прочностью и высокой температурой плавления (810—880°С). Медно-цинковые твердые припои маркируют буквами ПМЦ, которые обозначают, что это припой медно-цин-ковый. После букв ставят цифры, определяющие содержание в процентах меди, например ПМЦ-36, ПМЦ-48 (соответственно меди 36+2%, 48±2%, остальное цинк). Твердые припои применяются в основном для пайки меди, бронзы, латуни.

Алюминиевые сплавы. В состав алюминиевых сплавов входят медь, цинк, магний, марганец, кремний, железо и другие элементы.

Алюминиевые литейные сплавы, в состав которых входит кремний в количестве от 10 до 14%, называются силуминами. Эти сплавы отличаются хорошими литейными и механическими свойствами. Алюминиевые сплавы используют для изготовления поршней, головок цилиндров карбюраторных двигателей и других деталей.

Цинковые сплавы, состоящие из цинка, содержание которого доходит до 95%, алюминия (3,5—4,5%) и меди (2,75— 3,5%), применяют для изготовления методом литья под давлением корпусов карбюраторов, топливных насосов, корпусов автомобильных сигналов, различных ручек, корпусов измерительных приборов, облицовки радиаторов и т. п.

Антифрикционные сплавы применяют для заливки подшипников. Структура таких сплавов представляет собой пластичную основу с вкрапленными в нее более твердыми частицами, расположенными равномерно. Вследствие мягкой, пластичной основы сплава подшипник легко прирабатывается к поверхности шеек вращающегося в нем вала.

Вкрапленные в основу твердые частицы являются опорой вала, так как мягкая основа сплава изнашивается быстрее. При износе уменьшается поверхность соприкосновения вала с подшипником, вследствие чего уменьшается трение и улучшается циркуляция масла. В качестве антифрикционных сплавов применяют баббиты, свинцовистые бронзы и другие сплавы.

Баббиты представляют собой сплавы олова и свинца. В зависимости от содержания олова они разделяются на высокооло-вянистые и малооловянистые. Высокооловянистые имеют оловянную основу, а малооловянистые — свинцовую. Во всех баббитах, кроме олова и свинца, содержатся сурьма и медь.

В автомобильной промышленности широко применяют баббиты БН и БТ. Баббит БН имеет следующий химический состав (%): олова — 9—11, сурьмы — 13—15, меди—1,5—2, мышьяка — 0,5—1,75, кадмия— 1,25—1,75, никеля — 0,75—1,25 и остальное — свинец. Баббит БТ: олова — 9—11, сурьмы — 14—16, меди — 0,7— 1,1, теллура — 0,05—0,2 и остальное — свинец.

Для заливки вкладышей подшипников коленчатого вала дизельных двигателей применяют свинцовистую бронзу БрСЗО. Такая бронза обладает высокой теплопроводностью и способностью сохранять свои свойства при нагревании до температуры 200° С.

Выпускается и применяется новый антифрикционный сплав СОС 6-6 для тонкостенных вкладышей подшипников карбюраторных двигателей. Химический состав сплава СОС 6-6 следующий: 5,5—6,5% олова, 5,5—6,6% сурьмы и остальное — свинец.

Читать далее: Твердые сплавы

Категория: - Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Применение тяжелых цветных металлов и сплавов

Медь, никель, свинец, цинк и олово у нас называют тяжелыми металлами. Это название возникло в период индустриализации страны в связи с понятием «тяжелая промышленность» и с ее значением для развития народного хозяйства. Вместе с тем такое название удачно отличает тяжелые металлы от столь же важного алюминия и других легких металлов, имеющих меньшую плотность.

Условной границей между тяжелыми и легкими металлами считают плотность, равную 5000 кг/м3. В иностранных языках нет аналогичных наименований, обобщающих эти группы металлов; однако значение их в технике повсюду признается первостепенным после железа.

Железо издавна стало основным материалом для строительных конструкций, машиностроения и транспорта. Однако уже в XIX в. с развитием новых отраслей промышленности и техники выявились некоторые его недостатки. Разумеется, речь идет не о чистом железе, а о его промышленных сплавах – чугунах и сталях. Обладая большим разнообразием ценных свойств, обычные чугуны и стали вместе с тем недостаточно стойки против коррозии на воздухе и особенно под действием воды, растворов солей и кислот, мало теплопроводны, мало электропроводны и обладают довольно высоким коэффициентом трения.

Тяжелые цветные металлы и их сплавы с начала XIX в. стали заменителями железа в тех отраслях производства, где требовались особые свойства, недостаточно выраженные у чугунов и сталей.

Медь

Медь имеет высокую электропроводность и теплопроводность. По показателям этих свойств она уступает только серебру. Пластичность меди позволяет легко обрабатывать ее прокаткой, штамповкой и волочением. С развитием электротехники медь стала основным материалом для проводов, шин, контактов и других токопроводящих изделий.

Высокая теплопроводность меди позволяет применять ее во всяких устройствах, проводящих тепло – в нагревателях и холодильниках. В химической промышленности из меди делают змеевики для нагревания или охлаждения растворов, варочные котлы, трубопроводы и другие детали аппаратуры.

Даже малые примеси других элементов сильно снижают электропроводность, теплопроводность и коррозионную стойкость меди. Для полного использования этих свойств необходим металл, содержащий не более 0,05 % примесей.

Однако чистая медь слишком мягка для строительных конструкций, деталей машин и арматуры. Сплавы ее с другими металлами имеют значительно большую прочность и твердость, многие из них превосходят медь и по другим ценным свойствам, например, по коррозионным и антифрикционным.

Сплавы меди с 10–40 % Zn – латуни дешевле чистой меди. Вместе с тем они хорошо обрабатываются давлением и резанием, более прочны, тверды и стойки против коррозии. Небольшие добавки железа, алюминия и марганца в различных комбинациях придают латуням еще большую прочность и твердость, а присадки олова, алюминия, марганца и никеля усиливают антифрикционность. В виде листов, прутков, труб и разных отливок латуни широко применяются в химическом и общем машиностроении, судостроении и военной технике.

Бронзами раньше называли только сплавы меди с 6–20 % Sn, известные высокими механическими свойствами, коррозионной стойкостью и антифрикционностью. Позднее из-за дефицитности олова подобные сплавы научились получать, добавляя к меди другие металлы. Теперь, помимо оловянных бронз, широко пользуются бронзами алюминиевыми (5–11) % Аl, свинцовистыми (25–33) % Рb, кремниевыми (4–5) % Si, бериллиевыми (1,8–2,3) % Be, кадмиевыми до 1 % Cd и др. Все эти сплавы содержат небольшие количества вторичных легирующих компонентов, которые усиливают те или иные свойства меди.

Каждый вид бронзы ценен в своей области применения: алюминиевые бронзы с добавками свинца нужны для подшипников, а бериллиевые идут для изготовления пружин.

Латуни и бронзы, подобно многим другим сплавам, подразделяются на литейные и деформируемые, пригодные для литья либо для обработки давлением, прокаткой, ковкой, штамповкой, волочением.

Медноникелевые и медноникелевоцинковые сплавы: мельхиор (5–35 % Ni) и нейзильбер (5–30 % Ni и 13–45 % Zn) особенно стойки в агрессивных средах, содержащих активные химические вещества. В виде ленты, листов и проволоки эти сплавы идут на изготовление медицинских инструментов, изделий точной механики, столовых приборов, бытовых и художественных изделий.

Медь известна с древних времен – бронзовый век был периодом быстрого развития материальной культуры. Впоследствии бронзу вытеснило более дешевое и доступное железо. С возникновением крупной промышленности производство и потребление меди вновь стало быстро увеличиваться.

До 1958 г. медь занимала первое среди цветных металлов место по масштабам мирового производства. Теперь она уступает в этом алюминию, но все еще остается дефицитным металлом, требующим заменителей. В электротехнике часть меди стали заменять алюминием – менее электропроводным, но более легким. Это выгодно: расход алюминия по массе почти в два раза меньше, чем меди. На железнодорожном транспорте медь и бронзу частично заменяют цинковыми сплавами. В военной технике патронные гильзы вместо латуни начали делать из стали и только покрывают их слоем латуни – плакируют. Замена меди другими, менее дефицитными металлами и сплавами — важная проблема нашего времени.

Никель

В сравнении с другими тяжелыми цветными металлами никель наиболее прочен, тверд, тугоплавок и стоек против коррозии. Подобно железу и кобальту, он ферромагнитен. Чистый никель пластичен и легко обрабатывается.

Никель сравнительно дорог, и потребление его в чистом виде невелико. Для защиты от коррозии и декоративных целей тонким слоем никеля покрывают изделия из железа, алюминия, магния, цинка и других металлов (никелирование). В виде листов, труб, проволоки его расходуют на особые изделия для химических производств – детали аппаратуры и приборов.

Никель требуется также для производства щелочных аккумуляторов – железоникелевых и никелекадмиевых. Эти аккумуляторы легче, компактнее и надежнее в работе, чем свинцовые. Во многих производствах химической технологии применяют никелевые катализаторы.

Более половины всего никеля потребляется в сплавах с железом. Хромоникелевые, нержавеющие и кислотоупорные стали, содержащие обычно до 8% никеля, хром и другие металлы, широко применяются в химической промышленности и станкостроении, а также для постройки долговечных сооружений, в машиностроении и военной технике. Прочные и износоустойчивые никелистые чугуны, содержащие хром, молибден и медь, нужны для производства мощных двигателей внутреннего сгорания локомотивов, специальных станков и штампов.

Многие никелевые сплавы жаростойки: они не окисляются на воздухе при высоких температурах. Сюда относятся сплавы ЭИ, инконель, нимоник, гастеллой и др., способные работать при температурах до 600 °С. Их применяют для производства турбин реактивных самолетов, газотурбинных установок и в атомных реакторах.

Нихром (75–85 % Ni, 10–20 % Cr, остальное железо) и другие подобные термоэлектрические сплавы никеля не только жаростойки, но и обладают высоким омическим сопротивлением и служат для нагревателей из проволоки или ленты.

Сильномагнитный сплав никеля с железом (пермаллой) и другие сходные с ним сплавы применяются в электротехнике и радиотехнике.

Из сплавов никеля с цветными металлами наиболее важны медноникелевые, о них уже говорилось выше.

Первый металлический никель был получен в Швеции в 1751 г., а производство его для продажи началось только в 1825 г. Долгое время оно оставалось незначительным. Многие ценные свойства никеля не были известны вплоть до начала XX в., поэтому только в 20 столетии спрос на этот металл начал быстро расти.

Теперь потребление никеля во всех странах строго учитывают и принимают меры к экономному его расходованию. Для этого все большую часть никеля в нержавеющих сталях заменяют хромом, а обычные стали покрывают тонким слоем нержавеющей стали (плакирование).

Свинец

Свинец известен с древних времен – не менее двух тысячелетий до н. э. Тогда особенно ценилась легкая обрабатываемость мягкого свинца и его высокая плотность. Из свинца делали монеты, украшения, различные сосуды водопроводные трубы, метательные снаряды для пращей и катапульт. С изобретением пороха свинец стали применять для изготовления картечи, пуль и дроби.

Стойкость свинца против разбавленной серной, соляной кислот и многих других реагентов сделала этот металл в XIX в. основным материалом возникавшей тогда химической промышленности. Свинец легко прокатывается. Листовой (рольный) свинец толщиной от 2 до 10 мм удобен для покрытия аппаратуры и защиты ее от коррозии.

Оболочки кабелей, предназначенных для долгой работы под землей, в воде или во влажной атмосфере, делают и теперь из свинца, добавляя к нему для большей пластичности небольшие количества других металлов.

Свинцовые аккумуляторы по-прежнему необходимы для зажигания двигателей внутреннего сгорания, несмотря на появление никелевых аккумуляторов, которые значительно дороже. На производство кабелей и аккумуляторов затрачивается около половины всего свинца.

В атомной технике свинец служит защитой от γ – лучей, которые он поглощает лучше многих других материалов.

В военном деле свинец и теперь нужен для изготовления шрапнелей и сердечниковых пуль.

Сплавы свинца отличаются от чистого металла либо большей прочностью и твердостью, либо антифрикционностью; в большинстве своем они еще и стойки против коррозии.

Сплавы с малым коэффициентом трения – баббиты (по фамилии изобретателя Баббита) – подразделяются на оловянистые и безоловянистые. Первые содержат, кроме свинца, олово, медь, сурьму, кадмий, никель и теллур, а вторые – натрий, кальций, теллур и другие элементы. Баббиты легкоплавки, их заливают в жидком виде во вкладыши подшипников или наносят слоем на стальную ленту.

Типографские сплавы для отливки шрифтов содержат, кроме свинца, сурьму, олово и медь. Сурьма придает им твердость, а олово – литейные качества.

В химической промышленности часто применяют сплавы свинца с сурьмой – твердые и стойкие против коррозии.

В сплавах для пайки – припоях свинцом частично заменяется более дорогое и дефицитное олово.

Спрос на свинец постоянно опережает его производство. Поэтому в современной промышленности намечаются все новые пути экономии свинца. Свинцовые оболочки некоторых кабелей теперь стараются заменять пластмассовыми, а антикоррозионные покрытия – синтетическими органическими материалами. Типографские свинцовые сплавы иногда удается заменить сплавами цинка, а в перспективе – пластмассами, когда будут получены пластмассы с хорошими литейными свойствами.

Цинк

Сведения об истории развития производства цинка различны. По некоторым из них этот металл умели получать в Индии и Китае еще в V в. Промышленное производство цинка в Европе возникло лишь в XVIII в. в Англии, затем в Верхней Силезии.

Сейчас около половины производимого цинка расходуется на покрытие железа для предохранения его от коррозии. Тонкий слой цинка наносят на железо горячим способом либо электролизом. Электролитическое покрытие тоньше и расходуется цинк при этом более экономно; однако из-за более сложного оборудования горячее оцинкование пока применяется чаще, чем электролиз. Цинк надежно предохраняет железо от коррозии на воздухе и в холодной воде. Оцинкование значительно дешевле покрытия оловом – лужения или никелем – никелирования.

Другая важная область потребления цинка – изготовление сплавов, в том числе уже известных нам латуней и нейзильбера.

Сплавами на основе цинка частично заменяют бронзы и баббиты в подшипниках. Эти цинковые сплавы содержат алюминий 8–11 %, медь 1–2 % и магний 0,03–0,06 %. Те же компоненты, но в иных соотношениях с цинком, содержатся в типографских сплавах, сходных по свойствам со свинцовосурьмяными сплавами.

В сравнении с другими цветными металлами цинк дешев, а ресурсы его в известных месторождениях достаточно велики. Поэтому проблема замены цинка другими металлами не возникала. С ростом производства алюминия и снижением его стоимости может оказаться выгодным покрытие железа не цинком, а алюминием – алитирование.

metallurgy.zp.ua

Цветные металлы и сплавы.

Цветные металлы и сплавы

К цветным металлам и сплавам относят практически все металлы и сплавы, за исключением железа и его сплавов, образующих группу чёрных металлов.

Цветные металлы встречаются реже, чем железо и часто их добыча стоит значительно дороже, чем добыча железа. Однако многие цветные металлы обладают такими полезными с точки зрения машиностроительной технологии свойствами, какими не обладает железо, благодаря чему они находят широкое применение.

Выражение «цветной металл» объясняется цветом некоторых тяжёлых металлов этой группы: так, например, медь имеет красный цвет, цинк – серебристо-белый и т. п.

Если металлы соответствующим образом смешать в расплавленном состоянии, то получаются сплавы. Целенаправленно смешивая металлы можно добиться того, чтобы их сплавы обрели уникальные свойства, не присущие составляющим их компонентам.

Цветные металлы по ряду признаков разделяют на следующие группы:

- тяжёлые металлы - медь, никель, цинк, свинец, олово;

- лёгкие металлы - алюминий, магний, титан, бериллий, кальций, стронций, барий, литий, натрий, калий, рубидий, цезий;

- благородные металлы - золото, серебро, платина, осмий, рутений, родий, палладий;

- малые металлы - кобальт, кадмий, сурьма, висмут, ртуть, мышьяк;

- тугоплавкие металлы - вольфрам, молибден, ванадий, тантал, ниобий, хром, марганец, цирконий;

- редкоземельные металлы - лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий, иттербий, диспрозий, гольмий, эрбий, тулий, лютеций, прометий, скандий, иттрий;

- рассеянные металлы - индий, германий, таллий, таллий, рений, гафний, селен, теллур;

- радиоактивные металлы - уран, торий, протактиний, радий, актиний, нептуний, плутоний, америций, калифорний, эйнштейний, фермий, менделевий, нобелий, лоуренсий.

Чаще всего цветные металлы применяют в технике и промышленности в виде различных сплавов, что позволяет изменять их физические, механические и химические свойства в очень широких пределах. Свойства цветных металлов можно изменить, также, путём термической обработки, нагартовки, эа счёт искусственного и естественного старения и т. д.

Цветные металлы подвергают всем видам механической обработки и обработки давлением - ковке, штамповке, прокатке, прессованию, а также резанию, сварке, пайке.

Из цветных металлов изготовляют литые детали, а также различные полуфабрикаты в виде проволоки, профильного металла, круглых, квадратных и шестигранных прутков, полосы, ленты, листов и фольги. Значительную часть цветных металлов используют в виде порошков для изготовления изделий методом порошковой металлургии, а также для изготовления различных красок и в качестве антикоррозионных покрытий.

***

Неметаллические конструкционные материалы

k-a-t.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)