|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Асфальтобетонная смесь. Смесь асфальтобетонная

Асфальтобетонная смесь

Изобретение относится к дорожному строительству, а именно к составам асфальтобетонной смеси. Асфальтобетонная смесь включает вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, при этом вяжущее дополнительно включает серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее содержится в количестве 4,5-6,0 мас.% сверх 100% по отношению к минеральной части, в качестве минерального порошка смесь содержит порошкообразные отходы электродного производства, состоящие в основном из углерода, в качестве щебня - известняковый щебень и указанного песка - песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.%: битум - 3,6-4,05 сверх 100% от минеральной части; сера - 0,45-2,4 сверх 100% от минеральной части; щебень - 50,5-60,0; шлаковый песок - 32,5-40,3; минеральный порошок - 6,5-11,0. Технический результат заключается в улучшении физико-механических показателей асфальтобетона, а именно прочности, теплостойкости, морозостойкости и водостойкости. Изобретение расширяет область использования отходов цветной металлургии и предусматривает их утилизацию, улучшая экологическую ситуацию, а также снижает себестоимость асфальтобетона. 9 табл.

Изобретение относится к дорожному строительству, а именно к составам асфальтобетонной смеси.

Известна асфальтобетонная смесь, включающая битум, отходы гальванического производства, нейтрализованный шлам травильного производства, щебень и песок (Патент РФ №2074277 C1, дата приоритета 26.04.1996, дата публикации 27.02.1997, авторы Шевцов A.M., Ткаченко В.Ю., RU).

Недостатком известной асфальтобетонной смеси является низкая прочность при 20°C (предел прочности при сжатии равен 2,0-2,1 МПа) и низкая водостойкость (коэффициент водостойкости равен 0,71-0,80).

Известна также асфальтобетонная смесь, состоящая из серобитумного вяжущего с активирующей добавкой в виде аминов, отходов песчано-гравийной смеси, песчано-гравийной смеси и доломитовых высевок (Патент РФ №2452748 C1, дата приоритета 17.12.2010, дата публикации 10.06. 2012, авторы Иванов В.Б. и др., RU).

Недостатком известной асфальтобетонной смеси, получаемой на основе серобитумного вяжущего, является низкая водостойкость (коэффициент водостойкости равен 0,9), небольшая прочность при 50°C (предел прочности - 1,25 МПа) и большая прочность при 0°C (предел прочности - 11,5 МПа), что характеризует низкую морозостойкость смеси.

В качестве прототипа принята асфальтобетонная смесь, содержащая щебень, песок, минеральный порошок и битум, рационально подобранные в соответствии с требованиями стандарта (ГОСТ 9128-2013 «Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов» МГС, Москва, Стандартинформ, 2014, прототип).

Недостатком прототипа следует признать низкий предел прочности, низкую водостойкость, теплостойкость и морозостойкость асфальтобетона на основе регламентированных стандартом смесей.

Задачей изобретения является повышение плотности, увеличение прочности, водостойкости, теплостойкости и морозостойкости асфальтобетона при использовании составов смеси на основе серобитумного вяжущего и отходов промышленного производства.

Для решения поставленной задачи асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, согласно изобретению содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее содержится в количестве 4,5-6,0 мас. % сверх 100% по отношению к минеральной части, в качестве минерального порошка - порошкообразные отходы электродного производства, состоящие в основном из углерода, а в качестве щебня - известняковый щебень и указанного песка - песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас. %: битум - 3,6-4,05 сверх 100% от минеральной части; сера - 0,45-2,4 сверх 100% от минеральной части; щебень - 50,5-60,0; шлаковый песок - 32,5-40,3; минеральный порошок - 6,5-11,0.

Технический результат, достигаемый при использовании заявляемых составов асфальтобетонной смеси, заключается в следующем:

а) в повышении плотности асфальтобетона за счет высокой дисперсности минерального порошка из отходов электродного производства, что способствует повышению прочности, водостойкости, теплостойкости и морозостойкости;

б) в уменьшении пористости, увеличении прочности и водостойкости асфальтобетона за счет замены части битума технической серой;

в) в снижении себестоимости асфальтобетона за счет замены мелкого заполнителя и минерального порошка отходами металлургической промышленности.

Технический эффект достигается тем, что шлаковый песок имеет весьма развитую пористую поверхность, в порах которого плотно кольматируется тонкодисперсный наполнитель в виде порошкообразных отходов электродного производства. В результате этого повышается плотность, прочность, водостойкость и морозостойкость асфальтобетона. Механизм пластификации серы битумом объясняется растворимостью серы и переходом ее в аморфное состояние в среде углеводородов битума, а также разрушением структурного коагуляционного каркаса битума за счет адсорбции и взаимодействия серы с активными группами структурообразующих компонентов.

С понижением температуры серобитумного вяжущего количество растворенной серы уменьшается. Большая часть расплавленной в битуме серы кристаллизуется с течением времени, выделяется в виде твердой фазы и ведет себя подобно дисперсному наполнителю. При высоких содержаниях серы в серобитумном вяжущем возможно также возникновение кристаллизационной структуры в битуме за счет срастания выделяющихся в виде кристаллов частиц серы.

Элементарная сера в структуре асфальтобетона действует по механизму активного, кольматирующего и армирующего наполнителей в зависимости от ее содержания в вяжущем. Действие серы по механизму наполнителя требует рассматривать ее не как эквивалентную замену битуму, а как добавку, повышающую плотность и прочность материала. Свойства асфальтобетонов и вяжущих можно направленно регулировать варьированием количества и температуры ввода серы. Дозировка серы в вяжущем от 10 до 40 мас. % от количества битума была принята на основании проведенных исследований серобитумных вяжущих. Испытания показали, что введение серы менее 10% оказывает пластифицирующее воздействие на битум, то есть уменьшает его вязкость. Это должно привести к снижению прочности асфальтобетона. Введение серы более 40% приводит к уменьшению растяжимости и увеличению хрупкости вяжущего, что также отрицательно может отразиться на свойствах асфальтобетона. Таким образом, при содержании серы до 40% преобладает эффект активного и кольматирующего наполнителей.

Для осуществления изобретения производят подготовку компонентов и их испытание в соответствии с требованиями стандартов:

- ГОСТ 9128-2013 «Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов», МГС, Москва, Стандартинформ, 2014;

- ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства», МНТКС, Москва, 1998;

- ГОСТ Р 52129-2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей», МНТКС, Москва, 2003;

- ГОСТ 222245-90 «Битумы нефтяные дорожные вязкие», МНТКС, Москва, 1991.

- ГОСТ 127.1-93 «Сера техническая. Технические условия», МНТКС, Москва, 1993.

На достижение технического результата оказывают влияние свойства исходных материалов, имеющих следующие характеристики:

1. В качестве связующего в вяжущем использовалась сера техническая комовая. Химический анализ технической серы показал, что в ее составе основным компонентом является элементарная сера с ромбической решеткой, так называемая альфа-сера. Имеются также примеси с общим содержанием не более 0,7% мас. Таким образом,

данный продукт удовлетворяет требованиям ГОСТ 127.1-93 для технической серы по составу. По физическим свойствам, таким как температура плавления ромбической серы и полимеризации уже расплавленной серы, данный продукт практически не отличается от химически чистой элементарной серы с температурой плавления 119°С.

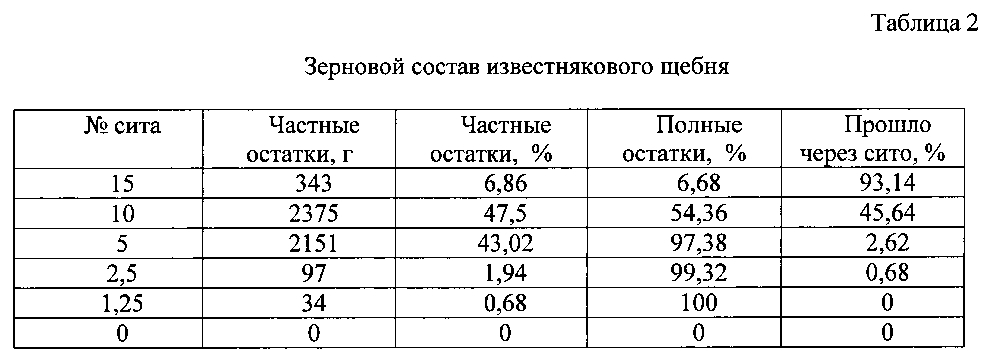

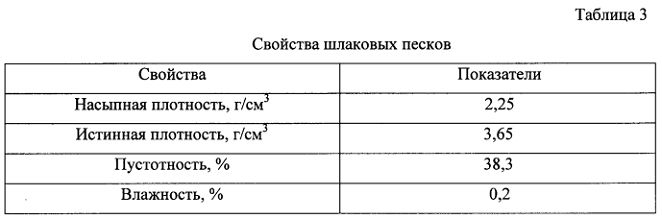

2. В качестве крупного заполнителя минеральной части использовался известняковый щебень Березовского карьера г. Красноярска. Свойства и зерновой состав указанного щебня приведены в таблицах 1, 2.

3. В качестве мелкого заполнителя минеральной части использовались гранулированные шлаки Надеждинского металлургического завода г. Норильска. По данным химического анализа, применяемый шлак состоит из следующих соединений, выраженных в % мас.: Fe2O3(56,94), SiO2(30,78), Al2O3(0,72), СаО(3,72), MgO(2,12), S(0,42), CuO(0,462), Со3О4(0,163), NiO(0,082), Na2O(1,06), K2O(0,83).

Таким образом, шлаки состоят преимущественно из силиката железа, имеются также примеси оксидов кремния, кальция, магния, алюминия и др.

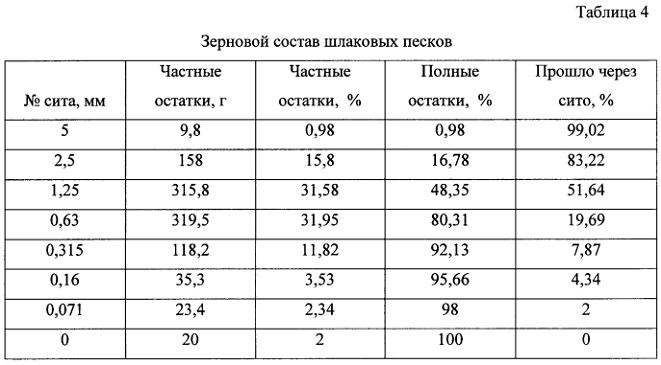

Свойства указанных шлаковых песков и зерновой состав приводятся соответственно в таблицах 3, 4.

4. Что же касается минерального порошка, в настоящее время дорожно-строительные организации г. Красноярска и Красноярского края ощущают острый дефицит в минеральном порошке для асфальтобетона, так как в регионе отсутствует производство минерального порошка.

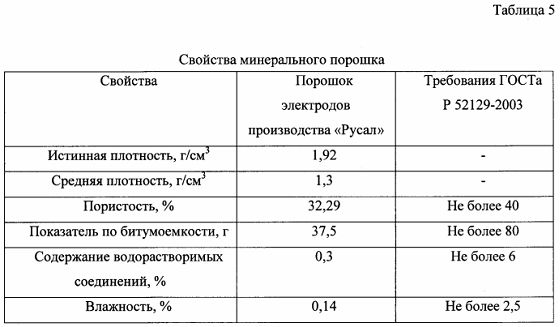

В связи с этим проводились исследования порошкообразного отхода электродного производства «Русал» в соответствии с требованиями ГОСТ Ρ 52129-2003. Свойства используемого порошка в сравнении с требованиями указанного ГОСТа для минеральных порошков марки МП-2 (порошки из некарбонатных горных пород, твердых и порошковых отходов промышленного производства) приводятся в таблице 5.

Как видно из таблицы 5, по всем показателям минеральный порошок намного превосходит требования ГОСТ Ρ 52129-2003.

Изучался зерновой состав порошкообразных отходов. Зерновой состав порошка в сравнении с требованиями ГОСТ Ρ 52129-2003 приводится в таблице 6.

Как видно из таблицы 6, по зерновому составу порошок электродов отвечает требованиям ГОСТ Ρ 52129-2003 и имеет высокую дисперсность, что позволит повысить плотность, прочность и водостойкость асфальтобетона. Изучение отходов с помощью рентгенофазового и термического анализов показало, что отходы электродов состоят в основном из углерода и практически не содержат примесей. При нагревании до 1000°C проба полностью выгорает.

Таким образом, проведенные исследования показали возможность использования порошка электродов для получения дорожного асфальтобетона.

Измерения удельной эффективной активности естественных радионуклидов показали, что используемые материалы: сера, шлаки, порошок электродного производства, согласно санитарным правилам относятся к I классу и могут быть использованы в дорожном строительстве в пределах территории населенных пунктов и зон перспективной застройки, а также в дорожном строительстве вне заселенных пунктов.

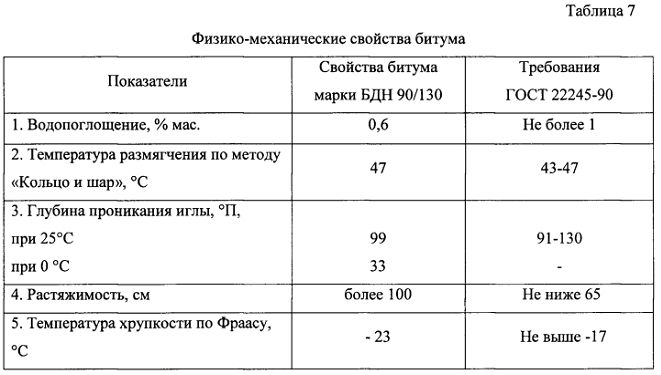

В качестве вяжущего для приготовления асфальтобетона использовался битум марки БНД 90/130 Ачинского НПЗ. Свойства битума в сравнении с требованиями ГОСТа 22245-90 приводятся в таблице 7.

Как видно из таблицы 7, битум по всем физико-механическим показателям отвечает требованиям указанного ГОСТа.

С использованием вышеперечисленных минеральных заполнителей был подобран состав мелкозернистого, горячего, плотного асфальтобетона типа А, марки II, который обычно применяется для укладки верхнего слоя дорожных асфальтобетонных покрытий. Подбор составов асфальтобетонов проводился в соответствии с ГОСТ 9128-2013 по предельным кривым для плотных смесей.

Приготовление асфальтобетонной смеси проводили следующим образом: в отдельной емкости разогревали битум до температуры 130-140°C и также в отдельной емкости разогревали серу до температуры 120-130°C. Затем получали серобитумное вяжущее путем перемешивания в течение 10 минут жидкой серы с горячим битумом.

Наполнители (щебень, шлаковый песок и порошок электродов) грели до температуры 140-150°C. Затем наполнители и серобитумное вяжущее смешивали при температуре 135°C в течение 5-10 минут. Таким образом, температура приготовления сероасфальтобетона была на 10-20°C ниже температуры, указанной в ГОСТ 12801-98 на асфальтобетон, т.к. вязкость серобитумного вяжущего ниже вязкости битума. Во время приготовления асфальтобетона на серобитумном вяжущем отсутствует выделение вредных газов. При этом применение серобитумного вяжущего приводит к ускорению процесса обволакивания зерен минеральной смеси, а тем самым к быстрейшему получению асфальтобетонной смеси. Асфальтобетонные смеси на серобитумном вяжущем уплотняли при температуре 110-120°C. При таких температурах смеси сохраняли подвижность.

Для определения свойств сероасфальтобетона использовались образцы-цилиндры с размерами d=h=71,4 мм в соответствии с требованиями ГОСТ 12801-98. Формование образцов проводили в металлической форме с двумя вкладышами, нагретой до температуры 90-100°C. Образцы уплотнялись на прессе при давлении 40 МПа в течение 3 мин.

Преимущества предлагаемых асфальтобетонных смесей показаны на составах мелкозернистых смесей, которые по своим гранулометрическим составам удовлетворяют требованиям ГОСТ 9128-2013, предъявляемым к смесям типа «А» марки II. На заявленных минеральных заполнителях и на серобитумном вяжущем готовили четыре состава асфальтобетонной смеси согласно таблице 8.

Количество серобитумного вяжущего устанавливается сверх 100% минеральной части асфальтобетона.

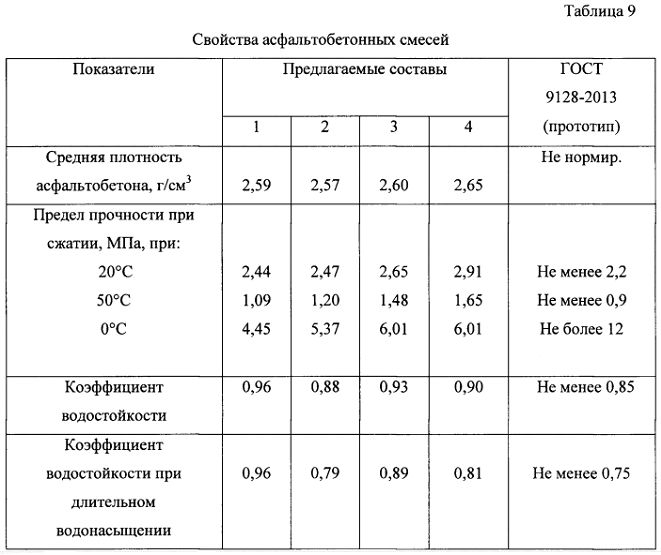

Качество асфальтобетона определялось по ГОСТ 12801-98 и сравнивалось со свойствами асфальтобетона по ГОСТ 9128-2013 для III дорожно-климатической зоны (прототип). Свойства указанных составов приводятся в таблице 9.

Как видно из таблицы 9, по пределу прочности при 20°C и водостойкости предлагаемые составы асфальтобетона имеют лучшие показатели, чем известные составы (по прототипу). Более высокое значение прочности при 50°C показывает большую теплостойкость, а меньшее значение прочности при 0°C показывает большую морозостойкость предлагаемого состава по сравнению с прототипом. Расчеты показали, что стоимость сероасфальтобетонной смеси на порошке электродного производства и шлаковом песке почти в 1,5 раза меньше по сравнению со стоимостью сероасфальтобетонной смеси на стандартных минеральных заполнителях.

Асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, отличающаяся тем, что содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее содержится в количестве 4,5-6,0 мас.% сверх 100% по отношению к минеральной части, в качестве минерального порошка - порошкообразные отходы электродного производства, состоящие в основном из углерода, в качестве щебня - известняковый щебень и указанного песка - песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.%:

| битум | 3,6-4,05 сверх 100% от минеральной части |

| сера | 0,45-2,4 сверх 100% от минеральной части |

| щебень | 50,5-60,0 |

| шлаковый песок | 32,5-40,3 |

| минеральный порошок | 6,5-11,0. |

www.findpatent.ru

Современные технологии производства асфальтобетонных смесей

Асфальт (от греч. α’σφαλτος – горная смола) – смесь битумов (60…75% в природном и 13…60% в искусственном) с минеральными веществами: известняком, песчаником и др. Может применяться вместе с песком, гравием, щебнем для устройства дорожных и других покрытий.

Асфальт бывает как природного, так и искусственного происхождения. Природный асфальт образуется из тяжелых фракций нефти или их остатков в результате испарения ее легких составляющих и окисления под влиянием гипергенеза. Искусственный асфальт (асфальтобетонная смесь, АБС) – это строительный материал, получаемый после уплотнения смеси щебня, песка, минерального порошка и битума.

Исторически дороги мостили камнем, но с середины XIX в. во Франции, Швейцарии, Соединенных Штатах и ряде других стран для дорожных покрытий начинают применять битумно-минеральные смеси. Как показал опыт эксплуатации, асфальт оказался наиболее подходящим материалом для устройства дорожных покрытий. Основные его преимущества – это высокая скорость строительства, более низкая себестоимость и отличная ровность получаемых покрытий. Асфальтобетонные покрытия и сегодня остаются самыми распространенными при строительстве дорог, мостов, тоннелей и других сооружений.

Асфальтобетонные смеси делают из компонентов в заданной пропорции и степени гомогенности в асфальтосмесительных установках (АСУ). Для получения смеси высокого качества необходимо правильно выбрать ингредиенты, их физические свойства и интенсивность их перемешивания, точно определить пропорцию. При соблюдении всех требований получается гомогенная АБС со свойствами, отвечающими ГОСТу.

Существуют различные по принципу действия АСУ. В настоящее время наиболее известны циклическая (порционная) система смешивания и непрерывная (барабанная). Циклическая технология шире применяется в Европе, тогда как в США, Австралии, Канаде и Латинской Америке более популярны АСУ непрерывного действия. Такое разделение произошло из-за различной протяженности дорог в Европе и Америке. Согласно статистике в 2006 г. объем производства асфальтобетонных смесей в США превысил 500 млн. т, тогда как в Германии выпущено порядка 56 млн. т, во всей же Европе – около 350 млн. т. Сразу становится понятен разрыв в уровне между европейскими странами и США. На заре эры асфальтовых покрытий и в Штатах применяли заводы циклического действия, но в период дорожного бума и резкого роста потребности в асфальте встал вопрос снижения себестоимости его производства и увеличения производительности АСУ. Решением стало внедрение непрерывной технологии производства смесей, что и позволило значительно сократить себестоимость производства и повысить объемы выпуска смеси одной установкой.

Рассмотрим принципы, на которых построены эти технологии, и их преимущества.

Основным компонентом классического циклического асфальтобетонного завода (АБЗ) является система подачи инертных, предварительно дозирующая холодные инертные материалы, такие как щебень и песок, которые по наклонному конвейеру подаются в сушильный барабан, где нагреваются до заданной температуры потоками газа. Нагретые инертные подаются на элеватор горячих инертных и далее на вибрационный грохот, который рассеивает поток материала на разные фракции согласно количеству и размеру ячеек сит. В АБЗ некоторых производителей, например LINTEC GmbH & Co. KG, применяются не вибрационные грохоты, а барабанные, что позволяет снизить стоимость установки. Такие грохоты применяли когда-то и в отечественных АБЗ, но современные АСУ комплектуют именно вибрационными грохотами, так как они обеспечивают более точное разделение фракций. В барабанных грохотах возможно перераспределение мелких фракций в более крупные при максимальных нагрузках и при повышенной лещадности щебня, который может застревать в ситах и блокировать проход мелких фракций, что подтверждено опытом эксплуатации АСУ такого типа в России. Под грохотом расположены бункера горячих инертных, и в каждом хранится своя фракция. Согласно составу смеси, заданному в программе управления, из каждого бункера с отдельной фракцией в весовой хоппер дозируется по очереди требуемое количество материала. Отдельно установлен весовой хоппер для битума и хоппер для минерального порошка и пыли. Битум дозируется из битумохранилища, а минеральный порошок и пыль – из соответствующих силосов. Дозирование осуществляется с помощью динамического взвешивания всех компонентов смеси. Дозированные компоненты подаются в смесительную камеру, где перемешиваются. Средняя продолжительность общего цикла дозирования и перемешивания составляет 45 с, т. е. 80 циклов в час. Именно так определяется паспортная производительность циклических АБЗ – полезный объем смесительной камеры умножают на 80 циклов. Например, при смесителе в 2 т х 80 циклов получаем 160 т/ч.

АБЗ с горизонтальным скипом – по сути тележка, перемещающаяся по направляющим рельсовым опорам, которая доставляет смесь от смесителя к нужному бункеру хранения смеси и приводится в действие лебедочным механизмом с приводом. Хранилище асфальта разделено на разные отсеки – бункера, где можно хранить смеси с разной рецептурой. Очистка отходящих горячих газов из сушильного барабана происходит в рукавном фильтре, где осаждается пыль с помощью тканевых мешков (рукавов). Осажденная пыль обычно либо вывозится с АБЗ, либо подается в силос пыли, из которого дозируется в хоппер для минерального порошка в нужной пропорции с минеральным порошком. Битум хранится в цистернах, которые могут быть горизонтального, вертикального или мобильного исполнения. Процесс дозирования, смешивания и отгрузки смеси в самосвалы контролируется операторами из пункта управления. В большинстве современных АБЗ установлена микропроцессорная система управления, что облегчает работу, но в то же время средства ручного управления зачастую отсутствуют, и это не позволяет продолжать работу в случае сбоя компьютерной системы.

Многие узлы АБЗ непрерывного типа аналогичны узлам АБЗ циклического типа. Также дозирование холодных инертных осуществляется из холодных дозаторов, отличие которых в том, что они выполняют роль дозаторов, а не предварительных дозаторов, как в циклических АБЗ. В циклических АБЗ дозирование компонентов идет из бункеров горячих инертных в весовой хоппер, а из преддозаторов – только предварительная подача материала. Погрешность дозирования преддозаторов может достигать 10% и более, что несущественно для данного типа АБЗ, так как есть весовой контроль. В то же время в непрерывных АБЗ холодные дозаторы являются именно дозирующим устройством и обеспечивают высокую точность дозирования с погрешностью ±0,1%. Это достигается благодаря современному микропроцессорному управлению, приводам с частотным управлением, тахометрам на приводных валах с обратной связью и весовому мосту, установленному в наклонном конвейере. Холодные инертные точно дозируются из бункеров и подаются на наклонный конвейер, оснащенный грохотом негабарита, отсеивающим негабаритный щебень. Поток материала после грохота попадает на весовой мост, который динамически взвешивает суммарный объем инертных и корректирует работу дозаторов через систему обратной связи с программой управления. Взвешенный материал попадает в сушильно-смесительный барабан, где он, как и в циклическом АБЗ, сушится потоком нагретого газа от пламени горелки. После сушки нагретый материал смешивается в этом же агрегате с минеральным порошком, собственной пылью, битумом и другими компонентами. Полученная смесь выгружается из сушильно-смесительного барабана. Традиционно для хранения смеси применяют силосы круглого сечения со скребковым конвейером. Системы такого типа могут обеспечивать хранение 9 шт. х 300 т = 2700 т и более.

Также в составе непрерывного АБЗ есть битумное хранилище, силосы минерального порошка и собственной пыли. Есть рукавный фильтр с такими же тканевыми рукавами и системой эвакуации пыли или в силос, или назад в барабан, или в самосвал для вывоза.

Развитие конструкций АБЗ непрерывного типа можно разделить на три этапа – это барабанные смесители прямоточного типа, когда поток материала и горячего газа шел в одном направлении, что было не так эффективно, как в барабанах второго поколения – противоточных. Третьим этапом развития непрерывных АБЗ стала разработка барабанно-смесительных установок со встроенной горелкой и барабана Double Barrel («двойной барабан») компанией Astec Inc.

В прямоточных барабанах поток горячего газа идет параллельно инертным материалам. При таком нагреве газ может проходить через прорехи в завесе материала и не передавать тепло инертным. Температура выходящих газов высокая, что приводит к преждевременному износу тканевых фильтров. Материал попадает в зону горения пламени, из-за чего не полностью сгорает топливо и спекаются влажные инертные. Минеральный порошок и битум уносятся потоком газа в рукавный фильтр, и в результате фильтры загрязняются. Характерно низкое качество перемешивания смеси.

В противоточных барабанах материал подается с противоположной стороны барабана и движется навстречу горячему газу. Устранена проблема спекания и уноса инертных и битума. Время смешивания увеличено, и качество смесей повысилось. Также стало возможно добавление до 50% регенерированного асфальтового покрытия (РАП) с малым выбросом углеводородов, так как РАП подается после пламени горелки. Повысилась эффективность работы – расход топлива снизился, а производительность возросла. Модификацией этого типа является двухбарабанная система, когда один барабан сушит материал в противотоке, а нагретые инертные подаются во второй барабан, предназначенный только для смешивания. Такие АБЗ обеспечивают еще большее время смешивания и лучшее качество смеси.

Противоточные сушильно-смесительные барабаны и сегодня самый распространенный тип агрегатов для сушки и смешивания в АБЗ непрерывного типа. Смешивание в этих АБЗ происходит под воздействием гравитации – барабан, вращаясь, поднимает смесь лопатками, которая падает в определенный момент. При падении происходит смешивание. Такой тип смешивания часто называют гравитационным.

Принципиально новая система сушки и смешивания разработана и запатентована гениальным инженером Доном Броком. Д. Брок создал свою компанию Astec Inc. и начал производство АБЗ с запатентованной системой Double Barrel. За короткий период Astec Inc. выросла до уровня абсолютного лидера среди производителей АБЗ. Гениальность конструкции Double Barrel в том, что удалось совместить преимущества непрерывной технологии и циклической – низкая себестоимость производства смеси и качественное принудительное перемешивание, как в циклическом АБЗ.

Смесь подается в барабан Double Barrel и в противотоке нагревается. В конце сушильного барабана нагретая смесь через окна выгружается в смесительный барабан, одетый поверх сушильного. На вращающемся сушильном барабане наварены смесительные лопатки, которые перемешивают ингредиенты, находящиеся в статике, как и в циклическом АБЗ. Время смешивания составляет 90 с и рассчитано на производство ЩМА без снижения производительности и с возможностью добавления РАП до 50%. Основные преимущества Double Barrel – это самое низкое потребление топлива в индустрии, качественно промешанные, гомогенные смеси, простота эксплуатации и низкие расходы, высокая производительность при производстве смесей всех типов.

Теперь рассмотрим принципиальные различия между циклическим и непрерывным АБЗ и целесообразность их применения в тех или иных условиях.

Основное отличие этих технологий в системе дозирования и смешивания. В непрерывном АБЗ нет башни и дозирование сразу идет из холодных дозаторов, смесь идет непрерывным потоком. В циклическом АБЗ идет разгрохотка материала на фракции и весовое, порционное дозирование компонентов, а смесь выпускается порциями.

Циклические АБЗ позволяют проще и быстрее менять рецептуру смеси, в теории каждый замес может иметь другую рецептуру. Такие АБЗ наиболее востребованы при производстве асфальта в городах и мегаполисах, когда асфальт производят для нескольких укладочных комплексов. В то же время циклические АБЗ менее мобильны из-за башни. Башня имеет большие размеры, и для их снижения уменьшают размеры бункеров горячих инертных. В результате мобильный циклический АБЗ работает в режиме грохочения – горячие инертные бункера часто или переполнены одной фракцией, или пусты, что приводит либо к нарушению рецептуры, либо простоям и сбросу избытка нагретых фракций, в основном более крупных. Владелец АБЗ теряет объем выпуска асфальта и деньги на бесполезный нагрев сброшенного щебня. При выпуске ЩМА производительность может упасть на 40% от паспортной из-за добавления цикла сухого перемешивания и увеличения времени цикла.

Преимущество непрерывных АБЗ – в простоте конструкции. Они проще в транспортировке, возведении на новом месте и обслуживании. Такой АБЗ может быть запущен в работу в течение 3 дней и дать асфальт. Стоимость ниже, чем у циклического такой же производительности, а реальный выпуск асфальта в смену выше. Особенностью является то, что в реалиях России фракционный состав закупаемого щебня на карьерах может не соответствовать ГОСТу, а так как в этом типе АБЗ нет грохота, разделяющего на фракции инертный материал, иногда происходят нарушения в рецептуре смеси и состав инертных может меняться. Простым решением такой проблемы является установка отдельного грохота для предварительной подготовки инертных, благо на рынке предлагается огромное количество как стационарных, так и мобильных решений. Установка грохота позволяет контролировать состав инертных до их нагрева, а не когда деньги на нагревание уже потрачены. Тем более что даже с дополнительной комплектацией грохотом непрерывный АБЗ конкурентен по цене. При работе в городах и необходимости выпуска в течение одной смены асфальтобетонных смесей разных рецептур АБЗ комплектуют силосами длительного хранения, позволяющими хранить смесь до 4 суток. Например, один из производителей асфальта в США, имеющий в комплекте с АБЗ 6 силосов, менял рецептуру 50 раз в смену. Это делается просто – задается новая рецептура и по прошествии 40…60 с смесь подается в другой силос, где и накапливается новая смесь. При наличии опыта эксплуатации переход происходит просто и быстро. Точность дозирования инертных, минерального наполнителя, битума и других ингредиентов соответствует стандарту, что подтверждено опытом эксплуатации во всем мире и в России в том числе. Качество получаемых смесей, в том числе и ЩМА, на высоком уровне.

Каждая из технологий имеет свои особенности и преимущества. При выборе АБЗ еще раз взвесьте все «за» и «против» исходя из того, как вы планируете работать. Реалии современной России еще раз подтвердили, что при наличии мобильного АБЗ вы получаете возможность быстро реагировать на ситуацию и участвовать в подрядах не только в своем регионе.

os1.ru

Асфальтобетонная смесь

Использование: изобретение относится к промышленности строительных материалов, а именно к составам смесей для изготовления асфальтобетона, который может быть использован при устройстве автомобильных дорог, аэродромов, мостов и гидротехнических сооружений. Изобретение позволяет снизить водонасыщение асфальтобетона, упростить технологический процесс приготовления смеси и сократить продолжительность его. При этом утилизируются отходы производства второго уровня. Смесь содержит битум 6,0-8,0%, отработанный набухший эластомерный сорбент установок по очистке промышленных сточных вод от нефтепродуктов, в котором соотношение эластомерная крошка : нефтепродукты составляет от 1:1 до 1:3 0,2-2,0%, минеральный заполнитель остальное. Асфальтобетон, приготовленный из смеси, содержащей 6,65% битума, 0,35 мас.% указанного сорбента и 93,0 мас.% минерального заполнителя имеет следующие свойства: водонасыщение - 0,29 об. %, набухание - 0,0 об.%, средняя плотность - 2,39 г/см3, предел прочности при сжатии при температуре 20oC - 4,9 МПа, при 50oC - 2,17 МПа, при 0oC - 8,0 МПа, коэффициент водостойкости - 1,06, коэффициент водостойкости при длительном водонасыщении - 0,88. 1 табл.

Изобретение относится к промышленности строительных материалов, а именно к составам смесей для изготовления асфальтобетона, который может быть использован при устройстве автомобильных дорог, аэродромов, мостов и гидротехнических сооружений.

Известны асфальтобетонные смеси, модифицированные для улучшения эластично-упругих свойств асфальтобетона эластомерной (резиновой или каучуковой) крошкой [1] Эластомерный модификатор набухает в горячем органическом вяжущем, в частности битуме, постепенно образуя с ним однородную массу. Процессы набухания и деструкции эластомера протекают медленно и для их интенсификации вводят либо специальные деструктирующие компоненты либо воздействуют технологическими приемами: повышают температуру процесса, проводят многостадийный нагрев с постепенным подъемом температуры, осуществляют продувку горячим воздухом. Все эти факторы усложняют процесс приготовления асфальтобетонной смеси, при этом не всегда достигается однородное распределение эластомерного модификатора, отрицательно сказывается на свойствах асфальтобетона. Кроме того, на набухание эластомерного модификатора расходуется битум, что повышает битумоемкость асфальтобетонной смеси. Известна асфальтобетонная смесь, содержащая, мас. битум 6-8; модификатор в виде резинового порошка 1,5-3,0; деструктирующий аминный компонент -0,02-0,08; минеральный заполнитель остальное [2] Водонасыщение асфальтобетона на основе известной смеси составляет 2,0-2,6 об. что превышает требования, предъявляемые к гидротехническому асфальтобетону. Наиболее близкой по технической сущности является асфальтобетонная смесь, содержащая, мас. модифицированный жидкий битум или нефтяной гудрон 5,5; минеральный заполнитель остальное. При этом модификатор включает эластомерную (резиновую) крошку, нефтепродукт в виде минерального масла и шлам шлифования хромистых сталей, а соотношение компонентов в модифицированном органическом вяжущем составляет, мас. резиновая крошка 10-20; минеральное масло 0,02-0,03; указанный шлам 0,98-1,97; жидкий битум или нефтяной гудрон остальное [3] Асфальтобетон из известной смеси имеет водонасыщение более 1,8% что, по-видимому, связано с недостаточно однородным набуханием и распределением эластомерной крошки. Кроме того, известная смесь многокомпонентна. Наличие двух деструктирующих компонентов (минерального масла и шлама) делает процесс изготовления асфальтобетонной смеси более продолжительным и сложным. Задачей изобретения является повышение качества асфальтобетона за счет утилизации отходов производства. Технический результат, который может быть достигнут при использовании изобретения, заключается в снижении водонасыщения асфальтобетона, упрощении технологического процесса и сокращения его продолжительности. Указанный технический результат достигается тем, что, согласно изобретению, асфальтобетонная смесь, содержащая битум, модификатор, включающий эластомерную крошку, и нефтепродукты, и минеральный заполнитель, в качестве модификатора содержит отработанный набухший эластомерный сорбент установок по очистки промышленных сточных вод от нефтепродуктов, в котором соотношение эластомерная крошка: нефтепродукты составляет от 1:1 до 1:3, при следующем соотношении компонентов смеси, мас. битум 5,0-8,0; указанный отработанный сорбент 0,2-2,0; минеральный заполнитель остальное. Эластомерный сорбент представляет собой эластомерную крошку из отходов производства резинотехнических изделий из сшитых карбоцепных каучуков с удельной поверхностью 10-30 м2/г при следующем фракционном составе, мас. фракция менее 1,0 мм 20-30; фракция 1,0-2,5 мм 60-75; фракция 2,5-3,0 мм 5-10. В процессе очистки промышленных сточных вод указанный сорбент благодаря способности к набуханию в нефтепродуктах и высокоразвитой удельной поверхности поглощает нефтепродукты в количестве 100-300% от своей массы. При набухании полимерные цепи эластомера распределяются и структура частиц сорбент изменяется, то есть отработанный сорбент имеет иную физико-химическую природу, чем исходная эластомерная крошка. Насыщенные нефтепродуктами, в том числе минеральными маслами, частицы сорбента легко распределяются в горячем битуме, оказывая пластифицирующее действие на асфальтобетонную смесь. При этом, поскольку крошка уже предварительно набухала, она не впитывает в себя битум, за счет чего процесс распределения модификатора интенсифицируется. В связи с тем, что битум не расходуется на набухание крошки, он лучше распределяется по поверхности минерального заполнителя, тем самым уменьшая водопоглощение асфальтобетона. Благодаря использованию в качестве модификатора отработанного эластомерного сорбента процесс распределения эластомерной крошки в битуме осуществляется без введения дополнительных компонентов и не требует длительного и многостадийного нагрева, что упрощает и ускоряет технологию приготовления асфальтобетона. Выбор пределов содержания отработанного сорбента обусловлен следующим: снижение количества сорбента менее 0,2 мас. не приводит к уменьшению водонасыщения асфальтобетона, а увеличение его доли более 2,0% мас. приводит к снижению механических свойств асфальтобетона. Смесь по изобретению готовят путем смешения компонентов в следующей последовательности: в нагретый до 140oC битум вводят отработанный сорбент и перемешивают в течение 3 ч до полного исчезновения пены на поверхности. Полученное вяжущее смешивают с предварительно нагретым минеральным заполнителем. В примере выполнения по изобретению использованы материалы: битум марки БДН 90/130, отработанный набухший эластомерный сорбент в соотношении эластомерная крошка: нефтепродукты 1:3. Перед эксплуатацией сорбент имел удельную поверхность 27 м2/г и содержал 28 мас. фракции менее 1,0 мм, 66 мас. фракции 1,0-2,5 мм, 6 мас. фракции 1,5-3,0 мм; сорбент изготовлен из отходов производства РТИ из бутадиенстирольного, бутадиеннитрильного и изопренового каучуков в соотношении 25:25:50; минеральный заполнитель: отходы камнедробления карбонатных пород фракции 0-5 мм и минеральный порошок в соотношении 9:1. Показатели свойств, приведенные в таблице, определены на образцах асфальтобетона, изготовленных по ГОСТ 12801-84. Как видно из данных таблицы, асфальтобетонная смесь с применением в качестве модификатора отработанного набухшего эластомерного сорбента обеспечивает значительное снижение водонасыщения асфальтобетона. Таким образом, изобретение позволяет повысить качество асфальтобетона при упрощении технологического процесса, при этом используются отходы производства второго уровня утилизированная в качестве сорбента резиновая крошка.Формула изобретения

Асфальтобетонная смесь, содержащая битум, модификатор, включающий эластомерную крошку и нефтепродукты и минеральный заполнитель, отличающаяся тем, что в качестве модификатора она содержит отработанный набухший эластомерный сорбент установок по очистке сточных вод от нефтепродуктов, в котором соотношение эластомерная крошка нефтепродукты составляет 1 1 1 3, при следующем соотношении компонентов, мас. Битум 6,0 8,0 Указанный отработанный сорбент 0,2 2,0 Минеральный заполнитель ОстальноеоРИСУНКИ

Рисунок 1www.findpatent.ru

Асфальтобетонная смесь

Изобретение относится к составам асфальтобетонных смесей и может быть использовано в дорожном строительстве. Технический результат: повышение морозостойкости и трещиноустойчивости асфальтобетона. Асфальтобетонная смесь содержит минеральный заполнитель, битумное вяжущее и в качестве минерального порошка - гидратированный цемент фр.1,25-0,071 мм при следующем соотношении компонентов, вес. %: минеральный заполнитель 77–94, битумное вяжущее 5–8, гидратированный цемент 1-15. Причем в составе смеси используют гидратированный цемент зернового состава по массе: мельче 1,25 не менее 100%, мельче 0,315 не менее 50%, мельче 0,071 не менее 5%. 1 н.п. ф-лы, 3 табл.

Изобретение относится к дорожно-строительным материалам, в частности к составам асфальтобетонных смесей для дорожных покрытий.

Известна асфальтобетонная смесь, включающая гудрон, известь гашеную и щебень фр.3-15мм, при следующем соотношении компонентов, вес.%:Гудрон 5,0-5,5Известь гашеная 1,0-2,0Минеральный порошок 9,5 -11Щебень фракции 3-15 мм 46Песок Остальное[А.С. №885391, МПК Е 01 С 7/18, Асфальтобетонная смесь / Б.Н.Лысиков и др., - №2875112/29 - 33; заявлено 06.12.79; опубл. 30.11.81, бюл. №44 1981 г.]Недостатком указанной смеси является низкая морозостойкость и трещиноустойчивость.Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является асфальтобетонная смесь, включающая щебень фракции 10-20 мм, гравий фракции 10-20 мм и 5-10 мм в соотношении между собой 1:2 соответственно, песок, минеральный порошок и битумное вяжущее при следующем соотношении компонентов, мас.%:Щебень фракции 10-20 мм 18,7-28,8Гравий фракции 10-20 мм 5-10Гравий фракции 5-10 мм 10-20Минеральный порошок (молотый известняк) 8-16Битумное вяжущее 4,5-6,5Песок остальное[Патент РФ №2011727, Е 01 С 1/00, 7/00, Транспортное сооружение, конструктивная часть здания, транспортного сооружения, способ их возведения, ремонта и/или реконструкции и асфальтобетонная смесь / Н.П.Селиванов и др. №93014163/33; заявлено 12.04.93; опубл. 30.04.94, Бюл. №8].Изобретение решает задачу снижения стоимости асфальтобетонных смесей при сохранении качества последних. Однако при применении в качестве минерального порошка молотого известняка (в соответствии с требованиями ГОСТ 16557-78) не достигается требуемая долговечность покрытий, особенно при воздействии воды и изменяющихся температур, переходящих через 0°С. При этом возрастает гидрофильность битумов, а проникающая в асфальтобетон вода при попеременном замораживании и оттаивании постепенно разрушает поверхностные слои асфальтобетона.Цель изобретения - повышение морозостойкости и трещиноустойчивости асфальтобетона.Поставленная цель достигается тем, что асфальтобетонная смесь, включающая минеральный заполнитель, битумное вяжущее и минеральный порошок содержит в качестве минерального порошка гидратированный цемент фр. 1,25-0,071 мм при следующем соотношении компонентов, вес.%:Минеральный заполнитель 77-94Битумное вяжущее 5-8Гидратированный цемент 1-15Причем в составе смеси используют гидратированный цемент зернового состава по массе:Мельче 1,25 Не менее 100%Мельче 0,315 Не менее 50%Мельче 0,071 Не менее 5%Гидратированный цемент является отвальным продуктом. В результате сложной транспортной схемы, например, в районы Крайнего Севера цемент, затаренный в мешки, увлажняется под воздействием осадков и при длительном хранении слеживается с частичным превращением в цементный камень. В предлагаемом техническом решении в качестве минерального порошка применяется гидратированный цемент со степенью гидратации 20-30%, активностью 200-300 кгс/см2, с адсорбированной влажностью 6-10%.Минеральный порошок в асфальтобетонной смеси выступает в роли активного адсорбента и структурообразователя.Известно, что процесс твердения цемента происходит за счет присоединения воды к твердой фазе и дальнейшего отсасывания свободной воды к центру зерна. В результате химической контракции при гидратации цемента образуются мельчайшие поры. При приготовлении асфальтобетонной смеси минеральный порошок с частично гидратированной поверхностью покрывается битумной пленкой. При возобновляющейся гидратации цементного зерна свободная вода взаимодействует с клинкерными минералами цементного зерна, происходит физическое явление - контракция.С образованием контракционных пор создается вакуум, при котором наиболее жидкая часть битума (масло, смола) всасывается внутрь цементного зерна. В системе битум - гидратированный цемент изменяются свойства 1 битумной пленки, в частности деформативные свойства, повышается предел прочности на растяжение и соответственно коэффициенты трещиноустойчивости и морозостойкости. Кроме того, созданная система битум - гидратированный цемент обладает высокой адгезией к заполнителям (крупному, мелкому), что создает условия для обеспечения долговечности асфальтобетонных покрытий.Выбор гранулометрического состава минерального порошка ограничен активностью сыпучей части гидратированного цемента (200 кгс/см2). При активности менее 200 кгс/см2 практически идет укрупнение частиц (выше 1,25 мм) и увеличение степени гидратации цемента выше 40%.Пример. В качестве минерального заполнителя предлагаемой битумоминеральной смеси могут использоваться любые известные материалы, например щебень, получаемый дроблением гравия, грунты, пески. Возможно применение как отдельного заполнителя, так и их комбинации друг с другом.В качестве битумного вяжущего могут использоваться битумы нефтяные дорожные вязкие, нефтяные гудроны, жидкие битумы.Для приготовления асфальтобетонных смесей применялись следующие материалы:минеральный заполнитель:- щебень из гравия фракции 5-20 мм,- песок кварцевый Мкр=2,2,- грунт (гравийно-песчаная смесь), гранулометрический состав грунта приведен в табл.1. Минеральный порошок:- гидратированный цемент активностью 200 кгс/см2, просеянный через сито 1,25 мм.Зерновой состав гидратированного цемента, мас.% не менее:мельче 1,25 мм 100%0,315 мм 50%0,071мм 5%;Битумное вяжущее:- битум БНД 90/130,- нефтяной гудрон вязкостью С560=130-200 с.Способ приготовления асфальтобетонной смеси:крупный заполнитель + гидратированный цемент

Минеральный порошок:- гидратированный цемент активностью 200 кгс/см2, просеянный через сито 1,25 мм.Зерновой состав гидратированного цемента, мас.% не менее:мельче 1,25 мм 100%0,315 мм 50%0,071мм 5%;Битумное вяжущее:- битум БНД 90/130,- нефтяной гудрон вязкостью С560=130-200 с.Способ приготовления асфальтобетонной смеси:крупный заполнитель + гидратированный цемент  перемешивание 30-60 с + битумное вяжущее

перемешивание 30-60 с + битумное вяжущее  перемешивание 10-20 с + мелкий заполнитель

перемешивание 10-20 с + мелкий заполнитель  перемешивание 30-40 с

перемешивание 30-40 с  выгрузка смеси.По прототипу испытаны следующие составы асфальтобетона:1) щебень известняковый фракции 10-20 мм 18,7%гравий фракции 10-20 мм 10%гравий фракции 5-10мм 20%песок 30,8%известняковый минеральный порошок 16%битум БНД 60/90 4,5%2) щебень известняковый фракции 10-20 мм 22%гравий фракции 10-20 мм 5%гравий фракции 5-10 мм 10%песок 49,4%известняковый минеральный порошок 8,4%нефтяной гудрон 5,2%Составы асфальтобетонных смесей приведены в табл.2.Физико-механические испытания асфальтобетонных образцов проводились через 1 сутки после изготовления и через 1 год выдержки их на крыше административного здания в г. Мирном (Якутия) под воздействием существующих климатических условий (летом температура +10-+40°С, зимой -25--50°С). В табл.3 приведены результаты испытаний асфальтобетонных образцов. Коэффициент морозостойкости определялся по снижению предела прочности образцов при сжатии после 35 циклов замораживания и оттаивания.Показатель трещиноустойчивости определялся как отношение R/K,где R - предел прочности на растяжение при расколе,К - модуль упругости.Из данных табл.3 следует, что предлагаемая асфальтобетонная смесь обладает высокими физико-механическими свойствами. Оптимальное количество гидратированного цемента составляет 1-15%.Показатели морозостойкости и трещиноустойчивости асфальтобетона (составы 1-8) по сравнению с прототипом значительно выше.При введении гидратированного цемента (состав 5) меньше 1% морозостойкость и трещиноустойчивость асфальтобетонных образцов снижаются.При введении гидратированного цемента более 15% (состав 4) морозостойкость и трещиноустойчивость образцов повышается незначительно, однако возрастает расход битума.При применении в качестве битумного вяжущего нефтяного гудрона показатели морозостойкости и трещиноустойчивости асфальтобетона (состав 6) по сравнению с прототипом значительно выше.При применении в качестве минерального заполнителя грунта, а в качестве вяжущего- нефтяного гудрона показатели морозостойкости и трещиноустойчивости после 1 года выдержки на крыше не снижаются (состав 7).При применении в качестве минерального заполнителя грунта, а в качестве вяжущего битума БНД 90/130 показатели морозостойкости и трещиноустойчивости после 1 года выдержки на крыше не снижаются (состав 8).

выгрузка смеси.По прототипу испытаны следующие составы асфальтобетона:1) щебень известняковый фракции 10-20 мм 18,7%гравий фракции 10-20 мм 10%гравий фракции 5-10мм 20%песок 30,8%известняковый минеральный порошок 16%битум БНД 60/90 4,5%2) щебень известняковый фракции 10-20 мм 22%гравий фракции 10-20 мм 5%гравий фракции 5-10 мм 10%песок 49,4%известняковый минеральный порошок 8,4%нефтяной гудрон 5,2%Составы асфальтобетонных смесей приведены в табл.2.Физико-механические испытания асфальтобетонных образцов проводились через 1 сутки после изготовления и через 1 год выдержки их на крыше административного здания в г. Мирном (Якутия) под воздействием существующих климатических условий (летом температура +10-+40°С, зимой -25--50°С). В табл.3 приведены результаты испытаний асфальтобетонных образцов. Коэффициент морозостойкости определялся по снижению предела прочности образцов при сжатии после 35 циклов замораживания и оттаивания.Показатель трещиноустойчивости определялся как отношение R/K,где R - предел прочности на растяжение при расколе,К - модуль упругости.Из данных табл.3 следует, что предлагаемая асфальтобетонная смесь обладает высокими физико-механическими свойствами. Оптимальное количество гидратированного цемента составляет 1-15%.Показатели морозостойкости и трещиноустойчивости асфальтобетона (составы 1-8) по сравнению с прототипом значительно выше.При введении гидратированного цемента (состав 5) меньше 1% морозостойкость и трещиноустойчивость асфальтобетонных образцов снижаются.При введении гидратированного цемента более 15% (состав 4) морозостойкость и трещиноустойчивость образцов повышается незначительно, однако возрастает расход битума.При применении в качестве битумного вяжущего нефтяного гудрона показатели морозостойкости и трещиноустойчивости асфальтобетона (состав 6) по сравнению с прототипом значительно выше.При применении в качестве минерального заполнителя грунта, а в качестве вяжущего- нефтяного гудрона показатели морозостойкости и трещиноустойчивости после 1 года выдержки на крыше не снижаются (состав 7).При применении в качестве минерального заполнителя грунта, а в качестве вяжущего битума БНД 90/130 показатели морозостойкости и трещиноустойчивости после 1 года выдержки на крыше не снижаются (состав 8).Формула изобретения

1. Асфальтобетонная смесь, включающая минеральный заполнитель, битумное вяжущее и минеральный порошок, отличающаяся тем, что в качестве минерального порошка она содержит гидратированный цемент фр. 1,25-0,071 мм, при следующем соотношении компонентов, вес.%:Минеральный заполнитель 77 – 94Битумное вяжущее 5 - 8Гидратированный цемент 1 - 152. Асфальтобетонная смесь по п.1, отличающаяся тем, что используют гидратированный цемент зернового состава, мас.%:Мельче 1,25 Не менее 100%Мельче 0,315 Не менее 50%Мельче 0,071 Не менее 5%РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Асфальтобетонная смесь - это... Что такое Асфальтобетонная смесь?

Асфальтобетонная смесьАсфальтобетонная смесь - рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3.1 асфальтобетонная смесь: Рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3.2 асфальтобетонная смесь : Рационально подобранная смесь минеральных материалов (щебня (гравия) и песка с минеральным порошком или без него) с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3.2 асфальтобетонная смесь : Рационально подобранная смесь минеральных материалов (щебня, песка, минерального порошка) и органического вяжущего на основе дорожного битума, взятых в рациональных соотношениях и перемешанных в нагретом состоянии.

Асфальтобетонная смесь - рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3.8 асфальтобетонная смесь : Рационально подобранная смесь минеральных материалов с органическим вяжущим, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

4 асфальтобетонная смесь: Рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Смотри также родственные термины:

3.2 асфальтобетонная смесь (смесь) : Рационально подобранная смесь минеральных материалов (щебня, песка, минерального порошка) и органического вяжущего на основе дорожного битума, взятых в рациональных соотношениях и перемешанных в нагретом состоянии.

3.1.3 асфальтобетонная смесь для шероховатого тонкослойного покрытия : Рационально подобранная (с температурой 190 °С - 220 °С) вязко-пластичная смесь щебня плотных горных пород (дробленого гравия), песка дробленого природного или из отсевов дробления плотных горных пород (или без песка) и минерального порошка с битумом или полимерно-битумным или иным битумным вяжущим.

3.1 асфальтобетонная смесь с применением композиционного материала: Рационально подобранная смесь, состоящая из зерновой минеральной части (щебня, песка и минерального порошка), модифицирующего композиционного материала и нефтяного дорожного битума (с полимерными или другими добавками или без них) в качестве вяжущего вещества, взятых в определенных соотношениях и перемешанных в нагретом состоянии, применяемая для устройства покрытий на автомобильных дорогах, мостовых сооружениях, тоннелях.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- асфальтобетон дорожный литой горячий

- асфальтобетонная смесь (смесь)

Смотреть что такое "Асфальтобетонная смесь" в других словарях:

Асфальтобетонная смесь — рационально подобранная смесь минеральных материалов (щебня (гравия) и песка с минеральным порошком) с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии... Источник: РАСПОРЯЖЕНИЕ Минтранса РФ от 04.02.2002 N ИС 42 р… … Официальная терминология

Асфальтобетонная смесь — – рационально подобранная смесь минеральных материалов [щебня (гравия) и песка с минеральным порошком или без него] с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии. [ГОСТ 9128 97] Рубрика термина: Асфальт… … Энциклопедия терминов, определений и пояснений строительных материалов

Асфальтобетонная смесь — рационально подобранный материал, состоящий из минеральных компонентов (щебня или гравия), песка, минерального порошка с битумом и добавками, взятых в заданных пропорциях и перемешанных в нагретом состоянии в установке. В зависимости от вязкости… … Строительный словарь

Асфальтобетонная смесь — строит. Рационально подобранная смесь минеральных материалов (щебня (гравия) и песка с минеральным порошком или без него) с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии … Универсальный дополнительный практический толковый словарь И. Мостицкого

асфальтобетонная смесь (смесь) — 3.2 асфальтобетонная смесь (смесь) : Рационально подобранная смесь минеральных материалов (щебня, песка, минерального порошка) и органического вяжущего на основе дорожного битума, взятых в рациональных соотношениях и перемешанных в нагретом… … Словарь-справочник терминов нормативно-технической документации

Асфальтобетонная смесь полимерно-дисперсно-армированная — Полимерно дисперсно армированная асфальтобетонная смесь (ПДА смесь) рационально подобранная смесь минеральных материалов щебня и песка с минеральным порошком или без него, с полимерно дисперсной армирующей (структурирующей) добавкой резинового… … Официальная терминология

Асфальтобетонная смесь литая — Литая асфальтобетонная смесь рационально подобранная смесь минеральных материалов (щебня, песка), минерального порошка и битума, взятых в определенных пропорциях, перемешанных в нагретом состоянии, и укладываемая механизированным способом по… … Официальная терминология

Асфальтобетонная смесь щебеночно-мастичная — Щебеночно мастичная асфальтобетонная смесь (ЩМАС) рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и… … Официальная терминология

асфальтобетонная смесь для шероховатого тонкослойного покрытия — 3.1.3 асфальтобетонная смесь для шероховатого тонкослойного покрытия : Рационально подобранная (с температурой 190 °С 220 °С) вязко пластичная смесь щебня плотных горных пород (дробленого гравия), песка дробленого природного или из отсевов… … Словарь-справочник терминов нормативно-технической документации

асфальтобетонная смесь с применением композиционного материала — 3.1 асфальтобетонная смесь с применением композиционного материала: Рационально подобранная смесь, состоящая из зерновой минеральной части (щебня, песка и минерального порошка), модифицирующего композиционного материала и нефтяного дорожного… … Словарь-справочник терминов нормативно-технической документации

normative_reference_dictionary.academic.ru

Приготовление асфальтобетонной смеси

Строительные машины и оборудование, справочник

Категория:

О дорожно-строительных машинах

Приготовление асфальтобетонной смеси

Приготовление асфальтобетонной смесиВ настоящее время асфальтобетонные покрытия применяются на дорогах высокого класса я на городских улицах как завершающая часть дорожной одежды. Одно- или двухслойные асфальтобетонные покрытия укладывают на щебеночном или булыжном основании, либо в качестве тонкого коврика износа на цементобетонных дорожных одеждах.

Нижний слой покрытия укладывают из крупнозернистого, а верхние слои и коврики износа — из мелкозернистого асфальтобетона, так называемого песчаного асфальта.

В зависимости от класса дороги и напряженности движения выбирается толщина слоев асфальтобетонного покрытия. Толщина нижнего крупнозернистого слоя колеблется от 4,5 до 6 см и в отдельных случаях до 8 см, а толщина верхнего слоя или коврика — от 2,5 до 5 см.

Для приготовления асфальтобетонной смеси выбор соотношения минеральных составляющих и вяжущего материала — битума или дегтя — зависит главным образом от имеющихся в наличии материалов. В готовой смеси вяжущий материал должен полностью покрыть тонкой пленкой все наружные поверхности каменных материалов и заполнителя (каменной муки).

Строительство асфальтобетонных покрытий состоит в основном из трех операций—.приготовления асфальтобетонной смеси, транспортирования и укладки готовой смеси на место и уплотнения уложенного асфальтобетона. Эти операции сложны и ответственны, поскольку асфальтобетонную массу можно употреблять только определенной температуры. Укладывать и уплотнять асфальтобетонное покрытие при температуре смеси ниже заданного предела запрещается, так как при этом получится брак покрытия как по прочности, так и по водонепроницаемости.

В свою очередь, приготовление асфальтобетонной смеси разделяется на две отдельные технологические операции — приготовление битума и приготовление смеси.

Битум на место строительства доставляют железнодорожным транспортом — в полувагонах или цистернах.

Перед сливом из железнодорожной тары битум разогревают паром для придания ему текучести. Разогретый битум сливают в битумохранилища.

В дорожном строительстве применяют главным образом временные битумохранилища. Они .представляют собой земляную яму глубиной 0,3—1 м, утрамбованную земляную площадку, обнесенную земляным валом, или проконопаченный деревянный ящик с дощатым или глинобитным полом.Битум из хранилищ вручную вырубают ломами или кирками. Для того чтобы эту работу выполнять не вручную, битум разогревают паром. Разжиженный битум откачивают из битумохранилища насосом и подают им к потребляющему агрегату.

Пар, нужный для разогрева битума в полувагонах, цистернах, или битумохранилащах, получают в стационарных паровых котлах или в передвижных парообразователях Д-163.

При перевозке по железной дороге и хранении в земляных ямах в битум проникают вода и различные загрязняющие примеси —- песок, земля и пр.

Перед использованием битума, например, перед розливом автогудронаторами, или перед перемешиванием с минеральными материалами при приготовлении асфальтобетона вода должна быть удалена.

Воду удаляют выпариванием в течение определенного времени в битумных котлах. Одновременно с выпариванием воды битум нагревают до рабочей температуры 160—180°, при которой он .приобретает жидкотекучесть, легко разливается автогудронатором и хорошо перемешивается с минеральными материалами.

Часть загрязняющих примесей осаждается при местном разогреве битума в хранилищах, а остальные примеси осаждаются в битумных котлах.

В дорожном строительстве для выпаривания воды и разогрева битума применяют главным образом стационарные битумопла- вильные котлы, устанавливаемые на кирпичной кладке на территории битумных баз и асфальтобетонных заводов. В последнее время для этого начали применять передвижные битумные котлы, не требующие кирпичной кладки и монтажных работ.

Место битумоплавильных котлов на асфальтобетонном заводе показано на рис. 159, изображающем общую схему технологического процесса приготовления асфальтобетонной смеси.

Жидкое топливо 1 и битум 2 доставляют на завод специальным железнодорожным транспортом и сливают в хранилища. Минеральный порошок (заполнитель) 5 доставляют также железнодорожным транспортом и сгружают в закрытые складские помещения.

В зависимости от удаленности асфальтобетонного завода от каменных карьеров дробленый щебень подвозят железнодорожными составами или автотранспортом, а в отдельных случаях — вагонетками узкой колеи.

Песок обычно доставляют автосамосвалами из притрассовых карьеров.

Запасы щебня и песка хранят в штабелях на открытом воздухе.

Битум, щебень, песок и заполнитель превращаются в асфальтобетонную смесь смесителем, являющимся главным агрегатом асфальтобетонного завода.

Рис. 159. Технологический процесс приготовления асфальтобетонной смеои:1 — жидкое топлизо; 2 — битум; 3 — щебень; 4 — песок; 5 — минеральный порошок; 6 — смеситель; 7— битумные котлы

Готовую смесь отвозят от смесителя автосамосвалами.

Разогретый битум и другие вяжущие материалы на асфальтобетонных базах и в смесителях перекачивают битумными насосами. Этими насосами откачивают битум из битумохранилищ и подают его в котлы; перекачивают битум из котлов в дозировочный бак смесителя или в цистерну автогудронатора; впрыскивают битум в мешалку смесителя; перекачивают битум из емкости в емкость и т. д.

Читать далее: Машины для приготовления асфальтобетонной смеси

Категория: - О дорожно-строительных машинах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)