|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Доставляем кран до места службы. Перевозка мостовых кранов

Перевозка кранов

Перевозка кранов разного типа в большинстве случаев требуется по нескольким причинам:

- покупка организацией нового оборудования;

- транспортировка крана с одного строительного объекта на последующий;

- перевозка крана, находящегося у другой организации в аренде.

Перевозка башенного крана

Транспортировка башенного крана с одной строительной площадки на другую является сложным и опасным процессом, который требует соблюдений всех норм, в том числе правил дорожного движения. Согласно дорожным правилам, автомобильный транспорт для перевозки грузов, таких как кран, оснащается сигнальными флажками при перевозке в дневное время и светоотражающими элементами для перевозки в ночное время суток.

Перевозка башенного крана производится в разборном виде. В качестве транспортной техники в пределах небольших расстояний применяют низкорамные полуприцепы-платформы. Для перемещения крана на значительные расстояния используют железнодорожные платформы.

Перевозка мостового крана

При погрузке мостового крана на автомобильное транспортное средство соблюдаются установленные габариты. Для этого производят разборку основных элементов, самым крупным из которых является балка. В качестве автотранспорта используют низкорамные телескопические платформы. Данная техника способна увеличиваться в длину до 30 м и имеет большую грузоподъемность. При транспортировании на таком средстве соблюдается скоростной режим. Перевозка мостового крана обязательно сопровождается машинами сотрудников ДПС.

Перевозка гусеничного крана

Крупногабаритные гусеничные краны подвергаются разборке с последующей укладкой и фиксированием элементов на грузовой платформе транспортного средства. Небольшие краны, которые не требуют их демонтажа, въезжают на платформу самостоятельно. Для этого подкладывают площадку или помосток из шпал.

Элементы стрелы, а также ходовая рама должны упираться на поверхность платформы. Предотвратить перемещение тележки по поверхности позволяют упорные брусья или противооткатные башмаки.

Перевозка башенного, мостового или гусеничного крана по доступной цене

Перемещение кранового оборудования относится к типу негабаритных перевозок грузов. Для его транспортирования требуется подготовить целый ряд нормативных и сопроводительных документов, разрешений. Специалисты компании «РТЭК» помогут вам в данном случае. Кроме сбора документов, организуем сроки поставки, составим график, основываясь на требованиях клиента.

Компания «РТЭК» заинтересована не только в разовых заказах на услуги по перевозкам гусеничного экскаватора, бульдозера или крана. Нам интересны долгосрочные сотрудничества. Мы рады нашим постоянным клиентам, и осуществляем для них гибкую систему скидок. Станьте и вы нашими партнерами.

www.russtek.ru

Правила безопасности при подъеме и перевозке грузов

Строительные машины и оборудование, справочник

Категория:

Мостовые электрические краны

Правила безопасности при подъеме и перевозке грузов

Правила безопасности при подъеме и перевозке грузовВсе положения об устройстве грузоподъемных кранов, их эксплуатации и ремонте предусмотрены «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» Госгортех-надзора, изд. 1961 г., «Правилами устройства электроустановок» (ПУЭ) и «Правилами технической эксплуатации и безопасности обслуживания электроустановок промышленных предприятий» (ПТЭ).Все эти документы разработаны с одной целью — сделать работу на грузоподъемных кранах и в электротехнических установках безопасной, предусмотреть все неполадки, какие могут возникнуть при работе, и указать как их устранить.

На основании указанных выше «Правил», «ПУЭ» и «ПТЭ» должны быть разработаны и вручены крановщику местные инструкции.

По мере развития техники, появления новых машин, новых условий труда в действующие правила и нормы вносятся те или иные изменения. Так, статья 190 «Правил» предусматривала назначение лица, ответственного за обеспечение исправного состояния и безопасного действия грузоподъемных машин предприятия или цеха из числа инженерно-технических работников, которому подчинен персонал, обслуживающий краны.

В 1959 г. эта статья была дополнена пунктом А: «В каждом цехе, на строительной площадке или другом участке работ грузоподъемных кранов должно быть назначено приказом по предприятию или строительству лицо, ответственное за производство работ по перемещению грузов кранами, из числа инженерно-технических работников, знающих «Правила» в части обслуживания кранов и производства ими работ. Это лицо обязано организовать работу по безопасному перемещению грузов кранами, не допускать к обслуживанию кранов необученный и неаттестованный персонал следить За выполнением крановщиками и стропальщиками их должностных инструкций и в случае необходимости инструктировать стропальщиков по способам правильной обвязки грузов».

Таким образом, теперь два лица ведут надзор — одно за механизмами крана, другое — за перемещением грузов.

Для правильной организации перемещения грузов в цехе необходимо определить места разгрузки.

При наличии площадей, удобных для разгрузки, на полу обозначается краской граница разгрузочной площадки. Нельзя ставить грузы на местах, где проходят трубные или кабельные каналы, а также по трассам электрических кабелей, нельзя загромождать распределительные щиты и пожарные гидранты.

Крупные детали и ящики необходимо ставить на прокладки с тем, чтобы было возможно легче завести и удалить чалочные канаты.

Высота штабелей грузов не разрешается выше 1,8 м, между каждым рядом деталей или ящиков должны быть прокладки. Ширина проходов между штабелями должна быть не менее 1 м.

При подъеме на кран обе руки крановщика должны быть свободны, чтобы держаться за поручни, инструмент или запасные части должны находиться в сумке, надетой через плечо. Если на кран необходимо поднять материалы, смазочные масла, ветошь и т. п., то из кабины опускают веревку, а к ней подвязывают груз и поднимают его в кабину руками.

При значительных весах грузов — при подъеме тормоза, электродвигателя или другого оборудования после ремонта или для замены применяют ручную таль, обеспечив безопасность места подъема его ограждением. Естественно, что оборудование кранов большой грузоподъемности невозможно или трудно поднять ручной талью — тогда устанавливают на время ремонта электротельфер или применяют другое грузоподъемное приспособление.

Нельзя подниматься по лестнице на кран вдвоем, когда один поднимается, то другой ожидает внизу и начинает подъем только тогда, когда первый ушел с лестницы на площадку. Вход на кран разрешается только с посадочной площадки. Категорически запрещается переход с одного крана на другой при сближении кранов во время работы, а также выход на Подкрановые пути.

Перед началом движения всегда надо дать звуковой сигнал, и только после сигнала включить контроллер на первое положение.

Крановщик перед началом смены осматривает все механизмы крана и только тогда, когда он убедится в полной исправности их, можно начинать работу.

На неисправном кране работать нельзя.

Перед включением главного рубильника надо осмотреть подкрановые пути и убедиться в отсутствии на них людей и посторонних предметов.

Выход на галерею подкрановых путей или на мост для осмотра и ремонта разрешается при условии отключения главного рубильника крана.

Настил крана и пол кабины должны быть чистыми.

Пролитое или вытекшее из редуктора масло представляет большую опасность — человек, ступивший в масло, может поскользнуться и упасть в пролет, где ходит тележка. Масло необходимо немедленно удалить, засыпав его сначала опилками или песком, масляное пятно окончательно вытереть ветошью.

Чистка и смазка механизмов на ходу, всякое исправление и закрепление болтов, гаек, шплинтов и т. п. категорически запрещается. Все находящиеся в движении части: зубчатые колеса, трансмиссионные валы, соединительные муфты и т. п. — должны быть закрыты кожухами, которые можно легко снять для осмотра и ремонта.

Во время работы запрещается находиться у движущихся механизмов на мосту крана, но тем не менее, ограждения делают, так как иногда для определения качества работы при испытании механизма на мосту крана может находиться слесарь или электрик.

Нельзя возить груз над людьми, а над оборудованием его надо поднимать на 0,5 м, чтобы не задеть.

При работе магнитных и грейферных кранов должны быть выделены зоны работы их; границы зоны должны быть нанесены краской на полу цеха.

Во время работы кранов не должно быть людей в зоне работы.

Подсобные рабочие, обслуживающие магнитные и грейферные краны, могут допускаться к выполнению своих обязанностей в зоне работы только в перерывах работы крана после того, как грейфер или магнит будут опущены на землю.

Не допускается нахождение людей в полувагонах и другом подвижном составе при разгрузке и погрузке их магнитными и грейферными кранами; нельзя использовать грейфер , для подъема людей и выполнения работ, на которые грейфер не рассчитан.

Эта сигнализация должна применяться на всех промышленных предприятиях СССР.

Крановщик не выполняет сигналы (команды) стропальщика в случаях:1) при нечеткой, неясной подаче сигнала; когда не видно сигнала из-за пыли или пара;2) при неправильной обвязке груза; здесь крановщик должен указать стропальщику, как правильно сделать обвязку;3) при нахождении ремонтного рабочего или механика цеха на мосту крана.

Главный рубильник должен быть отключен при осмотре, но по указанию лица, находящегося на мосту крана, крановщик должен включить кран и дать ход любому механизму. Во все время нахождения этого лица на кране, крановщик выполняет только его команды. После ухода с крана лица, производившего ремонт, регулировку или приемку механизмов, крановщик выполняет команды своего стропальщика.

При подъеме груза надо внимательно следить за тем, чтобы канат, раскачиваясь, не мог задеть за главные троллеи, что повлечет за собой короткое замыкание их через канат на землю, повреждение возникающей электрической дугой каната и непригодность его к дальнейшей работе.

При производстве работ по перемещению тяжестей на месте производства работ и на кране не допускается присутствие лиц, не имеющих прямого отношения к производимой работе.

Нельзя пользоваться конечными выключателями для остановки механизма. Эти выключатели должны останавливать механизм только в тех случаях, когда крановщик по тем или иным причинам не отключил своевременно механизм. При отключении конечным выключателем любого механизма не должен отключаться грузовой электромагнит. Его генератор включен через главный рубильник и может отключиться только при отключении всей крановой панели.

При подъеме грузов электромагнитом его следует подвести к нужному грузу, опустить на груз и только тогда включить.

Ни в коем случае нельзя включать электромагнит в воздухе, далеко от намеченного груза, так как подъемная сила электромагнита очень велика и при подходе к куче металла (чушки, лом, скрап) отдельные куски металла могут притягиваться с расстояния 1 — 1,5 м, ударяться об него с большой силой и тем самым могут повредить электромагнит, а осколки металла могут нанести травмы людям.

Всякие работы по ремонту электромагнита должны производиться только при его отключенном состоянии.

Включенный электромагнит может вырвать из рук любой стальной предмет или притянуть его вместе с рукой.

При ремонте электромагнита в мастерской его включение разрешается производить только при включенном параллельно его зажимам разрядном сопротивлении.

Известны случаи, когда электромагнит после ремонта включали без разрядного сопротивления, в результате чего изоляция обмотки была пробита и ремонт надо было производить снова.

Кроме того, разрыв цепи электромагнита без разрядного сопротивления опасен для жизни: если в этот момент прикоснуться рукой к его зажимам, то можно получить смертельное поражение электрическим током.

Читать далее: Электробезопасность при работе электрических кранов

Категория: - Мостовые электрические краны

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Перевозка башенного крана. Доставка, транспортировка кранов. Перевезти кран

Строительный кран является подвижным механизмом, который перемещается на гусеницах или по рельсам. Его используют при строительстве жилых и общественных зданий и сооружений, а также для механизации различных строительно-монтажных работ. Краны бывают всевозможной конфигурации и используются для постройки зданий высотой около 70 м.

После завершения строительных работ кран демонтируется и осуществляется его погрузка на транспорт для перевозки крупногабаритных грузов. Стоит отметить, что процедура перевозки крана является довольно сложной и требует максимальной ответственности. Как правило, перевозка строительного крана, имеющего неповоротную башню, осуществляется с предварительной разборкой на соединительные узлы. Что касается стационарных агрегатов, то в данном случае для перевозки крана разборка не выполняется.

Транспортировка кранов

Процесс перевозки башенного крана лучше осуществлять с помощью автотранспорта. При доставке кранов таким способом отсутствует необходимость разбирать кран на составляющие части. В результате практически сразу после перевозки крана его можно ввести в эксплуатацию. Кроме того, подобная доставка кранов существенно уменьшает общую стоимость работ.

Для перевозки мостовых кранов, как правило, применяются специальные тягачи. В совокупности с подкатными тележками они также подойдут для перевозки гусеничного крана. Для разворота крана во время движения используются рукоятки безопасности.

Для соединения крана с тягачом при перевозке негабаритных грузов применяются различные устройства. Чтобы перевезти кран, его сварную раму используют для сцепления. Рукоятки безопасности используются при транспортировке кранов для управления подкатной тележкой.

Перевозка крана

Если перевозка кранов осуществляется по городским улицам, то габариты автосостава должны соответствовать правилам перевозки негабаритных грузов. Поворот транспорта должен выполняться под прямым углом при радиусе поворота не менее 14 м. Подобный радиус получается благодаря использованию рукоятки безопасности, которая крепится в верхней части поворотного механизма.

При транспортировке крана необходимо помнить о своевременном оформлении разрешения на негабаритный груз. Также автотранспорт нужно оборудовать дополнительными знаками негабаритного груза.

tehstroytrans.ru

Перевозка башенных кранов

Строительные машины и оборудование, справочник

Категория:

Эксплуатация кранов

Перевозка башенных кранов

Перевозка башенных крановПо железной дороге краны перевозят, как правило, с завода-изготовителя и при перебазировании на отдаленную строительную площадку. Краны транспортируют на о гкрытых железнодорожны х платформах. При этом размеры груженых платформ не должны выходить за пределы габаритов подвижного состава.

Габаритом подвижного состава (рис. 129) называется предельное поперечное очертание пути, внутри которого должен уместиться, не выходя наружу, подвижной состав как в порожнем, так и в нагруженном состоянии. При загрузке платформы придерживаются требований ГОСТ 9238-83 «Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм (для линий со скоростью движения поездов не свыше 160 км/ч)». По этому ГОСТу для подвижного состава, допускаемого к обращению по всем путям общей сети железных дорог СССР и путям промышленных предприятий нормальной колеи 1520 (1524) мм, принят габарит 1-Т (рис. 129). Для обеспечения требований габарита 1-Т ширина груженой платформы не должна превышать 3400, высота от уровня пола платформы до верхней точки в средней части платформы — 4000, по краям платформы -2700 мм.

Рис. 129. Габарит приближения подвижного состава 1-Т

Рис. 130. Типовая схема размещения крана на железнодорожных платформах: I…26 — транспортные единицы; L…IV — номера платформ

С завода краны отгружают без балласта, противовеса, а приставные и без связей крепления к зданию, которые изготовляют на месте эксплуатации крана по чертежам, входящим в эксплуатационную документацию крана. Рассмотрим типовую схему размещения крана на железнодорожных платформах (рис. 130). Транспортные сборочные единицы 1…26 перевозят на 60-тонных платформах I…IY. При перевозке крана с одной стройки на другую плиты противовеса и балласта и связей крепления грузят на дополнительные платформы. Сборочные единицы размещают на платформе компактно и равномерно по всей площади пола платформы, чтобы ее рессоры просаживались равномерно. В тех случаях когда длина стрел и башен превышает длину платформы, эти сборочные единицы перевозят на сцепе из двух или более платформ, так как грузы не должны выступать за пределы буферов платформ. Если кран грузят на одну платформу и при этом башня выступает за ее пределы, для обеспечения безопасности к рабочей платформе грузоподъемностью 60 т прицепляют платформу прикрытия грузоподъемностью 20 т либо на соседней платформе оставляют свободное место для выступающей части башни. Перечень отгруженных заводом деталей приводится в паспорте крана. Для облегчения погрузочно-разгрузочных работ сборочные единицы кранов перед транспортированием маркируют и на них указывают места для строповки. Марка содержит заводской номер крана, марку машины, число транспортируемых мест и номер данного места, например марка № 5 (КБ-401Б) 32/7 означает: заводской номер 5, кран КБ401Б. всего мест 32, место 7. Место расположения каждой сборочной единицы и способы ее крепления определяют в соответствии с эксплуатационной документацией.

По автодорогам краны перемещают с объекта на объект следующими способами. После демонтажа на строительной площадке кран в соответствии с Инструкцией по монтажу крана либо разукрупняют на необходимое число транспортных единиц, либо грузят целиком на транспортные средства. Немобильные краны с неповоротной башней, а также краны большой грузоподъемности с поворотной башней разбирают на отдельные сборочные единицы. Мобильные краны перевозят целиком без разборки, без демонтажа канатов и электрооборудования.

В качестве транспортных средств при перевозках немобильных кранов используют серийно выпускаемые автотягачи и одноосные прицепы. При перевозке мобильных кранов применяют автотягачи, подкатные тележки, сцепные устройства с шаровым шкворнем, устанавливаемые на тягач. Для разворота кранов при движении используют безопасные рукоятки, дышла.

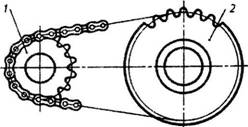

Подкатная тележка (рис. 131) состоит, как правило, из четырех колес, оси и тормозной системы. На оси установлены опоры, которыми тележка крепится к ходовой раме при перевозке крана.

Съемные колеса подкатных тележек, используемые для перевозки кранов типа КБ403А, имеют размер 14.00-20 (первая цифра — ширина шины, вторая-диаметр диска, на котором смонтирована шина; размеры в дюймах). Давление в шинах колес 650 кПа. Каждая пара колес крепится шпильками к общей ступице, которая сидит на концах поперечной трубы — оси. Чтобы шпильки не раскручивались, на правых колесах делают правую резьбу, на левых -левую. Ступица смонтирована на роликовых подшипниках.

Тормозными колодками тележки управляют с помощью пневматической тормозной системы (рис. 132, а), которая работает от тормозной педали автотягача. При нажатии на педаль давление в гибком шланге, соединяющем автотягач и тележку, падает. Давление воздуха из ресивера открывает клапан, соединяющий ресивер с тормозными камерами. Одновременно закрывается выпускной клапан, соединяющий тормозные камеры с атмосферой. Сжатый воздух давит на диафрагму тормозной камеры, перемещает ее шток, который через рычаг поворачивает вал вместе с сидящим на нем разжимным кулаком, прижимая колодки к тормозным барабанам. Аналогично происходит затормаживание и при обрыве магистрали, соединяющей автотягач с подкатной тележкой.

Тормоза (рис. 132, 6, в) имеют по две колодки, установленные на пальцах. Колодки с накладками из фрикционного материала стягиваются пружиной и опираются при этом на разжимный кулак. Кулак выполнен заодно с валом и связан с тормозной камерой рычагом.

Для соединения крана с автотягачом используют различные приспособления.

Сцепное устройство, применяемое на кранах типа КБ-100, представляет собой сварную раму, в верхней части которой закреплен шаровой опорный шкворень. На шаровой шкворень при перевозке крана надевают опорный стакан башни. Все приспособления устанавливают на раму тягача МАЗ-200 или ЯАЗ-210Г и закрепляют с помощью хомутов.

Безопасная рукоятка (рис. 133) применяется для управления колесами подкатной тележки.

Рис. 133, Безопасная рукоятка: 1 — ступица, 2 — болт, 3 — сердечник, 4 — рычаг, 5 — рукоятка, 6 — шайба, 7 — толкатель, 8 — полуобоймы, 9 — подшипники, 10 — высгуны, 11 — ролик, 12 — поводки, 13- кулачок, 14 — толкатель

Безопасная рукоятка закреплена на ступице, в прорезь которой входит болт, ввернутый в ступицу тормозного шкива механизма поворота. Для работы безопасной рукоятки с механизма поворота предварительно снимают кожух тормоза. На подшипнике ступицы рукоятки закреплены две полу-обоймы, связанные между собой болтами и неподвижно зафиксированные относительно основания тормоза с помощью рычага. На полуобоймах сверху располагается собственно рукоятка. Она сидит свободно на сердечнике, а перемещение ее в вертикальном направлении ограничено шайбой. Основание рукоятки имеет два поводка. Средняя часть сердечника выполнена в виде двух кулачков и имеет два выступа, В каждый выступ упираются по два толкателя с пружинами. Между поводками и выступами помещены четыре цилиндрических ролика.

Безопасная рукоятка позволяет предотвратить произвольное прокручивание механизма поворота при наезде колеса подкатной тележки на препятствие и вместе с тем не препятствует управлению подкатной тележкой. При спокойном движении, когда нет необходимости в управлении колесами подкатной тележки (например, при движении по прямой без наезда на препятствие), ролики не защемлены, т.е. располагаются в своих направляющих с некоторым зазором. При наезде на препятствие вал двигателя вместе с тормозным шкивом, ступицей рукоятки и сердечником стремятся повернуться. При этом повороте ролики входят в контакт с кулачками, заклинивая тем самым устройство и препятствуя повороту. При управлении колесами тележек поводки рукоятки перемещают ролики в ложбинки сердечника. Ролики, упираясь в толкатели, через пружины нажимают на выступы сердечника и позволяют тем самым вращать рукоятку вместе со шкивом механизма поворота. Приводная шестерня механизма поворота, перемещаясь по венцу опорно-поворотного круга, вращает ходовую раму вместе с колесами подкатной тележки.

При перевозке кранов (рис. 134) по улицам и шоссейным дорогам транспортные габариты автопоезда не должны превышать норм, регламентированных ГОСТ 13556-76 «Краны башенные строительные. Технические требования».

Рис. 134. Кран КБ401Б в транспортном положении

Высота и ширина автопоезда при перевозке кранов грузовым моментом до 170 т-м. не должна превышать 4,2 м, длина крана в транспортном положении (без учета выступающей части тягача) не должна быть более 28 м, дорожный просвет должен быть не менее 0,35 м. Параметры подкатных тележек должны отвечать определенным требованиям.

На кранах, транспортируемых без разборки, устанавливают предупредительные знаки и внешние световые сигнальные приборы в соответствии с Правилами дорожного движения.

Маршрут перевозки предварительно согласовывают с органами Государственной автоинспекции. Допустимый продольный уклон пути должен быть не более 5, поперечный — не более 3%, скорость передвижения по прямой на шоссе — не более 15 км/ч. Для того чтобы определить, вписывается ли автопоезд в перекрестки дорог (рис. 135, а), строят график (рис. 135, б) зависимости ширины входного проезда А вх от ширины выходного проезда Авых.

На небольшие расстояния с объекта на объект краны перевозят без демонтажа по временным инвентарным и крановым путям. Наиболее экономически целесообразно перемещать без демонтажа краны с неповоротной башней, стоимость и трудоемкость монтажных работ которых значительно выше, чем кранов с поворотной башней.

По временным крановым путям краны перегоняют в такой последовательности. Инвентарные звенья временного пути укладывают в торце крановых путей и скрепляют с ними так, чтобы головки рельсов находились на одном уровне.

Рис. 135. Положение крана на перекрестке (а) и график вписываемое (6)

Кран своим ходом перегоняют на инвентарные пути и закрепляют на них рельсовыми захватами. Затем укладывают новый участок пути, кран перемещается на него, а освободившиеся звенья переносят вперед и т. д. При необходимости изменить направление движения крана устраивают криволинейный участок пути либо применяют устройства для перевода крана на пересекающиеся пути.

Краны типа КБ, оборудованные балансирными ходовым., тележками и имеющие колею и базу близких размеров, можно переводить на пересекающиеся пути с помощью следующего устройства (рис. 136). В месте разворота крана устраивают площадку с рельсами, расположенными в двух взаимно перпендикулярных направлениях. На пересечениях путей располагают короткие отрезки рельсов длиной до 2 м, которые закрепляют на жесткой плите. Для лучшей передачи нагрузки на грунте шпалы под плитой укладывают вплотную друг к другу, так чтобы образовалась подушка. Кран размещают на площадке с опорами, которые располагают над точкой пересечения путей. Ходовую тележку закрепляют рельсовыми захватами за короткий участок рельса, установленный на плите.

Перед разворотом крана плиту отсоединяют от подушки. На пересекающиеся пути каждую опору поочередно приподнимают с помощью домкратов вместе с рельсом и плитой и разворачивают на 90° до совпадения торцов рельса плиты с рельсами пересекающего пути. Затем опору крана опускают вместе с рельсом и плитой и закрепляют на подушке. После поворота всех четырех опор кран может перемещаться по перпендикулярно расположенному пути.

В процессе перемещения по перпендикулярно расположенным путям флюгера должны быть жестко зафиксированы относительно ходовой рамы. При переводе крана с открытым порталом на перпендикулярные пути боковые стойки портала должны быть связаны между собой для повышения жесткости ходовой рамы.

Читать далее: Техника безопасности при работе башенного крана

Категория: - Эксплуатация кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Доставка крана

08 апр 2016 г. |

Козловой или мостовой кран – крупногабаритный и длинномерный груз, который требует особых условий транспортировки, крепления и перевозки. Профессиональное сопровождение грузоподъемной техники складывается из нескольких составляющих: уровня квалификации механиков, возможностей вспомогательного оборудования и соблюдения технологии. Однако стандартного набора навыков не достаточно, чтобы доставка была бережной и недорогой — есть еще несколько секретов.

Способа доставки

Доставка козлового или мостового крана в любую точку России и стран зарубежья – задача, которая требует профессионального и ответственного подхода и включает 4 важных этапа: подготовку к перевозке, оформления транспортных и разрешительных документов, погрузку, перевозку, разгрузку. За процессом следит механик, имеющий аккредитацию в органах Ростехнадзора.

Доставить кран до места монтажа можно речным, железнодорожным или автомобильным транспортом. Перевозка на кораблях в нашем регионе практически не востребована. Второй вариант – доставка по железной дороге – долгое время считался самым рациональным, но сегодня он теряет популярность. Главных причины две. Во-первых, далеко не везде есть пути. Во-вторых, РЖД, являясь монополистом, устанавливает очень высокие тарифы на перевозку.

«Перевозка кранов на специализированном транспорте сокращает количество перегрузочных операций и экономит средства»

Автотранспорт – инструмент гораздо более универсальный и маневренный. Для перевозки негабаритных и тяжеловесных частей крана мы используем низкорамные платформы или бортовые прицепы.

Степень сборки

Мы перевозим крановое оборудование разобранным на отдельные элементы. Однако в профессиональной среде идут споры об эффективности этого метода. Есть мнение, что доставка укрупненных узлов кранов или кранов в сборе позволит повысить производительность труда монтажников. Высокая степень заводской готовности — проведение при изготовлении машин и агрегатов полной контрольной оборки, их опробования и наладки, а также применение для консервации масел, которые не удаляют при вводе машины в эксплуатацию — исключает проведение на монтаже ревизии оборудования. Такой подход, безусловно, сокращает трудоемкость монтажа, но в несколько раз увеличивает стоимость доставки.

«Главный фактор, влияющий на цену транспортировки, — соблюдение габарита»

Регламент перевозок устанавливают Правила перевозки грузов автомобильным транспортом. Грузы, которые по габаритам вместе с транспортным средством, превышают установленные нормы: длины 20 м вместе с прицепом, ширины 2,55 м, высоты 4 м — относятся к негабаритным. Перевозка негабарита – дело крайне затратное. В таком случае стоимость доставки может сравняться и даже превысить стоимость самого крана.

Разницу затрат на доставку и монтаж крана целиком и поэлементно несложно посчитать. В сегодняшние сложные с точки зрения экономики времена выбор очевиден.

Кстати, на эту уловку часто попадаются неопытные покупатели и организаторы тендеров, которые желают сэкономить вопреки здравому смыслу. Они выбирают поставщика с самой низкой стоимостью крана, и уже после предоплаты узнают цену доставки.

Технология перевозки

Итак, мы уже выяснили, что перевозка крана в разобранном виде – лучший способ уложиться в габарит и доставить кран быстро и недорого.

Самыми массивными и сложными в транспортировке элементами для мостового крана являются сам мост, а для козлового – еще и ноги крана. Для уменьшения длины крана, демонтируют промежуточные секции и укладывают их на платформу. Далеко не все производители грузоподъемного оборудования предусматривают такую возможность. Мы нашли оптимальный вариант: основные соединения конструируются быстроразборными, на фланцах и болтах. Это позволяет убить двух зайцев: грамотно организовать доставку и оптимизировать процесс монтажа. Тележки кранов небольшой грузоподъемности транспортируются в собранном виде, а большегрузные тележки – узлами: отдельно рама с механизмом подъема, концевые балки.

Перед перевозкой ответственный инженер или механик определяет центры тяжести транспортируемых узлов, выбирает оптимальные места и способы их строповки.

«При дальних перевозках по неидеальным дорогам трение способно нанести большой урон и привести элементы будущего крана в негодность»

Каждую деталь крана крепим к платформе специальными тросами и цепями — так мы добиваемся полной неподвижности груза в процессе движения. В качестве дополнительных амортизаторов применяем деревянные подкладки.

Еще один важный нюанс, который учитывает механик, ответственный за перевозку крана: при разукрупнении монтажных узлов крана и их размещении на платформе для транспортировки важно стремиться соблюдать порядок, обратный порядку монтажа. Так мы сэкономим пространство на месте установки крана и упростим инсталляцию. Задача эта не из легких, ведь совокупное число деталей крана может достигать 1000 штук.

Именно такие нюансы, незаметные на первый взгляд, но существенные для клиента, отличают профессионалов.

В числе постоянных партнеров ТД «УРАЛ комплект» — десятки российских и зарубежных предприятий из Казахстана, Киргизии, Беларуси, Таджикистана. Успешное сотрудничество обусловлено солидным опытом работы грамотных специалистов нашей компании, выполняющей своевременные поставки качественной продукции. Доставка крана для каждого конкретного клиента – задача со множеством переменных. Важно предусмотреть затяжные спуски и подъёмы, узость и качество покрытия федеральных трасс, особенности оборудования и, конечно, соблюсти все требования технических регламентов. Не последнюю роль играем мастерство водителя, который повезет тяжелый и сложный груз.

Умение найти эффективный способ решения целого ряда транспортных задач – то, чем мы гордимся.

www.uralkomplekt.su

Транспортирование кранов

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание кранов

Транспортирование кранов

Транспортирование крановАвтомобильные краны перемещают собственным ходом или на железнодорожной платформе.

При перемещении собственным ходом кран приводят в транспортное положение: – устанавливают поворотную раму так, чтобы стрела находилась над кабиной водителя, в зависимости от указаний инструкции по эксплуатации, опускают стрелу на опорную стойку или вывешивают над ней так, чтобы расстояние между стойками и нижней частью стрелы было не менее 150—200 мм; – опускают крюковую подвеску и закрепляют ее растяжками к буксирным крюкам шасси; – поднимают выносные опоры и надежно фиксируют их в транспортном положении; – устанавливают стабилизатор в транспортное положение; – на кранах с электрическим приводом отключают генератор, а на кранах с пневматической системой управления — закрывают кран, прекращая доступ воздуха в пнев-мосистему из тормозных баллонов шасси. При движении автомобильных кранов собственным ходом следует соблюдать все правила движения автомобилей.

При передвижении в пределах рабочей площадки стрелу опускают на стойку, рычаги управления крановыми механизмами устанавливают в нейтральное положение. По ровной рабочей площадке допускается передвижение кранов с грузом, указанным в паспорте. При этом рессоры выключают, а скорость передвижения не должна превышать 5 км/ч. Следует помнить, что высокий центр тяжести крана, большая парусность его и выступающая вперед стрела снижают устойчивость и маневренность крана.

В паспорте и инструкции по эксплуатации указана максимально возможная скорость передвижения крана по ровному прямому шоссе в сухую безветренную погоду. В реальных условиях машинист должен держать скорость движения, сообразуясь с дорожной обстановкой. При этом скорость крана должна быть на 10— 15% ниже скорости, которую мог бы развить в такой же обстановке полностью груженый базовый автомобиль.

При транспортировании крана с удлиненной стрелой с гуськом или башенно-стреловым оборудованием без демонтажа на некоторых моделях кранов применяют дополнительные тележки (рис. 154). При таком транспортировании механизм поворота должен быть расторможен.

Транспортирование крана с удлиненным и башенно-стреловым оборудованием без демонтажа допускается на расстояние до 200 км, при транспортировании на; большие расстояния или перевозке крана по железной дороге рабочее оборудование демонтируют.

Транспортирование кранов по железной дороге осуществляется в соответствии с Правилами и техническими условиями Министерства путей сообщения СССР. Обычно кран перевозят на четырехосной платформе, на которую он въезжает собственным ходом по наклонному настилу, устроенному с торцовой части платформы. Устанавливают его строго по оси желездорожной платформы, чтобы он вписывался в железнодорожный барит-и была исключена возможность его перемещения во время транспортирования.

Если кран по своим размерам вписывается в железнодорожный габарит без демонтажа стрелы, его устанавливают на железнодорожной платформе в положении, аналогичном транспортному положению при перемещении собственным ходом, сменное рабочее оборудование устанавливают рядом на козлах или деревянных подставках.

Если кран по своим размерам вписывается в железнодорожный габарит только при демонтаже стрелы, отсоединяют верхнюю часть стрелы и укладывают ее на нижнюю или же на деревянные подставки на поворотной платформе.

Если для того, чтобы кран вписался в габарит, необходимо демонтировать кабину машиниста (у машин, где этот демонтаж предусмотрен), снимают верхнюю часть кабины, предварительно Разомкнув штепсельные разъемы и сняв дверь кабины с петель. Во избежание попадания пыли и влаги к деталям электрооборудования, расположенным в кабине машиниста, сверху открытую нижнюю часть кабины закрывают брезентовым чехлом.

Под колеса укладывают деревянные брусья и прибивают их гвоздями. к настилу платформы, как показано в инструкции по эксплуатации; поворотную часть крана, шасси и стрелу крепят к платформе растяжками из отожженной проволоки диаметром 6 мм. Такими же растяжками крепят все размещенные на платформе части крана, ящики с инструментом и запасными частями.

После установки крана на платформу сливают топливо из топливных баков, жидкость из системы охлаждения, затормаживают шасси ручным тормозом, закрывают и пломбируют двери и капоты. Аккумуляторы отключают от сети, а в зимнее время их снимают и перевозят отдельно в утепленных вагонах. При длительных перевозках в осенне-зимний период кран должен быть законсервирован.

Перед транспортированием крана необходимо внимательно изучить соответствующие разделы инструкции по эксплуатации и строго их выполнять.

На дальние расстояния краны транспортируются по железной дороге, а с одного объекта на другой — на трейлере (гусеничные краны) или без трейлера (пневмоколесные краны) на прицепе к тягачу или автомобилю. При этом двухосные пневмоколесные краны могут перемещаться со скоростью до 40 км/ч, а более тяжелые трех- и четырехосные краны — до 20 км/ч.

Пневмоколесные краны на собственном ходу передвигаются со скоростью 6—15 км/ч/автомобильные и на спецшасси — до 50 км/ч.

При транспортировании по железной дороге кран, установленный на платформе соответствующей грузоподъемности, должен вписываться в габарит подвижного состава по ГОСТ 9238—59.

Усредненные затраты на перебазирование, монтаж и демонтаж стреловых кранов

Таблица 1

Многие автомобильные, гусеничные и пневмоколесные краны при погрузке на подвижной состав вписываются в габарит без разборки, другие — с частичной разборкой. Стрелу крана в зависимости от ее размеров можно снять и погрузить на платформу или оставить подвешенной на кране. В последнем случае стрела своим верхним концом должна располагаться над козлами, установленными на вспомогательной платформе. При погрузке кран может въезжать на железнодорожную платформу собственным ходом с ее торца по наклонной плоскости (с углом наклона 10—15°) или же его грузят с помощью другого грузоподъемного средства. Колеса платформы при въезде крана должны быть надежно заторможены башмаками, а сама платформа оборудована прочным трапом.

На платформе кран располагают симметрично ее продольной оси, а центр тяжести крана должен находиться близко к середине платформы. При наличии опор (аутригеров) кран устанавливают на них и, кроме того, надежно крепят расчалками из проволоки диаметром не менее 6 мм. Окна кабины крана желательно защитить картонными или фанерными листами. Двери должны быть заперты и запломбированы. После, погрузки крана борта железнодорожной платформы нужно поднять. Для предотвращения возможных перемещений крана по платформе под его колеса или гусеницы спереди и сзади подкладывают шпалы или брусья.

Железнодорожные краны на дальние расстояния транспортируют в нерабочем состоянии в составе поезда.

Если железнодорожный кран направляется к месту работы без занятия перегона, то он может передвигаться собственным ходом при условии, что стрела установлена вдоль пути и опущена. При необходимости занятия перегона для переезда к месту работы кран должен перемещаться лишь локомотивом, а стрела при этом должна быть опущена на буферную платформу.

Читать далее: Основные сведения о системе предупредительного ремонта кранов

Категория: - Техническое обслуживание кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

1.2. Подъемно-транспортное оборудование промышленных зданий

Грузы (сырье, готовая продукция, оборудование при монтаже и демонтаже) внутри промышленных зданий перемещают с помощью подъемно-транспортного оборудования, нередко называемого «внутрицеховым транспортом». Вид транспорта влияет на конструкции и объемно-планировочное решение промышленного здания. Правильный выбор подъемно-транспортного оборудования в значительной мере предопределяет строительные технико-экономические показатели промышленного здания.

Внутрицеховой транспорт подразделяют на две группы:

а) транспорт периодического действия;

б) транспорт непрерывного действия.

К первой группе относят: напольный безрельсовый и рельсовый транспорт (автокары, автопогрузчики и т.п.), подвесной транспорт (тали, кошки, подвесные краны и т. п.), сюда также входят мостовые и другие виды кранов; ко второй – конвейеры всех видов, пневматический и гидравлический транспорт.

Выбор того или иного вида внутрицехового транспорта зависит от технологического процесса, характера грузов, необходимости модернизации процесса производства. Целесообразно применять такие виды транспорта, которые мало влияют на объемно-планировочное и конструктивное решения промышленного здания, т.е. отказываться, где возможно, от применения мостовых кранов и тех видов транспорта, которые затрудняют модернизацию технологического процесса. Отдается предпочтение напольному безрельсовому подвесному, конвейерному, пневматическому и гидравлическому транспорту.

Проектирование и монтаж подъемно-транспортного оборудования производственных зданий осуществляют инженеры – специалисты в этой области. Поэтому в данном курсе дается описание только такого подъемно-транспортного оборудования, которое влияет на объемно-планировочное решение здания и решение его конструкций, т.е. талей, подвесных, мостовых и специальных кранов.

Тали. Тали выполняют с ручным приводом или электроприводом, стационарными и передвижными, с открытыми и закрытыми кабинами и без них (рис. 1.11, а-е).

Кошка представляет собой таль, закрепленную на тележке, которая может передвигаться по нижней полке двутавровой балки (монорельсу) при помощи ручной цепной передачи. Монорельс подвешивают к нижнему поясу несущих конструкций покрытия (рис. 1.12). Кошки бывают двух типов. У одних тали подвешивают к тележке, имеющей четырехколесный механизм передвижения, грузоподъемность таких кошек 0,5-3 т; у других – подъемный механизм и тележка представляют собой одно целое, грузоподъемность таких кошек 1-10 т (рис. 1.13).

Рис. 1.12. Крепление монорельса: а – к нижнему поясу железобетонной балки: б – к наклонной стальной балке: 1 – монорельс ; 2 – нижний пояс железобетонной балки; 3 – стальная балка; 4 – подвеска

Рис. 1.13. Механизмы малой грузоподъемности: а – кошка с червячным подъемным механизмом и меха низмом передвижения; б – тали электрические передвижные грузоподъемностью 1, 2 и 3 т: 1 – ходовые колеса; 2 – тяговое колесо механизма передвижения; 3 – тяговое колесо подъемного механизма; 4, 5 – тяговые калиброванные цепи; 6 – цепной блок с траверсой и крюком; 7 – механизм подъема; 8 – тележка с механизмом передвижения; 9 – обойма с крюком; 10 – кнопочный аппарат управления

Тали электрические, или тельферы, выполняют грузоподъемностью 0,125-10 т высотой подъема груза до 18 м. Они отличаются от кошек тем, что подъем груза и передвижение тали с грузом вдоль монорельса осуществляют посредством электрического механизма. Управление производится дистанционно или из кабины.

Тали состоят из трех основных узлов: механизмов подъема, тележки с механизмом передвижения и обоймы с крюком (см. рис. 1.13, б)

Кошки и тали обслуживают лишь узкую полосу рабочего пространства вдоль монорельса (см. рис. 1.11, ж), в этом их недостаток.

Подвесные краны. Подвесные краны (кранбалки) применяют при пролетах зданий до 30 м и небольшой массе поднимаемого груза ( до 10 т). Они состоят из основной двутавровой стальной балки, снабженной на концах катками, которые движутся по нижней полке стальных балок (рельсов), подвешенных к несущим элементам покрытия (рис. 1.14, а). Во избежание перекосов подвесного крана в плане катки устанавливают на базе, жестко связанной с основной балкой. По нижней полке основной балки движется электрическая таль. Подвесные краны позволяют перемещать грузы вдоль пролета цеха и поперек него, охватывая таким образом всю рабочую площадь.

На рис 1.14, б показано конструктивное решение подвесного крана. Крепление рельсов подвесных кранов к несущим конструкциям покрытий осуществляют так же, как монорельсов для талей. Основные параметры подвесных кранов и их привязка к разбивочным осям зданий пролетами 12, 18 и 24 м приведены на рис. 3.5.

Мостовые краны. В одноэтажных промышленных зданиях мостовые краны – наиболее распространенное средство транспорта. Они просты в управлении и обладают несложной системой электропитания. Однако при применении мостовых кранов увеличивается высота здания и усложняется его конструктивное решение, (рис. 1.16, г). Грузоподъемность мостовых кранов достигает 630 т, а пролеты – 50 м. Мостовые краны имеют крюк или снабжаются грейферами, грузовыми электромагнитами, лапами и другими специальными грузозахватными устройствами.

Мостовые двухбалочные краны (рис. 1.16) могут быть малой грузоподъемности – до 5 т, средней – до 50 т, большой – до 250 т и более. Краны грузоподъемностью 15–500 т снабжают двумя крюками, один из которых имеет большую грузоподъемность (механизм главного подъема), а другой – меньшую (механизм вспомогательного подъема). Условное обозначение грузоподъемности крана с двумя крюками – 30/5 т, что означает: механизм главного подъема рассчитан на 30 т, а вспомогательного – на 5 т.

Мостовой кран состоит из моста, поставленного на катки, и тележки с механизмами подъема и передвижения. Мост крана выполняют из двух или четырех стальных балок или ферм, которые соединяют между собой попарно поперечными связями. Тележка состоит из стальной рамы с колесами, ее устанавливают на рельсы, которые уложены по верхним поясам средних балок или ферм моста. На тележке располагают механизмы для вертикального перемещения груза, перемещения тележки вдоль моста – поперек пролета здания и перемещения крана вдоль пролета здания.

Мостовой кран перемещается вдоль цеха по рельсам, уложенным на подкрановые балки, которые опираются на консоли колонн каркаса или пилястры стен. Все механизмы мостового крана имеют самостоятельные электродвигатели. Управление механизмами крана сосредоточено в кабине крановщика, которую подвешивают к мосту крана или размещают на грузовой тележке. Электродвигатели кранов питаются током посредством троллейных проводов, которые подвешивают к подкрановым балкам или несущим конструкциям покрытия. При расположении троллейных проводов вдоль пролета между габаритом крана и покрытием свободное пространство должно быть 100 мм (рис. 1.16, г).

Мостовые краны в зависимости от интенсивности их работы разделяют на краны весьма тяжелого непрерывного действия, весьма тяжелого, тяжелого, среднего и легкого режимов работы. Режим работы крана определяют продолжительностью его работы в единицу времени эксплуатации цеха.

К кранам весьма тяжелого непрерывного действия, весьма тяжелого и тяжелого режимов работы (коэффициент использования 0,8–0,4) относят, например, краны, транспортирующие расплавленный металл. Их используют главным образом в металлургии (мартеновские, конвертерные, литейные, прокатные и другие цехи).

Краны среднего режима работы (коэффициент использования около 0,25) наиболее распространены. Их применяют в механосборочных цехах, на заводах сборного железобетона и в ряде других производств.

Краны легкого режима работы (коэффициент использования около 0,15) предназначены только для монтажа, ремонта и демонтажа оборудования.

В случаях, когда промышленные здания оборудуют мостовыми кранами с тяжелым режимом работы, для их ремонта без перерыва в работе вдоль крановых путей устраивают проходы размером 400x1800 мм (рис. 1.17, а). Доступ в кабину крана осуществляют с посадочных площадок, которые закрепляют на колоннах каркаса (рис. 1.17, б.)

Металлургические мостовые краны представляют собой особую группу мостовых кранов, включающую: мульдо-магнитные, завалочные, литейные, краны для раздевания слитков, колодцевые, краны с лапами, ковочные и закалочные.

Мульдо-магнитные краны применяют в сталеплавильных цехах. Они обычно имеют тележку с двумя подъемными лебедками: одну для мульдового захвата (на 3–4 мульды) 1 и другую для магнита загрузки скрапа). Грузоподъемность таких кранов составляет 10/5 т при пролетах крана 10,5-31,5 м (рис. 1.18, а) или при пролетах здания 12 и 36 м.

Рис. 1.18. Металлургические мостовые краны: а – мульдо-магнитный; б – завалочный; в – кран для раздевания слитков; г – колодцевый; д – литейный; е – кран с лапами; ж – ковочный

Завалочные краны применяют для загрузки мартеновских, медеплавильных и других печей. К раме тележки этого крана прикреплен свешивающийся вниз каркас, внутри которого установлен вертикальный стержень с подвешенным к нему хоботом с площадкой, на которой установлены механизмы перемещения с кабиной крановщика. Концом коромысла кран захватывает из соседнего пролета загруженную шихтой мульду. Перемещаясь вдоль пролета и поворачивая хобот в горизонтальной плоскости на 180°, кран переносит мульду к печи. После этого тележка передвигается по мосту крана и заводит хобот с мульдой в печь, где переворачивает мульду вокруг горизонтальной оси и таким путем опорожняет ее. Грузоподъемность таких кранов 20/3 и 20/5 т при пролетах 16 и 20 (рис. 1.18, б).

Назначение кранов для раздевания слитков – выжимание слитков из изложниц. Каркас, свисающий с тележки этого крана, оборудован механизмом с клещами. Изложницу захватывают клещами за приливы и приподнимают, после чего слиток выталкивают из нее вертикальным стержнем, связанным с гидравлическим или винтовым механизмом. Грузоподъемность таких кранов 20/15–75/25 т при силе давления на слиток 175–400 т при пролетах 25 и 27 м (рис. 1.18, в).

Краны с лапами служат для перемещения слитков металла в разогретом состоянии. Они имеют грузовую траверсу с управляемыми (отклоняющимися) лапами. Тележка – вращающаяся с жестким или гибким подвесом траверсы. Грузоподъемность лап – 7,5 или 15 т при пролетах 28 или 31 м (рис. 1.18, е).

К специальным кранам относят консольно-поворотные краны, устанавливаемые на специальные колонны (рис. 1.19, а) или на стены (рис. 1.19, б). Их применяют для обслуживания отдельных агрегатов и для разгрузки мостовых кранов. Грузоподъемность кранов, устанавливаемых на колоннах, достигает 1 т, а пристенных кранов – 5 т. Угол поворота крана 180°.

Рис. 1.19. Специальные краны: а – консольный на колонне; б – консольно-настенный; а – консольно-настснный передвижной; г – трехпутный штабелер

Консольно-катучие краны (рис. 1.19, в) перемещаются по трем подкрановым рельсам. Один рельс укрепляют на горизонтальной стальной подкрановой балке двутаврового сечения. Два других рельса прикрепляют к двум подкрановым балкам с горизонтально- расположенными стенками; эти две подкрановые балки воспринимают горизонтальные усилия, вызванные моментом, опрокидывающим кран. Грузоподъемность таких кранов в пределах 10 т при высоте подъема груза до 10 м.

Краны-штабелеры (рис. 1.19, г) имеют грузовую тележку с жесткой колонной, по которой перемещается каретка с вилочным захватом. Колонна может быть поворотной и телескопической. Краны-штабелеры бывают мостовыми или подвесными, с управлением с пола или из кабины. Они предназначены для обслуживания складов, имеют грузоподъемность 0,2–5 т и пролет 5–23 м.

Козловые краны (рис. 1.20) обычно используют для работы на открытых площадках или внутри промышленных зданий. Такие краны упрощают конструктивную схему здания и освобождают от крановой нагрузки вертикальные несущие конструкции здания, но требуют несколько большие площади для их расположения. Кроме того, козловые краны требуют принятия особых мер безопасности, поскольку они передвигаются по полу, где находятся люди.

Рис. 1.20. Расположение козлового крана в одноэтажном промышленном здании

Козловые краны состоят из передвижного моста, установленного на высоких опорах, по которому перемещаются тали, грузовая тележка, поворотный кран или иное грузоподъемное устройство. Пролеты козловых кранов могут быть > 100 м, а грузоподъемность – до 500 т. Управление с пола или из кабины.

Размещение мостовых кранов. Можно в одном пролете здания расположить несколько мостовых кранов или других грузоподъемных устройств. Если потребное число мостовых кранов не удается разместить в одном ярусе, их размещают в двух или трех ярусах (рис. 1.21, а). При изготовлении в больших пролетах громоздких, но сравнительно легких изделий и при необходимости большого числа транспортных операций применяют краны небольшого пролета. При этом подкрановые балки одним концом подвешивают к несущим конструкциям покрытия (рис. 1.21, б). Если необходима одновременная работа на одной и той же площади нескольких кранов, то ниже мостовых кранов располагают консольно-катучие или консольные краны (рис. 1.21, в).

Рис. 1.21. Расположение мостовых кранов в промышленных зданиях: а – двухъярусное; б – подвеска крановых путей в середине пролета ферм; в – подвеска под мостовым краном катучих консольных кранов; г – зависимость между пролетами зданий и пролетами мостовых кранов

Для свободного перемещения крана и целесообразного использования пространства размеры подъемно-транспортного оборудования и размеры здания должны быть взаимоувязаны. Пролеты мостовых кранов в зависимости от пролетов зданий должны соответствовать величинам, показанным на рис. 1.21, г. Краны грузоподъемностью до 50 т относят к первой группе, свыше 50 т – ко второй.

Краны с магнитами на траверсе грузоподъемностью 20 т и более, а также краны для раздевания слитков и краны колодцевые всех грузоподъемностей относят к кранам второй группы. При установке на одном общем подкрановом пути двух или более мостовых кранов разной грузоподъемности пролет выбирают по крану наибольшей грузоподъемности.

При расположении мостовых кранов в одном пролете здания в два яруса пролет крана нижнего яруса может быть меньше пролета крана верхнего яруса на величину, кратную 0,5 м.

Для каждого пролета здания установлен лишь один основной пролет крана, отличный от пролета здания на 1,5 м для кранов первой группы и на 2 м для кранов второй группы. При наличии прохода (с одной или двух сторон) вдоль подкрановых путей мостовых кранов первой группы установлен размер пролета крана, отличающийся от размера пролета здания на 2 м. Пролет здания связан с пролетом крана зависимостью

L = Lк + 2b,

где Lк – пролет крана; b – расстояние между разбивочной осью колонны здания и осью подкранового рельса. Величину в принимают в зависимости от грузоподъемности мостового крана, режима его работы, наличия проходов и др.

При кранах грузоподъемностью до 50 т b = 750 мм, а при кранах грузоподъемностью более 50 т b = 1000 мм и более, но кратно 250 мм. Значение b в зависимости от наличия проходов по подкрановым путям приведено на рис. 1.21, г.

Площадь цеха, в пролете которого расположен подвесной мостовой или козловый кран, полностью не может быть ими обслужена, так как крюк подъемных механизмов не доходит при крайнем положении тележки до подкрановых балок. Крюк при крайнем положении мостового крана не доходит и до торцевой стены пролета.

Таким образом, остается площадь цеха, не обслуживаемая краном. Эти площади называют мертвыми зонами. Ширина мертвой зоны увеличивается с увеличением грузоподъемности крана, площадь ее по отношению к площади цеха уменьшается с увеличением пролета крана.

Подвесные мостовые краны, мостовые опорные краны, консольные краны передают на несущие конструкции здания вертикальные и горизонтальные нагрузки. Вертикальные нагрузки складываются из собственной массы (веса) крана, наибольшей допускаемой массы (веса) перемещаемого груза при наиболее неблагоприятном расположении тележки, т.е. в крайнем положении к подкрановой балке. Горизонтальные нагрузки возникают в результате торможения крана в целом (нагрузка вдоль пролета) и торможения тележки (нагрузка поперек пролета).

Для восприятия конструкциями здания горизонтальных сил, вызываемых подъемно-транспортным оборудованием, предусматривают конструкции – «связи» (рис. 1.22), обеспечивающие необходимую жесткость конструктивной системы здания (связи в плоскости вертикальных несущих конструкций вдоль пролета и развитие горизонтальных элементов подкрановых балок или устройство тормозных ферм для восприятия горизонтальных сил поперек пролета).

Рис. 1.22. Схемы горизонтальных нагрузок, возникающих при движении крана: а, б – вдоль здания; в, г – поперек здания

studfiles.net

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)