|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Подготовка к шабрению. Шабрение поверхности деталей инструмент применяемый принцип шабрения

Шабрение поверхностей металла | Слесарные работы

Шабрение применяется в инструментальном производстве, как окончательный процесс обработки незакаленных поверхностей. Этому виду обработки подвергаются очень многие поверхности измерительного инструмента, приборов и станочных приспособлений. Широкое применение шабрения объясняется особыми качествами полученной после него поверхности.

- Шаброванная поверхность в отличие от шлифованной или полученной притиркой абразивами, более износостойка, потому что не имеет шаржированных в ее поры остатков абразивных зерен, ускоряющих процесс износа.

- Шаброванная поверхность лучше смачивается и дольше сохраняет смазывающие вещества, благодаря наличию так называемой «разбивки» этой поверхности, что также повышает ее износостойкость и снижает величину коэффициента трения обработанной поверхности.

Характер шаброванной поверхности позволяет использовать самый простой и наиболее доступный метод оценки ее качества - по числу пятен на единицу поверхности.

Методы шабрения

Правильную плоскость при шабрении можно получить тремя различными методами: 1) пришабриванием к контрольной плите; 2) совмещением граней; 3) методом трех плит.

Пришабриванием к контрольной плите

Наименее точным является первый метод. Однако он прост и пригоден для получения шаброванных поверхностей 2 и 3 классов точности. Метод состоит в окрашивании обрабатываемой поверхности с помощью контрольной плиты, а затем в удалении окрашенных мест шабером до такого состояния, когда при соприкосновении с контрольной плитой поверхность будет окрашиваться равномерно.

Фиг. 15. Метод совмещения граней при шабрении

Совмещением граней

Второй метод применяют при шабрении рабочих граней деталей прямоугольно-призматической формы. Согласно этому методу требуется, чтобы боковые, нерабочие грани детали были предварительно обработаны. Шабрение начинается с взаимной пригонки двух рабочих граней (фиг. 15, а). Затем шаброванные грани совмещаются друг с другом (фиг. 15, б). Такое совмещение позволяет одновременно проверять обе шаброванные поверхности одной и той же контрольной плитой. По окончании данного цикла переходов процесс повторяется (фиг. 15, в).

Шабрение по методу совмещения граней дает более точные плоскости и гарантирует их перпендикулярность боковым сторонам детали. Если же требуется пришабрить грани деталей параллельно противоположным граням, можно применить этот же метод. Процесс обработки в этом случае будет вестись между двумя контрольными плитами.

Фиг. 16. Метод трех плит

Методом трех плит

Третий метод - метод трех плит является самым точным и дает возможность получать правильные плоскости независимо от точности проверочного инструмента. Он состоит в следующем. Каждой из трех обрабатываемых плит присваивается порядковый номер. Если пришабрить плиту с номером 1 и плиту с номером 2 друг к другу, снимая для этой цели металл с поверхностей обеих плит (фиг. 16, а), то шаброванные поверхности могут оказаться и не плоскими. Скорее всего одна из них будет выпуклой, а другая - вогнутой, несмотря на то, что пятна на них могут расположиться равномерно. Чтобы обнаружить, а затем и исправить подобные отклонения от правильной плоскости, поверхность плиты 3 пришабривают, пользуясь для проверки на краску плитой 1 (фиг. 16, б). Тогда поверхность плиты 3 получит такую же форму, что и поверхность плиты 2 со всеми теми же отклонениями от идеальной плоскости.

Поскольку в результате этого получаются две совершенно одинаковые поверхности плит 2 и 3, их можно приложить друг к другу (фиг. 16, в) и тогда все отклонения станут явными. Снимая по возможности равномернее металл с выступающих частей обеих плит и таким образом пришабривая их друг к другу, мы еще более приблизимся к образованию правильных плоскостей. Теперь можно использовать одну из плит, например плиту 2, в качестве контрольной и пришабрить пю ее поверхности сначала плиту 1 (фиг. 16, г), а затем и плиту 3 (фиг. 16, д). Так снова окажутся у плит 1 и 3 две одинаковые поверхности, но уже более точные, чем в первом случае. Накладывая их вновь друг на друга (фиг. 16, е), можно таким же образом обнаружить отклонения этих поверхностей от идеальной плоскости. Повторяя такой цикл обработки, мы все больше будем приближаться к геометрически правильной плоскости на всех трех плитах.

Похожие материалы

www.metalcutting.ru

Шабрение и инструмент для шабрения

Шабрение и инструмент для шабрения

Что такое шабрение?

Шабрение — это процесс получения требуемой по условиям работы точности форм, размеров и относительного положения поверхностей для обеспечения плотного прилегания или герметичности соединения. При шабрении производится срезание тонких стружек с неровных поверхностей, предварительно уже обработанных процессами резания напильником или другим режущим инструментом.

Какими инструментами выполняется шабрение?

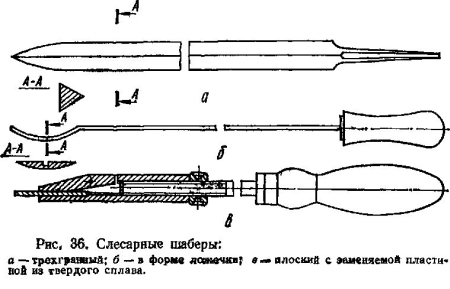

Шабрение выполняется инструментами, называемыми шаберами. Для изготовления шаберов используют инструментальные углеродистые стали У10, У10А, У12, У12А, легированную сталь Х05, а также твердосплавные пластины, вставляемые в стальные державки. Бывшие в употреблении и вышедшие из строя трехгранные или плоские напильники после соответствующего шлифования могут также выполнять роль шаберов. 233. Назвать виды шаберов.

Различают шаберы ручные и механические, причем они могут быть плоские односторонние и двухсторонние, цельные и со вставленными пластинками, трехгранные цельные и трехгранные односторонние, полукруглые односторонние и двухсторонние, ложкообразные и универсальные (рис, 36).

Слесарные шаберы

Слесарные шаберы Какие инструменты, кроме шаберов, используются при шабрении?

При шабрении используются чугунные плиты для проверки поверхностей плоских деталей на краску, плоские и трехгранные линейки для проверки плоскостности поверхности, призмы, плиты в виде прямоугольного параллелепипеда, контрольные валики, щупы и другие инструменты для контроля качества шабрения и притирки. Кроме упомянутых инструментов, следует применять щетки и обтирочные материалы.

Из каких частей состоит универсальный шабер?

Универсальный шабер состоит из заменяемой пластины (рабочая часть шабера), корпуса, прихвата, винта и рукоятки.

В каких случаях используется шабрение?

www.domoslesar.ru

Назначение шабрения и область его применения

Назначение шабрения и область его применения

Назначение шабрения и область его применения Категория:

Шабрение, притирка и др.

Назначение шабрения и область его применения

Назначение шабрения и область его применения Шабрение — операция окончательной обработки резанием поверхностей, состоящая в снятии очень тонких стружек металла путем соскабливания с помощью режущего инструмента, называемого шабером. К шабрению прибегают в тех случаях, когда необходимо получить гладкие трущиеся поверхности, обеспечить плотное прилегание сопряженных поверхностей, лучшую отделку и точные размеры деталей машин.

Производят шабрение как прямолинейных, так и криволинейных поверхностей, например плоскостей направляющих станин металлорежущих станков, поверхностей подшипников, деталей приборов, а также различных инструментов и приспособлений, таких, как поверочные плиты, линейки, угольники, и др.

Для определения, какую именно часть поверхности необходимо шабрить, деталь пришабриваемой поверхностью кладут на контрольную плиту, покрытую тонким слоем краски, и с легким нажимом перемещают по ней в различных направлениях. При этом выступающие места пришабриваемой поверхности покрываются пятнами краски; эти места и подлежат шабрению.

За один проход шабером снимается слой металла толщиной 0,005—0,07 мм; при среднем давлении на шабер толщина стружки составляет не более 0,01—0,03 мм.

Припуски на шабрение устанавливают в зависимости от размеров обрабатываемых плоскостей или диаметра обрабатываемых внутренних поверхностей.

Так же как и опиливание, шабрение является одной из наиболее распространенных слесарных операций. Это Еесьма трудоемкий и утомительный процесс, выполняемый, как правило, квалифицированными слесарями. В практике слесарных и слесарно-сборочных операций объем шабровочных работ достигает 20—25%. Поэтому вопрос повышения производительности труда при шабрении имеет большое значение.

Повышение производительности процесса шабрения может идти по следующим направлениям:1) усовершенствование применяемых приемов работы, а также конструкций шаберов, вспомогательных приспособлений и т. п.;2) уменьшение припусков на шабрение и частичная замена процесса шабрения механической обработкой;3) механизация процесса шабрения путем применения специальных механизированных инструментов и приспособлений.

Читать далее:

Инструмент и приспособления для шабрения

Статьи по теме:

pereosnastka.ru

Приемы шабрения

ДОМАШНИЙ СЛЕСАРЬ

Подготовленную к шабрению деталь в большинстве случаев закрепляют в тисках; детали среднего веса часто шабрят непосредственно на верстаках без дополнительного крепления или устанавливают в приспособлениях, поверхности тяжелых и громоздких деталей шабрят на месте.

Как правило, шабрение производится в три этапа.

Первый этап — черновое шабрение — начинается с удаления следов инструмента после механической обработки на выступающих частях поверхности, обнаруженных при контроле. Работа производится шабером с широким режущим лезвием (ширина шабера не должна превышать 20—25 мм, так как в противном случае слесарь быстро утомляется и его производительность падает. Длина рабочего хода шабера 15—20 мм: толщина стружки, снимаемой за один проход, 0,01—0,03 мм. Черновое шабрение считается законченным, когда вся пришабриваемая поверхность при нанесении на нее краски покроется крупными пятнами.

На втором этапе — получистовом — производится более точное шабрение. Поверхность обрабатывают шабером шириной не более 12—15 мм при длине рабочего хода 7—12 мм. Толщина снимаемой стружки не превышает 0,005—0,01 мм. После этого перехода число пятен на пришабриваемой поверхности должно быть от 8 до 16 на площади 25 х 25 мм2.

Третий этап — чистовой. На нем осуществляется окончательная отделка поверхностей. Ширина шабера от 5 до 12 мм; шабрение ведется мелким штрихом (длина рабочего хода шабера 3—5 мм). После третьего перехода пришабриваемая поверхность должна иметь на квадрате 25 х 25 мм2 от 20 до 25 пятен. Для получения большей чистоты поверхности следует при обратном ходе несколько приподнимать шабер.

Во время шабрения (каждый раз после удаления шабером покрытых краской мест) поверхность детали очищают щеткой и тщательно вытирают сухой тряпкой. Деталь пришабриваемой прверхностью снова накладывают на окрашенную поверочную плиту, снимают и вновь шабрят образовавшиеся пятна. Так продолжают до тех пор, пока количество пятен на пришабриваемой поверхности не достигнет установленной нормы.

Шабрение плоскостей. При шабрении плоскости шабер, удерживаемый правой рукой за рукоятку, устанавливают под углом 20—30° к пришабриваемой поверхности; левой рукой нажимают на конец шабера вблизи режущей кромки и двигают его вперед (рабочий ход) и назад (холостой ход).

Вначале процесса шабрения приступают к так называемой разбивке больших пятен. Прием осуществляется сильными движениями шабера, соскабливающего стружку с окрашенных мест. Поверхность очищается от стружки и снова проверяется на краску, после чего процесс шабрения повторяется. Когда пятна расположатся на поверхности равномерно, разбивку заканчивают и приступают к увеличению количества пятен, соскабливая все появляющиеся после проверки по плите или линейке окрашенные места. Очевидно, что каждое последующее снятие стружки будет уменьшать высоту неровностей, которые будут делиться на несколько менее высоких выступов; общее число их будет увеличиваться. При этом направление рабочего хода шабера каждый раз изменяется, так что следы шабера от предыдущего прохода пересекаются со следами последующего шабрения под углом примерно 45—90°, а площадки, образуемые штрихами, имеют вид ромбиков или квадратиков.

Для придания пришабриваемой поверхности декоративного вида иногда на ней наносится так называемый «мороз» различной формы — симметрично расположенные клеточки или полоски.

Весьма рациональным следует считать применяемый многими слесарями метод ручного шабрения «на себя». При обычном способе ручное шабрение ведется передвижением шабера обеими руками «от себя». При способе «на себя» шабер берут за среднюю часть (стержень) обеими руками в обхват и устанавливают лезвием к обрабатываемой поверхности под углом 65—75°, а не 20—30°, как при шабрении «от себя»; верхняя же часть шабера, оканчивающаяся деревянной рукояткой, упирается в плечо работающего. Шабер при этом является как бы рычагом с центром вращения в точке соприкосновения шабера с плечом работающего. При таком методе шабрения значительно улучшается качество обработанной поверхности, так как совершенно исключается возможность «дробления» часто наблюдающегося при шабрении «от себя». Это объясняется тем, что вследствие увеличенной длины (до 450—550 мм) шабер при шабрении «на себя» пружинит, благодаря чему лезвие его плавно врезается и металл и также плавно выходит из зоны резания. При шабрении же «от себя» шабер при рабочем ходе обычно сильно врезается в металл, и в конце каждого штриха остаются заусенцы, которые затем приходится удалять дополнительным пришабриванием.

Шабрение плоскостей, расположенных под острыми углами. Примером такой обработки может служить шабрение направляющих типа «ласточкин хвост». В этом случае применяют шаберы, режущая часть которых имеет некоторую кривизну и специальную заточку.

Для правильной обработки направляющих нужно иметь трехгранные линейки, а также «каретку» (ползун) с хорошо пришабренным нижним основанием. С помощью каретки производят шабрение крайних горизонтальных направляющих плоскостей, их окрашивают по нижнему основанию «каретки», на которое нанесена краска. Затем шабрят наклонные направляющие под трехгранную поверочную линейку.

Шабрение плоскостей, сопряженных под острыми или тупыми углами, можно производить, пользуясь поверочными призмами. В данном случае проверка пришабриваемой поверхности на краску производится по скосу призмы, установленной на плите.

Шабрение криволинейных поверхностей. К группе деталей с криволинейными поверхностями, которые слесарю приходится часто шабрить, относятся вкладыши подшипников, втулки, гильзы и т. п. Их шабрят трехгранным шабером и проверяют по валу. Вначале поверочный вал покрывают тонким и равномерным слоем краски и укладывают на нижний вкладыш подшипника. Затем на этот вал накладывают верхний вкладыш и равномерно с угла на угол с помощью гаек затягивают крышку подшипника так, чтобы вал с некоторым усилием можно было повернуть в подшипнике вправо и влево на 2—3 оборота. После этого подшипник разбирают и шабрят окрашенные места вначале нижнего, а затем верхнего вкладыша, перемещая шабер по окружности вкладыша.

В процессе шабрения трехгранный шабер следует наклонять к поверхности под таким углом, чтобы стружку снимала средняя часть его режущей кромки. Образующиеся при этом штрихи от шабера на поверхности детали должны иметь форму четырехугольника или ромба. В зависимости от конфигурации и положения вкладыша рабочее движение шабера может быть направлено в правую и левую сторону. Угол резания р при грубом шабрении трехгранным шабером обычно составляет 70—75°, а при чистовом — около 120° Увеличение угла резания при отделке позволяет снимать очень тонкую стружку.

При обработке вкладышей подшипников шабрение с периодическим окрашиванием поверхности вкладыша по поверочному валу ведут до тех пор, пока пришабриваемая поверхность не будет равномерно покрываться пятнами краски на площади не менее 3/4 поверхности вкладыша.

Итак, вы приобрели массивную доску для покрытия пола, теперь следует ознакомиться с способами ее укладки на пол. Ведь правильно уложенная массивная доска обеспечит вам красивый и надежный пол на долгое …

Какой должна быть ванная комната для ребенка? В первую очередь, безопасной, интересной и оригинальной. На это следует ориентироваться, выбирая не только мебель и аксессуары, но и сантехнику для детского санузла. …

На что обратить внимание при оформлении кухни? Привычная обстановка кухни может надоедать. Тогда появляется желание изменить ее. Для этого приобретаются кухни Киев, но мебели недостаточно. Необходимо правильно оформить окно, подобрать …

msd.com.ua

Подготовка к шабрению - Шабрение, притирка и др.

Подготовка к шабрению

Подготовка к шабрению Категория:

Шабрение, притирка и др.

Подготовка к шабрению

Подготовка к шабрению Перед шабрением поверхность очищают от грязи, промывают керосином и протирают. Затем с помощью поверочной линейки и щупа определяют величину износа поверхности.

При значительном износе (выработке) поверхности (от 0,5 мм и выше на длине 1 м) обработку под шабрение производят строганием или фрезерованием на станках. В ряде случаев предварительная обработка поверхности выполняется опиливанием. Поверхность считается подготовленной к шабрению, если при наложении на нее лекальной линейки образуется ровный просвет не более 0,05—0,06 мм.

Окрашивание поверочного инструмента. Выше было сказано, что шабрение выполняется по краске, наносимой на поверочную плиту или линейку. Лучшими красками следует считать берлинскую лазурь, железный сурик и голландскую сажу. Перед употреблением краску растирают в мельчайший порошок и разводят на машинном масле. Рабочие поверхности плиты или линейки тщательно протирают масляной тряпкой и насухо вытирают, после чего покрывают тонким и равномерным слоем краски. Рабочую поверхность поверочной плиты, покрытую краской, накладывают на пришабриваемую поверхность детали и с легким нажимом перемещают плиту в разных направлениях 2—3 раза. При шабрении небольших деталей, напротив, деталь пришабриваемой поверхности кладут на поверочную плиту и перемещают по ней таким же образом. На хорошо подготовленной поверхности окрашенные выступы располагаются но всей площади, на плохо подготовленной — густо окрашиваются отдельные большие участки и наряду с этим кое-где образуются слабо окрашенные пятна; наконец, на очень плохо подготовленной поверхности окрашиваются всего лишь две-три точки. После проверки поверхности детали на краску можно приступить к шабрению. Процесс шабрения заключается в постепенном снятии металла с окрашенных мест.

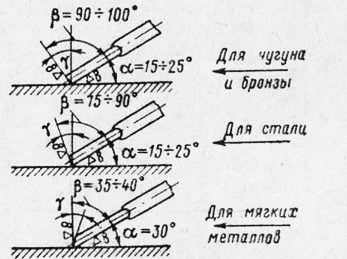

Заточка и заправка (доводка) шаберов. Углы заточки режущих граней шаберов выбирают в зависимости от характера работы и материала пришабриваемой детали.

Наиболее распространенным углом заострения является р=90° (рис. 1). При установке такого шабера под углом а = 15-^25°^ легко соскабливается металлическая стружка, шабер излишне не врезается в металл и не проскальзывает.

Большое значение имеет правильный выбор формы режущего лезвия шабера. Наиболее рациональной является выпуклая форма, которую рекомендуется очерчивать дугой радиуса 30—40 мм для получистового шабрения и дугой радиуса 40—55 мм — для чистового шабрения. При отсутствии такого закругления шабер соскабливает металл всем лезвием, что требует приложения больших усилий. Кроме того, острые углы шабера при малейшем отклонении его в сторону врезаются в металл и затрудняют работу.

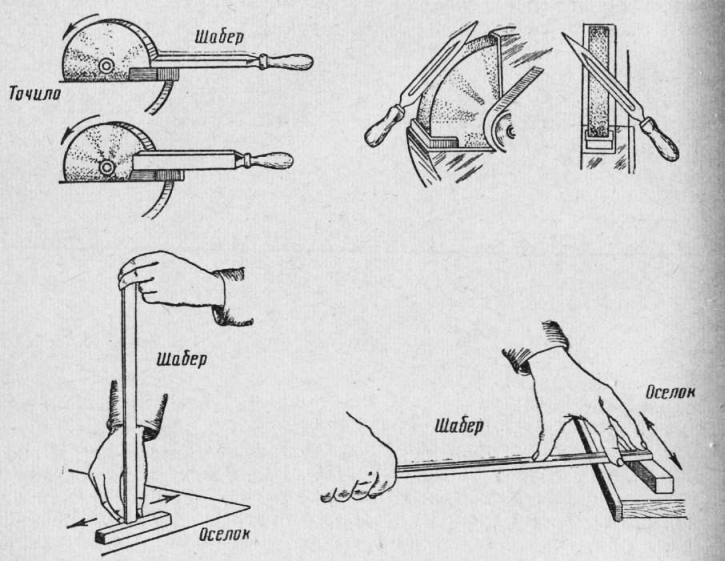

Заточка режущих граней шаберов производится на заточных станках. У плоских шаберов сначала затачивают боковые грани, а затем торцовую. Заточку нужно вести с охлаждением. После заточки на лезвии шабера образуются заусенцы и шероховатости, поэтому шабер нужно заправлять (доводить) вручную на мелкозернистых абразивных кругах или брусках зернистостью 90 и выше, на чугунных плитах, покрытых мелкозернистым абразивным порошком, или на корундовых оселках. Круги и чугунные плиты при доводке покрывают легким слоем машинного масла. На кругах и плитах заправляют и торцовую грань шабера. На оселке заправляют сначала торцовую, а затем боковые грани шабера.

Заправку шаберов обычно производят через каждые 1,5—2 часа работы. Затачивают шаберы после четырех-пяти правок.

—

Окрашивание проверочного инструмента. При шабрении работа ведется по краске, наносимой на проверочную плиту. Лучшими красками являются железный сурик, берлинская лазурь, индиго и голландская сажа. Перед употреблением краску растирают в мельчайший порошок и разводят на машинном масле. Краска не должна быть чересчур жидкой, и в ней нельзя оставлять сухих крупинок. Наносят краску тампоном (тряпка, сложенная вдвое, свернутая в трубку и перевязанная бечевкой), равномерно покрывая ею поверхность тонким слоем.

Заточка и заправка шаберов (рис. 2). Предварительная заточка шаберов производится на заточных станках; после этого шаберы заправляют на абразивных брусках или оселках зернистостью 90 и выше. Поверхность бруска смазывают тонким слоем машинного масла. Установив шабер на брусок торцовой частью, сообщают ему движение вдоль торца, слегка покачивая брусок с целью получения криволинейной режущей кромки. После заправки торца правят широкие плоскости шабера, двигая его вдоль режущей кромки.

Рис. 2. Заточка и заправка шаберов

Для особо точных работ шабер сначала заправляют на карборундовых брусках с мелким зерном, а затем на чугунных плитках с применением очень мелкого наждачного порошка и масла. При такой заправке шаберы дают хорошую гладкую поверхность. Заправлять шабер надо не менее четырех-пяти раз за 8 час. работы.

Подготовка поверхности к шабрению. В зависимости от состояния поверхности, подлежащей шабрению (степень ее изношенности, наличие или отсутствие царапин или забоин), выбирают тот или иной способ предварительной обработки под шабрение.

Если износ (выработка) поверхности достигает 0,5—1 мм на длине 1000 мм, то предварительную обработку производят на строгальных, фрезерных или шлифовальных станках. Иногда, при небольших поверхностях, предварительная обработка выполняется опиливанием напильниками (драчевыми и личными) «под краску», т. е. с проверкой обрабатываемой поверхности окрашенным проверочным инструментом.

При опиливании «под краску» громоздких деталей проверочную линейку или плиту после нанесения на них равномерного слоя краски накладывают на обрабатываемую поверхность, по которой их передвигают без нажима; при обработке легких деталей их накладывают на плиту и передвигают по ней. Накладывать и снимать линейку (плиту) надо в строго отвесном направлении.

Поверхность считается подготовленной к шабрению, если при наложении на нее лекальной линейки образуется ровный просвет не более 0,05 мм.

После опиливания снимают личным напильником небольшие фаски на острых ребрах детали и приступают к шабрению. Легкие детали для шабрения зажимают в тисках или ставят на верстак; более тяжелые устанавливают на козлах; очень тяжелые детали (например станины) шабрят на месте.

Читать далее:

Точность шабрения и контроль качества

Статьи по теме:

Реклама:

Главная → Справочник → Статьи → Блог → Форум

pereosnastka.ru

Подготовка к шабрению

ДОМАШНИЙ СЛЕСАРЬ

Перед шабрением поверхность очищают от грязи, промывают керосином и протирают. Затем с помощью поверочной линейки и щупа определяют величину износа поверхности.

В ряде случаев предварительная обработка поверхности выполняется опиливанием. Поверхность считается подготовленной к шабрению, если при наложении на нее лекальной линейки образуется ровный просвет не более 0,05—0,06 мм.

Окрашивание поверочного инструмента. Выше было сказано, что шабрение выполняется по краске, наносимой на поверочную плиту или линейку. Лучшими красками следует считать берлинскую лазурь, железный сурик и голландскую сажу. Перед употреблением краску растирают в мельчайший порошок и разводят на машинном масле. Рабочие поверхности плиты или линейки тщательно протирают масляной тряпкой и насухо вытирают, после чего покрывают тонким и равномерным слоем краски. Рабочую поверхность поверочной плиты, покрытую краской, накладывают на пришабриваемую поверхность детали и с легким нажимом перемещают плиту в разных направлениях два-три раза. При шабрении небольшой детали ее кладут пришабриваемой поверхностью на проверочную плиту и перемещают по ней таким же образом. На хорошо подготовленной поверхности окрашенные выступы располагаются по всей площади, на плохо подготовленной — густо окрашиваются отдельные большие участки и наряду с этим кое-где образуются слабо окрашенные пятна; наконец, на очень плохо подготовленной поверхности окрашиваются всего лишь две-три точки. После проверки поверхности детали «на краску» можно приступить к шабрению. Процесс шабрения заключается в постепенном снятии металла с окрашенных мест.

Большое значение имеет правильный выбор формы режущего лезвия шабера. Наиболее рациональной является выпуклая форма; заточка делается дугой радиуса 30—40 мм для получистового шабрения и дугой радиуса 40—55 мм — для чистового шабрения. При отсутствии такого закругления (плоский шабер) шабер соскабливает металл всем лезвием, что требует приложения больших усилий. Кроме того, острые углы шабера при малейшем отклонении его в сторону врезаются в металл и затрудняют работу.

Заточка режущих граней шаберов производится на заточных станках. У плоских шаберов сначала затачивают боковые грани, а затем торцовую.

Трехгранные шаберы затачивают с применением охлаждения. После заточки на лезвии шабера образуются заусенцы и шероховатости, поэтому шабер нужно заправлять (доводить) вручную на мелкозернистых абразивных кругах или брусках зернистостью 90 и выше, на чугунных плитах, покрытых мелкозернистым абразивным порошком, или на корундовых оселках. Круги и чугунные плиты при доводке покрывают легким слоем машинного масла. На оселке заправляют сначала торцовую, а затем боковые грани шабера.

Как правильно уложить паркетную доску

Итак, вы приобрели массивную доску для покрытия пола, теперь следует ознакомиться с способами ее укладки на пол. Ведь правильно уложенная массивная доска обеспечит вам красивый и надежный пол на долгое …

Ванная комната для ребенка. Сделать сказку своими руками

Какой должна быть ванная комната для ребенка? В первую очередь, безопасной, интересной и оригинальной. На это следует ориентироваться, выбирая не только мебель и аксессуары, но и сантехнику для детского санузла. …

На что обратить внимание при оформлении кухни?

На что обратить внимание при оформлении кухни? Привычная обстановка кухни может надоедать. Тогда появляется желание изменить ее. Для этого приобретаются кухни Киев, но мебели недостаточно. Необходимо правильно оформить окно, подобрать …

msd.com.ua

Шабрение

1. Шабрение

1.1 Шабрение. Понятие о шабрении

Шабрение - это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента - шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности, поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 ...0,03 мм.

1.2 Инструменты и приспособления, применяемые при шабрении

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции - цельные и составные, по форме режущей кромки - плоские, трехгранные и фасонные, а также по числу режущих граней - односторонние и двухсторонние. Шаберы изготовляются из углеродистых инструментальных сталей марок У10...У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой. Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90... 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75...90°, при чистовой - 90°, а при отделочной - 90... 100°. Угол заострения для чугуна и бронзы выбирается равным 90... 100°, для стали - 75...90°, а для мягких металлов - 35...40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20... 30 мм, для чистового - 15 ... 20 мм и для отделочного - 5 ... 12 мм.

Для шабрения вогнутых поверхностей, например, вкладышей подшипников скольжения, предназначены трехгранные шаберы, которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы, позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя, рукоятки и зажимного винта. Сменную режущую пластину из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе , вращая винт при помощи рукоятки.

В более простой конструкции шабера режущие пластины закрепляются в рукоятке при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы-кольца, которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

Шабрение направляющих осуществляют с помощью универсальных шабровочных линеек или специальных шабровочных плит.

Для удобства шабрения небольшие по размеру заготовки закрепляются в тисках и других подобных приспособлениях. Более крупные заготовки, типа вкладыша подшипника скольжения, закрепляются в специальных устройствах или поворотных приспособлениях, которые позволяют поворачивать заготовку в процессе обработки в наиболее удобное для шабрения положение. Приспособление закрепляется на верстаке; оно представляет собой стойку, шарнирно соединенную с основанием и закрепляемую винтом. Вкладыш, подлежащий шабрению шабером, укладывается в сменное металлическое полукольцо и в собранном виде помещается в гнездо стойки 3, а затем закрепляется с двух сторон планками и винтами. Для предупреждения осевого смещения полукольца с вкладышем их закрепляют прижимом.

1.3 Способы шабрения плоских и сопряженных поверхностей

Шабрение плоскостей выполняют двумя способами обычным— рабочий ход «от себя» и более прогрессивным и производительным — рабочий ход «на себя».

Способом «от себя» выполняется в такой последовательности.

1. Протерев поверочную плиту ветошью, подготавливают краску и наносят ее на плиту ранее изученным способом.

2. Предварительно опиленную заготовку осторожно опускают на поверочную плиту и, равномерно прижав, круговыми движениями перемещают по всей поверхности плиты. Сняв заготовку с поверочной плиты, определяют основные места шабрения .

3. Заготовку закрепляют в тиски, подбирают соответствующий шабер и приступают к шабрению.

4. Правой рукой берут шабер за деревянную ручку таким образом, чтобы головка ручки упиралась в ладонь; большой палец накладывают сверху вдоль оси ручки, остальными пальцами обхватывают ручку снизу. Ладонь левой руки накладывают на середину шабера и обхватывают пальцами. Принимают рабочее положение (стойку), такое же, как при опиливании, и приступают к шабрению. Шабрят, не сгибаясь, при свободном положении корпуса.

5. Шабер устанавливают наклонно к обрабатываемой поверхности, угол наклона 30 ... 40°, причем режущая кромка в момент рабочего хода должна находиться в начале пятна на шабруемой поверхности.

6. Рабочим ходом шабера вперед — «от себя» соскабливают (срезают) слой металла вместе с краской с окрашенных мест плитки. Величина рабочего хода при этом должна быть не более 10 ... 15 мм. В конце рабочего хода (на конце пятна) нажим на шабер уменьшают во избежание образования на шабруемой поверхности заусенцев.

После каждого нанесения краски на обрабатываемую поверхность рекомендуется изменять направление движения шабера на 45 ... 90° таким образом, чтобы образующиеся штрихи пересекались между собой.

7. Попеременное шабрение в разных направлениях чередуют с проверкой заготовки на поверочной плите до тех пор, пока вся обрабатываемая поверхность не будет равномерно закрашена пятнами краски.

Предварительное (грубое) шабрение считается законченным при появлении 4 ... 6 пятен на площади 25x25 мм (приблизительно один квадратный дюйм) и равномерном их распределении по всей шабруемой поверхности .

8. Окончательное (чистовое) шабрение выполняют в такой последовательности: о помощью кубика на контрольную поверхность поверочной плиты наносят тонкий слой краски; шабрение выполняют шаберами с шириной режущей кромки 12 ... 20 мм, имеющими радиусную заточку. Крупные пятна разбивают на более мелкие движениями шабера в разных направлениях. В виде исключения часть поверхности, расположенной по краям призмы (плитки), шабрят шаберами, имеющими прямолинейную режущую кромку. Допускается выход шабера за пределы шабруемой поверхности, но не более чем на одну четверть ширины режущей кромки. Чистовое шабрение заканчивают при появлении 12 ... 16 пятен на площади 25x25 мм и равномерном их распределении по всей шабруемой поверхности. Проверку точности шабрения с помощью рамки проводят выборочно на 4 ... 5 участках. Шабрение считается качественно выполненным, если штрихи от шабрения располагаются в шахматном порядке, а пятна равномерно расположены по всей обрабатываемой поверхности.

9. В отдельных случаях выполняют особо точное (тонкое) шабрение. Шабрение выполняют шаберами с шириной радиусной режущей кромки 5 ... 12 мм в той же последовательности, что и чистовое шабрение, но нажим на шабер в момент рабочего хода незначителен, а сам рабочий ход не превышает 3 ... 5 мм.

Шабрение плоской поверхности способом «на себя» выполняется в такой последовательности.

1. Выполнив подготовительные операции, заготовку закрепляют в тиски и приступают к шабрению. Шабрение выполняют удлиненными (450 ... 500 мм) шаберами со вставными пластинками, имеющими угол заточки 50°.

2. Шабер обеими руками обхватывают в его средней части, подводят режущую кромку к шабруемой поверхности под углом примерно 75 ... 80° , при этом деревянная ручка шабера должна упираться в правое плечо.

3. Устанавливают режущую кромку шабера у границы пятна и рабочим движением шабера «на себя» срезают (соскабливают) окрашенный слой металла с поверхности заготовки. Шабрят от ближайшего края поверхности к удаленному.

4. Шабрение осуществляют в той же последовательности, что и при движении шабера «от себя» — предварительное (черновое) и окончательное (чистовое).

5. Контроль шабруемой поверхности осуществляют ранее изученным способом. Шабрение прекращают при наличии 12 … 16 пятен на площади 25x25 мм и равномерном их распределении по всей поверхности.

Шабрение параллельных плоских поверхностей заготовки. Эта операция является сложной, так как в данном случае необходимо выдержать прямолинейность, параллельность и плоскостность двух и более поверхностей. При шабрении параллельных плоских поверхностей призмы за базу принимается ее основание, отшабренное ранее.

Шабрение параллельных поверхностей выполняют в такой последовательности.

1. Перед шабрением призму проверяют на соответствие ее размеров данным чертежа — припуск на обработку не должен превышать 0,1 мм на сторону, если припуск больше, поверхности подвергают механической обработке. Отклонение от прямолинейности поверхностей проверяют с помощью поверочной плиты (линейки) и щупа. Отклонение от перпендикулярности поверхностей проверяют поверочным угольником, а их параллельность — с помощью штангенциркуля или поверочной плиты и индикатора.

2. Проведя подготовительные операции и подготовив поверочную плиту к контролю, приступают к шабрению. Призму опускают поверхностями на окрашенную поверхность поверочной плиты и нескольким и круговыми движениями окрашивают шабруемые поверхности.

3. Призму снимают с плиты и закрепляют в тиски, предварительно установив на них нагубники из мягкого материала.

4. В два приема, одним из ранее изученных способов, шабрят поверхности; сначала выполняют черновое, затем чистовое шабрение.

5. После каждого перехода следует проверять индикатором отклонение от параллельности поверхностей, для чего призму устанавливают поверхностью на поверочную плиту. На установочной призме закрепляют стойку с индикатором, причем конец измерительного стержня индикаторной головки должен находиться на поверхности. Поворотом наружного кольца индикатора совмещают нулевое деление шкалы со стрелкой прибора. Передвигая установочную призму с индикатором вдоль обработанной поверхности (от конца до конца и поперек), по показаниям прибора определяют величину отклонения от параллельности. Аналогично проверяют другую поверхность, Соблюдение размера между параллельными поверхностями и основанием проверяют микрометром.

6. Шабрение поверхностей заканчивают при достижении 12 ... 16 пятен на площади 25x25 мм по всей шабруемой поверхности и отклонении от параллельности не более чем 0,02 мм на 200 мм длины.

Шабрение плоских поверхностей, расположенных под внешним углом 90° выполняется в такой последовательности.

1. Проверяют отклонение от перпендикулярности поверхностей к основанию и их параллельность между собой.

2. Проведя подготовительные работы по подготовке поверочной плиты и угольника к шабрению, на одну из его сторон тампоном наносят тонкий слой краски, а затем устанавливают угольник на плиту.

3. Призму основанием устанавливают на поверочную плиту и прижимают боковой поверхностью к окрашенной поверхности угольника. Одной рукой прижимают поверочный угольник к плите, а другой перемещают призму вдоль угольника вперед и назад, окрашивая обрабатываемую поверхность.

4. Призму устанавливают и закрепляют в тиски. Одним из ранее изученных способов шабрят боковую поверхность.

5. Шабрение поверхности заканчивают, если выдержаны прямолинейность обрабатываемой поверхности и параллельность сторон (отклонение не должно превышать 0,02 мм на 200 мм длины), внешний угол между поверхностями составляет 90° и достигнута точность шабрения, характеризуемая 12 ... 16 пятнами на площади 25x25 мм по всей отшабренной поверхности.

6. Шабрение заканчивают при достижении всех ранее указанных параметров. Контроль осуществляют с помощью поверочной плиты, угольника, микрометра и индикаторной головки.

Шабрение плоских поверхностей, расположенных друг к другу под внешним углом 60° выполняется в такой последовательности.

1. Призму закрепляют в тиски угловой выемкой вверх.

2. На две плоские поверхности трехгранной поверочной линейки наносят тампоном тонкий слой краски.

3. В угловую выемку призмы помещают поверочную линейку и, слегка прижимая, перемещают ее несколько раз вперед и назад. Вдоль выемки, перенося краску на обрабатываемые поверхности.

4. Сняв линейку, приступают к шабрению одной из наклонных поверхностей. Шабрение чередуют с контролем. Процесс прекращают при достижении 12 ... 16 пятен на площади 25x25 мм по всей шабруемой поверхности и соблюдении угла наклона поверхности к боковой грани. Угол наклона контролируют угломером или шаблоном. В той же последовательности пришабривают другую поверхность.

5. Закончив шабрение, обработанные поверхности очищают от остатков стружки и краски, протирают сухой ветошью и приступают к окончательному контролю.

Контроль расположения наклонных поверхностей по отношению к основанию призмы (базе) выполняют в такой последовательности:

а) устанавливают призму основанием на поверочную плиту;

б) в угловую выемку призмы устанавливают трехгранную поверочную линейку;

в) с помощью индикатора ранее изученным способом проверяют отклонение от параллельности верхней поверхности линейки по отношению к основанию призмы как по ширине, так и по длине линейки (отклонение не должно превышать 0,02 мм на 200 мм длины обработанной поверхности).

Шабрение плоских поверхностей, расположенных под внутренним острым углом выполняют на примере шабрения направляющих металлорежущих станков, пазы которых имеют форму типа «ласточкин хвост». Шабрение выполняют, как правило, специальными плоскими шаберами, имеющими изогнутую рабочую часть. Режущая кромка таких шаберов имеет незначительную кривизну или вообще затачивается прямолинейно.

Шабрение направляющих суппорта токарного станка выполняют в такой последовательности.

1. Выполнив подготовительные операции, тампоном наносят краску на контрольную поверхность угловой поверочной плиты.

2. Суппорт устанавливают на поверочную плиту и прямолинейными движениями (назад и вперед) переносят краску на поверхности. При отсутствии угловой поверочной плиты используют трехгранную поверочную линейку .

3. Суппорт устанавливают в тиски (приспособление) и закрепляют таким образом, чтобы поверхности были расположены горизонтально, после чего приступают к шабрению окрашенных поверхностей.

4. Шабрят поверхности ранее изученными способами, чередуя шабрение с контролем, изменяя направление шабрения после каждого окрашивания. Шабрение в углах паза выполняют трехгранными шаберами. Шабрение заканчивают при достижении заданной точности шабрения — обычно 12 ... 16 пятен на площади 25x25 мм по всей шабруемой поверхности.

5. Закончив шабрение горизонтальных поверхностей, переходят к шабрению поверхностей, для чего на наклонные поверхности угловой поверочной плиты тампоном наносят краску, Суппорт устанавливают на плиту, прижав обрабатываемую поверхность к окрашенной поверхности плиты, и продольным движением (вперед и назад) переносят краску на обрабатываемую поверхность.

6. Суппорт устанавливают в приспособление и закрепляют таким образом, чтобы поверхность была расположена сверху и горизонтально, а затем шабрят ранее изученным способом. Шабрение заканчивают, достигнув заданной точности.

Контроль сопряжения поверхностей осуществляют по угловой поверочной плите на просвет или о помощью шаблона, а также угломером.

7. Повторив ранее изученные приемы, шабрят вторую наклонную поверхность.

В процессе шабрения поверхности периодически осуществляют контроль отклонения от параллельности наклонных плоских поверхностей. Контроль осуществляют с помощью двух контрольных валиков, микрометра или штангенциркуля (точность измерения 0,02 мм) в такой последовательности:

а) в углы, образованные плоскими поверхностями закладывают контрольные валики;

б) с помощью микрометра (штангенциркуля) по наружным образующим валиков определяют размеры в начале и в конце направляющих. Сравнивают их, если они не совпадают, значит направляющие непараллельны. Допустимое отклонение от параллельности — 0,02 мм на 200 мм длины.

Кроме шабрения прямолинейных поверхностей, слесарю часто приходится шабрить и криволинейные поверхности, в большинстве случаев это вкладыши разъемных и неразъемных подшипников скольжения.

Шабрение криволинейных поверхностей выполняют трехгранными шаберами, прямыми или изогнутыми, реже применяют четырехгранные шаберы и шаберы-кольца.

1.4 Контроль точности шабрения

Процесс шабрения считается законченным после достижения определенной точности, которая при контроле на краску с применением проверочных инструментов определяется по числу контактных пятен на обработанной поверхности, приходящихся на определенную площадь этой поверхности. В качестве единицы площади обработанной поверхности принят квадрат со сторонами 25 х 25 мм; чем больше пятен расположено на этой поверхности и чем равномернее они распределены, тем выше качество шабрения. При контроле качества шабрения используют специальную рамку (рис. 4.7, а), которую накладывают на поверхность, и подсчитывают количество пятен, находящихся в окне рамки. Для обеспечения большей объективности контроля подсчет пятен проводится в нескольких местах обработанной поверхности (рис. 4.7, б), а качество обработки оценивается по среднему арифметическому значению числа пятен.

Для контроля качества шабрения криволинейных поверхностей применяется целлулоидный шаблон (рис. 4.7, в), который в процессе контроля воспроизводит форму обработанной поверхности. На таком шаблоне нанесена сетка с квадратами 25x25 мм, используя которую легко подсчитать количество пятен в квадрате на различных участках криволинейной поверхности. Шабрение считается удовлетворительным, когда 75 клеток шаблона содержат количество пятен, отвечающее техническим условиям.

1.5 Организация рабочего места. Требования безопасности труда

При выполнении заданий по шабрению необходимо соблюдать следующие требования безопасности труда.

1. Режущие элементы шаберов не должны иметь трещин и отколов. Ручки должны быть изготовлены из древесины твердых пород, не должны иметь трещин, задиров, отколов. Поверхность ручки должна быть гладкой, чистой и постоянно сухой. На ручке должно быть установлено металлическое кольцо, предохраняющее ее от раскалывания.

2. При работе двусторонними шаберами во избежание травмы рук о режущую кромку второго конца шабера ее закрывают специальным футляром или, в крайнем случае, ветошью. Запрещается выполнять работу неисправным инструментом.

3. В процессе шабрения запрещается удалять металлическую пыль и стружку с обрабатываемой поверхности руками или сдувать ее воздухом. Пыль и стружку удаляют щеткой-сметкой или ветошью.

4. Обрабатываемые поверхности заготовок не должны иметь заусенцев и острых кромок. Если они имеются, их следует предварительно снять (притупить). Обрабатываемая заготовка должна быть надежно установлена и закреплена.

5. Рабочее место у заточного станка и сам станок должны соответствовать требованиям, предъявляемым к рабочему месту и металлорежущему оборудованию, с которыми ученик познакомился ранее

Перед началом работы на заточном станке или с электроинструментами необходимо повторить правила электробезопасности и правила работы с инструментом и оборудованием, имеющими электро- или пневмопривод.

6. В процессе работы особое внимание следует уделять поверочному инструменту. Поверхности поверочных плит, линеек, угольников должны быть чистыми и смазанными тонким слоем машинного масла. Их следует оберегать от механических повреждений, грязи, металлической стружки, пыли и влаги, так как все эти факторы ведут к интенсивному, преждевременному износу инструмента. Поэтому в процессе контроля обрабатываемую заготовку следует с повышенной осторожностью накладывать на поверочную плиту, линейку, угольник или наоборот.

2. Роторы. Устройство. Назначение. Техническое обслуживание.

При роторном бурении долото приводится во вращение вращательным механизмом – ротором – через бурильную колонну, выполняющую роль промежуточной трансмиссии между долотом и ротором.

Ротор служит также для поддерживания бурильной или обсадной колонны на весу при помощи элеватора или пневматических клиньев. Для выполнения перечисленных работ ротор должен обеспечивать необходимую частоту вращения бурильной колонны и легко менять направление вращения, грузоподъемность его должна несколько превышать вес наиболее тяжелой колонны.

Ротор (рис. 1) состоит из литого стального корпуса 2, во внутренней полости которого на упорном шариковом подшипнике 4 размещен стол 3 с укрепленным с помощью горячей посадки зубчатым коническим венцом. Последний входит в закрепление с конической звездочкой, посаженной на валу 8, вращающемся на двух подшипниках. В нижней части устанавливается вспомогательная опора 1, закрепленная гайкой 10. верхняя часть стола ротора закрывается кольцевым кожухом 7, ограждающим периферическую часть вращающего стола. На консольной части роторного вала смонтировано цепное колесо 9, через которое подводится мощность к ротору.

Диаметр отверстия в столе ротора определяет максимальный размер долота, которое может быть пропущено через него. В связи с этим выпускают роторы с различными диаметрами проходного отверстия (400-760 мм). В центральное отверстие вставляют вкладыши 6, в которые вводят зажимы 5 для ведущей трубы. Перемещение вкладышей ротора и зажимов в осевом направлении предупреждается запорами, а закрепление стола осуществляется защелкой.

Для смазки трущихся деталей и отвода тепла, образующегося при работе зубчатых передач и подшипников, в станину ротора заливается масло.

В некоторых районах при бурении глубоких скважин роторным способом, особенно в осложненных условиях, иногда применяют индивидуальный привод ротора ПИРШ4-2А, укомплектованный двумя электродвигателями мощностью 320 кВт, трехвальной коробкой перемены передач и ротором. Мощность от коробки передач к ротору отбирается при помощи специальных полужестких муфт. Ротор может работать при четырех скоростях вращения: 70, 140, 220 и 320 об/мин.

В других случаях отечественные буровые установки предусматривают отбор мощности от двигателей лебедки с помощью цепной или карданной передачи. При первом варианте мощность ротора отбирается с одного из валов лебедки, выполняющего при этом функции трансмиссии, при втором варианте – непосредственно от двигателя лебедки с помощью карданной передачи.

В процессе роторного бурения часть мощности расходуется на привод поверхностного оборудования, вращение бурильной колонны и разрушение горной породы долотом. Рассчитать требуемую мощность на осуществление перечисленных работ очень трудно, так как затрата мощности зависит от очень многих факторов: диаметра бурильной колонны и скважины, длины бурильной колонны, свойств промывочной жидкости и т.д. поэтому можно сделать только ориентировочные расчеты, показывающие, что с ростом глубины скважины бесполезная затрата мощности возрастает и, следовательно, проводимая к долоту мощность уменьшается.

На условия работы ротора влияют и изменения нагрузки на долото. При увеличении нагрузки, возможно, такое сочетание, когда величина вращающего момента, передаваемого бурильной колонной, окажется недостаточной для преодоления сопротивления, встречаемого долотом со стороны горной породы. В результате долото начинает вращаться с меньшей частотой и даже может на некоторое время оказаться в заторможенном состоянии. В бурильной колонне при этом кинетическая энергия вращения переходит в потенциальную энергию кручения, которая после достижения определенного значения преодолевает сопротивление породы, и происходит обратный процесс – превращение потенциальной энергии кручения в кинетическую энергию вращения.

Такой переход видов энергии из одного состояния в другое приводит к возникновению упругих колебаний, и, если их частота совпадает с частотой вынужденных колебаний колонны, возникающих вследствие неравномерной подачи долота, то наступает резонанс, передающийся через ведущую трубу ротору. Последний при создании таких условий его эксплуатации испытывает большие динамические нагрузки, приводящие к интенсивным вибрациям ротора, его фундамента, вышки; все это сопровождается нарастанием шума в буровой, а иногда даже авариями.

Как видно, вращение бурильной колонны, необходимое при роторном бурении, приводит к значительному осложнению процесса проходки скважины. Этим и объясняется вытеснение роторного бурения в ряде районов бурением с забойными двигателями.

Рис. 1. Схема ротора.

baza-referat.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)