|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Полный привод: особенности, плюсы и минусы конструкций. Виды приводов

Типы приводов автомобиля — плюсы и минусы каждого

Любой потенциальный покупатель транспортного средства считает привод одним из главных критериев при выборе. Вопрос выбора стал любимым предметом спора на разных специализированных форумах, на которых негативу подвергаются все типы привода без исключения. Поэтому, даже если обратиться за помощью на форумы, скорее всего, узнать, какой привод лучше, не удастся и реальной пользы от этой затеи не будет. Остаётся надеяться лишь на себя. Мы поможем правильно подобрать привод, предлагая вашему вниманию общепринятую информацию.

Задний привод

Эта конструкция привода позволяет передавать энергию от двигателя к задним колёсам. Этот тип привода является наиболее распространённым. Первый серийный транспорт, выпущенный ещё в далёких 30-х годах прошлого века, также использовал заднеприводную систему.

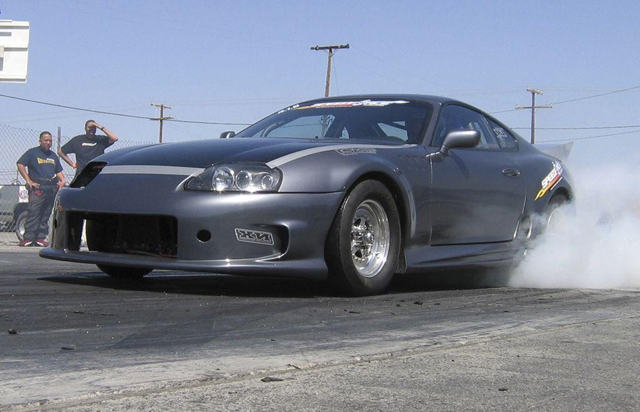

Примечательно, что задний привод позволяет лучше ощутить всю мощь автомобиля. Если транспортное средство приобретается для спортивных состязаний или же экстремальной езды, задний привод даст возможность быстрее ускорять автомобиль без лишней блокировки руля. Именно задний привод стал главным фундаментом такого вида спорта, как дрифтинг. Он являет собой соревнование между двумя и более участниками, задача которых — проехать трассу «боком», то есть во время сильного ускорения, когда задняя часть автомобиля срывается в занос.

Задним приводом оснащаются автомобили всех существующих сегодня марок. Больше всего моделей автомобилей с таким расположением привода производится компаниями BMW и Toyota. Специфика расположения привода в транспортном средстве требует обязательного наличия карданного вала, поскольку длины двигателя и коробки передач не хватает для передачи усилий. Несмотря на то что вал утяжеляет автомобиль, вращение задних колёс сказывается на параметрах динамики разгона.

Преимущества заднего привода

На видео рассказывается о различных приводах автомобиля:

- Кузов транспортного средства не вибрирует при работе заднеприводной системы. Всё благодаря тому, что двигатель расположен продольно, да ещё и «посажен» на смягчающих элементах. Если рассматривать типы приводов других автомобилей, этот вариант является одним из оптимальных именно благодаря своим показателям вибрации, равным нулю. В автомобилях представительского класса приходится ориентироваться исключительно на тахометр, поскольку по вибрации практически невозможно понять, работает ли двигатель или нет.Так как в заднеприводном автомобиле передняя пара колёс лишь задаёт направление поворота, при развороте уменьшается его радиус. Кроме того, это свойство позволяет легче справляться с поворотами, особенно если есть хорошие дорожные условия.

- Нажав на газ, вес транспорта автоматически передаётся на заднюю пару колёс, что увеличивает, в свою очередь, динамику разгона автомобиля. В итоге первые 100 км/ч достигаются более быстро, нежели в обыкновенном переднеприводном авто.

- Предсказуемость заноса на заднеприводном автомобиле куда лучше, чем в случае с другими приводами. Как результат, если создаётся потенциальная опасность вхождения в занос, лёгкий поворот руля в обратную сторону позволяет обезопасить себя и пассажиров.

Минусы заднеприводных автомобилей

- Для передачи усилий на заднюю пару колёс используется карданный вал. Его конструкция вынуждает производителей использовать специальные тоннели, которые уменьшают количество полезной площади внутри салона.

- Задний привод в большинстве случаев используется лишь в представительском или бизнес-классе. Отечественный производитель, конечно же, также снабжает свою продукцию заднеприводной конструкцией, но это вовсе не значит, что водителю от этого комфортнее. Как показывает официальная статистика от ADAC, 95 и более процентов автомобилей среднего класса выпускаются с передним приводом, так как это серьёзно уменьшает расходы.

- Многие считают, что заднеприводный автомобиль имеет более плохие показатели проходимости. Особенно на бездорожье.

Передний привод автомобиля

Главной конструктивной особенностью переднего привода автомобиля является полное совмещение устройства подачи крутящего момента с устройством управления транспортным средством. Именно эта особенность отличает передний привод от тех схем работы, которые используют другие виды приводов. Конечно, конструкция усложняется, да и сложность ремонтных работ даёт о себе знать, но передний привод имеет свои неоспоримые преимущества.Поскольку в определённом смысле передний и задний приводы являют собой полную противоположность по отношению друг к другу, преимущества заднего привода принято считать за недостаток переднего, и наоборот.

Преимущества переднего привода

- Автомобиль, оснащённый системой переднего привода, более дешёвый в производстве. Следовательно, производитель тратит меньше денег и усилий на создание нового продукта, а потенциальный покупатель не переплачивает лишние деньги при покупке готового продукта.

- В конструкции отсутствует карданный вал, что даёт возможность ощутить комфорт в салоне без обустройства лишнего тоннеля внутри салона. Принято считать, что вместительность автомобиля в таком случае куда больше, чем в заднеприводном варианте.

- В зимний период автомобиль вытягивается практически под любую горку с помощью техники добавления определённого усилия на педаль газа и особого поворота руля. А всё благодаря тому, что вес передней части автомобиля не смещается назад.

Минусы переднеприводного транспорта

На видео рассказано, как избежать заноса переднеприводного автомобиля:

- Потенциальный покупатель переднеприводного автомобиля должен быть готов к тому, что ему придётся постоянно ощущать вибрации от двигателя. Всё это благодаря особой конструкции силовой установки. Вне зависимости от того, какой тип двигателя используется (дизельный, бензиновый), вибрации будут ощутимы постоянно.

- Нажав на педаль газа, водитель будет испытывать действие реактивных усилий. Это особенно касается бюджетных автомобилей, где нет гидроусилителя руля. В таком случае руль непременно будет дрожать. Если хочется удержать транспорт под контролем, лучше всего держать руль покрепче.

- Шарнир равных угловых скоростей полностью совмещается с рулевым управлением. Как результат, на переднеприводном автомобиле радиус разворота будет гораздо больше чем на обычном, даже бюджетном заднеприводном транспорте. Чтобы правильно войти в поворот или развернуться, не стоит сильно давить на педаль газа. Кроме того, не стоит забывать о дороговизне шарниров. Если вывести их из строя, дорогостоящий ремонт обеспечен.

Полный привод автомобиля

Потенциальные покупатели, которые задаются вопросом, какой привод лучше, как правило, не находят ясного ответа на свой вопрос. В таком случае можно обзавестись системой полного привода. Конструктивная его особенность заключается в том, что усилия могут передаваться одновременно на переднюю и на заднюю ось. В свою очередь, ощущается лучшая управляемость и проходимость в любых, даже самых сложных условиях бездорожья.Как правило, чаще всего транспортные средства с таким типом привода производятся в кузовах джипов и «паркетников» — уменьшенных копий джипов, предназначенных для активного передвижения на плохих дорогах и по минимальному бездорожью.

Преимущества полного привода

- Вне зависимости от того, какие типы полного привода вам пришлось выбрать, главный козырь — высокий показатель проходимости автомобиля. Он достигается благодаря хорошему распределению усилий двигателя на каждое колесо по отдельности. В этом заслуга электронных систем стабилизации автомобиля, а не каких-либо механических устройств.

- За счёт равномерной подачи усилий гарантируется высокий уровень курсовой устойчивости. Во время прохождения поворота на высокой скорости система полного привода стабилизирует транспорт. Даже если получилось войти в занос (что само по себе является редким явлением), вывести авто из него можно благодаря лёгкому повороту рулевого колеса.

- Склонность к пробуксовке практически полностью отсутствует. И в этом тоже вина систем стабилизации. Конечно, на мощных джипах, где мощность двигателя достигает 600 и более лошадиных сил, пробуксовка возможна, но и здесь она вряд ли появится из-за умного бортового компьютера.

На видео рассказано о разновидностях полноприводных автомобилей:

Минусы полного привода

- Пожалуй, главным минусом является повышенный расход топлива. Двигателю приходится обслуживать сразу две оси — переднюю и заднюю, создавая оптимальные усилия для передвижения. Следовательно, силовая установка должна иметь достаточный запас мощности, что автоматически приводит к повышению расхода топлива.

- Стоимость ремонта также выше, чем в случае с другими автомобилями. Причина в сложности системы.

- Повышенная вероятность шумов существует, даже если есть дорогая шумоизоляция.

Тем не менее для активного передвижения по бездорожью рекомендуем авто с полным приводом. Если приходится ездить по городу в спокойном режиме — подойдёт как задний, так и передний привод.

365cars.ru

Универсальный привод: виды, устройство и назначение

Промышленные общие приводы (ПОП) могут быть как отечественного, так и импортного производства. Сам по себе универсальный привод - это совокупность таких приборов, как двигательный и передаточный механизм, которые заключаются в единый корпус. Основное предназначение - это приведение в действие разнообразных сменных механизмов. Смена происходит поочередно, а каждый из них выполняет определенную технологическую операцию.

Общее описание агрегата

Естественно, что наибольшее преимущество универсального привода заключается в том, что он способен выполнять большее количество разнообразных операций, чем, к примеру, индивидуальный привод, выполняющий лишь одну функцию. Другими словами, за те же деньги можно приобрести более функциональную модель. Кроме того, снижаются затраты и на технологическое обслуживание устройства.

Местом установки данного аппарата чаще всего становится наиболее освещенное и удобное место в производственном цеху. Тут важно добавить, что устройство имеет несколько сменных деталей, среди которых можно выделить мясорубку, овощерезку, мукопросеиватель, рыхлитель. Это дает возможность использовать оборудование в мясном цеху, в овощном и т. д.

Использование на овощных объектах

На таких объектах ПОП может быть использован, к примеру, как машина для чистки картофеля. Такая модель обладает рабочей камерой, которая располагается в верхней части корпуса агрегата. Корпус представляет собой некое основание, которое стоит на опорах, а к нему крепятся вертикальные стойки с облицовками. Тут стоит добавить, что в конструкции такого универсального привода всегда предусмотрен болт, который крепится к одной из стоек. Этот элемент предназначен для присоединения заземления. Нижняя часть этого устройства состоит из непосредственно электрического двигателя, а также передаточного механизма.

Использование устройства

Приборы для очистки картофеля в овощных цехах устанавливаются на фундамент только в тех местах, где имеется подвод воды. Кроме того, в полу, где будет размещен агрегат, необходимо обустроить канализационный тракт, который будет использоваться для отвода переработанной жидкости из машины. Прежде чем запустить данный аппарат, необходимо проверить следующее:

- наличие заземления, а также защитных ограждений;

- герметичность разгрузочного лотка.

Перебирать и мыть продукты приходится вручную. Когда это сделано, запускается электродвигатель устройства, сырье грузится в рабочую камеру, а также включается поток воды. Продолжительность очистки составляет от 2 до 5 минут. Очищенный продукт можно выгружать из устройства, не останавливая его работу. Однако нужно перекрыть подачу воды и закрыть рабочую камеру. После этого к рабочему окну разгрузочного отсека можно подставлять тару и открывать дверцу. Под действием центробежной силы сырье будет выбрасываться в емкость.

Дисковые устройства

Здесь важно отметить, что это может быть как устройство с ИП, так и со сменным механизмом универсального привода.

Состоит эта модель из корпуса, разгрузочного устройства, привода, а также комплекта сменных деталей. Местом установки данного агрегата становится стол в цеху. Сам же монтаж осуществляется на амортизаторы, а не на саму поверхность стола. Корпус данного устройства выполнен из алюминия и является литым, а также обладает разгрузочным каналом, установленным под наклоном. Внутри данного элемента размещается электрический двигатель и клиноременная передача. Верхняя часть корпуса имеет отверстие, в которое устанавливают ножи в форме дисков. Использование этих приводов в овощных цехах довольно распространено.

Также стоит добавить, что данная установка обладает несколькими наборами ножей. Первый набор включает в себя нож серповидной формы, который предназначен для шинкования капусты. Второй - это два терочных диска, использующихся для терки овощей соломкой. Последний третий набор - это комбинированный комплект ножей, предназначающихся для резки овощей брусочками.

Описание универсальных приводов общего назначения

Данные устройства чаще всего имеют одинаковый набор основных элементов. Это всегда один электрический привод, а также несколько сменных исполнительных механизмов. Каждый из них предназначается для выполнения определенной задачи.

УП в мясном цеху или на любом другом предприятии чаще всего являются машинами общего назначения. Однако также имеется и специализированная модель агрегата. Разница между общим и специализированном приводом в том, что первая категория может применяться в нескольких цехах, а вторая категория изготавливается под один конкретный.

Применение привода общего назначения поможет сэкономить площадь, необходимую для размещения устройства, снижает затраты на изготовление, в сравнении с обычными приборами, а также имеет увеличенный срок службы. Основные модели общего назначения - это П-П, ПУ-0,6. Имеются также типы, работающие на переменном токе и характеризующиеся как малогабаритные устройства.

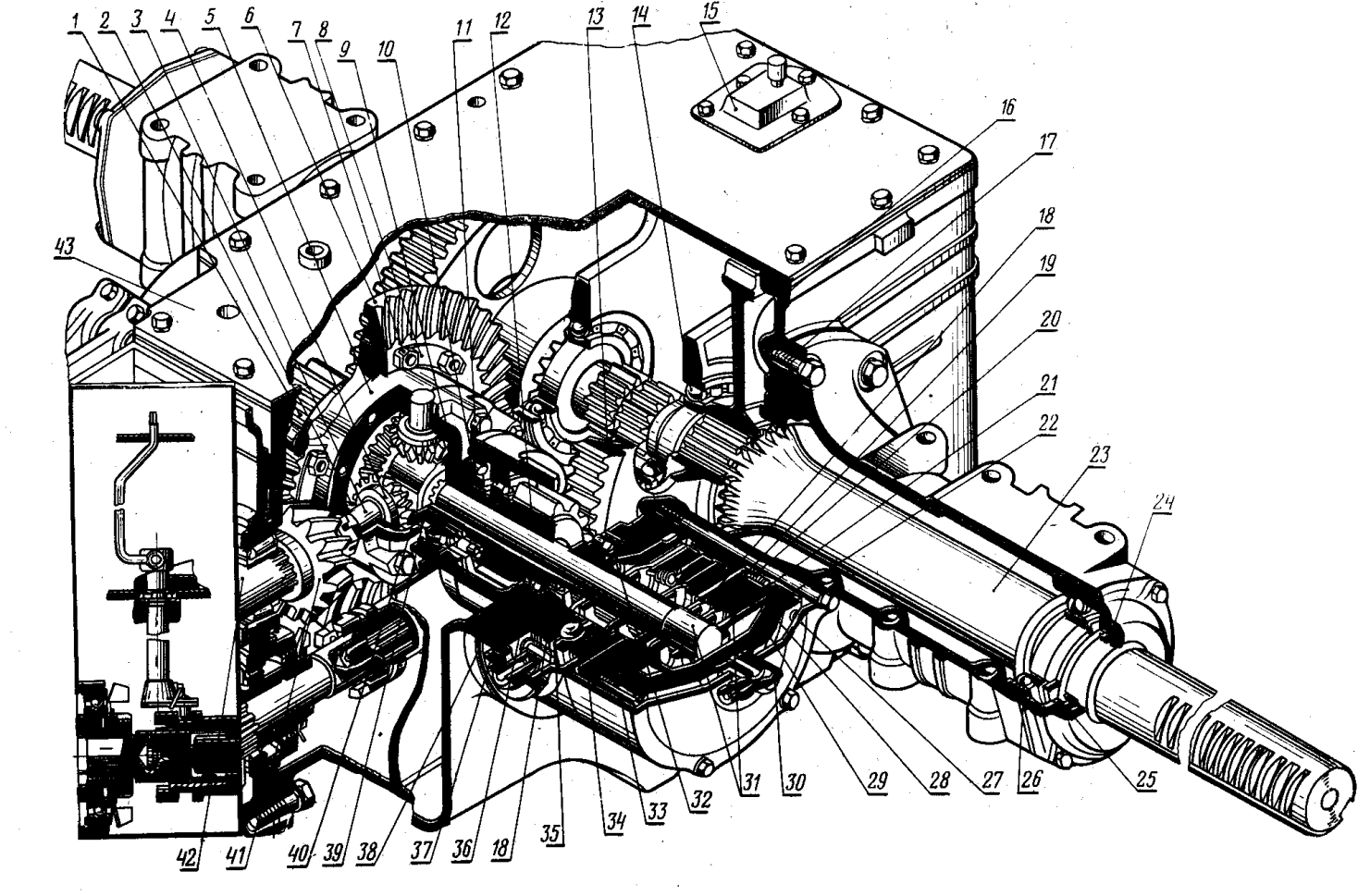

Общая конструкция привода

Все модели общего назначения универсальных приводов имеют следующую конструкцию:

- корпус;

- редуктор двухступенчатый зубчатого типа с разъемным картером;

- двухскоростной двигатель;

- пульт управления;

- комплект сменных деталей.

У горловины привода имеется рукоятка с кулачком, которая предназначена для крепления сменных элементов.

Если рассматривать конструкцию распространенного устройства ПУ-0,6, то она включает в себя следующие элементы: редуктор и электродвигатель, которые закрыты общим кожухом. Для того чтобы подсоединять или менять у этого прибора сменные детали, имеется горловина в боковой части. Пуск привода осуществляется при помощи пакетного переключателя, расположенного на самом корпусе данного прибора. К сменным деталям устройства можно отнести следующие: мясорубка, мясорыхлительный механизм, механизм нарезки сырых и вареных овощей и т. д.

Производители

Отечественным производителем данных устройств является компания ОАО "Торгмаш". Данное предприятие было основано еще в 1951 году. Основное внимание компании уделено производству агрегатов, успешно эксплуатирующихся в кондитерской, пищевой промышленности, а также в хлебопекарнях и местах общественного питания.

Стоимость оборудования считается умеренной. При этом продукцию компании можно охарактеризовать как надежную, экономичную и простую в использовании. Правила безопасной эксплуатации устройства просты и понятны.

Из зарубежных производителей можно отметить итальянскую фирму AngeloPo. Деятельность этой компании началась еще в 1922 году. Универсальный привод, который изготавливает эта фирма, выпускается в трех разных комплектациях, а также имеет возможность установки двенадцати видов разных насадок.

fb.ru

Электрические приводы. Виды. Устройство. Применение. Работа

Электропривод – электромеханическая система, служащая для привода в движение функциональных органов машин и агрегатов для выполнения определенного технологического процесса. Электрические приводы состоят из электродвигателя, устройства преобразования, управления и передачи.

С прогрессом промышленного производства электрические приводы заняли в быту и на производстве лидирующую позицию по числу электродвигателей и общей мощности. Рассмотрим структуру, типы, классификацию электроприводов, и предъявляемые к нему требования.

Устройство

1 — Передний крепеж2 — Винтовая передача3 — Концевой датчик4 — Электродвигатель5 — Зубчатая передача6 — Задний крепеж

Функциональные компоненты

• Р – регулятор служит для управления электроприводом.• ЭП – электрический преобразователь служит для преобразования электроэнергии в регулируемую величину напряжения.• ЭМП – электромеханический преобразователь электричества в механическую энергию.• МП – механический преобразователь способен изменять быстродействие и характер движения двигателя.• Упр – управляющее действие.• ИО – исполнительный орган.

Функциональные части

• Электропривод.• Механическая часть.• Система управления.

Исполнительный механизм является устройством, которое смещает рабочую деталь по поступающему сигналу от управляющего механизма. Рабочими деталями могут быть шиберы, клапаны, задвижки, заслонки. Они изменяют количество поступающего вещества на объект.

Рабочие органы могут двигаться поступательно, вращательно в определенных пределах. С их участием производится воздействие на объект. Чаще всего электропривод с исполнительным механизмом состоят из электропривода, редуктора, датчиков положения и узла обратной связи.

Сегодня электрические приводы модернизируются по их снижению веса, эффективности действия, экономичности, долговечности и надежности.

Свойства привода

• Статические. Механическая и электромеханическая характеристика.• Механические. Это зависимость скорости вращения от момента сопротивления. При анализе динамических режимов механические характеристики полезны и удобны.• Электромеханические. Это зависимость скорости вращения от тока.• Динамические. Это зависимость координат электропривода в определенный момент времени при переходном режиме.

Электрические приводы. Классификация

Электроприводы обычно классифицируются по различным параметрам и свойствам, присущим им. Рассмотрим основные из них.

По виду движения

- Вращательные.

- Поступательные.

- Реверсивные.

- Возвратно-поступательные.

По принципу регулирования

- Нерегулируемый.

- Регулируемый.

- Следящий.

- Программно управляемый.

- Адаптивный. Автоматически создает оптимальный режим при изменении условий.

- Позиционный.

По виду передаточного устройства

- Редукторный.

- Безредукторный.

- Электрогидравлический.

- Магнитогидродинамический.

По виду преобразовательного устройства

- Вентильный. Преобразователем является транзистор или тиристор.

- Выпрямитель-двигатель. Преобразователем является выпрямитель напряжения.

- Частотный преобразователь-двигатель. Преобразователем является регулируемый частотник.

- Генератор-двигатель.

- Магнитный усилитель-двигатель.

По методу передачи энергии

• Групповой. От одного мотора через трансмиссию приводятся в движение другие исполнительные органы рабочих машин. В таком приводе очень сложное устройство кинематической цепи. Электрические приводы такого вида являются неэкономичными из-за их сложной эксплуатации и автоматизации. Поэтому такой привод сегодня не нашел широкого применения.• Индивидуальный. Он характерен наличием у каждого исполнительного органа отдельного электродвигателя. Такой привод является одним из основных на сегодняшний день, так как кинематическая передача имеет простое устройство, улучшены условия техобслуживания и автоматизации. Индивидуальный привод нашел популярность в современных механизмах: сложных станках, роботах-манипуляторах, подъемных машинах.• Взаимосвязанный. Такой привод имеет несколько связанных электроприводов. При их функционировании поддерживается соотношение скоростей и нагрузок, а также положение органов машин. Взаимосвязанные электрические приводы необходимы по соображениям технологии и устройству. Для примера можно назвать привод ленточного конвейера, механизма поворота экскаватора, или шестерни винтового пресса большой мощности. Для постоянного соотношения скоростей без механической связи применяется схема электрической связи нескольких двигателей. Такая схема получила название схемы электрического вала. Такой привод используется в сложных станках, устройствах разводных мостов.

По уровню автоматизации

- Автоматизированные.

- Неавтоматизированные.

- Автоматические.

По роду тока

- Постоянного тока.

- Переменного тока.

По важности операций

- Главный привод.

- Вспомогательный привод.

Подбор электродвигателя

Чтобы приводы производили качественную работу, необходимо правильно выбрать электрический двигатель. Это создаст условия долгой и надежной работы, а также повысит эффективность производства.

При подборе электродвигателя для привода агрегатов целесообразно следовать некоторым советам:

• По требованиям технологического процесса выбирают двигатель с соответствующими характеристиками, конструктивного исполнения, а также метода фиксации и монтажа.• По соображениям экономии подбирают надежный, экономичный и простой двигатель, который не нуждается в больших расходах на эксплуатацию, имеет малый вес, низкую цену и небольшие размеры.• По условиям внешней среды и безопасности подбирают соответствующее исполнение мотора.

Правильный подбор электродвигателя обуславливает технико-экономические свойства всего привода, его надежность и длительный срок работы.

Преимущества

- Возможность более точного подбора мощности двигателя для электропривода.

- Электрический мотор менее пожароопасен в отличие от других типов двигателей.

- Приводы дают возможность быстрого пуска и остановки механизма, его плавного торможения.

- Нет необходимости в специальных регуляторах питания для электродвигателя. Все процессы происходят в автоматическом режиме.

- Приводы дают возможность подбора мотора, свойства которого лучше других моделей сочетаются с характеристиками агрегата.

- С помощью электрического привода можно плавно регулировать обороты механизма в определенных пределах.

- Электродвигатель может преодолеть большие и долговременные перегрузки.

- Электропривод дает возможность получения максимальной скорости и производительности рабочего механизма.

- Электродвигатель дает возможность экономить электричество, а при определенных условиях даже генерировать ее в сеть.

- Полная и простая автоматизация установок и механизмов возможна только с помощью электроприводов.

- КПД электромоторов имеет наибольший показатель по сравнения с другими моделями двигателей.

- Моторы производят с повышенной уравновешенностью. Это дает возможность встраивания их в механизмы машин, делать менее массивным фундамент.

Инновационные электроприводы все автоматизированы. Системы управления приводом дают возможность рационального построения технологических процессов, увеличить производительность и эффективность труда, оптимизировать качество продукции и уменьшить ее цену.

Технические требования

К любым техническим механизмам и агрегатам предъявляются определенные требования технического плана. Не стали исключением и электроприводы. Рассмотрим основные предъявляемые к ним требования.

Надежность

В соответствии с этим требованием привод должен исполнять определенные функции и заданных условиях в течение некоторого интервала времени, с расчетной вероятностью работы без возникновения неисправностей.

При невыполнении этих требований остальные свойства оказываются бесполезными. Надежность может значительно отличаться в зависимости от характера работы. В некоторых механизмах не требуется долгого времени работы, однако отказ механизма не должен иметь место. Такой пример можно найти в военной промышленности. И другой пример, где наоборот, время службы должно быть большим, а отказ устройства вполне возможен, и не приведет к серьезным последствиям.

Точность

Это требование связано с отличием показателей от заданных. Они не могут превышать допустимые величины. Электроприводы должны обеспечивать перемещение рабочего элемента на определенный угол или за некоторое время, а также поддерживать на определенном уровне скорость, ускорение или момент вращения.

Быстродействие

Это качество привода обеспечивает быструю реакцию на разные воздействия управления. Быстродействие связано с точностью.

Качество

Такая характеристика обеспечивает качество процессов перехода, исполнение определенных закономерностей их выполнения. Качественные требования создаются вследствие особенностей работы машин с электроприводами.

Энергетическая эффективность

Любые производственные процессы преобразования и передачи имеют потери энергии. Наиболее важным это качество стало в применении электроприводов механизмов, приводах значительной мощности, долгим режимом эксплуатации. Эффективность использования энергии определяется КПД.

Совместимость

Приводы должны совмещаться с работой аппаратуры, в которой они применяются, с их системой снабжения электроэнергией, информационными данными, а также с рабочими элементами. Наиболее остро стоит требование совместимости электроприводов для медицинской и бытовой техники, в радиотехнике.

Похожие темы:

electrosam.ru

Виды, типы полного привода автомобилей и их различия

[]

Полный привод:особенности, плюсы и минусы конструкций

Транспортным средством с полным приводом человек начал пользоваться задолго до появления автомобилем – им была лошадь. Большой дорожной просвет, интеллектуальная система полного привода – все это было гениально реализовано природой. На то, чтобы повторить это в технике, человеку понадобилось немало сил, средств, а самое главное, времени. Впрочем, эти годы не были потрачены впустую. Рассмотрим особенности существующих типов полного привода автомобилей, а также их плюсы и минусы.

НЕМНОГО ИСТОРИИ

Первое транспортное средство с полным приводом появилось без малого двести лет назад. Английские инженеры Тимоти Берстолл и Джон Хилл в 1824 году построили омнибус, у которого все четыре колеса вращались одновременно. Прошло еще 59 лет, прежде чем уже американский инженер Эммет Бандельер запатентовал свою систему полного привода. В его транспортном средстве некое подобие дифференциала распределяло тягу от парового двигателя между передней и задней осью. И только в 1903 году появился первый полноприводной автомобиль. Им стал Spyker 60 HP, созданный голландцами для участия в гонках: машина была снабжена аж тремя дифференциалами.

Рассмотрим виды полного привода и его различия.

ПОДКЛЮЧАЕМЫЙ ПОЛНЫЙ ПРИВОД (PART-TIME)

Сегодня это самый дешевый, но при этом требующий вдумчивого подхода к использованию тип привода. Принцип действия его прост и заключается в жестком подключении переднего моста. Именно отсутствие дифференциала между осями делает этот тип привода простым, потому как подключение моста происходит посредством простой механической муфты. В итоге зацепление получается жесткое, а распределение крутящего момента между осями одинаковое. Именно это одинаковое распределение крутящего момента и накладывает определенные ограничения на использование такого типа системы полного привода на асфальте. Первое, что вы почувствуете, если решитесь использовать такой полный привод на дорогах с твердым покрытием, – это снижение управляемости. Проходить повороты он станет заметно хуже из-за отсутствия разницы в длине пути мостов. Второй момент, который поджидает тех, кто пренебрегает предупреждениями в инструкции по использованию полного привода, а у таких авто они обязательно есть, – это повышенная нагрузка на трансмиссию и как следствие быстрый выход ее из строя. И третий момент – повышенный износ покрышек. В связи с этим включать подобный привод на автомобилях, не имеющих межосевого дифференциала, можно исключительно на бездорожье, где отсутствие дифференциала компенсируется возможностью проскальзывания колес. Несмотря на архаичность конструкции, машин с такой реализацией полного привода предостаточно. Как правило, это либо военная техника, либо отпетые внедорожники, как то УАЗ, Toyota Land Cruiser 70, Nissan Patrol, Suzuki Jimny, пикапы Ford Ranger, Nissan Navara, Mazda BT-50, Nissan NP300. Будучи на асфальте исключительно заднеприводной техникой, на бездорожье они все же могут позволить себе подключение переднего моста и тем самым существенно повышают проходимость. В общем, дешево и сердито.

АВТОМАТИЧЕСКИ ПОДКЛЮЧАЕМЫЙ ПОЛНЫЙ ПРИВОД (TORQUE-ON-DEMAND)

Этот вид системы полного привода фактически стал следующим этапом эволюции. Так же, как и в Part-Time, второй мост здесь подключается по требованию, но на этот раз требованием является желание водителя (для этого достаточно нажать соответствующую кнопку в салоне автомобиля), или это происходит автоматически. Подключение второго моста осуществляется в случае проскальзывания колес основного ведущего моста. Как правило, при такой схеме основным ведущим мостом является передний. Реализовать такую конструкцию удалось за счет межосевой муфты. То есть в этой конструкции дифференциал отсутствует, как и прежде, однако гидравлическая или же электромагнитная муфта допускает проскальзывание осей, а это улучшает управляемость автомобиля в полноприводном режиме. Есть у этой системы и один очень большой недостаток – перегрев муфты. Дело в том, что все муфты, будь то гидравлические или электромагнитные, обеспечивают проскальзывание осей за счет трения, в результате которого образуется тепло. Это самое тепло зачастую вызывает перегрев муфты и, как следствие, прекращение передачи крутящего момента в лучшем случае, а как худший вариант – ее полный выход из строя. Лучше противостоят перегреву электрогидравлические муфты, которые с успехом применяет на своих кроссоверах компания Nissan. Впрочем, и им свойственны перегревы, в связи с чем жесткое бездорожье таким кроссоверам, конечно же, противопоказано. А еще электрогидравлическая муфта, в отличие от гидравлической, способна замыкаться или размыкаться по команде от блока управления или по желанию водителя посредством той самой кнопки, о которой говорилось выше. То есть, заранее заблокировав муфту, трудный участок дороги можно преодолеть значительно комфортнее, однако нужно помнить, что включать жесткую блокировку на асфальте на таких автомобилях также не приветствуется. Недаром для защиты от дурака большинство систем предусматривают автоматическую разблокировку в случае превышения скорости, определенной как безопасная для этого режима движения. Автомобилей, использующих в своем внедорожном арсенале такой тип полного привода, довольно много. Как правило, это легкие внедорожники типа Renault Duster, Nissan Terrano, Mitsubishi Outlander, Toyota RAV4, Kia Sportage и т.д.

ПОСТОЯННЫЙ ПОЛНЫЙ ПРИВОД (FULL-TIME)

Это один из самых продвинутых и в то же время самых дорогих видов полного привода автомобилей. Подобный постоянный привод ввиду наличия того самого межосевого дифференциала, равно как и межколесных, – довольно дорогое удовольствие, причем как с точки зрения производства, так и с точки зрения эксплуатации и обслуживания. К тому же такой тип привода, помимо межосевого дифференциала, должен иметь и механизм его блокировки. Для чего? Достаточно вспомнить принцип работы дифференциала, как станет ясно, что если хотя бы одно колесо начнет проскальзывать, то весь крутящий момент тут же начнет перекидываться на него, и для чего тогда стоило огород городить? С другой стороны, если обеспечить возможность блокировки как межосевого, так и межколесных дифференциалов, то проходимость автомобиля увеличивается многократно. Как правило, такие схемы управления полным приводом могут быть доступны только на дорогих внедорожниках. К примеру, поэтапная блокировка всех дифференциалов доступна на очень недешевом Mercedes-Benz Gelendewagen.

Нашел постоянный полный привод свое применение и на шоссейных автомобилях. В частности, большинство производителей применяют их в качестве дорогой опции, обеспечивающей машине исключительную стабильность и превосходные динамические характеристики. Впрочем, стоит понимать, что законы физики никто не отменял, и как бы ни был стабилен полноприводной автомобиль на прямых и в поворотах, пренебрегать здравым смыслом не следует. Да и приемы управления такими машинами несколько отличаются от тех, какие применяются на передне- или заднеприводных моделях. Чтобы несколько нивелировать эту особенность, большинство производителей преднамеренно распределяют крутящий момент по осям не поровну, а в пропорции. К примеру, у большинства Mercedes-Benz с шильдом 4Motion момент по осям распределен в пропорции 30/70, чтобы придать автомобилю классический заднеприводной характер. Есть варианты полного привода, которые заточены исключительно на управляемость. Так, система постоянного полного привода Honda SH-AWD (SH – Super Handling – значит «суперуправляемый») может распределять крутящий момент не только между передним и задним мостами, но и между левым и правым задними колесами. То есть в повороте до 70% момента может перекидываться на внешнее заднее колесо, что буквально заталкивает машину в поворот.

Гибридный полный привод

Название этого типа полного привода говорит само за себя. Здесь для тяги на всех колесах применяются два разных двигателя. Как правило, переднюю ось в движение приводит двигатель внутреннего сгорания, а заднюю ось обеспечивает моментом электродвигатель. Такая система довольно проста с точки зрения реализации, потому как не требуются ни межосевой дифференциал, ни карданный вал. Впрочем, как показала практика, этот тип привода все же больше подходит для шоссейных машин, а не внедорожников. В крайнем случае такой привод можно реализовать на кроссовере, который не предназначен для постоянной войны с бездорожьем. Что, собственно говоря, и практикуется производителями. Достаточно вспомнить Lexus RX450h, Toyota RAV4h, Peugeot 508 RXh. Электромоторы, установленные на заднюю ось, позволяют улучшить управляемость автомобиля, повысить экономичность основных двигателей и лишь слегка улучшить проходимость. Чего, в принципе, бывает вполне достаточно, чтобы выбраться из сугроба или преодолеть незначительное препятствие.

5koleso.ru

Типы приводов

Строительные машины и оборудование, справочник

Категория:

Погрузочные машины для сыпучих материалов

Типы приводов

Типы приводовДля трех основных рабочих узлов погрузочных машин различают привод и систему управления: рабочего органа, механизма передвижения и передаточных конвейеров. Кроме этого погрузочные машины оборудуются вспомогательными механизмами, предназначенными для выполнения таких операций, как повороты платформы, подъем и опускание приемной плиты, подъем и повороты конвейера, отталкивание вагонеток, опрокидывание бункера и др.

Погрузочные машины с независимым питанием отличаются высокой маневренностью и отсутствием силовых коммуникаций. Поэтому, в частности, аккумуляторные погрузчики и машины с дизельным приводом широко используются на складах, в портах, на железнодорожных станциях и т. д.

Общими недостатками машин с приводом независимого питания являются высокая стоимость энергии, необходимость создания зарядного хозяйства для аккумуляторов, ограниченная емкость аккумуляторных батарей и резервуаров горючего и большие габаритные размеры машин, что ограничивает их применение в стесненных подземных условиях или в судовых трюмах.

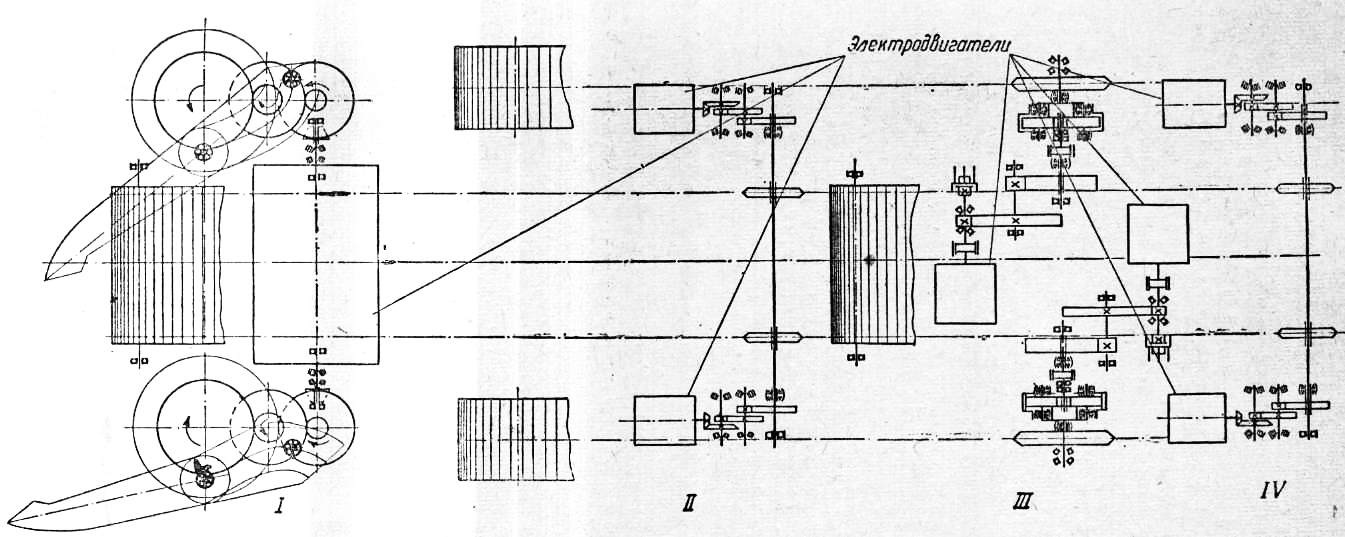

Групповой привод погрузочных машин с механическими передачами (например, в машинах типа С-153, Е-100) значительно усложняет конструктивное исполнение машин, их управление и ремонт. Поэтому в современных конструкциях используется главным образом индивидуальный привод каждого рабочего механизма, что отчетливо видно из рассмотрения кинематической схемы мощной погрузочной машины непрерывного действия типа ПНР-1.

Привод рабочего органа I осуществлен от электродвигателя МАД-П/МГ мощностью 65 кет. Строгая синхронизация в работе правой и левой лапы достигается общей кинематической связью редукторов. Приводы приемного конвейера II и перегружателя IV осуществлены от четырех однотипных электродвигателей А051-4 с номинальной мощностью каждого 4,5 кет. Каждая гусеница оборудована индивидуальным приводом III от электродвигателя АОС63-4/2 мощностью 14 кет.

Индивидуальный привод не лишен существенных недостатков, к которым следует отнести большую установленную мощность двигателей, усложнение электрической схемы машин, повышенные требования к электрическому оборудованию, воспринимающему высокие динамические нагрузки непосредственно от рабочих механизмов. Указанные недостатки устраняются в погрузочных машинах, оборудованных групповым приводом с гидравлическими трансмиссиями. На машине типа ТПГР-1 (Торецкий машиностроительный завод) установлена гидравлическая станция, оборудованная насосами высокого давления типа Н-403 и электродвигателя типа КОФ41-4. Рабочая жидкость под давлением подводится ко всем механизмам машины (гребково-роторному рабочему органу, механизму передвижения, конвейерам и др.), осуществляя привод последних с помощью гидромоторов или гидроцилиндров.

Все отечественные шахтные погрузочные машины имеют электрический или пневматический привод; в наземных машинах преимущественно используются двигатели внутреннего сгорания. Начатые опытно-конструкторские работы указывают на полную возможность создания унифицированных ковшовых машин прямой погрузки с взаимозаменяемым электрическим и пневматическим приводом. Пневматические двигатели типа ДРП-16, которые изготовляются на заводе «Пневматика», являются взаимозаменяемыми с электрическими двигателями типа КТСВ 110/775М, применяемыми в погрузочных машинах ЭПМ. Такими двигателями снабжаются унифицированные машины типа МПУ-1.

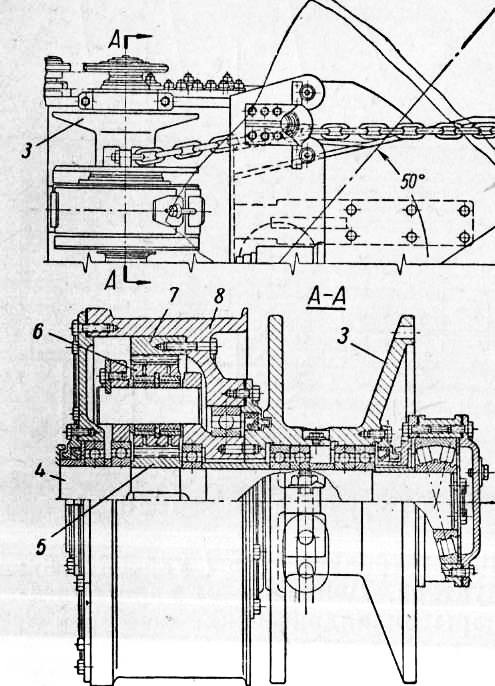

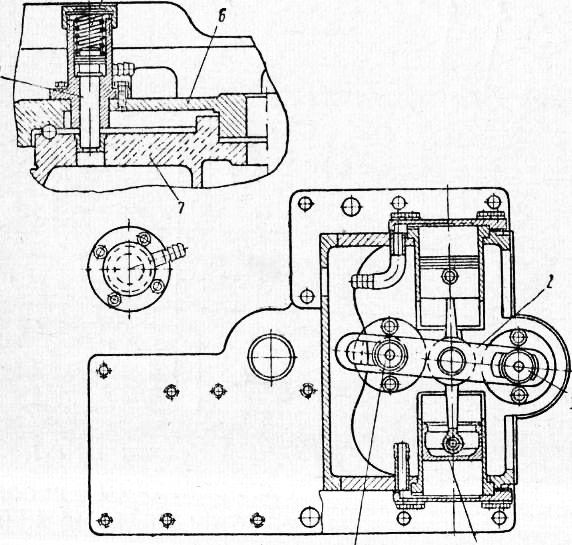

Рис. 1. Кинематическая схема погрузочной машины типа ПНР-1.

Рис. 2. Схема рабочих механизмов погрузочной машины типа ПМС.

В связи с этим для каждой модели машин в соответствии с условиями их возможного применения должен быть рассмотрен вопрос о целесообразном типе привода и принято то или иное сочетание взаимозаменяемых типов привода (электрический, пневматический или дизельный). Как показывает опыт эксплуатации, для многих моделей шахтных погрузочных машин непрерывного действия с высокой производительностью и высокой частотой цикла работы погрузочного механизма должен быть использован только наиболее надежный и дешевый электропривод, а для наземных машин, работающих на больших складских или строительных площадках, — только дизельный привод.

Для электрического привода рабочих механизмов погрузочных машин применяются главным образом асинхронные электродвигатели общего назначения в закрытом обдуваемом исполнении с короткозамкнутым ротором. Для привода рабочих органов используются асинхронные двигатели того же исполнения с повышенным скольжением. Наземные погрузочные машины часто оборудуются электроприводом постоянного тока; при этом используются только сериесные двигатели.

Наиболее предпочтительным типом привода современных погрузочных машин является электрогидравлический как наиболее надежный, обеспечивающий плавное регулйрование усилий и скорости рабочих элементов машин и хорошо увязывающий работу основных (рабочий орган) и вспомогательных (гидроцилиндры подъема и поворота) элементов погрузочной машины. В погрузочных машинах, оборудованных гидравликой, для привода рабочих механизмов применяются гидравлические цилиндры и гидродвигатели. Так в гребковых погрузочных машинах типа ПМС цилиндры служат для подъема и опускания рукоятки цилиндры для складывания и выбрасывания гребка; цилиндры осуществляют подъем и опускание всего питателя цилиндр поворачивает платформу с питателем вправо и влево от среднего положения, что обеспечивает необходимый фронт погрузки у колесно-рельсовых машин и сокращает объем маневровых операций у машин на гусеничном ходу. Цилиндры поднимают и опускают перегружатель, а—9 поворачивают перегружатель в горизонтальной плоскости.

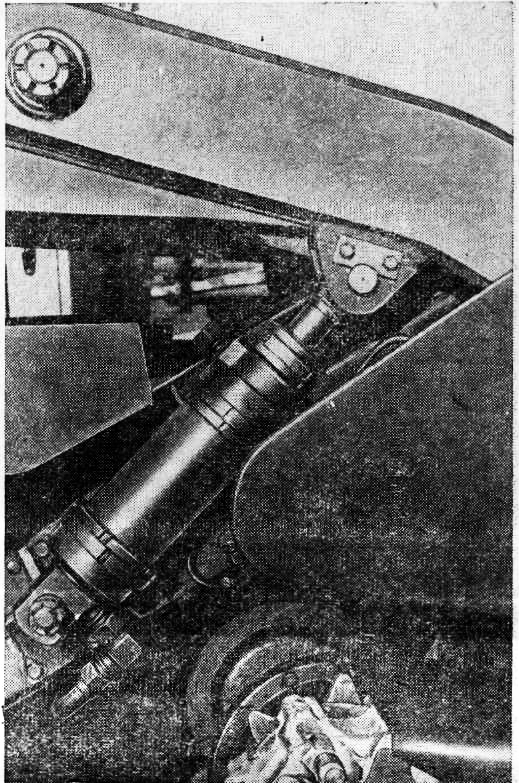

Размещение левого цилиндра на питателе погрузочной машины типа ПМС-2 видно на рис. 3. Корпус цилиндра укреплен шарнирно на раме конвейера, а шток закреплен на рукояти. При подаче масла в нижнюю полость цилиндра рукоять поднимается. Опускание гребка под действием собственного веса легко выполняется при помощи специальных гидравлических клапанов в системе.

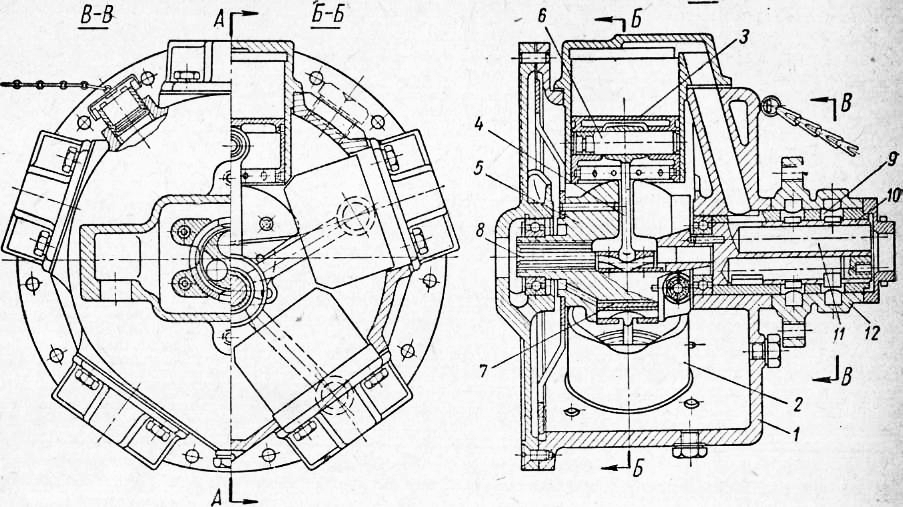

Типовая конструкция гидроцилиндра (погрузчика Т-157) представлена на рис. 4. Гидроцилиндр состоит из гильзы, крышки с воздухоспускным клапаном, ступицы, уплотнительных манжет, штока с поршнем и уплотнительными манжетами

7. Манжеты изготовлены из маслостойкой резины. Цилиндры цапфами шарнирно устанавливаются в подшипниках верхней части опоры.

Рабочее давление масла в гидравлических системах погрузочных машин обычно принимается в пределах 80—120 кГ/см2, что диктуется высокими усилиями, характерными для рабочих механизмов и ограниченными габаритными размерами машин.

Для вращения рабочих механизмов (ходовой части, погрузочных органов, конвейера и т. д.) используются гидродвигатели. Гидродвигатель типа НПА-64, используемый для привода нагребающих лап погрузочной машины УП-2, состоит из разъемного корпуса, в котором размещены на подшипниках приводной вал, блок гидроцилиндров и маслораспреде-лительный механизм. Масло, подводимое под давлением к входному штуцеру, поступает в кольцевой канал распределительного механизма и далее — в рабочую полость цилиндров. Поршень со штоком перемещаясь поступательно, упирается сферической опорой в шайбу, размещенную под углом к плоскости цилиндров. Благодаря этому осуществляется поворот шайбы с валом. Распределительный механизм механически карданом связан с валом, вращается с ним вместе, и масло последовательно поступает в цилиндры, обеспечивая непрерывное вращение вала.

Рис. 3. Размещение гидроцилиндра на питателе погрузочной машины ПМС-2.

Высокомоментные радиально-поршневые гидродвигатели типа ВГД-410 установлены на привод гусеничного хода погрузочной машины ПНБ-3 (институт Гипроуглемаш). Крутящий момент на валу двигателя при давлении масла 100 кГ/см2 достигает 480 кГм, а максимальная скорость вращения вала не превышает 110 об/мин, что позволяет использовать двигатели в упрощенной безредукторной схеме.

Рис. 4. Гидравлический цилиндр.

Пневматический привод используется для шахтных погрузочных машин по условиям безопасности (в шахтах, особо опасных по газу) или же в тех случаях, когда весь комплекс проходческого оборудования работает на сжатом воздухе.

В погрузочных машинах применяются поршневые и ротационные пневматические двигатели. Отечественные серийные машины оборудуются поршневыми пневматическими двигателями типа МП-5 или ДР-10. Двигатель для удобства монтажа изготовляется во фланцевом исполнении. В корпусе I укреплены болтами пять рабочих цилиндров, расположенных по окружности под углом 72° друг к другу. В каждом цилиндре помещен поршень с кольцами. Для превращения возвратно-поступательного движения поршней двигатель оборудован кривошипно-шатунным механизмом, состоящим из шатунов и коленчатого вала. Каждый шатун головкой соединен пальцем с поршнем, а ножкой опирается на вкладыш. Коленчатый вал монтируется на двух шарикоподшипниках, укрепленных в корпусе и крышке. Конец коленчатого вала со стороны фланца имеет шлицевое отверстие, в которое входит вал редуктора погрузочной машины.

Для распределения сжатого воздуха по рабочим цилиндрам на двигателе смонтировано золотниковое устройство, состоящее из втулки, распределительного валика и коробки золотника. Золотник приводится во вращение коленчатым валом, сжатый воздух через каналы и прорези поступает в цилиндры или выходит из них.

Рис. 5. Гидродвигатель НПА-64.

С 1960 г. заводом «Пневматика» серийно выпускается двигатель ДР-10у мощностью до 12 л. е., спроектированный на базе двигателя ДР-10. Все основные узлы и детали унифицированы с двигателями ДР-5у и ДР-13. Для новых погрузочных машин МПУ-1 создаются более мощные двигатели типа ДРП-16, имеющие большие сечения каналов, подводящих сжатый воздух к цилиндрам. Мощность двигателя 16 л. с. при 670 об/мин выходного вала. На заводе «Коммунист» изготовляются двигатели МП-18 мощностью 18 л. с. и номинальным числом оборотов 600 в минуту, предназначенные для ковшово-конвейерных тяжелых машин типа ПМЛ-8.

Основными тенденциями развития конструкций пневматических двигателей погрузочных машин являются увеличение мощности, усовершенствование конструкций воздухораспределения и повышение коэффициента полезного действия.

Ротационные двигатели проще по конструкции и меньше по размерам по сравнению с поршневыми, так как в них отсутствует кривошипно-шатунный механизм, а также ‘золотниковое воздухо-распределение. Недостатком ротационных двигателей является недостаточное уплотнение рабочих камер, быстрый износ лопаток и шум при работе.

Дизельный привод имеет особое значение применительно к машинам, предназначенным для геологоразведочных работ, а также для мощных ковшовых машин, работающих в камерах большого сечения, где затруднительна подводка к машине и малонадежна эксплуатация силовых коммуникаций (кабелей и воздухопроводов).

Рис. 6. Пневматический двигатель типа ДР-10.

Для наземных погрузочных машин обычно используются стандартные автотракторные двигатели внутреннего сгорания (карбюраторные или дизели). Недостатками их являются: чувствительность двигателя к неизбежным кратковременным перегрузкам, возникающим при погрузке насыпных грузов; сложность запуска двигателя при температуре ниже нуля; отсутствие плавного регулирования скорости; большая стоимость ремонта и эксплуатации.

Для подземных погрузочных машин необходимо создать специальные двигатели внутреннего сгорания левую часть приемной плиты по шарниру вместе с лапами и их приводами. Таким образом обеспечивается необходимый фронт захвата нагребающих лап при минимальной транспортной ширине машины.

Рис. 7. Привод рабочего органа погрузочной машины УП-2.

Верхняя крышка редуктора, закрепленная на болтах, открывает свободный доступ к шестерням и подшипникам, которые размещены в масляной ванне, а выходной вал внизу имеет Манжетное уплотнение. Лапы закреплены шарнирно, поэтому не наблюдается заклинивание материала при обратном движении лап.

Рис. 8. Редуктор привода лап погрузочной машины ПНР-1.

Индивидуальный гидропривод нагребающих лап значительно улучшает рабочую характеристику и позволяет уменьшить ширину машины. Однако недостатком схемы является нарушение синхронизации движения лап.

Для синхронизации движения парных рабочих органов (лап, дисков) их привод обычно осуществляется от общего редуктора. Конструкция редуктора привода правой лапы погрузочной машины типа ПНР-1 видна на рис. 8.

Аналогичный по конструкции редуктор расположен с левой стороны приемной плиты. Оба редуктора кинематически связаны общим валом, который передает движение на конические шестерни и далее через две пары цилиндрических шестерен на приводные диски лап. Редуктор размещается под приемной плитой, на уровень которой выводится лишь диск с пальцем для сообщения движения непосредственно лапе. Шестерни заключены в литой разъемный корпус.

Доступ к редуктору при такой компоновке усложняется, однако исключается опасность заклинивания кусков насыпного груза.

В связи с тем, что привод парных рабочих органов расположен в непосредственной близости к штабелю насыпного груза, повышаются требования к защите корпуса редуктора от попадания пыли и влаги. Это достигается с помощью лабиринтных и манжетных уплотнений.

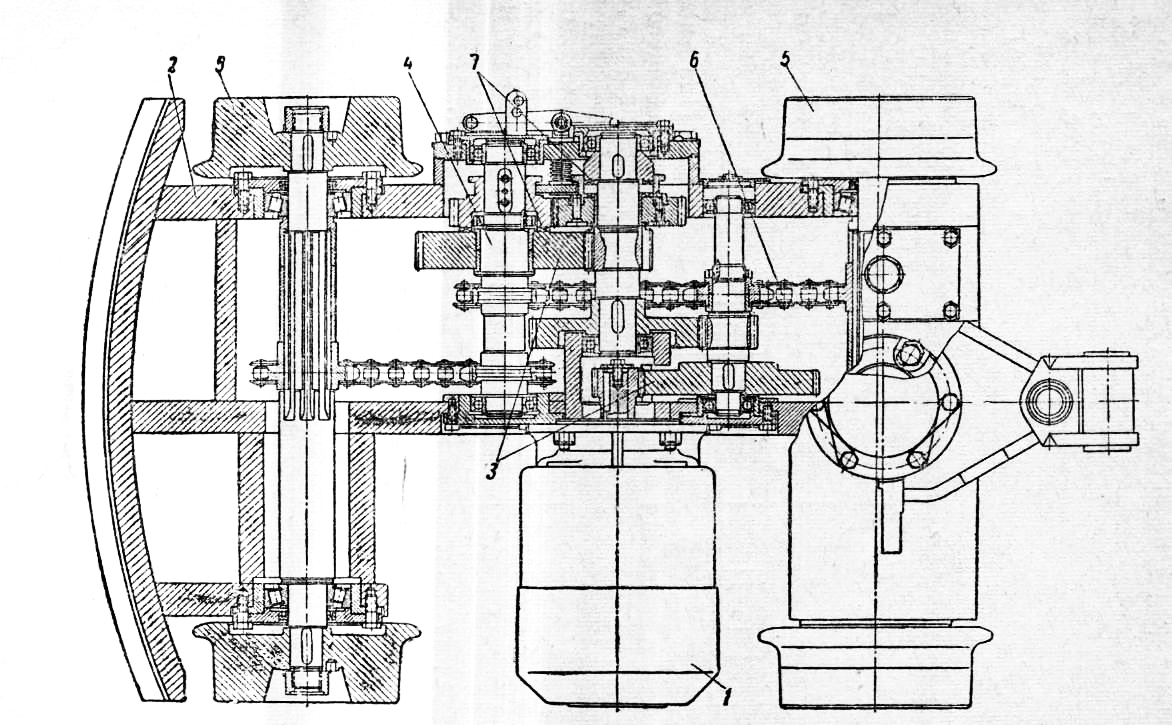

Рис. 9. Кинематическая схема привода ковша погрузочной машины ПМЛ-8М.

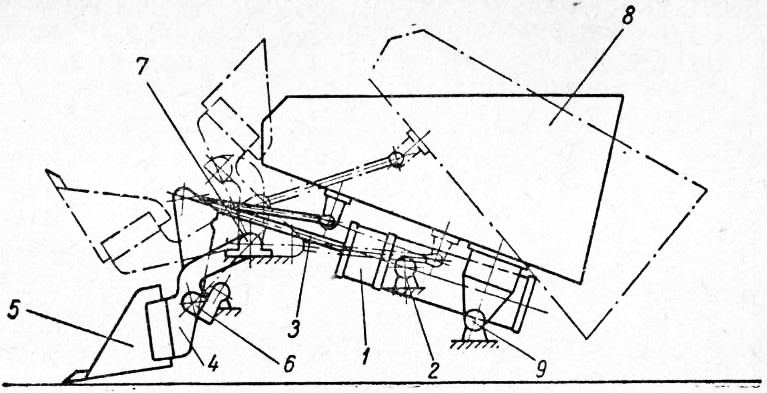

В наиболее распространенных погрузочных машинах с ковшом; на катящейся рукояти привод рабочего органа осуществляется при помощи механических редукторов. На рис. 9 приведена кинематическая схема привода ковша погрузочной машины типа ПМЛ-8М. На закрепленном болтами к поворотной платформе корпусе редуктора прифланцован двигатель типа МП-18.

Редуктор обычно состоит из двух пар цилиндрических шестерен, снижающих число оборотов выходного вала, на котором располагается бобина на последнюю навивается многорядная пластинчатая цепь. Противоположный конец цепи закреплен к кулисам ковша; поэтому когда цепь наматывается на бобину, ковш поднимается. Опускание ковша происходит под действием силы тяжести..

Для электропривода особенно характерны динамические знакопеременные нагрузки, поэтому в электрических ковшовых погрузочных машинах применяются двигатели кранового типа, устанавливают фрикционные муфты и предусматриваются специальные пружинные предохранительные устройства.

Отмеченные недостатки отсутствуют в случае привода ковша от силовых пневматических цилиндров. На рис. 10 представлена схема привода погрузочной машины типа МПДР-0,12. Силовой пневматический цилиндр закреплен на цапфах, шток соединен с шарнирной рукоятью ковша. При включении сжатого воздуха ковш поворачивается вначале относительно нижнего шарнира, а затем — верхнего шарнира. В конце движения ковш разгружается в бункер. Подвеска цилиндра позволяет использовать его для разгрузки бункера. Ковш фиксируется в верхнем положении, открывается защелка бункера и при подаче сжатого воздуха в цилиндр бункер опрокидывается относительно шарни для разгрузки.

Рис. 10. Схема привода ковша и бункера погрузочно-доставочной машины МПДР-0,12.

Для увеличения усилий принят цилиндр со сдвоенными поршнями (рис. 11). Корпус цилиндра состоит из двух половин, соединенных жесткой перемычкой. На штоке закреплены поршень одностороннего действия и поршень двухстороннего действия. При подаче сжатого воздуха через вводы в левые полости цилиндра шток перемещается направо под действием удвоенных усилий, обеспечиваемых поршнями. Осуществляется вырыв ковша из штабеля насыпного груза. Поскольку для опускания ковша не требуется больших усилий, сжатый воздух подается через ввод в правую полость цилиндра над поршнем, левые же полости обеих половин цилиндров соединяются с атмосферой и шток под действием поршня перемещается влево.

Рис. 11. Силовой цилиндр машины МПДР-12.

В ковшовых машинах ступенчатой погрузки ковш укреплен шарнирно на рукояти при помощи двух корабельных цепей, которые наматываются на барабаны. При одновременном включении двух барабанов ковш поднимается в вертикальной плоскости. Опускание ковша происходит под действием силы тяжести.

Рис. 12. Привод рабочего органа погрузочной машины ППМ-5.

Механизм подъема ковша представляет собой два одинаковых планетарных редуктора, смонтированных на общем валу. Вращение барабану передается через ведущие шестерни, сателлитные шестерни, зубчатый венец. При торможении ленточным тормозом корпуса редуктора подъемный барабан приводится в движение. В расторможенном состоянии сателлитные шестерни совершают планетарные движения, свободно перекатываясь по внутренней шестерне зубчатого венца и ведущей шестерне.

Привод вибрационных лотков, захватывающих и транспортирующих насыпной груз, может осуществляться от гидровибраторов или от эксцентриковых механизмов. Конструкция приводного вала вибрационного лотка машины типа 2ПНВ-1 приведена на рис. 13. Приводной вал укреплен в роликовых подшипниках на опорах. Вращение от двигателя передается клиноременной передачей на шкив. Если включается фрикционная муфта при помощи механизма, то движение передается на приводной вал. На обоих концах вала размещены в подшипниках эксцентрики, сообщающие шатунам колебательные движения. Шатуны связаны непосредственно с вибрационным лотком.

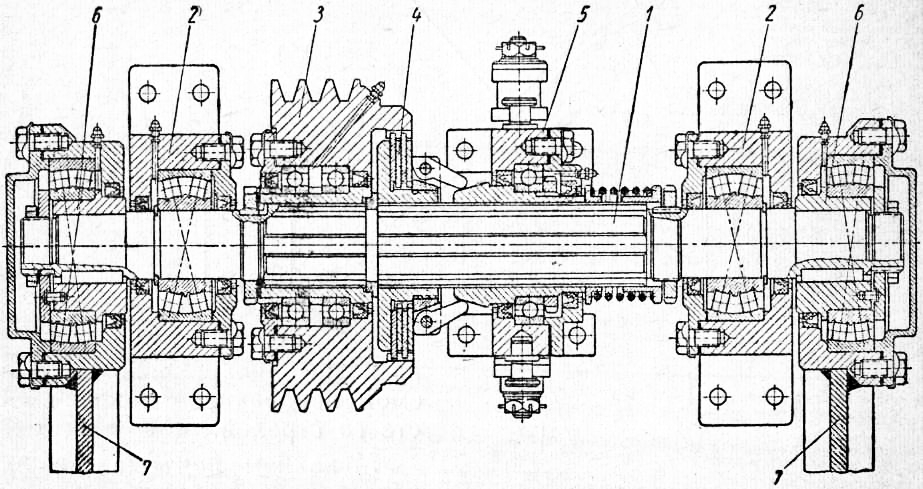

Привод ходового механизма наиболее простое конструктивное решение имеет при колесно-рельсовом ходе погрузочной машины. Для получения максимальных напорных усилий все колеса рельсовых погрузочных машин выполняются приводными (ведущими), поэтому рамой машины чаще всего служит корпус редуктора. В качестве примера на рис. 14 представлен редуктор ходовой части машины 2ПНВ-1. Фланцевый электродвигатель укреплен непосредственно на корпусе редуктора. Движение от вала двигателя передается через четыре пары цилиндрических шестерен, понижающих число оборотов на приводной вал. Полускаты связаны с приводным валом закрытыми цепными передачами. Для отключения полускатов от двигателя, что бывает необходимо при транспортировании машины, редуктор снабжен кулачковыми муфтами. Эти же муфты обеспечивают включение маневровой и рабочей скорости движения машины.

Рис. 13. Привод вибрационного лотка погрузочной машины 2ПНВ-1.

В целях унификации и упрощения обслуживания мощность и марка ходового двигателя в отечественных погрузочных машинах часто принимается той же, что и для привода рабочего органа. В некоторых зарубежных конструкциях погрузочных машин мощность двигателя рабочего органа на 20—25% выше мощности двигателя ходового механизма; такое решение обеспечивает более надежное черпание и вывод ковша из штабеля.

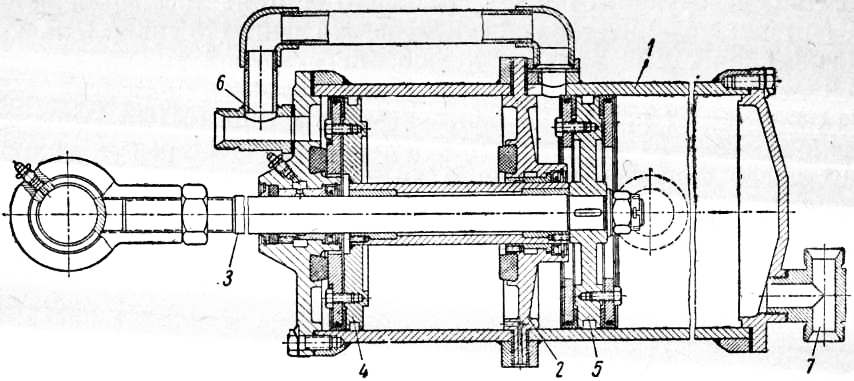

Привод ходовой части современных гусеничных погрузочных машин осуществляется чаще отдельными двигателями на каждую гусеницу через индивидуальные редукторы, что упрощает управление при поворотах машины; кроме того, уменьшаются габариты и значительно облегчаются монтаж и ремонт машин. На рис. 15 помещена конструктивная компоновка редуктора ходовой части погрузочной машины типа УП-2.

Рис. 14. Редуктор ходовой части погрузочной машины 2ПНВ-1.

Каждая гусеница приводится от самостоятельной кинематической цепи редуктора. От приводной конической шестерни, связанной с двигателем, движение передается через две пары цилиндрических шестерен на звездочку гусеничного хода. Шестерни обеих передач размещены в общем корпусе, который используется в качестве рамы ходовой части.

Гусеничная ходовая часть малогабаритных погрузочных машин иногда компонуется в виде двух самостоятельных узлов, состоящих из двигателя, редуктора и гусеницы. При использовании общего двигателя на две гусеницы включение каждой из них производится через фрикционные муфты.

Привод пневмо-шинного хода погрузочных машин общего назначения, работающих на складах и в портах, обычно выполняется на базе серийных конструкций автомобилей или тракторов, В качестве двигателей пневмошинного хода используются электродвигатели или двигатели внутреннего сгорания. Наиболее прогрессивным решением является встроенный в колеса индивидуальный привод, отличающийся наибольшей компактностью, простотой монтажа и замены.

Привод передаточных конвейеров погрузочных машин осуществляется с отбором мощности от двигателя рабочего органа или от индивидуальных двигателей. В последних конструкциях погрузочных машин привод конвейеров обычно осуществляется от 212 двух двигателей небольшой мощности, что обеспечивает компактную конструкцию и удобное обслуживание машины.

Рис. 5. Редуктор ходовой части погрузочной машины УП-2.

Один из приводов пластинчатого конвейера погрузочной машины ПНР-1 приведен на рис. 6. Фланцевый электродвигатель мощностью 4,5 кет прикреплен болтами к корпусу редуктора. От двигателя движение передается через коническую передачу и две пары цилиндрических шестерен, снижающих число оборотов вала, который муфтой соединяется с пршюдрым валом конвейера. Редуктор размещается непосредственно на раме конвейера.

Рис. 6. Привод пластинчатого конвейера погрузочной машины ПНР-1,

При установке на машине двух тарвейеров для привода перегружателя, как правило, используется отдельной двигатель, который обычно размещается на стреле, около разгрузочной головки. Приводной барабан ленточных конвейеров иногда размещается ближе к месту крепления рамы конвейера и корпусу машины.

Приводы конвейеров работают в лучших условиях по сравнению с приводами рабочего органа и ходового механизма погрузочных машин, так как они не испытывают столь высоких динамических усилий. Механическая защита конвейерных двигателей обычно не предусматривается.

Поворот платформы с рабочим органом погрузочных машин с рельсовым перемещением осуществляется на 30—45° от продольной оси для погрузки породы с боков выработки. Платформа ковшовых погрузочных машин обычно поворачивается вручную в рабочее положение, а специальный механизм автоматически возвращает платформу с заполненным ковшом в центральное положение. Поворотный механизм состоит из барабана с профильным вырезом, рычага, соединенного с кулисой, и ролика, закрепленного на ходовой части машины. При опущенном положении ковша ролик размещен в широкой части выреза барабана, поэтому платформа может свободно поворачиваться. Одновременно с подъемом ковша ролик обегает профилированный скос барабана, поворачивая верхнюю часть машины в центральное положение.

В последних моделях ковшовых машин поворот платформы механизирован. Привод поворотного механизма состоит из 2—3 ступенчатых редукторов с пневмо- или гидроцилиндрами, а в отдельных конструкциях с индивидуальными двигателями.

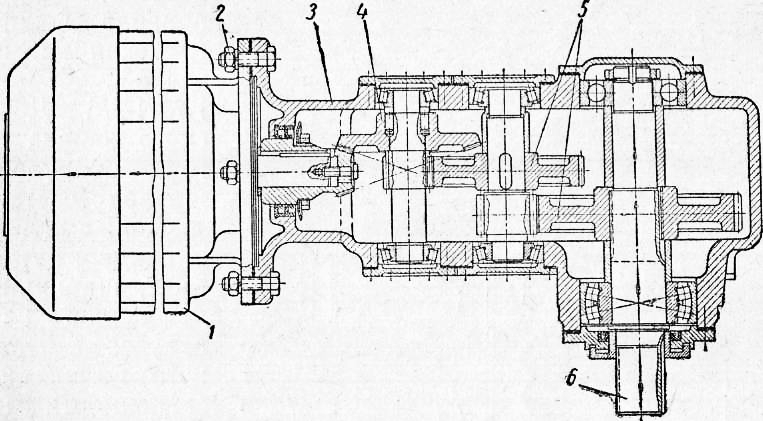

Рис. 7. Привод поворотного механизма погрузочной машины ПМЛ-5М.

На рис. 7 помещена конструкция привода поворотного механизма погрузочной машины

Привод состоит из двух пневматических цилиндров, рычага, шарнирно закрепленного на двух полуосях и стопорного цилиндра. В зависимости от того, в какой цилиндр подводится сжатый воздух, происходит поворот платформы вправо или влево. Шток стопорного цилиндра под действием пружины фиксирует положение платформы. При подаче сжатого воздуха в нижнюю полость стопорного цилиндра шток поднимается, отсоединяя поворотную платформу от ходовой части. Возврат платформы в центральное положение автоматически выполняется этими же пневмоцилиндрами благодаря специальной блокировке кранов управления.

Погрузочные машины непрерывного действия чаще имеют гидравлическую систему для выполнения вспомогательных операций, поэтому повороты платформы осуществляются гидроцилиндрами. В погрузочных машинах с колесно-рельсовым передвижением часто устанавливаются дополнительные цилиндры для отталкивания загруженных вагонеток, для разравнивания породы в кузове вагонетки и других операций.

Читать далее: Колесно рельсовая ходовая часть

Категория: - Погрузочные машины для сыпучих материалов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Устройство и виды полного привода

Многие любители активного отдыха и частых поездок за город выбирают в качестве транспортного средства кроссоверы и внедорожники, в конструкции которых используется полный привод. Такие авто отличаются повышенным клиренсом и всеми ведущими колесами, что обеспечивает хорошую проходимость.

Но далеко не всегда такие авто способны преодолеть даже среднее бездорожье, не говоря уже о серьезной грязи. И виной этому может оказаться все тот же полный привод, точнее его конструктивные особенности. Поэтому наличие всех ведущих колес еще не означает, что машина способна на покорение сильной грязи.

Основные составные элементы трансмиссии

Полный привод подразумевает передачу крутящего момента от силового агрегата на колеса обеих осей, благодаря чему и повышается проходимость по грязи.

Основная конструктивная особенность привода этого типа перед другими (передний, задний) — наличие в трансмиссии дополнительного узла – раздаточной коробки. Именно этот узел и обеспечивает распределение вращения по двум осям авто, делая ведущими все колеса.

В целом эта трансмиссия авто состоит из:

- сцепления;

- коробки переключения передач;

- раздаточной коробки;

- приводных валов;

- главной передачи обоих мостов;

- дифференциалов.

Вариант конструкции полноприводной трансмиссии (подключаемый автоматически)

Несмотря на использование одних и тех же составляющих, вариаций и конструктивных исполнений трансмиссии – множество.

Конструктивные и эксплуатационные особенности

Стоит отметить, что на многих авто привод на все колеса осуществляется не всегда. То есть, ведущей постоянно является только одна ось, вторая же подключается только при надобности, причем делаться это может как в автоматическом режиме, так и вручную. Но есть и вариации трансмиссии, у которой отключение оси не осуществляется.

Трансмиссии с конструкцией, обеспечивающей передачу вращения на все колеса, используются на авто как с поперечной установкой силового агрегата, так и с продольной. При этом компоновка предопределяет, какая из ведущих осей функционирует постоянно (исключение – постоянный полный привод).

Система, обеспечивающая привод на все колеса может работать как с МКПП, так и с любой автоматической коробкой передач.

Устройство автоматической коробки передачПринцип работы системы достаточно прост: от мотора вращение передается на КПП, которая обеспечивает изменение передаточных чисел. От коробки передач вращение поступает на раздатку, которая перераспределяет его на две оси. А далее уже по карданным валам вращение передается на главные передачи.

Но выше описана общая концепция системы полного привода. Конструктивно же трансмиссия может отличаться. Так, как правило, на авто с поперечным расположением в конструкцию КПП одновременно входят и главная передача переднего моста, и раздатка.

А вот в авто с двигателем, установленным продольно, раздатка и главная передача передней оси – отдельные элементы, и вращение на них поступает за счет приводных валов.

Существует еще ряд конструктивных особенностей, которые напрямую влияют на проходимость авто. В первую очередь это касается раздаточной коробки. В полноценных внедорожниках у этого узла обязательно имеется понижающая передача, которая в кроссоверах есть далеко не всегда.

Toyota Tundra

Также на внедорожные качества влияют дифференциалы. Количество их может быть разным. У одних авто присутствует межосевой дифференциал, входящий в устройство раздатки. Благодаря этому элементу осуществляется возможность изменения соотношение распределения момента вращения между осями в зависимости от условий движения. В некоторых авто для увеличения проходимости также предусматривается блокировка этого дифференциала, после задействования которого распределение вращения по мостам делается в строго заданных пропорциях (60/40 или 50/50).

Но межосевого дифференциала в конструкции системы может и не быть. А вот межколесные дифференциалы, устанавливаемые на главных передачах, присутствуют на всех авто, но не на всех имеются их блокировки. Это тоже сказывается на ходовых качествах.

Различаются также и механизмы управления приводом. В одних авто все делается в автоматическом режиме, у других для этого водителем задействуются электронные системы, у третьих – подключение полностью ручное, механическое.

В общем, полный привод, используемый на авто, система не такая уж и простая, как изначально кажется, хотя принцип его функционирования на всех авто одинаков.

Самыми известными являются системы:

- 4Matic от Mercedes;

- Quattro от Audi;

- xDrive от BMW;

- 4motion концерна Volkswagen;

- ATTESA у Nissan;

- VTM-4 компании Honda;

- All wheel control разработка Mitsubishi.

Виды привода, используемые на авто

На автомобилях нашли применение три вида полного привода, отличающиеся между собой как конструктивно, так и по особенностям работы:

- Постоянный полный привод

- С автоматически подключаемым мостом

- С подключением вручную

Это основные и самые распространенные варианты.

Виды полного привода

Постоянный привод

Постоянный полный привод (международное обозначение – «full time»), пожалуй, единственная система, которая используется не только на кроссоверах и внедорожниках, а также и универсалах, седанах и хэтчбеках. Используется он на авто с обоими видами компоновки силовой установки.

Виды кузовов автомобиляОсобенность этого вида трансмиссии сводится к тому, что механизм отключения одной из осей не предусматривается. При этом раздаточная коробка может иметь понижающую передачу, включение которой осуществляется принудительно при помощи электронного привода (водитель просто выбирает селектором требуемый режим, а сервопривод осуществляет переключение).

Селектор выбора пониженной передачи и интенсивности движения в зависимости от местности

В его конструкции используется межосевой дифференциал с механизмом блокировки. В разных видах трансмиссии блокировка может осуществляться вискомуфтой, многодисковой муфтой фрикционного типа или же дифференциалом Torsen. Одни из них выполняют блокирование в автоматическом режиме, другие – принудительно, вручную (с использованием электронного привода).

Межколесные дифференциалы в системе постоянного полного привода также оснащаются блокировками, но не всегда (на седанах, универсалах и хэтчбеках ее обычно нет). Также не обязательно наличие блокировки сразу на двух осях, нередко такой механизм устанавливается только на одной из осей.

Привод с автоматически подключаемой осью

В авто с автоматически подключаемым мостом (обозначение – «On Demand»), полный привод включается только при определенных условиях – когда колеса постоянно работающей оси начали проскальзывать. В остальное время автомобиль является передне- (при поперечной компоновке) или заднеприводным (в случае, если двигатель располагается продольно).

У такой системы есть свои конструктивные особенности. Так, раздаточная коробка имеет упрощенную конструкцию и понижающей передачи в ней нет, но при этом она обеспечивает постоянное распределение крутящего момента по осям.

Также отсутствует и межосевой дифференциал, зато присутствует механизм автоматического подключения второй оси. Примечательно, что в конструкции механизма используются те же узлы, что и в межосевом дифференциале – вискомуфта или фрикционная муфта с электронным управлением.

Особенность работы привода с автоматическим подключением заключается в том, что распределение крутящего момента по осям делается с разным соотношением, которое меняется при разных условиях движения. То есть, при одном режиме вращение распределяется в пропорции, например, 60/40, а при другом — 50/50.

На данный момент система с автоматическим подключением полного привода является перспективной и ее используют многие автопроизводители.

Трансмиссия с ручным управлением

Трансмиссия с подключаемым полным приводом в ручном режиме (обозначение – «Part Time») сейчас считается устаревшей и используется не часто.

Ее особенность заключается в том, что подключение второго моста осуществляется в раздаточной коробке. И для этого может задействоваться как механический привод (посредством рычага управления раздаткой, установленной в салоне), так и электронный (водитель задействует селектор, а сервопривод осуществляет подключение/отключение моста).

В такой трансмиссии отсутствует межосевой дифференциал, что обеспечивает постоянное соотношение распределение крутящего момента (обычно в пропорции 50/50).

Практически всегда в межколесных дифференциалах используется блокировка, причем принудительная. Эти конструктивные особенности обеспечивают наибольшие показатели проходимости авто.

Иные варианты

Стоит указать, что существуют комбинированные трансмиссии, которым присущи конструктивные и эксплуатационные особенности одновременно нескольких видов систем. Они получили обозначение «Selectable 4WD» или многорежимный привод.

В таких трансмиссиях существует возможность установки режима работы привода. Так, подключение полного привода может осуществляться как в ручном, так и в автоматическом режиме (причем существует возможность отключения любого из мостов). То же касается и блокировок дифференциалов – межосевого и межколесных. В общем, вариаций работы трансмиссии – множество.

Есть и более интересные варианты, к примеру электромеханический полный привод. В этом случае весь крутящий момент поступает только на одну ось. Второй же мост оснащается электромоторами, которые задействуются в автоматическом режиме. Последнее время такая трансмиссия становиться все более популярной, хотя полноценной системой, в классическом понимании, ее назвать нельзя. Такие автомобили являются гибридными системами.

Положительные и отрицательные стороны

Полный привод имеет ряд достоинств перед другими типами. Основными из них можно выделить:

- Эффективное использование мощности силовой установки;

- Обеспечение улучшенной управляемости авто и его курсовой устойчивости на разных видах покрытия;

- Повышенная проходимость авто.

Противовесом достоинств выступают такие негативные качества, как:

- Повышенное потребление топлива;

- Сложность конструкции привода;

- Большая металлоемкость трансмиссии.

Несмотря на отрицательные качества, автомобили, у которых имеется полный привод, пользуются спросом и очень популярны даже среди автолюбителей, за город практически никогда не выезжающих.

autoleek.ru

5. Типы силовых приводов.

По виду используемой энергии силовые приводы бывают: гидравлические, пневматические, магнитные, вакуумные, центробежно-инерционные.

В пневматических приводах энергией является энергия сжатого воздуха.

Пневматические приводы бывают одностороннего и двухстороннего действия.

Гидравлические приводы.

Используемой энергией является потенциальная энергия жидкости - давление масла.

Гидравлические приводы имеют в своём составе ванну для жидкости, гидромотор для подачи жидкости, контрольно-регулирующую аппаратуру, силовой агрегат (гидроцилиндр), управляющую аппаратуру, трубопровода. Преимущества гидропривода: способствует резкому уменьшению габаритных размеров, большие силы зажима, компактность ГЦ, работает плавно и бесшумно, рабочая жидкость в основном агрегате служит также смазкой, что уменьшает износ трущихся поверхностей, компактность ГЦ позволяет размещать их на подвижных частях станка.

Пневмогидравлические силовые приводы.

Они объединяют достоинства как пневмо- так и гидропривода.

Вакуумные приводы.

Зажим детали осуществляется под действием атмосферного давления.

; F=h*m-площадь.

Электромагнитные зажимные устройства состоят из корпусов, в которых установлен магнит.

Магнитные зажимные приводы.

Преимущества: безопасность в работе, т.к. отсутствует эл. ток.

Деталь является якорем, т.е. замыкающим звеном.

Приводы от движущихся частей станка.

Примером является движение шпинделя сверлильного станка с зажимным элементом, фрезерных и расточных станках.

Центробежно-инерционные приводы.

Электромеханические силовые приводы.

Используются на автоматических линиях для зажима заготовок винтовыми зажимными элементами.

- предварительное усилие.

- средний радиус кулачков муфты.

МСИС

6. Нормирование микронеровностей поверхности.

Реальные поверхности, полученные обработкой на металлорежущих станках или иным путем, изборождены рядом чередующихся выступов и впадин разной высоты и формы и сравнительно малых размеров по высоте и шагу. Эти выступы и впадины образуют неровности поверхности (микронеровности). Под шероховатостью поверхности понимается совокупность микронеровностей с относительно малыми шагами. Шероховатость поверхности в сочетании с другими ее характеристиками (цветом поверхности, степенью отражательной способности), а так же с физическими свойствами поверхностного слоя материала детали (степенью упрочнения и глубиной упрочненного слоя, остаточными напряжениями обработки и др.) определяют состояние поверхности и является наряду с точностью формы одной из основных геометрических характеристик ее качества.

Шероховатость поверхности играет большую роль в подвижных соединениях деталей, в значительной степени влияет на трение и износ трущихся поверхностей подшипников, направляющих, ползунов и т.п. При недостаточно гладких трущихся поверхностях соприкосновение между ними происходит в отдельных точках при повышенном удельном давлении, вследствии чего смазка выдавливается, нарушается непрерывность масляной пленки и создаются условия для возникновения полусухого и даже сухого трения.

Уменьшение шероховатости поверхности вносит большую определенность в характер соединения деталей. Зазор или натяг, который можно определить по результатам измерения деталей соединения, отличается от эффективного зазора или натяга, имеющего место при сборке и в процессе эксплуатации. Эффективный натяг уменьшается, а эффективный зазор увеличивается тем в большей степени, чем большую шероховатость имеют сопрягаемые поверхности.

Прочность деталей также зависит от шероховатости поверхности. Разрушение детали, особенно при переменных нагрузках, в большей степени объясняется концентрацией напряжений, являющихся следствием имеющихся неровностей. Чем чище поверхность, тем меньше возможность возникновения поверхностных трещин от усталости металла. Чистовая отделка деталей (доводка, полирование и т.п.) значительно повышает их усталостную прочность.

Шероховатость поверхности оценивается по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью (чаще всего в нормальном сечении). Для отделения шероховатости поверхности от других неровностей с относительно большими шагами (отклонения формы и волнистости) ее рассматривают в пределах ограниченного участка, длина которого называется базовой длиной. Базовой для отсчета отклонений профиля является средняя линии профиля – линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение измеряемого профиля до этой линии было минимальным.

Параметры для количественной оценки и нормирования шероховатости поверхности следкющие: Среднее арифметическое отклонение профиля Ra – среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины, отклонение профиля y - расстояние от точек профиля до средней линии, измеренное по нормали к ней. Высота неровностей профиля по десяти точкам Rz. Сумма средних арифметических абсолютных отклонений точек пяти наибольших максимумов и пяти наибольших минимумов, находящихся в пределах базовой длины.

Требования к шероховатости поверхности устанавливаются указанием числового значения нормируемого параметра шероховатости и базовой длины.

Нормы шероховатости, указанные на чертеже, в общем случае относятся к любому направлению нормального сечения, в котором значение параметра шероховатости наибольшее. Если измерение шероховатости должно производится в одном направлении, то его указывают на чертеже.

Поверхности, которые не подлежат обработке по данному чертежу и должны сохраняться в состоянии поставки заготовки, обозначаются знаком без числового значения параметра шероховатости.

Выбор параметров для нормирования шероховатости должен производится с учетом назначения и эксплуатационных свойств поверхности. Основным во всех случаях является нормирование высотных параметров. Предпочтительно, в том числе и для самых грубых поверхностей, нормировать параметр Ra, который более представительно, чем Rz отражает отклонения профиля, поскольку определяется по всем точкам профиля.

Параметр Rz нормируется в тех случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровностей профиля или шероховато-рыхлого поверхностного слоя, а также когда прямой контроль параметра Rа c помощью профилометров или образцов сравнения не представляется возможным.

Обозначение шероховатости поверхности наносят согласно ГОСТ 2.309-73, на изображение изделия, а в отдельных случаях в правом верхнем углу чертежа. На изображении изделия обозначение шероховатости поверхности располагают на линиях контура, выносных линиях или на полках линий-выносок, а при недостатке места – на размерных линиях или их продолжениях.

studfiles.net

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)