|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Ремонт коллекторных электродвигателей своими руками. Ремонт коллектора

Ремонт коллектора электродвигателя

Во время работы, на коллекторе электродвигателя часто наблюдается искрение, при котором он покрывается бороздами, а его пластины подвергаются повышенной температуре и подгорают. Как следствие, происходит более быстрое изнашивание коллектора и со временем может возникнуть потребность произвести ремонт электродвигателя.

Ремонт коллектора электродвигателяКоллектор может перестать исправно функционировать по таким причинам: шероховатость его поверхности, образование желобков на ней, выступание изоляции над пластинами, биение.

Шероховатость поверхности коллектора

Одна из самых распространённых причин прекращения нормального функционирования коллектора. Возникает из-за различных царапин, нагара или накопления оксидного слоя на поверхности коллекторных пластин. Царапины появляются от воздействия различных частиц, которые попадают между щётками и пластинами коллектора. Нагар – появляется от искрения, а окись – результат влияния повышенной влажности в помещении, где эксплуатируется устройство.

От шероховатости поверхности можно легко избавиться, отшлифовав её с помощью мелкой стеклянной бумаги.

Желобки

В результате продолжительного использования электродвигателя при расположенных друг напротив друга щетках, на коллекторе возникают желобки, что приводит к волнистости его поверхности. Этот дефект убирают, проточив коллектор на токарном станке. Рекомендуется размещать щетки в шахматном порядке: это поможет предотвратить появление желобков.

Выступание изоляции

Длительная эксплуатация коллектора часто приводит к тому, что медные пластины начинают стираться и над их поверхностью со временем начинает выступать миканит – электроизоляционный материал, который по причине своей прочности, менее подвергается истиранию. Для того, чтобы избавиться от этого дефекта, необходимо произвести продороживание коллектора, иными словами, убрать проступающий изоляционный материал между пластинами. Его можно убрать с помощью узкой пилки.

После продороживания, с помощью волосяной щетки необходимо прочистить канавки между медными пластинами, а с помощью шабера – снять фаски с их краёв. Поверхность коллектора в конца процесса нужно прошлифовать.

Биение коллектора

Эта проблема может возникнуть при нарушении работы подшипников в электродвигателе либо при неравномерной высоте медных пластин коллектора.

Для устранения этой проблемы следует отремонтировать или заменить дефектный подшипник либо проточить коллектор, если суть проблемы в высоте пластин. Если дело в неправильно выполненной центровке якоря электродвигателя, то это можно исправить с помощью специального станка.

Следует использовать профильные мастерские, которые производят ремонт электродвигателей, чтобы полностью исключить ошибки и получить надежные гарантии.

podvi.ru

Ремонт коллекторных электродвигателей - Всё о электрике в доме

Капитальный ремонт с разборкой коллекторов производят в случаях: замыкания между смежными коллекторными пластинами; замыкания между коллекторными пластинами и втулками; замены поврежденных коллекторных пластин; полной замены изношенных пластин.

В первых трех случаях иногда удается устранить неисправность, не снимая коллектор с вала и не отпаивая все коллекторные пластины от обмотки якоря. Для сохранения в процессе ремонта правильной цилиндрической формы коллектора его стягивают по наружной поверхности хомутом, затем отворачивают гайку, сдвигают нажимной конус и осматривают внутреннюю поверхность коллектора.

Замыкание между пластинами чаще всего происходит вследствие попадания металлической стружки или капли припоя внутрь коллектора. Замыкание между пластинами и втулкой обычно происходит в углах миканитовой манжеты. При ремонте в выточку «ласточкин хвост» вкладывают сегменты, вырезанные из формовочного миканита и выгнутые в горячем состоянии. Если перечисленные неисправности имеются на стороне коллектора, обращенной к якорю, то приходится отпаивать все соединения обмотки с коллекторными пластинами и снимать коллектор с вала с помощью винтового съемника. Для замены поврежденной коллекторной пластины ее отпаивают от обмотки, в стягивающем хомуте делают прорезь и устанавливают ее над поврежденной пластиной. Через прорезь осторожно выбивают поврежденную пластину и на ее место устанавливают новую, вырезанную по размерам вынутой.

Медь для коллекторов трапецеидального сечения, изготовленную путем волочения на кабельных заводах в виде полос длиной 1,6 — 3,5 м, режут на пластины, учитывая припуск на обработку торцов коллектора. Пластины толщиной до 6 мм штампуют с припусками на токарную обработку. Это уменьшает объем токарных работ и позволяет получить отходы в виде массивных кусков меди, а не стружки, смешанной с миканитом. При резке и штамповке медной полосы пластины деформируются, поэтому кривизну, заусенцы и другие дефекты потом устраняют правкой.

Значительную кривизну устраняют специальным воротком, который надевают на один конец пластины; при этом второй конец пластины вставляют в отверстие массивной металлической плиты. Мелкую плавку выполняют на плите молотком. Затем медные пластины вперемежку с миканитовыми прокладками вручную на гладкой плите собирают в кольцо, согнутое из листовой стали толщиной 1,5 — 2 мм. Первая пластина, вставленная в прорезь кольца, служит упором для последующих.

После сборки комплект пластин перевязывают отожженной стальной проволокой и передают на прессовку. В крупных машинах коллектор собирают из нескольких сотен медных пластин и миканитовых прокладок. Каждая пластина и прокладка имеют допуск на изготовление. При сборке в кольцо эти допуски складываются, и диаметр коллектора может получиться больше или меньше расчетного. Чтобы получить заданный диаметр коллектора, часть прокладок заменяют более толстыми или более тонкими, располагая их равномерно по окружности коллектора. В процессе ремонта проверяют состояние изоляции пластин коллектора.

Неровности и дорожки на поверхности коллектора устраняют полировкой или обточкой. Выбор способа устранения дефектов при ремонте зависит от величины выработки: при выработке до 0,2 мм применяют полировку, до 0,5 мм — шлифовку, свыше 0,5 мм — обточку.

Обточку и шлифовку коллектора выполняют на токарных станках или при помощи переносных приспособлений. При обточке коллектора скорость резания не должна превышать 1 — 1,5 м/с, подача резца — 0,2 — 0,3 мм. При изготовлении новых коллекторов оставляют небольшой запас на износ: 6 мм на одну сторону для коллекторов диаметром до 100 мм, 8 мм для коллекторов диаметром 101 — 250 мм, 10 — 15 мм для коллекторов диаметром свыше 251 мм. Поэтому при каждой очередной обточке с коллектора снимают столько металла, сколько необходимо для устранения имеющегося дефекта.

Полировку коллектора выполняют при номинальных оборотах машины мелкой стеклянной шкуркой. Наиболее пригодна бумажная шкурка с зернистостью № 180 — 200. Шкурку накладывают на деревянный брусок, пригнанный по поверхности коллектора, а затем с некоторым усилием прижимают брусок со шкуркой к поверхности вращающегося коллектора, полируют его. При отсутствии стеклянной шкурки требуемых номеров коллектор полируют пемзой.

После обточки изоляцию коллектора продороживают на глубину 0,5—1,5 мм. Края пластин скашивают под углом 45 °, как показано на рис. 1. Продороживание изоляции выполняют вручную резаком, изготовленным из куска ножовочного полотна, или на станке при помощи специального переносного устройства.

Практика показывает, что предприятия не имеют запасных коллекторов и вынуждены изготовлять новые собственными силами, руководствуясь основными размерами старого коллектора и учитывая при этом величину его износа. Перед разборкой дефектного коллектора его поверхность покрывают двумя слоями картона, поверх которых на расстоянии 50 —60 мм друг от друга накладывают два бандажа из мягкой проволоки, чтобы предохранить пластины от рассыпания. Вывернув крепежные болты, легкими ударами молотка снимают нажимную шайбу и конус, предварительно отметив взаимное расположение всех деталей.

Пластины нового коллектора изготовляют из полос холоднотянутой меди трапецеидального сечения с соответствующими размерами клина. Полосу рубят на куски требуемой величины (по ширине коллектора) с припуском 2 — 5 мм на сторону по длине.

Рис. 1. Продороживание изоляции коллектора

В качестве межпластинной изоляции применяют листовой твердый миканит КФ требуемой толщины.В коллекторных пластинах до начала сборки фрезеруют прорези, размеры которых на 0,25 — 0,3 мм превышают размер провода обмотки (если провода обмотки впаивают непосредственно в коллекторные пластины). В машинах, у которых провода обмотки соединены с коллекторными пластинами через петушки, прорези профрезированы для установки в них петушков.

Заготовленные пластины и миканитовую изоляцию собирают вручную на круглой плите, применяя стальное прессующее кольцо. Пластины устанавливают вертикально на плите и вставляют между ними куски изоляции. Затем проверяют горизонтальность поверхности пластин и верхнего нажимного конуса относительно сборочной плиты. Коллектор нагревают в печи и прессуют, подтягивая под прессом гайку. После этого с помощью пресса с коллектора снимают прессовочное кольцо. Затем производят динамическую формовку коллектора, которая заключается в его разгоне с максимальной частотой вращения и одновременном нагреве до 120 °С. Для формовки коллектор надевают на оправку специальной разгонной установки, снабженной нагревательными элементами. После сборки протачивают наружную поверхность коллектора с припуском на окончательную его обработку на якоре и фрезеруют в коллекторных пластинах прорези для вкладывания проводников обмотки якоря.

Ремонт коллектора электродвигателя

Во время работы, на коллекторе электродвигателя часто наблюдается искрение, при котором он покрывается бороздами, а его пластины подвергаются повышенной температуре и подгорают. Как следствие, происходит более быстрое изнашивание коллектора и со временем может возникнуть потребность произвести ремонт электродвигателя.

Ремонт коллектора электродвигателя

Коллектор может перестать исправно функционировать по таким причинам: шероховатость его поверхности, образование желобков на ней, выступание изоляции над пластинами, биение.

Шероховатость поверхности коллектора

Одна из самых распространённых причин прекращения нормального функционирования коллектора. Возникает из-за различных царапин, нагара или накопления оксидного слоя на поверхности коллекторных пластин. Царапины появляются от воздействия различных частиц, которые попадают между щётками и пластинами коллектора. Нагар – появляется от искрения, а окись – результат влияния повышенной влажности в помещении, где эксплуатируется устройство.

От шероховатости поверхности можно легко избавиться, отшлифовав её с помощью мелкой стеклянной бумаги.

В результате продолжительного использования электродвигателя при расположенных друг напротив друга щетках, на коллекторе возникают желобки, что приводит к волнистости его поверхности. Этот дефект убирают, проточив коллектор на токарном станке. Рекомендуется размещать щетки в шахматном порядке: это поможет предотвратить появление желобков.

Выступание изоляции

Длительная эксплуатация коллектора часто приводит к тому, что медные пластины начинают стираться и над их поверхностью со временем начинает выступать миканит – электроизоляционный материал, который по причине своей прочности, менее подвергается истиранию. Для того, чтобы избавиться от этого дефекта, необходимо произвести продороживание коллектора, иными словами, убрать проступающий изоляционный материал между пластинами. Его можно убрать с помощью узкой пилки.

После продороживания, с помощью волосяной щетки необходимо прочистить канавки между медными пластинами, а с помощью шабера – снять фаски с их краёв. Поверхность коллектора в конца процесса нужно прошлифовать.

Биение коллектора

Эта проблема может возникнуть при нарушении работы подшипников в электродвигателе либо при неравномерной высоте медных пластин коллектора.

Для устранения этой проблемы следует отремонтировать или заменить дефектный подшипник либо проточить коллектор, если суть проблемы в высоте пластин. Если дело в неправильно выполненной центровке якоря электродвигателя, то это можно исправить с помощью специального станка.

Следует использовать профильные мастерские, которые производят ремонт электродвигателей. чтобы полностью исключить ошибки и получить надежные гарантии.

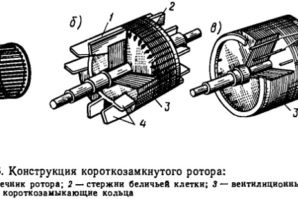

0 Ротор асинхронного двигателя: устройство короткозамкнутого и фазного ротора Внушительная мощность асинхронного электродвигателя, трансформирующего электричество в […]

0 Ротор асинхронного двигателя: устройство короткозамкнутого и фазного ротора Внушительная мощность асинхронного электродвигателя, трансформирующего электричество в […]

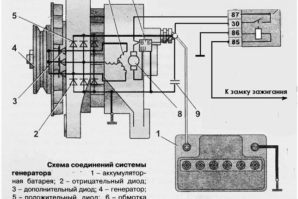

0 Ремонт генератора автомобиля своими руками Что ломается Автомобильный генератор служит долго. Обычно проблемы с ним возникают у […]

0 Ремонт генератора автомобиля своими руками Что ломается Автомобильный генератор служит долго. Обычно проблемы с ним возникают у […]

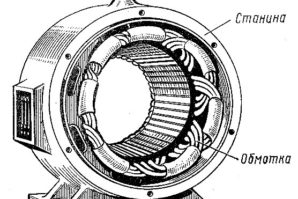

0 Статор асинхронного двигателя Асинхронным (индукционным) называется электродвигатель, у которого скорость вращения […]

0 Статор асинхронного двигателя Асинхронным (индукционным) называется электродвигатель, у которого скорость вращения […]

Чтобы в процессе эксплуатации жилища не возникало проблем с использованием и обслуживанием электросети, нужно знать, что такое фаза. ноль и земля в электропроводке квартиры.

Александр, чем конкретно данную статью дополнить? Постараюсь учесть Ваше пожелание!

Ремонт коллекторного двигателя

Большая часть бытовых электродвигателей – коллекторного типа. Они занимают небольшой объем и скорость вращения можно регулировать без потери мощности. Сфера их использования – электроинструмент, пылесосы, миксеры и так далее.

Отличительная особенность коллекторных электродвигателей – наличие ротора с коллектором, напряжение на который подается через щеточный аппарат через последовательно соединенную обмотку статора.

Повреждения шнура питания коллекторного двигателя

Слабое место у электроинструмента – шнур питания. В процессе эксплуатации его часто сматывают и разматывают. При этом он чаще всего перегибается в одном и том же месте – у входа в корпус. Несмотря на то, что шнур в этом месте защищен резиновой вставкой, со временем гибкие провода в нем переламываются.

Иногда неисправность заявляет о себе заранее: инструмент периодически останавливается и вновь запускается в работу. Лучше не ждать полного обрыва провода, а сразу разобрать инструмент, подтянуть в него часть шнура так, чтобы вырезать место обрыва и подключит его снова.

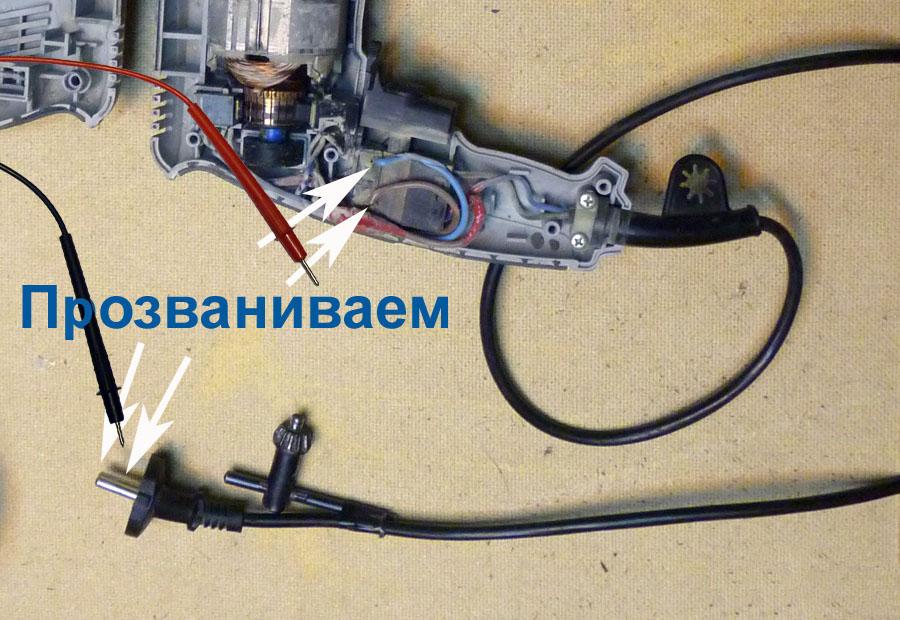

Если инструмент перестал работать – первым делом проверяйте шнур на целостность мультиметром. Если он не прозванивается, то место повреждения, скорее всего, у корпуса.

Проверка шнура питания

Неисправности регуляторов скорости вращения

В электродрелях и шуруповертах скорость вращения регулируется устройством, представляющим единый узел с кнопкой управления. В нее иногда встраивается устройство реверса. Поэтому все неисправности, связанные с резкими изменениями скорости при регулировке и проблемами с реверсом, решаются заменой этого узла. Но основная его неисправность – отсутствие контакта, в результате которой инструмент не вращается. Проверить исправность кнопки включения можно мультиметром в режиме измерения напряжения. Для аккумуляторного инструмента измеряется постоянное напряжение после кнопки, с питанием от сети – переменное.

Регулятор скорости вращения

Поскольку для проверки инструмент придется разобрать, заранее предотвратите случайное включение инструмента. Исправность его может восстановиться, и вы получите травму. Для исключения такого варианта снимите с выключателя выходные клеммы с проводами (те, на которых предполагается провести измерения).

Пример схемы регулятора скорости вращения

Для миксеров и им подобной техники, имеющей механическое переключение ответвлений обмоток статора, лучше воспользоваться мультиметром в режиме измерения сопротивлений. Проверьте исправность переключателя и целостность коммутируемых им обмоток.

Неисправности щеточного аппарата

Щетки – слабое место коллекторного электродвигателя. В процессе работы они стираются, а графитовая пыль оседает на коллекторе и окружающих предметах. Пружины, которыми осуществляется прижим, либо объединены в один узел со щеткой и ее контактным поводком, либо входят в состав держателя. По мере стирания щеток пружины растягиваются и прижимают их слабее, контакт ухудшается. Этому еще способствует угольная пыль, попадающая в направляющие пазы. Возникают ситуации, когда пыль блокирует щетку, а силы пружины не достаточно, чтобы протолкнуть ее через это препятствие. Щетка «подвисает», и двигатель останавливается. При небольшом сотрясении контакт возобновляется, и двигатель работает снова.

Стертые щетки нужно заменить на новые. Желательно купить те, которые предназначены для данного устройства, но такое не всегда возможно. Поэтому приобретаются щетки большего размера и подгоняются под нужный. Для этого используется мелкая наждачная бумага, расстеленная на ровной поверхности. Щетка плотно прижимается к ней и стирается до нужного размера, желательно — поточнее.

Старые и новые щетки

После замены щетки притирают к коллектору, подкладывая под них наждачную бумагу и прокручивая туда-сюда коллектор вместе с ней. В результате рабочая поверхность щетки должна полностью повторять форму коллектора. Но для большинства бытовых приборов и электроинструмента такая операция не потребуется, притирка произойдет сама на начальном этапе эксплуатации.

Неисправности коллектора

При интенсивной эксплуатации щетки под собой вырабатывают на коллекторе кольцевую впадину. Она негативно влияет на их работу. У мощных двигателей приходится снимать якорь, устанавливать его в токарный станок и протачивать коллектор, выравнивая его. Но для бытовых электроприборов такая операция экономически не оправдана – проще купить новую технику. К тому же износ коллектора скажется через несколько лет, когда электроприбор морально устареет, и новое устройство будет более функциональным.

Коллектор со стертыми ламелями

В бытовых условиях коллектор можно только почистить. Для этого используется очень мелкая наждачная бумага. Она оборачивается вокруг коллектора, плотно прижимается рукой. Чистка производится проворачиванием коллектора в разные стороны, с периодической сменой положения.

Неисправности якоря и подшипников

Витковое замыкание или нарушение изоляции обмотки якоря приводит к искрению щеток. При серьезных повреждениях возникает эффект «кругового огня», когда искры «замыкаются», переходя с одной щетки на другую.

Искрение будет и при выходе из строя подшипников, поэтому сначала проверяются они. Если подшипники целы, то измеряют сопротивление изоляции якоря мегаомметром на 500 В. Если изоляция в норме, измеряют сопротивление обмоток якоря.

Между двумя соседними ламелями исправного якоря сопротивление одинаковое. При витковом замыкании в одной обмотке на одной паре ламелей будет меньшее сопротивление. При обрыве обмотки сопротивление многократно вырастет, так как прибор покажет суммарное сопротивление всех остальных обмоток.

Ни мультиметром, ни тестером нельзя определить витковое замыкание в якоре. Сопротивление одной обмотки – единицы Ом, а отсутствие одного витка прибор не заметит. Для проверки якорей в мастерских по ремонту двигателей пользуются способом косвенных измерений. К обмоткам подключают небольшое напряжение от регулируемого источника через амперметр. Величина напряжения выставляется на первой обмотке такой, чтобы амперметр показывал целое число ампер, это облегчает проверку. Не изменяя выходного напряжения, переключают щупы от устройства на соседнюю пару ламелей, и далее – пока не пройдут по всем. Резкое увеличение показаний амперметра свидетельствует о витковом замыкании, а уменьшение – об обрыве.

Неисправный якорь перематывают. Но стоимость работ соизмерима со стоимостью нового электроприбора.

Оцените качество статьи. Нам важно ваше мнение:

Источники: http://www.eti.su/articles/elektroprivod/elektroprivod_129.html, http://podvi.ru/elektrodvigatel/remont-kollektora-elektrodvigatelya.html, http://electric-tolk.ru/rerajt-stati-po-elektrike-ot-eksperta-69/

electricremont.ru

Ремонт коллектора электродвигателя

Капитальный ремонт с разборкой коллекторов производят в случаях: замыкания между смежными коллекторными пластинами; замыкания между коллекторными пластинами и втулками; замены поврежденных коллекторных пластин; полной замены изношенных пластин.В первых трех случаях иногда удается устранить неисправность, не снимая коллектор с вала и не отпаивая все коллекторные пластины от обмотки якоря. Для сохранения в процессе ремонта правильной цилиндрической формы коллектора его стягивают по наружной поверхности хомутом, затем отворачивают гайку, сдвигают нажимной конус и осматривают внутреннюю поверхность коллектора.

Замыкание между пластинами чаще всего происходит вследствие попадания металлической стружки или капли припоя внутрь коллектора. Замыкание между пластинами и втулкой обычно происходит в углах миканитовой манжеты. При ремонте в выточку «ласточкин хвост» вкладывают сегменты, вырезанные из формовочного миканита и выгнутые в горячем состоянии. Если перечисленные неисправности имеются на стороне коллектора, обращенной к якорю, то приходится отпаивать все соединения обмотки с коллекторными пластинами и снимать коллектор с вала с помощью винтового съемника. Для замены поврежденной коллекторной пластины ее отпаивают от обмотки, в стягивающем хомуте делают прорезь и устанавливают ее над поврежденной пластиной. Через прорезь осторожно выбивают поврежденную пластину и на ее место устанавливают новую, вырезанную по размерам вынутой.

Медь для коллекторов трапецеидального сечения, изготовленную путем волочения на кабельных заводах в виде полос длиной 1,6 — 3,5 м, режут на пластины, учитывая припуск на обработку торцов коллектора. Пластины толщиной до 6 мм штампуют с припусками на токарную обработку. Это уменьшает объем токарных работ и позволяет получить отходы в виде массивных кусков меди, а не стружки, смешанной с миканитом. При резке и штамповке медной полосы пластины деформируются, поэтому кривизну, заусенцы и другие дефекты потом устраняют правкой.

Значительную кривизну устраняют специальным воротком, который надевают на один конец пластины; при этом второй конец пластины вставляют в отверстие массивной металлической плиты. Мелкую плавку выполняют на плите молотком. Затем медные пластины вперемежку с миканитовыми прокладками вручную на гладкой плите собирают в кольцо, согнутое из листовой стали толщиной 1,5 — 2 мм. Первая пластина, вставленная в прорезь кольца, служит упором для последующих.

После сборки комплект пластин перевязывают отожженной стальной проволокой и передают на прессовку. В крупных машинах коллектор собирают из нескольких сотен медных пластин и миканитовых прокладок. Каждая пластина и прокладка имеют допуск на изготовление. При сборке в кольцо эти допуски складываются, и диаметр коллектора может получиться больше или меньше расчетного. Чтобы получить заданный диаметр коллектора, часть прокладок заменяют более толстыми или более тонкими, располагая их равномерно по окружности коллектора. В процессе ремонта проверяют состояние изоляции пластин коллектора.

Неровности и дорожки на поверхности коллектора устраняют полировкой или обточкой. Выбор способа устранения дефектов при ремонте зависит от величины выработки: при выработке до 0,2 мм применяют полировку, до 0,5 мм — шлифовку, свыше 0,5 мм — обточку.

Обточку и шлифовку коллектора выполняют на токарных станках или при помощи переносных приспособлений. При обточке коллектора скорость резания не должна превышать 1 — 1,5 м/с, подача резца — 0,2 — 0,3 мм. При изготовлении новых коллекторов оставляют небольшой запас на износ: 6 мм на одну сторону для коллекторов диаметром до 100 мм, 8 мм для коллекторов диаметром 101 — 250 мм, 10 — 15 мм для коллекторов диаметром свыше 251 мм. Поэтому при каждой очередной обточке с коллектора снимают столько металла, сколько необходимо для устранения имеющегося дефекта.

Полировку коллектора выполняют при номинальных оборотах машины мелкой стеклянной шкуркой. Наиболее пригодна бумажная шкурка с зернистостью № 180 — 200. Шкурку накладывают на деревянный брусок, пригнанный по поверхности коллектора, а затем с некоторым усилием прижимают брусок со шкуркой к поверхности вращающегося коллектора, полируют его. При отсутствии стеклянной шкурки требуемых номеров коллектор полируют пемзой.

После обточки изоляцию коллектора продороживают на глубину 0,5—1,5 мм. Края пластин скашивают под углом 45 °, как показано на рис. 1. Продороживание изоляции выполняют вручную резаком, изготовленным из куска ножовочного полотна, или на станке при помощи специального переносного устройства.

Практика показывает, что предприятия не имеют запасных коллекторов и вынуждены изготовлять новые собственными силами, руководствуясь основными размерами старого коллектора и учитывая при этом величину его износа. Перед разборкой дефектного коллектора его поверхность покрывают двумя слоями картона, поверх которых на расстоянии 50 —60 мм друг от друга накладывают два бандажа из мягкой проволоки, чтобы предохранить пластины от рассыпания. Вывернув крепежные болты, легкими ударами молотка снимают нажимную шайбу и конус, предварительно отметив взаимное расположение всех деталей.

Пластины нового коллектора изготовляют из полос холоднотянутой меди трапецеидального сечения с соответствующими размерами клина. Полосу рубят на куски требуемой величины (по ширине коллектора) с припуском 2 — 5 мм на сторону по длине.

Рис. 1. Продороживание изоляции коллектора

В качестве межпластинной изоляции применяют листовой твердый миканит КФ требуемой толщины. В коллекторных пластинах до начала сборки фрезеруют прорези, размеры которых на 0,25 — 0,3 мм превышают размер провода обмотки (если провода обмотки впаивают непосредственно в коллекторные пластины). В машинах, у которых провода обмотки соединены с коллекторными пластинами через петушки, прорези профрезированы для установки в них петушков.

Заготовленные пластины и миканитовую изоляцию собирают вручную на круглой плите, применяя стальное прессующее кольцо. Пластины устанавливают вертикально на плите и вставляют между ними куски изоляции. Затем проверяют горизонтальность поверхности пластин и верхнего нажимного конуса относительно сборочной плиты. Коллектор нагревают в печи и прессуют, подтягивая под прессом гайку. После этого с помощью пресса с коллектора снимают прессовочное кольцо. Затем производят динамическую формовку коллектора, которая заключается в его разгоне с максимальной частотой вращения и одновременном нагреве до 120 °С. Для формовки коллектор надевают на оправку специальной разгонной установки, снабженной нагревательными элементами. После сборки протачивают наружную поверхность коллектора с припуском на окончательную его обработку на якоре и фрезеруют в коллекторных пластинах прорези для вкладывания проводников обмотки якоря.

www.eti.su

7.4 Осмотр и ремонт коллектора

Конструкция коллектора предусматривает необходимые элементы, обеспечивающие защиту его корпусной изоляции от проникновения к ней влаги и загрязнений. В случаях когда эти уплотнения выполнены неудовлетворительно и внутрь коллектора попадают влага и загрязнения, в эксплуатации могут произойти замыкание между коллекторными пластинами и пробой корпусной изоляции коллектора. Аналогичные неисправности возможны при ослаблении коллекторных болтов. Поэтому при деповском ремонте тщательно осматривают коллектор и проверяют его техническое состояние.

Важной изоляционной поверхностью коллектора является его передний миканитовый конус. Нажимной передний конус коллектора изолирован миканитом и стеклобандажной лентой (два слоя вполуперекрышу) и покрыт электроизоляционной эмалью. Если поверхность конуса имеет закопченность, подгары и другие дефекты, их зачищают до удаления верхнего слоя лака, тщательно протирают.

После очистки конуса его покрывают эмалью НЦ-929 или ГФ-92-ХК не менее двух раз до получения гладкой глянцевой поверхности.

Обстукиванием проверяют плотность затяжки коллекторных болтов. Коллектор, имеющий ослабление болтов или гаек, нагревают до температуры 90 °С, после чего болты подтягивают. Подогрев коллектора для подтягивания болтов целесообразно совмещать с сушкой якоря при режимах пропитки и покрытия его электроизоляционной эмалью. Подтяжку осуществляют равномерным подворачиванием диаметрально противоположных болтов. Для предотвращения перекосов коллектора и повреждения его изоляции болты поворачивают сразу не более чем на половину оборота.

Измеряют диаметр рабочей поверхности коллектора. В случаях когда диаметр коллектора менее установленного размера, якорь отправляют в заводской ремонт для замены коллектора.

Разница чисел коллекторных пластин в полюсных дугах не должна быть больше одной пластины. Если эта разница больше, то якорь рекомендуется отправить на завод в капитальный ремонт, при котором выполняют полную разработку коллектора. В условиях депо такие дефекты исправить нельзя. Отправка на завод необходима особенно в тех случаях, когда есть сведения о том, что до снятия с электровоза тяговый двигатель с этим якорем работал неудовлетворительно (имели место неоднократные отключения защиты вследствие перебросов и кругового огня, заволакивание межламельных канавок, повышенный износ рабочей поверхности и другие дефекты). Если двигатель работал устойчиво, то якорь может быть направлен для сборки со своим остовом, но в его паспорте указывают о неравномерном распределении коллекторных пластин. За работой двигателя, в который будет установлен этот якорь, устанавливают контроль в эксплуатации.

Проверяют состояние пайки обмотки якоря в петушках коллектора. Если при осмотре обнаружены выплавление припоя (или олова) из петушков коллекторных пластин, неудовлетворительное качество пайки обмотки, обмотку в петушках коллектора пропаивают.

Рабочая поверхность коллектора в эксплуатации изнашивается, и в деповской ремонт двигатель обычно поступает с выработкой на поверхности коллектора и повышенным биением, с подгаром пластин, «затягиванием» меди в межламельные канавки. Коллекторы с такими дефектами подлежат ремонту.

Недостаточная чистота обработки коллектора и наличие неровностей на его рабочей поверхности (подгаров, оплавления, износа, повышенного биения) или даже небольшого выступания отдельных пластин — медных или изоляционных — нарушают работу скользящего контакта и приводят к повреждениям двигателей в эксплуатации. Поэтому обработка коллектора — очень ответственная технологическая операция, ее поручают наиболее квалифицированным работникам и проводят под руководством мастера цеха.

В процессе ремонта рабочую поверхность коллектора обтачивают, шлифуют, межламельные канавки продороживают. Торцы пластин со стороны изоляционного конуса закругляют радиусом 3 мм и осуществляют разделку ламелей с обеих сторон.

Последовательность операций при обработке коллектора установлена следующая. Сначала производят продорожку коллектора, затем — его обточку, снятие фасок и, наконец, шлифовку и полировку рабочей поверхности. Обточку, шлифовку, продорожку коллектора целесообразно выполнять на специальном универсальном станке. Якорь устанавливают на станке и центрируют относительно беговой дорожки внутреннего кольца роликового подшипника или (если кольцо снято) относительно шейки вала. Этим достигается концентричность рабочей поверхности коллектора с валом двигателя, а следовательно, минимальное биение коллектора после обточки. Глубина межламельных канавок коллекторов тяговых двигателей принята 1,4—1,6 мм, т. е. несколько большей толщины коллекторного миканита. Более глубокая продорожка нецелесообразна, так как тогда канавка между коллекторными пластинами приобретает вид щели, которая в эксплуатации быстро засоряется угольной пылью, пыль плотно оседает в ней, особенно при увлажнении коллектора, что в дальнейшем вызывает перекрытия и замыкания между соседними пластинами и повышенное искрение на коллекторе.

Минимальная глубина межламельных канавок в эксплуатации установлена 0,5 мм.

После обточки по краю коллекторной пластины вдоль ее рабочей поверхности снимают фаску размером 0,2 мм под углом 45°. Снимать фаску большего размера не рекомендуется, так как это уменьшает рабочую часть пластины, что в свою очередь увеличивает плотность тока под электрощеткой. Целесообразно снимать фаску под углом относительно вертикальной оси пластины, несколько меньшим 45° (~30°). Тогда форма канавки будет способствовать лучшему выдуванию из нее пыли.

После снятия фасок коллектор шлифуют мелким стеклянным полотном, набитым на колодку, обеспечивая шероховатость поверхности по 8-му классу.

После обточки и шлифовки рекомендуется выполнить полировку коллектора или накатку специальным роликом.

studfiles.net

Как шлифовать коллектор якоря перфоратора своими руками

Правильная работа перфоратора Makita 2450 с коллекторным двигателем сопровождается незначительным искрением щеток в районе коллектора. У исправно работающего электродвигателя искрение равномерное с коротким хвостом.

По изменению картины искрения можно определить характер и место неисправности в перфораторе Makita 2450, 2470.

Причинами увеличения искрения в коллекторе электродвигателя могут быть неисправности щеток и их износ, короткое замыкание или обрыв якоря, неисправность статорных обмоток электродвигателя, поломка или неправильное крепление щеткодержателей.

Существенное искрение в районе коллектора приводит к появлению борозд на коллекторе, подгоранию пластин, неравномерному истиранию щеток.

Возникновение перечисленных дефектов вызывает быстрый износ и выработку ламелей самого коллектора.

Шероховатость выше нормыПоскольку перфоратор является мощным инструментом, допускается небольшое искрение без нагрузки, при значительных усилиях на инструмент возможно пробегание одиночных искр по кругу. В случае сильного искрения необходимо выяснить причину появления сильного искрения.

Самой распространенной неисправностью на коллекторе является увеличивающаяся шероховатость ламелей при усиливающемся искрении щеток.

Увеличение шероховатости поверхности коллектора перфоратора Makita 2450 происходит не только за счет усиления искрения. На медных пластинах коллектора образуется окись меди, по твердости превышающая твердость угольных щеток. На величину шероховатости влияет неравномерный износ щеток и нагар от искрения.

Царапины образуются не только из-за неравномерного износа щеток и разной структуры материала, но и попадания в рабочую зону твердых частиц из воздуха.

Неправильное хранение перфоратора Макита может привести к появлению окиси на медных пластинах коллектора из-за высокой влажности или значительных перепадов температур при работе.

Чтобы устранить дефекты поверхности коллектора, его надо отшлифовать.

Как правильно отшлифовать поверхность коллектора

Прежде чем приступать к доработке коллектора перфоратора Makita 2470, надо обязательно выполнить балансировку ротора.

Вариант замера биения коллектора относительно ротораВ домашних условиях шлифовку коллектора перфоратора Макита 2450или 2470 лучше всего проводить наждачной бумагой, закрепленной на деревянной колодке уже на отбалансированном роторе.

Конец вала ротора крепится в патроне дрели через мягкую медную или алюминиевую фольгу. Дрель с ротором надежно крепится в тисках или самодельном приспособлении.

Вращая ротор, постарайтесь отцентрировать его в патроне дрели.

Установка ротора в патронКак центровать ротор в дрели перед шлифовкой

Центровка ротора в патроне дрели производится для обеспечения минимального биения радиальной поверхности коллектора относительно вала ротора.

Сначала проверьте биение губок патрона. Закрепите дрель в тисках, установите в патрон сверло самого большого диметра.

Вращая дрель, подведите к вращающейся боковой поверхности сверла карандаш, опирая его на простой упор. При минимальном биении карандаш будет очерчивать на поверхности сверла сплошную линию. Если биение значительное, поменяйте патрон в дрели или подберите дрель с меньшим биением патрона.

Теперь вместо сверла зажмите вал ротора и таким же способом определите места биения ротора или коллектора.

Процесс шлифования коллектора

Процесс шлифовки коллектора надо начинать с подбора наждачного материала. Для шлифовки коллектора рекомендуется использовать шлифовальную бумагу или надфиль.

Выбирайте шлифовальную бумагу нескольких номеров, начиная от №100 и выше.

Теперь приступайте к шлифованию. Приложив к коллектору деревянную колодку с закрепленной наждачной бумагой, вращайте дрель и, не сильно прижимая колодку к поверхности коллектора, шлифуйте.

Шлифовка коллектора в дрелиОперацию шлифования рекомендуется применять на уже работавших роторах с незначительной выработкой коллектора.

Правильное искрение щетокЕсли вы произвели на роторе перфоратора Makita 2470 замену коллектора, то после его насадки на вал, коллектор надо проточить. Эта операция выполняется для устранения радиального биения поверхности ламелей нового коллектора относительно вала якоря.

Протачивать коллектор лучше всего на токарном станке с применением оправок. Но можно данную операцию выполнить и в домашних условиях. Правда, без дополнительного приспособления не обойтись.Видео поможет разобраться в проточке коллектора.

Как правило, щеткодержатели на перфораторах крепятся напротив друг друга. Продолжительная работа щеток приводит к образованию на коллекторе желобков, образующих волнистость на поверхности. Такую выработку можно устранить только на токарном станке, проточив коллектор.

Чтобы уменьшить образование желобков на коллекторе, надо стараться располагать щеткодержатели в шахматном порядке.

Как зачистить пазы коллектора перфоратора

А вот зачистку пазов между ламелями надо проводить, поскольку миканит, материал прокладок между ламелями, тверже медных ламелей и меньше изнашивается. Со временем миканитовые прокладки изнашиваются меньше, и их высота превышает высоту медных ламелей.

Для выравнивания высот пазы между ламелями фрезеруются, или, говоря простым языком, продороживаются.

Фрезерование своими руками лучше всего выполнять кусочком пилы по металлу, заточенной по ширине пазов коллектора.

Фрезеровка пазов вручнуюПараллельно краю паза прикладывается металлическая линейка, пила прижимается к ее краю и протягивается со слабым нажимом. Паз фрезеруется до высоты медной ламели.

Фрезеровка пазов заканчивается удалением остаток материала при помощи волосяной щетки и снятием фасок при помощи шабера, сделанного из надфиля. Шлифовку лучше сделать войлоком.

Любую фрезеровку следует заканчивать шлифованием и продувкой воздуха.

На величину выработки коллектора влияет и состояние подшипников. Изношенность подшипников приводит к увеличению биения коллектора, что в свою очередь приводит к ускорению износа угольных щеток. Для устранения биения коллектора подозрительные подшипники рекомендуется заменить новыми.

Как контролировать состояние щеток

Устанавливая новые угольные щетки, рекомендуется обязательно притирать их для лучшего прилегания к поверхности коллектора.

Лучше всего подгонять угольные щетки на самодельном притире. Притир представляет собой вал, на котором закреплена наждачная бумага. Проще всего вал выполнить из дерева диаметром, равным диаметру коллектора, проточив заготовку на токарном станке. Внутрь вала плотно по оси вставляется металлический стержень. Приспособление крепится в патрон электродрели, дрель включается, и щетки подводятся к вращающемуся наждачному кругу.

Подгонку следует проводить осторожно, периодически прикладывая щетки к коллектору ротора для проверки их на просвет.

Притерев щетки к коллектору, перед установкой рекомендуется проверить правильное крепление щеткодержателей. Щеткодержатели при заводской установке выставляются на нейтраль, что сводит до минимума искрение на коллекторе. Если заводских меток нет, то регулировка установки щеткодержателей выполняется путем смещения щеткодержателя в сторону, противоположную вращению ротора до минимального образования искры.

Щетки не должны болтаться в щеткодержателе, а плотно прижимаются к ламелям коллектора. Сила прижима регулируется пружинами в щеткодержателе.

Искрение неисправного коллектораУвеличение искрения на коллекторе ротора может появляться в связи с коротким замыканием якоря, обрывом катушек якоря, коротким замыканием обмоток на корпус якоря. Все эти неисправности устраняются только при капитальном ремонте ротора.

sdelalremont.ru

восстановление коллектора электродвигателя своими руками

В большинстве бытовых устройств (пылесосах, стиральных машинах, мясорубках, фенах, инструментах и т.д.) применяется коллекторный электродвигатель. Как и любой агрегат, он может выйти из строя. Ремонт коллекторных электродвигателей можно осуществить в домашних условиях, не прибегая к помощи специалистов. Для этого достаточно знать, что они собой представляют, и иметь хотя бы минимум опыта.

Что такое коллекторный электродвигатель

Двигатель такого типа – это чаще всего синхронный агрегат, подключающийся к источнику питания 220В, и состоящий из:

- статора;

- ротора;

- щеточно-коллекторного узла;

- подшипников.

Все детали заключены в корпус.

Предварительная проверка коллекторного электродвигателя

Если устройство не работает, прежде всего убедитесь, что проблема заключается в самом двигателе. Для этого:

- Проверьте, идет ли напряжение на прибор. Включите его в другую розетку (возможно, ремонта требует источник тока).

- Осмотрите шнур на предмет обрыва.

- Проверьте, не потерян ли контакт у кнопок включения и управления, нет ли механических повреждений.

При отсутствии неполадок в этих деталях разберите прибор. Воспользуйтесь инструкцией, которую производитель обязательно включает в паспорт.

Возможные неисправности коллекторного электродвигателя

Иногда даже люди, знакомые с устройством механизма, слабо представляют, как проверить коллекторный электродвигатель. Ниже мы расскажем обо всех возможных неисправностях и способах их выявления и устранения.

- Нарушение контактов. На него указывает активное искрение.

- Межвитковое замыкание (замыкание обмоток в коллекторе). Оно также вызывает искрение.

- Износ щеточно-коллекторного узла. При этом он чернеет и появляется искрение. Обычно проблема решается путем замены старых элементов на новые. Чтобы снять узел, отодвиньте фиксатор и открутите крепежный болт (в зависимости от модели двигателя).

- Потемнение контактной части коллектора. Часто достаточно зачистить его мелкой наждачной бумагой.

- Образование канавки в месте контакта щеток с коллектором. Необходимо выполнить проточку узла на станке.

- Износ подшипника. Эту неисправность можно определить по усиленной вибрации корпуса во время работы двигателя и биению патрона. В этом случае требуется замена подшипника.

- Касание якорем статора. Иногда хватает замены якоря, но в некоторых случаях придется заменить и якорь, и статор.

- Сбой управления на микроконтроллере. Установка нового микроконтроллера – оптимальное решение проблемы.

- Выгорание или обрыв обмоток. Обратите внимание на их цвет и целостность. Почернение всего корпуса обмоток или их части указывает на выгорание, обрыв легко определяется при визуальном осмотре. В этом случае требуется их замена или перемотка.

- Графитовая пыль в пространстве между ламелями. Вашему прибору просто нужна прочистка.

- Выгорание изоляции проводов. На эту проблему укажет характерный запах.

Во всех вышеуказанных случаях восстановление коллектора электродвигателя своими руками вполне возможно при наличии необходимых запчастей и инструментов. Только если у вас нет опыта в перемотке обмоток, лучше обратиться в соответствующий сервис. После устранения неполадок соедините все детали в обратном порядке.

Проверка коллекторного электродвигателя мультиметром

Допустим, визуальный осмотр не дал результатов – на первый взгляд все узлы целы, обрывы не обнаружены, запах горелого отсутствует. В этом случае проведите проверку прибора и его элементов с помощью специального прибора – мультиметра. Процесс состоит из нескольких этапов:

- Установите на приборе режим измерения сопротивления до 200 Ом.

- Прозвоните попарные выводы обмоток статора на ламели. Значения сопротивления должны быть одинаковыми.

- Проверьте корпус якоря и ламели. В идеале значение сопротивления стремится к бесконечности.

- Прозвоните выводы обмоток. Если сопротивление отсутствует в одном или нескольких контурах, двигатель неисправен.

- Проверьте цепь между корпусом статора и выводами обмотки. При наличии пробоя на корпусе эксплуатация агрегата невозможна.

- Прозвоните ротор, расположив щупы тестера на коллекторе на максимальном удалении друг от друга. Когда мультиметр покажет значение, слегка проверните ротор до момента соединения щупов со следующей обмоткой. Таким образом проверьте все обмотки. Если значение сопротивления в каждом контуре одинаково или отличается очень незначительно, узел исправен.

Не стоит сразу нести в починку или выбрасывать «забарахливший» прибор, как это предпочитают делать многие. Вы сэкономите средства, если будете знать, как восстановить коллектор электродвигателя самостоятельно. Процесс не слишком сложен и занимает не так уж много времени, а механизм сможет прослужить еще долго.

www.szemo.ru

Ремонт коллектора и щеток электрических машин постоянного тока

При работе генераторов и электродвигателей неизменного тока чисто наблюдается искрение на коллекторе, при всем этом на поверхности его возникают борозды, пластинки подгорают. В итоге коллектор и щетки стремительно изнашиваются.

При работе генераторов и электродвигателей неизменного тока чисто наблюдается искрение на коллекторе, при всем этом на поверхности его возникают борозды, пластинки подгорают. В итоге коллектор и щетки стремительно изнашиваются.

Искрение на коллекторе может быть вызвано дефектами коллектора, щеток, щеткодержателей и обмоток электродвигателей.

Неисправности коллектора и их устранение

Шероховатость поверхности является более всераспространенной неисправностью коллектора. Шероховатость поверхности коллектора появляется в итоге царапин, нагара либо слоя окиси на коллекторе.

Царапинки наносятся жесткими частичками, попавшими на коллектор под щетки. Нагар появляется от искрения, а слой окиси на коллекторе возникает после долгого нахождения электродвигателя в местах с завышенной влажностью.

Шероховатость коллектора избавляют шлифовкой его поверхности маленькой стеклянной бумагой. Бумагу придавливают к вращающемуся коллектору специальной древесной колодкой из твердого дерева с вырезом в ней по форме коллектора.

Шероховатость коллектора избавляют шлифовкой его поверхности маленькой стеклянной бумагой. Бумагу придавливают к вращающемуся коллектору специальной древесной колодкой из твердого дерева с вырезом в ней по форме коллектора.

Образование желобков. При расположении щеток одна против другой после долговременной работы электродвигателя на коллекторе образуются желобки, поверхность коллектора становится волнистой. Эту волнистость избавляют проточкой коллектора на токарном станке. Чтоб избежать появления желобков, щетки нужно располагать в шахматном порядке.

Выступание миканита над пластинами. Миканитовые прокладки коллектора тверже медных пластинок. Потому в процессе работы они меньше истираются и равномерно выступают над поверхностью пластинок.

Для устранения этой неисправности нужно продорожить коллектор, т. е. удалить выступающий меж пластинами миканит узкой пилкой. При продороживании пилку нужно водить по линейке, уложенной параллельно краю пластинки коллектора.

Для устранения этой неисправности нужно продорожить коллектор, т. е. удалить выступающий меж пластинами миканит узкой пилкой. При продороживании пилку нужно водить по линейке, уложенной параллельно краю пластинки коллектора.

После продороживания все канавки меж пластинами коллектора прочищают волосяной щеткой и с помощью шабера снимают фаски с краев коллекторных пластинок. После чего коллектор шлифуется и продувается сжатым воздухом.

Биение коллектора может появляться в итоге: неисправности подшипника электродвигателя, неодинаковой высоты пластинок коллектора, проявляющейся при плохой сборке и неверной центровке якоря электродвигателя.

Дли устранения биения коллектора неисправный подшипник чинят либо подменяют. Если биение коллектора происходит вследствие неодинаковой высоты ого пластинок, то коллектор следует проточить на токарном станке до устранения биения. При неверной центровке, вызывающей биение коллектора, якорь нужно поновой отцентрировать на особом станке.

Неисправности щеток и их устранение

Щетки плохо пришлифованы, обломаны по бокам либо имеют царапинки на прилегающей к коллектору поверхности.

Для устранения этого угольные и графитные щетки нужно пришлифовать к коллектору стеклянной бумагой. При всем этом следует начинать с больших номеров стеклянной бумаги и равномерно перебегать к более маленьким.

Использовать для пришлифовке наждачное полотно воспрещается, потому что наждачная пыль, забиваясь в прорези меж коллекторными пластинами, замыкает их меж собой.

Щетки некорректно размещены на коллекторе. Это может быть в этом случае, если они прилегают к пластинам коллекторов одной стороной, либо траверса щеткодержателей установлена не по заводским меткам, имеющимся на ней и на корпусе.

Щетки некорректно размещены на коллекторе. Это может быть в этом случае, если они прилегают к пластинам коллекторов одной стороной, либо траверса щеткодержателей установлена не по заводским меткам, имеющимся на ней и на корпусе.

Сдвинутую траверсу нужно установить по заводским меткам. При отсутствии промышленных меток либо их неправильности (искрение не устраняется) необходимо установить щетки на нейтраль, смещая их по коллектору (у генераторов — в сторону вращения, а у движков — в обратную сторону) до полного исчезновения искрения.

Положение щеток на нейтрали соответствует: у генераторов — их большему напряжению при холостом ходе; у движков — равенству чисел оборотов при прямом и оборотном вращении.

Однобокое прилегание щеток может быть устранено поворотом обоймы щеткодержателя либо пришлифовкой их к коллектору, если обойма щеткодержателя недвижна.

Щетки недостаточно прижаты к коллектору либо неплотно установлены в обойме. Это бывает при слабеньком нажатии пружин щеткодержателя на щетки, очень большенном просвете меж щеткой и обоймой или при нехорошем закреплении траверсы и щеткодержателя.

Силу нажатия на щетку наращивают средством регулировки нажимной пружины. В случае отсутствия регулировочного устройства пружину подменяют на более жесткую. Для устранения колебания щетки в обойме щеткодержателя ее подменяют на огромную — по размерам обоймы. Если же колебания щетки вызваны ослаблением креплений щеточного механизма, то нужно затянуть укрепляющие болты на траверсе и щеткодержателях.

Чрезмерное повышение силы тока, проходящего через щетки. Если плотность тока в щетке превосходит величину, допустимую для данного типа щеток, то это приводит к неминуемому перегреву щеток.

Если после устранения рассмотренных повреждений искрение на коллекторе длится, то предпосылкой его могут быть повреждения обмотки якоря либо полюсов машины: куцее замыкание, распайка обмотки якоря в петухах, разрыв якорного проводника, замыкание на железо. Почти всегда эти повреждения исправляются при полном ремонте машины неизменного тока.

Школа для электрика

elektrica.info

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)