|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Ремонт гидроцилиндров своими руками. Ремонт гидроцилиндр

Ремонт гидроцилиндров своими руками | Car Hobby

В основном, гидроцилиндры устанавливаются на строительную и спец технику. Примером такой техники являются грузовики с самоопрокидывающимся кузовом (самосвалы), трактора, бульдозера, краны и прочее. Выход из строя гидравлической системы превращает технику из специальной в обычную и делает практически бесполезной.

Здесь мы рассмотрим основное рекомендации связанные с ремонтом гидроцилиндров своими руками. Скажу сразу — это довольно долгий и трудоемкий процесс, который потребует от Вас определённых навыков. Поэтому, если не уверенны в собственных силах, обратитесь за помощью к профессионалам, например сюда — http://www.v-kran.ru/remont-gidrocilindrov.htm. Вам помогут решить все проблемы с гидроцилиндром и системой в целом.

В подавляющем большинстве случаев основой неисправностью всей гидравлической системы является шток цилиндра. О нем и поговорим.

Для начала Вам предстоит демонтировать гидроцилиндр из машины. Как это сделать — Вы можете узнать из инструкции по эксплуатации Вашего автомобиля. Все машины разные, все имеют свою гидравлическую систему, поэтому единой инструкции нет.

После демонтажа гидроцилиндра Вам нужно провести визуальный осмотр устройства. Корпус не должен иметь никаких повреждений и должен составлять единую целую, герметичную конструкцию. Если визуальный осмотр ничего не показал, а часто так и происходит, то приступаем к разборке самого гидроцилиндра. В большинстве случаев проблема скрыта именно внутри.

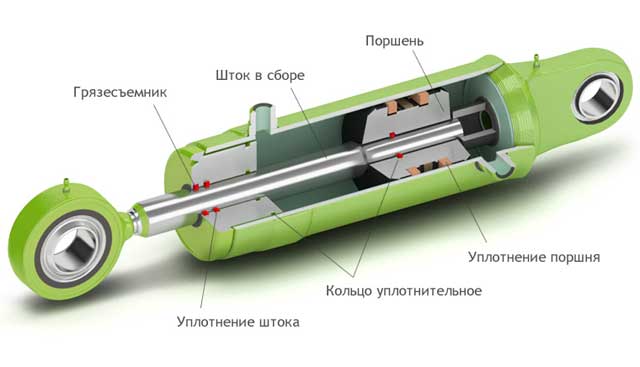

После разборки Вы должны получить, грубо говоря, 3 основных детали — шток, цилиндр и поршень. Теперь необходимо провести тщательный осмотр всех 3-х деталей на наличие повреждений. Шток не должен иметь изгибов или искривлений. В противном случае он подлежит замене. Цилиндр не должен иметь значительной выработки на внутренних стенках по всей своей площади. Большие борозды или канавки будут нарушать герметичность всей конструкции. Цилиндр с большой выработкой необходимо либо протачивать, либо менять на новый.

Поршень так же не должен иметь повреждений и следов значительного износа. Все манжеты и сальники лучше всего заменить на новые сразу. Они стоят не так дорого, а разбирать гидравлический цилиндр еще раз, что бы их заменить будет уже накладно.

car-hobby.ru

Ремонт гидроцилиндра

Снятие гидроцилиндра

Отверните накидные гайки рукавов высокого давления от труб гидроцилиндра. Закройте отверстия в цилиндре и рукавах для предотвращения попадания пыли.

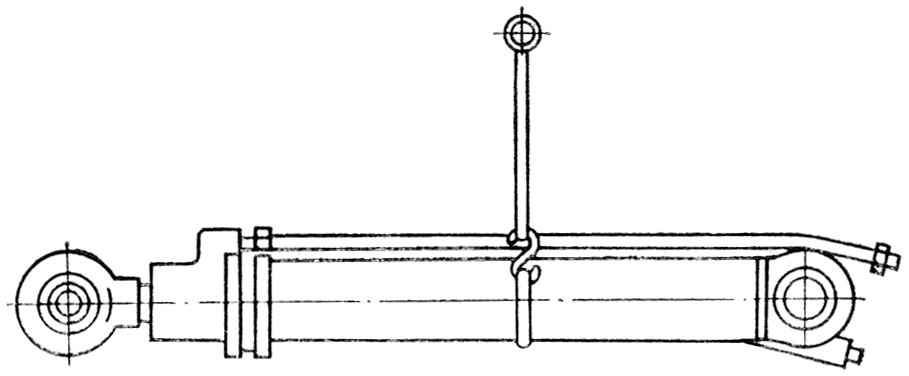

Рис. 320. Схема строповки гидроцилиндра

Прикрепите цилиндр к подъемнику ( рис. 320 ). Масса гидроцилиндра 82 кг. Отверните три гайки крепления крышек и снимите пружинные шайбы.

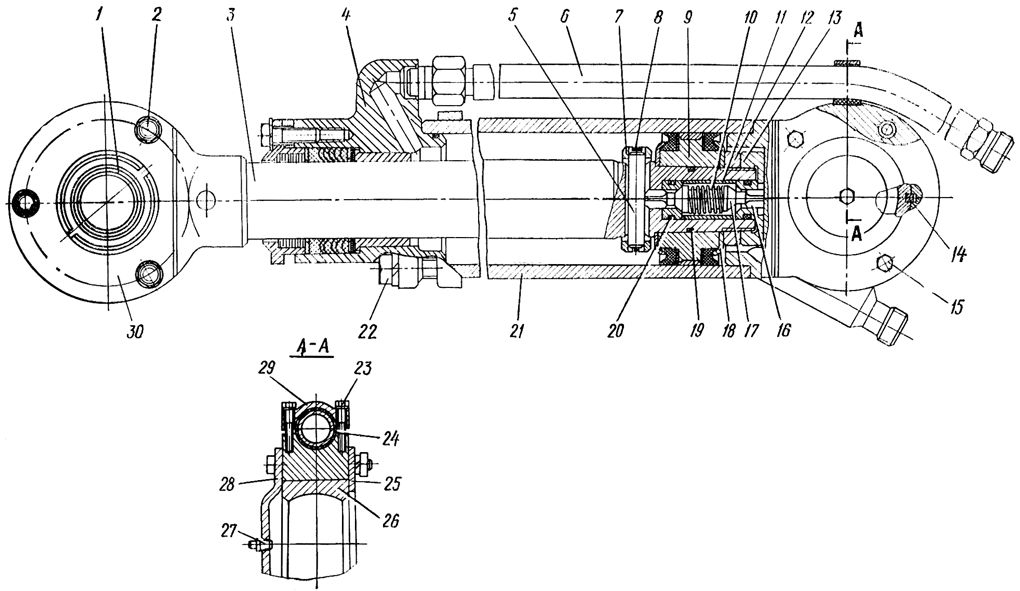

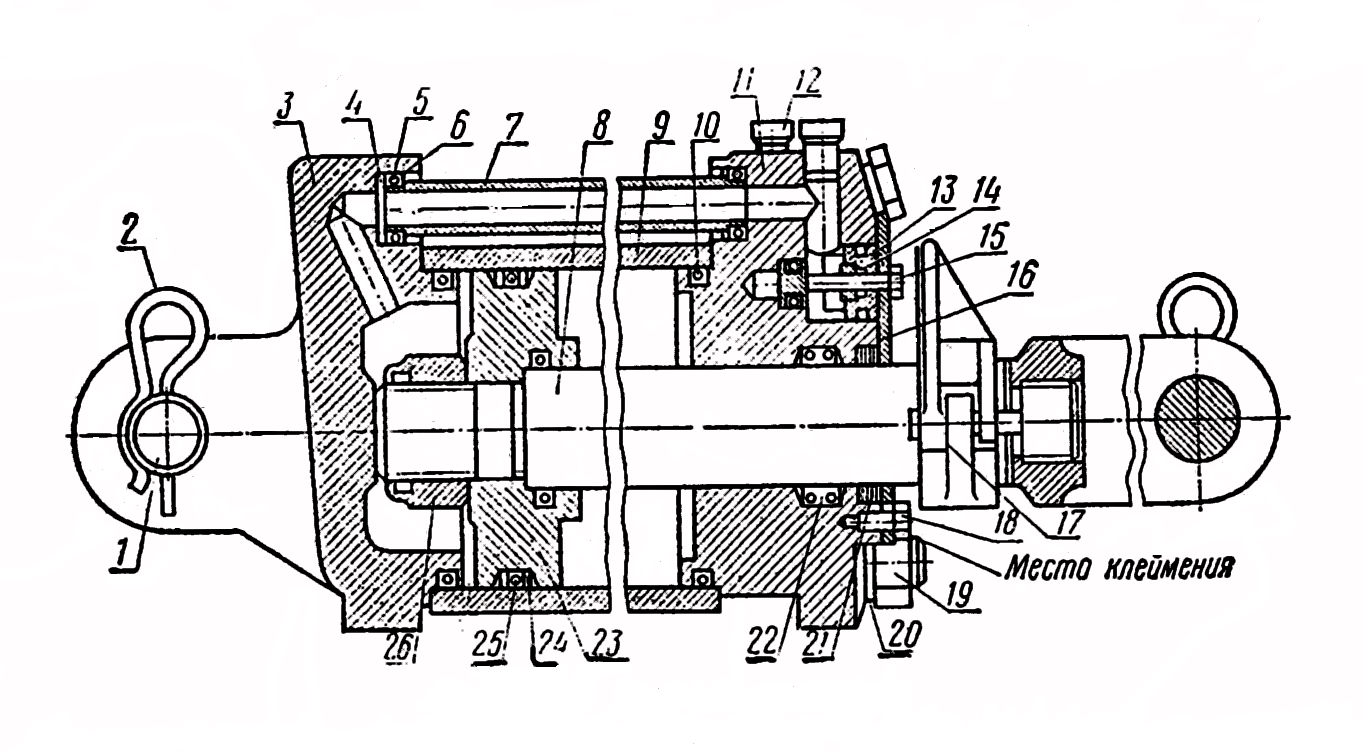

Рис. 321. Гидроцилиндр

Снимите переднюю крышку 28 ( рис. 321 ) и выньте из отверстий крышек и цилиндра болты 15. Снимите цилиндр с цапфы, поддерживая два сухаря 26 и две шпонки 14, чтобы они не упали.

Разборка гидроцилиндра

Отверните два болта 23 крепления бугеля к корпусу цилиндра, снимите бугель 29 и прокладку 24. Отверните накидную гайку трубы 6 и снимите трубу. Отверните болты.22 крепления крышки и выньте шток 3 с поршнем 9 из корпуса цилиндра вместе с крышкой 4 и деталями уплотнения. Сверните накидную гайку 13 и гайку 12 крепления поршня на штоке. Снимите со штока поршень 9. с деталями уплотнения.

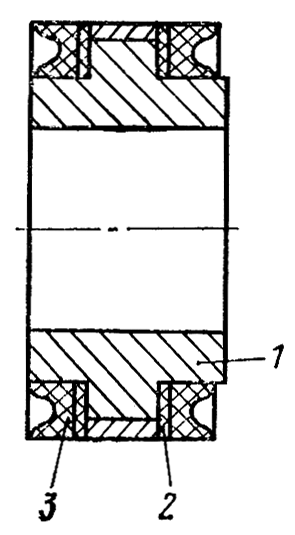

Рис. 322. Поршень гидроцилиндра

Снимите с поршня 1 ( рис. 322 ) манжеты 3 и защитные кольца 2. Снимите со штока 3 ( см. рис. 321 ) резиновое кольцо 19. Отверткой снимите пружинное кольцо 8 из канавки втулки 7. Выньте из отверстия втулки и штока палец 5 и снимите со штока втулку. Выньте из расточки штока последовательно: втулку 16, клапан 17, пружину 10, проставку И, второй клапан. Выньте съемником вторую втулку. Снимите резиновые кольца 20 из канавок втулок 16.

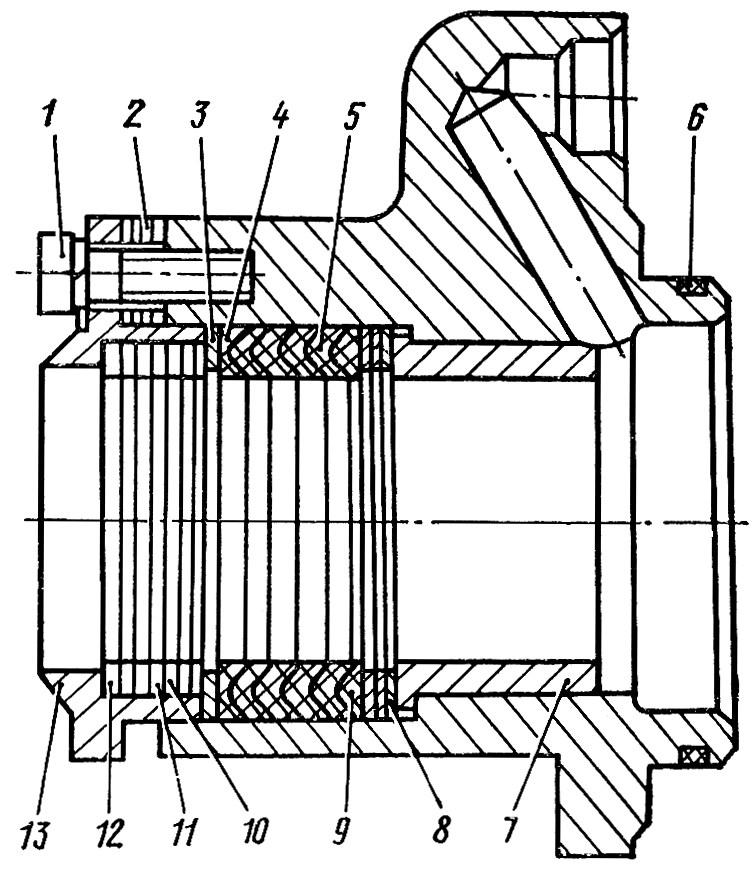

Рис. 323. Крышка гидроцилиндра со скребком

Снимите со штока крышку 4 со скребком и деталями уплотнения. Снимите из канавки резиновое кольцо 6 ( рис. 323 ). Отверните три болта 1 крепления скребка 13 и снимите скребок с прокладками 2 и чистиками 10,и 12. Снимите со скребка прокладки 2 и чистики. Извлеките из крышки последовательно: шайбу 3, нажимное кольцо 4, четыре манжеты 5, опорное кольцо 9, вторую шайбу и два пружинных кольца 8. Выпрессуйте из крышки втулку 7.

Отверните гайки 2 ( см. рис. 321 ) болтов крепления крышек 30 штока и снимите крышки. Выньте сухари со сферой 1 из отверстия цапфы штока и снимите шпонки.

Технические требования гидроцилиндра

- Разукомплектовка клапана с втулкой не допускается. Конусы клапана и втулки должны быть притерты до появления кольцеобразных поясков шириной не менее 0,3 мм.

- Нормальный зазор между отверстием втулки клапана и ребрами клапана должен быть в пределах 0,008...0,050 мм.

- Нормальный внутренний диаметр цилиндра 100±0,07 мм.

- Нормальный наружный диаметр кольца на поршне 100±0,14 мм.

- На трущихся поверхностях цилиндра, поршня, штока, а также в канавках под уплотнительные кольца риски, забоины и другие дефекты не допускаются.

- Не допускается при сборке срез резиновых уплотнительных колец, защитных прокладок и манжет.

- Детали гидроцилиндра должны быть защищены от пыли и грязи при хранении и сборке.

- Уплотнительные кольца круглого сечения не должны иметь остаточной деформации.

Сборка гидроцилиндра

Перед сборкой все детали промойте дизельным топливом и продуйте сухим сжатым воздухом. Перед сборкой трущиеся поверхности деталей и резиновые кольца смажьте тонким слоем моторного масла.

Запрессуйте втулку 7 ( см. рис. 323 ) в отверстие крышки до упора в бурт. Биение поверхности отверстия втулки относительно цилиндрической поверхности крышки должно, быть не более 0,05 мм.

Установите два пружинных кольца 8 в отверстие крышки до упора в торец втулки. Установите шайбу 3 до упора в торец пружинного кольца. Установите опорное кольцо 9 в отверстие крышки до упора плоской стороной в торец шайбы. Установите четыре манжеты 5 и нажимное кольцо 4 в отверстие крышки до упора в опорное кольцо. Установите вторую шайбу 3 до упора в нажимное кольцо.

Установите в расточку скребка 13 двенадцать чистиков 12 толщиной 1 мм, десять чистиков 11 толщиной 0,6 мм и восемь чистиков 10 толщиной 0,2 мм. Чистики 11 толщиной 0,2 мм и 10 толщиной 0,6 мм установите через один, начиная и кончая чистиком 11 толщиной 0,6 мм. Вставьте в отверстие крышки скребок с чистиками и установите между скребком и крышкой двенадцать прокладок 2. Совместите отверстия в скребке, прокладках и крышке, вставьте в них болты 1 с пружинными шайбами и заверните их на 2...3 оборота. Наденьте в канавку крышки резиновое кольцо 6 и смажьте его моторным маслом.

Наложите на сферу 1 ( см. рис. 321 ) два сухаря 26 и, совместив шпоночные пазы цапфы штока и сухарей, вставьте сферу с сухарями в цапфу. Установите две шпонки 14. Сухари устанавливайте с одинаковыми номерами цифровых клейм. Наложите крышку 30 и, совмещая отверстия крышки и цапфы, вставьте три болта с пружинными шайбами. Наденьте на болты вторую крышку и закрепите ее болтами с гайками 2 и пружинными шайбами. Наденьте на резьбовой конец штока 3 конусную оправку. Напрессуйте на шток собранную крышку 4 скребком к цапфе. Снимите конусную оправку. Наденьте на шток втулку 7. Совместите отверстия штока и втулки, вставьте в отверстие палец 5. Установите в канавку втулки пружинное кольцо 8. Наденьте на поршень 1 ( см. рис. 322 ) защитные кольца 2 до упора в торец. Установите на поршень две манжеты 3 до упора в защитные кольца. Наденьте на шток упор 18 ( см. рис. 321 ). Установите в канавку штока уплотнительное кольцо 19. Наденьте на шток поршень 9 с манжетами и установите второй упор 18. Закрепите поршень' на штоке гайкой 12. Момент затяжки гайки 1200...1500 Н-м (120...150 кгс-м).

Установите в канавку втулки 16 клапана уплотнительное кольцо 20 и установите втулку в отверстие штока до упора в торец. Вставьте в отверстие втулки клапан 17: Установите в отверстие штока проставку 11 до упора во втулку и пружину 10 на хвостовик клапана. Установите второй клапан хвостовиком в отверстие пружины. Наденьте на втулку второго клапана уплотнительное кольцо и вставьте втулку в отверстие штока. Наверните накидную гайку 13 на резьбовую поверхность штока. Разукомплектовка клапана с втулкой не допускается, так как эти детали притерты друг к другу.

Запрессуйте шток с поршнем в корпус 21 цилиндра, совместив цилиндрическую поверхность крышки с отверстием цилиндра. Поршень должен без заеданий проворачиваться и перемещаться на длине 800 мм. Совместите отверстия в корпусе с отверстиями в крышке 4 и закрепите крышку четырьмя болтами 2 с пружинными шайбами.

Наверните накидную гайку трубы 6 на ниппель корпуса. Поставьте прокладку 24 под трубу в радиусную выточку задней крышки. Наложите на трубу бугель 29 и закрепите его двумя болтами 23 с пружинными шайбами. Затяните болты 1 ( см. рис. 323 ).

Установка гидроцилиндра

Установите на цапфу гидробака крышку 25 ( см. рис. 321 ) и два сухаря 26. Соедините гидроцилиндр с подъемником ( см. рис. 320 )и подведите к трактору. Наденьте цилиндр на сухари и совместите шпоночные пазы в цилиндре и сухарях. Вставьте две шпонки 14 ( см. рис. 321 ). Установите на цилиндр крышку 28 и совместите отверстия в цилиндре и крышках. Закрепите крышки к цилиндру болтами 15 с гайками и пружинными шайбами. Вверните масленку Л7 в крышку 28. Наверните накидные гайки рукавов высокого давления на штуцеры труб гидроцилиндра. Проверьте трассу высокого давления на герметичность перемещением рукоятки распределителя не менее восьми раз в положения ПОДЪЕМ и ПРИНУДИТЕЛЬНОЕ ОПУСКАНИЕ.

invers74.ru

Технология ремонта гидроцилиндров

Содержание статьи:

-

- 1.Уплотнение поршня

- 2.Проверка уплотнителей штока поршня гидроцилиндра

- 3.Ремонт штока поршня

- 4.Ремонт поршня гидроцилиндра

- 5.Замена уплотнителей гидроцилиндра

Технология ремонта гидроцилиндров была создана не кем-то со стороны, а самими производителями этого оборудования. Сделано это было для того, чтобы в дальнейшем срок службы этих устройств был значительно увеличен.

Уплотнение поршня

Одна из распространённых проблем — деформация прокладки поршня. Если она вдруг оказалась подвержена коррозии или полностью отсутствует, это означает, что сам гидроцилиндр выполнен правильно и без дефектов, но в процессе эксплуатации на него возлагали нагрузки, которые не были рассчитаны на конкретно эту модель. Такое случается, потому что некоторые думают, что запас прочности гидроцилиндра бесконечен — это, конечно же, не так. Если говорить о ремонте, в таком случае рекомендуется либо полная замена поршня, либо полная замена цилиндра целиком — если вам и дальше понадобится работать с нагрузками, которые не рассчитаны для этого гидроцилиндра, тогда лучше заменить оборудование полностью, а не ломать его каждый раз.

Проверка уплотнителей штока поршня гидроцилиндра

В процессе выполнения планового осмотра, если уплотнение штока разрушено, либо начинают появляться видимые повреждения, это обычно является следствием того, что направляющая втулка чрезмерно изношена, либо, что ещё хуже, согнут стержень. Если говорить о краткосрочной и неразумной мере, то это замена уплотнителя штока, что может быть выполнена в том случае, если срочно нужно закончить ту или иную объёмную работу. Здесь потребуется обращение за профессиональной помощью, которая позволит составить план дальнейшего ремонта, который даст гораздо более долгосрочные результаты.

Ремонт штока поршня

При обращении за помощью в ремонте штока к настоящим профессионалам https://hydraulicline.ua/remont-gidrotsilindrov/, будет проведён поиск на стержне разнообразных трещин и повреждений, будут выявлены все изменения поперечного сечения. Для того, чтобы работа прошла точно и без ошибок, используют капиллярный краситель.

Помимо этого, специалисты с особой тщательностью проверяют хром поверхности, что необходимо выполнять при ремонте штока. В том случае, если хром, после многочисленных объёмных нагрузок, стал выглядеть тускло с одной стороны, но при этом выглядит прекрасно и отполирован с другой стороны, это является прямым свидетельством того, что шток согнут.

Специалистами будут произведены попытки выпрямить изогнутые штоки при помощи пресса. Иногда даже сложные повреждения действительно удаётся исправить. В то же время, если в процессе работы или в процессе дополнительного выпрямления хром был повреждён, это значит, что хромировать стержень нужно будет ещё раз, либо заменять полностью.

Ремонт поршня гидроцилиндра

Поршни гидравлических цилиндров обычно создают из алюминиевого сплава, а также из чугуна. Замена поршня требуется в том случае, если минимальный его диаметр не меньше чем диаметр канала за вычетом 0.006 дюймов. Процедура замены поршня не является сложной для профессионалов, так что вы будете довольны качеством проведённых работы.

Замена уплотнителей гидроцилиндра

Уплотнение в местах соединений должно быть просто идеальным. Малейшие отклонения от идеальных показателей постепенно будут приводить к тому, что либо гидроцилиндр не будет выполнять свою работу правильно, либо он будет слишком быстро выходить из строя. Оборудование не самое дешёвое, потому логично, если вы будете проявлять к нему больше уважения. Специалисты обязательно проводят измерение уплотнительных канавок и предоставляют вам всю подробную информацию об итогах проверки.

Помните о том, что в диагностике и ремонте гидроцилиндров вас ждёт профессиональная помощь – обращайтесь.

Кстати если вам нужен сушильный шкаф обращайтесь на сайт para-meter.ru . Выбор климатических камер очень широкий. Выпускаются модели, предназначающиеся для исследований при очень низких и большой температуре, попеременные, вибрационные камеры и так далее.

kotelstroi.com

Ремонт гидроцилиндров, рукавов, фильтров и трубопроводов

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание дорожных машин

Ремонт гидроцилиндров, рукавов, фильтров и трубопроводов

Ремонт гидроцилиндров, рукавов, фильтров и трубопроводовРемонт гидроцилиндров. Признак неисправности гидроцилиндра — утечка рабочей жидкости по штоку. Возможные дефекты гидроцилиндра: задиры рабочей поверхности в гильзах цилиндра, износ поршня и штока, отклонение штока от прямолинейности.

При износе внутренней поверхности корпуса цилиндров сверх допустимого его шлифуют до удаления следов износа. Если при этом диаметр корпуса цилиндра увеличится более чем на 0,32 мм, то его восстанавливают железнением и шлифованием до нормального размера.

Цилиндр, имеющий задиры, восстанавливают под ремонтный размер по следующей технологии: черновая расточка, чистовая расточка, раскатка рабочей поверхности.

Шток восстанавливают под нормальный размер хромированием с последующим полированием. Погнутые штоки выправляют под прессом. Непрямолинейность штока допускается не более 0,1 мм на длине 200 мм.

Поршень обрабатывают под ремонтный размер в зависимости от размера цилиндра и штока. Восстановить рабочие поверхности поршней можно полиамидом.

Ремонт длинномерных гидроцилиндров производится на расточном станке РТ-60149 с помощью головки для обработки внутренней поверхности.Изломанные части проушин задних крышек приваривают электросваркой. При износе отверстия в задних крышках и вилках штока рассверливают и развертывают под ремонтный размер, запрессовывают втулки, приваривают их, а затем окончательно обрабатывают под размер новых пальцев.

При сборке цилиндра необходимо следить за тем, чтобы не были срезаны уплотнительные кольца. Поршень должен свободно перемещаться и поворачиваться на всей длине цилиндра. После сборки цилиндр испытывают на герметичность.

На герметичность и давление гидроцилиндры испытывают на стенде (рис. 136), который состоит из станины сварной конструкции; призм и для установки и крепления штока при сборке и испытании гидроцилиндра, насосной станции 5 и гидроаппаратуры для создания давления и противодавления при испытании.

На станине установлены кнопочные станции для включения электродвигателя стенда и золотников гидроаппаратуры.

В начальный момент при подаче масла насосом в канал испытуемого гидроцилиндра рабочая нагрузка на его поршень воспринимается маслом, находящимся в штоковой полости гидроцилиндра, перекрытой напорным золотником. При перемещении поршня масло вытесняется из штоковой полости в масляный бак через напорный золотник, отрегулированный на необходимое рабочее давление.

Поршень должен свободно перемещаться в обе стороны при давлении 0,5—0,7 МПа. При давлении 10 МПа течь масла через уплотнения и в местах соединения не допускается.

Ремонт рукавов гидравлической системы. Наиболее частый дефект рукавов — разрывы в местах их подсоединения к наконечникам. Поврежденную часть рукава обрезают дисковым ножом или наждачным кругом, отступая 40—50 мм от края (рис. 137), снимают верхний слой резины до металлической оплетки, надевают на него с натягом отрезок стальной трубки, а затем вставляют в него ниппель с накидной гайкой и зажимают двумя половинами разрезанной муфты.

Таким же образом восстанавливают рукава с поврежденной средней частью. Рукав разрезают, зачищают оба конца, вырезают трубку более удлиненную и протачивают в ней кольцевые канавки. На трубку надевают оба конца рукава, сверху на очищенную часть устанавливают перед сборкой другую трубку из мягкой стали и обжимают верхнюю трубку.

Рис. 137. Ремонт рукавов высокого

Рис. 138. Разборная заделка рукавов:1 — наружный резиновый слой, 2 — металлическая оплетка, 3 — внутренний резиновый слой, 4 — муфта, 5 — затяжная гайка, 6 — большой ниппель, 7 — малый ниппель, 8 — накидная гайка

Основные технологические операции при ремонте рукавов на специализированных участках следующие: обрезка поврежденного участка рукава на заточном станке с помощью специального круга; выпрессовка ниппеля с гайкой и муфты на специальных прессах; обрезка наружного слоя резины до металлической оплетки с помощью специального переналаживания станка; восстановление ниппеля, гайки и муфты или (при необходимости) изготовление этих деталей на высокопроизводительном металлорежущем и прессовом оборудовании; запрессовка муфты и ниппеля с гайкой в рукав; обжатие муфты в специальных штампах на прессе; испытание на герметичность в сборе на специальном стенде.

Заделка рукавов высокого давления может быть разборной (рис. 138). От шланга отрезают поврежденную часть, снимают разрушенный резиновый слой до металлической оплетки на длине 40 мм от конца шланга и вырезают внутренний слой резины ца глубину 10 мм.

На конец шланга надевают муфту, а внутри вставляют большой ниппель. Концы металлической оплетки расплетают и равномерно распределяют на конусной части большого ниппеля. Гайкой прочно затягивают металлическую оплетку между муфтой и большим ниппелем.

Малый ниппель с гайкой завинчивают в большой ниппель. Затем газовой сваркой приваривают к большому ниппелю малый.

Рукава испытывают на герметичность при давлении 20 МПа в течение 5 мин.

Фильтр. Загрязнения сетчатого фильтра и фильтрующих элементов — основная причина ремонта фильтров. Фильтр разбирают в такой последовательности: сняв крышку, вынимают из корпуса трубку фильтра в сборе. Снимают с трубки фильтрующие, войлочные уплотнения и отражательную шайбу. Вывертывают корпус перепускного клапана из трубки и снимают пружину и шариковый клапан. После промывки фильтрующих элементов, восстановления и замены изношенных деталей собранный фильтр испытывают и регулируют его клапан.

Срабатывание перепускного клапана фильтра гидросистемы различных марок машины происходит при давлении 0,2—0,35 МПа.

Трубопроводы. При эксплуатации гидросистем трубопроводы деформируются и разрушаются в результате ударов, вибраций, ненадежного крепления.

Возможные дефекты трубопроводов: трещины, вмятины, износ или срыв резьбы накидной гайки. При наличии вмятин трубопровод, как правило, бракуют. Образование трещин трубопроводов в местах изгиба зависит от радиуса изгиба и овальности, поэтому при ремонте трубопроводов следует соблюдать требуемые радиусы и добиваться минимальной овальности в местах изгиба. Гайки с изношенной или сорванной резьбой заменяют новыми.

Продольные и поперечные трещины до 4—5 мм можно устранить пайкой. При наличии поперечных трещин большой длины трубопровод разрезают и соединяют муфтой. Отремонтированные трубопроводы испытывают под давлением, превышающим в 1,5 раза номинальное.

Читать далее: Ремонт электрооборудования дорожных машин

Категория: - Техническое обслуживание дорожных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Восстановление гидроцилиндров в Москве - Hydronik.ru

Главная » Восстановление гидроцилиндров+7 (916) 830-19-47

Восстановление гидроцилиндров без ограничений по длине и диаметру, передовые технологии ремонта (до 3-х лет гарантии на восстановленную поверхность), устранение глубоких дефектов, выработки рабочих поверхностей, сколов, задиров, и др. дефектов глубиной до 10 мм, БЕЗ ПОСРЕДНИКОВ, в компании «ГИДРОНИК».

Причины поломок гидроцилиндров

В большинстве случаев основные причины выхода из строя гидроцилиндров является разрушение рабочей поверхности гидроцилиндра – это царапины, задиры, сколы и др. повреждения. Самая простая неисправность гидроцилиндра – выход из строя уплотнений, а если имеются повреждения гильзы или штока, то встаёт непростой вопрос выбора способа его ремонта.

Три способа ремонта гидроцилиндров

Первый способ – покупка нового гидроцилиндра.

Очень дорого, в остальном это лучший вариант.

Второй способ – замена поврежденных комплектующих (гильзы штоки и др.).

Второй способ также высоко затратный, так как приходится изготавливать поршень, шток, буксу или гильзу, а в некоторых случаях все вместе.

И, наконец, третий способ, который в течение последних шести лет применяется на нашем производстве – это восстановление гидроцилиндров. Восстанавливаются практически все – поршень, шток, гильза, букса, бронзовые направляющие и др. элементы.

Почему лучше восстанавливать?

При восстановлении простой оборудование сводится до минимума так как ремонт производится за короткий промежуток времени. Размеры остаются прежними, поэтому можно использовать штатные уплотнения.

Учитывая, что элементы гидроцилиндра часто имеют сложную форму и не всегда есть возможность изготовить новое изделие (по чисто технологическим причинам) – восстановление оказывается единственным вариантом для клиента.

Кроме этого, восстановление – это самый экономный способ ремонта (особенно если работать напрямую, минуя перекупщиков)

О методе восстановления

Существуют самые разные способы восстановления работоспособности гидроцилиндра.

Большинство технологий основано на использовании двух в некоторых случаях трехкомпонентных полимерных составов. Но большого распространения они не получили по причине сложности нанесения состава и его низкой адгезии. Кроме этого подготовка поверхности для нанесения ремонтного состава требует определенного навыка и очень сложна при малой толщине наносимого полимера.

В нашей фирме используется метод плазменного нанесения покрытий на поврежденные участки изделий. Применяется метод наплавки (железоникелевых и др. сплавов), а в некоторых случаях и напыления, таким образом мы добиваемся очень хороших результатов даже в самых сложных случаях. При необходимости восстановленная поверхность покрывается твердым сплавом достигающего HRC 90 (как правило карбидом вольфрама). Т.е. твердость готового изделия может значительно превосходить исходные заводские параметры.

Как заказать ремонт?

Чтобы привести ремонтно-восстановительные работы гидроцилиндров на предприятии «ГИДРОНИК», необходимо доставить к нам изделие, или выслать фотографии поврежденных участков гильзы или штока (для предварительной оценки стоимости работ). После необходимых согласований, производится ремонт и тестирование готового цилиндра на стенде. Затем изделие передаётся заказчика, на все производимые работы предоставляется длительная гарантия.

Сроки и стоимость

Как правило, цену ремонта определяют в ходе дефектовки, но зачастую приблизительную сумму ремонта можно узнать заранее по предоставленным фотографиям, т.к. мы являемся прямым поставщиком услуг, то цена на восстановление гидроцилиндров на нашем предприятии, одна из самых низких на рынке: от 10 до 50% стоимости от нового изделия.

Гарантия

Гарантия на восстановленную поверхность составляет от полугода до 3-х лет, в зависимости от типа изделия и запроса клиента (возможно расширенная гарантия).

Для заказа услуги ремонта, обращайтесь к нашим менеджерам или направляйте свои материалы для оценки на нашу почту [email protected].

Инновационный

ремонт гидравлики

все видыработ

www.hydronik.ru

Разборка, дефектация и способы ремонта деталей гидроцилиндров

В гидроприводах тракторов применяют цилиндры двустороннего действия с номинальным давлением 14,0; 16,0 и 20,0 МПа следующих марок Ц-50-2; Ц-75; Ц-80-2; Ц-100-2; Ц-110-2; Ц-125-2/3/(рисунок 19).

Телескопические (гидроподъемники) цилиндры применяются на автомобилях – самосвалах. В процессе эксплуатации сельскохозяйственной техники в ряде случаев гидроцилиндр не способен развивать требуемого усилия (N, кН), что не позволяет выполнить операцию подъема сельхозорудия или другой вид работы. Отклонением от норм и требований следует считать и самопроизвольное опускание орудия, навесных машин, «вялость» и замедленное перемещение штока, что приводит к нарушению агротехнических требований обработки почвы, ухода за посевами, снижению производительности труда.

1 - палец: 2 - шплинт; 3 - задняя крышка цилиндра; 4 - шайба; 5, 10 и 22 – уплотнительные кольца; 6 - шайба маслопровода; 7 - маслопровод; 8 – шток в сборе; 9 - корпус цилиндра; 11 - передняя крышка; 12 - пробка; 13 - корпус клапана в сборе; 14 - уплотнительное кольцо клапана; 15 - клапан в сборе; 16 - крышка чистиков; 17 - упор в сборе; 18 - болт; 19 - гайка; 20- пружинная шайба; 21 - чистики; 23 - поршень; 24 - уплотнительная прокладка поршня; 25 - уплотнительное кольцо поршня; 26- гайка в сборе.

Рисунок 19. - Силовой цилиндр.

Разборка силового цилиндра включает следующие основные операции. Отсоединяется верхняя крышка. Далее вынимается поршень со штоком. Отсоединив поршень от штока, разъединяется шток и верхняя крышка. Из верхней крышки выкручивается замедляющий клапан. Неисправности силового цилиндра (таблица 6 ) чаще всего возникают из-за неправильной сборки, износа и поломок отдельных его деталей. В процессе эксплуатации силовых цилиндров наиболее сильно изнашиваются уплотнительные кольца, поршень, клапан ограничения хода поршня и его гнездо. Наблюдаются случаи поломки подвижного упора, изгиб или поломка стержня клапана. Это происходит в том случае, когда при упоре, касающемся стержня клапана, пытаются поднять орудие. Клапан при этом выталкивается давлением масла и, упираясь стержнем в упор, ломает его или изгибает стержень клапана.

Таблица 6. – Характерные неисправности силового цилиндра

| Неисправность | Внешний признак неисправности | Причина неисправности |

| Нарушена герметичность уплотнений. Механическое заедание деталей. Неправильно собран цилиндр | 1. Навешенное на трактор орудие не поднимается или поднимается, но очень медленно. При испытании на стенде величина утечки масла через поршень больше 10 см3 за 1 мин. 2. Наружные утечки масла. Навешенное на трактор орудие не поднимается, золотник самопроизвольно возвращается в нейтральное положение или срабатывает предохранительное устpoйство распределителя. Навешенное на трактор орудие поднимается очень медленно и падает при опускании. Масло в баке вспенивается. | 1. Износ или разрыв уплотнительного кольца поршня; износ поршня и гильзы цилиндра. 2. Износ или разрыв уплотнительных колец крышек, маслопровода. Заклинен клапан ограничения хода поршня. Клапан ограничения хода поршня потерял герметичность и упор на штоке зажимает клапан в седле. Отсутствует замедлительный клапан. Неправильно установлен замедлительный кланан. Замедлительный клапан не соответствует типоразмеру цилиндра. |

В практике встречаются случаи, когда тракторист при работе с навесным плугом устанавливает глубину пахоты не только с помощью опорного колеса, но одновременно на штоке поршня закрепляет подвижный упор в положении, соответствующем установленной глубине обработки почвы. При пахоте поршень находится в плавающем положении и плуг перемещается в вертикальной плоскости, копируя рельеф поля, а вместе с ним перемещается и шток с поршнем. При втягивании штока внутрь цилиндра клапан ограничения хода поршня упор превращаются в механическое запорное устройство и это приводит к поломке подвижного упора, изгибу или поломке стержня клапана или отрыву бугеля от нижней крышки цилиндра.

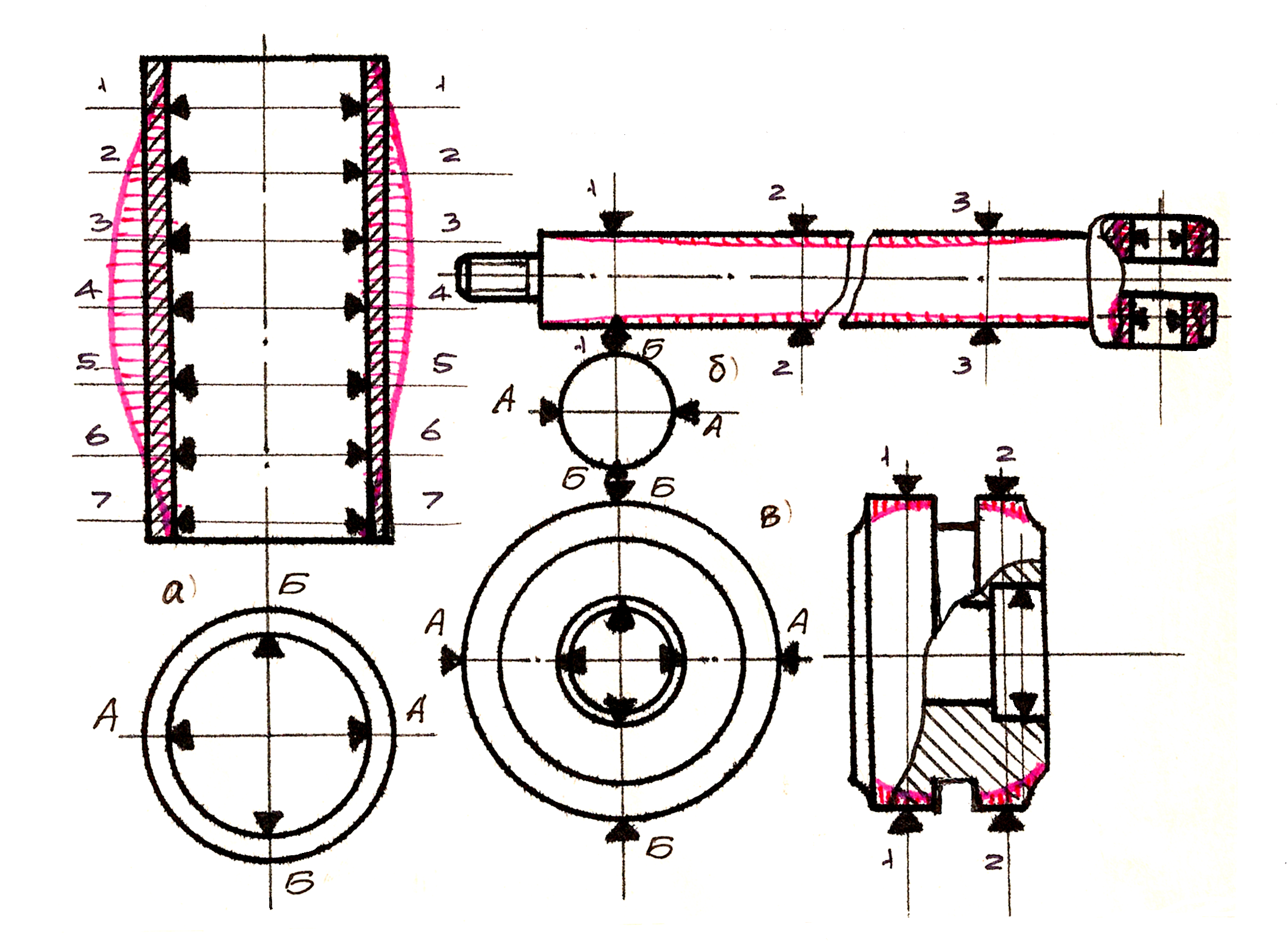

Поршень (рисунок 21) изнашивается в месте соприкосновения с гильзой цилиндра. При этом уменьшается его наружный диаметр и ухудшается уплотнение гильзы. При износе поршня более чем на 0,45 ммего бракуют и изготавливают новый из алюминиевого сплава АЛ-10В так, чтобы зазор в сопряжении с цилиндром соответствовал данным таблицы 6.

Гильза цилиндра изготовлена из стали 40Х, внутренняя ее поверхность закалена токами высокой частоты. Если на зеркале гильзы имеются царапины, риски, его шлифуют до выведения следов выработки и по полученному размеру подгоняют поршень, выдерживая нормальный зазор в сопряжении.

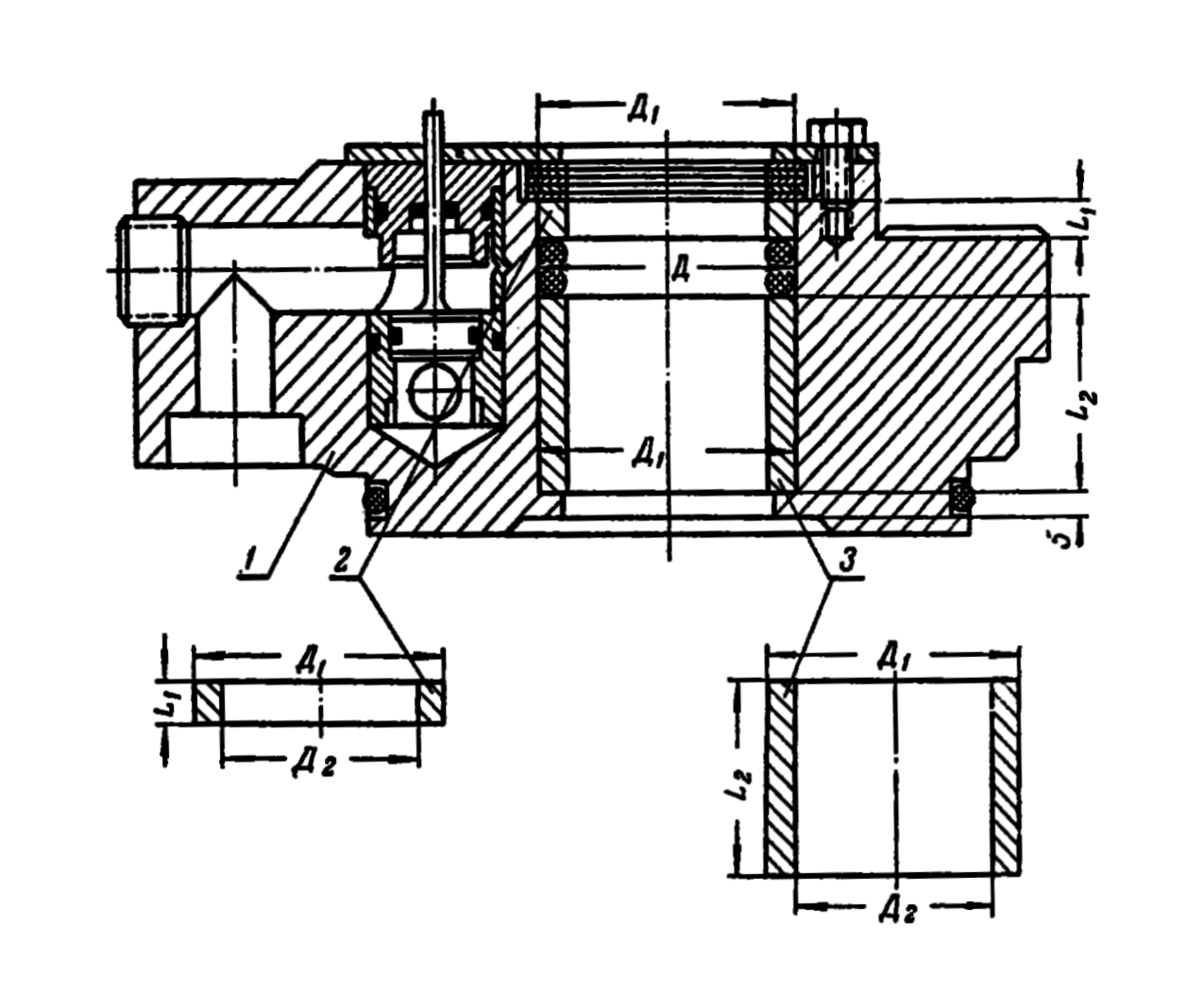

В верхней крышке цилиндра изнашивается отверстие в месте сопряжения со штоком поршня. При износе до величины зазора в сопряжении более 0,5 ммверхняя крышка подлежит ремонту. Для этого ее устанавливают центрирующим пояском в патрон токарного станка и отверстие под шток растачивают до размера Д(рисунок 20 и таблица 7) канавки под уплотнительное кольцо штока поршня. Затем из бронзы вытачивают две втулки с внутренним диаметром dl,наружным Д1 и длиной L1и L2. Втулки запрессовывают в расточенное в крышке отверстие и разверткой доводят ее внутренний диаметр до величины Д2. В образовавшуюся между втулками кольцевую канавку устанавливают уплотнительное кольцо штока поршня.

В верхней крышке изнашивается также посадочное место под клапан ограничения хода поршня. Натяг между посадочным местом и резиновым уплотнительным кольцом гнезда клапана должен быть в пределах 0,6 - 1,2 мм. При потере этого натяга заменяют уплотнительное кольцо и гнездо клапана, выбирая детали наибольшего размера в пределах допусков на изготовление (таблица 8).

Уплотнительные резиновые кольца заменяют новыми при потере ими эластичности. При замене кольца должны выступать над поверхностью центрирующих поясков крышек цилиндра не менее чем на 0,25 мм.

1 - верхняя крышка; 2 - верхняя втулка: 3 - нижняя втулка.

Рисунок 20. - Узел верхней крышки цилиндра.

Таблица 7.- Ремонтные размеры деталей верхней крышки цилиндра, мм

Технические условия на ремонт цилиндра. При комплектовании деталей цилиндра следует руководствоваться величиной допускаемых зазоров в сопряжениях (таблица 8).

Отремонтированный цилиндр и его детали должны удовлетворять следующим техническим условиям.

На трущихся поверхностях гильзы, поршня, штока не должно быть рисок, забоин и других повреждений.

Конусность и бочкообразность внутренней поверхности гильзы допускается не более 0,02 мм.

Овальность и конусность наружной поверхности поршня не должны превышать 0,02 мм.

Непрямолинейность штока допускается не более 0,1ммна длине 200 мм, овальность и конусность - не более 0,03 мм.

Биение цилиндрической головки клапана ограничения хода поршня относительно оси стержня - не более 0,05мм.

Поршень в собранном виде должен поворачиваться и перемещаться без заедания по всей длине цилиндра.

Отверстие в шайбе замедляющего клапана должно соответствовать типоразмеру цилиндра.

Рисунок 21.- Схемы контроля размеров деталей гидроцилиндров:

а- цилиндра; б- штока; в- поршня;

А-А; Б-Б- плоскости контроля; 1…7- сечения контроля.

Таблица 8.- Нормальные и допустимые размеры, зазоры и натяги в сопряжениях цилиндров

| Сопрягаемые детали | Цилиндр Ц - 110 | Цилиндр Ц - 100 | Цилиндр Ц - 90 | Цилиндр Ц - 75 | Цилиндр ЦС - 55 | ||||||||||

| нормальные размеры, мм | Нормальные зазоры (+) и натяги (-),мм | Допустимые Без ремонта Зазоры (+) и натяги (-), мм | Нормальные размеры, мм | Нормальные зазоры (+) и натяги (-),мм | Допустимые Без ремонта Зазоры (+) и натяги (-), мм | нормальные размеры, мм | Нормальные зазоры (+) и натяги (-),мм | Допустимые Без ремонта Зазоры (+) и натяги (-), мм | нормальные размеры, мм | Нормальные зазоры (+) и натяги(-),мм | Допустимые Без ремонта Зазоры (+) и натяги (-), мм | нормальные размеры, мм | Нормальные зазоры (+) и натяги (-),мм | Допустимые Без ремонта Зазоры (+) и натяги (-), мм | |

| Гильза Поршень | |||||||||||||||

| Гильза Крышка | |||||||||||||||

| Крышка шток | |||||||||||||||

| Крышка Гнездо клапана | |||||||||||||||

| Гнездо клапана Втулка | |||||||||||||||

| Поршень шток | |||||||||||||||

| Крышка Клапан |

Монтажные соединения деталей гидроцилиндров должны соответствовать данным, приведенным в таблице 8.

При ремонте внутренней поверхности силового цилиндра ее растачивают на вертикально-расточном станке на увеличенный ремонтный размер и затем хонингуют.

Поршень цилиндра восстанавливают железнением либо ставят при сборке ремонтный увеличенного размера.

У штока с вилкой или головкой в сборе отверстия в головке развертывают и запрессовывают втулки.

Изношенный шток по наружной поверхности, шлифуют, хромируют и вновь шлифуют под номинальный или ремонтный размер.

При восстановлении передней крышки отверстие под шток развертывают под увеличенный размер либо растачивают и запрессовывают втулку.

Сборка гидроцилиндров

Установить резиновые уплотнительные кольца в проточки передней и задней крышек маслопроводящей трубки, поршня, причем уплотнительное кольцо поршня должно располагаться в наружной выточке между двумя защитными шайбами.

Поскольку поверхности поршня и гильзы изнашиваются в основном в плоскости, перпендикулярной к оси пальцев задней крышки и вилки штока, поэтому при сборке изношенные в допустимых пределах поршень и гильзу следует повернуть друг относительно друга на 900.

Все трущиеся поверхности деталей перед сборкой смазывают тонким слоем масла.

Гайки стяжных шпилек (или болты) равномерно затягиваются, контролируя правильность посадки деталей.

Конические пробки и штуцеры плотно завертывают. Для полной герметичности применяют лак- герметик или краску.

Перекос, перекручивание и срез уплотнительных колец не допускается.

Поршень собранного цилиндра должен перемещаться по всей длине хода без заеданий.

Испытание гидроцилиндров

Общие условия испытаний.При проверке цилиндров на стендах КИ – 4200, КИ – 4815М должны стоять работоспособные насос и распределитель (тех марок, с которыми он работает в составе машины).

Рабочая жидкость – масла М – 10Г2, М – 10В2 (ГОСТ 8581 – 88) или минеральные масла, имеющие при температуре 50 0Связкость 60…70 сСт

Температура рабочей жидкости при испытаниях - 50±5 0С.

Проверка плавности хода штока.Присоединив к цилиндру шланги от секции распределителя, несколько раз перемещают поршень в цилиндре, заполнив его полости прогретым маслом. Поршень со штоком должны свободно перемещаться по всей длине хода в обе стороны цилиндра при давлении холостого хода 0,5…0,7 МПа (5…7 кгс/см2). При этом шток должен перемещаться плавно без скачков, рывков, заеданий.

Проверка наружной герметичности цилиндра.Цилиндр присоединен шлангами к секции распределителя . Данную операцию выполняют при давлении 12,5 МПа с выдержкой не менее 30 с в двух крайних положениях поршня. Появление жидкости через неподвижные соединения не допускается. Согласно технических требований допускается появление масляной пленки на поверхности штока без каплеобразования.

Проверка внутренней герметичности цилиндра.Отсоединив шланг задней (за поршневой) полости цилиндра от штуцера секции распределителя, и, дав стечь маслу, опускают его в мерный стакан (мензурку), а штуцер на распределителе глушат пробкой.

Включив рукоятку распределителя так, чтобы масло поступило в переднюю (штоковую) полость цилиндра, дросселем (15) стенда создать давление по манометру 10.0 МПа. Проверку выполняют в двух крайних положениях поршня в течение 1 мин. При этом для новых гидроцилиндров утечки через внутренние уплотнения не допускаются. Для капитально отремонтированных цилиндров внутренние утечки масла не должны превышать величин, указанных в таблице 9.

Таблица 9. – Показатели и нормы гидравлических цилиндров после капитального ремонта

| Марка | Утечка через уплотнения поршня (см3) не более ( для нового или отремонтированного) | Условия испытаний | |

| Давление, кг/см2 | Время испытания, мин | ||

| Ц55 Ц75, Ц75Б Ц90 Ц100, Ц100-2 Ц50- 2 Ц63- 2 Ц80- 2 Ц110, Ц110М Ц125-I, Ц125-II Поворота трактора Т-150 | 1,4 2,6 3,8 4,7 1,2 1,8 3,0 6,7 7,4 Не допускается | 100 и 160 |

| Марка | Утечка через уплотнения поршня (см3) не более ( для нового или отремонтированного) | Условия испытаний | |

| Давление, кг/см2 | Время испытания, мин | ||

| Поворота трактора К-700/701 Цилиндры самоходных комбайнов: ГА-24000А ГА-25010 ГА-38000 34-9-5 34-9-9 | То же То же То же То же То же То же | 3 раза по 10 с. |

Продолжение таблицы 9

Проверка работы гидромеханического клапана.На штоке, выведенном из цилиндра, установить и зафиксировать подвижный упор на расстоянии 0,3…0,5 длины штока от вилки (или передней крышки). Включить привод стенда и гидронасоса. Управляя рукояткой золотника распределителя, совершить несколько движений штоком, наблюдая за срабатыванием гидромеханического клапана. Шток с поршнем должны автоматически останавливается всякий раз в заданном положении.

При наличии повышенной утечки масла, негерметичности (наружной или внутренней), неисправностей гидромеханического клапана, испытания должны быть прекращены, а цилиндр должен быть отправлен на переборку.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие элементы входят в состав «классической» гидравлической системы трактора, комбайна, погрузчика?

2. Назовите виды нагрузок и агрессивных воздействий на агрегаты гидросистемы.

3. Перечислите основные дефекты и износы деталей гидронасосов.

4. Какие параметры контролируются у гидронасосов при стендовой проверке?

5. Назовите основные технологии, применяется для ремонта насосов НШ.

6. Перечислите основные дефекты деталей и соединений гидроцилиндров.

7. Какие технологии лежат в основе ремонта гидроцилиндров?

8. Какие операции проводятся с гидроцилиндрами при стендовой проверке?

9. Какие специализированные стенды применяются при проверке агрегатов

гидросистемы и каково их устройство?

ЛИТЕРАТУРА

1. Ловкис З.В. Гидроприводы сельскохозяйственной техники:

Конструкция и расчет. – М.: Агропромиздат, 1990. – 239 с.

2. Агрегаты гидроприводов сельскохозяйственной техники.Технические требования на капитальный ремонт. – М.: ГОСНИТИ, 1985.-110 с.

3. Ачкасов К.А., Вегера В.П. Справочник молодого слесаря по ремонту и регулировке приборов системы питания и гидросистемы тракторов, автомобилей и комбайнов. – М.: Высшая школа, 1978.- 216 с.

4. Гвоздев А.А., Орешков Е.Л. Совершенствование стендовой обкатки гидронасосов серии НШ/ Матер. Междунар. научн. – практ. конф. ИГАСА, Иваново: 2004. С.263 – 264.

5. Кальбус Г.Л. Гидропривод и навесные устройства тракторов. – Киев: Урожай, 1982.- 200 с.

6. Черноиванов В.И. Восстановление деталей машин. – М.: ГОСНИТИ, 1995. – 290 с.

7. Черноиванов В. И., Лялякин В.П. Организация и технология восстановления деталей машин. – М.: ГОСНИТИ, 2003. – 488 с.

8. Кричевский М. Е. Применение полимерных материалов при ремонте сельскохозяйственной техники. – М.: Росагропромиздат, 1988. – 143 с.

ПРИЛОЖЕНИЕ 1

Монтажные соединения деталей гидронасосов

Продолжение

Продолжение

stydopedia.ru

Технология ремонта гидроцилиндров - читайте в нашей статье

Технология ремонта гидроцилиндров была создана не кем-то со стороны, а самими производителями этого оборудования. Сделано это было для того, чтобы в дальнейшем срок службы этих устройств был значительно увеличен.

Уплотнение поршня

Одна из распространённых проблем — деформация прокладки поршня. Если она вдруг оказалась подвержена коррозии или полностью отсутствует, это означает, что сам гидроцилиндр выполнен правильно и без дефектов, но в процессе эксплуатации на него возлагали нагрузки, которые не были рассчитаны на конкретно эту модель. Такое случается, потому что некоторые думают, что запас прочности гидроцилиндра бесконечен — это, конечно же, не так.

Если говорить о ремонте, в таком случае рекомендуется либо полная замена поршня, либо полная замена цилиндра целиком — если вам и дальше понадобится работать с нагрузками, которые не рассчитаны для этого гидроцилиндра, тогда лучше заменить оборудование полностью, а не ломать его каждый раз.

Проверка уплотнителей штока поршня гидроцилиндра

В процессе выполнения планового осмотра, если уплотнение штока разрушено, либо начинают появляться видимые повреждения, это обычно является следствием того, что направляющая втулка чрезмерно изношена, либо, что ещё хуже, согнут стержень.

Если говорить о краткосрочной и неразумной мере, то это замена уплотнителя штока, что может быть выполнена в том случае, если срочно нужно закончить ту или иную объёмную работу. Здесь потребуется обращение за профессиональной помощью, которая позволит составить план дальнейшего ремонта, который даст гораздо более долгосрочные результаты.

Ремонт штока поршня

При обращении за помощью в ремонте штока к настоящим профессионалам , будет проведён поиск на стержне разнообразных трещин и повреждений, будут выявлены все изменения поперечного сечения. Для того, чтобы работа прошла точно и без ошибок, используют капиллярный краситель.

Помимо этого, специалисты с особой тщательностью проверяют хром поверхности, что необходимо выполнять при ремонте штока. В том случае, если хром, после многочисленных объёмных нагрузок, стал выглядеть тускло с одной стороны, но при этом выглядит прекрасно и отполирован с другой стороны, это является прямым свидетельством того, что шток согнут.

Специалистами будут произведены попытки выпрямить изогнутые штоки при помощи пресса. Иногда даже сложные повреждения действительно удаётся исправить. В то же время, если в процессе работы или в процессе дополнительного выпрямления хром был повреждён, это значит, что хромировать стержень нужно будет ещё раз, либо заменять полностью.

Ремонт поршня гидроцилиндра

Поршни гидравлических цилиндров обычно создают из алюминиевого сплава, а также из чугуна. Замена поршня требуется в том случае, если минимальный его диаметр не меньше чем диаметр канала за вычетом 0.006 дюймов. Процедура замены поршня не является сложной для профессионалов, так что вы будете довольны качеством проведённых работы.

Замена уплотнителей гидроцилиндра

Уплотнение в местах соединений должно быть просто идеальным. Малейшие отклонения от идеальных показателей постепенно будут приводить к тому, что либо гидроцилиндр не будет выполнять свою работу правильно, либо он будет слишком быстро выходить из строя.

Оборудование не самое дешёвое, потому логично, если вы будете проявлять к нему больше уважения. Специалисты обязательно проводят измерение уплотнительных канавок и предоставляют вам всю подробную информацию об итогах проверки.

Помните о том, что в диагностике и ремонте гидроцилиндров вас ждёт профессиональная помощь – обращайтесь.

www.spets-stroy-portal.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)