|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Как самому отрегулировать клапана на двигателе. Регулировка двигателя

Особенности регулировки двигателя, механизмов и систем автогрейдера

Строительные машины и оборудование, справочник

Категория:

Ремонт автогрейдеров

Особенности регулировки двигателя, механизмов и систем автогрейдера

Особенности регулировки двигателя, механизмов и систем автогрейдераПомимо общего ухода за двигателем, механизмами и системами автогрейдеров, проверки уровней и устранения течи масла, топлива, охлаждающей жидкости, подтягивания резьбовых крепежных соединений и пр., большое внимание уделяется их регулировке по результатам технического диагностирования.

Двигатель. У двигателей возникает необходимость в регулировке газораспределительного и декомпрессион- ного механизмов, системы питания и системы охлаждения.

В газораспределительном и декомпрессионном механизмах двигателя регулируют зазоры между коромыслом и клапаном и между коромыслом и штангой декомпрес- сора, а также в некоторых случаях — усилие сжатия клапанных пружин. Все эти регулировочные работы проводят при ТО-2.

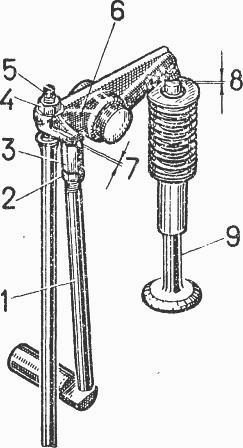

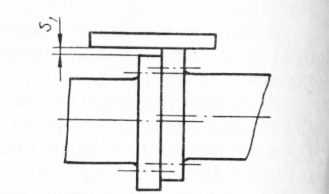

Регулировку зазоров в клапанах начинают вести с первого цилиндра (сразу в двух клапанах). Для этого (рис. 14.8) при выключенном декомпрессионном механизме поршень выставляют (при повороте коленчатого вала) в положение, соответствующее такту сжатия в этом цилиндре. После этого, удерживая отверткой 2 регулировочный винт 3, ключом 1 отпускают контрольную гайку и устанавливают требуемый зазор путем вращения отверткой регулировочного винта, затем вновь затягивают контргайку. После этого подобным образом регулируют зазоры в следующих (по порядку работы двигателя) цилиндрах. После регулировки зазоров в клапанах, если требуется, регулируют зазоры в декомпрессионном механизме, используя регулировочное устройство этого механизма.

Регулировка усилия сжатия клапанных пружин производится в тех случаях, когда величина усилия сжатия пружин при положении поршня в конце такта сжатия ВМТ будет ниже значений порядка 300…350 Н.

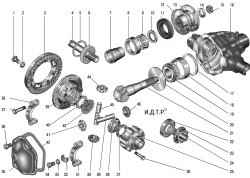

Рис. 14.8. Регулирование зазоров в клапанах

В системе питания двигателя регулируют давление впрыска форсунок и момент начала подачи топлива насосом.

Рис. 14.9. Проверка прогиба ремня при регулировке его натяжения

Давление впрыска форсунки регулируется тремя способами: с помощью эталонной форсунки и максиметра непосредственно на автогрейдере и с помощью прибора КИ-562 (см. рис. 14.5, б) в условиях мастерских. Для этого эталонную форсунку или максиметр (с требуемым давлением впрыска) устанавливают одновременно с форсункой с помощью тройника на топливопровод, идущий к форсунке. Путем вращения отверткой регулировочного винта на торце форсунки (при ослабленной контргайке) добиваются одновременности впрыска топлива через эталонную форсунку (или максиметр) и регулируемую форсунку, после чего контргайку затягивают. При регулировке форсунки на приборе КИ-562 (с помощью ее регулировочного винта) добиваются, качая рычаг прибора (см. рис. 14.5,6), давления впрыска форсунки (по манометру прибора), соответствуюшего норме (15…21 МПа).

Момент начала подачи топлива определяется с помощью моментоскопа, установленного на штуцер первой секции насоса (вместо трубопровода), по длине дуги, замеряемой по меткам на шкиве вентилятора или маховике, за время от начала подъема топлива в стеклянной трубке прибора и до выхода поршня первого цилиндра в ВМТ. Эта длина характеризует угол опережения подачи топлива в цилиндр и должна быть в установленных пределах. Регулировка опережения подачи топлива на двигателях ведется путем изменения положения приводных элементов топливного насоса.

В системе охлаждения двигателя регулируют величину натяжения ремня привода вентилятора. О величине натяжения судят по величине прогиба ремня под действием определенных усилий с помощью устройства КИ-8920 (рис. 14.9), подвижные сегменты 1 которого устанавливают на ремень, и после нажатия рукой на ручку 2 устройства с заданной силой (по указателю 3) снимают на шкале 4 показания величины прогиба ремня. Прогиб ремня не должен превышать 10…20 мм при усилии нажатия 50…70 Н. С целью регулировки натяжения ремня используется перемещение натяжных устройств, предусмотренных в ременных передачах.

Трансмиссия. В трансмиссии регулируют муфту сцепления, механизм включения коробки передач, механизм блокировки мультипликатора, зазоры в зацеплении главной передачи.

В муфте сцепления с сервомеханизмом устанавливают Равномерный зазор между отжимной муфтой и рычагами в пределах 0,5…0,8 мм, поместив предварительно между выжимной муфтой и тормозном прокладку толщиной 21 мм, а с помощью шаровой гайки, установленной на тяге вилки включения муфты, устанавливают зазор между золотником и поршнем сервомеханизма 4…5 мм.

В механизме переключения коробки передач имеется механизм блокировки, предупреждающий возможность переключения передач при включенном сцеплении. В некоторых механизмах требуется регулировка, если наблюдается самовыключение и самовключение передач при включенной муфте сцепления. Регулировка механизма переключения сводится к регулировке длины тяги, соединяющей рычаг на валике блокировочного механизма привода мультипликатора и рычаг валика фиксаторов.

В механизме блокировки мультипликатора регулировка сводится к изменению длины тяги, соединяющей педаль муфты сцепления и рычаг валика механизма блокировки.

В главной передаче регулируют осевой и боковой зазоры в зацеплении конической пары, возникающие в результате износов конических подшипников качения и зубьев зубчатых колес, преднатяг подшипников. Регулировку зацепления конической пары осуществляют путем изменения толщины пакетов регулировочных прокладок в опорах валов. Боковой зазор в зацеплении конической пары должен быть в пределах 0,2…0,5 мм, правильность зацепления проверяется по пятну контакта «на краску». Пятно контакта не должно превышать размеры 25 мм по длине и 8 мм по высоте и отстоять от края зуба на 5…7 мм. С помощью регулировочных прокладок достигается и необходимый преднатяг конических подшипников качения. Их осевой зазор не должен превышать 0,25 мм.

Ходовое оборудование. В ходовом оборудовании регулируют затяжку конических подшипников ступиц колес, углы схождения и наклона колес, зазоры в шаровых шарнирах тяг крепления мостов.

Конические подшипники в ступицах колес регулируют при вывешенных колесах после снятия фланцевой крышки со ступицы. При этом расконтривается регулировочная гайка и с ее помощью устраняется люфт в подшипниках. После того как вращение ступицы начинает притормаживаться (за счет подтяжки подшипников), регулировочную гайку чуть отпускают (примерно на ‘Д оборота до свободного вращения ступицы), устанавливают шайбу и затягивают контргайку.

Угол схождения передних колес регулируется после вывешивания передней оси. Для этого навинчиванием или свинчиванием изменяется длина поперечной тяги в рулевой трапеции. После регулировки расстояние между внутренними выступами шин (у ободьев) у колес спереди должно быть меньше такого же расстояния у колес сзади на 2…5 мм.

Угол наклона передних колес регулируется изменением длины штока гидроцилиндра наклона колес путем навинчивания или свинчивания его концевой части. При этом добиваются одинакового наклона колес от среднего их положения.

Шаровые шарниры тяг крепления мостов требуют регулировки из-за износов сухарей и шаровых пальцев и появления нежелательных зазоров. Регулируются путем затягивания сухарей с помощью регулировочной пробки до предела и последующего отпускания до возможности поставить шплинт.

Рабочее оборудование. В рабочем оборудовании в основном регулируют положения поворотного круга на тяговой раме и осевой люфт червяка в редукторе поворотного отвала.

Положение поворотного круга определяется вертикальными и горизонтальными зазорами между ним и специальными накладками, а также нижним листом тяговой рамы. Зазор между регулировочными накладками и поворотным кругом должен быть равен 1…2 мм. Для достижения этого ослабляют болты крепления накладок и с помощью специальных регулировочных болтов и в некоторых случаях прокладок (под плоскостью накладок) зазор доводят до нужной величины, после чего накладки затягивают, а регулировочные болты Контрят.

Люфт червяка регулируется при люфте на наружном диаметре цепочного (зубчатого) колеса более 3 мм. Регулировка осуществляется при снятом гидромоторе изменением числа регулировочных прокладок в опорах червяка и червячного колеса.

Рулевое управление. В рулевом управлении регулируют люфт рулевого колеса, шаровые шарниры рулевых тяг.

Люфт рулевого колеса регулируется путем комплексного регулирования осевого зазора на червяке, зацепления зубчатого сектора или пальцев кривошипа с червяком, люфта в рулевых тягах и рулевой трапеции.

Осевой зазор червяка регулируется поджатием упорных подшипников, зацепление зубчатого сектора — подбором упорной шайбы между ним и крышкой корпуса, положение пальцев кривошипа — подтягиванием конических подшипников их крепления.

Шаровые шарниры рулевых тяг и рулевой трапеции требуют регулировки из-за износов шаровых пальцев и сухарей. Регулировку проводят подобно регулировке шаровых шарниров тяг крепления моста (см. выше).

Тормоза. Колесные тормоза с гидравлическим управлением обслуживаются и регулируются подобно автомобильным. В них регулируется зазор между колодками и тормозным барабаном, свободный ход педали и натяжение возвратной пружины.

Зазор между колодками и барабаном обеспечивает нормальные условия торможения и не должен превышать 0,2…0,5 мм в расторможенном состоянии. Регулировать необходимо холодные тормоза с правильной затяжкой подшипников качения в ступицах.

Частичная регулировка с помощью эксцентрика производится при небольших износах накладок. Для этого колесо вывешивают домкратом и при его вращении (монтировкой) вперед сначала затягивают эксцентриком переднюю колодку, а затем отпускают до начала свободного вращения колеса. Так же регулируется, но при обратном вращении, задняя колодка.

Полная регулировка тормозов производится после замены колодок или фрикционных накладок. Для этого при вывешенных колесах и нажатой тормозной педали вращением нижней регулировочной гайки (через смотровой люк в диске) устанавливается зазор сначала между колодками и барабаном в нижней части 0,15…0,2 мм, а затем с помощью эксцентрика зазоры 0,2…0,5 мм в остальных частях барабана (с помощью щупа через окна в барабане).

В колесной тормозной системе с пневматическим приводом регулируют элементы пневмосистемы.

Регулировка свободного хода тормозной педали производится в крайнем верхнем ее положении вращением регулировочной головки штока с целью изменения его длины для достижения требуемого зазора между ‘ торцом штока и поршнем главного тормозного цилиндра в 1,5.. 2 мм.

Натяжение возвратной пружины тормозной педали регулируется перемещением места крепления пружины на раме машины путем вращения гайки.

Ручной стояночный тормоз в зависимости от конструкции регулируется различными приемами.

В тормозе ленточного типа регулируют зазор между тормозной лентой и барабаном и установку рычага управления. Требуемый зазор между тормозной лентой и барабаном в 0,7… 1 мм достигается вращением болта, на который насажена пружина болта, крепящего к опорной раме нижнюю часть ленты, а также болта, ограничивающего отход средней части ленты. Положение рычага управления регулируется изменением длины тяг (путем перемещения резьбовых вилок).

В тормозе дискового типа регулируется зазор между пятой нажимного диска и нажимным винтом, который должен быть 0,2…0,3 мм. Регулировка осуществляется за счет изменения длины регулировочной тяги в приводе тормоза.

Гидравлическая и пневматическая системы. В той и другой системе регулируют в основном клапаны (предохранительные, перепускные, редукторные). Регулировка клапанов производится изменением усилия сжатия пружин, удерживающих клапан на седле, путем навинчивания или свинчивания элементов, воздействующих на пружины.

Электрооборудование. В электрооборудовании проверяется величина усилия прижатия щеток к коллекторам генератора и стартера, а в магнето регулируется зазор контактов прерывателя.

В генераторе и стартере после удаления нагара и масла смоченной в бензине ветошью, зачистки их шкуркой (№ 100) и продувки сжатым воздухом проверяется величина усилия прижатия щеток путем подкладывания под них полоски бумаги и отрыва щетки от поверхности с помощью динамометра. В тот момент, когда бумага может быть выдернута из-под щетки, замеряемое динамометром усилие покажет усилие действия пружины. Нормальное усилие должно быть в пределах 7… 10 Н. Слабые пружины или изношенные щетки заменяют.

В магнето должен быть отрегулирован зазор в прерывателе до величины 0,23…0,35 мм взаимным перемещением контактов.

Читать далее: Дефектация деталей автогрейдера

Категория: - Ремонт автогрейдеров

Главная → Справочник → Статьи → Форум

stroy-technics.ru

2 способа сделать это своими руками

Содержание статьи

Регулировка зазоров клапанов, ввиду технической сложности процесса, как правило, проводится специалистами в сервисных центрах или в специализированных мастерских, но, при желании, можно самостоятельно провести эту процедуру. Однако, прежде чем самому заняться этим нелегким делом, мы, все же, настоятельно рекомендуем внимательно изучить принцип работы механизма, а так же посмотреть, как это делает человек, имеющий опыт проведения таких работ.

Принципы работы клапанов двигателя

Распределительный и коленчатый вал двигателя между собой соединены посредством зубчатой, ременной или цепной передачи, с оптимальным соотношением 2:1. За один проведённый оборот распределительного элемента коленвал осуществляет два оборота. Форма кулачков распределительного вала в состоянии обеспечить закрытие и открытие клапанов так, чтобы они соответствовали положению коленвала, такту двигателя, а также распределительным фазам.

В процессе работы двигателя все детали немного увеличиваются в размерах по причине лёгкого нагрева. Как результат, изменяется общее расстояние между распредвалом и толкателем клапана. Когда мотор прогревается до оптимальной рабочей температуры, толкатель плотно прижимается к клапану и распредвалу. За счёт этого обеспечивается максимально эффективная работа двигателя.

Если торец закрытого клапана фиксируется в положении выше толкателя, между седлом и тарелкой образуется зазор, снижающий компрессию двигателя. Если же торец полностью закрытого клапана находится ниже толкателя, во время соответствующей фазы газораспределения он откроется немного меньше, чем нужно. В итоге будет снижена мощность мотора, так как чем меньше открыт клапан, тем хуже сквозь него будет выходить воздух и выхлопные газы.

Зачем необходимы зазоры клапанов?

Отвечая на вопрос, зачем нужны зазоры двигателя, можно отметить, что для нормальной работы мотора, тепловой зазор имеет достаточно большое значение. За счёт него соблюдается время закрытия и открытия клапанов, а также обеспечивается сохранность оптимального уровня герметичности в закрытом состоянии.

Если зазоры выставлены в соответствии с правилами, после прогрева их параметры снижаются до минимальных показателей. За счет этого обеспечивается регулирование фаз распределения газа и длительный срок эксплуатации деталей.

В процессе эксплуатации авто зазор изменяется в большую или меньшую сторону. В зависимости от подобных отклонений проявляются те или иные неполадки. В основной массе случаев это приводит к уменьшению срока службы клапанов, к снижению уровня мощности двигателя, становится хуже наполняемость цилиндров топливной и воздушной смесью, снижается общая эффективность сгорания и так далее. Именно по этой причине так важно время от времени проводить регулировку зазоров.

Проверять и при необходимости проводить регулировку зазоров требуется каждые 20 — 30 тысяч километров. Опираться нужно на нормативы, прописанные в руководстве по ремонту автомобиля той или иной марки.

Как обеспечивается нужный зазор?

Нужный зазор можно получить только посредством грамотно проведённых регулировочных работ. При осуществлении данного процесса проводится настройка основного газораспределительного механизма, особенно зазора, находящегося между кулачками распредвала и рычага клапана.

Существует специальная инструкция относительно того, как проводить регулировку. Здесь недостаточно обеспечения более плотного прижатия клапанов, так как при повышении температуры, все детали становятся больше в размере. Подобное расширение автоматически приводит к разным негативным последствиям.

Впускные и выпускные клапаны должны плотно закрывать гнездо, но при этом с небольшим зазором. Он необходим для того, чтобы стержень клапана не упирался жёстко в верхнюю часть устройства.

В процессе самостоятельного регулирования зазоров нужно стремиться к строго установленным величинам. Они не должны быть больше 0,15 мм. Максимальный уровень допустимой погрешности составляет 0,05 мм. Данные параметры нужно проверять исключительно при холодном моторе.

Обеспечив в процессе регулировки правильные зазоры, водитель получит устойчивую работу двигателя, значительную экономию топлива, а также повышение моторесурса.

Признаки и последствия неправильного зазора

После запуска двигателя, он сам и все его детали, начинают значительно нагреваться и автоматически расширяться. Также стоит принимать во внимание естественный износ соприкасающихся между собой элементов. Всё это является основанием для обеспечения строго установленных зазоров между определёнными деталями. Отклонения от нормы в состоянии привести к определенным проблемам. Перечень их зависит от того, в какую сторону изменились зазоры – в большую или меньшую.

Слишком большой зазор

Если зазор будет больше нужного размера, водитель начнёт слышать характерное цоканье мотора, постепенно уходящее вместе с прогревом автомобиля. При увеличенном зазоре кулак распредвала не продавливает рокер клапанного стержня, а начинает просто стучать по нему.

Подобная долговременная ударная нагрузка приводит к таким неприятным последствиям, как:

- значительное уменьшение срока службы клапанов;

- расклёпывание;

- скол торца, что ещё больше увеличивает зазор;

- повышение шума в работе двигателя.

Одновременно с этим уменьшается мощность двигателя, по причине серьёзного нарушения газораспределительных процессов.

Слишком маленький зазор

При очень маленьком зазоре автомобильный двигатель не сможет полностью реализовать свои функциональные возможности. Это автоматически скажется на общих скоростных и динамических характеристиках транспортного средства. Одновременно с этим будет наблюдаться значительный перегрев всех выпускных клапанов с оплавлением их краёв. Среди основных последствий сниженного размера зазора можно отметить следующие факторы, основанные на потере герметичности камеры сгорания:

- Уменьшение компрессии, за счёт выброса топливовоздушной смеси.

- При рабочем ходе отработанные и раскалённые газы прорываются и приводят к сильному прогару клапанов.

- Тарелки перестают касаться сёдел, что нарушает теплоотдачу.

- Клапаны нагреваются до температуры, при которой значительно увеличиваются такие показатели, как коррозия и окисление.

- Повышенная нагрузка на ремни ГРМ.

На основании всего сказанного выше можно сделать вывод, что регулировку зазоров нужно производить в обязательном порядке. Процесс должен быть осуществлен при наличии таких признаков, как:

- в верхней части головки блока установленных цилиндров отмечается посторонний, немного звенящий шум;

- проведённый ремонт газораспределительного механизма;

- регулировка производилась более 20 тысяч километров назад;

- явное снижение отдачи двигателя;

- повышение расхода топлива.

Двигатели современных авто устроены таким образом, что тепловые зазоры нужно регулировать вручную. Для кого-то это может показаться простым, кто-то считает данный процесс серьёзным и ответственным. Здесь всё зависит от опыта водителя, от наличия определённых навыков и инструментов. Кроме того, нет никакой разницы между дизельными и бензиновыми двигателями. Процесс регулировки осуществляется здесь по одинаковой схеме.

Желательно совместить регулировку с заменой масла. Это позволит избежать попадания в двигатель грязи, песка и пыли.

Измерение зазора

Определение и проверка того, какие зазоры на клапанах присутствуют, должна осуществляться исключительно на холодном двигателе.

Для проведения данной операции потребуется подготовить щуп и иные дополнительные инструменты, выбор которых зависит от категории толкателя клапанов. Это может быть накидной или рожковый ключ, молоток, микрометр или съёмник. Процессы, связанные с измерением зазоров, проводятся по-разному.

Чтобы измерить тепловой зазор на толкателе со специальной винтовой регулировкой, коленвал нужно повернуть так, чтобы его кулачок был направлен в противоположную сторону от толкателя. Далее нужно несильно ударить молотком по толкателю и руками немного раскачать его в стороны. При помощи щупа замеряется зазор между клапаном и толкателем, а потом сверяют с тем значением, что указано в инструкции по эксплуатации авто.

Для замера теплового зазора на моторе с регулировкой шайбами, коленвал нужно развернуть таким образом, чтобы кулачок выбранного клапана направлялся вверх. При помощи щупа осуществляется замер и также сравнивается с показателями в инструкции к авто.

Если в результате проведённых измерений становится ясно, что показатели отклонены от нормы, потребуется провести регулировку.

Регулировка зазоров клапанов

Процесс регулировки проводится посредством нескольких этапов. Особое внимание уделяется подготовительным работам, направленным на подготовку помещения и автомобиля. Каждый процесс стоит рассмотреть более подробно.

Подготовка

Перед тем как приступить к регулировочным работам, требуется тщательно очистить и отмыть кузов транспортного средства. Важно полностью удалить пыль и грязь из подкапотного пространства. Это необходимо для того, чтобы в мотор не попало ничего лишнего после того, как крышка головки блока цилиндров будет снята.

После этого автомобиль устанавливается на максимально ровную поверхность, тщательно затянуть стояночный тормоз и обязательно под колеса подложить специальные упоры. Желательно позаботиться о том, чтобы в помещении, где проводятся работы, было обеспечено равномерное и в меру яркое освещение. Не менее важно подготовить необходимые для регулировки инструменты:

- набор гаечных ключей;

- отвёртки;

- специальный измерительный щуп;

- пинцет;

- микрометр;

- набор регулировочных шайб;

- прибор для регулировки клапанов.

Ещё одним важным критерием подготовительных работ является обязательное снятие головки блока цилиндра. В процессе установки ГБЦ на авто и при протяжке есть вероятность смещения зазоров в сторону плюса или минуса. Именно по этой причине нужно перестраховаться и лишний раз провести перепроверку.

Регулировка с применением щупа

Данный метод изменения показателей зазора осуществляется с использованием щупа. На современных авто для подобной процедуры задействуются регулировочные шайбы клапанов. Последовательность действий здесь следующая:

- Требуется отцепить клапанны трубки и крышки, а также тросики, которые ведут к приводам заслонок, и провести демонтаж корпуса воздушного фильтра. Можно выкрутить свечи, чтобы коленвал прокручивался легче.

- Откручиваются две гайки, снимается крышка, а с верхней части убираются остатки автомобильного масла.

- Снимается кожух ремня ГРМ.

- Поршень цилиндра, откуда начнётся процесс регулирования, выставляется в верхнюю точку сжатия. Для получения более точных результатов можно будет ориентироваться на метки, нанесённые производителем.

- Проворачивается коленвал по звёздочке и строго по часовой стрелке. Чтобы регулировка была проведена максимально правильно, нужно проследить за тем, чтобы риски на корпусе подшипников и на коленвале полностью совпадали.

- На винте, который используется для установки зазора, следует отжать контргайку. Зазор при этом выставляется так, чтобы плоский щуп был максимумом подворота болта. Как только контргайка затягивается, нужно проверить правильность показателей, так как при сильном затягивании они могут сдвинуться.

Данный процесс проводится со всеми остальными клапанами.

Регулирование при помощи рейки и индикатора

Для регулировки автомобильного теплового зазора довольно часто используется специальная рейка, одновременно с индикатором. Данные приспособления позволяют добиться максимальной точности, чего нельзя получить при описанном выше методе. Порядок работ здесь установлен следующий:

- после проведения подготовительных работ и снятия крышек клапанов мотор нужно прокрутить до совпадения меток на шестерне распределительного вала и метки на корпусе;

- маркером на обратной стороне встроенной шестерни нужно проставить свои значки. Делать это нужно каждые 90 градусов, относительно установленной производителем метки;

- при помощи трёх болтов нужно зафиксировать рейку на выступе блока установленных подшипников;

- в специальное гнездо на планке требуется проставить стрелочный индикатор. При этом шкала должна быть установлена на нулевой отметке;

- при помощи специального устройства берётся кулачок и немного тянется вверх. При нормальном раскладе стрелка индикатора сместится примерно на 50 — 52 деления.

Если в результате проведённых мероприятий полученные параметры несколько отличаются, потребуется провести регулировку по описанному выше методу.

По окончании регулировочного процесса, связанного с установкой зазоров в клапанном механизме, нужно запустить двигатель и прослушать, как он осуществляет свою работу в разных режимах. Если манипуляция проводилась после восстановления головки, требуется проследить за тем, чтобы клапаны были правильно притёрты.

Заключение

Приведёнными выше способами можно достаточно быстро и точно отрегулировать тепловые зазоры автомобильных клапанов. Данная манипуляция позволит по максимуму оптимизировать фазы распределения газа и значительно улучшить работу всего механизма. Все это гарантированно увеличит время эксплуатации двигателя и его моторесурс.

Оценка статьи:

Загрузка...

Загрузка...motorsguide.ru

Регулировка двигателей автомобиля

Регулировка двигателя автомобиля может потребоваться на последнем этапе капитального ремонта бензинового двигателя либо при выявлении определенных нарушений в его работе: при появлении шума, изменении расхода топлива, «дымности» выхлопа, др. На СТО, где отрегулировать двигатель авто специалисты смогут на высшем уровне, данные работы производятся непосредственно на автомобиле либо на специальном стенде. Данные спецстенды должны имитировать установку мотора на авто, поэтому оснащены магистралью подачи топлива, радиатором охлаждения, отводом выхлопных газов, необходимой электропроводкой. Независимо от применяемых методов, стоимость регулировки двигателя автомобиля в большинстве автосервисов вполне доступна.

Регулировка двигателя: зазоры клапанов

Деталям двигателя приходится работать в жестких условиях, испытывать ударные, инерционные нагрузки, термические напряжения. Поэтому в комплекс регулировочных мероприятий двигателя входит регулировка клапанов. Какой бы ни была цена регулировки двигателя авто, его клапанов, прочих узлов, данные мероприятия крайне важны. Ведь грамотно отрегулированные зазоры в клапанном механизме оказывают существенное влияние на основные характеристики двигателя.При неправильно выполненной настройке двигателя и его клапанов могут возникнуть определенные технические неисправности:

- если зазоры клапанов отсутствуют либо меньше установленных показателей, двигатель будет плохо запускаться, не сможет развивать полную мощность, в выхлопе повысятся токсичные примеси;

- если зазоры клапанного механизма велики, двигатель будет получать значительные нагрузки ударного характера, появится резкий стук, распределительный вал будет быстро изнашиваться.

Регулировка двигателя: холостой ход

Регулировать двигатель, а именно его холостой ход, необходимо при появлении следующих симптомов: при неустойчивых оборотах силового агрегата на холостом ходу, при самопроизвольном повышении/снижение оборотов мотора, в случае остановки его работы при выключении передачи, при отсутствии повышенных оборотов на непрогретом двигателе, др.На СТО, где цены на регулировку двигателя доступны для большинства автовладельцев, соответствующие наладочные мероприятия выполняются в соответствии с предусмотренными требованиями, после выполнения диагностики двигателя. Квалифицированные мастера, чтобы отрегулировать двигатель автомобиля, обязательно предварительно прогревают его, регулируют зазоры клапанов, устанавливают угол опережения зажигания.

mv-avto.ru

Регулировка судовых двигателей

Основной целью регулирования двигателя по показаниям контрольно-измерительных приборов является равномерное распределение мощности двигателя по цилиндрам.

Основной целью регулирования двигателя по показаниям контрольно-измерительных приборов является равномерное распределение мощности двигателя по цилиндрам.

Согласно правилам эксплуатации, мощность отдельных цилиндров не должна отличаться более чем на 2,5 % от средней мощности для всех цилиндров.

В результате регулирования температура отработавших газов, давления рz и рc, удельные расходы топлива и смазочных масел должны соответствовать нормальным значениям для данного типа двигателя. Регулирование двигателя по контрольно-измерительным приборам производят через каждые 100-150 ч работы двигателя при обнаружении ненормальности в работе одного или нескольких цилиндров, после регулирования топливной аппаратуры, замены форсунок, переборки деталей ЦПГ, при переходе на новый сорт топлива. Применяемая для регулирования измерительная аппаратура позволяет найти два параметра процесса - давление и температуру.

Судовые двигатели регулируются различными способами. Выбор способа регулирования определяется конструкцией двигателя (степенью его быстроходности). Так, малооборотные судовые двигатели имеют индикаторные приводы, индикаторные краны и установленные в трактах отработавших газов термопары для измерения температур. Индикатором (например, типа Т-50) можно снять индикаторные диаграммы и по их форме иметь представление о протекании процесса, об отклонениях от нормы, а также определить индикаторную мощность цилиндра.

Среднеоборотные двигатели обычно не имеют индикаторных приводов, так как их невозможно установить на двигателе. Такие двигатели имеют индикаторные краны и термопары. Регулирование этих двигателей производят по показаниям давления и температуры отработавших газов.

Ряд высокооборотных двигателей не имеют ни индикаторных кранов, ни термопар. Качество регулирования подобных двигателей обычно определяется состоянием топливного насоса высокого давления. При регулировании двигателей с индикаторными кранами следует пользоваться пиметром, который позволит точнее определить значения среднего по времени давления ptв каждом цилиндре, а также быстрее выполнить операции настройки. Нет необходимости снимать и обрабатывать индикаторные диаграммы, когда беглый контроль по показателю рс (если контроль проводят максиметром) и pt (при контроле пиметром) свидетельствует о нарушении распределения нагрузки по цилиндрам.

Представим себе операции по регулированию нагрузки цилиндров малооборотного судового дизеля с наддувом. Первоначально определим и запишем значения pt и tГ.Если двигатель оборудован турбокомпрессорами постоянного давления, то находим значения температуры отработавших газов в каждом цилиндре. В двигателях с импульсными турбокомпрессорами благодаря различной длине выпускных патрубков и взаимным влияниям газовых потоков значения температуры отработавших газов в отдельных цилиндрах будут различны, поэтому в таких двигателях значения tГ нельзя считать достоверными. В целом же, если известны значения температуры отработавших газов в патрубках на режимах полной нагрузки, они являются важными показателями для правильной регулировки двигателя. Если измерения показали низкие значения pt и tГ, в одном из цилиндров по сравнению с другими цилиндрами, то данный цилиндр нуждается в увеличении цикловой подачи топлива. При высоком значении pt и низком tГ, необходимо уменьшить угол опережения подачи топлива. При высоких значениях pt и tГ следует уменьшить цикловую подачу топлива, так как цилиндр перегружен. При высоком значении tГ и низком pt нужно увеличить угол опережения подачи топлива.

Согласно ГОСТ 10150-70, неравномерность распределения параметров по отдельным цилиндрам, считая от средних значений для всех цилиндров, на номинальном режиме не должна превышать для pi2,5 %, для рz3,5 %.

Регулирование малооборотного двигателя заканчивается получением и обработкой индикаторных диаграмм.

Таким же образом регулируется среднеоборотный двигатель. При этом отсутствует заключительный этап контроля - съемка индикаторных диаграмм.

Как упоминалось выше, распределение мощности по отдельным цилиндрам быстроходного двигателя обусловлено качеством регулирования ТНВД. При обнаружении ненормальности в работе ТНВД единственным методом контроля является способ выключения цилиндров. Если в многоцилиндровом двигателе, работающем с постоянной нагрузкой, выключить подачу топлива в один из цилиндров, а связь ТНВД с регулятором частоты вращения нарушить, то частота вращения двигателя уменьшится. При этом уменьшение частоты вращения покажет относительную долю отключенного цилиндра в общей мощности двигателя. Если частота вращения не уменьшилась, значит, отключенный цилиндр не работал. Если частота вращения уменьшилась ниже того значения, какое получилось при отключении остальных цилиндров, это значит, что данный цилиндр работал с перегрузкой. Регулируя цикловую подачу (считая, что угол опережения подачи топлива во всех цилиндрах соответствует норме), можно добиться одинакового снижения частоты вращения при последовательном отключении всех цилиндров

sea-library.ru

Регулировка зазоров клапанов своими руками

Регулировка клапанов представляет собой выставление необходимого теплового зазора и является обязательной процедурой на моторах без гидрокомпенсаторов. Если указанный зазор не отрегулировать, тогда с пробегом клапана начинают стучать. Стук клапанов может возникать как по причине увеличенного зазора, так и в результате зажатых клапанов (например,после неправильной регулировки). В обоих случаях при нарушенном зазоре значительно сокращается ресурс клапанного механизма, двигатель начинает работать шумно и т.д.

На первый взгляд может показаться, что использование гидрокомпенсаторов на современных моторах должно полностью решить эту проблему, так как конструкция обеспечивает автоматическое поддержание нужного зазора. К сожалению, усложнение системы и повышенные требования к качеству моторного масла не позволяют говорить о высокой надежности ГРМ на агрегатах с гидроопорами клапанов по сравнению с аналогами, которые таких опор не имеют, то есть предполагают необходимость регулировки. Другими словами, гидрокомпенсаторы делают эксплуатацию более комфортной, но надежность механизма при этом снижается. По этой причине многие автопроизводители (как отечественные, так и иностранные) долгое время не использовали компенсаторы на своих двигателях. Далее мы рассмотрим, как самому регулировать клапана, так как сегодня машин без гидрокомпенсаторов на дорогах еще очень много.

Читайте в этой статье

Когда нужно регулировать клапана

Если ваш двигатель не имеет устройств для поддержания нужного зазора автоматически, тогда нужно быть готовым к тому, что через каждые 30-35 тыс. км. указанные зазоры нужно проверять.

Добавим, что многие автолюбители, особенно владельцы отечественных моделей ВАЗ, определяют необходимость регулировки по появлению шума во время работы клапанного механизма.

На автомобилях иностранного производства потребность отрегулировать клапана может возникнуть через 60-80 или даже 100 тыс. км. пробега, так как моторы имеют больший ресурс и выставленные зазоры на подобных ДВС держатся более стабильно.

Регулировка тепловых зазоров клапанного механизма

Начнем с того, что хотя разные двигатели могут иметь определенные отличия, общие принципы регулировок зазоров схожи для подавляющего большинства моторов.

- Первым нюансом является то, что регулировки должны производиться при такой температуре ДВС, которая указана для конкретного типа двигателя в руководстве по обслуживанию и ремонту. Средний показатель составляет около 20°С. Данное требование необходимо тщательно соблюдать тем, кто не имеет достаточного опыта и стремится достичь максимальной точности замеров. Что касается квалифицированного мастера, для специалиста не является секретом то, что при более высокой температуре агрегата зазоры изначально будут увеличены. По этой причине регулировка клапанов на прогретом моторе возможна, но осуществляется с учетом внесения ряда поправок. К этому стоит добавить, что разные моторы могут иметь детали, изготовленные из различных сплавов и материалов. В результате тепловые зазоры могут отличаться, процесс остывания может протекать быстрее или медленнее. По этой причине поправки для каждого ДВС индивидуальны.

- Теперь о самом зазоре. Указанный зазор на многих моторах измеряется под регулировочным винтом. Измерить зазор нужно при помощи набора специальных щупов, основным считается щуп, который имеет ширину 10 миллиметров. Также следует учитывать ряд нюансов. Например, рассмотрим автомобили ВАЗ. Во время регулировки на классических моделях возникает потребность в широком щупе. Дело в том, что использование стандартных узких щупов приводит к возникновению погрешности. Такая погрешность вызвана тем, что рычаг клапана на подобных агрегатах немного скошен. Добавим, что оптимальные зазоры на «классике» имеют показатель 0.15 мм. Такой зазор одинаков как для впускных, так и для выпускных клапанов. Вполне очевидно, что одним простым щупом точно определить указанный зазор достаточно трудно. Задача еще более усложняется, так как приобрести полный набор щупов не всегда представляется возможным. В таких случаях важную роль играет опыт мастера, который фактически тактильно определяет зазор. Для этого берется щуп 0.15 мм, после чего оценивается его проход в зазоре. Если указанный щуп идет слишком «туго», тогда клапан зажат. Свободное прохождение щупа укажет на увеличенный зазор.

- Следует понимать, что выставить зазор идеально сразу не получается, так как после затяжки контргайки он все равно немного сбивается. По этой причине делается поправка, зазор слегка увеличивается. Что касается уменьшения зазора, осуществлять такую манипуляцию не рекомендуется.

Отметим, что существует так называемая таблица, в которой содержатся различные поправки в случае регулировок клапанов на горячем двигателе. Если взглянуть на такие данные, тогда видна зависимость увеличения зазоров от степени нагрева мотора.

Другими словами, зазоры должны быть больше тогда, когда мотор сильнее прогрет. При этом следует учитывать тот факт, что зазоры указываются для неработающего ДВС. После запуска агрегата произойдет их уменьшение, так как сами клапаны нагреются сильнее всего и будут увеличены по длине сравнительно с другими конструктивными элементами ГРМ. - Очень многие стремятся свести к минимуму шум от работы ГРМ. По этой причине бытует ошибочное мнение, что небольшое уменьшение зазоров оказывает положительный эффект без вреда для двигателя. На самом деле это не так. Действительно, если клапана «зажаты», тогда мотор может тише работать на «холодную» и/или «на горячую». Но уменьшение шума еще не означает минимизированный износ в результате отсутствия слышимых ударов. Дело в том, что при определенных условиях клапан перестает полностью закрываться. Неплотное прилегание тарелки нарушает теплоотдачу, клапан не отдает избытки тепла на ГБЦ. В результате возникает перегрев и прогар клапана. Получается, неправильная регулировка клапанов с уменьшением зазора может привести к поломке двигателя и необходимости его дальнейшего ремонта. Явным признаком «пережатых» клапанов является состояние распределительного вала, так как тыльная сторона кулачков распредвала будет иметь заметный износ.

Рекомендуем также прочитать статью о том, что такое прогар клапана. Из этой статьи вы узнаете о том, по каким признакам и симптомам можно определить прогоревший клапан.

Рекомендуем также прочитать статью о том, что такое прогар клапана. Из этой статьи вы узнаете о том, по каким признакам и симптомам можно определить прогоревший клапан. Зазор клапанов и регулировочные шайбы

На моторах, которые предполагают регулировку зазора при помощи специальных регулировочных шайб, выставить тепловые зазоры проще. Стандартные допуски на таких ДВС до трех раз больше. Например, на моделях ВАЗ с регулировочными шайбами для впускных клапанов рекомендуемым является зазор 0.2-0.25 мм, для выпускных этот показатель составляет 0.3-04 мм.

Получается, если щуп 0.15 мм не проходит в зазор между шайбой и распределительным валом или же щуп 0.25 мм. свободно проходит в зазор, тогда требуется регулировка впускных клапанов. Что касается группы выпускных, тогда проверка одинакова, только следует ориентироваться на значения 0.3 и 0.4 мм.

Теперь перейдем к регулировкам. На моделях ВАЗ процедура выполняется при помощи специнструмента, который крепится посредством стандартных гаек и шайб на шпильках крепления крышки ГБЦ. Далее вал проворачивается до того момента, пока кулачок регулируемого клапана не будет «смотреть» вверх. Затем необходимо удалить моторное масло, которое будет находиться возле толкателя. Для этого подойдет обычный шприц. Удаление масла позволит облегчить процесс выставления толкателя, а также станет удобнее доставать шайбу.

Далее понадобиться повернуть толкатель таким образом, чтобы открылся вырез прямоугольной формы. Для этого можно использовать шило, также подойдет отвертка. После этого следует нажать на рычаг специнструмента, после чего толкатель «утопится». Благодаря данному действию станет возможным установить между бортом и распределительным валом стопор. Теперь остается поддеть шайбу при помощи все того же шила или отвертки. Окончательно извлечь шайбу можно пинцетом.

Обратите внимание, во время проведения данной процедуры следует соблюдать осторожность. Дело в том, что если фиксатор толкателя соскочит, тогда существует большой риск получить травму конечностей. По этой причине нельзя допускать того, чтобы пальцы находились под распределительным валом.

Теперь нужно подобрать новые шайбы по толщине или оценить состояние старых. Новые шайбы маркируются на внешней поверхности. Для начала следует измерить снятую шайбу при помощи микрометра. Если износ в пределах нормы, тогда можно оставить элемент и перейти к другим клапанам. Сильный износ регулировочной шайбы потребует замены детали, которая подбирается из имеющихся новых шайб с учетом требуемой толщины на основе проведенных ранее измерений снятого элемента. Завершением процесса регулировки считается установка новой шайбы. Шайбы ставятся в толкатель так, чтобы маркировка оказалась внизу. После специнструментом снова «утапливается» толкатель, после чего осуществляется извлечение фиксатора.

Полезные советы

Чтобы избежать «зажатых» клапанов на классических моделях ВАЗ, нужно учитывать то, что тыльная поверхность кулачков распредвала может не являться идеальной. Такое биение вала иногда составляет около 0.04 мм. По этой причине необходимо дополнительно проверять зазор. Делается это тогда, когда кулачок находится в следующих положениях

- перед моментом открытия клапана;

- после момента его закрытия;

Для решения задачи понадобится установить распредвал в такое положение, когда метка на шестерне получит верхнее направление. Затем производится проверка зазоров у клапанов 4, 6, 7 и 8. После нужно провернуть коленчатый вал на 180 градусов, то есть распределительный вал провернется на 90 градусов. После проворота можно проверить 7, 4, 3 и 1-й клапаны. Подобным образом проверяются 3, 1, 2 и 5-й клапан, а затем 2, 5, 6 и 8-й. Обратите внимание, измерения всех клапанов должны иметь одинаковый конечный результат. Если результаты отличаются, тогда во время выставления зазора необходимо принимать за основу то место, где зазор минимален (наиболее «зажат»).

Также хотелось бы отметить, что для «классики» ВАЗ существует особое приспособление с часовым индикатором для регулировки клапанов. Предполагается, что такой инструмент позволяет добиться более высокой точности сравнительно с использованием щупа, а также позволяет спокойно регулировать клапана «на горячую». К сожалению, на практике такие решения имеют определенные недостатки и погрешности. В результате точность измерений зачастую далека от идеальной и может даже уступать привычному методу с использованием щупа.

Некоторые мастера могут без особых трудностей регулировать клапана на импортных автомобилях при помощи специнструмента для ВАЗ, внося определенные изменения в конструкцию приспособления. Также распространена практика использования только одного фиксатора толкателя, который подбирается по размерам. Процедура сводится к тому, чтобы провернуть коленвал до того момента, пока толкатель не «утопит» кулачок распредвала.

Затем вставляется фиксатор, после чего распредвал вращается до того момента, когда кулачок сойдет с шайбы. После извлечения старой шайбы и проверки/замены на новую, распределительный вал снова вращается назад. Отметим, что распредвал нужно вращать при помощи ключа, которым прокручивается шестерня распредвала. Коленвал крутить не следует, так как ремень ГРМ при вращении обязательно нужно нагружать должным образом.

Что в итоге

Стоит еще раз отметить, что для точности измерения двигатель оптимально остудить до 20 °С, после чего произвести замеры. Измерять зазоры требуется, как минимум, дважды. Распределительный вал необходимо проворачивать с учетом полного оборота. Если зазоры не совпадут, тогда измерения нужно производить повторно. Для точного определения оптимально иметь под рукой несколько щупов разной толщины.

Добавим, что использование больших или меньших по размеру регулировочных шайб крайне не рекомендуется. Под этим следует понимать как установку маленьких шайб, так и незначительную обточку элементов большего диаметра перед монтажом. В таких случаях разумным выходом из положения может быть обычная перестановка уже имеющихся на моторе шайб местами. Дело в том, что указанные детали являются сильно нагруженными. Изначальное несоответствие требуемым размерам в меньшую сторону и любые сторонние манипуляции по подгонке могут привести к ускоренному износу шайб, неполадкам в работе двигателя или выходу из строя самого ДВС.

Читайте также

krutimotor.ru

Регулировка двигателя Д-180

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

______________________________________________________________________________________________

Центрирование дизеля Д-180

При установке дизеля на раму трактора (бульдозера) Т-170 для его центрирования необходимо выполнить следующие операции.

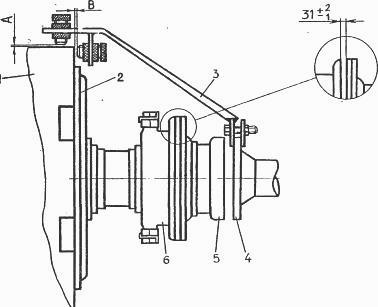

Выдержать размер 31+2 между раздвинутыми до упора муфтой выключения 6 (рис. 16) и тормозком муфты 5.

Рис 16. Схема центрирования двигателя Д-180 бульдозера Т-170

Проверить положение оси коленчатого вала относительно оси верхнего вала коробки передач (смещение осей не более 0,3 мм, перенос не более 0,7 мм).

При проверке пользоваться жестким приспособлением, которое следует закрепить на фланце верхнего вала КПП трактора Т-170 при отсоединенной муфте 5.

Выставить болтами размеры А и В в верхней точке маховика 1-1,5 мм, сделать метку и проворачивая маховик и фланец с приспособлением, замерить размеры А и В в последующих трех положениях через каждые 90°.

Разность замеров в четырех точках размера А допускается не более 0,6 мм, размера В - не более 0,7 мм. Регулировать прокладками, установленными под опоры дизеля.

Максимальная толщина набора прокладок под каждой опорой дизеля не более 18 мм. При толщине набора прокладок более 10 мм применять прокладки толщиной 10 им с приваркой прокладок к лонжеронам.

Проверять центрирование дизеля размер 31+2 мм необходимо также при замене КПП или муфты сцепления.

Регулировка зазоров в механизме ГРМ двигателя Д-180 бульдозера Т-170

Регулировать зазоры на прогретом дизеле.

Перед регулированием подтянуть гайки крепления головок цилиндров (момент затяжки больших гаек 300-400 Нм (30-40 кг/см), малых 180-240 Км (18-24 кг/см), а также гайки крепления стоек валиков коромысел, момент 160-200 Нм (16-20 кг/см).

Проверка и регулирование зазоров производится в следующей последовательности:

Установить рычаг декомпрессора в нижнее положение (для дизеля с ЭССП - в положение по часовой стрелке (вправо) до упора) и провернуть коленчатый вал дизеля Д-180, установив по меткам на маховике поршень первого цилиндра в верхнюю мертвую точку, соответствующую концу такта сжатия.

Установить рычаг декомпрессора в исходное положение и щупом проверить зазор между бойком коромысла и торцом стержня клапан в первом, втором, третьем и шестом клапанах (нормальный зазор 0,25-033 мм).

При необходимости регулирования зазора, следует ослабить контргайку регулировочного винта на коромысле клапана (рис. 17) и отверткой установить регулировочный винт в такое положение, при котором щуп 0,3 мм будет плотно входить в зазор между бойком коромысла и торцом стержня клапана.

Затянуть контргайку и вновь проверить зазор.

Рис.17

Проверить зазор между коромыслом и наконечником штанги декомпрессора у первого и третьего клапана дизеля.

Зазор должен быть не менее 0,5 мм, а при включении декомпрессора ход клапана должен быть 0,7-2,5 мм.

Регулирование зазора производится вращением наконечника штанги при ослабленной контргайке.

После регулирования затянуть контргайку и вновь проверить зазор и ход клапана.

Ход клапана измеряется индикатором. При отсутствии индикатора следует, установив рычаг декомпрессора в нижнее положение (для дизеля с ЭССП - в положение по часовой стрелке (вправо) до упора, поднять ломиком короткое плечо коромысла до упора клапана в поршень.

В этом положении зазор между коромыслом и наконечником штанги декомпрессора двигателя бульдозера Т-170 должен быть не менее 0,5 мм.

Провернуть коленчатый вал на один оборот и отрегулировать зазор между бойком коромысла и торцом стержня клапана а четвертом, пятом, седьмом и восьмом клапанах и зазор между коромыслом и наконечником штанги декомпрессора у пятого и седьмого.

Регулировка топливного насоса двигателя Д-180

Топливный насос ТНВД Д-180, регулятор и форсунка представляют собой отрегулированные на заводе механизмы топливной аппаратуры, поэтому разбирать и регулировать их должны квалифицированные механики в специально оборудованных мастерских.

Проверка угла опережения подачи топлива. Отсоединить от насоса трубки высокого давления и навернуть моментоскоп на секцию первого цилиндра.

Снять среднюю панель и верхнюю крышку кожуха муфты сцепления для наблюдения за делениями на наружной цилиндрической поверхности маховика и указателем на кожухе маховика муфты сцепления.

Установить рычаг декомпрессора в нижнем положении (для дизеля с ЭССП - в положение по часовой стрелке (вправо) до упора) и с помощью рукоятки для проворачивания коленчатого вала пускового двигателя прокрутить коленчатый вал до полного удаления пузырьков воздуха из трубки моментоскопа (на тракторе с ЭССП для прокручивания коленчатого вала дизеля служит рукоятка, находящаяся в ЗИП).

Снятие с дизеля Д-180 ТНВД с регулятором и их установка

Закрыть проходной кран топливного бака.

Отсоединить топливопроводы высокого давления от секций топливного насоса, трубку подвода топлива к топпивоподкачивающему насосу, трубки подвода и отвода топлива от фильтра тонкой очистки топлива и топливопровода от топливоподкачивающего насоса, тягу рычага управления подачей топлива.

Закрыть отверстия у отсоединенных трубок и штуцеров предохранительными пробками.

Отвернуть болты крепления корпуса регулятора к болту дизеля и к кожуху шестерен распределения.

Подвесить топливный насос подъемником.

Потянуть на себя насос, снять корпус регулятора с установочных штифтов, передвинуть насос влево и снять его с дизеля.

Для правильной установки ТНВД двигателя Д-180 снять крышку смотрового люка на кожухе распределительных шестерен. Проворачивать коленчатый вал дизеля до появления в люке кожуха зуба с меткой «С» малой шестерни распределительного вала.

Поставить шестерню привода валика регулятора так, чтобы впадина зуба с меткой «С» совпала при установке насоса с зубом с меткой «С» малой шестерни распределительного вала. Остальные операции сборки имеют обратный порядок.

Регулировка форсунок дизеля Д-180 бульдозера Т-170

Форсунки Д-180 подлежат проверке на давление начала впрыскивания и качество распыла топлива.

Для этого форсунку снять с дизеля, очистить от грязи и установить на специальном стенде.

У правильно отрегулированной форсунки давление начала впрыскивания топлива должно быть: 21 МПа (21 кгс/см2).

Если через проверяемую форсунку топливо подается раньше (позже) необходимо отрегулировать ее, отвернуть колпачок, ослабить контргайку регулировочного винта и, вращая его специальной отверткой, отрегулировать затяжку пружины.

При завинчивании регулировочного винта давление начала впрыскивания увеличивается, а при отвинчивании - уменьшается. Закончив регулирование, затянуть контргайку и установить колпачок.

Качество распыла топлива следует проверять при частоте 60-80 впрыскиваний в минуту.

Начало и конец впрыска должны быть четкими, топливо должно подаваться из всех пяти отверстий мелкораспыленное до туманообразного состояния.

Если топливо выходит из промытой и очищенной от нагара форсунки в виде струи, или в массе туманообразного топлива наблюдаются сгущения, подтекания, образование капель на носке распылителя, то форсунка к работе не пригодна и должна быть заменена.

Допускается производить проверку и регулировку форсунок Д-180 по эталонной форсунке.

Для этого через тройник подсоединить к секции топливного насоса проверяемую и эталонную форсунки. (При этом остальные форсунки должны быть отсоединены от секций насоса).

Установить рычаг управления подачей топлива в положение максимальной подачи и, прокручивая коленчатый вал дизеля пусковым двигателем, прокачать топливо через форсунку (на тракторе с ЭССП коленчатый вал прокручивая рукояткой из ЗИП).

Правильно отрегулированная форсунка должна впрыскивать топливо одновременно с эталонной.

Регулировка приводов управления двигателем Д-180

Привод рычага управления подачей топлива

- отсоединить тягу от рычага

- установить рычаг управления подачей топлива в положение «Вверх до упора», а рычаг назад до упора;

- отрегулировать длину тяги до совмещения отверстий в вилке тяги и рычаге и затем, укоротив тягу на (5±2 мм), подсоединить ее к рычагу.

Проверить фиксацию рычага управления подачей топлива в положении максимальной частоты вращения (положение рычага «Верх до упора»).

При нажатии на педаль до упора рычаг не должен перемещаться.

При необходимости отрегулировать тормозок акселератора винтом, вворачивая его до минимального усилия, достаточного для удержания рычага.

Регулировка привода педали управления подачей топлива:

- отсоединить пружину от зацепа и тягу от рычага;

- передвинуть тягу вперед и установить наружный рычаг регулятора топливного насоса в положение минимальной частоты вращения;

- установить педаль вниз до упора;

- при установленных положениях рычага регулятора и педали подсоединить тягу. Если при этом размер от пола до крайней точки педали меньше 170 мм регулировку повторить, подсоединив тягу к отверстию. Подсоединить пружину.

______________________________________________________________________________________________

______________________________________________________________________________________

___________________________________________________________________________________________

Другая спецтехника

МТЗ-80

______________________________________________________________________________________

ЯМЗ-236

ЯМЗ-238

Т-130

Т-170

КРАЗ

texav.ru

Регулирование двигателей

Строительные машины и оборудование, справочник

Категория:

Дизельные двигатели

Регулирование двигателей

Регулирование двигателейРегулирование двигателей должно обеспечивать равномерное распределение нагрузки по всем рабочим цилиндрам, нормальную температуру выпускных газов, максимальное давление цикла, бездымное сгорание топлива при номинальной мощности двигателя. Регулирование двигателей выполняется при установившемся режиме работы и постоянной нагрузке.

Основными операциями по регулированию двигателей являются:1. Регулирование зазоров в клапанах.2. Проверка и регулирование фаз газораспределения.3. Регулирование угла опережения подачи топлива.4. Проверка и регулирование топливной аппаратуры.5. Проверка распределения нагрузки по цилиндрам.6. Проверка «нулевого» положения топливных насосов.

При нарушении газораспределения, особенно в четырехтактных двигателях, резко снижаются их эксплуатационные показатели. Это может быть причиной дымного выхлопа и снижения мощности.

Разрегулирование зазоров в клапанном механизме вызывается износом деталей газораспределительного механизма или изменением их установочных данных. Регулировкой газораспределительного механизма обеспечивается приведение всех его фаз в соответствие с диаграммой газораспределения.

Регулирование зазоров в клапанах должно проводиться перед проверкой фаз распределения и только на холодном двигателе. Температурный зазор проверяют щупом между цилиндрической поверхностью кулачной шайбы и роликом толкателя или между клапанным рычагом и тарелкой клапана в зависимости от конструкции двигателя и удобства при работе. Одну из пластинок щупа (толщиной, равной величине зазора, предусмотренного паспортом) вводят между деталями. Если щуп входит с небольшим усилием, то зазор считают нормальным.

Проверка и регулирование фаз газораспределения. Проверку обычно начинают с первого цилиндра. Для этого коленчатый вал двигателя проворачивают валоповоротным устройством по ходу при открытых индикаторных кранах. Его проворачивают до тех пор, пока ролик клапана впуска не подойдет к выступу кулачковой шайбы. В момент начала набегания ролика на кулак ролик рукой проворачивать трудно. В этот момент проворачивание коленчатого вала двигателя прекращают и измеряют длину дуги по ободу маховика от метки в. м. т. до стрелки-указателя. Разделив длину этой дуги в миллиметрах на полученное ранее число миллиметров, приходящихся на 1° угла поворота коленчатого вала, определяют угол поворота коленчатого вала, определяют угол поворота кривошипа до в. м. т. в момент открытия впускного клапана (угол опережения открытия впускного клапана).

Определив угол отклонения кривошипа в момент открытия клапана, проворачивают коленчатый вал двигателя дальше по ходу, пока кулак пройдет ролик привода. Если ролик рукой проворачивается с некоторым усилием, коленчатый вал двигателя прекращают проворачивать. Затем проверяют открытие выпускного клапана относительно н. м. т., измеряя угол опережения открытия клапана. После этого определяют момент закрытия выпускного клапана относительно в. м. т. кривошипа (угол запаздывания закрытия выпускного клапана) тем же способом, что и для впускного клапана. Моменты открытия и закрытия клапанов остальных цилиндров проверяют описанным выше методом.

Регулирование угла опережения подачи топлива. Изменение угла опережения подачи топлива можно обнаружить по изменению максимального давления цикла и температуры отработавших газов. Проверку или установку угла опережения или момента начала подачи топлива лучше всего производить с помощью менископа (рис. 1), который дает наиболее точное показание. Для этого отвертывают гайку нагнетательной трубки форсунки и на ее место устанавливают менископ.

Медленно поворачивая маховик, замечают момент страгивания поверхности топлива (мениска) в трубке. Положение маховика отмечают, оно будет соответствовать моменту начала подачи топлива насосом, а расстояние между отмеченной точкой и в. м. т. будет являться углом опережения подачи топлива:

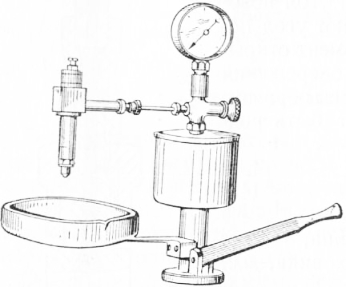

Рис. 1. Менископ: 1 — резиновая трубка; 2 — стеклянная трубка

Для большей точности угол проверяют несколько раз.

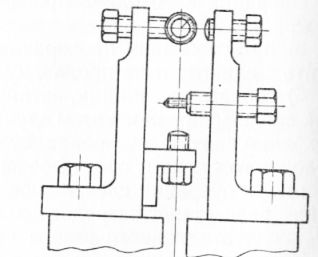

Проверка и регулирование топливной аппаратуры. Регулирование и испытание форсунок (рис. 2) заключается в определении герметичности прецизионной пары игла — сопло форсунки, качества распыления топлива, наличия подтеканий, угла распыления топлива и давления открытия форсунки.

При проверке форсунки на герметичность заглушается выходной штуцер и давление в установке доводится до 250 кГ/см2. Герметичность форсунки считается допустимой, если за 10 мин давление уменьшится менее чем на 50 кГ/см2. При проверке форсунки необходимо быть уверенным в герметичности пресса и системы.

Тонкость и равномерность распыления и отсутствия подтекания проверяют путем подкачивания топлива с отключенным манометром. Хорошим считается такое распыление, при котором струи топлива имеют однородные туманообразные конуса без заметных на глаз отдельных струек и капелек и с равномерно распределенными углами по поперечному сечению факела. При медленном подкачивании топлива форсунка должна издавать характерный звук, иметь четкую отсечку без подтекания (дробящий впрыск). Отдельные капли, сплошные струи и местные сгущения не допускаются.

Качество распыла проверяют с помощью чистого листа бумаги, который располагают на расстоянии 10—20 см перед соплом форсунки. Частица топлива образует на бумаге отпечаток, по которому судят о качестве распыления и числе засоренных сопловых отверстий.

При проверке отсечки необходимо подкачивать топливо, медленно поднимая давление. За один ход плунжера насоса форсунка должна несколько раз открыться и закрыться, так как топливо впрыскивается отдельными небольшими дозами. Такая дробящая работа форсунки служит показателем хорошей отсечки и отсутствия подтекания.

Для проверки подтекания форсунки необходимо сильным нажатием на рукоятку поднять давление до давления открытия иглы, не допуская, однако, впрыскивания. Игла форсунки должна плотно сидеть на седле и на сопле корпуса распылителя не должно быть образования капли топлива.

Рис. 2. Установка для проверки форсунок на распыл и регулирования давления открытия иглы

При испытании и регулировании давления открытия форсунки, т. е. давления, при котором поднимается игла и начинается впрыск топлива в рабочий цилиндр, следует учитывать, что оно должно соответствовать паспортным данным и быть одинаковым для всех форсунок данного двигателя. Величина отклонения давления открытия форсунки допускается в пределах ±2—5 кГ/см2.

Давление открытия иглы форсунки регулируют путем изменения затяжки пружины при помощи регулировочного болта. Давление открытия замечается по отклонению стрелки манометра в момент начала впрыскивания. Для уменьшения колебания стрелки во время впрыскивания можно несколько прикрыть вентиль манометра.

Регулирование форсунок можно производить также с помощью эталонной форсунки, отрегулированной на заданное давление (рис. 3). Для этого такую эталонную форсунку включают параллельно с испытуемой и изменением затяжки пружины добиваются одновременного впрыска с новой форсункой.

Струя топлива, распыляемая форсункой, по выходе из сопла обладает большой силой. Попадая на пальцы рук или другие части тела, частицы топлива могут проникнуть под кожу, затем в кровеносные сосуды и вызвать заражение крови. Поэтому при выполнении работ по проверке качества распыления топлива и регулировке давления открытия форсунки следует руки держать дальше от струи распыляемого топлива и быть всегда внимательным во время работы с топливной аппаратурой.

Проверка и регулирование топливных насосов заключаются в установлении и устранении дефектов, которые в большинстве случаев являются следствием неплотности клапанов и плунжерных пар. Основным методом проверки плотности деталей и соединений, подвергающихся действию высокого давления, является гидравлическое испытание. Насосы подвергаются также регулированию равномерности подачи необходимого количества топлива, проверке максимальной подачи топлива, нулевого положения насоса и положения плунжера во втулке.

Для проверки плотности нагнетательного клапана от насоса отсоединяют трубку форсунки и устанавливают трубку, имеющую на конце манометр.

Рис. 3. Проверка форсунки при помощи эталонной форсунки: 1 — тройник; 2 — эталонная форсунка; 3 — проверяемая форсунка

Проверка плунжерных пар на герметичность имеет целью подобрать насосные пары в один насос таким образом, чтобы двигатель при малых нагрузках работал достаточно равномерно. Для проверки плотности плунжерной пары на испытываемом насосе снимают нагнетательный клапан. Нагнетательный штуцер испытываемого насоса соединяют с нагнетательной трубкой соседнего насоса или пресс-насоса стенда. К трубке с помощью тройника присоединяют манометр. Соседним насосом создают давление в полости испытываемого насоса, плунжер которого стопорится в верхнем положении.

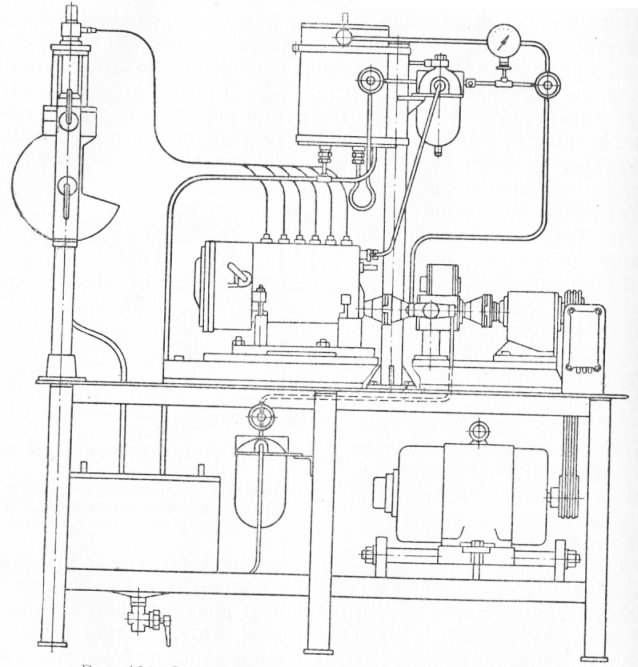

Рис. 4. Стенд для испытания топливного насоса

Качество пригонки плунжера можно проверить вталкиванием последнего во втулки атмосферным давлением. Зажимая всасывающее отверстие во втулке и основное отверстие с торца, отводят плунжер. Тогда над плунжером создается разряжение, и из-за разности давлений над плунжером и давлением окружающей атмосферы (воздухом) плунжер возвращается в первоначальное положение без всяких следов заедания.

Проверку можно выполнять и другим путем. Втулка плунжера должна медленно (не падая) спускаться по плунжеру под действием собственного веса.

Регулировка и проверка топливных насосов на равномерность подачи по цилиндрам производится на специальных стендах (рис. 4). Измеряется количество топлива (весовое или объемное), подаваемое насосом за один ход плунжера. Для этого проверяемые насосы соединяют через нагнетательные трубки с форсунками. Под каждой форсункой устанавливают точно взвешенные колбы емкостью 100— 200 см3.

Вал привода насоса, приводимый в действие от электромотора, при основном режиме работы двигателя вращается со скоростью, равной скорости вращения распределительного вала. При этом топливный насос через форсунки за определенный период времени заполняет колбы примерно равным объемом по 50—100 г топлива. Собранное в колбы топливо взвешивается с большой точностью. Неравномерность подачи топлива по цилиндрам не должна выходить за пределы 5%. При большей неравномерности производится повторная регулировка насосов.

Окончательное регулирование подачи топлива на крупных дизелях с индивидуальными топливными насосами производится при проверке равномерности распределения нагрузок по цилиндрам.

Регулирование максимальной подачи топлива выполняется одновременно с регулированием подачи топлива. При этом необходимо учитывать, что по ГОСТ10150—62 дизели всех назначений должны развивать в течение одного часа максимальную мощность, составляющую 110% от номинальной.

Проверка «нулевого» положения топливных насосов производится с целью обеспечения одновременного выключения всех насосов во время остановки двигателя. При установке привода ручной отсечки в положение «Стоп» все насосы должны одновременно прекращать подачу топлива; такое же положение должно наблюдаться при полностью разведенных грузах регулятора.

Способ регулировки топливных насосов зависит от их конструкции и производится в соответствии с заводской инструкцией. Проверка топливных насосов производится одновременно с проверкой и регулировкой равномерности подачи топлива по цилиндрам.

Температура отработавших газов является показателем степени нагрузки данного цилиндра при нормальной работе топливной аппаратуры и правильной установки угла опережения подачи топлива. Температура газов может быть определена при помощи ртутных термометров или термопар. Многоцилиндровые двигатели средней мощности, как правило, снабжаются постоянно установленными на выпускных патрубках каждого цилиндра термометрами или термопарами. На многоцилиндровых двигателях устанавливают так называемый термоэлектрический комплект, состоящий из термопар (по числу цилиндров и одной общей для выпускной трубы) и одного гальванометра с переключателем. Шкала гальванометра градуируется в градусах Цельсия. При переключении рукоятки стрелка гальванометра показывает температуру отработавших газов включенного цилиндра.

Температура отработавших газов в цилиндрах не должна отличаться от средней температуры более чем на ±5% (при номинальной мощности двигателя).

Определение эксплуатационных зазоров в подшипниках коленчатого вала. Эксплуатационные зазоры в подшипниках коленчатого вала рекомендуется измерять проволокой из свинца марки СО (ГОСТ 3778—65). Проволока с большим содержанием примесей может образовать вмятины на поверхности баббита. Недопустимо применение свинца с содержанием сурьмы более 2% .

Для установления эксплуатационных зазоров необходимо в каждом подшипнике:а) расшплинтовать и снять гайки крепления подшипника, фиксируя положение гаек рисками;б) разобрать подшипник и на местах наилучшей приработки шейки уложить два-три куска свинцовой проволоки длиной не менее 100—150 мм. Диаметр проволоки рекомендуется выбирать равным примерно полуторной величине предполагаемого зазора;в) собрать подшипник, затянуть гайки в соответствии с намеченными рисками; прокрутить вручную коленчатый вал на один оборот;г) разобрать подшипник и замерить микрометром свинцовые выжимки;д) на основании полученных данных произвести замену прокладок, необходимых для установления эксплуатационного зазора. При этом, кроме прокладок из фольги, допускается установка прокладок из пергаментной кальки в количестве не более двух на каждом стыке вкладыша;е) на те же места уложить два-три куска свинцовой- проволоки диаметром 0,15—0,20 мм, собрать подшипник и затянуть гайки крепления до отказа, отметив их положение рисками; вручную прокрутить коленчатый вал на один оборот;ж) разобрать подшипник и замерить свинцовые выжимки.

Зазор следует считать установленным правильно, если толщина свинцовой выжимки соответствует величине эксплуатационного зазора (с допуском ±0,01 мм) и сами выжимки не вдавлены в заливку подшипника. В противном случае необходимо подбором прокладок снова установить нужный зазор и проверить его по свинцовым выжимкам.

В случае отсутствия свинцовой проволоки диаметром 0,15— 0,20 мм после определения величины имеющегося зазора необходимо:а) заменить прокладки исходя из подсчета их толщины так, чтобы зазор в подшипнике был порядка 0,02—0,03 мм. При этом в наборе прокладок на каждом стыке должно быть по две-три штуки толщиной 0,03—0,05 мм;б) собрать подшипник, затянуть гайки до отказа и нанести на них контрольные риски;в) прокрутить коленчатый вал на один оборот;г) если вал проворачивается с трудом, то необходимо разобрать подшипник, положить на каждом стыке по прокладке толщиной, равной эксплуатационному зазору, и вторично проверить вращение вала.

В случае отсутствия свинцовой проволоки первоначальный зазор замеряется, если это возможно, щупом, а эксплуатационный зазор устанавливают описанным выше способом. Если щупом произвести замер невозможно, то первоначальный зазор не определяют, а вынув некоторое количество прокладок, проверяют вращение вала.

Операции необходимо производить в следующей последовательности:а) при свободном проворачивании вала разобрать подшипник и снять с одного стыка прокладку толщиной 0,03—0,05 мм;б) собрать подшипник, затянуть гайки и вновь проверить вращение вала. Если вал и в этом случае проворачивается свободно, то необходимо снять одну прокладку толщиной 0,03—0,05 мм с противоположного стыка и снова проверить вращение вала;в) эти операции следует повторять до тех пор, пока проворачивание вала станет затруднительным, после чего произвести установку эксплуатационного зазора согласно пункту «г».

Эксплуатационные зазоры в подшипниках, не имеющих прокладок, можно устанавливать путем спиливания или сострагивания плоскостей стыка половинок вкладышей с последующей пришабровкой. Неплотное прилегание плоскостей стыка при опиловке не допускается. После установки эксплуатационного зазора пластинка щупа толщиной 0,04 мм должна туго проходить между вкладышем и шейкой, а коленчатый вал — свободно проворачиваться. Шейку вала смазывают и окончательно собирают подшипник, затянув гайки до совпадения рисо’к и зашплинтовав их.

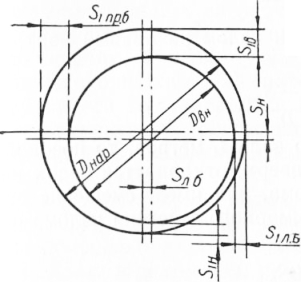

Проверка центровки линии валов. Важнейшим условием монтажа дизеля на судне является совмещение оси его коленчатого вала с осью линии валов гребного винта. Проверка на смещение валов относительно друг друга и на излом общей осевой линии сопрягаемых валов производится в четырех направлениях: вверх, вниз и в направлениях правого и левого бортов.

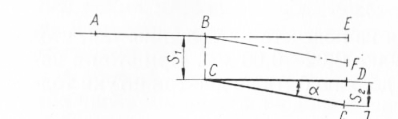

Смещением одного вала относительно другого называется несовпадение оси центруемого вала с осью линии валов (при сохранении параллельности осей).

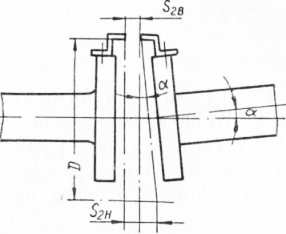

Рис. 5. Схематическое изображение смещения и излома осей валов

Рис. 6. Схема измерения смещения осей валов

Рис. 7. Измерение смещения и излома осей валов стрелками: 1, 2, 3, 4 — регулировочные болты

Рис. 8. Измерение смещения и излома осей валов индикаторами

Изломом называется отклонение на какой-либо угол оси центруемого вала от направления, совпадающего с осью линии валов или параллельного ей. В случае отсутствия смещения и при наличии излома оси валов образуют ломаную линию ABF (рис. 5).

Из всех практикуемых способов измерения смещения и излома линии сопрягаемых валов рекомендуются два: измерение по плоскостям фланцев сопрягаемых валов при помощи щупа и линейки (рис. 6), прикладываемой к выступающему фланцу, и более точное измерение с помощью пары стрелок.

На рис. 7 представлена схема установки стрелок, а на рис. 8 — индикаторов для измерения смещения и излома валов; стрелка, например, на упорном валу — внешняя, а другая, укрепленная на фланце коленчатого вала,— внутренняя. Для обеспечения точности замеров стрелки должны быть достаточно жесткими и прочными. Концы стрелок делаются овальными, что уменьшает влияние излома и смещения валов на точность измерений. Перед центровкой валы должны быть раздвинуты настолько, чтобы центрирующий выступ и выточка фланцев не касались друг друга и не препятствовали свободному вращению валов.

Рис. 9. Графическое изображение равенства сумм противоположных зазоров при измерении смещения и излома осей валов: DHaр — диаметр окружности, очерчиваемой концом наружной стрелки при вращении вала

Рис. 10. Схема измерения излома осей валов: S2b — зазор между стрелками в верхнем положении; S2h — зазор между стрелками в нижнем голожении; D—расстояние между болтами

Читать далее: Разборка и сборка двигателей

Категория: - Дизельные двигатели

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)