|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Дурацкие шпоры ТОП ИВК / 42 Размерные цепи. Размерные цепи

Лекция №10. РАССЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ

Размерной цепью называется совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующей замкнутый контур (ГОСТ 16319-80).

По виду задач, в решении которых цепи участвуют, они делятся на конструкторские, технологические и измерительные.

Конструкторские размерные цепи решают задачу по обеспечению точности при конструировании. Они устанавливают связь размеров детали в изделии.

Технологические размерные цепи решают задачу по обеспечению точности при

изготовлении машин. Они устанавливают связь размеров деталей на разных этапах

технологического процесса.

Измерительные размерные цепи решают задачу обеспечения точности при измерении. Они устанавливают связь между звеньями, которые влияют на точность измерения.

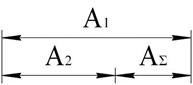

Замыкающее звено ( А∆, Б∆, В∆ и т.д.) – то звено, которое непосредственно не выдерживается, а получается в результате выполнения размеров составляющих звеньев. Размерная цепь всегда замкнута. На основании этого свойства существует зависимость, которая связывает номинальные размеры звеньев. Для плоских размерных цепей с номинальными звеньями она имеет следующий вид:

где n и p - число соответственно увеличивающих и уменьшающих звеньев в размерной цепи.

Для определения зависимости, которая связывает допуски звеньев в размерной цепи, найдем вначале наибольшее значение замыкающего звена:

Наименьшее значение допуска:

Вычтем AΔmin из AΔmax

Верхнее отклонение:

Нижнее отклонение:

Координата середины поля допуска:

Допуск замыкающего звена:

Значение k характеризует точность, с какой следует получать все составляющие звенья размерной цепи. Рассчитанное по формуле значение k в общем случае не будет соответствовать строго определенному квалитету, поэтому для назначения допусков на соответствующие звенья выбирают ближайшие квалитеты по табл. 4.1.

Метод полной взаимозаменяемости

Метод, при котором требуется точность замыкающего звена размерной цепи, получается при любом сочетании размеров составляющих звеньев. При этом предполагают, что в размерной цепи одновременно могут оказаться все звенья с предельными значениями, причем в любом из двух наиболее неблагоприятных сочетаний (все увеличивающие звенья с верхними предельными размерами, а уменьшающие с нижними, или наоборот). Такой метод расчета, который учитывает эти неблагоприятные сочетания, называется методом расчета на максимум - минимум.

Обратная задача.

Расчет размерной цепи по методу полной взаимозаменяемости..

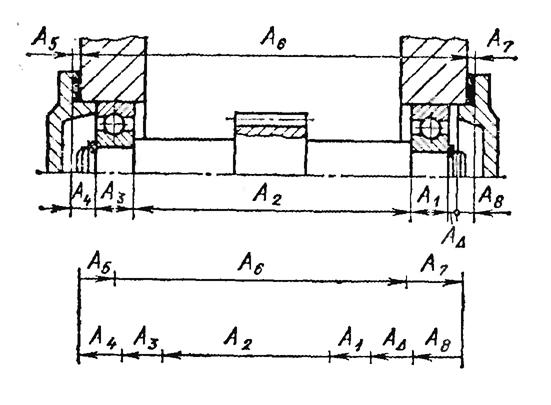

А1=А3=19-0,12, А2=150-0,08-0,24, А4=А8=10-0,06, А5=А7=1-0,015, А6=206+0,35+0,05

Номинальное значение AD:

Допуск замыкающего звена:

Координаты середины поля допуска:

Верхнее отклонение:

Нижнее отклонение:

Проверка правильности решения:

Наибольшее значение замыкающего звена:

Наименьшее значение допуска:

Прямая задача.

1. Определение номинальных размеров составляющих звеньев.

Номинальные размеры стандартных деталей, например, подшипников качения, находят по соответствующим стандартам. Остальные размеры составляющих звеньев, кроме звена А9→, определяют непосредственно по чертежу узла.

Для нахождения номинального размера А9→ воспользуемся зависимостью:

2. Определение средней точности размерной цепи.

По формуле найдем значение k :

k=19,9

Найденное число единиц допуска лежит в пределах стандартных значений k =16 (7-й квалитет) и k = 25 (8-й квалитет). Отсюда следует, что часть звеньев должна изготавливаться по 7-му квалитету, часть – по 8-му. При этом следует назначать допуски таким образом, чтобы допуск звена A9→ лежал в пределах между 7-м и 8-м квалитетами либо соответствовал одному из этих квалитетов.

Предельные отклонения на составляющие звенья, кроме A9→, рекомендуется назначать на размеры, относящиеся к валам – по h, относящиеся к отверстиям – по H; на остальные ±IT/2, т.е. симметричные предельные отклонения.

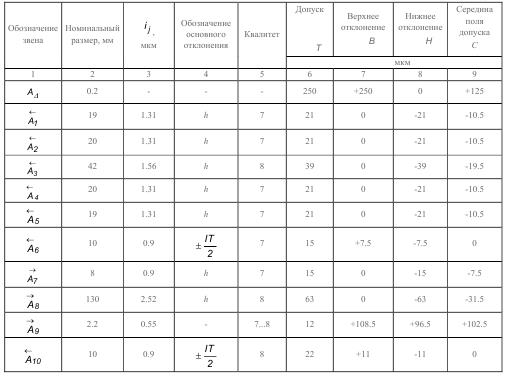

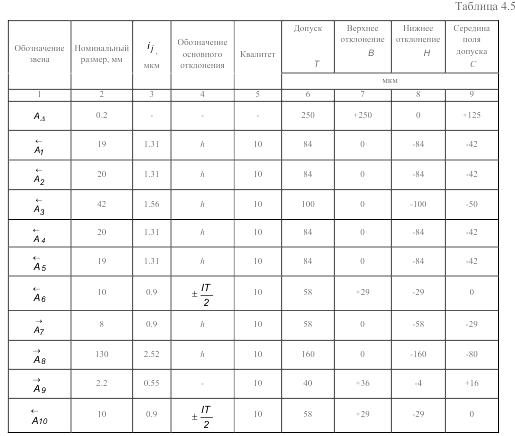

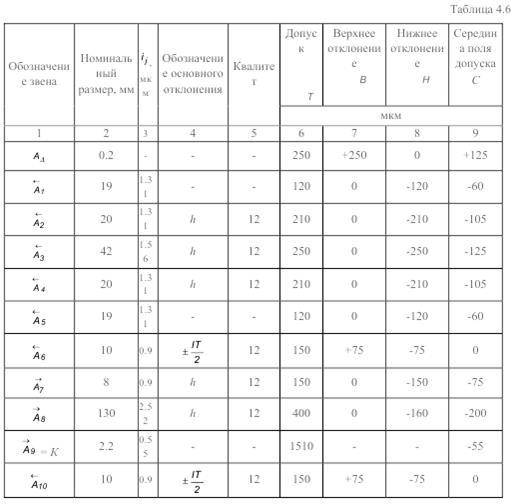

Результаты поэтапных расчетов внесены в табл.

3. Определение допуска звена A9→ .

Воспользуемся формулой:

T9=12мкм.

4.Определение предельных отклонений звена А9→.

В9=+108,5

Н9=+96,5мкм.

5. Проверка. Чтобы убедиться в правильности проведенных расчетов, воспользуемся зависимостью для координат середины полей допусков :

+125=+125

Метод неполной взаимозаменяемости

Это метод, при котором требуемая точность замыкающего звена размерной цепи получается не при любых сочетаниях, а при ранее обусловленной части сочетаний размеров составляющих звеньев.

Сборка осуществляется без пригонки, регулировки и подбора звеньев.

Метод исходит из предположения, что сочетание действительных размеров составляющих звеньев в изделии носит случайный характер, и вероятность того, что все звенья с самыми неблагоприятными сочетаниями окажутся в одном изделии, весьма мала.

Такой метод расчета, который учитывает рассеяние размеров и вероятность их различных сочетаний, называется вероятностным методом расчета. Другими словами, метод допускает малый процент изделий, у которых замыкающее звено выйдет за рамки поля допусков. При этом расширяются допуски составляющих цепь размеров, и тем самым снижается себестоимость изготовления деталей.

Задачей расчета является назначение допусков на составляющие звенья, соответствующих одинаковой степени точности.

Формула устанавливает связь между допуском на замыкающий размер и допусками на составляющие звенья.

Для того чтобы добиться одинаковой точности составляющих звеньев размерной цепи, воспользуемся известной формулой Tj = k j ⋅i j и подставим ее в выражение. Потребуем, чтобы k у всех звеньев были одинаковыми, тогда :

Окончательно:

Значение k характеризует точность, с которой следует изготовить все составляющие звенья размерной цепи при заданных условиях.

При обработке деталей разброс размеров у них может распределяться и не по закону Гаусса. В этом случае можно также воспользоваться формулой, только при этом следует поставить другие значения  .

.

Если предполагается, что рассеяние размеров близко, например, к закону Симпсона, то  .

.

При неизвестном характере рассеяния размеров рекомендуется принимать закон равной вероятности с  .

.

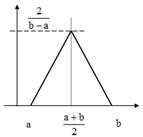

Распределение Симпсона. Распределение равной вероятности.

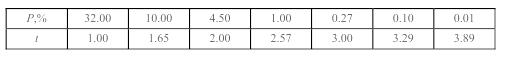

В зависимости от принятого процента риска P, значения t выбирают из ряда, приведенного в табл.

P – процент риска; t – коэффициент риска.

Пример

Вероятностный метод расчета рассмотрим на том же узле. По техническим

требованиям необходимо обеспечить осевой зазор ∆=+ A0 ,20,25. Требуется назначить допуски и отклонения на составляющие звенья при P = 0.27% и нормальном законе распределения рассеяния размеров составляющих звеньев (процент брака и закон распределения студент выбирает сам).

Решение

1. Определение номинальных размеров составляющих звеньев.

Этот пункт решения задачи полностью соответствует первому пункту при расчете на максимум - минимум.

2. Определение средней точности размерной цепи.

Воспользуемся зависимостью:

k=58,3

Найденное число единиц допуска k лежит ближе к стандартному значению k = 64 , что соответствует 10-му квалитету. Допуски на все звенья назначаются по 10-му квалитету.

3. Определение истинного процента брака.

t=2,7

что соответствует 0.693% брака. Полагаем, что такой процент брака нас устраивает. Если же количество брака мы сочли бы чрезмерным, тогда необходимо было допуски на ряд звеньев назначить по 9-му квалитету. Результаты поэтапных расчетов внесены в табл.

4. Определение предельных отклонений звена A9→.

Вначале определим координату середины поля допуска звена A9→ по формуле:

C9=+16

Верхнее отклонение:

В9=36

В9=36

Нижнее отклонение:

Н9=-4

Н9=-4

Метод пригонки

Это метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена путем снятия с компенсатора слоя металла. Его суть состоит в том, что допуски на составляющие звенья назначаются по экономически приемлемым квалитетам, например, по 12-14-му квалитетам. Получающийся после этого у замыкающего звена избыток поля рассеяния при сборке устраняют за счет компенсатора. Смысл расчета заключается в определении припуска на пригонку, достаточного для компенсации величины превышения предельных значений замыкающего звена и вместе с тем наименьшего для

сокращения объема пригоночных работ.

Роль компенсатора обычно выполняет деталь, наиболее доступная при разборке механизма, несложная по конструкции и неточная, например, прокладки, шайбы, проставочные кольца и т.п.

ПРИМЕР

Определить размеры заготовки компенсатора А9 для размерной цепи. Замыкающее звено должно быть А∆=0,2+0,25

Решение

1. Определение номинальных размеров составляющих звеньев.

Этот пункт решения задачи полностью соответствует первому пункту при расчете на максимум - минимум.

2. Выбор и назначение допусков на составляющие звенья.

Считаем, что для размеров звеньев экономически приемлемым является 12-й квалитет. Назначаем по этому квалитету допуски на все размеры, кроме допусков на монтажную высоту шариковых радиальных подшипников, и на звено A9→, которое выбрали в качестве компенсатора.

3. Определение наибольшей величины компенсации.

По формуле:

Нетрудно заметить, что сумма допусков составляющих звеньев значительно превосходит допуск Т∆ , т.е. колебание размера замыкающего звена от изделия к изделию значительно увеличится.

Наибольшая расчетная компенсация избыточного колебания размера замыкающего звена :

Т9’=-1510

Следовательно, при самом неблагоприятном сочетании размеров надо с компенсатора снять слой материала толщиной 1.51 мм, чтобы замыкающее звено попало в предписанные пределы.

Результаты расчетов представлены в табл.

4. Определение предельных размеров компенсатора звена A9→.

Вначале определим координату середины поля допуска звена A9→:

С9=-55

Минимальный размер компенсатора:

,

,

Максимальный размер:

,

,

5. Определение размера заготовки компенсатора.

Исполнительный размер заготовки компенсатора определяется его наибольшей величиной, так как в прочих случаях он будет подгоняться.

Для изготовления компенсатора на него надо назначить приемлемый допуск, например, по тому же 12-му квалитету (IT12 = 0.1 мм), но так, чтобы его наименьший размер был не менее 2.9 мм :

;

;

Метод регулирования с применением неподвижного компенсатора

Это метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением компенсирующего звена без снятия слоя металла.

Его суть состоит в том, что избыток поля рассеивания замыкающего звена устраняют путем подбора компенсатора из некоторого количества компенсаторов, заранее изготовленных с различными размерами.

Смысл расчета заключается в определении наименьшего количества компенсаторов в комплекте.

Пример

Определить размеры компенсационных прокладок в комплекте для размерной цепи. Замыкающее звено должно быть А∆=0,2+0,25

Решение

Прежним порядком (cм. метод пригонки) устанавливаем номинальные размеры и назначаем допуски на составляющие звенья размерной цепи. Рассчитываем величину компенсации Т9’=-1,51мм. и наименьший размер компенсатора в комплекте  .

.

- Определение числа ступеней компенсации.

- сумма допусков всех составляющих звеньев без допуска на компенсатор; Тк – допуск на отдельный компенсатор в комплекте.

- сумма допусков всех составляющих звеньев без допуска на компенсатор; Тк – допуск на отдельный компенсатор в комплекте.

Допуск на отдельный компенсатор выбирается в пределах : Tk = (0,1…0,3)⋅T∆; мкм.

Тк=0,15.250=37,5мкм. Принимаем Тк=40 (10-й квалитет).

Число ступеней компенсации следует всегда округлять в большую сторону, так как по формуле (4.10) определяется наименьшее число ступеней. Принимаем: N=9.

2. Величина ступени компенсации.

мкм.

мкм.

3. Размеры компенсаторов в комплекте.

Количество компенсаторов в комплекте соответствует числу ступеней компенсации.

Похожие статьи:

poznayka.org

Виды размерных цепей

Линейная размерная цепь — размерная цепь, звеньями которой являются линейные размеры.

Угловая размерная цепь— размерная цепь, звеньями которой являются угловые размеры.

Размерная цепь с параллельными звеньями— размерная цепь, все звенья которой параллельны (см. задания 7.1 и 7.2).

Плоская размерная цепь — размерная цепь, звенья которой расположены в одной или нескольких параллельных плоскостях.

Пространственная размерная цепь — размерная цепь, звенья которой расположены в пространстве под различными углами.

Размерная цепь любого вида может быть преобразована к размерной цепи с параллельными звеньями, т.е. методика решения этого вида цепи универсальна.

Составляющие, замыкающие и исходные звенья характеризуются:

действительным, предельным (наибольшим A0 max, Аkmах и наименьшим A0 min, Аkmin) и номинальным (A0, Аk) размерами;

верхним Es(A0), ES(Аk) и нижним EI(A0), EI(Аk) отклонениями;

допусками (ТА0, TAk) и их полями допусков.

Схема размерной цепипредставляет собой графическое изображение размерной цепи (см. задания 7.1 и 7.2).

Методы расчета размерных цепей

Размерные цепи рассчитывают на полную взаимозаменяемость методом максимума-минимума и на неполную взаимозаменяемость вероятностным методом.

При расчете размерных цепей встречаются две основных задачи:

1) по установленным размерам, отклонениям и допуску исходного размера определяют предельные размеры, отклонения и допуски составляющих размеров (прямая задача).

2) по установленным размерам и допускам составляющих звеньев определяют номинальный и предельные размеры замыкающего звена, его допуск и предельные отклонения (обратная задача).

Расчет на максимум-минимум. Данный метод расчета основан на предположении, что при сборке механизма возможно сочетание увеличивающих звеньев, изготовленных по наибольшим предельным размерам с уменьшающими звеньями, изготовленными но наименьшим предельным размерам или наоборот. Этот метод расчета обеспечивает полную взаимозаменяемость в процессе сборки и эксплуатации изделий. Однако допуски составляющих размеров, вычисленные по этому методу, особенно для размерных цепей, содержащих много звеньев, могут получиться в техническом и экономическом отношениях неоправдано малыми. Поэтому данный метод применяют для проектирования размерных цепей, имеющих малое число составляющих звеньев невысокой точности.

Основные уравнения размерной цепи

Номинальный размер замыкающего звена размерной цепи

.

где n и р — число соответственно увеличивающих и уменьшающих звеньев.

Наибольший предельный размер замыкающего звена

.

Наименьший предельный размер замыкающего звена

.

Верхнее предельное отклонение замыкающего (исходного) размера

.

Нижнее предельное отклонение замыкающего (исходного) размера

.

Допуск замыкающего (исходного) звена

.

В соответствии с ЕСКД значение допуска любого размера

ТАk = аkik,

где аk – количество стандартизованных единиц допуска, установленных для квалитетов:

| Номер квалитета | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 14 |

| аk | 7 | 10 | 16 | 25 | 40 | 64 | 100 | 160 | 250 |

ik – единицы допуска, установленные для интервалов номинальных размеров:

| Интервалы номинальных размеров, мм | 3 | >3 6 | >6 10 | >10 18 | >18 30 | >30 50 | >50 80 | >80 120 | >120 180 | >180 250 | >250 315 | >315 400 |

| ik, мкм | 0,55 | 0,73 | 0,90 | 1,08 | 1,31 | 1,56 | 1,86 | 2,17 | 2,52 | 2,90 | 3,23 | 3,45 |

В общем случае для разных звеньев размерной цепи могут быть приняты любые значения аk, что означает различный уровень относительной точности. В частности, в соответствии со способом равных допусков принимают ТАk одинаковыми для всех звеньев цепи. Тогда, очевидно, для соблюдения правил ЕСКД аk придется подбирать различным по величине и нестандартным. Однако это не оптимально с экономической точки зрения, т.к. обычно для более мелких по размеру поверхностей достичь общего уровня абсолютной точности будет легче, чем для более крупных.

Более целесообразным считается способ равноточных допусков, при котором все составляющие звенья размерной цепи имеют равную относительную точность, т.е. должны выполняться по одному квалитету, и иметь одинаковое значение аk – среднее количество единиц допуска аkср для каждого составляющего размера:

,

Это значение далее округляют до ближайшего стандартного, соответствующего одному из квалитетов (см. таблицу выше). После этого по справочным таблицам полей допусков ЕСДП, например [1], определяют в соответствии с выбранным квалитетом отклонения на составляющие звенья размерной цепи.

При этом возможны ряд вариантов выбора конкретного поля допуска при одном и том же квалитете. Обычно доопределяют эту неопределенность выбором какой-либо стратегии или по конструктивно-технологическим критериям исходя из назначения поверхностей, размеры которых входят в состав цепи.

В данной контрольной работе рекомендуется использовать следующую, часто применяемую стратегию: на увеличивающие звенья размерной цепи отклонения назначаются как для основных отверстий, т.е. по полю допуска Н, а на меньшающие звенья размерной цепи – как для основных валов, т.е. по полю допуска h.

При округлении количества единиц допуска аkср до ближайшего стандартного значения рассмотренный выше баланс допусков и отклонений не соблюдается:

;

.

.

Для выполнения баланса требуется осуществить коррекцию отклонений составляющих звеньев размерной цепи на основании расчета. В общем случае для этого допуск и отклонения одного или нескольких звеньев принимают нестандартными, не соответствующими стандартизованным полям допусков. Такие звенья размерной цепи называют компенсирующими. Понятно, что такое решение обычно снижает уровень стандартизации размеров, осложняет и удорожает изготовление изделия. Чтобы снизить негативный эффект от этого шага, стараются в качестве компенсирующего звена выбирать только одно из составляющих звеньев. Выбор компенсирующего звена – задача нетривиальная, часто решается на основе опыта конструктора-технолога, исходя из назначения поверхностей, размеры которых входят в состав цепи, или на основании какой-либо стратегии. В данной контрольной работе рекомендуется в качестве компенсирующего звена выбирать составляющее звено с наибольшим значением номинального размера. В этом случае величина абсолютной компенсации наименьшая, а, значит, и минимален риск невозможности решения задачи или чрезмерного ужесточения допуска на компенсирующее звено.

Примеры:

1. Найти номинальный размер и отклонения замыкающего звена Х методом полной взаимозаменяемости (обратная задача) для размерной цепи:

Решение:

Определяем, что размер = 85n9 является увеличивающим, а размер = 60е10 – уменьшающим.

Номинальный размер замыкающего звена размерной цепи

= 85 – 60 = 25 мм.

По таблицам полей допусков [1] находим предельные отклонения, допуски и предельные размеры составляющих звеньев:

ES() = +0,110 мм,

EI() = +0,023 мм,

T() = ES() – EI() = 0,110 – 0,023 = 0,087 мм,

= 85 + 0,110 = 85,110 мм,

= 85 + 0,023 = 85,023 мм,

ES() = –0,060 мм,

EI() = –0,180 мм,

T() = ES() – EI() = –0,060 – (–0,180) = 0,120 мм,

= 60 + (–0,060) = 59,940 мм,

= 60 + (–0,180) = 59,820 мм,

Наибольший предельный размер замыкающего звена

= – = 85,110 – 59,820 = 25,290 мм.

Наименьший предельный размер замыкающего звена

= – = 85,023 – 59,940 = 25,083 мм.

Верхнее предельное отклонение замыкающего размера

= – = 0,110– (–0,180) = 0,290 мм,

Нижнее предельное отклонение замыкающего размера

= –= 0,023 – (–0,060) = 0,083 мм.

Допуск замыкающего звена

= T()+ T() = 0,087+ 0,120 = 0,207 мм.

2. Найти номинальный размер замыкающего звена Х+0,400 и отклонения составляющих звеньев методом полной взаимозаменяемости (прямая задача) для размерной цепи:

Решение:

Определяем, что размер = 85 – увеличивающий, а = 40 – уменьшающий.

Предельные отклонения и допуск исходного звена Х:

= +0,400 мм,

= 0,000 мм,

= 0,400 – 0,000 = 0,400 мм = 400 мкм.

Находим среднее количество единиц допуска для каждого составляющего размера, полагая, что все составляющие размеры размерной цепи имеют равную относительную точность (способ равноточных допусков), т.е. должны выполняться по одному квалитету:

= 400/(2,17 + 1,56) = 107,2 100,

что соответствует 11 квалитету. Значит, назначаем допуски на составляющие размеры по этому квалитету.

Определяем значения отклонений и допуск звена по 6 квалитету и полю допуска h21 (как для основного вала, т.к. это звено уменьшающее) из [1]:

ES() = 0,000 мм,

EI() = –0,160 мм,

T() = ES() – EI() = 0,000 – (–0,160) = 0,160 мм.

Принимаем в качестве компенсирующего звена (как наибольшее по номинальному размеру). Его предельные отклонения и допуск рассчитаем из уравнений баланса:

= – ,

следовательно

= + = 0,400 + (–0,160) = 0,240 мм,

=– ,

следовательно

= + = 0,000 + 0,000 = 0,000 мм,

T() = – = 0,240 – 0,000 = 0,240 мм.

Производим окончательную проверку:

Т(А0) = = T() +T() = 0,240 + 0,160 = 0,400 мм = 400 мкм

Проверка показывает, что расчет произведен верно.

Окончательно полученные размеры составляющих звеньев размерной цепи:

= 85+0,240, = 40h21(–0,160)

studfiles.net

42 Размерные цепи

42 Размерные цепи.

Размерные цепи - совокупность размеров образующих замкнутый контур и непосредственно участвующих в режиме решения поставленной задачи. Замкнутость размерного контура – необходимое условие для составления и анализа размерных цепей. На рабочем чертеже размеры следует проставлять в виде незамкнутой цепи, не проставляют размер замыкающего звена, так как для обработки он не требуется. Размеры образующие размерную цепь это звенья размерной цепи. По взаимному расположению звеньев размерной цепи делят на: линейные, плоские, пространственные. Линейные – все звенья номинально параллельные друг другу. Плоские – все звенья расположены в одной плоскости. Пространственные – все звенья расположены в параллельных плоскостях.

Звенья размерной цепи делятся на составляющие и однозамыкающие. Замыкающий размер – размер, который получают последним в процессе обработки детали. Звено сборочной размерной цепи, которое определяет функционирование механизма и для обеспечения точности которого решается размерная цепь наз-ся исходным. Замыкающий размер А0 зависит от размера А1(увеличивающий - чем больше А1, тем больше А0) и А2 (уменьшающий-чем больше А2, тем меньше А0).

А0 м.б. положит., отрицат., либо=0. В сущности расчёт разм. цепи заключается в установлении допусков и предельных отклонений всех её звеньев.

Существует 2 задачи: 1)определение номинального размера и допуска (предельных отклонений) замык.звена по заданным номинальным размерам и предельным отклонениям звеньев; 2)определение допусков и предельных отклонений, составляющих размеров по заданным номинальным размерам цепи и предельными отклонениями.

Метод расчета размерных цепей с полной взаимозаменяемостью.

Существуют методы расчёта, которые характеризуют полную и неполную взаимную заменяемость. Чтобы обеспечить полную взаимозаменяемость, разм. цепи рассчитывают по методу максимума и минимума, при котором допуск замык. размера определяют арифмет. сложением допусков составляющих размеров.

При n увеличивающих и р уменьшающих размерах можно:

j увел -j умен ; ,. Учитывая, что разница между наиб. и наим. размерамиTA0: .

Если приравнять общее число звеньев в цепи m, а общее число звеньев в цепи m – 1, то - допуск замыкающего звена = сумме допусков сост. размеров. Чтобы обеспечить наименьшую погрешность замыкающего звена, размерная цепь должна состоять из возможно меньшего числа звеньев – принцип кратчайшей цепи. Строим деталь так, чтобы замыкающим был менее ответственный размер, т.к. его погрешность наибольшая.

studfiles.net

Виды размерных цепей

В зависимости от разных классификационных признаков можно указать несколько видов размерных цепей:

1. По назначению — конструкторские, технологические и измерительные.

2. По взаимному расположению звеньев размерные цепи делятся на линейные, плоские и пространственные.

Размерную цепь называют линейной, если все ее звенья номинально параллельны одно другому и лежат в одной плоскости.

Рис. 2.14. Линейная размерная цепь

Размерную цепь называют плоской, если ее звенья лежат в одной плоскости, но не параллельны друг другу.

Плоскую РЦ можно свести к линейной РЦ путем проектирования на линии одного направления. При проектировании размеры изменяются, т.е. их величины умножаются на косинусы и синусы углов, которые условно можно считать постоянными коэффициентами. Принципиально метод расчета цепей от величины этих коэффициентов не изменяется.

Рис. 2.15. Плоская размерная цепь

Размерную цепь называют пространственной, если ее звенья находятся в разных плоскостях и не параллельны друг другу.

Замкнутость размерного контура – необходимое условие для составления и анализа размерной цепи.

Однако на рабочем чертеже размеры следует проставлять в виде незамкнутой цепи; не проставляют размер замыкающего звена, т.к. для обработки он не требуется.

Деталь по замыкающему размеру не обрабатывают. Этот размер получают в результате обработки детали по другим, связанным с ним размерам.

Задача обеспечения точности при конструировании изделий решается с помощью конструкторских размерных цепей, а при изготовлении деталей – с помощью технологических размерных цепей, выражающих связь размеров системы СПИД. Когда решается задача измерения величин, характеризующих точность изделия, используют измерительные цепи, звеньями которых являются размеры системы «измерительное средство – измеряемая деталь».

Похожие статьи:

poznayka.org

Размерные цепи

Размеры деталей в собранной машине находятся в определенной связи и взаимозависимости. Некоторые размеры оказывают существенное влияние на качество изделия, другие влияют на него в меньшей степени. Таким образом, для изготовления качественных изделий (деталей), пригодных для сборки машин без дополнительной подгонки, необходимо установить рациональную величину допусков на размеры деталей, что достигается расчетом размерных цепей.Под размерной цепью понимают совокупность расположенных по замкнутому контуру (в определенной последовательности) размеров, которые определяют взаимное расположение поверхностей (осей) одной или нескольких деталей машин. Размеры, составляющие размерную цепь, получили название составляющих звеньев. Зазоры рассматриваются как самостоятельные звенья. Различают исходные и замыкающие составляющие звенья. Исходным называется такое звено, по номинальному размеру и допуску которого определяются величины (.номинальные размеры и допуски) всех остальных звеньев. Если при построении (расчете) по известным величинам размеров и допусков составляющих звеньев это звено получается последним, то оно называется замыкающим или конечным. Изменение размеров составляющих звеньев является причиной изменения точности размера конечного звена. Следовательно, размер этого звена зависит от точности размеров всех остальных звеньев цепи, поэтому на размер замыкающего звена на чертеже задается предельное отклонение.

Различают исходные и замыкающие составляющие звенья. Исходным называется такое звено, по номинальному размеру и допуску которого определяются величины (.номинальные размеры и допуски) всех остальных звеньев. Если при построении (расчете) по известным величинам размеров и допусков составляющих звеньев это звено получается последним, то оно называется замыкающим или конечным. Изменение размеров составляющих звеньев является причиной изменения точности размера конечного звена. Следовательно, размер этого звена зависит от точности размеров всех остальных звеньев цепи, поэтому на размер замыкающего звена на чертеже задается предельное отклонение. Составляющие звенья, кроме того, подразделяются на две группы: увеличивающие и уменьшающие. Увеличивающими называются звенья, с увеличением которых удлиняется конечное звено. Если с увеличением составляющих звеньев уменьшается конечное звено, то такие звенья называются уменьшающими. Размерные цепи разделяются на две основные группы: детальные и сборочные. По характеру расположения звеньев в пространстве различают линейные, плоскостные и пространственные размерные цепи. Линейными называются цепи, в которых все размеры, входящие в них, параллельны между собой. Если все размеры лежат в одной плоскости, но не все они параллельны между собой, то такие цепи называются плоскостными. Пространственными называются размерные цепи, в которых размеры не параллельны между собой и лежат в непараллельных плоскостях.

Составляющие звенья, кроме того, подразделяются на две группы: увеличивающие и уменьшающие. Увеличивающими называются звенья, с увеличением которых удлиняется конечное звено. Если с увеличением составляющих звеньев уменьшается конечное звено, то такие звенья называются уменьшающими. Размерные цепи разделяются на две основные группы: детальные и сборочные. По характеру расположения звеньев в пространстве различают линейные, плоскостные и пространственные размерные цепи. Линейными называются цепи, в которых все размеры, входящие в них, параллельны между собой. Если все размеры лежат в одной плоскости, но не все они параллельны между собой, то такие цепи называются плоскостными. Пространственными называются размерные цепи, в которых размеры не параллельны между собой и лежат в непараллельных плоскостях.

Если размеры, образующие размерную цепь, составляют величины углов и связаны общей вершиной, то такие цепи называют угловыми. Они также могут быть плоскостными и пространственными. В каждой конструкции между размерными цепями могут быть два основных вида связи - последовательный и параллельный, а также комбинированный, состоящий из двух основных. Как видно из рисунка, при последовательном виде связи построение каждой последующей размерной цепи производится от базы, полученной при построении предыдущей цепи. Отличительной особенностью размерных цепей при параллельном виде связи является наличие общих звеньев. Эти звенья имеют очень важное значение для обеспечения заданной точности устройства и поэтому их следует принимать как основные, от которых производят построение размерных цепей.

Если размеры, образующие размерную цепь, составляют величины углов и связаны общей вершиной, то такие цепи называют угловыми. Они также могут быть плоскостными и пространственными. В каждой конструкции между размерными цепями могут быть два основных вида связи - последовательный и параллельный, а также комбинированный, состоящий из двух основных. Как видно из рисунка, при последовательном виде связи построение каждой последующей размерной цепи производится от базы, полученной при построении предыдущей цепи. Отличительной особенностью размерных цепей при параллельном виде связи является наличие общих звеньев. Эти звенья имеют очень важное значение для обеспечения заданной точности устройства и поэтому их следует принимать как основные, от которых производят построение размерных цепей.

Существует определенная связь между методами расчета размерных цепей и методами сборки. Заданную точность можно достичь методами взаимозаменяемости, подборки (селекции) и компенсации. Метод полной взаимозаменяемости применяется в крупносерийном и массовом производстве, так как обеспечивает сборку изделий наиболее простым и экономичным технологическим процессом. Отдельные детали и сборочные единицы могут изготовляться на заводах-изготовителях или по кооперированию на специализированных заводах или цехах. Методом неполной взаимозаменяемости успешно пользуются при механической обработке за счет расширения допусков на отдельные звенья размерной цепи, чтобы допуск замыкающего звена не вышел за пределы назначенной величины.Метод селекции (подборки) предусматривает сортировку по размерам деталей с различными цепями в пределах полей экономически приемлемых допусков. Используется в серийном производстве для получения цепей повышенной точности.

Методом неполной взаимозаменяемости успешно пользуются при механической обработке за счет расширения допусков на отдельные звенья размерной цепи, чтобы допуск замыкающего звена не вышел за пределы назначенной величины.Метод селекции (подборки) предусматривает сортировку по размерам деталей с различными цепями в пределах полей экономически приемлемых допусков. Используется в серийном производстве для получения цепей повышенной точности.

При методе компенсации пригонка производится за счет изменения размера одного из звеньев (компенсирующего). Применяется в единичном и мелкосерийном производстве для многозвенных размерных цепей. Изменения размера можно достичь и перемещением детали (подвижный компенсатор), положение которой определяет размер данного звена, или введением дополнительной детали (неподвижный компенсатор).

Смотрите также:www.webrarium.ru

Основы размерного анализа. Размерные цепи.

1 2 3 4 5 6 7 8 9 10 11

При разработке технологического процесса инженеру технологу неизбежно приходится сталкиваться с размерным анализом. Он является неотъемлемой частью любой технологии и позволяет нам согласовать чертежные размеры детали или узла с операционными размерами, припусками, размерами заготовки, слоями гальванических покрытий, слоями химико-термической обработки и др. В данной статье мы рассмотрим, какие способы расчета размерных цепей применяются на практике, а так же решим несколько типовых задач.

Допустим, имеется размерная цепь схема, которой показана ниже:

Уравнение такой цепи будет иметь вид:

В данном уравнении звено А называется исходным или замыкающим, и зная размеры и предельные отклонения других звеньев мы можем без труда его найти.

Звенья Р1, P2 и P3 называются увеличивающими, а звенья N1 и N2 уменьшающими.

Для применения размерного анализа на практике важно знать, как вычисляются максимальное и минимальное значение замыкающего звена, их можно определить по формулам приведенным ниже.

При разработке технологического процесса, решая размерную цепь, мы будем определять операционный размер с допуском. Для размера А в нашем примере допуск будет равен сумме всех допусков для звеньев P и N.

Теперь рассмотрим три способа расчета размерных цепей:

- Способ предельных значений;

- Способ средних значений;

- Способ отклонений.

Для способа предельных значений используются формулы, приведенные выше, допуск в данном случае рассматривается, как сумма всех допусков составляющих звеньев. Способ средних значений аналогичен предыдущему, с той лишь разницей, что при расчетах используются средние значения размеров звеньев и средние значения допуска. Последний метод – метод отклонений - наиболее интересен для нас, поскольку именно он наиболее часто используется при проектных расчетах на практике. При применении данного способа существует ряд формальных правил, которые рекомендуется соблюдать:

- Размеры, имеющие два отклонения одинакового знака необходимо преобразовать в размеры с одним отклонением, например:

- В том случае, когда замыкающее звено представляет собой сумму размеров, отклонения, имеющие одинаковые знаки складываются;

- В том случае, когда замыкающее звено представляет собой разность размеров, необходимо поменять знаки отклонений у вычитаемых размеров на обратный и произвести суммирование отклонений всех размеров.

Для лучшего понимания последних двух правил рассмотрим пример:

Сначала воспользуемся первым правилом и преобразуем размер 50,5:

Теперь применим третье правило и выполним окончательный расчет:

На практике, при решении реальных проектных задач необходимо от верхнего отклонения полученного размера вычесть, а к нижнему прибавить суммарный допуск составляющих звеньев. Рассмотрим пример размерной цепи:

Чертежный размер (исходное звено) в данном примере – размер 50. Определим операционный размер N, применяя описанные выше правила.

Суммарный допуск составляющих звеньев в нашем примере равна 0,2 мм, вычитаем его от верхнего отклонения и прибавляем к нижнему отклонению полученного размера.

Кроме того нужно помнить, что в технологическом процессе принято указывать допуск в «тело» в «металл», следовательно в реальной технологии найденное нами значение будет указано в виде:

В следующей статье, для закрепления материала рассмотрим пример решения практических задач, по теме размерного анализа.

Если у Вас есть вопросы можно задать их ЗДЕСЬ.

1 2 3 4 5 6 7 8 9 10 11

Список последних статей.

| Автор: Саляхутдинов Роман | "БОСК 8.0" Познай Все Cекреты КОМПАС-3D

>> Читать Полное Описание << |

| Автор: Саляхутдинов Роман | "БОСК 5.0" Новый Видеокурс. "Твердотельное и Поверхностное Моделирование в КОМПАС-3D"

>> Читать Полное Описание << |

| Автор: Саляхутдинов Роман | "Эффективная работа в SolidWorks" Видеокурс. "Эффективная работа в SolidWorks" поможет Вам:

>> Читать Полное Описание << |

Автор: Дмитрий Родин Автор: Дмитрий Родин | "AutoCAD ЭКСПЕРТ" Видео самоучитель По AutoCAD

>> Читать Полное Описание << |

tehkd.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)