|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Основные причины изменения технического состояния автомобиля. Причины изменения технического состояния автомобиля

Основные причины изменения технического состояния автомобиля

Изнашивание

Трение поверхностей сопровождается изнашиванием. В зависимости от условий и режимов трения, физико-механических свойств применяемых материалов, микрорельефа поверхностей и других параметров, определяющих характер изнашивания, при трении двух сопряжённых поверхностей происходят сложные процессы, которые приводят к их износу.

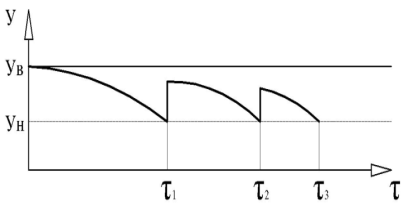

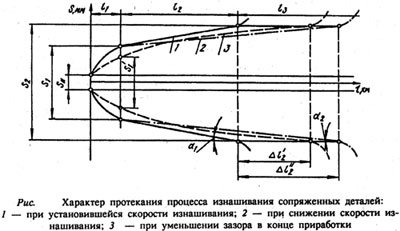

Под износом понимается результат изнашивания, проявляющийся в виде отделения или остаточной деформации материала. Износы могут быть естественные, ускоренные и аварийные. В процессе эксплуатации автомобилей происходит естественное изнашивание деталей. Графически процесс изнашивания двух сопряжённых деталей обычно изображают следующим образом.

Рис. Характер протекания процесса изнашивания сопряженных деталей: 1 — при установившейся скорости изнашивания; 2 — при снижении скорости изнашивания; 3 — при уменьшении зазора в конце приработки

По вертикальной оси прямоугольной системы координат откладывают в выбранном масштабе величину износа деталей, по горизонтальной — пробег автомобиля. Точки соединяют плавными линиями. Полученные кривые показывают характер нарастания износа каждой детали по мере увеличения пробега автомобиля. Расстояние между кривыми свидетельствует о характере изменения зазора в сопряжении. Зазор SH устанавливается между деталями при сборке.

На идеализированной схеме можно выделить три этапа процесса изнашивания:

- приработка l1

- установившееся изнашивание l2

- аварийное изнашивание l3

Каждый из этих этапов отражает е состояние сопряженной пары. Переход от одного этапа к другому определяется количественным накоплением отдельных повреждений. На этапе приработки скорость изнашивания повышенная. Новые или отремонтированные детали прирабатываются. С трущихся поверхностей удаляются заусенцы, уменьшается их шероховатость, в отдельных случаях материал дает усадку. На этапе установившегося изнашивания (при работе в обычных условиях эксплуатации) скорость изменения изнашивания (tgα) почти постоянна. Этап установившегося изнашивания составляет наибольшую часть ресурса сопряжённой пары. При увеличении зазора до предельно допустимого S2 скорость изнашивания деталей интенсивно возрастает, заканчивается период нормальной работы деталей и наступает аварийное изнашивание. При этом на скорость изнашивания начинают влиять новые факторы: ударные нагрузки, биение, изменение теплового режима и условий смазки. Детали могут выйти из строя, что ведет к аварии.

Многие детали не имеют отчетливо выраженных этапов приработки, установившегося и аварийного изнашивания деталей. Бывает, что скорость изнашивания почти постоянная, износ деталей меняется линейно с течением времени. В ряде случаев детали имеют четко выделяющиеся периоды приработки и естественного износа, или наоборот, скорость их изнашивания в процессе приработки и нормальной эксплуатации практически одинакова, но зато резко выделяется аварийный этап работы.

Из рисунке видны возможности увеличения этапа установившегося изнашивания при номинальном зазоре Sн и заданной величине предельно допустимого зазора S2: во-первых, за счет уменьшения зазора конца приработки S1 и, во-вторых, за счет снижения скорости изнашивания деталей сопряжения (уменьшения tgα). Согласно рисунку, уменьшение зазора конца приработки с S1 до S1′ повышает ресурс работы сопряжения на величину ∆l’2. Уменьшение скорости изнашивания, выраженное уменьшением угла наклона кривой износа от α1 до α2 повышает ресурс работы сопряжения на ∆l2″.

Выделяют три группы изнашивания:

- механическое

- коррозионно-механическое

- изнашивание в результате действия электрического тока

Каждая из групп изнашивания делится на виды.

Абразивное изнашивание возникает при трении скольжения и наличии между трущимися поверхностями мелкораздробленной твердой среды (например, песка), вызывающей выкрашивание частиц, металла из поверхности деталей. При этом процесс изнашивания не зависит от попадания абразивных частиц на поверхности трения.

Необходимо отметить, что размеры абразивных частиц с увеличением длительности работы их в масле уменьшаются, поэтому их агрессивность постепенно снижается до нуля.

Изменение размеров деталей при абразивном изнашивании зависит от ряда факторов:

- материала деталей

- механических свойств деталей

- режущих свойств абразивных частиц

- удельного давления при трении

- скорости скольжения при трении

Примером может служить изнашивание цилиндро-поршневой группы двигателя в результате попадания в цилиндры с воздухом пыли, зубьев шестерен и подшипников агрегатов трансмиссии, открытых сопряжений деталей ходовой части. По результатам исследований абразивный износ деталей агрегатов трансмиссии автомобилей составляет от 2 до 11 мкм на 1000 км пробега.

Гидроабразивное изнашивание возникает в результате действия твердых тел или частиц, увлекаемых потоком жидкости. Гидроабразивное изнашивание деталей топливных, масляных и водяных насосов, гидроприводов тормозов, гидроусилителей нередко проявляется совместно с эрозионным изнашиванием, возникающим в результате действия потока жидкости (газа). Трение потока жидкости о металл приводит к разрушению оксидной пленки, образующейся на поверхности детали, и сопутствует коррозионному разрушению материала, особенно под действием абразивных частиц и микроударов в случае возникновения кавитации.

Кавитационное изнашивание — это гидроэрозионное изнашивание при движении твердого тела относительно жидкости, когда пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления или температуры.

Газоабразивное изнашивание происходит в результате воздействия твердых частиц, увлекаемых потоком газа и перемещающихся относительно изнашивающейся поверхности.

Усталостное изнашивание поверхности трения или отдельных ее участков в результате повторного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц, происходит при качении и скольжении. Износ обусловливается микропластическими деформациями и упрочнением поверхностных слоев трущихся деталей. При этом имеют место напряженное состояние активных объемов металла у поверхности трения и особые явления усталости при знакопеременных нагрузках, вызывающих трение металла в поверхностных слоях и как следствие их разрушение. Пульсирующие нагрузки резко усиливают темпы осповидного износа.

Разрушение при таком износе характеризуется появлением микро- и макротрещин, расположенных под небольшими углами к поверхности трения, с последующим развитием их в осповидные углубления в впадины. В результате износа частицы поверхностного слоя откалываются, поверхность становится неровной и приобретает матовый вид.

Усталостное изнашивание наиболее характерно для рабочих поверхностей подшипников качения и поверхностей зубьев шестерен.

Изнашивание при фреттинге происходит в результате механического изнашивания соприкасающихся тел при малых колебательных относительных перемещениях.

Изнашивание при заедании возникает в результате схватывания, глубокого вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Этот вид изнашивания имеет место в зубчатых зацеплениях агрегатов трансмиссии при использовании несоответствующего сорта масла или при его малом уровне.

Коррозионно-механическое изнашивание происходит при трении материалов, вступивших в химическое взаимодействие со средой. К коррозионно-механическим видам изнашивания относятся окислительное и изнашивание при фреттинг-коррозии.

Окислительное изнашивание возникает при наличии на поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом. Окислительное изнашивание характеризуется протеканием одновременно двух процессов — пластической деформации микроскопических объемов металла поверхностных слоев деталей и диффузии кислорода воздуха в деформируемые слои.

На первой стадии износа окисление происходит в небольших объемах металла, расположенных у плоскостей скольжения при трении. На второй стадии окисление захватывает большие объемы поверхностных слоев и глубина его соответствует глубине пластической деформации.

На первой стадии износа на поверхности трущихся деталей образуются пленки твердых растворов кислорода, на второй — химические соединения кислорода с металлом. Процесс окислительного изнашивания происходит в тонких поверхностных слоях и условно может быть разделен на три этапа: деформирование и активизация, образование вторичных структур и их разрушение.

На первом этапе происходит особый вид пластической деформации — текстурирование и резкая активизация металла. На втором этапе благодаря наличию в зоне трения агрессивных компонентов среды происходит физико-химическое взаимодействие их с активизированным слоем — образование вторичных структур. На третьем этапе в результате многократного нагружения и внутренних напряжений в пленках вторичных структур происходит образование и развитие микротрещин, ослабление связей на поверхности раздела и отслаивание пленки.

Последующее механическое воздействие приводит к разрушению и износу пленки. На обнаженных участках процесс повторяется вновь. Окислительному износу подвергаются шейки коленчатого вала, гильзы цилиндров, поршневые пальцы, зубчатые зацепления и другие детали, работающие при трении скольжения.

Изнашивание при фриттинг-коррозии — это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных перемещениях. В случае динамического нагружения и наличия вибрации и ударов окисление трущихся поверхностей происходит особенно интенсивно вследствие резкой активизации пластически деформируемого металла. Динамический характер нагружения приводит к резкому повышению градиента деформации и температур, к окислению и схватыванию. Фриттинг-процесс возникает при трении скольжения с очень малыми возвратно-поступательными перемещениями в условиях динамической нагрузки.

Этот процесс можно считать пограничным между процессами химической коррозии и эрозии, поскольку интенсивность фриттинг-коррозии повышается с увеличением доступа кислорода, но уменьшается при увлажнении воздуха.

При фриттинг-коррозии наблюдается изнашивание посадочных поверхностей подшипников поворотных цапф, шестерен, болтовых и заклепочных соединений рам и других деталей.

Изнашивание при действии электрического тока (эрозионное изнашивание) поверхностей происходит в результате воздействия разрядов при прохождении электрического тока.

Работа агрегатов и узлов автомобилей сопровождается одновременно несколькими видами изнашивания. В чистом виде ни один из видов изнашивания не наблюдается. Как правило, в каждом работающем сопряжении деталей имеется вид изнашивания, определяющий износостойкость деталей. Остальные виды изнашивания в большей или меньшей мере ему сопутствуют. Определяющий вид изнашивания зависит от условий эксплуатации, нагрузок и других причин и лимитирует время безотказной работы сопряжения.

Определяющим видом изнашивания металлических деталей автомобилей при их эксплуатации является механическое изнашивание. Правильное определение вида изнашивания, знание приемов уменьшения интенсивности того или иного изнашивания позволят в значительной степени увеличить срок службы деталей автомобилей.

Пластические деформации и разрушения

Такие повреждения связаны с достижением или превышением пределов текучести или прочности соответственно у вязких (сталь) или хрупких (чугун) материалов. Обычно этот вид разрушений является следствием либо ошибок при расчетах, либо нарушений правил эксплуатации (перегрузки, неправильное управление автомобилем, дорожно-транспортные происшествия и т. п.). Иногда пластическим деформациям или разрушениям предшествует механическое изнашивание, приводящее к изменению геометрических размеров и сокращению запасов прочности детали.

Усталостные разрушения

Этот вид разрушений возникает при циклическом приложении нагрузок, превышающих предел выносливости металла детали. При этом происходят постепенное накопление и рост усталостных трещин, приводящие при определенном числе циклов нагружения к усталостному разрушению деталей. Совершенствование методов расчета и технологии изготовления автомобилей (повышение качества металла и точности изготовления, исключение концентраторов напряжения) привело к значительному сокращению случаев усталостного разрушения деталей. Как правило, оно наблюдается в экстремальных условиях эксплуатации (длительные перегрузки, низкие или высокие температуры) у рессор, полуосей, рамы.

Коррозия

Это явление происходит вследствие агрессивного воздействия среды на детали, приводящего к окислению (ржавению) металла и, как следствие, к уменьшению прочности и ухудшению внешнего вида. Основными активными агентами внешней среды, вызывающими коррозию, являются соль, которой посыпают дороги зимой, кислоты, содержащиеся в воде и почве, а также компоненты, входящие в состав отработавших газов автомобилей, и их химические соединения. Коррозия главным образом поражает детали кузова, кабины, рамы. Для деталей кузова, расположенных снизу, коррозия сопровождается абразивным изнашиванием в результате воздействия на поверхность при движении автомобиля абразивных частиц — песка, гравия. Сильно способствует коррозии сохранение влаги на металлических поверхностях, в том числе под слоем дорожной грязи, что особенно характерно для всякого рода скрытых полостей и ниш.

Коррозия способствует усталостному изнашиванию и разрушению, так как создает на поверхности металла концентраторы напряжения в виде коррозионных язв. Такой вид разрушений наблюдается, например, в местах сварки, крепления кронштейнов рессор.

Старение

Показатели технического состояния деталей и эксплуатационных материалов изменяются под действием внешней среды. Так, резинотехнические изделия теряют прочность и эластичность в результате окисления,термического воздействия (разогрев или охлаждение), химического воздействия масла, топлива и жидкостей, а также солнечной радиации и влажности.

В процессе эксплуатации свойства смазочных материалов и эксплуатационных жидкостей ухудшаются в результате накопления в них продуктов износа, изменения вязкости и потери свойств присадок. Детали и материалы изменяются не только при их использовании, но и при хранении:

- снижаются прочность и эластичность резинотехнических изделий

- у топлива, смазочных материалов и жидкостей наблюдаются процессы окисления, сопровождаемые выпадением осадков

ustroistvo-avtomobilya.ru

2. Основные причины изменения технического состояния (тс) а/м в процессе эксплуатации.

Основные причины изменения ТС и конструктивных параметров: нагружение элементов, взаимное перемещение элементов, воздействие тепловой и электр. энергии, воздействие хим. активных компонентов, воздействие внешней среды (влаги, ветра, температуры, солнечной радиации), воздействие оператора.

Последствия и формы изменения конструктивных параметров времени: изнашивание, коррозия, усталостные разрушения и изменения, старение и др.

Изнашивание. Процесс изнашивания возникает под действием трения , зависящего от материала и качества обработки поверхности и теплового режима работы сопряжения. Изнашивание – процесс разрушения и отделения материала с поверхности детали и накопления ёё остаточной деформации при трении, проявляющийся в постепенном изменении размеров и формы детали. Результат изнашивания, определяемый в установленных единицах, называется – износом, который может быть линейным, объёмным, массовым. Интенсивность изнашивания- это относительные величины износа.

Пластическая деформация и разрушении. Такие повреждения связаны с достижением и повышением пределов текучести или прочности у вязких или хрупких материалов.

Усталостные разрушения. Эти виды разрушений возникают при циклическом приложении нагрузок, превышающих предел выносливости металла детали.

Коррозия. Это явление происходит вследствие агрессивного воздействия среды на детали, приводящего к окислению металла детали и, как следствие , к уменьшению прочности и ухудшению внешнего вида. Она в основном поражает детали кузова, кабины, рамы.

Старение. Техническое состояние деталей и экспл. материалов изменяется под действием окружающей среды. В процессе эксплуатации свойства смазочных материалов и эксплуатационных жидкостей ухудшаются в результате накопления в них продуктов износа, изменения вязкости и потери свойств прсадок.

Обычно в практике ТЭА выделяют абразивное, усталостное, коррозионно – эрозионное, окислительное, электроэрозионное изнашивание, а также изнашивание при заедании, фреттинге.

Влияние условии эксплуатации. Влияние условий эксплуатаций при которых экспл. а\м влияют на режимы работы агрегатов, ускоряют или замедляют изменения параметров их тех. состояния.

- дорожные условия – опр. реж. работы а\м. Режим работы влияет на износ его дет., износ и разрущение дорожного покрытия сокращяет надёжностя а\м на 14-30%

- условия движения

- условия перевозки

- природно - климатические условия

- сезонные условия

3.Состояние и пути развития птб атп.

Формы развития ПТБ АТП.

Развитие и совершенствование ПТБ предприятий автмобильного транспорта органически связано с капитальным строительством, являющимся средством создания основных производственных фондов (ОПФ).

Расширенное воспроизводство ОПФ осуществляется в форме строительства новых предприятий реконструкции и расширения действующих предприятий и их технического перевооружения.

При отнесении предприятий автомобильного транспорта к тому или иному виду воспроизводства ОПФ руководствуются следующим.

Новое строительство предусматривает возведение комплекса зданий и сооружений основного (для ТО,ТР и хранения подвижного состава, административно-бытового и технического назначения (трансформаторная, насосная, компрессорная ) вновь создаваемогоАТП, а также зда- ний и сооружений филиала или отдельного производства действующего АТП, сооружаемых на новом земельном участке с целью создания дополнительных производственных мощностей, которые после ввода в эксплуатацию должны находиться на самостоятельном балансе.

К новому строительству относится также возведение на новом земельном участке АТП, сооружаемого взамен предприятия, подлежащего ликвидации по той йли иной причине: технической, санитарной, градостроительной, экологической, социальной и т. д.

Расширение АТП предусматривает строительство (дополнительно к имеющимся) новых зданий и сооружений на существующей территории предприятия, а также увеличение площади существующих зданий и сооружений за счет пристройки или надстройки их с целью создания до- полнительных производственных мощностей.

Реконструкция АТП предусматривает переустройство существующих зданий и сооружений, связанное с совершенствованием технологических процессов, внедрением нового прогрессивного оборудования, повышением эффективности функционирования ПТБ, улучшением санитарно – гигиенических условий труда, и мероприятий по охране окружающей среды. В отличие от расширения реконструкция АТП осуществляется, как правило, без увеличения площади зданий и сооружений.

Техническое перевооружение АТП предусматривает выполнение комплекса мероприятий, направленных на повышение технико-экономического уровня производства или отдельных элементов ПТБ без увеличения общей мощности предприятия. Техническое перевооружение проводится с целыо:

в замены морально устаревшего и физически изношенного технологического оборудования;

модернизации природоохранных объектов (очистных сооружений производственных сточных вод, средств очистки загрязненного воздуха, удаляемого в атмосферу).

в подключения предприятия к централизованным источникам теплоснабжения, электроэнергии, водоснабжения;

в переустройства инженерных сетей и коммуникаций, систем отопления и вентиляции;

в внедрения средств иаучной организации труда, автоматизированных систем управления, электронно-вычислительной техники;

В каждом конкретном случае важное значение имеет выбор наиболее рациональной и эффективной формы капитальных затрат на воспроизводство ОПФ.

По существу все формы развития ПТБ АТП тесно взаимосвязаны между собой, взаимно дополняя друг друга. Кроме нового строительства, другие формы в «чистом» виде практически не встречаются. Так, расширение и реконструкция при определенных условиях предусматривают возможность частично нового строительства. Расширение АТП практически не происходит без реконструкции существующих зданий и сооружений, а реконструкция и техническое перевооружение почти всегда производятся с целью расширения производства.

Реконструкция, расширение и техническое перевооружение действующих производств имеют ряд преимуществ перед новым строительством.

Первое преимущество вытекает из характера и объема, выполняемых строительно-монтажных работ и состоит в более экономичном расходовании материальных и финансовых средств.

Второе преимущество – освоение сроков капитальных вложений.

Третье преимущество – связано с тем, что инженерно – строительные работы производятся на освоенной площадке, оснащённой подъездными путями, сетями электроэнергии, водопровода, канализации.

studfiles.net

Основные причины изменения технического состояния машин

Состояние механической системы оценивают по совокупности показателей, называемых параметрами технического состояния. Они позволяют также сравнивать различные состояния системы и системы между собой. Техническое состояние системы можно также косвенно оценить сопоставлением ее технико-экономических показателей надежности с эталонными значениями. Однако такая оценка не дает представления о механизме перехода элементов машины из одного состояния в другое, что является существенным недостатком.

Ключевые слова: механическая система, техническое состояние, интенсивность изменения, случайная величина, надежность, вероятность безотказной работы, условия эксплуатации.

Изменение технического состояния машин проявляется в изменении ряда важных эксплуатационно-технических качеств — динамических качеств, топливной экономичности, управляемости, тормозных качеств, надежности и долговечности и этот процесс происходит под влиянием постоянно действующих причин, обусловленных работой самих механизмов, случайных причин, а также внешних условий, при которых работает или хранится машина. Интенсивность изменения технического состояния машин зависит главным образом от совершенства его конструкции, качества производства, применяемых эксплуатационных материалов и режимов работы. В свою очередь режимы работы формируются в соответствии с климатическими и дорожными условиями, характером перевозок, качеством вождения. Знание факторов, влияющих на изменение технического состояния автомобиля, и причин, его вызывающих, позволяет принимать меры, способствующие повышению надежности и долговечности автомобиля.

Понятие «надежность», установленное ГОСТ 27.002–83, охватывает многие аспекты, связанные с характеристикой состояния механических систем. Вместе с тем это понятие ограничено, так как не учитывает физическую сущность состояний, их разнообразие. Состояние любой механической системы (машины, сборочной единицы или сопряжения) характеризуется совокупностью ее внутренних свойств в определенный момент времени. В соответствии с ГОСТ 27.002–83 различают следующие основные состояния механической системы: исправное, неисправное, работоспособное, неработоспособное и предельное.

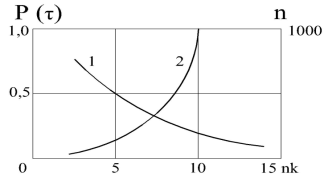

В общем случае механическая система может пребывать в различных состояниях. Число состояний зависит от количества элементов системы, ее функционального назначения, пределов изменения показателей работоспособности. Момент времени, в который происходит переход системы от одного состояния в другое, является случайной величиной. Поскольку состояние механической системы определяется состоянием ее конструктивных элементов, надежность функционирования системы в целом будет также зависеть от надежности составляющих ее деталей и от количества возможных состояний каждой из них. Каждая деталь может пребывать в одном из двух состояний: работоспособном или неработоспособном. Отказ сборочной единицы наступает в случае перехода любой из деталей в неработоспособное состояние. При увеличении числа составляющих систему элементов от двух до четырнадцати, вероятность безотказной ее работы уменьшается, а число n возможных состояний системы резко возрастает и уже при nк=10 составляет 1000 (рис.1).

Таким образом, чем сложнее система, тем ниже (при прочих равных условиях) уровень ее надежности и тем больше возможных причин и форм проявления ее отказа. Состояние системы можно с определенной точностью охарактеризовать совокупностью значений величин, определяющих ее поведение. Эти величины позволяют сравнивать состояния системы между собой и судить об их различии, а также об изменении состояния системы во времени.

Рис. 1. Зависимость вероятности Р( ) безотказной работы (кривая 1) и числа n возможных состояний (кривая 2) механической системы от числа nкконструктивных элементов (для каждой детали Р(

) безотказной работы (кривая 1) и числа n возможных состояний (кривая 2) механической системы от числа nкконструктивных элементов (для каждой детали Р( )=0,9)

)=0,9)

Существуют различные формы описания состояния системы: аналитическая, табличная и графическая.

Аналитическая форма описания системы представляет собой зависимость параметра, определяющего состояния системы от ряда аргументов — переменных х, у (координат системы). В общем случае, учитывая изменения состояния системы во времени можно записать:

(1)

(1)

где у вектор-функция или как ее называют, линия (траектория) поведения системы.

вектор-функция или как ее называют, линия (траектория) поведения системы.

Если часть переменных в определенном интервале времени не меняет своих значений, то их называют параметрами  системы. Тогда вектор-функция

системы. Тогда вектор-функция

(2)

(2)

Начальные условия существования системы  . Граничные условия

. Граничные условия  ;

;  (здесь ун,, ув — соответственно, нижнее и верхнее граничные значения показателя у).

(здесь ун,, ув — соответственно, нижнее и верхнее граничные значения показателя у).

Таким образом, для однозначного аналитического описания механической системы необходимо определить постоянные параметры системы, задать координаты системы (переменные факторы), установить функции, описывающие изменения координат системы во времени, определить начальное и граничное состояние системы во времени, определить начальное и граничное состояния системы (начальные и граничные условия ее существования). Графическую форму описания систем применяют на начальном этапе исследований, когда еще неизвестен характер зависимости определяющих параметров от переменных факторов, и на заключительном этапе в качестве наглядной интерпретации математической модели. Пространство возможных состояний системы изображают в виде кривой или поверхности в соответствующей системе координат. Характерным примером графического представления механической системы является зависимость изменения работоспособности машины в эксплуатации, построенная с учетом проведения управляющих воздействий по поддержанию надежности (рис.2).

На этом графике пространство работоспособного состояния машины заключено в границах показателя работоспособности (ув-ун), соответствующих исходному и предельному состоянию системы. Если требуется определить изменение показателя состояния системы во времени с учетом какого-либо переменного фактора, при графической форме представления пользуются трехмерной системой координат.

Рис. 2. График изменения работоспособности машин в процессе эксплуатации

Причины ошибок, случайных отклонений значений показателей состояния системы в первую очередь заключаются во флуктуации структуры материалов деталей на атомно-молекулярном уровне. На уменьшение работоспособности машины влияет внешняя среда, а также процессы, происходящие в деталях и сборочных единицах во время работы.

Состояние механической системы оценивают по совокупности показателей, называемых параметрами технического состояния. Они позволяют также сравнивать различные состояния системы и системы между собой. Техническое состояние системы можно также косвенно оценить сопоставлением ее технико-экономических показателей надежности с эталонными значениями. Однако такая оценка не дает представления о механизме перехода элементов машины из одного состояния в другое, что является существенным недостатком.

Процесс изменения технического состояния машины можно представить следующим образом. В результате воздействия окружающей среды, режимов и характера использования, качества технического обслуживания, а также внутренних процессов происходит изменение физико-механических свойств материалов деталей: разупрочнение, снижение твердости, износостойкости. Эти изменения вызывают микроповреждения рабочих поверхностей деталей, которые постепенно накапливаясь, вызывают изменение параметров и рабочих режимов сопряжений. Следствием этого является нарушение нормальных режимов работы сборочных единиц и машины в целом (увеличение зазоров, ухудшение температурного и нагрузочного режимов работы), что в свою очередь вызывает отказ машины.

Кроме того, на изменение технического состояния машин влияют условия их эксплуатации: дорожные условия, определяющие режим работы автомобилей и характеризующиеся технической категорией дороги, видом и качеством дорожного покрытия; условия движения; условия перевозки; сезонные условия, связанные с колебаниями окружающего воздуха и изменением дорожных условий по времени года; природно-климатические условия, зависящие от температуры окружающего воздуха, влажности, уровня солнечной радиации и др. При разных условиях эксплуатации значения показателей надежности машин будут различаться, что скажется и на показателях эффективности технической эксплуатации.

Очевидно, что поддерживая техническое состояние, а вместе с ним и эксплуатационные показатели автомобиля на высоком уровне, можно существенно воздействовать на его производительность и себестоимость перевозок. Поэтому для оптимального управления эксплуатационными свойствами и повышения технико-экономических показателей эксплуатации необходимо знать причины и закономерности изменения технического состояния машин и механизмов.

Литература:

- Колесник П. А., Шейнин В. А. Техническое обслуживание и ремонт автомобилей. — М.: Транспорт, 1985.

- Кузнецов Е. С. Техническая эксплуатация автомобилей. — М.: Транспорт, 2001.

- Кузнецов Е. С. Управление технической эксплуатацией автомобилей. — М.: Транспорт, 1990.

moluch.ru

Причины и последствия изменения технического состояния

Основными причинами изменения конструктивных и технологических параметров, и следовательно технического состояния автомобиля, являются:

- нагрузки на элементы конструкции;

- взаимное перемещение элементов;

- воздействие тепловой энергии и химически активных компонентов;

- воздействие внешней среды (грязь, влага, изменение температуры, специфические климатические условия).

В результате происходят разного рода изнашивания, разрушения, коррозия.

Изнашивания происходят под воздействием трения и зависят от свойств материала, качества обработки поверхности, смазки, нагрузки, скоростей взаимного перемещения поверхностей и уровня теплового воздействия. Обычно в практике технической эксплуатации автомобиля выделяют абразивные, усталостные, коррозионно-окислительные изнашивания. Абразивные изнашивания происходят за счет попадания в смазываемую среду твердых частиц, находящихся между поверхностями, при этом в качестве данных частиц выступают сами продукты изнашивания, как отделившиеся частицы от трущихся деталей. Усталостные изнашивания состоят в том, что поверхностный слой материала в результате трения и циклической нагрузки становится хрупким , при этом образуются микротрещины и ямки, такой процесс называется питинг и он характерен в большей степени для подшипников. Питинг приводит к увеличению зазоров в подшипниках ухудшению смазки трущихся поверхностей и последующему выходу подшипника из строя.

Пластические деформации связаны с превышением пределов текучести металлов. Данный вид разрушений является следствием нарушений правил эксплуатации.

Усталостные разрушения, как правило, возникают вследствие увеличения нагрузок, при этом возникает постоянное накапливание числа и увеличение размеров усталостных трещин.

Коррозия происходит вследствие агрессивного воздействия окружающей среды, приводит к окислению металла и, как следствие, к потере прочности конструкции. Коррозия, главным образом, поражает детали кузова легкового автомобиля и кабины грузового автомобиля. Потери от коррозии самые значительные по отношению к другим причинам, выводящим автомобиль из эксплуатации (Таблица 1.3).

Таблица 1.3. Причины отказа и их влияние на выход автотранспорта из эксплуатации

| Причины отказа | Автомобиль (%) | Автобус (%) |

| Износ | 4 | 12 |

| Пластические деформации | 26 | 29 |

| Усталостные разрушения | 8 | 10 |

| Температур. разрушения | 12 | 11 |

| Коррозия | 40 | 37 |

1.3 Работоспособность и диагностика технической системы

Основные определения.

В процессе эксплуатации технической системы возникают задачи по оценке ее состояния, которое может характеризоваться следующими понятиями:

Исправность – состояние объекта, при котором он соответствует всем требованиям, установленным нормативно-технической документацией (НТД).

Работоспособность – состояние объекта, при котором он способен выполнять заданные функции, сохраняя значения основных параметров, установленных НТД. Основные параметры характеризуют функционирование объекта при выполнении поставленных задач. Понятие исправности “жестче”, чем понятие работоспособности. Работоспособный объект обязан удовлетворять лишь тем требованиям НТД, выполнение которых обеспечивает нормальное применение объекта по назначению. Таким образом, если объект неработоспособен, то это свидетельствует о его неисправности. С другой стороны, если объект неисправен, то это не означает, что он неработоспособен.

Правильность функционирования– это такое состояние технической системы, при котором она и ее составные части выполняют в текущий момент времени предписанные им алгоритмы функционирования со значениями параметров соответствующих установленным требованиям.

Предельное состояние – это такое состояние параметров системы, при котором ее дальнейшая эксплуатация должна быть прекращена из-за нарушения требования безопасности или снижения эффективности функционирования подсистем или агрегатов.

Предельно-допустимое состояние– это такое состояние, при котором следует рассмотреть вопрос о дальнейшей эксплуатации технической системы в силу того, что ряд параметров близок к их предельному состоянию.

Наработка технической системы до предельного состояния называется ресурсом изделия. Наработка до отказа часто называется “наработкой на отказ”. Решение задач по определению технического состояния автомобиля возможно в том случае, когда имеются эффективные средства оценки фактического состояния и определенные качества функционирования системы. Для оценки состояния автомобиля необходимо в ряде случаев воспроизводить его рабочие функции или фиксировать определенные реакции на специальные контрольные воздействия.

Для обеспечения работоспособности автомобиля применяют три способа:

1. Поддержание заданного уровня работоспособности изделия. Инструментом метода является техническое обслуживание и мелкий ремонт.

2. Восстановление утраченной работоспособности. Инструментом метода являются средний и капитальный ремонт;

3. Комбинации методов 1 и 2.

Первой метод характерен для новых изделий и изделий с незначительным сроком эксплуатации. Второй метод наиболее приемлем для изделий с достаточно долгой эксплуатацией, то есть для автомобилей, которые содержат состарившиеся элементы и узлы. Например, в результате длительной эксплуатации резинотехнические изделия в силу старения теряют свою работоспособность. Поэтому требуется восстановление утраченной работоспособности, которая осуществляется ремонтом или заменой.

studfiles.net

9.1 Изменение технического состояния автомобиля в процессе эксплуатации, понятие надежности

Страница 1 из 8

В процессе эксплуатации автомобиля в результате воздействия на него целого ряда факторов (воздействие нагрузок, вибраций, влаги, воздушных потоков, абразивных частиц при попадании на автомобиль пыли и грязи, температурных воздействий и т. п.) происходит необратимое ухудшение его технического состояния, связанное с изнашиванием и повреждением его деталей, а также изменением ряда их свойств (упругости, пластичности и др.). Изменение технического состояния автомобиля обусловлено работой его узлов и механизмов, воздействием внешних условий работы и хранения автомобиля, а также случайными факторами. К случайным факторам относятся скрытые дефекты деталей автомобиля, перегрузки конструкции и т. п.

Основными постоянно действующими причинами изменения технического состояния автомобиля при его эксплуатации являются изнашивание, пластические деформации, усталостные разрушения, коррозия, а также физико-химические изменения материала деталей (старение).

Изнашивание — это процесс разрушения и отделения материала с поверхностей деталей и (или) накопление остаточных деформаций при их трении, проявляющийся в постепенном изменении размеров и (или) формы взаимодействующих деталей.

Износ — это результат процесса изнашивания деталей, выражающийся в изменении их размера, формы, объема и массы. Различают сухое и жидкостное трение. При сухом трении трущиеся поверхности деталей взаимодействуют непосредственно друг с другом (например, трение тормозных колодок о тормозные барабаны или диски или трение ведомого диска сцепления о маховик). Данный вид трения сопровождается повышенным износом трущихся поверхностей деталей. При жидкостном (или гидродинамическом) трении между трущимися поверхностями деталей создается масляный слой, превышающий микронеровности их поверхностей и не допускающий их непосредственого контакта (например, подшипники коленчатого вала в период установившегося режима работы), что резко сокращает износ деталей. Практически при работе большинства механизмов автомобиля вышеуказанные основные виды трения постоянно чередуются и переходят друг в друга, образуя промежуточные виды.

Основными видами изнашивания являются абразивное, окислительное, усталостное, эрозионное, а также изнашивание при заедании, фретинге и фретинг-коррозии.

ffara.ru

Изменение - техническое состояние - автомобиль

Изменение - техническое состояние - автомобиль

Cтраница 1

Изменение технического состояния автомобиля проявляется в изменении ряда важных эксплуатационно-технических качеств - динамических качеств, топливной экономичности, управляемости, тормозных качеств, надежности и долговечности. [1]

Изменение технического состояния автомобилей, агрегатов и механизмов происходит под влиянием постоянно действующих причин, обусловленных работой самих механизмов, случайных причин, а также внешних условий, при которых работает или хранится автомобиль. [2]

Интенсивность изменения технического состояния автомобиля зависит главным образом от совершенства его конструкции, качества производства, применяемых эксплуатационных материалов и режимов работы. В свою очередь режимы работы формируются в соответствии с климатическими и дорожными условиями, характером перевозок, качеством вождения. Знание факторов, влияющих на изменение технического состояния автомобиля, и причин, его вызывающих, позволяет принимать меры, способствующие повышению надежности и долговечности автомобиля. [3]

Знание закономерностей изменения технического состояния автомобилей обусловливает разработку научно обоснованных методов поддержания автомобилей в технически исправном состоянии, обеспечивающих их эксплуатационную надежность и соответственно снижение затрат на содержание. [4]

Рассмотрены вопросы изменения технического состояния автомобиля в процессе его эксплуатации, причины и закономерности этих изменений. Особое внимание уделено управлению техническим состоянием автомобиля. [5]

Поскольку для закономерностей изменения технического состояния автомобиля ( агрегата, узла, механизма) характерна принципиальная зависимость, свойственная определенному процессу ( например, закономерность износа сопряженной пары), и к о-личественная зависимость, присущая данной паре трения, узлу, механизму и агрегату, то режимы технического обслуживания устанавливаются не на каждую марку автомобиля, а на обобщающий тип, например, автобус, легковой и грузовой автомобиль. [6]

Из сказанного о причинах изменения технического состояния автомобиля следует, что интенсивность процессов изнашивания, коррозионных разрушений, старения его деталей обусловливается главным образом нагрузочным, скоростным и тепловым режимами работы и стимулируется присутствием абразива и коррозионной активностью среды. [7]

Основными постоянно действующими причинами изменения технического состояния автомобиля, его агрегатов и механизмов являются: изнашивание, пластические деформации и усталостные разрушения, коррозия, физико-химические и температурные изменения материалов и деталей. [8]

Для выявления причинно-следственных связей в изменениях технического состояния автомобилей необходим анализ изменения технического состояния их агрегатов, систем и узлов в процессе эксплуатации. [10]

Для их решения необходимо изучение закономерностей изменения технического состояния автомобиля ( агрегата, узла, механизма) под влиянием различных факторов в процессе его эксплуатации. Эти методы базируются на использовании математической статистики, теории вероятностей, теории надежности, диагностики и других дисциплин, на умелом применении компьютерной техники. [11]

Как следует из ранее изложенного, в процессе работы происходит изменение технического состояния автомобилей и его агрегатов, которое может привести к частичной или полной потере работоспособности. [12]

Учитывая указанное положение, при изучении процессов, связанных с изменением технического состояния автомобиля ( агрегата, механизма), применяют для определения количественных характеристик надежности статистический метод, а в качестве математического аппарата - теорию вероятностей. [13]

В процессе эксплуатации из-за износов узлов и деталей, нарушения регулировочных параметров происходит изменение технического состояния автомобиля, которое приводит не только к ухудшению мощностных и экономических показателей, но и к повышению его отрицательного воздействия на окружающую среду. Из приведенных данных видно, что система питания оказывает наибольшее влияние на загрязнение окружающей среды отработавшими газами. Исследования показывают, что являющиеся самым важным элементом системы питания карбюраторы, эксплуатируемые в обычных условиях, имеют значительные отклонения от параметров, установленных заводом-изготовителем. [14]

Главная задача курса Техническая эксплуатация автомобилей заключается в профессиональной подготовке инженеров-механиков для ТЭА на основе раскрытия закономерностей изменения технического состояния автомобилей в процессе эксплуатации, изучения методов и средств, направленных на поддержание автомобилей в исправном состоянии при экономном расходовании всех видов ресурсов и обеспечении охраны окружающей среды. [15]

Страницы: 1 2

www.ngpedia.ru

Основные причины изменения технического состояния автомобиля

Изнашивание. Трение поверхностей сопровождается изнашиванием. В зависимости от условий и режимов трения, физико-механических свойств применяемых материалов, микрорельефа поверхностей и других параметров, определяющих характер изнашивания, при трении двух сопряженных поверхностей происходят сложные процессы, которые приводят к их износу.

Под износом понимается результат изнашивания, проявляющийся в виде отделения или остаточной деформации материала. Износы могут быть естественные, ускоренные и аварийные. В процессе эксплуатации автомобилей происходит естественное изнашивание деталей. Графически процесс изнашивания двух сопряженных деталей обычно изображают следующим образом. По вертикальной оси прямоугольной системы координат (рис. ) откладывают в выбранном масштабе величину износа деталей, по горизонтальной — пробег автомобиля. Точки соединяют плавными линиями. Полученные кривые показывают характер нарастания износа каждой детали по мере увеличения пробега автомобиля. Расстояние между кривыми свидетельствует о характере изменения зазора в сопряжении. Зазор SH устанавливается между деталями при сборке.

На идеализированной схеме можно выделить три этапа процесса изнашивания: приработка l1, установившееся изнашивание l2 и аварийное изнашивание l3. Каждый из этих этапов отражает е состояние сопряженной пары. Переход от одного этапа к другому определяется количественным накоплением отдельных повреждений. На этапе приработки скорость изнашивания повышенная. Новые или отремонтированные детали прирабатываются. С трущихся поверхностей удаляются заусенцы, уменьшается их шероховатость, в отдельных случаях материал дает усадку. На этапе установившегося изнашивания (при работе в обычных условиях эксплуатации) скорость изменения изнашивания (tg?) почти постоянна. Этап установившегося изнашивания составляет наибольшую часть ресурса сопряженной пары. При увеличении зазора до предельно допустимого S2 скорость изнашивания деталей интенсивно возрастает, заканчивается период нормальной работы деталей и наступает аварийное изнашивание. При этом на скорость изнашивания начинают влиять новые факторы: ударные нагрузки, биение, изменение теплового режима и условий смазки. Детали могут выйти из строя, что ведет к аварии.

Многие детали не имеют отчетливо выраженных этапов приработки, установившегося и аварийного изнашивания деталей. Бывает, что скорость изнашивания почти постоянная, износ деталей меняется линейно с течением времени. В ряде случаев детали имеют четко выделяющиеся периоды приработки и естественного износа, или наоборот, скорость их изнашивания в процессе приработки и нормальной эксплуатации практически одинакова, но зато резко выделяется аварийный этап работы.

Из рис. видны возможности увеличения этапа установившегося изнашивания при номинальном зазоре Sн и заданной величине предельно допустимого зазора S2: во-первых, за счет уменьшения зазора конца приработки S1 и, во-вторых, за счет снижения скорости изнашивания деталей сопряжения (уменьшения tg?). Согласно рисунку, уменьшение зазора конца приработки с S1 до S1' повышает ресурс работы сопряжения на величину ?l'2. Уменьшение скорости изнашивания, выраженное уменьшением угла наклона кривой износа от ?1 до ?2 повышает ресурс работы сопряжения на ?l2".

Выделяют три группы изнашивания: механическое, коррозионно-механическое и изнашивание в результате действия электрического тока. Каждая из групп изнашивания делится на виды.

Абразивное изнашивание возникает при трении скольжения и наличии между трущимися поверхностями мелкораздробленной твердой среды (например, песка), вызывающей выкрашивание частиц, металла из поверхности деталей. При этом процесс изнашивания не зависит от попадания абразивных частиц на поверхности трения.

Необходимо отметить, что размеры абразивных частиц с увеличением длительности работы их в масле уменьшаются, поэтому их агрессивность постепенно снижается до нуля.

Изменение размеров деталей при абразивном изнашивании зависит от ряда факторов: материала и механических свойств деталей, режущих свойств абразивных частиц, удельного давления и скорости скольжения при трении. Примером может служить изнашивание цилиндро-поршневой группы двигателя в результате попадания в цилиндры с воздухом пыли, зубьев шестерен и подшипников агрегатов трансмиссии, открытых сопряжений деталей ходовой части. По результатам исследований абразивный износ деталей агрегатов трансмиссии автомобилей составляет от 2 до 11 мкм на 1000 км пробега.

Гидроабразивное изнашивание возникает в результате действия твердых тел или частиц, увлекаемых потоком жидкости. Гидроабразивное изнашивание деталей топливных, масляных и водяных насосов, гидроприводов тормозов, гидроусилителей нередко проявляется совместно с эрозионным изнашиванием, возникающим в результате действия потока жидкости (газа). Трение потока жидкости о металл приводит к разрушению оксидной пленки, образующейся на поверхности детали, и сопутствует коррозионному разрушению материала, особенно под действием абразивных частиц и микроударов в случае возникновения кавитации.

Кавитационное изнашивание — это гидроэрозионное изнашивание при движении твердого тела относительно жидкости, когда пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления или температуры.

Газоабразивное изнашивание происходит в результате воздействия твердых частиц, увлекаемых потоком газа и перемещающихся относительно изнашивающейся поверхности.

Усталостное изнашивание поверхности трения или отдельных ее участков в результате повторного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц, происходит при качении и скольжении. Износ обусловливается микропластическими деформациями и упрочнением поверхностных слоев трущихся деталей. При этом имеют место напряженное состояние активных объемов металла у поверхности трения и особые явления усталости при знакопеременных нагрузках, вызывающих трение металла в поверхностных слоях и как следствие их разрушение. Пульсирующие нагрузки резко усиливают темпы осповидного износа.

Разрушение при таком износе характеризуется появлением микро- и макротрещин, расположенных под небольшими углами к поверхности трения, с последующим развитием их в осповидные углубления в впадины. В результате износа частицы поверхностного слоя откалываются, поверхность становится неровной и приобретает матовый вид.

Усталостное изнашивание наиболее характерно для рабочих поверхностей подшипников качения и поверхностей зубьев шестерен.

Изнашивание при фреттинге происходит в результате механического изнашивания соприкасающихся тел при малых колебательных относительных перемещениях.

Изнашивание при заедании возникает в результате схватывания, глубокого вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Этот вид изнашивания имеет место в зубчатых зацеплениях агрегатов трансмиссии при использовании несоответствующего сорта масла или при его малом уровне.

Коррозионно-механическое изнашивание происходит при трении материалов, вступивших в химическое взаимодействие со средой. К коррозионно-механическим видам изнашивания относятся окислительное и изнашивание при фреттинг-коррозии.

Окислительное изнашивание возникает при наличии на поверхностях трения защитных пленок, образовавшихся в результате взаимодействия материала с кислородом. Окислительное изнашивание характеризуется протеканием одновременно двух процессов — пластической деформации микроскопических объемов металла поверхностных слоев деталей и диффузии кислорода воздуха в деформируемые слои.

На первой стадии износа окисление происходит в небольших объемах металла, расположенных у плоскостей скольжения при трении. На второй стадии окисление захватывает большие объемы поверхностных слоев и глубина его соответствует глубине пластической деформации.

На первой стадии износа на поверхности трущихся деталей образуются пленки твердых растворов кислорода, на второй — химические соединения кислорода с металлом. Процесс окислительного изнашивания происходит в тонких поверхностных слоях и условно может быть разделен на три этапа: деформирование и активизация, образование вторичных структур и их разрушение.

На первом этапе происходит особый вид пластической деформации — текстурирование и резкая активизация металла. На втором этапе благодаря наличию в зоне трения агрессивных компонентов среды происходит физико-химическое взаимодействие их с активизированным слоем — образование вторичных структур. На третьем этапе в результате многократного нагружения и внутренних напряжений в пленках вторичных структур происходит образование и развитие микротрещин, ослабление связей на поверхности раздела и отслаивание пленки.

Последующее механическое воздействие приводит к разрушению и износу пленки. На обнаженных участках процесс повторяется вновь. Окислительному износу подвергаются шейки коленчатого вала, гильзы цилиндров, поршневые пальцы, зубчатые зацепления и другие детали, работающие при трении скольжения.

Изнашивание при фриттинг-коррозии — это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных перемещениях. В случае динамического нагружения и наличия вибрации и ударов окисление трущихся поверхностей происходит особенно интенсивно вследствие резкой активизации пластически деформируемого металла. Динамический характер нагружения приводит к резкому повышению градиента деформации и температур, к окислению и схватыванию. Фриттинг-процесс возникает при трении скольжения с очень малыми возвратно-поступательными перемещениями в условиях динамической нагрузки.

Этот процесс можно считать пограничным между процессами химической коррозии и эрозии, поскольку интенсивность фриттинг-коррозии повышается с увеличением доступа кислорода, но уменьшается при увлажнении воздуха.

При фриттинг-коррозии наблюдается изнашивание посадочных поверхностей подшипников поворотных цапф, шестерен, болтовых и заклепочных соединений рам и других деталей.

Изнашивание при действии электрического тока (эрозионное изнашивание) поверхностей происходит в результате воздействия разрядов при прохождении электрического тока.

Работа агрегатов и узлов автомобилей сопровождается одновременно несколькими видами изнашивания. В чистом виде ни один из видов изнашивания не наблюдается. Как правило, в каждом работающем сопряжении деталей имеется вид изнашивания, определяющий износостойкость деталей. Остальные виды изнашивания в большей или меньшей мере ему сопутствуют. Определяющий вид изнашивания зависит от условий эксплуатации, нагрузок и других причин и лимитирует время безотказной работы сопряжения.

Определяющим видом изнашивания металлических деталей автомобилей при их эксплуатации является механическое изнашивание. Правильное определение вида изнашивания, знание приемов уменьшения интенсивности того или иного изнашивания позволят в значительной степени увеличить срок службы деталей автомобилей.

Пластические деформации и разрушения. Такие повреждения связаны с достижением или превышением пределов текучести или прочности соответственно у вязких (сталь) или хрупких (чугун) материалов. Обычно этот вид разрушений является следствием либо ошибок при расчетах, либо нарушений правил эксплуатации (перегрузки, неправильное управление автомобилем, дорожно-транспортные происшествия и т. п.). Иногда пластическим деформациям или разрушениям предшествует механическое изнашивание, приводящее к изменению геометрических размеров и сокращению запасов прочности детали.

Усталостные разрушения. Этот вид разрушений возникает при циклическом приложении нагрузок, превышающих предел выносливости металла детали. При этом происходят постепенное накопление и рост усталостных трещин, приводящие при определенном числе циклов нагружения к усталостному разрушению деталей. Совершенствование методов расчета и технологии изготовления автомобилей (повышение качества металла и точности изготовления, исключение концентраторов напряжения) привело к значительному сокращению случаев усталостного разрушения деталей. Как правило, оно наблюдается в экстремальных условиях эксплуатации (длительные перегрузки, низкие или высокие температуры) у рессор, полуосей, рамы.

Коррозия. Это явление происходит вследствие агрессивного воздействия среды на детали, приводящего к окислению (ржавению) металла и, как следствие, к уменьшению прочности и ухудшению внешнего вида. Основными активными агентами внешней среды, вызывающими коррозию, являются соль, которой посыпают дороги зимой, кислоты, содержащиеся в воде и почве, а также компоненты, входящие в состав отработавших газов автомобилей, и их химические соединения. Коррозия главным образом поражает детали кузова, кабины, рамы. Для деталей кузова, расположенных снизу, коррозия сопровождается абразивным изнашиванием в результате воздействия на поверхность при движении автомобиля абразивных частиц — песка, гравия. Сильно способствует коррозии сохранение влаги на металлических поверхностях, в том числе под слоем дорожной грязи, что особенно характерно для всякого рода скрытых полостей и ниш.

Коррозия способствует усталостному изнашиванию и разрушению, так как создает на поверхности металла концентраторы напряжения в виде коррозионных язв. Такой вид разрушений наблюдается, например, в местах сварки, крепления кронштейнов рессор.

Старение. Показатели технического состояния деталей и эксплуатационных материалов изменяются под действием внешней среды. Так, резинотехнические изделия теряют прочность и эластичность в результате окисления,термического воздействия (разогрев или охлаждение), химического воздействия масла, топлива и жидкостей, а также солнечной радиации и влажности.

В процессе эксплуатации свойства смазочных материалов и эксплуатационных жидкостей ухудшаются в результате накопления в них продуктов износа, изменения вязкости и потери свойств присадок. Детали и материалы изменяются не только при их использовании, но и при хранении: снижаются прочность и эластичность резинотехнических изделий; у топлива, смазочных материалов и жидкостей наблюдаются процессы окисления, сопровождаемые выпадением осадков.

autoexp.org

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)