|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

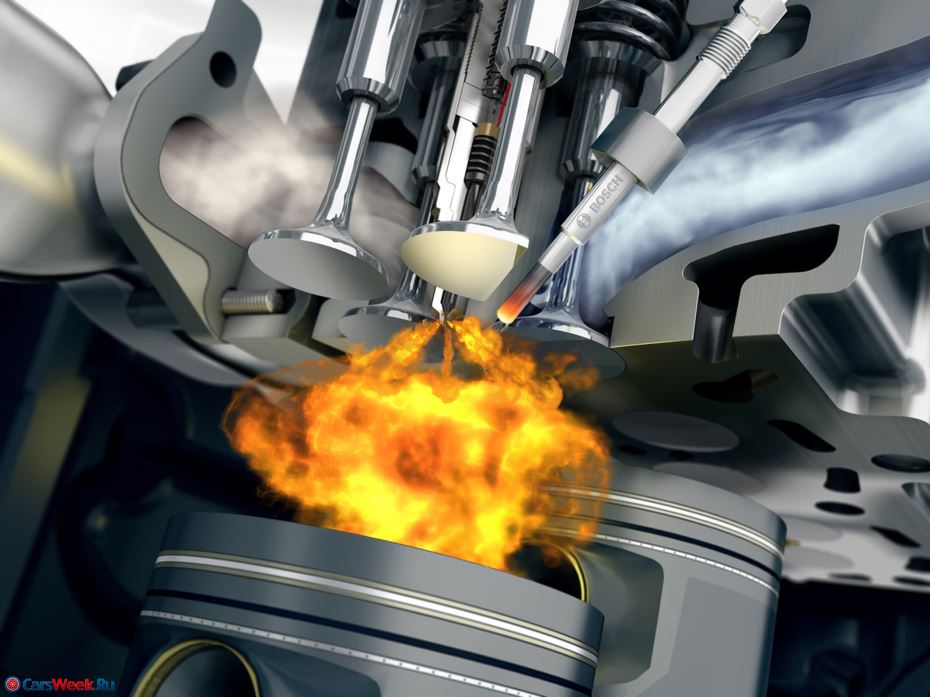

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

История создания пластика. Пластмасса из чего состоит

Пластмасса | Virtual Laboratory Wiki

Файл:Syndiotactic polypropene.png Файл:Plastic household items.jpgПластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять после охлаждения или отвердения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное состояние.

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году [1]. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году. Развитие пластмасс началось с использования природных пластических материалов (жевательной резинки, шеллака), затем продолжилось с использованием химически модифицированных природных материалов (резина, нитроцеллюлоза, коллаген, галалит) и, наконец, пришло к полностью синтетическим молекулам (бакелит, эпоксидная смола, поливинилхлорид, полиэтилен и другие).

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производимый компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производимый Джоном Весли Хайатом.

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на:

- Термопласты (термопластичные пластмассы) — при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние;

- Реактопласты (термореактивные пластмассы) — в начальном состоянии имеют линейную структуру макромолекул, а при некоторой температуре отверждения приобретают сетчатую. После отверждения не могут переходить в вязкотекучее состояние. Рабочие температуры выше, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью.

Основные механические характеристики пластмасс те же, что и для металлов. Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими электрической и тепловой проводимостями, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50—250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 × 15 × 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 × 15 мм, равное 50 кгс/см², разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Для придания особых свойств пластмассе в нее добавляют пластификаторы (силикон, дибутилфталат, ПЭГ и т. п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды)

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен).

Методы обработки Править

Механическая обработка Править

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания может применяться ленточные пилы, дисковые пилы и карборундовые круги.

Сварка Править

Соединение пластмасс между собой может осуществляться механическим путем с помощью болтов, заклепок, склеиванием, растворением с последующим высыханием, а также при помощи сварки. Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

- Повышенная температура. Ее величина должна достигать температуры вязкотекучего состояния.

- Плотный контакт свариваемых поверхностей.

- Оптимальное время сварки — время выдержки.

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

- Сварка газовым теплоносителем с присадкой и без присадки

- Сварка экструдируемой присадкой

- Контактно-тепловая сварка оплавлением

- Контактно-тепловая сварка проплавлением

- Сварка в электрическом поле высокой частоты

- Сварка термопластов ультразвуком

- Сварка пластмасс трением

- Сварка пластмасс излучением

- Химическая сварка пластмасс

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

Материалы на основе пластмасс Править

Мебельные пластмассы Править

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами. Производство бумаги является наиболее энерго- и капиталлоемким этапом во всем процессе производства пластика. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные, которые используются для пропитки крафт-бумаги, и меламиноформальдегидные, которые используются для пропитки декоративной бумаги. Меламиноформальдегидные смолы производят из меламина, поэтому они стоят дороже.

Мебельный пластик состоит из нескольких слоёв. Защитный слой — оверлей — практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меламиноформальдегидной смолой. Следующий слой — декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой — компенсирующий (крафт-бумага, пропитанная меламиноформальдегидными смолами). Этот слой присутствует только у американского мебельного пластика.

Готовый мебельный пластик представляет из себя прочные тонированные листы толщиной 1-3 мм. По свойствам он близок к гетинаксу. В частности, он не плавится от прикосновения жалом паяльника, и, строго говоря, не является пластической массой, так как не может быть отлит в горячем состоянии, хотя и поддается изменению формы листа при нагреве. Мебельный пластик широко использовался в XX веке для отделки салонов вагонов метро.

Система маркировки пластика Править

Для обеспечения утилизации одноразовых предметов в 1988 году Обществом Пластмассовой Промышленности была разработана система маркировки для всех видов пластика и идентификационные коды. Маркировка пластика состоит из 3-х стрелок в форме треугольника, внутри которых находится число, обозначающая тип пластика. Часто при маркировке изделий под треугольником указывается буквенная маркировка (в скобках указана маркировка русскими буквами):

| 50px | PET или PETE | ПЭТ, ПЭТФ Полиэтилентерефталат | Обычно используется для производства тары для минеральной воды, безалкогольных напитков и фруктовых соков, упаковки, блистеров, обивки. Такие пластики являются потенциально опасными для пищевого использования. |

| 50px | PEHD или HDPE | ПЭНД Полиэтилен высокой плотности, полиэтилен низкого давления | Производство бутылок, фляг, полужёсткой упаковки. Считается безопасными для пищевого использования. |

| 50px | PVC | ПВХ Поливинилхлорид | Используется для производства труб, трубок, садовой мебели, напольных покрытий, оконных профилей, жалюзи, изоленты, тары для моющих средств и клеёнки. Материал является потенциально опасным для пищевого использования, поскольку может содержать диоксины, бисфенол А, ртуть, кадмий. |

| 50px | LDPE и PELD | ПЭВД Полиэтилен низкой плотности, полиэтилен высокого давления | Производство брезентов, мусорных мешков, пакетов, пленки и гибких ёмкостей. Считается безопасным для пищевого использования. |

| 50px | PP | ПП Полипропилен | Используется в автомобильной промышленности (оборудование, бамперы), при изготовлении игрушек, а также в пищевой промышленности, в основном при изготовлении упаковок. Распространены полипропиленовые трубы для водопроводов. Считается безопасным для пищевого использования. |

| 50px | PS | ПС Полистирол | Используется при изготовлении плит теплоизоляции зданий, пищевых упаковок, столовых приборов и чашек, коробок CD и прочих упаковок (пищевой плёнки и пеноматериалов), игрушек, посуды, ручек и так далее. Материал является потенциально опасным, особенно в случае горения, поскольку содержит стирол. |

| 50px | OTHER или О | Прочие | К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы. В основном это поликарбонат. Поликарбонат не является токсичным для окружающей среды, но может содержать опасный для человека бисфенол А[2]. Используется для изготовления твёрдых прозрачных изделий, как например детские рожки. |

Скопления отходов из пластмасс образуют в Мировом океане под воздействием течений особые мусорные пятна. На данный момент известны пять больших скоплений мусорных пятен — по два в Тихом и Атлантическом океанах, и один — в Индийском океане. Данные мусорные круговороты в основном состоят из пластиковых отходов, образующихся в результате сбросов из густонаселённых прибрежных зон континентов. Руководитель морских исследований Кара Лавендер Ло из Ассоциации морского образования (англ. Sea Education Association; SEA) возражает против термина «пятно», поскольку по своему характеру — это разрозненные мелкие куски пластика. Пластиковый мусор опасен ещё и тем, что морские животные, зачастую, могут не разглядеть прозрачные частицы, плавающие по поверхности, и токсичные отходы попадают им в желудок, часто становясь причиной летальных исходов[3][4].

Взвесь пластиковых частиц напоминает зоопланктон, и медузы или рыбы могут принять их за пищу. Большое количество долговечного пластика (крышки и кольца от бутылок, одноразовые зажигалки) оказывается в желудках морских птиц и животных[5], в частности, морских черепах и черноногих альбатросов[6]. Помимо прямого причинения вреда животным[7], плавающие отходы могут впитывать из воды органические загрязнители, включая ПХБ (полихлорированные бифенилы), ДДТ (дихлордифенилтрихлорметилметан) и ПАУ (полиароматические углеводороды). Некоторые из этих веществ не только токсичны[8] — их структура сходна с гормоном эстрадиолом, что приводит к гормональному сбою у отравленного животного[6].

Пластиковые отходы должны перерабатываться, поскольку при сжигании пластика выделяются токсичные вещества, а разлагается пластик за 100—200 лет.

Способы переработки пластика:

• Пиролиз • Гидролиз • Гликолиз • МетанолизВ декабре 2010 года Ян Байенс и его коллеги из университета Уорика предложили новую технологию переработки практически всех пластмассовых отходов. Машина с помощью пиролиза в реакторе с кипящим слоем при температуре около 500° С и без доступа кислорода разлагает куски пластмассового мусора, при этом многие полимеры распадаются на исходные мономеры. Далее смесь разделяется перегонкой. Конечным продуктом переработки являются воск, стирол, терефталевая кислота, метилметакрилат и углерод, которые являются сырьём для лёгкой промышленности. Применение этой технологии позволяет сэкономить средства, отказавшись от захоронения отходов, а с учётом получения сырья (в случае промышленного использования) является быстро окупаемым и коммерчески привлекательным способом утилизировать пластмассовые отходы[9].

Пластики на основе фенольных смол, а также полистирол и полихлорированный бифенил могут разлагаться грибками белой гнили. Однако для утилизации отходов этот способ коммерчески неэффективен - процесс разрушения пластика на основе фенольных смол может длиться многие месяцы[10].

- Дзевульский В. М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995.

- ↑ Edward Chauncey Worden. Nitrocellulose industry. New York, Van Nostrand, 1911, p. 568. (Parkes, English patent #2359 in 1855)

- ↑ Biello D (2008-02-19). "Plastic (not) fantastic: Food containers leach a potentially harmful chemical". Scientific American 2.

- ↑ Ученые обнаружили свалку пластика на севере Атлантики (рус.). www.oceanology.ru (5 марта 2010). Архивировано из первоисточника 24 августа 2011. Проверено 18 ноября 2010.

- ↑ Смертельный пластик (рус.). Олег Абарников, upakovano.ru (29 октября 2010). Архивировано из первоисточника 24 августа 2011. Проверено 18 ноября 2010.

- ↑ Moore, Charles. Across the Pacific Ocean, plastics, plastics, everywhere, Natural History Magazine (November 2003).

- ↑ 6,06,1Moore, Charles. Great Pacific Garbage Patch, Santa Barbara News-Press (2002-10-02).

- ↑ Rios, L. M.; Moore, C. and Jones, P. R. (2007). "Persistent organic pollutants carried by Synthetic polymers in the ocean environment". Marine Pollution Bulletin 54: 1230–1237. DOI:10.1016/j.marpolbul.2007.03.022.

- ↑ Tanabe, S.; Watanabe, M., Minh, T.B., Kunisue, T., Nakanishi, S., Ono, H. and Tanaka, H. (2004). "PCDDs, PCDFs, and coplanar PCBs in albatross from the North Pacific and Southern Oceans: Levels, patterns, and toxicological implications". Environmental Science & Technology 38: 403–413. DOI:10.1021/es034966x.

- ↑ Испытана машина для переработки любого пластика (рус.). Membrana (28 декабря 2010). Архивировано из первоисточника 24 августа 2011. Проверено 30 декабря 2010.

- ↑ Белая гниль разрушает долговечный пластик (рус.). Membrana (7 июня 2006). Архивировано из первоисточника 24 августа 2011. Проверено 30 декабря 2010.

Эта страница использует содержимое раздела Википедии на русском языке. Оригинальная статья находится по адресу: Пластмасса. Список первоначальных авторов статьи можно посмотреть в истории правок. Эта статья так же, как и статья, размещённая в Википедии, доступна на условиях CC-BY-SA .

ru.vlab.wikia.com

Пластмассы — WiKi

Предметы быта, полностью или частично сделанные из пластмассыПластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять заданную форму после охлаждения или отвердения. Процесс формования сопровождается переходом пластически деформируемого (вязко-текучего или высокоэластического) состояния в твёрдое состояние (стеклообразное или кристаллическое)[1].

История

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году[2]. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году. Развитие пластмасс началось с использования природных пластических материалов (жевательной резинки, шеллака), затем продолжилось с использованием химически модифицированных природных материалов (резина, нитроцеллюлоза, коллаген, галалит) и, наконец, пришло к полностью синтетическим молекулам (бакелит, эпоксидная смола, поливинилхлорид, полиэтилен и другие).

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производившийся компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производившийся Джоном Весли Хайатом.

Типы пластмасс

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на:

- Термопласты (термопластичные пластмассы) — при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние;

- Реактопласты (термореактивные пластмассы) — в начальном состоянии имеют линейную структуру макромолекул, а при некоторой температуре отверждения приобретают сетчатую. После отверждения не могут переходить в вязкотекучее состояние. Рабочие температуры выше, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью.

Свойства

Основные механические характеристики пластмасс те же, что и для металлов. Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими электрической и тепловой проводимостями, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например, использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50—250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 × 15 × 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 × 15 мм, равное 50 кгс/см², разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Для придания особых свойств пластмассе в неё добавляют пластификаторы (силикон, дибутилфталат, ПЭГ и т. п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды).

Получение

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, или природного газа, таких, к примеру, как бензол, этилен, фенол, ацетилен и других мономеров. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например, этилен-полиэтилен).

Методы обработки

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания могут применяться ленточные пилы, дисковые пилы и карборундовые круги.

Сварка

Соединение пластмасс между собой может осуществляться механически (с помощью фигурных профилей, болтов, заклепок и т.д.), химически (склеиванием, растворением с последующим высыханием), термически (сваркой). Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

- Повышенная температура. Её величина должна достигать температуры вязкотекучего состояния.

- Плотный контакт свариваемых поверхностей.

- Оптимальное время сварки — время выдержки.

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

- Сварка газовым теплоносителем с присадкой и без присадки

- Сварка экструдируемой присадкой

- Контактно-тепловая сварка оплавлением

- Контактно-тепловая сварка проплавлением

- Сварка в электрическом поле высокой частоты

- Сварка термопластов ультразвуком

- Сварка пластмасс трением

- Сварка пластмасс излучением

- Химическая сварка пластмасс

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

Материалы на основе пластмасс

Мебельные пластмассы

Пластик, который используют для производства мебели, получают путём пропитки бумаги термореактивными смолами. Производство бумаги является наиболее энерго- и капиталоемким этапом во всем процессе производства пластика. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные, которые используются для пропитки крафт-бумаги, и меламиноформальдегидные, которые используются для пропитки декоративной бумаги. Меламиноформальдегидные смолы производят из меламина, поэтому они стоят дороже.

Мебельный пластик состоит из нескольких слоёв. Защитный слой — оверлей — практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меламиноформальдегидной смолой. Следующий слой — декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой — компенсирующий (крафт-бумага, пропитанная меламиноформальдегидными смолами). Этот слой присутствует только у американского мебельного пластика.

Готовый мебельный пластик представляет собой прочные тонированные листы толщиной 1-3 мм. По свойствам он близок к гетинаксу. В частности, он не плавится от прикосновения жалом паяльника, и, строго говоря, не является пластической массой, так как не может быть отлит в горячем состоянии, хотя и поддается изменению формы листа при нагреве. Мебельный пластик широко использовался в XX веке для отделки салонов вагонов метро.

Система маркировки пластика

Для обеспечения утилизации одноразовых предметов в 1988 году Обществом Пластмассовой Промышленности была разработана система маркировки для всех видов пластика и идентификационные коды. Маркировка пластика состоит из 3-х стрелок в форме треугольника, внутри которых находится число, обозначающая тип пластика. Часто при маркировке изделий под треугольником указывается буквенная маркировка (в скобках указана маркировка русскими буквами):

| PET или PETE | ПЭТ, ПЭТФ Полиэтилентерефталат (лавсан) | Обычно используется для производства тары для минеральной воды, безалкогольных напитков и фруктовых соков, упаковки, блистеров, обивки. | |

| PEHD или HDPE | ПЭНД Полиэтилен высокой плотности, полиэтилен низкого давления | Производство бутылок, фляг, полужёсткой упаковки. Считается безопасными для пищевого использования. | |

| PVC | ПВХ Поливинилхлорид | Используется для производства труб, трубок, садовой мебели, напольных покрытий, оконных профилей, жалюзи, изоленты, тары для моющих средств и клеёнки. Материал является потенциально опасным для пищевого использования, поскольку может содержать диоксины, бисфенол А, ртуть, кадмий[источник не указан 143 дня] | |

| LDPE или PELD | ПЭВД Полиэтилен низкой плотности, полиэтилен высокого давления | Производство брезентов, мусорных мешков, пакетов, пленки и гибких ёмкостей. Считается безопасным для пищевого использования. | |

| PP | ПП Полипропилен | Используется в автомобильной промышленности (оборудование, бамперы), при изготовлении игрушек, а также в пищевой промышленности, в основном при изготовлении упаковок. Распространены полипропиленовые трубы для водопроводов. Считается безопасным для пищевого использования. | |

| PS | ПС Полистирол | Используется при изготовлении плит теплоизоляции зданий, пищевых упаковок, столовых приборов и чашек, коробок CD и прочих упаковок (пищевой плёнки и пеноматериалов), игрушек, посуды, ручек и так далее. Материал является потенциально опасным, особенно в случае горения, поскольку содержит стирол. | |

| OTHER или О | Прочие | К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы. В основном это поликарбонат. Поликарбонат может содержать опасный для человека бисфенол А[3]. Используется для изготовления твёрдых прозрачных изделий, как например детские рожки. |

Пластиковые отходы и их переработка

Останки птенца темноспинного (лайсанского) альбатроса, которому родители скармливали пластик; птенец не мог вывести его из организма, что привело к смерти либо от голода, либо от удушьяСкопления отходов из пластмасс образуют в Мировом океане под воздействием течений особые мусорные пятна. На данный момент известны пять больших скоплений мусорных пятен — по два в Тихом и Атлантическом океанах, и одно — в Индийском океане. Данные мусорные круговороты в основном состоят из пластиковых отходов, образующихся в результате сбросов из густонаселённых прибрежных зон континентов. Руководитель морских исследований Кара Лавендер Ло из Ассоциации морского образования (англ. Sea Education Association; SEA) возражает против термина «пятно», поскольку по своему характеру — это разрозненные мелкие куски пластика. Пластиковый мусор опасен ещё и тем, что морские животные, зачастую, могут не разглядеть прозрачные частицы, плавающие по поверхности, и токсичные отходы попадают им в желудок, часто становясь причиной летальных исходов[4][5].

Взвесь пластиковых частиц напоминает зоопланктон, и медузы или рыбы могут принять их за пищу. Большое количество долговечного пластика (крышки и кольца от бутылок, одноразовые зажигалки) оказывается в желудках морских птиц и животных[6], в частности, морских черепах и черноногих альбатросов[7]. Помимо прямого причинения вреда животным[8], плавающие отходы могут впитывать из воды органические загрязнители, включая ПХБ (полихлорированные бифенилы), ДДТ (дихлордифенилтрихлорметилметан) и ПАУ (полиароматические углеводороды). Некоторые из этих веществ не только токсичны[9] — их структура сходна с гормоном эстрадиолом, что приводит к гормональному сбою у отравленного животного[7].

Пластиковые отходы должны перерабатываться, поскольку при сжигании пластика выделяются токсичные вещества, а разлагается пластик за 100—300 лет[источник не указан 395 дней].

Способы переработки пластика:

• Пиролиз • Гидролиз • Гликолиз • МетанолизВ декабре 2010 года Ян Байенс и его коллеги из университета Уорик предложили новую технологию переработки практически всех пластмассовых отходов. Машина с помощью пиролиза в реакторе с кипящим слоем при температуре около 500° С и без доступа кислорода разлагает куски пластмассового мусора, при этом многие полимеры распадаются на исходные мономеры. Далее смесь разделяется перегонкой. Конечным продуктом переработки являются воск, стирол, терефталевая кислота, метилметакрилат и углерод, которые являются сырьём для лёгкой промышленности. Применение этой технологии позволяет сэкономить средства, отказавшись от захоронения отходов, а с учётом получения сырья (в случае промышленного использования) является быстро окупаемым и коммерчески привлекательным способом утилизировать пластмассовые отходы[10].

Пластики на основе фенольных смол, а также полистирол и полихлорированный бифенил могут разлагаться грибками белой гнили. Однако для утилизации отходов этот способ коммерчески неэффективен — процесс разрушения пластика на основе фенольных смол может длиться многие месяцы[11].

См. также

Примечания

- ↑ Тростянская Е. Б., Бабаевский А. Г. Пластические массы // Химическая энциклопедия: в 5 т / Кнунянц И. Л. (гл. ред.). — М.: Большая Российская энциклопедия, 1992. — Т. 3: Мед—Пол. — С. 564—565. — 639 с. — 48 000 экз. — ISBN 5-85270-039-8.

- ↑ Edward Chauncey Worden. Nitrocellulose industry. New York, Van Nostrand, 1911, p. 568. (Parkes, English patent #2359 in 1855)

- ↑ Biello D (2008-02-19). «Plastic (not) fantastic: Food containers leach a potentially harmful chemical». Scientific American 2.

- ↑ Ученые обнаружили свалку пластика на севере Атлантики (рус.). www.oceanology.ru (5 марта 2010). Проверено 18 ноября 2010. Архивировано 24 августа 2011 года.

- ↑ Смертельный пластик (рус.). Олег Абарников, upakovano.ru (29 октября 2010). Проверено 18 ноября 2010. Архивировано 24 августа 2011 года.

- ↑ Moore, Charles. Across the Pacific Ocean, plastics, plastics, everywhere, Natural History Magazine (November 2003).

- ↑ 1 2 Moore, Charles. Great Pacific Garbage Patch, Santa Barbara News-Press (2 октября 2002). Ошибка в сносках?: Неверный тег <ref>: название «mindfully» определено несколько раз для различного содержимого

- ↑ Rios, L. M.; Moore, C. and Jones, P. R. (2007). «Persistent organic pollutants carried by Synthetic polymers in the ocean environment». Marine Pollution Bulletin 54: 1230–1237. DOI:10.1016/j.marpolbul.2007.03.022.

- ↑ Tanabe, S.; Watanabe, M., Minh, T.B., Kunisue, T., Nakanishi, S., Ono, H. and Tanaka, H. (2004). «PCDDs, PCDFs, and coplanar PCBs in albatross from the North Pacific and Southern Oceans: Levels, patterns, and toxicological implications». Environmental Science & Technology 38: 403–413. DOI:10.1021/es034966x.

- ↑ Испытана машина для переработки любого пластика (рус.). Membrana (28 декабря 2010). Проверено 30 декабря 2010. Архивировано 24 августа 2011 года.

- ↑ Белая гниль разрушает долговечный пластик (рус.). Membrana (7 июня 2006). Проверено 30 декабря 2010. Архивировано 24 августа 2011 года.

Литература

- Дзевульский В. М. Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995.

Ссылки

ru-wiki.org

Пластмассы Википедия

Предметы быта, полностью или частично сделанные из пластмассыПластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять заданную форму после охлаждения или отвердения. Процесс формования сопровождается переходом пластически деформируемого (вязко-текучего или высокоэластического) состояния в твёрдое состояние (стеклообразное или кристаллическое)[1].

История[ | код]

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году[2]. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году. Развитие пластмасс началось с использования природных пластических материалов (жевательной резинки, шеллака), затем продолжилось с использованием химически модифицированных природных материалов (резина, нитроцеллюлоза, коллаген, галалит) и, наконец, пришло к полностью синтетическим молекулам (бакелит, эпоксидная смола, поливинилхлорид, полиэтилен и другие).

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производившийся компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производившийся Джоном Весли Хайатом.

Типы пластмасс[ | код]

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на:

- Термопласты (термопластичные пластмассы) — при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние;

- Реактопласты (термореактивные пластмассы) — в начальном состоянии имеют линейную структуру макромолекул, а при некоторой температуре отверждения приобретают сетчатую. После отверждения не могут переходить в вязкотекучее состояние. Рабочие температуры выше, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью.

Свойства[ | код]

Основные механические характеристики пластмасс те же, что и для металлов. Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими электрической и тепловой проводимостями, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к

ru-wiki.ru

Изобретение пластмассы | Великие открытия человечества

Одной из отличительных черт наших дней является широкое производство и использование пластмасс. Практически все натуральные волокна, материалы и смолы имеют сегодня свои искусственные заменители. Хотя говорить сегодня однозначно о пластмассах, как заменителях нельзя, учитывая то, что многие современные пластмассы по своим свойствам превосходят природные материалы. Многие из них обладают такими ценными и важными качествами, аналогов которым в природе не существует. Производство пластмасс намного быстрее развивается, чем производство металлов. Развитие и применение современных химических технологий позволяет создавать вещества с заранее запрограммированными свойствами, что свидетельствует об огромном значении пластмассы, как одного из важнейших материалов будущего. Слово «пластичность» в переводе с греческого означает «податливый, годный для лепки». Многие века таким материалом была глина, однако сегодня под пластическими массами (пластмассами) подразумевают материалы, произведенные на основе полимеров.

Одной из отличительных черт наших дней является широкое производство и использование пластмасс. Практически все натуральные волокна, материалы и смолы имеют сегодня свои искусственные заменители. Хотя говорить сегодня однозначно о пластмассах, как заменителях нельзя, учитывая то, что многие современные пластмассы по своим свойствам превосходят природные материалы. Многие из них обладают такими ценными и важными качествами, аналогов которым в природе не существует. Производство пластмасс намного быстрее развивается, чем производство металлов. Развитие и применение современных химических технологий позволяет создавать вещества с заранее запрограммированными свойствами, что свидетельствует об огромном значении пластмассы, как одного из важнейших материалов будущего. Слово «пластичность» в переводе с греческого означает «податливый, годный для лепки». Многие века таким материалом была глина, однако сегодня под пластическими массами (пластмассами) подразумевают материалы, произведенные на основе полимеров.

Пластмасса представляет собой сложное органическое соединение, которое включает несколько компонентов, важнейшим из них является искусственная смола. Искусственную смолу получают в результате реакции конденсации или реакции полимеризации. В первом случае новое вещество образуется при взаимодействии двух или нескольких веществ, помимо этого выделяются и побочные продукты (аммиак, вода и др.). Во втором случае при взаимодействии молекул одного и того же вещества образуется новое вещество-полимер, при этом побочный продукт не выделяется.  Смола связывает составные части пластмассы и дает ей такие качества, как пластичность, водостойкость, твердость и другие механические и электроизоляционные свойства. В состав пластмасс входят разные добавки: пластификаторы, наполнители, красители. В качестве наполнителей применяют как органические (волокна, опилки, ткани, и др.), так и неорганические (шифер, графит, асбест и др.) вещества. Наполнители придают пластмассе прочность, термостойкость, повышают электросопротивление. Кроме этого, наполнители, являясь отходами различных производств, снижают стоимость пластмассы. Пластификаторы увеличивают пластичность полимера и придают дополнительную пластичность готовой пластмассе, что облегчает процесс ее формирования. Благодаря различным добавкам пластмассу можно сделать электропроводящей, окрасить пластмассу в необходимый цвет, придать ей пористость или другие необходимые свойства.

Смола связывает составные части пластмассы и дает ей такие качества, как пластичность, водостойкость, твердость и другие механические и электроизоляционные свойства. В состав пластмасс входят разные добавки: пластификаторы, наполнители, красители. В качестве наполнителей применяют как органические (волокна, опилки, ткани, и др.), так и неорганические (шифер, графит, асбест и др.) вещества. Наполнители придают пластмассе прочность, термостойкость, повышают электросопротивление. Кроме этого, наполнители, являясь отходами различных производств, снижают стоимость пластмассы. Пластификаторы увеличивают пластичность полимера и придают дополнительную пластичность готовой пластмассе, что облегчает процесс ее формирования. Благодаря различным добавкам пластмассу можно сделать электропроводящей, окрасить пластмассу в необходимый цвет, придать ей пористость или другие необходимые свойства.

В первой половине 19 века начинается производство пластмасс, основой которых являются искусственные материалы. Одной из первых пластмасс был камптуликон, выпущенный в 1830 году. Однако из-за высокой цены на каучук, входившим в ее состав, этот вид пластмассы не получил широкого применения. Лишь в 1863 году англичанин Уолтон нашел заменитель каучуку — линоксин и положил начало выпуску линолеума. В 1862 году в Англии был изобретен паркезин, но его недостатком была невысокая прочность.

выпуску линолеума. В 1862 году в Англии был изобретен паркезин, но его недостатком была невысокая прочность.

Широчайшее применение пластмасс произошло с изобретением в 1869 году братьями Хайет целлулоида на основе целлюлозы. Целлулоид можно было окрашивать в различные цвета, его можно было использовать как прозрачную пленку и главное, он обладал высокой прочностью. С 1872 года началось его промышленное производство. Из него изготавливались гребешки, пуговицы, пояса, игрушки, фото- и кинопленка.

В 1872 году немецкий ученый Байер получил новое смолообразующее вещество, соединив фенол с формальдегидом. Однако, в связи с высокой стоимостью формальдегида открытие не получило широкого применения. Промышленное производство фенол-формальдегидовых смол наладилось лишь в начале 20-го века после того, как англичанин Бакеланд изобрел способ получения из этого сырья фенопластов. Пластмассы на основе фенол-формальдегидовых смол были названы в честь их изобретателя бакелитами. Фенопласты нашли широчайшее использование во многих отраслях промышленности и довольно долго занимали первое место среди пластмасс. Их отличала высокая теплостойкость, водостойкость, отличные изоляционные качества и высокая механическая прочность.

Еще одной из разновидностей пластмасс, получивших широкое распространение, стали карбамидные пластмассы.  Карбамидная смола изготавливалась на основе мочевины. В 1918 году патент на изготовление карбамидной смолы из мочевины и формальдегида получил чешский химик Джон. Смола была бесцветной, легко окрашивалась в различные цвета, теплостойкой, малогорючей, прочной, обладала способностью пропускать как световые, так и ультрафиолетовые лучи. Карбамидные пластмассы широко используют в качестве отличного отделочного и декоративного материала.

Карбамидная смола изготавливалась на основе мочевины. В 1918 году патент на изготовление карбамидной смолы из мочевины и формальдегида получил чешский химик Джон. Смола была бесцветной, легко окрашивалась в различные цвета, теплостойкой, малогорючей, прочной, обладала способностью пропускать как световые, так и ультрафиолетовые лучи. Карбамидные пластмассы широко используют в качестве отличного отделочного и декоративного материала.

В дальнейшем было синтезировано большое количество новых пластмасс. Широкое распространение получили прозрачные пластмассы, обладающие высокой прочностью и успешно заменяющие хрупкое стекло.  Легкое, обладающее высокой прочностью органическое стекло производят из полиметилметакрилата, а для высокочастотной изоляции незаменимым материалом стал полистирол. Мир, который нас окружает сегодня, во многом выполнен из пластмассы, это - материал будущего. Единственным существенным недостатком является большой период ее полураспада, уничтожение пластмассы наносит большой вред окружающей среде с экологической точки зрения.

Легкое, обладающее высокой прочностью органическое стекло производят из полиметилметакрилата, а для высокочастотной изоляции незаменимым материалом стал полистирол. Мир, который нас окружает сегодня, во многом выполнен из пластмассы, это - материал будущего. Единственным существенным недостатком является большой период ее полураспада, уничтожение пластмассы наносит большой вред окружающей среде с экологической точки зрения.

mirnovogo.ru

Производство пластмассы и Технология как делают пластик

Пластмассы (пластики) — это органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получил вид пластмасс на основе синтетических полимеров.

Ниже представлена информация про производство пластмассы (пластика), материалы для изготовления, видео как делают. Коротко и подробно о самом главном в этом бизнесе. Следует сразу отметить, что изделия из пластика, занимают примерно 5-7% общего объема в ассортименте галантерейных товаров, которые подразделяются на такие подгруппы: одежная фурнитура, предметы для рукоделия, предметы туалета, украшения, различные декоративные изделия и сувениры, предметы для курения и летнего отдыха.

Материалы, используемые в производстве пластика

Пластик, отличается прекрасным внешним видом, а также разнообразными материалами и отделками. Для производства используются разные по своему составу пластмассы. Он состоит из полимеров и композиции на их основе, которые при нагревании размягчаются и принимают под давлением определенную форму и устойчиво сберегают ее после охлаждения или протекающих при образовании изделий химических реакций. Данный материал классифицируется по составу, физико-механическим свойствам и отношению к нагреванию.

Состав

По своему составу данный материал классифицируется на гомогенные и композиционные пластики. Гомогенный состоит, как правило, из полимера. Также, в состав гомогенного может входить краситель и стабилизатор. Свойства данного изделия будут определяться свойствами полимера.

Композиционные состоят из большого количества добавок, а вот полимер здесь выполняет функцию связующего звена. Главными составляющими композиционных пластиков являются: во-первых, наполнители, подразделяющиеся по своему происхождению на минеральные: тальк, коалин, кварцевый песок и органические: древесная мука, волокна и нити, ткани, бумага. Во-вторых, пластификаторы, которыми являются маслообразные органические вещества, а именно: дибутилфталат, дибутилсебацинат, низкомолекулярные полиэфиры и камфара для целлулоида. Пластификаторы увеличивают эластичность и морозостойкость пластика. В-третьих, стабилизаторы, защищающие полимеры от старения. А также красители, которые используются и в гомогенных пластмассах. Красителями в гомогенных пластиках являются органические красители, а композиционных могут применяться неорганические красители — пигменты. Порообразователи, которые создают пористую структуру. Смазки, благодаря которым снижается липкость пластика и предотвращается прилипание к рабочим поверхностям. Также, в состав входят иные «элементы», все зависит от области применения. Невероятно важным компонентом любого пластика является полимер, который определяет основные его свойства. Для галантерейных изделий применяется пластик на основе как природных, так и синтетических полимеров.

Виды пластика + видео как делают

Самым распространенным природным полимером принято считать целлюлозу, которая является доступным и дешевым сырьем для производства. Правда, пластику на основе эфиров целлюлозы отводится маленькая часть в общем объеме производства галантерейных товаров. К таким пластикам относятся целлулоид, целлон и ацетилцеллюлозный этрол.

Целлулоид — пластик, в основе которого лежит нитрат целлюлоз с содержанием от 11 12 процентов азота. Коллоксилин пластифицируют камфарой, и образуется бесцветный прозрачный материал обычно в виде листов. Целлулоид отлично перекрашивается в любые цвета, а если добавить наполнителей, то он довольно легко имитирует такие поделочные материалы, как: слоновая кость, черепаховый панцирь, рог. Целлулоид является водостойким, устойчивым к слабым кислотам, а также к неполярным растворителям. Он растворяется только в полярных растворителях. Ее можно разрушить концентрированными кислотами и щелочами. Недостатками целлулоида является горючесть и невысокая атмосферостойкость, то есть он желтеет на свету.

Целлон — пластик на основе ацетилцеллюлозы, модифицированной диметилфталатом. Внешне он не отличается от целлулоида, однако ему характерна негорючесть.

Ацетилцеллюлозный этрол — композиционная пластмасса с наполнителем, которым служит двуокись титана или сажа, а также пластификатором. Для производства галантерейных изделий на основе синтетических полимеров применяются такие виды пластика: полиэтилен, полипропилен, поливинилхлорид, акрило-пласты, полистирол и его сополимеры, а также полиамиды, полиэфирные смолы, фено- и аминопласты.

Полиэтилен можно отнести к полимеризационным пластмассам. Он получается при полимеризации этилена при высоком давлении и температуре с добавлением, как инициатора, так и катализатора. Полиэтилен прозрачен, если он в пленках и полупрозрачным в тонких слоях. Замечательно окрашивается. ПЭНД в сравнении с ПЭВД более жесткий материал, термостойкий, отличается хорошей механической прочностью и нашел применение при производстве галантерейных товаров. Недостатком полиэтилена считается низкая атмосферостойкость. Применяется он при производстве мыльниц, расчесок, футляров для зубных щеток.

Видео как делают пластмассу:

Полипропилен производят при полимеризации пропилена с катализатором. Внешне и по свойствам он похож на полиэтилен, однако отличается повышенной жесткостью, более высокой механической прочностью, термостойкостью и прозрачностью. Полипропилен применяется при производстве пуговиц, пряжек, расчесок, футляров. Поливинилхлорид получают в результате полимеризации винил-хлорида в суспензии или эмульсии. Данный жесткий пластик, отличается высокой химической стойкостью, однако низкой тепло- и термостойкостью. При производстве галантерейных товаров получают винил-пласт, который является жестким непластифицированным ПВХ, из него получают расчески и пуговицы. Пластикат является гибким эластичным материалом, используемый в виде пленок для изготовления чехлов, сумочек, кошельков. Акрилоппасты являются полимерами и пластмассами, которые получаются в результате полимеризации акриловой кислоты и ее производных. В производстве галантерейных товаров используется полиметилметакрилат или оргстекло, которое в результате полимеризации метилового эфира метакриловой кислоты.

Читайте также

moybiznes.org

Кто, где и когда изобрел пластмассу?

Пластмасса – это практичный материал который используется практически во всех сферах производства от производства карандашей, до компьютеров и самолетов. Пластик создан искусственным путем и состоит из нескольких связанных между собой цепочек-полимеров. В зависимости от количества, состояния цепочек будут зависеть качественные характеристики материала.

Пластмасса – это практичный материал который используется практически во всех сферах производства от производства карандашей, до компьютеров и самолетов. Пластик создан искусственным путем и состоит из нескольких связанных между собой цепочек-полимеров. В зависимости от количества, состояния цепочек будут зависеть качественные характеристики материала. Пластмасса: история создания

Современная потребность в пластике

Сегодня пластик активно используется буквально во всех сферах:- автопроме и промышленности;

- химической отрасли;

- сельском хозяйстве;

- сфере торговли и складском хозяйстве, пр.

И если современный мир не может представить себе жизни без пластика, то еще полтора столетия назад этого материала еще не существовало.

Как появился пластмасс

Родоначальником современного дешевого материала стал изобретатель-металлург Александр Паркс. А исторической родиной пластика является Бирмингем. Для изготовления первой цепочки полимеров использовал изыскатель обработанную азотную кислоту и целлюлозу, которые в сочетании давали нитроцеллюлозу. В состав также входил спирт с камфорой. Изыскания металлург проводил с 1855 году и только 7 лет спустя в Лондоне на Большой Международной Выставке миру был представлен прототип современного пластика.

Первое название вновь созданного материала – паркезин и сегодня оно практически никому не известно.

Материал получил признание у специалистов того времени, поэтому уже в 1866 году Парксом была создана первая фабрика по производству паркезина - Parkesine Company. Поскольку на старте у создателя не хватало средств для производства качественного товара, то уже в 1868 году фирма разорилась.

Правопреемником стала компания Даниэля Стилла, который производил паркезин с другим названием – ксилонит. Одновременно открылось производство целлулоид заводом Джона Весли Хайта. Именно этот предприниматель первым решил зарегистрировать товарный знак Celluloid. В конце 19 столетия целлулоид использовался для создания для изготовления самой разной продукции – от упаковки до бильярдных шаров. Немного позже материал был немного усовершенствован, после чего в 1899 году появился полиэтилен, однако признание пришло только в 1933 году.

На первых порах полиэтилен использовался только для создания телефонного кабеля, то в середине 20 века он применяется уже для создания пакетов.

Время начала широкого применения пластика

Активно использоваться пластмассы начали в середине 20 столетия. В то время группы ученых со всего мира старались усовершенствовать материал. Поливинилхлорид был пущен в массовое производство для изготовления бижутерии и лаков, электроприборов и техники, упаковочных материалов, предметов обихода, бытовых мелочей (ножниц), канцелярии, медицине (шприцы) и пр. используется материал и для производства твердого и жидкого видов силикона. Разработки и изыскания ведутся и сегодня. Ученые стараются сделать материал не только гибким, но и прочным, надежным, термостойким, долговечным.

Интересные факты о пластмассе:

Интересные факты о пластмассе:

1. Должно пройти около 450 лет, прежде чем пластик начнет разлагаться. После этого, пройдет еще 50-80 лет, пока он полностью не разложится. При нынешних темпах производства этого материала наша планета полностью покроется пластиком, прежде чем начнется процесс его разложения

2. В некоторых странах полностью запрещено использование пластиковых бутылок. Среди них Австралия, Китай, Австрия, Бангладеш, Ирландия и несколько других стран

3. Среднестатистический американец потреблял 60 литров бутилированной воды в 1976 году. Уже в 2006 эта цифра выросла до 120 литров и продолжает стремительно расти

4. 40 % общих пластиковых отходов составляют пластиковые бутылки

5. Еще один интересный факт заключается в том, что 90% той цены, которую Вы платите за воду — составляет стоимость пластика, в то время как сама вода стоит около 10%

6. Один житель любой из высокоразвитых стран покупает в среднем от 150 бутылок воды в год, при этом не обращая внимание на альтернативу

7. 24 миллиона галлонов нефти необходимо для производства миллиарда пластиковых бутылок

8. Всего 25 переработанных бутылок достаточно, чтобы произвести пиджак для взрослого человека

9. Европейцы также не заинтересованы в переработке пластика. В настоящий момент в Европе перерабатывается только 2.5 процента от общей массы

10. Одним из главных загрязнителей океана является рыболовецкая промышленность. выбрасывающая огромное количество пластикового мусора. Около 150 тонн ежегодно попадает в воду, включая упаковки, рыболовецкие сети, и другой мусор

11. Этот мусор вызывает гибель многих морских обитателей, которые принимают мусор за пищу. Количество погибающих животных исчисляется миллионами. Выброс мусора также приводит к образованию Большого Тихоокеанского мусорного острова, куда течения приносят весь выбрасываемый пластик

12. Свыше 13 миллиардов пластиковых бутылок производится в мире ежегодно

13. Хорошим знаком является то, что за последние несколько лет переработка пластика в США возросла как минимум втрое, уже более 1600 предприятий задействовано в переработке

14. Тем не менее, процент переработанного пластика в США составляет только 27%, что все же является самым высоким показателем в мире

15. Переработка всего одной пластиковой бутылки может сгенерировать достаточное количество энергии для того, чтобы лампочка в 60 В светилась на протяжение 6 часов

16. Рециркуляция пластмассы может сэкономить до 2/3 необходимой энергии для того, чтобы производить пластмассу из сырья

17. 4 из 5 бутылок в США сделаны из пластика. В других странах мира этот показатель гораздо выше

18. Исследования показывают, что около 90% потребителей повторно используют полиэтиленовые пакеты, в качестве мешков для мусора или для каких-либо других целей

19. Хранение и отгрузка воды в пластиковых бутылках является наименее энергосберегающим методом, но тем не менее самым популярным 10.08.2018 www.qhhq.ru

Виды пластмасс и их состав

Строительные машины и оборудование, справочник

Категория:

Автомобильные эксплуатационные материалы

Виды пластмасс и их состав

Виды пластмасс и их составПластмассы, как п синтетические каучуки и волокна, относятся к высокомолекулярным синтетическим материалам (полимерам).

Пластмассами называют такие материалы, которые содержат в качестве основного компонента (связующего) полимер. На определенной стадии их получения они обладают пластичностью, т. е. способностью под влиянием тепла и давления принимать требуемую форму.

В наиболее полном виде пластмассы состоят пз полимера (связующего), наполнителя, пластификатора, красителя, смазки и стабилизатора.

В отдельных случаях они состоят только из одного полимера, а в большинстве других — из полимера и некоторых перечисленных компонентов.

Полимер является основой любой пластмассы, он связывает компоненты пластмассы в монолитное целое, придает ей главные свойства. Полимерами называют высокомолекулярные вещества, состоящие из огромных молекул (макромолекул), образовавшихся из многократно повторяющихся звеньев (цепей) мономера. Молекулярная масса полимеров составляет от нескольких тысяч до нескольких миллионов единиц.

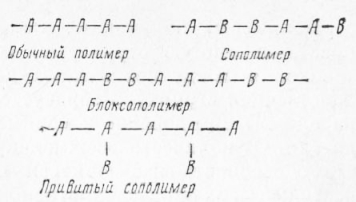

Если макромолекулы высокомолекулярных соединений состоят из нескольких видов повторяющихся звеньевг то их называют сополимерами.

Полимер, у которого макромолекулы состоят из разнородных относительно крупных звеньев (осколков макромолекул), называется блок-сополимером.

Значительный интерес представляют так называемые привитые сополимеры, к макромолекулам которых «прививаются» боковые отростки молекул другого вещества. Благодаря этому можно получать материалы с новыми, заранее заданными свойствами.

Схемы строения указанных разновидностей полимеров показаны па рис. 1.

В зависимости от химического состава полимеры делятся на органические, элементоорганические и неорганические ив зависимости от происхождения или способа получения — на природные, искусственные и синтетические.

В настоящее время при производстве пластмасс наиболее часто используются синтетические полимеры (смолы) и значительно реже искусственные (эфиры, целлюлозы) и природные полимеры (каучук, асфальты и канифоль).

Все синтетические полимеры получают реакцией полимеризации или поликонденсации. Исходные для этого низкомолекулярные вещества, называемые мономерами, обычно содержат в молекулах реакционно способные двойные или тройные связи или являются циклическими структурами, способными к разрыву своих химических связей.

При создании определенных условий (температура, давление, катализатор) у них разрывается часть связей и происходит соединение в длинные цепочки полимера.

При полимеризации определенное количество молекул мономера соединяется в одну молекулу полимера без выделения каких-либо побочных продуктов.

В реакции может участвовать не один, а несколько мономеров. Такой процесс называется сополимеризацией.

Рис. 1. Схемы строения полимеров: А и В — различные звенья макромолекул

Полимеры, полученные поликонденсацией, имеют в основном пространственную структуру, где, помимо межмолекулярных сил сцепления между молекулами, действуют химические связи. Пространственная структура образуется под действием тепла, катализатора или же при добавке к полимеру специального вещества — отвердителя. От количества межмолекулярных связей у полимера зависит его способность растворяться и размягчаться при нагреве. При достижении их определенного количества полимер теряет способность растворяться и размягчаться (плавиться). Таким образом, физико-химические свойства полимерных материалов зависят не только от химической природы полимера, но и от характера сочетания молекул друг с другом в те или иные структуры.

Высокая прочность полимеров объясняется резким возрастанием сил межмолекулярного притяжения, так как у них большие молекулы взаимодействуют между собой огромным числом звеньев п отделить друг от друга такие молекулы очень трудно.

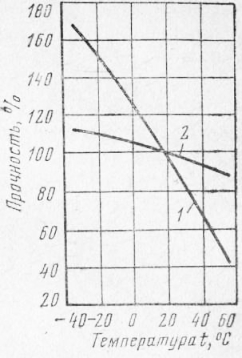

В зависимости от поведения при повышенных температурах все синтетические полимеры делятся на термореактивные и термопластичные. В связи с этим и пластмассы также делятся на термореактивные (неплавкие и нерастворимые) и термопластичные. В некоторые пластмассы входят одновременно термо-реактнвные и термопластичные смолы, термореактивные смолы и каучук.

Термореактивные пластмассы (реактопласты) при повторном нагревании вследствие протекания необратимых химических реакций превращаются в твердые труднорастворимые и не-размягчающиеся (неплавкие) вещества. Поэтому формование деталей из термореактивных пластмасс должно опережать процесс образования самой пластмассы, так как в противном случае оно будет затруднено или невозможно. Термореактивные пластмассы получают поликонденсацией низкомолекулярных веществ при повышенной температуре.

В отвержденном состоянии большинство термореактивных смол по сравнению с термопластичными меньше изменяет физические и механические свойства при нагреве, обладает малой хладо-текучестью, т. е. медленно деформируется в процессе эксплуатации под влиянием постоянно действующей нагрузки. В то же время у них, как правило, более низкая вязкость.

Термопластичные пластмассы (термопласты) при повторном нагревании размягчаются и поддаются формованию, а при охлаждении снова застывают, сохраняя прежние свойства, поэтому их можно многократно перерабатывать. Термопластичные пластмассы получают полимеризацией ннзкомолекулярных органических веществ. Чаще всего для производства термопластичных пластмасс используются следующие термопластичные смолы: поли-метилметакрилат, полистирол, поливи-иилхлорид, полиэтилен, политетрафторэтилен, полиамиды, полиуретаны. Все они имеют линейную, а не пространственную структуру молекул.

Большинство термопластичных смол обладает высокой ударной вязкостью, водостойкостью и хорошими диэлектрическими свойствами и в то же время низкой теплостойкостью и значительной хладотекучестыо. Многие из термопластичных пластмасс могут быть использованы при температуре не выше 60—80 °С. Для некоторых из этих пластмасс она может доходить до 150—160 и даже 250 °С (например, для фторопласта).

Термопластичные пластмассы (особенно фторопласты) подвержены значительному изменению линейных размеров и объема с изменением температуры.

Детали, изготовленные из термопластичных масс, поддаются сварке.

Пластификаторы вводят в состав для понижения хрупкости, придания пластическим массам мягкости, текучести, пластичности, для повышения гибкости и растяжимости. Они повышают стойкость пластических масс к теплу и холоду.

Пластификаторы с течением времени могут выделяться из материала и испаряться, вследствие чего увеличиваются жесткость и хрупкость деталей.

Пластификаторы — это своеобразные растворители замедленного действия. Сравнительно небольшие молекулы пластификатора, проникая между-цепочками полимера, разобщают их, силы взаимодействия между атомами соседних цепочек ослабевают, и цепочки получают достаточно большую свободу перемещения. Это и приводит к приданию полимеру новых свойств. Так, например, он может быть превращён из твердого материала в мягкий и эластичный.

В качестве пластификаторов применяют различные низкомолекулярные высококипящие малолетучие жидкости (сложные эфиры фталевой, фосфорной, себациновой и других кислот) и твердые низкомолекулярные каучукоподобные или воскоподобные смолы. Лучший пластификатор обладает меньшей летучестью.

Наполнители служат для частичной замены связующих, снижения стоимости пластических масс и придания им определенных свойств. Так, наполнители могут повышать прочность, теплостойкость, диэлектрические свойства или электропроводность, теплопроводность, уменьшать хрупкость и усадку. Иногда наполнитель, Улучшая один показатель, ухудшает другие. Наполнители разделяются на органические (древесная мука, измельченная сульфитная и натронная целлюлоза, ткань, бумага и др.) и минеральные (као-лип, тальк, мел, металлические порошки, кварцевая мука, цемент, асбест, асбестовое волокно, слюда, стеклянные нити и ткани и др.).

Рис. 2. Зависимость прочности пластмассы от температуры: 1 — термопласты; 2 — реактопласты

По структуре органические п минеральные наполнители делятся на порошкообразные, волокнистые и листовые. В зависимости от этого и пластмассы подразделяются на порошкообразные (пресс-порошки и литьевые массы), волокнистые и слоистые. Некоторые пластмассы (органическое стекло, винипласт, целлулоид и др.) изготовляются без наполнителей.

У пенопластов, кроме смол, вторым основным компонентом может быть газообразователь, т. е. добавка, разрушающаяся при размягчении смолы п образующая газообразные вещества (чаще всего азот).

Красители вводятся для придания пластической массе определенной окраски. Они представляют собой минеральные пигменты в тонкоизмельченном виде или органические красители. Красители могут также увеличивать долговечность пластмасс, повышать химическую и термическую стойкость и другие качества.

Смазки, или смазывающие вещества, вводятся в пластмассы для лучшей пластификации и предотвращения прилипания изделий к пресс-формам. Наиболее часто используют для этого парафин, стеарин.

Стабилизаторы (ингибиторы) способствуют сохранению первоначальных свойств пластмасс.

Отдельные виды пластмасс содержат отвердители (гексаметилендиамин, малеиновый ангидрид и др.), под действием которых жидкий состав превращается в твердую пластмассу катализаторы для ускорения процесса отверждения.

Читать далее: Основные свойства пластмасс

Категория: - Автомобильные эксплуатационные материалы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)