|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

С какой периодичностью должны проводиться гидравлические испытания котлов? Периодичность гидравлических испытаний котлов

Гидравлическое испытание котлов и трубопроводов

Категория: Монтаж котлов

Гидравлическое испытание котлов и трубопроводов

В соответствии с правилами Госпроматомнадзора СССР котлы, пароперегреватели и водяные экономайзеры, работающие под избыточным давлением более 0,07 МПа, а также водогрейные котлы с температурой подогрева воды выше 115 °С регистрируют в органах Госпроматомнадзора СССР и подвергают техническому освидетельствованию.

Техническое освидетельствование состоит из внутреннего осмотра и гидравлического испытания агрегатов. Пароперегреватели и экономайзеры, составляющие с котлом один агрегат, освидетельствуют одновременно с ним.

Котел осматривают внутри, проверяя, нет ли трещин, разрывов, коррозии металла, нарушения вальцовочных и сварных соединений и других возможных дефектов.

Гидравлическое испытание выполняют, чтобы проверить прочность элементов котла, работающих под давлением, и плотность их соединений. Гидравлическому испытанию подвергают барабаны и камеры паровых котлов, экранные и конвективные трубные системы, пароперегреватели и водяные экономайзеры. Гидравлические испытания отдельных элементов и блоков, проведенные на укрупнительной монтажной площадке, не освобождают от гидравлического испытания смонтированного оборудования.

До начала гидравлического испытания закрывают все лючки и лазы котла, на которых установлены постоянные прокладки, запорную арматуру, отключающую котельный агрегат от других устройств и трубопроводов, а между котлами и предохранительными клапанами устанавливают заглушки. Для испытания котел заполняют водой температурой не выше 60 и не ниже 5 °С при температуре окружающего воздуха не ниже 5 °С. Воздух при заполнении котла водой удаляют через предохранительный клапан или специальный воздушный кран.

Для заполнения котла водой и создания пробного давления, которое повышают постепенно и плавно, применяют насос с электроприводом или ручной гидропресс. Пробное давление выдерживают в течение 5 мин, после чего его постепенно снижают до рабочего. В случае падения давления выясняют место пропуска воды. При незначительном снижении давления из-за неплотности арматуры гидравлическое испытание можно продолжать, при этом пробное давление поддеркивают подкачкой воды, но не более 5 мин. Давление воды в котле измеряют двумя проверенными манометрами, один из которых должен быть контрольным.

Котельный агрегат осматривают при рабочем давлении, обстукивая сварные швы легкими ударами молотка массой не более 1,5 кг. Особое внимание обращают на плотность сварных швов, вальцовочных и фланцевых соединений. Если при испытании котла внутри его слышны удары, шум, стук или происходит резкое падение давления, гидравлическое испытание прекращают для выявления повреждений.

Котел считается выдержавшим гидравлическое испытание, если в нем не образовались разрывы, течь или деформации. Если в сварных швах или стенках труб появятся капельки воды или они запотеют, то котел считают не выдержавшим испытание. Котлы, выдержавшие гидравлическое испытание, можно обмуровывать и выполнять на них теплоизоляционные работы.

Разрешение на эксплуатацию котла, пароперегревателя и экономайзера выдается на основании результатов технического освидетельствования.

Техническое освидетельствование трубопроводов, заключается в проверке монтажной документации, в наружном осмотре и гидравлическом испытании смонтированных трубопроводов. Техническое освидетельствование смонтированных трубопроводов выполняет инженер-контролер Госпроматомнадзора СССР, трубопроводов, не подлежащих регистрации в органах Госпроматомнадзора СССР, — руководство монтажного участка при участии представителя технадзора заказчика.

Наружный осмотр и гидравлическое испытание трубопроводов из бесшовных труб разрешается выполнять, если на них уже наложена изоляция и сварные стыки и фланцевые соединения доступны для осмотра. Трубопроводы, изготовленные из сварных труб, подвергают гидравлическому испытанию, до того как на них наложат тепловую и антикоррозионную изоляцию. Сварные стыки подвергают термической обработке до гидравлического испытания.

Гидравлическое испытание смонтированных трубопроводов производят, чтобы проверить прочность и плотность их соединения. Перед испытанием трубопроводов большого диаметра проверяют, выдержат ли опоры и подвески дополнительную нагрузку от веса воды, которая при больших диаметрах труб будет значительной. Кроме того, обращают внимание на защиту от дополнительных изгибающих усилий хрупких линзовых компенсаторов и чугунной арматуры.

Для питательных трубопроводов за рабочее давление принимают напор, развиваемый питательными насосами при закрытых задвижках.

При подготовке трубопровода к гидравлическому испытанию проверяют: закончены ли сварочные работы и термическая обработка сварных стыков; поставлены ли прокладки во фланцевых соединениях и произведена ли их обтяжка. Затем собирают схему испытываемого трубопровода и, проверив исправность гидропресса, соединяют его с источником водоснабжения, а напорный патрубок подключают к испытываемому трубопроводу. В нижней точке испытываемого участка должен быть спускной вентиль Для опорожнения трубопровода после испытания, а в верхней точке — воздушный кран для удаления воздуха во время заполнения водой. На нагнетательном трубопроводе устанавливают исправный запломбированный манометр, срок проверки которого не истек. При испытании трубопроводов и сосудов применяют проверенные пружинные манометры с классом точности не ниже 1,5 и диаметром корпуса не менее 150 мм.

Сборка схемы для испытания заключается в том, что испытываемый трубопровод отключают от действующих или несмонтированных трубопроводов и оборудования и открывают все запорные органы на испытываемом участке, кроме вентилей на дренажных и сливных линиях, которые должны быть закрыты. Если на трубопроводе имеются предохранительные клапаны, между ними и трубопроводом устанавливают заглушки.

Для гидравлического испытания трубопроводов используют гидравлические насосы с электроприводом и ручные гидропрессы.

Трубопровод медленно заполняют сырой водой температурой не ниже температуры окружающего воздуха, так как это предотвратит его отпотевание. При этом воздушники полностью открывают. После удаления воздуха воздушник закрывают и плавно повышают давление до пробного, выдерживая его в течение 5 мин, затем снижают давление до рабочего. Далее при рабочем давлении осматривают сварные и фланцевые соединения. При осмотре сварные стыки обстукивают молотком и убеждаются в отсутствии течи, трещин, свищей и других дефектов. В случае обнаружения дефектных мест их отмечают мелом, чтобы после снятия давления их можно было легко обнаружить. Дефектные места в сварных швах удаляют и вновь заваривают. Исправлять дефекты до снятия давления до нуля не допускается.

Фланцевые соединения и сальниковые уплотнения, в которых была обнаружена течь, разбирают, выявляют причину течи и устраняют ее. После устранения дефектов гидравлическое испытание повторяют.

Результаты гидравлического испытания считают удовлетворительными, если не произошло падения давления (убеждаются по манометру) и если в сварных швах, трубах, арматуре и фасонных частях не обнаружено течи или отпотевания. Гидравлическое испытание нельзя выполнять при отрицательной температуре окружающего воздуха, так как при этом может разморозиться и разорваться арматура, особенно чугунная, и мелкие трубы. По этой же причине из трубопроводов в зимнее время в неотапливаемых помещениях по окончании гидравлического испытания немедленно и тщательно сливают воду. Участки, не имеющие свободного слива (змеевики, вогнутые участки), продувают сжатым воздухом Для спуска воды рядом с чугунной арматурой разбирают фланцевые соединения. При спуске воды воздушники открывают.

Результаты освидетельствования трубопроводов и разрешение на их пуск в работу записывают в паспорте.

Монтаж котлов - Гидравлическое испытание котлов и трубопроводовgardenweb.ru

3. Гидравлическое испытание котлов.

Для проверки прочности конструкции, качества ее изготовления все элементы котла, а затем и котла в сборе подвергаются гидравлическим испытаниям пробным давлением рпр. Гидравлические испытания проводят по окончании всех сварочных работ, когда изоляция и защитные покрытия еще отсутствуют. Прочность и плотность сварных и вальцовочных соединений элементов проверяют пробным давлением рпр = 1.5рр, но не менее рр + 0.1 МПа (рр – рабочее давление в котле).

Размеры элементов, испытываемых пробным давлением рр + 0.1 МПа, а также элементов, испытываемых пробным давлением более высоким, чем указано выше, должны подвергаться проверочному расчету на это давление. При этом напряжения не должны превышать 0.9 предела текучести материала σts, МПа.

После окончательной сборки и установки арматуры котел подвергается окончательному гидравлическому испытанию давлением рпр = 1.25рр, но не менее рр + 0.1 МПа.

При гидравлических испытаниях котел заполняют водой и доводят рабочее давление воды до пробного давления рпр специальным насосом. Результаты испытаний определяют визуальным осмотром котла. А также по скорости падения давления.

Котел признается выдержавшим испытания, если давление в нем не падает и при осмотре не обнаруживаются течи, местные выпучины, видимые изменения формы и остаточные деформации. Отпотевание и появление мелких капелек воды у вальцовочных соединений течью не cчитается. Однако появление росы и слезинок у сварных швов не допускается.

Паровые котлы после установки на судно должны быть подвергнуты паровой пробе при рабочем давлении, которая заключается в том, что котел приводится в эксплуатационное состояние и проверяется в действии при рабочем давлении.

Газовые полости утилизационных котлов испытывают воздухом давлением 10кПа. Газоходы вспомогательных и комбинированных ПК испытаниям не подвергаются.

4. Наружный осмотр котлов под паром.

Наружный осмотр котлов в комплекте с аппаратурой, оборудованием, обслуживающими механизмами и теплообменными аппаратами, системами и трубопроводами производится под паром при рабочем давлении и по возможности совмещается с проверкой в действии судовых механизмов.

При осмотре необходимо убедиться в исправном состоянии всех водоуказательных приборов (водомерных стекол, пробных кранов, дистанционных указателей уровня воды и т.п.), а также в исправном действии верхнего и нижнего продувания котла.

Должно быть проверено состояние аппаратуры, исправность действия приводов, отсутствие пропусков пара, воды и топлива в сальниках, фланцах и других соединениях.

Предохранительные клапаны должны быть проверены в действии на срабатывание. Клапаны должны быть отрегулированы на следующие давления:

Роткр ≤ 1.05 Рраб для Рраб ≤ 10 кгс/см2;

Роткр ≤ 1.03 Рраб для Рраб > 10 кгс/см2;

Максимально допустимое давление при действии предохранительного клапана Рmax ≤ 1.1 Рраб.

Предохранительные клапаны пароперегревателей должны быть отрегулированы на срабатывание с некоторым опережением котельных клапанов.

Должны быть проверены в действии ручные приводы подрыва предохранительных клапанов.

При положительных результатах наружного осмотра и проверки в действии один из котельных предохранительных клапанов должен быть опломбирован инспектором.

Если проверка предохранительных клапанов на утилизационных котлах на стоянке не представляется возможной вследствие необходимости длительной работы главного двигателя или невозможности подачи пара от вспомогательного котла, работающего на топливе, то проверка регулировки и опломбирование предохранительных клапанов могут быть произведены судовладельцем в рейсе с оформлением соответствующего акта.

При освидетельствовании должно быть проверено действие систем автоматического регулирования котельной установки.

При этом следует убедиться, что сигнализация, защита и блокирующие устройства работают безотказно и срабатывают своевременно, в частности при понижении уровня воды в котле ниже допустимого, при прекращении подачи воздуха в топку, при погашении факела в топке и в других случаях, предусмотренных системой автоматики.

Следует также проверить работу котельной установки при переходе с автоматического на ручное управление и наоборот.

Если при наружном осмотре будут обнаружены дефекты, причина проявления которых не может быть установлена данным осмотром, то инспектор может потребовать проведения внутреннего освидетельствования или гидравлического испытания.

studfiles.net

виды, техническое освидетельствование и диагностика оборудования

Для нормального функционирования и эффективного использования котлов и агрегатов, которые нагревают воду, обязательно должны проводиться режимно-наладочные испытания водогрейных котлов. Суть таких испытаний заключается в том, чтобы выбрать наиболее оптимальные режимы работы оборудования, которое задействовано в системе отопления. Содержание

Режимно-наладочные испытания водогрейных котлов

Испытания должны проводиться после установки всего оборудования, окончания работ по установке пусконаладочных механизмов, а также после соответственного обучения рабочих правильной и безопасной эксплуатации механизмов и агрегатов данной системы.

Испытания должны проводиться после установки всего оборудования, окончания работ по установке пусконаладочных механизмов, а также после соответственного обучения рабочих правильной и безопасной эксплуатации механизмов и агрегатов данной системы.

Режимно-наладочные работы следует проводить после монтажа или ремонта котла. В исключительных случаях такие работы могут проводиться также в период эксплуатации.

Режимно-наладочные испытания водогрейных котлов проводятся для выбора наилучших режимов работ, для составления режимной карты и для составления рекомендации по повышению КПД оборудования.

В процессе наладки агрегатов проверяется расход топлива, скорость расхода, давление, температура сжигания топлива и некоторые другие параметры физического процесса сжигания топлива.

Водогрейные котлы устанавливают для отопления помещений. Их главное преимущество в том, что они могут быть установлены там, где центральное отопление отсутствует.

Водогрейные котлы устанавливают для отопления помещений. Их главное преимущество в том, что они могут быть установлены там, где центральное отопление отсутствует.

О котлах на дровах, читайте здесь.

После проведения необходимых работ проводятся расчеты для определения минимальных и максимальных показателей экономичности работы котельной.

Основными целями таких мероприятий являются: ознакомление с данными техпаспорта и работой агрегата, составление метода испытания, составление последовательной программы, проведение пробных и подготовительных работ, проведение основных работ, расчет результатов и составление отчета и режимных карт.

Режимно-наладочные мероприятия следует проводить: для котлов на жидком и твердом топливе – 1 раз в 5 лет; для котлов на газе – 1 раз в 3 года.

Режимные испытания

Режимные испытания водогрейных агрегатов проводят для установки способа энергосбережения, который не требует больших денежных расходов.

Режимные испытания водогрейных агрегатов проводят для установки способа энергосбережения, который не требует больших денежных расходов.

Данные мероприятия еще называют эколого-теплотехническими. Во время наладки выявляются недостатки в работе всей водонагревательной системы.

После получения всех необходимых данных разрабатывается комплексная система по повышению экономичности работы устройств.

Необходимость проведения режимной наладки котлов:

- выявление и устранение дефектов всего оборудования;

- снижение до минимума выброса в атмосферу токсичных газов;

- увеличение КПД отопительного устройства;

- увеличение срока службы механизмов и агрегатов системы;

- проверка эксплуатационных характеристик всей водогрейной установки, заявленных в документации завода-изготовителя и техническом паспорте оборудования.

Режимные испытания котлов на твердом топливе проводятся 1 раз в 5 лет, а на газе — 1 раз в 3 года.

Преимущества и польза от отопительного водогрейного котла не вызывают сомнений, но как и любые технические средства, котлы периодически нуждаются в обслуживании.

Преимущества и польза от отопительного водогрейного котла не вызывают сомнений, но как и любые технические средства, котлы периодически нуждаются в обслуживании.

Как правильно рассчитывать мощность газового котла, читайте здесь.

Техническое освидетельствование водогрейных устройств

Техническое освидетельствование (ТО) водогрейных котлов и водогрейного оборудования проводятся с целью проверки на работоспособность всех механизмов и для избежания аварий из-за технических причин.

Техническое освидетельствование (ТО) водогрейных котлов и водогрейного оборудования проводятся с целью проверки на работоспособность всех механизмов и для избежания аварий из-за технических причин.

ТО может проводится двумя способами – визуальным и гидравлическим. При визуальном — проводиться внутренний и наружный осмотр. При гидравлическом – котел должен находиться под пробным давлением несколько минут.

Гидравлическое испытание необходимо проводить лишь после того, как были проведены внутреннее и наружное.

Технические освидетельствования проводят: первичное — первый раз до запуска котла в эксплуатацию; периодическое – один раз в восемь лет для контроля, и внеочередное – при истечении срока эксплуатации, при авариях или взрывах, после стихийных бедствий. Такие мероприятия проводятся только организацией, имеющей лицензию от Гостехнадзора, специалистов и специальное оборудование.

Целью испытаний водогрейных котлов является определение фактических эксплуатационных, теплотехнических и экологических показателей.

Целью испытаний водогрейных котлов является определение фактических эксплуатационных, теплотехнических и экологических показателей.

Схему водогрейной котельной смотрите тут.

Для качественного обследования водонагревательных установок следует проводить работы в такой последовательности:

- проверка технической документации и составление плана действий по ТО;

- проведение наружного осмотра и измерение всех необходимых параметров;

- выставление оценки технического состояния всего оборудования.

Техническое состояние котла проверяется 1 раз в 5 лет, а гидравлические испытания и измерение геометрических размеров агрегата проводятся 1 раз в 10 лет.

Техническое диагностирование водогрейных котлов

Техническая диагностика водогрейных устройств проводиться с целью безопасной эксплуатации механизмов. В случае дефекта, аварии или окончания срока эксплуатации – для определения лимитного срока эксплуатации.

Техническая диагностика водогрейных устройств проводиться с целью безопасной эксплуатации механизмов. В случае дефекта, аварии или окончания срока эксплуатации – для определения лимитного срока эксплуатации.

Такую процедуру могут проводить лишь те государственные и частные организации, которые имеют разрешение от Гостехнадзора и при наличии специалистов и оборудования для проведения диагностирования.

Порядок действия для проведения диагностирования отопительных устройств:

- Выведение водогрейного устройства из работы, охлаждение и отсоединение от других агрегатов.

- Очистка от сажи внутри и снаружи тех поверхностей, на которых должны проводить диагностирование.

- При необходимости, удаляются изоляция и обмуровка стен и внутреннее устройство котла для обеспечения проведения технической диагностики.

Водогрейные котлы-утилизаторы предназначены для приготовления горячей воды промышленного и хозяйственного назначения с максимальной расчетной температурой до 115°С.

Водогрейные котлы-утилизаторы предназначены для приготовления горячей воды промышленного и хозяйственного назначения с максимальной расчетной температурой до 115°С.

О том, какие бывают электрические водогрейные котлы читайте здесь.

Применяемые устройства для диагностики должны быть укомплектованы элементами неразрушающего контроля, которые безошибочно могут установить наличие дефекта, его нахождение и размер.

Для измерения таких параметров, как прогиб труб, диаметр, прогибы и отдулины барабанов, должны использоваться специальные инструменты, которые определяют все размеры с точностью до мм. Для измерения толщины стенок необходимо использовать линейные приборы, которые имеют погрешность не более чем 0,1 мм.

Техническая диагностика металла и сварных швов должна проводиться инструментами, которые прошли государственную проверку и соответствуют принятым стандартам.

Диагностирование необходимо проводить 1 раз в 4 года.

Техническое освидетельствование, диагностирование и режимно-наладочные испытания водогрейных котлов и водогрейного оборудования – залог безопасного функционирования агрегатов, продление срока эксплуатации, забота о здоровье человека и избежание загрязнения окружающей среды токсичными газами и пылью.

kotlotech.ru

Испытания паровых котлов. Гидравлические испытания парового котла после ремонта

Гидравлические испытания котлов проводятся после завершения всех сварочных работ и до установки изоляции и нанесения защитных покрытий. При испытаниях на прочность и плотность краны и клапаны (пружинные) стопорят или заглушают. Котел заполняют водой при температуре не ниже плюс 70С. И не выше 40-500 С. Температура в котельном отделении должна быть не ниже + 50С. Давление создается ручным насосом с проверкой по контрольному манометру. Время подъема давления 10-15 минут. Осмотрпроизводят при рабочем давлении (10 мин), при пробном (5мин) и вновь при рабочем давлении. Если при осмотре не обнаружено течи, разрывов сварных швов, остаточных деформаций и других дефектов, то котел признается исправным. Результаты испытаний заносятся в шнуровую книгу котла.Величина пробного давления Рпр для котлов устанавливается для двух случаев: — при изготовлении или ремонте; — в собранном виде вместе с арматурой. Величины пробных давлений зависит от типа котлов и условий его работы. Для котлов, пароперегревателей, экономайзеров и их элементов, ра-ботающих при температурах до 3500С, пробное давление равно 1,5 величины рабочего давления Рр, но не менее (Рр +0,1) МПа. А в собранном виде с арматурой – 1,25Рр, но не менее (Рр +0,1) МПа.Для пароперегревателей и их элементов, работающих при температурах выше 3500С, пробное давление рассчитывается по формуле:

где — предел текучести материала при температуре 3500С, МПа.— предел текучести материала при рабочей температуре, МПа.Арматура котлов испытывается на двойное рабочее давление, при ис-пытаниях на герметизацию закрытия – при давлении 1,25Рр. Питательные клапаны котлов испытываются на давление 2,5Рр. А газовые полости утилизационных котлов – воздухом под давлением 0,01МПа.После гидравлических испытаний производится паровая проба котла при рабочем давлении. Предохранительные клапаны должны регулироваться на следующие давления открытия (в МПа):

При паровых испытаниях давление поднимается ступенями и с остановками, во время которых производятся промежуточные осмотры. При рабочем давлении котел проверяется не менее 30 минут.Швартовые испытания котла проводятся после паровой пробы. Их целью является регулировка и проверка в действии на работающем котле всех систем, устройств и средств автоматики. При швартовых испытаниях оценивается надежность работы котельной установки и определяются рабочие параметры, а также контролируется температурное расширение котла на опорах.Заключительным этапом являются ходовые испытания. При этом опре-деляются надежность и безопасность работы всей котельной установки на определенных режимах и проводятся комплексные теплотехнические испытания.При ремонте котлов полная программа испытаний определяется Реги-стром. Объем программы зависит от категории проводимого ремонта.

morez.ru

Гидравлические испытания котлов проверяют их прочность

Имея дело с любым тепловым оборудованием, не зависимо от вида топлива и конструкции, хочется иметь гарантию его надежности, прочности и качества.

Гидравлические испытания котлов, как раз, и проводят для проверки всей конструкции на прочность. Испытывают все элементы тепловой системы по отдельности. Затем, в собранном виде, проводят гидравлические испытания котлов в целом.

Испытание проводится по завершению сварочных работ, когда отсутствуют еще защитные покрытия, а также, изоляция. Плотность и прочность вальцовочных и сварных соединений испытывают пробным давлением равным 1,5 рабочим давлениям в котле. Напряжения не должны при этом превышать текучести материала в 0,9 предела.

После полной сборки и установки всей необходимой арматуры, котел подвергают уже окончательному испытанию при давлении в 1,25 от рабочего. Котельная установка заполняется водой. Рабочее давление воды доводится специальным насосом до пробного. Результат испытания определяется визуальным осмотром котельной установки и по скорости уменьшения давления.

Котел признают выдержавшим испытание, в случае отсутствия падения давления и если при визуальном осмотре не обнаруживаются выпучины, течи, изменения формы или остаточные деформации. Появление мелких капель росы в метах вальцовочных соединений и отпотевание не являются течью. Появление росы у сварных швов недопустимо и считается течью.

Подобные испытания проводят для всех видов котлов, независимо от модели или используемого топлива. Цель проведения гидравлических испытаний – проверка надежности теплового оборудования в аварийной ситуации. Котлы не прошедшие гидравлическую проверку должны отбраковываться.

Проверке подвергаются и паровые котлы. Проверка проводится при рабочем давлении при приведении котла в эксплуатационное состояние. Воздухом с давлением 10 кПа проводят испытания газовых полостей утилизационного котла. Газоходы комбинированных и вспомогательных паровых котлов не подвергают гидравлическим испытаниям.

www.remontdoma-vl.ru

Котлы гидравлическое испытание - Энциклопедия по машиностроению XXL

Давление, которому подвергается котел при испытании, следует контролировать двумя манометрами, из которых один должен быть контрольным. Одновременно с котлом гидравлическому испытанию подвергается вся его арматура. [c.83]Общие сведения о техническом надзоре за паровыми котлами наружный и внутренний осмотр котла гидравлическое испытание. [c.607]

Прочность и плотность всех элементов котла, работающих под давлением, проверяют после ремонта котла гидравлическим испытанием на рабочее давление. [c.169]

Гидравлическое испытание котла. Гидравлическое испытание производят с целью выявления прочности элементов котла, работающих под давлением, и плотности их соединений. [c.192]Цель гидравлического (пневматического) испытания -проверка прочности и герметичности сварных соединений и всех элементов котлов, пароподогревателей, сосудов, работающих под давлением, а также продуктопроводов пара и горячей воды. Гидравлическому испытанию подлежат [c.229]

При гидравлических испытаниях при разрешенном рабочем давлении более 0,5 МПа давление испытания должно составлять 1,25 рабочего, при разрешенном давлении более 0,5 МПа — 1,5 рабочего. Обычно гидравлические испытания проводятся при положительной температуре не ниже 15 °С при удалении из сосуда либо котла воздуха. Время подъема давления должно быть не менее 10 минут и подниматься плавно Время выдержки при этом — не менее 20 минут. После этого давление снижают до рабочего и осматривают сварные швы. Иногда в жидкость добавляют люминофор и осмотр поверхности проводят в ультрафиолетовом свете. Саму поверхность покрывают индикаторными веществами для лучшей выявляемости течи (крахмал и т.п.). [c.62]

Каждый котельный агрегат подвергается техническому освидетельствованию инспектором Госгортехнадзора. Наружный осмотр производится не реже одного раза в год, внутренний — не реже одного раза в три года, гидравлическое испытание на давление (рабочее плюс 3 бар) — не реже одного раза в шесть лет. Внеочередное освидетельствование производится после выполнения крупного ремонта элементов котла, работающих под давлением. [c.257]

В газовых, газомазутных и пылегазовых горелках сварные швы газовых элементов, помимо технического осмотра и измерения, подвергают гидравлическому испытанию на прочность избыточным давлением 1 МПа и на плотность (герметичность)—керосином по ГОСТ 3285-77. Газовые элементы горелок подвергают также испытанию на герметичность при монтаже совместно с газопроводом в пределах котла в соответствии с требованиями Правил безопасности в газовом хозяйстве>. [c.114]

Интенсивной кислородной коррозии подвергаются элементы заводских и монтаж-ных блоков после их гидравлического испытания на котлостроительных заводах и монтажных площадках, а также в сборке. Оставшаяся в них вода после выполнения этой операции часто является причиной серьезных язвенных поражений металла котлов до включения их в работу. Длительное хранение блоков на монтажной площадке без их консервации также приводит к опасной коррозии до монтажа котла. [c.50]

При проведении гидравлических испытаний котла в конце ремонта тракт заполняют без предварительного слива консервирующего раствора. Перед пуском котла в работу из всех дренируемых участков сливают раствор, остатки его вытесняют конденсатом через соответствующие дренажи и дренажный бак, а оттуда направляют в котлован сбросных вод для обезвреживания. Отмывку контура ведут до содержания гидразина после котла не более 3 М г/кг, а pH конденсата — не более 9,5. [c.120]

Гидравлическое испытание барабанов котлов целесообразно производить ингибированной водой такого состава, какой применяется при опрессовке трубной [c.130]

Гидравлические испытания ряда прокорродированных Т руб показали их пониженную механическую прочность некоторые трубы обнаруживали течь при давлении, не превышающем рабочего давления в котле. Травлением дефектных труб в 10%-ном растворе соляной кислоты установлена слабая коррозионная стойкость металла, расположенного под ракушками. [c.210]

В качестве примеров на рис. 1-6 и 1-7 представлены блок экрана задней стены топки котла Б-50-40 и блок пароперегревателя. Экранные блоки шириной до 3 поставляются в виде законченных поверхностей нагрева с верхними и нижними камерами, прошедшими гидравлическое испытание на заводе. [c.22]

Каждая полая отливка должна подвергаться гидравлическому испытанию пробным давлением согласно ГОСТ 356—80. Гидравлические испытания отливок, прошедших сплошной контроль радиографией или ультразвуком на предприятии — изготовителе отливок, допускается совме-ш,ать с гидравлическим испытанием элемента котла или трубопровода пробным давлением, установленным НТД на элемент или иа объект. [c.82]

Цветные металлы и сплавы в котлах и трубопроводах имеют ограниченное применение для изготовления небольших размеров арматуры и контрольно-измерительных приборов, и поэтому Правила по котлам и по трубопроводам не содержат для них таких подробных требований как к стали и чугуну. Применение бронзы и латуни для деталей котлов и трубопроводов допустимо при температуре металла не выше 250 °С. Пробное давление гидравлического испытания корпусов арматуры должно соответствовать требованиям ГОСТ 356—80. [c.87]

Регулярная обработка суточных графиков температуры пара за каждым котлом (при температуре пара 450 С и выше) позволяет своевременно учитывать время работы при превышении температуры пара номинальной. Во время ремонтов, а также при останове котлов для гидравлических испытаний производят тщательный осмотр труб поверхностей нагрева и их сварных соединений для выявления труб, имеющих большую остаточную деформацию, коррозию, зо-ловой износ, трещины в сварных соединениях, недопустимую овальность и другие дефекты. Эти данные анализируются лабораторией металлов, которая также ведет контроль [c.398]

Цель гидравлического испытания — проверка прочности и плотности сварных соединений, а также всех элементов котлов, пароперегревателей, экономайзеров, сосудов, работающих под давлением, и трубопроводов пара и горячей воды. Гидравлическому испытанию подлежат [c.609]

Гидравлическое испытание котлов, пароперегревателей, 39-959 609 [c.609]

Все трубы для котлов высокого и сверхкритического давления проходят гидравлическое испытание давлением, определяемым по формулам [c.141]

Контроль сварных соединений паровых котлов и трубопроводов осуществляется путем внешнего осмотра механических испытаний образцов, вырезанных из контрольных пластин, из контрольных стыков труб или из самих изделий просвечивания рентгеновскими или гамма-лучами ультразвуковой дефектоскопии исследования макро- и микроструктуры и гидравлического испытания. [c.218]

Расчет элементов паровых котлов на прочность должен обеспечить такие размеры рассчитываемых элементов, при которых возникающие напряжения в процессе эксплуатации и при гидравлических испытаниях не привели бы к остаточным искажениям формы или к разрушению. [c.362]

Гидравлическое испытание паровых и водогрейных котлов [c.62]

Котлы подвергаются гидравлическому испытанию после установки их на фундаменты, когда обмуровка еще не сделана, все части котлов доступны для осмотра и котлы не соединены с системами. [c.62]

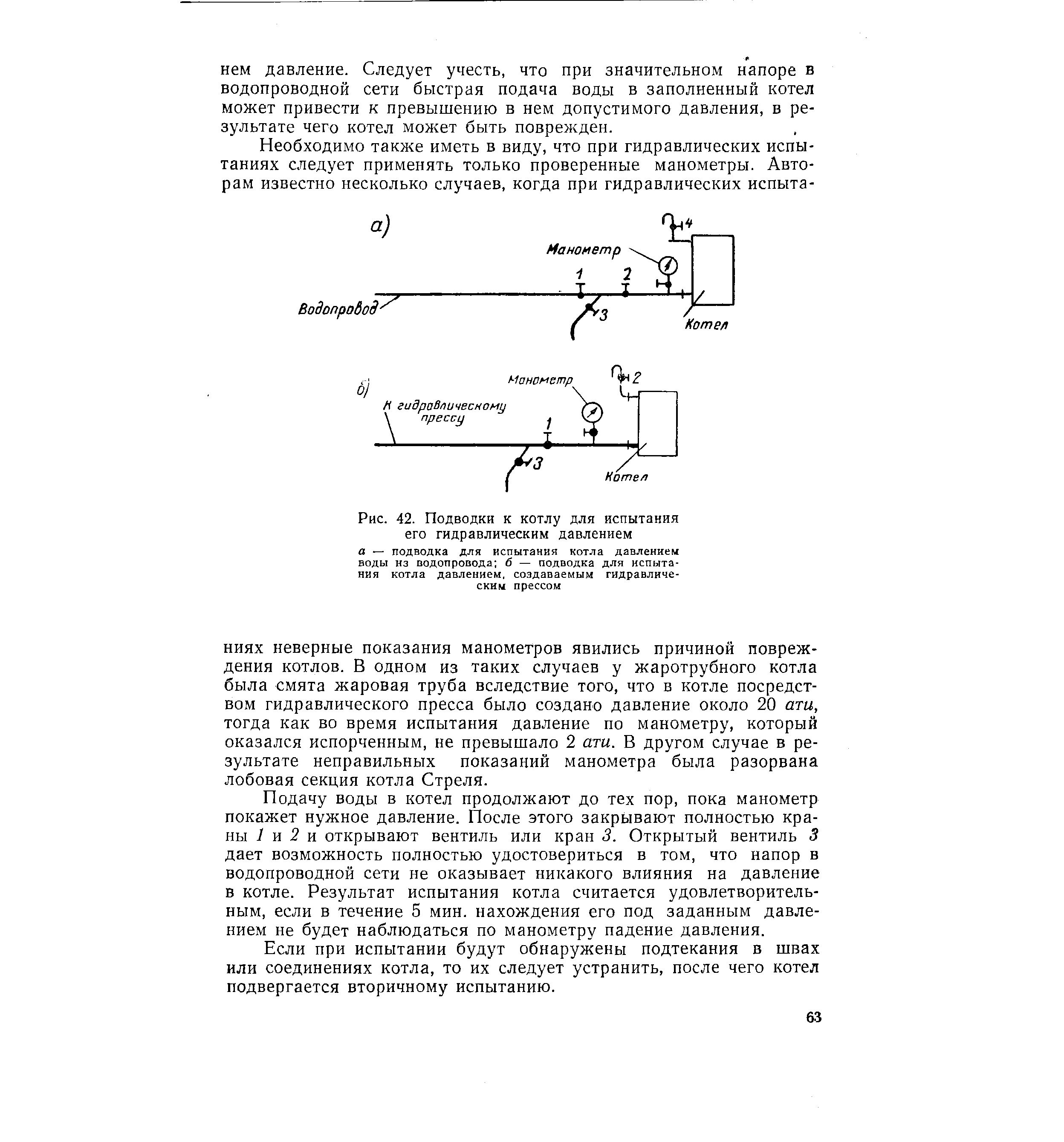

| Рис. 42. Подводки к котлу для испытания его гидравлическим давлением |  |

На основании действующих правил Котлонадзора гидравлическое испытание паровых котлов с рабочим давлением выше 0,7 ати производят согласно табл. 26. [c.73]

Гидравлическое испытание котла необходимо производить с установленной на нем арматурой. [c.74]

До монтажа пароперегревателя в змеевиках проверяют отсутствие видимых наружных пороков соответствие наружных диаметров и толщин стенок стальных труб проектным размерам овальность труб змеевиков правильность погибов и проходимость змеевиков, а также их герметичность. Герметичность проверяют гидравлическим испытанием каждого змеевика в отдельности на давление, превышающее рабочее давление котла в 1,25 раза. [c.98]

После установки и выверки барабанов выполняют работы по вальцовке и сборке кипятильных и экранных труб. Производят монтаж внутрибарабанного оборудования и арматуры и испытывают котел гидравлическим давлением. После гидравлического испытания производят кладку обмуровки котла. [c.111]

Все ребристые трубы и калачи до их сборки подвергаются гидравлическому испытанию на давление, равное 1,25 р 4- 5 ати (где р — рабочее давление котла в ати). [c.122]

Гидравлическое испытание труб, сваренных торцами встык, производят на давление 2р + 11 ати с помощью приспособлений для индивидуальной опрессовки (р — рабочее давление пара в котле) [c.957]

Смена заклепок производится лишь с ведома и разрешения инспекции Госгортехнадзора. При замене более 15 рядом стоящих заклепок обязательно внеочередное гидравлическое испытание котла с участием представителя инспекции Госгортехнадзора. [c.964]

Внутренний осмотр проводится не реже 1 раза в 4 года. При его выполнении прежде всего осматривают изнутри барабан котла. Гидравлическое испытание котла на прочность и плотность его элементов производится не реже чем через каждые 8 лет. Гидравлическому и пыта-нию всегда предшествует внутренний осмотр. Испытание проводится поднятием давления выше рабочего в заполненном водой котле с целью проверки его прочности и плотности. Результаты освидетельствования заносятся в паспорт котельного агрегата. [c.163]

По окончании ремонтных работ комиссия проверяет акты пооперационной приемки, внутреннб го осмотра барабанов котла, гидравлического испытания, проверки предохранительной арматуры котла и приборов. На основании результатов испытания котла и перечисленной документации составляется акт общей приемки котла из капитального ремонта. [c.265]

При установке котельного блока не на фундамент, а на кладку обмуровки потребуется дополнительный подъем собранного котла в этом случае последовательность монтажа несколько изменится и будет состоять из следующих этапов установки котельного блока на фундамент установки на временных растяжках боковых стен обвязочного каркаса котла и боковых помостов лестниц установки арматуры монтажа чугунной перегородки (если она не была смонтирована в блоке) подъема котельного блока и установки его на временные опорные козлы окончания сборки обвязочного каркаса, помостов и лестниц выкладки обмуровки до проектной отметки подошвы опорной рамы котла установки котельного блока на кладку обмуровки разборки временных опорных козел окончательной выверки установленного котельного блока заливки цементом опорной рамы установки пароперегревателя установки внутрибарабанных устройств и обдувочного прибора производства обмуровочных работ выше отметки подошвы опорной рамы котла гидравлического испытания котла его прощелачивания и опробования на паровую плотность. [c.105]

В qpeAax, используемых для гидравлических испытаний, не должны содержаться маслянистые и взвешенные вещества. Щля ликвидации коррозии элементов котлов, изготовленных из перлитной стали, к воде целесообразно добавлять одну из следующих смесей ингибиторов [Л. 24] [c.129]

Для противокоррозионной защиты внут1ренних по . верхностей змеевиков экранов и паропе регревателей во время их транспортировки и хранения на котлостроительном заводе после гидравлического испытания в них вводится летучий ингибитор, а концы их должны быть загерметизированы полиэтиленовыми колпачками. Внешняя поверхность этих частей котла должна быть защи- [c.129]

При гидравлических испытаниях котлов, сосудов и трубопроводов проверяется их прочность и плотность. Однако в тех случаях, когда к герметичности изделий предъявляют повышенные требования, проводят пневматическое испытание на герметичность одним из следующих методов аквариума обмыливания спада давления галоидных течеиска-телей масс-спектроскопическим горячей окружающей среды устойчивых следов повышения давления в барокамере. [c.566]

Для МТО металла труб Поаехрностей нагрева и трубопроводой парового котла было предложено использовать гидравлическое испытание повышенным давлением. Однако при этом возникает ряд трудностей. Для осуществления МТО пластическая деформация должна быть 0,5—27о- Однако допуск на толщину стенки труб достигает 20—25%. В трубах поверхностей нагрева заложены различные запасы прочности при комиптиых температурах, так как, например, экономайзер рассчитывается по пределу текучести при максимальной рабочей температуре до 250—300° С, а пароперегреватель— по пределу длительной прочности при рабочих температурах. Предел текучести стали одной и той же марки может колебаться согласно техническим условиям в весьма широких пределах. Если [c.103]

Следует отметить, что лишь сведение обратного баланса котла позволяет количественно выявить потери тепла и связанные с ними недостатки в его работе и наметить пути их устранения. Поэтому этот метод во многих случаях является предпочтительным, хотя он и дает менее точные результаты при определении к. п. д. котла. Часто испытания проводятся по прямому и обратному балансу. Такое сочетание является наиболее приемлемым, так как позволяет получить полную картину, и качественную, и количественную. По-видимому, нет надобности приводить формулы для определения потерь тепла с уходящими газами, с химическим недожогом и т. д. [110, 111]. В настоящее время нет какой-либо утвержденной единой методики теплотехнических испытаний контактных экономайзеров. Объем и характер измерений зависят от ноставлепных задач. Наиболее распространенными типами испытаний являются теплотехнические, аэродинамические и теплохимические, проводимые при выполнении пусконаладочных работ. Цель этих испытаний — определение возможной температуры нагрева воды и уходящих дымовых газов, максимальной тепло-производительности без замены дымососа, максимальной производительности по воде при поддержании нормального гидравлического режима и отсутствии заметного уноса воды в газоходы. При этом обычно одновременно проводятся исследования качества нагретой воды и изучаются изменения ее состава, в частности коррозионной активности. Подобные испытания обязательно сопутствовали вводу в эксплуатацию первых промышленных контактных экономайзеров. [c.258]

Транспортирование котла по грунтовым и мощеным дорогам производят тракторной тягой с применением специальных саней или тележек. Монтале котла при поступлении его в собранном виде производят в следующем порядке поступивший с завода-изготови-теля котельный блок подтаскивают и устанавливают на фундамент проверяют правильность установки котельного блока для связи с фундаментом опорную раму заливают цементным раствором производят монтаж обвязочного каркаса, помостов и лестниц устанавливают арматуру производят гидравлическое испытание котла устанавливают чугунную перегородку устанавливают внутрибара-банное устройство и обдувочный прибор производят обмуровочные работы прощелачивают котел и испытывают его на паровую плотность. [c.105]

mash-xxl.info

С какой периодичностью должны проводиться гидравлические испытания котлов?

|

Какой водой производится подпитка тепловой сети?

|

Какая арматура может использоваться в качестве запорной арматуры с Dу до 50 мм в системах горячего водоснабжения?

|

Когда начинается отопительный период?

|

В каком случае в организации организуется круглосуточное диспетчерское управление?

|

Кому принадлежит право выдачи нарядов для работы на тепловых энергоустановках?

|

Билет №3

Каким образом определяется разграничение ответственности за эксплуатацию тепловых энергоустановок между организацией - потребителем тепловой энергии и энергоснабжающей организацией?

Дата добавления: 2015-12-07; просмотров: 210 | Нарушение авторских прав

mybiblioteka.su - 2015-2018 год. (0.006 сек.)mybiblioteka.su

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)