|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Передвижная дизельная винтовая компрессорная станция. Передвижная компрессорная станция

Передвижная компрессорная станция

4g

ОП И-С"АНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик (111 779630

К АВТОРСКОМУ СВИ ЕТИМЬСТВУ (6() Дополнительное к авт, сВН4-ву (22) Заявлено 051278 (21) 2692593/25-06 (5f)iA. Кл.з

F 04 В 41/00 с присоединением заявки №вЂ”

Государственный комитет

СССР но делам изобретений н открытий (23) Приоритет

Опубликовано 151180. бюллетень ¹ 42 (53) УДК 621. 512-784. .8(088.8) Дата опубликовамия описания 25. 11. 80 (72) Авторы . изобретения

И.Д.Ситало и В.Е.Шуваев

Всесоюзный научно-исследовательский и конструкторскотехнологический институт компрессорного машиностроения

ВИНИкомпрессормаш (71) Заявитель (54) ПЕРЕДВИЖНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ

Формула изобретения

Изобретение относится к компрессоростроению.

Известна передвижная компрессор.ная станция, содержащая приводной двигатель, связанный с валом компрессора (1).

Недостаток такой станции заключается в отсутствии возможности охлаждения воздуха. 1„

Наиболее близка по устройству к предлагаемой передвижная компрессор. ная станция, содержащая приводной двигатель, связанный с валом компрессора, и вентилятор системы охлаждения, имеющей теплообменники и влагоотделители f2).

Недостаток такой станции заключается в больших габаритах..

Цель изобретения — уменьшение га-, баритов компрессорной станции. .Указанная цель достигается тем, что вентилятор и теплообменники расположены над компрессором, а вал вентилятора посредством конической зубчатой передачи и упругой муфты сое-. динен с валом компрессора.

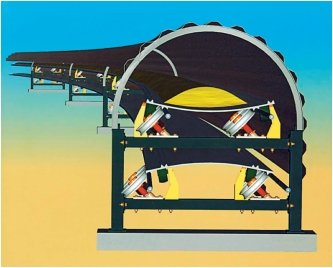

На чертеже изображена передвижная компрессорная станция.

Станция содержит приводной двигатель (на чертеже условно не показан) ЗО связанный с валом 1 компрессора 2, расположенный над последним вентилятор 3 системы охлаждения, имеющей теплообменники 4, расположенные над компрессором 2 выше вентилятора 3, и влагоотделители 5. Вал 6 вентилятора 3 посредством конической зубчатой передачи 7 и упругой муфты 8 соединен с валом 1 компрессора 2.

При работе приводного двигателя часть энергии через вал 1 компрессора 2, передачу 7 и муфту 8 передает" ся вентилятору 3, который осуществляет перемещение воздуха, охлаждающего компрессор 2 и теплообменники 4, в которых проходит сжимаемый воздух.

Расположение вентилятора и теплообменников над компрессором уменьшает габариты станции.

Передвижная компрессорная станция, содержащая приводной двигатель, связанный с валом компрессора, и вентилятор системы охлаждения, имеющей теплообменники и влагоотделителн, отличающаяся тем, что, с целью уменьшения габаритов, венти1 лятор и теплообменники расположены над компрессором, а вал вентилятора посредством конической зубчатой передачи и упругой муфты соединен с валом компрессора.

Источники информации, принятые во внимание при экспертизе

1. Френкель М.И. Поршневые компрессоры. М., "Машиностроение", 1969 с. 487, рис. 1Х.16.

2. Йоменклатурный справочник на освоенные и серийно выпускаемые компрессорные машины на 1978,"ЦИНТИХИмнефтемаш", с. 9

Составитель A.Êëóáíè÷êèí

Редактор Н.Горват Техред М.Петко Корректор М. Коста.

Заказ 7990/47 Тираж 725 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

www.findpatent.ru

Передвижная компрессорная станция - Большая Энциклопедия Нефти и Газа, статья, страница 3

Передвижная компрессорная станция

Cтраница 3

Передвижная компрессорная станция ЗИФ-55 ( рис. 194) предназначена для питания сжатым воздухом различных пневматических инструментов при температуре окружающей среды в пределах от - 30 до 30 С. [31]

Передвижные компрессорные станции ВКС-6Д и ЗИФ-ВКС-6 ( рис. 196) незначительно отличаются друг от друга по типу приводных двигателей и весу. [33]

Передвижную компрессорную станцию ЗИФ-51 и компрессорные станции малой производительности выпускают с приводом от электрического двигателя. [34]

Машинист передвижной компрессорной станции должен хорошо знать устройство и правила эксплуатации компрессорных станций, чтобы обеспечивать бесперебойную подачу сжатого воздуха. [35]

Питание передвижных компрессорных станций подводится по четырехжильному шланговому кабелю, у которого три жилы служат для питания электродвигателя, а четвертая - для заземления станции. Другой конец кабеля подводят к вводной коробке на станции. Заземляющую жилу соединяют с заземляющим болтом на раме станции, которая обязательно должна быть заземлена. Это необходимо для того, чтобы в случае замыкания на корпус какого-либо провода или другой токонесущей детали электрооборудования ток кратчайшим путем ушел в землю. В противном случае человек, стоящий на земле и дотронувшийся до станции, может оказаться проводником тока замыкания и будет поражен этим током. [37]

Эксплуатация передвижных компрессорных станций должна обеспечивать надежную и экономичную работу их и полностью соответствовать правилам и инструкциям Госгортехнадзора, Правилам котлонадзора, инструкциям завода-изготовителя по эксплуатации данного типа компрессора и инструкциям по технике безопасности. [38]

Установка передвижной компрессорной станции с двигателем внутреннего сгорания для работы в закрытых помещениях, не имеющих специального вывода выхлопных газов, категорически запрещается. [39]

Эксплуатация передвижных компрессорных станций должна обеспечивать надежную и экономичную работу их и полностью соответствовать правилам и инструкциям Госгортехнадзора, Правилам котлонадзора, инструкциям завода-изготовителя по эксплуатации данного типа компрессора и инструкциям по технике безопасности. [40]

Установка передвижной компрессорной станции с двигателем внутреннего сгорания для работы в закрытых помещениях, не имеющих специального вывода выхлопных газов, категорически запрещается. [41]

Для передвижных компрессорных станций наиболее подходят рядные вертикальные компрессоры и являющиеся развитием этого типа V-образные, W-образные, радиальные, угловые и другие типы компрессоров с расположенными под углом осями цилиндров. [42]

Большинство передвижных компрессорных станций монтируют на прицепах с пневматическими шинами. Промышленностью выпускаются также самоходные компрессорные станции на базе автомобилей ЗИЛ-150 и ГАЗ-51; применение их экономически целесообразно только при необходимости очень частых перебросок. [43]

На передвижной компрессорной станции ВКС-6Д в качестве приводного двигателя установлен дизель Д-54. [44]

На передвижных компрессорных станциях с электроприводом для обслуживания электрического оборудования применяют индивидуальные защитные средства: диэлектрические резиновые перчатки, резиновые коврики, деревянные решетки на изоляторах, указатели напряжения, инструмент с изолированными ручками, защитные очки, диэлектрические резиновые галоши. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Компрессорная станция

-неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Cлужит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Параметрами работы КС определяются режимы работы газопровода при колебаниях потребления природного газа, максимально используя при этом аккумулирующую способность газопровода.

Технологическая схема компрессорной станции

Характерной особенностью компрессорной станции, укомплектованных агрегатами ГПА-Ц-16, является поставка основного и вспомогательного оборудования в блочно-контейнерном исполнении с последующей установкой контейнеров на открытом воздухе на специально подготовленном фундаменте.

В комплекс компрессорной станции входят следующие блоки и системы:

- автоматизированные блочно-комплектные ГПА-Ц-16 с приводом от двигателя НК-16СТ авиационного типа;

- установка очистки газа (ПУ);

- установка воздушного охлаждения газа (АВО);

- блок подготовки топливного и пускового газа (БТПГ);

- маслоблок склада системы маслоснабжения КС с насосной;

- технологические трубопроводы с запорной, регулирующей и предохранительной арматурой;

- системы КИП и А;

- коммуникации систем маслоснабжения, топливного, пускового и импульсного газа;

- системы, электроснабжения, водоснабжения, канализации, вентиляции и отопления;

- системы связи и телемеханики;

- системы пожаротушения.

На рисунке приведена принципиальная схема линейной компрессорной станции, оснащенной газоперекачивающими агрегатами ГПА-Ц-16. Газ из магистрального газопровода диаметром 1400мм через охранный кран № 19 поступает на узел подключения КС к магистральному газопроводу. Кран № 19 предназначен для автоматического отключения КС от МГ в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке КС или обвязки ГПА.

После крана № 19 газ поступает к входному крану № 7, также расположенному на узле подключения. Кран № 7 предназначен для автоматического отключения компрессорной станции от магистрального газопровода. Входной кран № 7 имеет обводной кран № 7р, который предназначен для заполнения всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникаций станции, производится открытие крана № 7. Это делается во избежании газодинамического удара. После крана № 7 по ходу установлен свечной кран № 17. Он служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве профилактических работ, аварийных ситуаций.

После крана № 7, газ поступает к установке очистки , где размещены пылеуловители. В них он очищается от влаги и механических примесей. Пылеуловитель представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами. Эффективность очистки составляет не менее 100% для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

После очистки, газ по входному коллектору поступает во входной коллектор компрессорного цеха и распределяется по газопроводам ГПА через кран № 1во вход центробежных нагнетателей, где происходит его компримирование с 55 до 75 кгс/см

После сжатия в ГПА, газ проходит обратный клапан, выходной кран № 2 и по трубопроводу поступает на аппарат воздушного охлаждения газа (АВО). В АВО газ охлаждается до определенной температуры, так как излишне высокая температура на выходе из станции, с одной стороны может привести к разрушению изоляционного покрытия трубопровода, а с другой - к снижению подачи технологического газа и увеличению энергозатрат на его компремирование (из-за увеличения объемного расхода). Снижение температуры в этих аппаратах можно получить примерно на значение порядка 15-25 С. После установки охлаждения, газ через выходной шлейф и выходной кран № 8, поступает в магистральный газопровод. При открытом кране № 6 режим работы ГПА называется «станционное кольцо»

Назначение крана № 8 аналогично крану № 7. При этом стравливания газа в атмосферу происходит через свечной кран № 18, который установлен по ходу газа перед краном № 8.

Перед краном № 8 установлены 2 обратных клапана, предназначенных для предотвращения обратного перетока из газопровода. Поток газа если он возникает при открытии № 8 может привести раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном счете может привести к серьезной аварии.

На узле подключения компрессорной станции между входным и выходным кранами установлена перемычка с установленным на ней краном № 20. Назначение этой перемычки - производить транзитную перекачку минуя КС в период ее отключения.

На узле подключения установлены камеры приема и запуска очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата. Очистное устройство представляет собой поршень со щетками и скребками, который движется в потоке газа счет разницы давлений до и после поршня.

На магистральном газопроводе, после КС, установлен охранный кран № 21, назначение которого такое же , как и охранного крана № 19.

Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45-1,5.

Для очистки осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания газоперекачивающих агрегатов и на пусковое устройство (воздушный стартер) служит блок подготовки топливного и пускового газа (БПТПГ)

Топливный, пусковой и импульсный газ

Отбор топливного и пускового газа в системы производится из четырех точек: до и после крана № 20, со всасывающего коллектора после блока пылеуловителей и с нагнетательного коллектора до АВО. При нормальной работе КС используется, как правило, отбор со всасывающего коллектора, остальные отборы - резервные.

Подготовка топливного и пускового газа. Газ, пройдя сепараторы высокого давления (С-1), где происходит отделение влаги и твердых частиц, поступает к подогревателям газа (ПГ-1) и далее в блок подготовки топливного и пускового (БТПГ) газа, где происходит дополнительная очистка в фильтрах и редуцирование до необходимого давления: топливный до 2,5 ± 0,2МПа, пусковой до 0,3 - 0,45 МПа. После БТПГ топливный газ поступает в сепараторы низкого давления (С-2), где происходит окончательная очистка, и далее в коллектор топливного газа, из которого отбирается на агрегаты при открытии крана № 12. Пусковой газ после БТПГ поступает в коллектор пускового газа, из которого отбирается на агрегаты при открытии крана № 11.

Импульсный газ служит для управления кранами, находящимися на КС, отбирается из коммуникации топливного газа после сепараторов высокого давления (С-1) и поступает в блок адсорберов, где производится его осушка. После адсорберов газ направляется в коллектор импульсного газа.

Маслохозяйство компрессорной станции

Маслохозяйство КС с агрегатами ГПА-Ц-16 служит для обеспечения маслом двигателя НК-16СТ и нагнетателя состоит из индивидуальных агрегатных систем смазки и уплотнения, комплектуемых заводом - изготовителем, и станционной системы приготовления, подачи, очистки, учета и хранения масла (склад масел с насосной) . Система маслопроводов КС обеспечивает подачу чистого масла в маслобаки нагнетателя и двигателя каждого агрегата, прием и подачу загрязненного масла в специальную емкость из маслобаков ГПА с последующей его очисткой в маслоочистительной машине, перекачку масла из емкости в емкость.

Рекомендуемые марки масел для системы смазки ГПА: Т-22 ГОСТ 9972-74 или МК-8П ГОСТ 6457-66, или МС-6П ГОСТ 38.01163-78 или ВНИИНП 50-1-4Ф ГОСТ 13076-67. Смесь масел не допускается.

Электроснабжение компрессорных станций

Для КС с агрегатами ГПА-Ц-16 используется переменный ток напряжением 380В(50 Гц), 220В(50 Гц), постоянный ток напряжением 220 и 27В.

Переменный ток напряжением 380В используется для питания электродвигателей пусковых насосов смазки и уплотнения нагнетателя, электродвигателей вентиляторов маслоохладителей двигателя и нагнетателя, вентиляторов ВОУ, отсеков двигателя, нагнетателя и блока маслоагрегатов, питания электронагревателей и электроприводов ряда других механизмов ГПА.

Переменный ток напряжением 220В используется для блоков питания устройств системы автоматического управления ГПА (системы А 705-15-09) и освещения.

Постоянный ток 220В используется для питания системы управления общестанционными кранами и кранами обвязки ГПА (в зависимости от типа узла управления кранами обвязки ГПА может использоваться и постоянное напряжение 27В). Постоянный ток 27В используется для питания механизмов и цепей управления, контроля и защиты двигателя НК-16 СТ.

Электроснабжение компрессорной станции переменным током напряжением 380 и 220В осуществляется от линий электропередачи энергосистем и их районных подстанций. Источником постоянного тока на КС с ГПА-Ц-16 являются аккумуляторные батареи и выпрямительные установки.

infoks.ru

Передвижная азотно-компрессорная станция

Станция предназначена для использования в области горной промышленности при освоении скважин, для нагнетания под большим давлением газовых взрыво-пожароопасных смесей на основе азота. Станция содержит воздушный компрессор. Последний выполнен поршневым и многоступенчатым. Выход второй ступени сжатия воздушного компрессора через холодильник и водомаслоотделитель соединен с входом мембранного газоразделительного аппарата через блок фильтров. Выход газоразделительного аппарата соединен с входом третьей ступени сжатия воздушного компрессора. Обеспечивается повышение надежности работы при низких отрицательных температурах воздуха и снижение габаритных размеров станции. 1 ил.

Изобретение относится к области приготовления и нагнетания под большим давлением газовых взрыво-пожаробезопасных смесей на основе азота и может быть использовано в горной промышленности при освоении скважин, бурящихся на нефть и газ, и их ремонте.

Известно устройство для приготовления и нагнетания газовых и газожидкостных взрыво-пожаробезопасных смесей на основе азота (Composite cotalog of oil and gas equipment servies, 1993-1994, v. 3, p. 2026), содержащее размещенные на транспортном средстве воздушный компрессор низкого давления, мембранный аппарат и компрессор высокого давления (дожимной аппарат), причем выход компрессора низкого давления соединен с входом мембранного аппарата, выход которого соединен с входом компрессора высокого давления, выход которого является выходом устройства. Недостатком известного устройства являются его большие габариты (в состав устройства входят два компрессора). Наиболее близким к предлагаемому изобретению и выбранным за прототип является устройство для приготовления и нагнетания газовых и газожидкостных взрыво-пожаробезопасных смесей на основе азота по патенту RU 2089750 C1, 6 F 04 В 35/02, 41/06, 1997, содержащее размещенные на транспортном средстве воздушный компрессор низкого давления, соединенный своим выходом с входом мембранного аппарата, дожимной аппарат, сепаратор с газовым и жидкостным выходами и емкость для жидкости, соединенную с насосом для подачи жидкости из емкости, причем дожимной аппарат выполнен в виде поршневого или плунжерного насоса с газовым и жидкостным входами, причем газовый вход поршневого насоса соединен с выходом мембранного аппарата, жидкостный вход - с насосом для подачи жидкости из емкости, а выход - с входом сепаратора, газовый выход которого является выходом устройства для получения газообразного азота, а жидкостный выход сепаратора соединен с емкостью для жидкости. Кроме того, поршневой или плунжерный насос содержит рабочий цилиндр с размещенным на нем поршнем или плунжером, по крайней мере одну пару всасывающих клапанов и один нагнетательный клапан, установленные соответственно на газовом и жидкостном входах и выходах насоса, причем всасывающий клапан газового насоса размещен между рабочим цилиндром и нагнетательным клапаном. Недостатком известного устройства является ненадежность его работы при низких отрицательных температурах воздуха ввиду того, что в качестве дожимного аппарата используют поршневой или плунжерный насос с газовым и жидкостным входами (бустер). При отрицательных температурах воздуха жидкость, находящаяся в емкости, из которой поступает на поршневой насос, должна постоянно подогреваться, в противном случае она замерзнет и произойдет срыв работы всего устройства. В случае остановки устройства технологическая жидкость в емкости, соединенной с насосом для подачи жидкости, и водоподающих линиях замерзает. Установка не запустится в работу пока не будет произведен подогрев жидкости в емкости. Для этого необходимы дополнительное время и оборудование, например, передвижная паровая установка. Кроме того, устройство громозко (не компактно), т.к. включает большое количество узлов, таких как емкость для жидкости, водоподающий насос, дожимной аппарат (поршневой или плунжерный насос), сепаратор. Задача изобретения - обеспечить работу передвижной азотно-компрессорной станции при низких отрицательных температурах воздуха и снизить ее габаритные параметры. Техническим результатом изобретения является повышение надежности работы устройства при низких отрицательных температурах воздуха и снижение его габаритных параметров. Передвижная азотно-компрессорная станция, содержащая размещенные на шасси автомобиля воздушный компрессор, соединенный с входом мембранного газоразделительного аппарата, согласно изобретению воздушный компрессор выполнен поршневым, многоступенчатым, причем выход второй ступени сжатия воздушного компрессора через холодильник и водомаслоотделитель соединен с входом мембранного газоразделительного аппарата через блок фильтров, а выход газоразделительного аппарата соединен с входом третьей ступени сжатия воздушного компрессора. На чертеже представлена схема расположения передвижной азотно-компрессорной станции. Передвижная азотно-компрессорная станция содержит размещенные на шасси автомобиля воздушный компрессор 1 и мембранный газоразделительный аппарат 2. Воздушный компрессор 1, являясь поршневым, многоступенчатым, состоит, например, из четырех ступеней сжатия 3, 4, 5, 6, включает холодильники 7, 8, 9, 10 и 10а и водомаслоотделители 11, 12, 13, 14, соответственно установленные после каждой ступени сжатия 3, 4, 5, 6. Выход второй ступени сжатия 4 воздушного компрессора 1 через холодильники 8 и водомаслоотделители 12 соединен с входом мембранного газоразделительного аппарата 2 трубопроводами 15 через блок фильтров 16. Выход мембранного газоразделительного аппарата 2 соединен трубопроводом 17 с входом третей ступени сжатия 5 воздушного компрессора 1, которая (5) совместно с четвертой ступенью сжатия 6 выполняет роль дожимного аппарата. Кроме того, на трубопроводе 15 с выхода второй ступени сжатия 4 и на трубопроводе 17 перед входом третей ступени сжатия 5 воздушного компрессора 1 установлена запорная арматура 18. В устройстве может быть использовано стандартное оборудование: передвижная компрессорная станция ПКС-7/100, мембранный газоразделительный блок. Передвижная азотно-компрессорная стация работает следующим образом. Воздух всасывается в цилиндры первой ступени 3 воздушного компрессора 1, сжимается, затем поступает в холодильник 7 первой ступени, охлаждается и охлажденный поступает в водомаслоотделитель 11 первой ступени. В водомаслоотделителе 11 происходит отделение из воздуха капельной влаги и масла. Очищенный воздух поступает в цилиндры второй ступени 4, где сжимается, поступает в холодильник 8 второй ступени, затем в водомаслоотделитель 12 для отделения капельной влаги и масла. После отделения влаги и масла сжатый во второй ступени 4 воздушного компрессора 1 воздух по трубопроводу 15 поступает в блок фильтров 16. В блоке фильтров 16 воздушная смесь проходит более тщательную очистку. После нее поступает в мембранный газоразделительный аппарат 2. В мембранном газоразделительном аппарате 2 из поступившего сжатого воздуха частично отделяется и выбрасывается в атмосферу кислород. Сжатый воздух, обедненный кислородом, поступает по трубопроводу 17 сначала на третью 5, затем на четвертую 6 ступени воздушного компрессора 1, выполняющие роль дожимного аппарата. На третьей ступени обедненный кислородом воздух сжимается, охлаждается в холодильнике 9 третей ступени, затем очищается в водомаслоотделителе 13 третьей ступени. После сжатия обедненного кислородом воздуха в четвертой ступени до конечного давления он охлаждается в холодильниках 10 и 10а. Далее после отделения капельной влаги и масла в водомаслоотделителе 14 сжатый, обедненный кислородом воздух подается по внешнему воздухопроводу на скважину. По газоанализатору, установленному на выходе из передвижной азотно-компрессорной станции, контролируется процентное содержание кислорода в азотно-воздушной смеси. Сжатый, обедненный кислородом воздух закачивается в скважину. В случае несоответствия содержания кислорода, заложенного в плане работ, срабатывает сигнализация, открывается электрический пневмоклапан и воздушно-азотная смесь с повышенным содержанием кислорода сбрасывается в атмосферу. После вывода установки на параметр с необходимым содержанием кислорода в азотно-воздушной смеси электрический пневмоклапан закрывается и процесс подачи потребителю (на скважину) сжатого обедненного кислородом воздуха продолжается. Использование предлагаемого изобретения позволит проводить бесперебойную работу компрессированием инертным газом при низких отрицательных температурах воздуха. Кроме того, после необходимой остановки работ при низких отрицательных температурах воздуха для запуска станции в работу не требуется дополнительное время и оборудование. Предлагаемая азотно-компрессорная станция надежна в работе. Кроме того, использование предлагаемого изобретения позволит при уже имеющейся на скважине передвижной компрессорной станции, например ПКС-7/100, при подсоединении через запорную арматуру мембранного газоразделительного блока к последней проводить все работы, связанные с компрессированием инертным газом. Отпадает необходимость использования дополнительного дорогостоящего оборудования, например компрессора низкого давления, большого количества узлов, таких как емкость для жидкости, водоподающий насос, дожимной аппарат (поршневой или плунжерный насос), сепаратор. Предлагаемая передвижная азотно-компрессорная станция по сравнению с прототипом мобильна.Формула изобретения

Передвижная азотно-компрессорная станция, содержащая размещенные на шасси автомобиля воздушный компрессор, соединенный с входом мембранного газоразделительного аппарата, отличающаяся тем, что воздушный компрессор выполнен поршневым, многоступенчатым, причем выход второй ступени сжатия воздушного компрессора через холодильник и водомаслоотделитель соединен с входом мембранного газоразделительного аппарата через блок фильтров, а выход газоразделительного аппарата соединен с входом третьей ступени сжатия воздушного компрессора.РИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к строительству и эксплуатации нефтяных и газовых скважин и может найти применение при выполнении ряда внутрискважинных технологических операций, а также при "огневых" ремонтных работах нефтегазового оборудования

Изобретение относится к области приготовления и нагнетания под большим давлением газожидкостных смесей и может быть использовано в различных областях техники для создания инертной газовой среды в замкнутых объемах, например для предотвращения взрывов и пожаров в углеводородных газовых и газожидкостных смесях

Изобретение относится к области пневматической техники, преимущественно к системам подготовки сжатого воздуха на транспортных средствах

Изобретение относится к двигателям внутреннего сгорания и компрессорным установкам

Изобретение относится к области энергетики, а именно к системам воздухораспределения, и может быть использовано для подачи сжатого воздуха потребителям

Изобретение относится к технологии очистки природного газа в системе регенерации абсорбента и может быть использовано в других отраслях промышленности, где по технологическому процессу используется постоянный вакуум

Изобретение относится к газовой промышленности, а именно к транспорту природного газа на значительные расстояния, и может быть использовано на компрессорных станциях, повышающих давление природного газа в ходе его транспортирования

Изобретение относится к компрессоростроению и может быть использовано в АГНКС

Изобретение относится к области строительства и эксплуатации нефтяных и газовых скважин и, в частности, может найти применение для выполнения с соблюдением пожаровзрывобезопасных условий ряда технологических внутрискважинных операций, таких как вызов и интенсификация притока флюида в нефтяных и газовых скважинах, испытание эксплуатационных колонн на герметичность понижением уровня, цементирование с использованием пеноцементов, вскрытие продуктивных пластов с использованием газожидкостных смесей, пенокислотная обработка призабойной зоны и т.п

Изобретение относится к строительству и эксплуатации нефтяных и газовых скважин и может найти применение при выполнении ряда внутрискважинных технологических операций, а также при "огневых" ремонтных работах нефтегазового оборудования

Изобретение относится к двигателестроению, в частности к пневматическим приводам транспортных средств с дизельным двигателем, и может быть использовано, как источник сжатого воздуха при выходе из строя компрессора, например, в пути следования для обеспечения движения до ближайшего пункта ремонта

Изобретение относится к машиностроению, в частности к системам газоснабжения сжатым топливным газом, и может использоваться на стационарных автомобильных газонаполнительных станциях

Изобретение относится к области компрессоростроения и предназначено для получения из атмосферного воздуха сжатой инертной газовой смеси на основе азота

Изобретение относится к области компрессорных установок или систем, а также к криогенной технике

Изобретение относится к поршневым компрессорным машинам и может быть использовано, например, для резки твердых легкоплавких материалов (пластмасс, смол, льда) или выдувания расплавов в процессе резки твердых тугоплавких материалов (металлы, бетон) для очистки транспортных сосудов

Изобретение относится к многоступенчатому компрессору для сжатия газов, содержащему зону низкого давления и зону высокого давления, при этом зона высокого давления имеет по меньшей мере один приводимый в движение через коленчатый вал поршневой компрессор, а зона низкого давления имеет по меньшей мере один компрессор низкого давления с вращающимся вытеснителем

Изобретение относится к области приготовления и нагнетания под большим давлением газовых взрыво-пожаробезопасных смесей на основе азота и может быть использовано в горной промышленности при освоении скважин, бурящихся на нефть и газ, и их ремонте

www.findpatent.ru

передвижная компрессорная станция - это... Что такое передвижная компрессорная станция?

передвижная компрессорная станцияТематики

- нефтегазовая промышленность

EN

- mobile compressor station

Справочник технического переводчика. – Интент. 2009-2013.

- передвижная каротажная станция

- передвижная контактная машина

Смотреть что такое "передвижная компрессорная станция" в других словарях:

Компрессорная станция — Компрессорная станция стационарная или подвижная (другое наименование передвижная или самоходная) установка, предназначенная для получения сжатых газов. Получаемый сжатый газ или воздух может использоваться как энергоноситель (для… … Википедия

передвижной компрессор (передвижная компрессорная установка, станция) — Компрессор (компрессорная установка, станция), смонтированный (ая) на самоходном, передвижном, переносном шасси или на передвижной, переносной платформе, раме, предназначенный (ая) для обслуживания объекта без дополнительных монтажных работ.… … Справочник технического переводчика

Передвижной компрессор (передвижная компрессорная установка, станция) — 11. Передвижной компрессор (передвижная компрессорная установка, станция) D. Fahrbar Kompressor, Fahrbare Verdichteranlage, Fahrbare Kompressorstation E. Portable compressor Компрессор (компрессорная установка, станция), смонтированный(ая) на… … Словарь-справочник терминов нормативно-технической документации

Станция — сооружение, предназначенное для посадки высадки пассажиров и размещения привода и (или) натяжного устройства. Источник: ПБ 10 559 03: Правила устройства и безопасной эксплуатации пассажирских подвесных и буксировочных канатных дорог … Словарь-справочник терминов нормативно-технической документации

Переносной компрессор (переносная компрессорная установка, станция) — 12. Переносной компрессор (переносная компрессорная установка, станция) D. Tragbar Kompressor, Tragbare Verdichteranlage, Tragbare Kompressorstation E. Portable compressor Передвижной компрессор (передвижная компрессорная установка, станция),… … Словарь-справочник терминов нормативно-технической документации

Прицепной компрессор (прицепная компрессорная установка, станция) — 13. Прицепной компрессор (прицепная компрессорная установка, станция) D. Anhängerverdichter, Anhängerverdichteranlage, Anhängerkompressorstation E. Trailer mounted compressor Передвижной компрессор (передвижная компрессорная установка, станция),… … Словарь-справочник терминов нормативно-технической документации

Самоходный компрессор (самоходная компрессорная установка, станция) — 14. Самоходный компрессор (самоходная компрессорная установка, станция) D. Selbstfahrverdichter, Selbstfahrverdichteranlage, Selbstfahrkompressorstation E. Portable compressor Передвижной компрессор (передвижная компрессорная установка, станция) … Словарь-справочник терминов нормативно-технической документации

ПКС — пост контроля скорости ПКС Пример использования ПКС 4 ПКС ПКС передвижная компрессорная станция в маркировке ПКС Источник: http://www.uie.ru/catalog/client/catgood.asp?id=7&cid=50&g … Словарь сокращений и аббревиатур

Башнефтепроект — Год основания 1933 Расположение … Википедия

Р-12 — индекс ГРАУ: 8К63 по классификации НАТО: SS 4 Sandal Тип баллистическая ракета средней дальности … Википедия

technical_translator_dictionary.academic.ru

передвижная азотная компрессорная станция и способ получения инертной газовой смеси на основе азота - патент РФ 2261403

Изобретение относится к области компрессоростроения и предназначено для получения из атмосферного воздуха сжатой инертной газовой смеси на основе азота. Передвижная азотная компрессорная станция содержит размещенные на шасси автомобиля воздушный поршневой многоступенчатый компрессор, мембранный газоразделительный модуль и транспортируемую модульную азотную установку. Выход третьей ступени сжатия воздушного компрессора через холодильник и водомаслоотделитель соединен с входом газоразделительного модуля через блок фильтров. Выход газоразделительного модуля соединен с входом четвертой ступени сжатия воздушного компрессора. Предварительно сжатый в ступенях компрессора воздух охлаждают и очищают в холодильниках и водомаслоотделителях, подают через трубопроводы на вход газораспределительного модуля, последовательно очищают на фильтрах- влагомаслоотделителях от капельной влаги, механических примесей и масла и подают через газораспределительное устройство в соединенные между собой последовательно и/или параллельно газоразделительные сосуды, в которых концентрацию кислорода снижают до 0,1%. Инертную азотную газовую смесь подают в последующие ступени компрессора, охлаждают до температуры ниже 60°С и очищают от влаги и масла последовательно в холодильниках и водомаслоотделителях последующих ступеней компрессора и подают через ресивер, обратный клапан и вентиль в объект потребления. В режиме пуска при отрицательных температурах передвижной азотной компрессорной станции запускают предпусковой подогреватель, и высокотемпературные газы поступают в камеру подогрева и в кузов передвижной компрессорной станции. При достижении необходимой температуры происходит запуск дизеля и компрессора, а высокотемпературные газы из камеры подогрева через теплый рукав подают в термостатированный кузов транспортируемой модульной азотной установки. Использование изобретения позволит расширить сферы применения установки, увеличить срок службы и упростить пуск станции. 2 н. и 7 з.п. ф-лы, 8 ил.

Изобретение относится к области компрессоростроения и предназначено для получения из атмосферного воздуха сжатой инертной газовой смеси на основе азота, которая может применяться для взрывобезопасного обеспечения сжатым воздухом работ по ремонту и освоению газовых, газоконденсатных и нефтяных скважин, трубопроводов, резервуаров и оборудования, эксплуатирующихся со взрывоопасными средами, и других целей в различных областях промышленности, для очистки забоев скважин от скопления жидкости и песка и в хранилищах сельскохозяйственной продукции.

Известна азотная передвижная компрессорная станция СДА-5/110 производства ОАО «Краснодарский компрессорный завод», состоящая из компрессора, смонтированного на шасси грузового автомобиля, защищенного от воздействия атмосферных осадков капотом, дизеля-привода компрессора, пульта управления, блока охлаждения, газоразделительного блока [1,2].

Недостатками известных азотных передвижных компрессорных станций являются:

- низкая эффективность извлечения инертной газовой смеси на основе азота из атмосферного воздуха (до 55%), обусловленная подачей в газоразделительный блок неочищенного от влаги и масла воздуха;

- низкие производительность (5 м3/мин) и давление (110 кг/см2) по инертной газовой смеси на основе азота;

- содержание кислорода (12%) в инертной газовой смеси на основе азота близко к взрывоопасному значению (13%) (см. РД-08-200-98. Правила безопасности в нефтяной и газовой промышленности) и при смешении с воздухом скважин и других объектов может привести к образованию взрывоопасной смеси.

Наиболее близкая по технической сущности и достигаемому результату к заявляемому изобретению является передвижная азотная компрессорная станция, содержащая размещенные на шасси автомобиля воздушный поршневой многоступенчатый компрессор, причем выход второй ступени сжатия воздушного компрессора через холодильник и водомаслоотделитель соединен с входом мембранного газоразделительного аппарата через блок фильтров, а выход газоразделительного аппарата с входом третьей ступени сжатия воздушного компрессора [3].

Известен способ получения инертной газовой смеси на основе азота путем дополнительной установки на передвижную компрессорную станцию газоразделительного блока и присоединения его трубопроводами с выходом второй ступени и входом третьей ступени воздушного компрессора с получением инертной газовой смеси на основе азота [3]

Недостатки известных устройства и способа заключаются:

в ограниченности сферы применения - получение из атмосферного воздуха только сжатой инертной газовой смеси на основе азота с содержанием кислорода (12%) и давлением  6 МПа, обусловленное потерей

6 МПа, обусловленное потерей  40% объема сжимаемого воздуха на блоке и невозможностью перевести работу станции в полевых условиях в режим компримирования сжатой инертной защитной атмосферы;

40% объема сжимаемого воздуха на блоке и невозможностью перевести работу станции в полевых условиях в режим компримирования сжатой инертной защитной атмосферы;

в размещении между кабиной и компрессорным агрегатом габаритного газоразделительного блока, что приводит к изменению нагрузок на оси, удлинению рамы шасси и доработку крепежа оборудования станции на раме, дополнительному ( 1 метр) свесу коробчатого кузова;

1 метр) свесу коробчатого кузова;

изменение нагрузок на оси ограничивает проходимость и снижает срок службы грузового автомобиля;

отсутствии подогревателя, что затрудняет пуск станции при низких температурах окружающего воздуха.

Задачей настоящего изобретения является устранение указанных недостатков.

Поставленная задача решается тем, что передвижная азотная компрессорная станция, содержащая размещенные на шасси автомобиля воздушный поршневой многоступенчатый компрессор и мембранный газоразделительный модуль, согласно изобретению, снабжена транспортируемой модульной азотной установкой, причем выход третьей ступени сжатия воздушного компрессора через холодильник и водомаслоотделитель соединен с входом газоразделительного модуля через блок фильтров, а выход газоразделительного модуля с входом четвертой ступени сжатия воздушного компрессора.

Станция снабжена компрессорным агрегатом, расположенным вблизи кабины грузового автомобиля, дизелем, предпусковым подогревателем, расположенным за дизелем компрессорного агрегата в задней части передвижной компрессорной станции, расположенной под дизелем и компрессорным агрегатом, камерой подогрева компрессорного агрегата, а транспортируемая модульная азотная установка снабжена закрепленным через опорную раму на прицепе или шасси и защищенным от воздействия атмосферных осадков термостатированным кузовом газоразделительным модулем, шестью или менее съемными секционными металлическими трубопроводами и съемным теплым рукавом.

Газоразделительный модуль содержит входной и выходной штуцеры или фланцы, газораспределительное устройство, пневмопривод, манометр, до четырех сбросных кранов, до шести сливных кранов и до восьми отсечных кранов, до четырех конденсатоотводчиков, до десяти фильтров-влагомаслоотделителей, ресивер выходной, от одного до ста мембранных или короткоцикловых адсорбционных или газодиффузионных газоразделительных сосудов, сосуд газоразделительный имеет корпус с штуцером входа разделяемого воздуха, нижнюю крышку с штуцером инертной азотной газовой смеси и верхнюю крышку с штуцером выхода пермеата O2, мембранный газоразделительный картридж, причем мембранный газоразделительный картридж выполнен в виде катушки с намотанным на нее полимерным волокном или полого цилиндра, заполненного газоразделительными гранулами, а длина мембранного газоразделительного картриджа L2 относится к наружному диаметру корпуса D1 и высоте емкости сбора конденсата L1, как 1:(4÷20) и 1:(2÷6) соответственно.

Газоразделительный модуль содержит от одного до трех фильтров общей, от одного до трех фильтров тонкой и до трех фильтров адсорбционной очистки воздуха, систему автоматического слива водомасляной смеси из фильтров, блок управления с индикатором и прибором определения концентрации кислорода, сосуд газоразделительный имеет нижнюю крышку с штуцерами входа разделяемого воздуха и выхода инертной азотной газовой смеси, по два стопорных полукольца и уплотнительных кольца картриджа.

Компрессорный агрегат состоит из воздушного, поршневого, W-образного, шестирядного, шестицилиндрового, четырехступенчатого компрессора, после каждой ступени компрессора установлены холодильник, водомаслоотделитель, предохранительный клапан и манометр; блоки холодильников первой-второй ступени размещены в развале картера внутри компрессора, блоки холодильников третьей-четвертой ступени размещены снаружи компрессора.

Компрессор содержит на первой ступени блок из двух цилиндров и два дифференциальных поршня, на второй ступени - блок из двух цилиндров, на третьей и четвертой ступени - по одному цилиндру, съемную трубу всасывания, поддон, коллектор горячей воды; каждый цилиндр третьей и четвертой ступени имеют до десяти съемных фонарей и проставочных колец, причем больший диаметр цилиндра первой ступени D1 относится к его меньшему диаметру D2, к диаметрам второй, третьей и четвертой ступеней, как 1:(1,1÷1,5), 1:(1,0÷2,4), 1:(1,5÷2,8) и 1:(3,0÷4,0) соответственно; наружные диаметры проставочного кольца и фонаря третьей ступени D3 относятся к толщине проставочного кольца s и высоте фонаря третьей ступени h, как 1:(5÷20) и 1:(1÷3), наружные диаметры проставочного кольца и фонаря четвертой ступени относятся к толщине проставочного кольца и высоте фонаря четвертой ступени, как 1:(4÷18) и 1:(1,2÷4).

В способе получения инертной газовой смеси на основе азота, в котором предварительно сжатый в ступенях компрессора воздух охлаждают и очищают в холодильниках и водомаслоотделителях, согласно изобретению, охлажденный и очищенный сжатый воздух подают через трубопроводы на вход газораспределительного модуля, установленного на транспортируемой модульной азотной установке, последовательно очищают на фильтрах-влагомаслоотделителях от капельной влаги, механических примесей и масла и подают через газораспределительное устройство в соединенные между собой последовательно и/или параллельно газоразделительные сосуды, в которых концентрацию кислорода снижают до 0,1%, инертную азотную газовую смесь подают в последующие ступени компрессора, охлаждают до температуры ниже 60°С и очищают от влаги и масла последовательно в холодильниках и водомаслоотделителях последующих ступеней компрессора и подают через ресивер, обратный клапан и вентиль в объект потребления, причем в режиме пуска при отрицательных температурах передвижной азотной компрессорной станции запускают предпусковой подогреватель, и высокотемпературные газы поступают в камеру подогрева и в кузов передвижной компрессорной станции, при достижении необходимой температуры происходит запуск дизеля и компрессора, а высокотемпературные газы из камеры подогрева через теплый рукав подают в термостатированный кузов транспортируемой модульной азотной установки.

В одном варианте воздух с давлением 9-12 кг/см2 поступает на вход газораспределительного модуля после второй ступени компрессора, а инертную азотную газовую смесь с давлением 8,5-11,5 кг/см 2 подают в третью ступень компрессора.

В другом варианте воздух с давлением 30,0-40,0 кг/см2 после четвертой ступени компрессора поступает через трубопроводы на вход газораспределительного модуля и последовательно очищается на фильтре общей очистки воздуха от капельной влаги, механических примесей размером больше 1 мкм и масла до концентрации паров не более 1 мг/м3, на фильтре тонкой очистки воздуха от частиц размером больше 0,3 мкм, концентрации паров масла не более 0,1 мг/м3, на фильтре адсорбционной очистки воздуха до концентрации молекул CO2 и других примесей, концентрации паров масла не более 0,05 мг/м3; инертная азотная газовая смесь с давлением 29,0-39,5 кг/см2 поступает в четвертую ступень компрессора.

Анализ информации показал, что заявленное техническое решение неизвестно из достигнутого уровня техники, в связи с чем оно соответствует критерию «новизна».

Подобное техническое решение явным образом не следует из уровня техники и, следовательно, соответствует критерию «изобретательский уровень».

Заявленное изобретение создает положительный эффект, который выражается в том, что для получения инертной азотной газовой среды используются выпускаемые ранее передвижные компрессорные станции, комплектуемые транспортируемыми модульными азотными установками. В зависимости от производительности, концентрации кислорода и примесей в инертной азотной газовой среде происходит комплектация транспортируемых модульных азотных установок газоразделительными сосудами, фильтрами, запасными фонарями и проставочными кольцами. Предварительно охлажденный, очищенный от примесей и паров воды и масла, сжатый воздух поступает в газоразделительный модуль и очищается последовательно в воздушных фильтрах общей, тонкой и абсорбционной очистки, что облегчает условия эксплуатации газоразделительных сосудов и последующих ступеней компрессора, увеличивает концентрацию азота в инертной газовой среде до 99,9%, что повышает эффективность ее использования.

Изложенное свидетельствует, что изобретение соответствует критерию «промышленная применимость».

Изобретение поясняется Фиг.1,2,3,4,5,6,7, на которых изображены передвижная азотная компрессорная станция и ее функциональные элементы, которые принципиально не отличаются от других вариантов исполнения предложенного изобретения.

Передвижная азотная компрессорная станция (Фиг.1) состоит из передвижной компрессорной станции 5 и транспортируемой модульной азотной установки 18, в которых размещены следующие функциональные элементы: поршневой компрессорный агрегат 4, дизель 3, предпусковой подогреватель 1 с камерой подогрева компрессорного агрегата 7, пульт управления 6, смонтированных на шасси грузового автомобиля и защищенных от воздействия атмосферных осадков кузовом коробчатого сечения 2, выходного штуцера сжатого во второй ступени воздуха 8, штуцера теплого воздуха 10, входного штуцера инертной азотной газовой смеси 9, рукавов: воздушного 11, азотного 12 и теплого 13 подсоединенных к входным штуцерам транспортируемой модульной азотной установки 18, содержащей выдвижные опоры 15, газоразделительный блок 17, размещенный на прицепе 14 и защищенный от воздействия температур и атмосферных осадков термостатированным кузовом коробчатого сечения 16.

Газоразделительный модуль (Фиг.2) имеет раму 19, газораспределительное устройство 20, пневмопривод 21, манометр 22, блок управления 23, отсечные краны 24, сбросные краны 25, ресивер выходной 26, фильтры-влагомаслоотделители 27, газоразделительные сосуды 28, входной фланец воздуха 29, выходной фланец азота 30.

Сосуд газоразделительный (Фиг.3) состоит из корпуса 33, мембранного газоразделительного катриджа 37, который крепится в корпусе с помощью верхней крышки 36, двух стопорных полуколец 34 и уплотнительных колец катриджа 38, на верхней крышке имеется штуцер для выхода пермеата O2 35, на нижней крышке 39 размещены штуцер входа разделяемого воздуха 32 и штуцер выхода инертной азотной газовой смеси 31.

Компрессорный агрегат 4 (Фиг.4,5,6,7) имеет водо-маслоотделитель 1-й ступени 40, клапан предохранительный 1-й ступени 41, холодильник 1-й ступени 42, холодильник 2-й ступени 43, клапан предохранительный 2-й ступени 44, трубу всасывания 3-й ступени 45, водо-маслоотделитель 2-й ступени-46 с выходным фланцем 63, поддон 47, водо-маслоотделитель 3-й ступени 54, водомаслоотделитель 4-й ступени 48, коллектор горячей воды 49, входной фланец 3-й ступени 50, холодильник 3-й ступени 51, холодильник 4-й ступени 64, клапан предохранительный 3-й ступени 65, клапан предохранительный 4-й ступени 52, трубу всасывания 4-й ступени 53, коллектор водяной 55, дифференциальный поршень 56, фонарь 3-й ступени 57, клапан комбинированный 3-й ступени 58, проставочное кольцо 3-й ступени 59, проставочное кольцо 4-й ступени 60, клапан комбинированный 4-й ступени 61, фонарь 4-й ступени 62.

Изобретение поясняется Фиг.8, на которой изображена пневматическая схема передвижной азотной компрессорной станции, которая принципиально не отличается от других вариантов исполнения предложенного изобретения.

Передвижная азотная компрессорная станция состоит из передвижной компрессорной станции 5 и транспортируемой модульной азотной установки 18.

Передвижная компрессорная станция состоит из компрессорного агрегата 4 с приводом, линии байпаса транспортируемой модульной азотной установки, состоящей из технологических трубопроводов и кранов 66 67,68,69; компрессорный агрегат 4 имеет вход атмосферного воздуха и выход сжатой инертной азотной газовой смеси, состоящий из обратного клапана 70, вентиля 71 и манометра 22, воздушный фильтр 72, W-образный шестицилиндровый четырехступенчатый воздушный поршневой компрессор; компрессор имеет: на 1-й ступени - блок из двух цилиндров 73, на 2-й ступени - блок из двух цилиндров 74, на 3-й и 4-й ступенях по одному цилиндру 75,76, после каждой ступени компрессора установлены предохранительные клапаны 41,44,65,52 и манометры 22, по четыре холодильника 42,43,51,64 и водомаслоотделителя 40,46,54,48; транспортируемая модульная азотная установка 18 состоит из шести газоразделительных сосудов 28, газо-распределительного устройства 20, двух фильтров-влагомаслоотделителей 27, ресивера 26, манометра 22.

Устройство работает следующим образом (Фиг.8)

Атмосферный воздух предварительно очищается от механических примесей в воздушном фильтре 72, всасывается в цилиндры 1-й ступени компрессора 73, сжимается до давления 2,5-3 кгс/см2, охлаждается в холодильнике 1-й ступени 42 и очищается от капельной влаги и масла в водомаслоотделителе 1-й ступени 40, подается во вторую ступень компрессора 74 и после сжатия до давления 8-12 кгс/см2 охлаждается и очищается от капельной влаги и масла в холодильнике 2-й ступени 43 и водомаслоотделителе 2-й ступени 46 и подается в третью ступень компрессора 75 и после сжатия до давления 30-40 кгс/см2 охлаждается и очищается от капельной влаги и масла в холодильнике 3-й ступени 51 и водомаслоотделителе 3-й ступени 54 и подается в транспортируемую модульную азотную установку 18, где очищается от капельной влаги, масла и механических примесей в фильтрах-влагомаслоотделителях 27, сброс конденсата производится с помощью кранов 77, 78; очищенный сжатый воздух подается через газораспределительное устройство 20 в газоразделительные сосуды 28, в которых происходит разделение воздуха на два потока: поток газов проникших через мембрану- пермеат, который отводится в атмосферу через краны 79,80, и поток газов, не проникших через мембрану - инертная азотная газовая смесь с содержанием кислорода до 10%, которая поступает в четвертую ступень компрессора 76 для дальнейшего сжатия и охлаждения до температуры ниже 60°С и подачи через обратный клапан 70 и вентиль 71 в объект потребления.

При байпассировании транспортируемой модульной азотной установки 18 (краны 67,68,69 закрыты, кран 66 открыт) атмосферный воздух после первой ступени компрессора 73 поступает при давлении 2,5-3 кгс/см2, во вторую, третью и четвертую ступени компрессора 74, 75,76, сжимается, охлаждается в холодильниках 42,43,51,64 и очищается от влаги и масла водомаслоотделителях 40,46,54,48 и подается в объект потребления с давлением 100-110 кгс/см2.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Передвижная азотная компрессорная станция, содержащая размещенные на шасси автомобиля воздушный поршневой многоступенчатый компрессор и мембранный газоразделительный модуль, отличающаяся тем, что она снабжена транспортируемой модульной азотной установкой, причем выход третьей ступени сжатия воздушного компрессора через холодильник и водомаслоотделитель соединен с входом газоразделительного модуля через блок фильтров, а выход газоразделительного модуля - с входом четвертой ступени сжатия воздушного компрессора.

2. Передвижная азотная компрессорная станция по п.1, отличающаяся тем, что она снабжена компрессорным агрегатом, расположенным вблизи кабины грузового автомобиля, дизелем, предпусковым подогревателем, расположенным за дизелем компрессорного агрегата в задней части передвижной компрессорной станции, расположенной под дизелем и компрессорным агрегатом, камерой подогрева компрессорного агрегата, а транспортируемая модульная азотная установка снабжена закрепленным через опорную раму на прицепе или шасси и защищенным от воздействия атмосферных осадков термостатированным кузовом газоразделительным модулем, шестью или менее съемными секционными металлическими трубопроводами и съемным теплым рукавом.

3. Передвижная азотная компрессорная станция по п.2, отличающаяся тем, что газоразделительный модуль содержит входной и выходной штуцеры или фланцы, газораспределительное устройство, пневмопривод, манометр, до четырех сбросных кранов, до шести сливных кранов и до восьми отсечных кранов, до четырех конденсатоотводчиков, до десяти фильтров - влагомаслоотделителей, ресивер выходной, от одного до ста мембранных или короткоцикловых адсорбционных или газодиффузионных газоразделительных сосудов, сосуд газоразделительный имеет корпус со штуцером входа разделяемого воздуха, нижнюю крышку со штуцером инертной азотной газовой смеси и верхнюю крышку со штуцером выхода пермеата O2, мембранный газоразделительный картридж, причем мембранный газоразделительный картридж выполнен в виде катушки с намотанным на нее полимерным волокном или полого цилиндра, заполненного газоразделительными гранулами, а длина мембранного газоразделительного картриджа L2 относится к наружному диаметру корпуса D1 и высоте емкости сбора конденсата L1 как 1:(4÷20) и 1:(2÷6) соответственно.

4. Передвижная азотная компрессорная станция по п.2, отличающаяся тем, что газоразделительный модуль содержит от одного до трех фильтров общей, от одного до трех фильтров тонкой и до трех фильтров адсорбционной очистки воздуха, систему автоматического слива водомасляной смеси из фильтров, блок управления с индикатором и прибором определения концентрации кислорода, сосуд газоразделительный имеет нижнюю крышку со штуцерами входа разделяемого воздуха и выхода инертной азотной газовой смеси, по два стопорных полукольца и уплотнительных кольца картриджа.

5. Передвижная азотная компрессорная станция по п.2, отличающаяся тем, что компрессорный агрегат состоит из воздушного, поршневого, W-образного, шестирядного, шестицилиндрового, четырехступенчатого компрессора, после каждой ступени компрессора установлены холодильник, водомаслоотделитель, предохранительный клапан и манометр; блоки холодильников первой и второй ступеней размещены в развале картера внутри компрессора, блоки холодильников третьей и четвертой ступеней размещены снаружи компрессора.

6. Передвижная азотная компрессорная станция по п.4, отличающаяся тем, что компрессор содержит на первой ступени блок из двух цилиндров и два дифференциальных поршня, на второй ступени блок из двух цилиндров, на третьей и четвертой ступенях по одному цилиндру, съемную трубу всасывания, поддон, коллектор горячей воды; каждый цилиндр третьей и четвертой ступеней имеют до десяти съемных фонарей и проставочных колец, причем больший диаметр цилиндра первой ступени D1 относится к его меньшему диаметру D2, к диаметрам второй, третьей и четвертой ступеней как 1:(1,1÷1,5), 1:(1,0÷2,4), 1:(1,5÷2,8) и 1:(3,0÷4,0) соответственно; наружные диаметры проставочного кольца и фонаря третьей ступени D3 относятся к толщине проставочного кольца s и высоте фонаря третьей ступени h как 1:(5÷20) и 1:(1÷3), наружные диаметры проставочного кольца и фонаря четвертой ступени относятся к толщине проставочного кольца и высоте фонаря четвертой ступени как 1:(4÷18) и 1:(1,2÷4).

7. Способ получения инертной газовой смеси на основе азота, в котором предварительно сжатый в ступенях компрессора воздух охлаждают и очищают в холодильниках и водомаслоотделителях, отличающийся тем, что охлажденный и очищенный сжатый воздух подают через трубопроводы на вход газораспределительного модуля, установленного на транспортируемой модульной азотной установке, последовательно очищают на фильтрах-влагомаслоотделителях от капельной влаги, механических примесей и масла и подают через газораспределительное устройство в соединенные между собой последовательно и/или параллельно газоразделительные сосуды, в которых концентрацию кислорода снижают до 0,1%, инертную азотную газовую смесь подают в последующие ступени компрессора, охлаждают до температуры ниже 60°С и очищают от влаги и масла последовательно в холодильниках и водомаслоотделителях последующих ступеней компрессора и подают через ресивер, обратный клапан и вентиль в объект потребления, причем в режиме пуска при отрицательных температурах передвижной азотной компрессорной станции запускают предпусковой подогреватель и высокотемпературные газы поступают в камеру подогрева и в кузов передвижной компрессорной станции, при достижении необходимой температуры происходит запуск дизеля и компрессора, а высокотемпературные газы из камеры подогрева через теплый рукав подают в термостатированный кузов транспортируемой модульной азотной установки.

8. Способ получения инертной газовой смеси на основе азота по п.7, отличающийся тем, что воздух с давлением 9-12 кг/см2 поступает на вход газораспределительного модуля после второй ступени компрессора, а инертную азотную газовую смесь с давлением 8,5-11,5 кг/см2 подают в третью ступень компрессора.

9. Способ получения инертной газовой смеси на основе азота по п.7, отличающийся тем, что воздух с давлением 30,0-40,0 кг/см 2 после третьей ступени компрессора поступает через трубопроводы на вход газораспределительного модуля и последовательно очищается на фильтре общей очистки воздуха от капельной влаги, механических примесей размером больше 1 мкм и масла до концентрации паров не более 1 мг/м3, на фильтре тонкой очистки воздуха - от частиц размером больше 0,3 мкм, концентрации паров масла не более 0,1 мг/м3, на фильтре адсорбционной очистки воздуха до концентрации молекул CO2 и других примесей, концентрации паров масла не более 0,05 мг/м3 , а инертная азотная газовая смесь с давлением 29,0-39,5 кг/см 2 поступает в четвертую ступень компрессора.

www.freepatent.ru

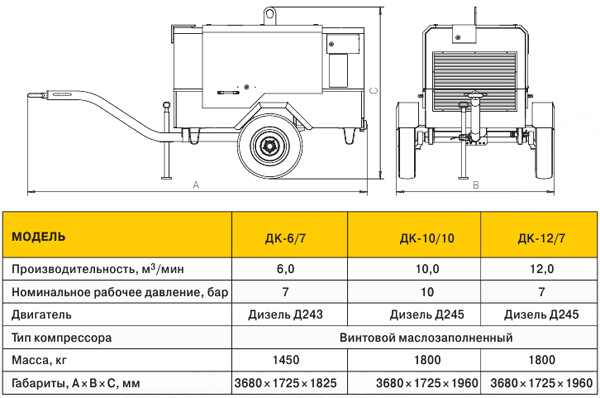

Передвижная дизельная винтовая компрессорная станция

Преимущества дизельной винтовой компрессорной станции «РЕМЕЗА»

- Соединение дизельного двигателя с винтовым компрессорным блоком через муфту сцепления.

- Пульт, рычаги управления и раздаточные краны вынесены на наружную панель корпуса установки - возможность управления установкой, не раскрывая кожуха.

- Съемные дышло и торсионная подвеска - мобильность, возможность выбирать способ транспортировки и использования установки в зависимости от ситуации.

- Наличие уравновешенной стойки подъема.

- Дизельные двигатели Д243, Д245 производства Минского моторного завода - широко известены на рынке, развито сервисное обслуживание, свободное наличие на рынке запасных частей, наличие квалифицированных специалистов во всех организациях по эксплуатации и ремонту данных дизельных двигателей (дизельные двигатели устанавливаются на широко известные тракторы МТЗ).

- Температурный режим эксплуатации установки -35..+40 °С.

- Использование высокоэффективных винтовых блоков ведущих производителей Германии.

- Автоматическая система регулирования производительности в зависимости от фактического расхода потребляемого воздуха, с возможностью ручной регулировки.

- Полимерное атмосферостойкое покрытие корпуса установки - повышает антикоррозийную устойчивость корпуса.

- Удобный доступ ко всем узлам и агрегатам, требующих регулярного технического обслуживания.

- Система защиты - высокая температура охлаждающей жидкости двигателя; низкое давление масла в двигателе; высокая температура масла в компрессоре.

Модели

- ДК-6/7

- ДК-10/10

- ДК-12/7

ДК - ... - компрессорные станции на шасси с приводом от дизельного двигателя

ДК - .. Р - компрессорные станции на раме с приводом от дизельного двигателя

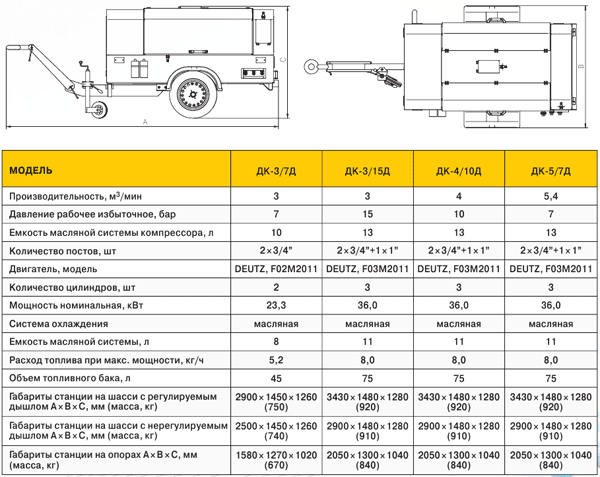

Винтовые компрессорные станции с дизельным двигателем DEUTZ

Дизельные винтовые компрессорные станции Remeza предназначены для выработки сжатого воздуха и питания им пневматических инструментов, приводов и механизмов. В стандартном исполнении станции предназначены для эксплуатации при температуре окружающего воздуха от -15 до +45 "С, в специальном исполнении от -35 до +45°С.

Модели

- ДК-3/7Д

- ДК-3/15Д

- ДК-4/10Д

- ДК-5/7Д

Винтовой блок компании «ROTORCOMP» (Германия)

- Высокая надежность

- Низкие эксплуатационные расходы

- Изготовление станции на рабочее давление от 7 до 15 бар

Дизельный двигатель «DEUTZ» (Германия)

- Увеличенные межсервисные интервалы, ТО через 500 часов работы

- Низкий расход топлива

- Отсутствие охлаждающей жидкости дизельного двигателя, охлаждение осуществляется маслом системы смазки двигателя

- Гарантия 24 месяца.

- Ресурс до капитального ремонта 15 000 часов

- Широкая сервисная сеть по всему миру с послепродажным обслуживанием. Список сервисных центров указан на сайте www.deutz.de в разделе партнеры.

- Порошковое атмосферостойкое покрытие корпуса обеспечивает защиту от коррозии.

- Легкодоступность ко всем компонентам станции при ТО и ремонте.

- Емкость топливного бака обеспечивает не менее восьми часов работы станции с полной нагрузкой.

- Конструкция поддона рамы исключает возможность попадания на землю эксплуатационных жидкостей.

- Небольшие габариты корпуса и съемное дышло позволяют загружать в еврофуру до 8 компрессорных станций.

Корпус

akroprom.su

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)