|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

§ 19. Конструкции судовых двигателей внутреннего сгорания. Остов двигателя

Остов двигателя

Остов состоит из следующих основных частей: фундаментной рамы, картера (станины), блока цилиндров и цилиндровых крышек. Разные части остова связаны между собой в единую жесткую систему анкерными связями.

Наиболее распространенные схемы остова показаны на рис. 2.

У вертикального однородного тронкового двигателя (рис.2, а) остов состоит из фундаментной рамы 2 и блок-картера I и имеет: плоскости разъема: I-I - между блоком и крышками цилиндров;

Рис.2 Схемы остова двигателя

П-П - между катером и фундаментной рамой. Остов крейцкопфного малооборотного двигателя (рис. 2, б), имеющий три плоскости разъема, состоит из фундаментной рамы 2, станины 4 и отдельных цилиндров 3. Отдельные элементы остова соединяются между собой с помощью длинных анкерных связей 5. Наличие трех плоскостей разъема (I-I - между крышками я цилиндрами П-П - между цилиндрами и станиной, Ш-Ш - между станиной и фундаментной рамой) упрощает его монтаж и изготовление.

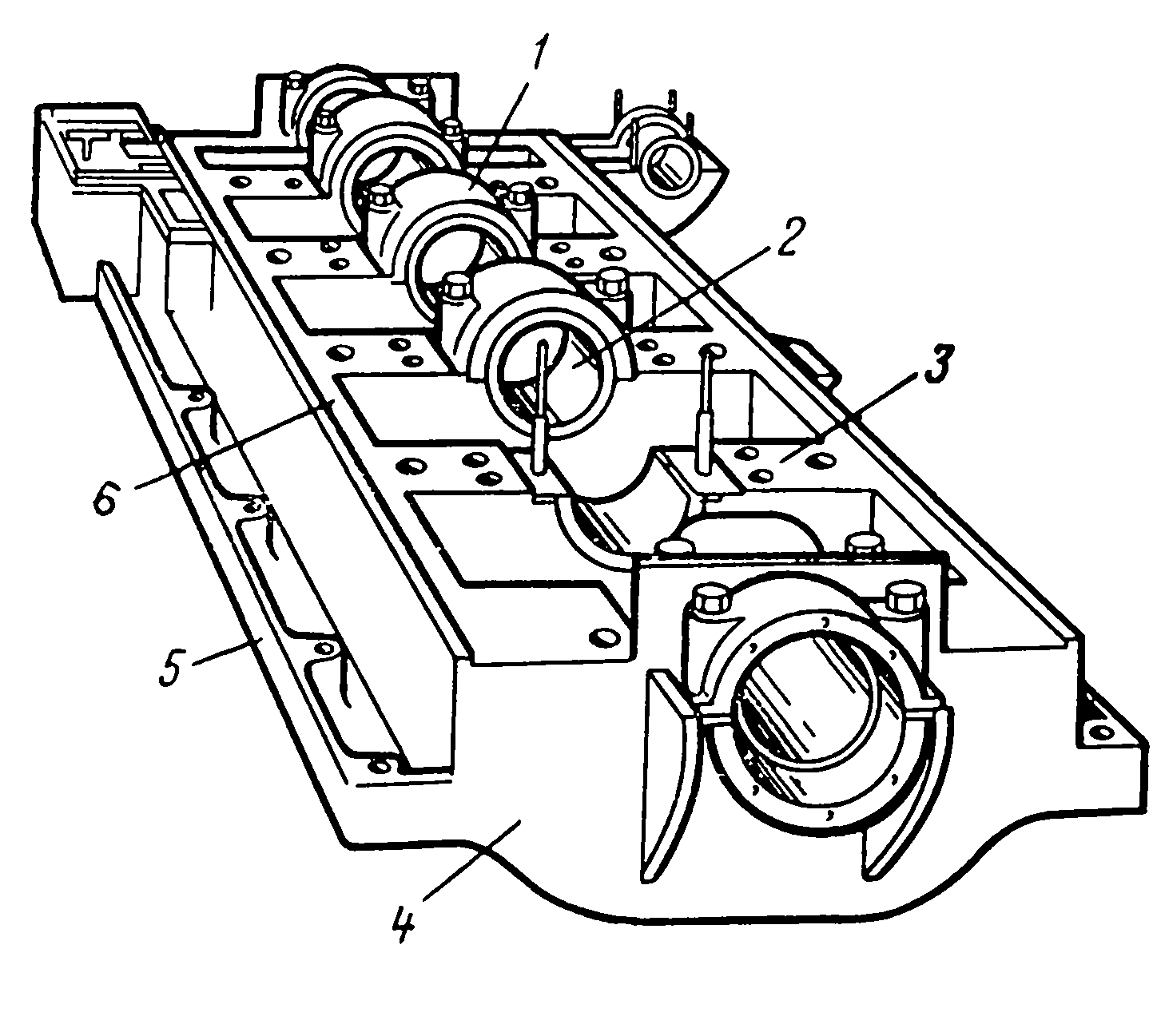

Фундаментная рама

Основанием остова двигателя и опорой коленчатого вала служит фундаментная рама (рис. 3). Она состоит из двух продольных балок I, связанных между собой поперечными балками 2. На продольные балки устанавливается картер (станина) двигателя. В поперечных балках расточены гнезда 3 для установки рамовых подшипников в отсеках 4, между поперечными балками вращаются кривошипы коленчатого вала. Опорными полками 5 (лапами) рама устанавливается на судовой фундамент.

Рис. 3 Фундаментная рама двигателя

КАРТЕР ДВИГАТЕЛЯ

Основное назначение картера – связь блок-цилиндров с фундаментной рамой, и образовать для крейцкопфного и кривошипно-шатунного механизмов закрытую полость.

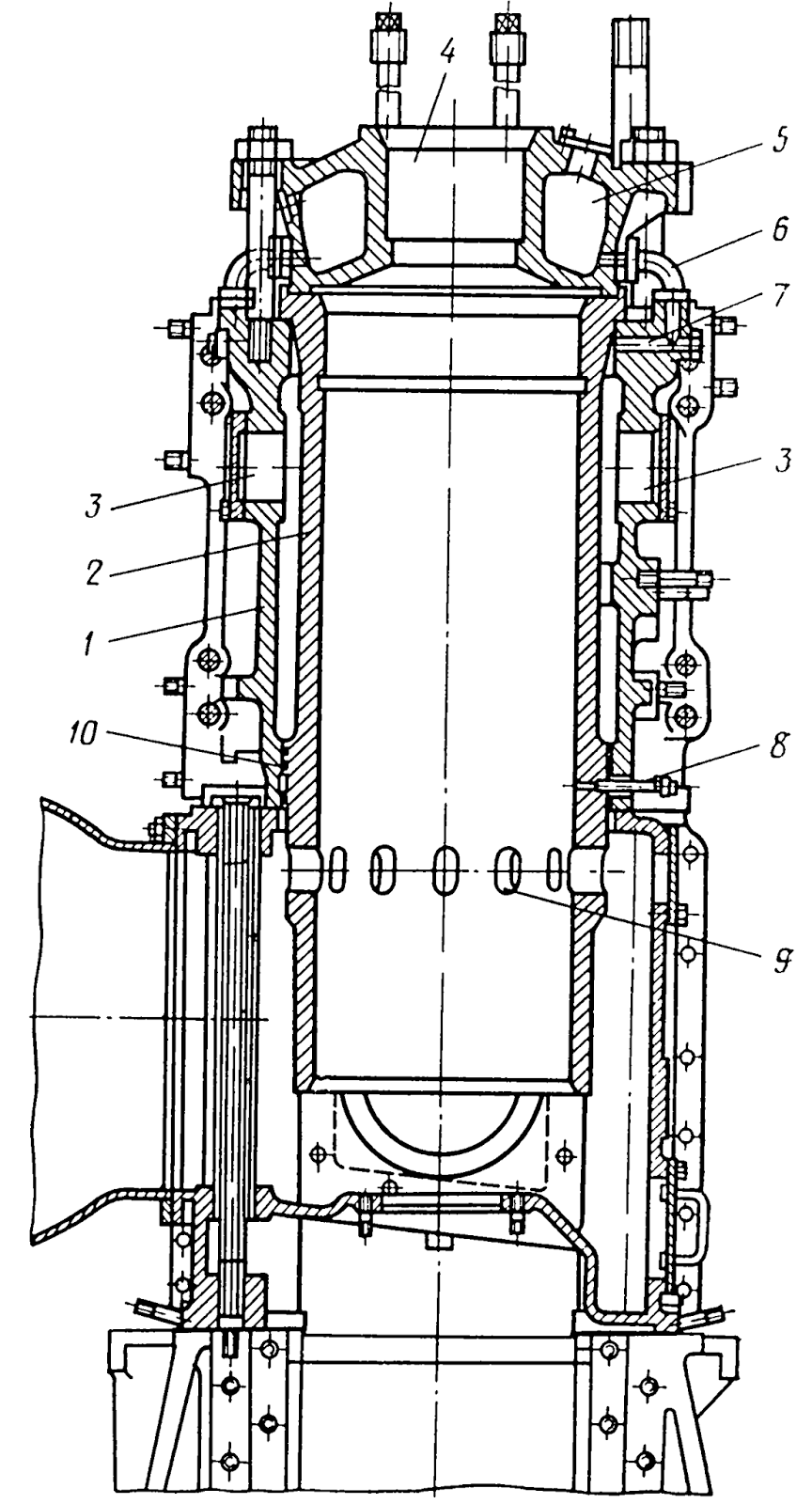

Рис. 4, а Остов малого оборотного двигателя

форма картера малооборотного двухтактного двигателя выполняется в виде колонн I (рис. 4, а), установленных на поперечных балках фундаментной рамы 2. Анкерными связями колонны связывают в одну жесткую систему с блоком цилиндров 3 и рамой 2. К колоннам крепится направляющие для ползуна крейцкопфа. Промежутки между колоннами закрываются щитами. Картер крейцкопфных двигателей отделяется от блока цилиндров диафрагмами, в которых имеются отверстия для прохода штоков поршней.

Рис. 4, б Остов тронкового двигателя

В чугунном литом остове тронкового двигателя (рис. 4, б) блок цилиндров I и картер 4 отлиты заодно и соединены с фундаментной рамой 5 длинными анкерными связями 2. в приливах картера располагаются подшипники 6 распределительного вала, на полку 7 картера устанавливают топливные насосы топливного давления. Для доступа к деталям механизма движения картер имеет отверстия (лючки), закрытые крышками 3.

Анкерные связи служат для разгрузки деталей остова (картер, блок цилиндров) от растягивающих усилий.

ЦИЛИНДРЫ И ЦИЛИНДРОВЫЕ ВТУЛКИ

Цилиндр судового двигателя состоит из двух частей: наружной называемой рубашкой, и внутренней - вставной цилиндровой втулки. Пространство между втулкой И рубашкой называется зарубашечным; в ней циркулирует охлажденная вода.

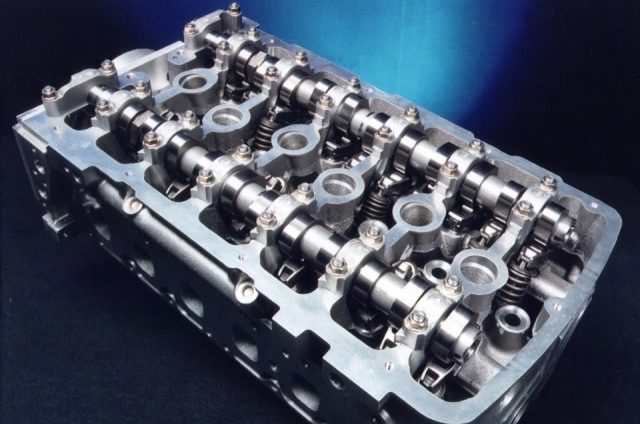

Рубашка, предназначенная для нескольких цилиндров, называется цилиндровым блоком. Цилиндровый блок характерен для тронковых двигателей небольших размеров с диаметром цилиндра до 45 см

У больших малооборотных крейцкопфных двигателей рубашки отливаются в виде индивидуальных цилиндров, а затеи соединяются между собой болтами

.

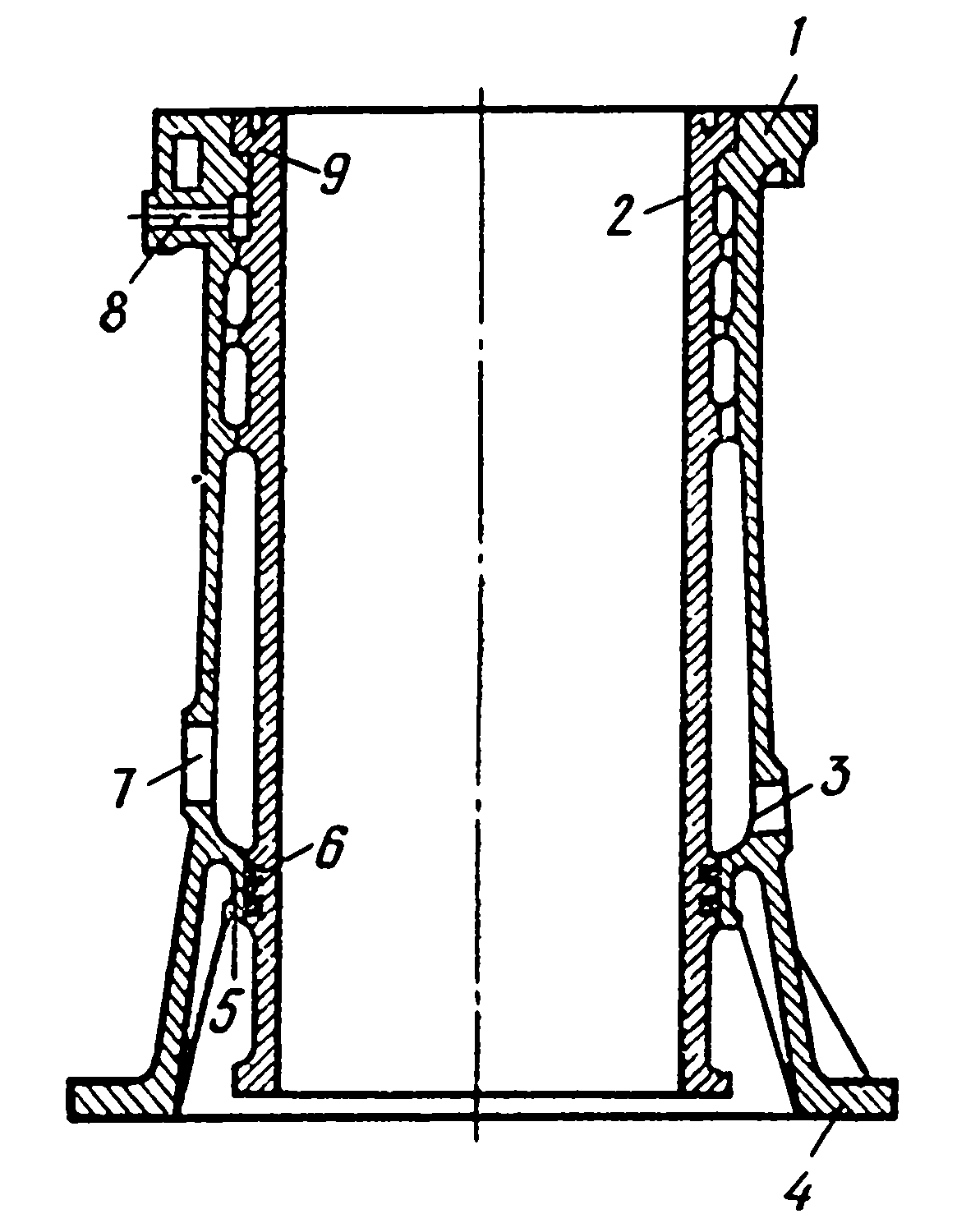

Рис. 5 Блок четырехтактного двигателя

Блок цилиндров тронкового двигателя (рис. 5) состоит из верхней 2 и нижней 3 досок с отверстиями для рабочих втулок 5. для увеличения жесткости блок имеет вертикальные перегородки 1 между цилиндрами с отверстиями для перетекания воды, горизонтальную перегородку 4 и оребрение.

Цилиндровая втулка вместе с поршнем и цилиндровой крышкой образует полость рабочего цилиндра, в котором осуществляется рабочий процесс: в тронковых двигателях втулка служит направляющей для поршня.

Втулка испытывает при работе значительные тепловые в механические напряжения. Во время работы двигателя на ее стенки действует сила давления газов, боковая сила давления поршня (в тронковых двигателях) и сила трения возникающая при движении поршня. Втулка нагревается горячими газами, а также от трения поршневых колец. Для того чтобы температура стенок втулки поддерживалась постоянной, от наружной ее стенки тепло отводится охлажденной водой. Вода подводится в нижнюю часть эарубашечного пространства, нагреваясь, поднимается вверх и через переходные патрубки отводится в полость охлаждения крышки цилиндра.

Втулка верхний фланцем (рис. 6,а) опирается на выступающий

Рис. 6 Цилиндр четырехтактного (а) и двухтактного (б) двигателей

опорный буртик рубашки и свободно проходит внизу через отверстие в блоке. Такое крепление дает ей возможность при нагревании свободно расширяться в осевом направлении, Для обеспечения водонепроницаемости зарубашечного пространства верхний буртик блока покрывается особой замазкой, нижняя часть втулки может уплотняться сальником или резиновыми кольцами 4, поставленными в кольцевые канавки на поверхности втулки.

Втулки двухтактных двигателей (см. рис. 6,6) в средней части

имеют утолщенный пояс с продувочными 10 и выпускными 11 окнами. На этом поясе для предотвращения прорыва газов в зарубашечное пространство поставлены медные кольца 12, а для водонепроницаемости - резиновые 13.

С внутренней стороны втулки тронковых двигателей смазывают маслом, которое разбрызгивается вращающимися кривошипами из поддона картера. В крейцкопфных двигателях втулки смазывают цилиндровым маслом, которое насосами-лубрикаторами подается через штуцеры 14 на внутреннюю поверхность втулки. Штуцеры устанавливают в цилиндрах двухтактных двигателей над окнами или выше.

studfiles.net

СУДОРЕМОНТ ОТ А ДО Я.: Остов ДВС.

Остов ДВС состоит из следующих основных деталей: фундаментной рамы, станины, рабочих цилиндров и цилиндровых крышек. Все эти детали при помощи болтов и шпилек плотно соединяются между собой, образуя прочную и жесткую конструкцию, воспринимающую нагрузку от массы двигателя и усилия от давления газов, передаваемые через движущиеся детали.Фундаментная рама служит основанием двигателя, на котором устанавливается станина. Она представляет собой опору для рамовых подшипников, на которые укладывается коленчатый вал двигателя. Рама должна выполняться герметичной, так как служит емкостью (картером) для масла, стекающего из системы смазки и охлаждения поршней. Фундаментные рамы в зависимости от их конструкции, технологии изготовления и применяемого материала могут быть цельными или составными, литыми или сварными, чугунными, стальными или из легких сплавов. Фундаментные рамы судовых ДВС отливаются в основном из серого чугуна. Однако в последнее время нередко применяют стальные сварные конструкции. Рамы длиной более 4— 5 м изготавливают составными из нескольких частей, жестко соединяемых между собой болтами. На рисунке показана цельная литая чугунная фундаментная рама 4 четырехцилиндрового двигателя, состоящая из двух продольных 6 и пяти поперечных 3 балок. Крепление рамы к судовому фундаменту осуществляется при помощи полок 5, имеющих отверстия для отжимных и крепежных болтов, часть из которых изготавливается калиброванными (призонными). Призонные болты фиксируют раму на фундаменте в строго определенном положении. Рама двигателя устанавливается на судовой фундамент на клиньях, планках и сферических прокладках. В поперечных балках фундаментной рамы, которые подкрепляются ребрами жесткости, расположены постели для вкладышей рамовых подшипников 2, закрытых крышками 1. Крышки крепятся к поперечным балкам при помощи шпилек. Снизу фундаментная рама имеет поддон, вместе с поперечными балками образующий отсеки (колодцы), соединенные между собой (для перетока масла). Внутренние полости отсеков отделяются от поддона сетками. Для уменьшения массы рамы поддон изготавливают отдельно из листовой стали толщиной 2—3 мм и прикрепляют к ней болтами или при помощи сварки. В настоящее время большинство главных двигателей выполняются с сухим картером, а маслосборная цистерна для циркуляционного масла располагается под ним. Для снижения вредного действия вибрации и уменьшения шума во время работы вспомогательные ДВС часто устанавливают на фундаменте с помощью пружинных или резино-металлических амортизаторов.Рамовые подшипники служат опорой коленчатого вала и воспринимают усилия, передаваемые шатуном фундаментной раме. Рамовый подшипник показан на рисунке:

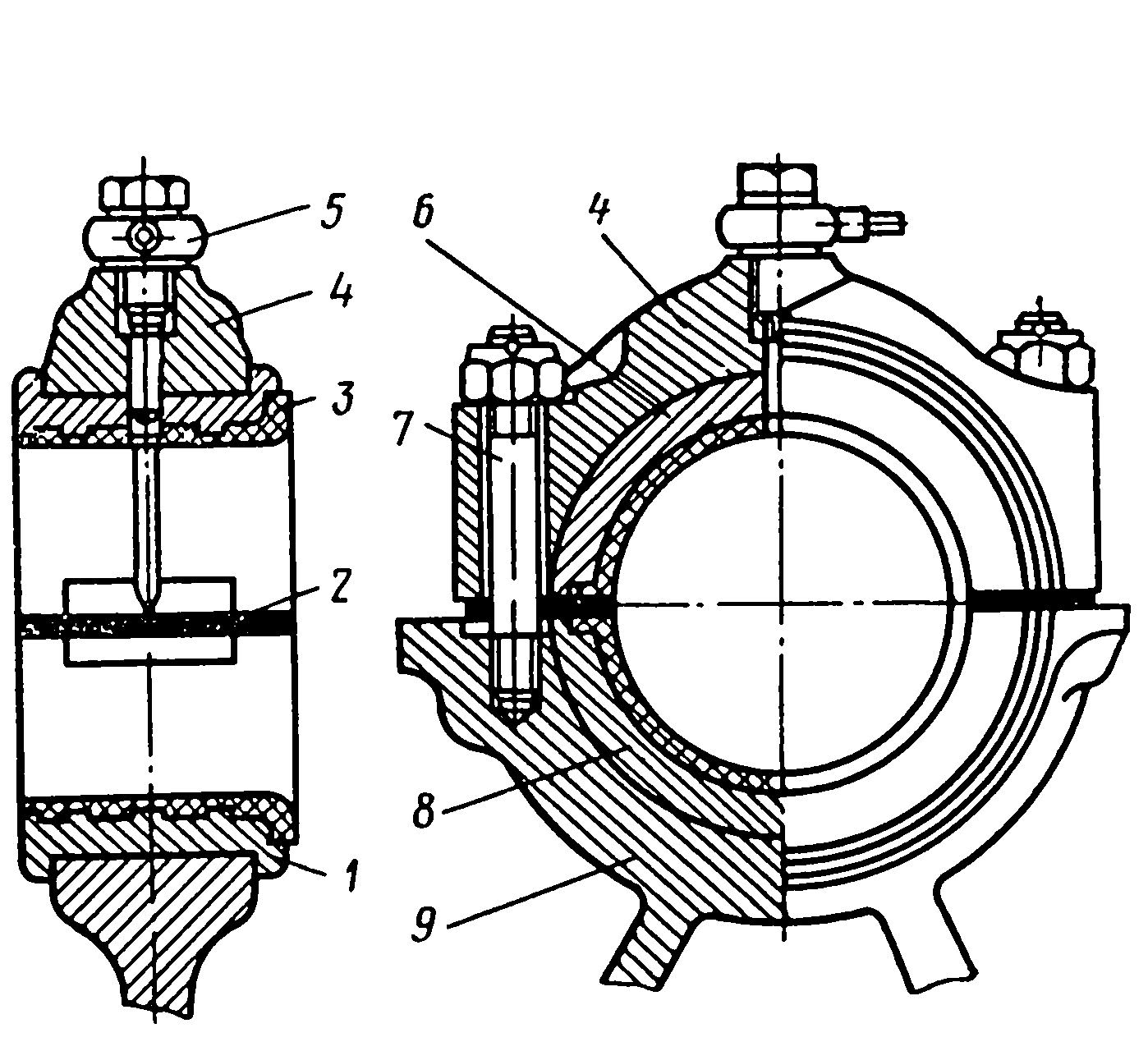

На рисунке показана цельная литая чугунная фундаментная рама 4 четырехцилиндрового двигателя, состоящая из двух продольных 6 и пяти поперечных 3 балок. Крепление рамы к судовому фундаменту осуществляется при помощи полок 5, имеющих отверстия для отжимных и крепежных болтов, часть из которых изготавливается калиброванными (призонными). Призонные болты фиксируют раму на фундаменте в строго определенном положении. Рама двигателя устанавливается на судовой фундамент на клиньях, планках и сферических прокладках. В поперечных балках фундаментной рамы, которые подкрепляются ребрами жесткости, расположены постели для вкладышей рамовых подшипников 2, закрытых крышками 1. Крышки крепятся к поперечным балкам при помощи шпилек. Снизу фундаментная рама имеет поддон, вместе с поперечными балками образующий отсеки (колодцы), соединенные между собой (для перетока масла). Внутренние полости отсеков отделяются от поддона сетками. Для уменьшения массы рамы поддон изготавливают отдельно из листовой стали толщиной 2—3 мм и прикрепляют к ней болтами или при помощи сварки. В настоящее время большинство главных двигателей выполняются с сухим картером, а маслосборная цистерна для циркуляционного масла располагается под ним. Для снижения вредного действия вибрации и уменьшения шума во время работы вспомогательные ДВС часто устанавливают на фундаменте с помощью пружинных или резино-металлических амортизаторов.Рамовые подшипники служат опорой коленчатого вала и воспринимают усилия, передаваемые шатуном фундаментной раме. Рамовый подшипник показан на рисунке:  Он состоит из верхнего 6 и нижнего 8 вкладышей, залитых антифрикционным сплавом 3 (баббитом Б83). Нижний вкладыш устанавливается в постели, расположенной в фундаментной раме 9, верхний — в крышке 4, крепящейся к раме при помощи шпилек 7 с гайками, которые после затяжки должны быть зашплинтованы. Оба вкладыша имеют заплечики 1, предотвращающие их перемещение в осевом направлении. Между торцами верхнего и нижнего вкладышей устанавливается набор латунных прокладок 2 разной толщины, предназначенных для установки и регулирования зазора между вкладышами и шейкой коленчатого вала. Смазочное масло к рамовому подшипнику подводится по трубке и штуцеру 5, который ввинчивается в крышку 4. Нижним концом штуцер входит в отверстие верхнего вкладыша, тем самым предохраняя его от проворачивания в постели. Существуют и другие стопорные приспособления от проворачивания вкладышей подшипников. При отсутствии специального упорного подшипника один из рамовых, обычно ближайший к маховику, выполняет его функции. Он называется установочным и предотвращает осевое перемещение коленчатого вала. Длина этого вкладыша равна длине рамовой шейки. Остальные рамовые вкладыши делаются несколько короче для обеспечения беспрепятственного удлинения коленчатого вала при его нагревании. Торцевые поверхности установочного подшипника являются упорными и залиты антифрикционным сплавом. В качестве антифрикционного материала для наплавки вкладышей подшипников, кроме баббита, используется свинцовистая бронза и некоторые другие сплавы на основе алюминия и др. Наиболее широко в судовых двигателях используются баббиты. Но они надежно работают при сравнительно небольших удельных давлениях (до 20 МПа) и невысоких температурах нагрева (до 100 С). Подшипники из свинцовистой бронзы выдерживают удельные давления до 50 МПа и нагрев до 200 С. Недостатком этих подшипников является плохая их приработка, поэтому необходима точная обработка вкладышей и тщательная их установка. Шейки коленчатого вала должны иметь поверхностную закалку, чего не требуется при заливке вкладышей баббитом.Станина служит опорой для цилиндров двигателя, скрепляет их в одну жесткую конструкцию и образует закрытую камеру для кривошипно-шатунного механизма. В крейцкопфных двигателях станина, кроме того, воспринимает давление газов через параллели. В зависимости от конструкции и технологии изготовления станины бывают цельные или составные, литые или сварные. Материалом для изготовления станин служит в основном чугун или сталь. Станины в судовых двигателях применяются двух основных типов: в виде отдельных колонн или стоек, закрытых съемными щитами и люками, и в виде закрытой коробки (картерный тип). Станины первого типа используются в тихоходных судовых крейцкопфных двигателях большой мощности. При такой конструкции литые чугунные колонны располагаются над каждым рамовым подшипником в плоскости, параллельной движению кривошипов, и крепятся внизу к общей фундаментной раме. Конструкция станины в виде колонн удобна для осмотра и разборки деталей движения и подшипников ДВС. В двигателях тронкового типа станины для увеличения жесткости выполняют в виде коробок, представляющих собой цельную отливку для всех цилиндров. В двигателях малой и средней мощности широко применяется блок-картер, отливаемый заодно с рубашками цилиндров, или общий блок картера с фундаментной рамой. Во время работы двигателя станина и цилиндры (блоки цилиндров) испытывают действие растягивающих усилий в результате давления газов на крышки цилиндров. Для разгрузки этих деталей от растягивающих усилий используют анкерные связи, изготавливаемые из высокосортной стали.Анкерные связи:

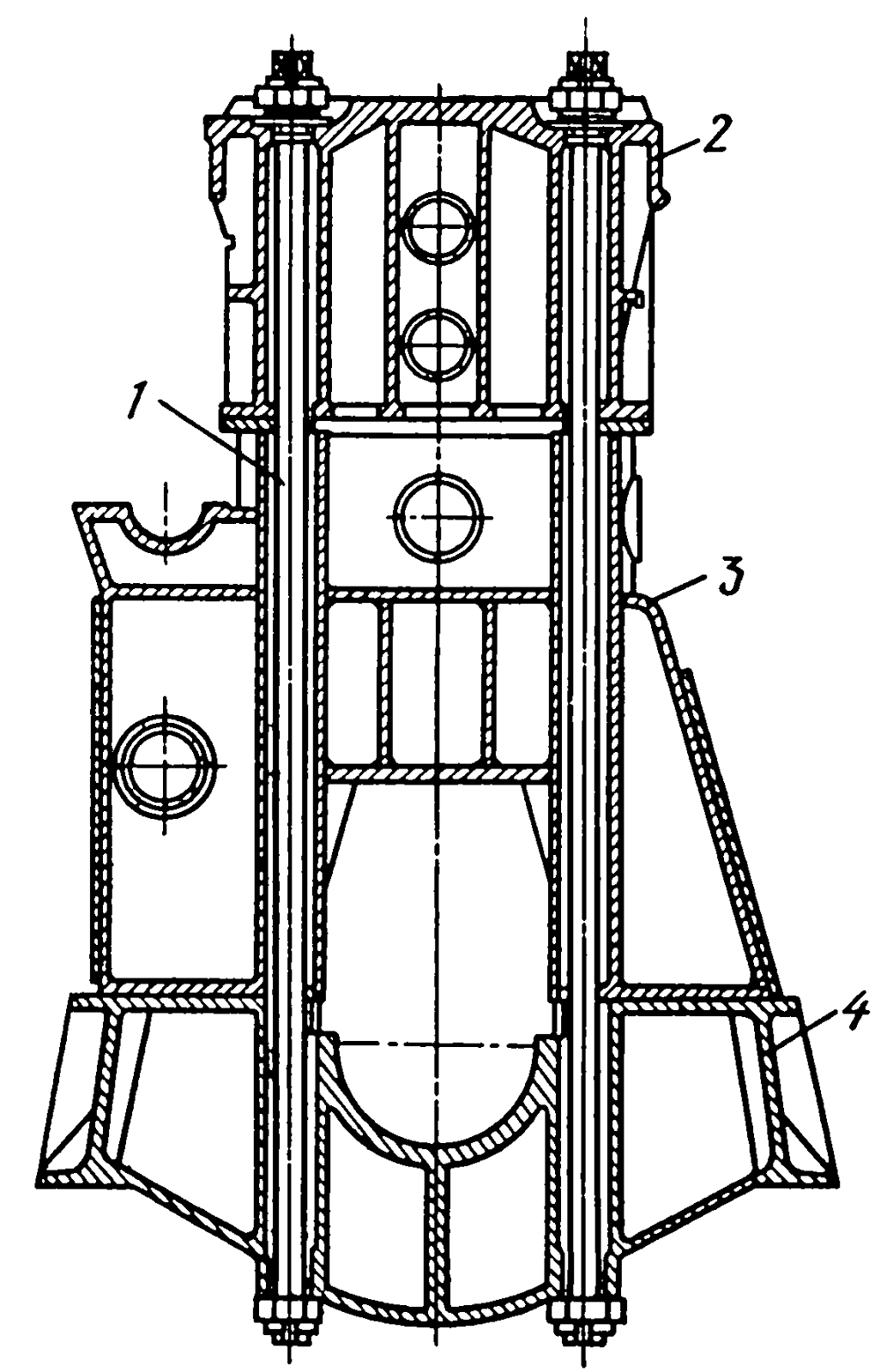

Он состоит из верхнего 6 и нижнего 8 вкладышей, залитых антифрикционным сплавом 3 (баббитом Б83). Нижний вкладыш устанавливается в постели, расположенной в фундаментной раме 9, верхний — в крышке 4, крепящейся к раме при помощи шпилек 7 с гайками, которые после затяжки должны быть зашплинтованы. Оба вкладыша имеют заплечики 1, предотвращающие их перемещение в осевом направлении. Между торцами верхнего и нижнего вкладышей устанавливается набор латунных прокладок 2 разной толщины, предназначенных для установки и регулирования зазора между вкладышами и шейкой коленчатого вала. Смазочное масло к рамовому подшипнику подводится по трубке и штуцеру 5, который ввинчивается в крышку 4. Нижним концом штуцер входит в отверстие верхнего вкладыша, тем самым предохраняя его от проворачивания в постели. Существуют и другие стопорные приспособления от проворачивания вкладышей подшипников. При отсутствии специального упорного подшипника один из рамовых, обычно ближайший к маховику, выполняет его функции. Он называется установочным и предотвращает осевое перемещение коленчатого вала. Длина этого вкладыша равна длине рамовой шейки. Остальные рамовые вкладыши делаются несколько короче для обеспечения беспрепятственного удлинения коленчатого вала при его нагревании. Торцевые поверхности установочного подшипника являются упорными и залиты антифрикционным сплавом. В качестве антифрикционного материала для наплавки вкладышей подшипников, кроме баббита, используется свинцовистая бронза и некоторые другие сплавы на основе алюминия и др. Наиболее широко в судовых двигателях используются баббиты. Но они надежно работают при сравнительно небольших удельных давлениях (до 20 МПа) и невысоких температурах нагрева (до 100 С). Подшипники из свинцовистой бронзы выдерживают удельные давления до 50 МПа и нагрев до 200 С. Недостатком этих подшипников является плохая их приработка, поэтому необходима точная обработка вкладышей и тщательная их установка. Шейки коленчатого вала должны иметь поверхностную закалку, чего не требуется при заливке вкладышей баббитом.Станина служит опорой для цилиндров двигателя, скрепляет их в одну жесткую конструкцию и образует закрытую камеру для кривошипно-шатунного механизма. В крейцкопфных двигателях станина, кроме того, воспринимает давление газов через параллели. В зависимости от конструкции и технологии изготовления станины бывают цельные или составные, литые или сварные. Материалом для изготовления станин служит в основном чугун или сталь. Станины в судовых двигателях применяются двух основных типов: в виде отдельных колонн или стоек, закрытых съемными щитами и люками, и в виде закрытой коробки (картерный тип). Станины первого типа используются в тихоходных судовых крейцкопфных двигателях большой мощности. При такой конструкции литые чугунные колонны располагаются над каждым рамовым подшипником в плоскости, параллельной движению кривошипов, и крепятся внизу к общей фундаментной раме. Конструкция станины в виде колонн удобна для осмотра и разборки деталей движения и подшипников ДВС. В двигателях тронкового типа станины для увеличения жесткости выполняют в виде коробок, представляющих собой цельную отливку для всех цилиндров. В двигателях малой и средней мощности широко применяется блок-картер, отливаемый заодно с рубашками цилиндров, или общий блок картера с фундаментной рамой. Во время работы двигателя станина и цилиндры (блоки цилиндров) испытывают действие растягивающих усилий в результате давления газов на крышки цилиндров. Для разгрузки этих деталей от растягивающих усилий используют анкерные связи, изготавливаемые из высокосортной стали.Анкерные связи:  Длинные анкерные связи 1, имеющие резьбу на обоих концах, проходят через отверстия в фундаментной раме 4, станине 3 и цилиндре (блоке цилиндров) 2. Анкерные связи стягивают эти детали при помощи гаек, которые после затяжки шплинтуются.Рабочие цилиндры являются очень ответственной деталью двигателя. В них совершаются рабочие циклы, в течение которых давление и температура газов изменяются в широких пределах. Цилиндры судовых двигателей состоят, как правило, из внутренней части (рабочей втулки) и наружной рубашки. Между рабочей втулкой и рубашкой образуется полость, служащая для постоянной циркуляции охлаждающей воды во время работы двигателя. Она называется зарубашечным пространством. Цилиндры двигателей могут быть отлиты и установлены на станину каждый отдельно или в виде одной общей отливки, образующей цилиндровый блок, что значительно повышает жесткость конструкции, одновременно уменьшая ее массу. Одиночные цилиндры применяются сравнительно редко, главным образом в тихоходных двухтактных ДВС большой мощности. В настоящее время в судовых двигателях наиболее часто используется блочная конструкция цилиндров. Для облегчения изготовления блок цилиндров может быть выполнен из нескольких частей, которые при сборке двигателя жестко соединяются между собой. Рубашки или блоки четырехтактных двигателей отличаются от блоков двухтактных тем, что последние имеют полости для подвода продувочного воздуха и отвода отработавших газов. Цилиндр тихоходного двухтактного ДВС с прямоточной клапанной продувкой показан на рисунке:

Длинные анкерные связи 1, имеющие резьбу на обоих концах, проходят через отверстия в фундаментной раме 4, станине 3 и цилиндре (блоке цилиндров) 2. Анкерные связи стягивают эти детали при помощи гаек, которые после затяжки шплинтуются.Рабочие цилиндры являются очень ответственной деталью двигателя. В них совершаются рабочие циклы, в течение которых давление и температура газов изменяются в широких пределах. Цилиндры судовых двигателей состоят, как правило, из внутренней части (рабочей втулки) и наружной рубашки. Между рабочей втулкой и рубашкой образуется полость, служащая для постоянной циркуляции охлаждающей воды во время работы двигателя. Она называется зарубашечным пространством. Цилиндры двигателей могут быть отлиты и установлены на станину каждый отдельно или в виде одной общей отливки, образующей цилиндровый блок, что значительно повышает жесткость конструкции, одновременно уменьшая ее массу. Одиночные цилиндры применяются сравнительно редко, главным образом в тихоходных двухтактных ДВС большой мощности. В настоящее время в судовых двигателях наиболее часто используется блочная конструкция цилиндров. Для облегчения изготовления блок цилиндров может быть выполнен из нескольких частей, которые при сборке двигателя жестко соединяются между собой. Рубашки или блоки четырехтактных двигателей отличаются от блоков двухтактных тем, что последние имеют полости для подвода продувочного воздуха и отвода отработавших газов. Цилиндр тихоходного двухтактного ДВС с прямоточной клапанной продувкой показан на рисунке:  В рубашке 1 установлена съемная рабочая втулка 2, которая своим верхним фланцем плотно садится на кольцевой выступ рубашки, а нижней частью входит в ее отверстие. Для предотвращения попадания охлаждающей воды в картер двигателя в нижней части рабочей втулки с наружной стороны устанавливают уплотнительные резиновые кольца 10. Подача смазочного масла в цилиндры осуществляется по штуцерам 8, которых может быть от двух до восьми. Продувка цилиндра осуществляется через окна 9, а удаление отработавших газов производится через выпускной клапан, установленный в отверстии 4 крышки цилиндра. Осмотр и очистка зарубашечного пространства от осадков и накипи производится через отверстия (с люками) 3. В нижней части рубашки цилиндра находится отверстие для подвода охлаждающей воды в зарубашечное пространство, поступающей через выходной канал 7 и переливной патрубок 6 в полость охлаждения 5 крышки цилиндра и далее в отливной трубопровод. Рабочие втулки, непосредственно соприкасающиеся с охлаждаемой водой, называются мокрыми. Сухие втулки (не соприкасающиеся с водой) в судовых двигателях не применяются.

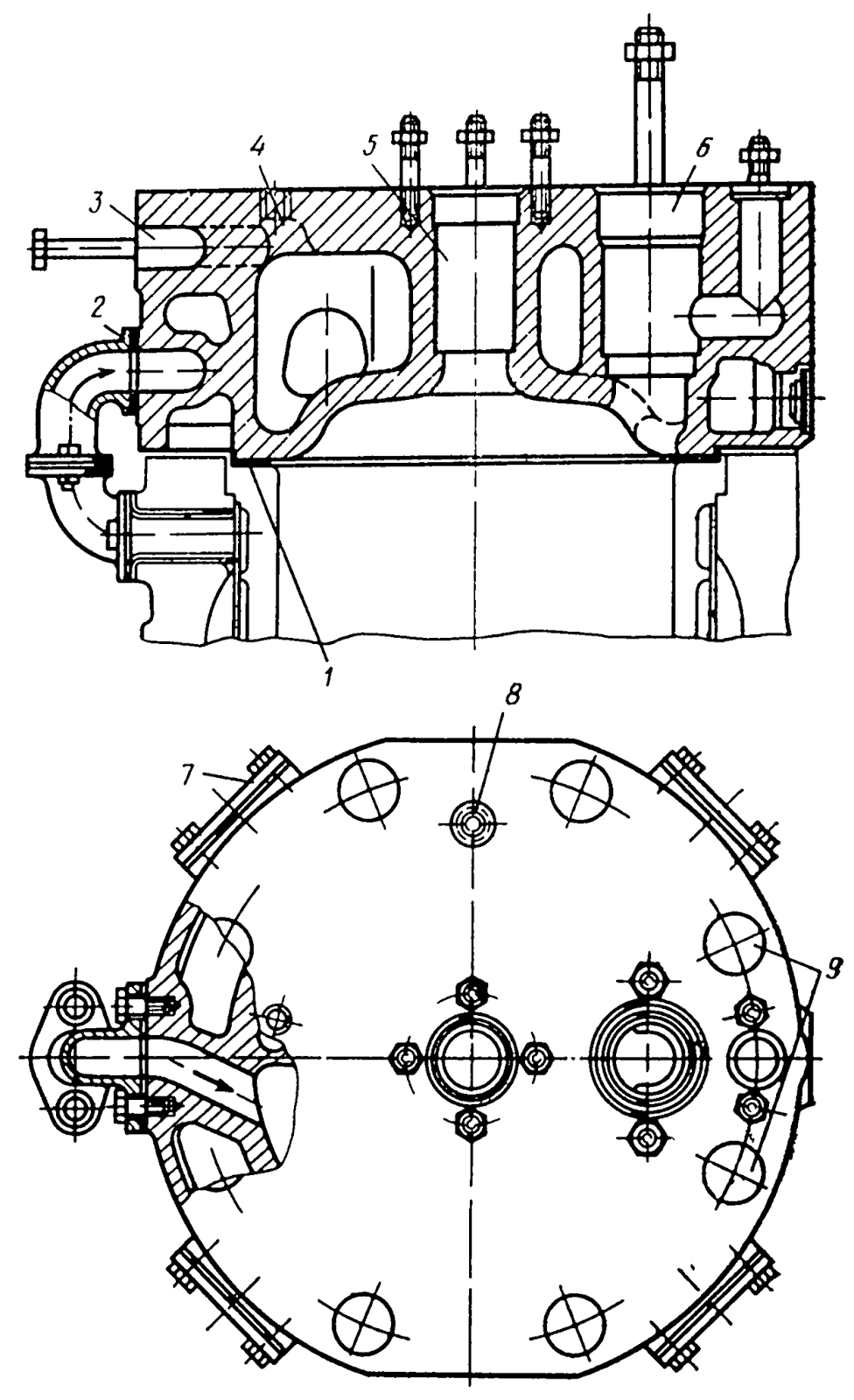

В рубашке 1 установлена съемная рабочая втулка 2, которая своим верхним фланцем плотно садится на кольцевой выступ рубашки, а нижней частью входит в ее отверстие. Для предотвращения попадания охлаждающей воды в картер двигателя в нижней части рабочей втулки с наружной стороны устанавливают уплотнительные резиновые кольца 10. Подача смазочного масла в цилиндры осуществляется по штуцерам 8, которых может быть от двух до восьми. Продувка цилиндра осуществляется через окна 9, а удаление отработавших газов производится через выпускной клапан, установленный в отверстии 4 крышки цилиндра. Осмотр и очистка зарубашечного пространства от осадков и накипи производится через отверстия (с люками) 3. В нижней части рубашки цилиндра находится отверстие для подвода охлаждающей воды в зарубашечное пространство, поступающей через выходной канал 7 и переливной патрубок 6 в полость охлаждения 5 крышки цилиндра и далее в отливной трубопровод. Рабочие втулки, непосредственно соприкасающиеся с охлаждаемой водой, называются мокрыми. Сухие втулки (не соприкасающиеся с водой) в судовых двигателях не применяются.  На рисунке показан цилиндр четырехтактного ДВС, состоящий из рубашки 1 и съемной рабочей втулки 2, опирающейся своим буртиком (верхним фланцем) 9 на выточку в верхней части рубашки. Положение рабочей втулки в нижней части фиксируется направляющим пояском 5. Между ним и втулкой устанавливаются уплотнительные резиновые кольца 6 круглого сечения, предотвращающие попадание воды в картер. Рубашка цилиндра имеет фланец 4 для крепления к станине, горловины 7 для осмотра и очистки зарубашечного пространства, а также отверстия 3 и 8 для подвода охлаждающей воды в зарубашечное пространство и отвода ее в полость охлаждения крышки цилиндра. Материалом для изготовления рубашек отдельных цилиндров и блоков цилиндров служит серый и легированные чугуны, литая сталь и алюминиевые сплавы. Рабочие втулки изготавливаются из легированного чугуна и реже отливаются из стали. Внутреннюю часть рабочей втулки шлифуют до зеркального блеска и подвергают специальной обработке. На зеркало чугунной втулки часто наносят тонкий слой хрома, а зеркало стальной — цементируют, азотируют или закаливают токами высокой частоты.Крышки рабочих цилиндров служат для плотного их закрытия и образования над поршнем камер сгорания. Они изготовляются отдельно для каждого цилиндра или в виде блока (для быстроходных двигателей малой мощности). Материалом для изготовления крышек служит в основном высококачественный чугун, реже сталь и легкие сплавы. На крышке четырехтактного двигателя устанавливаются форсунка, впускной, выпускной, пусковой и предохранительный клапаны и стойки осей клапанных рычагов. Крышка двухтактного двигателя проще по конструкции, так как на ней размещаются лишь форсунка, пусковой и предохранительный клапаны. Исключение составляют двухтактные двигатели с прямоточной клапанной продувкой, на крышках которых дополнительно устанавливается выпускной клапан. Внутри крышки имеются полости для циркуляции охлаждающей воды и отверстия для ее подвода и отвода. По форме крышки бывают квадратные, шести- или восьмиугольные, но наиболее часто применяются цилиндрические. К цилиндрам (или блокам) они крепятся шпильками, проходящими через специальные отверстия в крышках.

На рисунке показан цилиндр четырехтактного ДВС, состоящий из рубашки 1 и съемной рабочей втулки 2, опирающейся своим буртиком (верхним фланцем) 9 на выточку в верхней части рубашки. Положение рабочей втулки в нижней части фиксируется направляющим пояском 5. Между ним и втулкой устанавливаются уплотнительные резиновые кольца 6 круглого сечения, предотвращающие попадание воды в картер. Рубашка цилиндра имеет фланец 4 для крепления к станине, горловины 7 для осмотра и очистки зарубашечного пространства, а также отверстия 3 и 8 для подвода охлаждающей воды в зарубашечное пространство и отвода ее в полость охлаждения крышки цилиндра. Материалом для изготовления рубашек отдельных цилиндров и блоков цилиндров служит серый и легированные чугуны, литая сталь и алюминиевые сплавы. Рабочие втулки изготавливаются из легированного чугуна и реже отливаются из стали. Внутреннюю часть рабочей втулки шлифуют до зеркального блеска и подвергают специальной обработке. На зеркало чугунной втулки часто наносят тонкий слой хрома, а зеркало стальной — цементируют, азотируют или закаливают токами высокой частоты.Крышки рабочих цилиндров служат для плотного их закрытия и образования над поршнем камер сгорания. Они изготовляются отдельно для каждого цилиндра или в виде блока (для быстроходных двигателей малой мощности). Материалом для изготовления крышек служит в основном высококачественный чугун, реже сталь и легкие сплавы. На крышке четырехтактного двигателя устанавливаются форсунка, впускной, выпускной, пусковой и предохранительный клапаны и стойки осей клапанных рычагов. Крышка двухтактного двигателя проще по конструкции, так как на ней размещаются лишь форсунка, пусковой и предохранительный клапаны. Исключение составляют двухтактные двигатели с прямоточной клапанной продувкой, на крышках которых дополнительно устанавливается выпускной клапан. Внутри крышки имеются полости для циркуляции охлаждающей воды и отверстия для ее подвода и отвода. По форме крышки бывают квадратные, шести- или восьмиугольные, но наиболее часто применяются цилиндрические. К цилиндрам (или блокам) они крепятся шпильками, проходящими через специальные отверстия в крышках.  На рисунке показана крышка цилиндра двухтактного двигателя, в которой имеется отверстие 5 для форсунки, крепящейся при помощи двух шпилек. Справа расположены отверстие 6 для пускового клапана и отверстие (малого диаметра) для крепления патрубка пускового воздуха. Крышка к блоку цилиндров крепится шпильками, для прохода которых имеются восемь отверстий 9. Охлаждающая вода из зарубашечного пространства в полость крышки подводится по переливному патрубку 2 и отводится через сливное отверстие 3 в отводящий трубопровод. Для осмотра и очистки охлаждающей полости крышки предусмотрены четыре люка 7. Отверстие 8 служит для установки индикаторного крана с предохранительным клапаном. Между крышкой и цилиндровой втулкой устанавливается уплотнительная красно-медная прокладка 1. В отверстие 4 устанавливается водяной термометр. В двухтактных двигателях большой мощности применяются составные крышки, что делается для значительного уменьшения напряжений, возникающих в них под действием больших тепловых нагрузок.

На рисунке показана крышка цилиндра двухтактного двигателя, в которой имеется отверстие 5 для форсунки, крепящейся при помощи двух шпилек. Справа расположены отверстие 6 для пускового клапана и отверстие (малого диаметра) для крепления патрубка пускового воздуха. Крышка к блоку цилиндров крепится шпильками, для прохода которых имеются восемь отверстий 9. Охлаждающая вода из зарубашечного пространства в полость крышки подводится по переливному патрубку 2 и отводится через сливное отверстие 3 в отводящий трубопровод. Для осмотра и очистки охлаждающей полости крышки предусмотрены четыре люка 7. Отверстие 8 служит для установки индикаторного крана с предохранительным клапаном. Между крышкой и цилиндровой втулкой устанавливается уплотнительная красно-медная прокладка 1. В отверстие 4 устанавливается водяной термометр. В двухтактных двигателях большой мощности применяются составные крышки, что делается для значительного уменьшения напряжений, возникающих в них под действием больших тепловых нагрузок.sudoremont.blogspot.com

Конструкции судовых двигателей внутреннего сгорания

Любой двигатель внутреннего сгорания имеет аналогичные по конструкции основные узлы и детали, а также механизмы и системы. Все они могут быть сгруппированы следующим образом (рис. 38): неподвижные детали, образующие остов двигателя — фундаментная рама 1, станина (картер) 2, блок цилиндров 3 и крышка цилиндров 4; подвижные детали, или кривошипно-шатунный механизм,— поршень 9, поршневые кольца 8, поршневой палец 10, шатун 11, коленчатый вал 16, маховик и др.; механизм газораспределения — впускные и выпускные клапаны 6 с пружинами, детали привода клапанов (толкатель) 7, 12, 13, 14, шестерни 15 и 17 привода распределительного вала и т. д.; топливоподающая система — топливный бак, фильтры, топливо-подкачивающий насос, топливный насос высокого давления, регуляторы топлива, трубопроводы, форсунки и др.; система смазки и охлаждения двигателей — масляный бак, трубопроводы, фильтры, масляные насосы (приводные и ручные), маслоподкачивающие насосы, охлаждающие водяные насосы и т. д.; система наддува и продувки свежим воздухом (для двухтактных двигателей) —продувочные насосы, компрессоры, газовые турбины и др.

Рис. 38. Устройство двигателя внутреннего сгорания.

Кроме этого, двигатель оснащается различными пусковыми и реверсивными устройствами, измерительными приборами и арматурой.

Остов двигателя. Остов двигателя служит для соединения в один жесткий блок всех неподвижных деталей двигателя, для расположения в нем подвижных частей, на нем — всех навешиваемых механизмов и для крепления двигателя к судовому фундаменту.

Основанием двигателя является фундаментная рама. Она состоит из двух продольных балок коробчатого или двутаврового сечения, на которые устанавливаются обычно стойки и станины, и нескольких поперечных балок специальной формы с расточками для установки рамовых подшипников. Фундаментные рамы современных судовых двигателей изготовляют литыми (чугунными или стальными) или сварными. Они бывают закрытые и открытые, цельные и составные.

Нижняя часть закрытой фундаментной рамы, т. е. поддон, представляет собой одно целое с продольными и поперечными балками. Между поперечными балками располагаются кривошипы коленчатого вала, поэтому пространство между ними и продольными балками называется мотылевым колодцем. В нижней части поперечных балок имеются отверстия для перетекания масла из одного мотылевого колодца в другой.

В целях облегчения обработки, транспортировки и монтажа на судне фундаментные рамы двигателей большой мощности выполняют по длине составными из двух и более частей. Отдельные части пригоняют друг к другу и соединяют болтами. Для двигателей средней мощности фундаментные рамы изготовляют открытыми. В этом случае поддон изготовляют отдельно из тонкой листовой стали и крепят шпильками к нижней части рамы. Рама становится более легкой, но менее жесткой. В быстроходных и легких двигателях применяют так называемые картерные рамы, позволяющие устанавливать блок цилиндров непосредственно на раме, в результате чего отпадает необходимость в станинах.

На рис. 39 показан общий вид закрытой фундаментной рамы с уложенным на нее коленчатым валом и с закрепленными крышками рамовых подшипников. В нижней части рамы виден поддон и отверстие для стока отработанного масла. С боков рама имеет по всей длине горизонтальные полки с приливами, в которых находятся отверстия для болтов, соединяющих раму с судовым фундаментом.

Рис. 39. Общий вид закрытой фундаментной рамы.

Станина двигателя присоединяется к фундаментной раме на болтах. Станины изготовляют цельными и составными, литыми (из чугуна или стали) и сварными. Для двигателей большой мощности станины выполняют открытого типа в виде отдельно стоящих, соединенных между собой вверху и внизу колонн, которые обычно располагают в плоскости рамовых подшипников и крепят к фундаментной раме. Такая конструкция значительно увеличивает жесткость остова двигателя и обеспечивает свободный доступ к движущимся деталям и подшипникам. Колонны чаще всего выполняют двутаврового сечения с поперечными ребрами жесткости. Сверху на колонны устанавливают цилиндры двигателя.

Если станина мощного двигателя отлита из чугуна, применяют так называемые анкерные связи — длинные стяжные болты 1, соединяющие цилиндры 2, станину 3 и фундаментную раму 4 в одно целое (рис. 40). Это позволяет уменьшить толщину стенок станины, повысить прочность и жесткость всей конструкции.

Рис. 40. Литая станина мощного двигателя.

В двигателях малой и средней мощности применяют станины закрытого (коробчатого) типа. Такая станина представляет собой цельную отливку в виде коробки, открытой снизу (см. рис. 38). Полость, образуемая станиной 2 и фундаментной рамой/, носит название картерного пространства, а сама станина, присоединенная на болтах к фундаментной раме, называется картером. К верхней части картера крепят рабочие цилиндры 3 двигателя. Такая конструкция остова двигателя увеличивает его продольную жесткость, позволяет иметь отдельные, не собранные в блок цилиндры и облегчает фундаментную раму.

В последнее время в двигателях средней мощности широко применяют сварные блочные конструкции фундаментных рам и станин, которые обладают значительной жесткостью и меньшим весом по сравнению с литыми чугунными станинами.

Рабочие цилиндры современных двигателей изготовляют или каждый в отдельности, или чаще всего в виде блочной конструкции. Преимущество блочной отливки цилиндров в том, что она повышает жесткость конструкции, уменьшает вес и габарит двигателя, снижает стоимость изготовления цилиндров. Дизели малой и средней мощности имеют обычно блочную конструкцию цилиндров, и только двухтактные (изредка — четырехтактные) двигатели большой мощности — отдельные цилиндры.

Конструкция отдельного цилиндра четырехтактного двигателя показана на рис. 41. Цилиндр состоит из наружной рубашки 1 (цилиндра) и рабочей втулки 2, запрессованной в цилиндр и опирающейся буртиком 9 на кольцевой выступ, имеющийся в верхней части наружного цилиндра. Между наружной рубашкой и втулкой образуется полость — зарубашечное пространство, куда поступает непрерывно циркулирующая охлаждающая вода. От охлаждающего насоса через отверстие 3 вода вначале попадает в нижнюю часть зарубашечного пространства, а затем поднимается вверх и переходит в полость охлаждения крышки цилиндра через отверстие 8- Внутренняя поверхность рабочей втулки при работе двигателя смазывается. Смазка осуществляется при помощи штуцеров, ввернутых в цилиндр, через которые масло под давлением попадает на внутреннюю поверхность втулки. Вторым способом смазки является смазка разбрызгиванием (для быстроходных двигателей), когда масло фонтанирует из торцевых зазоров подшипников коленчатого вала и разносится при движении поршня по всей рабочей поверхности втулки.

Рис. 41. Цилиндр четырехтактного двигателя.

Наружная рубашка имеет фланец 4, которым цилиндр крепится к станине двигателя. В нижней части рубашки расположен поясок 5 для фиксирования положения втулки. В пояске выполняют кольцевую выточку, в которую укладывается резиновое кольцо 6 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для осмотра и очистки зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками.

Конструктивные особенности рабочих цилиндров двухтактных двигателей обусловлены системой продувки и расположением продувочных и выпускных окон. В отличие от цилиндров четырехтактных двигателей в стенках этих рабочих цилиндров расположены каналы для подвода продувочного воздуха и удаления отработавших газов. Это обстоятельство приводит к необходимости уплотнения между вставной втулкой и рубашкой не только в ее нижней части, но и в районе продувочных и выпускных окон. В канавки, прилегающие к окнам, закладывают кольца из красной меди, а в остальные — резиновые кольца.

В быстроходных дизелях для уменьшения их веса рабочую втулку изготовляют заодно с крышкой цилиндра из легированной кованой стали, а рубашку из листовой нержавеющей стали приваривают к втулке. Применение отдельных вставных втулок благоприятно отражается на работе и ремонте двигателя: уменьшаются тепловые напряжения в металле цилиндра и втулки, так как последняя может удлиняться при нагреве; достигается возможность изготовления втулок из более прочного и износоустойчивого материала, чем стенки наружного цилиндра. Основное преимущество — возможность замены втулки при износе ее рабочей поверхности, что упрощает изготовление и ремонт цилиндров.

Крышка, или головка, цилиндра — наиболее ответственная и сложная по конфигурации деталь остова двигателя. Она крепится к верхнему фланцу цилиндра при помощи шпилек. Для обеспечения плотности соединения в кольцевую выточку 10 буртика 9 (см. рис. 41) втулки рабочего цилиндра закладывают красно-медную или медно-асбестовую прокладку, которая обжимается выступающим буртиком крышки.

По геометрической форме крышка цилиндра напоминает пустотелую круглую или прямоугольную коробку, имеющую два днища и боковые стенки. Нижнее днище находится в наиболее тяжелых условиях работы, оно подвержено высоким давлениям и температуре газов, образующихся в цилиндре. В полости между верхним и нижним днищами циркулирует охлаждающая вода, поступающая из зарубашечного пространства цилиндра. Таким образом, крышка является не только наиболее ответственной, но и наиболее нагруженной деталью остова двигателя, так как в ней возникают как механические, так и тепловые напряжения, вызываемые неравномерным нагревом ее стенок.

В крышке цилиндра четырехтактного двигателя (рис. 42) предусмотрены отверстия 1 для размещения двух впускных клапанов, в центре — отверстие 3 для форсунки и сбоку от него — отверстие 2 для пускового клапана. Кроме того, крышка имеет вертикальный индикаторный канал 4, а внизу — горизонтальную перегородку 5, которая служит для улучшения охлаждения нижнего днища. Охлаждающая вода омывает вначале нижние днища, а затем по мере нагревания по специальным переходам в горизонтальной перегородке перетекает в верхнюю часть плоскости крышки. Крышка цилиндра двухтактного двигателя отличается более простым устройством.

Рис. 42. Крышка цилиндра четырехтактного двигателя.

Вследствие тяжелых условий работы цилиндровых крышек материалы, из которых они изготовляются, должны отличаться высокой механической прочностью, жаростойкостью, хорошими литейными свойствами и незначительным коэффициентом линейного расширения.

www.stroitelstvo-new.ru

Остов - двигатель - Большая Энциклопедия Нефти и Газа, статья, страница 1

Остов - двигатель

Cтраница 1

Остов двигателя чугунный; фундаментная рама, картер и цилиндры соединены анкерными болтами. Рабочие цилиндры двигателя 2ГЧ - 26 / 38 отлиты в одном блоке, а у двигателя 4ГЧ - 26 / 38 изготовлены в виде отдельных цилиндров. [1]

Остов двигателя ( фундаментная рама, картер и цилиндровый блок) литой или сварной. Литые остовы изготовляются из чугуна, сплавов легких металлов и реже из стального литья. Для разгрузки литого чугунного остова от растягивающих усилий следует ставить анкерные связи. Сварные остовы изготовляются из стального листового материала или из отдельных стальных отливок или штампованных элементов, приваренных к стальным листам. [2]

Остов двигателя образован фундаментной рамой и блоком, состоящим из двух частей, связанных между собой болтами. Рама с блоком соединена короткими силовыми шпильками. Крышка моторного цилиндра стальная, сварно-литой конструкции, двухъярусная. Охлаждающая вода через переливные патрубки поступает в нижний ярус из цилиндровой втулки. Омывая днище и патрубки выхлопных клапанов, вода поступает во второй ярус, а затем в выхлопной коллектор. В каждой крышке моторного цилиндра размещены: два выхлопных клапана, газовпускной клапан, пусковой клапан и две электросвечи для запала горючей смеси. Выхлопные клапаны и газовпускной клапан принудительного действия получают движение через двуплечие рычаги штанги от кулачковых шайб распределительного вала. Распределительный вал приводится в движение от коленчатого вала через шестеренчатую передачу, расположенную на торце двигателя со стороны маховика. Компрессорные цилиндры двойного действия для регулирования производительности имеют дополнительные объемы вредного пространства со стороны передней крышки. [3]

Остов двигателя состоит из фундаментной рамы, картера, рабо чих цилиндров и цилиндровых крышек. На фундаментной раме по осям подшипников устанавливаются чугунные стойки, промежутки между которыми закрываются щитами, образующими картер двигателя. Рабочие цилиндры отлиты из чугуна в один блок. Каждый цилиндр имеет съемную втулку. Смазка цилиндров во время работы двигателя производится маслом, разбрызгиваемым в картере движущимися частями. Поршни рабочих цилиндров охлаждаются маслом. Газовоздушная система включает в себя коллектор, коробки дросселей и патрубки, подводящие газ к смеси-тельно-всасывающим клапанам. [4]

Остов двигателя состоит из чугунной фундаментной рамы и бло1 картера. [6]

Остов двигателя служит основанием, снаружи и внутри которого расположены детали механизмов и систем двигателя ( см. рис. I в прилож. Деталями остова являются такие неподвижные детали как блок-картер 2, поддон 14, картер 8 распределительных шестерен с крышкой 9, картер 1 маховика, головка 3 цилиндров. [8]

Остов двигателя состоит из станины, главных и добавочных полюсов. Станина стальная литая, имеет в поперечном сечении восьмигранную форму. [9]

Остов двигателя выполняет функции маг-нитопровода и элемента, в котором размещаются все детали машины. [10]

Остов двигателя - цельнолитой, чугунный с приставным поддоном. Фундаментная рама имеет три коренных подшипника, разъемные вкладыши которых залиты баббитом БМ. Упорным является первый подшипник от маховика. [11]

Остовы двигателей в торцовых стенках имеют круглые горловины, через которые во внутреннюю полость машины вводятся все необходимые детали. В горловины устанавливаются подшипниковые щиты. [12]

Остов двигателя 4 стальной литой, имеет цилиндрическую форму. В нижней его части есть четыре прилива ( лапы), которыми он крепится к плите. [14]

Остов двигателя состоит из чугунной фундаментной рамы, блок-картера и крышки, соединяемых между собой болтами. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Остов двигателя

Он выполнен из электромагнитной стали имеет цилиндрическую форму и служит магнитопроводом. Для жесткого крепления к поперечной балке рамы тележки на остов предусмотрены три прилива-кронштейна и два предохранительных ребра. В остове имеются отверстия для крепления главных и добавочных полюсов, вентиляционные и коллекторные люки. Из остова двигателя выходят шесть кабелей. Торцовые части остова закрыты подшипниковыми щитами. В остове укреплена паспортная табличка с указанием завода-изготовителя, заводского номера, массы, тока, частоты вращения, мощности и напряжения.

Главные полюсы

Тяговый двигатель ДК-117 в разрезе

Они предназначены для создания основного магнитного потока. Главный полюс состоит из сердечника и катушки. Катушки всех главных полюсов соединены последовательно и составляют обмотку возбуждения. Сердечник набран из листов электротехнической стали толщиной 1,5 мм для Уменьшения вихревых токов. Перед сборкой листы прокрашивают изоляционным лаком, сжимают прессом и скрепляют заклепками. Часть сердечника, обращенная к якорю, выполнена более широкой и называется полюсным наконечником. Эта часть служит для поддержания катушки, а также для лучшего распределения магнитного потока в воздушном зазоре. В тяговых двигателях ДК-108А, установленных на вагонах Е (по сравнению с ДК-104 на вагонах Д), увеличен зазор между якорем и главными полюсами, что, с одной стороны, дало возможность увеличить скорость в ходовых режимах на 26 %, а с другой стороны, уменьшилась эффективность электрического торможения (медленное возбуждение двигателей в генераторном режиме из-за недостаточного магнитного потока). Для увеличения эффективности электрического торможения в катушках главных полюсов кроме двух основных обмоток, создающих основной магнитный поток в тяговом и тормозном режимах, имеется третья — подмагничивающая, которая создает дополнительный магнитный поток при работе двигателя только в генераторном режиме. Подмагничивающая обмотка включена параллельно двум основным и получает питание от высоковольтной цепи через автоматический выключатель, предохранитель и контактор. Изоляция катушек главных полюсов кремнийорганическая. Главный полюс крепится к остову двумя болтами, которые ввертывают в квадратный стержень, расположенный в теле сердечника.

Добавочные полюсы

Они предназначены для создания дополнительного магнитного потока, который улучшает коммутацию и уменьшает реакцию якоря в зоне между главными полюсами. По размерам они меньше главных полюсов и расположены между ними. Добавочный полюс состоит из сердечника и катушки. Сердечник выполнен монолитным, так как вихревые токи в его наконечнике не возникают из-за небольшой индукции под добавочным полюсом. Крепится сердечник к остову двумя болтами. Между остовом и сердечником для меньшего рассеяния магнитного потока установлена диамагнитная латунная прокладка. Катушки добавочных полюсов соединены последовательно одна с другой и с обмоткой якоря.

Якорь

Тяговый двигатель ДК-108 в разрезе

Машина постоянного тока имеет якорь, состоящий из сердечника, обмотки, коллектора и вала. Сердечник якоря представляет собой цилиндр, набранный из штампованных листов электротехнической стали толщиной 0,5 мм. Для уменьшения потерь от вихревых токов, возникающих при пересечении якорем магнитного поля, листы изолируют один от другого лаком. В каждом листе имеется отверстие со шпоночной канавкой для насадки на вал, вентиляционные отверстия и пазы для укладки обмотки якоря. В верхней части пазы имеют форму ласточкиного хвоста. Листы насаживают на вал и фиксируют шпонкой. Собранные листы прессуются между двумя нажимными шайбами. Обмотка якоря состоит из секций, которые укладывают в пазы сердечника и пропитывают асфальтовым и бакелитовым лаками. Чтобы обмотка не выпадала из пазов, в пазовую часть забивают текстолитовые клинья, а переднюю и заднюю части обмотки укрепляют проволочными бандажами, которые после намотки пропаивают оловом. Назначение коллектора машины постоянного тока в различных режимах работы неодинаково. Так, в генераторном режиме коллектор служит для преобразования переменной электродвижущей силы (э.д.с), индуцируемой в обмотке якоря, в постоянную э.д.с. на щетках генератора, в двигательном — для изменения направления тока в проводниках обмотки якоря, чтобы якорь двигателя вращался в какую-либо определенную сторону. Коллектор состоит из втулки, коллекторных медных пластин, нажимного конуса. Коллекторные пластины изолированы друг от друга миканитовыми пластинами, от втулки и нажимного конуса — изоляционными манжетами. Рабочую часть коллектора, имеющую контакт со щетками, протачивают на станке и шлифуют. Чтобы при работе щетки не касались миканитовых пластин, коллектор подвергают «продорожке». При этом миканитовые пластины становятся ниже коллекторных примерно на 1 мм. Со стороны сердечника в коллекторных пластинах предусмотрены выступы с прорезью для впаивания проводников обмотки якоря. Коллекторные пластины имеют клинообразное сечение, а для удобства крепления — форму «ласточкин хвост». Коллектор насаживают на вал якоря прессовой посадкой и фиксируют шпонкой. Вал якоря имеет разные посадочные диаметры. Кроме якоря и коллектора, на вал напрессована стальная втулка вентилятора. Внутренние кольца подшипников и подшипниковые втулки насажены на вал в горячем состоянии.

studfiles.net

8. Остов двигателя

Остов двигателя служит основанием, внутри и снаружи которого расположены детали механизмов и систем двигателя.

Остов автотракторных двигателей образован из нескольких неподвижно соединенных между собой частей (рис. 14).

Рис. 14(8). Остов однорядного двигателя: 1 - блок-картер, 2 - поддон картера, 3 - передняя опора двигателя, 4 - картер распределительных шестерен, 5 - головка цилиндров, 6 - колпак, 7 - крышка, 8 - картер маховика, 9 - задняя опора двигателя, 10 - рама машины

Рис. 15(9). Схема блок - картера рядного двигателя: 1 - блок цилиндров, 2 - горизонтальная перегородка, 3 - картер, 4 - перегородки картера, 5 - отверстие для распределительного вала, 6 - вертикальная перегородка, 7 - камера штанг

В зависимости от типа и мощности двигателя составные части остова имеют

некоторые конструктивные отличия, но в принципе устроены одинаково.

Основной частью остова много цилиндрового двигателя является блок-картер.

Блок-картер (рис. 15) большинства современных двигателей изготовлен в виде единой коробчатой отливки с рядным расположением цилиндров. Чтобы повысить жесткость и разделить блок-картер на несколько отсеков, внутри него выполнены перегородки. Горизонтальная перегородка 2 делит его на две половины: верхнюю — блок цилиндров и нижнюю — картер. В блоке устанавливают гильзы цилиндров, которые плотно входят в отверстия верхней плиты и горизонтальной перегородки. Вдоль одной из сторон блока проходит сплошная вертикальная перегородка 6, отделяющая камеру 7 штанг от водяной рубашки.

Рис.16(10). Блок - картеры двигателей: а - жидкостного охлаждения с рядным расположением цилиндров, б - жидкостного охлаждения с V - образным расположением цилиндров, в - воздушного охлаждения с рядным расположением цилиндров, 1 - отверстия для штанг толкателей, 2 - отверстия для отвода воды, 3 - отверстия для шпилек крепления головки цилиндров, 4 - водораспределительный канал, 5 - канал для подвода масла, 6 - крышка коренного подшипника, 7 - прилив, 8 - резиновое уплотнительное кольцо, 9 - отверстие для втулки распределительного вала, 10 - гильза цилиндра, 11, 13 - левый и правый полублоки, 12 - воздушная полость, 14 - шпилька, 15 - гильза цилиндра воздушного охлаждения, 16 - отверстие для гильзы цилиндра, 17 - картер, 18 - уплотнительная прокладка, А - плоскость крепления головки цилиндров, Б - плоскость крепления картера распределительных шестерен, В - плоскость крепления крышки с опорой под турбокомпрессор

Пространство между вертикальной перегородкой, стенками блока и гильзами цилиндров заполняется водой, образуя водяную рубашку. Нижняя часть — картер — расширена, так как в ней вращается коленчатый вал, имеющий определенный радиус кривошипа. В картере выполнены перегородки 4. В нижней части этих перегородок имеются приливы 7 (рис. 16, а) образующие вместе с крышками 6 опоры для коренных подшипников коленчатого вала. Со стороны камеры штанг в перегородках картера имеются отверстия 9 под втулки распределительного (кулачкового) вала.

Чтобы вода из водяной рубашки блока не проникла в картер, в расточках горизонтальной перегородки помещены уплотнительные резиновые кольца 8. Водяная рубашка блока через отверстия 2 в верхней плите сообщается с водяной рубашкой головки цилиндров. В верхней плите имеются резьбовые отверстия 3 для шпилек, соединяющих головку цилиндров с блок - картером, и отверстия 1 для штанг толкателей. В блоке отлиты каналы 4 для подвода воды в водяную рубашку от водяного насоса, просверлены отверстия и каналы 5 для подвода масла к некоторым трущимся деталям двигателя.

В блок - картере (рис. 16, б) У-образного двигателя выполнены большие отверстия по одинаковому числу в ряду для установки гильз 10 цилиндров. Наружные стенки всех цилиндров объединены общей водяной рубашкой. В центральной части блок - картера имеются расточные отверстия 9 под втулки распределительного вала. К перегородкам картера шпильками 14 закрепляют крышки 6 коренных подшипников коленчатого вала. На плоскости А полублоков 11 и 13 ставят головки цилиндров.

Двигатели с воздушным охлаждением в отличие от жидкостных не имеют

блок - картера. Все детали расположены на литом картере 17 (рис. 16, в). В верхней плите картера расточены отверстия 16 для установки гильз 15 цилиндров. Гильзы цилиндров совместно с головками цилиндров прикрепляют к верхней плоскости картера специальными шпильками. Между цилиндрами и картером установлены медные уплотнительные прокладки 18. Внутри картера, как и у двигателей с жидкостным охлаждением, размещены коленчатый и распределительный валы.

Снаружи каждый блок-картер имеет обработанные приливы и площадки с

резьбовыми отверстиями для крепления различных агрегатов и сборочных единиц. Чтобы не допустить течи воды или масла и попадания в блок-картер загрязнений между ним и деталями в местах стыка помещены прокладки или сальники. К обработанным площадкам блок – картера крепят составные детали остова двигателя: сверху — головку цилиндров, сзади — картер маховика, впереди - картер распределительных шестерен, снизу — поддон картера.

Головка 7 цилиндров (рис. 17) много цилиндрового двигателя представляет собой по внешней форме толстую чугунную плиту, которая

Рис. 17(11). Устройство дизельного двигателя Д - 240: 1 - впускные клапаны третьего и четвертого цилиндров, 2 - клапан, 3 - сапун, 4 - выпускные клапаны второго и третьего цилиндров, 5 - колпак, 6 - водяная рубашка, 7 - головка блока цилиндров, 8 - блок - картер, 9 - водяной насос, 10 - щит распределительных шестерен, 11 - передняя опора двигателя, 12 - амортизатор, 13 - кронштейн передней опоры двигателя, 14 - манжета уплотнительная коленчатого вала, 15 - поддон картера, 16 - масляный насос, 17 - коленчатый вал, 18 - распределительный вал, 19 - успокоитель масла, 20 - задний лист, 21 - металлоасбестовая прокладка, 22 - выпускной канал четвертого цилиндра, 23 - трубка подвода масла к клапанному механизму

закрывает блок-картер сверху. Нижняя плоскость головки тщательно обработана и является верхней стенкой камер сгорания всех четырех цилиндров. В головке размещены отверстия для клапанов, форсунок, штанг, впускные 1 и выпускные 4, 22 каналы. Пространство между стенками каналов и головки, называемое водяной рубашкой 6, заполнено водой. Чтобы не было утечки газов и воды, между головкой цилиндров и блок - картером устанавливают металлоасбестрвую прокладку 21.

Отверстия в прокладке под гильзы цилиндров и для прохода масла к клапанному механизму (через трубку 23) окантованы листовой сталью.

На верхней плоскости головки закрепляют детали привода клапанов, которые закрывают крышкой с колпаком 5. На колпаке смонтирован сапун 3. Он сообщает полость картера с атмосферой. Сапун необходим для предотвращения выдавливания масла через уплотнения газами, проникающими из цилиндров. Через него выходят наружу воздух и газы, прорвавшиеся из цилиндров в картер. Если после остановки двигателя давление остывшего в нем воздуха стало ниже атмосферного, воздух входит в картер снаружи через сапун. Проволочная набивка, смоченная маслом, очищает воздух от пыли. В некоторых двигателях сапун расположен на боковой стенке блока (со стороны камеры штанг) или в крышке горловины для заливки масла в картер. Большинство карбюраторных двигателей имеют принудительную вентиляцию картера, благодаря которой из него удаляются отработавшие газы и пары топлива.

В двигателях воздушного охлаждения головки изготовляют отдельно для каждого цилиндра. Наружная поверхность головки снабжена охлаждающими ребрами.

К нижней плоскости блок – картера закреплен поддон 15, который служит

резервуаром для масла и закрывает нижнюю часть двигателя. По месту разъема поддон уплотнен прокладкой из пробки или паронита. Чтобы масло меньше плескалось во время работы трактора, поддон снабжен успокоителем 19. Картер распределительных шестерен 11 закрывает шестерни, передающие вращение от коленчатого вала 17 к распределительному валу 18, приводам топливного, гидравлического и масляного 16 насосов.

Подвеска двигателя.

На крышке картера распределительных шестерен отлита передняя опора 11 двигателя. Опора через резинометаллический амортизатор 12 закреплена на кронштейне 13, который устанавливают на раме. Амортизатор снижает уровень вибраций двигателя и остова трактора. Сзади двигатель прикреплен к корпусу трансмиссии через стальной лист 20. Такая подвеска двигателя называется трехточечной. Различают трех-, четырех-, щеститочечную и консольную подвески двигателя. При консольной подвеске (например, у самоходных шасси) задняя часть двигателя прикреплена жестко к корпусу трансмиссии, а передняя не имеет опоры. При шеститочечной подвеске двигатель опирается на раму с помощью шести эластичных резинометаллических амортизаторов:- два из них расположены впереди и четыре сзади. Амортизаторы задней подвески монтируют на картере маховика.

Картер маховика

служит для размещения маховика, крепления двигателя к раме и присоединения различных агрегатов (например, пускового двигателя, редуктора пускового устройства и др.). В картере маховика ряда двигателей предусмотрены устройства (стрелочный указатель, отверстия с фиксатором) для определения ВМТ поршня.

Детали остова тракторных двигателей, за исключением поддона, обычно отливают из чугуна, а некоторых автомобильных двигателей — из алюминиевого сплава.

studfiles.net

Судовые двигатели внутреннего сгорания - Стр 4

Краткий анализ наиболее распространенных компоновок остова и его элементов свидетельствует о их большом разнообразии. Главные задачи при создании остодов современных ДВС — облегчение массы, упрощение конструкции и повышение жесткости в продольном и поперечном направлениях.

§ 11. Кривошипно-шатунныймеханизм

Основным рабочим органом двигателя внутреннего сгорания является кривошипно-шатунныймеханизм (КШМ). Он воспринимает силу давления газов на поршень и преобразует его воз-вратног-лоступательноедвижение во вращательное движение коленчатого вала. При работе двигателя основные элементы КШМ (поршень, шатун, коленчатый вал) находятся в непрерывном движении и испытывают большие нагрузки. Например, в двигателе 6ЧРН 36/45 в момент сгорания топлива сила давления газов составляет более 83т. Поэтому к прочности деталей КШМ предъявляются особо высокие требования.

Поршень рабочего цилиндра воспринимает силу давления газов и передает ее на шатун. В двухтактных двигателях поршень предназначен и для открытия, и для закрытия продувочных и выпускных окон. Поршень находится под воздействием сил давления газов, сил инерции и высоких температур.

Поршень состоит из частей верхней (головки) и нижней, тронковой, называемой юбкой (рис. 14). Головка имеет проточенные канавки для расположения поршневых колец и является основной уплотнительной частью. Нижняя часть служит направляющей при движении поршня в цилиндре и передает на втулку нормальные силы. Верхняя часть головки, непосредственно воспринимающая давление газов, называется днищем. Высокая температура газов, образующихся при сгорании топлива (до 2000°С), приводит к значительным температурным напряжениям. Днища

поршней могут иметь различные формы (плоскую, вогнутую, выпуклую, фигурную) в зависимости от конфигурации камеры

сгорания, системы продувки и расположения клапанов.

На рис. 14 показано вогнутое днище, на рис. 15— выпуклое. Снижение температурных напряжений днища достигается большим радиусом закругления перехода от днища к боковым стенкам на внутренней части поршня (это способствует лучшему отводу теплоты), охлаждением внутренней поверхности поршня маслом, поступающим по каналу в шатуне, покрытием днища теплоизолирующими материалами. Надежность работы днища повышается хромированием (хром повышает жаростойкость). Диаметр верхней части поршня в районе днища меньше, чем нижней, потому что днище больше нагревается, в результате

чего происходит его расширение.

Повышению прочности поршня способствуют ребра, предус-

studfiles.net

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)