|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Виды и методы организации технического обслуживания и ремонта оборудования. Организация технического обслуживания

Лекция №4. Организация технического обслуживания и ремонта

Система планово-предупредительного обслуживания и ремонта. Детали, узлы и машина в целом по мере эксплуатации постепенно снижают уровень работоспособности от возникновения в них неполадок и износа. Неполадки (загрязнения, нарушение надежности и плотности соединений и регулировки) устраняются техническим обслуживанием машин, а износ их — только ремонтом.

Основой правильной эксплуатации машин является плановое обеспечение их обслуживанием и ремонтом, исключающее или сводящее к минимуму возможность внезапных отказов.

В народном хозяйстве широко применяется система планово-предупредительного обслуживания и ремонта машин (система ППР).

Система ППР — комплекс мероприятий по обслуживанию и ремонту машин, выполняемых профилактически по заранее составленному плану для поддержания машин в исправном и работоспособном состоянии.

Система ППР предусматривает следующие основные положения:

1) ремонт оборудования выполняется через планируемые промежутки времени, называемые межремонтными периодами;

2) после планового капитального ремонта характеристика оборудования приближается к паспортным данным нового оборудования;

3) в течение ремонтного цикла оборудование в строгой очередности проходит все плановые ремонты, предусмотренные системой;

4) кроме плановых ремонтов выполняется техническое обслуживание оборудования;

5) чередование, периодичность и объем обслуживания и ремонтов определяются назначением, конструкцией и условиями эксплуатации оборудования.

Техническое обслуживание, строго регламентируемое по времени и объему, выполняется по перечню обязательных операций, а ремонт планируется по времени и объему и выполняется в установленные планом сроки в объеме, который зависит от фактического состояния машины. Принципиальная схема системы планово-предупредительного обслуживания и ремонта машин представлена на рис 4.1.

Как видно из схемы, техническое обслуживание состоит из ежедневно выполняемых работ (ЕО) — очистка от грязи, осмотр и подтяжка ослабленных резьбовых соединений, проверка и наладка смазочных устройств, проверка действия контрольных, защитных и тормозных устройств — и периодического технического обслуживания (ПО) — все операции ежедневного технического обслуживания, плюс смазка машины и смена масла в соответствии с картой смазки, мойка снаружи, проверка и регулировка отдельных частей и деталей, проверка и наладка всех систем управления и контроля.

Техническое обслуживание должно по возможности выполняться во время технологических простоев оборудования. Как видно из перечисленного объема работ, техническое обслуживание предусматривает тщательную ревизию оборудования — проверку положения всех фиксированных и подвижных соединений, регулировку зазоров, контроль количества и качества топлива, масла, воды, а также проверку работоспособности отдельных приборов, агрегатов и установки в целом.

Операции технического обслуживания выполняются, как правило, персоналом машины или установки (мотористом, механиком, оператором). Все выполненные работы, а также замеченные износы и прочие дефекты, заносятся в специальный журнал. Таким образом, накапливается материал для последующих ремонтов с учетом фактического состояния машины.

Система планово-предупредительного обслуживания и ремонта машин

Техническое обслуживание машин

Ремонт

машин

Рисунок 4.1 – Принципиальная

схема системы ППР.

Операции технического обслуживания выполняются, как правило, персоналом машины или установки (мотористом, механиком, оператором). Все выполненные работы, а также замеченные износы и прочие дефекты, заносятся в специальный журнал. Таким образом, накапливается материал для последующих ремонтов с учетом фактического состояния машины.

Ремонтные работы в зависимости от объема и сложности делятся на три категории.

Текущий ремонт (ТР) ставит задачей поддерживать работоспособность отдельных частей в целом исправной машины.

Объем и сложность операций ТР сравнительно невелики — проверка состояния оборудования, замена быстроизнашивающихся деталей, замена при необходимости смазки, устранение всех дефектов, не требующее разборки сложных частей оборудования. Оборудование после ремонтных работ проверяют и регулируют.

Текущий ремонт выполняется непосредственно на месте установки и эксплуатации оборудования.

Средним ремонтом (СР) называют ремонт, при котором восстанавливается работоспособность важных частей машины, утраченная в результате естественного износа деталей. Этот ремонт связан со значительным объемом сборочно-разборочных работ на основных агрегатах машины.

Средний ремонт стационарного тяжелого и громоздкого оборудования выполняется непосредственно на месте эксплуатации; для ускорения и облегчения работ максимально используются ранее отремонтированные на базе смежные детали и узлы (принцип узлового ремонта).

Чтобы свести к минимуму простои комплексных технологических установок (например, буровых), желательно изношенный агрегат заменять целиком отремонтированным, взятым из резерва (принцип агрегатного ремонта).

Все ремонтные и монтажные работы выполняются разъездными ремонтными бригадами, используются передвижные ремонтные мастерские.

Капитальным (КР) называют ремонт, осуществляемый с целью восстановления исправности и полного, или близкого к полному, восстановления ресурса изделия с заменой или ремонтом любых его частей, включая базовые, и их регулировкой.

Здесь важно подчеркнуть, что система ППР предполагает использование при ремонте машин частично изношенных деталей. Следовательно, капитальный ремонт не всегда может обеспечить полное восстановление ресурса машины, что необходимо учитывать при разработке технических условий на ремонт. Системами ППР технологического оборудования машиностроительных заводов и оборудования строительной индустрии предусмотрено снижение примерно на 10% времени межремонтного цикла капитально отремонтированных машин по сравнению со сроками работы нового оборудования. Капитальный ремонт выполняется на ремонтных заводах или хорошо оснащенных крупных ремонтных базах. Иногда капитальный ремонт совмещается с работами по модернизации оборудования, например, меняется целиком или частично аппаратура централизованной смазки или запуска машины, при восстановлении отдельных ответственных деталей или узлов частично меняется конструкция, применяются более современные материалы и методы обработки, чтобы повысить долговечность деталей или узлов и перевести их в более высокую по износостойкости группу деталей.

В работе по модернизации оборудования ремонтным предприятиям оказывают помощь машиностроительные заводы-изготовители.

Теоретические основы системы ППР. В основу разработки системы ППР положены следующие соображения.

Износ по характеру и времени протекает в деталях и узлах машины по-разному — в зависимости от служебных функций деталей, их конструкции и условий работы. Поскольку одинаковую износостойкость деталей в современных сложных машинах осуществить не представляется возможным, целесообразно конструировать машины так, чтобы они состояли из нескольких групп деталей с близким уровнем долговечности внутри каждой группы. Для быстроизнашивающихся деталей необходимо предусмотреть возможность простого и быстрого их демонтажа и замены. Такой же принцип желательно выдержать для узлов и даже агрегатов примерно с одинаковым уровнем долговечности основных деталей внутри каждого узла.

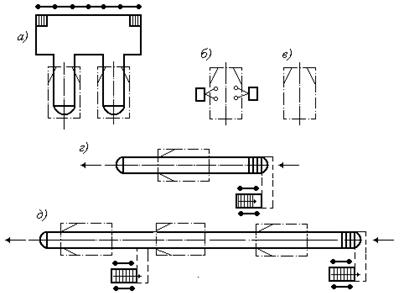

Рисунок 4.2 – Теоретические основы системы ППР: а – комплекс профилактических и ремонтных работ; б – периодичность работ; в – скорость изнашивания и снижение работоспособ-ности машины; г – суммарное снижение работоспособности машины и ее восстановление ремонтом.

Исходя из этих предпосылок, система обслуживания и ремонта машин будет состоять из периодически повторяющегося комплекса профилактических и ремонтных работ, условно обозначенных М1, М2, М3 и М4 (рис. 4.2, а), отличающихся объемом работ и периодичностью t1, t2, t3 и t4 (рис, 4.2, б). При каждом виде ремонта восстанавливается работоспособность только тех деталей, которые по расчету системы израсходовали свой ресурс (другие детали не восстанавливаются). Таким образом, обслуживание и ремонт машин, предусмотренные системой ППР, замедляют процесс снижения работоспособности машины, поддерживая ее на допустимом уровне. Скорость изнашивания деталей машины каждой группы характеризуется углом наклона (а1,а2, а3, а4) кривой изнашивания к оси абсцисс (рис. 4.2, б). На этом же графике показано снижение работоспособности машины в зависимости от износа деталей каждой группы Р1, Р2, P3, P4.

На рис. 4.2, г графически изображен процесс снижения общей работоспособности машины в зависимости от износа деталей всех групп и восстановление работоспособности в связи с ремонтом деталей определенной группы.

Только ремонт М4 возвращает работоспособность машины в состояние, близкое к работоспособности новой машины, так как в этот срок выполняется ремонт всех изношенных деталей машины, т.е. ремонт суммарного объема М4 + М3 + М2 + М1.

Очень важно построить систему так, чтобы очередной по объему ремонт машины, например М3, совпадал по времени с п ремонтом М2 и п' ремонтом М1, т.е. чтобы ремонт суммарного объема Ms + М2 + М1 производился одновременно. Тогда к моменту ремонта M3 детали, входящие в объем ремонта М2 и , в очередной раз полностью израсходуют свой ресурс, и настанет время их ремонта или замены. Кроме того, при таком расчете системы простой машины и трудоемкость ремонтных работ будут наименьшими — сборочно-разборочные работы будут выполняться одновременно для всех объемов работ, причем при большем по объему ремонте можно применить для всех работ более совершенную технологию. Чтобы выдержать это условие, долговечность деталей, входящих в объем каждого последующего ремонта (например, М4), должна быть кратной долговечности деталей всех предыдущих ремонтов. Это условие выдержать точно трудно. Принимаются меры к повышению долговечности этих деталей, чтобы подтянуть ее к общему уровню, а если улучшение будет эффективным, перевести детали в следующую по долговечности группу.

Схема, сроки и объемы обслуживания и ремонта новой машины рассчитываются конструкторами при проектировании на основании статистических данных о долговечности и надежности деталей и узлов аналогичных машин, а затем корректируются эксплуатационниками на основании опыта эксплуатации новой машины. После выполнения ремонта и сопутствующих ему ремонтовМ3, М2 и М1 работоспособность машины восстанавливается до уровня, близкого к работоспособности новой машины, и начинается новый цикл эксплуатации машины. Однако следующий цикл работы машины будет несколько короче цикла работы новой машины, так как ремонт в принципе допускает использование частично изношенных деталей, поэтому физическая долговечность машины в целом после ремонта будет несколько меньше долговечности новой машины.

Исходя из графика на рис. 3.2, г, уровень работоспособности машины в какой-либо момент эксплуатации может быть определен по формуле:

(4.1)

где n1(n2, . . ., ni — число целых интервалов времени t1, t2, . . ., ti за общее время tx.

Планирование, подготовка и организация технического обслуживания и ремонта машин и оборудования. Система ППР предусматривает четкое планирование сроков и объемов всех работ по обслуживанию и ремонту.

Базируясь на утвержденной структуре и периодичности ремонтных работ для каждого вида оборудования и интенсивности его использования, служба главного механика предприятия составляет годовой в помесячном разрезе план-график обслуживания и ремонта машин, или чаще отдельно годовой план ремонта и оперативные графики технического обслуживания.

Выполняемая при периодическом обслуживании ревизия машин используется для накопления данных к последующему ремонту — данные ревизии тщательно заносятся в эксплуатационный журнал машины и являются базой для составления дефектной ведомости на ремонт машины. Базируясь на данных эксплуатационных журналов, можно предвидеть объем будущего ремонта и подготовиться к нему много ранее разборки и дефектовки машины. Поскольку система ППР предусматривает при жестком выполнении сроков ремонта объем выполняемых работ в зависимости от фактического состояния машин.

План — график ремонта оборудования, составляемый отдельно, должен быть увязан с основным планом. Для этого работы каждого месяца оцениваются в единицах сложности ремонта, что очень удобно для оценки общей трудоемкости плана.

Зная, план-график ремонта и базируясь на установленных системой ППР нормах трудоемкости работ и расхода запчастей и материалов, подсчитывают объем ремонтных работ по видам (слесарно-сборочные, механическая обработка, сварка и др.) и определяют загрузку ремонтной базы, планируют приобретение материалов и запасных частей.

Составленный в таком виде план позволит подсчитать основные экономические показатели предприятия — количество рабочих по профессиям, фонд заработной платы, расход материалов, себестоимость работ, выработку на одного рабочего, на один станок и др.

В зарубежной практике организации технического обслуживания и ремонта машин также придается большое значение. Машиностроительные заводы разрабатывают и рекомендуют эксплуатирующим предприятиям строго выдерживать сроки и объемы обслуживания и ремонта машин.

Преимущества системы планово-предупредительного обслуживания и ремонта оборудования очевидны — основой технической эксплуатации машин становится профилактика, т. е. предупреждение ускоренного износа деталей и частей, исключение из практики эксплуатации машин аварийных ситуаций. Система ППР является хорошим организующим началом для планирования работы ремонтных и обслуживающих предприятий, планирования производства запасных частей и создания их резервов в минимально необходимом количестве, а также для сведения к минимуму простоя машин в ожидании ремонта и при ремонте.

Однако системе ППР свойственны некоторые недостатки, основным из которых является недоиспользование в некоторых случаях ресурса машин из-за принудительного их вывода в ремонт по графику межремонтного цикла.

Использование сетевых графиков при ТО и ремонте оборудования. Совершенствование управления цикла ТО и ремонта на научной основе – решающее условие сокращения сроков ремонта и улучшения технико-экономических показателей.

С увеличением объемов ремонтных работ планирование и управление работами становятся все более сложными и требуют большей точности и обоснованности. Положительные результаты достигаются там, где планируется работа всех подразделений, принимающих участие в строительстве буровых установок, на протяжении всего производственного процесса. Такая оперативность позволяет выбрать из множества возможных решений наилучшее, своевременно использовать резервы производства.

Большее значение для обеспечения непрерывности планирования, концентрации усилий трудового коллектива на достижение конечного результата имеют сетевые методы планирования и управления. По сравнению с существующими методами управления производственными процессами система сетевого планирования обладает значительными преимуществами. Она позволяет совершенствовать организацию работ, улучшить контроль и управления, упростить плановую и учетную документацию.

С помощью сетевых графиков устанавливают сроки и последовательность выполнения работ, ответственных исполнителей и порядок материально-технического обеспечения ремонтной бригады.

Сетевой график представляет собой графическое изображение на бумаге работ и их рациональной технологической последовательности и взаимосвязи между собой во времени.

В сетевом графике приводится следующие понятия и определения.

Работа – трудовой или технологический процесс, требующий затраты и времени. На сетевом графике работа обозначается стрелкой.

Событие– окончание одной или нескольких работ, необходимых для начала последующих работ. Обозначается событие кружком, внутри которого ставится номер или шифр.

Различают следующие виды событий:

- исходная, не имеющая никаких предшествующих работ и определяющее начало ремонта;

- начальная, которая обозначает окончание первой работы и за которой следуют дальнейшие работы;

- конечная, которое определяет завершение предшествующей работы;

- завершающее, которое не имеет никаких последующих работ и определяет окончание цикла сооружения буровой.

- зависимость, илификтивная работа, - связь между двумя событиями, не требующая затрат и времени, но указывающая что, возможность начала одной работы непосредственно зависит от другой. Обозначается зависимость пунктирными линиями.

Сеть– графическое изображение нескольких работ и событий, отражающее их технологическую последовательность и взаимосвязь.

Критический путь– путь сетевого графика с наибольшей продолжительностью работ от исходного до завершающего события. Работы на критическом пути обозначаются жирной или двойной линией.

Оптимизация– изыскание возможностей сокращения критического пути сетевого графика или сокращения сроков сооружения буровой.

Для разработки сетевых графиков используют следующие данные:

- технологическую последовательность выполнения работ при ремонте;

- нормативную продолжительность работ, которая определяется по наряду;

- перечень и объем подготовительных работ;

- перечень и объем доставки недостающего оборудования и материалов;

- потребность структурных подразделений, которые должны принимать участие в ремонте.

Сетевой график разрабатывает в следующем порядке.

Сначала строят черновой вариант графика. Для этого лист бумаги делят вертикальными линиями на равные графы, соответствующие дням ремонта. Правую сторону листа оставляют для карточки определителей работ.

При построении графика с расчленением ремонтного цикла на укрепленные работы отдельную карточку определителей работы можно не составлять. В этом случае наименование работ записывают выше стрелок, обозначающих работы между начальными и конечными событиями.

В верхней части граф проставляют календарные дни ремонта и даты окончания работ, за исключением выходных дней.

Построение графика начинают с исходного события, которое обозначают в начале первого дня ремонта. От исходного события наносят все технологически последовательные и параллельные события. События обозначают на линиях граф между днями ремонта и отмечают номером и шифром.

Количество одновременно выполняемых работ на графике рассчитывают, исходя из числа звеньев ремонтной бригады, которые могут вести параллельные работы, и их состава. Продолжительность каждой работы в днях проставляют над стрелкой, а состав звена – под стрелкой. Наименование выполняемых работ заносят в карточку определителей работ и шифруют по начальному и конечному событиям.

После составления чернового варианта графика производят его оптимизацию и определяют необходимое количество транспорта и средств механизации для каждого дня ремонта в соответствии с запроектированными видами работ.

График ежедневной потребности в механизмах, материалах и оборудовании с указанием события помещают под сетевым графиком. В составлении сетевого графика принимают участие инженерно-технические работники ремонтной бригады.

Окончательный вариант сетевого графика согласовывают с руководителями ремонта, после чего его утверждает технический директор. Утвержденный график размножают и выдают всем заинтересованным подразделениям.

Литература: 1 осн. [49-69], 3 осн. [58-61], 4 осн. [114-128], 6 доп. [29-41].

Контрольные вопросы:

1. Назовите основные положения ППР.

2. Какие работы включает в себя техническое обслуживание?

3. Что такое текущий ремонт и каковы его особенности?

4. Что такое капитальный ремонт?

5. Технология организации сетевого ремонта?

studfiles.net

Организация технического обслуживания и ремонта

Техническое обслуживание — это операция или комплекс операций по поддержанию работоспособности или исправности электросварочного оборудования при использовании его по назначению, при ожидании, хранении и транспортировании.

Система технического обслуживания — это совокупность взаимосвязанных средств (документации технического обслуживания и ремонта, исполнителей), необходимых для поддержания и восстановления качества изделий, входящих в эту систему. Техническое обслуживание оборудования осуществляют в период между ремонтами через интервал времени, установленный нормативно-технической документацией. При этом вводят понятие цикла технического обслуживания, как наименьшего повторяющегося интервала времени (или наработки изделия), в течение которого в определенной последовательности выполняют все необходимые виды операций. При техническом обслуживании оборудование не подвергают разборке.

Техническое обслуживание электросварочного оборудования в производственных условиях состоит из ежедневных и периодических проверок. Ежедневно перед началом работы проверяют надежность заземления и присоединения сварочных кабелей к источнику питания и сварочной головке. Осматривают состояние гирлянды, обращая внимание на изоляцию проводов, особенно в местах перегибов. Проверяют наличие и надежность соединений обратного провода. Проводят осмотр и проверку состояния контактов контактора, всех внешних соединений, изоляции проводов, токоподводов, мундштуков, шлангов полуавтоматов, герметичность водяных и газовых коммуникаций, а также работу аппаратуры управления. Перед пуском в работу всю сварочную установку, пульт, шкаф управления и источник питания протирают чистой ветошью.

Один раз в неделю прочищают и продувают шланги, газовую и водяную магистрали.

Один раз в месяц проводят ревизию всех механизмов сварочного оборудования, зачищают наконечники, проверяют надежность крепления проводов на клеммниках, измеряют сопротивление изоляции всех проводов и обмоток, продувают оборудование сухим сжатым воздухом. Контролируют уровень масла и отсутствие течи в редукторах и смазку подшипников. Проверяют нагревы контактов, магнитопроводов и обмоток. Смазывают ходовые винты трансформаторов смазкой. Проверяют работу сигнальных систем и заземляющих устройств. Проверяют наличие соответствующих надписей на щитах и панелях.

Один раз в три месяца проверяют исправность конденсаторов фильтров защиты от радиопомех и заменяют смазку в подшипниках электродвигателей вентиляторов.

Каждые шесть месяцев меняют смазку в подшипниках электрических машин, смазывают тугоплавкой универсальной смазкой ходовые винты механизмов перемещения подвижных частей сварочных трансформаторов. Подтягивают болтовые соединения.

Один раз в год меняют смазку трущихся частей в коробке перемещения винта и в других частях механизмов сварочных трансформаторов. У водоохлаждаемых источников питания промывают медные трубки с помощью насоса сначала 3 %-ным водным раствором НСl, затем водой и продувают сухим сжатым воздухом.

Техническое обслуживание электросварочного оборудования проводят на рабочих местах эксплуатационный и специализированный персоналы с определенными технологической последовательностью и ритмом цеховыми средствами предприятия. Указанную совокупность технологических и организационных правил выполнения операций технического обслуживания- называют методом технического обслуживания. Их существует несколько: поточный, централизованный, децентрализованный.

Поточный метод характеризуется выполнением технического обслуживания на специализированных рабочих местах с определенными технологической последовательностью и ритмом. Если технологическое обслуживание выполняется персоналом и средствами одного подразделения организации или предприятия, то его называют централизованным методом технического обслуживания. Метод технического обслуживания, выполняемый эксплуатационным персоналом, работающим на данном оборудовании, при использовании его по назначению, называют методом технического обслуживания эксплуатационным персоналом. Техническое обслуживание персоналом, специализированным на выполнении этой операции, называют методом технического обслуживания специализированным персоналом. Методом технического обслуживания специализированной организацией называют метод при выполнении его такой организацией.

Таким образом, техническое обслуживание электросварочного оборудования выполняют централизованным и поточным методами эксплуатационным и специализированным персоналами. Следовательно, техническое обслуживание электросварочного оборудования осуществляют постоянно с остановками на ремонты.

Ремонт — это комплекс операций по восстановлению исправности или работоспособности электросварного оборудования, а также его ресурсов или его составных частей. Различают несколько видов ремонта: капитальный, средний и текущий.

Капитальный ремонт проводят для устранения всех неисправностей и восстановления полного (или близкого к полному) ресурса3 (установленного в нормативно-технической документации) изделия с заменой или восстановлением любых его частей, включая и базовые. Под базовой частью понимают основную часть изделия, предназначенную для его компоновки и установки других составных частей. Изделие после капитального ремонта должно отвечать тем же паспортным и техническим данным, что и новое. Капитальный ремонт обычно осуществляют специализированные организации (например, электроремонтный цех предприятия) и предприятия-изготовители изделий. Капитальные ремонты электросварочного оборудования для дуговой сварки проводят через каждые 2000 ч работы при общем сроке его службы до списания 5 лет.

При среднем ремонте ресурс изделия восстанавливают частично и заменяют или восстанавливают ограниченную номенклатуру его составных частей согласно нормативно-технической документации. Этот ремонт осуществляют как специализированные, так и эксплуатационные организации.

Текущий ремонт выполняют для обеспечения или восстановления работоспособности изделия путем замены, восстановления отдельных его частей. Он может быть осуществлен без демонтажа изделия, но требует остановки оборудования и отключения его от электрических сетей. Выполняют его эксплуатирующие организации. Он является основным профилактическим видом ремонта. В объем работ при текущем ремонте входят операции технического обслуживания; частичная разборка; выявление дефектов деталей, их ремонт или замена; проверка заземления, аппаратуры, ее регулировка и др.

Виды ремонта могут быть плановыми, неплановыми, регламентированными и по техническому состоянию.

Ремонт, который осуществляют в соответствии с требованиями нормативно-технической документации (например, постановка оборудования на капитальный ремонт после определенной наработки), называют плановым. В противоположность ему существует неплановый ремонт, который производят вследствие аварии или других непредусмотренных событий. Регламентированный ремонт — это плановый ремонт, выполняемый с периодичностью и в объеме, установленными эксплуатационными документами, независимо от технического состояния изделия в момент начала ремонта (например, постановка оборудования на плановопредупредительный ремонт).

Ремонтом по техническому состоянию называют такой ремонт оборудования, который осуществляют в результате периодического контроля его технического состояния согласно нормативно-технической документации.

Методы ремонта стандартизированы. Их имеется всего три: обезличенный, необезличенный и агрегатный. При обезличенном методе ремонта не сохраняют принадлежность воcстановленных составных частей к определенному экземпляру изделия. При необезличенном — сохраняют. Агрегатный метод ремонта — это обезличенный метод, при котором неисправные агрегаты заменяют новыми или заранее отремонтированными. Его считают наиболее прогрессивным из-за значительного сокращения сроков ремонта.

Для обеспечения надежной, бесперебойной и безопасной работы электросварочного оборудования важную роль играет правильная система технического обслуживания и ремонта, действующая в эксплуатирующей организации, непосредственно на рабочих местах. Такая система существует, и ее называют плановопредупредительным ремонтом электросварочного оборудования (ППРЭО). Эта система представляет собой комплекс организационнотехнических мероприятий, обеспечивающих выполнение технического обслуживания и профилактического ремонта.

К организационно-техническим мероприятиям относятся инженерная подготовка, обеспечивающая ремонтный персонал необходимой проектно-конструкторской документацией; технологическая подготовка, которая входит в состав инженерной и направлена на организацию рабочих мест, обеспечение приспособлениями, инструментом и технологической документацией; материальная подготовка, гарантирующая снабжение необходимыми для ремонта материалами, запчастями и покупными изделиями.

Систему ППРЭО вводят в действие приказом по предприятию, которым утверждают производственно-технические инструкции (ПТИ), определяющие порядок технического обслуживания; графики проведения ППРЭО; обязанности цехов и служб; положение об изготовлении запасных частей и др.

Опыт показывает, что в цехах и на предприятиях, где система планово-предупредительного ремонта налажена, электросварочное оборудование работает бесперебойно и надежно, обеспечивая высокое качество производимых работ.

studfiles.net

Организация технического обслуживания автомобилей

Организация ежедневного обслуживания включает контроль технического состояния, уборку, мойку и заправку автомобилей топливом, маслом и т.д., а также дезинфекцию автомобилей (перевозящих продукты и др.). Перед выездом на линию и при возвращении контроль технического состояния подвижного состава осуществляется механиком контрольно-технического пункта (КТП), механиком автоколонны и водителем, а при работе на линии водителем. При этом проверяется комплектность автомобиля, внешний вид, действие приборов освещения и сигнализации, тормозов и рулевого управления, крепление колес, давление воздуха в шинах, количество топлива, токсичность отработавших газов.

Уборочно-моечные работы (УМР) выполняются в отдельном здании или в изолированной части производственного корпуса. Эти работы могут выполняться на отдельных постах при небольшом количестве ПС и суточной программе менее 50 обслуживаний, либо на поточных линиях. Автомобили-тягачи проходят уборочно-моечные работы вместе с прицепами и полуприцепами.

Наибольшее распространение получили линии, состоящие из трех рабочих постов, одного поста подпора и поста в выездном тамбуре. Пост подпора создает резерв автомобилей для ритмичной работы линии, обеспечивает подогрев автомобилей зимой перед мойкой и позволяет очистить автомобиль от крупных загрязнений до поступления на рабочие посты.

На первом рабочем посту производится уборка кузова, кабины, салона, на втором осуществляется мойка автомобиля, на третьем производится сушка автомобиля и протирка стекол. На посту в тамбуре линии производится дозаправка автомобилей маслом и водой и др. работы. Иногда пост подпора и тамбур не предусматриваются, а линия ЕО автомобилей состоит только из двух постов - уборки и мойки. В этом случае дозаправка автомобилей производится за пределами зоны ЕО автомобилей.

Контрольно-технический пункт предназначен для контроля технического состояния автомобилей при выезде на линию и возврате с нее, проверки и оформления документации (путевой лист и др.). Он располагается у въездных ворот АТП. КТП должен иметь помещение для дежурного механика, посты для осмотра автомобилей, оборудованные канавами или полуэстакадами, горизонтальную площадку, на которой при необходимости можно проверить исправность автомобиля на ходу, связь с диспетчером производства, набор приборов и инструмента, приборы для проверки технического состояния рулевого управления и фар, десселерометр, газоанализатор (дымомер), линейку для проверки количества топлива и др. Продолжительность осмотра автомобиля составляет 2 - 4 мин. Количество постов КТП можно определить по формуле

n = А × t ×а в / T × 60, (3.1)

где А - количество автомобилей в АТП;

t - время осмотра автомобиля; мин;

Т - время выпуска (возврата) автомобилей, ч;

а в – коэффициент выпуска автомобилей.

На КТП могут устанавливаться диагностические устройства для оценки технического состояния автомобилей и устройства учета и передачи необходимой информации о состоянии парка диспетчеру и в отдел эксплуатации АТП. Простейшие устройства учета и передачи информации о состоянии подвижного состава представляет табло с жетонами или лампами разного цвета, который соответствует определенному состоянию автомобилей (красный-автомобиль находится в ТР, зеленый - на линии, желтый - в ТО, синий - исправен, в АТП). Аналогичное табло устанавливается у диспетчера производства (в центре управления производством) и в отделе эксплуатации. Табло работают синхронно, что позволяет иметь постоянно информацию о техническом состоянии и местонахождении подвижного состава.

После осмотра автомобиля на КТП водитель получает путевой лист и выезжает на линию. Когда автомобили возвращаются в АТП, они снова подвергаются осмотру. При этом водитель сообщает механику о всех изменениях технического состояния автомобиля. Механик KТП в присутствии водителя устанавливает комплектность автомобиля, потребность в ТО или ТР, записывает показания спидометра и время возврата автомобиля. Одновременно с осмотром автомобиля оформляется принятая на АТП учетная документация. Осмотр автомобилей выполняется по определенному перечню работ, который составляется на АТП с учетом конструкции и условий эксплуатации автомобилей.

При неисправности выписываются листки учета их, которыепередаются диспетчеру производства и находятся у него до окончания ТО или ремонта соответствующего автомобиля.

Основным недостатком в организации работы КТП является неритмичность поступления автомобилей, что обуславливает иногда низкое качество контроля технического состояния автомобилей. Для улучшения работы КТП увеличивают время выпуска и возврата подвижного состава, изучают и устраняют причины неравномерного (несвоевременного) возврата автомобилей, обосновывают число постов и механиков.

В конкретных условиях эксплуатации число ТО зависит от пробега автомобилей. Расчет производственной программы позволяет определить число обслуживаний в год и в смену

NГТО-2= LГ / LТО-2, NГТО-1 =(LГ /LТО-1) –NГТО-2 (3.2)

NСТОi =NГТОi /DР.З, (3.3)

где LГ - годовой пробег автомобилей;

LТО-1, LТО-2 - периодичность ТО-1 и ТО-2;

ДР.З. - дни работы зоны ТО в году.

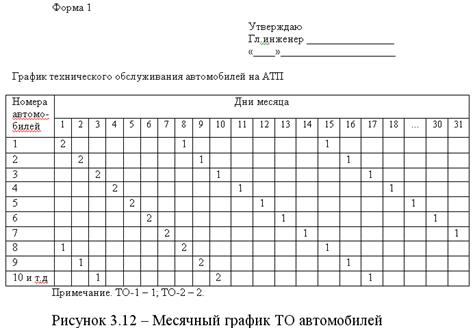

Это необходимо для проектирования предприятий, планирования затрат и средств на год и смену, организации труда и производства. Поясняет систему формирования программы ТО цикловой график, представленный на рис. 3.11. Цикл, это пробег автомобиля до КР или его списания. Целесообразно, чтобы периодичности пробегов между ЕО, ТО-1, ТО-2 и КР были кратными между собой.

Рисунок 3.11 – Цикловой график ТО автомобиля

Одним из основных условий качественного выполнения ТО является своевременное его выполнение через принятый пробег. Преждевременное выполнение обслуживания приводит к нерациональному расходованию труда, средств и материалов, а выполнение обслуживания через больший пробег по сравнению с принятой периодичностью приводит к тому, что обслуживание утрачивает свое профилактическое значение. Известны несколько методов оперативного планирования ТО автомобилей: по календарному времени, по фактическому пробегу и др. При первом методе составляется график выполнения ТО на определенный период времени по форме 1 (рис. 3.12). В нем выделяют день выполнения ТО по каждому автомобилю исходя из принятой периодичности и среднесуточного пробега, который может значительно отличаться от планового. Указанный метод приемлем при условии стабильных пробегов и коэффициента использования автомобилей. При втором методе на каждый автомобиль ведется лицевая карточка, в которую записывается ежедневный пробег и по нему назначается день фактического выполнения ТО. Недостатком его является сложность в планировании и организации ритмичной работы зоны ТО. В любом случае техник по учету сообщает в отдел эксплуатации, механику КТП, диспетчеру производства номера автомобилей, которые должны пройти на следующий день ТО-1 и через два дня -ТО-2.

Техник по учету в путевых листах этих автомобилей ставит штамп с указанием вида ТО и дня его выполнения (например, сегодня ТО-1, послезавтра ТО-2) и назначает такие автомобили на перевозки, при которых они своевременно могут вернуться в АТП. Механик КТП при возврате с линии автомобиля, нуждающегося в обслуживании, выписывает на него листок учета и передает его диспетчеру производства. Диспетчер на основании листка учета организует выполнение ТО автомобиля. Когда оно выполнено и записано в листок учета, последний передается механику КТП, а затем технику по учету, который на основании записи в листке учета отмечает выполнение обслуживания в зависимости от метода планирования на графике или в лицевой карточке.

Важным показателем загруженности производственных подразделений является режим работы производства. Это продолжительность и время работы производственных подразделений АТП за сутки, месяц и год. Он зависит от графика работы подвижного состава на линии, величины производственной программы, числа имеющихся постов, обеспеченности автохозяйства производственными помещениями и оборудованием.

Для снижения простоев автомобилей целесообразно ЕО и ТО-1 выполнять в межсменный период исходя из графика работы автомобилей на линии и времени пребывания их в АТП (рис. 3.13). ТО-2 обычно выполняют в одну дневную смену.

Рисунок 3.13 - Суточный график работы автомобилей и производства

При работе производства в одну первую смену достигается наилучшее использование рабочего времени всех специалистов. Однако в первую смену наблюдается наибольшая потребность в автомобилях на линии, и поэтому обычно большая часть производственной программы выполняется во вторую и третью смены его работы.

В практике работы АТП применяются два метода организации технологического процесса ТО автомобилей: на универсальных и на специализированных постах (рис. 3.14). При обслуживании на универсальных постах весь объем работы данного вида ТО выполняется на одном посту. При таком методе организации обслуживания применяют преимущественно тупиковые параллельно расположенные посты. Въезд автомобиля на пост осуществляется передним ходом, а съезд с поста - задним ходом. Проездные посты обычно применяются для ТО автомобильных поездов и производства уборочно-моечных работ.

а, б, в – тупиковые: с канавой, с подъемником, напольный; г – проездной с канавой; д – специализированные на линии с канавой

Рисунок 3.14 - Схемы постов для выполнения ТО

На универсальном посту (рис.3.15) возможно выполнение различного объема работ, что позволяет одновременно обслуживать разнотипные автомобили и выполнять сопутствующий текущий ремонт. В этом заключается основное преимущество данного метода обслуживания. Основными недостатками тупикового расположения постов являются потери времени и загрязнение воздуха отработавшими газами в процессе маневрирования автомобиля при его установке на пост и съезда с поста. При выполнении обслуживания на специализированных постах на отдельном посту выполняется только часть работ, а весь объем любого вида обслуживания выполняется на нескольких постах (рис.3.16).

1 – верстак; 2 – ларь; 3 – тележка; 4 – розетка; 5, 12 –передвижной пост слесаря и электрика; 6 – воздухораздаточная колонка; 7 – стеллаж –вертушка; 8 – гайковерт; 9 – гидравлический подъемник; 10 – подставка под ноги; 11 – ящик для инструмента и деталей; 13 – отсос газов; 14 – переходный мостик

Рисунок 3.15 - Универсальный пост ТО-1

Специализированные посты располагаются последовательно по направлению движения автомобилей. Совокупность специализированных последовательно расположенных постов образует поточную линию ТО автомобилей. При организации труда методом специализированных бригад посты поточных линий специализируются по видам работ, а при агрегатно-участковой организации труда - по агрегатам и системам. Перемещение автомобилей по постам линии, как правило, осуществляется при помощи конвейера периодического действия со скоростью 10-15 м/мин. Необходимым условием ритмичной и эффективной работы поточной линии является одинаковая продолжительность пребывания автомобиля на каждом посту, ТО автопоездов производится в сцепке с прицепами и полуприцепами на поточных линиях или на проездных универсальных постах.

1 – направляющий ролик; 2 - конторский стол; 3 – верстак; 4 – подставка под ноги; 5 – стеллаж-вертушка; 6 – переходной мостик; 7, 15,21 – передвихные посты электрика, смазчика и слесаря; 8 – тележка; 9 – ящик для инструмента и крепежа; 10 –гидравлический подъемник; 11, 20 – гайковерты для гаек колес и стремянок; 12 – ванна; 13, 14, – воздухо- и маслораздаточная колонки; 16 – маслораздаточный бак; 17, 19 – ларь для материалов и отходов; 18 – привод ворот; 22 - воронка для слива масла; 23, 24 –передвижные нагнетатели смазки и масла; 25 – розетка; 26, 27 установка для тепловой завесы и отсоса газов

Рисунок 3.16 – Поточная линия ТО-1

Одним из возможных вариантов организации ТО автомобилей на специализированных постах является операционно-постовой метод, когда объем работ ТО также распределяется между несколькими специализированными постами, но посты тупиковые и обычно специализируются по агрегатам, например:1-й пост - передний и задний мосты и тормозная система; 2-й пост - коробка передач, сцепление, карданная передача, редуктор; 3-й пост - двигатель. Организация обслуживания по этому методу позволяет специализировать посты, оборудование постов и рабочих. Однако необходимость перестановки автомобилей с поста на пост вызывает потери времени и загазованность помещений. Поэтому по постам перемещаются не автомобили, а рабочие.Таким образом,каждый пост обеспечивает выполнение всего объема работ по ТО автомобиля и он является универсальным, а рабочие специализируются по агрегатам и системам автомобиля.

Основными преимуществами поточного обслуживания являются сокращение трудоемкости работ и повышение производительности труда за счет специализации постов, рабочих мест и исполнителей; снижение квалификации рабочих; лучшее использование производственных площадей. Однако улучшение этих и других показателей при поточном производстве возможно при условии ритмичной работы линий.

Выбор метода организации технологического процесса ТО зависит главным образом от производственной программы (числа автомобилей), структуры парка, постоянства содержания и трудоемкости работ Она зависит также от периода времени, отводимого на обслуживание, трудоемкости обслуживания и режима работы автомобилей на линии. Так, например, даже для крупного АТП, обслуживающего междугородные перевозки, из-за неопределенности времени возвращения автомобилей с линии организация ТО на потоке может оказаться нецелесообразной. Обслуживание по поточному методу обычно целесообразно при наличии на АТП большого числа однотипных автомобилей, при постоянном объеме и трудоемкости работ. Поточный метод обслуживания применим и при наличии на предприятии разнотипного парка автомобилей, если производственная программа по каждому типу автомобилей позволяет его применить. Для обслуживания автомобилей различною типа возможно использование одной и той же поточной линии, но в разное время суток. При обслуживании крупногабаритных автомобилей и автопоездов требуются большие площади для их маневрирования. Поэтому даже при небольшом парке таких автомобилей ТО-1 обычно производится на потоке. ТО на поточных линиях целесообразно, если число ТО-1 составляет более 15, a TO-2 - более 7 обслуживаний однотипных автомобилей в смену. Уборочно-моечные работы выполняются на поточных линиях при обслуживании более 50 автомобилей в смену. При малой производственной программе, разнотипных автомобилях, различных условиях эксплуатации, различном режиме работы автомобилей, не обеспечивающем бесперебойную работу поточной линии, и т. д. целесообразнее применять метод обслуживания на универсальных постах.

Организация труда рабочих на постах ТО зависит от программы работ, принятого метода организации труда и технологического процесса производства. При ТО обычно выполняется сопутствующий текущий ремонт. До 80% автомобилей при ТО-2 нуждаются в ТР. Сопутствующий текущий ремонт может выполняться до и после обслуживания и одновременно с производством ТО-2. На специализированных постах поточных линий ТО-1 и ТО-2 рекомендуется выполнять только определенный перечень сопутствующего нетрудоемкого ремонта, выполнение которого не нарушает принятую синхронизацию работы линии. На линии ТО-2 рекомендуется выполнять сопутствующий ремонт суммарной трудоемкостью, не превышающей 20% нормативной трудоемкости ТО-2. Крупный текущий ремонт рекомендуется выполнять до постановки автомобилей на ТО-2. Для этого за два дня до ТО-2 автомобиль подвергается диагностированию. По результатам диагностирования принимается решение о времени выполнения ремонта и проводится подготовка необходимых для этого узлов, агрегатов и материалов. Однако нередко потребность в крупном ремонте устанавливается в процессе ТО. Тогда он выполняется одновременно с обслуживанием или после его выполнения на постах ТР автомобилей. Раздельное выполнение ТО-2 и сопутствующего ремонта значительно усложняет организацию производства. Поэтому на многих АТП большую часть сопутствующего ремонта выполняют одновременно с ТО-2, а чтобы не нарушать принятый режим работы линии, предусматриваются «скользящие» рабочие и привлекаются исполнители по ТР автомобилей и агрегатов.

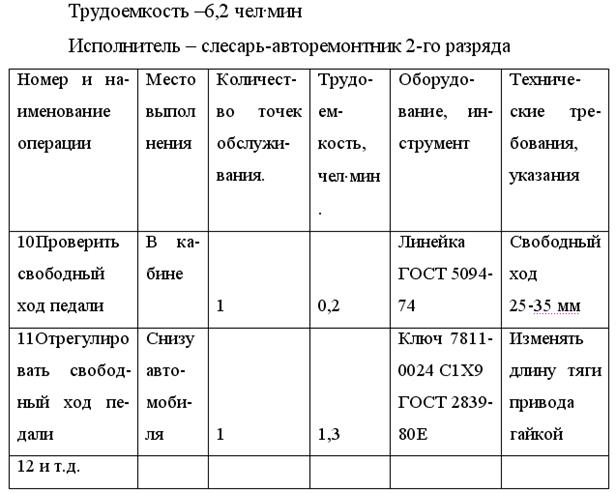

Для улучшения использования рабочего времени постов работы должны выполняться в определенной технологической последовательности. Для этого составляются операционные технологические карты (табл. 3.1), которые содержат перечень и норму времени выполнения операций обслуживания в определенной технологической последовательности.

Таблица 3.1 - Операционная технологическая карта на ТО-2 автомобиля ГАЗ-33021. Сцепление

Распределение работ по постам и исполнителям указывается в картах расстановки исполнителей по постам и рабочим местам. На основании операционных технологических карт и карт расстановки исполнителей составляются постовые технологические карты. Номера операций в этих трех документах должны обязательно совпадать.

При эксплуатации разнотипных автомобилей в различных условиях при большом колебании трудоемкости работ обслуживание производится на универсальных постах и одновременно выполняется весь объем сопутствующего текущего ремонта. В этом случае технологические карты составляются отдельно по однотипным автомобилям и широко применяется взаимопомощь между рабочими для устранения неизбежной неравномерной загрузки отдельных рабочих при ТО разнотипных автомобилей. Типовая организация и технология ТО автомобилей на постах и поточных линиях представлена на рис.3.17.

у – универсальный; о – ожидания; з, б – обслуживание с запуском двигателя и без запуска; с, к – смазочные и контрольные работы схемы 1, 11,111 – соответственно обслуживание на постах, 4-х и 5-ти постовых поточных линиях

Рисунок 3.17 – Схемы организации ТО

Она включает типаж постов и поточных линий, технологические планировки линий с перечнем необходимого оборудования, операционно-технологические карты, постовые технологические карты, карты-схемы расстановки исполнителей по постам линий, рекомендации по отладке и синхронизации поточных линий.

Похожие статьи:

poznayka.org

Виды и методы организации технического обслуживания и ремонта оборудования.

Особенности предприятий, их техническая и экономическая характеристика, включающая техническую оснащенность, объемы производства, производственную структуру и пространственное размещение цехов, участков и другие факторы, обусловливают различные виды и методы организации технического обслуживания и ремонта оборудования. Под видом понимают техническое обслуживание (ремонт), выделяемый по одному из признаков: этапу осуществления, периодичности, объему работ, условиям эксплуатации, регламентации и т.д. Метод технического обслуживания (ремонта) – это совокупность технологических и организационных правил выполнения операций ТО (ремонта)

Основой организации технического обслуживания, ремонта машин и оборудования на предприятиях являются соответствующие положения и другие нормативные документы, разработанные с учетом отраслевых и других особенностей их эксплуатации обслуживания и ремонта. Эксплуатационная и ремонтная документация заводов-изготовителей этой техники, ремонтно-обслуживающая база, удовлетворяющая потребностям техническою обслуживания и ремонта, необходимая численность и состав квалифицированных работников, организация контроля качества работ, планирования и учета, обеспеченность запасными частями и ремонтными материалами.

По концентрации выполняемых работ техническое обслуживание может быть организовано по централизованной, децентрализованной или смешанной системе

Централизованная система - это метод выполнения технического обслуживания машин и оборудования персоналом и средствами специализированного предприятия или собственными подразделениями. При этой системе непосредственно по месту работы оборудования выполняют только те операции ТО, которые невозможно или нецелесообразно переносить на стационарные пункты. Централизованный метод позволяет не только специализировать ремонтные цехи и участки, но и отдельные рабочие места. Что приводит к более полному использованию технических средств ремонтно-обслуживающей базы, повышению производительности труда ремонтных рабочих, рациональному использованию запасных частей и ремонтных материалов, снижению себестоимости и повышению качества технического обслуживания

Централизованный метод применяется на машиностроительных и других предприятиях с единичным и мелкосерийным производством, когда все виды ремонта и некоторые работы по техническому обслуживанию выполняются силами и средствами ремонтно-механического цеха (РМЦ). Он располагает необходимым оборудованием, запасными частями и ремонтными материалами. Централизованные пункты технического обслуживания позволяют выполнять ремонтные работы в более короткие сроки, на высоком техническом уровне, с большей степенью специализации и экономичнее, чем ремонтные подразделения. Т.к. они разбросаны по отдельным цехам, участкам и т. п.

На предприятиях с крупносерийным и массовым производством продукции, когда в цехах находится значительное количество оборудования, используют децентрализованный метод. Здесь ремонтные работы, включая изготовление части сменных деталей, осуществляются силами и средствами цеховых ремонтных служб. В этом случае ремонтно-механический цех предприятия (завода) выполняет работы по капитальному ремонту оборудования, его модернизации изготовлению сложных запасных частей массового применения или требующих специального оборудования и оснастки

Смешанный метод характеризуется тем, что ремонтные работы выполняются не только цеховой ремонтной службой, но и службами головного предприятия, что характерно для предприятии тяжелого машиностроения с небольшим числом оборудования Не исключается организация технического обслуживания оборудования в одних цехах по централизованному методу, в других - по децентрализованному. Основная проблема организации децентрализованного и смешанного метода внутри предприятия (объединения) состоит в рациональном использовании материальных ресурсов и ремонтного персонала.

По организации выполнения, методы технического обслуживания подразделяются на:

осуществляемые эксплуатационным персоналом, работающим на данном оборудовании или машине, при использовании их по назначению (например, оператором, машинистом, шофером, трактористом и т.п.)

специализированным - бригадой или звеном ремонтных рабочих, эксплуатирующей и специализированной организацией, предприятием-изготовителем оборудования - фирменный метод технического обслуживания

Различают также следующие виды (методы) организации ремонта:

• обезличенный, при котором не сохраняется принадлежность восстанавливаемых составных частей к определенному экземпляру ремонтируемой техники (оборудования, машины и т. п. ),

• необезличенный, при котором, сохраняется принадлежность восстанавливаемых составных частей к определенному экземпляру техники (его иногда называют индивидуальным методом),

• тупиковый — ремонт на универсальных постах, выполняемый на одном посту группой исполнителей или рабочими-универсалами (отдельные сборочные единицы могут ремонтироваться на специальных производственных участках, например, топливная аппаратура, электрооборудование для транспортных средств),

• агрегатный - обезличенный метод организации ремонта, при котором неисправные агрегаты заменяются новыми или заранее отремонтированными,

• последовательно-агрегатный — ремонтируются (заменяются) конструктивно обособленные сборочные единицы (редукторы, коробки скоростей, электродвигатели и т.п.), последовательно на одной единице оборудования во время перерывов (в нерабочее время, без остановки производства), применяется, например, для ремонта конвейерного оборудования в литейных и кузнечных цехах автоматов, агрегатных и других станков.

Постоянное возрастание затрат на ремонтообслуживание требует изыскания более прогрессивных форм и методов ремонта оборудования. К таким формам и методам относятся специализация и централизация ремонта оборудования, расширение передовых методов ремонта (узловой), внедрение прогрессивной технологии ремонтных работ и их механизация, совершенствование организации труда ремонтного персонала и др.

Важнейшим направлением следует считать всемерное расширение централизованной формы организации ремонта на основе специализации ремонтных работ, т.е. развитие специализированных ремонтных предприятий и централизованное изготовление запасных частей.

Организация специализированных предприятий создает условия для эффективного применения в ремонтном производстве высокопроизводительного оборудования и оснастки, прогрессивных технологических процессов и методов труда, свойственных серийному и поточному производству.

Централизация ремонта может осуществляться в масштабе отдельных предприятий, отраслей и народного хозяйства в целом. В масштабе завода могут создаваться корпусные ремонтные базы и крупные ремонтные цехи, производящие весь объем запасных частей и капитальные ремонты.

В крупных цехах целесообразно создавать специализированные бригады по ремонту одномодельного оборудования, стандартных узлов и различной аппаратуры.

При наличии большого количества заводов определенной отрасли в одном экономическом районе целесообразно при головном заводе создать крупный ремонтный завод или цех отраслевого значения для производства запасных деталей и отдельных видов ремонта.

Межотраслевая централизация целесообразна для ремонта наиболее массовых моделей оборудования на основе обменного парка оборудования при станкостроительной промышленности. При этом ремонт будут осуществлять либо заводы, производящие данное оборудование, либо специальные заводы.

Методы выполнения ремонтных работ многообразны: узловой, последовательно-узловой, “против потока”, стандартный и др.

Узловой метод заключается в замене изношенных узлов агрегата запасными, ранее изготовленными или отремонтированными. Время простоя оборудования значительно сокращается, так как большая часть ремонтных работ выполняется до вывода станка в ремонт.

Последовательно-узловой метод заключается в том, что изношенные узлы агрегата ремонтируются не одновременно, а последовательно с использованием перерывов в работе агрегатов. Этот метод используется для ремонта оборудования, имеющего конструктивно обособленные узлы (агрегатные станки).

Метод “против потока” используется для ремонта поточно-автоматизированных линий и требует серьезной подготовительной работы.

Чаще всего оборудование этих линий ремонтируется одновременно с остановкой линии или отдельными участками с широким использованием узловых методов.

Необходимой предпосылкой для специализации ремонта является совершенствование структуры станочного парка путем сокращения количества типоразмеров и моделей базовых машин и агрегатов, выпускаемых в станкостроении и заводами машиностроения.

Широкое применение стандартных узлов и деталей в станкостроении позволит в несколько раз сократить потребность в запасных частях и продолжительность ремонта.

Вновь практикуемое оборудование должно удовлетворять всем требованиям ремонтопригодности и высокой эксплуатационной надежности (удобство разборки и сборки, осмотра и регулирования, равностойкость сопряженных деталей и т.д.). При этом вся техническая документация по ремонту оборудования поставляется изготовителями нового оборудования.

Оснащение машиностроительных заводов станками серийного производства в сочетании с широко проводимой стандартизацией, как в станкостроении, так и в ремонтном производстве позволит выделить ремонт в самостоятельную специализированную отрасль машиностроительного производства.

Решение этого вопроса заключается в том, чтобы свести в основном ремонт к операциям по замене деталей, узлов и агрегатов, что и является по существу специализацией ремонта на индустриальном уровне.

Индустриализация ремонта оборудования предусматривает приближение организационно-технического и экономического уровня ремонта к уровню изготовления новых станков в станкостроительной промышленности.

studfiles.net

2. Организация технического обслуживания, ремонта автотранспортных средств и предоставления услуг

2.1. Организация технического обслуживания и ремонта автотранспортных средств, агрегатов и комплектующих изделий предусматривает следующие функции изготовителя:

- создание (формирование) сети предприятий по техническому обслуживанию и ремонту выпускаемых автотранспортных средств;

- обеспечение автообслуживающих предприятий и владельцев автотранспортных средств нормативно-технической и технологической документацией по обслуживанию и ремонту;

- обеспечение автообслуживающих предприятий и владельцев автотранспортных средств запасными частями, материалами, специализированным инструментом и приспособлениями;

- обучение персонала автообслуживающих предприятий.

2.2. Реализация всех обязанностей изготовителя по созданию (формированию) системы технического обслуживания, организации и координированию ее работы возлагается на специализированную службу, входящую в состав предприятия-изготовителя автотранспортных средств.

Руководство деятельностью такой службы должно осуществляться персонально-ответственным лицом из состава руководства предприятия-изготовителя.

2.3. Создание (формирование) сети предприятий по обслуживанию автотранспортных средств может выполняться изготовителем на основе собственных мощностей по обслуживанию, мощностей, имеющихся у владельцев автотранспортных средств или с привлечением мощностей третьих лиц - автотранспортных предприятий, баз централизованного обслуживания, авторемонтных предприятий, республиканских организаций "Автотехобслуживание" и т.п. на договорной (контрактной) основе.

2.4. Техническое обслуживание и ремонт автотранспортных средств, эксплуатируемых крупными автотранспортными предприятиями, организуется, как правило, с использованием мощностей самих предприятий.

В случае экономической нецелесообразности организации обслуживания силами владельцев (средние и мелкие автохозяйства, автомобили индивидуальных владельцев), обслуживание выполняется автообслуживающим предприятием изготовителя или, по договору, третьим лицом.

2.5. Договоры (контракты) на выполнение обслуживания и ремонта подготавливаются и заключаются с владельцами автотранспортных средств (третьими лицами) специализированной службой изготовителя.

Договор (контракт) заключается на определенный период и является основным документом, определяющим права, обязанности и порядок взаимоотношений сторон, участвующих в процессе обслуживания.

2.6. В договоре (контракте) на обслуживание устанавливаются:

- наименование, марка и модель (кодификация) автотранспортных средств, подлежащих обслуживанию;

- виды, периодичность и объемы работ по обслуживанию;

- сроки и стоимости выполняемых работ;

- показатели качества обслуживания, гарантии;

- порядок взаимоотношений юридических лиц, участвующих в процессе обслуживания;

- права и обязанности юридических лиц, участвующих в процессе обслуживания и т.д.

2.7. Поставка запасных частей для проведения обслуживания осуществляется изготовителем автотранспортных средств, на условиях, оговоренных в договоре (контракте) на обслуживание.

2.8. Независимо от форм организации технического обслуживания ответственность за своевременное проведение обслуживания несет владелец автотранспортного средства.

2.9. Предоставление услуг по техническому обслуживанию и ремонту осуществляется в соответствии с "Правилами предоставления и пользования услугами предприятий автотехобслуживания", приведенными в разделе 3.

2.10. Работы по техническому обслуживанию и ремонту автотранспортных средств, в том числе агрегатов и узлов, выполняются на предприятиях автотехобслуживания, обеспеченных соответствующим технологическим оборудованием и нормативно-технической документацией.

2.11. Основой технического обслуживания и ремонта на предприятиях автотехобслуживания являются технологический принцип организации производства, нормативно-техническая документация, обоснованные нормативы трудоемкости и продолжительности выполнения работ.

2.12. Услуги, оказываемые предприятиями автотехобслуживания, включают все процессы, связанные с продажей автотранспортных средств и дальнейшим поддержанием их в работоспособном состоянии (примерный перечень оказываемых услуг приведен в приложении 1).

2.12.1. Продажа автотранспортных средств осуществляется в соответствии с действующими "Правилами продажи" и дополнениями к ним.

Выполнение предпродажной подготовки, с целью подготовки автотранспортных средств к продаже и эксплуатации, осуществляется в соответствии с ОСТ 37.001.082-92, а также "Временными рекомендациями по проведению предпродажной подготовки грузовых автомобилей и автобусов".

2.12.2. Порядок и правила проведения технического обслуживания на гарантийном пробеге и гарантийного ремонта определены действующими "Положением о гарантийном обслуживании легковых автомобилей и мототехники" и "Временным положением о гарантийном обслуживании автомобильного грузового подвижного состава".

2.12.3. Приемка и выдача автотранспортного средства являются составной частью процесса оказания услуг его владельцу, на предприятиях автотехобслуживания должны быть организованы специализированные посты по приемке и выдаче автотранспортных средств.

Приемка - это комплекс контрольно-осмотровых работ по определению общего технического состояния, комплектности и необходимого объема работ, а также оформлению первичной документации.

Выдача - это комплекс контрольных работ по определению фактического объема и качества выполненных работ.

Правила приемки и выдачи, а также общие технические требования к автотранспортным средствам, поступающим на предприятия автотехобслуживания и выпускаемым из ТО и ремонта, приведены в приложениях 2-4.

Приемка и расчеты с населением за детали, узлы и агрегаты, подлежащие восстановлению и использованию при ремонте легковых автомобилей, осуществляются в соответствии с "Положением о порядке приема и расчетов с населением за легковые автомобили, детали, узлы и агрегаты предприятиями автотехобслуживания".

2.12.4. Техническое обслуживание и ремонт автотранспортных средств выполняются на предприятиях автотехобслуживания в соответствии с требованиями действующий нормативно-технической и другой руководящей документации, утвержденной в установленном порядке. Типовой перечень основной документации приведен в приложении 5.

2.12.5. Ремонт автотранспортных средств и агрегатов на предприятиях технического обслуживания выполняется, как правило, индивидуальным методом.

Ремонт может также осуществляться (по согласованию с заказчиком) наиболее прогрессивным обезличенным методом - путем замены неисправных узлов и агрегатов на исправные.

2.12.6. Ремонт автомобильных шин, аккумуляторных батарей, радиоприемников, микропроцессорных систем, часов и других изделий производится в соответствии с действующей нормативно-технической документацией предприятия-изготовителя.

2.12.7. При выполнении работ технического диагностирования предприятия автотехобслуживания руководствуются РД 37.009.010-85 "Руководство по организации диагностирования легковых автомобилей на СТО системы "Автотехобслуживание".

2.12.8. Порядок определения содержания вредных веществ в отработавших газах автомобилей с бензиновыми двигателями осуществляется в соответствии с ГОСТ 17-2.2.03-87 и ГОСТ 25478-91. На предприятиях автотехобслуживания осуществляется проверка всех автомобилей, прошедших ТО и ремонт.

2.12.9. В системе предприятий "Автотехобслуживание" допускается организация предоставления услуг гражданами в соответствии с порядком, определяемым законом об индивидуальной трудовой деятельности.

Организация индивидуальной трудовой деятельности определена циркулярным письмом Минавтопрома от 27.02.87 г. за номером 84-Ц "О создании кооперативов по бытовому обслуживанию населения", "Положением о применении договорных форм организации и стимулирования труда коллективов и отдельных работников, выполняющих работы для предприятий по ремонту и техническому обслуживанию авто-, мото- и велотехники Министерства автомобильной промышленности", а также "Положением о заключении договоров по семейному подряду выполнения работ автотехобслуживания".

2.13. При оформлении заказов на техническое обслуживание и ремонт рекомендуется использовать формы первичных документов, приведенные в приложении 6.

studfiles.net

Организация технического обслуживания и ремонта оборудования

Эффективная работа оборудования невозможна без своевременного выполнения технического обслуживания и ремонта в определенных объемах и установленного качества. Длительное сохранение оборудованием работоспособности и уменьшение суммы затрат на ее поддержание и потерь основного производства, связанных с простоями оборудования из-за неисправности, требуют рациональной организации эксплуатации и обязательного выполнения комплекса работ по его техническому обслуживанию. Проведение технического обслуживания и ремонтов технологического (механического) оборудования осуществляется на основании Единой системы планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий, которая включает в себя: а) определение ремонтных работ по видам и их описание; б) планирование профилактических операций (регулировка, подтяжка болтовых соединений и т.д.) и контролирование их осуществления; в) установление продолжительности ремонтных циклов, межремонтных периодов; г) определение категорий ремонтосложности для всех видов оборудования; д) организацию службы для производства ремонтных работ; е) применение современных методов ремонта оборудования, упрощающих технологию и методы восстановления изношенных деталей; ж) организацию закупок готовых запчастей, внедрение прогрессивных технологических процессов изготовления запчастей, их хранение и учет; з) ведение смазочного хозяйства; и) организацию материального снабжения ремонтной службы; к) организацию контроля качества ремонта и ухода за оборудованием.Порядок выполнения работ по техническому обслуживанию и ремонтуРуководитель ремонтной службы в конце каждого года на следующий разрабатывает годовой график планово-предупредительных ремонтов. Годовой график расписывается по месяцам и выдается руководителям производственных участков. Осмотры и все виды ремонтов производят слесари-ремонтники и электрослесари ремонтной службы (далее в тексте – персонал). Ремонтный, дежурный и эксплуатационный персонал обязан знать и соблюдать правила технической эксплуатации оборудования, изложенные в инструкции по техническому обслуживанию оборудования, знать и выполнять действующие должностные инструкции. Инструкции технического обслуживания оборудования должны находиться на рабочих местах, где установлено оборудование. Руководитель производственного участка закрепляет оборудование за эксплуатационным персоналом, фамилии, которых пишутся на специальных планшетах, размещенных на оборудовании. Руководитель производственного участка регулярно заносит замечания по техническому состоянию оборудования в журнале своего участка. Эксплуатационный персонал участков участвует в техническом обслуживании и ремонте закрепленного за ним оборудования. Вывод оборудования на ремонт производится согласно утвержденным планам ППР. Виды технического обслуживания и ремонтов технологического оборудования:

- I вид - внутрисменное техническое обслуживание - текущий ремонт;

- II вид - осмотр;

- III вид - малый ремонт;

- IV вид - средний ремонт;

- V вид - капитальный ремонт.

Малый ремонт Малый ремонт – вид планового ремонта, при котором путем замены или восстановления изношенных деталей и регулирования механизмов обеспечивается нормальная работа оборудования до очередного планового ремонта. Малый ремонт проводится в соответствии с годовым и месячным графиками ППР. Малые ремонты выполняют ремонтные бригады под руководством руководителя ремонтной службы с привлечением эксплуатационного персонала производственного участка. После проведения малого ремонта руководитель ремонтной службы делает запись результатов в агрегатном журнале.

Средний ремонт Средний ремонт – вид планового ремонта, при котором проводится частичная разборка оборудования, капитальный ремонт отдельных узлов, замена и восстановление основных изношенных деталей, сборка, регулировка и испытание под нагрузкой. При среднем ремонте персонал ремонтной службы с привлечением персонала производственного участка проводят проверку оборудования на технологическую точность. После проведения среднего ремонта руководитель ремонтной службы делает запись результатов в агрегатном журнале.

Капитальный ремонт Капитальный ремонт – комплекс работ, включающих полную разборку оборудования, замену всех изношенных узлов и деталей, ремонт базовых деталей и узлов, сборку, регулировку и испытание оборудования под нагрузкой. При капитальном ремонте восстанавливают предусмотренную нормативными документами по обслуживанию и ремонту геометрическую точность оборудования на срок до очередного планового ремонта. Остановка оборудования на капитальный ремонт осуществляется в соответствии с годовым планом ППР. Капитальный ремонт выполняется, на основании записей в журналах приема-передачи смен, агрегатных журналах и паспортных данных оборудования.

Порядок передачи оборудования в ремонт Остановка оборудования на ремонт производится согласно плана ППР. Перенос или отмена ремонта допускается только с разрешения руководителя предприятия. Перед началом ремонтных работ заказчик (руководитель производственного участка) должен предоставить оборудование в чистом виде, освободить территорию от посторонних предметов, обеспечить отключение оборудования от электронесущих сетей и коммуникаций и передать оборудование по акту передачи оборудования в ремонт.

Порядок приемки оборудования после ремонта Приемку оборудования в эксплуатацию после ремонта осуществляет соответствующий производственный участок. Приемка оборудования после ремонта осуществляется после его осмотра и апробирования в течение 72 часов. Пуск оборудования в эксплуатацию разрешается после оформления акта передачи оборудования в эксплуатацию, который является одним из документов подтверждающих обеспечение качества технического обслуживания и ремонтов технологического оборудования.

polygonal.com.ua

Организация технического обслуживания дорожных машин

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание дорожных машин

Организация технического обслуживания дорожных машин

Организация технического обслуживания дорожных машинОрганизация включает выбор места проведения технического обслуживания, определение организационной формы проведения работ, подбор исполнителей, квалификация которых наиболее полно соответствовала бы характеру работ, отбор средств механизации, обеспечивающих наиболее высокую производительность труда, и определение последовательности выполнения работ для каждого исполнителя.

Техническое обслуживание машин может выполняться в стационарных мастерских или с помощью передвижных мастерских на месте их использования. Так, техническое обслуживание машин, возвращающихся в конце смены на эксплуатационную базу, целесообразно проводить в профилактории базы или на ее площадке, а те из них, которые не возвращаются на базу, следует обслуживать на месте их использования.ТО-1 и ТО-2 машин на базе гусеничных тракторов, место использования которых от базы находится на расстоянии до 5 км, а машин на пневмоколесном ходу при удалении до 10 км, целесообразно проводить в профилактории базы. Там же следует выполнять работы и ТО-3, потому что этот вид обслуживания требует разборки машин и использования оборудования стационарных мастерских для проверки технического состояния и регулировки топливных насосов, генераторов, магнето, стартеров и других сборочных единиц.

При удалении машин от эксплуатационных баз на большие расстояния, чем указано выше, ТО-1 и ТО-2 следует проводить на месте использования машин с помощью передвижных мастерских. Там же можно выполнять работы и ТО-3, но при этом в передвижной мастерской требуется иметь обменный фонд для замены тех сборочных единиц, которые требуют регулировки и испытания на стационарных стендах.

Техническое обслуживание машин проводят централизованным, децентрализованным и смешанным методами. Суть централизованного метода заключается в том, что все работы, установленные технической документацией, выполняет специализированное подразделение. Таким подразделением является участок технического обслуживания и ремонта машин того предприятия, которому принадлежат машины. Более прогрессивная форма централизованного метода — проведение технического обслуживания специализированными предприятиями.

В этом случае все работы по обслуживанию и ремонту машин, например треста механизации, выполняет одно из его управлений механизации.При децентрализованном методе техническое обслуживание выполняется несколькими подразделениями, обычно теми же, которые используют машины. Этот метод используют в мелких организациях.

Он требует больших затрат труда, потому что ограничивается применение средств механизации и более прогрессивных форм организации труда.

Смешанный метод технического обслуживания предусматривает выполнение значительной части работ специализированным подразделением, а части — участками, занятыми эксплуатацией обслуживаемых машин.

Техническое обслуживание машин осуществляют машинисты машин, звенья и бригады. Наиболее прогрессивная форма организации проведения технического обслуживания машин —специализированные звенья, которые могут быть организованы при любом из названных выше методов обслуживания, но наилучшие условия для него имеются при централизованном методе.

В состав звена включают трех-четырех слесарей, в их числе и машинист обслуживаемой машины. Каждый член звена специализируется на выполнении однотипных работ, таких, как крепежные, смазочные, заправочные, очистные, регулировочные и контрольно-осмотровые. Различие в сложности работ определяет и различие квалификационного состава звена. В его составе целесообразно иметь слесаря пятого, одного-двух слесарей четвертого и одного — третьего разрядов.

Работой звена руководит звеньевой, прошедший обучение на специальных курсах или в профессионально-техническом училище и имеющий опыт практической работы. Один из членов звена, имеющий права шофера или удостоверение тракториста, назначается водителем самоходной мастерской.

Специализированное звено может обслуживать 25—30 машин в условиях стационарных мастерских и 20—25 машин — на месте их использования. Распределение работ между членами звена определено организационно-технологическими картами, которые разрабатывают на основе перечней работ, содержащихся в инструкции по эксплуатации или инструкции по техническому обслуживанию, поставляемых заводами вместе с машинами.

В названных выше эксплуатационных документах содержатся и показатели технического состояния составных частей машин, при котором их следует обслуживать, а также состояние, которое требуется обеспечить обслуживанием. Ими и следует руководствоваться членам звена в процессе выполнения работ и оценки их качества.