|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей. Обслуживание и ремонт автомобилей и двигателей

Техническое обслуживание двигателя автомобиля

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Техническое обслуживание двигателя автомобиля

Техническое обслуживание двигателя автомобиляПри ежедневном обслуживании проверяют работу двигателя, соединения шлангов радиатора и топливопроводов (не нарушена ли герметичность), уровень масла и при необходимости доливают масло в картер двигателя.

При первом техническом обслуживании проверяют, не нарушена ли герметичность системы смазки, охлаждения двигателя, крепление на нем приборов; обнаруженные неисправности устраняют. Проверяют крепление двигателя к раме и, если оно ослабло, подтягивают гайки крепления опор.

При втором техническом обслуживании выполняют работы первого технического обслуживания и дополнительно проверяют и закрепляют радиатор и его облицовку, жалюзи, распорную тягу и капот, водяной насос, вентилятор, впускной и выпускной трубопроводы, трубу глушителя, картер двигателя (поддон) и отъемную часть картера сцепления, нижние и боковые брызговики двигателя.

Проверяют работу компрессора, его крепление на двигателе и натяжение приводного ремня. При необходимости закрепляют компрессор и регулируют натяжение ремня. Проверяют, не нарушена ли герметичность соединения головки с блоком цилиндров, при необходимости подтягивают гайки и болты ее крепления. Проверяют компрессию в цилиндрах двигателя. Через одно ТО-2 проверяют и при необходимости регулируют зазоры между клапанами и толкателями.

Определение компрессии двигателя

Величину давления в конце такта сжатия в цилиндрах двигателя (компрессию) определяют с помощью компрессометра. Он состоит из манометра, соединительной трубки и наконечника с обратным клапаном. Компрессометр для дизельного двигателя, кроме того, снабжают спускным краном для сброса давления после измерения.

При определении компрессии карбюраторного двигателя число оборотов в минуту коленчатого вала должно быть 180—200. Перед проверкой двигатель прогревают до 70—80° С, вывертывают свечу зажигания первого цилиндра и полностью открывают воздушную и дроссельную заслонки карбюратора. Затем плотно прижимают наконечник к кромке отверстия и проворачивают коленчатый вал двигателя стартером на 10—12 оборотов, чтобы компрессометр зафиксировал максимальное давление в цилиндре, и записывают показания.

Таким же образом замеряют компрессию в остальных цилиндрах двигателя. Разница в величине компрессии по отдельным цилиндрам не должна быть более 1 кГ/см2.

Проверка компрессии не позволяет без разборки двигателя выявить конкретную неисправность (поломку или пригорание поршневых колец, повреждение прокладки головки блока цилиндров и т. д.). С несравненно большей достоверностью можно судить об износе деталей цилиндра — поршневой группы, о состоянии клапанов и прокладки головки блока цилиндров по величине утечки сжатого воздуха из цилиндров двигателя, по показаниям прибора К-69М, выпускаемого Новгородским заводом объединения Росавтоспецоборудование (бывший трест ГАРО).

Проверка и регулировка тепловых зазоров в газораспределительном механизме

Величина зазоров между клапанами и толкателями (коромыслами) должна обеспечивать плотную посадку и бесшумную работу клапанов. В процессе работы величина зазоров изменяется вследствие износа сопрягаемых деталей газораспределительного механизма, что приводит к нарушению его нормальной работы. Так, при отсутствии зазора между клапаном и толкателем (коромыслом) нарушается плотность посадки клапанов, подгорают клапаны и их седла, двигатель преждевременно изнашивается вследствие перебоев или даже прекращения работы того цилиндра, клапан которого не имеет плотной посадки.

При увеличении тепловых зазоров усиливается стук клапанов, ухудшаются наполнение цилиндров свежей горючей смесью и очистка их от отработавших газов, что затрудняет пуск двигателя и приводит к снижению мощности. Дополнительными признаками неплотной посадки впускных клапанов являются вспышки в карбюраторе, а неплотной посадки выпускных — выстрелы в глушителе. В этих случаях проверяют и при необходимости регулируют величину тепловых зазоров, которая должна соответствовать данным табл. 9

Следует иметь в виду, что перед регулировкой зазоров между клапанами и толкателями двигатель ЗИЛ-120 необходимо прогреть.

Регулировать тепловые зазоры клапанов на двигателе автомобиля ГАЗ-51А можно в холодном состоянии.

Тепловые зазоры клапанов двигателей автомобилей ЗИЛ-164А, ЗИЛ-130, ГАЗ, М-21 «Волга» проверяют двумя щупами. Зазор считается установленным правильно, если щуп, толщина которого равна нижнему пределу величины зазора (см. табл. 9), свободно проходит, а щуп толщиной, соответствующей верхнему пределу, не проходит. Например, для двигателя ЗИЛ-130 щуп 0,40 мм Должен проходить, а щуп 0,45 мм не должен входить в зазор.

У двигателя автомобиля ГАЗ-51А клапаны нижнего расположения. Перед регулировкой тепловых зазоров клапанов проделывают следующее:

Болты и гайки крепления головки блока цилиндров затягивают в определенном порядке: начинают с середины и последовательно подтягивают болты (гайки), расположенные от средних справа и слева (рис. 147). Подтяжку ведут в два приема: предварительно и окончательно.

У автомобилей ЗИЛ-130 болты и гайки крепления головок блока цилиндров подтягивают обязательно на горячем двигателе, а у автомобилей «Москвич-408», ГАЗ-21, «Волга», ГАЗ-51А, ГАЗ-53А — на холодном двигателе.

Проверка и регулировка натяжения ремня вентилятора

Во время работы двигателя ремень вентилятора постепенно вытягивается, натяжение его слабеет и он начинает проскальзывать по шкиву. Проскальзывание ремня вызывает замедленное вращение вентилятора, вала водяного насоса и генератора, вследствие чего ухудшается охлаждение двигателя, снижается сила зарядного тока.

Слишком сильное натяжение ремня также вредно, так как при этом увеличивается нагрузка на подшипники вентилятора и они быстро изнашиваются; кроме того, быстро изнашивается и ремень.

Натяжение ремня вентилятора проверяют следующим образом.

Прикладывают к наружной поверхности ремня в точке, расположенной на одинаковом расстоянии от шкивов вентилятора и коленчатого вала, линейку (рис. 148). Устанавливают миллиметровую линейку перпендикулярно линейке, упирая ее в середину ветви ремня, затем нажимают линейкой на ремень и замечают деление, с которым совмещается плоскость линейки; оно покажет величину прогиба ремня.

Для регулировки натяжения ремня ослабляют болты крепления генератора на кронштейне и болт крепления генератора в упорной планке. Затем, поворачивая генератор относительно оси нижних болтов его крепления, отодвигают генератор от блока цилиндров или, наоборот, приближают его к блоку, регулируя прогиб ремня. Потом затягивают болт крепления генератора в упорной планке и болты крепления генератора на кронштейне и повторно проверяют натяжение ремня.

Рис. 147. Порядок подтяжки гаек крепления головки блока цилиндров

Рис. 148. Проверка натяжения ремня вентилятора:1 — деревянная линейка, 2 — масштабная линейка, 3 — шкив компрессора, 4 — шкив вентилятора, 5 — шкив генератора, 6’ — шкив коленчатого вала

Регулировка натяжения приводных ремней двигателя ЗИЛ-130

Регулировка натяжения ремня привода генератора. Для этого ослабляют ключом гайку крепления генератора к планке (рис. 149), затем, поворачивая генератор,

Рис. 149. Регулировка натяжения ремней двигателя ЗИЛ-130:1 — шкив коленчатого вала, 2— гайка, 3—плавка, 4 — шкив генератора, 5, 13 — шкив компрессора, 6 — болт, 7 — шкив водяного насоса, 8 — кронштейн, в — шкив насоса гидравлического усилителя рулевого управления, 10 — болты кронштейна, 11 — внутренний обод шкива компрессора, 12 — наружный обод шкива компрессора

добиваются правильного натяжения ремня. При нажатии рукой на ремень в средней части прогиб должен быть 10—15 мм.

Регулировка натяжения ремня компрессора производится в следующем порядке. Ключом ослабляют три болта, поворачивают рукой наружный обод шкива компрессора налево, а внутренний ободнаправо, после чего, поворачивая вместе ободы шкива, подводят в сторону вентилятора один болт так, чтобы ремень вышел из зева шкива, и завертывают ключом в этом положении, затем то же самое проделывают с двумя остальными болтами и закрепляют их окончательно.

При нормальном натяжении прогиб ремня между шкивами компрессора и водяного насоса при нажатии рукой должен быть 10—15 мм.

Натяжение ремня привода насоса гидравлического усилителя рулевого управления. Для натяжения ремня ослабляют ключом болты крепления кронштейна и, смещая гидравлический насос в противоположную от вентилятора сторону, добиваются, чтобы при нажатии рукой прогиб ремня между шкивами водяного насоса и насоса гидравлического усилителя рулевого управления был 15—20 мм.

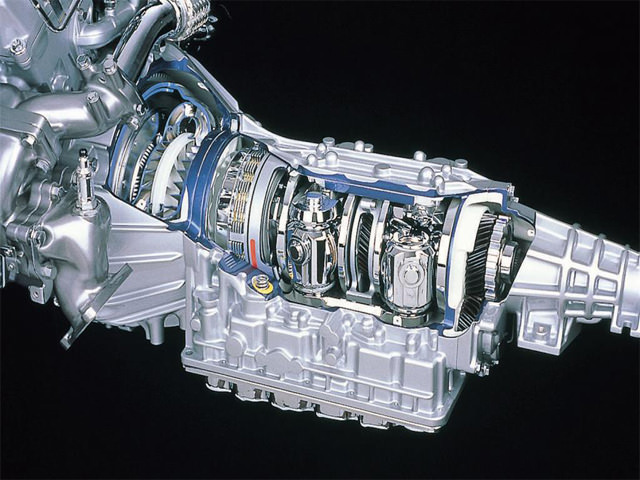

Читать далее: Техническое обслуживание механизмов трансмиссии

Категория: - Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Техническое обслуживание и ремонт двигателя автомобиля.

Техническое обслуживание ДВС заключается в его внешней очистке, контрольном осмотре, общем диагностировании и диагностировании и регулировании его систем.

Внешнюю очистку ДВС проводят путем его предварительной обдувки сжатым воздухом с последующей протиркой матерчатыми концами, смоченными в керосине или дизельном топливе.

Контрольный осмотр ДВС состоит из визуального установления его комплектности и мест подтекания масла, топлива и охлаждающей жидкости, контроля крепления двигателя и его систем, опробования пуска. При пуске двигателя обращают внимание на легкость запуска, продолжительность которого не должна превышать 20 с. Повторный запуск проводят через 1… …2 мин. При контрольном осмотре ДВС выявляют его очевидные неисправности.

Общее диагностирование ДВС позволяет оценить техническое состояние всего двигателя по некоторым обобщенным его параметрам как с качественной, так и в ряде случаев с количественной стороны.

Общее диагностирование двигателя можно проводить как на основе анализа различных внешних симптомов, характеризующих его работу, так и путем инструментального исследования. Наиболее распространены методы, основанные на анализе цвета выхлопных газов, развиваемых двигателем шумов, содержащихся в картерном масле примесей.

Анализ цвета выхлопных газов. Данный метод основан на зависимости между техническим состоянием отдельных частей двигателя и цветом выхлопных газов.

Анализ шумов, развиваемых двигателем. Этот метод осуществляют путем прослушивания двигателя. Механические шумы улавливаются достаточно хорошо. Поэтому оценка технического состояния двигателя по характеру шумов довольно широко распространена в эксплуатационных условиях, хотя она в определенной степени субъективна и требует высокой квалификации.

Анализ содержащихся в картерном масле примесей. Весьма перспективен и точен метод общего диагностирования технического состояния двигателя по анализу попадающих в масло продуктов изнашивания его деталей.

Текущий ремонт двигателей производится при наличии следующих дефектов: нарушении регулировки клапанов; неисправности прокладок крышки клапанов и головки блока; неисправности головки блока; стуке коренных и шатунных подшипников; повышенном расходе масла, пропуске газов; падении мощности; пониженном давлении масла в системе смазки двигателя. Устранение первых четырех дефектов производится без снятия двигателя с машины.

Для замены цилиндропоршневой группы, деталей кривошипно-шатунного механизма, системы смазки двигатель необходимо снимать с машины.

При одновременном наличии нескольких дефектов (стуке клапанов, подшипников, падении мощности двигателя и т. д.) и наработке близкой к наработке до капитального ремонта двигатель проходит наружную мойку и направляется на склад оборотных агрегатов для сдачи на технический обменный пункт для прохождения капитального ремонта на ремонтном заводе.

Разборка и сборка двигателей при текущем ремонте производятся после наружной мойки и очистки на агрегатном участке. Разборку ведут на универсальных или специализированных стендах.

Ремонт кривошипно-шатунного механизма. Кривошипно-шатунный механизм двигателя состоит из цилиндропоршневой и кривошипно-ша- тунных групп и включает следующие детали: цилиндр, поршень, поршневые кольца, поршневой палец, шатун, коленчатый вал, шатунные и коренные подшипники, маховик. Внешние признаки износа деталей этой группы — дымный выхлоп отработавших газов, повышенный расход масла, падение давления в системе смазки, стуки. Стуки возникают в результате естественного изнашивания трущихся поверхностей деталей кривошипно-шатунного механизма и увеличения зазора между ними. Увеличение^ зазора между деталями цилиндропоршневой группы приводит к снижению давления в цилиндрах (компрессии) и повышенному расходу масла. Увеличение зазора в подшипниках коленчатого вала вызывает снижение давления масла в главной масляной магистрали.

Поверхности цилиндров изнашиваются неравномерно как вдоль оси, так и по окружности. По окружности цилиндры изнашиваются сильнее в плоскости качания шатуна, а вдоль оси — в зоне компрессионных колец. Поршни и поршневые кольца, как правило, не ремонтируют, а заменяют новыми. Шатуны двигателя при наличии трещин, изгибов, скручивания, больших износов под втулку пальца и вкладыши выбраковываются и заменяются новыми. Для шатунов всех марок двигателей допускается изгиб 0,08 мм, а скручивание 0,12 мм на длине 100 мм.

Коленчатый вал изнашивается в зоне коренных и шатунных шеек. Для восстановления формы шеек и их чистоты, поверхности шлифуют под ремонтный размер. Для коленчатых валов тракторных двигателей принято четыре основных ремонтных размера с интервалом 0,75 мм для шатунных и 0,5 мм для коренных шеек. Для автомобильных валов интервал составляет 0,25 мм для коренных и шатунных шеек. При изломах, трещинах, погнутости коленчатый вал выбраковывается.

При ремонте поршни и шатуны подбираются по массе. Разность в массе приводит к дисбалансу, повышенной вибрации и снижению долговечности двигателя. Перед сборкой поршни нагревают до 75 … 85° С и соединяют с шатунами путем запрессовки пальца.

Коленчатый вал собирают в приспособлении. При сборке устанавливают шестерню привода масляного насоса. Шестерню располагают метками наружу. Масляные каналы продувают сжатым воздухом. К валу подбирают комплект шатунных и коренных вкладышей.

Ремонт головки цилиндров и деталей газораспределительного механизма. Основные дефекты головок цилиндров следующие: трещины, износ клапанных гнезд, коррозионный износ головок из алюминиевых сплавов, износ или срыв резьбы, коробление.

Крупные трещины обнаруживаются визуально, мелкие —при гидравлическом испытании давлением воды 0,4 МПа в течение 3 … 5 мин, при этом на поверхности не должно быть течи. Головка выбраковывается при трещинах, проходящих через отверстия под шпильки, направляющих клапанов или перемычки гнезд. Трещины ремонтируют электродуговой сваркой или эпоксидными смолами. При короблении плоскость прилегания головки к блоку фрезеруют и притирают на притирочной плите. Коробление плоскости допускается до 0,15 мм.

Клапанные гнезда восстанавливают фрезерованием с углом режущей кромки зенковки 15, 45 и 75°. Порядок фрезерования следующий: черновой фрезой с углом 45° снять фаску до выведения следов износа, фрезой с углом 15° снять с поверхности гнезд слой металла до образования четкой верхней кромки фаски, расположенной под углом 45°, чистовой фрезой с углом 45° зачистить фаску до получения рабочей фаски шириной 2 … 3 мм. После установки клапана фаска на его тарелке должна полностью перекрывать фаски гнезда без зазоров.

В клапанах изнашиваются фаски, тарелки и стержни по диаметру и торцу. Эти дефекты устраняются шлифовкой. После шлифовки для полного прилегания тарелки клапана к гнезду производят притирку с использованием пасты ГОИ или смеси наждачного порошка зернистостью 240 … 280 с дизельным маслом.

Ремонт системы смазки. Основные неисправности системы смазки относятся к износу и повреждению деталей масляного насоса и центрифуги. Перед разборкой масляный насос проверяется на стенде КИ-5278 или КИ-1575; при обнаружении неисправностей и утрате параметров насос подлежит разборке и замене неисправных деталей. После сборки насос проверяется на стенде и производится регулировка перепускного клапана на давление 0,6 … 0,8 МПа.

Обкатка и испытание двигателей. Собранный двигатель обкатывают и испытывают на специальных стендах. Цель обкатки — приработка трущихся поверхностей и выявление дефектов, возникающих в результате отклонений от технических условий. Основная приработка деталей двигателя происходит в первые 2 … 3 ч и полностью завершается через 40 … 60 ч. Поэтому обкатку проводят в два этапа: сначала на стендах по режиму, указанному в технических условиях для двигателя данной марки, а затем в условиях эксплуатации с пониженной нагрузкой. Автомобильные и тракторные двигатели подвергают холодной и горячей обкатке (без нагрузки и под нагрузкой) на универсальных стендах КИ-1363Б и КИ-1218А. (СМД-14, ЯМЭ-236, ЯМЭ-238, СМД-60 И др.).

Холодную обкатку автомобильных карбюраторных двигателей проводят в течение 20 мин, а дизельных — 80 … 100 мин сначала с выключенной, а затем и с включенной компрессией по режиму, установленному техническими условиями. Во время холодной обкатки проверяют давление масла в магистрали, при этом температура воды в системе охлаждения поддерживается на уровне 80° С. При обкатке не допускаются резкие шумы и стуки, а также подтекание масла, топлива и воды. После окончания холодной обкатки двигатель осматривают и подтягивают гайки крепления головки цилиндров.

При горячей обкатке включают подачу топлива и электродвигателем стенда запускают двигатель. В течение 10 … 15 мин его обкатывают без нагрузки при пониженной частоте вращения вала, а затем 10 … 15 мин при повышенной частоте вращения вала. При этом проверяется давление масла, регулируются обороты холостого хода, прослушивается стетоскопом двигатель в зонах возможных стуков.

Под нагрузкой двигатели обкатывают по режиму, установленному техническими условиями. Максимальная нагрузка не должна превышать 85% номинальной. В процессе обкатки замеряется мощность двигателя и расход топлива.

60.Техническое обслуживание и ремонт подвесок автомобиля.

Наиболее часто машине требуется диагностика подвески. Это связано с тем, что ходовая часть автомобиля в процессе езды принимает на себя основную нагрузку.

ТО подвески. После первых 2000 км, а затем через каждые 10000 пробега, а также после сильных ударов о препятствия на дороге (попадание в ямы, удары о случайные предметы или камни и т.п.), проверяют состояние деталей передней подвески осмотром снизу а/м после установки его на подъемнике, эстакаде или на смотровой яме.

Осмотром проверяют, нет ли на деталях подвески трещин или следов задевания о дорожные препятствия или кузов, деформаций рычагов, растяжек штанги стабилизатора, ее стоек и элементов передка кузова в мостах крепления узлов и деталей подвески. Деформация деталей подвески и, прежде всего растяжек, реактивных штанг и деталей передка кузова нарушает углы стыковки колес и может привести к невозможности их регулировки. При обнаружении таких деформаций необходимо проверить углы установки колес.

Ремонт подвески включает в себя проверку ее технического состояния, разборку, замену и ремонт деталей, сборку и регулировку углов установки передних колес. Ремонт деталей подвески включает обычно ремонт амортизационной стойки или амортизатора, а также перепрессовку сайлент-блоков рычагов подвески. Проверка технического состояния передней подвески производится как при появлении, так и в профилактических целях (обычно при очередном техническом обслуживании а/м), поскольку исправность подвески непосредственно связана с безопасностью движения.

Осмотр подвески производится снизу а/м, для чего удобнее всего вывесить его на подъемнике или установить на канаву с подъемником. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждении защитных чехлов шаровых шарниров (сайлент-блоков), а также подтекание жидкости из амортизаторных стоек и амортизаторов. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждения защитных чехлов шаровых шарниров, а также повышенном износе упругих элементов, они подлежат замене. Износ резинометаллических шарниров определяется по их проседанию и выпучиванию из них резины. При осмотре одновременно производится проверка креплений элементов подвески путем их подтяжки.

Проверка шаровых шарниров рычагов передних подвесок производится по люфтам в шарнирах при покачивании вывешенного колеса в вертикальной плоскости. На переднеприводных люфт контролируется по изменению расстояния между нижним рычагом и защитным кожухом тормозного ушка при вывешенном и снятом со ступицы колесе.

Проверка осадки пружин передней подвески производится после установки а/м на ровной горизонтальной площадке при полной его нагрузке. При этом измеряется расстояние от поверхности площадки до передней балки или поперечины кузова.

Проверка амортизаторов и амортизаторных стоек на а/м на специальном диагностическом стенде, при его отсутствии можно проверить амортизатор, раскачав кузов руками нажатием сверху на край крыла со стороны проверяемого амортизатора. После прекращения приложения усилий руками положение кузова должно стабилизироваться за 1-2 хода.

infopedia.su

Техническое обслуживание и ремонт двигателя и его систем

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание и ремонт двигателя и его систем

Техническое обслуживание и ремонт двигателя и его системОчистка карбюратора. Смолы, естественным образом выделяющиеся из бензина, покрывают детали карбюратора, нарушая взаимодействие его систем, в результате чего снижается мощность двигателя и возрастает расход топлива.

Опыт эксплуатации показывает, что очищать детали карбюратора от смол желательно не реже 1 раза в год, лучше всего перед началом весеннего сезона. Для очистки нужно применять ацетон или лучше бензол, но не бензин, так как в бензине отложения не растворяются. Детали разобранного карбюратора положите на несколько минут в растворитель, а затем тщательно протрите чистой тряпочкой, смоченной в этом же растворителе. Жиклеры можно продувать воздухом или в крайнем случае прочищать заостренной спичкой. Никакие металлические предметы для этой цели применять нельзя.

Запорная игла поплавковой камеры карбюратора К-12611 (автомобиль «Москвич-412») снабжена уплотнительной резиновой шайбой. Шайбу не разрешается снимать с иглы и промывать в каких-либо растворителях, кроме бензина или керосина.

Мойка двигателя. Хотя двигатель находится под капотом и закрыт от пыли, мыть его все-таки нужно.

Чем мыть?

Керосином и бензином нельзя ни в коем случае — это слишком опасно. Для этой цели хорошо зарекомендовали себя синтетические моющие средства.

В половине ведра теплой воды растворите примерно стакан стирального порошка, предназначенного для стирки хлопчатобумажных или синтетических тканей. Двигатель моют этим раствором при помощи кисти, а затем обмывают чистой водой. Иногда в продаже бывают-специальные средства для мойки двигателя, например «Очиститель двигателя».

Очистка впускного трубопровода. Внутренняя поверхность впускного трубопровода автомобильного двигателя постепенно покрывается отложениями, выпадающими из бензина. Их бывает так много, что проходное сечение трубопровода уменьшается, в результате чего снижается мощность двигателя, ухудшается устойчивость его работы и возрастает расход топлива.

Эти отложения желательно удалять примерно через каждые 20—30 тыс. км. пробега автомобиля. Для этой цели применяются главным образом механические средства вроде скребков, шарошек, шаберов и т. п., так как распространенные растворители на отложения не действуют.

Применяемое иногда выжигание отложении на огне рекомендовать нельзя из-за неизбежного коробления трубопровода со всеми вытекающими последствиями (нарушение уплотнения стыка с головкой цилиндров, подсос воздуха, обеднение смеси).

Окраска выпускного трубопровода. Неокрашенный выпускной трубопровод придает неопрятный вид даже чистому и ухоженному двигателю. Чем красить трубопровод? Обычная краска на нем сгорает. Лучше всего для этого подходит кремнийорганическая эмаль «Термосил» серебристого цвета, которая продается в хозяйственных магазинах. Она выдерживает температуру свыше 400° и окрашенный трубопровод долго сохраняет нарядный вид.

Очистка резьбы в отверстии для свечи. Чтобы очистить в головке цилиндра резьбу под свечу зажигания, лучше всего «прогнать» ее метчиком. К сожалению, готовый метчик для свечной резьбы СПМ 14X1,25 найти довольно трудно, но зато заменяющий его инструмент очень просто сделать самому.

Возьмите старую свечу, удалите из нее центральный электрод и изолятор, распилите резьбовую часть ножовкой крест-накрест и слегка опилите резьбу по периферии, как показано на рис. 1. Отличный инструмент для прочистки резьбы готов.

Очистка деталей цилиндро-поршневой группы. Ремонтируя двигатель, автолюбитель зачастую сталкивается с необходимостью удалить плотные лакообразные отложения, которыми бывают покрыты поршни, поршневые кольца и другие детали. Эти отложения очень прочны и, пытаясь их удалить механическим способом, можно легко повредить поверхность деталей.

Рекомендуется следующий способ очистки упомянутых выше деталей от отложений. В 1 л воды растворяют 40 г стирального порошка «Астра» и выдерживают детали в этом растворе в течение 1,5—2 ч при температуре 90—95°, затем детали чистят щеткой и промывают горячей водой. Этот раствор безвреден для стальных, чугунных и алюминиевых деталей.

Ремонт клапанов газораспределительного механизма. Незначительно пригоревший клапан можно восстановить без применения специального оборудования. .Нужно иметь всего лишь ручную лрель, кусок резинового шланга, мелкозернистую наждачную бумагу (№ 180—230).

Снимите с клапана пружину и вставьте клапан снова в направляющую втулку, предварительно надев на него кусок наждачной бумаги / с отверстием, как показано на рис. 2, затем, соединив клапан с дрелью 4 резиновым шлангом 3, начинайте шлифовку, прижимая клапан к седлу (точнее, к положенной на седло наждачной бумаге). Нагар, небольшие раковины и кольцевые следы износа выводятся через несколько секунд, после этого требуется притереть клапан обычным способом.

При шлифовке и притирке следите, чтобы абразивные материалы не попадали в направляющую втулку клапана.

Притирка клапанов. Можно значительно улучшить качество притирки клапанов, используя следующую технологию.

Сначала обычным способом, используя рекомендуемые материалы (например, стеклянный порошок с маслом), притирайте клапан до получения матового пояска равномерной ширины. Затем, тщательно очистив клапан и седло, продолжайте притирку, используя в качестве абразива пасту ГОИ в смеси с керосином (но не с маслом). Притирку продолжайте до тех пор, пока посадочный поясок из матового не станет блестящим. При таком способе притирки значительно повышается чистота сопряженных поверхностей, улучшается герметичность и заметно возрастает срок службы клапанов.

Для удержания клапанов при притирке вырежьте из куска твердой резины или пластмассы толщиной 10—20 мм диски диаметром с клапан, ножовкой сделайте на них прорезь, куда могла бы входить отвертка или наконечник притирочного приспособления, и приклейте их к клапанам растопленным битумом. После притирки диски отделите от клапанов, остатки битума смойте бензином.

Пуск двигателя. Если двигатель не заправлен специальным зимним или всесезон-ным маслом, то пуск его в холодную погоду затруднен из-за высокой вязкости последнего. В этом случае можно воспользоваться известным способом предпускового разжижения масла бензином.

После поездки остановите двигатель и через маслоналивную горловину влейте в картер немного неэтили-ройанного бензина А-72. Затем снова пустите двигатель на 3— 4 мин, чтобы разжиженным маслом заполнились все зазоры между трущимися деталями. При следующей поездке двигатель, смазанный разжиженным, маловязким маслом, пустить будет нетрудно.

Установлено, что бензин полностью испаряется из масла через 2—3 ч раббты двигателя. Износ двигателя получается меньше, чем при пуске на густом, неразжиженном масле.

Бензин нужно добавлять в количестве 5—10%от веса масла, в зависимости от окружающей температуры. Если вы совершаете только короткие поездки, то бензин не будет успевать испаряться из масла целиком и в следующий раз его понадобится доливать в меньшем количестве.

Причины, по которым вполне исправный (подчеркиваем!) двигатель пускается с большим трудом, часто заключаются в неправильных действиях водителя. Типичны следующие ошибки.

Рис. 1. Свеча-метчик

Рис. 2. Шлифование клапана: 1 — наждачная бумага; 2 — клапан; 3 — шланг; 4 — дрель

При пуске холодного двигателя не до конца вытянута кнопка управления воздушной заслонкой; дополнительно нажата педаль управления дросселем; стартер включается на слишком короткое время (2—3 с).

Причина затрудненного пуска прогретого двигателя, как правило, — переобогащение горючей смеси в результате ненужного прикрывания воздушной заслонки или неоднократного нажатия на педаль управления дроссельной заслонкой. Ликвидировать переобогащение смеси («пересос») можно так называемой «продувкой». Выполняется она следующим образом. Полностью откройте воздушную заслонку, если она была прикрыта. Затем плавно и до отказа нажмите на педаль управления дроссельной заслонкой, и удерживая ее в этом положении, включите стартер на 5—10 с. При этом в цилиндры двигателя будет поступать очень бедная смесь, почти чистый воздух, в результате чего из них удалится излишек бензина. Если двигатель не завелся во время «продувки», нужно отпустить педаль дросселя и пускать его обычным порядком. При необходимости «продувку» можно повторить.

При попадании в цилиндры двигателя значительного количества переобогащенной горючей смеси можно рекомендовать прокручивание коленчатого вала двигателя стартером в течение 20— 30 с при вывернутых свечах зажигания. Свечи нужно промыть бензином и хорошо просушить.

Вместе с тем следует знать, что каждый двигатель имеет свой индивидуальный «характер» и пуск его в разных условиях может требовать некоторых незначительных отступлений от правил, рекомендуемых заводом.

Замена ремня вентилятора. Если в дальней дороге лопнул вентиляторный ремень, а запасного нет, то его можно временно заменить кольцом шириной 20 мм, вырезанным из автомобильной камеры. Такой ремень вполне выдерживает пробег в несколько десятков километров.

Ремонт топливного насоса. Типичная неисправность топливного насоса — подтекание бензина в месте разъема корпуса. Причина чаще всего одна: коробление плоских поверхностей из-за чрезмерной затяжки винтов. Убедиться в этом очень просто: разберите насос и проверьте плоскостность поверхности разъема линейкой. Если детали действительно покороблены, аккуратно выровняйте их напильником, периодически проверяя линейкой или какой-либо плоской пластинкой.

Сломанную пружину всасывающего клапана топливного насоса можно временно заменить кусочком поролона. Толщину поролона нужно подобрать так, чтобы клапан слегка поджимался к гнезду. Такая «пружина» проработала однажды на автомобиле более 7 тыс. км.

Проверка датчика указателя давления масла. При падении

давления в системе смазки рекомендуется прежде всего проверить приборы, которыми измеряется давление, чтобы убедиться в их исправности.

Можно самому изготовить очень простое приспособление для проверки масляных манометров. Из стального или латунного прутка выточите переходник (рис. 3). В него с одного конца плотно вверните проверяемый датчик и проводом присоедините его к измерительному прибору или контрольной лампе. Корпус нужно соединить с массой автомобиля.

Теперь заполните полость переходника моторым маслом, включите зажигание (чтобы подать электрическое питание на схему) и постепенно вворачивайте в переходник контрольный манометр, в качестве которого можно использовать любой исправный манометр со шкалой на 5— 10 кгс/см2. Хвостовик манометра, подвигаясь то резьбе, подобно поршню будет сжимать масло, и давление его на диафрагму проверяемого датчика будет увеличиваться. Наблюдая за шкалой манометра, можно определить, при каком давлении зажигается или гаснет контрольная лампа, или сравнить показания контрольного манометра и измерительного прибора автомобиля.

Улучшение работы сальника коленчатого вала двигателя. Сот рудники Мелитопольского моторного завода для улучшения работы сальниковых уплотнений рекомендуют нанести на переднюю и заднюю шейки коленчатого вала неглубокую спиральную сетку, которая при вращении вала сгоняет избыток масла обратно в картер.

Для этого возьмите наждачную бумагу средней зернистости, прижмите пальцем к шейке вала в месте прилегания сальника (рис. 4) и, поворачивая вал в ту же сторону, куда он вращается на работающем двигателе, одновременно перемещайте наждачную бумагу вдоль шейки в направлении от концов вала к его середине. Через несколько оборотов вала на шейках образуется подобие очень мелкой резьбы. ПередЕигать наждачную бумагу следует с такой скоростью, чтобы шаг полученной «резьбы» был равен примерно 1 мм. Затем хорошо заполируйте всю поверхность шеек куском фетра или войлока, смоченным в масле.

После такой обработки шеек несколько снижается расход масла двигателем и увеличивается долговечность сальников. Этот способ может быть рекомендован и для других двигателей. Недостаток его — необходимость основательной разборки двигателя.

Защита деталей двигателя от пыли. В картере работающего двигателя в результате действия системы вентиляции создается некоторое разрежение. Поэтому через любые неплотности, сообщающие картер с атмосферой, в него будет засасываться в большом количестве воздух вме с пылью, что приведет к повышенному износу трущихся детаталей.

Рис. 3. Переходник для проверки датчика давления масла

Рис. 4. Нанесение сетки на шейку коленчатого вала: 1 – наждачная бумага

Подготовка воды для системы охлаждения. Для уменьшения образования накипи в систему охлаждения двигателя следует заливать мягкую воду, лучше всего из талого снега или дождевую, предварительно прокипятив ее.

Большой эффект дает добавка к воде специальных веществ, препятствующих образованию накипи, благодаря которым соли, растворенные в воде, остаются во взвешенном состоянии и не осаждаются на стенках в виде твердого осадка. Однако накипь, уже имеющуюся на стенках, эти вещества не растворяют и не удаляют.

Одним из доступных и эффективных средств, предотвращающих образование накипи, является двухромовокислый калий (хромпик). Будучи растворен в охлаждающей воде в количестве 6—Юг на литр, он препятствует образованию накипи и одновременно пассивирует стенки радиатора и рубашки охлаждения двигателя, предохраняя их от коррозии. Так как хромпик при работе двигателя не расходуется, добавлять в радиатор нужно только чистую воду. Оранжевый раствор хромпика безвреден для кожи, но при попадании в желудок вызывает отравление.

Когда нужен ремонт? В двигателе больше всего изнашиваются поршневые кольца, цилиндры, поршни. Остальные детали обычно более долговечны.

Даже п>ри больших, близких к предельным износах колец и цилиндров мощность двигателя снижается настолько незначительно, что по поведению автомобиля обычно это почти незаметно. Топливная экономичность снижается тоже незначительно.

Когда же двигатель нужно снимать для среднего или капитального ремонта? Основным критерием для принятия такого решения служит величина расхода масла двигателем. По мере увеличения пробега автомобиля расход масла, сначала очень небольшой, по степенно возрастает. Опытом эксплуатации и специальными исследованиями установлено, что, как правило, двигатель требует ремонта, когда расход масла достигает примерно 2—2,5% от расхода топлива Например, если автомобиль расходует на 100 км пробега 9 кг бензина, то 2,5% от них составит 225 г. Следовательно, если за 100 км расход масла составил 225 г, то износ основных деталей двигателя близок к предельному.

Расход топлива и масла с достаточной точностью можно определить следующим способом. Залейте полностью топливный бак, а масло в картер — точно по верхнюю риску щупа. После пробега в 300—400 км опять точно так же пополните бак и картер.

Изложенные рекомендации позволят вам избежать преждевременных, необоснованных ремонтов.

Замена поршневых колец. Рано или поздно владелец автомобиля сталкивается с необходимостью замены поршневых колец. Для того, чтобы эта операция принесла желаемые результаты и двигатель «помолодел», нужно помимо общеизвестных правил обязательно иметь в виду следующее.

Верхние поршневые кольца современных двигателей обычно имеют хромированную рабочую поверхность, благодаря чему значительно увеличивается долговечность самих колец и зеркала цилиндра. Но при текущем ремонте двигателя ставить в цилиндры новые хромированные кольца нельзя ни в коем случае, так как из-за высокой твердости хрома они очень плохо и медленно прирабатываются к изношенным, потерявшим правильную геометрическую форму цилиндрам. Результат такого «ремонта» наверняка будет отрицательным — дымление двигателя и расход масла не уменьшатся, а возрастут.

Хромированные кольца можно устанавливать только в новые или же расточенные при капитальном ремонте цилиндры, имеющие правильную круглую форму. При изношенных цилиндрах во все канавки поршня, включая верхнюю, нужно ставить кольца, не покрытые хромом.

Хромированные кольца легко отличить от нехромированных по белой матовой рабочей поверхности и по наличию на ней характерной темной сетки хорошо видимой через лупу с 4- или 6-кратным увеличением.

Почти для всех типов двигателей промышленность выпускает комплекты стальных маслосъемных колец, каждое из которых состоит из двух собственно колец и двух расширителей — радиального и осевого. Такие кольца зарекомендовали себя с самой лучшей стороны. Они хорошо прирабатываются к изношенным цилиндрам и рекомендуются для использования при текущем ремонте двигателей. Их можно ставить и в новые цилиндры.

При текущем ремонте и замене поршневых колец крайне желательно заменять и поршни. Дело в том, что у старых поршней канавки под кольца изношены по высоте и новые кольца имеют в них значительный люфт. Установка новых колец на старый поршень с изношенными канавками не дает хорошего эффекта в отношении снижения расхода масла.

Читать далее: Техническое обслуживание и ремонт трансмиссии ходовой части и механизмов управления

Категория: -

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Техническое обслуживание и ремонт автомобиля

- Главная

- Bопросы автовладельцев

- Американские автомобили

- Европейские автомобили

- Немецкие автомобили

- Корейские автомобили

- Японские автомобили

- Российские автомобили

- Китайские автомобили

- Автомагазин

- Ремонт своими руками

- Полезности

- ПДД

- Уход за автомобилем

- 0

Как почистить дроссельный узел на Hyundai Solaris

Как почистить дроссельный узел на Hyundai Solaris Меняем датчик скорости на ВАЗ 2110

Меняем датчик скорости на ВАЗ 2110 Что такое датчик коленвала и как проверить его исправность

Что такое датчик коленвала и как проверить его исправность Так что же лучше, передний привод или задний?

Так что же лучше, передний привод или задний?

Содержание

- 1 Первое техническое обслуживание. ТО 1

sanekua.ru

Тема 2.5. Технология технического обслуживания и ремонта механизмов и систем двигателя.

Вопросы темы:

1. Отказы и неисправности двигателя. Общая диагностика ДВС

2. Диагностика технического состояния и техническое обслуживание газораспределительного механизма и цилиндропоршневой группы

3. ТО и ТР системы смазки и охлаждения двигателя

4. Диагностика технического состояния и техническое обслуживание системы зажигания двигателя

5. Диагностика технического состояния и техническое обслуживание системы питания двигателя

2.5.1. Отказы и неисправности двигателя. Общая диагностика ДВС.

Отказы и неисправности. При эксплуатации двигателя в цилиндропоршневой группе (ЦПГ), кривошипно-шатунном механизме (КШМ), газораспределительном механизме (ГРМ), вспомогательных узлах и агрегатах появляются дефекты, которые могут быть вызваны как естественным и ускоренным износом деталей, так и внезапным появлением дефектов, потерей работоспособности деталей. Практика эксплуатации отечественных легковых автомобилей показывает, что примерно 20% всех отказов приходится на двигатель и его системы.

К основным отказам и неисправностям КШМ относят: износ, заклинивание, разрушение вкладышей; деформацию постелей в блоке; деформацию коленчатого вала; деформацию, износ отверстий нижней головки шатуна; обрыв шатуна или шатунных болтов; износ втулки верхней головки шатуна; износ подшипников балансирных валов; заклинивание, разрушение подшипников балансирных валов.

Для ЦПГ характерны появление разрушений перемычек, трещин в поршне; прогорание днища поршня; износ поршней, колец, цилиндров, поршневых пальцев; разрушение поршневых колец; деформация юбки поршня, задиры на юбке и поверхности цилиндра, возникновение пробоин, трещин в цилиндре или блоке; коробление плоскостей блока; выпадение фиксаторов поршневого пальца в поршне.

Основными признаками неисправности КШМ и ЦПГ являются: падение компрессии в цилиндрах, появление посторонних шумов и стуков при работе двигателя; появление из маслозаливной горловины голубоватого дыма с резким запахом; увеличение расхода масла, разжижение моторного масла.

Существенный перечень отказов и неисправностей имеет ГРМ: износ седла, клапана и направляющих втулок; разрушение, прогар клапанов; разрушение пружин; износ подшипников распределительного вала; перегрев и разрушение подшипников распределительного вала; износ кулачков распределительного вала и толкателей; износ коромысел и их осей; разрушение седла клапана; заклинивание гидротолкателей; износ цепи (ремня) и звездочек (шкивов) привода распределительного вала; разрушение зубьев звездочек; заклинивание гидронатяжителя; износ плунжера натяжителя цепи; прогар головки блока цилиндров; трещина, пробоина в головке блока; коробление головки блока.

Признаками неисправности ГРМ являются стуки, вспышки в карбюраторе и хлопки в глушителе.

Общим признаком неисправностей КШМ, ЦПГ и ГРМ является повышение расхода топлива и снижения мощности двигателя.

К основным отказам и неисправностям вспомогательных узлов и агрегатов следует отнести: износ шестерен, корпуса маслонасоса; заклинивание маслонасоса; негерметичность, заклинивание редукционного клапана; разрушение, негерметичность маслоприемника; негерметичность насоса охлаждающей жидкости; разрушение уплотнения и подшипника насоса охлаждающей жидкости; износ, разрушение подшипников и уплотнений турбокомпрессора.

2.5.2. Диагностика технического состояния и техническое обслуживание газораспределительного механизма и цилиндропоршневой группы.

Состояние цилиндропоршневой группы и клапанного механизма проверяют по давлению в цилиндре в конце такта сжатия. Состояние цилиндропоршневой группы и клапанного механизма можно проверить, измеряя утечку сжатого воздуха, подаваемого в цилиндры (рис. 2.8). Сравнительно быстро и просто определяют наличие в любом из них следующих характерных дефектов: износ цилиндров, износ поршневых колец, негерметичность и прогорание клапанов, задиры по длине цилиндра, поломка пружин и зависание клапанов, поломка и "залегание" поршневых колец, прогорание внутренней части прокладки головки блока.

Рис. 2.8. Принципиальная схема прибора для проверки герметичности надпоршневого пространства цилиндров двигателя: 1 - быстросъемная муфта; 2 - входной штуцер; 3 - редуктор; 4 - калиброванное сопло; 5 - манометр; 6 - демпфер стрелки манометра; 7 - регулировочный винт; 8 - выходной штуцер; 9 - соединительная муфта; 10 - присоединительный штуцер

Техническое обслуживание. Для предотвращения отказов и неисправностей двигателя на автотранспортных предприятиях выполняется комплекс профилактических мероприятий, включающих диагностику; ЕО двигателя; ТО-1, ТО-2, СО, Для легковых автомобилей, принадлежащих гражданам, с этой же целью выполняется перечень операций, регламентированных талонами сервисной книжки.

Регулировка зазоров привода клапанов в механизме газораспределения (без гидротолкателей) выполняется на холодном двигателе при полностью закрытых клапанах. Перед началом регулировки поршень первого цилиндра подводится в положение верхней мертвой точки (ВМТ) при такте сжатия, что можно контролировать по закрытию обоих клапанов первого цилиндра. Зазор, как правило, измеряют плоским щупом (возможно использование приспособления с индикаторной головкой часового типа).

Появление в конструкции ГРМ гидротолкателей позволяет автоматически выбирать зазор в приводе клапана. Однако гидротолкатели очень чувствительны к качеству масла и степени его очистки. Коксование масла, частицы износившихся и разрушившихся деталей способствуют заклиниванию гидротолкателей. В таком случае возникают ударные нагрузки, на которые механизм не рассчитан. Они быстро приводят к поломкам, или к таким износам деталей (толкатели, кулачки распределительного вала), при которых их дальнейшая эксплуатация невозможна.

Ремонт головки блока. При перегреве двигателя, перетяжке головки, а также при длительной эксплуатации нижняя плоскость головки блока деформируется.

В большинстве случаев имеет место деформация местного характера, при которой наружные края плоскости головки "возвышаются" над серединой (обычно не более 0,1 мм) Допустимым искривлением головки считается величина 0,05-0,06 мм.

Седла клапанов в процессе эксплуатации приобретают форму, отличную от конической: появляется овальность седла по фаске из-за неравномерного износа седла. Кроме того, при перегреве и деформации головки часто возникает несоосность направляющих втулок и седел клапанов. Встречаются случаи, когда на фаске седла (обычно выпускного клапана) появляются раковины из-за нарушения процесса сгорания и перегрева.

Основными способами ремонта седел клапанов являются фрезерование (

В качестве абразива предпочтительно использовать корундовую пасту зернистостью 28-40 мкм или аналогичный порошок с трансмиссионным маслом. Алмазные пасты применять нежелательно, так как из-за внедрения твердых частиц в металл ускоряется износ рабочих фасок седла и клапана в эксплуатации после ремонта.

Для контроля качества прилегания клапана к седлу после притирки существует несколько методов: по индикатору специального вакуумного измерительного приспособления, по краске, по "карандашу", а также по утечке керосина, налитого в камеру сгорания при собранных клапанах и пружинах. Наиболее простой является проверка с помощью мягкого карандаша, при которой на фаску клапана равномерно наносится 6-8 радиальных линий. После установки клапана необходимо нажать на тарелку и повернуть клапан на 180° в обе стороны. Если все сделано правильно, линии будут стерты.

2.5.3. ТО и ТР системы смазки и охлаждения двигателя

Система смазки. Внешними признаками неисправности системы являются потеря герметичности, загрязнение масла и несоответствие давления в системе нормативным значениям. Для многих грузовых автомобилей при скорости 40-50 км/ч на прямой передаче давление в системе должно быть примерно 0,2-0,5 МПа. Например, в прогретом двигателе КамАЗ-740 при 2600 об./мин. коленчатого вала рабочее давление масла должно быть 0,45-0,5 МПа. При падении давления до 0,09-0,04 МПа на щитке приборов ряда автомобилей загорается сигнальная лампа.

Удаление осадков, т.е. промывка системы смазки, является необходимой технологической операцией, особенно при сезонном переводе работы двигателя на масло другой марки. Промывочные масла - это маловязкие жидкости с особыми присадками. У каждой марки масла своя технология применения, но эффект примерно одинаков.

Некоторые марки промывочных масел после отстаивания можно еще использовать 1-2 раза. При отсутствии промывочных масел можно использовать обычные маловязкие масла, время промывки - примерно 10 мин., или, как исключение, летнее дизельное топливо, время промывки - не более 5 мин.

Надежность работы системы во многом зависит от состояния фильтров. Многие двигатели грузовых автомобилей имеют два фильтра: полнопоточный (грубой очистки) и центробежный (тонкой очистки). При ТО-2 у полнопоточных фильтров заменяют фильтрующие элементы, а центробежные разбирают, осматривают и промывают.

В обычных условиях эксплуатации, когда центрифуга работает исправно, в колпаке ротора после 10-12 тыс. км пробега скапливается 150-200 г отложений, в тяжелых условиях - до 600 г (толщина слоя отложений в 4 мм соответствует примерно 100 г). Следует иметь в виду, что в некоторых фильтрах ротор имеет частоту вращения до 5000 об./мин. При неправильной сборке будет сильная вибрация со всеми возможными последствиями. У правильно собранного и чистого фильтра после остановки двигателя ротор продолжает вращаться 2-3 мин., издавая характерное гудение.

Периодичность замены масла назначают в зависимости от марки масла и модели автомобиля. Уровень масла проверяют через 2-3 мин. после остановки двигателя. Он должен быть между метками маслоизмерительного щупа.

Система охлаждения. Внешними признаками неисправности системы охлаждения являются перегрев или недостаточный прогрев двигателя, потеря герметичности. Перегрев возможен даже при небольшом снижении уровня охлаждающей жидкости в системе. Особенно это проявляется при применении антифризов, которые могут вспениваться из-за наличия в системе воздуха и замедлять отвод тепла. Для предотвращения замерзания антифриза необходимо поддерживать его нормативную плотность. Так, при 20 °С плотность антифриза А-40 должна быть 1,067-1,072 г/см3, а антифриза Тосол А-40 - 1,075-1,085 г/см3.

Если охлаждающей жидкостью является вода, в системе образуется накипь, ухудшающая теплообмен. Удаляют накипь специальными составами. При их отсутствии в условиях АТП для двигателей с чугунной головкой блока можно использовать раствор каустика (700-1000 г каустика и 150 г керосина на 10 л воды), для двигателей с головкой и блоком из алюминиевого сплава - раствор хромпика или хромового ангидрида (200г на 10л воды). Раствор заливают и выдерживают в системе охлаждения 7-10 ч. Затем запускают двигатель на 15-20 мин. (на малой частоте вращения) и раствор сливают. Для удаления шлама систему промывают водой в направлении, обратном циркуляции охлаждающей жидкости.

Герметичность радиаторов восстанавливают пайкой мест повреждения. Сильно поврежденные трубки заменяют на новые или удаляют (заглушают), места установки пропаивают.

Пайка радиаторов из латунных сплавов сложностей не вызывает. Труднее ремонтировать радиаторы из сплавов алюминия. Для этого используют газовые горелки, специальный присадочный материал и припой. По некоторым технологиям место для пайки надо нагреть до 400-560 °С. Если деталь прогрета недостаточно, то припой будет распределяться по поверхности не равномерно, как требуется, а отдельными наплывами.

Перед установкой на автомобиль герметичность радиатора испытывают сжатым воздухом под давлением 0,1 МПа в течение 3-5 мин. При испытании водой давление должно быть 0,1-0,15 МПа.

2.5.4. Диагностика технического состояния и техническое обслуживание системы зажигания двигателя

На автомобилях применяются батарейные контактные (классические), контактно - и бесконтактно-транзисторные, а также цифровые системы, по существу являющиеся вариантом автоматического управления транзисторного зажигания для отдельных цилиндров. По статистике, на батарейное зажигание приходится примерно 12% всех отказов и неисправностей, которые в 80% случаев являются также причиной повышения расхода топлива (на 5-6%) и снижения мощности двигателя; для бесконтактно-транзисторных систем показатели надежности значительно лучше.

Характерными неисправностями системы зажигания являются: разрушение изоляции проводов высокого напряжения и свечей зажигания, нарушение контакта в местах соединений; ослабление пружины подвижного контакта; повышенный люфт валика распределителя; нагар на электродах свечей зажигания; изменение зазора между электродами свечей; межвитковые замыкания (особенно в первичной обмотке) катушки зажигания; неправильная начальная установка угла опережения зажигания; неисправность центробежного и вакуумного регуляторов.

Для диагностирования системы зажигания используют стационарные неавтоматизированные и компьютеризированные мотор-тестеры с электронно-лучевой трубкой, а также переносные электронные автотестеры (в последнее время с цифровой индикацией на жидкокристаллическом дисплее), достоинством которых является низкая стоимость, приспособленность для условий небольших АТП и СТО в сочетании с широкими функциональными возможностями. В ряде моделей отечественных автомобилей, оборудованных системой встроенных датчиков для диагностирования системы зажигания, предусмотрен специализированный разъем для подключения мотор-тестеров.

Тестеры последнего поколения, ввиду перехода изготовителей на производство бесконтактно-транзисторных систем зажигания, рабочие процессы которых существенно улучшают экологические показатели, предусматривают визуальный и цифровой анализ изменения напряжения только во вторичной цепи.

В последнее время все большее применение находят упрощенные цифровые приборы для проверки зазора в контактах прерывателя в комбинации с тахометром и вольтметром с двумя диапазонами измеряемого напряжения: до 20 В и до 0,5-1,0 В (последний используется для измерения напряжения на замкнутых контактах). Более сложные приборы, выполненные на основе микропроцессоров последних разработок, позволяют измерять величину напряжения пробоя Uп и длительность искрового заряда И. Практически уже имеющее место повсеместное применение транзисторных бесконтактных или цифровых систем зажигания позволяет осуществлять полный контроль любых систем зажигания только измерениями параметров напряжения пробоя Uп длительности искрового разряда И и среднего "интегрированного" напряжения горения искрового разряда, которые в принципе могут выполняться цифровыми приборами "карманного" исполнения. Визуальный контроль осциллограмм при этом становится не нужным, так же как и мотор-тестер, однако только всесторонний учет особенностей изменения напряжения во вторичной цепи, отражаемого осциллограммами, позволит получить эффективно работающие цифровые приборы. Последнее особенно важно в связи с дальнейшим совершенствованием зажигания в направлении увеличения длительности искрового разряда (так называемое плазменное зажигание) и применения новых конструкций свечей (с тремя-четырьмя боковыми электродами или исполнения их в виде единого "кольца").

Проверку и регулировку угла опережения зажигания проводят следующим образом. При неработающем двигателе производят начальную установку угла по совмещению подвижной и неподвижной меток ВМТ, расположенных на маховике или шкиве привода вентилятора двигателя, однако указанный метод дает погрешность до 5°. Проверку и окончательную регулировку данного угла, а также работу центробежного и вакуумного регуляторов осуществляют на режимах разгона автомобиля или "разгона" двигателя на холостом ходу.

В режимах разгона автомобиля на дороге или даже при испытаниях на ненагруженных беговых барабанах динамометрического стенда (простейшие барабаны могут быть изготовлены силами предприятия) неэффективная работа центробежного и вакуумного регуляторов ухудшают динамику автомобиля, которую несложно контролировать по увеличению времени разгона на прямой передаче от скорости 35-40 км/ч до скорости 60-80 км/ч, особенно на стенде.

Правильнее проверку угла опережения зажигания проводить на работающем двигателе при помощи стробоскопического устройства. Принцип его работы заключается в том, что если в строго определенные моменты времени относительно угла поворота вращающейся детали освещать ее коротким импульсом света (примерно 0,0002 с), то деталь будет казаться неподвижной. Таким образом проверяют соответствие измеряемых углов опережения их нормативным значениям на малой, средней и большой частотах вращения коленчатого вала двигателя (с учетом работы вакуумного регулятора). По результатам проверки производят регулировку или замену прерывателя. Снятый прерыватель можно восстанавливать в условиях специализированного участка с использованием для проверки качества восстановления стационарных стендов. В условиях участка эффективны также пескоструйная очистка свечей и проверка их работоспособности при определенном давлении (на специальных приборах).

2.5.5. Диагностика технического состояния и техническое обслуживание системы питания двигателя

На систему питания карбюраторных двигателей приходится около 5% отказов от общего их числа по автомобилю. Однако состояние основного элемента системы - карбюратора - является определяющим для обеспечения топливной экономичности (средний перерасход топлива из-за не выявленных по внешним признакам неисправностей составляет 10-15%) и допустимой концентрации вредных компонентов в отработавших газах.

К явным неисправностям системы питания относят нарушение герметичности и течь топлива из топливных баков и трубопроводов, "провалы" двигателя при резком открытии дроссельной заслонки из-за ухудшения функционирования ускорительного насоса; к неявным - загрязнение (повышение гидравлического сопротивления) воздушных фильтров, прорыв диафрагмы и негерметичность клапанов бензонасоса, нарушение герметичности игольчатого клапана и изменение уровня топлива в поплавковой камере, изменение (увеличение) пропускной способности жиклеров, неправильная регулировка холостого хода.

Выявление неявных неисправностей карбюратора и бензонасоса производится ходовыми и стендовыми испытаниями, а также путем оценки состояния отдельных элементов после снятия карбюратора и его профилактической переборки и испытаний в цеховых условиях.

Одним из конечных показателей технического состояния системы питания (при прочих равных условиях) является расход топлива

Признаком экономичности является устойчивая работа карбюратора на постоянных и переменных нагрузочных режимах только при полном прогреве двигателя и карбюратора. В условиях цеха у карбюратора, помимо герметичности игольчатого клапана и уровня топлива в поплавковой камере, проверяют также пропускную способность жиклеров и герметичность клапана экономайзера. У бензонасосов проверяют создаваемое разрежение (не ниже 50 кПа), давление (17-30 кПа) и подачу (0,7-2,0 л/мин), а также целостность диафрагмы. (Указанные виды испытаний можно осуществлять как на отдельных приспособлениях и приборах, так и на специальных комбинированных стендах, которые достаточно широко распространены на АТП.)

Наиболее ответственной является проверка пропускной способности жиклеров, которая измеряется по количеству воды (в кубических сантиметрах), протекающей через дозирующее отверстие жиклера за 1 мин. под напором водяного столба 1 м ± 2 мм при температуре 20±1 °С. На основе указанных измерений можно не только проверять соответствие жиклеров паспортным данным, но и осуществлять индивидуальную "подгонку" пропускной способности топливных или воздушных жиклеров главной дозирующей системы для каждого карбюратора, что обеспечивает экономичные режимы работы (на основе данных участка диагностирования или испытаний карбюратора на дороге).

На систему питания дизелей приходится до 9% всех неисправностей автомобилей. Характерными неисправностями являются: нарушение герметичности и течь топлива, особенно топливопроводов высокого давления; загрязнение воздушных и особенно топливных фильтров; попадание масла в турбонагнетатель; износ и разрегулировка плунжерных пар насоса высокого давления; потеря герметичности форсунками и снижение давления начала подъема иглы; износ выходных отверстий форсунок, их закоксовывание и засорение. Эти неисправности приводят к изменению момента начала подачи топлива, неравномерности работы топливного насоса по углу поворота коленчатого вала и количеству подаваемого топлива, ухудшению качества распиливания топлива, что прежде всего вызывает повышение дымности отработавших газов и приводит к незначительному повышению расхода топлива и снижению мощности двигателя на 3-5%.

Контроль системы питания включает в себя: проверку герметичности системы и состояния топливных и воздушных фильтров, проверку топливоподкачивающего насоса, насоса высокого давления и форсунок.

Состояние сухих воздушных фильтров, устанавливаемых на всех последних моделях автомобилей, проверяют по разрежению за фильтром при помощи водяного пьезометра (должно быть не более 700 мм вод. ст.). Состояние топливных фильтров можно проверить в первом приближении на холостом ходу двигателя по давлению за фильтром (допускается не менее 150 кПа), а более точно - по перепаду давлений перед фильтром и за ним (не более 20 кПа). Более низкое давление свидетельствует также о неисправной работе топливоподкачивающего насоса, который после переборки в условиях цеха при испытаниях на специальном стенде должен обеспечивать (при 1050 об/мин) разрежение не менее 50 кПа, давление не менее 400 кПа и подачу не ниже 25 см3 на 100 рабочих ходов (приведенные нормативы - для восьмицилиндровых двигателей МАЗ и КамАЗ).

Контроль насоса высокого давления и форсунок непосредственно на автомобиле проводят при превышении двигателем норм по дымности и с целью выявления и устранения неисправностей. Наибольшее распространение получил метод, основанный на анализе изменения давления, фиксируемого при помощи специального накладного (зажимного) датчика, устанавливаемого у форсунки на нагнетательный топливопровод (рис. 3.19). Здесь в точке 1 начинается повышение давления в результате движения плунжера насоса, в точке 2 срабатывает нагнетательный клапан, и при малой скорости движения плунжера рост давления на некоторое время замедляется.

Рис. 3.19. Общий вид осциллограммы, отображающей давление в топливопроводе дизельного двигателя

В точке 3 поднимается игла форсунки. При этом давление падает, поскольку высвободившийся объем не успевает заполниться топливом, а затем снова повышается до определенной величины. Точка 4 на большой частоте вращения коленчатого вала двигателя может характеризовать максимальное давление процесса впрыска. Однако для нормального процесса в режиме холостого хода это давление обычно фиксируется по характерному пику точки 3. В точке 5 происходит "посадка" иглы форсунки и впрыскивание заканчивается, после чего происходит "посадка" в седло нагнетательного клапана плунжера. Импульсы остаточного давления (6) появляются в результате недостаточной герметичности нагнетательного клапана. Величина сигнала S1 определяет затяжку пружины форсунки и статическое давление начала впрыска. Перепад давления Р характеризует подвижность иглы форсунки. Путем интегрирования на периоде впрыска tвпр можно оценить цикловую подачу топлива. Время задержки впрыска S2 характеризует зазор в плунжерной паре, вызывающий утечку топлива между гильзой и плунжером.

Наиболее сложными и ответственными являются осуществляемые на специальных стендах цеховые проверка и регулировка насоса высокого давления на начало подачи, ее равномерность и на собственно подачу топлива. Отклонение начала подачи топлива каждой секцией относительно первой не должно превышать ±20, а неравномерность при установке рейки в положение максимальной подачи - 5%. На стенде регулируются пусковая и максимальная цикловые подачи топлива, а также работа регулятора топлива (выключение подачи топлива при остановке двигателя, автоматическое выключение подачи топлива при установленных максимальной частоте вращения коленчатого вала двигателя и частоте начала работы автоматического регулятора).

Монтаж насоса высокого давления на двигателе производят при помощи моментоскопа (стеклянной трубки с внутренним диаметром 1,5-2,0 мм), устанавливаемого на выходном штуцере первой или предыдущей по порядку работы секции насоса, по появлению топлива в котором производится закрепление муфты привода таким образом, чтобы угол опережения составлял 16-19° до ВМТ первого цилиндра. Выполнение указанных работ обеспечивает (при правильной регулировке клапанов и хорошей компрессии в цилиндрах двигателя) минимальную дымность и максимальную экономичность работы дизеля.

Контрольные вопросы темы:

1.Как производится общая диагностика двигателя?

2. Какие параметры технического состояния можно диагностировать у ДВС переносными диагностическими комплектами?

3. Объясните причины неравномерности работы цилиндров двигателя?

4. Объясните понятие «Балансовая мощность двигателя?

5. Как влияют состояния ЦПГ и клапанов на показатели работы двигателя?

6. Как по дымности выхлопных газов определить состояние ЦПГ?

7. Как произвести ослушивание двигателя с помощью стетоскопа?

8. Какие параметры диагностируют пневматическим калибратором?

9. Как устраняются неисправности газораспределительного механизма?

10. Существует ли определенная последовательность затяжки болтов головки цилиндров?

11. В чем заключаются особенности регулировки клапанов у разных ДВС?

12. Какие параметры диагностируются по фазам газораспределения?

13. Как производится текущий ремонт ЦПГ?

14. Как определить неисправности КШМ?

15. Как производится текущий ремонт КШМ?

16. Составьте порядок промывки систем смазок бензинового и дизельного двигателей.

17. Перечислите основные неисправности системы смазки.

18. Перечислите основные неисправности системы охлаждения.

19. Какие неисправности системы питания карбюраторного двигателя бывают?

20. Какие составы используются для очистки системы охлаждения?

21. Как производится регулировка карбюратора?

22. Перечислите основные неисправности систем питания инжекторных двигателей.

23. Перечислите основные неисправности системы питания дизельных двигателей.

24. В какой последовательности проводятся регулировки форсунок дизельных двигателей?

25. Приведите порядок установки угла опережения подачи топлива ТНВД.

studfiles.net

Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей

Квалификация: специалист

Выпускник, освоивший образовательную программу, должен быть готов к выполнению основных видов деятельности согласно получаемой квалификации специалиста среднего звена:

- Техническое обслуживание и ремонт автомобильных двигателей;

- Техническое обслуживание и ремонт электрооборудования и электронных систем автомобилей;

- Техническое обслуживание и ремонт шасси автомобилей;

- Проведение кузовного ремонта;

- Организация процесса по техническому обслуживанию и ремонту автомобиля;

- Организация процесса модернизации и модификации автотранспортных средств.

- Выпускник, освоивший образовательную программу, должен обладать профессиональными компетенциями:

- Техническое обслуживание и ремонт автомобильных двигателей:

- Осуществлять диагностику систем, узлов и механизмов автомобильных двигателей.

- Осуществлять техническое обслуживание автомобильных двигателей согласно технологической документации.

- Проводить ремонт различных типов двигателей в соответствии с технологической документацией.

- Техническое обслуживание и ремонт электрооборудования и электронных систем автомобилей:

- Осуществлять диагностику электрооборудования и электронных систем автомобилей.

- Осуществлять техническое обслуживание электрооборудования и электронных систем автомобилей согласно технологической документации.

- Проводить ремонт электрооборудования и электронных систем автомобилей в соответствии с технологической документацией.

- Техническое обслуживание и ремонт шасси автомобилей:

- Осуществлять диагностику трансмиссии, ходовой части и органов управления автомобилей.

- Осуществлять техническое обслуживание трансмиссии, ходовой части и органов управления автомобилей согласно технологической документации.

- Проводить ремонт трансмиссии, ходовой части и органов управления автомобилей в соответствии с технологической документацией.

- Проведение кузовного ремонта:

- Выявлять дефекты автомобильных кузовов.

- Проводить ремонт повреждений автомобильных кузовов.

- Проводить окраску автомобильных кузовов.

- Организация процесса по техническому обслуживанию и ремонту автомобиля:

- Планировать деятельность подразделения по техническому обслуживанию и ремонту систем, узлов и двигателей автомобиля.

- Организовывать материально-техническое обеспечение процесса по техническому обслуживанию и ремонту автотранспортных средств.

- Осуществлять организацию и контроль деятельности персонала подразделения по техническому обслуживанию и ремонту автотранспортных средств.

- Разрабатывать предложения по совершенствованию деятельности подразделения, техническому обслуживанию и ремонту автотранспортных средств.

- Организация процесса модернизации и модификации автотранспортных средств:

- Определять необходимость модернизации автотранспортного средства.

- Планировать взаимозаменяемость узлов и агрегатов автотранспортного средства и повышение их эксплуатационных свойств.

- Владеть методикой тюнинга автомобиля.

- Определять остаточный ресурс производственного оборудования.

Минимальные требованияк результатам освоения основных видов деятельности образовательной программы среднего профессионального образования по специальности Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей

| Основной вид деятельности | Требования к знаниям, умениям, практическому опыту |

| Техническое обслуживание и ремонт автомобильных двигателей | знать: устройство и основы теории подвижного состава автомобильного транспорта; классификацию, основные характеристики и технические параметры автомобильного двигателя; методы и технологии технического обслуживания и ремонта автомобильных двигателей; показатели качества и критерии выбора автомобильных эксплуатационных материалов; основные положения действующей нормативной документации технического обслуживания и ремонта автомобильных двигателей. уметь: осуществлять технический контроль автотранспорта; выбирать методы и технологии технического обслуживания и ремонта автомобильного двигателя; разрабатывать и осуществлять технологический процесс технического обслуживания и ремонта двигателя; выполнять работы по техническому обслуживанию и ремонту автомобильных двигателей; осуществлять самостоятельный поиск необходимой информации для решения профессиональных задач. иметь практический опыт в: проведении технического контроля и диагностики автомобильных двигателей; разборке и сборке автомобильных двигателей; осуществлении технического обслуживания и ремонта автомобильных двигателей. |

| Техническое обслуживание и ремонт электрооборудования и электронных систем автомобилей | знать: классификацию, основные характеристики и технические параметры элементов электрооборудования и электронных систем автомобиля; методы и технологии технического обслуживания и ремонта элементов электрооборудования и электронных систем автомобиля; базовые схемы включения элементов электрооборудования; свойства, показатели качества и критерии выбора автомобильных эксплуатационных материалов. уметь: выбирать методы и технологии технического обслуживания и ремонта электрооборудования и электронных систем автомобилей; разрабатывать и осуществлять технологический процесс технического обслуживания и ремонта электрооборудования и электронных систем автомобилей; выполнять работы по техническому обслуживанию и ремонту электрооборудования и электронных систем автотранспортных средств; осуществлять самостоятельный поиск необходимой информации для решения профессиональных задач. иметь практический опыт в: проведении технического контроля и диагностики электрооборудования и электронных систем автомобилей; осуществлении технического обслуживания и ремонта автомобилей и автомобильных двигателей. |

| Техническое обслуживание и ремонт шасси автомобилей | знать: классификацию, основные характеристики и технические параметры шасси автомобилей; методы и технологии технического обслуживания и ремонта шасси автомобилей. уметь: осуществлять технический контроль шасси автомобилей; выбирать методы и технологии технического обслуживания и ремонта шасси автомобилей; разрабатывать, осуществлять технологический процесс и выполнять работы по техническому обслуживанию и ремонту элементов трансмиссии, ходовой части и органов управления автотранспортных средств. иметь практический опыт в: проведении технического контроля и диагностики агрегатов и узлов автомобилей; осуществлении технического обслуживания и ремонта элементов трансмиссии, ходовой части и органов управления автотранспортных средств. |

| Проведение кузовного ремонта | знать: классификацию, основные характеристики и технические параметры автомобильных кузовов; правила оформления технической и отчетной документации; методы оценки и контроля качества ремонта автомобильных кузовов. уметь: выбирать методы и технологии кузовного ремонта; разрабатывать и осуществлять технологический процесс кузовного ремонта; выполнять работы по кузовному ремонту. иметь практический опыт в: проведении ремонта и окраски кузовов. |

| Организация процессов по техническому обслуживанию и ремонту автомобиля | знать: основы организации деятельности предприятия и управление им; законодательные и нормативные акты, регулирующие производственно-хозяйственную деятельность; положения действующей системы менеджмента качества; методы нормирования и формы оплаты труда; основы управленческого учета и бережливого производства; основные технико-экономические показатели производственной деятельности; порядок разработки и оформления технической документации; правила охраны труда, противопожарной и экологической безопасности, виды, периодичность и правила оформления инструктажа. уметь: планировать и осуществлять руководство работой производственного участка; обеспечивать рациональную расстановку рабочих; контролировать соблюдение технологических процессов и проверять качество выполненных работ; анализировать результаты производственной деятельности участка; обеспечивать правильность и своевременность оформления первичных документов; рассчитывать по принятой методологии основные технико-экономические показатели производственной деятельности. иметь практический опыт в: планировании и организации работ производственного поста, участка; проверке качества выполняемых работ; оценке экономической эффективности производственной деятельности; обеспечении безопасности труда на производственном участке. |

| Организация процесса модернизации и модификации автотранспортных средств. | знать: конструктивные особенности автомобилей; особенности технического обслуживания и ремонта специальных автомобилей; типовые схемные решения по модернизации транспортных средств; особенности технического обслуживания и ремонта модернизированных транспортных средств; перспективные конструкции основных агрегатов и узлов транспортного средства; требования безопасного использования оборудования; особенности эксплуатации однотипного оборудования; правила ввода в эксплуатацию технического оборудования. уметь: проводить контроль технического состояния транспортного средства; составлять технологическую документацию на модернизацию и тюнинг транспортных средств; определять взаимозаменяемость узлов и агрегатов транспортных средств; производить сравнительную оценку технологического оборудования; организовывать обучение рабочих для работы на новом оборудовании. иметь практический опыт в: сборе нормативных данных в области конструкции транспортных средств; проведении модернизации и тюнинга транспортных средств; расчете экономических показателей модернизации и тюнинга транспортных средств; проведении испытаний производственного оборудования; общении с представителями торговых организаций. |

kat-kem.ru

Технологический процесс ТО и ремонта автомобилей

Поиск ЛекцийТехнологический процесс ремонта — часть производственного процесса, связанная с выполнением основных работ по ремонту автомобиля: разборка его на агрегаты, узлы, детали; ремонт деталей; сборка, испытание и окраска; сдача автомобиля заказчику. Эти работы выполняются в определенной последовательности в соответствии с технологическим процессом.

Элементами технологического процесса являются следующие его части.