|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Монтаж козловых кранов. Монтаж козлового крана

Монтаж козлового крана: стоимость установки и монтажа козловых и полукозловых кранов - цена

Не нашли свой город в списке? Звоните + 7 (495) 587-43-38. Мы всегда готовы к взаимовыгодному сотрудничеству!Мы предоставляем услуги в следующих городах

|

Архангельск |

Волгоград |

Кисловодск |

Нижний Новгород |

Рязань |

Тольятти |

|

Астрахань |

Вологда |

Краснодар |

Орел |

Самара |

Тула |

|

Белгород |

Воронеж |

Курск |

Оренбург |

Санкт-Петербург |

Ульяновск |

|

Благовещенск |

Иваново |

Липецк |

Пенза |

Саратов |

Уфа |

|

Брянск |

Казань |

Магнитогорск |

Псков |

Смоленск |

Чебоксары |

|

Великий Новгород |

Калуга |

Москва |

Пятигорск |

Ставрополь |

Челябинск |

|

Владимир |

Киров |

Мурманск |

Ростов-на-Дону |

Тверь |

Ярославль |

Козловые краны относятся к грузоподъемной технике мостового типа. Однако отличаются от нее увеличенной массой и большими габаритами, что существенно усложняет их установку на месте эксплуатации. По конструктивным особенностям строения, ГПМ различают:

- Козловой кран общего назначения.

- Полукозловой кран – идеальный вариант для небольших по размерам производственных территорий. Одна опорная часть крана перемещается по наземному рельсу, а вторая двигается по специальным опорам или консолям, закрепленным на высоте.

Компания «ТехКранМонтаж» осуществит монтаж козловых и полукозловых кранов, а также монтаж башенных кранов – быстро, качественно, в удобное время для заказчика. Наша компания имеет допуск СРО, мастера прошли обучение и аттестацию, а наличие вспомогательной грузоподъемной техники, позволит в сжатые сроки привести в рабочее положение кран любой г/п.

Общая технология монтажа козловых кранов

Сборка/установка козлового крана выполняется в следующей последовательности:

- Изучения участка и условий, в которых будет проводиться работа, снятие необходимых замеров.

- Разработка ППР. Профессионально составленный проект влияет на качество выполнения работ и скорость монтажа.

- Подготовка площадки.

- Доставка на монтажный участок частей крана.

- Сборка/установка нового грузоподъемного оборудования.

- Проведение испытаний – обязательная стадия предусмотренная технологией выполнения монтажа. Наши специалисты проведут динамические и статические постмонтажные испытания, в соответствии с ФНП.

- Подготовка/оформление технической документации на смонтированное оборудование.

Компания «ТехКранМонтаж» предлагает монтаж и шеф-монтаж козловых кранов всех видов/типов:

-

Монтаж козловых кранов общего назначения (КК).

-

Монтаж козловых кранов грейферного типа (ККГ).

-

Монтаж козловых кранов магнитного типа (ККМ).

-

Монтаж козловых кранов контейнерного типа (ККМ).

Способы и этапы монтажа козловых кранов

Монтаж козловых и полукозловых кранов начинают с проверки и нивелировки рельсового пути. Он должен полностью соответствовать (минимальные отклонения указаны в сопроводительной технической инструкции): ГОСТу, ФНП "Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения" от 12.11.2013 и Рабочей Документации. Установка крана проводится:

- Полносборочным способом.

- Поэлементно.

Полносборочный монтаж козловых кранов

Установка козловых кранов полносборочным способом предусматривает использование дополнительной, вспомогательной техники. В зависимости от размеров площадки, габаритов и массы возводимого грузоподъемного оборудования, наши специалисты используют соответствующие модели автокранов, определенной г/п и требуемой высотой вылета стрелы. Сборка осуществляется внизу (на земле), после чего кран устанавливается в рабочее положение.

-

Сборка ног (опор) крана.

-

По достижении проектной высоты опоры закрепляются стяжками, которые впоследствии заменяются на жесткое соединение – ригель. В зависимости от высоты и грузоподъемности крана, количество и месторасположение ригелей варьируется.

-

Крепление опор крана к ходовым тележкам установленным на рельсовом пути.

-

Мост (пролет) размещается на специальных козлах или шпальной клетке и собирается (монтаж грузовой тележки, кабельных трасс и т.д.).

-

Соединение моста с опорами – осуществляется с помощью подвижных шарнирных креплений.

-

Подъем моста, используя вспомогательную грузоподъемную технику. При этом ноги крана, за счет шарнирного соединения «подкатываются» под мост.

Данный способ монтажа считается наиболее оптимальным и эффективным, т.к. позволяет производить все сборочные работы в нижнем положении и экономить время.

Поэлементный монтаж козловых кранов

От полносборочного варианта отличается поэтапной установкой козлового крана. Отдельно собирается мост и ноги ГПТ. С помощью автокрана мост поднимается на заданную высоту и под него подставляются (подводятся, подкатываются) опоры и фиксируются стяжками и монтажными упорами. Далее ноги крана крепятся к мосту, используя различные виды соединений (указываются в ППР). Такой способ актуален при установке массивных козловых кранов, отличающихся большой массой сборочных блоков.

Цена на монтажные работы

Стоимость монтажа козлового крана зависит от многих факторов (включая понижающие) и в каждом случае рассчитывается индивидуально. Цена за монтаж козловых кранов определяется после изучения ТЗ от заказчика, осмотра площадки, оценки трудоемкости проводимых работ.

Чтобы заказать монтаж / шеф-монтаж козлового крана, отправьте опросный лист, техническое задание на [email protected], позвоните по телефону + 7 (495) 587-43-38 или заполните заявку ниже.remcran.ru

Скоростной монтаж козловых кранов

Строительные машины и оборудование, справочник

Категория:

Погрузочно-разгрузочные работы

Скоростной монтаж козловых кранов

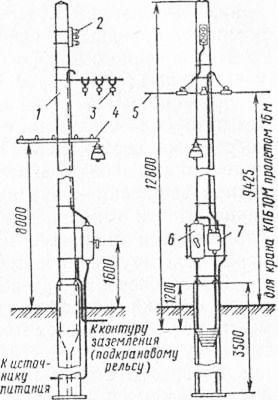

Скоростной монтаж козловых крановМонтаж козловых кранов пролетом 16 м и грузоподъемностью 5 Г, как правило, выполняется двумя способами. При первом способе посреди подкрановых путей монтируемого крана устанавливается на анкерных расчалках мачта и на ней при помощи такелажных лебедок поднимается ферма крана. Когда ферма поднята и установлена точно поперек пути, стреловыми кранами поднимают опоры крана, ставят их вертикально и также удерживают расчалками. Затем, изменяя длину расчалок, подтягивают ноги крана к ферме и присоединяют болтовым креплением или сваркой.

При втором способе монтажа крана его опоры ставят стреловыми кранами вертикально, опирая колесами ходовой балки на подкрановые пути, и расчалками крепят к анкерам. Затем при помощи стрелового крана поднимают ферму и стыкуют ее с привалочными плоскостями опор. После этого монтажники крепят ферму к опорам. Таким образом, в обоих случаях необходимо выполнить ряд вспомогательных трудоемких работ: соорудить анкерные фундаменты, поставить мачты или опоры крана, установить расчалки и монтажные лебедки.

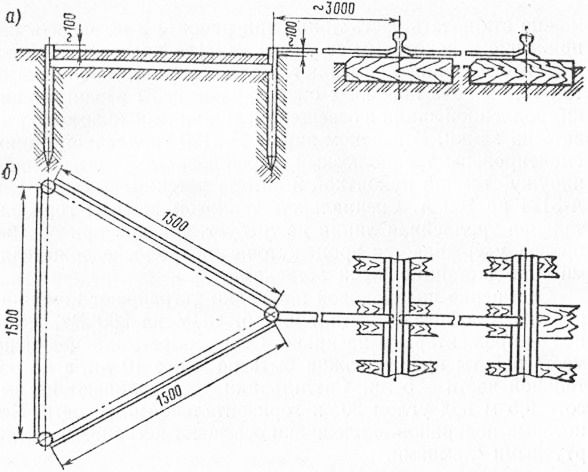

На Южной и Львовской железных дорогах разработан и успешно применяется способ скоростного монтажа козловых кранов. Сущность его заключается в том, что ферма крана укладывается на двух вы-мостках шпальной клетки высотой 1500 мм. При этом ферма крана должна быть так расположена по отношению к крановому пути, чтобы после присоединения опор катки двух тележек находились строго по вертикали над головками рельсов подкранового пути.

Тельфер накатывают на ездовую балку фермы крана и строго в центре фермы надежно закрепляют. На монтажной площадке к каждой паре опор крана присоединяют балку с тележками передвижения. После этого две опоры крана с балкой подводят краном на железнодорожном ходу или автокраном соответствующей грузоподъемности к ферме и крепят к ней болтами. Стрела крана должна быть установлена строго по центру фермы козлового крана. Застропка выполняется так, чтобы угол между стропами был не менее 120°.

Крепление опор с тележками передвижения к ферме крана начинают только после установки крана.

Подкрановые рельсы козлового крана смазывают на участке подъема крана для первоначального скольжения балки тележек. Необходимо следить, чтобы катки тележек крана передвигались непосредственно по рельсам. Подъем крана описанным способом составляет 8—10 мин.

Если по существовавшей ранее технологии на монтаж крана затрачивалось 147 чел.-смен, то теперь трудоемкость снизилась до 22 чел.-смен.

Читать далее: Осенний комиссионный осмотр погрузочно-разгрузочных машин

Категория: - Погрузочно-разгрузочные работы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Козловой кран: применение, монтаж, цена

![kran_kozl2[1]](/800/600/http/postroy-prosto.ru/wp-content/uploads/2015/04/kran_kozl21.jpg)

Козловой кран – это довольно-таки своеобразная конструкция. Но сфера его применения очень широка. Главной особенностью такого крана является не совсем стандартный способ его установки. Опоры козлового крана крепятся к рельсам. Они свободно могут перемещаться по горизонтальной линии, осуществляя при этом погрузку, выгрузку и перемещение груза.

Применение козловых кранов

![Portalkran[1]](/800/600/http/postroy-prosto.ru/wp-content/uploads/2015/04/Portalkran1-1024x706.jpg)

Козловые краны применяются для:

- Перемещения габаритных грузов в складских помещениях.

- Осуществления различных видов работ на железнодорожных станциях.

- Проведения погрузочных и выгрузочных работ на открытых строительных объектах.

Преимущества козловых кранов

![koz2[1]](/800/600/http/postroy-prosto.ru/wp-content/uploads/2015/04/koz21.jpg)

При необходимости кран можно оборудовать специальной кабиной. Она может быть, как стационарной, так и передвижной. Козловые краны пользуются очень большой популярностью. Это можно объяснить рядом преимуществ, которыми обладает эта конструкция:

- Высокая эффективность.

- Экономичность.

- Функциональности.

Это те показатели, на которые люди в первую очередь обращают внимание при выборе любого устройства. Что касается козлового крана, то его мощностями и возможностями остаются довольны практически все, кто им когда-либо пользовался.

При правильных условиях эксплуатации, козловой кран будет служить очень долго. Его технические характеристики позволяют осуществлять на нем различные виды работ в разных климатических условиях. Ему не страшны ни крепкие морозы, ни сильная жара. Единственное, такой кран лучше не эксплуатировать при 20-градусных морозах. Таких условий могут не выдержать некоторые механизмы

Козловой кран характеризуется большой грузоподъемностью. С его помощью можно свободно перемещать грузы массой до 60 тонн. Если Вам требуется погрузка, или перевозка груза большей массы, то в этом случае понадобится кран специального исполнения. С его помощью можно будет работать с грузами, масса которых колеблется от 60 до 1000 тонн. Если Ваша работа не требует перемещения столь тяжелых и габаритных грузов, то не стоит тратиться на кран специального назначения.

Монтаж козлового крана

![KKK_40t_2[1]](/800/600/http/postroy-prosto.ru/wp-content/uploads/2015/04/KKK_40t_21.gif)

Как Вы уже поняли, козловой кран – конструкция не из простых. Поэтому в процессе его монтажа нужно быть особенно осторожным и соблюдать все правила техники безопасности. Сама конструкция довольно-таки габаритная. Высота его опор может быть 50 метров. Поэтому для его монтажа понадобится специальная техника и бригада монтажников.

Перед тем как начать установку козлового крана, нужно составить монтажный проект. Нужно учитывать не только участок, на котором будут осуществляться работы при помощи крана, но и правила техники безопасности. Нужно заранее подготовить все инструменты и составляющие, которые будут задействованы в процессе монтажа.

Устанавливая козловой кран, не получится обойтись без сварочных работ. Для этого нужны не только высококвалифицированные специалисты, которые смогут сделать все лучшим образом, но и качественный материал. Даже если Вы нашли сварщиков с хорошей репутацией, это не повод пускать все на самотек. Обязательно контролируйте все их действия. Малейшее нарушение может в будущем вылиться в очень большие неприятности

От чего зависит стоимость козлового крана

![f_202[1]](/800/600/http/postroy-prosto.ru/wp-content/uploads/2015/04/f_2021.jpg)

Основной показатель, от которого зависит стоимость такого приспособления – это его мощность. Чем она больше, тем выше будет стоимость крана. Чем больше грузоподъемность крана, тем дороже стоят механизмы, за счет которых осуществляется работа крана. А из-за этого общая стоимость крана получается более высокой. К примеру цена на козловой кран ккс 10 довольно высока из-за его высоких характеристик.

Не менее значимым фактором, влияющим на стоимость козлового крана, является тип управления. Такими устройствами можно управлять с пола, или с кабины

postroy-prosto.ru

Монтаж козловых кранов, консольных и бесконсольных

Строительные машины и оборудование, справочник

Категория:

Сборка строительных машин

Монтаж козловых кранов, консольных и бесконсольных

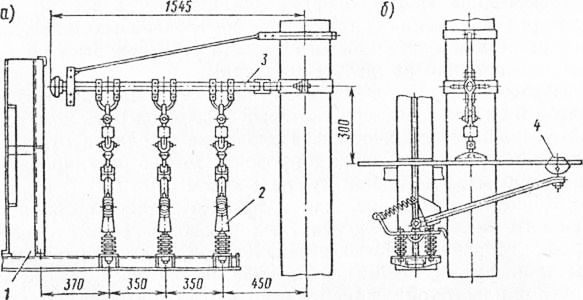

Монтаж козловых кранов, консольных и бесконсольныхКозловые краны разделяются на два основных вида: бесконсольные и двухконсольные, а по назначению — на краны общего назначения грузоподъемностью от 5 до 50 т и краны специальные грузоподъемностью от 100 до 1000 т (рис. 72).

Краны монтируются в основном на открытых площадках и предназначаются для обслуживания лесных складов, строительных площадок, прирельсовых складов, для строительно-монтажных и погрузочно-разгру- зочных работ.

Монтаж кранов производится по типовым схемам, разработанным заводами-изготовителями или проектными организациями, или по типовым технологическим картам с учетом местных условий. Для особо сложных случаев разрабатывается индивидуальный ППР.

Монтаж крана, как правило; выполняет комплексная бригада. Монтаж может производиться по одной из схем:1. Подъем при помощи самоходных стреловых кранов.2. Подъем методом стягивания опор.3. Монтаж крана на эстакаде на заданной отметке.4. Подъем при помощи монтажных мачт.

Металлические конструкции кранов в основном бывают сварными и очень редко клепаными. Монтажные соединения — болтовые. Это значительно упрощает и ускоряет процесс сборки.

Во всех случаях до подъема крана производится сборка отдельных узлов моста, опор и ходовых частей с применением гусеничных или пневмоколесных кранов соответствующей грузоподъемности, в технологической последовательности согласно проекту производства работ.

Рис. 72. Типы козловых кранов а — двухконсольный; б — бесконсольный

Бесконсольные краны средней грузоподъемностью монтируются, как правило, гусеничными или пневмоко- лесными самоходными стреловыми кранами, а также и при помощи монтажных мачт.

Монтаж бесконсольного крана К-305Н

Кран К-305Н состоит из решетчатого ригеля, жесткой опоры, шарнирной опоры, двух ведущих и двух ведомых тележек, двух грузовых и одной тяговой лебедок, лебедки перемещения грузовой тележки, кабины, установленной на жесткой опоре, грузозахватного органа, подвешенного на полиспастах, грузовой тележки и двух лестниц.

Монтаж, крана можно выполнять одним из двух вариантов. По первому варианту: подъем самого тяжелого элемента — ригеля производится двумя монтажными кранами, имеющими длину стрелы 20 м и грузоподъемность при такой стреле не менее 17 т; подъем всех остальных элементов: ходовых тележек, обеих опор, грузовой тележки, крановых лебедок и пр. — производится одним из указанных кранов.

По второму варианту: подъем ригеля вместе с установленными на нем грузовыми лебедками производится при помощи монтажной мачты высотой 23 м и грузоподъемностью 33 т; подъем ходовых тележек и опор производится одним монтажным краном со стрелой 15 м и грузоподъемностью при такой стреле 7,5 т; грузовая тележка поднимается той же мачтой после установки ригеля.

Второй вариант более трудоемкой, чем первый, и его следует применять только при отсутствии двух монтажных кранов. Монтаж крана производится по маркировочной схеме, согласно инструкции. Соединение проводов с электроаппаратурой и клеммными коробками производить по возможности на земле при сборке узлов крана.

Монтаж крана по первому варианту

Перед монтажом крана необходимо: – подготовить площадку длиной 60 м и шириной 35 м, уложить на ней участок подкранового пути длиной 12,5 м; – заземлить подкрановый путь; – произвести подготовительные работы якорных устройств.

Установка ведущих и ведомых тележек. Установить тележки на рельсы подкранового пути. Расположить ведущие тележки таким образом, чтобы электродвигатели были обращены внутрь колеи. Ведомые тележки расположить противоугонными захватами внутрь базы крана, Положить шпалы или брусья под продольные балки рам тележек для устойчивости. Закрепить ведущие и ведомые тележки на рельсах с помощью противо- .; угонных захватов.

Сборка жесткой опоры. Перед началом сборки выложить деревянные клетки из шпал или брусьев и состыковать между собой опоры, установить и состыковать подкосы жесткой опоры, затяжку и распорки, установить и закрепить площадку под кабину, кабину, лестницу, монтажные подмости и монтажную лестницу.

По окончании установки и выверки одной из опор, монтажный кран переместить к месту установки второй опоры и произвести установку ее, соблюдая ту же последовательность операций.

Сборка ригеля. Выложить цдлальные клетки, состыковать между собой крайние и среднюю секции ригеля, установить и закрепить упорЫ, установить отводные ролики гру3ового каната жесткой и шарнирной опор, отводной блок тягового крана, снять раскосы горизонтальных связей в верхней плоскости ригеля.

Укрупненный ригель должен быть выложен под углом 30° к оси сборки крана

Подъем и установка ригеля. Произвести строповку ригеля; закрепить ручные оттяжки на концах ригеля; двумя монтажными кранами поднять ригель на нужную высоту, придерживая его ручными оттяжками; развернуть ригель при помощи ручных оттяжек; опустить ригель на опоры; состыковать ригель с жесткой опорой; состыковать ригель с шарнирной опорой; подгонку отверстий ригеля к отверстиям шарниРной опоры произвести, изменяя длину расчалок фаркопфами.

Подъем грузовых и тяговой лебедок. Одним из монтажных кранов поднять грузовую лебедку и закрепить ее на ригеле; поставить раскос на ригель и приварить упоры; поднять тяговую лебедку И закрепить ее на ригеле; установить и приварить упоры; поднять и установить лестницу и перила- перегнать монтажный кран к шарнирной опоре; поднять другую грузовую лебедку и закрепить ее на ригеле, поставить раскосы и приварить упоры; упорные платики 4 шт. установить со стороны действия тягового усилия грузовых лебедок и приварить по месту при окончательном монтаже крана.Подъем грузовой тележки. Монтажным краном под. нять грузовую тележку и установить ее на рельсы ригеля.

Подъем и установка лестниц, перил и настилов. Поднять и установить лестницу, перила и пр.; произвести укладку деревянных настилов по верхнему и нижнему поясам ригеля.

Запасовка канатов

а) Запасовка тягового каната (рис. 73). На барабан тяговой лебедки, со стороны выносной опоры барабана, закрепить конец каната длиной 33,7 м так, чтобы он сходил с низа барабана, и намотать 26 витков вращением барабана по часовой стрелке. Подвести грузовую тележку до упора жесткой ноги и закрепить на ней второй конец каната. На барабан лебедки закрепить конец каната длиной 66,6 м так, чтобы он сходил с верха барабана, и намотать четыре витка вращением барабана против часовой стрелки. Подвести грузовую тележку до упора шарнирной опоры и закрепить второй конец каната на грузовой тележке.

Рис. 73. Схемы запасовки канатов крана К-305Н а — тягового; б — грузового

б) Запасовка грузового каната (рис. 73). Закрепить один конец на барабан грузовой лебедки так, чтобы канат сходил с верха барабана, а другой конец закрепить на торцевой балке ригеля.

Испытания крана. После запасовки канатов необходимо снять монтажные крепления и подготовить кран к испытанию. Для этого нужно проверить подкрановый путь, осмотреть и отрегулировать узлы и механизмы крана, наладить и проверить электросхему без напряжения и под напряжением. Обнаруженные неисправности устранить. Кран подвергается сначала статическому, а затем динамическому испытаниям.

а) Статическое испытание имеет целью проверку прочности крана и прочности отдельных его элементов. Для проведения статического испытания необходимо: установить грузовую тележку в середине пролета крана;поднять груз 32 т на высоту 100 мм и после 10-минутной выдержки опустить его;осмотреть металлоконструкцию и места соединения; при отсутствии каких-либо изменений испытание продолжить — поднять груз 40 т при первичном испытании или 35,2 т при очередном техническом освидетельствовании «а высоту 100 мм и после 10-минутной выдержки опустить его;снова осмотреть металлоконструкцию и места соединений, и если никаких изменений нет, статическое испытание считается законченным.б) Динамическое испытание производится наибольшим рабочим грузом 32 т при первичном испытании или грузом 35,2 т при проведении очередного технического освидетельствования и имеет целью проверку действия механизмов крана и их тормозов. Для проведения динамического испытания необходимо:подъемом и опусканием груза проверить работу грузовых лебедок и их тормозов;передвижением грузовой тележки с грузом по ригелю проверить работу лебедки передвижения грузовой тележки ее тормоза;передвижением крана с грузом проверить работу механизмов передвижения крана и их тормозов;этим же грузом опробовать работу вышеуказанных механизмов и их тормозов при любом совмещении работы механизмов.

На этом динамическое испытание считается законченным.

Монтаж крана-погрузчика БКСМ-14ПМ при любых его модификациях

На площадку кран доставляется автотранспортом в виде укрупненных монтажно-транспортных узлов. Для монтажа крана необходимо иметь приспособления — монтажную лебедку с тяговым усилием Q = 50 Н и ка- натоемкостью барабана 370 м, монтажную пяту, монтажную стяжку рам портала, монтажный расчал, сжимы под канат диаметром 19,5 мм — 16 шт., сжимы под канат диаметром 17,5 мм — 8 шт., канат якорный диаметром 19,5 мм и длиной 190 м, канат монтажный диаметром 19,5 мм и длиной 490 м, канат диаметром 17,5 мм для боковых расчалок стрелы длиной 50 м каждый, канат диамет-ром 19,5 мм для. расчалок пяты длиной 50 м, проволока вязальная диаметром 6 мм и длиной 120 м, пеньковый канат диаметром 15—20 мм и длиной 50 м. Для разгрузки узлов крана требуется автокран грузоподъемностью 3—10 т.

На площадке производится устройство подкранового пути и разметка мест под расположение основных монтажно-транспортных узлов крана. Их следует расположить в таком порядке, чтобы избежать излишних такелажных работ в процессе сборки: механизм передвижения с ведущими катками и катки ведомые; левая и правая рамы портала; монтажные стяжки рам портала; 1, 2, 3 и 4-я стойки портала; ригель портала; лестница портала; перила портала; железобетонный балласт портала; башня с лестницей; головка стрелы; кабина; секции стрелы; перила стрелы; каретка; крюковая подвеска; люлька; противовес в сборе с грузовой лебедкой; монтажная лебедка е_тяговым усилием Q = 50 Н с ка- натоемкостью барабана 370 м, которую необходимо установить в центре квадрата, образованного тележками крана, рамами портала и монтажными стяжками портала. Лебедка загружается балластом массой 6—7 т.

Планировка площадки и устройство подкранового пути

До начала работ по устройству подкрановых путей необходимо спланировать площадку. Основание подкранового пути, земляное полотно должны быть очищены от растительного слоя и тщательно уплотнены укаткой 10-тонным катком. Достаточность уплотнения основания проверяется испытаниями стандартным штампом размером 71X71 см, при котором осадка полотна не должна превышать 1,5 мм под нагрузкой 0,1 МПа. На спланированное полотно насыпают щебеночный балласт крупностью от 25 до 70 мм из твердых каменных пород, песок для подсыпки под бадласт среднезернистый с преобладанием частиц от 0,5 до 1 мм. Толщина щебеночного балласта 350—400 мм, а песчаной подсыпки 100—150 мм. Особое внимание надо обратить на устройство водоотвода с земляного полотна.

После этого приступают к устройству подкранового пути. Для подкрановых путей применяются рельсы Р-50 и сосновые, пропитанные антисептиком полушпалы типа 1-A, длиной 1,35 м.

Одним из основных требований при устройстве подкрановых путей является обеспечение одинаковой упругости оснований под обоими рельсами в поперечном сечении пути.

Подкрановые пути должны быть уложены с соблюдением следующих требований: – колея, т. е. расстояние между осями головок рельсов, 6 м. Отклонение от указанного размера допускается не более ±3 мм; – разность отметок головок рельсов не должна превышать 20 мм; – подкрановый путь должен укладываться горизонтально, при этом продольный уклон пути на длине до 30 м не должен быть более 0,035; – на месте стоянки крана уклон пути как в продольном, так и в поперечном направлении не должен превышать 0,002; – расстояние между продольными осями шпал не должно превышать 500 мм; – стыки рельсов располагать над шпалой; зазор в стыке не должен превышать 3 мм; стык рельсов должен осуществляться стандартными накладками; – крепления рельсов к каждой шпале производить через плоские подкладки 150X230 мм из стального листа толщиной 16 мм тремя нормальными костылями; – обе нитки подкранового пути через 4—4,25 м соединять между собой жесткими связями из [16; – на концах пути- на расстоянии 1,5—2 м должны быть установлены надежные тупики с пружинными буферами или деревянными амортизаторами; – на концах пути, на расстоянии не менее 2 м от тупиков должны быть установлены упоры конечного выключателя механизма передвижения крана (рис. 74). При установке необходимо выдержать размер от оси рычага механизма передвижения до верхней плоскости упора 134 мм.

Установка тележек

На подкрановые пути устанавливают ведущие и ведомые катки, расстояние между осями катков 6 м (рис. 74). Ведущие катки должны быть расположены на одной диагонали, при этом электродвигатели должны быть обращены внутрь колеи. Устойчивое положение тележек достигается подкладкой под <них шпал и затяжкой противоугонных захватов. Кроме того, все четыре тележки увязываются к рельсам проволочной скруткой из вязальной проволоки диаметром 6 мм в 6 ниток.

Рис. 74. Схема установки ведомых и ведущих катков1 — увязка балансирных тележек; 2 — увязка рам; 3 — противоугонные захваты; 4 — монтажная стяжка рам портала; 5 — подкладка из шпал

На цапфы тележек устанавливаются левая и правая рамы портала и соединяются между собой монтажными стяжками рам портала.

Левая и правая рамы портала, так же как и тележки, привязываются проволочной скруткой к рельсам в четырех местах.

Крепление балласта на раме портала

В качестве балласта на кране применяются инвентарные железобетонные балки.

Сначала устанавливается на деревянных прокладках нижняя балка, которая надежно прикрепляется к раме портала двумя короткими соединительными тягами с планками. Тяги вставляются в два средние отверстия из четырех, имеющихся на широкой стороне балки. Аналогичная операция выполняется и на противоположной стороне портала.

Далее последовательно, по одной балке с каждой стороны, укладываются на деревянных прокладках остальные. Затем весь пакет балок временно скрепляется соединительными тягами.

Монтаж портала

На раму последовательно устанавливаются две стойки портала таким образом, чтобы их проушины совпали с проушинами левой и правой рам портала. В проушины вставляются пальцы и закрепляются. Стойки стыкуются между собой болтами и стыковыми планками. К двум уже установленным стойкам последовательно пристыковываются две остальные стойки.

В собранном виде портал поднимается на шпальную клетку высотой 3,2 м, и там к стойкам портала пристыковывается ригель портала (рис. 75). В местах крепления ригеля к стойкам портала против каждого болта Должны быть установлены подкладки. Толщину подкладок подбирают по месту. После установки подкладки приваривают.

После закрепления ригеля к стойкам портала устанавливаются лестница и ограждения.

Рис. 75. Схема монтажа крана погрузчика БКСМ-14ПМ1 — крюковая подвеска; 2 — привязанная шпала; 3 — положение стрелы перед подъемом башни; 4 — канатная петля главного якоря; 5 — главный якорь; 6 — монтажная лебедка

Стыковка башни

Для стыковки башни элементы ее выкладываются вдоль оси пути по ту сторону от тележки крана, куда опрокинут портал. Непосредственно к ригелю портала нижним основанием укладывается на деревянные подкладки основная секция башни. За основной секцией укладывается на том же уровне дополнительная секция башни. Секции башни состыковываются между собой на чистых болтах с помощью накладок. К собранной башне прикрепляются лестницы.

Соединение башни с порталом

Собранная башня поднимается до уровня портала и присоединяется к ригелю получистыми болтами. Под башню, у ее верхнего основания подводится шпальная клетка высотой 3,6 м. Клетка из-под портала убирается.

Присоединение головки к башне и кабины к головке

Полностью собранная головка присоединяется к башне болтами с помощью стыковых накладок. При этом проушины для противовеса должны быть обращены к низу. Сбоку от головки подвешивается кабина, закрепляется от вращения монтажными стопорными болтами, предусмотренными в ее конструкции, и увязывается растяжками из проволоки диаметром 6 мм.

Присоединение противовеса к головке

Так как кран поднимается вместе с противовесом, то его после присоединения головки соединяют с ней. Перед подъемом противовеса снимается участок перил у проушин. Проушины “противовеса соединяются двумя осями с проушинами головки, а тпарнирно-сочлененная тяга в сложенном виде присоединяется к верхним косынкам головки. Другой конец противовеса опирается на металлический лист, швеллер или на рельсы, уложенные под него на шпалах с уклоном в сторону крана. При подъеме башни, сползая по листу, швеллерам или рельсам и распрямляя тягу, противовес займет свое рабочее положение.

Сборка стрелы

Вдоль оси подкранового ‘пути, по другую сторону баш- ни, ‘выкладываются на деревянных подкладках секции стрелы. Перед стыковкой на первую секцию стрелы устанавливается грузовая каретка. После установки каретки секции стрелы состыковываются между собой болтами с помощью накладок.Каретка вручную прогоняется по всей стреле для проверки качества стыков стрелы и затем увязывается к стреле на первой секции вязальной проволокой для предотвращения ее движения при установке стрелы в монтажное положение.

На третью секцию стрелы, на трубу, предусмотренную в ее конструкции, устанавливается стреловая подвеска монтажного расчала.

Второй подвеской монтажного расчала служит головная подвеска расчала стрелы.

После стыковки стрелы ее соединяют с проушинами монтажной пяты и под ее середину подводятся шпальная клетка или козлы высотой 5 м.

Установка поперечной балки и монтажной пяты стрелы

Поперечная балка устанавливается со стороны, противоположной расположению башни. Балка крепится к нижней полке швеллеров рам ходовых катков на болтах и упирается в упоры, приваренные к швеллерам.

Для установки пяты по оси пути у поперечной балки устраивается приямок 1X4 м, глубиной 0,3 м.

Приямок засыпается гравием и плотно утрамбовывается, образуя подушку под шпалы монтажной пяты. На подушку укладываются вплотную друг к другу 3 шпалы длиной 3,5 м каждая. Шпалы между собой соединяются скруткой из проволоки диаметром 6 мм в две нитки. На шпалы, точно по центру подкранового пути в одну линию с “Ъашней устанавливается монтажная пята с упором в поперечную балку. Для предотвращения перемещений пята крепится к поперечной балке болтами, к шпалам — с помощью железнодорожных костылей и к рельсам — канатными растяжками диаметром 19,5 мм.

К монтажной пяте присоединяется своими проушинами стрела при помощи двух осей и оседержателей.

Икорные устройства и закрепление якорных канатов

По оси подкранового пути, точно по линии расположения башни, портала и стрелы, на расстоянии 42,5 м от оси проушин стрелы, устраивается приямок для закладки главного якоря. Якорное устройство состоит из железобетонной плиты с заделанной в нее жесткой тягой (рис. 76).

Закладка якоря должна вестись очень тщательно, засыпка и утрамбовка грунта — производиться тонкими слоями, и каждый слой должен поливаться водой. Усилие, воспринимаемое якорем, достигает 170 кН.

Рис. 76. Устройство якоряа — якорь боковых расчалок; б — главный якорь; 1 — бетонная плита; 2—канава для тяги; 3 — тяга; 4 — бревно

Тяга со стрелой соединяется канатной петлей, охватывающей ролики, насаженные на ось монтажного рас- чала стрелы, и ролики на оси тяги. Концы каната закрепляются восемью сжимами, устанавливаемыми с шагом 400 мм, при этом длина нахлестки концов каната дРуг на друга составляет 4 м.

Канат для главного якоря диаметром 19,5 мм имеет общую длину 190 м. При присоединении каната нужно стремиться уравнять длину всех четырех ветвей, это обеспечит условия для равномерного распределения тягового усилия во всех ветвях каната.

Кроме главного якоря устанавливаются два свайных якоря для баковых расчалок стрелы на усилие 50 кН каждый. Якорные устройства располагаются на одной линии, перпендикулярной подкрановому пути и проходящей на расстоянии 10 м от проушины стрелы со стороны портала. Расстояние от якорей до оси пути принимается равным 10 м. В качестве свай применяются бревна диаметром 250—300 мм.

Для расчалок применяется канат диаметром 11,5 мм, длиной 50 м. Боковые расчалки прикрепляются к металлоконструкциям стрелы в месте присоединения главного якоря и монтажного расчала.

Запасовка монтажного каната

Диаметр монтажного каната 19,5 мм. Общая длина монтажного каната 490 м. Запасовка -монтажного каната производится на головную и стреловую подвески монтажного расчала (рис. 77).

Рис. 77. Схема запасовки грузового каната крана БКСМ-14ПМ1 — блоки головной обоймы расчала; 2— канат; 3— блоки стреловой обоймы расчала; 4 — монтажная лебедка; 5 — отводной монтажный блок (крюковая подвеска)

Для облегчения условий запасовки каната можно произвести предварительную запасовку на блоки тонкого каната диаметром 8,8 м, а к его концу прикрепить монтажный канат. Конец тонкого каната закрепить на барабане монтажной лебедки и включением ее протащить монтажный канат. Тонкий канат затем снимается с лебедки. В качестве отводного монтажного блока используется крюковая подвеска, которая прикрепляется к балке ригеля портала канатом Диаметром 19,5 мм, закрепляемым восемью сжимами; общая длина каната 7,5 м.

Подъем стрелы в монтажное положение

До начала подъема стрелы необходимо: проверить расположение монтажных элементов (башни, портала, стрелы, якорного устройства), которые должны лежать строго на одной оси;проверить положение каната на блоках; подложить под канат бревна и привязать их к металлоконструкции для предотвращения трения каната о металлоконструкцию в начале подъема; расправить якорные канаты; убрать со стрелы все посторонние предметы; расставить монтажников таким образом, чтобы в поле их зрения находились головная обойма расчала, корень стрелы, головка стрелы со стреловой обоймой расчала, главный якорь и якоря боковых расчалок и по одному монтажнику поставить на тормоз каждой монтажной лебедки.

Ответственный за монтаж должен на-ходиться в таком месте, где обзор всей площадки и расставленных по местам монтажников самый лучший. Расстановка монтажников должна быть такой, чтобы каждый из них видел соседа, и чтобы команды могли передаваться по цепочке от одного человека к другому.После этого включением монтажной лебедки производится подъем стрелы в монтажное положение, т. е. такое положение, когда горизонтальная проекция стрелы будет составлять 8 м. При этом канат главного якоря должен быть натянут. В этом положении закрепляются боковые расчалки стрелы. Натяжение боковых расчалок можно произвести ручными лебедками, талями, фаркоп- фами равномерно с обеих сторон. Во время подъема стрелы боковые расчалки необходимо все время равномерно подтягивать, выбирая слабину.

Подъем башни с противовесом

Перед включением монтажной лебедки на подъем необходимо повторить контрольные операции, перечисленные выше. Перед включением лебедки на подъем рекомендуется обратном ходом немного ослабить полиспаст, чтобы тем самым дать возможность двигателю развить нормальную частоту вращения.Приподняв башню на 100—150 мм от опоры и выдержав в таком положении 5—10 мин, проверяю-т надежность тормоза, якоря и правильность запасовки каната. Затем, подложив деревянные подкладки, опускают башню на опоры и включением монтажной лебедки производят ее подъем.

При наматывании монтажного каната расстояние между головной и стреловой подвесками полиспастов сокращается, вследствие чего башня начинает подниматься. Во время подъема башни необходимо внимательно следить за правильной установкой противовеса и правильной намоткой каната на барабан.Для смягчения удара в момент посадки крана, под пяты портала, на левую и правую рамы портала выкладывают подушки из шпал высотой 1 м, на которые опирается кран в момент прохождения центра тяжести через ось поворота.

Доводка крана до вертикального положения производится при помощи двух винтовых домкратов, которые упирают в чашки на рамах портала. Постепенно вывинчивая домкраты, опускают башню с порталом на левую и правую рамы.

После постановки всех болтов, скрепляющих портал с рамами, монтажные стяжки снимаются. Для окончательного закрепления балласта портала из железобетонных балок вынимаются тяги, вдоль балок выкладывается швеллер, сквозь него и железобетонные балки вновь вставляются тяги и закрепляются. Концы швеллера при помощи болтов закрепляются на стойках портала.

После закрепления балласта обратным ходом лебедки производится опускание стрелы на землю в исходное положение. Распасовывается монтажный полиспаст, и канат отсоединяется от лебедки.

Загрузка противовесной консоли

Загрузка противовесной консоли осуществляется грузовой лебедкой при помощи переставного кронштейна с блоком, установленного на конце рамы. Для этого необходимо закрепить конец монтажного каната на барабане грузовой лебедки и запасовать его. Поднимают один железобетонный блок и после его укрепления на раме противовесной консоли кронштейн с блоком переставляют на соседние отверстия и поднимают следующий железобетонный блок. Таким образом поднимается половина груза (3 блока), вторая половина поднимается после присоединения стрелы к головке. Масса противовеса составляет 14 т.

Подъем стрелы и соединение ее с головкой

Перед подъемом стрела отсоединяется от опорной монтажной пяты, перекантовывается, оснащается перилами, грузовая каретка отвязывается и перегоняется к концу стрелы, демонтируется монтажный расчал. Стреловая подвеска поднимается в рабочее положение. Проверяются и смазываются блоки и механизмы на стреле. Стрела зачаливается монтажным канатом за корневую часть. Для этого необходимо демонтировать блок, ось и крепежные детали с переставного кронштейна на противовесе и установить его в корне стрелы.

Во избежание вывертывания стрелы ее удерживают двумя боковыми оттяжками.

Подъем стрелы производится грузовой лебедкой. Во время подъема головка стрелы должна проскальзывать по швеллеру или металлическому листу.

Доведя стрелу до совпадения отверстий ее проушин с отверстиями проушин поворотной части головки, ее закрепляют двумя осями и ригелями.

Подъем стрелы в рабочее положение

Подъем стрелы в рабочее положение производится расчальным полиспастом при помощи грузовой лебедки. Перед подъемом стрелы необходимо распасовать и смотать с барабана грузовой лебедки монтажный канат, затем запасовать расчальный канат, канаты для передвижения каретки, канат ограничителя высоты подъема и грузовой канат, произвести проверку ограничителя грузоподъемности, муфты предельного момента механизма поворота, тормозов.

После этого приступают к испытанию крана. Сначала кран испытывают без нагрузки, и только убедившись в правильном действии всех механизмов, проводят статическое и динамическое испытания, согласно Правилам устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР.

Читать далее: Cборка металлических конструкций кранов

Категория: - Сборка строительных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Монтаж козлового крана

В связи с большими размерами козловых кранов работа по их установке может оказаться весьма трудоемкой и проблематичной, а так же занять много времени. Всё будет зависеть от типа конкретного крана, который подлежит монтажу. В соответствии с этим будут проведены монтажные работы в порядке, установленном для таких работ.Для установки козлового крана с ручным управлением и относительно небольшими размерами необходимы только сварочные работы. Осуществить эти работы могут 2-3 человека в течение нескольких дней. Однако, обычно используются более крупные козловые краны с электрическим приводом. Для процесса будут использовать сложную грузоподъемную технику: гусеничные, стреловые или башенные краны. Данную операцию по сборке проводит три-четыре бригады и займет не менее пяти-шести дней.В самом начале разрабатывается план, по которому должны пройти монтажные работы. Написанием плана занимается шеф- монтажник или инженер – проектировщик. От качества этого плана будет зависеть качество сборки и срок за который процесс будет завершен. Далее подготавливаются все необходимые инструменты. Дальнейший монтаж необходимо осуществлять учитывая требования техники безопасности и документации кранового оборудования.От особенностей конструкции козлового крана и места его установки сборка может осуществляться различными способами, но в целом можно выделить несколько этапов. В начале свариваются мосты козлового крана. Затем концевые крана устанавливаются на рельсы. Первая нога крана устанавливается, а на нее закрепляется несущая балка. Вторую ногу устанавливают под пролетом крана. Затем проверяется работоспособность электроприборов и механизмов крана, проводятся пусконаладочные работыДемонтаж крана так же проводится в четкой последовательности. Начинается всё с демонтажа электрооборудования и кабелей, этот этап идёт под контролем бригады специалистов электриков. Краном снимается кабина управления и грузовая тележка. На следующем этапе снимается оборудование с пролетного сооружения, чтобы сделать конструкцию легче. Затем из под крана высвобождают опоры и кран опускают.Важным является наличие документации и разрешений для работ по монтажу грузоподъемной техники, ведь даже самые незначительные ошибки могут привезти к серьезным последствиям. ООО «ЭМКЗ» обладает всеми необходимыми разрешениями и предоставляет квалифицированных специалистов для выполнения монтажа кранов.

kran-emkz.ru

Способ монтажа козлового крана

Государственный институт по проектированию хнолагдц:монтажа предприятий химической промышленнаст, (71) Заявитель (54) СПОСОБ МОНТАЖА КОЗЛОВОГО КРАНА

Формула изобретения

Изобретение относится к подъемно-транспортному машиностроению, а именно к способам монтажа козловых кранов.

Известен способ монтажа козлового крана путем установки его пролетного строения на подкрановые пути, перемещения поперек подкрановых путей, установки опорных ног и подъема крана на подкрановые пути (1).

Недостатком известного способа является сложность монтажа из-за установки промежуточной опоры.

Цель изобретения — упрощение монтажа.

Для достижения поставленной цели после установки пролетного строения на подкрановые пути на одном из торцов пролетного строения закрепляют съемный кронштейн и затем сдвигают пролетное строение крана до опирания его на кронштейн.

На фиг. 1 изображена установка пролетного строения на подкрановые пути и закрепление кронштейна; на фиг. 2 — перемещение пролетного строения; на фиг. 3 — установка опорных ног; на фиг. 4 — установка крана.

На подкрановых путях 1 собирают пролетное строение 2 крана, к торцу которого

2 со стороны крепления шарнирной ноги 3 укрепляют кронштейн 4. После этого смещают пролетное строение 2 поперек подкранового пути 1 до тех пор, пока пролетное строение 2 не будет опираться на подкрановые пути 1 кронштейном 4, а затем соединяют пролетное строение 2 и шарнирную ногу 3 в шарнире (вставляют ось шарнира) .

Присоединяют к консоли пролетного строения неподвижную жесткую ногу 5, после чего поднимают кран и, сместив его в обратном направлении (поперек пути), устанавливают его на подкрановый путь 1 в проектное положение.

Применение предлагаемого изобретения позволяет упростить процесс монтажа коз15 лового крана за счет исключения операций по установке промежуточной опоры.

Способ монтажа козлового крана путем установки его пролетного строения на подкрановые пути, перемещения поперек подкрановых путей, установки опорных ног и подьема крана на подкрановые пути, отличающийся тем, что, с целью упрощения монтажа

943179

Составитель М. Москалец

Редактор О. Персиянцева Техред А. Бойкас Корректор А. Ференц

Заказ 50!9/29 Тираж 939 Подписиое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 после установки пролетного строения на подкрановые пути на одном из торцов пролетного строения закрепляют съемный кронштейн и затем сдвигают пролетное строение крана до опирания его на кронштейн.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2874262/11, кл. В 66 С 19/00, 21.01.80 (прототип) .

www.findpatent.ru

Установка крана на грузовом дворе

Строительные машины и оборудование, справочник

Категория:

Эксплуатация козлового крана

Установка крана на грузовом дворе

Установка крана на грузовом двореУстройство подкрановой площадки. При подготовке технической документации для установки козловых кранов пользуются типовыми проектами, разработанными Московским государственным проектно-изыскательским институтом Мосгипротранс. Для кранов КД-0,5, ККТ-5 принят типовой проект, инвентарный №9495, для КК-5, КПБ-10М— № 294, для ККС-10 — № 314.

В комплекс складских сооружений входят: площадка с твердым покрытием, крановые пути, погрузочно-разгрузоч-ные пути, автомобильные проезды, устройства энергоснабжения и освещения.

Вид покрытия складской территории выбирают в зависимости от интенсивности движения и типа автомобилей, климатической зоны, гидрологических условий, наличия местных строительных материалов.

Под консолью крана обычно расположена асфальтобетонная дорога на щебеночном основании. Такое твердое покрытие особенно необходимо на складах лесоматериалов и тяжеловесных грузов, где используются тяжелые грузовые автомобили и тягачи.

Под мостом крана делают щебеночное или гравийное покрытие, которое создает лучшие условия для отвода ливневых вод. В отдельных случаях на малодеятельных станциях щебеночное и гравийное покрытие применяют и для устройства автодорог, но при этом делают поверхностную обработку его битумом. Конструкция покрытий для открытых складов установлена нормативами.

Для отвода ливневых вод подкрановая площадка имеет поперечный уклон 20°/00. По обочинам площадки на расстоянии 8 м друг от друга укладывают дренажные трубы с выпусками в придорожные кюветы. Сточные воды сбрасываются в ливневую канализацию. На складах станций, где имеется закрытая водосточная канализация, устраивают колодцы-дождеприемники, от которых прокладывают бетонные трубы к коллектору. Склад должен быть оборудован водопроводом. Разводящую водопроводную сеть прокладывают обычно под автомобильной дорогой.

Крановые пути. Пути для передвижения крана следует располагать не ниже уровня железнодорожного пути и подкрановой площадки. Рельсовые нити тщательно выправляют в вертикальной и горизонтальной плоскостях.

Сооружение и содержание крановых путей должно отвечать требованиям Инструкции по устройству и эксплуатации крановых путей козловых кранов грузоподъемностью до 50 т, № ЦМ 3955.

Крановый путь козлового крана состоит из земляного полотна, устройств для отвода воды и элементов верхнего строения: рельсов со скреплениями, деревянных или железобетонных полушпал.

Для крановых путей рекомендуется применять новые или отремонтированные рельсы типа Р50. Разница в вертикальном и боковом износах не должна превышать 1 мм. Боковой наплыв на головках рельса не допускается (ТУ-32/ЦП-1—76). Рельсы можно сваривать в плети длиной не более 100 м электроконтактным или иным способом, позволяющим обеспечить необходимую прочность шва. Между длинными плетями укладывают не менее двух рельсов длиной 12,5 м. Стыковые зазоры должны быть не менее 5 мм, но не должны превышать 10 мм. Крепление рельсов к шпалам выполняется скреплениями КБ, К-2, Д-2. На плоских подкладках стыки располагают по наугольнику.

Для укладки крановых путей применяют деревянные шпалы, изготовляемые распиловкой пропитанных железнодорожных шпал с укреплением торцов проволокой или стальной полосой.

В качестве балласта применяют щебень горных пород, сортированный карьерный гравий, асбестовый или песчаный балласт. В отдельных случаях используют металлургические шлаки, удовлетворяющие стандартам на балластные материалы железнодорожного пути. Слой щебня, укладываемого на песчаную подушку высотой 150 мм, не должен быть менее 300 мм, а плечо балластной призмы — не менее 250 мм. Рекомендуемая эпюра шпал 1840 ШТ. На 1 км (шаг 540 мм).

На ряде станций краны эксплуатируют на тяжелом крановом пути, выполненном на железобетонной балке П-об-разного профиля размерами сечения 0,45 X 1,2 X 4,15 мм. Балку укладывают на щебеночную подушку толщиной 250 мм по песчаному основанию 150 мм (проект № 890 Гип-пропромтрансстроя).

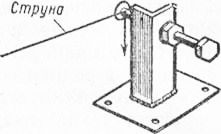

Для фиксирования положения кранового пути по проектным отметкам в начале и конце пути устанавливают два контрольных репера (металлические сваи длиной не менее 1000 мм, диаметром 30 мм), надежно закрепленные в грунте. Такие же реперы устанавливают для контроля за положением рельсовых нитей в плане и по высоте. Реперы размещают с внешней стороны кранового пути на расстоянии 1520 мм с интервалом 25 м.

В целях предотвращения поперечного угона пути на каждом стыке укладывают продольные деревянные брусья (лаги) длиной 2,7 м. Лаги крепят к полушпалам с наружной стороны пути двумя скобами. При сварных рельсах лаги укладывают через каждые 6,5 м.

Для отвода поверхностных и талых вод от балластного слоя через 20—25 м делают водоотводные канавы или укладывают дренажные трубы.

Участок пути, обслуживаемый одним краном, ограничивают конечными выключателями. Отбойные линейки выключателей длиной 2,8 м крепят на расстоянии не менее Зм от конца пути со стороны ходовой тележки крана.

На концах каждой нити рельсового пути устанавливают ограничивающие упоры. В качестве упора может быть применен деревянный щит с песчаной призмой длиной до 1,5 м, высотой не менее 0,3 м и шириной 1 м или кусок рельса длиной не менее 1 м, приваренный к концу подкранового рельса.

Крановый путь сдают в эксплуатацию по акту, форма которого установлена Инструкцией № ЦМ 3955. Акт утверждает главный инженер отделения железной дороги.

Токоподводы и заземления. Электроэнергия для питания козловых кранов подается по кабелю или воздушным троллейным линиям напряжением 380 В. Подкрановая площадка освещается от сети наружного освещения станции напряжением 380/220 В.

В зависимости от способа токоподвода на площадке сооружают типовые питательные колонки (при кабельном питании) или троллейную линию (при троллейном питании).

Питательные колонки устанавливают на площадке со стороны опоры крана (опора обращена к железнодорожному пути). Каждая колонка обслуживает участок площадки длиной 80—100 м. Чтобы предохранить расположенный на земле кабель от загрязнения и механических повреждений, вдоль кранового пути устраивают дощатый желоб или асфальтированную канавку.

При передвижении крана кабель наматывается на специальный барабан, расположенный на ходовой тележке опоры Б (кран ККТ-5) или на балансире гибкой опоры (кран ККС-10). К барабану примыкает приводной барабан, на который намотан трос с грузом, скользящим по специальным направляющим. Под действием груза трос стремится повернуть барабан, но этому препятствует сматываемый с соседнего барабана кабель. Как только кабель ослабнет, груз повернет барабан и часть кабеля вновь на него намотается.

На площадках длиной свыше 100 м целесообразно применять троллейное питание с контактным проводом ТФ-85, который крепят к опоре при помощи эластичного подвеса (рис. 80).

Подвес состоит из бугеля, накинутой на него серьги, изолятора, соединенного с серьгой, валиков и вилки для крепления провододержателя. Подвес удерживают на кронштейне специальные хомуты. Звенья подвеса соединены шарнирно, вследствие чего провододержатель можно перемещать как вдоль оси провода, так и в поперечном направлении. Такой способ крепления подвеса к кронштейну опоры дает возможность регулировать положение проводов относительно оси кранового пути и высоту их подвески.

Расстояние между опорами обычно составляет 50 м; для предупреждения соприкосновения троллейных проводов при ветре в середине каждого пролета устанавливают поперечные вставки из дельта-древесины.

Провода крепят на концевой опоре через натяжной изолятор и тягу к швеллеру, который в свою очередь хомутами удерживается на опоре. Положение швеллера относительно опоры и натяжение в проводах можно регулировать за счет резьбы натяжной муфты с ходом 300 мм.

Концевое крепление, как и промежуточное, позволяет изменять положение контактных проводов относительно уровня головки крановых путей. К швеллеру концевой опоры приваривают обоймы, в каждую из которых вместе с круглой пластиной усилием 500 кг вводят пружину-компенсатор и замыкают шпилькой. При длине контактной линии до 400 м компенсаторы устанавливают на обеих концевых опорах.

Рис. 80. Промежуточная опора троллейной линии:1 — железобетонная стойка; 2 — светофор; 3 — подвес; 4 — кронштейн со светильником; 5 — троллейный провод; 6 — ящик распределительный; 7 — ящик с переключателем

В качестве натяжного изолятора может быть применен пряжечный изолятор. Провод к изолятору крепят концевыми клиновидными зажимами.

Напряжение с каждого провода снимают штанговым токосъемником ГТ-14А (рис. 81), поджимаемым к проводу снизу пружиной. Токосъемник снабжен штангой, которая через патрубок соединена с цапфой, цапфа в свою очередь посредством вертикальной оси сочленена с основанием токоприемника. Такое соединение обеспечивает вращение штанги при движении крана вдоль контактного провода. Основание штанги токоприемника изолируют от корпуса крана фарфоровыми опорными изоляторами СА-6 или СА-3. На цапфе монтируется обойма с угольно-графитной вставкой.

Для обеспечения надежного контакта с троллейным проводом вставка помещена в медный патрон. Вращение обоймы на оси обеспечивает плотное прилегание вставки к контактному проводу по всей его длине и предотвращает трение провода о стенки патрона. Патрон заряжают следующим образом: снизу в гнездо вводят вставку, затем патрон вкладывают в обойму, удерживающую его с одной стороны выступом, а с другой — винтом; этим же винтом удерживают наконечник провода, проходящего внутри трубчатой штанги.

Для замены угольных вставок на одной из промежуточных опор устанавливают защищенную шахтой лестницу с площадкой. Вставки меняют два раза в месяц при отключенном напряжении.

На площадках значительной длины троллейную линию разделяют секционными изоляторами. Благодаря этому можно отключать часть линии при ремонте и подводить напряжение к некоторым ее участкам. Для подвески троллей и сети освещения применяют железобетонные опоры высотой 12,8 м. На концевых опорах размещены вводные ящики троллейной линии и освещения; ящики необходимо закрывать на замки. В вводном ящике Я-3120 троллейной линии смонтированы трехполюсный переключатель с выведенной наружу съемной рукояткой и автоматический выключатель А-3124 на 100 А. Специальной тепловой защиты горизонтальная троллейная линия не требует, так как при обрыве провод удерживается промежуточными троллейедержателя-ми или дистанционными вставками.

Рис. 81. Токосъемное устройство штангового типа: а вид спереди; 1 — кран; 2 — штанги; 3 — подвес; 4 — токосъемник с графитной вставкой

Освещение подкрановой площадки устраивают комбинированным: общее — светильниками СПУ на 300 Вт, местное — прожекторами на кране. Освещенность площадки на месте работы крана должна быть не менее 10 лк, а на остальной части — 5 лк. Светильники устанавливают на высоте 6,5 м под углом 20° к горизонтальной плоскости. Некоторые подкрановые площадки освещают ксеноновыми или ртутными лампами.

Заземление козловых кранов осуществляют через крановые рельсы, поэтому стыки их должны быть надежно соединены. Обычно это достигается приваркой к смежным рельсам стальной полосы сечением не менее 48 мм. Схема заземления крана приведена на рис. 82. Для улучшения проводимости грунта в трубы заливают 2—3%-ный раствор поваренной соли. Сопротивление растеканию тока заземления не должно превышать 4 Ом.

Инструкцией № ЦМ 3955 определен порядок контроля заземления кранового пути. Сопротивление растеканию тока контролируют прибором МС-08, представляющим маг-нитноэлектрический логометр с двумя рамками, одна из которых включена как амперметр, другая — как вольтметр. Источником питания является генератор постоянного тока с ручным приводом.

Заземлению также подлежит вся аппаратура и конструкции на опорах троллейной линии. Обе нити кранового пути соединяют через каждые 50 м перемычками из круглой стали или полос сечением 48 мм2, а стыки рельсов—перемычками из круглой стали диаметром не менее 8 мм. По концам крановых путей укладывают контуры заземления. Кроме того, крановые рельсы присоединяют к нулевому проводу цепи трехфазного тока.

Монтаж крана. Доставлять краны к месту установки следует только после окончания всех строительных работ на подкрановой площадке. В этом случае кран монтируют быстро и без дополнительных затрат на временное энергоснабжение, выправочные и доукомплектовочные работы.

Рис. 82. Устройство заземления крановых путей:а — поперечпый разрез; б — вид сверху

Все узлы и детали имеют маркировку масляной краской в соответствии со спецификацией общего вида.

При поступлении крана с завода-изготовителя проверяют наличие пломб, исправность упаковки, комплектность крана, наличие инструмента, запасных частей, технической документации в соответствии с накладной и упаковочным листом. Кран должен иметь инвентарный номер и технический паспорт, который периодически заполняют и хранят как документ строгой отчетности.

Элементы кранов выгружают с помощью грузоподъемного механизма (рис. 83) и раскладывают на монтажной площадке в порядке очередности сборки. После разгрузки узлов составляют акт проверки комплектности и состояния крана.

Перед сборкой крана следует каждый узел тщательно протереть и в нужном месте смазать; заполнить маслом редукторы, для этого на крышках картеров отвинчивают пробки и заливают масло до уровня, отмеченного трубкой масло-указателя или риской на щупе.

Сборку крана ведут в очередности, показанной на схеме цифрами и стрелками. Вначале устанавливают пролетные строения моста на специальные козлы и на прочно соединенные строительными скобами шпальные клетки высотой 2750 мм. Затем приступают к комплектованию опор: соединяют тележки со стойками, вставляют рабочие болты, затягивают гайки и шплинтуют.

Укомплектованные стойки опор поднимают, их головки подводят к соответствующим шарнирным узлам моста. Головки стоек прошивают шарнирными валиками, которые затем закрепляют ригелями. Ходовые катки опорных тележек устанавливают строго по оси кранового рельса.

На стойках укрепляют площадку и лестницу, поднимают и закрепляют болтами на площадке кабину машиниста, площадки стропальщика и ремонтные трапы; устанавливают в направляющие контргруз, подвешивают барабан, блоки, трос контргруза и приступают к монтажу грузовой тележки или тельфера и аппаратов электропривода.

Рис. 83. Схема раскладки и очередность сборки элементов козлового крана КПБ-10М на монтажной площадке:1 — строповочнал площадка; II — съемная площадка; 111 — стойка; IV — ходовая площадка; V — кронштейн стойки; VI — мост; VII — тяги шарнирного механизма; VIII — портал; IX — балансир; X — грузовая тележка; XI — балка грузовой тележки; XII — ящик сопротивлений; XIII — распределительный шкаф; XIV — перила; XV — кабина; XVI — лестница; XVII — шторная подвеска; XVIII — токосъемник

Следует убедиться в соответствии электрооборудования току и напряжению силовой сети, проверить состояние проводов и обмоток электрических машин и аппаратов путем измерения сопротивления. Сопротивление изоляции должно быть не менее 0,6 МОм. Это измерение должен выполнять опытный электрик. Если сопротивление окажется ниже 0,6 МОм, необходимо просушить катушки электрических аппаратов тормозных магнитов и обмотки электродвигателей.

Если электродвигатель не может быть просушен горячим воздухом или внешним обогревом, используют метод токов короткого замыкания. Для этого необходимо отключить тормозной магнит, к обмоткам статора подвести переменный ток напряжением 16 В при соединении обмоток в треугольник или 24 В при соединении в звезду. В процессе сушки ток, проходящий по обмоткам, не должен превышать 1,5 В, а температура корпуса барабана — 160°С. Для измерения температуры используют термометр с шариком, обернутым станиолью; термометр устанавливают в отверстие стопорного винта в середине барабана.

Сопротивление изоляции необходимо замерять через каждые 30 мин сушки и в конце сушки. Сушку заканчивают, если в течение 3 ч сопротивление не меняется. Надо помнить, что при сушке электротоком корпус двигателя (барабан) должен быть надежно заземлен.

Существуют несколько способов установки тельфера на ездовой балке крана ККТ-5 (КД-05):

тельфер без разборки накатывают на ездовую балку, с которой снят концевой буфер;

если освободить балку от буфера трудно, снимают щеки с одной из сторон ходовых тележек, поднимают тельфер и катками устанавливают его на нижнюю полку балки. После этого щеки возвращают на прежнее место и закрепляют гайками стяжные болты;

тельфер устанавливают по частям: сначала монтируют ходовые тележки с траверсой, а затем к ним подвешивают грузоподъемный механизм.

Грузовую тележку на пролетные строения кранов КК-5 и КПБ-10М поднимают краном и закрепляют канатными растяжками под порталом.

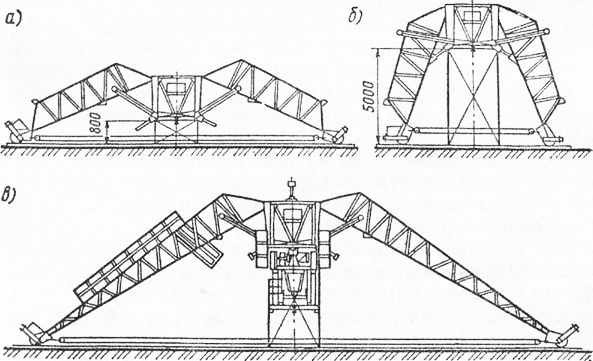

Некоторые особенности имеют монтажные работы крана ККС-10. На шпальных клетках высотой не менее 800 мм над головкой рельса укладывают консоли и секции фермы. При установке секции III необходимо обратить внимание на направление раскосов в соответствии с чертежом крана. Пояса секций соединяют между собой во всех стыковых панелях угловыми и полосовыми накладками на болтах.

Перед постановкой раскосов в стыковых панелях следует проверить прямолинейность поясов в вертикальной и горизонтальной плоскостях и провести необходимую рихтовку. Все раскосы устанавливают спаренными «вкрест», кроме стыкового раскоса между левой консолью и секцией. При сварочных работах необходимо обратить внимание на качество потолочных швов верхних горизонтальных раскосов.

Одновременно с монтажом фермы выравнивают, стыкуют между собой и крепят к ферме балки монорельса. Продольные и стыковые сварочные швы на ездовых полках балки зачищают для плавного безударного движения грузовой тележки. Для монтажа грузоподъемной тележки один из участков балки не стыкуют. К торцовым фланцам монорельса на болтах крепят канатные блоки тележек, устанавливают маслоподводящие трубки с выходом на поверхность настила, для чего в нем сверлят отверстия по месту установки трубок. В верхний проем правой консоли заводят и устанавливают лебедку тележки. Середина барабана лебедки должна совпадать с осью фермы. Опорные швеллеры лебедки приваривают по всему контуру прилегания.

Стойку опоры разбирают на две части по болтовому креплению промежуточных фланцев, а затем навешивают верхнюю часть опоры на секцию I моста при помощи пальцев, вставленных в проушины стоек.

Для подъема верхней части стоек к фланцам моста используют ведущие и ведомые тележки. Затем устанавливают блокировочный механизм монтажа. С обеих сторон крепят четыре рычага и навешивают четыре полуплети блокировочного каната с винтовыми стяжками. Каждый блокировочный канат крепят к полуоси, приваренной к швеллеру стойки. Затем канат пропускают через ролик рычага в зазор между осью рычага и его верхней стенкой и закрепляют винтовой стяжкой к полуоси другой стойки.

Подъем крана. Самомонтаж крана заключается в том, что предварительно уложенные на крановые пути стойки опор стягивают монтажными лебедками. Благодаря этому мостовое строение под действием вертикальных сил, возникающих в шарнирных соединениях с опорами, поднимается до тех пор, пока не придут в соприкосновение при-валочные плиты моста и стоек. Это означает, что кран поднят на нужную высоту и можно произвести крепление его элементов.

Перед началом подъема в электрической цепи крана снимают напряжение путем отключения вводных устройств. Затем производят запасовку канатов монтажных лебедок в блоки опорных тележек или в монтажные обоймы.

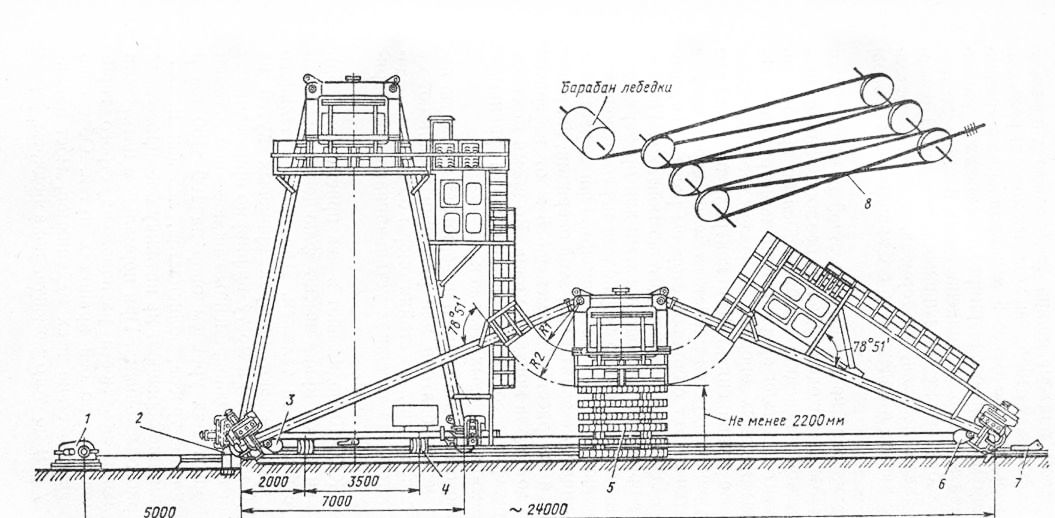

На рис. 84 показана схема подъема крана КПБ-10М, которая характерна и для других кранов.

Перед подъемом монтируют выравнивающие устройства шарнирного узла, а на кранах КПБ-10М и КК-5 устанавливают распорные брусья между балками. Производить монтаж этих кранов без распорных брусьев во избежание повреждения моста строго запрещается.

Со стороны лебедки под катки крана устанавливают упорные башмаки и закрепляют их к шпалам с помощью костылей. Обычно для подъема применяют лебедки ЛМЦ-3, которые заякоревают строго по оси каждого кранового рельса. Для заякоревания применяют шпалы, закопанные на глубину 1,5 м и соединенные с рамой лебедки канатными стяжками. Кран ККТ-5 можно поднимать стреловым железнодорожным краном КДЭ-25 с удлиненной стрелой.

Рис. 84. Схема подъема крана КПБ-10М в рабочее по—е:

Перед началом подъема крана необходимо тщательно проверить: зазор между ребордами ходовых колес и рельсом, который должен быть не менее 5 мм; крепление выравнивающих механизмов; смазку шарниров в рычагах выравнивающих механизмов и осей полиспастовых блоков; состояние распорных брусьев между главными балками. Проверке подлежат также лебедки, их тормоза, приводы, состояние грузового каната и надежность его крепления к барабану лебедки.

Подъем производят на площадке длиной не менее 24 м, шириной 32—35 м. Необходимо удалить все посторонние предметы с монтажной площадки; требующийся во время монтажа инструмент и детали закрепить на конструкции крана. Редукторы ходовых опорных тележек необходимо до начала монтажа крана снять. Для контроля за подъемом крана рельсы рекомендуется разметить мелом через каждые полметра. Метки ставят с боковой стороны рельса так, чтобы их хорошо было видно руководителю монтажа. Подъем крана следует производить с остановками для проверки механизмов, при этом постоянно под колеса перемещающихся стоек подставляют переставные башмаки. При перестановке башмаков лицам, не занятым на этой операции, запрещается находиться на расстоянии меньше 5 м от габаритов разложенного до начала монтажа крана. Во время монтажа визуально проверяют состояние механизмов и равномерность перемещения ходовых тележек.

После полного подъема крана и выверки базы каждую пару опорных тележек болтами или ригелями соединяют со стяжками (балансирами), а стойки опоры болтовым соединением — с мостом. На тележках устанавливают предварительно снятые редукторы.

Мост крана ККС-10 поднимают в два приема (рис. 85). Опорные стяжки этого крана имеют фланцевые разъемы, совпадающие с фланцами тележек. Для предварительного подъема мост выкладывают поперек крановых путей на высоту 0,8—1,0 м, а затем к мосту шарнирно присоединяют верхние секции стоек. Одновременным включением лебедок мост приподнимают над уровнем опор на 100—150 мм и проверяют крепление тросов, полиспастов, лебедок и якорей. Особое внимание обращают на натяжку блокировочных тросов шарнирного механизма. При нормальном натяжении тросов продольная ось моста расположена строго горизонтально, а опоры — по оси крановых путей. Обеспечив нормальное взаимодействие всех механизмов, мост поднимают на высоту 5 м до того момента, пока подкосы фермы не коснутся фланцев опор. Под мост подводят шпальные клетки или козлы.

На монорельсовую балку через оставленный разрыв монорельса навешивают грузоподъемную тележку. Навешивают тележку кабины, которую соединяют с грузовой тележкой посредством пальцев; приваривают последний отрезок монорельса и стыки зачищают. Тележка должна одновременно опираться всеми катками как на монорельс, так и на направляющие. Это проверяют пробным прокатыванием тележки по балке. Если обнаружены зазоры, необходимо отрегулировать опорные катки установкой дополнительных шайб между распорными трубками и щеками тележек. Поддерживающие катки регулируют установкой прокладок под их кронштейн. Нормальное положение монорельсовых тележек фиксируют приваркой двух заготовок из угловой стали к щекам на уровне верхнего ряда стяжных шпилек.

К поперечным швеллерам рамы подвешивают кабину и закрепляют ее болтами и накладками. На правой консоли устанавливают два кронштейна, между которыми подвешивают ремонтные площадки. На площадки устанавливают лестницы, которые приваривают к элементам фермы. На монорельсовой балке монтируют кабельные тележки и подвешивают гибкий кабель. Гирлянда кабеля на участках должна образовывать кольца длиной 4—5 м.

Рис. 85. Схема подъема крана ККС-10:а — начальный этап; б — предварительный подъем; в — окончательный подъем

Ходовые тележки отсоединяют от верхних секций опор и совместно с блоками полиспаста разводят в новое положение, канаты полиспаста распускают.

Для окончательного подъема крана необходимо нижние секции опор соединить с верхними, используя для этого вспомогательные шарниры на наружных поясах стоек. После сборки опоры соединяют с ходовыми тележками и проверяют натяжку тросов блокировочного механизма.

На гибкую опору крана навешивают и закрепляют болтами площадку, к ней приваривают вертикальную лестницу. Окончательный подъем осуществляют включением лебедок в той же последовательности, как и при первом этапе подъема-. Подъем моста заканчивается, когда фланцы опор войдут в соприкосновение с подкосными фермами и подкосами. Как только кран поднимется до проектной отметки, на фланцах опорных тележек укрепляют балансиры (стяжки) и заканчивают крепежные работы.

Между фланцами и подкосами фермы при наличии зазоров устанавливают прокладки, а затем соединяют узлы болтами и сваркой. После этого устанавливают и крепят на кране переходные площадки, настилы и другие элементы.

Монтажные работы всех типов кранов завершают запа-совкой тросов и регулировкой механизмов. Особое внимание необходимо уделять регулировке положения ходовых колес. Положение колес в вертикальной плоскости регулируют за счет клиновых прокладок, устанавливаемых между фланцами опор и ходовых тележек. Регулировку положения колес в горизонтальной плоскости осуществляют за счет постановки плоских прокладок необходимой толщины между боковыми фланцами тележек и стяжкой. После установки рельсовых захватов с механическим приводом взаимодействие их рычагов с головкой рельса регулируют вручную.

Проверка крана перед пуском в эксплуатацию. Перед пуском в эксплуатацию кран подвергают испытаниям по установленной заводом программе. Во время испытаний необходимо проверить аппаратуру, состояние изоляции сетей электродвигателей, соответствие электрооборудования роду тока и напряжению силовой сети на месте установки, наличие смазки.

Действие магнитной системы контакторов и реле проверяют, свободно прижимая контакты рукой. При снятии усилия контакты должны свободно возвращаться в исходное положение. Нормально замкнутые контакты плотно прилегают друг к другу при отключенном приборе и размыкаются при нажатии рукой. Реле максимального тока регулируют на 225% от номинального тока защищаемого электродвигателя, а для групповых реле—на 225 % от суммарной величины номинального тока защищаемых двигателей.

При проверке электрических машин и аппаратов следует обращать внимание на чистоту их элементов, удалять пыль и излишнюю смазку. У двигателей с фазным ротором проверяют прочность прилегания щеток; вращение роторов двигателей должно быть свободным. Пусковые сопротивления проверяют контрольной лампой.

Для проверки конечных выключателей необходимо нажать рычаг, при этом нормально закрытые контакты открываются, а при освобождении рычага вся система возвращается в исходное положение.

Изоляцию электродвигателей проверяют мегаомметром до 500 В при отключенных концах обмоток. Продолжительность испытания каждого участка обмотки двигателя 1 мин, при этом сопротивление должно быть не менее 0,6 МОм. При проверке изоляции двигателей следует снять планки, соединяющие обмотки в звезду или треугольник, и проверить каждую фазу отдельно.

После окончания испытания отдельных элементов подключают питающий кабель и начинают испытания крана под напряжением. На кране вывешивают плакат «Кран под напряжением».

Перед опробованием крана необходимо проверить крепление двигателей, редукторов и другого оборудования. Поднявшись в кабину и закрыв входную дверь, следует поставить в нулевое положение рукоятку контроллера (командо-аппарата), затем включить рубильник защитной панели, аварийный выключатель цепи управления и нажать пусковую кнопку. При этом включается контактор защитной панели. Если этого не произойдет, необходимо проверить цепь и плотность прилегания контактов реле максимального тока, управляющих контактов выключателей, контроллеров и других аппаратов цепи управления защитной панели.

Регулировку тормозов производят путем натяжения пружин до необходимого тормозного момента, обеспечивающего тормозной путь, указанный в паспорте крана.

Следующим этапом является проверка самовыключения. Необходимо выключить аварийный выключатель, тогда контактор защитной панели отключится. Поставив один из контроллеров (командоаппаратов) в 1-е положение и включив аварийный выключатель, нажимают кнопку «Пуск», при этом контактор не должен включаться. Такую проверку проводят со всеми контроллерами (командоаппаратами). Закончив опробование аппаратов защиты, переходят к проверке механизма передвижения крана. Двигатели должны вращаться при переводе рукоятки контроллера или ко-мандоаппарата на 1-ю позицию. Последовательным вводом новых позиций следят за нарастанием числа оборотов двигателя. Разбег двигателей должен быть плавный.

Путем поворота рукоятки контроллера (командоаппара-та) пускают двигатель грузоподъемного механизма. Если при этом происходит обратное движение, меняют местами две фазы статора. Определяют срабатывание конечного выключателя, при этом остановка должна происходить не менее чем за 200 мм до крайнего положения обоймы.

На кранах КК-5 проверяют и регулируют канатный датчик. Сначала необходимо затянуть регулировочной гайкой основную пружину нагрузкой 10—20 кг, а каждую пружину регулирования ступеней датчика — до соприкосновения витков.

Для настройки 1-й ступени датчика автостропом поднимают пустой контейнер. Регулировочную пружину 1-й -ступени отпускают до такого положения, чтобы головкой стержня пружины утопить шток конечного выключателя, -т. е. до срабатывания выключателя. Опустив контейнер на землю, проверяют возврат штока выключателя в исходное положение. Операции подъема и опускания пустого контейнера повторяют два-три раза, следя при этом за четкостью и надежностью срабатывания 1-й ступени датчика. После этого регулировочную гайку зашплинтовывают.

Для настройки 2-й ступени автостропом поднимают контейнер массой 6,3 т и, отпуская вторую регулировочную пружину, получают нормальное нажатие штока конечного выключателя. После повторения операций спуска и подъема груза, убедившись в правильности настройки ступени, необходимо зашплинтовать вторую регулировочную гайку.

Отрегулированный канатный датчик пломбирует инженер по технике безопасности.