|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Способ монтажа козлового крана. Монтаж крана козлового

ЭФФЕКТМОНТАЖ - Монтаж козловых кранов

А.И. ЦЫГАНОК, директор ОДО "ЭФФЕКТМОНТАЖ"

Применение козловых кранов

Козловые грузоподъемные краны имеют широкое применение в промышленности и строительстве. Их используют для обслуживания складов и производственных площадок, для укрупнительной сборки и крупноблочного монтажа оборудования и конструкций, а также на различных других объектах.

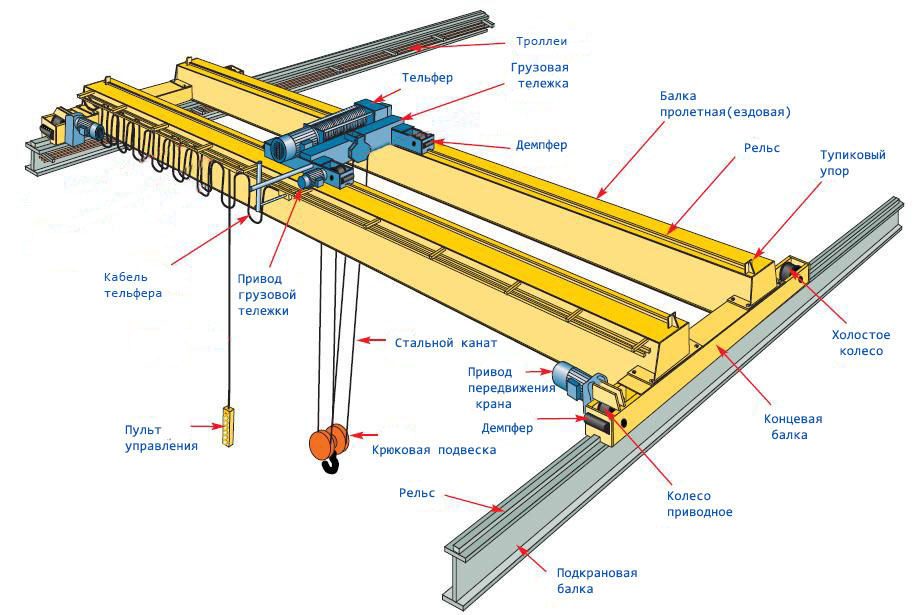

Козловой кран включает ригель, по которому передвигается грузовая тележка. Ригель крана опирается посредством высоких опор на ходовые тележки. Ходовые тележки установлены на рельсы кранового пути. Рельсовые пути для передвижения козлового крана, как правило, укладывают на сборных железобетонных балках или полушпалах по гравийному или щебеночному балласту.

Конструктивные схемы козловых кранов могут быть различными. Опоры могут быть присоединены к ригелю осевыми шарнирами с возможностью перемещения по рельсам при монтаже или демонтаже. Ригель может иметь консоли.

Способы монтажа козловых кранов

Монтаж козловых кранов осуществляют разными способами в зависимости от конструкции крана и наличия грузоподъемных средств.

Монтаж козлового крана с полной сборкой на земле

По данному способу сначала выполняют сборку ригеля крана на невысоких монтажных подставках. Ходовые тележки устанавливают на рельсы кранового пути. Опоры присоединяют к ригелю и ходовым тележкам осевыми шарнирами. После сборки выполняют подъем козлового крана в проектное положение с помощью двух монтажных кранов большой грузоподъемности.

В проектном положении опоры козлового крана соединяют стяжками, которые монтируют с помощью с помощью вспомогательного автокрана, а ригель соединяют с опорами дополнительными соединительными элементами из люльки автовышки.

Вместо двух монтажных кранов большой грузоподъемности возможно использование большего числа монтажных кранов меньшей грузоподъемности. При этом схема строповки ригеля на монтажные краны должна автоматически обеспечивать заданное по проекту распределение нагрузки на все используемые монтажные краны.

К недостаткам этого способа относится необходимость использования дорогостоящих монтажных кранов большой грузоподъемности. А при использовании более двух монтажных кранов, усложняется схема строповки ригеля и процесс его подъема несколькими кранами.

Монтаж козлового крана со сборкой ригеля на земле и установкой на расчаленные опоры

По этому способу сначала на рельсы кранового пути устанавливают и расчаливают опоры крана. Затем на земле собирают ригель. На ригеле закрепляют грузовую тележку. С помощью монтажного крана большой грузоподъемности ригель поднимают и устанавливают на опоры.

К недостаткам такого способа относится необходимость использования дорогостоящего крана большой грузоподъемности. Кроме того, для крепления расчалок требуется устройство якорей.

При отсутствии соответствующего монтажного крана, подъем ригеля выполняют с помощью монтажной мачты, оснащенной полиспастами, лебедками и расчалками с якорями. С помощью мачты ригель поднимают и ставят на опоры. После проектного соединения ригеля с опорами на высоте осуществляют демонтаж мачты и другой монтажной оснастки.

Использование мачты для подъема ригеля целесообразно в крайних случаях, так как сопряжено с множеством дорогостоящих подготовительных работ.

Монтаж козлового крана в проектном положении на временных монтажных опорах

При этом ригель крана собирают из секций сразу в проектном положении с использованием временных монтажных опор требуемой высоты. После сборки ригеля под него подводят проектные опоры козлового крана, а временные опоры демонтируют.

К недостаткам этого способа относится необходимость использования высоких временных монтажных опор, сложность производства сборочных работ на высоте, необходимость длительного пребывания на объекте большого монтажного крана, сложность подведения опор крана под ригель в его проектном положении.

Монтаж козлового крана стягиванием опор полиспастами

Удобным и распространенным способом монтажа козловых кранов является способ самоподъема стягиванием опор полиспастами. Этот способ включает сборку ригеля крана на монтажных подставках определенной высоты. Ходовые тележки устанавливают на рельсы кранового пути. Опоры наклонно присоединяют к ригелю и ходовым тележкам осевыми шарнирами. Противоположные ходовые тележки соединяют полиспастами. Сбегающие концы запасованных в полиспастах тросов закрепляют на барабанах монтажных электролебедок.

Подъем козлового крана стягиванием опор полиспастами производят включением лебедок с удерживанием ригеля от перекосов в продольном и поперечном направлениях. После подъема ригеля на проектную высоту, противоположные опоры соединяют жесткими стяжками. Затем демонтируют полиспасты и другие монтажные приспособления.

К недостаткам данного способа относится опасность резкого перекоса ригеля при стягивании опор полиспастами. Такая опасность существует из-за того, что в плоскостях противоположных опор ригель соединен вверху с опорами, а опоры друг с другом полиспастами внизу, по схеме четырехзвенного механизма с неустойчивым положением верхнего горизонтального звена (ригеля). В результате такого перекоса ригеля, происходит динамический удар, который может привести к недопустимым деформациям или разрушению конструкций козлового крана.

При относительно небольшом расстоянии между осевыми шарнирами, присоединяющими опоры к ригелю, и низком положении центра тяжести ригеля относительно упомянутых осевых шарниров, удерживание ригеля от перекоса в поперечном направлении обеспечивается собственным весом ригеля, или путем закрепления снизу к ригелю дополнительных противовесов.

Использование дополнительных противовесов увеличивает общую подъемную массу козлового крана, а также нагрузки в монтажных полиспастах, опорах, шарнирах, ригеле и ходовых тележках козлового крана.

Кроме того, в этом способе предусматривается использование высоких монтажных подставок для сборки ригеля. Изготовление, хранение и перевозка с объекта на объект этих подставок требует значительных материальных затрат. Для сборки ригеля на высоких монтажных подставках требуется более мощный и дорогой монтажный кран, чем для сборки на низких подставках.

Указанные недостатки ограничивают применимость способа монтажа козловых кранов стягиванием опор полиспастами и снижают его эффективность.

Также в данном способе монтажа козлового крана требуются монтажные лебедки, а для их закрепления специальные якоря. Устройство якорей связано с дополнительными материальными и трудовыми затратами и увеличивает продолжительность работ.

Новые способы монтажа козловых кранов

Автором статьи разработаны новые технические решения, повышающие экономическую эффективность, надежность и безопасность монтажа козловых кранов стягиванием опор полиспастами. Эти решения защищены двумя патентами на изобретения Республики Беларусь № 6455 и № 11951.

Целью изобретения №6455 является повышение надежности удерживания ригеля от перекоса в поперечном направлении без применения дополнительных противовесов, расширение области применения способа за счет использования специальных ходовых тележек и секционных опор для монтажа козловых кранов, конструкция которых не рассчитывалась при проектировании крана на способ монтажа стягиванием опор полиспастами, исключение необходимости использования специальных монтажных лебедок и якорей за счет применения в качестве лебедок вспомогательных стреловых кранов.

Задачей изобретения №11951 является упрощение способа монтажа козлового крана, повышение его безопасности и надежности, а также расширение функциональных возможностей способа за счет обеспечения возможности использования его для монтажа горизонтальных пролетных строений типа галерей, мостов и т.п. без применения временных монтажных опор.

С сущностью новых технических решений можно ознакомиться по чертежам и описаниям, которые содержатся в упомянутых патентах.

Экономический эффект от внедрения изобретений обеспечивается за счет возможности самоподъема козлового крана при монтаже без применения тяжелых монтажных кранов или специальных монтажных лебедок и якорей.

Новая технология предлагается к продаже, наши контактные данные.

Источники информации

efmt.info

Монтаж и испытания козловых кранов

Строительные машины и оборудование, справочник

Категория:

Козловые краны

Монтаж и испытания козловых кранов

Монтаж и испытания козловых крановВ настоящее время практически все выпускаемые промышленностью козловые краны — самоподъемные; подъем их моста в рабочее положение происходит при стягивании стоек монтажных опор. Вместе с тем находящиеся еще в эксплуатации бесконсольные козловые краны монтируются с помощью стороннего грузоподъемного оборудования с относительно большими грузоподъемностью и высотой подъема; установка их требует устройства якорей, что дополнительно увеличивает трудоемкость и длительность монтажных работ.

Известно большое число методов монтажа и самомонтажа, а также конструкций козловых кранов, обеспечивающих их ускоренный монтаж. Далее будут рассмотрены наиболее употребительные из них.

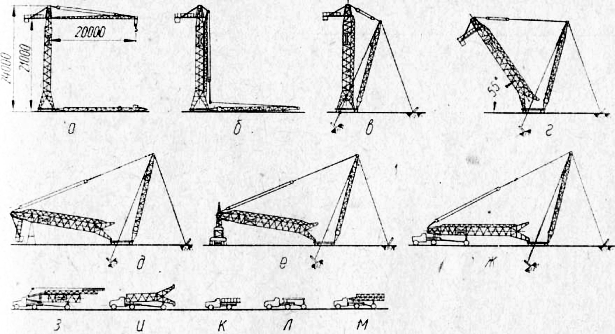

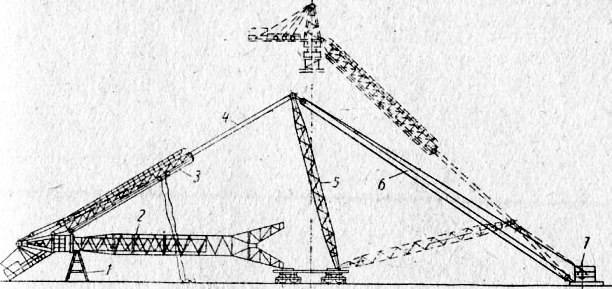

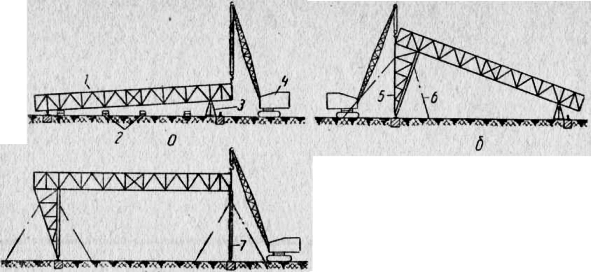

Типовые схемы монтажа крана путем стягивания стоек опор приведены на рис. 104. Мост (рис. 104, а) укладывают на шпаль-ных клетках (или козлах), с ним шарнирно соединяют стойки опор, колеса ходовых тележек которых установлены на крановые рельсы. К основаниям стоек или ходовым тележкам крепят обоймы монтажных полиспастов. Канаты полиспастов запасо-ваны на барабаны лебедок. При стягивании полиспастов основания стоек сближаются, что вызывает подъем моста. Угол наклона стоек обычно принимают равным 20 … 30°. У кранов с высотой подъема 9 … 10 м это соответствует высоте шпальной клетки, равной 3,5 … 4,5 м.

Для того чтобы избежать подъема моста на клетках, применяют различные методы монтажа в два этапа. Этим обеспечивается также снижение усилия стягивающего полиспаста, резко возрастающего при уменьшении угла наклона стоек.

Рис. 104. Типовые схемы монтажа крана:а — раздельными кодовыми тележками; б — с жесткими ходовыми балками

Наиболее распространенный из них. метод заключается в выполнении стоек опор с разъемами. Первоначально ходовые тележки и обоймы полиспастов крепят к фланцам верхних частей опор, затем стягивают эти части, подводят под мост клетки, отсоединяют тележки и обоймы и крепят их к основаниям нижних частей стоек. Последнюю стыкуют с верхними частями стоек, после чего опоры стягивают до подъема моста в проектное положение.

В некоторых кранах, преимущественно небольшой (3,2 … … 5 т) грузоподъемности, стяжки опор выполняют в виде ходовых балок (рис. 104, б). В этих случаях для обеспечения монтажа балку выполняют разъемной и одну из частей балки крепят к рельсу в горизонтальном положении, а вторую снабжают роликом или башмаком для перемещения по рельсу. На балке предусмотрен шарнир для стоек опор. После окончания стягивания части балок соединяют накладками и устанавливают болты фланцев оснований опор. Для того чтобы не препятствовать стыковке этих фланцев, в шарнирах предусмотрены увеличенные зазоры.

Подъем кранов стягивающим полиспастом накладывает свои особенности на конструкцию опор и ходовых частей.

Лучше всего когда направление усилия полиспаста и направление оси опорной стойки пересекаются в оси балансира ходовой тележки или колеса. Однако конструктивно это не всегда выполнимо. У одноколесных тележек таких кранов ось опорной стойки совпадает с осью ходового колеса, но направление усилия полиспаста часто значительно смещено, что при подъеме вызывает дополнительный изгибающий момент в опоре. В начальном положении точка приложения полиспаста расположена ниже оси колеса, в среднем — выше. Оптимальное положение этой точки можно найти исходя из условия равенства отрицательного и положительного моментов усилия полиспаста относительно оси колеса.

В опорах кранов, имеющих двухколесные балансирные тележки, это не возникает, но при высоком расположении опорного шарнира относительно осей ходовых колес может наблюдаться опрокидывание тележки. Это обусловливает необходимость проверки устойчивости тележек при подъеме.

У кранов с балансирными ходовыми тележками шарниры крепления стяжек, соединяющих стойки каждой из опор, обычно приходится располагать выше стягивающего полиспаста, что обусловливает нагружение стоек изгибающими моментами. Этого можно избежать путем оснащения стоек вилочными пятами, шарнирно соединенными с тележками на уровне осей ходовых колес. Стяжка может быть выполнена разрезной из двух частей, каждая из которых шарнирно соединена с рамой одной из ходовых тележек. При этом оси шарниров также расположены на уровне осей колес. Обоймы полиспаста монтируют внутри стяжки у мест разъема.

Стойки каждой опоры с мостом соединяются с помощью одного или двух шарниров. В первом случае при подъеме образуется трехзвенная шарнирная система, гарантирующая подъем моста без перекоса. Недостатком такой схемы часто является сложная конструкция опорных стоек, которым необходимо придавать Г-образное очертание. Особенно это проявляется в мостах прямоугольного сечения. Для двухбалочных мостов такая схема вообще не применима.

Практика монтажных работ показывает, что установка пальца, соединяющего одновременно стойки обоих опор с проушинами моста, весьма сложно. Поэтому в ряде случаев стойки соединяют с мостом с помощью расположенных в непосредственной близости один от другого шарниров. При этом, как правило, шарнирная четырехзвенная система получается достаточно устойчивой: в каких-либо дополнительных противоперекосных устройствах необходимости нет.

При увеличении расстояния между шарнирами, например при размещении их у верхних поясов мостов прямоугольного сечения, система может оказаться неустойчивой — стягивание оснований опор повлечет за собой поворот моста относительно его продольной оси, причем наклон одной из стоек будет уменьшаться, а другой — увеличиваться.

При продолжении стягивания стойки одной из сторон моста будут опускаться, а другой — подниматься. Этот процесс не приведет к подъему моста, а может закончиться разрушением элементов конструкции крана.

Устойчивость шарнирной четырехзвенной системы должна проверяться расчетом. Если возможна потеря устойчивости, еле-дует предусматривать ограничительные упоры или выравнивающие (синхронизирующие, блокирующие) механизмы.

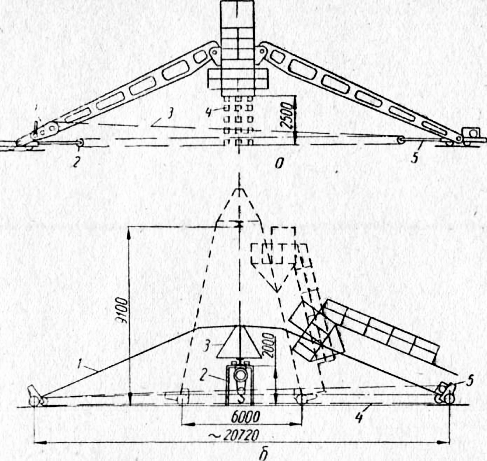

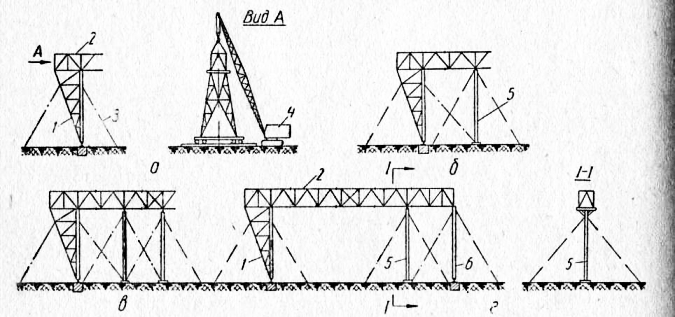

Упоры ограничивают крайние верхнее и нижнее положения стоек. В начале стягивания (положение на рис. 105, а), более тяжелые стойки остаются неподвижными, поворот их начинается только после остановки противоположных стоек нижними упорами. Подъем сопровождается перекосом моста на 15 … 25°. Дальнейшее стягивание опор влечет за собой постепенное выравнивание моста.

Рис. 105. Монтаж краца с ограничением перекоса моста упорами:I — исходное положение; II — подтягивание более легкой стойки; III — поворот более тяжелой стойки

Однако применять упоры можно только на кранах сравнительно небольшой грузоподъемности — обычно не больше 12,5 т. Стойки, первоначально остававшиеся неподвижными, в конце первого этапа стягивания испытывают значительный поперечный изгиб вследствие перекоса моста. В ряде случаев, например у кранов с двухбалочными мостами, подъем с разворотом моста на 5 … 10° приведет к чрезмерному повышению нагрузки не только на стойки, но и на элементы самого моста.

Эти недостатки устраняются применением выравнивающих механизмов.

Наиболее просто выравнивающие механизмы выполняют при соединении стоек с верхней гранью моста. Эти механизмы ранее состояли из зубчатых колес, связывающих стойки опор в местах крепления их к мосту. Основным недостатком такого механизма является его высокая стоимость.

На рис. 106 показана схема рычажно-тягового механизма, применяемого на кранах КДКК-10 и некоторых других моделей.

Оголовки опорных стоек снабжены рычагами, наклоненными выше и ниже осей шарниров. При монтаже крана после укладки моста на шпальные клетки и соединения с ним опор кронштейны обеих . опорных стоек соединяют двумя перекрещивающимися тягами. При подъеме моста тяги должны обеспечивать поворот опорных стоек на один и тот же угол. Однако в процессе поворота стоек расстояние между шарнирами рычагов не остается постоянным. Это вызывает некоторый перекос моста и заставляет применять гибкие тяги, не воспринимающие сжимающих усилий. В противном случае возможно разрушение элементов крепления тяг. Попытки применения канатных тяг вследствие вытяжки канатов оказались неудачными. Тяги следует изготовлять из стальных полбе.

Рис. 106. Рычажно-тяговый выравнивающий механизм

Однако увеличение размера а часто невозможно, а уменьшение радиуса г вызывает увеличение нагрузок в элементах механизма.

Обычно при конструировании целесообразную кинематическую схему механизма (рис. 106) находят методом подбора, а иногда аналитически.

На рис. 107 показан канатно-рычажный выравнивающий механизм кранов ККС-10.

У нижних поясов моста у места крепления гибкой опоры (рис. 107, б) установлены по два шарнира для крепления рыча-fob Л размещенных с обеих сторон опоры. Рычаги имеют на-концах блоки для запасовки канатных полупетель 3 и 6. Полупетли крепятся к пальцам, приваренным к внутренним поясам стоек. Полупетля от пояса на левой стойке огибает блок рычага, проходит поперек моста и крепится непосредственно к поясу правой стойки, полупетля — от правой стойки к левой. Рычаги свободно вращаются на осях и проходят через точки крепления иолупетель.

Полупетли имеют натяжные винты, которыми регулируют натяжение канатов перед подъемом и выравнивают фермы моста в поперечном направлении после подъема. Во время подъема моста при неодинаковом угле поворота опорных стоек одна из полупетель будет натягиваться, препятствуя перекосу системы.

Механизм, показанный на рис. 107, обладает рядом преимуществ.

Рис. 107. Канатно-рычажный выравнивающий механизм: а — схема меканизма; б — установка механизма на кране ККС-10

1. Большое плечо восприятия внешних нагрузок, стремящихся вывести систему из равновесия, так как точки закреплений полупетель на стойках могут быть удалены от шарнира последних на значительное расстояние. Это позволяет применять механизм для кранов с большим расстоянием между шарнирами стоек, наличием больших эксцентричных нагрузок или высоким расположением центра масс моста. Надежность работы позволяет установить механизм только на одной (гибкой) опоре крана ККС-10.

2. Неизменяемость для всех кинематических элементов в процессе подъема,

3. Невысокая стоимость изготовления и простота налаживания.

Более сложны механизмы для кранов с креплением стоек к нижней, грани моста. Выравнивающий механизм крана КК.-5 (рис. 108, а) содержит зубчатые секторы, монтируемые на временно укрепляемой между пролетными балкаМи моста поперечине.

Рис. 108. Выравнивающие механизмы кранов с креплением опорных стоек

Механизм надежен в работе, но трудоемок в изготовлении и демонтаже, когда приходится удалять механизм с уже поднятого моста.

На рис. 108, б показана схема выравнивающего канатного механизма для того же крана. Здесь использована несимметрия размещения масс крана, приводящая к тому, что стойка всегда будет подтягиваться ранее расположенной с более тяжелой стороны стойки. Механизм содержит канатную тягу, которая проведена по блокам, монтированным на П-образной раме моста, и подсоединена к кронштейнам стоек. Геометрия механизма обеспечивает подтягивание по мере подъема моста стойки стойкой.

Приводом стягивающих полиспастов кранов, которые поднимают стягиванием опор, как правило, являются электрические монтажные лебедки или лебедки, встроенные в ходовую часть и приводимые в движение электродвигателями механизмов передвижения крана.

Выносные монтажные лебедки часто с успехом заменяются лебедками тракторов или самими тракторами.

Встроенными лебедками снабжены обычно краны грузоподъемностью 3,2 … 2,5 т, предназначенные для работы в условиях частого перебазирования.

Необходимо отметить, что распространение стреловых самоходных кранов увеличенных грузоподъемности и высоты подъема позволяет, в особенности для кранов массой 20 … 30 т, вести монтаж козловых кранов без применения стяжных полиспастов, непосредственным подъемом стреловым краном моста и шарнирно подсоединенными к нему стойками опор. Такая возможность должна быть предусмотрена в инструкциях по эксплуатации.

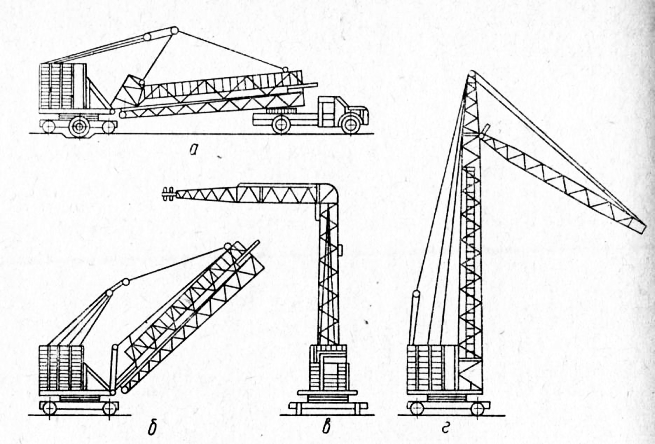

Рис. 109. Последовательные этапы монтажа крана ККС-10:а — начальный этап; б — окончание стягивания верхних секций опор; в — заключительный этап

Наиболее целесообразно проводить контрольный монтаж с полной сборкой и опробованием кранов непосредственно на заводе^-изготовителе. Однако это требование часто удовлетворить не удается. В этом случае кран отгружается с завода-изготовителя укрупненными элементами.

На примере крана ККС-10 (рис. 109) рассмотрим основные этапы выполнения монтажных работ. В соответствии с чертежом на монтаж крана к началу работ на монтажную площадку завозят части крана и все необходимые материалы, оборудование и инструмент; сооружают якоря для крепления лебедок, подготовляют монтажные канаты, временные упоры и шпальные клетки. Монтажная организация обследует узлы крана и принимает их под монтаж; раскладывает в соответствии со схемой раскладки и порядком монтажа.

Монтируют в три этапа.

Первый этап — монтаж по высоте 0,8 … 1,0 м (рис. 109, а). На шпальных клетках высотой не менее 0,8 м над головкой рельсов выкладывают секции моста. Пояса секций соединяют между собой стыковыми накладками^ Перед установкой и сваркой стыковых раскосов проверяют. прямолинейность поясов в вертикальной и горизонтальной плоскостях. Выравнивают и стыкуют балки ездового монорельса. Устанавливают буфера, ограничивающие перемещение грузовой тележки.

Далее монтируют блоки, переходные площадки, лебедку передвижения тележки, устанавливают подкосные фермы и подкосы опорных стоек. В проушины кронштейнов моста с помощью пальцев навешивают верхние секции стоек, к их фланцам присоединяют ходовые тележки. С обеих сторон стоек гибкой опоры устанавливают рычаги выравнивающего механизма, запасовывают и натягивают полупетли его канатов. На оси ходовых тележек навешивают монтажные блочные обоймы и производят запасовку полиспастов.

Одновременно с этим на мосту монтируют электрооборудование и электропроводку.

При одновременном включении лебедок мост поднимают на высоту 100 … … 150 мм. При этом проверяется крепление канатов полиспастов, лебедок, якорей и выравнивающего механизма. Нормальным должно быть такое положение, когда одна пара блокировочных канатов натянута достаточно сильно, а вторая — слабее. При перекосе моста более 10° его опускают обратно и канаты подтягивают. Затем включением лебедок мост поднимают на высоту 5 м, под мост подводят две шпальные клетки и мост опускают на них.

Второй этап — на высоте 5 м (рис. 109, б) монтируют грузовую тележку и тележку кабины и регулируют положение их опорных и поддерживающих колес. Подвешивают кабину.

У входа на мост устанавливают ремонтные площадки с лестницами. На монорельсе монтируют кабельные тележки и подвешивают гибкий кабель. Ходовые тележки отсоединяют от верхних секций стоек.

Нижние секции стоек соединяют с верхними секциями и ходовыми тележками, причем стойки опор занимают положение, показанное на рис. 109, е; проверяют натяжку канатов выравнивающего механизма.

На гибкую опору навешивают посадочную площадку, приваривают вертикальную лестницу. Одновременно с этим на опорах устанавливают переходные коробки, провода и электрооборудование. На мосту укрепляют прожекторы, устанавливают конечные выключатели.

Включением лебедок ходовые тележки стягивают, и мост поднимается в проектное положение.

Третий этап — монтаж на полной высоте. К фланцам ходовых тележек под полиспастами устанавливают стяжки, подкосные фермы и подкосы соединяют с фланцами стоек жестких и гибких опор. Полиспаст и выравнивающий механизм демонтируют. Окончательно монтируют переходные площадки и: лестницы.

Лебедки подъема и передвижения тележки оснащают канатами. Устанавливают и регулируют рельсовые противоугонные захваты, на стяжку гибкой опоры устанавливают кабельный барабан.

Оканчивают монтаж и регулирование электрооборудования, регулируют положение линеек конечных выключателей, заземляют металлические части электроаппаратов и оборудования.

Смазывают механизмы. Опробуют электросхемы и механизмы. Кран окрашивают, после чего проводят техническое освидетельствование в объеме, предусмотренном правилами Госгортехнадзора.

Перед сдачей смонтированного крана в эксплуатацию проверяют точность сборки и установки его основных элементов, в том числе параллельность о.сей ходовых колес крана и грузовой, тележки, отклонения в пролете крана (только при обеих жестких опорах), горизонтальность моста, отклонение подтележечных направляющих, прямолинейность элементов металлоконструкций.

При контроле состояния электрооборудования помимо сопротивления изоляции и заземления рекомендуется проверить сопротивление проводов роторных цепей двигателей противоположных опор.

Допускаемые отклонения приведены в ГОСТ 23940—79, в технических условиях на изготовление кранов и инструкциях по их монтажу и эксплуатации.

Объем и последовательность работ, выполняемых при монтаже, должны быть определены еще в процессе проектирования крана.

При этом учитывают основные требования.

1. Наименьший объем монтажных, в особенности верхолазных, работ и монтажа электрооборудования; возможное исключение монтажной сварки.

2. Габаритные размеры отправочных элементов должны обеспечивать возможность транспортирования их . железнодорожным транспортом. В соответствии с этим в состав проекта включают чертежи погрузки и крепления узлов на подвижном составе, выполняемые в соответствии с действующими нормами. В необходимых случаях должны обеспечиваться также и специфические требования перевозки на других транспортных средствах.

3. Наличие приспособлений и элементов для регулирования при монтаже положения частей металлических конструкций и механизмов.

4. Беспрепятственная проверка положения этих частей, в особенности ходовых колес крана и грузовой тележки.

5. Узлы должны иметь строповочные места и приспособления. На чертежах следует указывать положение центра тяжести узла и места строповки. К инструкции по монтажу должны прикладываться чертежи способов строповки основных узлов.

Читать далее: Испытания козловых кранов

Категория: - Козловые краны

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Способ монтажа козлового крана

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11) 5695218 (61) Дополнительное к авт. свид-ву (22) Заявлено 28.04.76(21) 2352976/11 с присоединением заявки №(23) Приоритет (43) Опубликовано 25.08.77,Áþëëeòåíü № 31 (45) Дата опубликования описания 07.09.77

g 4 (51) M. Кл.

В 66 С 19/00

Государственный комитет

Совета Министров СССР оо делам нзооретений и открытий (53) УДК 621,874 (088. 8) (72) Авторы изобретении

А. Q. Горбунов, Л. Н. Марденский и A. И. Еременко (71) Заявитель (54) СПОСОБ МОНТАЖА КОЗЛОВОГО КРАНА

Изобретение относится к подъемно транс портному машиностроению, а именно к способам козловых кранов.

Известен способ монтажа козлового крана путем использования монтажных полиспастов, стяжек; монтажных стоек и якорей.

Недостатком этого способа является большое количество монтажных операций, увеличивающих сроки монтажа крана (1).

Белью изобретения является сокрашение монтажных операций и сроков монтажа.

Для этого кран собирают на нулевой отметке в горизонтальном положении, устанавливают опорные плошадки и осями соединяют их с концами опор, расположенных на

;нулевой отметке, на торцы стяжек нот крана устанавливают монтажные стойки, сво бодные концы которых соединяют между со;бой тягой, а с металлоконструкцией крана,, якорями, и с подвижными обоймами монтаж ных полиспастов стяжками, неподвижные ,обоймы полиспастов заякоривают, затем стягиванием полиспастов поднимают кран в рабочее положение.

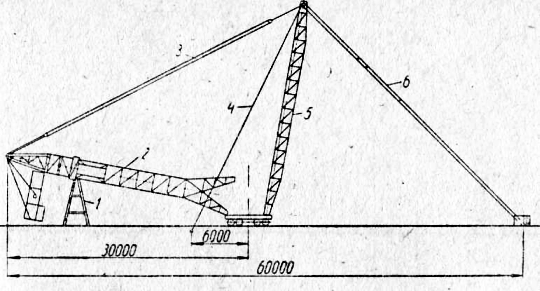

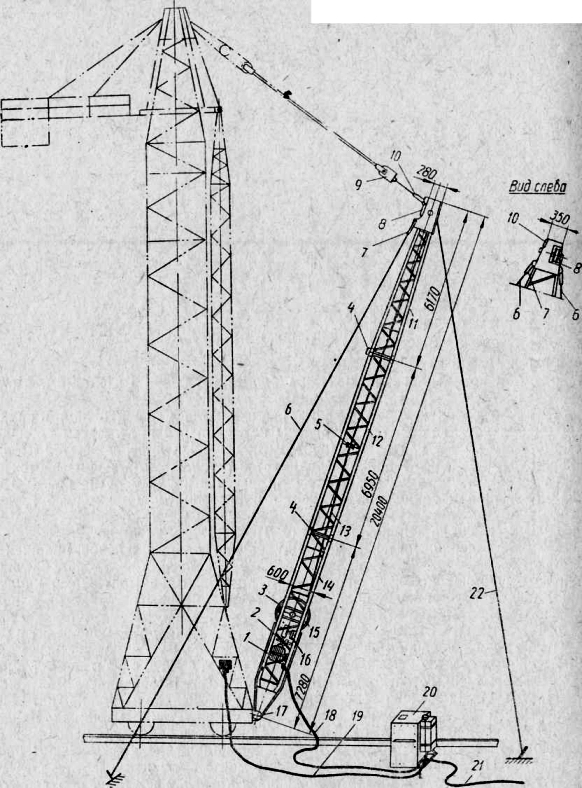

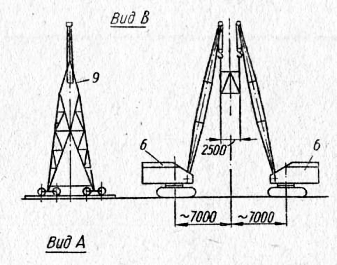

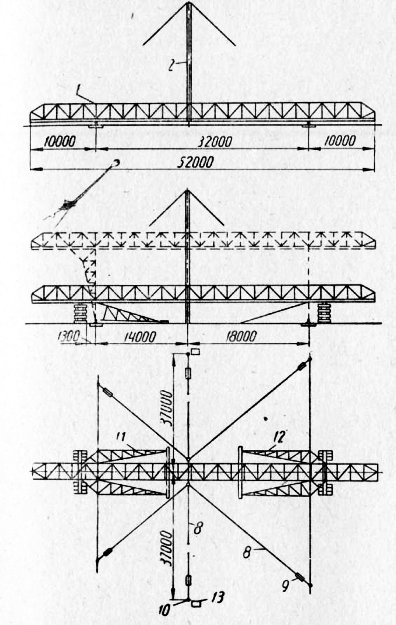

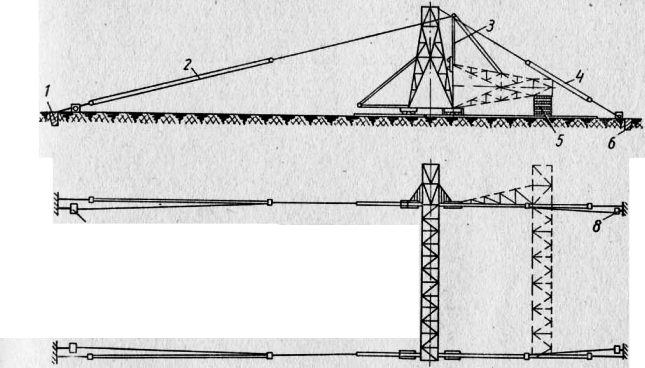

На чертеже показан козловый кран в двух положениях, монтажном и рабочем.

Для подъема крана по предлагаемому способу полная его сборка производите. на

Нулевой отметке в горизоптальном полож нии. Пролетное строение 1 крана уь ;ады-вают на клетки 2 с соответствующи . ориентированием его относительно реаьсово;"о пути 3 и крепят жесткую 4 и гибкую 5 о о10 ры. Вместо нижних ходовых тележек устанавливают опорные плошадки 6 и осями 7 ,соединяют их с концами опор.

На торцы 8 и 9 стяжек ног 10 и 11 устанавливают монтажные стойки 12 и 13.

15 Свободные концы этих стоек соединяют тягой 14 между собой, тягами 15, 16, 17 и 18 с металлоконструкцией крана, тягой 19 с якорем 20, а также с подвижными обоймами 21 и 22 монтажных полиспастов оп 23, 24, неподвижные обоймы 25 и 26 которых заякоривают. При монтаже легких кранов верхнюю подвижнуто обойму полиспаста крепят непосредственно за верхний конец стяжек и включением лебедки (на чертеже не 5 показана) через полиспаст поворачивают

569528 кран в рабочее положение, при этом после прохода краном фазы равновесия, ходовые тележки 27 и 28 встают на заторможенные клинья 29 и ЗО, перемещением которых кран плавно опускается на рельсовый путь 3, после чего ходовые тележки ставят на свои места. Демонтаж . крана производится в обратноь монтажу порядке с той лишь разницей, что опрокидывающую силу в данном случае при- 10 кладывают непосредственно к пролетному строению до перехода краном фазы равнов . сия, в дальнейшем его движение сопровождается монтажным Полиспастом, который используется в этой ситуации как тормозной. 15 формула изобретения

Способ монтажа козлового крана путем 20 использования монтажных полиспастов, стяжек, монтажных стоек и якорей, о т л ич а ю шийся тем, что, с целью сокращения монтажных операций и сроков монтажа, кран собирают на нулевой отметке в горизонтальном положении, устанавливают опорные площадки и осями соединяют их с концами опор, расположенных на нулевой отметке, на торцы стяжек ног крана устанавливают монтажные стойки; свободные .концы которых соединяют между собой тягой, а о металлоконструкцией крана, якоря ми и с подвижными обоймами монтажных полиспастов, стяжками неподвижные обоймы полиспастов заякоривают, затем стягиванием полиспастов поднимают кран в рабочее положение.

Историки информации, принятые во вни» мание при экспертизе:

1. Авторское свидетельство СССР

i@ 336600331133, М.Кл . В 66 С 19/00, 12.11.69.

569528

Составитель М. Москалеп

Редактор Н. Козлова Техред М. Левипкая Корректор С. Ямалова

Заказ 2921/13 Тираж 1057 Подписное

ЫНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35 Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород„ул. Проектная, 4

www.findpatent.ru

Монтаж - козловый кран - Большая Энциклопедия Нефти и Газа, статья, страница 1

Монтаж - козловый кран

Cтраница 1

Монтаж козловых кранов пролетом 16 м и грузоподъемностью 5 Т, как правило, выполняется двумя способами. При первом способе посреди подкрановых путей монтируемого крана устанавливается на анкерных расчалках мачта и на ней при помощи такелажных лебедок поднимается ферма крана. [1]

Монтаж козловых кранов осуществляют разными способами. [2]

Монтаж козлового крана осуществляется в три этапа. Первый этап монтажа крана ведется на высоте 0 8 м от головки рельсов кранового пути. [3]

Монтаж козловых кранов большой грузоподъемности и мостовых перегружателей во многих случаях начинается с установки на подкрановые рельсы собранных балансиров. При некоторых схемах монтажа мостовых перегружателей опоры в сборе с балансирами подкатываются под поднятый мост. [5]

Последовательность монтажа козлового крана следующая: укрупненные узлы козлового крана подают на железнодорожных платформах к месту монтажа, разгружают, собирают и склепывают, проверяют механизмы передвижения, собирают и проверяют механизмы главной и вспомогательной тележек. [7]

Для монтажа козловых кранов применяются следующие схемы; подъем моста крана при помощи одной или двух мачт; подъем моста крана при помощи передвижных стреловых кранов. [8]

Для монтажа козловых кранов с большой длиной и весом пролетного строения нередко пользуются также методом подъема укрупненных узлов с помощью одной или двух мачт, установленных вне пролетного строения. [9]

Для облегчения монтажа козловых кранов их часто делают самомонтирующимися ( фиг. В этом случае опоры крана шарнирно прикрепляют к балке и при стягивании их канатом производят монтаж крана ( фиг. После подъема крана опоры соединяют между собой тягой. [10]

Расчет ведется применительно к монтажу козлового крана ( рис. 66), мост ( ригель) которого собран на временной опорной конструкции, а опоры крана шарнирно соединены с ригелем. Нижние части опор крана с одной стороны закреплены неподвижно и соединены полиспастами с ходовыми тележками опор другой стороны. [11]

Наиболее ответственная операция при монтаже козловых кранов - подъем и установка моста в проектное положение, что осуществляется одним или двумя самоходными стреловыми кранами или при помощи мачт. Работы по монтажу начинают со сборки металлоконструкций моста и опор с ходовыми тележками, установки оборудования на мосту. После этого устанавливают в вертикальное положение опоры, закрепляют их расчалками, поднимают мост и устанавливают его на опоры. Подобный метод монтажа представляет значительную опасность для монтажников, так как большой объем работ по расстроповке опор и моста, а также по их сборке приходится производить на высоте. В этом случае значительно сокращается объем работ на высоте. [12]

Наиболее ответственной операцией при монтаже козловых кранов является подъем металлоконструкций, что может быть осуществлено при помощи одной или двух мачт, передвижными стреловыми кранами, а также подъем крана в сборе методом поворота вокруг шарнира. [14]

На рис. 56 показана схема монтажа козлового крана ККУ-Ю двумя укрупненными узлами. Узел /, состоящий из секций 7 и 8, правой консоли 10 и шарнирной опоры 9, поднимают первым. Механизмы крана, устанавливаемые на мосту, поднимают отдельными узлами после соединения монтажного стыка и закрепления жесткой опоры тележки. [15]

Страницы: 1 2

www.ngpedia.ru

Монтаж и демонтаж кранов

Строительные машины и оборудование, справочник

Категория:

Строительные краны

Монтаж и демонтаж кранов

Монтаж и демонтаж крановБольшинство моделей стреловых пневмоколесных, автомобильных, гусеничных и железнодорожных кранов после доставки их на строительную площадку не требует значительных монтажных работ, так как эти краны по железным или автомобильным дорогам транспортируются обычно без разборки на монтажные узлы. Для вписывания кранов в путевые габариты снимаются, и если нужно, ) разбираются стрелы, гуськи, крюковые обоймы, иногда снимаются боковые стенки кабины. Исключение составляют некоторые модели гусеничных и пневмоколесных кранов большой грузоподъемности, у которых для перевозки демонтируются под-гусеничные балки с гусеницами, колеса либо рама опорно-ходовой части.

Наибольшую сложность представляет монтаж и демонтаж башенных и козло-Ш вых кранов, обычно устанавливаемых на строящихся объектах.

При проектировании башенных и козловых кранов предусматривается какой-Ж либо определенный метод монтажа, в соответствии с которым в конструкции J кранов вносятся специальные приспособления и усиления.

Ниже приведены монтажные схемы, которые рекомендуются для каждого типа крана проектировавшей его организацией. Демонтируются краны обычно в по- ц рядке, обратном монтажу. В конкретных условиях строительно-монтажной или сборочно-складской площадки предусмотренный метод монтажа не всегда оказывается лучшим. В каждом отдельном случае метод монтажа зависит от конструкции крана, размеров и веса его монтажных узлов, наличия подъемных средств, от опыта монтажников и т. д.

Подготовительные работы и работы по монтажу кранов должны выполняться по проекту производства работ (ППР) в соответствии с «Правилами производства и приемки монтажных работ» СНиА III — Г.10.1—62 при строгом соблюдении правил техники безопасности.

До начала монтажа производятся следующие подготовительные работы: планировка монтажной площадки; укладка участка подкрановых путей; подача на монтажную площадку узлов и деталей крана, монтажных механизмов, такелажных устройств и материалов; устройство якорей, шпальных клеток, подмостей и т. п.; установка подъемных мачт, лебедок, опорных стоек и других необходимых монтажных устройств.

Опробывание крановых механизмов и испытания кранов производятся после завершения монтажа в соответствии с правилами Госгортехнадзора.

Монтаж и демонтаж башенных кранов

Конструктивные особенности башенных кранов различных моделей требуют применения различных схем монтажа и демонтажа.

Рис. 1. Монтаж башенного крана БКСМ-5-5А:

На рис. 1 показана схема монтажа башенного крана БКСМ-5-5А. Монтаж выполняется с помощью стрелового крана грузоподъемностью от 3 до 10 г. Предварительно собранные узлы крана размещаются на монтажной площадке; тележка крана устанавливается на рельсы подкранового пути. Затем собирается башня и соединяется с порталом. Поворотный оголовок присоединяется к башне. Стрела крана с помощью шарнира соединяется с тележкой, запасовывается монтажный полиспаст, после чего стрела поднимается в показанное на рис. 230 монтажное положение и закрепляется якорем и расчалками. С помощью грузовой лебедки крана и полиспаста башня приподнимается и устанавливается на монтажные козлы либо на шпальную клетку. После этого к башне присоединяется противовесная консоль. Далее поднимают башню в вертикальное положение и закрепляют ее на тележке, загружают балласт на портал и на- противовесную консоль, отсоединяют стрелу, запасовывают расчальиый и монтажный канаты и поднимают стрелу в рабочее положение. Затем запасовывают все рабочие канаты, опробуют механизмы и испытывают кран.

Схема 2. Подъем башни и противовеса с по мощыо грузовой лебедки крана и стрелы, используемой в качестве монтажной мачты, с последующим подращиванием башни. По этой схеме монтируются краны БКСМ-14 и БКСМ-14М. Процесс монтажа состоит из следующих основных операций. Монтажные узлы крана размещают на подкрановом пути, собирают портал, неподвижную и выдвижную башни и соединяют их с порталом. К башне присоединяют поворотную консоль. Затем собранную стрелу устанавливают в монтажное положение и закрепляют якорем и расчалками. Предварительно запасовывают монтажный полиспаст. Далее устанавливают башню в вертикальное положение и крепят к порталу, противовесную консоль поднимают в рабочее положение. Затем поднимают и устанавливают кабину и лебедки выдвижения башни. Стрелу отсоединяют от портала, поднимают и крепят к поворотной головке крана, после чего устанавливают ее в рабочее положение. В завершение монтируют башню методом подращивания.

Схема 3. Подъем башни, противовеса и стрелы с помощью инвентарного монтажного приспособления. По данной схеме монтируются краны типа БКСМ-5 и СБК-1. Отличие этой схемы от описанных выше заключается в том, что благодаря применению специального инвентарного приспособления одновременно с башней и противовесной консолью поднимается также и стрела крана. При этом отпадает необходимость в запасовке монтажного каната, уменьшаются трудоемкость и продолжительность монтажных операций.

Рис. 2. Инвентарное монтажное приспособление (мачта) для монтажа башенных кранов: 1 — электродвигатель; 2—колодочный тормоз; 3— фиксатор барабана лебедки; 4— проушины; 5—направляющие ролики для грузового каната мачты; 6 — боковые расчалы; 7, 10 — коуши для закрепления боковых расчалов и грузового каната; 8 — отводной блок; 9— блок-подвеска; 11, 12, 14 — верхняя, средняд и нижняя секции монтажной мачты; 13 — грузовой канат; 15 — барабан грузовой лебедки; 16 — червячный редуктор; 17 — раздвижные проушины; 18, 19, 21 — электрокабели; 20 — пульт управления; 22 — якорный канат.

На рис. 2 приведена схема инвентарного монтажного приспособления. Оно представляет собой сварную мачту, в нижней части которой установлена электрическая лебедка. Мачта комплектуется выносным пультом управления, грузовым, якорным и расчальными канатами и блоком-подвеской. Грузоподъемность приспособления — 10 т; габаритные размеры — 20,4X0,8X0,6 м, вес —2,15 т. мощность электродвигателя лебедки — 7,5 кет.

Мачта состоит из трех шарнирно соединенных секций, что позволяет складывать ее при транспортировании. В рабочем положении секции скрепляются между собой болтами. На нижней секции расположены кронштейны, которыми мачта с помощью оси крепится к тележке или порталу монтируемого крана. Расстояние между кронштейнами можно изменять в зависимости от типа крана. В нижнюю секцию вмонтирована грузовая лебедка. Верхняя секция заканчивается коробчатым оголовком с отводным блоком для грузового каната и роликом для якорного каната. На оголовке закрепляются также расчальные канаты и один из концов грузового каната (второй конец закреплен на барабане лебедки приспособления).

На рис. 3 показана последовательность операций при демонтаже крана с помощью инвентарного монтажного приспособления. Монтаж осуществляется в обратной последовательности.

Схема 4. Подъем башни, противовеса и стрелы с помощью монтажной мачты. По этой схеме монтируются те же краны, что и по схеме 1.

До подъема крана в рабочее положение на монтажной площадке стыкуются секции башни; поворотная головка, стрела и противовес соединяются с башней, запасовывается стреловой полиспаст. При сборке башни применяют инвентарные козлы высотой 5—8 м. Затем присоединяют монтажную мачту к порталу и запасовывают монтажный полиспаст.

Рис. 3. Этапы демонтажа и транспортировки башенного крана БКСМ-5:

Монтажную мачту,поднимают в наклонное положение и закрепляют якорем и боковыми расчалками. Далее поднимают башню вместе с противовесом и стрелой в вертикальное положение и закрепляют на портале. Заключительными операциями монтажа являются снятие монтажной мачты, запасовка рабочего каната взамен монтажного, загрузка балласта и испытание крана. t

Собранную башшо укладывают на козлы и присоединяют к порталу, после чего к ней присоединяют противовесную консоль. Для соединения с башней стрелу приподнимают стреловым краном и опирают на козлы.

Одновременпо устанавливают якорь, устанавливают и закрепляют монтажную : лебедку. Монтажную мачту присоединяют к порталу, запасовывают монтажный полиспаст. Грузовой лебедкой крана поднимается в монтажное положение падающая мачта, затем башня вместе со стрелой и-противовесной консолью, при этом монтажная мачта опускается. После закрепления башни загружают балласт и отсоединяют монтажную мачту.

Рис. 4. Монтаж крана СБК-1М с помощью монтажной мачты: 1 — стрела; 2 — монтажные козлы; 3 — башня; 4 — монтажный восьмикратный полиспаст;5 — монтажная мачта; 6 — якорный канат; 7 — якорь.

Схема 5. Подъем башни, противовеса и стрелы с помощью «падающей» мачты. Эта схема (рис. 234), в отличие от выше описанной, не требует перепасовки грузового каната, однако для ее реализации нужна специальная лебедка для подъема крана. По такой схеме монтируются краны типа СБК-1.

Рис. 5. Монтаж крана СБК-1М с помощью падающей мачты (пунктирными линиями показано положение крана и падающей мачты при установке башни на портал): 1 — стрела; 2 — монтажные козлы; 3— монтажная петля; 4 — башня; 5 — падающая \ мачта; в — электролебедка с тяговым усилием 3—5 т; 7 — монтажный семикратный полиспаст; 8 — якорь.

Разновидностью описанной схемы является монтаж кранов с помощью падающей мачты, при котором монтажная канатная петля крепится к оголовку стрелы (рис. 235).

Рис. 6. Монтаж крана БКСМ-5-10 с помощью падающей мачты (пунктирными линиями показано положение крана и падающей мачты при установке башни на ходовую тележку): 1 — монтажные козлы; 2— башня; 3— стрела; 4— монтажная петля; 5 — падающая мачта: 6 — монтажный полиспаст; 7 — лебедка и балласт.

Схема 6. Монтаж методом самоподъема башни и стрелы с применением монтажных стоек. Эта схема применяется при монтаже кранов БК-215 (БК-215А), МСК-3-5/20, С-390, МБТК-80, Т-226 и других кранов подобного типа. Краны при перевозке с объекта на объект не разбираются на монтажные узлы, рабочие и монтажные канаты с них не снимаются. При демонтаже лишь складывают башню и стрелу. Для перевозки кранов головку башни опирают на платформу грузового автомобиля, а под ходовую тележку подкатывают и присоединяют к ней пневматические колеса.

Краны БК-215 (БК-215А) монтируются в такой последовательности. Кран устанавливают па рельсовый путь, с помощью стреловой лебедки поднимают имеющуюся на кране монтажную стойку в рабочее положение и несколько приподнимают ходовую тележку крана для снятия с нее пневматических колес, иногда для этого устраивают приямок. Затем той же лебедкой приподнимают сложенную башню с автомобиля и устанавливают на инвентарные козлы. Далее 1 загружают балластом’ поворотную платформу и поднимают башню с помощью стреловой лебедки крана, монтажной стойки и полиспаста; поднимают головную часть башни в вертикальное положение и стыкуют секции башни. Перед последней операцией стрелу отсоединяют от башни,, на которой она была закреплена при перевозке, поднимают в рабочее положение и с помощью грузовой лебедки крана натягивают рабочий 1?анат с крюковой обоймой.

Краны типа МСК монтируют по такой же схеме. При подъеме башни используется вспомогательная мачта, закрепленная горизонтально к поворотной платформе. Монтаж крана С-390 отличается от описанного тем, что башня поднимается с присоединенной стрелой.

Схема 7., Подъем крана методом стягивания стрелы с порталом. Эта схема используется при монтаже кранов БТК-5/8, БТК-100. К собранному и установленному на подкрановый путь порталу с помощью монтажного шарнира присоединяют колонну (башню) со стрелой, запа-совывают все рабочие и монтажный стягивающий полиспасты, после чего вспомогательным стреловым краном либо талями приподнимают стрелу с колонной так, чтобы стреловой шарнир достиг высоты примерно 12 м. Стрелу с порталом стягивают грузовой лебедкой крана. Когда стрела достигнет вертикального положения, ее оголовок соединяют с порталом монтажной распоркой; дальше колонну и стрелу поднимают стреловым полиспастом.

Рис. 7. Этапы монтажа башенного крана БК-215 (БК-215А): а — установка ходовой тележки крана на подкрановый путь; б — подъем сложенной башни; в — подъем головной секции башни; г — подъем стрелы.

С хЧ м а 8. Монтаж кранов методом подращивания и самоподъема. По этой схеме (рис. 238) монтируются башенные краны большой грузоподъемности — БК-300, БК-404, БК-405, БК-406, БК-1425 и другие.

Рис. 8. Монтаж башенного крана БК-300: а, б — сборка ходовых тележек, портала, поворотной части, кабины управления крана; в — первое выдвижение башни крана, подъем контргруза, установка и подъем стрелы; 1 — секция оголовка “башни; 2 — расчалы; 3 — вспомогательный стреловой кран; 4— канат для подъема контргруза.

Сначала на подкрановые пути с помощью вспомогательного стрелового крана устанавливают ходовые тележки с рамой, портал и верхние секции башни с поворотной частью и противовесной консолью. Далее подращивают одну секцию башни, после чего монтируют стрелу.

Монтаж и демонтаж козловых кранов

Монтаж козловых кранов начинается с предварительной сборки” стреловыми кранами на шпальных клетках опор и ригеля крана, затем элементы поднимают в рабочее положение и соединяют между собой.

По способам подъема козловые краны делятся на два вида: самомонтирующиеся, которые поднимаются при стягивании опор (ног) крана с помощью полиспастов; поднимаемые с помощью самоходных стреловых кранов или монтажных мачт.

Для козловых кранов, приведенных в книге, рекомендованы следующие схемы и методы монтажа.

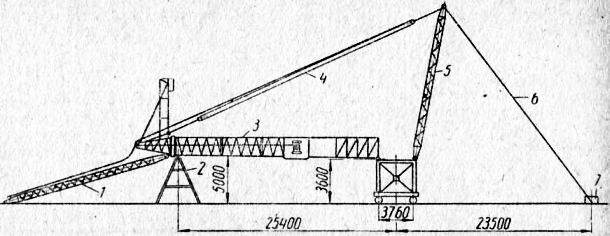

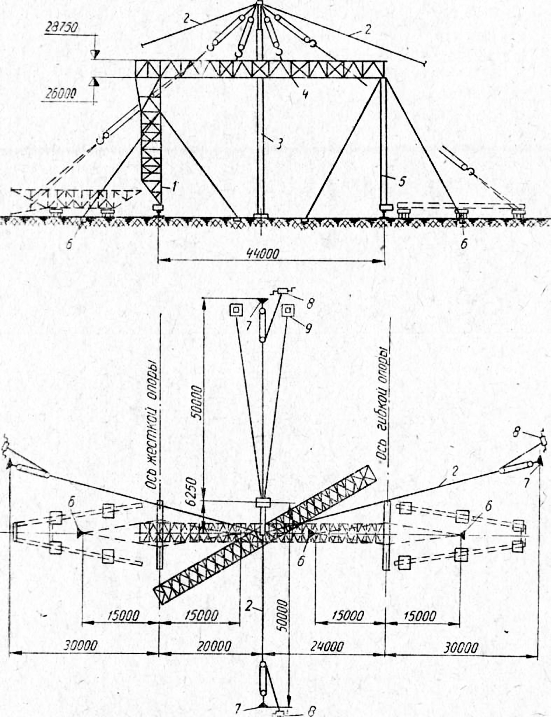

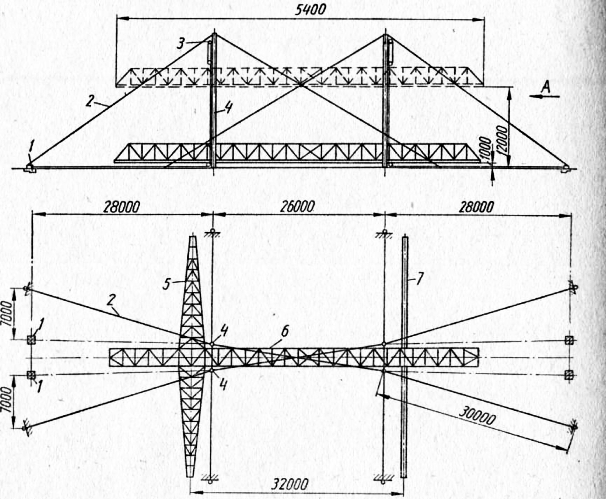

Схема 1. Подъем собранного ригеля двумя стреловыми кранами с последующим разворотом его и установкой на предварительно поднятые опоры. Эта схема рекомендована для кранов К-122, К-152, К-182, К-202, К-305, К-405, К-505, К20-32, К30-32. На рис.239 показана схема монтажа крана К-182.

Кран монтируют двумя гусеничными кранами Грузоподъемностью 25 т со стрелами длиной 20 м. Ригель собирают под углом к оси подкрановых путей, чтобы не мешать установке ходовых тележек и опор. Опоры при укрупнении выкладывают так, чтобы их можно было установить на ходовые тележки поворотом стрелы монтажного крана без его перемещения.

На рельсы подкранового пути устанавливают все ходовые тележки и укрепляют подкладками из брусьев и противоугонными захватами. На тележки поочередно устанавливают жесткую и шарнирную опоры. Каждую опору закрепляют четырьмя расчалами, натяжение которых регулируется винтовыми стяжками, закрепленными на якорях.

Собранный ригель поднимают двумя стреловыми кранами несколько выше опор, разворачивают с помощью привязанных к нему ручных оттяжек, опускают на опоры и крепят к ним. После этого устанавливают лебедки, лестницы, площадки и кабину, поднимают на ригель грузовую тележку и производят электромонтажные работы. Затем снимают расчалки, ходовые тележки открепляют от иод-крановых рельсов и опробуют механизмы, после чего запасовывают канаты и испытывают кран.

Порядок монтажа остальных кранов данной группы аналогичен описанному.

Рис. 9. Монтаж козлового крана двумя стреловыми: 1— якорь с допустимой нагрузкой 3 г; 2-винтовая стяжка: 3 — расчал; 4 — жесткая опора; 5 — ригель; 6 — стреловой кран СКГ-25 со стрелой 20 м\ 7— двухветвевой строп; 8 — шарнирная опора; 9 — четырех-ветвевой строп.

Схема 2. Подъем собранного ригеля наклонной мачтой с последующим разворотом его и установкой на предварительно поднятые опоры. На рис. 240 показана схема монтажа, рекомендованная для тех же кранов, что и в схеме 1, а также для крана К-308. На рис. 241 приведена схема монтажа, рекомендованная для кранов К-183, К-183-2М, К-184, К-253, К-451. Отличие от монтажа по схеме 1 состоит в том, что вместо стреловых кранов для подъема ригеля используется монтажная мачта, которая устанавливается наклонно сбоку ригеля. Оголовок и низ ее закрепляются расчалками на якорях. Положение мачты может регулироваться с помощью винтовых стяжек. На мачте закрепляется верхняя обойма полиспаста, свободный конец которого соединен с лебедкой. Жесткая и шарнирная опоры устанавливаются стреловым краном грузоподъемностью 10 т со стрелой длиной 15 м.

Рис. 10. Подъем собранного ригеля козлового крана наклонной мачтой: 1 — винтовая стяжка грузоподъемностью 3 г; 2 — расчал: 3 — жесткая опора: 4 — рнгель; 5 — мачта грузоподъемностью 33 т длиной 23 л; 6 — шарнирная опора; 7 — якорь с допустимой нагрузкой 3 т; 8 — стреловой крап грузоподъемностью 10 т со стрелой 15 м\ S — четырехв^твевой строп; 10 — расчалы мачты; 11 — якорь комбинированный с допустимой нагрузкой 10/3 т; 12 — винтовая стяжка грузоподъемностью 10 т] 13 — якорь с допустимой нагрузкой 10 г; 14 — лебедка с тяговым усилием 6 т; 15 — якорь с допустимой нагрузкой 5 т.

Рис. 11. Подъем собранного ригеля козлового крана наклонной мачтой: 1 — жесткая опора; 2 — расчалы мачты; 3 — мачта грузоподъемностью 50 т длиной 42 м: 4 — ригель; 5 — шарнирная опора; 6,7— якоря с допустимой нагрузкой 10 и 20 тх 8, 9 — лебедки с тяговым усилием 3 и 5 т.

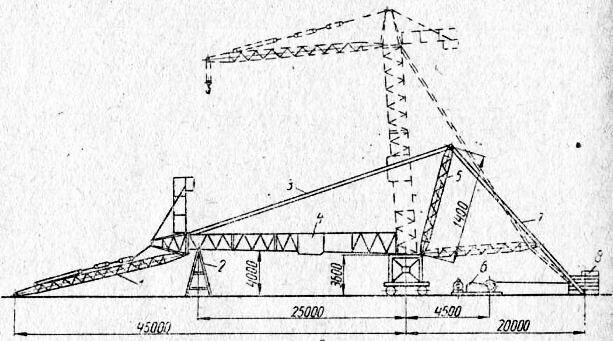

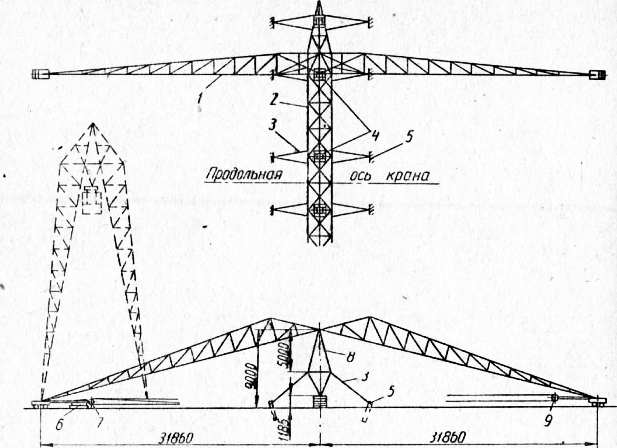

Схема 3. Подъем собранного ригеля с опорами двумя монтажными мачтами. Эта схема рекомендована для кранов КК-5, ККУ-7,5, ККУ-Ю, К2К.

Кран монтируют с помощью двух мачт грузоподъемностью 30 г и длиной 22 м, установленных, как показано на рис. 12.

Оголовки и нижние части мачт закрепляют расчалками к рельсам подкрановых путей и к якорям. К тем же якорям крепят лебедки. Основания обеих мачт и их оголовки связывают между собой. Положение мачт может регулироваться с помощью винтовых стяжек. На мачтах закрепляют верхние обоймы полиспастов, к нижним их обоймам подвешивают траверсы.

Укрупнительную сборку ригеля и опор, а также подъем монтажных мачт производят стреловым краном.

Рис. 12. Подъем моста козлового крана двумя монтажными мачтами: 1 — ригель; 2—монтажная мачта грузоподъемностью 30 т длиной 22 м\ 3 — стропы; 4, 5 — блоки трехрольные грузоподъемностью 25 и 15 г; 6 — блок опорный грузоподъемностью 8 г; 7 — траверса грузоподъемностью 40 т; 8 — расча-лы; 9 — винтовая стяжка грузоподъемностью 5 т; 10 — якоря с допустимой нагрузкой 10 т; 11 — жесткая опора; 12 — шарнирная опора; 13 — лебедка с тяговым усилием 5 г. %

Ригель собирают поперек подкрановых путей так, чтобы его центр тяжести оказался между мачтами. Собранный ригель стропят к траверсе, поднимают и устанавливают на швеллерные балки, уложенные на шпальные клетки высотой около 3 м, которые попарно выкладывают под каждым концом поднятого ригеля. Затем под ригель крана подводят жесткую и шарнирную опоры с присоединенными к ним ходовыми тележками. Опоры шарнирно соединяют с ригелем.

Перед подъемом на ригеле устанавливают лебедки и грузовую тележку. Полностью собранный мост поднимается на высоту 11,5 м и устанавливается ходовыми колесами на подкрановый путь, после чего жесткая опора окончательно соединяется с ригелем.

После электромонтажных работ и опробования механизмов запасовывают канаты и испытывают кран.

Схема 4. Подъем собранного ригеля с опорами четырьмя монтажными мачтами. По этой схеме могут монтироваться те же краны, что и по схеме 3. На рис. 243 приведена схема монтажа козлового крана ККУ-7,5 четырьмя монтажными мачтами грузоподъемностью 15—20 т, длиной 18—20 м.

Рис. 13. Подъем моста козлового крана четырьмя монтажными мачтами: 1 — лебедка с тяговым усилием 3 т; 2 ~ | расчал; 3 — блок грузоподъемностью 5 г; :й 4 — монтажная мачта грузоподъемностью | 15—20 т; 5 — жесткая опора; 6 — ригель; 7 — шарнирная опора.

Укрупнительная сборка металлоконструкций крана и установка механизмов производится автокраном грузоподъемностью 5 т.

Ригель собирается поперек подкрановых путей на шпальных клетках высотой 1 м. К собранному ригелю шарнирно присоединяются ноги жесткой и шарнирной опор. После этого кран поднимают с помощью четырех попарно расположенных у опор крана монтажных мачт и устанавливают на шпальные клетки, которые наращивают до высоты 3 м. В этом положении монтируют грузовую тележку, кабину, лестницы, площадки, лебедку механизма передвижения грузовой тележки и другие, а также запасовывают канаты.

На рельсы под опоры устанавливают и закрепляют ходовые тележки крана, попарно соединенные стяжными балками. Затем кран поднимают на проектную высоту и опоры крана скрепляют с ходовыми тележками и с ригелем.

Схема 5. Монтаж самомонтирующихся кранов. Самомонтирующиеся краны поднимаются с помощью специальных лебедок, смонтированных на кране (модели К-09, завода «Подъемник», завода № 5), либо с помощью отдельно стоящих лебедок (модели КМК 2 X 5-23, КМК 2 X 5-11, КС5 X 2-28А, КДКК-7,5/10, КСК30-42А, КС50-42).

Рис. 14. Монтаж козловых самомонтирующихся кранов: а — кран завода «Подъемник»: 1 — механизм подъема; 2, 3 — полиспасты; 4 — шпальная клетка; .5 — стяжная балка; б — 5-тонный кран завода № 5: 1 — нога опоры; 2—монтажные козлы; 3 — ригель; 4 — полиспаст; 5—подъемно-ходовой механизм.

На рис. 14 приведена схема монтажа крана завода «Подъемник» и 5-тонного крана завода № 5. Укрупнительная сборка монтажных элементов производится автокраном грузоподъемностью 5 т.

Ригель укладывается на монтажные козлы высотой 2—2,5 м. Ноги опор крана подводятся с обеих сторон под концы ригеля и шарнирно соединяются с ходовыми тележками, установленными па подкрановые рельсы, и с ригелем. Затем монтируется тельфер, кабина, лестницы и площадки, запасовываются стягивающие полиспасты. Полностью собранный кран поднимается стягиванием ног опор полиспастами с помощью подъемно-ходовых механизмов крана. После подъема крана в рабочее положение Horji опор попарно скрепляются соединительными балками.

Схема монтажа крана КМК 2×5-23 с помощью отдельно устанавливаемых лебедок для стягивания ног крана показана на рис. 245.

Укрупнительная сборка монтажных элементов выполняется автокраном грузоподъемностью 5 т. Ригель собирается на шести шпальных клетках высотой около 1,2 м и закрепляется расчалами к якорям. На ригеле устанавливаются верхние части опор — жесткие подвески По обе стороны ригеля выкладываются и собираются ноги опор и крепятся к шарнирам ходовых тележек. Верхние концы ног поднимаются и крепятся к шарнирам жестких подвесок. Запасовываются на блоках канаты стягивающих полиспастов, свободные концы которых закрепляются на лебедках. Лебедки устанавливают со стороны ведущих тележек, которые при монтаже закреплены неподвижно.

Затем одновременным натяжением обоих полиспастов поднимают кран на 5 м от уровня земли и устанавливают тельферы с кабинами, после чего поднимают кран до рабочего положения. Ноги опор соединяются с ригелем и скрепляются между бобой стяжными балками.

Рис. 15. Монтаж козлового самомонтирующегося крана КМК2Х5-23: 1 — нога опоры; 2 — ригель; 3 — расчал; 4 — шпальные клетки; 5—якорь с допустимой нагрузкой 2 т\ 6 — лебедка; 7, 9 — трехрольный и четырехрольный блоки; 8 — жесткая подвеска.

Краны КС50-42 и КСК30-42А монтируются с помощью двух стреловых кранов грузоподъемностью 30 т (рис. 246).

На шпальных клетках поперек подкрановых путей собирается ригель, на нем монтируются грузовые и тяговые лебедки, отводные ролики. Рядом с ригелем устанавливаются две специальные монтажные стойки, закрепляемые расчалками к якорям.

Двумя стреловыми кранами собранный ригель поднимается и укладывается на монтажные стойки в наклонном положении так, чтобы вертикальная ось ригеля располагалась под углом около 40° к поверхности земли. На ногах опор устанавливаются лестницы и площадки. Верхние концы ног шарнирно соединяются с ригелем, нижние — с ходовыми тележками. Прилегание ног к ригелю обеспечивают с помощью клиньев. После этого ноги и ригель соединяют болтами. Затем специальными угольниками укрепляют на ригеле грузовую тележку.

Ходовые тележки приклепляют расчалками к якорям и противоугонными захватами к рельсам. На подвижных ходовых тележках на время монтажа снимают ведущие шестерни механизмов передвижения. Запасовываются монтажные полиспасты, через которые монтажными лебедками стягивают ноги опор, и кран поднимается в рабочее положение. При этом одновременность сближения опор контролируется по рискам, нанесенным на подкрановые рельсы. По окончании подъема ноги опор соединяются стяжными балками, ригель выравнивается и жестко соединяется с ногами опор. Затем устанавливаются кабины, выполняются электромонтажные работы и демонтируются монтажные приспособления.

При отсутствии монтажных кранов грузоподъемностью 30 т используют краны меньшей грузоподъемности. При этом ригель поднимается на стойки не полностью собранным, а отдельными монтажными элементами, которые соединяются между собой, после установки на стойки.

Строительно-монтажные организации применяют и другие методы монтажа козловых кранов.

Схема 6. Подъем собранного ригеля с помощью монтажной мачты, установленной внутри моста. Этот способ отличается от приведенных на рис. 240 и 241 тем, что мачта устанавливается не наклонно, а вертикально внутри ригеля. При подъеме крана полиспастами эта схема является предпочтительной, так как сокращает потребность в такелажном оборудовании. Однако для большинства кранов, имеющих ригель в виде раскосной фермы, подъем мачтой связан с удалением части раскосен.

Схема 7. Подъем собранного ригеля стреловым краном с помощью временной опоры. По этой схеме монтируются козловые краны грузоподъемностью до 50 г и пролетом до 32 м при высоте до 15 м. При больших пролетах или высоте необходимо применять более мощные стреловые краны.

Рис. 16. Монтаж козлового самомонтирующегося крана КС50-42: 1 — ригель; 2 — монтажная стойка; 3, 9 — расчалы; 4 — шпальная клетка; 5, 6 — якоря с допустимой нагрузкой 7 и 3 г; 7 — стреловой кран грузоподъемностью 30 г; 8 — нога опоры; 10 — лебедка с тяговым усилием 5 т.

Рис. 17. Монтаж козлового крана стреловым краном с помощью временной опоры: а, б, в — последовательность монтажа; 1 — ригель; 2 — шпальная клетка; 3 — опорная стойка; 4 — стреловой кран; 5 — жесткая опора; 6 — расчал; 7—шарнирная опора.

Монтаж производится в следующей последовательности. Ригель собирается на шпальных клетках поперек подкрановых путей. Собранная жесткая опора с ходовыми тележками поднимается стреловым краном, устанавливается на подкрановый рельс и закрепляется расчалками. Затем конец ригеля со стороны шарнирной опоры поднимается и устанавливается на временную опорную стойку, после чего поднимается второй конец ригеля на высоту несколько большую, чем высота опоры. Жесткая опора с помощью лебедки подкатывается под ригель, который опускается на опору и скрепляется с ней.

После этого шарнирная опора устанавливается на подкрановый путь, конец ригеля поднимается с временной опорной стойки. Стойка удаляется и на ее место подкатывается шарнирная опора. Ригель опускается и соединяется с опорой. С помощью стрелового крана производятся остальные монтажные работы.

Иногда при монтаже кранов с консолями грузовая тележка перед подъемом устанавливается на ригель и, будучи расположена на противоположном от монтажного крана конце ригеля, используется в качестве противовеса, уменьшающего нагрузку на кран.

Схема 8. Монтаж козлового крана стреловым краном с помощью вспомогательной опоры. При монтаже козлового крана по этой схеме укрупнительная сборка ригеля не производится. Собранные опоры соединяются с ходовыми тележками, устанавливаются на подкрановый путь и закрепляются расчалками. На жесткую опору укладывается и соединяется с ней первая секция ригеля. Затем устанавливается вспомогательная опора в виде мачты с поперечной балкой, на которую поднимается и соединяется с первой вторая секция ригеля. После этого вспомогательная опора передвигается для установки последующих секций. Последняя секция ригеля поднимается непосредственно на шарнирную опору и соединяется с ней и с собранными секциями. На собранный таким образом портал устанавливается грузовая тележка, лебедки, лестницы, площадки, кабина и выполняются остальные монтажные работы.

Рис. 18. Монтаж козлового крана с помощью вспомогательной опоры: й, б, в, г — последовательность монтажа; 1 — жесткая опора; 2 — секции ригеля; 3 — расчал; 4 — стреловой кран; 5 — вспомогательная опора; 6 — шарнирная опора.

Схема 9. Монтаж козлового крана с подкаткой опор. Собранные опоры крана с ходовыми тележками устанавливаются на подкрановый путь и временно расчаливаются. Ригель собирается на шпальных клетках поперек подкранового пути и с помощью мачт или стреловых кранов поднимается несколько выше проектной отметки. Опоры с помощью лебедок подкатываются под ригель, который опускается на опоры и соединяется с ними. После этого монтаж заканчивается с помощью стрелового крана.

Схема 10. Подъем собранного козлового крана поворотом его на 90°. Этот способ применяется в условиях стесненных монтажных площадок и при отсутствии стреловых кранов с высотой подъема, достаточной для установки ригеля козлового крана в проектное положение.

Рис. 19. Подъем собранного козлового крана поворотом его на 90°: 1,6 — якоря подъемной и тормозной лебедок; 2, 4 — подъемный и тормозной полиспасты; 3 — мачта; 5 — шпальная клетка; 7, 8— подъемная и тормозная лебедки.

Козловой кран собирают на шпальных клетках в горизонтальном положении с помощью стрелового крана. Ходовые тележки устанавливают на подкрановые пути и прикрепляют к рельсам. На рамах ходовых тележек и на нижней части опор приваривают временные проушины, которые соединяются между собой и образуют монтажные шарниры. Иногда в качестве поворотных шарниров используют катки ходовых тележек. Катки прикрепляют к рельсам стальными канатами и накладками. Для того, чтобы осью поворота крана во время подъема служили катки, выступающие консольные части балок тележек срезают, а после установки крана приваривают вновь.

Кран поднимается и устанавливается в рабочее положение поворотом вокруг шарниров двумя лебедками через полиспасты. На нижней части опор укрепляют монтажные мачты, к которым присоединяют верхние обоймы полиспастов.

При установке крана в вертикальное положение его удерживают двумя тормозными лебедками с помощью оттяжек. Вместо подъемных и тормозных лебедок могут быть применены тракторы, тепловозы, электровозы и другие тяжелые машины.

Читать далее: Подкрановые пути кранов

Категория: - Строительные краны

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Монтаж козлового крана

В связи с большими размерами козловых кранов работа по их установке может оказаться весьма трудоемкой и проблематичной, а так же занять много времени. Всё будет зависеть от типа конкретного крана, который подлежит монтажу. В соответствии с этим будут проведены монтажные работы в порядке, установленном для таких работ.

В связи с большими размерами козловых кранов работа по их установке может оказаться весьма трудоемкой и проблематичной, а так же занять много времени. Всё будет зависеть от типа конкретного крана, который подлежит монтажу. В соответствии с этим будут проведены монтажные работы в порядке, установленном для таких работ.

Для установки козлового крана с ручным управлением и относительно небольшими размерами необходимы только сварочные работы. Осуществить эти работы могут 2-3 человека в течение нескольких дней. Однако, обычно используются более крупные козловые краны с электрическим приводом. Для процесса будут использовать сложную грузоподъемную технику: гусеничные, стреловые или башенные краны. Данную операцию по сборке проводит три-четыре бригады и займет не менее пяти-шести дней.

В самом начале разрабатывается план, по которому должны пройти монтажные работы. Написанием плана занимается шеф- монтажник или инженер – проектировщик. От качества этого плана будет зависеть качество сборки и срок за который процесс будет завершен. Далее подготавливаются все необходимые инструменты. Дальнейший монтаж необходимо осуществлять учитывая требования техники безопасности и документации кранового оборудования.

От особенностей конструкции козлового крана и места его установки сборка может осуществляться различными способами, но в целом можно выделить несколько этапов. В начале свариваются мосты козлового крана. Затем концевые крана устанавливаются на рельсы. Первая нога крана устанавливается, а на нее закрепляется несущая балка. Вторую ногу устанавливают под пролетом крана. Затем проверяется работоспособность электроприборов и механизмов крана, проводятся пусконаладочные работы.

Демонтаж крана так же проводится в четкой последовательности. Начинается всё с демонтажа электрооборудования и кабелей, этот этап идёт под контролем бригады специалистов электриков. Краном снимается кабина управления и грузовая тележка. На следующем этапе снимается оборудование с пролетного сооружения, чтобы сделать конструкцию легче. Затем из под крана высвобождают опоры и кран опускают.

Важным является наличие документации и разрешений для работ по монтажу грузоподъемной техники, ведь даже самые незначительные ошибки могут привезти к серьезным последствиям. Фирма обладает всеми необходимыми разрешениями и предоставляет квалифицированных специалистов для выполнения монтажа кранов.

ruskranmash.com

Монтаж козлового крана стоимость монтажа кранов козловых цена

Конструктивно козловой кран принадлежит к мостовому типу кранов, но его структура более сложна и имеет крупные габариты. Поэтому монтаж козлового крана считается не простым процессом, с трудоёмкими работами и достаточно долгим временным исполнением относительно монтажа другого грузоподъемного оборудования.

До начала работ по монтажу крана, разрабатывается план производства работ (ППР) РД 22-28-37-02 – документация по организации и проведению монтажных и транспортно-погрузочных работ, т.е. каким образом и где должна быть расположена каждая часть крана на монтажной площадке и в какой последовательности выполняются работы. Грамотное составление ППР влияет на качество и скорость исполнения монтажа козлового крана. Данный план должен быть разработан шеф- монтажной организацией или опытным инженером.

До начала работ по монтажу крана, разрабатывается план производства работ (ППР) РД 22-28-37-02 – документация по организации и проведению монтажных и транспортно-погрузочных работ, т.е. каким образом и где должна быть расположена каждая часть крана на монтажной площадке и в какой последовательности выполняются работы. Грамотное составление ППР влияет на качество и скорость исполнения монтажа козлового крана. Данный план должен быть разработан шеф- монтажной организацией или опытным инженером.

Производится сборка конструкций крана козлового по различным схемам. Они зависят от структуры крана и самой монтажной площадки. Одним из распространенных способов монтажа козлового крана является следующая последовательность действий:

- Производство работ по сборке несущей (мостовой) части козлового крана.

- Работы по сборке опор(ног) крана. Укрупнение производится с помощью сварки или болтовыми соединениями.

- Монтаж грузоподъёмной тележки и основного электрооборудование крана.

- Выполняется подъём несущего моста на требуемую высоту и закрепление с опорами крана. Опорные части устанавливаются отдельно от всей конструкции или поднимаются в сборе с пролетной балкой.

- Производство работ по установке крана на наземные крановые пути (СП 12-103-2002).

- Окончательная сборка всех конструкций и монтаж электрических компонентов крана.

- Проведение пусконаладочных работ и испытаний крана(РД 10-525-03).

- Сдача смонтированного крана Заказчику.

Выполняются работы одной или несколькими бригадами монтажников. Сроки производства работ по монтажу козлового крана от десяти рабочих дней до трех месяцев.

Так как стоимость новых козловых кранов достаточно велика, то на рынке подъемно-транспортного оборудования пользуется спросом бывшая в употреблении техника. И следовательно, возникает вопрос о демонтаже крана козлового, как продукта, на одной площадке и последующем его монтаже на новой производственной площадке. Процесс демонтажа крана в данном случае, является противоположностью монтажных работ.

Специалисты нашей компании произведут качественно и в договорные сроки монтаж Вашего грузоподъемного оборудования, а также дадут консультацию по вопросам, связанным с монтажом-демонтажем грузоподъемной техники.

Монтаж крана козлового

5 based on 3 reviews

xn--b1addaqvlhoie4h.xn--p1ai

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)