|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Как подобрать подходящие сантехнические прокладки? Материал для прокладок

Материалы для изготовления прокладок

В трубопроводных системах и трубопроводной арматуре используют прокладки различных конструкций. Но не меньшим разнообразием отличаются материалы, из которых их изготавливают. В их число входят: бумага, картон, целлюлоза, фибра, резина, асбест, графит, металлы (прокладки металлические ─ из стали, меди, алюминия бронзы и т. д.), паронит, широкий спектр полимерных материалов ─ полиэтилен, фторопласт, поливинилхлорид и другие.

Требования к прокладочным материалам

Условия обеспечения герметичности в прокладках, как и в сальниковых уплотнениях, зависят от свойств рабочей среды ─ ее давления, температуры, агрессивности. Разуплотнение прокладок во фланцевых соединениях может быть вызвано не только абсолютными значениями температуры, но и ее колебаниями, изменяющими размеры прокладки и механические свойства материала, из которого прокладка изготовлена. Повышение температуры создает пластическую деформацию прокладки, вызываемую увеличением затяга болтов или шпилек. При понижении температуры, напротив, затяг снижается, и прокладочное соединение теряет плотность.

В соответствии с задачами, решаемыми прокладками, к прокладочным материалам предъявляется целый набор требований, наиболее важными из которых являются:

-

Дешевизна и доступность

Эти качества важны как фактор снижения эксплуатационных расходов трубопроводной арматуры в связи с большими объемами использования прокладочных материалов и необходимостью их частой замены;

-

Упругость

Упругость ─ качество, необходимое для обеспечения лучшей герметичности уплотняемых с помощью прокладок соединений. Например, при искривлениях уплотняемых поверхностей материал прокладки должен компенсировать эти искривления даже при не слишком больших усилиях зажатия, чтобы предупредить возможность появления опасных, приводящих к потере герметичности пустот между соединяемыми деталями. Или при колебаниях температуры компенсировать упругими свойствами вызванное температурным расширением изменение размеров прокладки. В отдельных документах это искривление (отклонение от параллельности) может быть регламентировано. Например, в «ГОСТ 32569-2013. Межгосударственный стандарт. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах» указано, что при сборке фланцевых соединений сборочных единиц, допускаемые отклонения от параллельности уплотнительных поверхностей фланцев не должны превышать 10% от толщины прокладки.

-

Механическая прочность

Прокладка не должна разрушаться под воздействием механических нагрузок, связанных с ее монтажом, т. е. при затягивании болтов или шпилек; в то же время материал прокладки не должен быть таким твердым и прочным, чтобы деформировать уплотняемые поверхности, что может иметь место при использовании в качестве прокладочных материалов металлов.

-

Температуроустойчивость

Материал прокладки не должен терять свои механические свойства при воздействии высоких и низких температур. Иначе он расплавится и вытечет при высоких температурах или начнет трескаться и рассыпаться при низких;

- Коррозионная устойчивость

Подобно механическим нагрузкам и высоким температурам химическое воздействие рабочей среды способно вызвать разрушение или, по меньшей мере, потерю функциональности прокладки.

Прокладки картонные: бумага, картон, целлюлоза, фибра

Картон, бумага, целлюлоза и фибра ─ родственные материалы. А бумага и картон ─ фактически один и тот же.

Различие между бумагой и картоном основывается, прежде всего, на оценке их толщины и массы. Картон толще, обладает более высокой жесткостью, отличается низкой степенью воспламеняемости.

У картона немало «специальностей»: кровельный картон, обувной картон, электротехнический картон, тарный картон. Прокладки из целлюлозного картона используются в трубопроводной арматуре в ограниченном диапазоне ─ при температуре до 120°C и давлении до 6 кГ/см2. Для изготовления прокладок применяют водонепроницаемый картон (с низкими показателями водопоглощаемости и линейной деформации при увлажнении и высыхании) и прокладочный картон. Последний бывает двух марок: А ─ для прокладок, используемых в среде воды, масла и бензина, и Б ─ для прокладок, используемых в воде и воздухе. Предел прочности при растяжении в поперечном направлении картона марки А составляет не менее 18 МПа, а картона марки Б ─ не менее 16 или 20 МПа в зависимости от толщины.

Картон марки А изготавливают из небеленой хвойной целлюлозы; в картон марки Б допустимо добавлять макулатуру.

Предназначенный для изготовления уплотнительных прокладок во фланцевых и других соединениях прокладочный картон используют также для изготовления лекал в легкой промышленности и в качестве основы для картин, написанных маслом.

По своим параметрам с прокладкой из картона сходна фибровая прокладка. Листовая фибра ─ твердый монолитный материал, получаемый в результате обработки нескольких слоев бумаги-основы. Для изготовления прокладок трубопроводов применяется фибра прокладочная кислородостойкая (ФПК) и фибра касторово-глицериновая.

Резиновые прокладки

Резина (на латыни resina означает смола) ─ продукт вулканизации каучука ─ обладает немалым числом достоинств, делающих целесообразным ее применение в качестве материала для изготовления прокладок. Главные среди них ─ высокая эластичность и непроницаемость для жидкостей и газов.

Различают резины, изготавливаемые на основе натурального каучука и его сочетания с другими каучуками, а также резины на основе синтетических каучуков. Отличительная особенность резины ─ способность к обратимым упругим деформациям в чрезвычайно широком температурном диапазоне. Этому способствует наличие в составе технической резины немалого числа (иногда нескольких десятков) компонентов. Состав и технологии изготовления предопределили большое разнообразие видов резин и областей их применения. В т. ч. для уплотнения соединений.

Прокладки из резиновой пластины ТМКЩ (тепломорозокислотощелочестойкой) используют в трубопроводной арматуре, управляющей такими средами как воздух, азот, вода (пресная, морская, техническая), кислоты и щелочи концентрацией до 20% при температуре от −40 до +80 OС.

Морозостойкость резины означает ее способность сохранять эластичность и другие ценные свойства при низких температурах. Добиться повышенной вплоть до −55°C морозостойкости резины можно, управляя кристаллизацией каучуков, подбирая их соответствующие смеси, добавляя пластификаторы и наполнители.

В несколько более узком температурном диапазоне (от −30 до +80°C) работают прокладки из пластины резиновой МБС (маслобензостойкой). В соответствии с названием резины, сделанные из нее прокладки используют в арматуре, перемещающей масла, бензин и другие виды топлива на нефтяной основе, а также воздух, азот и иные газы.

В сторону более высоких температур смещен рабочий диапазон теплостойкой резины. Выполненные из нее прокладки можно применять при температурах от −30 до +90°C, а для пара при температуре до 140°C. Теплостойкость резины определяется по температуре, после достижения которой происходит снижение предела прочности и относительного удлинения.

Еще один вид резины, из которого изготавливают уплотнительные прокладки, ─ «пищевая» резина, безопасная при соприкосновении с пищевыми продуктами. Прокладки из нее можно использовать при перемещении таких рабочих сред как молоко, растительное масло, фруктовые соки, пиво и т.д.

Асбестовые прокладки

Асбест получают из минерального сырья. Асбест как почти никакой другой материал способен противостоять огню. Асбестовые прокладки особенно уместны в трубопроводной арматуре, предназначенной для управления потоками высокотемпературных или горючих пожароопасных сред, их можно использовать при температуре до 600°C.

Температура плавления асбестового волокна превышает 1000°C. Хотя при росте температуры прочность асбеста несколько снижается. Так, при 500°C он теряет примерно треть своей прочности. Все виды асбеста (а их параметры варьируются в зависимости от месторождения) достаточно устойчивы к щелочам, а асбест отдельных месторождений устойчив к кислотам.

Асбестовые прокладки могут изготавливать из асбестового картона: картон асбестовый КАОН-1, КАОН-2 ─ общего назначения; КАП ─ картон асбестовый прокладочный. Для прокладочного картона КАП нормативными документами предусмотрен ряд толщин: 1,3, 1,6, 1,9, 2,5 мм.

Асбестовая прокладка может армироваться мелкой латунной или никелевой проволокой.

Для уплотнений в качестве прокладки используется асбестовый шнур, в виде спирали укладываемый на поверхность фланца.

Хорошие эксплуатационные параметры имеют прокладки из колец различной формы и сечений, с сердцевиной из асбеста, а облицовкой из тонкого пластмассового или металлического листа.

Паронит. Паронитовые прокладки

Паронит ─ листовой прокладочный материал, получаемый в результате прессования асбокаучуковой массы, состоящей из асбеста, каучука и порошковых ингредиентов. Прокладки из паронита позволяют добиться необходимой герметичности соединений различного типа в условиях воздействия агрессивных сред, высоких температур и давления. Прокладки из паронита применяют для уплотнения соединений, работающих:

в воде и паре при давлении 5 МПа и температуре 450°C;

нефти и нефтепродуктах при температуре 200─400°C и давлении 7─4 МПа;

а также жидком и газообразном кислороде, этиловом спирте и т. д. Для улучшения механических свойств паронитовых прокладок их армируют металлической сеткой.

Выпускаются различные марки паронита. Прокладки изготавливают из паронита общего назначения паронит ПОН, паронита маслобензостойкого — ПМБ, паронита кислотостойкого ПК.

Последний может использоваться для изготовления прокладок, работающих в среде кислот, щелочей, окислителей, нитрозных и других агрессивных газов, органических растворителей. Прокладки из паронита марки ПМБ функционируют в среде тяжелых и легких нефтепродуктов, масел, рассолов, сжиженных и газообразных углеводородов.

Паронит общего назначения ПОН пригоден для изготовления прокладок, контактирующих с пресной перегретой водой, насыщенным и перегретым паром, воздухом, сухими нейтральными и инертными газами, водными растворами солей, жидким и газообразным аммиаком, спиртами, жидкими кислородом и азотом, тяжелыми и легкими нефтепродуктами.

Прокладки из пластиковых материалов

Внедрение полимеров (пластиков) произвело настоящий переворот в промышленных технологиях. Сегодня они занимают все более значимое место в производстве уплотнительных материалов. Для изготовления прокладок используют такие широко известные пластики как поливинилхлорид (прокладки ПВХ) и полиэтилен. Но и прокладка полиэтиленовая, и прокладка поливинилхлоридная по совокупности своих эксплуатационных параметров уступают прокладкам из фторопласта. На сегодняшний день именно фторопластовые уплотнительные материалы вообще и фторопластовые прокладки, в частности, являются наиболее востребованными.

Фторопласт ─ материал химически стойкий и достаточно температуроустойчивый (сохраняет свои механические свойства при температуре от минус до плюс 200 градусов Цельсия) ─ применятся для изготовления прокладок любых сечений, как конструктивно простых, так и сложных, в т. ч. в комбинации с асбестом, резиной, сталью. В любых формах (лист, лента, жгут) фторопласт в качестве уплотнителя податлив, удобен в использовании, способен уплотнять даже изношенные и неровные поверхности, прекрасно проявляет себя на сложных контурах.

Прокладки металлические

Металлические прокладки изготавливают из стали, алюминия, меди и медных сплавов, монель-металла, никеля, свинца и других металлов. Достоинства металлических прокладок ─ сохранение герметичности уплотняемого соединения при воздействии высоких давлений и температур. Коэффициент линейного расширения металлической прокладки очень близок к аналогичному показателю материалов других элементов соединения (фланцев, болтов, шпилек), что снижает негативное влияние резких колебаний температуры. Металлические прокладки отличаются ремонтопригодностью.

Вместе с тем, в силу своих физико-механических свойств, прокладки металлические для обеспечения необходимой герметичности соединения требуют приложения больших усилий, что сопровождается дополнительными нагрузками на крепежные детали.

Стальные прокладки используются в трубопроводной арматуре, где рабочими средами являются водяной пар, нефтепродукты, вода. Для этих же рабочих сред, плюс некоторые кислоты, могут применяться алюминиевые прокладки и прокладки из никеля. Прокладки из монель-металла устанавливают на трубопроводной арматуре, контактирующей с морской водой. Медные прокладки устойчивы к действию щелочей, а свинцовые ─ кислот.

Графитовые прокладки

Широкий спектр уплотнительных материалов изготавливается из графита, чье использование, как и применение фторопласта, стало одним из знаковых трендов развития уплотнительных технологий. Благодаря своим антифрикционным свойствам графит очень эффективен при герметизации подвижных соединений. Но этот материал находит применение и в качестве уплотнения неподвижных соединений. Его используют при изготовлении спирально-навитых прокладок. Для герметизации фланцевых соединений арматуры применяется армированный графитовый лист, графитовая фольга, уплотнительные ленты на основе графита, уплотнительные прокладки из терморасширенного графита (ПУТГ), прокладки из графита (ПФГ).

Благодаря разнообразию используемых для изготовления прокладок материалов, производителям трубопроводной арматуры и тем, кто ее эксплуатирует, удается обеспечить требуемую герметичность уплотняемых с их использованием соединений. А таких соединений, как в самой трубопроводной арматуре, так и в трубопроводных системах в целом, совсем немало.

armatek.ru

Сантехнические прокладки: материалы и размеры

Причиной неполадок в работе сантехнических приборов часто становится такая банальная мелочь, как неправильно установленная или износившаяся прокладка. Устранить эту неполадку своими силами может любой хозяин, даже не имеющий особого опыта работы с сантехникой. Но прежде чем приступать к замене, необходимо подобрать новое уплотнительное изделие, а для этого нужно хотя бы немного ориентироваться в их ассортименте. В этом материале рассказывается, какими бывают прокладки для сантехники, и какие лучше использовать в каждой конкретной ситуации.

Содержание статьи

Классификация уплотнительных прокладок

Сантехнические прокладки подразделяются по материалу изготовления. Помимо известных всем деталей из резины, на рынке можно встретить силиконовые уплотнительные элементы, а также изделия из паронита и фторопласта.

Внутри каждой из категорий прокладки подразделяются по назначению:

Внутри каждой из категорий прокладки подразделяются по назначению:

- для обычной и керамической кран-буксы;

- для отопительных радиаторов;

- для смесителя;

- для дивертора;

- для полотенцесушителя и т. д.

Соответственно, первое, что нужно сделать перед походом в магазин – это определиться с материалом изделия.

Резиновые сантехнические прокладки

Уплотнительные элементы из резины являются одними из наиболее распространенных на современном рынке. Для их изготовления используют монолитную резину полутвердых, а иногда твердых сортов. Эти сорта обладают следующими свойствами:

- незначительная водо- и газопроницаемость;

- высокая усталостная прочность;

- электронепроницаемость;

- устойчивость к истиранию;

- невысокая стоимость.

Все это можно отнести к достоинствам материала и выполненных из него изделий. Основной же недостаток резиновых уплотнительных элементов состоит в их недолговечности. По заявлению производителей, срок их службы, в зависимости от марки резины, составляет от 12 до 24 месяцев. Именно поэтому резиновые прокладки не используют повторно. Так, если при ремонте сантехники требуется обжать гайку, под которой установлено резиновое колечко, его обязательно заменяют на новое, а то, что стояло там до ремонта, выбрасывают, несмотря на его состояние.

Все это можно отнести к достоинствам материала и выполненных из него изделий. Основной же недостаток резиновых уплотнительных элементов состоит в их недолговечности. По заявлению производителей, срок их службы, в зависимости от марки резины, составляет от 12 до 24 месяцев. Именно поэтому резиновые прокладки не используют повторно. Так, если при ремонте сантехники требуется обжать гайку, под которой установлено резиновое колечко, его обязательно заменяют на новое, а то, что стояло там до ремонта, выбрасывают, несмотря на его состояние.

Важно! Резиновые прокладки применяют на участках водопровода, где давление не превышает 25 бар, а температура транспортируемой по трубопроводу жидкости не поднимается выше 100⁰С.

Силиконовые прокладки для сантехники

Уплотнительные элементы из силикона по своим техническим характеристикам сходны с резиновыми изделиями. Но есть и отличия:

- большая эластичность;

- универсальность;

- отсутствие неприятного запаха;

- отсутствие в составе серы;

- более высокая стоимость.

Последняя особенность силиконовых элементов привела к тому, что на рынке появились подделки из поливинилхлорида, выдаваемые за силикон. Внешне эти материалы очень трудно отличить друг от друга. Для проверки качества, прокладку рекомендуют поджечь. Силикон очень плохо загорается, а после довольно сильного нагрева начинает тлеть, выделяя при этом белую сажу. ПВХ, в отличие от него, загорается быстро, а после сгорания образует сажу черного цвета. Естественно, использовать поддельные элементы не стоит, поскольку они не смогут обеспечить необходимую герметичность соединениям.

Последняя особенность силиконовых элементов привела к тому, что на рынке появились подделки из поливинилхлорида, выдаваемые за силикон. Внешне эти материалы очень трудно отличить друг от друга. Для проверки качества, прокладку рекомендуют поджечь. Силикон очень плохо загорается, а после довольно сильного нагрева начинает тлеть, выделяя при этом белую сажу. ПВХ, в отличие от него, загорается быстро, а после сгорания образует сажу черного цвета. Естественно, использовать поддельные элементы не стоит, поскольку они не смогут обеспечить необходимую герметичность соединениям.

Советуем прочитать об особенностях мебели АСБ.

Советуем прочитать об особенностях мебели АСБ.

Читайте: какие производители итальянской мебели для ванных комнат признаны лучшими.

Прокладки из силикона применяют в сантехнических магистралях с давлением до 500 бар, температура в которых варьирует от 100 до 350⁰С. При этом стоит учитывать, что на участках, где большую часть времени поддерживается температура более 150⁰С, срок службы силиконового элемента будет ниже, чем на холодных магистралях водопровода. Также на сохранность свойств силикона сильно влияет наличие вокруг него воздуха. В закрытых системах этот материал теряет свою твердость, становится более пористым и, как следствие, хуже обеспечивает герметичность.

Фторопластовые уплотнительные элементы для сантехники

Изделия из фторопласта встречаются на рынке довольно редко. Благодаря химической нейтральности данного материала, уплотнительные элементы из него чаще используют в химической и пищевой промышленности, а также на нефтепроводах. В сантехнике применение фторопластовых прокладок началось с герметизации алюминиевых отопительных радиаторов. Для иных целей данные элементы до сих пор используются нечасто.

В числе преимуществ прокладок из фторопласта стоит упомянуть:

- экологичность;

- устойчивость к агрессивным средам;

- низкую скорость старения;

- устойчивость к возгоранию;

- высокую эластичность;

- хорошие антифрикционные свойства.

Последние два пункта объясняют интересную особенность, возникающую при работе с фторопластовыми уплотнительными элементами: они не деформируются и не выдавливаются даже при сильной скрутке сантехнического соединения. Несмотря на механическое воздействие, уплотнитель будет сохранять свою форму и герметизирующие свойства. При демонтаже такого соединения прокладка довольно легко вынется из места установки.

Важно! Изделия из фторопласта допускается использовать на участках водопровода с температурой от 120 до 150⁰С и давлением до 160 бар.

Прокладки для сантехники из паронита

Паронит – это синтетический материал, созданный на основе каучука. В его состав, помимо прочих добавок, входит асбест. Это позволяет использовать паронитовые уплотнительные элементы при температуре до 2000⁰С.

Паронит – это синтетический материал, созданный на основе каучука. В его состав, помимо прочих добавок, входит асбест. Это позволяет использовать паронитовые уплотнительные элементы при температуре до 2000⁰С.

Различают два вида паронитовых прокладок:

- армированные;

- неармированные.

Для первой категории характерна высокая прочность, что позволяет использовать относящиеся к ней изделия в системах с давлением до 64 бар. Для неармированных прокладок верхний предел рабочего давления составляет 40 бар. При превышении этих показателей прокладки могут прийти в негодность, а соединение потеряет герметичность.

Важно! Чаще всего уплотнительные элементы из паронита применяют для герметизации фланцевых соединений. В сантехнике данный материал используется для уплотнения элементов смесителя, дивертора, душа и т. п.

Размеры уплотнительных шайб для сантехники

При приобретении нового сантехнического прибора комплект необходимых для его установки прокладок чаще всего продается вместе с ним. Но даже в этом случае иногда приходится приобретать уплотнительные элементы отдельно, например, если детали, идущие в комплекте, имеют какой-то брак. В этом случае, как и при замене старой прокладки, правило выбора одно: диаметр нового элемента должен полностью совпадать с диаметром старого.

Советуем узнать, как выбрать встроенную мебель для ванной комнаты.

Советуем узнать, как выбрать встроенную мебель для ванной комнаты.

Читайте: как установить керамический бордюр на ванну своими руками.

Узнайте, как выбрать радио для ванны.

У таких изделий, как сантехнические прокладки, размеры обычно обозначаются тремя цифрами:

- внутренний диаметр;

- внешний диаметр;

- толщина изделия.

Все эти габариты указываются на упаковке прокладок, а также в инструкциях к сантехнике. При починке какого-либо прибора удобнее всего заглянуть в его инструкцию и уточнить в ней рекомендуемый размер уплотнительных шайб. Если такой документ не сохранился, следует взять с собой в магазин прокладку, стоявшую в месте протечки раньше. Даже если она деформировалась, опытный продавец сумеет определить ее первоначальные размеры.

Если принести образец невозможно, а знаний о необходимом размере прокладки нет, можно купить набор уплотнительных элементов и выбрать из него наиболее подходящий.

provanny.com

5.5. Уплотнительные прокладки

К уплотнительным прокладкам манометрических приборов предъявляются специфические требования, исходя из температуры и давления измеряемой среды, ее агрессивности. Материал прокладок должен быть упругим, эластичным, легко деформироваться с целью обеспечения минимальных усилий при воздействии на резьбовые соединения деталей. Вместе с тем его прочность должна быть достаточной, чтобы при уплотнении соединения не происходило раздавливание прокладки или выжимание ее в сторону от уплотняемых поверхностей действием давления измеряемой среды.

Уплотнительные прокладки можно подразделить по материалу, форме профиля, месту установки.

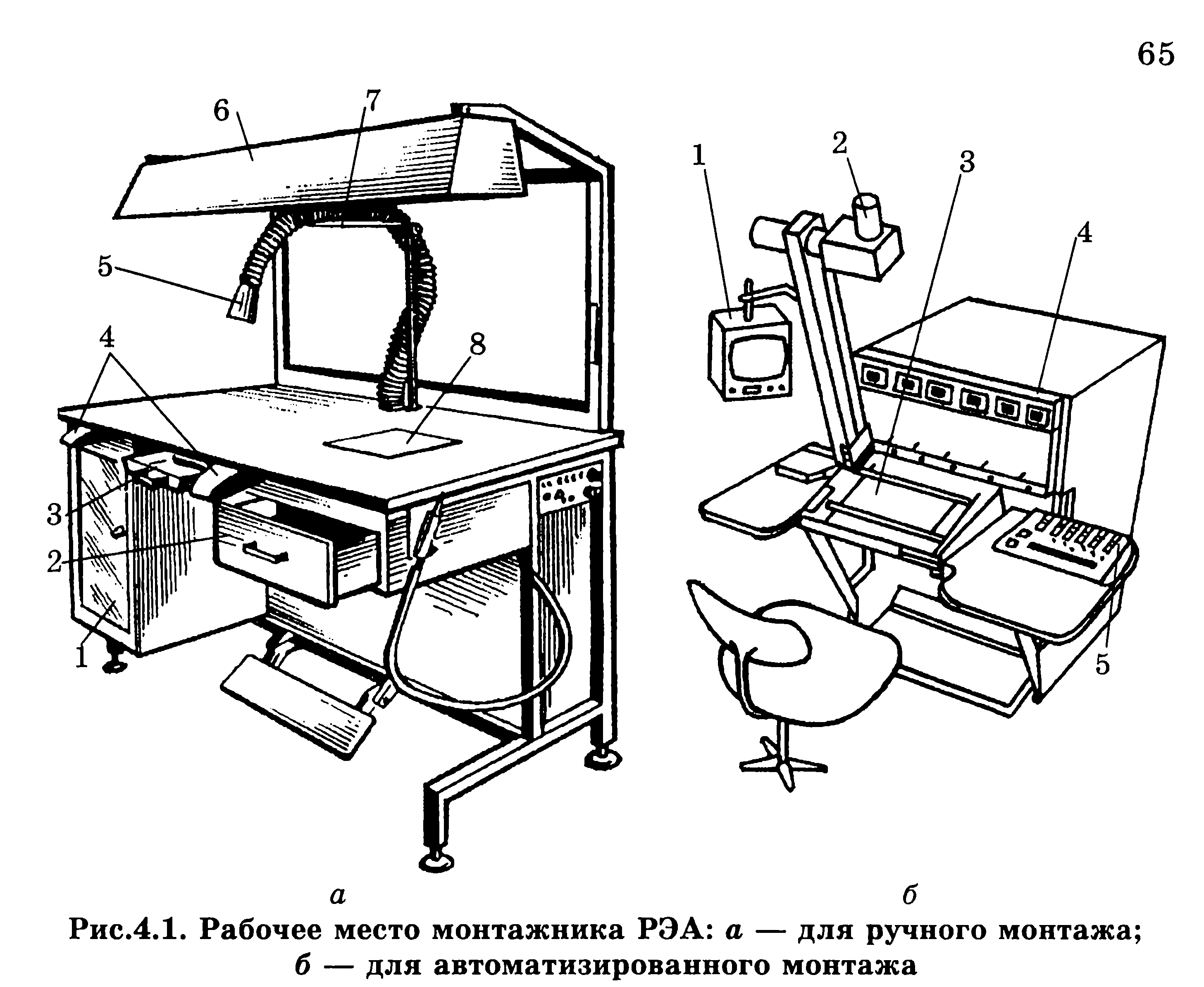

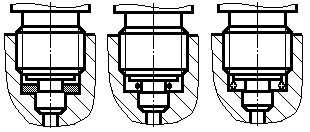

На рис.5.50 показаны различные варианты установки прокладок в гнезде присоединительного штуцера манометра при уплотнении: по плоскости, по соску и по внешнему диаметру посадочного гнезда.

Рис.5.50. Схемы установок прокладок под манометрические приборы при уплотнении: а – по плоскости; б – по соску; в – по внешнему диаметру посадочного гнезда.

Наиболее распространены в нашей стране прокладки и непосредственно сами уплотнения по посадочной плоскости присоединительного штуцера манометра и его посадочного гнезда. Они наиболее просты в технологии изготовления и не требуют высокой квалификации в монтаже. Однако относительно большие площади уплотняемых поверхностей требуют существенных усилий, прилагаемых к резьбовому соединению. Снижение нагрузки на резьбу может обеспечиваться более мягким материалом прокладки и уменьшением площади уплотняемых поверхностей, что достигается изготовлением ребристой, как правило, кольцевой поверхности торца присоединительного штуцера и плоскости посадочного гнезда. Обычно в зависимости от диаметра производят одну или две торцевых проточки, что существенно повышает эффективность соединения. форме профиля уплотнительные прокладки можно подразделить на плоские, плоские с гранями, круглые, ромбовидные, в виде шестигранника, звездочатые (рис.5.51).

Рис.5.51. Виды форм профиля уплотнительных прокладок: а - плоские; б - плоские с гранями; в – круглые; г - ромбовидные; д - в виде шестигранника; е – звездочатые.

Форму профиля прокладки выбирают в зависимости от величины рабочего давления, агрессивности среды и, соответственно, материала. Так, например, плоские прокладки (рис.5.51а) из неметаллических материалов применяют для не очень больших давлений.

Материал для прокладки определяется свойствами измеряемой среды, включая агрессивность и температуру, рабочим давлением. В табл. 5.4 представлены, как пример/5-8/, материалы для выбора прокладок в зависимости от измеряемой среды, рабочего давления и температуры.

Рекомендуемые материалы для изготовления прокладок/5-8/

Таблица 5.4

| Рабочая среда | Давление, МПа, не более | Темпера- тура, оС , не более | Обозначение, наименование марки материала, тол- щина, мм |

|

Вода, нейтральные растворы

| 0,6 | 60 | Резина, каучук |

| 0,6 | 425 | Картон латексный | |

| 6,4 | 250 | Паронит общего назначе- ния типа ПОН толщиной 0,4… 5,0 | |

| 16 | 300 | Медь М3, отожженная, 0,4…10 мм | |

| Без ограничений |

250 |

Латунь Л62, 0,5…2,0 мм | |

|

Газы и пары инерт- ные | 0,6 | 60 | Резина, каучук |

| 0,6 | 425 | Картон латексный | |

| 1,6 | 100 | Алюминий | |

| 6,4 | 250 | Паронит ПОН | |

| 16 | 100 | Алюминий АД1-М, 0,3…1,0 мм | |

| Без ограничений |

250 |

Латунь Л62 | |

|

Масла | 2,5 | 200 | Резина маслостойкая |

| 4 | 50 | Пластикат хлорвиниловый | |

| 15 | 100 | Фибра, 0,3…1,0 | |

|

Мазут | 6 | 300 | Алюминий |

| 6,4 | 200 | Паронит ПОН | |

| 2,5 | 180 | Паронит электризерный типа ПЭ, 1,0… 7,5 | |

| 15 | 100 | Фибра, 0,3…1,0 | |

| 15 | 300 | Медь М3 | |

| Кислоты, щелочи и другие агрессив- ные жидкости | 0,6 | 100 | Свинец С-2, 1…15 мм |

| 0,6 | 250 | Фторопласт-4 | |

| 2,5 | 100 | Паронит типа ПЭ |

Необходимо помнить, что при работе с агрессивными средами, а также со средами, которые имеют повышенную активность по отношению к медьсодержащим материалам (например, с ацетиленом), не допускается применение прокладок из меди и медных сплавов, содержащих более 70 % этого металла. Недопустим также контакт медных сплавов с аммиаксодержащими средами (см. гл. 2).

Неметаллические материалы для изготовления прокладок могут быть различными.

Паронит изготавливается из асбеста и каучука путем вулканизации и вальцевания большим давлением. Он содержит 60…70% асбестового волокна, 12…15% каучука, 15…18% минеральных наполнителей и 1,5…2% серы. Паронитовые прокладки используются для герметизации соединений импульсных линий, арматуры и подключения манометрических приборов, работающих в среде насыщенного и перегретого пара, высокотемпературных газов, воздуха, растворов щелочей и слабых растворов кислот, аммиака, масел и нефтепродуктов при температурах до 450оС. Паронит листовой выпускается следующих марок: ПОН, ПМБ, ПА, ПЭ, ПС и ПСГ. Упругость паронита невелика. Однако относительно высокая плотность позволяет применять паронитовые прокладки для больших давлений.

Паронит в своем составе имеет асбест, что не приветствуется современным здравоохранением. Посему в мире разработана большая номенклатура не содержащих асбест различных материалов для изготовления прокладок, включая графитсодержащие, работающие при более высоких температурах.

Фибра листовая представляет собой бумагу или целлюлозу, обработанную хлористым цинком и затем подвергшуюся каландрированию. Применяется для таких сред, как керосин, бензин, смазочные масла, кислород, углекислоты и др. для температур до 100° С. Уплотнительные прокладки из фибры, по отзывам производственников, отличаются высокой износостойкостью, долговечностью, обеспечивают герметичность соединения даже при небольшом усилии сжатия.

Фторопласт-4 является полимером тетрафторэтилена. Как свидетельствуют многие публикации по химической стойкости фторопласт-4 превосходит все химически стойкие полимеры, включая золото и платину. Устойчив против химического действия всех минеральных и органических кислот, щелочей, органических растворителей, окислителей и других агрессивных сред. Разрушается лишь под действием расплавленных щелочных металлов и элементарного фтора. По внешнему виду фторопласт-4 напоминает парафин, имеет белую и скользкую поверхность. Не смачивается водой и не набухает. Температура эксплуатации составляет от -195 до +250оС. Однако фторопласт-4 обладает повышенной ползучестью, увеличивающейся с ростом удельной нагрузки и температуры. Существенным недостатком фторопласта является не восстановление начальной формы после механического и высокотемпературного воздействия.

Для небольших давлений в качестве материалов может также использоваться кожа, фибра.

При применении металлических прокладок металл прокладок не должен пластически деформировать уплотняющие поверхности. Поэтому металл прокладки должен иметь твердость и предел текучести ниже, чем металл присоединительного штуцера манометрического прибора или подсоединяемой арматуры. Так, например, медь для прокладок применяют отожженную.

Основные металлы, наиболее часто применяемые для изготовления прокладок, приведены в таблице 5.1/5-9/.

Основные материалы, применяемые для изготовления уплотнительных прокладок/5-9/

Таблица 5.5.

|

Металл |

Марка | Область применения | |

| Среда | Температура, о С | ||

| Нержавеющая сталь | Х18Н9Т, 0Х18Н10Т | Водяной пар, нефтепродукты, коррозионноактивные среды, исключая серную кислоту |

От -253 до +600 |

| Алюминий | А2 | Воздух, вода. Нефтепродукты, азотная, фосфорная и др.кислоты, сухой хлор, сернистые газы | До 430

От -198 до +300 |

| Никель | НТ | Водяной пар Хлор и др.

Окислительные среды | До 430 От -180 до +450 До 750 |

| Монель | НМЖМц28 | Морская вода, коррозионные среды Водяной пар |

До +800 До +430 |

| Медь | М1, М2 | Растворы щелочей, низкие температуры. Недопустим для аммиака | От -180 до +300 |

| Свинец | С2 | Коррозионные среды, кислоты | От -180 до +100 |

Для изготовления прокладок возможно применение стали углеродистой специального исполнения 05кп (специальная), которая обеспечивает уплотнение при давлениях до 63 МПа и температурах до 530оС.

jumas.ru

Прокладки двигателя

Двигатель автомобиля – сложный механизм, состоящий из множества деталей. Внутри двигателя при работе непрерывной циркулируют различные технические жидкости, часть которых находится под большим давлением. Для поддержания давления на постоянном уровне и предупреждения выхода жидкостей наружу корпус двигателя должен быть герметичен. Для обеспечения герметичности служат прокладки разной формы, сделанные из различных материалов.

Виды и назначение прокладок двигателя

Форма и материал, из которого сделана прокладка, зависят от физических свойств той среды, с которой она будет соприкасаться. Часть прокладок служит для удержания в отведенных им местах технических жидкостей - моторного масла и охлаждающей жидкости. Другие служат для уплотнения мест прилегания деталей и противодействия внутреннему давлению в сочетании с высокой температурой - например, блока и головки блока цилиндров, образующих камеру сгорания.

Дополнительное преимущество прокладок в том, что их применение позволяет не добиваться идеальной обработки прилегающих поверхностей. Мягкая прокладка примет форму детали, сгладив шероховатости

Третьи, их принято называть сальниками, уплотняют места соприкосновения подвижных деталей с неподвижными. Конкретная форма прокладок зависит от конфигурации прилегающих плоскостей. У каждого производителя встречаются детали уникальные формы, поэтому прокладки не унифицированы между собой, и при замене необходимо приобретать прокладки, рекомендованные фирмой-изготовителем.

Прокладка головки блока цилиндров

Прокладка ГБЦ устанавливается в месте соединения блока цилиндров и его головки. В области размещения прокладки находятся каналы водного охлаждения двигателя и системы смазки, кроме того внутрь цилиндра поступает топливо-воздушная смесь, которая при сгорании вырабатывает большое количество энергии. Среда очень неблагоприятная, поскольку происходят постоянные скачки температуры и давления. Соответственно, чтобы выдерживать такие серьезные нагрузки, прокладки ГБЦ изготавливают из прочных, стойких к высоким температурам материалов.

Детали, которые мы называем сальниками, на самом деле ими не являются. Сальник - устаревшая конструкция из металлической обоймы и набивки (пропитанной маслом пеньковой веревки)

Материалы, из которых изготавливают прокладки ГБЦ, можно поделить на две группы: металлические и неметаллические.

Неметаллические прокладки

Неметаллические прокладки, в свою очередь, делятся на асбестовые и безасбестовые. Первые делаются из листового асбеста. Как правило, центральные отверстия для цилиндров таких прокладок укрепляют стальными кольцами, надетыми на кромку вырезов. Такими же кольцами снабжены отверстия для крепежа, проходящего сквозь прокладку. Существует разновидность прокладок из резиновой смеси, которую прессуют с добавлением асбестового волокна и порошка графита.

Существует безасбестовая разновидность материала; сформированные из него прокладки дороже в производстве, но отличаются повышенной износостойкостью. Его изготавливают из синтетического волокна и каучука, которые прессуют при высокой температуре.

Металлические прокладки

Металлические прокладки ГБЦ - наиболее распространенный тип. Чаще всего прокладки изготавливают из многослойной тонкой листовой стали или листовой меди. Места, соприкасающиеся с плоскостями деталей, нередко покрывают похожим на резину составом для обеспечения надежного уплотнения. Такие прокладки, в отличие от неметаллических, обладают большей износостойкостью и служат дольше. Прокладки из меди встречаются реже из-за высокой стоимости материала. Следует помнить о том, что прокладка ГБЦ - изделие одноразового использования, даже если вы не видите на ней признаков повреждений. При затяжке она принимает форму соприкасающихся с ней поверхностей, и поставить ее на сто процентов в то же положение невозможно. По этой причине, каждый раз, снимая ГБЦ, необходимо приобрести новую прокладку.

Основная причина преждевременного выхода из строя прокладки ГБЦ - перегрев двигателя. При замене прокладки необходимо правильно затянуть крепежные болты или шпильки с соблюдением момента затяжки. Делать это необходимо при помощи надежного и качественного динамометрического ключа и строго в порядке, описанном в руководстве по ремонту данного двигателя.

Прокладки клапанной крышки

Для изготовления прокладок клапанной крышки используется резина (в прошлом встречались прокладки из пробки). Прокладка крышки герметизирует место стыка крышки клапанов и соответствующего ей паза в верхней кромке ГБЦ. Служит для защиты от протечек моторного масла, смазывающего расположенный в головке блока механизм ГРМ.

Впускной и выпускной коллекторы уплотняют прокладками на месте стыка с блоком цилиндров. Уплотнить стык впускного коллектора проще, так как в нем необходимо соблюдать только постоянство давления. Температура в коллекторе не повышается, поэтому чаще всего для уплотнения используют прокладки из прессованного картона. Прокладка выпускного коллектора препятствует прорыву раскаленных отработавших газов в подкапотное пространство. Выпускной коллектор, находится в зоне повышенных температур, поэтому прокладка должна быть из материала, который выдерживает температурные перепады и высокое давление. Часто применяют металлические прокладки и прокладки из безасбестового паронита.

Прокладки в системе охлаждения

От корректной работы системы охлаждения зависит рабочая температура внутри блока цилиндров, и, как следствие, ресурс двигателя. Для охлаждения двигателя используют вентилятор, обеспечивающий циркуляцию воздуха, радиатор и охлаждающую жидкость, которая подается по каналам с помощью насоса. Для того чтобы на месте стыков в системе охлаждения не произошла разгерметизация, также используются прокладки.

Материалом для прокладок теплообменника служит синтетический каучук, который хорошо выдерживает воздействие жидкостей и масел. Диапазон температур, который выдерживает синтетический каучук: от -45 до +110 градусов. Такими прокладками оснащают крышку водяного насоса, крышку термостата и другие прилегающие детали.

Другие типы прокладок в конструкции двигателя

Благодаря большому количеству подвижных частей, прежде всего, приводных валов, в двигателе применяется большое количество различных прокладок, препятствующих просачиванию моторного масла наружу. Особо в этой категории следует выделить сальники - прокладки особого типа, применяющиеся для герметизации торцевых посадочных мест валов (коленчатого, распредвала и так далее). Детали, которые мы называем сальниками, на самом деле на техническом языке принято называть манжетами - это круглая прокладка П-образного профиля, усиленная кольцевой пружиной. Основной параметр сальника - внешний и внутренний диаметр. Внешний диаметр соответствует посадочному месту в блоке, внутренний - диаметру торцевой части вала. Делают сальники из прочного искусственного каучука, а профилированная форма (в разрезе) придает изделию жесткость.

В комплекте с прокладкой клапанной крышки для многих двигателей идет дополнительная прокладка, состоящая из нескольких колец, защищающих от масла свечные колодцы

Для герметизации различных стыков в узлах двигателя применяются десятки каучуковых и паронитовых прокладок различной формы. Их количество так велико, что зачастую прокладки продаются наборами и ремкомплектами, например, "ремкомплект карбюратора" и тп. Искусственный каучук, из которого они делаются, устойчив не только к воздействию моторного масла, но и бензина. Прокладки не унифицированы по размеру и форме даже в рамках линейки двигателей отдельного производителя, поэтому приобретать их можно, только если известен точный номер детали, полученный при помощи оригинального каталога и VIN автомобиля.

blamper.ru

Что такое прокладки в автомобиле и для чего они нужны?

На сегодняшний день, никого уже не удивить дорогостоящим и хорошим автомобилем. Как говорится, к хорошему очень быстро привыкаешь. Но даже самый мощный и, казалось бы, совершенный автомобиль в любой момент может дать сбой из-за малейшей поломки одной из деталей его механизма, например, при износе небольшой прокладки. Итак, зачем они нужны, какие разновидности прокладок бывают и как заменить эту вспомогательную деталь правильно?

1. Зачем нужны прокладки в автомобиле

Как правило, прокладки в автомобиле вне зависимости от того для какой детали они предназначаются, имеют одну, очень главную цель: они обеспечивают герметичность какого-либо механизма, а также предотвращают проникновение излишней влаги и способны сохранить все стыки в чистоте и сухости. Что ж , короче говоря, переоценить работу прокладок в автомобиле очень сложно. Ко всему, прокладка очень практичная вещь, ведь она прекрасно используется и в тех местах, где прилегающие поверхности недостаточно ровные и обработанные. Мягкая и податливая, прокладка прекрасно обретает форму детали и сглаживает все неровности и шероховатости верхнего слоя.

Как известно каждому автолюбителю, или даже человеку не слишком приближенному к автомобильному миру, сердцем автомобиля является двигатель, при эксплуатации которого происходит постоянная циркуляция всевозможных технических жидкостей, большая доля которых находится под непрерывным давлением, ведь вся работа двигателя рассчитана на образование и преобразование энергии.

Так, ни для кого не секрет, что для поддержания давления в стабильном режиме просто необходима полная герметизация какого либо механизма. Здесь и приходят на помощь прокладки, которые смогут уплотнить корпус и предотвратить протечки. Если говорить о форме и материале прокладки, можно сказать что и то и другое зависит от физических свойств того материала, с которым она будет соприкасаться и от конкретных поставленных целей.

Если говорить о прокладках двигателя, то их можно условно разделить на три разновидности. Первый тип прокладок используется там где нужно предотвратить протекание и удерживать технические жидкости разного типа, будь то моторное масло или охлаждающая жидкость. Другой тип прокладок служит своеобразным уплотнителем. Такие прокладки используют в тех местах, где нужно уплотнить место прилегания деталей и произвести так называемое противодействие давлению в сочетании с высокими температурами, к примеру, блока и головки блока цилиндров, которые образуют камеру сгорания.

Третий тип прокладок, который обрел общепринятое название сальников, используется для уплотнения тех мест где происходит соприкосновение подвижных деталей с неподвижными. Если говорить о форме прокладки, так она напрямую зависит от конфигурации прилегающих плоскостей. Как правило, прокладки не унифицируются между собой, ведь каждый производитель выпускает на продажу детали различных форм и поверхностей, поэтому если вы хотите заменить прокладку, вам нужно приобрести новую, рекомендованную фирмой производителем.

Думаю, зачем нужны прокладки в автомобиле, мы разобрались. Давайте теперь на примере прокладок двигателя рассмотрим какие могут быть виды прокладок и как каждый из них приводится в эксплуатацию на конкретных рабочих точках.

2. Разновидности автомобильных прокладок

В целом, прокладок в автомобиле насчитывается большое количество. Прокладок непосредственно находящихся в двигателе тоже очень много. Наиболее распространенными являются прокладки головки блока цилиндров. Как правило, прокладки ГБЦ являются высокотехнологичными и сложными деталями, которые состоят из нескольких шаров с каркасом из перфорированной тонколистовой стали. Главной задачей таких прокладок является уплотнение стыков головки блока с блоком цилиндров, а также полное устранение нежелательных протечек масла при подачи его в двигатель.

Поэтому такие прокладки устанавливают именно в месте соединения блока цилиндров и его головки. Интересным есть тот факт, что в ой области где размещается прокладка находятся каналы водного охлаждения двигателя и системы смазки. Помимо этого, вовнутрь цилиндра систематически поступает топливо-воздушная смесь, которая при работе двигателя сгорает и при этом способна вырабатывать огромнейшее количество энергии. В такой, совсем неблагоприятной среде, происходят постоянные скачки температуры и давления.

Исходя из этого, изготовители прокладок для ГБЦ производят последние из твердых, прочных и стойких к температурным перепадам материалов, дабы прокладки могли выдерживать такие нагрузки. Прокладка ГБЦ типа «сэндвич» может похвастаться окантовками цилиндровых отверстий и отверстий для прохода охлаждающей жидкости. В первые вставлены разрезанные уплотнительные фторопластовые прокладки.

В общем, как мы уже говорили, прокладки могут изготавливаться из различных материалов. Прокладки ГБЦ - не исключение. При изготовлении таких, производители могут воспользоваться и пробкой, фиброй, специальным картоном, паронитом, и другими асбестсодержащими материалами. Как правило, материалы, из которых изготовляются прокладки головки блока цилиндров принято делить на две большие группы: это металлические и неметаллические.

В общем, металлическая прокладка ГБЦ является наиболее распространенным типом прокладок. Такого рода прокладки принято изготавливать из многослойной тонкой листовой стали или листовой меди. В целом, она состоит из одиночной металлической прокладки, которая уплотняет газовый стык, и вставных (удерживаются шпеньками) резиновых уплотнительных элементов, уплотняющих масляные, водяные и штанговые каналы. Для того чтобы обеспечить надежное уплотнение прокладки и усилить герметизацию прилегающей к ней детали прокладку ГБЦ покрывают слоем герметика.

Как правило, металлические прокладки превосходят неметаллические в износостойкостью и служат намного дольше. Но не следует забывать, что прокладка ГБЦ высокого качества является просто незаменимой деталью в двигателях с турбонаддувом, где из-за высокого давления в камере внутреннего сгорания увеличивается нагрузка на прокладку головки блока, что приводит к ее механическим повреждениям. Поэтому нужно проводить постоянную замену прокладок.

Эксперты советуют придерживаться того мнения, что прокладка ГБЦ является одноразовой вещью, поэтому ее нужно менять даже при отсутствии повреждений. Вся загвоздка в том, что во время затяжки прокладка принимает форму той поверхности , с которой она соприкасается, поэтому, точно поставить ее в другой раз на то же самой место невозможно. Исходя из этого, каждый раз снимая старую прокладку ГБЦ, вам потребуется приобрести новую, «свеженькую». Также замена прокладки ГБЦ производится и по причине прогара или течи тосола. Замена прокладки ГБЦ происходит непосредственно со снятием самой головки блока цилиндров.

Теперь поговорим о неметаллических прокладках, которые тоже имеют ряд особенностей. Итак, такие прокладки принято делить на асбестовые и безасбестовые. Если говорить о асбестовых прокладках, то можно сказать, что они изготовляются из листового асбеста. С целью укрепления, центральные отверстия для цилиндров данных прокладок оборудуются специальными стальными кольцами, которые надеваются на кромку вырезов. Такие ж кольца можно увидеть и на отверстиях для крепежа, проходящего через прокладку.

Также, в обиходе существует вид неметаллических прокладок из резиновой смеси, которую принято прессовать с добавлением асбестового волокна и порошка графита. Если говорить о безасбестовой прокладке, то материал из которого она изготовлена отличается износостойкостью и, конечно же, высокой ценой. Поэтому, такие прокладки дороже. Безасбестовые прокладки изготавливают из синтетического волокна и каучука, которые вместе прессуют при воздействии высоких температур.

Наиболее распространенной причиной выхода прокладки ГБЦ из строя является перегрев двигателя. Важно помнить, что при замене данной прокладки нужно строго придерживаться инструкции по ремонту двигателя: правильно затянуть крепежные болты или шпильки и соблюдать момент затяжки, а также проделывать всю работу при помощи надежного и качественного динамометрического ключа. Более подробно, о том как заменить прокладку ГБЦ мы рассмотрим в следующем пункте нашей статьи, а пока давайте рассмотрим и другие, немаловажные виды прокладок двигателя.

Итак, следующим видом прокладок будут прокладки клапанной крышки. При изготовлении таких производство использует резину. Известно, что когда-то материалом для такой прокладки служила и пробка. Для чего она и какое ее предназначение? Все очень просто. Во-первых, такая прокладка выполняет функции уплотнителя и герметизирует место стыка крышки клапанов и соответствующего ей паза в верхней кромке ГБЦ. Во-вторых, прокладка используется для защиты от протечек моторного масла, которым смазывается механизм ГРМ, расположенный в головке блока. Как правило, в комплект к данной прокладке прилагается и дополнительнаяя прокладка для многих деталей, которая основывается на нескольких кольцах, защищающих от масла свечные колодцы.

Существуют и прокладки выпускного и впускного коллектора. И первый и второй уплотняют прокладками на месте стыка с блоком цилиндров. Как правило, провести уплотнение стыка впускного коллектора намного проще, так как вам потребуется только соблюдать стабильное давление в нем. Исходя из того факта, что температурные показатели в коллекторе не идут, систематически, вверх, для уплотнения последнего используются прокладки выполненные из прессованного картона. В свою очередь, прокладка, которая используется в выпускном коллекторе способна воспрепятствовать прорыву раскаленных отработавших газов в подкапотное пространство.

Учитывая тот факт, что местонахождение выпускного коллектора тесно взаимосвязано с зоной повышенных температур, прокладка просто должна быть изготовлена из прочного материала, который не только сможет выдержать перепад температур , но и высокое давление. Наиболее распространенными являются металлические прокладки или же прокладки из безасбестового паронита.

Также, особой популярностью пользуются прокладки, используемые в системе охлаждения. Именно от нормализированной и точной работы охлаждающей системы полностью зависит нормальная, рабочая температура в блоке цилиндров, а, в следствии, и запас ресурсов движка. Как известно, в системе охлаждения используется вентилятор, который обеспечивает циркуляцию воздуха, радиатор и специальную охлаждающую жидкость, которую по каналам качает насос. Здесь прокладки приходят на помощь, чтобы предотвратить разгерметизацию на месте стыков в охлаждающей системе. Из какого материала они сделаны?

Как правило, для прокладок теплообменника используется синтетический каучук, хорошо выдерживающий прямое воздействие жидкостей и масел. Температурный уровень, который сможет выдержать синтетический каучук варьируется от -45 до +110 градусов. В основном, местами, которые оборудуются такими прокладками, являются крышка водяного насоса, крышка термостата, ну и другие прилегающие детали.

Нужно взять во внимание также и прокладки приемной трубы, которые, в свою очередь, отличаются многослойной конструкцией. Они также могут выполнятся из перфорированного металла. Сама по себе, приемная труба является очень важным элементом выхлопной системы, и, в свою очередь, подсоединяется к коллектору двигателя. Главной ее функцией является снижение потужности звуковой волны, которая создается потоком выхлопных газов. Так как приемная труба приводится в эксплуатацию в экстремально высоких температурах (до +900 С!)нужно постоянно следить за герметичностью соединения приемной трубы с другими элементами глушителя. Для поддержания герметичности принято использовать специальные устойчивые к температурам прокладки.

Нужно знать несколько закономерностей о прокладках приемной трубы. Во-первых, если за основу прокладки берется углеродистая сталь, то внешним слоем этого изделия будет специальный пластинчатый графит, который уполномочен выдерживать очень высокие температуры. Во-вторых, менять прокладку приемной трубы вам доведется не очень таки и часто, ведь уплотнительный материал оказывает стойкое сопротивление воздействию агрессивной газовой среды. Но, все же, при воздействии высоких температур прокладка все же может прогореть и деформироваться. Это, конечно же, приведет к потере герметичности, поэтому вам нужно будет заменить прокладку. О том, что прокладка вышла из работоспособного состояния вам будет свидетельствовать металлический лязг и наличие запаха выхлопных газов в салоне. Более того, лязг слышится более сильно при передвижении по неровному дорожному полотну.

Также в конструкции двигателя существуют и многие другие виды прокладок, так как в нем имеется очень большое количество подвижных деталей, в частности, приводных валов. Из них можно выделить прокладки, которые способны воспрепятствовать просачиванию наружу моторного масла. В этой категории особой популярностью пользуются сальники, которые применяются для поддержания герметизации торцевых посадочных мест валов (коленчатого, распредвала и так далее). Эти детали, названные в народе сальниками, вообще-то на техническом языке принято называть манжетами.

Что собою представляет такая прокладка? Это П-образная в профиль, круглая прокладка, которая усиливается кольцевой пружиной. Основными параметрами сальника являются внешний и внутренний диаметр. Внешний диаметр, в свою очередь, посадочному месту в блоке. Если говорить о внутреннем диаметре, он соответствует диаметру торцевой части вала. Основой для сальников служит прочный, искусственный каучук, а профилированная форма (в разрезе) способна придать прокладке жесткость.

Сальники также могут обеспечить хорошее и надежное разделение разнообразных сред: воздуха, жидкости, воды, а также масла. Ко всему они способны на защиту от окисления и пыли. Существуют и так называемые прокладки поддона двигателя, которые устанавливаются между масляным поддоном и блоком цилиндров. Именно они и способны воспрепятствовать вытеканию масла из картера. Состав таких прокладок может быть различным, наиболее часто встречаются пробковые прокладки или резиновые.

Так как для того, чтобы герметизировать различные стыки в узлах двигателя, как правило, применяют очень большое количество всевозможных прокладок из паронита и каучука. Все они имеют различные формы и, зачастую, их так много, что они продаются рекомплектами и наборами, как от, к примеру, "ремкомплект карбюратора" и тд. Такие комплекты особо удобно использовать при ремонте двигателя или при техобслуживании.

Как уже многократно утверждают эксперты, искусственный каучук, который служит материалом для прокладок, является очень прочным ископаемым, так как способен противостоять не только моторному маслу, но и бензину. Прокладки, какие бы они не были и к какому производству не относились нужно покупать только при имении точного номера детали, который может быть получен при помощи оригинального каталога и VIN автомобиля.

3. Замена автомобильных прокладок

Как правило, прокладки нужно менять как можно чаще. В современных автосервисах процедура замены прокладок является обязательной при ремонте двигателя. Важно помнить, что все прокладки зависят от типа двигателя непосредственно, и от марки автомобиля. Как правило, водители должны проводить систематическую замену прокладки ГБЦ, прокладки поддона двигателя, клапанной крышки, а также прокладки коллектора.

Как утверждают многие эксперты, переоценить важность и ценность прокладок очень сложно, ведь они являются верными помощниками в то время, когда, к примеру, протекает головка блока цилиндров. Всем автолюбителям известны последствия такой неисправности и каждый из них знает что выход из строя через некоторое время самого блока цилиндров повлечет за собой очень дорогостоящий капремонт, который обойдется вам куда больше чем обычная прокладка.

Так, что же делать, дабы наслаждаться всеми прелестями эксплуатации автомобиля и навсегда забыть о поломках, вызванных прокладками которые уже давно вышли из работоспособного состояния, или попросту повредились? Очень легко. Главное запомнить три довольно незаурядных правила. Во-первых, нужно отчетливо помнить, что все прокладки одноразовые, и могут использоваться только единожды. Во-вторых, если вы заметили, что прокладка повреждена, ее нужно срочно менять, дабы уберечь себя от горьких последствий. И в-третьих, нужно всегда помнить, что при проведении замены прокладки, нужно соответственно менять и все вспомогательные детали.

Теперь, давайте более конкретно рассмотрим замену прокладок определенного назначения. Начнем с замены прокладки ГБЦ. Как мы уже говорили, данная прокладка устанавливается на стыке трех систем двигателя, а именно смазки, охлаждения и газораспределения. Исходя из этого, она каждодневно терпит множество серьезных нагрузок. Поэтому, причины уязвимости прокладки довольно понятны. Важно знать, что какой бы качественной и прочной прокладка не была, ее всеравно, рано или поздно, придется поменять.

Эксперты советуют не экономить на этом деле, ведь дешевая прокладка может сыграть с вами злую шутку и в добавок к плохой прокладке вы получите неисправный двигатель. «фишка» прокладки ГБЦ состоит в том, что она сделана из эластичного материала, благодаря которому, прокладка идеально ложится на уплотняемые поверхности и, при необходимости, легко восстанавливает свою форму.

Как доказывает практика, иногда, в зависимости от разных причин, приходится снимать головку блока цилиндров. В таком случае, прокладка ГБЦ должна также заменяться на новую, так как при проведении различных ремонтных работ, после того как будет снят блок, обязательно происходит усадка постели.

Если говорить о выпускной системе, то мы должны помнить, что отсутствие герметичности в этой системе может привести к тому, что происходит поступление отработанных газов непосредственно в атмосферу, минуя глушитель. Какие последствия это за собой понесет? Во-первых, вы будете ощущать дополнительную вибрацию и слышать металлические стуки. А во-вторых, люди, которые находятся в салоне, могут попросту удушиться отработанными газами. Цена такой неисправности очень велика, поэтому стоит всерьез задуматься о замене прокладки даже при незначительном ее повреждении.

Как правило, своевременная замена прокладки приемной трубы может поспособствовать быстрому восстановлению герметичности системы. Нужно взять во внимание и тот факт, что при коррозии трубы последнюю нужно заменять наряду с соответствующей прокладкой. Также, в одно время с заменой прокладки приемной трубы нужно также и произвести замену части приемной трубы, которая в свое время подверглась воздействию коррозии, прогорела или покрылась трещинами. Ремонтные работы такого характера должны проводиться исключительно в условиях специализированного автосервиса, который оснащен необходимым оборудованием.

Также важно и упомянуть о замене прокладок коллектора. Сам по себе коллектор представляет очень важную автомобильную деталь. Он исполняет функции подачи воздуха в мотор и отвода из него выхлопных газов и обеспечивает таким образом хорошую работу всех цилиндров двигателя. «Слабыми местами» коллекторов являются прокладки, которые вполне могут выйти из строя на моторе с большим пробегом. Бывают и случаи когда из-за низкого качества прокладки или из-за плохих условий, в которых эксплуатируется автомобиль, прокладки могут выйти из строя намного раньше чем ожидалось.

Как утверждают специалисты, бывают и такие случаи, когда на выпускном коллекторе уже раза по три производилась замена прокладки, а на впускном коллекторе все обходится без изменений. В чем же причина? А причина, скорее всего, в высоком индексе нагрузок, которые ложатся на прокладку. Причин, которые могут привести к износу прокладки может быть много. Наиболее расспространенные из них, это вибрации силового агрегата, а также высокие показатели температуры и систематические ее перепады. Также на износ прокладки могут повлиять и низкое качество материала, из которого прокладка изготовлена, а также температурное расширение металла и коробление прокладки.

Замену прокладки впускного коллектора нужно делать намного реже, но при произведении ремонтных работ двигателя, нужно подумать о совместной замене прокладки, так как будет обеспечен максимально плотный контакт обеих прокладок с сопрягаемыми элементами и достигнута оптимальная герметичность системы. Итак, следуя трем нехитрым правилам о замене прокладки двигателя вы сможете уберечь свой автомобиль от поломки и , вследствии, свой карман от непредвиденных затрат на ремонт.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Материалы для уплотнений и прокладок

Прокладочный материал должен быть упруг, эластичен, прочен, устойчив к химическому воздействию газов. Правильно выбранные фланцевые соединения, уплотненные прокладками, надежны в эксплуатации, дают возможность многократно разбирать и собирать отдельные участки газопроводов и арматуру для осмотра ремонта или замены, обеспечивают герметичность стыков и возможность их подтяжки. Недостатки фланцевых соединений— возможность потери герметичности при ослаблении затяжных болтов и шпилек, повышенная трудоемкость сборки, особенно газопроводов крупных диаметров. [c.194] Фланцы. Это наиболее распространенные разъемные соединения аппаратов и трубопроводов. Они служат для соединений отдельных частей аппаратов съемных крышек, отдельных царг, люков и др. Ответственная часть фланцевого соединения — узел уплотнения, Различают уплотнения с пластической деформацией уплотняющих элементов и соединения с упругой деформацией. В наиболее распространенных соединениях с пластической деформацией уплотнение достигается тем, что значительно более мягкая, чем основной материал фланца, прокладка деформируется при затягивании соединения и заполняет все неровности на уплотнительной (привалочной) поверхности фланцев. Соединения с упругой деформацией требуют тщательной обработки уплотнительных поверхностей. Их применяют значительно ре е как правило, при повышенных давлениях. Герметичность соединения возрастает с увеличением удельного давления, действующего на прокладку. Чем меньше ширина прокладки, тем больше удельное давление прн одной и тон же силе сжатия, поэтому прокладки для соединений высокого давления делают более узкими. [c.51]Для создания уплотнения прокладка должна потечь и заполнить гнездо. Иначе говоря, усилие затягивания должно быть таким, чтобы напряжения в прокладке превысили предел текучести материала прокладки. [c.203]

Характеристики фильтрующих перегородок (форма и размер пор, химическая активность материала, из которого они изготовлены, и др.) сильно влияют на ход процесса фильтрования, на его эффективность. Кроме того, те или иные характеристики перегородки приобретают большее или меньшее значение в зависимости от типа фильтровального оборудования. Так, например, для тарельчатых фильтров первостепенное значение имеют износ, сопротивление истиранию и качество уплотнения (прокладки) фильтрующей перегородки. [c.217]

Применяется как конструкционный и антифрикционный материал (фильтры, уплотнения, прокладки и т. д.) [c.201]

Материал уплотнительной прокладки крышки и сальниковой набивки уплотнения рабочих валков выбирают с учетом свойств смешиваемых масс и технологических условий ведения процесса. 104 [c.104]

Описанный метод крепления весьма интересен и оригинален, однако на практике бывали случаи, когда он не обеспечивал надежное уплотнение. Здесь, повидимому, с особой тщательностью должен быть подобран материал уплотняющей прокладки / как в смысле его твердости, так и коэфициента температурного расширения. [c.349]

В качестве уплотнительного материала наиболее подходящими являются прокладки из мягкого металла или специальные виды уплотнений, применяемые при высоких температурах. [c.314]

Наиболее ответственная часть вентиля — узел уплотнения. Уплотнительные поверхности (рис. 247) изготовляют в зависимости ОТ условий работы из стали, цветных- металлов, пластмасс, кожи или резины. В уплотнении участвуют две детали — клапан и седло клапана, представляющее собой кольцо, запрессованное в корпус, или просто обработанную кольцевую поверхность на корпусе. Обычно седло изготовляют из более твердого материала. По форме уплотнительных поверхностей различают плоское, конусное кольцевое (с касанием по площади), конусное линейное (с касанием по кольцевой линии) и ножевое уплотнения. Уплотнение с плоскими прокладками из кожи, резины и мягкого пластика приме-ня от для воды, воздуха и других нейтральных сред при давлении. до 1,0 МПа и сравнительно невысоких температурах. В данных [c.263]

Одним из наиболее распространенных уплотнений является уплотнение с плоской металлической прокладкой. В качестве материала для прокладок используют отожженную медь, алюминий или специальную ста 1ь. [c.144]

Зонд состоит из корпуса, выполненного в виде полого цилиндра из электропроводного материала, рабочего электрода, являющегося дном цилиндра и выполняющего функции датчика зонда с токоподводящим стержнем, эталонного электрода, выполненного в виде полого цилиндра с токоподводящей трубкой, герметизирующей прокладку, имеющую конусообразную выточку в нижней части, образующую полость, герметизирующих уплотнений и диэлектрического поршня, взаимодействующего с рабочим электродом, закрепленным на нем полым стержнем и взаимодействующем с поршнем пружиной с гайкой. Полость через трубку соединяется с устройством для замера объема водорода. [c.97]

Седло клапана должно быть чистым. Засорение седла вызывает негерметичность клапана. Необходимо обращать внимание на состояние резинового уплотнения. С течением времени резина теряет эластичность, что может вызвать нарушение герметичности при закрытии клапана. Наружный край прокладки по контуру должен иметь скос по форме расточки клапана под углом 15°. Материал прокладки — резина маслобензостойкая, мягкая, марки А ГОСТ 7338—55. [c.149]

Э.к. применяют для произ-ва маслостойких деталей (шланги, прокладки, рукава, манжеты, кольца, торцевые уплотнения), используемых в нефтяной пром-сти, автомобиле- и авиастроении. Гомополимер используют также как огнестойкий материал и для обкладки кабелей. Благодаря стойкости к диффузии паров масел, топлив и хладагентов Э. к. приме- [c.484]

Непроницаемость затвора обеспечивается тем, что в рабочем состоянии уплотняемые поверхности воспринимают нормальное удельное усилие Q или удельное давление д, величина которых не меньше определенного значения [Р] или [ ] в зависимости от способа уплотнения. В затворах и уплотнениях с прокладкой из мягкого материала ее необходимо довести до пластического состояния. В упругих затворах требуется обеспечение минимальной величины нормального удельного усилия или давления. Эту величину выбирают из опытных данных в зависимости от ряда факторов (давления, среды и ее свойств, твердости и чистоты обработки уплотняемых поверхностей, ширины уплотнения и т. д.). Усилия, воспринимаемые уплотнением при затяжке и в рабочих режимах, определяются из условия герметичности и могут являться исходными при расчете деталей затвора на прочность. [c.227]

Сравнительно просто решается конструирование контактных футеровок из металлов. В этих случаях может использоваться обычный несущий сосуд, в который вставляется коррозионно-защитная оболочка, плотно прилегающая к корпусу сосуда, а затворы снабжаются защитными прокладками из футеровочного материала. Удобны для футерования затворы с двухконусным обтюратором (см. гл. 9). Футеровка выполняется с конической отбортовкой, соответствующей коническому уплотнению корпуса, а на нижней и под верхней крышкой устанавливают тарельчатые футеровки. [c.264]

Величина Q, является функцией материала и формы прокладки, а — внутреннего давления, поэтому их изменение в эксплуатации не рассматривается. Коэффициент нафузки % зависит от жесткости всех элементов узла уплотнения, может меняться в процессе эксплуатации, однако из-за своей малости в дальнейшем не рассматривается. [c.269]

Фторопласт-40П является хорошим конструкционным материалом и используется в чистом виде и в композиции с наполнителями в качестве уплотнительных элементов арматуры (кольца, прокладки, мягкие уплотнения в золотниках) и как антифрикционный материал (подшипники, детали ткацкого станка и др.). Материалы на основе фторопласта-40П с наполнителями могут применяться для изготовления сепараторов самосмазывающихся и коррозионно-стойких подшипников качения и скольжения, рабочих колец торцовых уплотнений, поршневых колец и других деталей трения различного оборудования. [c.164]

Надежное соединение различных деталей аппаратов высокого давления, способное выдерживать это давление, является весьма ответственной задачей. Известно много случаев ненормальной работы установок, вызванных выбором неподходящего затвора или неправильной его конструкцией. Часто задача уплотнения осложняется тем, что требуется создавать герметичность между деталями, перемещающимися друг относительно друга (валы мешалок, поршни, плунжеры и т. д.). В зависимости от этого соединения подразделяют на неподвижные и подвижные (глава V). В настоящей главе рассматриваются неподвижные соединения, делящиеся, в свою очередь, на неразъемные и разъемные. Неразъемные соединения применяют у деталей, которые никогда не разбираются или же разбираются очень редко. Разборка таких соединений сопряжена со значительными трудностями и зачастую сопровождается разрушением соединения или отдельных его деталей. Выполняются неразъемные соединения обычно путем сварки, пайки или развальцовки. Конструкции разъемных соединений, применяемых на практике, очень разнообразны, но принципиально они сводятся к следующим двум типам. Во-первых, к соединениям без прокладок, герметичность которых обеспечивается упругой и только частично остаточной деформациями сопряженных поверхностей, имеющих достаточно чистую обработку (шлифовку) к ним относятся конические, сферические, линзовые и другие уплотнения. В соединениях второго типа между соединяемыми поверхностями помещают прокладки из сравнительно мягкого материала, которые уплотняют стыки за счет заполнения неровностей между ними деформирующимся материалом прокладок. [c.173]

Как было указано в предыдущем разделе, для обеспечения герметичности во всех видах затворов аппаратов высокого давления необходимы прокладки. Рассуждая теоретически, всегда можно представить себе две поверхности, микроскопически плотно пришлифованные друг к другу. Однако практически такие уплотняющие поверхности изготовить трудно, в связи с чем уплотнение достигается обычно при помощи прокладок из сравнительно мягких материалов, которые иод действием уплотняющего усилия деформируются и заполняют все неровности соприкасающихся поверхностей. Уплотняющее усилие, приложенное к прокладке, должно быть достаточно большим, чтобы вызвать упругую или пластическую деформацию материала прокладки. В затворах многих конструкций это усилие создается при затяжке болтов. В самоуплотняющихся затворах уплотнение улучшается при повышении внутреннего давления в аппарате. [c.47]

Указанные затворы плохо выдерживают колебания температуры, так как обычно у прокладки больший коэффициент расширения, чем у материала аппарата, и при повышении температуры прокладка расширяется сильнее, чем гнездо. Поэтому при охлаждении разогретого сосуда уплотнение обязательно начнет пропускать. Затворы требуют периодического подтягивания затяжных гаек или болтов и могут быть рекомендованы лишь при работе с давлениями, не превышающими 500—800 ат, и при нормальных температурах. [c.202]

Принцип действия разъемного соединения, уплотняемого прокладкой, основан на пластической деформации материала прокладки. Степень герметизации зависит от степени сжатия прокладки. Расчет такого уплотнения заключается в определении силы, которую нужно приложить, чтобы смять материал прокладки, заполнить им все неровности соприкасающихся поверхностей, создать противодействие давлению, стремящемуся оторвать соединяемые детали одну от другой. [c.369]

Ответственная часть фланцевого соединения - узел уплотнения. Различают уплотнения с пластической деформацией уплотняпцих элементов и соединения с упругой деформацией. В наиболее распространенных соединениях с пластической деформацией уплотнение достигается тем, что значительно более мягкая, чем материал фланца, прокладка деформируется при затягивании соединения и заполняет все неровности на уплотнительной поверхности фланцев. Соединения с упругой деформацией требуют тщательной обработки уплотнительных поверхностей. Их п акнение значительно редкое как правило, при повышенных давлениях. Герметичность соединения возрастает с увеличением удельного давления на прокладку. Чем меньше ширина прокладки, тем больше удельное давление при одной и той же силе сжатия, поэтому прокладки для соединения высокого давления дела-т более узкими. [c.92]

Диаметр плит -в фильтрах рассматриваемого типа равен 2130—850 мм. В одном фильтре может быть до 24 плит, что соответствует поверхности фильтрования 14 л(2. В качестве конструкционного материала может быть использован любой металл, поддающийся механической обработке. Когда нет острой необходимости в герметичности, можно использовать более дешевые фйльтры с поверхностью фильтрования до 37 м . Такой фильтр состоит из комплекта плит, уплотненных прокладками на соприкасающихся поверхностях (как это делается в фильтрпрессе) и содиненных внутренними каналами для суспензии и фильтрата. [c.193]

Для уплотнения прокладки из любого материала ее нужно зажать между фланцами при напряжении сжатия несколько большем, чем давление уплотняемой среды. Как говорилось выше, не следует давать напряжение сжатия больше двух третей предела псевдотеку-чеоти, указанного в табл. 8. Следовательно, прокладки из фторопласта-4 мож но применять при давлениях уплотняе.мой среды не больше 35—40% предела псевдотекучести, т. е. не выше 60 при 25° и И кг см при 250°. [c.52]

Уплотнения, прокладки, футеровка насосов, вентилей, кранов, трубы и детали трубопроводов, антикоррозионная футеровка емкостей, высокопрочное химическое волокно, изоляционный и обмоточный материал, термоусаживаю-щиеся монтажные трубки и детали, упаковка медицинского инструмента, облицовка упаковочной тары, гибкие шланги, защитные покрытия космической техники [c.129]

Скруббер (рис. 99) представляет собой цельпокованный цилиндр из мартеновской стали. В верхней и нижней частях корпуса скруббера имеются утолщения, в которых просверлены отверстия для присоединения трубопроводов (подвода и отвода газов и раствора). Цилиндр закрывается двумя крышками из того же материала, уплотнение которых осуществляется медными прокладками. На расстоянии одного метра от нижней крышки установлена чугунная колосниковая решетка, иа которую насыпаны стальные кольца размером 50 X 50 мм. [c.171]

Среди отечественных фильтрпрессных аппаратов следует выделить конструкцию ВНИИ ВОДГЕО , которая напша применение в установках УГ-1, УГ-10 и УГОС-1. Несмотря на то что появилось много других технических решений, имеющих преимущества перед указанным аппаратом, он и в настоящее время является одной из самых удобных конструкций для разработки в лабораторных условиях технологических процессов обратноосмотического обессоливания воды. Аппарат ВНИИ ВОДГЕО является фильтрпрессной бескорпусной конструкцией с перетоками, вынесенными в зону уплотнения (рис. 1.7). Фильтрующий элемент состоит из опорной пластины, имеющей отверстия для вывода фильтрата наружу. По обе стороны пластины находятся две мембраны, опирающиеся на дренаж из полимерной сетки. Между мембраной и сеткой прокладывается подложка - слой ватмана или полимерного пористого материала. Уплотнение между пластинами достигается с помощью рамок из паронита или полиэтилена толщиной 0,5... 1 мм. Напорная камера ограничена с одной стороны мембраной, а с другой — направляющей пластиной. Стенками напорной камеры служат уплотнительные прокладки. Аппарат собирается из фильтрующих элементов таким образом, чтобы обеспечить па-раллельно-последовательное течение соленой воды вдоль мембран. Исходная вода поступает через штуцер во фланец 7 в первые рабочие камеры. Двигаясь вдоль мембран параллельными потоками, часть воды [c.31]

Из соединений с жесткими металлическими прокладками широко распространены линзовые с прокладкой из качественной углеродистой или легированной стали (рис. 28,(3). Соприкасаются шаровые поверхности линзы с коническими поверхностями уплотняемых деталей по кольцевой линии. Под действием осевых сил в месте касания возникает узкий поясок деформации материала, который обеспечивает уплотнение. Уплотнения с упругой деформацией обеспечивают многократную сборку и разборку. Линзы и соприка- сающиеся с ней поверхности тщательно обрабатывают и пришлифовывают. Такие уплотнения применяют для соединений с диаметром до 300 мм при давлении до 80 МПа. Они широко используются в технике высоких давлений. В нефтеперерабатывающей промышленности применяют соединения с овальными металлическими прокладками (рис. 28, е). Их кзготовляют на давление др 16 МПа. [c.52]

Прокладки. Материал и форму прокладки выбирают в зависимости от давления, температуры и свойств среды в аппарате. Прокладка должна об-v aдaть химической стойкостью и термостойкостью, а также иметь достаточную пластичность, обеспечивающую ее деформацию при уплотнении фланцевого соединения, В соединениях, подвергающихся постоянной сборке и разборке, необходимо иметь прокладки, сохраняющие свои качества, [c.57]