|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Рабочие элементы конусных дробилок. Принцип действия. Конусная дробилка

Конусные дробилки — Дробильное оборудование

Содержание статьи

Конусные дробилки имеют множество технических достоинств, что делает устройства данного типа незаменимыми в работе с трудно дробимыми телами. Технологические решения позволяют минимизировать затраты на ремонт и обслуживание конусных измельчителей.Дробилки с конусом диаметром 600, 900 и 1200 мм обычно поставляют в собранном виде, а электродвигатель, клиновые ремни, смазочную систему, пусковую аппаратуру и запасные части — упакованными в ящики. Для дробилок используют армированный фундамент. Под основание дробилки на фундамент подкладывают доски толщиной 60… 70 мм для снижения вибрации.

Масляный бак с масляным насосом и шкаф управления дробилкой устанавливают в защищенном от пыли помещении. Соединение труб при монтаже должно быть надежным во избежание течи масла. Для герметичности трубы соединяют на сурике.

Масса наиболее тяжелых сборочных единиц конусных дробилок, τ — таблица 23.

| Сборочные единицы | КСД-1750 и КМД-1750 | КСД-2200 и КМД-2200 |

| Станина в сборе с опорным кольцом и пружинами | 22 | 40 |

| Дробящий конус | 8-,2 | 18 |

| Регулирующее кольцо | 8,8 | 15 |

| То же, с кожухом | 10,5 | 18 |

| Приводной вал | 1.1 | 2,8 |

Конусные дробилки с диаметром конуса 1750, 2200 мм поставляют в разобранном виде. Монтаж их начинают с установки и подливки фундаментных плит, а если их нет, с установки и подливки станины. Затем монтируют приводной вал, диски подпятника и вал — эксцентрик, проверяют зубчатое зацепление, устанавливают опорную чашу, узел дробящего конуса, устройство регулирования щели, регулирующее кольцо с кожухом, загрузочное устройство и, наконец, привод.

Помещение дробильного цеха оборудуют передвижными грузоподъемными средствами для монтажа и демонтажа сборочных единиц дробилки и вспомогательного оборудования. Грузоподъемность указанных средств необходимо выбирать в соответствии с массой наиболее тяжелых узлов дробилки, значения которой приведены в табл. 23.

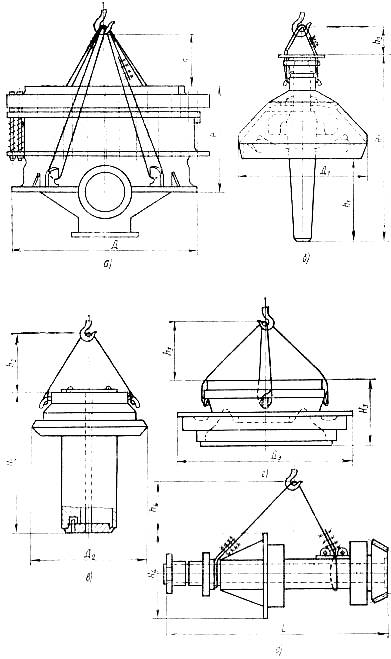

Схемы строповки сборочных единиц дробилки:

а —станины, б —дробящего конуса, в — вала эксцентрика, г —опорной чаши, о — приводного вала; Н, h, L, Д — габаритные и монтажные размеры

Качество монтажа во многом зависит от удобства строповки сборочных единиц и деталей оборудования. Особенно это важно для крупных деталей, имеющих точные посадочные поверхности. Поэтому в конструкции сборочных единиц предусмотрены места крепления канатов. Схемы строповки наиболее крупных сборочных единиц конусных дробилок показаны на рис. 101. Обычно сборочную единицу крепят к стропам в таком положении, в котором она будет находиться в конструкции изделия, например горизонтальный вал привода —в горизонтальном положении (рис. 101,(3).

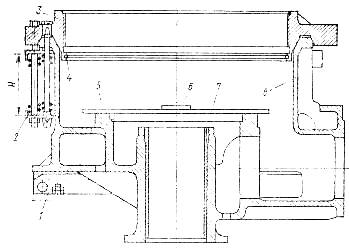

Рис. 102. Выверка станины в сборе с опорным кольцом:

1 — фундаментная плита, 2 —пружина, 3— опорное кольцо, 4— рукав уплотнения, 5 — линейка, 6 — уровень, 7 — цилиндрическая втулка, 8 — станина

Станина

Станина с опорным кольцом 3 (рис. 102) и пружинами 2.

Станина 8 или непосредственно опирается на фундамент, или через специальные фундаментные плиты 1.

При установке непосредственно на фундамент станину выверяют в горизонтальной и вертикальной плоскостях с помощью клиньев высотой около 50 мм (не менее). Правильность установки станины проверяют линейкой 5 с уровнем 6, базируясь на обработанную поверхность под опорную чашу, и по отвесу, базируясь на обработанную поверхность цилиндрической втулки 7, запрессованной в центральном патрубке станины.

Отклонение образующей втулки 7 от вертикали допускается не более 0,3 мм на всю длину втулки. После выверки станину затягивают анкерными болтами и вновь контролируют точность ее выверки. Окончательно (выверенную станину подливают цементным раствором слоем 50 мм. Марка цемента не ниже 250 , затем заливают колодцы фундаментных болтов.

При установке станины на фундаментные плиты 1 их предварительно монтируют и выверяют на фундаменте (рис. 103). Горизонтальность фундаментных плит выверяют по их верхним обработанным поверхностям. Для этого плиты попарно выверяют на клиньях с помощью линейки 2 с уровнем 3. Отклонение от горизонтали допускается не более 0,3 мм на длине обработанной части плит и расстоянии между ними.

После выверки плит затягивают фундаментные болты, крепящие плиты, устанавливают на плиты станину и проверяют отвесом правильность ее установки по образующей цилиндрической втулки (см. рис. 102), а также прилегание подошвы станины к привалочным поверхностям плит (допускаются местные зазоры не более 0,3 мм). Затем окончательно затягивают фундаментные болты и заливают плиты цементным раствором.

Неправильный монтаж станины приводит к одностороннему износу втулки вала-эксцентрика, боковому износу дисков подпятников, эксцентрика, ненормальной работе гидрозатвора.

По окончании монтажа станины промывают резьбу опорного кольца от загрязненной смазки, проверяют действие пружинных масленок опорного кольца шприцем, целостность рукава уплотнения в пазу опорного кольца и затяжку пружин по размеру Я, который должен быть 680 мм для дробилок КМД и 688 — для дробилок КСД.

На упорную резьбу корпуса опорного кольца непосредственно перед вворачиванием в нее корпуса регулирующего кольца наносят пластичную смазку.

Приводной вал

Приводной вал (рис. 104). После разборки, расконсервации, тщательного контроля и устранения обнаруженных повреждений, полученных при транспортировании, приводной вал собирают и смазывают маслом все подвижные поверхности.

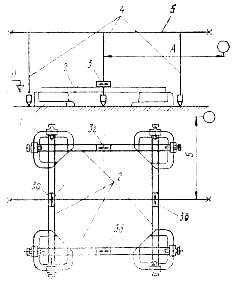

Рис. 103. Установка фундаментных плит: 1— фундаментная плита, 2—линейка, 3 — уровень (За …Зг положения уровня), 4— отвесы, 5 —струна; А, Б, Н — установочные размеры

При разборке бронзовые втулки, посаженные на скользящей посадке, обычно не демонтируют. Но если такой демонтаж был произведен, при обратной сборке следят за тем, чтобы не перепутать переднюю и заднюю втулки. Задняя втулка (установлена со стороны электродвигателя), кроме индивидуальной маркировки, отличается от передней неполным по длине пазом для распределения смазки.

После сборки приводного вала замеряют его осевой ход, который должен быть в пределах, указанных на чертеже. При необходимости регулируют его с помощью хомута 7, состоящего из двух полуколец. Перед посадкой вала в станину на его корпус 8 ставят футеровку 4.

Монтируют вал с установленным, но незатянутым конусным диском на переднем фланце (для дробилок с диаметром конуса 2200 мм). На фланце станины при заводской сборке выбивают цифру, обозначающую толщину набора прокладок, которая соответствует правильному осевому положению приводного вала.

Рис. 104. Монтаж приводного вала:

1 — шаблон, 2 — коническая шестерня, 3 — регулировочные прокладки, 4 — футеровка корпуса привода, 5 — маслосборник, 6—полумуфта, 7— хомут, 8 — корпус приводного вала, 9 — втулка приводного вала, 10 — риска

При монтаже приводного вала между средним фланцем его корпуса и фланцем патрубка станины оставляют зазор, примерно равный толщине прокладок. На данном этапе монтажа приводной вал окончательно не фиксируют, так как может потребоваться передвижка его при настройке зубчатого зацепления.

Шестерню 2 устанавливают до упора во фланец втулки приводного вала. Для контроля ее положения определяют расстояние от оси дробилки до начала среза шестерни с помощью шаблона 1 (табл. 24).

Таблица 24. Установочные размеры шестерни приводного вала

| Дробилки | Размеры, мм | |||

| Д | H | А | Е | |

| КСД-1750 КМД-1750 | 530 | 72,5 | 872,43 | 342,43 |

| КСД-2200 КМД-2200 | 640 | 120 | 1003,15 | 363,15 |

После монтажа приводного вала между средним фланцем корпуса приводного вала и патрубком станины устанавливают регулировочные прокладки.

Чтобы обеспечить правильную ориентацию смазочных канавок во втулках приводного вала, штифт, запрессованный в патрубке станины, должен войти в отверстие на фланце корпуса приводного вала.

Нижняя крышка станины

До монтажа вала-эксцентрика устанавливают нижнюю крышку станины (с прокладками и тремя нижними дисками) с помощью резьбовой штанги 1 (рис. 105), поставляемой с дробилкой. Предварительно промывают масляную ванну, цилиндрическую втулку и посадочные поверхности станины (после установки нижней крышки станины и дисков подпятника никакие промывки не допускаются).

Сначала в крышку 4 укладывают тщательно проверенные и выровненные прокладки 5 в объеме, указанном в паспорте машины, затем нижний диск 6 облегчением вверх (на нем выбито слово «вверх»). Штифты, запрессованные в крышке, должны попасть в отверстие в нижнем диске 6. Плоские поверхности дисков 7 и 3 обработаны с одинаковой чистотой и точностью, поэтому их устанавливают произвольно. Первым укладывают стальной диск 7, а затем бронзовый 3.

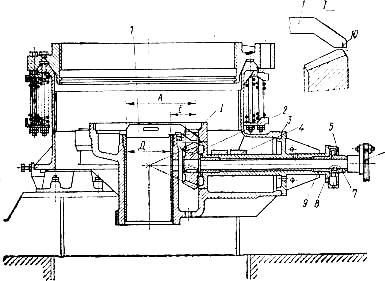

Рис. 105. Монтаж нижней крышки станины:

1 — резьбовая штанга, 2— станина, 3, 6, 7 — диски, 4 — крышка, 5 — прокладки для регулирования зубчатого зацепления

Перед подъемом крышки на ее фланец укладывают картонную прокладку. Поднятую крышку с дисками соединяют болтами с патрубком станины, монтажную штангу вывертывают и сразу перекрывают центральный патрубок станины пыленепроницаемым щитом, чтобы защитить его от загрязнения.

Вал-эксцентрик

Вал-эксцентрик перед монтажом промывают на отдельной площадке и собирают с чисто промытым верхним диском 8 (рис. 106) подпятника, следя за тем, чтобы палец 7 верхнего диска 8 попал в паз вала-эксцентрика 6. Транспортируют вал-эксцентрик на рабочую площадку за литые захваты на зубчатом колесе (см. рис. 101, в).

После этого диск 8 и эксцентрик 6 скрепляют поставляемым с дробилкой специальным приспособлением, состоящим из штанги, накладки и рым-болтов. При посадке эксцентрика на место следят за тем, чтобы зуб колеса без задиров вышел во впадину между зубьями шестерни, а не попал на зуб шестерни.

Рис. 106. Установка конического зацепления:

1 — зубчатое колесо с противовесом, 2 — внешние торцы конических шестерен, 3 — радиальный зазор, 4 — конусный диск, б — коническая шестерня, 6 — эксцентрик, 7 — палец верхнего диска, 8 — верхний диск

После установки эксцентрика регулируют зубчатое зацепление. Для этого между фланцем корпуса приводного вала и фланцем патрубка станины устанавливают прокладки и затягивают приводной вал двумя — четырьмя болтами. Затем проверяют правильность зубчатого зацепления. Зацепление правильно, если торцы 2 зубьев шестерен совмещены, а радиальный 3 и боковой зазоры у большего диаметра соответствуют приведенным в табл. 25.

Радиальный зазор проверяют по отпечатку на свинцовой пластинке, которую укладывают во впадину зуба шестерни 5 приводного вала с ее внешнего торца и прижимают колесом 1 эксцентрика.

Наличие бокового зазора обязательно, так как эксцентрик работает с большими зазорами в цилиндрической втулке и все время прижимается к ней одной стороной. Поэтому центр большой конической шестерни описывает окружность диаметром, равным зазору втулки стакана. Смещение центра вращения вызывает осложнения в зацеплениях и опорах приводного вала.

Установочные размеры зубчатой передачи таблица 25.

| Размер дробилки по основанию дробящего конуса, мм | Зазор, мм | |

| радиальный | боковой | |

| 600 и 900 | 3,1 | 0,8 |

| 1200 | 3.1 | 1.2 |

| 1750 и 2200 | 5…6 | 1.6 |

Замеряют зазоры в момент, когда противовес колеса находится непосредственно над ведущей шестерней. При отсутствии достаточного бокового зазора («мертвого хода») вставляют прокладки 5 (см. рис. 105) и приподнимают эксцентриковую шестерню.

Рис. 107. Монтаж опорной чаши:

1 — станина, 2 — уплотнительное кольцо, 3 — резиновый воротник, 4 — литой захват, 5 — защитное кольцо, 6 — сферический подпятник, 7 — корпус чаши, в—пробки (место установки отжимных болтов), 9 — шпонка, 10 — затяжной болт

Убедившись в правильности зубчатого зацепления, затягивают остальные болты приводного вала, связывающие корпус приводного вала со станиной, а также конусный диск 4 (см. рис. 106) на переднем фланце корпуса привода, последнее относится к дробилкам с диаметром конуса 2200 мм.

Параллельно с этими работами до монтажа дробящего конуса выполняют разводку смазки по дробилке. По окончании регулировки зацепления и затяжки корпуса приводного вала выверяют положение электродвигателя, при этом несоосность полумуфт приводного вала и электродвигателя должна быть не более 0,2 мм, а перекос — не более 0,5 на длине 1 м.

Опорная чаша

Опорная чаша (рис. 107). Предварительно промывают чашу, прочищают каналы для слива масла, подвода и отвода жидкости из уплотнения, устраняют обнаруженные повреждения и смазывают сферическую поверхность подпятника жидкой смазкой, а посадочные поверхности пластичной. Кольцо с резиновым воротником 3 перед монтажом опорной чаши снимают, отметив его положение. Для установки в дробилку опорную чашу стропуют за четыре литых захвата 4 на ее корпусе 7 (см. рис. 101,г).

Опорная чаша входит в станину 1 (см. рис. 107) плотно, по напряженной посадке, поэтому важно завести ее в посадочное отверстие без перекосов. Для этого на станине дробилок с диаметром конуса 2200 мм применяют отжимные болты, на которые сначала устанавливают чашу. Выворачивая болты, медленно опускают чашу. После захода чаши в посадочное отверстие отжимные болты удаляют, а отверстия закрывают пробками 8. Дальнейшую посадку чаши осуществляют с помощью затяжных болтов 10. При посадке чаши следят за тем, чтобы шпонка 9 станины совпала с лыской на корпусе чаши.

Рис. 108. Насосная установка для пылеуплотнения: 1 — электродвигатель, 2 — насосная установка, 3 — труба подвода жидкости, 4 — слив жидкости при длительных остановках, 5 — патрубок приводного вала, б — слив жидкости, 7 — воронка для контроля слива воды, 8 — бак — отстойник, 9 — перегородка

В дробилках с диаметром конуса 1750 мм конструктивно не предусмотрены затяжные и отжимные болты корпуса опорной чаши, поэтому ее осаживают в станину ударами кувалды через медную выколотку по наружной кольцевой полости. Плотность посадки чаши по горизонтальному стыку проверяют щупом. Допустимы местные зазоры до 0,1 мм суммарной длиной не более 1A окружности.

При монтаже чаши посадочные поверхности станины и чаши оберегают от попадания грязи. Промывать их не допускается ввиду того, что грязь стечет на эксцентрик, втулки и диски подпятника эксцентрика. Удаляют случайно попавшую грязь сухой полотняной тряпкой к периферийным частям опорной чаши. После монтажа чаши сферический подпятник сразу же перекрывают пыленепроницаемым щитом.

После — посадки чаши и затяжки болтов устанавливают кольцо ,с резиновым воротником 3 и подсоединяют трубопроводы подвода и отвода жидкости из гидравлического пылевого уплотнения. Далее проверяют работу гидравлического пылевого уплотнения. В качестве рабочей жидкости применяют воду или в случае работы дробилки при отрицательных температурах — отработанное машинное масло.

Воду подают от системы промышленного водопровода или через уравнительный бак, если напор в водопроводе непостоянный. Подача воды может производиться от специальной насосной установки 2 (рис. 108), если гидросистема работает на оборотной воде по замкнутому циклу.

Места подвода и спуска воды из пылеуплотнения расположены на диаметрально противоположных сторонах кольцевой выточки опорной чаши, что обеспечивает одинаковый уровень воды. Количество поступающей воды в пылеуплотнение регулируют так, чтобы она не выплескивалась через борт затвора. Скорость течения воды в кольцевой выточке должна быть не более 0,005 м/с. Для обеспечения данных условий рекомендуются насосные установки, технические характеристики которых приведены в табл. 26.

Таблица 26. Характеристика насосной установки

| Дробилки | Диаметр труб, мм | Вместимость гидросистемы, л | Подача насоса, л/мин | Мощность двигателя насоса, кВт | |

| нагнетательной | сливной | ||||

| КСД-1200 КМД-1200 | 19 | 32 | 2000 | 20…25 | 0,5 |

| КСД-1750 КМД-1750 | 25 | 37 | 2000 | 35…40 | 1 |

| КСД-2200 КМД-2200 | 25 | 37 | 2000 | 45…50 | 1 |

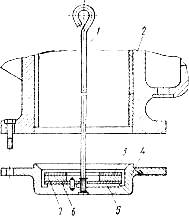

Рис. 109. Монтаж подвижного конуса:

1 — эксцентрик, 2 — отражательное кольцо опорной чаши, 3 — воротник гидравлического затвора, 4 — литые захваты, 5 — распределительная тарелка, 6 — главный вал, 7 — бронь подвижного конуса; Л, В — точки, по которым должен скользить вал, соприкасаясь с конусной втулкой эксцентрика, С — зазор между воротником гидравлического затвора и отражательным кольцом

Вода, подаваемая в систему гидравлического уплотнения, должна быть чистой, поэтому при работе на оборотной воде применяют бак-отстойник 8 вместимостью 2000 л. Постоянство подачи воды контролируется визуально по сливной жидкости в воронку 7.

arxipedia.ru

Конусные дробилки как инструмент получения качественного щебня

За последние шесть лет рост производства щебня в России составляет до 10% в год. При этом увеличивается ввоз из Украины и Белоруссии. Производство самого востребованного сегодня кубовидного щебня мелких фракций связано с определенными трудностями. Многочисленные дробильные заводы на территории России, оборудованные морально и физически устаревшими дробильно-сортировочными комплексами (ДСК), не в состоянии удовлетворить возросший спрос на качественный щебень и требуют серьезной модернизации. Зачастую намного проще смонтировать новый комплекс, чем модернизировать старый, и по этому пути пошли уже многие предприятия – производители щебеночной продукции.

Отечественные производители дробильного оборудования пока не могут в полной мере удовлетворить запросы со стороны заказчиков ДСК. Хорошо известные центробежные дробилки от ЗАО «Урал-Омега» и ЗАО «Новые Технологии», на которых можно получать кубовидный щебень 1-й группы, наиболее успешно могут применяться в качестве кубизаторов на III...IV стадиях дробления. Применение роторных кубизаторов в свою очередь приводит к высокому выходу отсева, удорожанию производства. Низкая лещадность щебня (менее 10%), полученного путем переработки в роторных центробежных дробилках, является как бы «излишним качеством». По ГОСТу щебень 1-й группы должен содержать не более 15% зерен пластинчатой и игловатой формы. Всегда ли целесообразно затрачивать ресурсы на получение продукции с качественными показателями, намного превосходящими требования ГОСТа?

В современных ДСК, ориентированных на получение кубовидного щебня, упор делается на использовании более экономичных конусных дробилок, дробильные камеры которых выполнены с некоторым усовершенствованием. Формы подвижного конуса и неподвижной брони позволяют реализовывать так называемое дробление в стесненных условиях, т. е. за счет взаимодействия кусков друг с другом, «камень о камень». При этом наиболее крепкий, кубовидный фрагмент разламывает более слабый лещадной формы, также в слое происходит истирание острых граней, выступов. Для осуществления такого режима дробления необходимо постоянно поддерживать работу дробилки «под завалом». Поступающая на переработку порода должна полностью покрывать подвижной конус и заполнять всю рабочую камеру, для чего используется специальная автоматическая система контроля рабочих параметров. Могут применяться и дополнительные загрузочные бункера небольшой вместимости, которые устанавливают над приемным отверстием дробилки, чтобы сглаживать неравномерное поступление материала и увеличивать уплотнение слоя материала непосредственно между дробящими полостями конусов. Ширина разгрузочной щели при таком дроблении значительно превосходит крупность необходимой товарной фракции, конус движется со значительной амплитудой, эксцентриситет относительно большой, поэтому на выходе продукт переработки в определенной степени закрупнен. Затем его подают на сортировку, где отбирается вся крупная нетоварная фракция, которая опять возвращается в дробилку. Так происходит переработка материала по замкнутому циклу.

Подобный режим дробления в свое время пытались настраивать в дробилках типа КСД-2200 Гр, т. е. увеличивая разгрузочную щель и вводя переработку по замкнутому циклу. Форма дробильной камеры КСД-2200 Гр позволяет в некоторой степени реализовать дробление в стесненных условиях, так как дробилка ориентирована на переработку крупнокускового материала и имеет значительный геометрический объем камеры в верхней части, которая постепенно сужается книзу. При обеспечении работы дробилки «под завалом» в такой камере возникают условия слоевого дробления. Важным моментом является величина угла завала конусов относительно друг друга, так как при большой величине этого угла материал будет попросту выдавливаться из камеры. Выбор значения данного угла основывается на учете внутреннего угла трения дробимой породы.

Эксцентриковые конусные дробилки по сравнению с другими дробильными машинами занимают меньше площади, проще в эксплуатации, у них хорошие производственные показатели – степень дробления до 5, меньшее производство отсева по сравнению с роторными кубизаторами, меньшие удельные энергозатраты. Однако, как показывает практика, при использовании конусных дробилок, ориентированных на получение кубовидного материала (II...III стадии дробления), не всегда удается получать щебень надлежащего качества (с лещадностью не более 15%, как требует ГОСТ в отношении щебня 1-й группы). Для эффективной работы ДСК необходимо контролировать многие рабочие параметры дробления и сортировки, оперативно управлять комплексом, а наилучшим образом этого можно достичь, используя автоматические системы управления.

Рассмотрим, что предлагают ведущие производители дробильно-сортировочного оборудования.

Компания Metso Minerals, используя богатейший опыт производства и эксплуатации дробилок серии Symons и Omnicone, создала новую серию современных высокотехнологичных дробильных установок Nordberg HP. Дробилки Symons известны уже более 70 лет и за этот период успели поработать по всему миру. К дробилкам HP в наследство от Symons перешла общая компоновка, механический подвес подвижного конуса, регулировка разгрузочной щели при помощи вращения верхней опорной чаши. Верхняя чаша посредством винтовой нарезки на внешней поверхности ввинчивается в нарезку на внутренней поверхности установочного кольца. Поворот чаши осуществляется с помощью гидромоторов. Система выгрузки недробимых кусков с фиксированной точкой возврата обеспечивает мгновенное восстановление ширины разгрузочной щели после прохождения куска. Система выгрузки включает в себя двойные гидроцилиндры, которые заменяют ставшие уже привычными разгрузочные пружины.

| HP100 | 5400 | 90 | 750...1200 |

| HP200 | 10 400 | 132 | 750...1200 |

| HP300 | 15 810 | 200 | 700...1200 |

| HP400 | 23 00 | 315 | 700...1000 |

| HP500 | 33 150 | 355 | 700...950 |

| HP800 | 64 100 | 600 | 700...950 |

Существенное отличие дробилок Nordberg серии НР от серии Symons заключается в устройстве подвижного конуса, который посажен на сам эксцентрик. Главный вал установлен в основание рамы и является неподвижным, установленный на валу эксцентрик приводится во вращение посредством конической зубчатой передачи. Вращаясь, эксцентрик передает качание на подвижной конус. Подвижной конус через шаровую опору и футеровочный вкладыш опирается на верхний торец главного вала. Конус уравновешен противовесом. Гидромоторы поворота чаши позволяют осуществлять легкое регулирование разгрузочной щели и влиять тем самым на процесс дробления непосредственно во время работы. Гидропривод легко автоматизировать, установив датчик положения на гидромотор, что позволит подключить дробилку к автоматической системе управления и вести работу полностью в автоматическом режиме.

Дробилки серии НР легко трансформируются для перехода с процесса крупного дробления на мелкое и, наоборот, с мелкого на крупное, если заменить футеровку подвижного конуса, футеровку чаши, переходное кольцо и клиновые болты. Исполнение камеры дробления может быть следующее: сверхмелкая; мелкая; средняя; крупная; сверхкрупная.

Конфигурация камеры также выбирается по размеру конуса – стандарт (более отвечает требованиям среднего дробления) и короткий конус (для мелкого дробления).

| GP100S (GP100) | 7350 (5700) | 75...90 | 80...230 (35...110) |

| GP200S (GP200) | 10 900 (9100) | 110...160 | 110...350 (60...240) |

| GP300S (GP300) | 16 000 (13 100) | 132...250 | 170...530 (100...365) |

| GP500S (GP500) | 33 000 (23 300) | 200...315 | 300...1000 (150...500) |

| GP11F | 10 500 | 132...160 | 80...230 |

| GP11M | 11 500 | 132...600 | 105...360 |

В дробилках Nordberg серии GP применена схема с использованием гидроцилиндра, расположенного под главным валом. Гидроцилиндр служит для поднятия-опускания главного вала с установленным на нем конусом, тем самым происходит регулировка разгрузочной щели. Нижний корпус дробилки стянут с верхним корпусными болтами. При попадании в камеру недробимого куска срабатывает предохранительный контур в гидросистеме подвеса главного вала, давление в гидроцилиндре падает, и вал опускается, высвобождая пространство для прохождения куска. После выпадения недробимого фрагмента предохранительный клапан закрывается, и гидроцилиндр поднимает главный вал обратно, обеспечивая настроенный рабочий зазор между конусами.

Дробилки делятся на две группы по исполнению – среднего (вторичного, индекс S) дробления и мелкого (третья стадия) дробления. Исполнение камеры дробления установок среднего дробления может быть М (среднекрупный), С (крупный), ЕС (особо крупный). Установки мелкого дробления – EF (особо мелкий), F (мелкий), MF (среднемелкий), M (среднекрупный), C (крупный), EC (особо крупный).

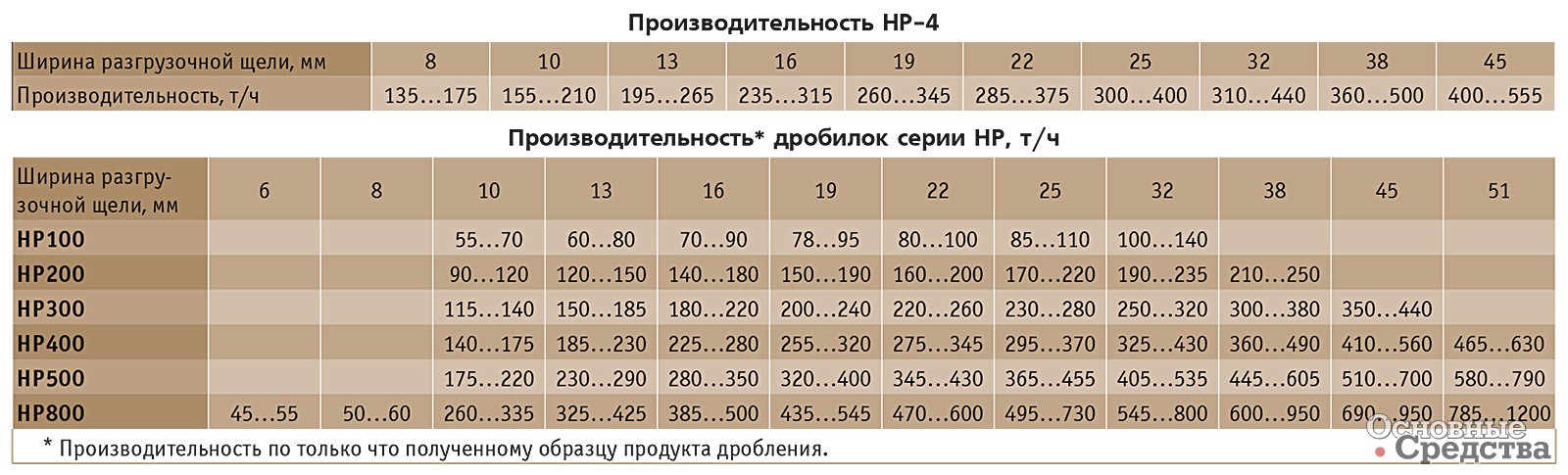

Сами специалисты компании Metso Minerals в большей степени для производства кубовидного щебня проецируют дробилку НР-4, которая является продуктом работ по усовершенствованию дробилки НР-400: усовершенствована камера дробления, увеличен эксцентриситет, установлена дополнительная чаша узла питания, которая способствует накоплению материала над камерой дробления и большему уплотнению материала в камере. Все это помогает достигать лучших условий дробления материала «в слое».

Metso Minerals предлагает использовать блок автоматизации А2020, который гарантирует работу дробилки под завалом, отслеживает параметры работы в режиме реального времени и автоматически их корректирует.

Часто можно услышать, что сравнивать дробильное оборудование Metso Minerals и Sandvik не всегда уместно, но если это давно две разные компании и каждая предлагает свою линейку оборудования, то почему бы их и не сравнить? Фирма Sandvik предлагает на рынке дробилки Hydrocone серий S и H. В целом Hydrocone и дробилки Nordberg серии GP повторяют общую компоновку, и все сказанное применительно к Nordberg GP можно отнести и к дробилкам Hydrocone, за исключением некоторых деталей. При замене футеровки конусов на дробилках Sandvik требуется заливка пространства между футеровкой и конусом, несколько отличается гидросистема поддержания главного вала и др.

| Ch520 | 22...128 | 90 | 5300 |

| Ch530 | 37...29 | EF 34mm 110;EF 36mm 132 | 9200 |

| Ch540 | 68...413 | 220 | 13 700 |

| CH660 | 143...662 | 315 | 22 900 |

| CH870 | 280...1512 | 520 | 48 000 |

| CH880 | 309...2128 | 600 | 66 900 |

| CS420 | 70...168 | 90 | 6800 |

| CS430 | 91...344 | 150 | 12 000 |

| CS440 | 195...601 | 220 | 19 300 |

| CS660 | 318...1050 | 315 | 35 000 |

Конфигурация дробильной камеры у Hydrocone также может подбираться исходя из типа исполнения – 10 типов от сверхтонкого до сверхгрубого для дробилок серии CH мелкого дробления и 3 типа исполнения (МС – среднегрубый, С – грубый и ЕС – сверхгрубый) для дробилок серии CS среднего дробления. Конфигурация камеры дробления выбирается применительно к конкретным условиям работы дробилок, и необходимые элементы могут изготавливаться отлично от серийных образцов.

Компания Telsmith выпускает конусные дробилки типа Symons, но с существенным конструктивным отличием. В дробилке сферическая опора скольжения внутреннего конуса заменена гирационным диском качения, связанным с приводной эксцентриковой втулкой. Вал конуса имеет хвостовик с зубом, входящим в зацепление с ответным зубом неподвижной детали на дне корпуса. Так называемая система Anti-Spin исключает возможность волчкования конуса. Это позволило несколько увеличить частоту вращения эксцентрика, т. е. число колебаний конуса, увеличилась производительность и степень дробления. Telsmith выпускает три типа конусных дробилок производительностью от 4 до 1400 т/ч: тип D с пружинной разгрузкой недробимых кусков, SBS с гидравлической разгрузкой и тип D с гидравлической разгрузкой.

Как видим, революционных конструктивных решений при производстве конусных дробилок не наблюдается. Можно утверждать: классическая схема конусной дробилки настолько удачна, что уже более 130 лет используется без особых принципиальных изменений. Однако требования к качеству продуктов дробления постоянно повышаются. Какой период времени этим требованиям будет удовлетворять конусная дробилка, пусть и многократно модифицированная, вопрос сложный.

os1.ru

Конусная дробилка - это... Что такое Конусная дробилка?

Конусная дробилка (a. cone-type crusher; н. Kegelbrecher; ф. concasseur а cone; broyeur а cone; и. triturador de conos, desmenuzador de conos, machacadora de conos) - машина для дробления твёрдых материалов посредством раздавливания кусков внутри неподвижной конусообразной чаши конусом, совершающим круговое качание (гирационное движение). K. д. применяют для дробления руд чёрных и цветных металлов, a также неметаллич. материалов, включая особотвёрдые, абразивные и труднодробимые. K. д. изобретена в 1877, внедрена в пром-сть в 1920-x гг. K. д. классифицируют по технол. признаку - крупного дробления (неподвижная конусообразная чаша установлена вершиной вниз, дробящий конус крутой, угол при вершине ок. 20°), cp. и мелкого дробления (неподвижная конусообразная чаша установлена вершиной вверх, дробящий конус пологий, угол при вершине ок. 100°). K. д. крупного дробления характеризуются шириной приёмного и выходного отверстий (напр., ККД-1500/300 - конусная крупного дробления c шириной приёмного отверстия 1500 мм и выходного отверстия 300 мм). Дробилки этого типа могут принимать куски размером до 1200 мм и имеют производительность до 2600 м3/ч; применяются обычно как головные машины горно-обогатит. комплексов (рис.). дробилки крупного дробления: 1 - нижняя часть дробилки; 2 - дробильная чаша; 3 - траверса; 4 - колпак; 5 - дробящий конус; 6 - эксцентрик; 7 - приводной вал; 8 - привод; 9 - гидроцилиндр"> Схема дробилки крупного дробления: 1 - нижняя часть дробилки; 2 - дробильная чаша; 3 - траверса; 4 - колпак; 5 - дробящий конус; 6 - эксцентрик; 7 - приводной вал; 8 - привод; 9 - гидроцилиндр. K. д. среднего и мелкого дробления характеризуются диаметром основания подвижного конуса (напр., КСД-2200 - конусная cp. дробления c диаметром основания дробящего конуса 2200 мм). Для обеспечения равномерного зернового состава продуктов дробления в K. д. cp. и мелкого дробления имеются две зоны. B верхней, сужающейся, происходит осн. дробление материала, в нижней, параллельной, - додрабливание сверхмерных кусков. У дробилок мелкого дробления по сравнению c дробилками cp. дробления камера дробления имеет параллельную зону большей длины и подвижный конус меньшей высоты. Рабочие поверхности дробящих конусов K. д. защищены сменными футе-ровками из износостойкой стали. Новым направлением в совершенствовании K. д. является создание в CCCP конусной инерционной дробилки. Инерционная K. д. отличается от обычных K. д. применением в качестве привода дробящего конуса вибратора дебалансного типа. Использование таких дробилок значительно упрощает схемы дробления и измельчения,поскольку они имеют высокую степень дробления и могут работать как в открытом, так и в замкнутом цикле. Уд. расход электроэнергии ниже, чем y обычных K. д. Инерционные K. д. характеризуются избирательностью дробления, могут настраиваться на получение продукта разл. гранулометрич. состава. Дробилка динамически уравновешена и не требует для установки спец. фундамента. Литература: Конусные дробилки, M., 1970. Б. B. Клушанцев.Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.

- Контурное взрывание

- Конхит

Смотреть что такое "Конусная дробилка" в других словарях:

конусная дробилка — Дробилка, дробление в которой осуществляется сжатием материала между конусами, расположенными один внутри другого [ГОСТ 14916 82] Тематики дробилки Обобщающие термины виды дробилок EN gyratory crusher DE Kegelbrecher FR concasseur a cone … Справочник технического переводчика

Конусная дробилка — 4. Конусная дробилка D. Kegelbrecher Е. Gyratory crusher F. Concasseur a cone Дробилка, дробление в которой осуществляется сжатием материала между конусами, расположенными один внутри другого Источник: ГОСТ 14916 82: Дробилки. Термины и… … Словарь-справочник терминов нормативно-технической документации

конусная дробилка — [gyratory (cone) crusher] дробилка для крупного и среднего дробления раздавливанием в сочетании с изломом и истиранием, вызываемыми вращательно колебательными движениями рабочего конуса. Изобретена Маккули в 1902 г. Производительность конусной… … Энциклопедический словарь по металлургии

Конусная дробилка — Для улучшения этой статьи желательно?: Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное. Проставить интервики в рамках проекта Интервики. Дополнить статью … Википедия

конусная дробилка — гирационная дробилка … Cловарь химических синонимов I

конусная дробилка (металлургия) — конусная дробилка Дробилка для крупного и ср. дробления раздавливанием в сочетании с изломом и истиранием, вызываемыми вращ. колебат. движениями рабочего конуса. Изобретена Маккули в 1902 г. Произв ть. к. д. < 2500 т/ч. Разновидность к. д.,… … Справочник технического переводчика

Дробилка, конусная — Конусная дробилка Дробилка, дробление в которой осуществляется сжатием материала между конусами, расположенными один внутри другого см. рис. Смотреть все термины ГОСТ 14916 82. ДРОБИЛКИ. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ Источник: ГОСТ 14916 82. ДРОБИЛКИ.… … Словарь ГОСТированной лексики

Дробилка — [crasher, grinder] машина для дробления кусковых твёрдых материалов, главным образом, минерального сырья, отработанных огнеупоров, металлического лома и др. Смотри также: молотковая дробилка валковая дробилка шековая дробилка … Энциклопедический словарь по металлургии

Дробилка — (a. breaker, crusher; н. Brecher, Quetsche; ф. broyeur, concasseur; и. trituradora, machadora, quebradora) машина для дробления минерального сырья и др. твёрдых материалов. Прообраз Д. появляется в 15 16 вв. в виде толчейных ставов с… … Геологическая энциклопедия

Дробилка конусная — – машина непрерывного действия (процесс дробления и разгрузки происходит непрерывно, холостой ход отсутствует), предназначенная для дробления рудных и нерудных полезных ископаемых (кроме пластических) путем дробления материала внутри неподвижной… … Википедия

dic.academic.ru

Рабочие элементы конусных дробилок. Принцип действия| ООО «СамЛит»

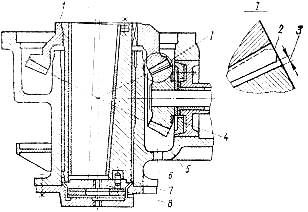

На рис. 1 представлены схемы основных типов конусных дробилок для крупного (я и б), среднего (в) и мелкого (г) дробления. Рабочими элементами дробилок являются поверхности дв11- входящих друг в друга конусов. Внешний конус 1 неподвижно связан со станиной дробилки, а внутренний 2 установлен на оси 3. В одних конструкциях (б, в иг) нижний конец оси крепят эксцентрично в стакане 4, при вращении ось описывает конус с вершиной в точке 0. В других конструкциях (а) крепление оси осуществляется в соосных подшипниках с эксцентриситетом относительно оси внешнего конуса 1.

При таком вращении внутренний конус дробилки в одной части окружности приближается к неподвижному конусу, разрушая материал, а в другой, противоположной части окружности, удаляется от неподвижного конуса. Измельченный материал при этом высыпается через расширившуюся выходную щель.

Таким образом, в отличие от щековых дробилок в конусных дробилках процесс разрушения материала и удаления его из зоны измельчения происходит непрерывно. За счет непрерывности и большей равномерности в работе производительность конусных дробилок на единицу собственной массы выше, чем щековых. Конусные дробилки расходуют меньше энергии и не нуждаются в громоздком маховике. Однако это не значит, что во всех случаях необходимо отдавать предпочтение конусным дробилкам. При малых производительностях и большой крупности исходного сырья щековая дробилка

Рис. 1. Схемы основных конусных дробилок:а, б - для крупного дробления; в - среднего дробления; г - мелкого дробления;1 - внешний конус; 2 - внутренний конус; 3 - ось; 4 - стакан.

может оказаться выгоднее конусной. Это связано с тем, что геометрические размеры как щековой, так и конусной дробилки определяются размерами кусков в исходном сырье. А геометрические размеры дробилок определяют их производительность и мощность двигателя.

Может оказаться, что для измельчения данных кусков сырья потребуется крупногабаритная конусная дробилка, производительность которой превосходит требуемую. В этом случае она будет недогружена и ее коэффициент полезного действия останется низким.

Следовательно, без экономического анализа схемы измельчения нельзя однозначно выбирать необходимый тип дробилки.

Дробилки для крупного дробления

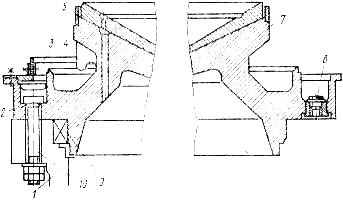

На рис. 2 показана конусная дробилка для крупного дробления с выгрузкой измельченного материала через боковой лоток. Основными узлами дробилки являются станина, внешний конус, закрепленный на станине, траверса для подвески вала, внутренний конус с валом и привод конуса. Внутри станины 21 расположен направляющий стакан 23 с бронзовым вкладышем 3 и наклонный лоток 25 для выгрузки дробленого материала.

Рис. 2. Конусная дробилка для крупного дробления с выгрузкой материала через боковой лоток:1 - ведущий вал; 2 - ведущая шестерня; 3 - вкладыш; 4, 5 - нижний и верхний ряды броневой футеровки внешнего конуса; 6 - вал внутреннего конуса; 7 - втулка;8 - разъемная гайка; 9 - опорная шайба; 10 - опорная втулка; 11 - опорное кольцо; 12 - траверса; 13 - контргайка; 14 - гайка; 15 - внутренний конус; 16, 18 - верхнее и нижнее броневые кольца внутреннего конуса; 17 - цинковая заливка; 19 - внешний конус; 20 - уплотняющие кольца; 21 - станина; 22 - эксцентриковый стакан; 23 - направляющий стакан; 24 - баббитовая заливка; 25 - лоток; 26 - опорное устройство эксцентрикового стакана; 27 - штуцер для подвода масла; 28 - ведомая шестерня; 29 - стакан.

Внешний конус 19, изнутри футерованный двумя рядами броневых плит 4 и 5 из марганцовистой стали, с помощью нижнего фланца и болтов крепится к станине. Траверса 12, или паук, опирается на верхний фланец внешнего конуса и поддерживает вал внутреннего конуса 6.

Последний укреплен на валу 6 и с внешней стороны защищен верхним и нижним броневыми кольцами 16 и 18, которые закрепляются с помощью гайки 14 и контргайки 13. Верхний конец вала внутреннего конуса с помощью деталей 8-11 подвешивают к траверсе, а нижний конец входит в эксцентриковый стакан 22 приводного устройства.

Рис. 3. Конусная дробилка для крупного дробления с центральной выгрузкой дробленого материала:1 - центральный вал; 2, 4 - эксцентриковый и направляющий стаканы; 3 - втулка; 5 - станина; 6, 7 - защитный и внешний конуса; 8 - броневая футеровка; 9 - траверса; 10 - броня траверсы; 11 - колпак; 12, 17 - гайка; 13 - опорный стакан; 14, 15 - опорные втулки; 16 - сменная втулка; 17 - опорное кольцо; 18 - броня внутреннего конуса; 19 - внутренний конус; 20 - уплотняющая шайба; 21, 24 - ведомая и ведущая шестерни; 22 - ведущий вал; 23 - стакан.

Эксцентриковый стакан упирается на подпятник 26, состоящий из верхней стальной шайбы, скрепленной со стаканом, бронзовой шайбы, нижней стальной шайбы и сферической опорной шайбы. На нижнем конце эксцентрикового стакана укреплена коническая шестерня 28, которая вместе со стаканом приводится во вращение с помощью ведущей шестерни 2 и вала.

Рис. 4. Конусная дробилка для крупного дробления с центральной неподвижной осью:1 - крышка; 2 - центральная ось; 3, 15 - ведомая и ведущая шестерни; 4 - эксцентриковая втулка; 5 - станина; 6, 11 - внешний и внутренний конусы; 7 - броня внешнего конуса; 8 -траверса; 9 - броня траверсы; 10 - колпак; 12 - броня внутреннего конуса; 13 - стакан; 14 - ведущий вал.

Для защиты трущейся пары (вал - эксцентриковый стакан) от попадания в нее пыли устанавливают уплотняющие кольца 20.

Измельчаемый материал поступает в пространство между внешним и внутренним конусами, измельчается и выводится через наклонный лоток.

Защитные кольца внутреннего и внешнего конусов являются сменными, и их по мере износа заменяют.

Крупность дробленого материала определяется шириной выходной щели, которую можно менять, перемещая внутренний конус в вертикальном направлении с помощью гайки 8. При подъеме конуса ширина уменьшается, при опускании увеличивается.

На рис. 3 показана конусная дробилка для крупного дробления с центральной выгрузкой или вертикальным сбросом дробленого материала, который выводится через шахту, расположенную в фундаменте под дробилкой. Приводная пара шестерен этой дробилки расположена на верхней части эксцентрикового стакана, и сам стакан имеет верхнюю опору. Такие дробилки удобнее в монтаже, эксплуатации и ремонте. Поскольку установку эксцентрикового стакана производят сверху, при измельчении влажных или глинистых материалов уменьшается опасность забивания дробилки.

Амплитуда качания нижних точек внутреннего конуса рассмотренных дробилок больше, чем верхних. Такое движение конуса не создает деформацию куска материала, при которой он разрушается. Чем крупнее разрушаемые куски, тем больше должна быть абсолютная величина их деформации и, наоборот, с уменьшением размера кусков деформация должна быть меньше. Величину деформации в конусной дробилке определяют размахом качания конуса, а этот размах минимален там, где разрушаются наиболее крупные куски, и максимален, где куски имеют уже минимальный размер, т. е. у выходной щели. Это увеличивает разброс в гранулометрическом составе дробленого материала.

Различие между размахом качаний нижних и верхних точек конуса сведено к нулю у эксцентриковой дробилки, показанной на рис. 4. Дробилка отличается от описанных выше устройством привода внутреннего конуса 11. Последний свободно посажен на эксцентриковый стакан 4, который также свободно вращается на центральной оси 2, концы которой заделаны в станину 5 и траверсу 8. На нижнем конце стакана закреплена ведомая шестерня 3.

Таблица 1. Техническая характеристика конусных дробилок для крупного дробления с подвешенным валом

Таблица 2. Техническая характеристика конусных дробилок для крупного дробления с подвешенным валом

Все точки внутреннего конуса имеют постоянный эксцентриситет вращения или постоянную амплитуду качания, что обеспечивает получение более однородного по гранулометрическому составу продукта. Сама дробилка по сравнению с другими с такой же шириной загрузочной пасти имеет меньший размер по высоте.

В табл. 1 и 2 приводится техническая характеристика конусных дробилок для крупного дробления материала. Достигаемая в этих дробилках степень измельчения колеблется от 3 до 6.

Дробилки для среднего и мелкого дробления

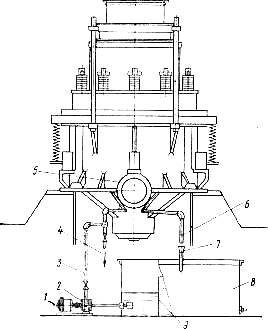

Воспринимаемые внутренним конусом усилия при разрушении материала передаются на опору 22 со сферическим бронзовым вкладышем. Эта опора через направляющий стакан 1 связана со станиной 8. Эксцентриковый стакан 26 приводится в движение конической ведомой шестерней 2 от шестерни 25, сидящей на горизонтальном валу 24.

Рис. 5. Конусная дробилка для среднего дробления:1 - направляющий стакан; 2 - ведомая шестерня; 3 - станина; 4 - натяжной болт; 5 - гайка; 6 - шайба; 7 - пружина; 8 - внутренний конус; 9 - винтовой домкрат; 10 - кожух; 11 - приемная воронка; 12 - защита внутреннего конуса; 13 - центральный вал; 14 - фасонная гайка; 16 - загрузочная воронка; 16 - стержни с клиновым креплением; 17 - приемная тарелка; 18 - цинковая заливка; 19 - установочное кольцо; 20 - внешний конус; 21 - защита внешнего конуса; 22 - сферическая опора; 23 - стакан; 24 - ведущий вал; 25 - ведущая шестерня; 26 - эксцентриковый стакан; 27 - опорная пята эксцентрикового стакана.

Внешний конус 20 специальной резьбой удерживается в установочном кольце 19, которое притягивается к корпусу дробилки устройством, состоящим из болтов с гайками 4,5, шайбы 6 и пружины 7. По окружности дробилки в зависимости от ее размера устанавливается от 20 до 130 болтов с пружинами, прижимающими установочное кольцо к корпусу с силой 4000-6000 кН.

Крепление внешнего конуса с помощью пружин позволяет исключить возможную поломку машины в случае попадания в зону дробления недробящихся тел. При попадании в зоны дробления таких тел пружины сжимаются, внешний конус поднимается и твердое тело проходит через зоны дробления, не причиняя машине вреда.

Крупность дробленого материала определяется шириной выходной щели, которая может изменяться подъемом или Опусканием внешнего конуса при повороте его с помощью винтового домкрата 9.

В табл. 3 приводится техническая характеристика конусных дробилок для среднего дробления.

Таблица 3. Техническая характеристика конусных дробилок для среднего дробления

На рис. 6 представлена конусная дробилка для мелкого дробления материалов. От конусной дробилки для среднего дробления она отличается формой и соотношением размеров внешнего и внутреннего конусов. Образующая внешнего конуса является прямой, тогда как у дробилки среднего дробления она кривая. Расширение приемной (верхней) части зоны измельчения обеспечивается скосами защитных плит, а также уменьшением их толщины. В нижней части зоны измельчения значительно увеличен участок с параллельными рабочими поверхностями конусов, что позволяет выводить измельченный материал, более однородный по размеру частиц. Привод центрального вала, движение внутреннего конуса, крепление защитных плит, изменение ширины выходной щели, прием исходного сырья осуществляются так же, как у дробилок для среднего дробления.

Рис. 6. Конусная дробилка для мелкого дробления:1 - центральный вал; 2 - эксцентриковый стакан; 3 - направляющий стакан; 4 - ведущая шестерня; 5 - стакан ведущего вала; 6 - ведущий вал; 7 - внутренний конус; 8 - защита внутреннего конуса; 9 - защита внешнего конуса; 10 - внешний конус; 11 - установочное кольцо; 12 - кожух; 13 - приемная воронка; 14 - приемная тарелка; 15 - загрузочная воронка; 16 - стержни с клиновым креплением; 17 - фасонная гайка; 18 - винтовой домкрат; 19 -пружины; 20 -шайба; 21 -гайка; 22 - натяжные болты; 23 - станина; 24-сферическая опора; 25 - ведомая шестерня; 26 - подпятник эксцентрикового стакана.

В табл. 4 приводится техническая характеристика конусных дробилок для мелкого дробления.

В описанных конструкциях конусных дробилок для среднего и мелкого дробления ширину выходной щели, а следовательно, и крупность измельченного материала регулируют с помощью установочного кольца. Кольцо с винтовой нарезкой при повороте передвигается в осевом направлении по внешнему конусу дробилки, приближаясь или удаляясь от него, увеличивая или уменьшая зазор между конусами (зона измельчения). В таком устройстве наиболее уязвимой частью является нарезка, которая, забиваясь пылью, быстро изнашивается, что затрудняет регулировку ширины щели и ускоряет выход из строя ответственных деталей.

Таблица 4. Техническая характеристика конусных дробилок для мелкого дробления (короткоконусные) между конусами (зона измельчения). В таком устройстве наиболее уязвимой частью является нарезка, которая, забиваясь пылью, быстро изнашивается, что затрудняет регулировку ширины щели и ускоряет выход из строя ответственных деталей.

Другим существенным недостатком конструкции конусных дробилок для среднего и мелкого дробления является большое число амортизирующих пружинных устройств и ограниченность величины сжатия пружин или отхода внешнего конуса от внутреннего.

При попадании в зону измельчения крупных недробящихся тел пружины могут сжаться до предела, и все же это тело не пройдет через образовавшуюся щель. Дробилка заклинивается и забивается. Чтобы после заклинивания привести дробилку снова в рабочее состояние, требуется поднять внешний конус, а в некоторых случаях еще и ослабить пружины, чтобы неразрушенный предмет вынуть или пропустить через зону измельчения. Если учесть при этом, что резьбовое соединение забивается пылью, а число амортизирующих пружинных устройств в зависимости от размера дробилки составляет от 20 до 130 шт., то «расклинивание» дробилки является нелегкой и продолжительной операцией.

В крупных конусных дробилках для среднего и мелкого измельчения используют гидравлическую .амортизацию и регулирование ширины выходной щели, схематическое устройство которой показано на рис. 7.

Центральный вал 6 опирается на плунжер 2, цилиндр 1 которого заполнен маслом и соединен маслопроводом с газовым аккумулятором 10, насосом 13 и сборником масла 12.

Рис. 7. Схема -гидравлической амортизации и регулировки разгрузочной щели конусных дробилок:1 - цилиндр; 2 - плунжер; 3 - ведомая шестерня; 4 - эксцентриковый стакан; 5 - станина; 6 - вал; 7 - внутренний конус; 8 - внешний конус; 9 - ведущая шестерня; Ю - аккумулятор; 11 - предохранительный клапан; 12 - резервуар масла; 13 - насос.

Регулирование выходной щели у таких дробилок осуществляется подъемом или опусканием внутреннего конуса при нагнетании в цилиндр 1 или выпуске из него масла. Амортизация осуществляется с помощью включенного в систему газового аккумулятора 10.

Во время работы дробилки внутренний конус удерживается в заданном положении гидравлической системой и газовым аккумулятором. При попадании в зону измельчения недробящегося тела конус 7 опускается, нажимая на плунжер 2, который будет передавливать масло из цилиндра 1 в газовый аккумулятор 10 до тех пор, пока между внешним и внутренним конусами не образуется щель, по ширине достаточная для прохождения недробящегося тела.

Под действием поступающего в аккумулятор 10 масла находящийся в нем газ сжимается. Как только измельчитель освободится от недробящегося тела, сжатый газ снова передавит масло из аккумулятора в цилиндр 1, плунжер 2 поднимется и конус 7 займет прежнее положение.

На рис. 8 показан разрез конусной дробилки для среднего дробления с амортизацией и регулированием разгрузочной щели гидравлическим способом.

Эти дробилки отличаются от описанных выше устройствами для амортизации и регулирования выходной щели. Внутренний конус 6 укрепляется на подвесном цилиндре 10, а последний упором 8 опирается на пяту 9. Она связана со штоком 14 и поршнем 16. В крышке 17 цилиндра 15 предусмотрен штуцер, через который в цилиндр подается или из него отводится масло. При подаче в цилиндр масла поршень поднимается и через шток поднимает внутренний конус. При этом размер выходной щели дробилки уменьшается. Расширение щели производится за счет отвода масла из цилиндра.

Рис. 8. Конусная дробилка с гидравлической амортизацией и гидравлической регулировкой разгрузочной. щели:1 - стакан ведущего вала; 2 - станина; 3 - внешний конус; 4 - защита внешнего конуса; 5 - приемная воронка; б - внутренний конус; 7 - защита внутреннего конуса; 8 - верхний упор конуса; 9 - опорная пята; 10 - подвесной цилиндр конуса; 11 - эксцентриковый стакан; 12 - полая ось вращения конуса; 13 - ведомая шестерня; 14 - шток; 15 - цилиндр; 16 - поршень; 17 - крышка цилиндра; 18 - ведущая шестерня; 19 - ведущий вал.

П.М. СиденкоИзмельчение в химической промышленности(Глава II. Измельчители раскалывающего и разламывающего действия)

samlit.com

Конусные дробилки: основные типы, устройство и принцип работы, технические характеристики, преимущества и применение

Дробилка, работа которой осуществляется с помощью движения конуса и его механическое воздействие на стенки чаши, в которую поступает исходный материал.

Дробилка, работа которой осуществляется с помощью движения конуса и его механическое воздействие на стенки чаши, в которую поступает исходный материал.

Условное обозначение конусных дробилок имеет свою систему, утвержденную российским ГОСТом.

Основные типы дробилок российского производства маркируют так:

- КРД – конусные редукционного дробления.

- ККД – конусные крупного дробления:

- С одним двигателем,

- С двумя двигателями.

- КСД — конусные среднего дробления:

- Грубого дробления,

- Тонкого дробления.

- КМД – конусные мелкого дробления:

- Грубого дробления,

- Тонкого дробления.

Далее могут указываться технические характеристики и вид исполнения (буквенные и цифровые обозначения параметров моделей).

Модели иностранного производства маркируются в соответствие со своими правилами.

Основные классификации

Деление конусных дробилок:

- Для крупного дробления:

- одноприводные,

- двухприводные.

- Для вторичного крупного дробления.

- Для среднего дробления:

- с камерой грубого дробления,

- с камерой тонкого давления.

- Для мелкого дробления:

- с камерой грубого дробления,

- с камерой тонкого давления.

Устройство и принцип работы

Хотя модельный ряд устройств подобного рода и широк, принцип действия всех конусных дробилок одинаков. Конусная дробилка представляет собой чашу, в которой установлен вал с жестко закрепленным конусом. Верхняя часть вала закреплена в одной точке, а нижняя находится в специальном эксцентриковом стакане. Электрический двигатель приводит этот стакан движение, а вал, в свою очередь, смещает конус. Дробление материала происходит, когда частицы оказываются между рабочим конусом и стенкой чаши. На исходный материал оказывается огромная сила сжатия, сдвига и удара. В результате чего у частиц разрушается структура и они рассыпаются на более мелкие составляющие. Как только конус удаляется от стенки, измельченный материал под действием силы тяжести перемещается в нижнюю часть резервуара и выводится наружу. Процесс измельчения происходит непрерывно, поэтому такое дробильное оборудование характеризуется высокой производительностью.

Конусная дробилка представляет собой чашу, в которой установлен вал с жестко закрепленным конусом. Верхняя часть вала закреплена в одной точке, а нижняя находится в специальном эксцентриковом стакане. Электрический двигатель приводит этот стакан движение, а вал, в свою очередь, смещает конус. Дробление материала происходит, когда частицы оказываются между рабочим конусом и стенкой чаши. На исходный материал оказывается огромная сила сжатия, сдвига и удара. В результате чего у частиц разрушается структура и они рассыпаются на более мелкие составляющие. Как только конус удаляется от стенки, измельченный материал под действием силы тяжести перемещается в нижнюю часть резервуара и выводится наружу. Процесс измельчения происходит непрерывно, поэтому такое дробильное оборудование характеризуется высокой производительностью.

Различия в конструкции дробилок для крупного, среднего и мелкого измельчения есть. В первом случае угол конуса при его вершине составляет около 20 градусов (крутой конус). При этом эксцентриситет стакана менее 25 мм. Для среднего и мелкого дробления угол будет составлять около 100 градусов (пологий конус). Эксцентриситет будет в этом случае более 100 мм.

Технические характеристики

Различаются в зависимости от модели. Приведены нижние и верхние границы показателей.

Различаются в зависимости от модели. Приведены нижние и верхние границы показателей.

Приемное отверстие — до 300/1500 мм.

Максимальный диаметр частицы исходного материала — до 390 мм.

Ширина выхода – 270 мм.

Производительность – до 3420 м3 в час.

Мощность двигателя – до 800 кВт.

Преимущества и применение

Чаще всего этот тип дробилок применяют для измельчения руды.

Основным преимуществом является большая производительность устройства. Кроме того современные разработки позволяют устанавливать рабочие органы конусных дробилок из таких материалов, что их износостойкость находится на довольно таки приличном уровне.

drobilko.ru

Устройство конусной дробилки

Машины для производства строительных материалов

В конусных дробилках материал измельчают посредством раздавливания и изгиба при качении внутреннего конуса по материалу, защемленному между поверхностями внутреннего 2 И наружного конуса 1 (рис. 4.2, б). Вал с внутренним конусом двигается так, что его ось описывает коническую поверхность с вершиной в точке А. При этом диаметрально противоположные образующие внутреннего конуса с одной стороны приближаются к поверхности наружного конуса и дробят материал, а с противоположной – удаляются от него, обеспечивая разгрузку и опускание материала. За один оборот вала этот процесс происходит по всей окружности и непрерывно повторяется, что обеспечивает плавную работу и высокую производительность дробилки.

Рисунок 4.2 – Конусные дробилки

Конусные дробилки с подвесным валом (рис.4.2, а) имеют станину 1, наружный конус 2, Футерованный бронеплитами 3. Над конусом установлена поперечина 7, в центральной части которой на кольцевой подпятник опирается верхняя часть вала 6 с Внутренним дробящим конусом 5, футерованным бронеплитами 4. Вал приводится в движение эксцентриковым стаканом 11, Который вращается от привода через шкив 10, Приводной вал 9 И пару конических зубчатых колес 8. Конусные дробилки с грибовидной головкой (рис. 4.2, в) служат для вторичного среднего и мелкого дробления и обеспечивают получение более однородного по крупности материала. Такая дробилка имеет станину 1, наружный конус неподвижный 2 И внутренний подвижный 3.

Степень измельчения и производительность конусных дробилок регулируют подъемом и опусканием конуса путем навинчивания разрезной гайки на резьбу верхнего конца вала у дробилок крупного дробления или поворотом регулировочного кольца относительно опорного у дробилок среднего и мелкого дробления. Имеются также конусные дробилки крупного дробления с гидравлическим регулированием размера щели.

Расчет конусных дробилок

Рисунок 4.3 – Схема для расчета:

А – скорости вращения подвижного конуса конусных дробилок крупного дробления; б – мощности приводного двигателя;

Расчет скорости вращения подвижного конуса. Оптимальная скорость вращения подвижного конуса определяются аналогично расчету скорости вращения приводного вала щековой дробилки, ибо разгрузка готового продукта в обоих случаях происходит под действием его собственного веса.

Объем материала, выпадающего за одно полное качание неподвижного конуса, равен объему кольца, поперечное сечение которого представляет трапецию ABDC (рис. 4.3).

Высота кольца выпадения (при ) равна

MACROBUTTON MTEditEquationSection2 Equation Chapter (Next) Section 1 SEQ MTEqn r h * MERGEFORMAT SEQ MTSec r 1 h * MERGEFORMAT SEQ MTChap h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Chapter (Next) Section 1 SEQ MTEqn r h * MERGEFORMAT SEQ MTSec r 1 h * MERGEFORMAT SEQ MTChap h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.1)

Где – величина отхода подвижного конуса от неподвижного за одно качание, М;

– эксцентриситет качаний подвижного конуса, М;

– соответственно углы образующих неподвижного и подвижного конусов с вертикалью, Град.

Время отхода подвижного конуса от неподвижного принимаются равными половине полного качания подвижного конуса и при угловой скорости последнего рад/с будет равно

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.2)

Это время должно быть равно времени выпадения кусков с высоты , определяемого по закону свободного падения, т. е.

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.3)

Где – ускорение силы тяжести, М/с2;

Приравнивая и находим найвыгоднейшую угловую скорость подвижного конуса (приводной конической шестерни):

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.4)

Расчет производительности. Производительность конусной дробилки для крупного дробления (с крутыми конусами) определяется объемом щебня , выходящего из машины за одну обкатку внутреннего конуса, и числом обкаток за рассчитываемое время, т. е.

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.5)

Объем щебня, выпадающего из дробилки за время одной обкатки конуса, будет равен объему кольца сечением ABCD (см. рис. 4.3), т. е.

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.6)

Где – средний диаметр кольца щебня, М.

Зная, что , а , получим

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.7)

Где – число обкаток внутреннего конуса, С;

– коэффициент разрыхления (0,45…0,6) готового продукта;

– размер разгрузочной щели дробилки при сближенных конусах, М;

– эксцентриситет качаний конуса, М.

Определение мощности приводного двигателя. Мощность двигателя дробилки определяется, как и для щековых дробилок, на основании гипотезы Кирпичева-Кика, согласно которой работа дробления . Объем материала, подвергаемый дроблению за один оборот конуса, определяется из выражения (рис. 4.3, б)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.8)

Где – диаметр наибольших кусков, поступающих в дробилку, М;

– диаметр наибольших кусков готового продукта, М;

, – средние диаметры, соответственно, загрузочного и разгрузочного кольцевых отверстий, М.

Принимая (где – диаметр наружного конуса), получим

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.9)

Где – предел прочности дробимого материала, Н/м2;

– модуль упругости дробимого материала, Н/м2;

Отсюда мощность двигателя

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.10)

MACROBUTTON MTEditEquationSection2 Equation Chapter 1 Section 5 SEQ MTEqn r h * MERGEFORMAT SEQ MTSec r 5 h * MERGEFORMAT SEQ MTChap r 1 h * MERGEFORMAT

Небольшая стоимость, долгий срок эксплуатации, наиболее точная поддержка установленных параметров сжатия воздуха и повышенная ремонтопригодность – главные аспекты популярности поршневых компрессоров.

С появлением новых технологий строительства при использовании современных строительных материалов все чаще возникает необходимость в проведении экспертной оценки строительных работ. Задача эксперта — выявить как явные, так и скрытые дефекты …

1. Домбровский Н. Г., Гальперин М. И. Строительные машины, – М., 1985. –387с. 2. Сергеев В. П. Строительные машины и оборудование: Учеб. для специальности «Строительные машины и оборудование», – М., …

msd.com.ua

Конструкция конусных дробилок — Дробильное оборудование

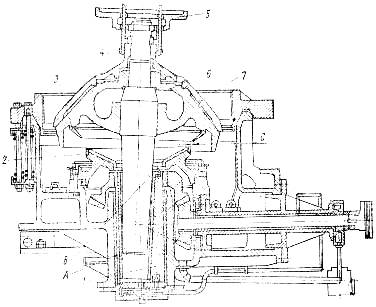

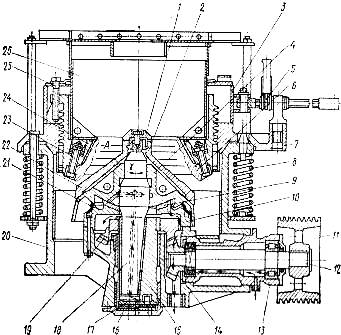

Рассмотрим конструкцию и работу конусных дробилок на примере дробилки КСД-600. Рабочие органы дробилки — подвижный 4 и неподвижный 24 дробящие конусы. Корпус дробилки — литая станина 20 — имеет два цилиндрических прилива: горизонтальный, в котором помещается вал 12 привода дробилки, и вертикальный, в котором помещается эксцентриковый вал 15.

Рис. 12. Конусная дробилка КСД-600 (СМ-561А):

1 — сферическая головка, 2 — дробящий кожух, 3 — установочный корпус, 4 —подвижный конус, 5 — регулировочный механизм, 6, 22 — футеровки неподвижного и подвижного конусов, 7 — неподвижное кольцо, 8 — пружина 9,17 — подпятники, 10 — опорный корпус сферического подпятника, 11 — шкив привода, 12 — вал привода, 13 — картер, 14 — коническая шестерня, 15 — эксцентриковый вал, 16 — крышка подпятника, 18 — вертикальный вал, 19 — большая коническая шестерня, 20 — станина, 21 — противопыльный воротник, 23, 25 — болты, 24 — неподвижный конус, 26 — загрузочная воронка

Камера дробления А (рис. 12) конусных дробилок находится между двумя усеченными коническими поверхностями, расположенными одна в другой. Наружная поверхность образуется футеровкой 6 неподвижного конуса 24, а внутренняя—футеровкой 22 подвижного конуса 4. Так же как и у щековых дробилок, камера дробления сужается сверху вниз. В отличие от щековых дробилок дробление в конусных дробилках идет непрерывно. В камере дробления одновременно имеются зоны сближения (дробление) и отхода конусов (разгрузка). Обе зоны диаметрально противоположны и совершают вращение друг за другом в соответствии с вращением эксцентрикового вала дробилки.

Верхнее сечение камеры дробления — приемное отверстие, нижнее— выходная щель. Наименьшее расстояние между окружностями кольца выходной щели является шириной выходной щели, т. е. щель измеряется в зоне сближения конусов.

Процесс дробления в камере происходит аналогично процессу дробления в щековой дробилке, рассмотренной выше.

Привод состоит из картера 13, в котором на роликоподшипниках вращается горизонтальный вал 12 со шкивом и, клиноременной передачи и электродвигателя.

Во внутреннюю часть вертикального прилива станины вставлены бронзовые цилиндрические втулки: верхняя крепится к станине двумя шпонками, нижняя — стопорными винтами. Ось эксцентрикового вала 15, имеющего форму правильного цилиндра, совмещается с вертикальной осью дробйлки. Ось конической внутренней поверхности эксцентрикового вала смещена от оси наружного цилиндра и наклонена к ней под углом γ=2°.

Эксцентриковый вал 15 опирается на подпятник 17, состоящий из трех дисков: верхний получает вращение от эксцентрикового вала через палец, который входит в паз эксцентрикового вала; нижний неподвижный диск соединен штифтом с крышкой 16; средний диск свободно (вращается между верхним и нижним. Такая конструкция подпятника уменьшает относительную скорость трущихся поверхностей дисков и, следовательно, их нагрев и износ.

На верхней части эксцентрикового вала напрессована и закреплена на шпонке большая коническая шестерня 19, входящая в зацепление с малой конической шестерней 14, укрепленной на горизонтальном валу 12. Для уравновешивания эксцентрично вращающихся масс дробящего конуса шестерня 19 имеет противовес.

Подвижный конус 4 насажен на вертикальный вал 18 и имеет опорную шаровую поверхность, центр которой совпадает с центром качения конуса. Шаровой поверхностью дробящий подвижный конус опирается на сферический подпятник 9, установленный на стальном опорном корпусе 10. Корпус 10 плотно посажен в кольцевую заточку станины дробилки и крепится к ней болтами. Подвижный конус 4 защищен от износа стальной футеровкой 22, которая плотно прилегает к нему внутренним обработанным пояском. В остальной части между подвижным Конусом и футеровкой образуется зазор, заполняемый раствором глиноземистого цемента марки 500, который при затвердевании расширяется, обеспечивая надежный контакт между обеими деталями. Над футеровкой 22 установлен дробящий кожух 2, который закрепляется гайкой с помощью специального ключа, прилагаемого к дробилке. Для предотвращения износа гайки служит сферическая головка 1 с внутренними и. наружными шлицами. Внутренние шлицы соединяются со шлицами гайки, а наружные — со шлицами дробящего кожуха 2.

Внутренняя поверхность неподвижного дробящего конуса защищена от износа футеровкой 6, отлитой из маргацовистой стали. Футеровка крепится к конусу 24 болтами 23, пропущенными в ее приливы. На болты надевают эластичные резиновые шайбы или пружины и закрепляют их гайками. Зазор между неподвижным конусом и футеровкой также заполнен раствором глиноземистого цемента.

От пыли и мелких кусков дробимого материала трущиеся поверхности дробилки защищены противопыльным резиновым воротником 21, который крепится к опорному корпусу 10. Противопыль — ный воротник изготовлен из маслобензостойкой резины и имеет фасонную рабочую поверхность и хвостовик. Рабочую поверхность воротника смазывают маслом. Фасонная поверхность воротника служит для предохранения от попадания пыли на рабочие поверхности скольжения. В канавке воротника скапливается пыль, которую удаляют во время смены дробящих конусов.

Если на месте эксплуатации дробилки имеется чистый сжатый воздух, рекомендуется вводить его в кольцевую полость, образованную хвостовиком воротника, для получения избыточного давления, препятствующего проникновению пыли в смазку и на трущиеся поверхности. Для подвода воздуха в опорном корпусе 10 сферического подпятника имеется специальное отверстие.

С наружной стороны конус 24 имеет упорную резьбу, которой он ввинчивается в неподвижное кольцо 7, являющееся основанием всей верхней части дробилки и опирающееся на фланец станины. Резьбовое соединение позволяет регулировать ширину разгрузочной щели дробилки: при правом вращении (в плане по часовой стрелке) конус ввинчивается в кольцо 7 и опускается, в результате чего ширина разгрузочной щели уменьшается, при левом вращении ширина разгрузочной щели увеличивается. Вращают конус с помощью специального механизма 5, установленного на кольце 7.

В последних конструкциях (например, СМД-120) выходную щель регулируют с помощью гидроцилиндров, диаметрально расположенных на неподвижном кольце. На неподвижное кольцо 7 опирается загрузочная воронка 26 из листовой стали, направляющая материал, загружаемый в дробилку. Конус 24 может быть подтянут вверх для устранения осевого зазора в упорной резьбе болтами 25 через установочный корпус 3. От поворота установочный корпус удерживается механизмом 5.

Вокруг станины на равном расстоянии друг от друга расположены пружины 8, которые служат предохранительным устройством при попадании в дробилку недробимого тела.

arxipedia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)