|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

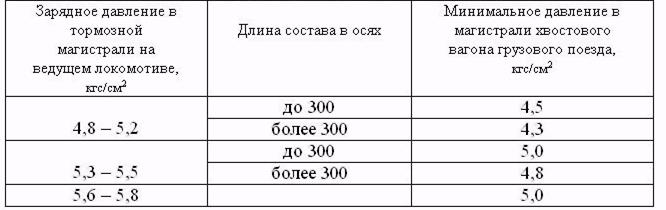

Минимальное давление в магистрали хвостового вагона грузового поезда. Какое должно быть давление сжатого воздуха подаваемого в тормозную

Зарядное давление в тормозной магистрали

Характеристика поезда

Зарядное давление в тор-

мозной магистрали ведуще-

го локомотива, моторвагон-

ного поезда, кгс/см2

1. Электропоезда; поезд с составом из недей-

ствующих вагонов электропоездов; грузовой,

в составе которого имеются порожние тенде-

ры с включенными автотормозами

4,5–4,8

2. Грузовой с составом из порожних вагонов;

пассажирский, в составе которого имеются

вагоны с включенными автотормозами КЕ,

Эрликон, ДАКО; грузовой, в составе которого

имеются вагоны моторвагонного подвижного

состава; маневровый состав

4,8–5,0*

3. Пассажирский; грузо-пассажирский; грузо-

вой, в составе которого имеются груженые

вагоны с воздухораспределителями, включен-

ными на средний режим; сплотка с составом

из недействующих локомотивов; грузовой, в

составе которого имеются пассажирские ло-

комотивы и вагоны с включенными автотор-

мозами; моторвагонный

5,0–5,2

4. Грузовой, в составе которого имеются гру-

женые вагоны с воздухораспределителями,

включенными на груженый режим; грузовой с

составом из порожних вагонов на затяжных

спусках крутизной 0,018 и более; дизель-

поезда ДР1; ДР1П

5,3–5,5

* При наличии вагонов моторвагонного подвижного состава в грузовом поезде норма зарядного давления

4,8 кгс/см2.

Характеристика поезда

Зарядное давление в тор-

мозной магистрали ведуще-

го локомотива, моторвагон-

ного поезда, кгс/см2

5. Дизель-поезда ДР1А 5,5-5,6

6. Грузовой, в составе которого имеются гру-

женые вагоны, на затяжных спусках крутиз-

ной 0,018 и более; грузовой, в составе которо-

го имеются вагоны с воздухораспределителя-

ми № 388 жесткого типа

5,6-5,8

На затяжных спусках крутизной менее 0,018 по местным условиям,

исходя из опытных поездок, приказом начальника железной дороги может

устанавливаться зарядное давление:

- 5,6–5,8 кгс/см2 для грузового поезда с составом из груженых ваго-

нов, воздухораспределители которых включены на груженый ре-

жим;

- 5,3–5,5 кгс/см2 для грузового поезда с составом из груженых ваго-

нов, воздухораспределители которых включены на средний ре-

жим.

3.2.7. Режимы включения воздухораспределителей.

При ведении грузовых поездов со скоростью не более 90 км/ч возду-

хораспределители грузового типа на локомотивах включать на порожний

режим, а при предстоящем следовании грузового поезда со скоростью бо-

лее 90 км/ч воздухораспределитель на локомотиве включать на груженый

режим. На затяжных спусках крутизной до 0,018 воздухораспределители

грузового типа включать на равнинный режим, крутизной 0,018 и более –

на горный. Воздухораспределители № 292 независимо от крутизны затяж-

ного спуска и скорости включать на длинносоставный режим. На горный

режим включать независимо от крутизны спуска воздухораспределители

локомотивов, у которых отпуск автоматического тормоза обеспечивается

выпуском сжатого воздуха из рабочей камеры воздухораспределителя.

При ведении пассажирских и грузо-пассажирских поездов воздухо-

распределители локомотивов включать: № 270, 483 – на груженый равнин-

ный режим, № 292 в пассажирских поездах с составом до 20 вагонов вклю-

чительно – на режим «К» короткосоставного поезда и поезда нормальной

длины, а в пассажирских с составами более 20 вагонов и грузо-

пассажирских поездах – на режим «Д» поезда повышенной длины. Вклю-

чение воздухораспределителей № 292 на короткосоставный режим «К» в

пассажирских поездах с составами более 20 до 25 вагонов разрешается

специальным указанием МПС.

При выполнении маневровых работ и передвижений воздухораспре-

делители грузового типа включать на груженный режим на всех маневро-

вых локомотивах и на поездных локомотивах при обслуживании последних

одним машинистом.

При одиночном следовании грузового локомотива воздухораспреде-

литель включать на груженый режим, а пассажирского или грузо-

пассажирского воздухораспределитель № 292 включать на режим «К».

Если при соединении локомотивов по системе многих единиц дейст-

вие крана вспомогательного тормоза первого локомотива не распространя-

ется на последующие локомотивы, то воздухораспределители на после-

дующих локомотивах включать на средний режим.

Примечание. У двухсекционных локомотивов, обе секции которых оборудованы воздухораспределителя-

ми, действующими через кран № 254, включать оба воздухораспределителя, импульсная магистраль ме-

жду секциями заглушается.

3.2.8. При выпуске локомотива из депо проверить проходимость воз-

духа через блокировочное устройство № 367 и через кран машиниста. Пе-

ред проверкой следует выпустить конденсат из главных и вспомогательных

резервуаров. Проверка производится при начальном давлении в главных

резервуарах не менее 8 кгс/см2 и выключенных компрессорах в диапазоне

снижения давления в главных резервуарах объемом 1000 л с 6 до 5 кгс/см2.

Проходимость блокировки считается нормальной, если при нахождении

ручки крана машиниста в I положении и открытом концевом кране магист-

рали со стороны проверяемого прибора снижение давления происходит за

время не более 12 с. Проходимость крана машиниста считается нормаль-

ной, если при нахождении ручки крана во II положении и открытом конце-

вом кране снижение давления в указанных пределах происходит за время

не более 20 с. При большем объеме главных резервуаров локомотива время

должно быть пропорционально увеличено.

3.2.9. Действие аппаратуры электропневматического тормоза на ло-

комотивах проверять из обеих кабин управления следующим порядком:

- для проверки напряжения источников питания электропневмати-

ческих тормозов установить ручку крана машиниста в рабочей ка-

бине в поездное положение, снять соединительный концевой ру-

кав с изолированной подвески со стороны нерабочей кабины и

выключить тумблер дублированного питания. Включить источник

питания электропневматического тормоза и при нахождении руч-

ки крана машиниста в V положении проверить по вольтметру ве-

личину постоянного напряжения между проводом № 1 и рельсом,

которое должно быть не ниже 50 В, а при нагрузке током 5 А – не

ниже 45 В;

- для проверки действия электропневматического тормоза произве-

сти ступенчатое торможение до полного, а затем выполнить сту-

пенчатый отпуск. При нахождении ручки крана машиниста в I и II

положениях должна гореть лампа с буквенным обозначением «О»,

в положениях III и IV – лампы «П» и «О», в положениях V, VЭ, VI

– лампы «Т» и «О». При нахождении ручки крана машиниста в

положении VЭ разрядка уравнительного резервуара и тормозной

магистрали через этот кран происходить не должна, а должен дей-

ствовать электропневматический тормоз;

- для проверки дублированного питания проводов № 1 и 2 подве-

сить соединительные концевые рукава на изолированные подвес-

ки со стороны обеих кабин управления, включить тумблер дубли-

рованного питания. При II положении ручки крана машиниста

должна гореть лампа с буквенным обозначением «О», а при вы-

ключении тумблера лампа должна погаснуть.

Если кран машиниста имеет положение VA (медленного темпа раз-

рядки уравнительного резервуара) совпадающее с положением VЭ, то до-

пускается снижение давления в уравнительном резервуаре не более 0,5

кгс/см2 от первоначального зарядного давления при полном давлении в

тормозных цилиндрах.

На локомотивах, оборудованных кнопочным управлением электроп-

невматического тормоза, его действие проверять при поездном положении

ручки крана машиниста.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Порядок проведения сокращенного опробования тормозов пассажирского поезда ~ Вагонник

Сокращённое опробование электропневматических тормозов выполняется порядком, аналогичным их полному опробованию с проверкой действия тормозов двух хвостовых вагонов. В пассажирских поездах выполняется сокращенное опробование сначала электропневматических тормозов, а затем автотормозов.Перед проведением сокращенного опробования тормозов машинист обязан выключить источник питания электропневматического тормоза на локомотиве. Машинист локомотива должен зарядить тормозную сеть поезда до установленного зарядного давления и сообщить осмотрщику вагонов головной группы о готовности начать проверку целостности тормозной магистрали. Осмотрщик хвостовой группы должен, провести проверку целостности тормозной магистрали и свободности прохождения сжатого воздуха. Проверку осуществляют после полной зарядки тормозной сети поезда путем открытия последнего концевого крана хвостового вагона. При проверке целостности тормозной магистрали поезда необходимо убедиться в свободности прохождения сжатого воздуха по ней и срабатывании ускорителей экстренного торможения воздухораспределителей. При срабатывании автотормозов, машинист локомотива должен подать один короткий сигнал, произвести ступень торможения – снижение давления в уравнительном резервуаре на 0,05-0,06 МПа (0,5-0,6 кгс/см2) и после окончания выпуска воздуха из тормозной магистрали через кран машиниста, произвести отпуск и зарядку тормозной сети до установленного зарядного давления и сообщить результаты проверки осмотрщику вагонов головной группы. Машинист локомотива должен произвести проверку плотности тормозной магистрали поезда - перекрыть комбинированный кран или кран двойной тяги и по истечении 20 секунд после перекрытия крана замерить падение давления в тормозной магистрали. Допускается снижение давления не более чем на 0,02 МПа (0,2 кгс/см2) в течении 1 минуты (60 секунд) или 0,05 МПа (0,5 кгс/см2) в течении 2,5 минут (150 секунд). Проверку действия электропневматических тормозов на торможение и отпуск проводят при включенном источнике электрического питания электропневматического тормоза и выключенном переключателе дублированного питания проводов на локомотиве. Машинист локомотива должен подать один короткий сигнал и перевести управляющий орган крана машиниста в положение служебного торможения до получения давления в тормозных цилиндрах локомотива 0,1-0,15 МПа (1,0-1,5 кгс/см2), перевести управляющий орган крана машиниста в положение, обеспечивающее поддержание заданного давления в тормозной магистрали после торможения. При положении служебного торможения управляющего органа крана машиниста на световом сигнализаторе пульта машиниста должна загореться лампа «Т», при этом при торможении напряжение источника питания должно быть не ниже 45 В, а при переводе управляющего органа крана в положение, обеспечивающее поддержание заданного давления в тормозной магистрали после торможения, лампа «Т» должна погаснуть и загореться лампа «П». Осмотрщики вагонов хвостовой группы обязаны проверить действие на торможение электропневматических тормозов двух хвостовых вагонов и убедиться в их нормальной работе. При получении команды на отпуск машинист локомотива должен дать два коротких сигнала и отключить электрическое питание электропневматического тормоза на локомотиве и поставить управляющий орган крана машиниста в положение, обеспечивающее поддержание заданного торможения после торможения. Через 15-25 секунд, когда произойдет отпуск тормозов в поезде, включить питание электропневматического тормоза на локомотиве. Осмотрщики вагонов должны проверить отпуск тормозов у вагонов. В случае выявления осмотрщиками неотпустившего тормоза у одного из вагонов неисправный электровоздухораспределитель должен быть заменен, а полное опробование электропневматических тормозов выполнено повторно с проверкой действия у отремонтированного вагона. Напряжение в цепях электропневматического тормоза в режиме торможения на хвостовом вагоне должно быть более 30 В; При выполнении сокращенного опробования автотормозов проверяют срабатывание тормозов двух хвостовых вагонов на торможение и отпуск. Для проверки автотормозов на торможение необходимо снизить давление в уравнительном резервуаре за один прием на 0,05-0,06 МПа (0,5-0,6 кгс/см2) от зарядного давления. Отпуск производят переводом управляющего органа крана машиниста в поездное положение. Осмотрщики вагонов хвостовой группы не ранее чем через 120 секунд (2 минуты) после выполненного торможения обязаны проверить состояние и действие тормозов двух хвостовых вагонов и убедиться в их нормальной работе на торможение по выходу штоков тормозных цилиндров и прижатию колодок к поверхности катания колес. На вагонах с дисковыми тормозами срабатывание на торможение вагонов проверяется по показаниям манометров и сигнализаторов торможения, расположенных на боковых стенах вагонов в видимой для осмотрщика зоне.www.xn--80adeukqag.xn--p1ai

Минимальное давление в магистрали хвостового вагона грузового поезда.

По окончании опробования машинисту вручается справка формы ВУ-45 об обеспечении поезда тормозами.

Полное опробование автотормозов перед затяжными спусками крутизной 0,018 и более производят с выдержкой в заторможенном состоянии в течении 10 мин. За это время ни один воздухораспределитель не должен самопроизвольно отпустить.

Порядок проведения полного опробования автотормозов в грузовом поезде одним осмотрщиком. После прицепки локомотива к составу и зарядки тормозной магистрали осмотрщик вагонов вместе с машинистом проверяют плотность тормозной магистрали поезда. Затем по команде осмотрщика вагонов машинист выполняет ступень торможения, установленную для полного опробования тормозов, а осмотрщик идет вдоль состава с головы в хвост для проверки срабатывания автотормозов. Машинист в это время обязан проверить плотность тормозной магистрали при IV положении ручки крана машиниста.

Дойдя до хвоста поезда, осмотрщик вагонов дает сигнал отпустить тормоза. После отпуска тормозов и дозарядки тормозной сети поезда осмотрщик вагонов замеряет давление в тормозной магистрали хвостового вагона. Соблюдая меры предосторожности, осмотрщик открывает концевой кран хвостового вагона на 8 - 10 секунд в грузовом или грузопассажирском поезде, а в пассажирском поезде до момента срабатывания ускорителей экстренного торможения воздухораспределителей.

Осмотрщик вагонов должен замерить и записать в справку формы ВУ-45 выход штока тормозного цилиндра, номер хвостового вагона и зарядное давление в тормозной магистрали последнего вагона (в грузовых поездах).

При срабатывании тормозов локомотива, которое определяется по загоранию лампы «ТМ» сигнализатора обрыва тормозной магистрали с датчиком № 418, падению давления в тормозной магистрали или специфическому шуму крана машиниста, питающего утечку тормозной магистрали, машинист обязан протянуть скоростемерную ленту, после чего по истечении не менее 2 мин. (в грузовых и грузо-пассажирских поездах) выполнить ступень торможения снижением давления в уравнительном резервуаре на 0,5 – 0,6 кгс/см2 и после окончания выпуска воздуха из тормозной магистрали через кран машиниста произвести отпуск и зарядку тормозной сети поезда.

В поезде длиной более 100 осей осмотрщик вагонов обязан замерить наибольшее время отпуска тормозов двух последних вагонов в составе. При отсутствии радиосвязи осмотрщик вагонов замеряет время от момента открытия концевого крана хвостового вагона до начала ухода штоков тормозных цилиндров и отхода тормозных колодок от поверхности катания колес. Машинист локомотива замеряет время от момента срабатывания автотормозов локомотива, определяемого по загоранию лампы «ТМ» сигнализатора № 418, до момента постановки ручки крана машиниста в первое положение. Это время машинист сообщает осмотрщику вагонов, который вычитает его из времени, замеренного в хвосте поезда, и результат вносит в справку формы ВУ-45 (такой порядок замера времени отпуска тормозов хвостовых вагонов при отсутствии радиосвязи установлен на Октябрьской дороге). В поезде до 100 осей (включительно) после отпуска тормозов последнего вагона осмотрщик вагонов не замеряет время отпуска хвостовых вагонов, а сразу направляется в голову состава, выявляя неотпустившие тормоза.

После окончания полного опробования тормозов осмотрщик вагонов вручает машинисту локомотива справку о тормозах формы ВУ-45.

Полное опробование тормозов в электропоезде выполняет локомотивная бригада, а при выезде с плановых видов ремонта (кроме ТО-2) совместно с мастером или бригадиром автоматного отделения депо.

Полное опробование тормозов проводится:

Ø после ремонта или технического обслуживания;

Ø после отстоя без бригады на станции или в депо в течение более 12 часов;

Ø после вцепки вагонов в поезд.

После каждого полного опробования тормозов в журнал технического состояния формы ТУ-152 делается запись с указанием:

Ø номера и серии МВС;

Ø даты и времени выполнения полного опробования тормозов;

Ø пределы давления в главных резервуарах, поддерживаемые регулятором давления;

Ø давление в тормозной магистрали при поездном положении ручки крана машиниста;

Ø величины утечки воздуха из тормозной сети поезда;

Ø фамилия и подпись машиниста и помощника машиниста, а после ремонта или технического обслуживания (кроме ТО-1) мастера и машиниста.

Выполнение полного опробования тормозов начинается с проверки правильности положения ручек кранов на питательной и тормозной магистралях. Затем проверяют работу регулятора давления. Давление в главных резервуарах должно поддерживаться в пределах 8,0 - 6,5 кгс/см2 с отклонением не более 0,2 кгс/см2 .

После зарядки тормозной и питательной магистрали проверяют их плотность. Для этого на электропоезде с краном машиниста усл.№ 395 перекрыть разобщительные краны на тормозной и питательной магистрали, а с краном усл.№ 334Э перекрывают разобщительный кран на питательной магистрали. Снижение давления, наблюдаемое по манометру должно быть:

Ø в тормозной магистрали с нормального зарядного давления на величину не более чем на 0,2 кгс/см2 в течение одной минуты;

Ø в питательной сети с 7,0 до 6,8 кгс/см2 за 3 минуты или с 7,0 до 6,5 кгс/см2 за 7,5 минут.

Перед проверками электропоезд должен быть закреплен от ухода.

На следующем этапе проверяют плотность уравнительного резервуара крана машиниста.

С начала проверяют работу ЭПТ. После зарядки тормозной магистрали отключить генератор управления (фазорасщепитель) и включить прожектор, сигналы и другие потребители электроэнергии. При давильном положении ручки тормозного переключателя в рабочей и нерабочей кабинах управления и целом минусовом проводе должна загореться контрольная лампа «К». Напряжение в цепи по вольтметру должно быть в пределах 45 - 50 В.

Затем перевести ручку крана машиниста усл.№ 334Э в IV положение, № 395Э в положение VА. Должна загореться сигнальная лампа торможения «Т» и при кране № 334Э сработать вентиль перекрыши, а при кране № 395 - кратковременно выключится «СК» на ЭПК усл.№ 150И без срабатывания автостопа. При этом допускается выпуск сжатого воздуха из тормозной магистрали через кран № 395 и снижение давления в ней не более чем на 0,5 кгс/см2.

Когда произойдет наполнение тормозного цилиндра до полной величины давления, ручку крана машиниста перевести в положение перекрыши без питания утечек тормозной магистрали. Помощник машиниста проходит вдоль состава и проверяет срабатывание тормозов у каждого вагона по выходу штока тормозных цилиндров и прижатию колодок к колесам.

По сигналу помощника машинист выключает тормозной переключатель на поездах до № 1028, а на остальных поездах ЭПТ выключают тумблером питания. Помощник машиниста контролирует отпуск тормозов по лампе сигнализатора отпуска и отходу тормозных колодок от колес у каждого вагона.

На втором этапе проверяют работу автоматического тормоза. Перед проверкой выключают ЭПТ. С установленного зарядного давления проверяют чувствительность автотормозов к торможению. Для этого необходимо выполнить первую ступень торможения со снижением давления в уравнительном резервуаре на 0,5 - 0,6 кгс/см2. После снижения давления в уравнительном резервуаре на требуемую величину ручку крана № 334Э перевести в III положение, а крана № 395Э - в IV положение. Через 5 мин. помощник машиниста проверяет срабатывание тормозов у каждого вагона по выходу штока тормозного цилиндра и прижатию колодок к колесам.

По команде помощника машиниста «Отпустить тормоза» машинист переводит ручку крана № 334Э в положение IIA, а крана № 395 - в положение II. После отпуска тормоза последнего вагона помощник машиниста проверяет отход колодок от колес и уход штока тормозных цилиндров у каждого вагона в составе.

Из противоположной кабины управления локомотивная бригада должна проверить работу автоматического и электропневматического тормозов как при сокращенном опробовании тормозов.

Похожие статьи:

poznayka.org

| 3.2.1. Уровень масла в картерах компрессоров Э-500 должен быть не ниже 15 мм от верхней кромки заливочного отверстия, а в компрессорах КТ6, КТ7, КТ8, 1КТ, ПК-35, ПК-5,25, ВУ-3,5/9, ВП 9 3- 4 , К-1, К-2, К-3 – между верхней и нижней рисками маслоуказателя. Уровень масла в картерах компрессоров, выходящий за пределы контрольных рисок маслоуказателя, не допускается. Для компрессоров электровозов применять компрессорное масло марки К-12 в зимний период и К-19 или КМ-19 – в летний; для компрессоров тепловозов – компрессорное масло К-19 или КС-19 круглогодично. Масло марки КЗ-10н применять для смазывания компрессоров электровозов серий ЧС круглогодично до температуры атмосферного воздуха минус 30 °С, а для компрессоров электровозов остальных серий – в зимний период до температуры атмосферного воздуха минус 30 °С. Масло марки КЗ-20 применять для смазывания компрессоров тепловозов всех серий круглогодично, а для компрессоров электровозов (кроме серий ЧС) – в качестве летнего и в переходный межсезонный период до температуры атмосферного воздуха минус 15 °С. Масленки паровоздушных насосов должны быть заправлены полностью. Перед пуском компаунд-насоса рукоятку пресс-масленки следует прокрутить вручную до появления масла в контрольных штуцерах масло- проводов. Для смазывания паровой части паровоздушных насосов необходимо использовать цилиндровое масло 24, воздушной части – компрессорное масло марки К-12. Запрещается применять другие виды масел для смазывания компрессоров и паровоздушных насосов. При выпуске локомотива из депо после технического обслуживания (кроме ТО-1) и ремонта должна быть проверена производительность его компрессоров по времени наполнения главных резервуаров с 7,0 до 8,0 кгс/см2 (приложение 1). 3.2.2. Плотность тормозной и питательной сети проверять при поездном положении ручек крана № 254 и крана машиниста, перекрытом комбинированном кране и неработающих компрессорах. Снижение давления, наблюдаемое по манометрам, должно быть:

Перед указанной проверкой локомотив должен быть закреплен от ухода. 3.2.3. Произвести проверку: – плотности уравнительного резервуара у кранов машиниста № 222, 222М, 328, 394 и 395, для чего зарядить тормозную сеть локомотива до нормального зарядного давления, ручку крана машиниста перевести в IV положение. Плотность считается достаточной, если падение давления в уравнительном резервуаре не превышает 0,1 кгс/см2 в течение 3 мин. Завышение давления в уравнительном резервуаре при этом не допускается; – на чувствительность воздухораспределителей к торможению. Воздухораспределители грузового типа проверить на равнинном режиме, а на локомотивах, у которых отпуск автоматического тормоза обеспечивается выпуском сжатого воздуха из рабочей камеры воздухораспределителей, – на горном режиме. Проверку производить снижением давления в уравнительном резервуаре краном машиниста в один прием на 0,5–0,6 кгс/см2, а при воздухораспределителе, действующем через кран № 254, – на 0,7–0,8 кгс/см2. При этом воздухораспределители должны сработать и не давать самопроизвольного отпуска в течение 5 мин. При срабатывании воздухораспределителей должна загореться, а после наполнения тормозных цилиндров погаснуть сигнальная лампа «ТМ» сигнализатора разрыва тормозной магистрали поезда. После торможения убедиться в том, что штоки поршней вышли из тормозных цилиндров и тормозные колодки прижаты к колесам; – на чувствительность воздухораспределителей к отпуску постановкой ручки крана машиниста в поездное положение, при котором тормоз должен отпустить, а колодки должны отойти от колес; – темпа ликвидации сверхзарядки. Для этого после отпуска тормоза при кране машиниста со стабилизатором ручку крана перевести в I положение, выдержать ее в этом положении до давления в уравнительном резервуаре 6,5–6,8 кгс/см2 с последующим переводом в поездное положение. Снижение давления в уравнительном резервуаре с 6,0 до 5,8 кгс/см2 должно происходить за 80–120 с; на локомотиве, оборудованном сигнализатором разрыва тормозной магистрали с датчиком № 418, сигнализатор в процессе перехода с повышенного давления на нормальное срабатывать не должен; – вспомогательного тормоза на максимальное давление в тормозных цилиндрах. Это давление должно быть 3,8–4,0 кгс/см2, а на тепловозах ТЭ7 и ТЭП10Л при передаточном числе рычажной передачи тормоза 10,77 и на паровозах серий П36, ФДП, CУ – в пределах 5,0–5,2 кгс/см2. После приведения в действие вспомогательного тормоза на максимальное давление в тормозных цилиндрах на локомотиве, оборудованном сигнализатором разрыва тормозной магистрали, снизить давление в уравнительном резервуаре на 0,2–0,3 кгс/см2 и после загорания лампы «ТМ» набрать позиции контроллером. Схема режима тяги не должна собираться; – отсутствия недопустимого снижения давления в тормозных цилиндрах. Для этого произвести экстренное торможение и после полной разрядки тормозной магистрали ручку крана № 254 перевести в последнее тормозное положение, установив в тормозных цилиндрах полное давление. После этого на локомотивах, не оборудованных блокировочным устройством №367, или при наличии блокировки тормоза № 267 перекрыть разобщительный кран на воздухопроводе от крана № 254 к тормозным цилиндрам, а на локомотивах, оборудованных блокировочным устройством № 367, перевести ключ блокировочного устройства из нижнего положения в верхнее. Снижение давления в тормозных цилиндрах допускается темпом не более 0,2 кгс/см2 в 1 мин. На электровозах серий ЧС эту проверку производить после полной разрядки тормозной магистрали экстренным торможением, наполнения тормозных цилиндров до полного давления при II (поездном) положении ручки крана № 254 и открытом положении разобщительного крана на воздухопроводе от крана № 254 к тормозным цилиндрам. Плотность уравнительного резервуара и время ликвидации сверхзарядного давления при выпуске локомотива из депо после ремонта и технического обслуживания (кроме ТО-1) должны быть проверены при утечке из тормозной магистрали локомотива через отверстие диаметром 5 мм. С указанной утечкой проверить также работу крана машиниста при нахождении ручки в III положении. При этом давление в тормозной магистрали и уравнительном резервуаре должно непрерывно снижаться. 3.2.4. При выпуске локомотивов из депо выходы штоков тормозных цилиндров должны находиться в пределах нормы, указанной в табл. 3.1, при давлении в тормозных цилиндрах 3,8–4,0 кгс/см2. Таблица 3.1. Выход штока тормозного цилиндра на локомотивах и моторвагонном подвижном составе при полном служебном торможении

Примечания.1. Выход штока тормозных цилиндров электропоездов при ступени торможения принимать менее указанного на 30 % при расположении тормозных цилиндров на кузове вагона и на 20 % при расположении тормозных цилиндров на тележке.2. При наличии норм выходов штоков, установленных заводскими инструкциями и согласованных МПС, руководствоваться этими нормами. Максимальный допускаемый в эксплуатации выход штока устанавливать на 25 % больше, чем верхний предел.3. При выпуске локомотивов и моторвагонных поездов после ремонта и технического обслуживания (кроме ТО-1) рычажная передача должна быть отрегулирована с обеспечением минимально допускаемой нормы выхода штока. * В зимний период 12 мм. 3.2.5. Толщина чугунных тормозных колодок в эксплуатации допускается не менее: безгребневых на тендерах – 12 мм, гребневых и секционных на локомотивах (в том числе и тендерах) – 15 мм, на маневровых и вывозных локомотивах – 10 мм. Выход тормозных колодок за наружную грань поверхности катания бандажа (обода колеса) в эксплуатации допус- кается не более 10 мм. Колодки заменять при достижении предельной толщины, наличии по всей ширине колодки трещин, распространяющихся до стального каркаса, при клиновидном износе, если наименьшая допускаемая толщина находится от тонкого торца колодки на расстоянии 50 мм и более. 3.2.6. Зарядное давление в тормозной магистрали ведущего локомотива и моторвагонного поезда при поездном положении ручки крана машиниста должно соответствовать нормам, указанным в табл. 3.2. Таблица 3.2. Зарядное давление в тормозной магистрали

* При наличии вагонов моторвагонного подвижного состава в грузовом поезде норма зарядного давления 4,8 кгс/см2. На затяжных спусках крутизной менее 0,018 по местным условиям, исходя из опытных поездок, приказом начальника железной дороги может устанавливаться зарядное давление: - 5,6–5,8 кгс/см2 для грузового поезда с составом из груженых вагонов, воздухораспределители которых включены на груженый режим; - 5,3–5,5 кгс/см2 для грузового поезда с составом из груженых вагонов, воздухораспределители которых включены на средний режим. 3.2.7. Режимы включения воздухораспределителей. При ведении грузовых поездов со скоростью не более 90 км/ч воздухораспределители грузового типа на локомотивах включать на порожний режим, а при предстоящем следовании грузового поезда со скоростью более 90 км/ч воздухораспределитель на локомотиве включать на груженый режим. На затяжных спусках крутизной до 0,018 воздухораспределители грузового типа включать на равнинный режим, крутизной 0,018 и более – на горный. Воздухораспределители № 292 независимо от крутизны затяжного спуска и скорости включать на длинносоставный режим. На горный режим включать независимо от крутизны спуска воздухораспределители локомотивов, у которых отпуск автоматического тормоза обеспечивается выпуском сжатого воздуха из рабочей камеры воздухораспределителя. При ведении пассажирских и грузопассажирских поездов воздухораспределители локомотивов включать: № 270, 483 – на груженый равнинный режим, № 292 в пассажирских поездах с составом до 20 вагонов включительно – на режим «К» короткосоставного поезда и поезда нормальной длины, а в пассажирских с составами более 20 вагонов и грузопассажирских поездах – на режим «Д» поезда повышенной длины. Включение воздухораспределителей № 292 на короткосоставный режим «К» в пассажирских поездах с составами более 20 до 25 вагонов разрешается специальным указанием МПС. При выполнении маневровых работ и передвижений воздухораспределители грузового типа включать на груженный режим на всех маневровых локомотивах и на поездных локомотивах при обслуживании последних одним машинистом. При одиночном следовании грузового локомотива воздухораспределитель включать на груженый режим, а пассажирского или грузопассажирского воздухораспределитель № 292 включать на режим «К». Если при соединении локомотивов по системе многих единиц действие крана вспомогательного тормоза первого локомотива не распространяется на последующие локомотивы, то воздухораспределители на последующих локомотивах включать на средний режим. Примечание. У двухсекционных локомотивов, обе секции которых оборудованы воздухораспределителями, действующими через кран № 254, включать оба воздухораспределителя, импульсная магистраль между секциями заглушается. 3.2.8. При выпуске локомотива из депо проверить проходимость воздуха через блокировочное устройство № 367 и через кран машиниста. Перед проверкой следует выпустить конденсат из главных и вспомогательных резервуаров. Проверка производится при начальном давлении в главных резервуарах не менее 8 кгс/см2 и выключенных компрессорах в диапазоне снижения давления в главных резервуарах объемом 1000 л с 6 до 5 кгс/см2. Проходимость блокировки считается нормальной, если при нахождении ручки крана машиниста в I положении и открытом концевом кране магистрали со стороны проверяемого прибора снижение давления происходит за время не более 12 с. Проходимость крана машиниста считается нормальной, если при нахождении ручки крана во II положении и открытом концевом кране снижение давления в указанных пределах происходит за время не более 20 с. При большем объеме главных резервуаров локомотива время должно быть пропорционально увеличено. 3.2.9. Действие аппаратуры электропневматического тормоза на локомотивах проверять из обеих кабин управления следующим порядком: - для проверки напряжения источников питания электропневматических тормозов установить ручку крана машиниста в рабочей кабине в поездное положение, снять соединительный концевой рукав с изолированной подвески со стороны нерабочей кабины и выключить тумблер дублированного питания. Включить источник питания электропневматического тормоза и при нахождении ручки крана машиниста в V положении проверить по вольтметру величину постоянного напряжения между проводом № 1 и рельсом, которое должно быть не ниже 50 В, а при нагрузке током 5 А – не ниже 45 В; - для проверки действия электропневматического тормоза произвести ступенчатое торможение до полного, а затем выполнить ступенчатый отпуск. При нахождении ручки крана машиниста в I и II положениях должна гореть лампа с буквенным обозначением «О», в положениях III и IV – лампы «П» и «О», в положениях V, VЭ, VI – лампы «Т» и «О». При нахождении ручки крана машиниста в положении VЭ разрядка уравнительного резервуара и тормозной магистрали через этот кран происходить не должна, а должен действовать электропневматический тормоз; - для проверки дублированного питания проводов № 1 и 2 подвесить соединительные концевые рукава на изолированные подвески со стороны обеих кабин управления, включить тумблер дублированного питания. При II положении ручки крана машиниста должна гореть лампа с буквенным обозначением «О», а при выключении тумблера лампа должна погаснуть. Если кран машиниста имеет положение VA (медленного темпа разрядки уравнительного резервуара) совпадающее с положением VЭ, то допускается снижение давления в уравнительном резервуаре не более 0,5 кгс/см2 от первоначального зарядного давления при полном давлении в тормозных цилиндрах. На локомотивах, оборудованных кнопочным управлением электропневматического тормоза, его действие проверять при поездном положении ручки крана машиниста. | ||

1jelesnodorojnik.ru

Диагностика пневмопривода тормозных систем КамАЗ

Страница 1 из 2

Для проведения диагностирования пневмопривода тормозных систем необходимо иметь хотя бы один контрольный манометр и использовать клапаны контрольного вывода, имеющиеся на автомобиле. Однако работа с одним манометром является весьма трудоемкой, а использование только штатных клапанов контрольного вывода значительно затрудняет поиск неисправностей целого ряда приборов. Поэтому при углубленной проверке работоспособности пневмопривода следует пользоваться комплектом контрольных манометров, а также набором штуцеров, переходников и соединительных головок, позволяющих измерить давление в любой магистрали.

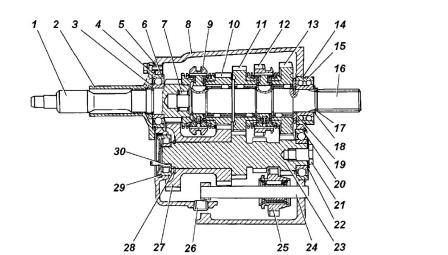

| рис. 1 |

В начале проверяется исправность ламп и зуммера. При нажатии на кнопку в блоке контрольные лампы должны загораться. Лампы горят, если давление в соответствующих баллонах ниже 4,8...5,2 кгс/см2. Зуммер работает, если горит хотя бы одна лампа.

Далее, запустив двигатель, заполняйте пневмопривод сжатым воздухом. При частоте вращения коленчатого вала двигателя 2200 об/мин исправный компрессор закачивает тормозную систему (лампочки гаснут) за 8 мин. Если время заполнения больше, то возможна негерметичность пневмопривода, загрязнен или замерз фильтр в регуляторе или в компрессоре неисправны клапаны. Если изношена цилиндропоршневая группа, то, имея малую производительность, компрессор вместе с воздухом будет подавать в пневмопривод масло, которое скапливается вместе с конденсатом в баллонах и выбрасывается из регулятора давления.

При достижении давления в системе 7,0 ... 7,5 кгс/см2 регулятор давления срабатывает, и воздух от компрессора непрерывно выходит через атмосферный вывод. Несколько раз нажмите и отпустите педаль тормоза. Давление в пневмоприводе уменьшится до 6.2 ... 6,5 кгс/см2. В регуляторе давления закроется разгрузочный клапан, и компрессор вновь увеличит давление в пневмоприводе до 7,0 ... 7,5 гс/см2. Давление открытия и закрытия клапана в регуляторе давления контролируется по двухстрелочному манометру в кабине или по манометру, подсоединенному к клапану контрольного вывода на конденсационном баллоне. Регулировать давление воздуха в пневмоприводе нужно винтом сверху регулятора давления. Отклонения в работе регулятора давления: резкий сброс воздуха в процессе заполнения системы, открытие клапана при низком или высоком давлении и невозможность его регулировки — указывают на неисправность прибора и необходимость его ремонта.

Проверьте пневматический тормозной привод на герметичность

При неработающем компрессоре и выключенных потребителях (тормозная педаль отпущена, стояночный тормоз включен) падение давления за 30 минут проверки должно быть менее 0,5 кгс/см2. При включенных потребителях (тормозная педаль нажата, стояночный тормоз выключен) падение давления за 15 минут проверки должно быть также менее 0,5 кгс/см2.

Для проверки работы защитных клапанов подключите к клапану контрольного вывода на баллоне стояночного тормоза манометр. Стравите воздух из баллона переднего моста, используя клапан для слива конденсата. Падение давления при этом должна показывать только верхняя стрелка штатного манометра. Давление в баллонах задней тележки и стояночного тормоза измениться не должно. Если давление уменьшается в баллонах задней тележки, то неисправен тройной защитный клапан, а падение давления в баллонах стояночного тормоза указывает на неисправность двойного или одинарного защитного клапана (в зависимости от компоновки пневмопривода), питающего этот контур.

Для того чтобы проверить исправность пневматического привода рабочего тормоза, нужно присоединить манометры к клапанам контрольного вывода на ограничителе давления и сзади на раме над задним мостом. Показания этих манометров соответствуют давлению в передних тормозных камерах и тормозных камерах задней тележки. При нажатии на педаль тормоза до упора давление по двухстрелочному манометру должно снизиться не более чем на 0,5 кгс/см2 (воздух из баллонов поступил в тормозные камеры, и давление упало), давление в передних тормозных камерах должно возрасти до 7,0 кгс/см2 и стать равным показаниям верхней шкалы манометра в кабине. Давление в задних тормозных камерах также возрастает до 2,5 ... 3,0 кгс/см2 для порожнего автомобиля. Если поднять вверх вертикальную тягу привода регулятора тормозных сил на величину статического прогиба подвески, то давление в задних тормозных камерах должно возрасти до 7,0 кгс/см2 (показание нижней шкалы манометра).

Статический прогиб подвески при загрузке зависит от жесткости рессор, так, для базовых моделей он составляет соответственно: КамАЗ-5320 — 40 мм, КамАЗ-5410 — 42 мм, КамАЗ-5511 — 34 мм.

| рис. 2 |

Привод регулятора тормозных сил регулируется изменением длины вертикальной тяги и изменением длины рычага регулятора. Длину тяги устанавливают таким образом, чтобы на порожнем автомобиле при полностью нажатой педали тормоза давление в задних тормозных камерах было не ниже 2,5 кгс/см2. длина Рычага регулятора устанавливается постоянной для данной модели:

КамАЗ-5320—105 мм, КамАЗ-5410—105 мм, КамАЗ-5511—95 мм. После отпускания педали тормоза воздух из тормозных камер должен выходить без задержки и полностью.

Если не обеспечивается номинальное давление (7,0 кгс/см2) в передних и задних тормозных камерах при полном нажатии на педаль, то необходимо, прежде всего, проверить правильность регулировки механического привода тормозного крана (рис. 1).

Привод имеет две регулировочные вилки: на тяге педали и на промежуточной тяге доступ к первой регулировочной вилке обеспечивается при поднятой облицовке передка. Укорачивая тягу педали, мы поднимаем педаль в кабине, полный ход педали увеличивается, он должен быть равен 100 ... 140 мм. При полном нажатии на педаль ход рычага двухсекционного тормозного крана составляет 31 мм.

В эксплуатации встречаются автомобили, у которых велико время растормаживания, зачастую это связано с отсутствием свободного хода педали тормоза, который регулируется вилкой на промежуточной тяге и должен составлять 20...40 мм.

Если не обеспечивается максимальное давление в одном из контуров рабочего тормоза, а давление в другом нормальное, то необходимо присоединить манометр к выходу соответствующей секции тормозного крана: к верхней — при плохой работе контура задней тележки, к нижней — при плохой работе контура переднего моста. Манометры нужно присоединять к боковым (по ходу автомобиля) выводам вместо датчиков «стоп» - сигналов на самосвалах или трубопроводов, идущих к двухпроводному клапану на автомобилях-тягачах. При нажатии на педаль необходимо сравнить давление на выходе тормозного крана и в тормозных камерах. При полном нажатии на педаль величины давления на выходе тормозного крана и ограничителя давления должны сравняться. Давление в задних тормозных камерах зависит от положения рычага регулятора тормозных сил: в нижнем положении «порожний» — 2,5 кгс/см2, в верхнем положении «груженый» — 7,0 кгс/см2. Сравнивая показания манометров и зная характеристики приборов, можно легко обнаружить, какой из них неисправен. При торможении рабочим тормозом нужно проверить ход штоков тормозных камер. Для автомобилей КамАЗ-5320, 5410, 55102 он равен 20 ... 30 мм, КамАЗ-5511, КамАЗ-53212, 54112 — 25 ... 35 мм. допускается разница в ходе штоков тормозных камер на одном мосту — 2...3 мм.

autoruk.ru

Удаление воздуха из тормозной системы и нормализация давления

Доброго времени суток, уважаемые автомобилисты! Воздух, нам нужен всегда. Это то, без чего не может существовать человек. Человек, но не тормозная система вашего автомобиля. Воздух в тормозной системе авто, это как раз, совершенно нежелательный гость.

Поэтому попробуем разобраться, каким образом провести удаление воздуха из тормозной системы своими руками. Когда вы прочтёте материал, то поймете, что для того, чтобы провести прокачку тормозов, совсем не нужно прибегать к услугам автосервиса.

Вам нужно будет всего-то: помощник – даже кто-нибудь из домашних или сосед по гаражу, стандартный набор инструментов водителя и нехитрое самодельное приспособление для удаления воздуха из системы.

Откуда берется воздух в тормозной системе и как об этом узнать

Современный автомобиль оснащается достаточно продуманной и эффективной системой тормозов: рабочей и стояночной.

Рабочие тормоза включают в себя 4-е тормозных механизма и гидропривод с разделением контуров. Гидропривод, в который включены: вакуумный усилитель и регулятор давления, обеспечивает одинаковое давление в тормозной системе автомобиля по контурам.

Кстати, давление в тормозной системе обеспечивается разными типами приводов: механические, гидравлические, пневмо или комбинированные приводы. Но, сути это не меняет, так как принцип удаления воздуха из тормозной системы, одинаков. За исключением некоторых особенностей при прокачке тормозов с АВС.

Как воздух может попасть, во вроде бы герметичную тормозную систему? Вариантов несколько, и даже ежедневные профилактические осмотры тормозных механизмов и трубопроводов, не могут гарантировать постоянно безвоздушное состояние системы.

Разгерметизация тормозной системы может произойти в результате неисправностей соединений, при ремонте или замене деталей и узлов, при замене тормозной жидкости. Страшного в этом ничего нет, главное вовремя произвести прокачку всей тормозной системы, либо отдельного контура.

О том, что вам, в первую очередь нужно диагностировать тормоза, они подскажут сами. Как только вы почувствуете, что ход педали тормоза увеличился, в сравнении с обычным, или педаль стала более мягкой, то можно смело приступать к прокачке (удалению воздуха) тормозной системы.

Технология удаления воздуха из тормозной системы

Перед началом всех манипуляций, приготовьте чистую тормозную жидкость, налив её в пластиковую или стеклянную прозрачную ёмкость (около 200-300 мл, достаточно). Плюс, вам понадобится шланг по диаметру штуцеров для удаления воздуха, и ключи соответствующих размеров.

Визуальным осмотром не помешает убедиться в том, что нигде в узлах привода и трубопроводах системы, нет протеканий тормозной жидкости. Затем, доливаем свою, «родную» тормозную жидкость в бачок до метки «max». Под «родной», конечно же, подразумевается тормозная жидкость рекомендованная производителем.

Процесс удаления воздуха из тормозной системы

- Надеть на штуцер для прокачки шланг, второй конец которого опущен в ёмкость с тормозной жидкостью.

- Напарник должен интенсивно 3-4 раза нажать на педаль тормоза и зафиксировать её в нажатом положении. Вы на 1-1,5 оборота отворачиваете штуцер прокачки до момента, когда тормозная жидкость не потечет в ёмкость. Если в ёмкости с тормозной жидкостью появились пузырьки, то вы делаете всё правильно – идёт удаление воздуха из тормозной системы.

- Когда пузырьки воздуха перестанут появляться в ёмкости, заверните штуцер.

- Аналогичным образом производим прокачку следующего тормозного механизма на оси.

Эта операция по удалению воздуха проводится в случае прокачки одного контура. Если же вы решили провести полную прокачку тормозов, то следует выполнять рекомендуемую схему прокачки.

Удаление воздуха (прокачка) тормозной системы начинается с дальнего колеса от ГТЦ. Например, правое заднее – левое заднее – правое переднее – левое переднее.

После удаления воздуха из тормозной системы, проведите тестовые испытания хода педали. Если она приобрела привычный для вас «ход», то всё выполнено правильно. Если она по-прежнему остаётся «мягкой, то необходимо: провести ещё раз прокачку, либо провести проверку состояния тормозных колодок и тормозного диска.

Удачи вам при проведении процедуры удаления воздуха из тормозной системы.

cartore.ru

ГОСТ 4364-81 Приводы пневматические тормозных систем автотранспортных средств. Общие технические требования (с Изменениями N 1, 2, 3), ГОСТ от 29 декабря 1981 года №4364-81

ГОСТ 4364-81

Группа Д25

МКС 43.040.50 ОКП 45 3000

Дата введения 1982-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством автомобильной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.12.81 N 5729

3. ВЗАМЕН ГОСТ 4364-67

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 10.07.91 N 1237

6. ИЗДАНИЕ (июль 2006 г.) с Изменениями N 1, 2, 3, утвержденными в августе 1984 г., январе 1986 г., марте 1988 г. (ИУС 11-84, 5-86, 6-88)

1. Настоящий стандарт распространяется на пневматические приводы и пневматическую часть смешанного (например, пневмогидравлического) привода тормозных систем по ГОСТ 22895* автотранспортных средств, а также других транспортных средств для безрельсовых дорог.

_______________

* На территории Российской Федерации действуют ГОСТ Р 41.13-99 и ГОСТ Р 41.13-Н-99 (здесь и далее).Стандарт не распространяется на пневматические тормозные приводы и пневматическую часть смешанного тормозного привода автотранспортных средств, находящихся в эксплуатации.Требования пп.3 и 5 не распространяются на внедорожные автотранспортные средства и тяжеловозы.(Измененная редакция, Изм. N 3).

2. Общие требования

2.1. Пневматический привод тормозных систем должен обеспечивать торможение автотранспортного средства с эффективностью, усилием на органе управления и распределением тормозных усилий по осям, установленным в ГОСТ 22895 или в другой нормативно-технической документации на конкретное автотранспортное средство. При этом пневматический привод рабочей и запасной тормозных систем должен обеспечивать регулируемое торможение автотранспортного средства.(Измененная редакция, Изм. N 3).

2.2. Пневматический привод рабочей тормозной системы автотранспортных средств категорий , и должен быть устроен таким образом, чтобы при возникновении неисправности в какой-либо его части (за исключением неисправности в соединительной магистрали привода автотранспортных средств категории ) или повреждении какого-либо элемента привода (кроме деталей гарантированной прочности) при воздействии на орган управления рабочей тормозной системы обеспечивалось торможение автотранспортного средства.Примечание. Требование не распространяется на седельные тягачи, у которых привод рабочей тормозной системы полуприцепов является независимым от привода рабочей тормозной системы тягача, а также на прицепы-роспуски и полуприцепы с числом осей менее трех.

2.2.1. Если для выполнения требований п.2.2 должно обеспечиваться продолжение питания той части привода, которая не вышла из строя, оно должно быть осуществлено при помощи автоматических устройств или устройств, которые легко можно привести в действие, когда автотранспортное средство остановлено.

2.3. Пневматический тормозной привод прицепных автотранспортных средств, кроме одноосных прицепов полной массой менее 2,5 т, должен быть устроен таким образом, чтобы обеспечивалось автоматическое торможение прицепного средства в случае его отрыва от автотранспортного средства в процессе движения.

2.3.1. Требования пп.2.2, 2.2.1 и 2.3 должны выполняться без использования автоматического устройства, неисправность которого может остаться незамеченной в связи с тем, что его детали, находящиеся обычно в нерабочем положении, начинают функционировать только в случае выхода из строя тормозного привода.

2.4. Автотранспортные средства с двигателем, предназначенным для работы с прицепными автотранспортными средствами, а также прицепные автотранспортные средства должны быть снабжены комбинированным тормозным приводом, обеспечивающим возможность присоединения тормозных систем автотранспортных средств, имеющих однопроводный и двухпроводный тормозные приводы. На прицепных автотранспортных средствах допускается применение двухпроводного привода при наличии в комплекте их ЗИПа соединительной головки однопроводного привода. Автотранспортные средства, не предназначенные для соединения и работы с автотранспортными средствами, имеющими однопроводный тормозной привод, могут не иметь однопроводный тормозной привод.Автотранспортные средства, максимальная скорость которых менее 40 км/ч, по согласованию с основным потребителем (заказчиком) допускается изготовлять с однопроводным тормозным приводом.(Измененная редакция, Изм. N 2, 3).

2.5. Давление сжатого воздуха в ресиверах тормозного привода автотранспортных средств с двигателем, ограниченное регулятором давления, должно быть в МПа (кгс/см):- от 0,60 до 0,80 (от 6,0 до 8,0) - для автотранспортных средств, оборудованных регуляторами давления, производство которых начато до 1 января 1982 г., а также их модификациями;- от 0,65 до 0,80 (от 6,5 до 8,0) - для автотранспортных средств, оборудованных регуляторами давления, производство которых начато после 1 января 1982 г. (Измененная редакция, Изм. N 3).

2.6. Давление сжатого воздуха, измеряемое на уровне соединительной головки однопроводного тормозного привода автотранспортных средств с двигателем, должно быть не менее 0,49 МПа (5,0 кг/см).

2.7. Давление сжатого воздуха, измеряемое на уровне соединительной головки питающей магистрали двухпроводного тормозного привода автотранспортных средств с двигателем, должно быть не менее МПа (кгс/см):0,58 (5,8) - для автотранспортных средств, оборудованных регуляторами давления, производство которых начато до 01.01.82, а также их модификациями;0,63 (6,3) - для автотранспортных средств, оборудованных регуляторами давления, производство которых начато после 01.01.82.(Измененная редакция, Изм. N 3).

2.8. Давление сжатого воздуха, измеряемое на уровне соединительной головки управляющей магистрали двухпроводного тормозного привода автотранспортных средств с двигателем, при полном приведении в действие органа управления должно быть не менее МПа (кгс/см):0,55 (5,5) - для автотранспортных средств, оборудованных регуляторами давления, производство которых начато до 01.01.82, а также их модификациями;0,6 (6,0) - для автотранспортных средств, оборудованных регуляторами давления, производство которых начато после 01.01.82.Примечание. Для автотранспортных средств, в которых сжатый воздух не используется в приводе их тормозных систем, но используется для управления тормозами прицепа, значения параметров по п.2.4, 2.5, 2.7, 2.8, 2.14 устанавливают в технических условиях на автомобиль.(Измененная редакция, Изм. N 2, 3).

2.9. Давление сжатого воздуха в ресиверах тормозного привода автотранспортных средств с двигателем, ограниченное предохранительным устройством, должно быть от 0,84 до 1,32 МПа (от 8,5 до 13,5 кгс/см).

2.10. Давление сжатого воздуха в ресиверах тормозного привода прицепных автотранспортных средств должно быть не менее МПа (кгс/см):0,48 (4,8) - при подсоединении к тягачу по однопроводному приводу, а также при подсоединении по двухпроводному приводу прицепных автотранспортных средств, производство которых начато до 1 января 1982 г., а также их модификаций;при подсоединении к тягачу по двухпроводному приводу прицепных автотранспортных средств, производство которых начато после 01.01.82:0,62 (6,2) - при подсоединении к тягачам, оборудованным регуляторами давления, производство которых начато после 01.01.82;0,57 (5,7) - при подсоединении к тягачам, оборудованным регуляторами давления, производство которых начато до 01.01.82, и их модификациями.

2.11. При оборудовании тормозных пневмоприводов прицепных автотранспортных средств устройствами, позволяющими вручную производить пневматическое растормаживание тормозных механизмов, конструкция этих устройств должна быть такой, чтобы она обеспечивала автоматическое приведение их в исходное положение при подаче воздуха в питающую магистраль пневмопривода.Примечание. Требование п.2.11 не распространяется на прицепные автотранспортные средства, подготовка к производству которых начата до 01.01.88.

2.10, 2.11. (Измененная редакция, Изм. N 3).

2.12, 2.13. (Исключены, Изм. N 3).

2.14. Герметичность пневматического тормозного привода автотранспортных средств должна удовлетворять следующим требованиям.Падение давления сжатого воздуха в ресиверах при неработающем компрессоре не должно быть более 0,05 МПа (0,5 кгс/см) значения нижнего предела, определяемого регулятором давления, в течение:

30 мин - при свободном положении органа управления;

15 мин - после полного приведения в действие органов управления тормозного привода.Примечание. При проверке соответствия требованиям данного пункта на технологических линиях допускается использование эквивалентных режимов проверки.(Измененная редакция, Изм. N 2, 3).

2.15. В пневматическом тормозном приводе автотранспортных средств должны быть обеспечены очистка воздуха от пыли, влаги и масла, удаление конденсата из ресиверсов, а также должны быть обеспечены условия, предотвращающие замерзание конденсата в тормозном приводе в местах, влияющих на его работоспособность.

2.16. По требованию заказчика на автотранспортных средствах с двигателем следует устанавливать буксирный клапан.

2.17. (Исключен, Изм. N 2).

2.18. Пневматический тормозной привод и его элементы должны сохранять работоспособность при эксплуатации в условиях умеренного, сухого и влажного тропического климата при воздействии факторов внешней среды в соответствии с ГОСТ 15150.Применение пневматического тормозного привода и его элементов на автотранспортных средствах в климатических условиях ХЛ по ГОСТ 15150 должно быть согласовано с предприятием-изготовителем данного тормозного привода и его элементов.

2.19. Пневматический тормозной привод должен обеспечивать надежность работы тормозной системы автотранспортного средства в течение его срока службы.

3. Требования ко времени наполнения сжатым воздухом ресиверов пневматического тормозного привода автотранспортных средств с двигателем

3.1. При нарастании давления от 0 до 65% значения нижнего предела регулирования давления в ресивере тормозных систем, находящемся в наименее благоприятных условиях, время наполнения должно быть не более:

3 мин - для автотранспортного средства, не предназначенного для буксирования прицепных автотранспортных средств;

6 мин - для автотранспортного средства, предназначенного для буксирования прицепных автотранспортных средств.

3.2. При нарастании давления от 0 до 100% значения нижнего предела регулирования давления в ресивере тормозных систем, находящемся в наименее благоприятных условиях, время наполнения должно быть не более:

6 мин - для автотранспортного средства, не предназначенного для буксирования прицепных автотранспортных средств;

9 мин - для автотранспортного средства, предназначенного для буксирования прицепных автотранспортных средств.

3.3. При нарастании давления от 0 до 100% значения нижнего предела регулирования давления в ресивере тормозных систем, находящемся в наименее благоприятных условиях, при наличии ресивера, не входящего в тормозную систему и имеющего объем, превышающий 20% суммарного объема ресиверов тормозных систем, время наполнения должно составлять не более:

8 мин - для автотранспортного средства, не предназначенного для буксирования прицепных автотранспортных средств;

11 мин - для автотранспортного средства, предназначенного для буксирования прицепных автотранспортных средств.Примечание к пп.3.1-3.3. Наименее благоприятными условиями установки ресивера являются такие, при которых данный ресивер заполняется воздухом позднее других ресиверов.

3.4. (Исключен, Изм. N 3).

4. Требования к запасу сжатого воздуха в ресиверах тормозного привода автотранспортных средств

4.1. Запас сжатого воздуха в ресиверах тормозного привода автотранспортных средств с двигателем после восьмикратного полного приведения в действие органа управления рабочей тормозной системы должен обеспечить при девятом приведении его в действие, торможение автотранспортного средства с эффективностью, не менее предписанной для запасной тормозной системы. При этом для автотранспортных средств с двигателем, предназначенных для буксирования прицепных автотранспортных средств, давление сжатого воздуха в управляющей магистрали не должно опускаться ниже половины значения, достигнутого после первого приведения в действие органа управления.Требование к объему ресиверов не должно предъявляться, если при отсутствии в них запаса энергии обеспечивается эффективность торможения, установленная для запасной тормозной системы.

4.2. (Исключен, Изм. N 3).

4.3. Запас сжатого воздуха в ресиверах тормозного привода прицепных автотранспортных средств должен быть таким, чтобы после восьмикратного полного приведения в действие органа управления рабочей тормозной системы тягача, давление сжатого воздуха в ресиверах не опускалось ниже половины значения, достигнутого после первого торможения.

4.4. (Исключен, Изм. N 3).

5. Требования ко времени срабатывания пневматического тормозного привода рабочей тормозной системы

5.1. Время от начала приведения в действие органа управления рабочей тормозной системы автотранспортного средства с двигателем до момента, когда давление в исполнительном органе тормозного привода, находящимся в наименее благоприятных условиях, достигает 75% давления, которое должно установиться в этом исполнительном органе при полном приведении в действие органа управления, не должно превышать 0,6 с.

5.2. Время от начала приведения в действие органа управления рабочей тормозной системы автотранспортного средства с двигателем, предназначенного для буксирования прицепного транспортного средства, до момента, когда давление в конечной точке трубопровода длиной 2,5 м и внутренним диаметром 13 мм возрастает до 10 и 75%, не должно превышать соответственно 0,2 и 0,4 с. Трубопровод должен быть подключен к соединительной головке управляющей магистрали двухпроводного тормозного привода.Значения указанных давлений в процентах должны быть рассчитаны от значения давления, установившегося при полном приведении в действие органа управления.

5.3. Время от начала приведения в действие органа управления рабочей тормозной системы автотранспортного средства с двигателем, предназначенного для буксирования прицепного транспортного средства, до момента, когда давление в конечной точке трубопровода длиной 2,5 м и внутренним диаметром 13 мм снизится до 90 и 25%, не должно превышать соответственно 0,2 и 0,4 с. Трубопровод должен быть подключен к соединительной головке однопроводного тормозного привода.Значения указанных давлений в процентах должны быть рассчитаны от значения давления, установившегося до начала приведения в действие органа управления.

5.4. Время с момента нарастания давления в соединительной головке управляющей магистрали двухпроводного привода до 10% значения давления, установившегося при полном торможении, до момента, в котором давление в исполнительном органе, находящемся в наименее благоприятных условиях, прицепного автотранспортного средства достигает 75% значения, установившегося при полном торможении, не должно превышать 0,4 с.

5.5. Время с момента падения давления на уровне соединительной головки однопроводного привода до 90% первоначального значения до момента, в который давление в исполнительном органе, находящемся в наименее благоприятных условиях, прицепного автотранспортного средства, достигает 75% значения, установившегося при полном приведении в действие органа управления, не должно превышать 0,4 с.Примечание к пп.5.1, 5.4 и 5.5. Находящимся в наименее благоприятных условиях является исполнительный орган, давление в котором изменяется медленнее, чем в других исполнительных органах.

5.6-5.6.4. (Исключены, Изм. N 3).

5.7. Пневматический тормозной привод должен обеспечивать при растормаживании падение давления в исполнительных органах автотранспортного средства за время не более 1,2 с до значения, составляющего 10% давления, которое устанавливается в исполнительных органах при полном приведении в действие органа управления.

6. Требования к пневматическому тормозному приводу, исполнительными органами которого являются пружинные аккумуляторы энергии (энергоаккумуляторы)

6.1. Воздух, предназначенный для сжатия пружин, не должен поступать из ресивера, питающего какие-либо другие системы, за исключением случая, при котором пружины могут сжиматься при использовании одновременно не менее двух независимых ресиверов. Это требование не распространяется на прицепные автотранспортные средства.

6.2. Запас воздуха в ресиверах должен обеспечивать не менее чем трехкратное полное включение энергоаккумуляторов.(Измененная редакция, Изм. N 3).

6.3. Давление воздуха в энергоаккумуляторах, при котором начинается торможение автотранспортного средства, не должно превышать 80% нижнего предела регулирования давления, предусмотренного в инструкции предприятия-изготовителя.

6.4. Для энергоаккумуляторов должно быть предусмотрено доступное и удобное в пользовании дополнительное устройство для их выключения.

6.5. (Исключен, Изм. N 3).

7. Требования к установке соединительных головок пневматического тормозного привода

7.1. Выводы тормозных магистралей пневматических тормозных приводов автотранспортных средств, предназначенных для буксирования прицепа, должны оканчиваться головками, обеспечивающими соединение пневматического тормозного привода прицепных автотранспортных средств.

7.2. Соединительные головки на автотранспортных средствах следует устанавливать:- на седельных тягачах - на гибком шланге;- на остальных автомобилях-тягачах и на автотранспортных средствах без двигателя, оборудованных пневматическими выводами для управления тормозами, присоединяемых к ним прицепов - неподвижно, при этом плоскости разъема соединительных головок должны быть обращены в правую сторону при виде на тягач сзади;- на полуприцепах - неподвижно, при этом плоскости их разъема должны быть обращены в левую сторону при виде на полуприцеп сзади;- на прицепах - на гибком шланге. (Измененная редакция, Изм. N 1).

7.3. На автотранспортных средствах соединительная головка питающей магистрали двухпроводного тормозного привода должна быть установлена справа от соединительной головки управляющей магистрали при виде на автотранспортное средство сзади, при этом обе соединительные головки должны быть расположены по разные стороны от буксирного устройства.

7.4. Соединительная головка магистрали однопроводного тормозного привода должна быть установлена справа от буксирного устройства при виде на автотранспортное средство сзади, но левее соединительной головки питающей магистрали двухпроводного привода. На автотранспортных средствах, решение о постановке на производство которых принято до 1 июля 1984 г., допускается установка соединительной головки магистрали однопроводного тормозного привода слева от буксирного устройства при виде на автотранспортное средство сзади, но правее соединительной головки управляющей магистрали двухпроводного привода.(Измененная редакция, Изм. N 1).

7.5. Расположение и длина гибких шлангов должны быть такими, чтобы не допускать их повреждения при перемещении тягачей и прицепов (полуприцепов) в пределах, предусмотренных ГОСТ 2349 и 12105.

7.6. Соединительные головки тормозного привода автотранспортных средств должны иметь следующие отличительные цвета:однопроводного тормозного привода - черный;питающей магистрали двухпроводного тормозного привода - красный;управляющей магистрали двухпроводного тормозного привода - голубой.

7.7. Размещение соединительных головок на автотранспортных средствах, техническое задание на разработку которых утверждено после 1 июля 1984 г., должно соответствовать СТ СЭВ 3640-82. (Введен дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ (справочное). ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

ПРИЛОЖЕНИЕСправочное

Тормозной привод - | совокупность устройств, предназначенных для передачи энергии от ее источника к тормозным механизмам и управления энергией в процессе ее передачи с целью осуществления торможения. | |

Исполнительный орган пневматического тормозного привода - | устройство, преобразующее давление сжатого воздуха в усилие, передающееся к тормозному механизму. | |

Однопроводный тормозной привод - | система соединения тормозных приводов автомобилей-тягачей и прицепных автотранспортных средств посредством одной магистрали. | |

Двухпроводный тормозной привод - | система соединения тормозных приводов автомобилей-тягачей и прицепных автотранспортных средств посредством двух магистралей (питающей и управляющей). | |

Комбинированный тормозной привод - | совокупность однопроводного и двухпроводного тормозных приводов. | |

Магистраль однопроводного привода - | магистраль, по которой обеспечивается заполнение сжатым воздухом тормозного привода и управление торможением прицепных автотранспортных средств посредством выпуска из нее воздуха. | |

Питающая магистраль двухпроводного тормозного привода - | магистраль, по которой обеспечивается заполнение сжатым воздухом тормозного привода прицепных автотранспортных средств. | |

Управляющая магистраль двухпроводного тормозного привода - | магистраль, по которой обеспечивается управление торможением прицепных, автотранспортных средств посредством подачи в нее воздуха. | |

Буксирный клапан - | устройство для подсоединения источника сжатого воздуха к пневмосистемам автотранспортного средства с двигателем при его буксировании. |

Электронный текст документаподготовлен АО "Кодекс" и сверен по:официальное изданиеМ.: Стандартинформ, 2006

docs.cntd.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)