|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Как сделать резину в домашних условиях своими руками. Как делают резину

Как сделать резину в домашних условиях своими руками

Силиконом называется кремнийорганический материал, довольно мягкий и пластичный, поэтому его применяют для изготовления разного вида форм для статуэток и фигур, и не только. Его подобие можно изготовить и в домашних условиях.

Но прежде чем перечислить способы его изготовления, давайте разберемся, где применяется этот материал.

Где применяют силикон

Этот материал используется практически во всех сферах человеческой жизни — в строительстве, быту, медицине и на производстве. Популярность силикон заслужил благодаря своим уникальным и ценным качествам, которые отсутствуют у аналогов этого вещества.

Силикон способен уменьшать, наращивать процесс адгезии, а также придавать целевому предмету свойства гидрофобности. Этот универсальный материал способен сохранять свои базовые параметры при экстремально высоких, низких температурах и в условиях повышенной влажности. Помимо этого, силиконы обладают диэлектрическими характеристиками, биоинертностью, высокой степенью эластичности, долговечны и экологичны.

В промышленных масштабах силиконовые жидкости и эмульсии на их основе, используют в качестве антиадгезионных смазок для огромных тяжелых пресс-форм, изготовления гидрофобизирующих жидкостей, пластичных смазок, специальных масел, амортизационных, охлаждающих веществ, теплоносителей, герметиков и диэлектрических составов. Особенно популярными являются пеногасители, произведенные на основе силиконовых смесей.

Из этого материала производят силиконалкиды, силиконполиэфиры для различных покрытий, которые должны характеризоваться особой стойкостью и устойчивостью. Отсюда следует, что разного вида прокладки, втулки, кольца, манжеты, заглушки и другие детали можно использовать при температурах от минус 60о С и до плюс 200о С.

Еще одним свойством силикона является устойчивость к таким веществам, как озон, радиация, морская вода, ультрафиолетовое излучение, кипяток, спирт, кислотные растворы, щелочи, минеральные масла, различные топлива и электроразряды.

Как сделать силикон в домашних условиях

Первый способ

Для приготовления силиконового каучука (полидиэтилсилоксана) понадобятся жидкое стекло и этиловый спирт. Берется пластиковая емкость, в которую наливаются компоненты в равных пропорциях и аккуратно перемешиваются любым инструментом. Когда смесь загустеет, нужно доводить до состояния пластилина разминая руками.

Далее, из силиконовой массы можно лепить необходимые формы, которые оставить затвердевать на некоторое время, пока изделие не станет твердым.

Второй способ

Нужны:

- 150 г уайт-спирита;

- 1 капля акриловой краски;

- 3 капли жидкого глицерина;

- 30 г силиконового герметика.

Для изготовления силикона нужно погрузите герметик в емкость, добавить туда краску, глицерин и уайт-спирит. Раствор нужно перемешивать до получения однородной массы. С этим раствором можно работать не более пяти часов, так как после этого времени он затвердевает.

Третий способ

Нужно взять равное количество силиконового герметика и картофельного крахмала. Перемешивать массу около 10 минут, пока силикон не начнет легко отставать от рук, тогда можно приступать к изготовлению необходимой формы.

Четвертый способ

Берется желатин и глицерин в равных пропорциях, тщательно перемешиваются. Затем раствор нужно греть на водяной бане примерно 10 минут, постоянно перемешивая. Важно не допустить закипания желатина, иначе может появиться резкий неприятный запах.

Пятый способ

Он используется для изготовления силикона для форм своими руками. Для этого нужно взять форму немного большего размера, чем копируемый объект. На дно формы наливается немного силикона и оставляется до застывания — это основание предмета.

Толщина основания должна быть один сантиметр и более, чтобы «домашняя резина» надежно обертывала предмет со всех сторон. Если форма выйдет тонкой, тогда быстро порвется при извлечении прототипа или совсем не будет держаться.

Затем прототип окунается в емкость с желатином для избавления от воздушных пузырей, а затем быстро переносится на дно формы, чтобы приклеился. Затем форму нужно полностью заполнить силиконом. Хорошо подойдет самодельная смола из четвертого способа, которая твердеет очень быстро. Сразу после остывания форму необходимо разобрать, сделать надрез и аккуратно извлечь прототип.

На последнем этапе, потребуется замешать и залить в форму эпоксидную смолу. Застывший отливок извлечь будет сложно, поэтому нужно будет полностью разорвать силикон.

Избавляемся от силикона на одежде

Силиконовые герметики широко применяются в ремонте и строительстве. Но небрежное обращение с этой субстанцией может привести к образованию стойких пятен на ткани, и для избавления от них придется использовать специальные очистители или подручные средства.

- Кислотно-силиконовый герметик обладает характерным запахом уксуса, при этом его удаление производится при помощи 70% раствора уксусной кислоты. Удаляя пятно от такого силикона, нужно принять меры предосторожности: надеть очки, крепкие резиновые перчатки и респиратор, так как уксусная кислота отрицательно влияет на глаза, кожу руки и дыхательные пути. Для очищения пятна нужно его обильно, оставить на 30 минут и удалить силикон ветошью.

- Силиконовый нейтральный герметик на основе спирта легко удаляется при помощи спиртосодержащих жидкостей. Можно взять медицинский, технический, денатурированный спирт или водку и нанести на загрязненное место, а затем удалить пятно щеткой.

- Оксимный, аминнный или амидный силиконовый герметик удаляется с помощью уайт-спирита, бензина, ацетона или растворителя. Жидкость наносится на губку, затем на пятно и оставляется на 30 минут до растворения силикона. При необходимости обработку можно повторить. Затем постирать ткань обычным способом со стиральным порошком.

Также существуют специальные составы для очищения поверхности тканей от силикона. Идеально подойдет смывка под торговым названием «Пента-840» или ANTISIL. Необходимо, перед применением любого средства внимательно ознакомьтесь с прилагаемой инструкцией.

Помимо этого, силиконовое пятно можно очистить механическим способом при помощи пластикового скребка. Для этого ткань натягивается на ровную поверхность и пятно аккуратно соскабливается. Остатки можно удалить одним из перечисленных выше способов.

Важно! Работать с силиконовыми герметиками нужно только в хлопчатобумажной плотной одежде, так как удалить его остатки с деликатных вещей без помощи специалистов химчистки не получится!

Удаляем силикон с рабочих поверхностей

Силикон является средством, помогающим склеивать поверхности и герметизировать швы. Это вещество препятствует проникновению воздуха и влаги. Герметики с антибактериальным составом применяются для работы в ванных комнатах, для автомобилей, в строительстве, любителями аквариумов и т. д. Герметик не так легко удалить с поверхности, но возможно.

Герметик производится на основе растворителей, которые придают этому составу резкий запах. Помимо запаха, растворители придают силикону эластичность и помогают более крепкому сцеплению поверхностей.

Поэтому для удаления силикона часто используют химические вещества, которые продаются в магазинах.

Но и при помощи народных методов можно удалить силикон с любой поверхности, для чего используют уайт-спирит, тряпки, лезвия и моющие средства.

Для удаления силикона с рабочей поверхности нужно сначала смочить его уайт-спиритом при помощи тряпки. Примерно через 60 секунд силикон приобретет желеобразную консистенцию и легко поддастся очистке лезвием. Затем это место нужно промыть моющим средством и насухо вытереть ветошью.

Еще силикон можно удалить механическим способом, при помощи ножа и пемзы. Но этот вариант подходит для поверхностей, которые не подвержены царапинам и сколам.

Видео

Из этого видео вы узнаете, как можно самостоятельно сделать силикон.

liveposts.ru

Как делают шины для автомобилей?

Говоря об автомобильной резине, мы редко задумывается из чего и как делают этот товар. А между тем всё не так просто, как может показаться на первый взгляд. Технология производства покрышек включает множество этапов и нюансов. Начальной стадией создания автомобильных шин является разработка их профиля и рисунка протектора посредством специализированных компьютерных программ объёмного моделирования. Далее компьютер просчитывает и анализирует эффективность шины в различных ситуациях и условиях эксплуатации, после чего устраняются недостатки, пробные образцы нарезаются на специальных станках вручную и тестируются в реальных условиях.

В результате испытаний происходит сбор информации для сравнения с показателями лидеров рынка того же класса, после чего осуществляется финальная доводка, предшествующая запуску на конвейер и массовому производству.

Изготовление резиновой смеси

Материал, из которого изготовлена покрышка, имеет первостепенное значение. Следует понимать, что шины различных производителей существенно отличаются в первую очередь свойствами резины, состав которой зачастую является коммерческой тайной. Столь серьёзный подход объясняется тем, что резиновая смесь определяет технические характеристики шин, включая:

- Уровень сцепления с дорогой.

- Долговечность и надежность.

- Сезонность и износостойкость.

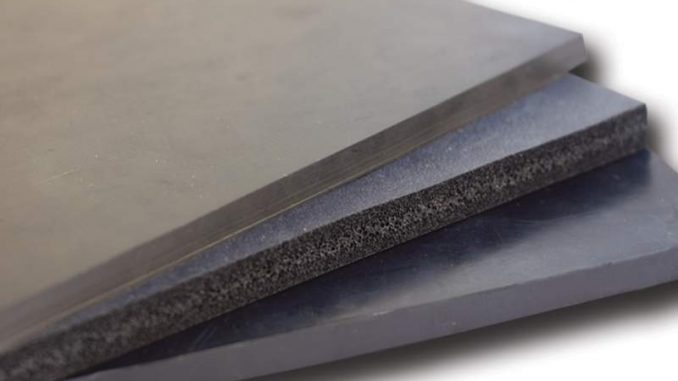

Состав резины современных автопокрышек включает множество материалов и компонентов: всевозможных присадок и химических соединений, которые и определяют свойства и поведение шин. Подбором и комбинацией этих элементов занимаются целые лаборатории в каждой компании, ведь именно химические добавки и их дозировка позволяют изделию превзойти конкурентов. Базой же для всех служит обычная резина, состав которой ни для кого не является секретом. Она состоит из:

- Каучука, который бывает изопреновым (натуральным) и синтетическим, и является основой резиновой смеси (от 40 до 50 процентов состава).

- Технического углерода (промышленная сажа), благодаря молекулярным соединениям которого шина имеет не только чёрный цвет, но и становится прочной и устойчивой к износу и температурам (от 25 до 30 процентов состава).

- Кремниевой кислоты, повышающей показатели сцепления покрышки с влажным покрытием, и применяемой в основном иностранными шинниками (примерно 10 процентов состава).

- Смол и масел, выступающих вспомогательными составляющими для обеспечения мягкости и эластичности изделия (около 10-15 процентов состава).

- Вулканизирующих агентов, роль которых чаще всего отводится соединениям серы и специальным активаторам.

Отметим, что российский каучук признан лучшим во всём мире, а потому востребован и применяется большинством ведущих мировых компаний-производителей. А поскольку синтетический каучук уступает натуральному по всем показателям, то в этой области РФ останется лидером ещё очень долго.

Производство компонентов

Технологический процесс создания шины, кроме прочего, включает в себя несколько параллельных этапов изготовления её компонентов, среди которых:

- Прорезиненная лента – это первичная заготовка для изготовления протектора, разрезаемая в зависимости от требуемого размера.

- Брекер и каркас – элементы, несущие ответственность за устойчивость к порезам, прорывам и прочим повреждениям. Также брекер и каркас отвечают за жёсткость всей конструкции покрышки.

- Борт шины — является наиболее жёсткой её частью, и обеспечивает герметичность при монтаже на обод колеса.

В качестве материала для каркаса и брекера современных шин служит либо металлокорд, либо стекловолокно. Последнее применяется при изготовлении покрышек класса «премиум», в то время как металлокорд незаменим в моделях, предназначенных для оснащения грузового автотранспорта.

Сборка и вулканизация

Заключительным этапом производства автопокрышки является сборка. Данная технологическая процедура выполняется методом наложения слоев каркаса, боковин, борта и протекторной части, и осуществляется на специальном сборочном барабане. После компоновки и придания нужной формы все составляющие элементы соединяются в монолитную конструкцию посредством процедуры вулканизации. Далее изделие проходит необходимые проверки, маркируется и отправляется на рынки по всему миру.

Видео по теме:

wheel-info.ru

Как делают шины | Автоблог

Шина на автомобиль для нас привычное дело, будь это летняя или зимняя резина. Но она сейчас достаточно технологична — есть и липучка, и даже экономичные колеса. А многие ли из нас знают как делают шины? Какой он технологический процесс? И из чего они вообще состоят? Ведь строение не такое простое как кажется на самом деле! Сегодня я отвечу на все эти вопросы …

(20 фото), (2 видео)

Не так давно мы уже говорили — как делают литые диски, почитайте познавательно. Но диски как ни крути это металл, если учили физику в школе можно понять, что металл расплавляют, а затем добавляют в специальные формы, из которых затем, после обработки, получаются диски. Но вот как получается резина колеса? Как получаются сами шины ведь они не металлические?

И тут все просто.

Для начала давайте подумаем из какого материала их делают?

Автомобильные покрышки производятся из натуральных и синтетических каучуков (натуральный каучук – это производная природного полимера изопрена). Правда, сейчас натуральных каучуков в составе шины все меньше, на смену приходят высокотехнологичные и износостойкие синтетические составы. Но пока и отказаться полностью от каучука невозможно, именно этот материал один из самых подходящих.

Итак, разобрались каучук (природный изопрен) добыли, обработали и он поступил на производство, где из него уже получат нужную резину для колеса.

Технология производства

Ребята, постараюсь объяснить просто, без технических терминов. Однако, если вам нужно полное понимание, смотрите подробное видео под статьей.

Если вы хотя бы раз видели «разорванную» покрышку, то вы наверное могли заметить, что колесо состоит из самой резины и так называемого металлизированного каркаса. Однако шина состоит из пяти основных частей – это каркас, слой брекера, протектор (который припаивается сверху), борта и последнее это боковая часть. А теперь все по порядку.

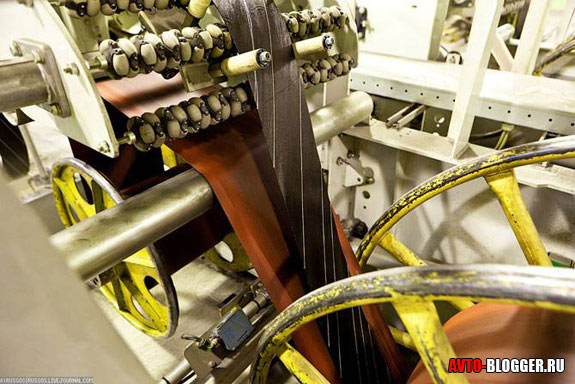

1) В самом начале начинают производить корд резины. Это плоская липкая невулканизированная резина. Которая сматывается в большие «бабины» и хранится на производстве. Причем корд резины различается по ширине.

Корд резины

Наматывание корд резины

в катушках - различных размеров

2) Далее производят протектор резины. Листовую заготовку обрабатывают специальным методом экструзии. Кстати тут уже ее начинают маркировать специальными цветными метками (помните я писал про них).

Протектор

цветные метки

3) Третий цикл это производство борта колеса. Он должен быть крепкий и очень прочный, а поэтому в него добавляют специальную проволоку и волокно, которые намотаны вот на такие катушки.

Проволока

4) Эта проволока покрывается прорезиненным составом и образуется вот в такие резиновые кольца. Именно из этих колец после всего этого и производят борт колеса.

Покрывают резиной

Процесс покрытия

резиновое кольцо

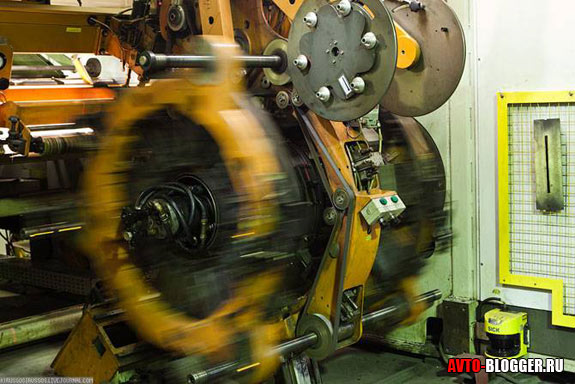

5) Теперь все заготовки сделаны и можно приступать к первичной сборке колеса. Собирается все в автономном режиме, практически без участия человека. Подаются все нужные элементы шины и происходит «первичная» сборка.

Первичная сборка покрышки

Первичная сборка, фото 2

первичная сборка, фото 3

Сейчас небольшое видео для общего понимания. Напомню это только первая часть сборки, это еще не конечный продукт.

6) После эта первичная покрышка идет на контроль. Где ее проверяют на дефекты.

конвеер

проверка на деффекты

7) Затем наступает пора так называемой вулканизации. Где шина уже примет, привычную нам форму и рисунок протектора. Кстати, знаете зачем усики на новой резине? Оказывается они нужны для отвода газов и воздуха при вулканизации.

формы для вулканизации

Поступает в цех вулканизации

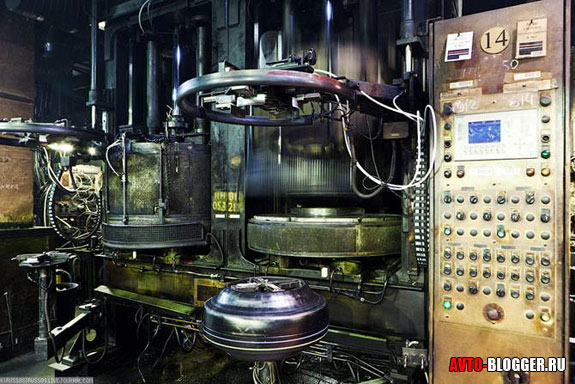

Станок для вулканизации колеса

Колесо в станке

8) После цикла вулканизации уже готовую шину проверяют на всевозможные нагрузки. Их порядка 10. Это и кручение, и боковой удар, и морозные камеры, и наоборот «жаркие» камеры, в общем проверок много. И только после этих проверок колесо готово к продаже, поступает в партию.

Проверка на удары

Проверка скоростной нагрузкой

Готовая шина

Вот такой вот сложный цикл вкратце! Сейчас видео полного производства импортной покрышек, обязательно посмотрите очень познавательно.

Как делают шины видео

Как видите такое производство — это не так и просто, постоянно нужно разрабатывать новые виды и составы, учитывать современные скорости, а также модернизировать производство. Потому как конкуренты не спят!

На этом все, сегодня вы узнали как делают покрышки, надеюсь моя статья была вам полезна. Оставайтесь с нами читайте наш автомобильный сайт, будет интересно.

avto-blogger.ru

Как делают автомобильные шины? | Журнал Популярная Механика

Все знают, что такое автомобильная шина, как она выглядит и зачем она нужна, многие даже их покупали для своего автомобиля и ремонтировали на них проколы, однако мало кто видел, как их изготавливают. А зря, потому что это довольно интересный процесс! Наверстать упущенное поможет этот познавательный видеоролик.

Автомобильная шина представляет собой упругую оболочку из резины, металла и ткани, установленную на обод колёсного диска. Шина обеспечивает контакт транспортного средства с дорожным покрытием и предназначена для поглощения незначительных колебаний от неровностей и компенсации погрешности траекторий колёс. Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Кордовая ткань может быть изготовлена из металлических, полимерных и текстильных нитей. В целом шина состоит из каркаса, слоёв брекера, протектора, борта и боковой части.

В зависимости от ориентации нитей корда в каркасе различают диагональные и радиальные шины. У диагональных каркас состоит из нитей корда, направленных по диагонали, под некоторым углом к плоскости колеса, причём в двух соседних слоях каркаса нити корда перекрещиваются и работают в паре друг с другом. Толщина каркаса боковины и протектора у таких шин отличается мало, брекер тонкий и усиливает основной каркас лишь в незначительной степени. У радиальных нити каркаса расположены в направлении радиуса по профилю шины от одного борта до другого, так что нити каркаса во всех его слоях параллельны друг другу.

www.popmech.ru

Как делают шины | Fresher

Ярославский шинный завод — одно из старейших шинных предприятий России. Мы посмотрим, как производятся и тестируются современные автомобильные шины Cordiant.

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумать надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом.

А уже в 1890 г. молодой инженер Чальд Кингстн Уэлтч предложил отделять камеру от покрышки, вставлять в края покрышки проволочные кольца и сажать на обод, который впоследствии получил углубление к центру. Тогда же англичанин Бартлетт и француз Дидье изобрели вполне приемлемые способы монтажа и демонтажа шин. Всё это определило возможность применения пневматической шины на автомобиле.

Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Кордовая ткань может быть изготовлена из металлических нитей (металлокорд), полимерных и текстильных нитей. Шина состоит из каркаса, слоев брекера, протектора, борта и боковой части.

На фотографии вы видите будущий корд.

Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать.

Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда.

Здесь начинается производство протектора. Лента резины заправляется в машину, где методом экструзии превращается в будущий протектор.

Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка.

Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины.

Проволока с этих катушек поступает на станок, где покрывается резиной.

На этом станке обрезиненная проволока закручивается под необходимый диаметр и нарезается кружочками.

Получаются такие вот бортовые кольца, которые являются основой для производства всего борта.

Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.

Самый интересный этап — сборка покрышки. На этот станок поступают все необходимые заготовки.

Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца.

А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером.

После сборки покрышки она по конвейеру отправляется дальше…

… где её ждет контроль — проверка веса и визуальный осмотр на дефекты.

После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.

Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!

Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.

Горячий процесс — горячий цех!

На этих станках происходит процесс вулканизации.

Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.

Покрышка установлена на место, и сейчас сверху опустится пресс-форма.

Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.

Тут очень жарко, и какая-то особая дымка.

Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.

После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр.

Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам.

На заводе постоянно идет процесс изготовления новых смесей, составов и рисунков протектора для новых шин. Это все испытывается на специальных машинах.

Разобранная машина для испытаний. Маховик вращается электромотором, а шина крутится уже от него.

Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно.

В этом ангаре проходят испытания авиационных шин на взлеты и посадки.

Очередной цикл испытания при взлете.

А вот посмотреть на производство авиационных шин просто так нельзя — для этого нужно разрешение ФСБ и прочие бюрократические заморочки.

Интересная статья? Лайкни или поделись с друзьями!

• Рубрика: автомобили, процесс

www.fresher.ru

Как делают шины | Fresher

Ярославский шинный завод — одно из старейших шинных предприятий России. Оправляемся туда и посмотрим, как производятся и тестируются современные автомобильные шины.

Немного истории.

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумал надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом. А уже в 1890 г. молодой инженер Чальд Кингстн Уэлтч предложил отделять камеру от покрышки, вставлять в края покрышки проволочные кольца и сажать на обод, который впоследствии получил углубление к центру. Тогда же англичанин Бартлетт и француз Дидье изобрели вполне приемлемые способы монтажа и демонтажа шин. Все это определило возможность применения пневматической шины на автомобиле.

Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Кордовая ткань может быть изготовлена из металлических нитей (металлокорд), полимерных и текстильных нитей. Шина состоит из каркаса, слоев брекера, протектора, борта и боковой части.

На фотографии вы видите будущий корд:

Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать:

Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда:

Здесь начинается производство протектора. Лента резины заправляется в машину, где методом экструзии превращается в будущий протектор:

Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка:

Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца. Проволока с этих катушек поступает на станок, где покрывается резиной:

Обрезиненная проволока закручивается под необходимый диаметр и нарезается кружочками. Получаются такие вот бортовые кольца, которые являются основой для производства всего борта:

На этом станке собирается борт:

Самый интересный этап — сборка покрышки. На этот станок поступают все необходимые заготовки:

Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца. А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером:

После сборки покрышки она по конвейеру отправляется дальше…

…в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.

Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!

Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.

Горячий процесс — горячий цех!

На этих станках происходит процесс вулканизации:

Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением:

Покрышка установлена на место, и сейчас сверху опустится пресс-форма:

Тут очень жарко, и какая-то особая дымка:

Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде:

После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр:

Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам:

Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно:

Здесь же находится производство авиационных шин, но посмотреть на него просто так нельзя — для этого нужно разрешение ФСБ и прочие бюрократические заморочки.

Интересная статья? Лайкни или поделись с друзьями!

• Рубрика: любопытное, технологии

www.fresher.ru

Оборудование + Технология изготовления 2018

Несмотря на то, что на дворе XXI век, резина, как и 100 лет тому назад остается достаточно востребованной и используется во многих отраслях промышленности и человеческой деятельности. Открытие человечеством резины произошло, скорее всего, на американском материке ещё в доколумбовый период. Когда путешественник впервые посетил поселение коренных жителей, он заметил, что те использовали что-то наподобие мячей, только отскакивали они от земли гораздо лучше европейских кожаных мячей. Кроме того, данный материал использовался для герметизации днища лодок и подошв обуви. Оказалось, что коренные жители Центральной Америки умели добывать каучук, с которого и состоит резина. Нет сомнений, что испанцы использовали данный материал для своих потребностей, однако, завозиться в Европу в массовом порядке он не стал. Массовость получил каучук только через два с половиной столетия – в первой половине XVIII века, когда французский путешественник привез каучук во Французскую Академию Наук. Тогда каучук не получил широкой популярности, то ли дело сейчас! О том, как же производится резина давайте с вами и поговорим.

Технология производства резины

После того, как использование резины стало широко применяемым, то природные источники каучука не могли больше покрывать растущие потребности человека. Необходимо было найти способ синтетически получить каучук, поскольку использование плантаций уже не оправдывало себя. Проблема дополнялась также и тем, что монополистами плантаций были несколько государств, которые не были заинтересованы в изобретении нового способа производства каучука. В 1839 году американский исследователь Гудьир Чарльз нашёл способ термальной стабилизации эластичности каучука. Для этого необходимо было просто напросто добавить в каучук серу и начать подогревание. Сегодня этот метод известен практически всем и имеет название вулканизация. Продукт, который получили в процессе вулканизации, назвали резиной. После открытия Гудьиром резины, данный материал стал широко использоваться в машиностроении в качестве различные уплотнителей и рукавов и в зарождающейся электротехнике, индустрия которой остро нуждалась в хорошем изоляционном эластичном материале для изготовления кабелей.

Прорезиненная ткань изготавливается из льняной, хлопчатобумажной или синтетической ткани, пропиткой резиновым клеем (резиновая смесь, растворённая в бензине, бензоле или другом подходящем легколетучем органическом растворителе). После того как растворитель испарится, мы получает прорезиненную ткань. Для того, чтобы изготовить уплотнительную прокладку трубопровода жидкостей и газов, которые работают при высоких температурах, применяется паронит, который получается при смешивании термостойкой резины с неорганическими наполнителями (асбестовыми волокнами, оксидом свинца). Приготовленную смесь разбавляют до нужной консистенции бензином, прокатывают через вальцы и вулканизируют. Паронит выпускается в виде листов толщиной от 0,2 до 6 мм. Для получения резиновых трубок и уплотнителей с различными профилями сырую резину пропускают через шприц-машину, в которых разогретая (до 100-110°) смесь продавливается через профилирующую головку. В результате получают профиль или трубу, которую кладут в пресс-форму и затем вулканизируют при помощи вулканизационного пресса.

Изготовление дюритовых рукавов — резиновых шлангов, армированных волокнистой или проволочной оплёткой происходит следующим образом: из каландрованной резины необходимо вырезать полосы, и накладывать их на металлический дорн. Наружный диаметр изделия должен составлять такое же значение, как и диаметр изготовляемого рукава. Края полос необходимо смазать резиновым клеем и прикатить роликом, затем необходимо наложить один или несколько парных слоев ткани либо оплести металлической проволокой и промазать их резиновым клеем. После этого наступает черед обработки изделия в автоклаве.

Оборудование для производства резины + видео как делают

Как мы уже отметили, производство резины осуществляется благодаря одному из основных процессов, связанным с каучуком – вулканизацией. Вулканизация — это подогревание каучука и серы. Следовательно, для получения резины, нам необходимо иметь специальные котлы, которые подходили бы для вулканизации. Стоит отметить, что данный процесс достаточно токсичен, поэтому, лучше всего выбирать котлы закрытого типа. Кроме того, важно правильно подобрать и разновидность серы, чтобы получить только лучший результат от производства резины.

Видео как делают резину:

Скажем, что при правильной постройке бизнес-плана, а также продуманным закупкам, можно достичь достаточно неплохой показатель по части рентабельности. Такое производство начнем окупаться с первых же дней существования, а прибыль позволит расширить производство и освоить новые технологии.

Читайте также

moybiznes.org

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)