|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

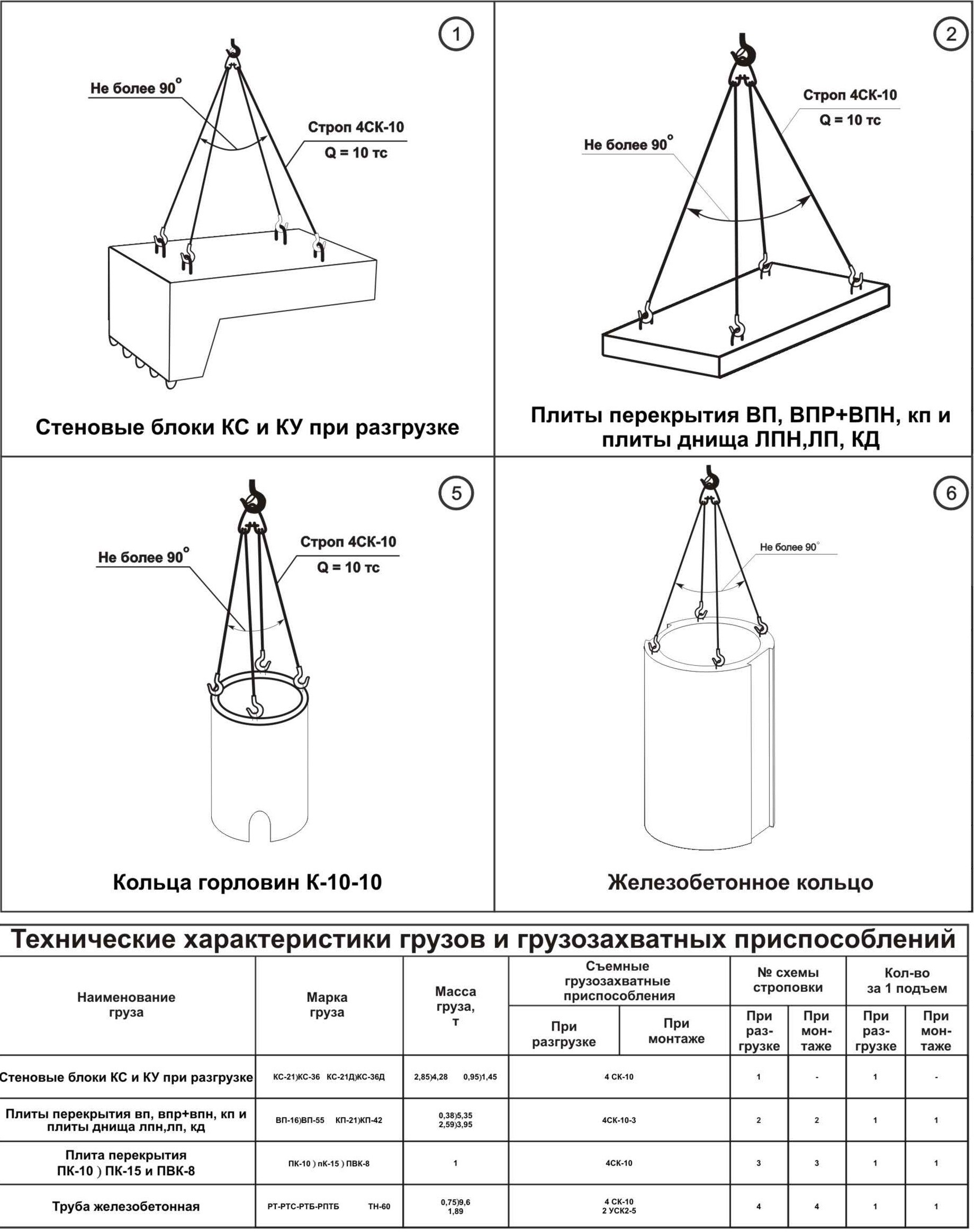

2.3.1. Грузозахватные органы и приспособления. Грузозахватные приспособления для кранов

2.3.1. Грузозахватные органы и приспособления – Ассоциация EAM

В зависимости от технологического предназначения грузоподъёмная машина может быть оборудована крюком, магнитом, грейфером, клещами или другим грузозахватным органом.

Наибольшее распространение получили крюковые подвески, среди которых различают: нормальные (рисунок 2.10а) и укороченные (рисунок 2.10б).

(а) (б)

Рисунок 2.10 – Виды крюковых подвесок

Требования к грузозахватным органам изложены в п. 4.5 Правил [1]:

4.5.1. Грузовые кованные, штампованные и пластинчатые крюки должны соответствовать НД.Применение крюков специального исполнения разрешается при условии наличия согласования НД на их изготовление со специально уполномоченным центральным органом исполнительной власти по промышленной безопасности и охране труда, а крюков, изготовленных за рубежом, – при наличии документа об их качестве изготовителя крюков (сертификата, декларации и т.п.).

4.5.2. Крюки грузоподъемностью свыше 3 т (кроме крюков кранов специального назначения) устанавливаются на закрытых опорах качения с применением упорных подшипников.

4.5.3. Крюки грузоподъемных кранов и электрических талей оборудуются предохранительным замком, который исключает самопроизвольное выпадение съемного грузозахватного приспособления.Грузовые крюки портальных кранов, которые работают в портах, а также кранов, которые транспортируют расплавленный металл или жидкий шлак, могут не оснащаться предохранительными замками. Применение крюков, не оснащенных предохранительным замком, в других грузоподъемных кранах разрешается при условии использования канатных или цепных грузозахватных приспособлений, исключающих возможность выпадения их из зева крюка.

4.5.4. Предохранительные замки для однорогих крюков, которые применяются в грузоподъемных кранах и машинах общего назначения, должны соответствовать требованиям НД.

4.5.5. Крепление кованого и штампованного крюка грузоподъемностью 5 т и больше, а также вилы пластинчатого крюка в траверсе должны исключать самопроизвольное отвинчивание гайки, для чего она закрепляется стопорной планкой. Допускаются другие способы стопорения гайки, если это предусмотрено техническими условиями на изготовление грузоподъемного крана или машины. Стопорение гайки с помощью шплинтов или стопорных болтов не разрешается независимо от грузоподъемности.

4.5.6. На грузовых кованых, штампованных и пластинчатых крюках должны быть нанесены обозначения согласно требованиям НД. На грузовых крюках специального исполнения обозначения наносятся согласно техническим условиям на их изготовление.В тех случаях, когда пластинчатый крюк подвешивается к траверсе при помощи вилки, она должна иметь такую же маркировку, что и крюк.

4.5.7. Грузовые крюки специального исполнения снабжаются документом, который подтверждает их качество, с указанием изготовителя, номера крюка по системе нумерации изготовителя, года изготовления, грузоподъемности и материала, из которого они изготовлены.

4.5.8. Конструкция грейфера не должна допускать самопроизвольного раскрытия, а конструкция канатного грейфера, кроме того, – выхода канатов из ручьев блоков.Грузоподъемность грейфера должна быть подтверждена расчетом с учетом коэффициента заполнения грейфера и максимальной плотности перегружаемого материала, а также испытаниями согласно требованиям пункта 7.5.2 этих Правил.Канатные грейферы для навалочных грузов должны отвечать требованиям НД.

4.5.9. Грейфер снабжается табличкой с указанием наименования или товарного знака изготовителя, порядкового номера по системе нумерации изготовителя, собственной массы грейфера, условного обозначения грейфера. Таблички канатного грейфера для навалочных грузов должны отвечать требованиям НД. В случае повреждения таблички изготовителя последняя должна быть восстановлена субъектом хозяйствования.Грейферы, изготовленные для самостоятельной поставки, дополняются, кроме таблички, паспортом и руководством по эксплуатации.

-

к другим грузозахватным органам:

4.5.10. Требования к другим грузозахватным органам, которые являются частью грузоподъемного крана или машины и подвешены непосредственно на канатах (грузоподъемные магниты, траверсы, вилки, спредеры, управляемые захваты для металлопроката, бревен, труб и т.п.), должны отвечать требованиям НД и должны быть изложены в технических условиях для изготовления этих кранов и машин или в документах, которые их заменяют (далее технические условия).

Предельные нормы браковки крюков (условия замены) [1]:

- Трещины и надрывы на поверхности.

- Износ больше 10% первичной высоты вертикального сечения крюка.

- Увеличение размера зева крюка больше 12% первичного размера

В крюках кранов возникают следующие неисправности [2]:

- износ опорного подшипника;

- трещины и подрезы в крюке или траверсе;

- повреждение резьбы на хвостовике;

- выработка тела крюка в зеве;

- изогнутость крюка;

- погнутость щёк обоймы;

- износ и задиры цапф траверсы;

- износ ручьёв блоков;

- трещины и отколы в блоках;

- разработка отверстий в ступицах блоков или втулок.

Заварка или заделка дефектов крюка запрещается. [3]

Обойму с блоками и крюком при ремонтах разбирают, детали осматривают. Опорный шариковый подшипник при изношенности канавки для шариков более 1,5 мм заменяют новым.

На цапфах траверсы крюка не допускаются риски и задиры глубиной более 0,5 мм и овальность более 0,6 мм. Для устранения этих неисправностей протачивают цапфы, при этом их диаметр после обработки не должен быть менее 92% размера по чертежу.

Разработку отверстий в ступицах блоков или втулок допускают в пределах 0,5 мм по диаметру. При большем износе втулки заменяют новыми. Изношенные отверстия блоков растачивают и в них вставляют втулки толщиной 3-4 мм. Предельно изношенные блоки заменяют новыми.

Погнутые щёки обоймы выправляют и после сборки соединяют между собой стяжными болтами, имеющими исправную резьбу. Крепление крюка в траверсе должно быть надёжным, для чего необходимо, чтобы гайка крюка имела исправную резьбу, а на её теле не было трещин. Для предупреждения гайки от самопроизвольного отвинчивания в обязательном порядке ставится стопорный болт диаметром 10 мм. Стопорные планки обоймы должны быть исправными и надёжно закреплены болтами. [2]

Съёмные (навешиваемые) грузозахватные приспособления (стропы, зажимы, захваты, траверсы и тд.) применяют для соединения перемещаемого груза с грузовым органом грузоподъёмного крана. Они не являются принадлежностью крана и представляют собой самостоятельное изделие многократного использования.

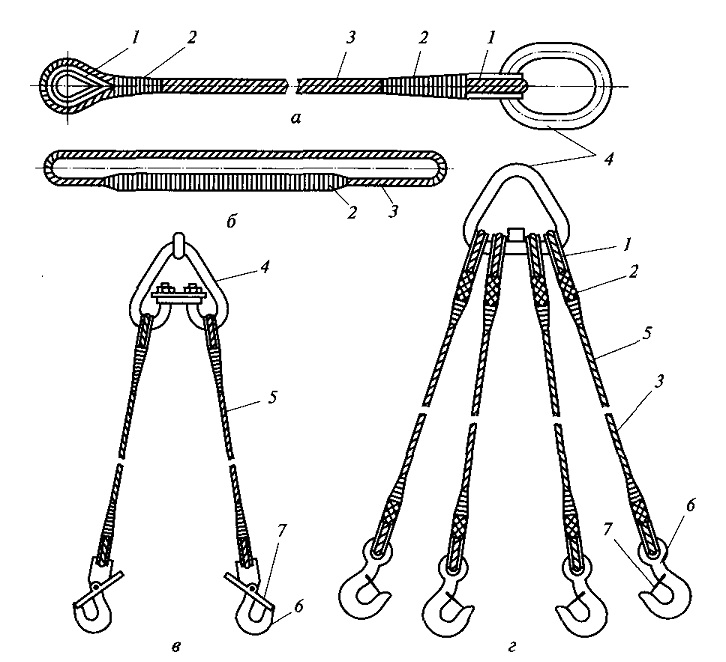

Стропы (канатные, цепные, текстильные) относятся к наиболее простым в конструктивном исполнении грузозахватным приспособлениям и представляют собой гибкие элементы с концевыми креплениями и захватными органами различных конструкций. [3]

Требования к съёмным грузозахватным приспособлениям изложены в п. 4.18 Правил [1]:

4.18.1. Съемные грузозахватные приспособления (стропы, зажимы, захваты, траверсы и т.д.) и их составные части должны соответствовать требованиям действующих НД.

4.18.8. Для съемных моторных грейферов или других грузозахватных приспособлений, поворот которых в вертикальной плоскости в процессе эксплуатации недопустим, должна быть обеспечена фиксация грузозахватного приспособления относительно корпуса крюковой подвески.

4.18.2. Расчет стропов, выполненных из разрешенных для этих целей материалов, проводится с учетом количества ветвей канатов и угла наклона их к вертикали.Допустимую рабочую нагрузку на строп определяют при условии равномерного натяжения каждой из ветвей и соблюдения расчетного угла 45° между ветвью и вертикалью. Допускается назначать дополнительную рабочую нагрузку на строп для угла наклона ветви к вертикали 60°.Для стропа с количеством ветвей больше трех, воспринимающих расчетную нагрузку, учитывают в расчете не более трех ветвей. При расчете стропов, предназначенных для транспортировки заранее известного груза, в качестве расчетных углов между ветвью стропа и вертикалью могут быть приняты фактические углы.

4.18.3. Для канатных стропов из стальных канатов должны использоваться стальные канаты крестовой свивки в соответствии с требованиями НД.Коэффициент запаса разрывного усилия каната относительно нагрузки отдельной ветви стропа должен быть не менее 6.

4.18.4. Концы канатов стропов заправляются опрессовкой алюминиевыми втулками, обжатием стальными втулками или заплеткой в соответствии с требованиями пункта 4.6.5 настоящих Правил.

4.18.5. Для цепных стропов должны использоваться круглозвенные цепи в соответствии с требованиями НД. Коэффициент запаса разрушающей нагрузки цепи относительно нагрузки отдельной ветви стропа должен быть не менее 4.

4.18.6. Конопляные, хлопчатобумажные, сизалевые канаты, применяемые для изготовления стропов, должны соответствовать требованиям НД.Возможность использования для изготовления стропов канатов из синтетических материалов (полиамидных, полипропиленовых, полиэфирных) и комбинированных, а также лент устанавливается техническими условиями.Коэффициент запаса разрывного усилия по отношению к нагрузке отдельной ветви стропа должен быть для канатов и лент из синтетических материалов не менее 7, а для канатов из натуральных волокон – не менее 8.

4.18.7. Заплетка в конопляном, хлопчатобумажном, сизалевом канате должна иметь не менее двух полных и двух половинных пробивок. Место заплетки должно быть обмотано веревкой или защищено другим способом.

Браковка сменных грузозахватных приспособлений, находящихся в эксплуатации, должна проводиться согласно нормативным документам, которые определяют порядок, методы браковки и браковочные показатели. При отсутствии нормативных документов браковку элементов канатных и цепных стропов проводят в соответствии с рекомендациями, приведенными в Приложении 12 Правил [1]:

Канатный строп подлежит браковке, если количество видимых обрывов наружных проволок каната превышает приведенное в табл.12.1.

Таблица 12.1

| Стропы из канатовдвойного витья | Количество видимых обрывовпроволок на участке канатного стропадлиной | ||

| 3d | 6d | 30d | |

| 4 | 6 | 16 | |

| Примечание. d – диаметр каната, мм | |||

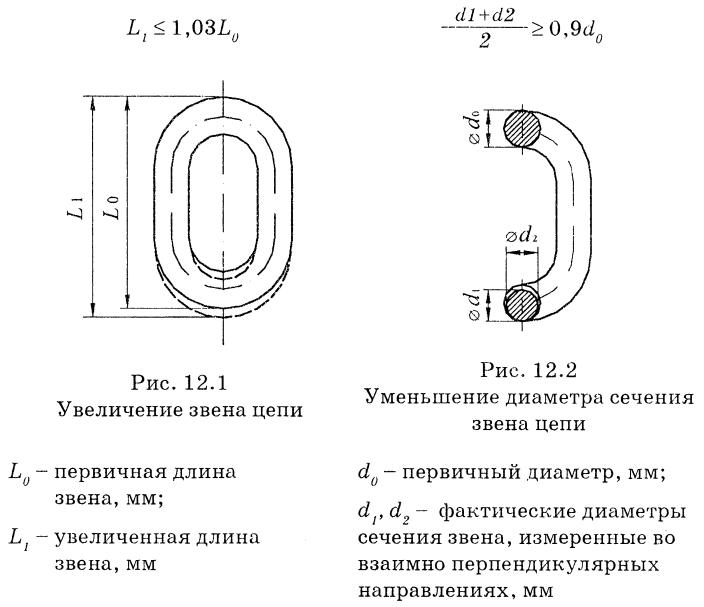

Цепной строп подлежит браковке в случае удлинения звена цепи больше 3% первичного размера (рис. 12.1) и в случае уменьшения диаметра сечения звена цепи вследствие износа больше 10% (рис. 12.2).

Перечень ссылок

- НПАОП 0.00-1.01-07. Правила будови і безпечної експлуатації вантажопідіймальних кранів // Затв. Наказом Державного комітету України з промислової безпеки, охорони праці та гірничого нагляду 18.06.2007 №132.

- Строй-Техника.ру: Строительные машины и оборудование, справочник. – http://stroy-technics.ru.

- Оксанич Л.В. Учебное пособие для стропальщиков по безопасному производству работ грузоподъёмными машинами // Консалтинговый проект «EAM». – https://eam.su/materialy#obshhetexnicheskie-svedeniya/uchebnoe-posobie-dlya-stropalshhikov-po-bezopasnomu-proizvodstvu-rabot-gruzopodyomnymi-mashinami.

Вопросы для контроля

- Каковы характерные неисправности и предельные нормы браковки крюков?

Материал предоставил СИДОРОВ Александр Владимирович.

eam.su

Грузозахватные органы, грузозахватные приспособления мостовых кранов

Строительные машины и оборудование, справочник

Категория:

Сведения о мостовых кранах

Грузозахватные органы, грузозахватные приспособления мостовых кранов

Грузозахватные органы, грузозахватные приспособления мостовых крановК грузозахватным органам относятся крюки, скобы, грейферы и электромагниты. Крюки для мостовых кранов изготовляют коваными из конструкционной стали 20 в соответствии с ГОСТ 6627—74 «Крюки однорогие для грузоподъемных машин с машинным приводом» и ГОСТ 6628—73 «Крюки двурогие для грузоподъемных машин с машинным приводом» или штампованными из отдельных листов (пластинчатыми) в соответствии с ГОСТ 6619—75 «Крюки пластинчатые однорогие и двурогие». Согласно этим стандартам, крюки однорогие кованые для подъемных механизмов рассчитывают на грузоподъемность до 80 т, двурогие — на грузоподъемность 100 т (двурогие крюки при больших грузоподъемностях применяют потому, что на двух рогах легче разместить стропы при их значительном диаметре).

Рис. 2.2. Кинематическая схема механизма подъема магнитного крана1— электродвигатель; 2 — тормоз; 3 — редуктор; 4 — канатный барабан; 5 — зубчатая передача; 6 — кабельный барабан; 7 — кабель; 8 — крюк; 9 — электромагнит; 10 — грузовой канат

Пластинчатые однорогие крюки, предназначенные для литейных кранов, выполняют на грузоподъемность от 40 до 315 т, и двурогие для кранов общего назначения — на грузоподъемность от 80 до 320 т. Пластинчатые крюки проще кованых в изготовлении и более надежны, так как разрушение пластин происходит не одновременно, но они тяжелее кованых. Чтобы увеличить срок службы, зев пластинчатых крюков защищают специальными пластинами, которые можно сменить по мере изнашивания.

Рис. 2.3. Шарикоподшипник для крюка1 — крюк; 2 — шарикоподшипник; 3 — обойма; 4 — траверса

Рис. 2.4. Крюк однорогий

Однорогие крюки, служащие для подъема ковша с расплавленным металлом, закрепляют по два на специальной траверсе. Ковш для захвата крюками снабжен цапфами. Однорогие пластинчатые крюки изготовляют номеров от 1 до 14, они имеют высоту от 2400 до 6080 мм и массу соответственно 950 и 17 700 кг.

Двурогие пластинчатые крюки изготовляют номеров 1—7. Их масса составляет от 1060 до 5600 кг.

Применять литые или сварные крюки на кранах не разрешается. При грузоподъемности свыше 3 т крюки изготовляют вращающимися на шариковых закрытых опорах. Вообще подвеску крюка выполняют так, чтобы он мог свободно вращаться и устанавливаться при работе согласно положению груза (рис. 2.3).

Крюки одно- и двурогий представлены на рис. 2.4 и 2.5.

Место маркировки

Рис. 2.5. Крюк двурогий

Грузовые крюки кранов должны быть снабжены предохранительным замком, предотвращающим самопроизвольное выпадение съемного грузозахватного приспособления. Краны, транспортирующие расплавленный металл или жидкий шлак, могут не иметь такого устройства.

Рис. 2.6. Замки предохранительные для однорогих крюков

Применять крюки без предохранительного замка в других случаях допустимо при условии использования гибких грузозахватных приспособлений, исключающих возможность выпадения их из зева крюка. Предохранительные замки изготовляют двух типов: замки пружинного замыкания (рис. 2.6, а) и замки, замыкающиеся под действием собственной массы (рис. 2.6, б).

Крюки имеют зев, размеры которого должны быть достаточными для размещения в нем канатов и цепей, с помощью которых подвешивается груз.

Рис. 2.7. Закрепление подъемностью до 10 т

Рис. 2.8. Нормальная подвеска крюка с двумя блоками и щитами

На эту нарезку навинчивается гайка (рис. 2.7), которая закреплена так, чтобы она не могла ослабнуть или отвернуться при длительной работе. С этой целью она крепится стопорной планкой. Стопорение гайки посредством шплинтов, штифтов или стопорных болтов не допускается. Нижняя поверхность гайки опирается на верхнюю обойму упорного шарикового подшипника. На всех крюках должно быть клеймо завода-изготовителя с указанием грузоподъемности.

В крюковых подвесках блоки устанавливаются на осях, неподвижно закрепленных стопорными планками. Крюк в нормальной подвеске подвешивается на отдельной траверсе, которая может вращаться вокруг своей горизонтальной оси (рис. 2.8). Если длина подвески должна быть наименьшей, крюк подвешивается прямо на оси блоков. Такая подвеска называется укороченной (рис. 2.9).

Рис. 2.9. Укороченная подвеска крюка

В укороченной подвеске применяют удлиненные крюки. Подвеска крюка имеет защитный кожух, удерживающий трос от выхода его из ручья блока. Для пропуска троса в защитном кожухе предусмотрены прорези. Между защитным кожухом и блоком делается зазор 5—20 мм в зависимости от диаметра блока. Зазор должен быть таким, чтобы не произошло заклинивания троса между кожухом и блоком.

Петли грузовые (рис. 2.10) применяют вместо крюков на кранах большой грузоподъемности и изготовляют так же, как и крюки, из конструкционной стали 20. Петля не позволяет стропу соскочить, что возможно на крюке, но заводить строп в петлю сложнее.

Для транспортировки мостовым краном сыпучих грузов (кокса, угля, песка, гравия) используют грейферы. Грейфер представляет собой стальной ковш, состоящий из двух половин — челюстей (на рис. 2.11) поворачиваются вокруг шарниров, укрепленных на головке грейфера с помощью тяг. Челюсти имеют зубья для лучшего захвата груза. На траверсе укреплены блоки, соединенные канатами с блоками на головке грейфера.

Рис. 2.10. Грузовая петля

Рис. 2.11. Грейфер

При ослаблении натяжения канатов траверса опускается под действием собственного веса, вследствие чего челюсти раскрываются. В таком виде грейфер опускают на материал. Затем производят натяжение каната, при этом траверса приближается к головке, челюсти закрываются и захватывают груз, после чего начинается его подъем. Для разгрузки при опускании грейфера на землю челюсти раскрываются и груз высыпается. Конструкция грейфера должна исключать самопроизвольное раскрытие.

Грузоподъемность грейфера определяют взвешиванием материала после пробного зачерпывания, проводимого перед перевалкой груза данного вида. Грейфер должен иметь табличку с указанием завода-изготовителя, номера, собственной массы, вида материала, для транспортировки которого он предназначен, и наибольшей допустимой массы зачерпнутого материала. Последнее обстоятельство важно потому, что различные материалы (уголь, кокс, гравий, песок и др.) имеют различные удельные и насыпные массы и, не учитывая этого, можно легко перегрузить кран.

Устройство грузового электромагнита и его аппаратура управления описаны в параграфе 5.8.

Для наиболее рационального использования подъемного крана требуется оснащать его различными съемными грузозахватными приспособлениями в зависимости от специфики работы цеха. Все съемные грузозахватные приспособления можно разбить на четыре группы: универсальные для единичных и групповых грузов; специализированные для штучных и групповых грузов; специальная тара для сбора и транспортировки мелких изделий и сыпучих грузов; специальные захватные приспособления для транспортировки стружки.

Простейшими грузозахватными приспособлениями являются канатные и цепные стропы. Стропы должны удовлетворять следующим трем основным требованиям: обеспечение безопасности работы; легкость и быстрота зача-ливания груза; быстрое освобождение груза от стропа. Изготовление стропов, а также заплетка концов каната представляют собой сложные и ответственные операции, и их должны выполнять квалифицированные специалисты.

Наиболее употребительны два типа стропов: универсальные и облегченные. Универсальные стропы бывают кольцевыми и одинарными с петлями на концах. Кольцевой строп имеет форму замкнутой петли из каната или цепи. Кольцевой строп из каната сращивается по длине, равной не менее 20 диаметров каната. Одинарный канатный строп изготовляют с двумя петлями по концам, выполняемыми заплеткой. Размеры петли делают в зависимости от размеров крюка крана. Стропы из стальных канатов более легкие, чем цепные. Недостатки их — большая жесткость и стремление к скручиванию. При перемещении грузов с острыми кромками под канатные стропы надо подкладывать мягкие прокладки или специальные угольники.

Стальные канаты, применяемые в качестве грузовых и стропов, должны отвечать требованиям действующих стандартов и иметь свидетельство завода—изготовителя каната об их испытании. Петлю на конце каната при креплении его на кране, а также петлю стропа, сопряженную с кольцами, крюками и другими деталями, следует выполнять с применением коуша путем заплетки свободного конца каната. Способы закрепления стропов на крюке представлены на рис. 2.12. Примеры крепления конца каната с помощью коушей и втулок приведены на рис. 2.13, а на рис. 2.14 и 2.15 показаны стропы универсальный и облегченный.

Рис. 2.12. Закрепление стропов на крюке

Облегченный строп изготовляют из отрезков цепей или канатов, имеющих на концах крюки, кольца или другие элементы для подвешивания груза (рис. 2.16).

Применение

Рис. 2.13. Крепление конца стального каната: а — на коуше с за-плеткой; б — на коуше с винтовыми зажимами; в — в клиновой втулке; з — в конусной втулке

Рис. 2.14. Универсальный строп

Рис. 2.15. Облегченный строп

На рис. 2.17 приведены примеры использования универсальных и облегченных стропов с различным числом ветвей и разными элементами захвата.Допускается изготовлять стропы из пеньковых и хлопчатобумажных канатов. При устройстве петли на конце стропа из пенькового каната следует применять коуш для защиты от быстрого истирания. Коэффициент запаса прочности пеньковых стропов должен быть не менее 8. Пеньковые и хлопчатобумажные канаты имеют меньшую прочность, чем стальные, но обладают большей гибкостью и их легко вязать в узлы. Эти канаты легко повреждаются об острие кромки, поэтому необходимо подкладывать под строп мягкие прокладки или специальные защитные уголки. Пеньковыми стропами обвязывают детали, обработанные поверхности которых могут быть повреждены стропом из стального каната.

Рис. 2.16. Захватные элементы стропов: а — крюк; б — кольцо; е — петля для цапф

При расчете стропов для подъема грузов с обвязкой или зацепкой крюками, кольцами или серьгами коэффициент запаса прочности канатов требуется принимать не менее 6. Конструкция многоветвевых стропов должна обеспечивать равномерное натяжение ветвей. Стропы из стальных канатов следует рассчитывать с учетом числа ветвей канатов и угла наклона их к вертикали.

Уменьшение нагрузки стропов в зависимости от угла зачаливания показано на рис. 2.18. Груз Q, кг, подвешивается к крюку при помощи п ветвей чалочного каната или цепи, наклоненных каждая под углом а к вертикали. При известной массе груза Q натяжение S, возникающее более тяжелы и менее надежны — разрыв их при дефекте в металле или перегрузке наступает внезапно, в то время как стальной канат разрушается постепенно, рвутся отдельные проволоки. Однако цепные стропы незаменимы при транспортировке раскаленных деталей.

Рис. 2.18. Определение натяжения в ветви стропов

Сварные и штампованные цепи, используемые для изготовления стропов, должны соответствовать требованиям ГОСТ 2319—81. Для изготовления стропов можно применять якорные цепи с распорками и без распорок. Цепи должны иметь свидетельство завода-изготовителя об их испытании в соответствии с государственным стандартом, по которому они изготовлены. Коэффициент запаса прочности сварных и штампованных цепей стропов не должен быть меньше 5.

Сращивание цепей допускается путем электросварки или кузнечно-горновой сварки новых вставленных звеньев. После сращивания цепь должна быть испытана под нагрузкой, на 25 % превышающей номинальную грузоподъемкость.

Существуют разнообразные грузозахватные приспособления, применяемые в зависимости от особенностей производства: лапы и подвески, траверсы и захваты, контейнеры и захваты автоматического и полуавтоматического действия. Любое грузозахватное приспособление должно сокращать время зацепки груза и быть прочным и безопасным.

Большую группу захватных приспособлений составляют лапы и подвески различных конструкций (рис. 2.19). Изготовляют лапы вырезкой из листа с загибкой нужной конфигурации кузнечным способом в горячем состоянии. Лапы подвешивают с помощью цепей или канатов к траверсам или стропам и применяют для транспортировки отдельных или уложенных пачками листов. Подвески служат для транспортировки колец, бандажей и других деталей. С помощью подвесок, закрепленных по 2—3 шт. на траверсе, транспортируют пачками прутковый материал, трубы, прокат.

Рис. 2.19. Лапы (а) и подвески (б и в)

Для транспортировки длинномерных изделий и навески спаренных захватов используют траверсы (рис. 2.20). В зависимости от формы транспортируемого изделия на траверсы подвешивают лапы, захваты, чалочные канаты или цепи.

Применение самосбрасывающих крюков позволяет обойтись без помощи стропальщика при разгрузке контейнера. На рис. 2.21 изображен контейнер, транспортируемый на стропах с кольцами. Две ветви зачалены за крюки, с которых они спадают, когда контейнер поставлен и натяг стропа ослаб. При подъеме за стропы контейнер раскроется.

Рис. 2.20. Траверса с кольцами

Рис. 2.21. Раскрывающийся контейнер

Рис. 2.22. Автоматический рычажный захват

Захват автоматического действия показан на рис. 2.22. Направляющий стержень запрессован и закреплен в проушине, к которой шарнирно крепятся лапы захвата. На стержень свободно насажены коническое кольцо и конус, закрепленный штифтами, а также трубка, приваренная к траверсе. На конце трубки крепится серьга или кольцо для навески на подъемник. К траверсе шарнирно подвешены крюки. Траверса соединена цепями с лапами захвата.

Для захвата детали крюки крепят под нижнюю выточку конуса. После того как захват при опускании коснется детали, опустится траверса с крюками, которые захватят кольцо. При подъеме захвата крюки поднимут кольцо до упора в торцовую коническую выточку конуса и, соскользнув с кольца, займут положение выше торца конуса.

Траверса, перемещаясь по направляющему стержню, заставит цепи стянуть лапы и захватить деталь. При опускании детали на место натяжение цепей уменьшится за счет хода траверсы и крюки снова подойдут под торец конуса, приведя лапы в готовность для захвата.

Для транспортировки и погрузки стальной стружки находят широкое применение различные захваты. На рис. 2.23 показана конструкция простейшего рычажного вилообразного захвата. Захват транспортируется расчалками, подвешенными за крюки. После установки захвата на стружку расчалки сбрасываются с крюков, а захват поднимают за стропы, которые стягивают вилы, захватывающие стружку. При разгрузке стружки расчалки устанавливают в положение для транспортировки.

Другой тип захвата для стружки показан на рис. 2.24— шестичелюстной захват, так называемый паук. Шесть челюстей захвата шарнирно прикреплены в траверсе. В раскрытом положении и при разгрузке стружки захват подвешен на канатах, прикрепленных к средней части челюстей и к кольцу с крюком. При опускании захвата на стружку петля, соединенная канатами б с концами челюстей, набрасывается на крюк. При подъеме в таком положении происходит захват стружки.

Для транспортировки сыпучих грузов, мелких заготовок и деталей применяют контейнеры. В контейнерах, предназначенных для транспортировки готовых узлов и деталей, делают гнезда в соответствии с размерами этих деталей или узлов, обитые войлоком или резиной для предохранения деталей от забоин и царапин.

По конструктивному исполнению саморазгружающиеся контейнеры делятся на следующие группы: опрокидывающиеся с тремя парами петель; с открывающимся дном; опрокидывающиеся на цапфах; раскрывающиеся; для мелкосыпучих грузов с донным затвором.

Рис. 2.23. Вилообразный захват для стружки

Саморазгружающиеся контейнеры изготовляют сварными или литыми, с тремя парами ушков, колец и крюков. Для транспортировки крюки стропов продевают в отверстия, а для опрокидывания — в отверстия и приподнимают контейнер.

Контейнер с открывающимся дном применяют для транспортировки металлической стружки. Чтобы облегчить выпадание груза, контейнер делают в виде усеченной четырехгранной пирамиды. Дно поддерживается на петлях тремя-четырьмя кулачками, сидящими жестко на одной оси с рукояткой, закрепленной стопором. Для разгрузки контейнера нужно поднять стопор, повернуть рукоятку вниз и вывести кулачки из-под дна. Транспортируется контейнер стропами за крюки.

Рис. 2.24. Шести челюстной захват для стружки

Контейнер с двустворчатым самооткрывающимся дном не имеет рычажных систем. Разгрузка осуществляется без помощи стропальщиков при установке на бункер. По мере ослабления натяжения троса створки дна открываются и груз высыпается. При подъеме разгруженного контейнера створки его закрываются под действием собственной массы. Опрокидывающийся контейнер подвешен шарнирно на траверсе. От самопроизвольного опрокидывания он запирается замком. Потянув замок вниз, его выводят из зацепления, и контейнер опрокидывается для разгрузки. Контейнер, имеющий съемную траверсу с подвесками, удерживает от поворота вилка, накинутая на подвеску.

В контейнере с двустворчатым дном механизм затвора расположен с двух противоположных сторон контейнера и состоит из короткого и длинного рычагов, соединенных шарнирно с рукояткой и створками дна. Рукоятки вращаются на прикрепленных к контейнеру цапфах.

Таблица 2.3

Контейнеры

Раскрывающийся контейнер состоит из соединенных шарнирно половин. За серьги на шарнирах зацепляют крюки траверсы при транспортировке. При этом половины контейнера смыкаются под действием собственной массы. Для разгрузки крюки траверсы переставляют с серег на бортовые петли, при подъеме за которые половины контейнера раскрываются на шарнирах и груз высыпается.

В контейнере для транспортировки мелкосыпучих грузов донный затвор открывается поворотом рычага.

Согласно правилам, клещи и захваты для груза, траверсы и коромысла следует изготовлять из мартеновской стали. Грузозахватные приспособления, навешиваемые на крюк крана, и тару необходимо снабжать клеймом, табличкой или надписью с указанием собственной массы и предельной массы груза, для транспортировки которого они предназначены. На каждом контейнере должны быть инвентарный номер и номер или название цеха, которому принадлежит контейнер.

При техническом освидетельствовании съемные грузозахватные приспособления подвергают осмотру и испытанию. Траверсы, клещи, стропы, цепи и другие съемные приспособления испытывают нагрузкой, на 25 % превышающей их номинальную грузоподъемность. Тара подлежит тщательному осмотру, испытывать ее нагрузкой необязательно. В процессе эксплуатации съемные грузозахватные приспособления и тару необходимо периодически осматривать в установленные сроки, но не реже чем: через каждые 6 мес при осмотре траверс; через 1 мес при осмотре клещей и других захватов и тары; через каждые 10 дней при осмотре стропов, за исключением редко используемых, которые требуется осматривать перед выдачей их в работу. Результаты осмотра заносят в журнал учета и осмотра съемных грузозахватных приспособлений.

На таре должны быть указаны ее назначение, номер, собственная масса и наибольший вес груза, для транспортировки которого она предназначена. Вместимость тары должна исключать возможность перегрузки грузоподъемного крана.

Съемные грузозахватные приспособления и тара, не прошедшие технического освидетельствования, к работе не допускаются. Забракованные съемные грузозахватные приспособления либо не имеющие бирок и клейм не должны находиться в местах производства работ, чтобы никто не смог их ошибочно использовать. Поврежденная или немаркированная тара также должна быть удалена с места проведения работ.

Для подъема и перемещения чугуна, стали и стального лома удобен подъемный электромагнит, не требующий чалочных приспособлений. При включении питания электромагнит намагничивается и притягивает к себе с большой силой вышеупомянутые материалы. На месте разгрузки ток выключают и поднятый материал отпадает.

При использовании подъемных электромагнитов необходимо выделять зону для их перемещения, где не должны производиться работы и находиться люди во время действия электромагнита. Если по каким-либо причинам прекратится подача тока в обмотку электромагнита, то поднятый груз упадет, что может причинить тяжелые травмы людям, находящимся в зоне работы электромагнита.

Читать далее: Канаты и цепи мостовых кранов

Категория: - Сведения о мостовых кранах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Грузозахватные устройства и приспособления автомобильных кранов

Строительные машины и оборудование, справочник

Категория:

Рабочее оборудование автомобильного крана

Грузозахватные устройства и приспособления автомобильных кранов

Грузозахватные устройства и приспособления автомобильных крановВ качестве грузозахватных устройств используют грузовые крюки, к которым при помощи чалочных приспособлений, канатных или цепных строп прикрепляют перемещаемый груз. Для перегрузки сыпучих и кусковых материалов применяют грейферы. Большое распространение получили и специальные захваты для массовых штучных грузов: для камня — клещи, для листового металла — зажимы, для бревен — захваты и т. п.

На автомобильных кранах распространение грузовые крюки получили однорогие грузовые крюки. Они имеют трапециевидное поперечное сечение, у которого большая сторона трапеции расположена на внутренней рабочей части крюка. В верхней части крюк заканчивается хвостовиком в виде круглого стержня с резьбой на конце, что позволяет подвешивать их к поперечинам блочных обойм. Размеры клюков, а также требования к качеству их изготовления определены в ГОСТах 6627—63 и 2105—63.

Крюки изготовляют ковкой или штамповкой из стали марки 20 по ГОСТу 1050—60.

За состоянием грузовых крюков необходимо постоянно наблюдать. Периодически, не реже одного раза в год, каждый крюк следует испытывать пробной нагрузкой, превышающей наибольшую грузоподъемность крана на 25%.

Блочные обоймы

Блочная обойма, в которой подвешен крюк в целом, называется крюковой обоймой и является подвижной частью грузового полиспаста. Крюковая обойма (рис. 21, а) имеет две щеки, состоящие из толстых стальных грузовых полос и тонких защитных пластин. В щеках обоймы закреплены: в центре ось блока, внизу — траверса крюка, вверху — упор.

Упор предохраняет блок обоймы и головку стрелы от ударов при подъеме крюка в крайнее верхнее положение, пластины щек предохраняют блок от ударов при работе крана.

Хвостовик крюка введен в отверстие траверсы и опирается на нее гайкой через упорный шарикоподшипник. Траверса может поворачиваться в отверстиях боковых щек, а крюк — вращаться вокруг оси хвостовика и качаться вместе с траверсой. Это предотвращает грузовой канат от закручивания..

Блок крюковой обоймы для уменьшения трения установлен на подшипниках качения. Между боковыми щеками обоймы имеется металлическая дугообразная полоса, охватывающая нижнюю часть блока и предотвращающая выпадение каната.

Рис. 21. Крюковые обоймы:а — при двухкратной запасовке каната; б — с трехкратной запасовкой каната; в — с четырехкратной запасовкой каната; 1 — крюк; 2 — траверса; 3 — упорный шарикоподшипник; 4 — гайка; 5 — металлическая полоса; 6 — ось; 7 — блок; 8 — грузовая полоса; 9 — упор; 10 — защитная пластина; 11 — валик;12 — коуш

Такие крюковые обоймы применяются при двухкратной запасовке каната.

Крюковые обоймы с трехкратной запасовкой каната имеют У боковых щек удлиненную верхнюю часть грузовых полос и закрепленный в них валик 11 (рис. 21, б). На этот валик надевается коуш, в котором закреплен конец грузового каната.

Крюковые обоймы с четырехкратной запасовкой каната (рис. 21, в) отличаются от выше описанных обойм тем, что они имеют не один, а два блока.

Стропы

Стропами называются простые гибкие грузозахватные приспособления, состоящие из отдельных отрезков стальных канатов или цепей, имеющих на концах крюки, кольца или серьги для подвешивания груза.

Канатные стропы разделяются на универсальные, облегченные и многоветвёвые.

Рис. 22. Стропыа — универсальный; б — облегченный; в — многоветвевыи

Облегченный строп (рис. 22, б) состоит из одной ветви с закрепленными на концах крюками или петлями. Многоветвевыи строп (рис. 22, в) состоит из собранных на кольце нескольких ветвей, имеющих на концах серьги, крюки или захваты. Цепные стропы также могут быть замкнутыми или открытыми с крюками или захватами на концах. Для изготовления таких строп применяют сварные некалиброванные цепи по ГОСТу 2319—55.

Преимуществом канатных строп перед цепными является меньший вес, а недостатком — большая жесткость и стремление к перекручиванию. Кроме того, при перемещении грузов с острыми кромками они сильно перегибаются и быстро изнашиваются.

Цепные стропы отличаются большой гибкостью во всех направлениях. Однако они тяжелы, чувствительны к толчкам, а также характеризуются внезапностью разрыва и большим износом звеньев в местах сопряжений. Стальные канаты для строп можно подбирать по данным табл. 4.

Таблица 4Данные для подбора диаметра канатов для строп

Грейферы

Грейферы относятся к автоматическим захватным устройствам, позволяющим при работе крана захватывать и выгружать сыпучий или кусковой материал без участия рабочих (стропальщиков, зацепщиков). В зависимости от конструкции грейферы, применяемые на автомобильных кранах, делятся на двухканатные и одноканатные. Двухканатный грейфер подвешивается на двух канатах — поддерживающем и замыкающем, поэтому для работы с таким грейфером на кране, кроме грузовой лебедки, должна быть лебедка для грейфера; грузовая лебедка используется для поддерживающего (подъемного) каната, грейферная — для замыкающего каната.

Рис. 23. Двухканатный грейфер:а — схема запасовки канатов; 1, 2 — челюсти; 3 — тяга; 4 — ось; 5 — валик; 6 — блок; 7 — зажим; 8 — ось; 9 — верхняя головка; 10 — поддерживающий ка-нат; 11 — замыкающий канат; 12 — верхний блок; 13 — рычаг

Грейфер (рис. 23) состоит из стальных челюстей, соединенных осью. Челюсть снабжена рычагом, на головке которого установлены два блока. Для предотвращения выпадания каната из блоков на головке рычага установлены предохранительные валики. Челюсти грейфера соединены четырьмя тягами, которые крепятся к оси. Поддерживающий канат крепится к верхней головке грейфера, замыкающий канат — к зажиму, расположенному внутри этой же головки, откуда идет к нижнему блоку, затем огибает верхний блок, возвращается на второй нижний блок, проходит по второму, направляющему блоку и направляется на барабан грейферной лебедки.

На рис. 24 показана последовательность работы грейфера. Когда замыкающий канат отпущен, грейфер висит лишь на поддерживающем канате, челюсти грейфера под действием собственного веса и веса рычага с головкой раскрываются (положение 1). При одновременном разматывании обоих канатов грейфер опускается. Для лучшего заполнения грейфер в раскрытом состоянии сбрасывают на перегружаемый материал (положение 2). При выбирании (наматывании на барабан) замыкающего каната нижние блоки грейферного полиспаста подтягиваются к верхним, челюсти поворачиваются на оси и захватывают материал, а при дальнейшем выбирании каната замыкаются (положение 3).

Рис. 24. Схема работы двухканатного грейфера: 1 — поддерживающий канат; 2 — замыкающий канат

Подъем заполненного грейфера осуществляется на двух канатах (положение 4), для чего поддерживающий канат предварительно должен быть выбран. Чтобы разгрузить грейфер, замыкающий канат освобождают (положение 1).

Одноканатный грейфер подвешивают к грузовому крюку или непосредственно к канату грузовой лебедки. Рассмотрим одну из типовых схем простого одноканатного грейфера, раскрывающегося при упоре в перегружаемый материал.

Подвижная траверса грейфера (рис. 25) имеет блоки и захватные выступы, в пазы которых западают крюки, шарнирно соединенные с нижней траверсой. В нижней траверсе на осях установлены челюсти, соединенные тягами с головкой, имеющей блок. Через блоки головки и подвижной траверсы проходит канат, концы которого закреплены в серьге; за эту серьгу грейфер подвешивается на крюк. Схема запасовки каната показана на рис. 25, а.

Грейфер перед началом работы висит на канате, соединяющем его с грузовым крюком (положение 1), нижняя траверса крюками 8 соединена с подвижной траверсой, челюсти грейфера замкнуты. При опускании челюсти грейфера упираются в перегружаемый материал (положение 2), а подвижная траверса продолжает опускаться.

Рис. 25. Схема работы одноканатного грейфера: а — схема за пасовки каната; 1 — подвижная траверса; 2 — блок; 3 — головка: 4 — блок; 5 — канат; 6 — серьга; 7 — тяга; 8 ~ крюк; 9 — нижняя траверса; 10 — челюсти

Крюки под действием пружины, противовесов либо веса самой подвижной траверсы размыкаются; при последующем подъеме каната, соединяющего грейфер с грузовым крюком, происходит раскрывание челюстей (положение 3). После того как раскрытый грейфер лег на перегружаемый материал, грузовой крюк с канатом опускают до тех пор, пока крюки нижней траверсы не войдут в захватные выступы подвижной траверсы. При подъеме грузового крюка челюсти грейфера, благодаря жесткой связи между подвижной и нижней траверсами, смыкаются (положение 4). Наполненный грейфер поднимают и перемещают к месту разгрузки. Разгрузка грейфера осуществляется так же, как рассмотренный выше процесс раскрывания челюстей.

Одноканатные грейферы применяются для кратковременной работы и в тех случаях, когда автомобильные краны общего назначения используются для перегрузки сыпучих материалов.

Специальные захватные приспособления

К специальным .захватным приспособлениям подвешиваемым на крюк крана, относятся схваты, зажимы, клещи и другие устройства. Схваты (рис. 26) в зависимости от назначения бывают: вильчатые двухчелюстные (рис. 26, а) — для твердой, слежавшейся глины; многочелюстные (рис. 26, б) — для металлической стружки; клещевые (рис. 26, в) —для камней. Так же как и грейферы, схваты могут быть двухканатными и одноканатными.

Рис. 26. Схваты:а — вильчатый; б — многочелюстной; в — клещевой

Для перегрузки толстых стальных листов применяют зажимы (рис. 27, а). В зажиме лист закрепляется зубчатым башмаком под действием собственного веса. В случае перегрузки стальных листов в горизонтальном положении применяются спаренные зажимы (рис. 27, б), охватывающие лист с двух сторон.

Для бревен и других грузов подобной формы применяют клещи (рис. 27, в). Для перегрузки ящиков используется захватное приспособление, показанное на рис. 27, г. В нем размер а может изменяться в зависимости от размеров груза, что достигают перестановкой подхватов в отверстиях балки.

Рис. 27. Захватные устройства: а, б — зажимы; в — клещи; г — захватное приспособление; 1 — подхват; 2 — балка

Читать далее: Стрелы автомобильных кранов

Категория: - Рабочее оборудование автомобильного крана

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Грузозахватные приспособления мостовых кранов

Строительные машины и оборудование, справочник

Категория:

Остальное о мостовых кранах

Грузозахватные приспособления мостовых кранов

Грузозахватные приспособления мостовых крановОсновное назначение грузозахватных приспособлений — соединение перемещаемых грузов с крюковой подвеской грузоподъемной машины. Эта технологическая операция называется строповкой груза, обратная операция — расстроповкой. Соответственно грузозахватные приспособления называют стропами, а рабочих, выполняющих указанную операцию, — стропальщик а- м и. Классификация применяемых грузозахватных приспособлений приведена на рис. 24.

Рис. 23. Измерение параметров стального каната: а — диаметра с помощью штангенциркуля, б — определение длины шага свивки прядей в шестипрядном канате

Рис. 24. Классификация грузозахватных приспособлений

Современные грузозахватные приспособления удовлетворяют следующим основным требованиям: простота конструкции и высокая технологичность изготовления и практического применения, высокая несущая способность при малых габаритах и собственной массе, надежность в работе, исключающая самопроизвольную рас- строповку груза, обеспечивающая его сохранность и безопасное ведение работ, строгое соответствие перемещаемому грузу и низкая стоимость.При ручной строповке грузов наибольшее распространение получили гибкие стропы и специальные захваты.

В соответствии с техническими требованиями к грузовым стропам в качестве гибкого несущего органа следует применять стальные проволочные канаты (ГОСТ 7668—80, 7665—80 и 3079—80) и стальные круглозвенные сварные цепи (ГОСТ 2319—70, 7070—75). В последнее время получили распространение многопрядные канаты (ГОСТ 3088—80),. обладающие высокой прочностью и гибкостью, практически не крутящиеся под действием растягивающей нагрузки. При отсутствии канатов указанных конструкций разрешено применять канаты по ГОСТ 2688—80, 3077—80, 3070—74 или канаты с металлическим сердечником (ГОСТ 7669—80 и 7667—80).

Рис. 25. Цепные стропы и приспособления к ним: а—одноветвевые типа 1СЦ, б—двухветвевые типа 2СЦ, в—применение стропа, г—подкладка под строп; 1 — цепь, 2 — навесное звено, 3 — грузозахватное звено, 4 — подкладка под строп

Преимуществом стальных круглозвенных сварных цепей па сравнению с канатами является высокая гибкость, недостатками — большая масса и возможность внезапного разрушения вследствие быстрого раскрытия образовавшихся трещин, что требует тщательного систематического контроля состояния (износа) звеньев цепи. Поэтому цепные стропы получили широкое распространение в тех отраслях народного хозяйства, где применение канатных стропов неэффективно, т. е. в условиях высоких температур, абразивного износа или перемещения грузов с острыми кромками.

Промышленность выпускает одно- и многоветвевые канатные и цепные стропы, снабженные навесными и грузозахватными звеньями (рис. 25). С помощью навесных звеньев стропы навешивают на крюк подъемной машины.

Грузоподъемность одноветвевых канатных стропов типа 1СК 0,32—20 т. Соответственно многоветвевые стропы— «пауки» типа 2СК, ЗСК и 4СК имеют общую грузоподъемность 0,4—32 т. В аналогичном исполнении на ту же грузоподъемность предусмотрен выпуск цепных стропов типа 1СЦ, 2СЦ, ЗСЦ и 4СЦ. Канатные стропы выпускают обязательно с применением стальных коушей.

Универсальные стропы не имеют захватных устройств и их, как правило, применяют для строповки грузов, не снабженных специальными захватными устройствами в обхват или «на удав» (рис. 26, в). Канатные универсальные стропы рзличают: прямые типа УСК1 (рис. 26, а, б) и замкнутые (кольцевые) типа УСК2 (рис. 26, в). Эти стропы являются облегченными, поэтому коуши в них не применяют.

Рис. 26. Канатные стропы:а — одноветвевой типа УСК1 с заплеткой, б — типа УСК1 с обжимными втулками, в — типа УСК2, г — полотенчатый, д, е — применение стропов типа УСК2; 1 — заплетка, 2 — канат, 3—петля, 4—обжимная втулка, 5—захват

Цепные стропы выпускают только замкнутыми типа УСЦ. Для предохранения рабочих ветвей канатных стропов от перетирания, а звеньев цепей от перелома на острых гранях перемещаемого груза применяют стальные (реже деревянные) подкладки.

Рис. 27. Захватные и навесные звенья:крюки типа: а—К1, б—К2, в—КЗ, г—треугольное звено неразъемное, д—треугольное звено разъемное, е—овальное звено неразъемное, ж—карабин; 1—крюк, 2—предохранительное устройство

Для перемещения тяжелых грузов, не имеющих специальных захватов, и в случаях, когда грузоподъемности стандартных стропов не достаточно, применяют специальные полотенчатые стропы, представляющие собой ряд параллельных ветвей каната, выполненных из одного целого куска и размещенных на специальных захватных петлях для крепления к крюковой подвеске грузоподъемной машины (рис. 26, г).

Для упрощения производства работ по строповке грузов инвентарные гибкие стропы оснащают специальными звеньями — захватами, принцип действия, конструкции и размеры которых различны и зависят от типов перемещаемых грузов.

Для строповки грузов (деталей машин), снабженных захватными устройствами, например рым-болтами, скобами, проушинами и др., применяют специальные чалочные крюки. В отдельных случаях применяют подвески, соединительные кольца, карабины, разъемные такелажные скобы и др. (рис. 27).

Рис. 28. Специальные захваты: а, б, в—для сортового проката (тавры, уголки, швеллеры), д, е, ж, з, л—для стальных листов, г, и, к—для грузов, имеющих сквозные отверстия

Для захвата сортового проката (листы, уголки, швеллеры, двутавры и др.), а также грузов, имеющих сложную конфигурацию, приливы, отверстия и другие элементы для строповки, применяют специальные виды захватов (рис. 28). Эти захваты достаточно простой конструкции представляют собой усовершенствованные крюки или скобы, снабженные поворотными упорами для крепления перемещаемых грузов, эксцентриками, винтами либо клещевыми захватами и являются в определенной мере универсальными.

Для перемещения грузов со смещенным положением центра тяжести и больших габаритов, застропливаемых за несколько точек, применяют уравновешивающие траверсы (рис. 29). Жидкие, газообразные, сыпучие, пылевидные, кусковые и другие специальные грузы транспортируют в специальных емкостях — таре. На рис. 30 показаны примеры применения гибких грузозахватных устройств для строповки грузов различного народнохозяйственного назначения, а на рис. 31 —жестких клещевых захватов.

Рис. 29. Уравновешивающая траверса: 1 — траверса, 2 — навесное звено, 3 — крюк

Рис. 30. Применение гибких грузозахватных приспособленийдля строповки различных грузов: а—труб, б—валов, в, г—пакетов длинномерных материалов, д— стальных листов, е—бочкотары; 1 —вспомогательная веревка, 2—захватное звено, 3—канатный строп, 4—груз, 5—цепной строп

Рис. 31. Применение жестких клещевых захватов для строповки различных грузов

Читать далее: Грузоподъемные электромагниты и грейферы

Категория: - Остальное о мостовых кранах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Грузозахватные приспособления - Автокран

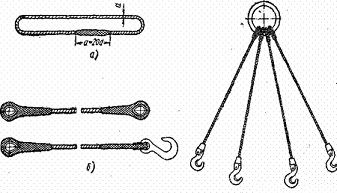

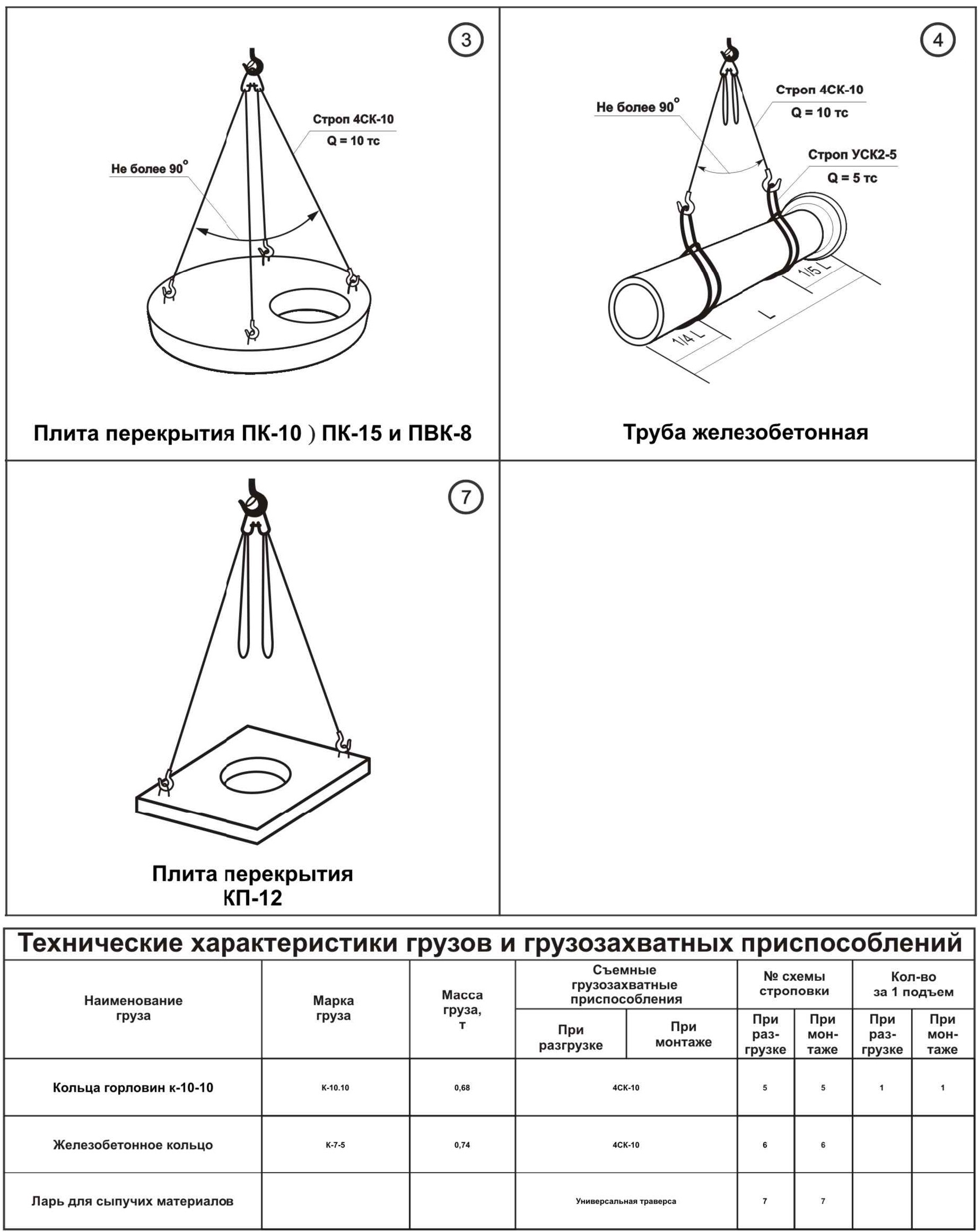

Грузозахватные приспособления. Строповка, обвязка и зацепка грузов для подъема, перемещения и опускания их в процессе производства строительно-монтажных и погрузочно-разгрузочных работ автомобильными кранами осуществляются при помощи грузозахватных приспособлений. В зависимости от назначения, формы, размеров и массы груза используются съемные грузозахватные приспособления: стропы, траверсы, клещи, захваты.

По числу ветвей канатные стропы подразделяют на кольцевые одноветвевые, двухветвевые, четырехветвевые. Цепные стропы кольцевые используют при подъеме груза, обвязка которого обычными многоветвевыми стропами невозможна (трубы, металлопрокат, доски и т.д.).

Одноветвевой строп обычно применяют для захвата грузов, снабженных монтажными петлями или проушинами, скобами. Многоветвевые стропы применяют для подъема и перемещения кранами оборудования, строительных деталей и конструкций, имеющих две, три или четыре точки (петли, проушины) для зацепки крюками грузозахватного приспособления.

Крюки стропов должны быть снабжены замками (защелками), которые исключают возможность выпадения этих крюков из петель (проушин, скоб) при подъеме и опускании груза кранами. Нагрузка на ветви многоветвевого стропа должна распределяться равномерно. Неравномерное распределение нагрузки приводит к преждевременному износу стропа.

В четырехветвевых стропах, предназначенных для перемещения плит, блоков, контейнеров, средств пакетирования, нитки стропов должны быть равны по длине между собой.

Канатные стропы одноветвевой (а), кольцевой (б), двухветве-вой (в), четырехветвевой (г)

1 — коуш; 2 — заплетка; 3 — канат; 4 - подвеска; 5 — ветви стропов; 6 — крюк стропов; 7 — замок крюка стропов

В стропах для монтажа лестничных маршей и других аналогичных конструкций длина ветвей зависит от угла наклона опорной поверхности к основанию.

Более совершенными стропующими устройствами являются траверсы, с помощью которых автомобильные краны перемешают крупногабаритные грузы и длинномерные материалы, монтируют крупноразмерные и сложные по конфигурации конструкции, устанавливают конструкции в проектном положении с высокой точностью, поднимают грузы двумя спаренными кранами. В конструкции траверс объединены все виды стропующих устройств в различных сочетаниях. Благодаря наличию несущих продольных балок или ферм, за которые закрепляют стропующие устройства, удается избежать большого наклона ветвей, чем значительно уменьшается высота строповки груза.

Съемные грузозахватные приспособления снабжаются индивидуальным номером и под этим номером регистрируются их владельцем в журнале учета кранов и грузозахватных приспособлений. В процессе производства работ кранами владелец грузозахватных приспособлений должен осматривать траверсы и захваты каждый месяц, стропы через каждые 10 дней.

Осмотр съемных грузозахватных приспособлений должен производиться по инструкции, определяющей порядок и методы осмотра, браковочные показатели. При отсутствии такой инструкции браковку стропов производят в соответствии с Приложением 15 Правил ПБ 10-382-00. Результаты осмотра грузозахватных приспособлений и тары заносятся в журнал осмотра. Перед применением осмотр грузозахватных приспособлений должны производить стропальщики. Грузозахватные приспособления, неисправные или не имеющие бирок (клейм), не должны находиться в местах производства работ кранами.

В качестве грузозахватных устройств используют грузовые крюки, к которым при помощи чалочных приспособлений, канатных или цепных строп прикрепляют перемещаемый груз. Для перегрузки сыпучих и кусковых материалов применяют грейферы. Большое распространение получили и специальные захваты для массовых штучных грузов: для камня — клещи, для листового металла — зажимы, для бревен — захваты и т. п.

На автомобильных кранах распространение грузовые крюки получили однорогие грузовые крюки. Они имеют трапециевидное поперечное сечение, у которого большая сторона трапеции расположена на внутренней рабочей части крюка. В верхней части крюк заканчивается хвостовиком в виде круглого стержня с резьбой на конце, что позволяет подвешивать их к поперечинам блочных обойм. Размеры клюков, а также требования к качеству их изготовления определены в ГОСТах 6627—63 и 2105—63.

Крюки изготовляют ковкой или штамповкой из стали марки 20 по ГОСТу 1050—60.

За состоянием грузовых крюков необходимо постоянно наблюдать. Периодически, не реже одного раза в год, каждый крюк следует испытывать пробной нагрузкой, превышающей наибольшую грузоподъемность крана на 25%.

Стропы

Стропами называются простые гибкие грузозахватные приспособления, состоящие из отдельных отрезков стальных канатов или цепей, имеющих на концах крюки, кольца или серьги для подвешивания груза.

Канатные стропы разделяются на универсальные, облегченные и многоветвёвые.

а — универсальный; б — облегченный; в — многоветвевый

Облегченный строп (рис. 16, б) состоит из одной ветви с закрепленными на концах крюками или петлями. Многоветвевыи строп (рис. 16, в) состоит из собранных на кольце нескольких ветвей, имеющих на концах серьги, крюки или захваты. Цепные стропы также могут быть замкнутыми или открытыми с крюками или захватами на концах. Для изготовления таких строп применяют сварные некалиброванные цепи по ГОСТу 2319—55.

Преимуществом канатных строп перед цепными является меньший вес, а недостатком — большая жесткость и стремление к перекручиванию. Кроме того, при перемещении грузов с острыми кромками они сильно перегибаются и быстро изнашиваются.

Цепные стропы отличаются большой гибкостью во всех направлениях. Однако они тяжелы, чувствительны к толчкам, а также характеризуются внезапностью разрыва и большим износом звеньев в местах сопряжений.

Схемы строповки грузов

crane.ucoz.org

Грузозахватные приспособления подъемных кранов

Грузозахватные приспособления подъемных кранов

Date 28.04.2012 Author By ipadminka Category Подъемная техника

Эффективность и производительность подъемного крана в значительной степени зависят от правильного выбора грузозахватного органа или приспособления. Но какие же приспособления бывают вообще, и для каких работ они предназначены?

Классический грузозахватный орган для подъемного крана – это хорошо всем известный крюк. Он универсален, и с его помощью можно грузить практически что угодно. Крюк прост и надежен, поскольку не содержит в своем составе никаких механизмов, кроме, разве что, защитного карабина. Соответственно, и техническое обслуживание грузового крюка сводится к минимуму: следить надо только за степенью его износа.

Но все-таки грузовой крюк – это не идеал. Прежде всего, работа с крюком невозможна без участия стропальщика. Получаются лишние трудозатраты. По той же причине производительность грузоподъемной техники при использовании крюка оставляет желать намного лучшего: строповка груза вручную занимает много времени.

Кроме этого, только в очень редких случаях возможно переместить груз при помощи одного лишь грузового крюка. Как правило, обойтись без дополнительных приспособлений не удается. Например, для погрузки леса или пиломатериалов необходимы металлические петлевые стропы. Для перемещения крупногабаритного и массивного оборудования, возможно, потребуются текстильные стропы, которые помогут избежать механических повреждений и царапин. А контейнер, при отсутствии специальных приспособлений, можно погрузить с помощью «паука» — устройства из четырех металлических крючков на тросах, собранных на одном общем кольце.

Все эти приспособления для грузового крюка также подвержены износу, а, следовательно, систематически выбраковываются при появлении признаков разрушения. Вдобавок, грузоподъемность строп пауков, разумеется, тоже ограничена и может отличаться от грузоподъемности крана в меньшую сторону. Лицам, ответственным за безопасную эксплуатацию грузоподъемных машин с грузовыми крюками, необходимо это учитывать.

Исходя из вышесказанного, если кран постоянно используется для грузов одного типа, лучше использовать специальные грузозахватные органы, многие из которых могут быть навесными, то есть предназначенными для подвешивания на обыкновенный крюк.

Так, для погрузки сыпучих материалов – руды, угля, шлака – может применяться грейфер. Это механическое или электромеханическое устройство, которое, будучи в открытом состоянии, под действием собственного веса проникает в штабель, где замыкается, зачерпывая груз. Масса грейфера подчас может превышать его грузоподъемность, что обязательно необходимо учитывать перед установкой этого приспособления на кран. К грузоподъемным машинам, которые оснащаются грейфером, обычно выдвигается требование повышенной производительности. Поэтому рабочие приводы грейферных кранов, чаще всего бывают скоростными и мощными.

Погрузка неоднородных сыпучих материалов, состоящих исключительно из частей крупных фракций, например, металлической стружки, может производиться при помощи многочелюстных захватов. Их главное отличие от грейфера в том, что при замыкании они не образуют цельного «ковша», а напоминают по своему виду руку, собранную в щепоть.

Лом черных металлов часто грузят при помощи магнитных траверс. Магнитная траверса – это электромагнит постоянного тока, включаемый и отключаемый из кабины машиниста крана. Магнитные траверсы существенно экономят время при погрузке, но при работе с ними нужны дополнительные меры безопасности: рабочая зона крана должна быть ограждена, и доступ туда должен быть запрещен во избежание падения груза на человека.

Тех же мер безопасности требуют и пневматические траверсы. Это вакуумные присоски, работающие от специального пневмопривода крана. Пневматические траверсы применяют для перемещения крупных плоских грузов: листов металла, например.

Особые грузозахватные органы нужны и подъемным кранам, занятым на погрузке контейнеров. Причем, в зависимости от типоразмера и грузоподъемности контейнеров, применяются определенные грузозахватные приспособления. Например, погрузка трех- и пятитонных контейнеров может осуществляться при помощи автостропа. Автостроп – это приспособление с раздвижными лапами, которые могут цепляться за проушины контейнера. Для точности позиционирования автостропа, он оснащен приводом поворота.

В редких случаях для погрузки малотоннажных контейнеров применяют так называемый «полуавтостроп». Он представляет собой «паука», крючки которого имеют дополнительные оттяжки на общей пружине. Стропить контейнер с полуавтостропом приходится вручную, как обычным «пауком», а во время установки контейнера на твердую поверхность пружина посредством оттяжек освобождает груз без участия стропальщика.

Для двадцати- и тридцатидвухтонных транспортных контейнеров автостроп уже не подойдет. Здесь нужен спредер. Это устройство с поворотными кулачками по углам контейнера. После установки на контейнер кулачки поворачиваются и фиксируются в специальных узлах контейнера, позволяя поднимать груз. Как и автостроп, спредер тоже имеет в своем составе привод поворота.

b2prom.ru

Грузозахватные устройства и специальные захваты для штучных грузов.

Специальные захваты для штучных грузов используются для захвата и транспортировки штучных грузов различными методами. Одной из разновидностей грузозахватных устройств с вертикально-поворотными лапами, обеспечивающими захват и транспортирование пакетов штучных грузов различной высоты, является устройство для пакетов плит с ручным приводом поворота лап. Оно состоит из прямоугольной рамы со скобой для навешивания на подъемный механизм и полых стоек с поворотными захватными органами. Последние выполнены в виде смонтированных в стойках с возможностью поворота относительно вертикальных осей телескопических штанг, снабженных в нижних частях подхватными лапами. Верхние части штанг связаны между собой общим цепным приводом. На стойках закреплены под углом 90° относительно друг друга ограничители и поворота валов.Привод состоит из установленных на каждой штанге звездочек 4, охваченных перекрестно цепью 7. Последняя перемещается рукояткой 8, закрепленной на одной из штанг.Коромысловые грузозахватные устройства применяют для транспортирования грузов, имеющих сквозные отверстия, под которые можно разместить поворотный вокруг вертикальной или горизонтальной оси несущий элемент — коромысло, воспринимающий вес груза:

Коромысловые грузозахватные устройства

Зажимные грузозахватные устройства в зависимости от конструктивного исполнения захватных органов могут удерживать при транспортировании грузы различной геометрической формы, В зависимости от способа захвата и удержания груза они классифицируются следующим образом:

Классификация зажимных грузозахватных устройсв

Схемы клещевых захватов:

Схемы клещевых захватов

Схема рычажно-фрикционных захватов:

Схема рычажно-фрикционных захватов

Схема рычажно-канатных захватов:

Схема рычажно-канатных захватов

Автоматизация работы не приводных зажимных грузозахватных устройств обычно осуществляется путем фиксирования их захватных органов в положениях захвата груза, его перемещения, освобождения груза и перемещения грузозахватного устройства без груза. Для этого применяют различные приспособления, элементы которых связаны с подвижными и неподвижными частями грузозахватных устройств и взаимодействуют между собой при его работе. Обычно автоматический захват и освобождение груза осуществляются последовательным движением крюка крана вверх и вниз.Самозажимные грузозахватные устройства, в которых привод захватных органов является гравитационным, т. е. обжатие груза вызывается силой его тяжести, не всегда могут создать большое обжимное усилие, устранить предварительное скольжение и обеспечить необходимую маневренность и производительность. Эти качества не присущи приводным грузозахватных устройств, которые к тому же легко снабжать устройствами дистанционного управления с возможностью в ряде случаев осуществлять полную автоматизацию цикла захвата освобождения груза.Эксцентриковые грузозахватные устройства в основном выполняются как универсальные устройства. Предназначены они для захвата и перемещения плоских грузов, как в вертикальном положении, так и в горизонтальном. Так как при использовании эксцентриковых грузозахватных устройств контактная нагрузка на груз велика, их применение ограничивается транспортированием грузов с твердой поверхностью. Наиболее широкое распространение они получили для перемещения листового металла разной толщины.

Классификация эксцентриковых грузозахватных устройств:

Классификация эксцентриковых грузозахватных устройств

Схема эксцентриковых грузозахватных устройств:

Схема эксцентриковых грузозахватных устройств

Клиновые (цанговые) грузозахватные устройства в основном предназначены для подъема и транспортирования грузов, имеющих полость, выполненную обычно в виде круглого отверстия необходимого диаметра для взаимодействия с распорными элементами ГУ. Основными частями наиболее распространенного клинового ГУ являются размещенные в отверстиях груза подвижные в горизонтальном направлении распорные элементы и конусообразный клин, подвижный в вертикальном направлении.

Клиновые (цанговые) ГУ

Траверсы применяют для подъема краном крупногабаритных грузов с присоединением последних к траверсе одновременно в нескольких местах при помощи ГУ, смонтированных на траверсе, или подвешенных к ней стропов:

Траверсы

Электромагнитные грузозахватные устройства применяют для перегрузки ферромагнитных грузов — стальных частично чугунных изделий и материалов. Они представляют собой электромагниты с плоским якорем, характеризуются большой силой притяжения при малом ходе (малым зазором между якорем и замыкающим магнитный поток грузом) и имеют круглую или прямоугольную формуЭлектромагнитные ГУ приспособлены для перегрузки грузов любой формы — стальных болванок и листов, чугунных чушек, скрапа, металлолома и др., в том числе и горячих грузов с предельной температурой до 500 0С. Вместе с тем от формы груза, его температуры зависит и грузоподъемность электромагнитного ГУ. Если при перегрузке стальных болванок и листов грузоподъемность ГУ принять за 1, то при перегрузке чугунных чушек и стального скрапа она составит 0,33. .0,06, а при перегрузке стальной стружки 0,013…0,02.При температуре груза свыше 200°С магнитная проницаемость, а следовательно, и грузоподъемность ГУ значительно снижаются и при температуре 7200С последняя равна нулю.Схема классификации электромагнитных грузозахватных устройств:

Схема классификации электромагнитных грузозахватных устройств

Круглый подъемный электромагнит состоит из двух полюсов: наружного 1 и внутреннего 9, а также катушки 2 электромагнита с секциями 10, размещенной в герметичной оболочке в стальном корпусе 3. Корпус отлит из малоуглеродистой стали, обладающей высокой магнитной проницаемостью. Сверху корпус закрыт металлической шайбой 4 с пробкой 5, а снизу — листом 11 из латуни, обладающей значительной магнитной проницаемостью. Ток к электромагниту подводят по гибкому кабелю, который подключают к зажимам 7 в коробке 6. На трех цепях 8 электромагнит подвешивают к рым-кольцу которое навешивают на крюк крана.

Круглый подъемный электромагнит

Круглый подъемный электромагнит. Фото.

Катушка электромагнита работает от постоянного тока напряжением 220В, для получения которого на грузоподъемном кране устанавливают специальный преобразователь переменного тока в постоянный.Наиболее распространены электромагнитные ГУ круглой формы. При необходимости перегрузки грузов продольной формы можно применять прямоугольные электромагниты или, что чаше делается, траверсы с подвешенными к ним круглыми электромагнитными ГУ или прямоугольными ГУ.

Траверсы с подвешенными к ним круглыми электромагнитными ГУ

Траверсы с подвешенными к ним прямоугольными грузозахватными устройствами

Принцип действия вакуумных захватов заключается в том, что в установленной на поверхности груза камере создается разрежение воздуха (вакуум), в связи с чем возникает сила взаимодействия (притяжения) между грузом и захватом. Особенности вакуумных грузозахватных устройств следующие:

- удобство и быстрота захвата и освобождения перегружаемых изделий, особенно крупногабаритных, у которых нет выступающих частей, необходимых для соприкосновения с обычными типами грузозахватов;

- жесткая связь с транспортируемым элементом, что позволяет легко изменить его положение в пространстве;

- сохранность поверхности изделий и конструкций, особенно шлифованных и полированных.

В среднем на 1 кг массы поднимаемого груза требуется 1,2…1,3 см2 рабочей площади захвата.

Схема классификации вакуумных грузозахватных устройств:

Схема классификации вакуумных грузозахватных устройств

В безнасосных грузозахватных устройствах вакуум создается одноразовым изменением объема полости вакуумной захватной камеры (ВЗК) под действием веса поднимаемого груза.Гибкие тарельчатые ГУ характерны тем, что вакуум в них создается разрежением воздуха при деформации резиновой камеры.Поршневые вакуумные грузозахватных устройства характерны тем, что вакуум в ВЗК создается за счет изменения объема, соединенного с ВЗК цилиндра при перемещении поршня в цилиндре или, наоборот, при перемещении самого цилиндра относительно поршня.Диафрагменные вакуумные грузозахватных устройства близки но принципу действия поршневым ГУ, так как изменение объема ВЗК в них осуществляется перемещением эластичной диафрагмы. Применение диафрагмы вместо поршня значительно уменьшает попадание атмосферного воздуха в ВЗК.Сильфонные вакуумные захваты с гофрированным складывающимся цилиндром по конструкции и принципу действия аналогичны диафрагменным.

Вакуумные грузозахватные устройства

Все большее применение находят безнасосные захваты с переменным объемом полости вакуумной камеры, которые могут быть с ручным, механическим, пневматическим или гидравлическим приводом, а также самовакуумирующиеся (под действием груза). Основное их преимущество -простота конструкции благодаря отсутствию вакуумных насосов и независимость от источников энергии.Эжекторные устройства конструктивно проще, чем насосные , однако из-за того, что в них невозможно получить достаточное разрежение, приходится применять ВЗК больших размеров. Для использования эжекторных устройств необходимо также подводить к вакуумному захвату шлангами сжатый воздух, что не всегда осуществимо, особенно, если грузы надо перемешать на значительное расстояние. Поэтому такие захваты в основном применяют в стационарных заводских условиях для транспортирования изделий небольшой массы с гладкой поверхностью.

Насосные вакуумные грузозахватные устройства

Вакуумные грузозахватные устройства с расположением насосного оборудования на одной раме с захватными камерами (автономные вакуумные ГУ) имеют гибкую связь с краном, причем насосное оборудование, приборы контроля и управления J объединяются с захватными камерами в единый автономный вакуум-захватный агрегат.Автономные вакуум-захватные агрегаты могут применяться без каких-либо изменений на любом кране, имеющем соответствующую грузовую характеристику, и практически не требуют переоборудования и изменения его конструкции.

Автономные ваакумные грузозахватные устройства

Управление автономным вакуумным грузозахватными устройствами производится вспомогательным персоналом (стропальщиком и др.) или крановщиком с пульта управления, расположенного в кабине крана.Вакуумные грузозахватные устройства с расположением насосного и вспомогательного оборудования на раме рабочей машины (крана) могут иметь с машиной как гибкую, так и жесткую связь. Недостаток их — необходимость подводки гибких шлангов к вакуумным камерам. ГУ особенно эффективны, когда жестко закреплены на стреле, манипуляторе или другом рабочем органе подъемно-транспортной машины.Траверса с вакуумными захватами для транспортирования листового материала выполнена в виде ножниц с плечами 2 и 3. Они могут плавно раздвигаться и сдвигаться на требуемый размер при помощи винтового устройства, приводимого электродвигателем через редуктор. Три вакуумных захвата I шарнирно прикреплены к траверсе. Управление осуществляется через выносной пульт 5 по гибкому кабелю 4.

Траверса с вакуумными захватами для транспортирования листового материала

На рисунке показана вакуумная грузозахватная траверса, для которой предусмотрен поворот плоских грузов из горизонтального положения в вертикальное при помощи двух гидротолкателей. Основными узлами являются подвесное устройство, рама и захватная траверса. Вакуумные захваты подвешивают на пружинах в сферических подпятниках. Грузоподъемность ГУ — 3,2 т.

Вакуумная грузозахватная траверса

cargowork.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)