|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Особенности конструкции деталей ГРМ. Грм детали

Детали газораспределительного механизма

Строительные машины и оборудование, справочник

Категория:

Устройство автомобиля

Детали газораспределительного механизма

Детали газораспределительного механизмаРаспределительные шестерни. Распределительный вал приводится во вращение шестернями, реже цепью. Отечественные карбюраторные двигатели, за некоторым исключением, имеют шестеренный привод распределительного вала, состоящий, как правило, из двух шестерен. Одна шестерня установлена на коленчатом валу, а другая — на распределительном. Обе шестерни имеют косые зубья для плавного зацепления и уменьшения шума при работе. С этой же целью шестерни распределительных валов двигателей автомобилей ГАЗ изготовляют из текстолита. Распределительные шестерни, установленные на коленчатых валах, делают из стали или легированного чугуна. Дизель автомобиля КамАЭ-5320 имеет пять распределительных шестерен, расположенных в задней части блока цилиндров.

При вращении шестерни в движение приходит бесконечная цепь, приводящая в действие распределительный вал и масляный насос (двигатель автомобиля «Жигули»). При эксплуатации автомобиля цепь постепенно изнашивается и вытягивается. Натяжной механизм позволяет своевременно подтягивать цепь, а успокоитель — гасить ее колебания.

Рис. 1. Приводы газораспределительного механизма: а — дизеля ЯМЭ-236; б — двигателей автомобилей ЗИЛ-130, ГАЭ-53А и др.; в — дизеля автомобиля КамАЭ-5320; г — двигателя автомобиля BA3-2106 «Жигули»; 1 и 27 — шестерни привода масляного насоса; 2, 14 и 15 — шестерни промежуточные; 3, 10, 13 и 20 — распределительные шестерни коленчатого вала; 4, 7 и 11 — метки; 5, 12, 16 и 25— шестерни распределительного вала; 6 я 17 — шестерни привода топливного насоса; 8 — шестерня привода вентилятора; 9 — ведомая шестерня привода топливного насоса; 18 — шестерня привода насоса гидроусилителя руля; 19 — шестерня привода компрессора; 21 — ведомая ветвь цепи; 22 — башмак натяжного механизма; 23 — натяжной механизм; 24 —-распределительный вал; 26 — успокоитель; 28 —ведущая ветвь цепц

В четырехтактном двигателе за рабочий цикл в каждом цилиндре по одному разу должны открываться и закрываться впускной и выпускной клапаны, т. е. распределительный вал должен сделать один оборот, а коленчатый вал — два. Для этого шестерня распределительного вала, если привод состоит из двух шестерен, имеет в 2 раза больше зубьев, чем шестерня коленчатого вала. При сборке двигателя необходимо по меткам соединять шестерни, установленные на коленчатом и распределительном валах, а при сборке дизеля также и шестерни привода топливного насоса.

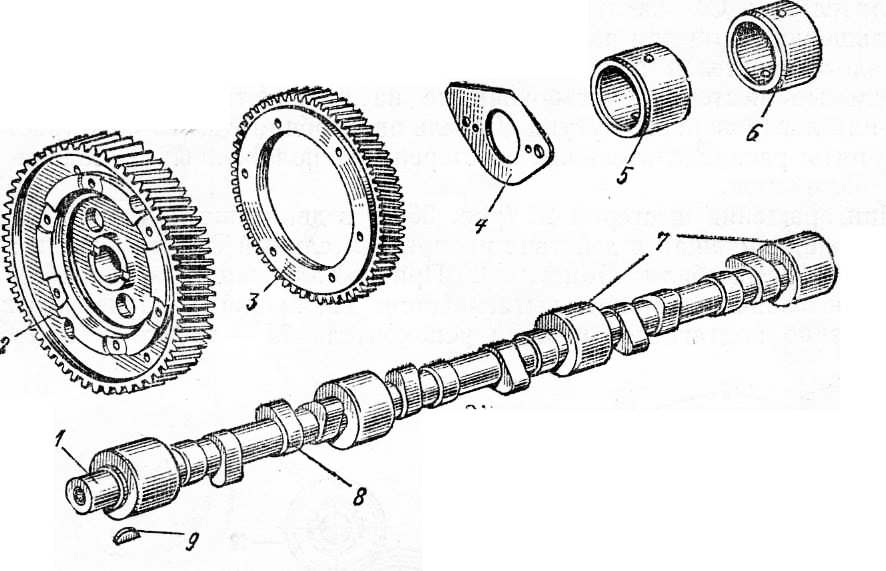

Распределительный вал. Для своевременного открытия и закрытия впускных и выпускных клапанов на распределительном валу имеются кулачки.

Рис. 2. Распределительный вал дизеля

У четырехцилиндрового двигателя распределительный вал имеет восемь кулачков, у шестицилиндрового — двенадцать, у восьмицилиндрового — шестнадцать, т. е. по два кулачка на цилиндр. Каждый кулачок управляет одним клапаном — впускным или выпускным.

На распределительном валу могут находиться также шестерня привода распределителя зажигания и масляного насоса (двигатели автомобилей ГАЗ-53А, ЗИЛ-130) и эксцентрик привода топливного насоса. Эксцентрик может быть изготовлен как одно целое с распределительным валом или привернут к нему болтом (двигатель автомобиля ГАЗ-бЗА). Рабочие поверхности кулачков, опорных шеек, эксцентриков и шестерен стальных распределительных валов подвергают термической обработке и шлифованию для увеличения их надежности и износостойкости. У чугунных валов для этих же целей кулачки и опорные шейки отбеливают.

В качестве подшипников для распределительного вала чаще всего применяют запрессованные в блок цилиндров втулки, залитые антифрикционным сплавом. Диаметры опорных шеек распределительного вала обычно одинаковые (двигатели автомобилей ГАЗ-63А и ЗИЛ-130), но бывают и разные для облегчения сборки (автомобиль ГАЗ-24 «Волга»),

Наличие на распределительном валу шестерни с косыми зубьями приводит к возникновению силы, стремящейся сдвинуть вал вдоль его оси. Распределительный вал двигателей автомобилей ГАЗ-24 «Волга», ГАЗ-63А, ЗИЛ-130 и МАЗ от осевых перемещений удерживается упорным фланцем, установленным с зазором между ступицей шестерни и торцом передней опорной шейки вала. Зазор обеспечен тем, что толщина упорного фланца меньше толщины распорного кольца на 0,1 — 0,2 мм (двигатели автомобилей ГАЗ-63А и ГАЗ-24 «Волга») или на 0,08—0,208 мм (двигатель автомобиля ЗИЛ-130). Упорный фланец стальной; рабочие поверхности его термически обработаны и фосфатированы для улучшения приработки. Фланец прикреплен двумя болтами к передней стенке блока цилиндров. Корпус заднего подшипника (дизель автомобиля КамАЗ-5320) имеет фланец, который исключает осевые смещения распределительного вала. Шестерня 10 установлена на распределительном валу 4 на шпонке 9. Смещение шестерни исключено установкой болта, ввернутого в торец распределительного вала.

Рис. 2. Упорный фланец распределительного вала: 1 — крышка распределительных шестерен; 2 и 8 — болты; 3 — упорный фланец; 4 — распределительный вал: 5 — распорное кольцо; 6 — втулка подшипника распределительного вала; 7 — шайба; 9 — шпонка; 10 — шестерня

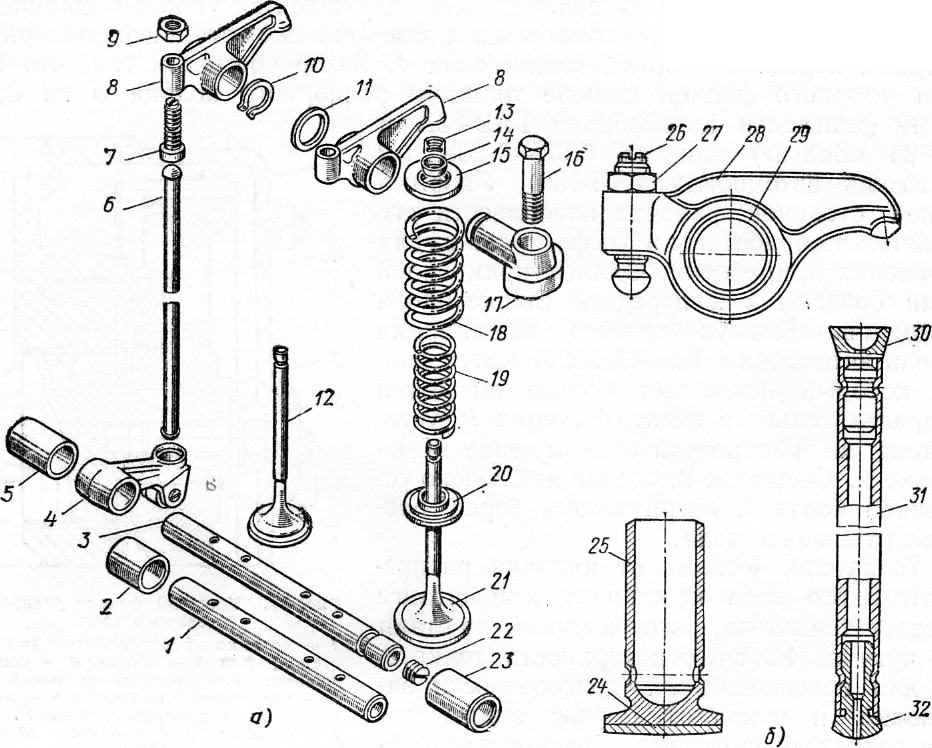

Толкатели. Усилия от кулачка распределительного вала к клапану или штанге передает толкатель, изготовленный из стали или чугуна. Рабочую поверхность толкателей для повышения их долговечности закаливают и шлифуют. Износ снижается, если толкатели чугунные, а распределительный вал стальной. Если толкатель и вал стальные, то на тарелку толкателя наплавляют отбеленный чугун. Тарельчатые толкатели получили распространение на двигателях с нижним расположением клапанов. Кольцевая канавка на наружной поверхности толкателя необходима для смазки пары толкатель—отверстие в блоке цилиндров. В толкатель ввернут регулировочный болт с контргайкой. На двигателях с верхним расположением клапанов (автомобили ГАЗ-53А, ГАЗ-24 «Волга», ЗИЛ-130 и др.) применяют цилиндрические толкатели с одним или двумя отверстиями для слива масла. Рабочую поверхность толкателя, соприкасающуюся с кулачком распределительного вала, обрабатывают по сфере. Поверхности толкателя и кулачка изнашиваются меньше и равномернее, если толкатель может повертываться при набегании кулачка. Вращение толкателя достигается благодаря смещению от его оси точки касания с кулачком. Кулачок распределительного вала имеет небольшую конусность, если толкатель обработан по сфере. Толкатели размещают в отверстиях, выполненных в блоке цилиндров или в нижней стенке клапанной коробки.

В дизеле ЯМЗ-236 подвесные роликовые толкатели свободно установлены на разрезной оси, расположенной на четырех опорах над распределительным валом. Ось ролика вращается в игольчатых подшипниках, установленных в вилке толкателя. Ролик перекатывается по кулачку распределительного вала, следовательно, трение скольжения заменено трением качения. Сверху в толкатель запрессована стальная пята со сферической поверхностью, на которую опирается пустотелая штанга, передающая движение коромыслу.

Штанги. Усилие от толкателя к коромыслу передают штанги. Их изготовляют из дюралюминиевого прутка (двигатели автомобилей ГАЗ-24 «Волга», ГАЗ-63А), стального прутка с закаленными концами (двигатель автомобиля ЗИЛ-130) или стальной трубки (двигатель ЯМЭ-236, дизель автомобиля КамАЗ-5320 и др.). На концы штанг напрессовывают стальные, термически обработанные наконечники для шарнирного соединения с толкателем и регулировочным винтом коромысла. Верхний конец штанги движется не прямолинейно, а описывает дугу, радиус которой равен малому плечу коромысла.

Коромысла. Усилие от штанги к клапану передает коромысло, которое представляет собой стальной неравноплечий рычаг: длинное плечо расположено над клапаном, а короткое — над штангой. В коротком плече есть отверстие, в которое ввернут регулировочный винт, удерживаемый от самоотвертывания контргайкой. При работе двигателя штанга нажимает на короткое плечо коромысла, а его длинное плечо нажимает на стержень клапана. Для уменьшения хода толкателя и штанги, а также снижения сил инерции коромысло выполняют неравноплечим. Поверхность конца (носка) коромысла, соприкасающуюся со стержнем клапана, и поверхность регулировочного винта, соприкасающуюся с наконечником штанги, термически обрабатывают и шлифуют для повышения их надежности и износостойкости. В отверстие ступицы коромысла запрессовывают бронзовую втулку (двигатели автомобилей ГАЗ-24 «Волга», ГАЗ-63А, ЗИЛ-130, КамАЗ-5320 и др.) с кольцевой канавкой на внутренней поверхности для распределения масла и подачи его к регулировочному винту. В коротком плече коромысла есть отверстие, по которому поступает масло к винту. Винт имеет кольцевую канавку и канал, подводящий масло к наконечнику штанги.

В головку блока ввернуты шпильки, на которых установлены стойки и ось с коромыслами. От продольного смещения по оси коромысла удерживаются распорными пружинами, прижимающими их к стойкам и стопорным кольцам. На дизеле ЯМЗ-236 и на дизеле автомобиля КамАЗ-5320 оси коромысел выполнены как одно целое со стойками. Каждое коромысло качается на отдельной оси. От бокового смещения коромысло удерживается упорной шайбой и стопорным пружинным кольцом.

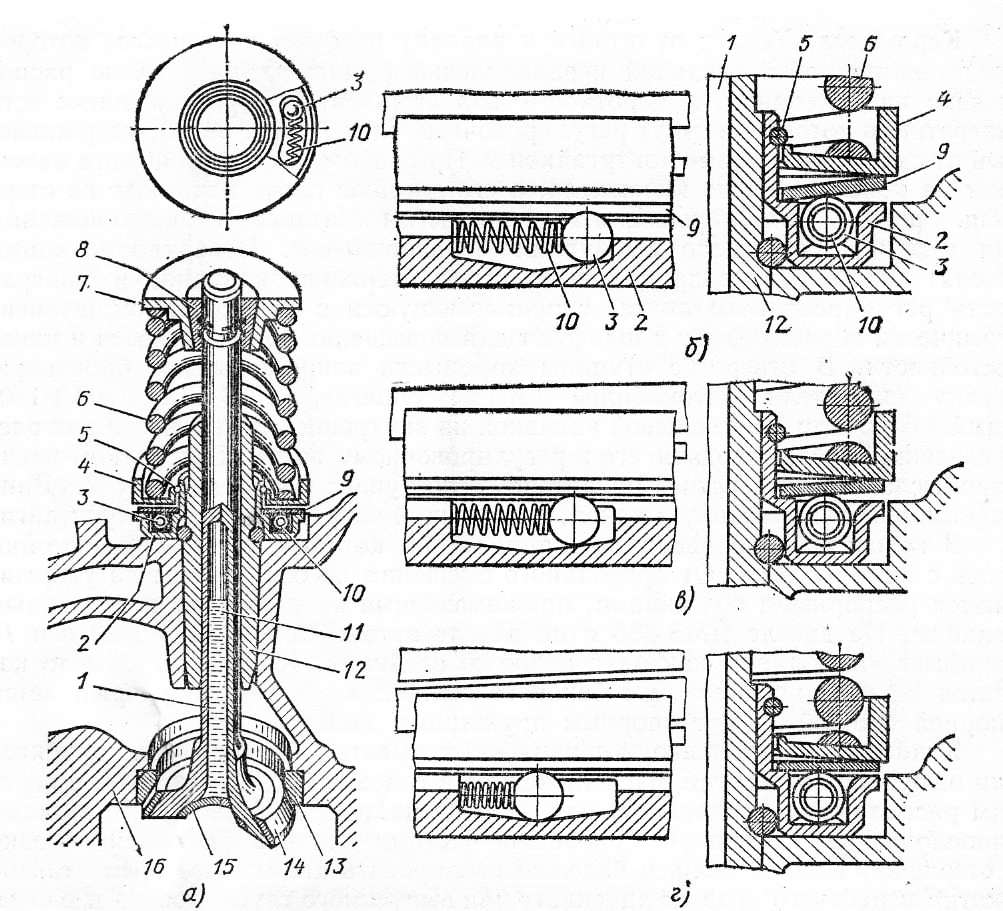

Клапаны. Назначение клапана — открывать и закрывать впускное или выпускное отверстие, расположенное в головке блока (механизм с верхним расположением клапанов) или в блоке цилиндров (механизм с нижним расположением клапанов). Основными частями клапана являются головка и стержень. Клапан должен надежно изолировать цилиндр во время тактов сжатия и рабочего хода от впускного или выпускного трубопровода и оказывать в открытом положении возможно меньшее сопротивление движению газов. Плавный переход от головки клапана к его стержню уменьшает сопротивление клапана при обтекании его газами. Чтобы клапан плотно прилегал к седлу, на его головке делают фаску, которую шлифуют и притирают к фаске седла. Головки впускного и выпускного клапанов могут быть как одинакового диаметра, так и различного. Обычно головку впускного клапана делают большего диаметра для улучшения наполнения цилиндра. Например, размеры клапанов двигателя автомобиля ГАЗ-бЗА: диаметр головки впускного клапана 47 мм, а выпускного 36 мм.

Клапаны работают при высокой температуре и подвергаются разъедающему действию газов. Поэтому металл, применяемый для их изготовления, должен хорошо противостоять коррозии и истиранию. Этим требованиям удовлетворяет высоколегированная сталь.

Если клапан закрыт, то между концом его стержня и регулировочным болтом толкателя или между концом стержня клапана и концом коромысла должен быть определенный тепловой зазор. В двигателях с нижним расположением клапанов для их нормальной работы устанавливают соответствующий тепловой зазор регулировочным болтом, ввернутым в толкатель. В двигателях с верхним расположением клапанов для регулировки теплового зазора служит винт, ввернутый в короткое плечо коромысла. Тепловой зазор для впускных и выпускных клапанов у холодных двигателей автомобилей ГАЭ-53А, ЗИЛ-130, MA3-5335 и др. равен 0,25—0,30 мм. Если тепловые зазоры увеличиваются, то клапаны начинают стучать и ухудшается наполнение цилиндров свежим зарядом смеси и их очистка от отработавших газов. При уменьшении тепловых зазоров клапаны неплотно прилегают к седлам и их фаски обгорают. Мощность двигателя в обоих случаях снижается и нарушаются также фазы газораспределения.

м

Рис. 5. Выпускной клапан двигателя автомобиля ЗИЛ-130 с механизмом вращения: а — выпускной клапан и механизм вращения; б, в и г — соответственно начальное, рабочее и конечное положения механизма вращения; 1 — выпускной клапан; 2 — корпус специального механизма; 3 — шарик; 4 — опорная шайба; 5 — замковое кольцо; 6 — пружина клапана; 7 — тарелка пружины; 8 — сухарь; 9 — дисковая пружина; 10 — возвратная пружина; 11 — натриевый наполнитель; 12 — направляющая втулка; 13 седло клапана; 14 — жаростойкая наплавка; 15— заглушка; 16 —головка блока

Отработавшие газы вызывают коррозию и повышенный износ седел выпускных клапанов, поэтому седла делают вставными (рис. 40) из жаростойкого чугуна. Если двигатель имеет газораспределительный механизм с верхними клапанами и головку блока, отлитую из алюминиевого сплава, то под все клапаны в головке блока запрессовывают седла из жаростойкого чугуна (двигатели автомобилей ГАЗ-24 «Волга», ГАЭ-53А, ЗИЛ-130, КамАЭ-5320 и др.). У дизеля ЯМЗ-236 под выпускные клапаны также запрессованы седла.

Стержень клапана перемещается в направляющей втулке, обеспечивающей посадку клапана на седло без перекоса. В большинстве двигателей применены пористые металлокерамические втулки, обладающие хорошими антифрикционными свойствами. Стержни клапанов дизеля автомобиля КамАЗ-5320 на длине 120 мм от торца графитизированы. Все эти технологические и конструктивные мероприятия повышают надежность клапанного механизма. На конце стержня клапана есть выточка для соединения с пружиной (постоянно находящейся в сжатом состоянии) с клапаном при помощи сухарей и тарелки. Пружина клапана способствует его плотной посадке на седло и прижимает толкатель к кулачку распределительного вала. Пружина имеет постоянный шаг. Для повышения надежности двигателя автомобиля ГАЗ-24 «Волга» пружина изготовлена из высокопрочной пружинной проволоки, термически обработана и имеет переменный шаг витков, что предотвращает вибрацию клапана при большой частоте вращения коленчатого вала.

В соединение клапана с пружинами при помощи сухарей и тарелки введена коническая втулка, плотно охватывающая сухари. Тарелка опирается на торец конической втулки, а во фланец тарелки упираются одна или две пружины. При таком соединении клапана с пружинами уменьшаются силы трения между ними, и клапан может повертываться во время работы двигателя. Вследствие этого значительно возрастает срок службы клапана, его седла и направляющей втулки, так как уменьшается односторонний износ этих деталей (дизели ЯМЭ-236 и автомобиля КамАЭ-5320, двигатель автомобиля ГАЗ-бЗА и др.). На стержень впускного клапана (двигатель автомобиля ГАЗ-24 «Волга») надевают колпачок из маслостойкой резины, что устраняет возможный подсос масла (при тактах впуска) в камеру сгорания через зазор между втулкой и стержнем. Для этих целей на верхней части направляющей втулки (дизель автомобиля КамАЗ-5320) установлена уплот-нительная манжета.

Выпускной клапан имеет жаростойкую наплавку на фаске, несмотря на то, что он изготовлен из жаростойкой стали (двигатель автомобиля ЗИЛ-130). В стержне выпускного клапана просверлено глухое отверстие, заполненное наполовину или на две трети натриевым наполнителем (двигатели автомобилей ЗИЛ-130 и ГАЗ-бЗА) и закрытое заглушкой. Во время работы двигателя натрий плавится (температура его плавления 98 °С) и превращается в жидкость. При возвратно-поступательном движении клапана в направляющей втулке натрий перемещается, омывает головку клапана и отводит от нее тепло к стержню и втулке. При охлаждении клапана повышается надежность его работы, а следовательно, и двигателя.

Читать далее: Механизм вращения клапана

Категория: - Устройство автомобиля

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Особенности конструкции деталей ГРМ.

Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса - ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший "Салат из свеклы с чесноком"

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Распределительный вал.

Служит для своевременного открытия и закрытия клапанов. Представляет собой кованый или литой стержень с расположенными на нем эксцентриками (кулачками). Число эксцентриков равно числу клапанов ДВС. Кроме кулачков на распредвале имеются опорные шейки, для установки в корпус (блок цилиндров или головку блока) ДВС, а также может имеется эксцентрик привода топливного насоса, шестерня привода прерывателя-распределителя, масляного насоса, стеклоочистителя.

Как правило на носке распредвала устанавливается ведомая шестерня привода ГРМ. При установке распредвала в блоке цилиндров осевое смещение вала ограничивается специальным упорным кольцом и шайбой.

Шестерня и звездочки привода.

Ведущая шестерня (звездочка), как правило устанавливается на коленчатом валу. Положение шестерни (звездочки) строго фиксировано шпонкой, либо лыской.

Ведомая шестерня (звездочка) устанавливается на распределительном валу. Ее положение также строго фиксировано по отношению к валу. При установке распредвала с шестерней в блок либо в головку блока необходимо соблюдать положения соответствующих меток на шестернях.

При цепном или ременном приводе распредвала в приводном устройстве имеются специальные натяжители, позволяющие компенсировать растяжение ремня либо цепи, а также успокоители, препятствующие возникновению колебательных процессов в приводе.

Иногда успокоитель и компенсационное устройство выполняются как одно целое.

Толкатели.

Передают усилие от кулачка на клапан либо штангу.

Толкатель разгружает клапан, либо штангу от действия боковых сил.

Толкатели бывают следующих типов: цилиндрические, роликовые, гидравлические.

Гидравлические толкатели обеспечивают бесшумную и безударную работу ГРМ, не требуют регулировки деталей ГРМ при эксплуатации.

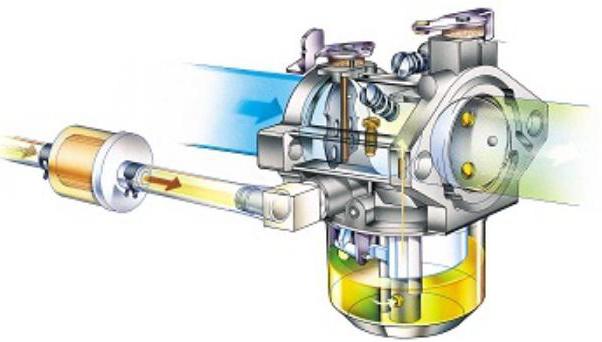

Принцип действия гидравлического толкателя.

Имеются 2 цилиндра (один в другом), в промежуток между которыми подается масло из системы смазки (через неплотности либо через калиброванные отверстия). Иногда для прочности внутренний стакан фиксируется в цилиндре или поджимается пружиной.

Для равномерного износа толкателей в месте контакта их с кулачками, а также в местах посадки, толкатель имеет возможность вращаться.

Штанги.

В ГРМ с нижним расположением распредвала и верхним расположением клапанов, при шестеренчатом типе привода, устанавливаются штанги, передающие усилие от толкателя к оси коромысел. Изготавливаются они как правило из легких материалов, с целью уменьшения инерционности.

Коромысло.

Передает усилие от штанги на клапан. Как правило на коромысле устанавливается регулировочное устройство теплового зазора.

Оси коромысел и стойки.

Стальная труба, служащая опорой для коромысел, по которой передается масло к втулкам коромысел.

Ось устанавливается в стальных или чугунных стойках, закрепленных в головках.

Клапан.

Состоит из стержня и головки. В головке клапана имеются фаски, благодаря которым клапан плотно садится в седло, расположенное в головке блока, либо в блоке цилиндров.

Как правило диаметр впускного клапана больше диаметра выпускного клапана.

С целью облегчения условий работы клапанов (особенно выпускных)):

- на рабочую фаску наплавляют кольцо из жаропрочного материала;

- внутри стержня клапана выполняется полость, заполненная на 90% жидким натрием, который воспринимает значительную часть тепла от клапана, улучшая его тепловые свойства;

- клапан снабжается механизмом поворота.

Клапан крепится в головке блока либо в блоке с помощью специального сухарного механизма.

Сухарный механизм состоит из 2-х конусных полуколец, фиксирующихся выступами в проточке клапана, за счет усилия пружины. В некоторых ГРМ с целью повышения надежности фиксации клапана устанавливаются 2 пружины – одна в другой, с разным направлением витков. Клапан перемещается в направляющей втулке, устанавливаемой в блоке. Втулка запрессована, либо зафиксирована стопорными кольцами.

Система охлаждения.

Назначение – охлаждение деталей и поддержания их температуры в оптимальных для работы пределах. Система охлаждения также используется для обогрева кузова, кабины, охлаждения дополнительного оборудования. ДВС нормально работает при отводе от стенок цилиндра 25-30% тепла, выделяемого в процессе сгорания топлива.

Требования предъявляемые к системе охлаждения:

- поддержание оптимальной температуры двигателя – 75-59°С;

- быстрый прогрев двигателя после пуска.

Типы систем охлаждения.

В зависимости от характера охлаждающей среды, система охлаждения бываем жидкостной и воздушной.

Жидкостная система охлаждения может быть термосифонной и принудительной.

Система охлаждения с принудительной циркуляцией охлаждающей жидкости нашла наибольшее распространение на современных ДВС. В качестве рабочей жидкости используются вода и специальные низкозамерзающие жидкости. Использование низкозамерзающих жидкостей (антифризов) в системе охлаждения вызывает необходимость установки дополнительного оборудования – расширительного бачка, т.к. температурное расширение антифриза больше чем воды.

megapredmet.ru

МАТЕРИАЛЫ,ПРИМЕНЯЕМЫЕ ДЛЯ ДЕТАЛЕЙ МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ

Распределительные валы изготовляют из легированных сталей 15Х, 15НМ и 12ХНЗА, или из углеродистых сталей 40 и 45, или из чугуна. Кулачки и шейки стальных распределительнных валов подвергаются цементации с последующей закалкой или поверхностной закалке, а чугунных — отбеливанию.

Для распределительных шестерен применяют сталь 20 и 45 или серый чугун. Для уменьшения шума при работе зубья шестерни делают косыми, а шестерню изготовляют из текстолита (при стальной ступице).

Толкатели изготовляют из легированных сталей 15Х, 20Х 12ХНЗА и 18ХНЗА, из стали 45 с последующей поверхностной закалкой. В некоторых двигателях толкатели делают из отбеливающихся чугунов. Твердость рабочих торцов толкателя не должна быть ниже HRC54—56.

Выпускные клапаны в карбюраторных двигателях изготовляют из сталей ЭСХ8, Х9С2, Х10СМ, Х12Н7С, ЭН107 и ЭЯ2. С целью экономии жаропрочные материалы в ряде двигателей применяют только для головок клапанов, а стержни делают из сталей 40Х или 40ХН, затем эти детали сваривают. Для повышения коррозионной стойкости выпускных клапанов и уменьшения износа рабочей поверхности на нее и на головку клапана со стороны цилиндра наплавляют слой твердого сплава ВЗК (на кобальтовой основе), сормайта (на железной основе) или стеллита (60% Niи 15% Сг) толщиной 1,5—2,5 мм.

Для впускных клапанов применяют хромистую и хромони-келевую сталь 40Х, 40ХН, 50ХН, 37С и 40ХНМА.

Седла клапанов изготовляют из серых перлитовых чугунов СЧ 24—48, стали 45. В некоторых случаях седла клапанов отливают из отбеливающихся чугунов, при этом седла хорошо противостоят ударной нагрузке и химическому воздействию газов. Кроме того, обработка точно отливаемых колец для седел сводится только к шлифованию, без обтачивания и притирки.

Направляющие втулки изготовляют из чугуна или из алюминиевой бронзы.

Для пружин применяют специальную пружинную проволоку диаметром 3—5 мм из сталей СОГ, 65Г, 50ХФХ и П1.

Детали крепления тарелки, пружины и стержня клапана (сухари, чеки) изготовляют из сталей 40, 45, 12НЗА и чугуна СП-4Ф и др.

Коромысла штампуют из углеродистых сталей 20 и 30. Применяют также легированные стали 20ХНЗА, 12ХЗА, ЭИ274 и др. Ударной части коромысла с помощью термической обработки придается высокая твердость.

maestria.ru

Детали клапанного механизма газораспределения

Строительные машины и оборудование, справочник

Категория:

Автомобили и трактора

Детали клапанного механизма газораспределения

Детали клапанного механизма газораспределенияКлапаны служат для периодического открытия и закрытия отверстий, сообщающих впускной или выпускной трубопровод с цилиндром.

Клапан состоит из головки и стержня. Плавный переход от головки к стержню увеличивает прочность клапана, улучшает отвод тепла и уменьшает сопротивление потоку газа.

Форма головки клапана может быть плоской, выпуклой и тюльпанообразной. При этом головке необходимо обеспечить хорошую сопротивляемость короблению, так как температура выпускных клапанов дости— гает 600—850 °С, а впускных — 300— 400 °С. Головка имеет уплотняющую конусную поверхность (фаску), которая обеспечивает центровку клапана при его посадке в седло. Фаска клапана выполняется под углом 30° или 45°.

Клапан с фаской под углом 45° при одинаковом подъеме имеет меньшие проходные сечения, чем клапан с фаской под углом 30°, однако обеспечивает лучшую центровку в седле и большую жесткость головки; поэтому фаску под углом 30° применяют главным образом для впускных клапанов форсированных двигателей. Фаску клапана шлифуют, а затем притирают к седлу. Нижний конец стержня может быть различной формы в зависимости от способа крепления клапанных пружин. Для уменьшения износа торец стержня закаливают или на него надевают защитный каленый колпачок.

Иногда для лучшего охлаждения в стержне выпускного клапана высверливают канал, который частично заполняется натрием. При нагреве натрий плавится и, испаряясь, отнимает тепло от головки клапана, передавая его через направляющую втулку стенкам головки цилиндров. С целью увеличения срока службы выпускного клапана производят жаростойкую наплавку слоем твердого сплава.

Пружина клапана закрепляется на конце стержня клапана чаще всего посредством двух конических сухариков, для которых на стержне сделана выточка. Применение дополнительной промежуточной детали в креплении опорной шайбы втулки сухариков позволяет клапану при работе поворачиваться от вибрации двигателя и усилия коромысла, что уменьшает износ клапана. Поворот возможен ввиду незначительного трения между торцами втулки и шайбы. Для устранения подсоса масла в цилиндр двигателя через зазор между стержнем клапана и втулкой на стержне клапана помещают колпачок из маслостойкой резины.

Рис. 28. Клапан и формы его головок

Рис. 29. Способы крепления клапанных пружин на клапане

Рис. 30. Выпускной клапан и механизм его вращения двигателя ЗИЛ-130: а — Механизм вращения клапана; б — выпускной клапан в сборе

Увеличение срока службы и равномерный износ выпускного клапана двигателя ЗИЛ-130 достигается вращением его при работе двигателя. Для этой цели выпускной клапан снабжен специальным механизмом, который состоит из неподвижного корпуса (рис. 30), установленного на площадке в головке блока и на направляющей втулке клапана, пяти шариков с возвратными пружинами, расположенными по дуге в наклонных углублениях в корпусе, конической дисковой пружины, свободно надетой на выступ корпуса, упорной шайбы, нагруженной клапанной пружиной, и замочного кольца, удерживающего весь механизм в сборе.

При закрытом клапане дисковая пружина внутренней кромкой лежит на заплечике корпуса, а на наружную ее кромку опирается упорная шайба; шарики под воздействием пружины свободно лежат в мелкой части канавок корпуса. По мере открытия клапана усилие клапанной пружины, воздействующей на упорную шайбу, возрастает настолько, что дисковая пружина распрямляется и становится плоской; между ее внутренней кромкой и заплечиком корпуса появляется зазор; при этом усилие клапанной пружины передается на шарики; они перекатываются по наклонному дну канавок, увлекая за собой дисковую пружину и упорную шайбу, а вместе с ними поворачивается на некоторый угол и выпускной клапан с клапанной пружиной. Во время закрытия клапана усилие клапанной пружины уменьшается; дисковая пружина, прогибаясь, садится на заплечик корпуса, освобождает шарики и они под действием возвратных пружин занимают свое первоначальное положение, заклиниваясь между шайбой и наклонной‘Поверхностью корпуса. Клапан при этом не вращается. Установлено, что за каждые сто оборотов коленчатого вала клапан поворачивается на один оборот.

Материалы, применяемые для изготовления клапанов, должны обладать повышенными механическими характеристиками, высокой устойчивостью против износа и коррозии.

Впускные клапаны, имеющие сравнительно невысокие температуры, изготовляют из хромистой, хромованадиевой или хромоникелевой сталей. Выпускные клапаны изготовляют из легированных жаростойких сталей.

Седло клапана у большинства двигателей выполнено непосредственно в головке цилиндров или блок-картере. Чтобы увеличить срок службы и облегчить ремонт, у некоторых двигателей седла клапанов изготовлены в виде вставных колец, которые запрессовываются в головку цилиндров или блок-картеров. Двигатели, головки которых выполнены из алюминиевых сплавов, имеют вставные седла для всех клапанов.

Клапанные седла изготавливают из серых перлитовых или отбеленных чу-гунов; такие седла хорошо противостоят ударной нагрузке и химическому воздействию газов.

Направляющие втулки клапанов обеспечивают точную посадку клапанов в седла. Они запрессовываются в головку цилиндров или блок-картер. Втулки изготовляют обычно из чугуна, реже из алюминиевой бронзы или металлокерамики.

Клапанные пружины служат для закрытия клапанов и плотной посадки их в седла, а также воспринимают инерционные усилия, возникающие при работе механизма газораспределения. Для предотвращения самопроизвольного отрыва закрытого выпускного клапана от седла при такте впуска пружине (при установке ее на место) сообщают предварительную затяжку. Сила пружины при полностью открытом клапане должна быть достаточной для удержания толкателя прижатым к кулачку распределительного вала, сохраняя этим установленную продолжительность открытия клапана.

В некоторых двигателях (ЯМЭ-236, ЯМЭ-238 и др.) устанавливаются две пружины (одна в другой) с различным направлением их витков; этим предотвращается заклинивание витков внутренней ‘пружины витками внешней. Установка двух пружин уменьшает общую их высоту, устраняет возможность возникновения опасного для прочности пружин резонанса и гарантирует большую надежность в работе, так как при поломке одной из пружин клапан будет удерживаться другой.

Рис. 31. Детали механизма газораспределения

Клапанная пружина одним концом упирается в тело блок-картера или головки цилиндров двигателя, другим — в шайбу , соединенную с концом стержня клапана.

Пружины клапанов изготовляют методом холодной навивки и обычно подвергают дробеструйному наклепу для повышения усталостной прочности. Для изготовления пружин используется проволока из высокоуглеродистой марганцовистой; кремнемарганцовистой и хро-моникелеванадиевой стали диаметром 3—5 мм.

Толкатели служат для передачи усилия от кулачков распределительного вала к стержням клапанов или штангами восприятия боковых усилий, возникающих при вращении кулачка.

Применяются следующие виды толкателей: качающиеся роликовые (рис.31, а), роликовые (рис. 31,6), тарельчатые (рис. 31, г, е) и цилиндрические (рис. 31, д). Качающиеся роликовые толкатели применяются преимущественно на дизельных двигателях. Толкатель представляет собой стальной качающийся рычажок, в отверстие которого запрессована бронзовая втулка. Ролик вращается на оси игольчатого подшипника. Сверху в толкатель запрессована стальная пята со сферической поверхностью, на которую опирается пустотелая штанга, передающая движение кромыслу.

Для более равномерного износа толкатель одновременно с прямолинейным движением совершает вращательное, которое (при плоской опорной поверхности толкателя) достигается смещением его оси относительно оси кулачка распределительного вала (см. рис. 31, г), а при сферической опорной поверхности — применением кулачков распределительного вала, имеющих небольшой наклон (см. рис. 31,5, е).

В случае нижнего расположения клапанов в торец толкателя ввернут регулировочный болт (см. рис. 31, е) с контргайкой. Изменением положения этого болта по высоте можно регулировать зазор между клапаном и толкателем.

Кроме толкателя с регулировочным болтом, применяют толкатели с гидравлическим устройством, обеспечивающим автоматическое устранение зазоров и бесшумность работы клапанного механизма.

Направляющими толкателей чаще всего служат отверстия, расточенные непосредственно в блоке цилиндров. В некоторых случаях в эти отверстия запрессовывают направляющие втулки. Иногда эти направляющие привертываются болтами к блоку цилиндров. Толкатели изготовляют из легированных или углеродистых сталей, чугуна, а направляющие втулки также из чугуна.

Штанги служат для передачи усилия от толкателей к коромыслам при верхнем расположении клапанов. Они должны обладать достаточной продольной жесткостью и иметь минимальную массу. В большинстве случаев штанги (рис. 31, в) изготовляют трубчатыми. С обоих концов штанги крепят (напрессовывают или приваривают) наконечники, один из которых (шаровой) опирается на сферическую поверхность толкателя, а другой (в виде сферической чашечки) упирается в шаровую головку регулировочного винта, ввертываемого в коромысло. Шарниры выполняют в форме шара, так как верхний конец штанги при движении описывает дугу с радиусом, равным плечу коромысла.

Материалом для штанги служит сталь или алюминиевый сплав. Наконечники изготовляют из стали, цементируют и закаливают, а их сферическую поверхность полируют.

Коромысло служит для передачи усилия от штанги к клапану. Коромысло (см. рис. 31, в) — это стальной двуплечий рычаг. На коротком его плече имеется отверстие с резьбой, в которое ввертывают винт, фиксируемый гайкой. На конце длинного плеча коромысла имеется утолщение (боек), контактирующее с клапаном. Поверхность бойка термически обрабатывают и шлифуют. В средней части коромысла имеется отверстие с запрессованной втулкой или в ряде случаев игольчатый подшипник. Коромысло устанавливают на пустотелых валиках, закрепленных в стойках. Стойки крепят к головке цилиндров шпильками с гайками. Продольное перемещение коромысел по валику предотвращается распорными пружинами. Внутренняя полость валиков коромысел используется как канал для подвода масла, смазывающего втулки коромысел и трущиеся поверхности регулировочных винтов, штанг и толкателей. Масло к указанным деталям поступает при совпадении отверстий в стенках валиков со сверлениями в коромыслах.

Коромысла изготовляют штамповкой из углеродистых или легированных сталей.

Распределительный вал служит для своевременного открытия и закрытия клапанов. Вал имеет опорные шейки (рис. 32, а), впускные и выпускные кулачки, эксцентрик для привода топливного насоса и шестерню привода масляного насоса и распределителя зажигания. Спереди с помощью шпонки и болта на валу укреплена шестерня привода распределительного вала. Распределительный вал вращается в подшипниках, залитых антифрикционным сплавом и запрессованных в передней и задней стенках и перегородках блок-картера.

Количество кулачков на распределительном валу соответствует удвоенному числу цилиндров двигателя. Кулачки расположены на нем в определенном порядке под разными углами в соответствии с порядком работы цилиндров двигателя. Между шестерней и передней опорной шейкой установлены распорное кольцо и упорный фланец, удерживающий вал от осевых смещений.

Фиксация вала в осевом направлении осуществляется специальными торцовыми ограничителями. У большинства двигателей осевые перемещения ограничиваются упорным фланцем (рис. 32, б), прикрепленным болтами к блок-картеру. Распорное кольцо, зажатое между ступицей шестерни и передней опорной шайбой, толще упорного фланца, что обеспечивает необходимый осевой зазор между торцом шейки и ступицей шестерни.

Распределительные валы изготовляют штамповкой или отливают из углеродистых и легированных сталей или из чугуна. Для увеличения износоустойчивости кулачки и шейки стальных валов подвергают цементации или поверхностной закалке токами высокой частоты, а чугунные — отбеливанию.

Распределительный вал приводится во вращение от коленчатого вала посредством шестерен или бесшумной цепи. В первом случае ведущая шестерня укреплена на переднем конце коленчатого вала и находится в зацеплении с ведомой шестерней распределительного вала. При этом у четырехтактных двигателей шестерня коленчатого вала имеет вдвое меньшее число зубьев, чем шестерня распределительного вала, так как частота вращения распределительного вала должна быть в раза меньше частоты вращения коленчатого вала. У двухтактных двигателей эти шестерни имеют одинаковое число зубьев.

Для большей плавности хода и уменьшения шума шестерни изготовляют с косыми зубьями, причем шестерню коленчатого вала изготовляют стальной, а шестерню распределительного вала — текстолитовой или чугунной.

Количество распределительных шестерен зависит от расстояния между коленчатым и распределительным валами; если оно велико, то привод осуществляется через промежуточную шестерню.

Рис. 32. Распределительный вал и его привод

Рис. 33. Цепной привод распределительного вала двигателя «Москвич-412»: а — привод; б — натяжное устройство

При цепной передаче на концех коленчатого и распределительного валов закрепляют звездочки, соединенные гибкой бесшумной цепью. В последнее время все большее распространение получают передачи к верхнему распределительному валу наружными зубчатыми ремнями, изготовленными из синтетических невытягивающихся материалов.

Для согласования работы узлов и деталей механизма распределительные шестерни или звездочки при сборке должны устанавливаться так, чтобы метки А, нанесенные на них, находились друг против друга.

Рис. 34. Схемы декомпрессионных механизмов

Вдвигателе СМД-14 распределительные шестерни расположены в картере шестерен. Вращение от шестерен (рис. 32, в) коленчатого вала передается промежуточной шестерне, которая свободно вращается на опорном пальце. На ступице шестерни напрессована прямозубая шестерня, которая приводит во вращение шестерню валика масляного насоса. Промежуточная шестерня находится в зацеплении с шестерней распределительного вала и шестерней привода топливного насоса и счетчика моточасов.

От шестерни распределительного вала приводится во вращение шестерня привода гидравлического насоса. Все шестерни (кроме шестерен привода масляного насоса) косо-зубые. Шестерни при сборке устанавливаются по имеющимся на Них меткам К, Р и Т.

Двигатель «Москви ч-412» имеет цепной привод, состоящий из звездочки (рис. 33) коленчатого вала, звездочки распределительного вала и роликовой цепи. Для натяжения цепи привод имеет натяжное устройство, состоящее из зубчатого ролика, расположенного на одном плече двуплечего рычага. Другое плечо этого рычага упирается в плунжер. Рычаг свободно сидит на оси, запрессованной в головку цилиндров. Под действием пружины плунжер через рычаг прижимает ролик к ведомой ветви цепи. Плунжер имеет продольный паз, в который входит сухарь, фиксирующий положение плунжера. Сухарь закреплен болтом. Для уменьшения вибрации ведущей ветви цепь имеет успокоитель из пластмассы.

Читать далее: Декомпрессионный механизм

Категория: - Автомобили и трактора

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Часть 2 — Газораспределительный механизм

Итак, продолжим знакомство с устройством двигателя автомобиля.

Вспомним, на чём мы остановились. Остановились мы на том, что узнали, что в двигателе есть коленчатый вал с маховиком, на котором крепятся шатуны, которые соединены с поршнями. Поршни ходят в гильзах цилиндров, которые в свою очередь установлены в блоке-картере. Снизу блок-картер соединён с поддоном, а сверху устанавливается головка блока цилиндров.

В головке блока цилиндров имеются камеры сгорания, впускные и выпускные каналы, резьбовые отверстия для установки свечей зажигания и протоки для охлаждающей жидкости. Седла и направляющие втулки клапанов, изготовленные из специального жаростойкого чугуна, вставляют в предварительно нагретую головку охлажденными, благодаря чему после уравнивания температуры обеспечивается большое натяжение в соединении.

Газораспределительный механизм(ГРМ, gas distribution mechanism).

Он предназначен для своевременного впуска в цилиндры двигателя горючей смеси и выпуска отработавших газов. Также он обеспечивает надежную изоляцию камеры сгорания от окружа ющей среды во время тактов сжатия и рабочего хода.

ГРМ состоит из следующих основных элементов (рис. 2.11):

- распределительного вала;

- рычагов;

- ремня газораспределительного механизма (ремень ГРМ) или цепи;

- впускных и выпускных клапанов с мощными пружинами;

- впускных и выпускных каналов.

Итак, пару слов мы сказали. Теперь, давайте узнаем, как оно всё выглядит и работает. Пойдём от картера и гильз. В том месте где соприкасаются блок-картер и головка блока цилиндр в месте расположения гильз цилиндров в головке блока цилиндров располагаются камеры сгорания.

1. Камера сгорания(combustion chamber)

Давайте посмотрим, как образуется камера сгорания.

whatisvehicle.wordpress.com

Ремонт деталей газораспределительного механизма автотракторных двигателей методические указания

14

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Кафедра технологии

металлов и ремонта машин

СД(М).Ф.8 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

СД.08 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

СД(М).Ф.7 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

ОД.С.05 НАДЕЖНОСТЬ И РЕМОНТ МАШИН

СД.07 Основы технологии производства и ремонт машин

Лабораторная работа

Направление 110300 - Агроинженерия

Специальность 110301 - Механизация сельского хозяйства

Направление 050500 - Технологическое образование

Специальность 050501 – Профессиональное обучение (Агроинженерия)

Направление 190500 – Эксплуатация транспортных средств

Специальность 190601 - Автомобили и автомобильное хозяйство

УФА - 2010

УДК 631.3.004.67 (076.5)

ББК 631.3

М54

Рекомендовано к изданию методической комиссией факультета механизации сельского хозяйства (протокол № 4 от 28.04.2010)

Составитель: ст. преп. Павлов А.П.

Рецензент: ст. преп. Султанов М.С.

Ответственный за выпуск: зав. кафедрой технологии металлов и ремонта машин к.т.н., доцент Фаюршин А.Ф.

г. Уфа, БГАУ, Кафедра технологии металлов и ремонта машин

Цель работы

1.Изучить характерные дефекты деталей газораспределительного механизма (ГРМ).

2.Ознакомиться технологией, оборудованием, приспособлениями и инструментом, применяемыми при дефектации, восстановлении и проверке качества ремонта деталей ГРМ.

Оснащение рабочего места

Плита поверочная 1000х650 мм; призмы 65х100х100 мм; станок Р-108 для шлифования фасок клапанов; набор фрез для ремонта седел клапанов; станок ОПР-1841Н для притирки клапанов; прибор для проверки биения стержня и фаски клапанов; универсальные измерительные и слесарные инструменты.

Требования по технике безопасности

1.Станины станков должны быть надежно заземлены.

2.Перед началом работы студент должен изучить конструкцию станков и приспособлений, назначения рукояток управления.

3.Включение и работа на станке разрешается только в присутствии учебного мастера или преподавателя.

4. При работе на станках запрещается:

-касаться корпусов работающих электродвигателей

-оставлять инструменты и другие предметы на станке

-удалять стружку руками

-измерять детали на ходу

-облокачиваться на станки

1 Общие сведения

Головка цилиндров. Перед ремонтом головки цилиндров испытывают на герметичность стенок и уплотнений. Испытания проводят на стенде КИ-4805, КИ-9147 или на других стендах. На отверстия водяных полостей испытуемой головки устанавливают и прижимают специальную обрезиненную плиту. Создают давление воды 0,4...0,5 МПа. Течь и потение головки в любом месте в течение 5 мин не допускаются. Негерметичные заглушки удаляют. Вместо них ставят новые на сурике, предварительно зачистив посадочные места.

Наиболее частой неисправностью головки цилиндров является износ рабочей фаски клапанных гнезд.

Во время фрезерования стержень оправки фрезы должен плотно (с зазором не более 0,05 мм) входить в отверстие отремонтированной направляющей втулки клапана, поэтому ее сначала дефектуют и при необходимости заменяют.

Наиболее распространенным способом ремонта гнезд является фрезерование. Для этого применяют набор специальных фрез из 4 штук (рисунок 1). Черновой фрезой с углом 45° снимают слой металла до выведения следов износа. Для того чтобы уменьшить ширину увеличившейся фаски, нижнюю часть ее подрезают фрезой с углом 75°, а верхнюю — фрезой с углом 15°. Чистовой фрезой с углом 45° зачищают поверхность фаски и доводят окончательно ее ширину до требуемой величины. Например, ширина фасок гнезд впускных клапанов двигателей ЯМЗ-238НБ, А-01М, А-03, А-41 должна быть 2,0...2,5 мм, выпускных — 1,5...2,3 мм.

S

Рисунок 1. Ремонт клапанных гнезд фрезерованием: а - фрезой черновой 45°; б - фрезой черновой 75°; в - фрезой черновой 15°; г - фрезой чистовой 45°; д - схема образования рабочей фаски гнезда при фрезеровании; В - ширина рабочей фаски.

Гнезда впускных клапанов двигателей ЯМЗ-238НБ, ЯМЗ-240Б, А-01М, А-03 и А-41 обрабатывают под углами 30, 60 и 15°, а рабочие фаски седел впускных клапанов двигателя автомобиля ЗИЛ-130 — под углом 60°.

Для обеспечения плотного прилегания клапанов к гнездам после фрезерования их притирают.

Недостатком ремонта гнезд клапанов фрезерованием является то, что снимается значительный слой металла. В результате этого головки сравнительно быстро выбраковывают. Кроме того, седла клапанов плохо поддаются фрезерованию, поэтому их восстанавливают шлифованием на планетарно-шлифовальных приборах различных марок, например ОПР-1334А, ОР-6686, ЗИЛ Х-7270 и др. Частота вращения шлифовального круга прибора ОПР-1334А 7200 об/мин, частота обкатывания шлифовального круга по гнезду 13,4 мин-1.

На шлифованной поверхности фасок гнезд клапанов не допускаются раковины и риски. Шероховатость обработанной поверхности должна быть не более Rа=0,8 мкм.

Угол шлифования клапанных гнезд и клапанов принимают различный. Например, клапан обрабатывают под углом 44°, а его гнездо — под углом 45°30'. Рассогласование угла посадочных поверхностей приводит к образованию первоначальной контактной линии сопрягаемых поверхностей. По окончании обкатки двигателя образуется контактная полоска.

При строгом соблюдении технологии ремонта этот способ обеспечивает герметичность сопряжения, исключает притирку клапанов и повышает долговечность сопряжения.

Предельный (выбраковочный) диаметр гнезда клапана устанавливают по величине утопания тарелки нового (номинального размера) клапана или калибра. Утопание обычно измеряют от плоскости головки или блока (рисунок 2). Утопание допускается, например, у двигателей ЯМЗ-238НБ, А-01М, А-03, А-41 - 2,5 мм; СМД-60, СМД-62, СМД-64 - 2,0 мм и т. д.

| Рисунок 2. Определение величины утопания (в) клапана штангенглубиномером. | Изношенные клапанные гнезда восстанавливают наплавкой или кольцеванием. При наплавке применяют горячую газовую сварку, используя в качестве присадки чугунные прутки марки А или выбракованные поршневые кольца и флюсы ФСЧ-1 или буру. При восстановлении изношенных клапанных гнезд запрессовкой колец гнёзда растачивают на требуемую глубину с большой точностью (допускается овальность гнезд до 0,05 мм, конусность — 0,02 мм) и запрессовывают в них с натягом 0,14...0,15 мм кольца. |

Кольца вытачивают из специального чугуна. Овальность и конусность колец допускается не более 0,02 мм. Для облегчения установки колец и увеличения прочности посадки перед запрессовкой головку блока (блок) рекомендуется нагревать до 380...420°С, а кольца охлаждать в сухом льду или головку нагревать до 90°С, а кольца охлаждать в жидком азоте. После запрессовки на кольцах изготовляют фаски под клапаны. Изношенные вставные гнезда клапанов (гнезда выпускных клапанов двигателей А-01М, А-41, ЯМЗ-238НБ, ЯМЗ-240Б, СМД-60, СМД-62, СМД-64, Д-37М, Д-37Е, Д-21; впускных и выпускных клапанов ГАЗ-53А и ЗИЛ-130) заменяют на кольца ремонтного размера.

Трещину в перемычке между клапанными гнездами, а также между гнездом и отверстием под распылитель форсунки у чугунных головок заваривают горячей газовой сваркой или ликвидируют путем постановки стягивающих фигурных вставок.

Трещины в водяной рубашке, не проходящие через отверстия для шпилек, заваривают электродуговой сваркой стальным электродом способом отжигающих валиков или электродами ПАНЧ-11.

Для устранения трещин в рубашке охлаждения широко применяют пасты на основе эпоксидных смол. При трещине, проходящей через отверстие под шпильку крепления головки к блоку, отверстие рассверливают и развертывают на глубину меньше высоты головки цилиндров на 8...10 мм, после чего в отверстие вставляют втулку на эпоксидном составе.

Трещины и коррозионные повреждения у алюминиевых головок заваривают газовой сваркой ацетилено-кислородным, пропан-бутаново-кислородным пламенем или аргонно-дуговой сваркой.

У головок, поступающих в ремонт, а также после сварочных работ поверочной линейкой и щупом проверяют отсутствие коробления поверхности прилегания к блоку.

Для различных марок двигателей неплоскостность допускается до 0,15 мм.

После шлифования, фрезерования, пришабривания или проточки (для двигателей с индивидуальными головками для каждого цилиндра) нижней поверхности головки допускается ее неплоскостность менее 0,1 мм. После механической обработки проверяют высоту головки цилиндров. Например, для двигателей ЯМЗ-238НБ, А-01М, А-41 она не должна быть менее 131 мм, ЯМЗ-240Б — 131,3 мм, СМД-60, СМД-62, СМД-64— 130мм. У ГАЗ-53А допускается уменьшение высоты головки на 1 мм против номинального размера.

После ремонта головку цилиндров вторично подвергают гидравлическому испытанию.

При износе резьбы в отверстиях головки цилиндров резьбу шпилек перед их завертыванием смазывают клеем на основе эпоксидной смолы. При срыве резьбы в отверстиях головок отверстия рассверливают, устанавливают спиральные вставки или нарезают увеличенную (ремонтную) резьбу и ставят ступенчатые шпильки. Изношенные резьбы под свечи ремонтируют постановкой переходных втулок.

Клапаны. Наиболее частыми неисправностями клапанов являются износ и подгорание рабочих фасок тарелок. Кроме того, у клапанов изнашиваются поверхность стержня и его торец.

Изношенные рабочие фаски тарелок клапанов и торцы стержней шлифуют на специальных станках (ОПР-823, Р-108 и др.) до выведения следов износа. Требуемый угол шлифования фаски — под 45°, а для впускных клапанов двигателей А-01М, А-41, ЯМЗ-238НБ, ЯМЗ-240Б, СМД-60, СМД-62, СМД-64 и ЗИЛ-130 — под 60°.

Перед шлифованием проверяют на приспособлении индикатором (рисунок 3а) прямолинейность стержней клапанов. Непрямолинейность стержня допускается до 0,05 мм.

Коническая поверхность фаски после шлифования должна быть чистой, без задиров, черновин, рисок и гранености.

Предельно изношенные тарелки клапанов могут быть восстановлены плазменным напылением, электроконтактным напеканием металлических порошков или наплавкой ТВЧ шихтой из жаропрочных материалов (ВКЗ, ЭП-616, сормайт-1).

Обработку напыленных или напеченных поверхностей целесообразно проводить электроабразивным (электрохимическим) шлифованием.

| Рисунок 3. Проверка клапана на индикаторном приспособлении: а - проверка прямолинейности стержня; б - проверка биения фаски тарелки: 1, 5 - стойки для индикатора; 2 - клапан; 3 и 6 - прижимы; 4 - индикатор; 7 - упор. |

После шлифования проверяют биение конической фаски тарелки клапана относительно его стержня (рисунок 3б). Биение допускается не более 0,03...0,05 мм.

Высота цилиндрической фаски клапана не должна быть менее 1,1 мм для впускных и 1,3 мм для выпускных клапанов.

Изношенный торец стержня клапана шлифуют на специальной подставке (призме), прилагаемой к станку ОПР-823. После шлифования угольником проверяют перпендикулярность торца стержня по отношению к цилиндрической поверхности. Допускается просвет на торце до 0,05 мм.

Изношенные стержни клапанов можно шлифовать на уменьшенный размер, восстанавливать железнением или хромированием. Овальность и конусность стержня клапана после шлифования не должны быть более 0,02 мм. Из выбракованных клапанов путем проточки и шлифования можно изготовить клапаны меньшего размера для использования в других двигателях. Втулки, изношенные внутри, можно восстанавливать развертыванием под увеличенный стержень клапана.

Пружины клапанов. По мере работы двигателя пружины клапанов теряют упругость и получают усадку.

Контроль упругости клапанных пружин проводят на универсальном приборе для проверки упругости пружин и поршневых колец, определяют силу сжатия пружины и сравнивают ее с техническими требованиями.

Пружины, упругость которых меньше допустимой, могут быть восстановлены накаткой роликом или способом термической фиксации. При восстановлении пружины термической фиксацией, ее растягивают за концы зажимами приспособления до необходимой длины и пропускают через нее электрический ток. После того, как пружина нагреется до 400...450°С (о чем судят по времени нагрева и интенсивному испарению масла с поверхности), ее освобождают из зажимов и охлаждают на воздухе.

Сборка головки цилиндров и притирка клапанов. Собирают головки на специальном стенде (столе). В головку блока запрессовывают направляющие втулки и развертывают их. Стержень клапана должен свободно, без заеданий, проворачиваться во втулке и перемещаться в осевом направлении. У большинства двигателей нормальный зазор между стержнем впускного клапана и отверстием втулки равен 0,03... 0,07 мм, а выпускного — 0,7...0,11 мм.

После установки клапанов проверяют утопание их тарелок относительно плоскости разъема головки и при его несоответствии техническим требованиям подбирают и притирают другие клапаны.

При притирке фаску клапана и гнезда смазывают тонким слоем пасты ГОИ или пасты, состоящей из абразивного порошка зернистостью М24..М28 и дизельного масла.

Притирку проводят на специальном станке ОПР-1841А или притирочным электроинструментом. Стержни клапанов смазывают дизельным маслом, надевают на них технологические пружины и устанавливают клапаны в направляющие втулки. Головку (блок) устанавливают на угольники подъемной площадки 5.

Вращением маховика 3 или при помощи механизированного подъема поднимают головку на такую высоту, чтобы между муфтами шпинделей и клапанами можно было вставить переходники 2. При верхнем положении блока шпинделей 1 зазор между тарелкой клапана и гнездом должен быть 8...10 мм.

На фаски клапана или гнезда наносят пасту и включают станок. При работе станка шпиндели поворачивают клапан по часовой стрелке на 1/3 оборота, а против часовой стрелки на 1/4 оборота. Кроме этого, клапаны совершают возвратно-поступательное движение в осевом направлении.

Притирку ведут до образования на конической поверхности тарелки клапана и гнезда ровной без разрывов матовой кольцевой полоски. Ширина притертой полоски должна быть у двигателей ЯМЗ-238НБ и ЯМЗ-240Б у впускных клапанов - 1,5...2 мм, выпускных - 1,0... 1,8 мм; А-01М, А-41, СМД-60, СМД-62, СМД-64 у впускных — не менее 2,0 мм, выпускных не менее 1,9 мм, СМД-14 и его модификаций — не менее 1,5 мм; Д-240, Д-50 — 1,5...2,0 мм и т. д.

Верхняя кромка матовой полоски должна отстоять от края конусной поверхности тарелки клапана не менее чем на 1,5 мм, а у двигателей ЯМЗ-238НБ и ЯМЗ-240Б поясок должен начинаться у основания большого конуса седла.

После притирки клапаны размечают в соответствии с номерами гнезд. Головку и клапаны тщательно промывают в 1%-ном водном растворе тринатрийфосфата для удаления остатков пасты и собирают клапанный механизм. Разборку и сборку головок блоков тракторных двигателей рекомендуется проводить на стендах ОПР-107 или ОПР-2953М. Стержни клапанов смазывают дизельным маслом или графити-руют.

Клапаны устанавливают в гнезда согласно разметке. При помощи приспособления сжимают пружины и устанавливают тарелки клапанных пружин с сухариками.

Сухарики должны плотно сидеть в тарелке пружины и выступать над плоскостью тарелки не более 0,5 мм. Между сухариками по стыку должен быть зазор не менее 0,5 мм.

Проверка герметичности клапанов. Окончательный контроль качества притирки ведут либо при помощи пневматического прибора, либо по просачиванию керосина. Прибор состоит из корпуса, манометра и пульверизационной груши.

Для проверки герметичности на тарелку клапана сверху кисточкой наносят керосин. Прибор прижимают к впускному или выпускному отверстию головки, грушей нагнетают под клапан воздух до давления 30 кПа и наблюдают за появлением пузырьков. Если пузырьки отсутствуют, то клапан притерт удовлетворительно.

При проверке качества притирки керосином головку устанавливавают впускными или выпускными каналами вверх и наливают в них керосин: он не должен просачиваться между клапанами и гнездами в течение 3 мин.

Для увеличения срока службы сопряжения клапанов с гнездами применяют накатывание роликами рабочих фасок гнезда и тарелки клапана. Накатывание фаски тарелки клапана проводят после ее шлифования, а фаски гнезда — после обработки фрезами. Обе операции выполняют на сверлильном станке за 6...10 оборотов шпинделя при давлении 2,5...3,0 МПа. Накатка позволяет исключить операцию притирки клапанов. Применяют также электромеханическое упрочнение фасок клапанов.

Валики коромысел (оси). При износе наружной поверхности в сопряжении со втулками коромысел валики перешлифовывают на уменьшенный ремонтный размер. Возможен ремонт валиков (осей) хромированием, железнением, вибродуговой наплавкой с последующим шлифованием.

Коромысла клапанов с втулками. Наиболее частыми дефектами коромысел клапанов являются: износ бойков и внутренней поверхности втулок, ослабление посадки втулок в коромыслах и износ резьбы под регулировочный винт.

При незначительном износе бойков по высоте их шлифуют вручную на обдирочно-шлифовальном станке, выдерживая требуемый радиус закругления по шаблону. При износе на глубину 2...3 мм боек наплавляют и шлифуют. Во время шлифования должна быть обеспечена параллельность цилиндрической поверхности бойков относительно оси отверстия под втулку, что проверяют шаблоном.

При износе резьбы в коромысле под регулировочный винт конец коромысла осаживают с боков в горячем состоянии, просверливают по кондуктору отверстие и нарезают резьбу нормального размера. Толкатели клапанов и втулки толкателей. У толкателей изнашиваются поверхности стержня и тарелки. Стержни толкателей восстанавливают вибродуговой наплавкой проволокой из высокоуглеродистой стали или напеканием металлических порошков. После наплавки или напекания стержень толкателя шлифуют на круглошлифовальном станке. Возможно также восстановление стержня толкателя электролитическим наращиванием (железнением, хромированием).

При незначительном износе рабочей поверхности тарелки толкателя (до 0,3 мм) ее шлифуют до выведения следов износа. При больших износах тарелку наплавляют электродуговой сваркой электродом Т-590 или чугуном газовым пламенем. Чтобы не произошел отпуск стержня, толкатель при наплавке тарелки погружают в ванну с проточной водой таким образом, чтобы тарелка была над жидкостью. Наплавленные тарелки шлифуют до определенной высоты.

У толкателей качающегося типа изнашиваются втулки по внутреннему диаметру, оси роликов и сами ролики, упорные пяты.

Распределительные валы. У этих валов изнашиваются опорные шейки и кулачки. Возможен также изгиб вала. Для определения изгиба вал укладывают крайними шейками на призмы и индикатором определяют биение средней шейки. Если биение превышает 0,1 мм, вал правят под прессом.

Опорные шейки распределительного вала при износе до овальности и конусности более 0,1 мм шлифуют до следующего ремонтного размера. Изношенные шейки последнего ремонтного размера восстанавливают вибродуговой наплавкой высокоуглеродистой сталью, после чего шлифуют до номинального диаметра. Возможно также восстановление шеек хромированием, твердым железнением или напеканием металлических порошков.

Втулки для опорных шеек шлифованных валов ставят в блок с уменьшенным внутренним диаметром.

Отверстия для подвода смазки в блоке и втулках после запрессовки должны совпадать. После запрессовки втулок проводят их соосную расточку на станках типа ОПР-4812, ОПР-4811.

Кулачки распределительного вала изнашиваются неравномерно. Цилиндрическая часть поверхности кулачка изнашивается незначительно, и почти весь износ приходится на долю профильной, набегающей части кулачка (рисунок 4).

Вследствие этого изменяется высота подъема клапана, смещаются в сторону запаздывания моменты начала и максимального открытия клапана и уменьшается общее время открытия его.

| Рисунок 4. Износ кулачка распределительного вала: h и h2 - высота подъема толкателя при новом и изношенном кулачках; а и а1 - начало открытия клапана при новом и изношенном кулачках; b и b1 - максимальное открытие клапана при новом и изношенном кулачках; с - закрытие клапана. |

Износ кулачков распределительного вала определяют замером высоты кулачка. По высоте износ кулачков допускается до определенного предела. Например, наименьшая допустимая высота кулачков распределительного вала равна: для двигателей ЯМЗ-240Б и ЯМЗ-238НБ — 42 мм; Д-50 — 40,1 мм; СМД-14 — 41,25 мм; А-01М и А-41 — 44,05мм. Кулачки, изношенные до размера по высоте меньше допустимого, шлифуют на шлифовально-копировальном станке на ремонтные размеры. При износе кулачков последнего ремонтного размера они могут быть восстановлены до номинального размера электродуговой наплавкой электродом Т-590 с последующим шлифованием или напеканием металлических порошков.

studfiles.net

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)