|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

ОСНОВНЫЕ КОНСТРУКТИВНЫЕ СХЕМЫ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВАЛКОВЫХ ДРОБИЛОК. Двухвалковая дробилка

Валковые дробилки

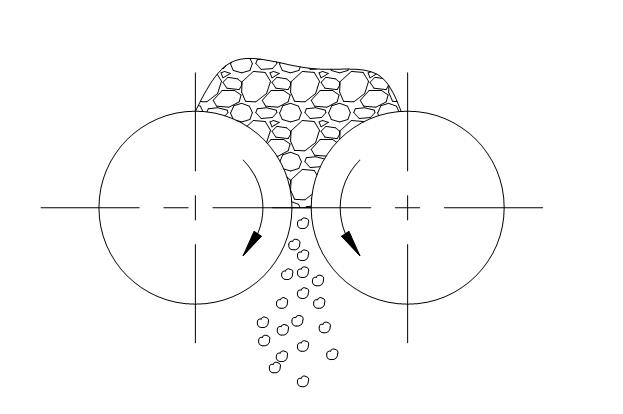

Валки измельчают материал путем его раздавливания, постоянно и непрерывно нажимая на измельчаемые куски. Дробильные валки состоят из сварной рамы и двух одинаковых по диаметру валиков цилиндрической формы. Валики расположены на горизонтальных осях и вращаются в обратных относительно друг друга направлениях, то есть один навстречу другому.

Поступающий сверху материал, попадает на валки, захватывается ими и под действием силы трения проходит в щель между валками, тем самым постепенно измельчаясь, и затем выбрасывается из дробилки в виде небольших зерен определенного размера. Степень измельчения зависит от размера щели между двумя валками.

В виду того, что измельчение дробильными валками осуществляется путем обычного раздавливания без истирания, а щель между валками имеет постоянную ширину, через которую могут свободно проходить зерна материала с меньшими размерами, чем сама щель, то количество мелкозернистого продукта совсем незначительно.

Чтобы валки при попадании в них слишком крупных и твердых кусков материала не деформировались и не ломались, одна из осей зафиксирована неподвижно, а другая находится в подвижных подшипниках. При попадании крупного куска материала подвижная ось отдвигается на расстояние, достаточное для прохождения этого куска, после чего она приближается к неподвижной оси при помощи специальной пружины. Пружины дробильных валков могут создавать давление до 5000 кгс/см2.

Для измельчения валками загруженного материала, нужно, чтобы куски затягивались в щель между вращающимися навстречу друг другу валками. Втягивание в щель кусков материалов напрямую зависит от угла захвата валков, то есть угла между точками касания материала с поверхностью дробильных валков.

Величина угла захвата напрямую зависит от величины кусков, диаметра валков и коэффициента трения материала. Угол захвата валков, как и в рассматриваемых выше щековых дробилках, не должен превышать двойного угла трения, то есть быть больше 34 градусов.

При увеличении диаметра валков и расстояния межу ними, а так же при уменьшении размеров кусков материала угол захвата становится меньше.

Если взять диаметр валков и величину кусков материала, подвергающегося измельчению, то между ними есть некоторая зависимость, а именно:

R = r/(1-cos[φ/2])

Где: R – радиус кусков измельчаемого материала; r – радиус дробильных валков; φ – угол захвата.

На практике принимают следующий диаметр (D) валков: D = (20÷25) d, где d – это диаметр кусков измельчаемого материала.

Из этого следует, что дробильные валки используют преимущественно для среднего и мелкого дробления. Однако зубчатые или рифленые валки способны измельчать куски материала значительно большей величины. Для зубчатых валков D = (2÷5) d, а для рифленых D = (10÷12) d.

Диаметр дробильных валков может колебаться в пределах от 230 до 1500 мм.

Производительность и потребляемая мощность

Наибольшая производительность дробильных валков прямо пропорциональна объему ленты материала, которая выходит между валками через щель.

Объем (V) проходящего в щель между валками материала равен:

Vсек = Fω = beω, см3/сек

Где: ω – скорость вращения валков, см/сек; b – длина валков, см; e – размер щели между двумя валками, см.

Учитывая, что

ω = (π·D·n)/60, см/сек

а

G = (μ·γ·Vсек)/1000, кгс

то производительность (G) дробильных валков будет равна:

G = (π·μ·γ·D·n·b·e·3600) / (60·1000), кгс·час

из этого, округлив, получим:

G ≈ 0,2·μ·γ·D·b·n·e, кгс·час

где: μ – это коэффициент разрыхления, который для твердых материалов равен 0,1 ÷ 0,3, а для мягких – до 0,5.

Расход энергии при измельчении материала в дробильных валках зависит, прежде всего, от таких характеристик измельчаемого материала, как твердость и вязкость, а так же от степени измельчения и производительности самих валков.

Ресурсы затрачиваются на: 1) раздавливание материала; 2) трение кусков на валках; 3) трение в подшипниках.

Потребляемая мощность (N) на практике определяется по следующей формуле:

Ne = (Bdn/6500)·(r+D²/24000), лс

intech-gmbh.ru

ОСНОВНЫЕ КОНСТРУКТИВНЫЕ СХЕМЫ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВАЛКОВЫХ ДРОБИЛОК

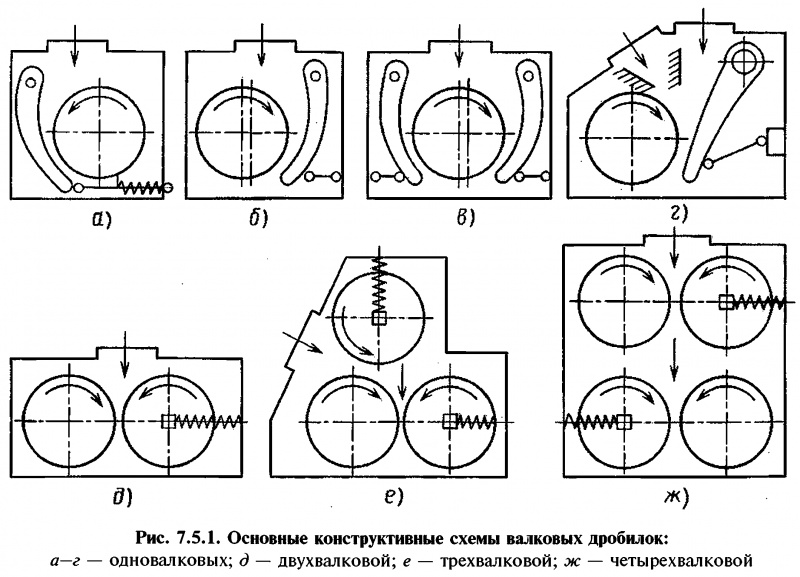

Основные конструктивные схемы валковых дробилок приведены на рис. 7.5.1.

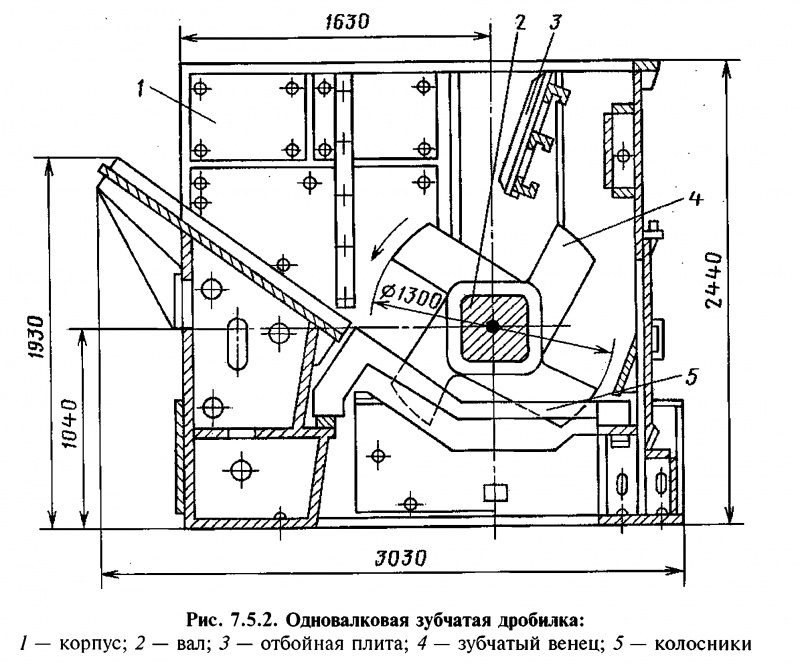

Одновалковые дробилки. Схему а (см. рис. 7.5.1), где камера дробления образована поверхностями валка и неподвижной футеровки, применяют при зубчатом валке. Одновалковую зубчатую дробилку используют для дробления угля, агломерата и др. Дробилка состоит из зубчатого валка и колосниковой решетки, шарнирно подвешенной в верхней части рамы.

Нижний конец колосниковой решетки притянут пружиной к регулируемому упору, что позволяет изменять зазор между зубьями и колосниковой решеткой и предохраняет дробилку от поломок при попадании недробимых предметов. Для дробления агломерата на агломерационных фабриках в ряде случаев длиннозубчатые валки устанавливают непосредственно над колосниковой решеткой, по которой движутся пласты агломерата, причем зубья валка проходят в зазоры между колосниками (рис. 7.5.2).

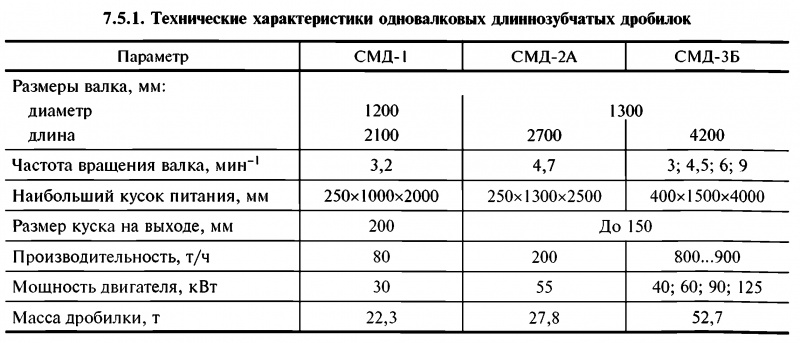

В табл. 7.5.1 приведены технические характеристики отечественных одновалковых длиннозубчатых дробилок. Указанные в ней дробилки предназначены для дробления горячего агломерата температурой 600...850 °С, поэтому для отвода теплоты, поступающей к цапфам вала при непосредственном контакте ротора с горячим агломератом, вал выполняют полым, и в нем предусмотрена циркуляция воды для охлаждения. Станина представляет собой сварную конструкцию из листового проката, в нижней ее части расположены сменные колосники, а боковые стенки облицованы износостойкими плитами. На валу насажены звездочки и дистанционные втулки.

По схемам, представленным на рис. 7.5.1, б, в, выполнены валковые дробилки, принципиально отличающиеся от всех других конструкций. Валки этих дробилок связаны с валом не жестко, а укреплены шарнирно на эксцентриковой его части. По схеме б изготовлена вал-ково-щековая дробилка-гранулятор Gruvilor фирмы Ateler Berazho (Франция). На эксцентриковом валу на роликовых подшипниках закреплен валок, облицованный бандажом с треугольными рифлениями. Верхняя часть неподвижной щеки подвешена на оси, соединенной с боковыми стенками корпуса; нижняя опирается на распорную плиту, состоящую из двух частей, которые соединены между собой болтами. Болты служат предохранителями и срезаются при попадании в камеру дробления недробимых предметов. Распорная плита упирается в регулировочное устройство, что позволяет регулировать зазор между ней и валком.

Машина предназначена для приготовления мелкого щебня с повышенным содержанием зерен кубообразной формы.

В схеме на рис. 7.5.1, в две камеры дробления, поверхность рабочих органов гладкая. По сравнению с дробилкой, выполненной по схеме б, узел крепления валка не имеет принципиальных отличий, а наличие двух камер дробления почти в 2 раза увеличивает производительность машины.

Фирма Vizerhutte (ФРГ) выпускала дробилку Rotecht, выполненную по данной схеме. Дробилка Rotecht снабжена двойным предохранительным устройством: приводной шкив связан с эксцентриковым валом посредством фрикционной муфты, ограничивающей момент, а между щекой и корпусом дробилки расположены предварительно напряженные спиральные пружины, сжимающиеся при попадании недробимых предметов. Фирма освоила производство трех моделей дробилки Rotecht (DxL): 300x330, 500x540 и 800x850 мм.

Фирма Westinhaus (США) изготовила подобную дробилку с валками размерами 800х х600 мм, в которой использовалась гидравлика как для изменения размера выходной щели, так и для предохранения машины при попадании недробимых предметов.

Схема, показанная на рис. 7.5.1, применена в валково-щековой дробилке, впервые предложенной фирмой Diamond (США) для передвижных дробильно-сортировочных установок. На общей раме смонтированы подвижная и неподвижная щеки, а также валок. Подвижная щека имеет сложное движение. Привод валка связан цепной передачей с эксцентриковым валом подвижной щеки.

Материал поступает в камеру дробления, образованную неподвижной и подвижной щеками; раздробленный материал подается на вторую стадию дробления — между вращающимся валком и нижней частью той же подвижной щеки. В эту же камеру дробления может дополнительно поступать мелкий материал. По данным фирмы, использование такой дробилки на 30...40 % снижало массу всей установки, однако эксплуатация показала, что данные дробилки имеют низкую надежность.

Двухвалковые дробилки. Наиболее распространена двухвалковая дробилка, принципиальная схема которой показана на рис. 7.5.1, д. По ней изготовляют большинство отечественных и зарубежных валковых дробилок. Валки вращаются навстречу один другому, захватывают и дробят попавший между ними материал, раздавливая его и частично истирая. Иногда для увеличения истирающего эффекта, необходимого при измельчении некоторых материалов, валкам сообщают разную окружную скорость.

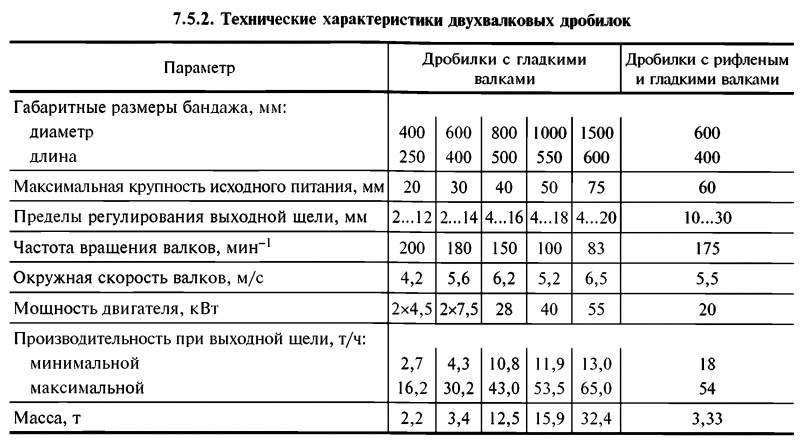

Корпуса подшипников вала одного из валков опираются на пружины и могут перемещаться. В результате этого при попадании недробимого предмета один валок может отойти от другого и пропустить недробимый предмет, после чего под действием пружин возвратиться в исходное положение. Имеются конструкции, в которых подпружинены оба валка. Их применяют там, где в исходном материале много недробимых включений. Технические характеристики отечественных двухвалковых дробилок приведены в табл. 7.5.2.

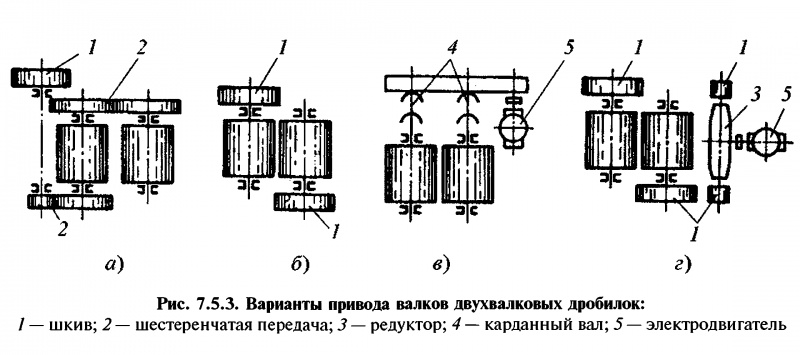

Привод валков осуществляется так, как показано на рис. 7.5.3.

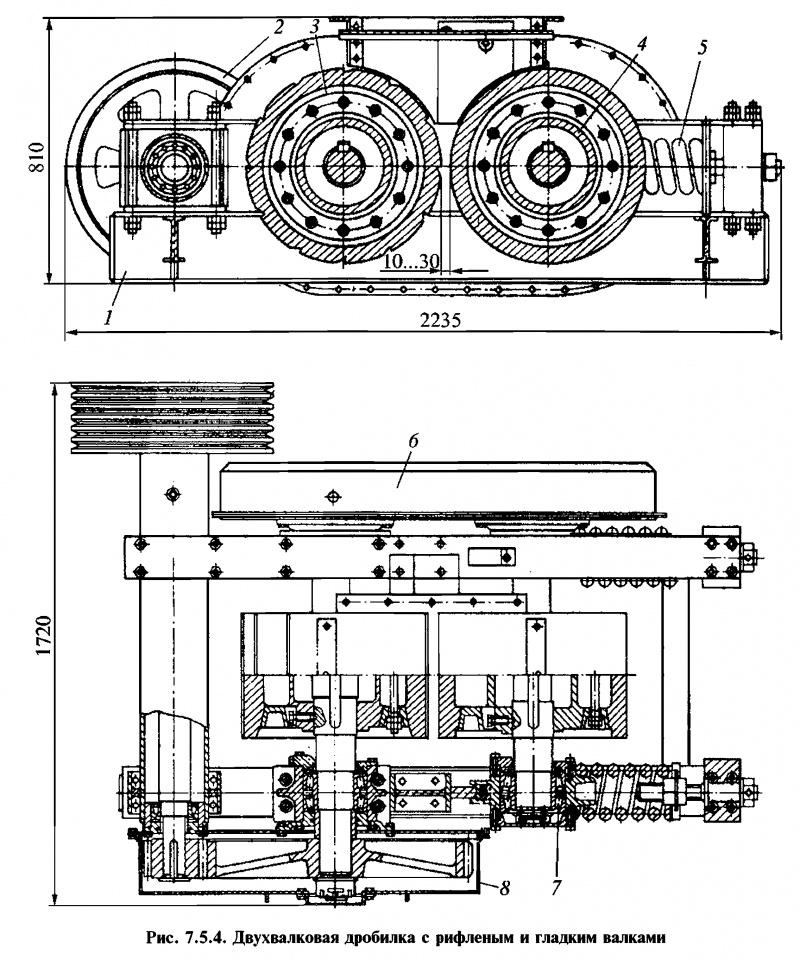

Широко распространенная двухвалковая дробилка (рис. 7.5.4) выполнена по схеме, прведенной на рис. 7.5.3, а. Шкив 2 (см. рис. 7.5.4) дробилки приводят во вращение электродвигателем, далее через одноступенчатый редуктор, закрытый кожухом 8, вращение передается первому рифленому валку 3, корпусы подшипников которого неподвижно прикреплены к раме / дробилки. Подшипники 7 второго гладкого валка 4 прижаты к упору амортизационными пружинами 5 и могут перемещаться, сжимая пружины, увеличивая зазор между валками и пропуская недробимый предмет. Вращение от первого (ведущего) валка передается второму (ведомому) валку с помощью шестерен с удлиненными зубьями, допускающими изменение межцентрового расстояния между валами валков. Шестерни вращаются в масляной ванне и закрыты кожухом 6.

В последнее время появились конструктивные решения, в которых каждый валок приводится от электродвигателя (см. рис. 7.5.3, б) или через редуктор 3 и карданные валы 4 (см. рис. 7.5.3, в).

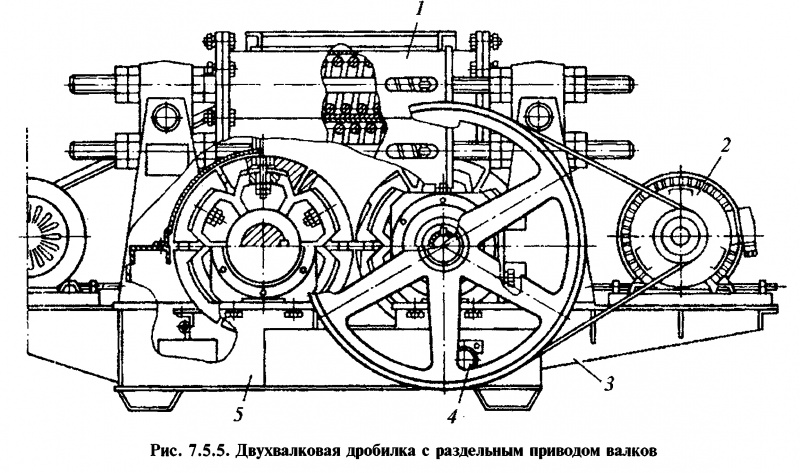

Отечественная валковая дробилка (рис.7.5.5), выполненная по схеме, приведенной на рис. 7.5.3, 5, имеет два валка, один из которых гладкий, другой — рифленый. Подшипники одного из валков прикреплены к корпусу 5 дробилки, подшипники другого — к подвижной раме 3, соединенной шарниром 4 с корпусом. В верхней части корпус и рама связаны между собой предохранительным механизмом /, состоящим из системы тяг и пружин, позволяющих регулировать зазор между валками, а также допускающих расхождение валков при попадании недробимого предмета.

В этом случае валок вместе с подвижной рамой и установленным на ней электродвигателем поворачивается вокруг шарнира и зазор между валками увеличивается. После прохождения недробимого предмета пружины возвращают валок в первоначальное положение. Сила, необходимая для дробления материала, обеспечивается предварительным поджатием пружин. Привод каждого валка осуществляется клиноременной передачей от индивидуальных электродвигателей 2, установленных на корпусе и подвижной раме, поэтому при расхождении валков межцентровое расстояние клиноременной передачи не изменяется.

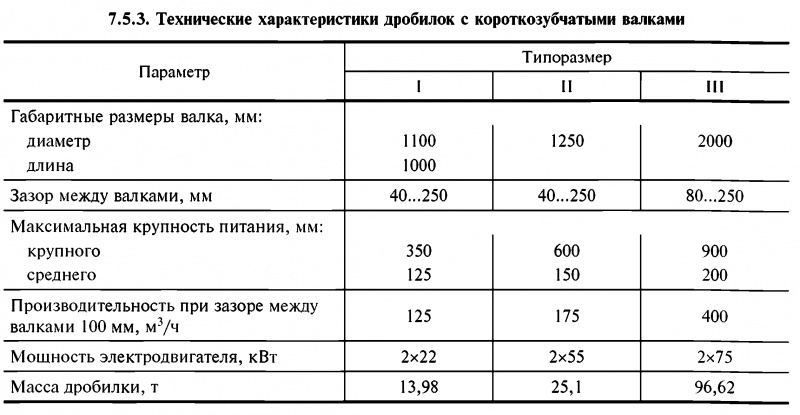

Двухвалковая дробилка с короткозубчатыми валами Магдебургского комбината тяжелого машиностроения им. Э. Тельмана (Германия) выполнена по схеме, показанной на рис. 7.5.3, в. Валки оборудованы мелкими зубьями. Неподвижный валок приводится непосредственно электродвигателем через редуктор, второй подвижный валок — электродвигателем через редуктор и короткий шарнирный вал. Эти дробилки предназначены для дробления пород малой прочности, таких, как, например, глина, мергель, мягкий известняк, гипс, уголь. Комбинат выпускает валковые дробилки трех типоразмеров для первичного и вторичного дробления (табл. 7.5.3).

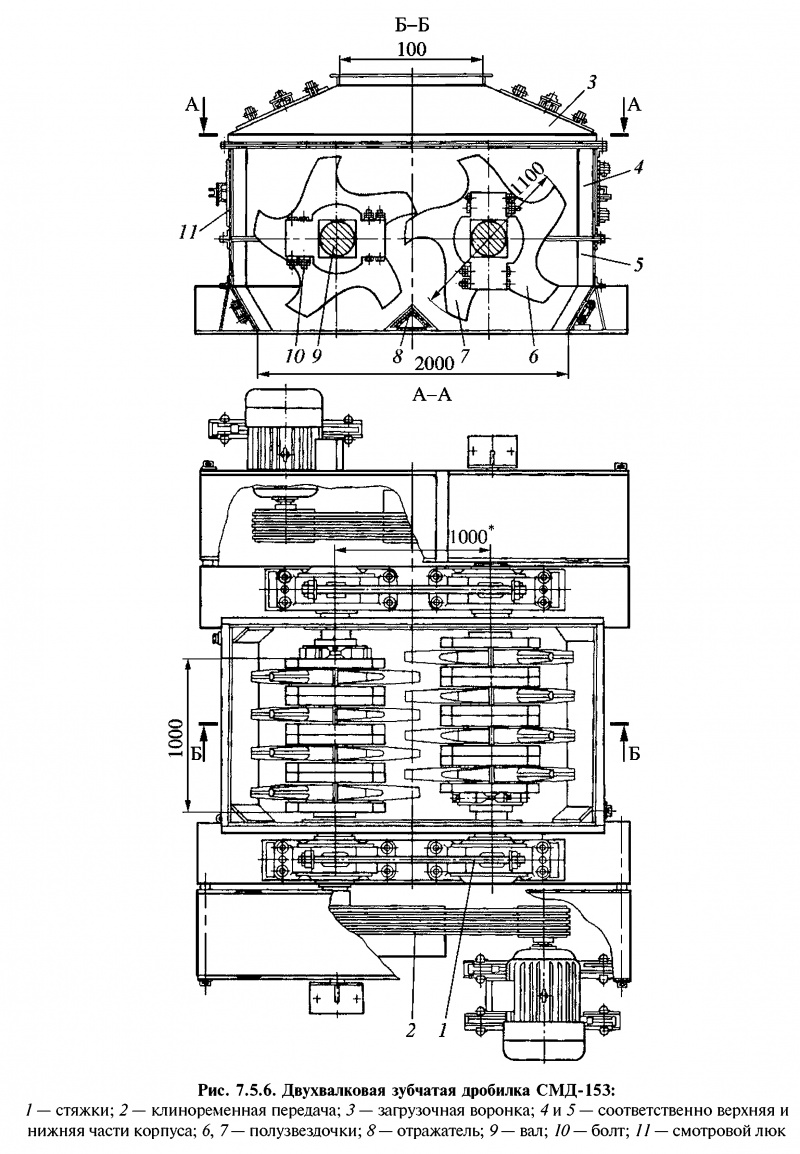

Конструкцию двухвалковой зубчатой дробилки СМД-153 (рис. 7.5.6) называют дискозубчатой. Применяют ее обычно для грубого дробления угля, а также для дробления других материалов с пределом прочности на сжатие 45...60 МПа. Эксплуатация дробилки допускается как в закрытых помещениях, так и на открытых площадках при температуре окружающего воздуха -40...+40 °С. Для удобства демонтажа валков корпус дробилки разъемный, состоящий из нижней 5 и верхней 4 частей. В боковых частях корпуса дробилки предусмотрены люки 11 для осмотра и ремонта рабочих органов дробилки. К верхней части корпуса прикреплена загрузочная воронка 3. Места разъемов уплотнены резиновыми прокладками.

Для устранения напряжений от изгиба в раме и разгрузки болтов крепления подшипников их корпуса в верхней части соединены между собой стяжками 1. Каждый валок диаметром 1100 и длиной 1000 мм имеет индивидуальный привод от асинхронного двигателя. Вращающий момент от электродвигателя валкам передается с помощью клиноременной передачи 2. Для исключения поломки механизмов дробилки при попадании недробимых тел в камеру дробления приводы дробилки снабжены такими же предохранительными устройствами, как и приводы описанных щековых дробилок.

Зубчатые валки расположены в горизонтальной плоскости, вращаются навстречу один другому с различной частотой (170 и 200 мин-1). Зубчатый валок представляет собой вал 9 квадратного сечения со смонтированными на нем зубчатыми дисками, состоящими из двух полу-звездочек 6 и 7, соединенных между собой болтами 10 из стали 40Х, что обеспечивает возможность замены дисков без демонтажа валка.

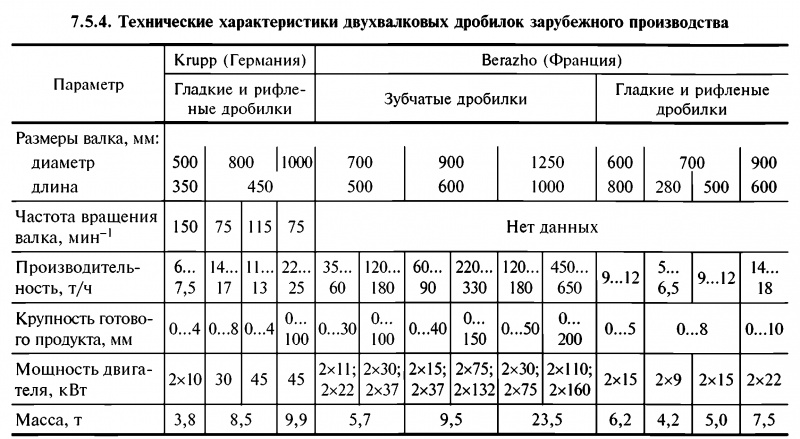

Зарубежные фирмы выпускают двухвалковые дробилки разных типоразмеров с зубчатыми, рифлеными и гладкими валками. Технические характеристики зарубежных валковых дробилок приведены в табл. 7.5.4.

Трехвалковые дробилки. Трехвалковая дробилка фирмы Payonir (США) выполнена по схеме, приведенной на рис. 7.5.1, е. Подшипники ведущего вала прикреплены к раме дробилки неподвижно, подшипники двух других валков перемещаются в направляющих и прижимаются пружинами к упорам, регулирующим зазор между валками. Фирма Payonir так же, как и фирма Universal (США), применяет для привода валков автомобильные шины. Упругая деформация шин обеспечивает их зацепление одна за другую как при регулировании зазоров, так и при отходе валков в случае пропуска недробимых предметов.

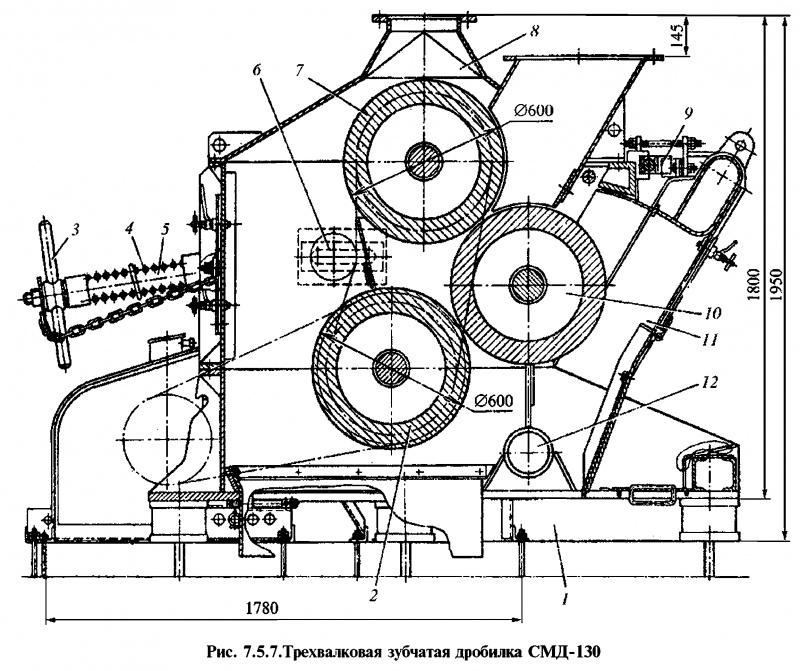

Отечественная трехвалковая дробилка СМД-130 (рис. 7.5.7), валки которой имеют диаметр 600 и длину 1000 мм, сделана специально для переработки сельскохозяйственных удобрений (нитроаммофоски) от начальной крупности 80 до конечной 3 мм. Но ее можно применять для дробления и других материалов, склонных к налипанию, с малым пределом прочности при сжатии, с теми же размерами начального и конечного продуктов.

Сварной корпус дробилки состоит из трех частей: основания, средней части и кожуха. Части соединены между собой болтовыми креплениями.

На основании 1 предусмотрены опорные площадки, на которых смонтированы корпуса подшипников нижнего валка 2 и опоры для шарнирного крепления рычага 11 в сборе. На боковых стенках средней части корпуса расположены опорные площадки для установки корпусов подшипников верхнего валка 7 и кронштейна натяжного ролика 6. Сверху к средней части прикреплен сварной кожух 8, имеющий загрузочную воронку и аспирационную горловину с фланцем для присоединения к внешней аспирационной системе.

Рычаг 11 внизу шарниром 12 соединен с основанием дробилки, вверху — с амортизирующим устройством, состоящим из двух тяг 5 пружин 4 и маховиков 3 для регулирования натяжения пружин. К средней части рычага прикреплены корпуса подшипников среднего валка 10, а к средней части корпуса — механизм 9 регулирования размера щели между валками. Рычаг в сборе прижат к клиновым гайкам механизма регулирования размера щели пружинами амортизирующих устройств, что дает возможность при попадании недробимых предметов рычагу отклониться всторону, увеличив тем самым зазор между валками.

После прохода недробимого предмета пружины возвращают рычаг в рабочее положение, а именно: зазор между верхним и средним валками 10 мм, между средним и нижним 4 мм.

Механизм регулирования размера щели представляет собой клинковые гайки, перемещаемые винтом с правой и левой резьбами. Винт вращают вручную с помощью рукоятки и одноступенчатого редуктора. Этот механизм в принципе аналогичен механизму регулирования щели в щековых дробилках. Рабочая поверхность верхнего валка выполнена рифленой. Применение валков с гофрированными поверхностями позволяет очищать валки путем их сближения.

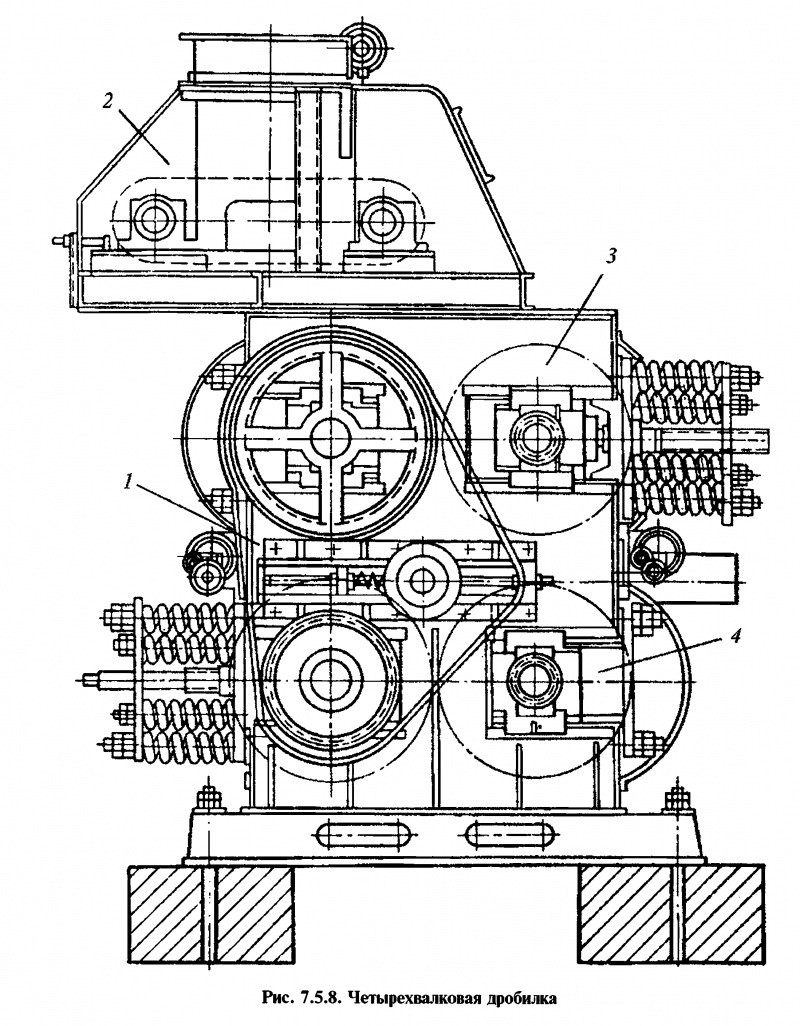

Четырехвалковые дробилки. Дробилки, выполненные по схеме, приведенной на рис. 7.5.1, ж, представляют собой две пары валков, расположенных одна над другой, т.е. их можно рассматривать как две двухвалковые дробилки, смонтированные в одном корпусе. Верхнюю пару валков изготовляют чаше с рифленой или зубчатой поверхностью, нижнюю, как правило, гладкой. Этим достигают высокой степени дробления. Подобную дробилку применяют на агломерационных фабриках для дробления коксита и угля.

Конструкция отечественной четырехвалковой дробилки со всеми гладкими валками диаметром 900 и длиной 700 мм показана на рис. 7.5.8. Она состоит из рамы 1, ленточного питателя 2, верхней 3 и нижней 4 пары валков и электродвигателей. Верхний правый валок и нижний левый имеют пружинную амортизацию и отходят от неподвижных валков, пропуская недробимые предметы. Дробилка оборудована специальными механизмами для обтачивания бандажей (по одному на каждую пару валков). При этом частота вращения валков равна 58,5 мин-1, а перемещение суппорта с наждачным камнем за один оборот валка составляет 0,3 мм. Ниже приведена техническая характеристика четырехвалковой дробилки, изготовляемой Катав-Ивановским литейно-механическим заводом (Челябинская обл.):

Технические характеристики четырехвалковой дробилки

Размеры, мм:

валков 900x700

кусков питания, мм До 40

Производительность, т/ч До 26

Мощность привода валков, кВт 20...38

Габаритные размеры, мм 3040x4335x3635

Масса, т 25,4

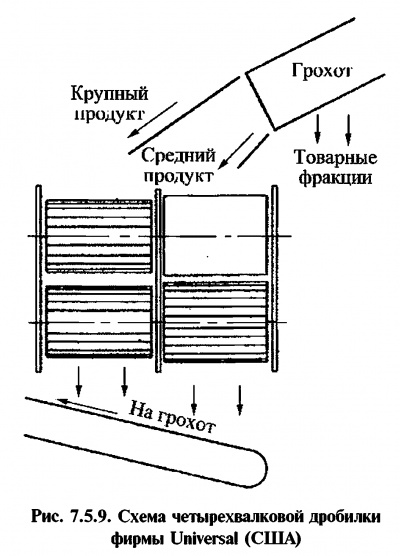

Оригинальные решения четырехвалковых дробилок предложены фирмой Universal (США). На рис. 7.5.9 приведена схема дробилки этой фирмы, у которой на двух валах смонтировано четыре валка различных диаметров, т.е. в одной дробилке как бы две параллельные (сдвоенные) дробилки среднего и мелкого дробления. В данной дробилке обе пары валков регулируются как одно целое, т.е. регулировать валки раздельно нельзя, что является недостатком такой конструкции.

Фирма считает, что данное техническое решение позволило осуществить трехстадийное дробление, не увеличивая значительно размеров установки и потребляемой энергии. Эта схема по сравнению со схемой, представлена на рис. 7.5.1, ж, более эффективна, так как позволяет после каждой стадии дробления проводить рассев готового продукта и направлять на последующее дробление только то, что требуется дробить [11].

enciklopediya-tehniki.ru

Двухвалковые дробилки с гладкими валками

Дробилки этого типа применяются для мелкого дробления руд. Основным рабочим органом являются гладкие валки, вращающиеся навстречу друг другу. Разрушение руды происходит в результате раздавливанияматериала, находящегося между валками. Для предохранения дробилки от поломок при попадании недробимого материала, один из валков установлен в плавающих подшипниках (рис.2.5). Из условий захвата валками куска Dв/dк ³ 20, где Dв и dк соответственно диаметр валка и куска.

Рисунок 2.5 – Двухвалковая дробилка с гладкими валками

Двухвалковые зубчатые дробилки

Эти дробилки применяются главным образом на углеобогатительных фабриках для дробления угля крупностью > 100 мм. Достоинство зубчатых дробилок – минимальное переизмельчение материала. Это важно, поскольку стоимость обогащения мелких классов в 7 раз дороже стоимости обогащения крупных классов. Реализуемый метод дробления – раскалывание. Схема дробилки приведена на рисунке 2.6.

Рисунок 2.6 – Схема зубчатой дробилки

1 - корпус; 2, 3 – зубчатые валки; 4,5 – подшипники; 6 – пружина; 7 -сегмент зубчатого валка

Из условий захвата валками куска Dв/dк ³ 2.5, где Dв и dк соответственно диаметр валка и куска.

В зубчатых дробилках валки набираются из отдельных сегментов (7), что облегчает ремонт в случае поломки зубьев.

Молотковые дробилки

Эти дробилки широко применяются в практике углеобогащения для дробления промежуточного продукта (промпродукта) с целью его раскрытия и дальнейшего дообогащения (рис. 2.7). Рабочим органом молотковой дробилки является ротор, состоящий из ряда одинаковых дисков, насаженных на валу. Между дисками шарнирно закреплены молотки.

В процессе работы при вращении ротора молотки принимают радиальное положение. Поступающий сверху материал отбрасывается молотками на отбойную плиту и разрушается. Додрабливание материала происходит при попадании его между молотками и колосниковой решеткой.

Поскольку скорость вращения ротора высока (до 1000 об/мин), ротор должен тщательно балансироваться. В противном случае дробилка может быть сорвана с фундамента. Масса молотков колеблется от 3 до 180 кг.

|

Рисунок 2.7 – Молотковая дробилка

Схемы дробления

В зависимости от характеристики исходного материала и от требуемой конечной крупности дробленого материала, могут быть реализованы одно, двух и трёхстадиальные схемы дробления (рис. 2.8 а,б,в).

| |||

|

|

Рисунок 2.8 – Схемы дробления: а – одностадиальная; б – двухстадиальная; в - трёхстадиальная

Схемы а и б с открытым циклом дробления. Схема в с замкнутым циклом дробления. Эта схема исключает попадание в готовый продукт частиц больше размера отверстия сита (т.е. больше 12 мм).

Контрольные вопросы:

1.Назначение подготовительных процессов. Их виды.

2. Законы дробления. Их трактовка.

3. что характеризуют понятия степень дробления, стадии дробления.

4. Особенность щековых дробилок. Принцип работы.

5. Конусные дробилки. Их типы, особенности.

6. Валковые дробилки. Область применения.

7. Схемы дробления. Их разновидности.

Литература. 1-4.

Лекция № 3

Вопросы, выносимые на лекцию: Сущность процесса измельчения, мельницы, критическая скорость вращения мельниц, схемы измельчения.

Измельчение

Измельчение – это операция, предназначенная для раскрытия минерала перед непосредственным обогащением.

Раскрыть минерал, значит измельчить его до размера вкраплений ценного компонента, т.е. отделить от вмещающей породы, превратить его в механическую смесь ценного минерала и пустой породы.

Для большинства руд раскрытие происходит при измельчении их до крупности 0.074 мм.

Мельницы

Раскрытие минералов осуществляется путём их измельчения в мельницах. На измельчение, как правило, поступает руда после операции мелкого дробления крупностью 0 – 10; 0 – 12; 0 – 25 мм.

В зависимости от вида дробящей среды мельницы подразделяются на следующие типы:

1. Шаровые;

2. Стержневые;

3. Мельницы самоизмельчения

Шаровые мельницы

Мелющими телами шаровой мельницы являются стальные шары диаметром от 10 до 55 мм. Схема мельницы приведена на рисунке 3.1.

|

Рисунок 3.1 – Схема шаровой мельницы

Исходная руда после мелкого дробления поступает в барабан мельницы через загрузочную цапфу вместе с водой в соотношении Т : Ж = 1: 1.

В процессе работы барабан вращается со скоростью 10 - 15 мин –1, при этом, в результате действия шаров, происходит комбинированное разрушение материала (раздавливание, удар, излом, истирание). Измельчённый материал удаляется из мельницы через разгрузочную цапфу вместе с водой и называется слив мельницы.

Степень заполнения мельницы шарами составляет 40 –50 % от её объёма. Для повышения шаровой загрузки в мельницах типа МШР между барабаном и крышкой устанавливается решётка.

Измельчение очень энергоёмкий процесс. Мельница 4 ´ 8 (D´L) потребляет электроэнергии 2500 кВт/ч.

stydopedia.ru

Двухвалковые дробилки : McLanahan Russia

Двухвалковая дробилка Макланахан дает коэффициент измельчения 4:1 и обычно используется, как дробилка второго или третьего этапов дробления для таких материалов, как необогащенный уголь с примесями, известняк, гипс, трона, сланец, бокситы, нефтяной сланец, обогащенный уголь, кокс, соль, негашеная и гашеная известь, кирпич, а также другие влажные, клейкие материалы. Такие дробилки могут также использоваться после другого оборудования Макланахан, такого как питатели-дробилки, роторные дробилки, грохоты барабанного типа, дробилки с прямым приводом или одновалковые дробилки, когда требуется дальнейшее измельчение первичноизмельченного материала.В двухвалковых дробилках ударные силы, необходимые для дробления материала, создаются благодаря энергии вращения двух валков. Поскольку каждая машина проектируется и изготавливается в зависимости от индивидуальных потребностей заказчика, элементы валков и конфигурация зубьев выбираются исходя из особенностей применения, с целью получения на выходе продукта кубической формы с минимальным содержанием мелкой фракции.

Автоматическая пружинная колено-рычажная система крепления одного из валков дает эффективную защиту от случайно попавших в дробилку недробимых материалов, обеспечивая безопасность и большой срок эксплуатации. Эта система позволяет валку смещаться, пропускать материал и возвращаться к изначальным настройкам для продолжения работы. При необходимости изменения размера фракции готового продукта или для компенсации износа валка используется гидравлическая система регулировки размера продукта.

Эксплуатируется двухвалковая дробилка просто благодаря отсутствию шестеренчатых передач. В конструкции двойного привода для каждого валка применяется отдельный электромотор и клиноременная передача, благодаря чему машина работает тише, с минимальными вибрациями, в то время как при конструкции с одним проводом мощность передается между валками при помощи промежуточной клиноременной передачи.

«Макланахан Корпорейшн» имеет полностью оборудованную исследовательскую лабораторию, в которой проводятся испытания для подтверждения выбора дробилки. Компания стремится устанавливать дробилки только в том случае, если можно опереться на опыт их использования в конкретной отрасли, будь то в результате существующей установки, или в виде лабораторных испытаний.

-

Подшипники данных дробилок предназначены для больших нагрузок, уплотнения препятствуют попаданию пыли

-

Зазор между валками регулируется посредством гидравлического цилиндра и ручного гидравлического насоса

-

Автоматическая система смазки

-

Датчики температуры подшипников

-

Реле частоты вращения валков

Двухвалковые дробилки Black Diamond

Двухвалковые дробилки Black Diamond являются наиболее универсальной и популярной моделью двухвалковых дробилок Макланахан. Будучи идеальными для третьего этапа дробления, где требования к размеру продукта повышаются, составляя менее ½ дюйма (12,7 мм), Двухвалковые дробилки Black Diamond наиболее часто используются для дробления чистого угля или хрупких материалов с небольшим количеством или отсутствием недробимых примесей. Они доступны с одиночной или двойной клиноременной передачей.

Двухвалковые дробилки увеличенной мощности

Двухвалковые дробилки увеличенной мощности идеально подходят для второго и третьего этапов дробления извести, гипса, необогащенного угля и т.д., давая на выходе продукт кубической формы. Будучи машинами с низкой мощностью в лошадиных силах, двухвалковые дробилки увеличенной мощности работают при помощи клиноременной передачи. Они могут быть оснащены цельными или сегментированными валками.

Двухвалковые дробилки Shalemaster

Двухвалковые дробилки Shalemaster имеют механический привод через шестеренчатый редуктор и муфты. Они обеспечивают аналогичную долговечность, что и другие двухвалковые дробилки Макланахан, но предназначены для обработки влажных, клейких материалов, таких как мягкий сланец, каолин и глина. Специальная конструкция валков с долотовидными зубьями, а также разные скорости вращения валков обеспечивают оптимальную работу с материалами склонными к налипанию.

Roll Crushers Brochure

Double Roll Crusher Flyer - Imperial

Double Roll Crusher Flyer - Metric

Компания Irish Salt Mining & Exploration добивается поразительного успеха в производстве соли с помощью валковых дробилок Макланахан

По всей Великобритании, Ирландии, Европе и даже в США чистота дорог в снежные зимние дни поддерживается благодаря соли, произведенной на заводе компании Irish Salt Mining & Exploration в Кэррикфергюсе (Северная Ирландия). Производственный комплекс компании Irish Salt, площадь которого составляет три квадратных мили, располагается на побережье Ирландского моря, а переработка соли осуществляется на глубине более 1200 футов (365 метров) под землей, где по всему руднику проходят туннели с возможностью заезда автотранспорта, длина которых составляет около 60 миль (96 км). Здесь компания Irish Salt производит до полумиллиона тонн соли в год. “Наше знание потребностей наших заказчиков основано на десятилетиях соответствия жестким требованиям в очень суровые зимы”, – говорит Алвин Мак-Кренор, директор компании Irish Salt. – “А для обеспечения соответствия этим требованиям важно иметь технологическое оборудование, на которое мы можем рассчитывать”. Читать больше

Компания Potash Corp. Allan добивается успеха с помощью уникального дробильного оборудования компании Макланахан

В 1968 г. компания Potash Corp. начала производство калиевых солей на своем участке в Аллане, расположенном в 30 милях к востоку от Саскатуна (Саскачеван, Канада). Предприятие включает в себя как подземные разработки, так и наземную установку по переработке. В ходе подземных разработок калиевая руда добывается в залежах, расположенных глубоко под поверхностью – на глубине около 3100 футов. С этой глубины руда поднимается на поверхность и обрабатывается для производства калийных удобрений. На участке производятся четыре различных вида калийных удобрений – гранулированные, стандартные, белые растворимые хлористые соли и продукты с повышенным содержанием хлорида калия. Данная продукция экспортируется на зарубежные рынки через порты Ванкувера (Британская Колумбия) и Портленда (Орегон). “За эти годы наше производство несколько раз расширялось” – говорит Брайан Готтс, главный инженер-металлург компании Potash Corp. Allan. – “Последнее расширение было начато в 2009 г. и завершено в 2012 г. В ходе данного расширения мы увеличили производительность с 2 до 3 миллионов тонн в год”. Читать больше

www.mclanahan.ru

Двухвалковая дробилка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Двухвалковая дробилка

Cтраница 1

Двухвалковая дробилка с гладкими или рифлеными валками ( рис. 6.17) состоит из станины / рампой конструкции, сваренной из прокатных профилей или отлитой из чугуна или стали. Валок 8 установлен на подшипниках, размещенных в разъемных корпусах 9, которые неподвижно закреплены на станине; корпуса 5 другого валка установлены в направляющих 4 и могут по ним вдоль станины. [1]

Двухвалковые дробилки с гладкими валками предназначены для среднего и мелкого ( сухого и мокрого) дробления рудных и нерудных материалов средней крепости; двухвалковые дробилки с рифлеными валками - для среднего дробления горных пород средней крепости; четырехвалковые - для дробления известняка и кокса на агломерационных фабриках. [3]

Двухвалковые дробилки с гладкими валками выпускаются моделей ДВГ-2, ДВГ-3, СМ-12, СМ-23, СМ-24, НКМЗ. [4]

Двухвалковые дробилки могут иметь два или один подвижный валок. [5]

Двухвалковая дробилка с гладкими валками ( рис. V - ll a) работает по принципу трения - материал затягивается в рабочее пространство ( щель) между валками силой трения, возникающей под давлением валков. В неуравновешенных дробилках один валок ( подпружиненный) перемещается в подвижных подшипниках; в уравновешенных конструкциях - оба валка подпружиненные, подвижные, что позволяет устанавливать их на легких фундаментах. [6]

Двухвалковая дробилка с гладкими или рифлеными валками ( рис. 6.17) состоит из станины / рамной конструкции, сваренной из прокатных профилей или отлитой из чугуна или стали. [7]

Двухвалковая дробилка с гладкими или рифлеными валками ( рис. 6.17) состоит из станины 1 рамной конструкции, сваренной из прокатных профилей или отлитой из чугуна или стали. Валок 8 установлен на подшипниках, размещенных в разъемных корпусах 9, которые неподвижно закреплены на станине; корпуса 5 подшипников другого валка установлены в направляющих 4 и могут перемещаться по ним вдоль станины. [8]

Зубчатые одновалковые и двухвалковые дробилки применяют для раздраблива-ния горячего агломерата. Дробилка одновременно является питателем установленного за ней грохота горячего агломерата. В одновалковой дробилке дробление происходит между колосниками и вращающимися звездочками. [9]

Различают одновалковые и двухвалковые дробилки. Валки дробилок могут иметь гладкие, зубчатые, рифленые и ребристые поверхности. В цементной промышленности применяют в основном валковые дробилки с зубчатыми валками. [10]

Характеристика двухвалковых дробилок с гладкими валками приведена в табл. V-13. Основные параметры дробилок - диаметр и длина валков. [11]

У двухвалковой дробилки новой конструкции ( рис. 8) отклоняющийся валок опирается на буферную пружину и гидравлический амортизатор. [13]

В двухвалковых дробилках подлежащий измельчению материал захватывается в зазор вращающихся навстречу друг другу валков, где и измельчается. [14]

В двухвалковых дробилках с гладкими валками измельчаемый материал подается сверху на валки одинакового диаметра, вращающиеся навстречу один другому. Куски захватываются под воздействием сил трения. Для увеличения истирающего действия при обработке влажных и вязких материалов валкам сообщают разную угловую скорость; для удаления налипшего на валки материала устанавливают скребки. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Дробилка валковая ДВ-100 зубчатая производства Машинопромышленное объединение

Дробилка валковая ДВ-100 (зубчатая) предназначена для дробления материалов минерального, органического и промышленного происхождения с пределом прочности при сжатие до 100 МПа. Основным рабочим элементом двухвалковой зубчатой дробилки являются цилиндрические валки, которые вращаются на встречу, друг другу и измельчают поступающею материал с помощью установленных на валы дробилки зубчатых дробящих сегментов.

Общая информация о дробилке валковой ДВ-100

Дробилка валковая ДВ-100 (зубчатая) предназначена для дробления материалов минерального, органического и промышленного происхождения с пределом прочности при сжатие до 100 МПа. Основным рабочим элементом двухвалковой зубчатой дробилки являются цилиндрические валки, которые вращаются на встречу, друг другу и измельчают поступающею материал с помощью установленных на валы дробилки зубчатых дробящих сегментов.

Дробилка расположена на подвижной раме, позволяющей выкатывать дробилку из зоны загрузочной воронки для осуществления технологического обслуживания и замены дробящих сегментов.

В комплект поставляется эклектический шкаф управления с необходимой контрольно измерительной аппаратурой.

Основные технические характеристики дробилки валковой ДВ-100:

| Производительность | 100 т/час |

| Диаметр валков | 450 мм |

| Длина валков | 1350 мм |

| Частота вращения валов | 52 об/мин |

| Мощность электродвигателя | 90 кВт |

| Дробимый материал прочность на сжатие или по шкале Протодьяконова | до 100 МПа до 6 |

| Крупность исходного материала | 250 мм |

| Крупность на выходе | 50 мм |

| Габаритные размеры дробилки LxBxH | 4300x1500x1200 мм |

| Масса дробилки | 9600 кг |

В комплект поставки дробилки валковой ДВ-100 входит:

- Дробилка валковая в сборе с рамой

- Шкаф управления опция

- Паспорт

- Руководство по эксплуатации

Двухвалковая зубчатая дробилка ДВ-100 изготовление

На примере данной валковой дробилки мы покажем укрупненный порядок изготовления двухвалковой зубчатой дробилки:

Первый этап - техническое задание для изготовления дробилки.

Получение от заказчика технического задания с указанием характеристик сырья для дробления и места расположения дробилки в производственной цепочке предприятия. От этого зависит габаритный размер дробилки, в которые она должна «вписаться».

Второй этап - проектирование дробилки.Третий этап - изготовление дробилки.

Производство двухвалковой зубчатой дробилки делится на несколько основных производственных процессов:

- изготовление рамы дробилки

- изготовление корпуса дробилки

- изготовление валов дробилки

- изготовление модели для отливки дробящих зубчатых сегментов

- отливка

- установка на валы дробящих зубчатых сегментов

- сборка дробилки

- наладка и подключение электрооборудования

На представленных фото вы можете увидеть порядок проведения работ по изготовлению двухвалковой зубчатой дробилки ДВ-100 на предприятии «Машинопромышленное объединение»

Фото двухвалковая зубчатая дробилка ДВ-100 в соборном виде

На фотографиях и видеоролике вы увидели порядок работ по производству двухвалковой зубчатой дробилки «Машпро-Оборудование».

Отличительной особенностью двухвалковой зубчатой дробилки является способность перемалывать материал с повышенным содержанием глины и вследствие чего к склонным к налипанию. К таким материалам относятся материал кимберлит - поступающий из открытых карьеров на алмазодобывающие фабрики, а также материал доломит - который используется в таких отраслях промышленности как: металлургическая, химическая, в производстве огнеупорных материалов, а также его добавляют в раствор цемента.

Двухвалковая зубчатая дробилка ДВ-100 может, используется как на первичной, так и на вторичной стадии дробления. Максимальная фракция на входе составляет 300 мм. В зависимости от материала дробления и необходимой фракции на выходе, возможно, использовать различные размеры и конфигурацию зубьев дробящих сегментов для получения фракций размеров 20-35мм, 35-50мм, 50-85мм, 85-120мм.

Дробилка валковая ДВ-100 (зубчатая) производства «Машинопромышленное объединение» используется для дробления таких материалов как: гранит, базальт, железная руда, шлак, строительные отходы.

Двухвалковая зубчатая дробилка ДВ-100 при дроблении угля

Отдельно нужно рассмотреть дробление различных видов угля - бурого угля, каменного угля, антрацита. Далее мы предлагаем ознакомится с результатами дробления бурого угля на двухвалковой зубчатой дробилки ДВ-100. В зависимости от размеров и конфигурации зубьев дробящих сегментов возможно получить следующие фракции дробления материала при входном размере куска не более 180-200мм.

«Машинопромышленное объединение» специализируется на проектирование и изготовление валковых дробилок различных типов. Дробилки нашего производства надежны в эксплуатации. В своей работе мы применяем только отечественные виды сталей, комплектующие европейских производителей и изготавливаем дробилки на современном оборудование. Каждая дробилка изготавливается с учетом пожеланий заказчика под его условия производства, что позволяет учитывать все возможные нештатные ситуации при работе дробильного оборудование, такие как: перебои электропитания, возможность попадания негабаритных или металлических предметов, возможность изменения режимов работы, переход на дробления различных фракций.

Заказывая валковую дробилку в нашей компании, вы получите качественное оборудование с заявленными характеристиками. Дробилки нашего производства имеет высокий ресурс работы. Качество выполненных работ вы можете оценить по представленным фотографиям и видеороликам работы наших дробилок. Обращаясь за дробилками в «Машинопромышленное объединение» вы получаете оборудование высокого европейского качества по доступной цене.

Приглашаем к сотрудничеству

www.mpoltd.ru

Двухвалковые зубчатые дробилки - Справочник химика 21

| Рис. 44. Разрезы двухвалковой зубчатой дробилки |  |

| Рис. 3-9. Двухвалковая зубчатая дробилка |  |

| Рис. 45. Двухвалковая зубчатая дробилка со снятой крышкой |  |

| Рис. 47. Двухвалковая зубчатая дробилка с цельнолитыми валками |  |

На рис. 44 представлена двухвалковая зубчатая дробилка, предназначенная для крупного и среднего измельчения хрупких и малопрочных материалов (уголь, кокс, соли и т. п.). [c.73]

На рис. 55 показана двухвалковая дробилка с гладкими валками. По своему устройству она отличается от двухвалковой зубчатой дробилки тем, что на валках отсутствуют зубья. Измельчение материала происходит раздавливанием при одинаковой частоте вращения валков или раздавливанием с истиранием, если валки имеют разные частоты вращения. [c.81]

| Рис. 47. Двухвалковая зубчатая дробилка с цельнолитыми валками 1 — рама 2 — упорная стойка з — тяги 4 — снользяп(ая стойка 5 — скользящий валок 6 — приемная воронка 7 — нескользящий валок — ось нескользящего валка 9 — не-скольаящвй подшипник 10 — ось скользящего валка 11 — скользящий подшипник 12 — |  |

Для дробления хрупких и мягких горных пород применяются одновалковые дробилки, двухвалковые дробилки. Двухвалковые зубчатые дробилки выпускаются двух видов тихоходные и быстроходные. Тихоходные двухвалковые дробилки используются для дробления горных пород большей твердости, а быстроходные — для более мягких горных пород. В зависимости от свойств дробимого материала валки делаются гладкими, рифлеными и зубчатыми. Валковые дробилки применяются в основном для дробления мягких и мелкокусковых материалов. [c.149]

На рис. 45 показана двухвалковая зубчатая дробилка со снятой крышкой. У этой дробилки упорная стойка 6 находится между [c.71]

| Рис. У1-9. Двухвалковая зубчатая дробилка. |  |

Белковые зубчатые дробилки (см. табл. 1У.9). В карбидной промышленности используются двухвалковые зубчатые дробилки. На рис. IV. представлена двухвалковая зубчатая дробилка для среднего дробления. Возможны следующие конструктивные отличия в других вариантах рассматриваемых дробилок [c.118]

| Рис. 1.7. Валок двухвалковой зубчатой дробилки |  |

Валковые зубчатые дробилки предназначены для крупного и среднего дробления. Наличие зубьев позволяет измельчать крупные куски при сравнительно малом диаметре валка. При этом различают одновалковые и двухвалковые зубчатые дробилки. [c.89]

| Рис. 1.5. Двухвалковая зубчатая дробилка 1 — рама 2 — ось нескользящего валка — валок нескользящий 4 — кольца зубчатые 5 — валок скользящий 6 — ось скользящего валка 7 — подшипник неподвижный 8 — подшипник скользящий 9 — пружина 10 — шпилька направлякзщая II — тарелка опорная |  |

На рис. 45 показана двухвалковая зубчатая дробилка со снятой крышкой. У этой дробилки упориая стойка 6 находится между подшипниками валков, а паправляющие шпильки 10 полностью воспринимают усилия дробления. [c.73]

На рис. 1.5 показана Двухвалковая зубчатая дробилка, предназначенная для крупного и среднего измельчения хрупких у малопрочных материалов (уголь, кокс, соль и т. п.). Валок 5 посажен на подвижные подшипники 8 с амортизирующими пружинами 9, с/ ужащими для защиты дробилки от поломок. При попаданин в зазор между валками [c.12]

Двухвалковые зубчатые дробилки раскалывающего действия (рис. XVII-IO), применяемые для крупного и среднего измельчения хрупких малопрочных материалов (уголь, кокс, соли и т. п.), состоят из двух зубчатых валков, вращающихся навстречу друг другу. Измельчаемый материал, попадая между зубьями валков, раскалывается и выпадает через щель между валками. Один валок сидит в неподвижных подшипниках, а второй — в подвижных с амортизирующими пружинами. При попадании куска недробящегося материала валки благодаря подвижным подшипникам расходятся, кусок проваливается, и машина не подвергается повреждению. Валки несут на себе зубчатые кольца или сегменты, которые заменяются по мере износа. Диаметр валка доходит до 1500 мм, ширина — до 2100 мм производительность больших машин достигает 200 т/ч. [c.770]

Топливо дробят в две ступени. В первой ступени топливо двухвалковой зубчатой дробилкой измельчается до 0—80 мм. Во второй ступени двухвалковой дробилкой с гладкими ва.чками топливо измельчается до 0—20 м.м. [c.250]

На рис. 15 приведена двухвалковая зубчатая дробилка. Два зубчатых цилиндрических валка вращаются в противоположные стороны навстречу друг другу. Уголь подается сверху через загрузочную воронку, попадает на валки и захватывается ими. Степень изм тьчения угля определяется расстоянием между валками, которое можно регулировать. [c.57]

Двухвалковые зубчатые дробилки широко применяются благодаря простоте и надежности. Для дробления антрацита, даю-шего крупные и твердые куски, применяется также одновалковая зубчатая машина Л. Я. Вильвовского. [c.58]

Двухвалковая зубчатая дробилка изображена на рис. У1-9. Ее принципиальное отличие от описанной выше дробилки с гладкими валками заключается только в форме и конструкции валков. Зубчатые валки могут быть образованы тремя способами крепле- [c.261]

Принципиальное отличие двухвалковой зубчатой дробилки от о робилки с гладкими валками заключается только в форме и конструкции валков. Зубчатые валки могут быть образованы тремя способами креплением к ступицам плит, отлитых вместе с зубьями [c.313]

В двухвалковой зубчатой дробилке вращение валкам передается от цилиндрического редуктора 4 через открытую зубчатую передачу 5 с удлиненным зубом, позволяющим не выходить из зацепления при выводе недроби-мых кусков и изменении зазора е между валками (рис. 2.1.3). [c.89]

Двухвалковые зубчатые дробилки отличаются от дробилок с гладкими валками наличием на валках зубьев. В зависимости от высоты зубьев валки бывают длиннозубчатые (высота зуба более 0,1 диаметра валка) и короткозубчатые (высота зуба менее 0,1 диаметра валка). [c.23]

Когда перерабатываются рядовые угли, сразу за углеприемным отделением устанавливают отделение предварительного дробления, где дробятся на двухвалковых зубчатых дробилках куски более 50 или 80 мм. [c.77]

chem21.info

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)