|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Большая Энциклопедия Нефти и Газа. Газопламенная сварка

Газопламенная сварка и резка алюминия, чугуна: технология сварки

Среди общей массы способов соединения металла газопламенная сварка занимает очень важное место. Она представляет собой процесс расплавления металла и присадочного материала при помощи смеси горючего газа и кислорода. Чаще всего для этих целей используют ацетилен, так как он дает наибольшую температуру среди всех остальных. Помимо него применяются пропан, водород, бутан, бензин и прочие газы. Основной силой, которая дает тепло для расплавления является энергия, выделяемая при сгорании горючего газа и кислорода. Когда пламя выходит с горелки, оно оплавляет края основного металла и сварочной проволоки, что образует ванну расплавленного металла. Из нее формируется шов. Пламя может быть восстановительным, окислительным или нормальным, в зависимости от того, какое соотношение компонентов в него входит.

Процесс газопламенной сварки

Область применения

Газопламенная сварка и резка применяется практически для всех разновидностей металла. Если сравнивать с ручной дуговой, то здесь намного шире спектр применения. Это обусловлено лучшей защитой, которую дает газ, чем та, которую дает обмазка электрода. Также более низкая скорость сварки расширяет возможности работы с тонкими металлами, так как снижается риск пропалить заготовку. В стандартных условиях, с толщиной 5-10 мм, шов получается более аккуратным и упрощается работа в неудобных пространственных положениях. Практически все работы с цветными и трудно свариваемыми металлами, производятся именно таким способом.

Газопламенная сварка и резка металла применяется как в частной сфере, так и в мастерских, на предприятиях и в коммунальных службах. Соединение труб отопления чаще всего происходит при помощи газа. Для ответственных конструкций также лучше применять данный метод, так что при производстве как крупных, так и мелких металлоконструкций стараются использовать газовую сварку для большей надежности. Обширность применения обеспечивает простота способа, он хоть и сложнее ручной дуговой сварки, но проще остальных, более современных.

Преимущества

К основным преимуществам газопламенной сварки относятся следующие положения:

- Не требуются дополнительные источники энергии и применение дорогостоящего оборудования, что обеспечивает большую мобильность установки;

- Мощность пламени регулируется в очень широком диапазоне, что позволяет варить металлы с различной температурой плавления;

- Это наиболее простой и дешевый метод для сварки нержавейки, алюминия, латуни, меди, чугуна и прочих металлов, сложно поддающихся сварке;

- Газопламенная сварка чугуна и прочих видов металла обладает высоким качеством получаемого шва;

- Здесь осуществляется медленный нагрев и остывание поверхности металла, что снижает риск появление дефектов;

- Во время сварки легко можно менять температуру пламени, причем даже с минимальными отклонениями;

- При одних и тех же расходных материалах можно осуществлять не только сварку, но также резку и закалку металла.

Недостатки

При этом способ обладает рядом недостатков, которые для некоторых сфер применения могут стать серьезными:

- Зона нагрева оказывается слишком большой, так что термически неустойчивые металлы могут повредиться;

- Чем выше толщина металла, тем ниже производительность, так что при работе с толстым металлом более 5 мм, себестоимость процесса соединения становится слишком высокой и не будет выгодной;

- При толщине металла более 3 мм не рекомендуется проводить сварку внахлест, так как могут возникнуть деформации, которые разрушат место соединения;

- Некоторые горючие газы являются небезопасными для хранения, так как могут взорваться, что приведет несчастным случаям;

- Данный метод очень сложно механизировать, в отличие от электродуговой сварки;

- Очень сложно легировать наплавленный металл во время обработки газом;

- Проблемно сваривать высокоуглеродистую сталь.

Горючее для производства газопламенной сварки

Кислород при газопламенной сварке используют в качестве вещества, которое повышает температуру горения газов. Горючее для данного процесса может быть в газовом или жидком состоянии. Оно подается через распылитель горелки. Чаще всего в виде горючего выступает ацетилен, так как температура горения его составляет 3 200 градусов Цельсия. Для тонких металлов применяют водород, так как он отлично подходит для сваривания деталей до 2 мм. Пропан и бутан подходят для стандартных сталей, толщиной до 6 мм, которые не требуют особых условий для качественного соединения. Метан и коксовый газ становятся лучшим вариантом горючего для легкоплавких металлов.

Кислород и пропан для газопламенной сварки

Помимо этого очень активно используются газовые смеси. Они позволяют соединить свойства двух или больше газов в одном, для достижения поставленных целей. Они могут быть как составленные по определенным ГОСТам, так и сделанные самостоятельно, особенно, если применяются в экспериментальной области.

Технология сварки

Газопламенная сварка алюминия и прочих металлов начинается с предварительного прогревания. Горелка включается не на полную мощность, которая требуется по режиму, и пламенем обрабатывается поверхность основного металла, чтобы не случилось температурной деформации. Затем пламя увеличивается до того уровня, который соответствует режиму сварки. Горелка перемещается на место начала шва и сразу же подается проволока.

«Важно!

Применение флюса, а также его конкретная марка зависит от конкретной технологии и марки металла.»

Когда образовалась сварочная ванна, то следует перемещать ее вдоль места пролегания соединения. Колебательными движениями формируются чешуйки шва, образуя плотную однородную структуру наплавленного и основного металла. После окончания формирования шва также нужно прогреть его на малой мощности.

Схема газопламенной сварки

Заключение

Сварка газом хоть и не является самым современным методом, но отличается высоким уровнем надежности, относительной простотой, мобильностью и дешевизной. Все это помогает ей оставаться востребованной на протяжении стольких лет.

svarkaipayka.ru

Газопламенная сварка

Процесс газопламенной сварки заключается в плавлении основного и присадочного материалов, который осуществляется в пламени открытой горелки. Пламя в горелке поддерживается благодаря подаче одного или нескольких газов, а также, жидкостей в комплексе с кислородом. Газопламенная сварка, в отличие от дуговой сварки не обладает такой скоростью и простотой. Всё же многие отдают ей предпочтение. Она удобна в эксплуатации, универсальна и мобильна. В процессе газовой сварки образовывается сварной шов на основе сплавления двух заготовок. После остывания он обладает такой же прочностью, как и исходный металл.

Газопламенная обработка способствует изменению структуры металла, а также, состава легирующих добавок и примесей в нём. Кроме этого он обогащается кислородом и другими газами, которые способны вызвать окислительные процессы.

Газопламенная сварка осуществляется с использованием следующих материалов:

• Технический кислород. Это не токсичное и не возгорающееся вещество, но активно поддерживающее горение других компонентов, что способствует выделению большого количества тепла.

• Бесцветный и горючий газ – ацетилен. Этот газ представляет собой соединение углерода и водорода. Токсичное вещество, вызывающее головокружение, тошноту, в некоторых случаях – даже отравление. Ацетилен легко растворяется в воде, бензоле, бензине, а также, в ацетоне.

• Карбид кальция – кристаллическое вещество, которое при соединении с парами воды, издаёт характерный чесночный запах.

• Пропан-бутановые смеси, полученные в результате переработки нефти или природного газа. Их используют в сжиженном состоянии для выполнения сварочных работ.

• Водород – бесцветный газ, не имеющий запаха. В процессе сгорания этого газа, пламя практически не видно и не имеет чётких очертаний.

• Керосин и бензин, которые образуются в результате переработки нефти. В условиях нормальной температуры эти газы очень легко испаряются, поэтому в газопламенной обработке используются в виде пара.

Газопламенная сварка осуществляется с использованием присадочных материалов. Это литые прутки или сварочная проволока. По своему химическому составу они должны быть близки к основному материалу. Использование различных полосок в процессе газовой обработки не рекомендуется, поскольку это сделает сварочный шов неоднородным и неравномерным по ширине.

Наша компания выполняет все виды сварочных работ в Москве и МО. Заказать газопламенную сварку Вы можете непосредственно на сайте или перезвонив по указанным телефонам. Мы предлагаем очень выгодную стоимость на наши услуги металлообработки.

Сохранить

Поделитесь информацией

azmen.a-idea.ru

Особенности газопламенной сварки металлов, ее материалы и оборудование

Сегодня в быту и промышленности стали распространены различные виды электродуговой сварки, но также не стоит забывать о газовой (не путайте со сваркой в среде защитных газов), более точное название которой – газопламенная. Относится она к категории сварки плавлением: факел нагревает кромки изделия, после чего они слегка оплавляются, а в технологический зазор (1-2 мм) в это время подается присадочный материал – специальная проволока той или иной марки металла.

Сегодня в быту и промышленности стали распространены различные виды электродуговой сварки, но также не стоит забывать о газовой (не путайте со сваркой в среде защитных газов), более точное название которой – газопламенная. Относится она к категории сварки плавлением: факел нагревает кромки изделия, после чего они слегка оплавляются, а в технологический зазор (1-2 мм) в это время подается присадочный материал – специальная проволока той или иной марки металла.

Технические особенности таковы, что газовая сварка производится автономно, независимо от электроэнергии, а в качестве источника рабочего вещества – газа и кислорода, служат различной емкости баллоны, которые можно переносить с собой. Таким образом, вся прелесть данного вида сводится к мобильности и независимости от централизованных инженерных систем (электрики, газопровода).

При этом важно различать понятия газовая сварка и сварка в среде защитных газов – это совсем разные виды. Сейчас пойдет речь об именно газовой сварке, использующей соответственное сырье для работы. О принципе работы вкратце вы можете ознакомиться в статье «Принцип действия газопламенной сварки», а рассмотрим мы оборудование и расходные материалы для нее.

Горючее для производства газопламенной сварки

Горючее в данном случае представлено рядом газообразных и жидких (подаваемых через распылитель воздушно-капельным путем) веществ, самым популярным из которых является газ ацетилен. Связано это с тем, что он имеет наибольшую температуру возгорания в смеси с техническим кислородом – 3200 градусов Цельсия.

Удобство также заключается в том, что его источником может служить карбид кальция, который, затворяясь водой, вырабатывает данный газ. Его выработку могут производить на месте в переносных газогенераторах: из каждого загружаемого килограмма карбида, получается около 300 литров ацетилена. Или же его приобретают в баллонах, как правило, в виде растворенного в ацетоне (1 литр ацетона на 20 литров газа).

С ацетиленом можно выполнять все виды работ, с любыми металлами. Кроме того, он взят за основу и при использовании других газов в смеси с кислородом, идет расчет по коэффициенту замены ацетилена (в таблице ниже представлены эти коэффициенты).

| Вид горючего | Температура факела горения, Цельсия | Коэффициент замещения ацетилена | Применение в сварке |

| Ацетилен | 3200 | 1 | все возможные работы |

| Водород | 2400 | 5,2 | сварка тонкого (до 2 мм) металла; чугуна, латуни, алюминия |

| Коксовый | 2000-2300 | 3,2 | пайка/сварка легкоплавких металлов и сплавов; резка |

| Нефтяной | 2000-2400 | 3 | |

| Метан | 2400-2700 | 1,6 | |

| Пропан | 2600-2800 | 0,6 | сварка стали до 6 мм, сварка/пайка цветных металлов и сплавов, резка/зачистка |

| Бутан | 2400-2500 | 0,45 | |

| Бензин | 2400 | 1,4 | резка сталей; пайка/сварка легкоплавких металлов и сплавов |

| Керосин | 2300 | 1,6 |

Водород, который, будучи взрывоопасным горючим газом в смеси с кислородом, им выполняется газовая сварка тонких (не более 2 мм) металлов, их видов – чугуна, латуни, алюминия. Ранее его вырабатывали промышленным способом и заправляли в баллоны, сейчас же появились специальные генераторы, работающие по двум различным принципам. В одном случае водород получают путем электролизного разложения воды на кислород и водород. Иной способ – сугубо химический: водород вырабатывается путем реакции серной кислоты и металла – цинка или металлической стружки. В дальнейшем, при смешивании водорода (2 части) с техническим кислородом (1 часть), получается так называемый «гремучий газ», также именуемый газом Брауна. Такое же название носят и его генераторы.

Коксовый, нефтяной и метан – это ряд чистых и смешанных газов, которые применяются для сварки легкоплавких металлов, пайки и кислородной резки. Коксовый газ добывают при выработке из каменного угля кокса; его заправляют в баллоны и подают централизованно. Нефтяной газ (пропан-бутан) – синтетический, который является побочным продуктом от переработки нефтепродуктов, имеет довольно высокую стоимость с тем же природным газом – метаном. Последний добывается естественным образом, его залежи очень объемны, и поэтому материал имеет умеренную стоимость. Однако, метан имеет меньшую плотность, и поэтому, при одинаковых объемах баллона, в сравнении с пропан-бутаном, его оказывается меньше.

Пропаном и бутаном варят сталь толщиной до 6 мм, а также цветные металлы; производят термическую зачистку, резку. Эти газы довольно сложны в работе в смысле регулирования пламени и затуханий факела. При этом, «как не странно, но зажечь факел от горячего метала почему-то, не удается» — говорят многие сварщики-любители. Это синтетические газы, получаемые от нефтепереработки, добычи. Соответственно, цены на них, по идее, должны быть привязаны к курсу «черного золота», но все равно, это дороже природного метана.

Бензин и керосин всем известные виды топлива, и рассматривать, из чего они сделаны, не будем. На их основе выполняется резка сталей и сварка/пайка легкоплавких металлов и сплавов. Суть состоит в том, что газовая сварка такими видами горючих материалов производится путем распыления, которое происходит в специально предназначенных горелках. В виде капельно-кислородной смеси, струя поджигается и появляется факел, температура горения которого – 2300-2400 градусов Цельсия, а расход топлива составляет примерно 0,1-0,5 кг/ч.

Расход газа и кислорода для производства газопламенной сварки

Кислород технический для сварки газом подается баллонами, в которых он в спрессованном, жидком виде. Этим обеспечивается большой обьем при выходе и переходе в газообразное состояние: 1 литр жидкого кислорода равен 860 литрам газообразного. Имеется сортировка по ГОСТ: кислород первого сорта имеет чистоту 99,7%; второго – 99,5; третьего – 99,2%. Суть в том, что при снижении чистоты кислорода на каждый один процент, его расход увеличивается примерно на полтора процента, а также наблюдается ухудшение качества сварки.

| Приблизительный расход газа и кислорода (л/ч) при сварке металлов разной толщины, мм | ||||||||

| Тип горючего | 0,5-1 | 1-2 | 2-4 | 4-6 | 6-9 | 9-14 | 14-20 | 20-30 |

| Кислород | 85 | 165 | 330 | 550 | 825 | 1300 | 1850 | 2750 |

| Ацетилен | 75 | 150 | 300 | 500 | 750 | 1200 | 1700 | 2500 |

| Водород | 390 | 780 | 1560 | 2600 | 3900 | 6240 | 8840 | 13000 |

| Коксовый | 240 | 480 | 960 | 1600 | 2400 | 3840 | 5440 | 8000 |

| Нефтяной | 225 | 450 | 900 | 1500 | 2250 | 3600 | 5100 | 7500 |

| Метан | 120 | 240 | 480 | 800 | 1200 | 1920 | 2720 | 4000 |

| Пропан | 45 | 90 | 180 | 300 | 450 | 720 | 1020 | 1500 |

| Бутан | 33,75 | 67,5 | 135 | 225 | 337,5 | 540 | 765 | 1125 |

| Бензин | 105 | 210 | 420 | 700 | 1050 | 1680 | 2380 | 3500 |

| Керосин | 120 | 240 | 480 | 800 | 1200 | 1920 | 2720 | 4000 |

В данной таблице приведены уже готовые расчеты по коэффициентам замещения ацетилена. К примеру, тот же пропан: для сварки 0,5-1 мм толщины металла идет 75 л/ч ацетилена, а пропан имеет коэффициент замещения, равный 0,6. Значит, 75*0,6=45 л/ч пропана уходит как заместителя ацетилена при одинаковом объеме кислорода. Это один из наименьших коэффициентов, когда газа-заместителя идет меньше, чем эталонного ацетилена. Есть же и наибольший – это водород, значение которого – 5,2, соответственно: 75*5,2=390 л/ч. Кстати, напомним, что сварка с водородом пригодна для металла толщиной не более 2 мм, оно и не удивительно, ведь если рассчитывать дальше, то обратите внимание, какие колоссальные объемы расхода.

Присадочные металлы и флюсы для газопламенной сварки

Очень важным для получения качественного шва является правильный подбор присадочного металла – состава в виде проволоки в бухте или отдельных прутков. При этом имеются специальные препараты – флюсы, которые защищают металл от окисления в процессе сварки и придают лучшие технологические характеристики сварочным швам. Дело в том, что во время сварки, температурный режим и кислород действуют на расплавленный металл таким образом, что он выделяет окислы – вещества, которые имеют более высокую температуру плавления, чем основной металл.

Таким образом, повышается тугоплавкость, и газовая сварка значительно затрудняется, а флюсы не допускают окислов, предохраняя металл от реакции с кислородом. Эти препараты могут быть в составе проволоки современного образца (порошковая присадочная проволока), в качестве специальной пасты, которой обрабатывают кромки перед сваркой (а также присадочные прутья/проволоки/обрезки металла), или как порошковый/гранулированный материал, который засыпают в зазор между свариваемыми изделиями.

Сварка меди выполняется с флюсами, в качестве которых служат вещества, содержащие бор. Наиболее распространенные из таковых – это борная кислота и бура. Последняя перед сваркой подлежит прокалке, иначе она будет пузыриться, выделяя воду. Также в технической литературе для сварки меди и ее сплавов упоминаются такие вещества в качестве флюсов, как дифосфат натрия, потаж безводный (также прокаленный) и хлористый натрий. Еще применяют для сварки этих цветных металлов газообразные флюсы, которые подаются через распылитель в горелке, прямо в пламя факела, где они, взаимодействуя с металлом, выгорают. Но их применяют предпочтительно для пайки и наплавки, пайке/сварке этих металлов.

Таблица марок присадочных материалов для сварки меди | ||

| Марка меди | Химические компоненты | Применение |

| М-1 | чистая медь (электролитическая) | сварка ответственных конструкций умеренной толщины |

| МСр-1 | с примесью серебра (0,8-1,2%) | сварка ответственных конструкций |

| МНЖ-5-1 | с раскислителем фосфором (0,2%) | |

| МНЖКТ-5-1-0,2-0,2 | с раскислителями – фосфор (0,2%), кремний (0,3%), марганец (0,2%) | |

| М-0 | для раскислителей | сварка слабонагруженных конструкций |

В данной таблице, приведены различные марки меди, с примесями других металлов, которые действуют как раскислители (разновидности флюса), пресекая возникновение окислов в самой присадочной проволоке в процессе расплавления. На сегодня популярностью в бытовой сварке пользуется проволока из чистой меди, которую предварительно обмазывают флюс-пастой (как и кромки изделия), перед подачей в эпицентр нагрева.

Сварка латуни производится со всеми теми же флюсами, что и меди и ее сплавов. Это связано с тем, что латунь сама представляет собой сочетание меди и цинка, имея похожие характеристики. Но имеется серьезная трудность при сварке такого сплава – это низкая температура выгорания цинка (905 градусов Цельсия), которая ниже основного металла (1000 градусов Цельсия), в результате чего, в сварном шве получаются дефекты в виде пор. Более того, часть цинка при соприкосновении с кислородом, образует его окись, которая в виде порошка устилает околосварочное пространство.

Таблица марок присадочных материалов для сварки латуни | |||

| Марка латуни | Химические компоненты, % (остаток — цинк) | Применение | Особенности |

| ЛКБО 62-0,2-0,04-0,5 | медь (60,5-63,5%), бор (0,03-0,07%), кремний (0,15-0,2), олово (0,4-0,6) | сварка обычных латуней с обычными требованиями к прочности шва без обязательного применения флюса отдельно | в составе имеет флюс (бор), самофлюсирующий материал, благодаря чему сокращается время сварки 20-40% |

| ЛК 62-0,5 | медь (60,5-63,5%), кремний (0,3-0,7%), примеси (0,6%) | обеспечивает малодымный процесс сварки, сокращая угар цинка до 2% | |

| ЛК 62-0,2 | медь (60,5-63,5%), кремний (0,15-0,2%), примеси (0,6%) | ||

| ЛКН 56-0,3-0,6 | медь (55-57%), кремний (0,25-0,3%), никель (5,5-6%) | сварка чугуна или стали с латунью, сварка легированных и нелегированных латуней | обеспечивает бездымный процесс сварки, сводя к минимуму угар цинка |

| Л 62 | медь (60,5-63,5%), остальное — цинк | сварка обычных латуней соответствующих марок с применением порошковых или газовых флюсов | не предотвращает выгорание цинка, но швы крепкие, хорошо сформированные, хорошего качества |

| Л 68 | медь (67-70%), остальное — цинк | ||

| ЛК 80-3 | медь (78-82%), кремний (3%), примеси (0,3%) | сварка латуни и других медных сплавов с обычными требованиями к прочности шва | полноценный заменитель оловянистой бронзы, широкое применение |

| ЛО 60-1 | медь (60,5-63,5%), олово (0,5-1%), примеси (1%) | газовая сварка латуни специальных ответственных конструкций при ацетиленокислородной сварке | зависит от вида газовой сварки: лучшее качество обеспечивается при ацетиленокислородной сварке; шов получается высококачественным с высокой стойкостью к коррозии в условиях морской воды |

| ЛОК 59-1-0,3 | медь (58-60%), кремний (0,2-0,4%), олово (0,7-1,1%), примеси (0,3%) | ||

| ЛОК 62-0,4-0,5 | медь (60,5-63,5%), кремний (0,3-0,7%), олово (0,3-0,5%), примеси (0,5%) | ||

Сварка бронзы способом газовой горелки имеет некоторые ограничения, в зависимости от состава сплавов. Конкретно газовой сваркой может быть обработана оловянная бронза. Подобно латуни, оловянная бронза имеет проблему угара содержащегося в ней олова и цинка (у латуни это только один цинк) при более низких температурах, чем температура плавления основного металла. Флюсы применяют все те же, что и для сварки меди и ее сплавов: бура, борная кислота, газообразные флюсы БМ-1 и МБ-2.

Таблица марок присадочных материалов для газовой сварки оловянной бронзы | ||

| Марка оловянной бронзы | Химические компоненты, % (остаток — медь) | Применение |

| БрО8Ц4 | олово (7-9%), цинк (4-6%), свинец (0,5%), алюминий (0,02%), железо (0,3%), кремний (0,02%), фосфор (0,05%), сурьма (0,3%) | газовая сварка ненагруженных конструкций из оловянной бронзы, сантехнической водопроводной арматуры, листовых, декоративно-художественных и других изделий |

| БрО10Ц2 | олово (9-100%), цинк (1-3%), свинец (0,5%), алюминий (0,02%), железо (0,3%), кремний (0,02%), фосфор (0,05%), сурьма (0,3%) | |

| БрО6Ц6СЗ | олово (5-7%), цинк (5-7%), свинец (2-4%), алюминий (0,05%), железо (0,4%), кремний (0,02%), фосфор (0,05%), сурьма (0,5%) | |

| ЛК 80-3 | медь (78-82%), кремний (3%), примеси (0,3%), остальное — цинк | сварка латуни, бронзы и других медных сплавов с обычными требованиями к прочности шва; полноценный заменитель оловянистой бронзы, широкое применение |

Самые лучшие присадочные материалы для газовой сварки бронзы в технической литературе указаны как фосфорсодержащие сплавы оловянистой бронзы, указаны в таблице выше. Однако, можно прекрасно обойтись и остальными составами, или просто нарезать тонкими полосками из остатков того же материала, который будет свариваться.

Сварка алюминия значительно отличается от всех предыдущих. Тут все дело в том, что на его поверхности образуется пленка окиси, которая является весьма тугоплавкой (более 2000 градусов Цельсия), что крайне затрудняет процесс. Эту пленку перед работой можно убрать механически, но она очень быстро образуется, и поэтому ее устраняют химическим способом путем нанесения флюса. Наиболее лучшим образом зарекомендовал себя флюс АФ-4А, но есть и множество других составов хлористых натрия, калия, лития, фтористого натрия, калия, кислосернистого натрия, хлористого бария и плавикового шпата. Но вне зависимости от состава, флюс для газовой сварки алюминия очень чувствителен к окружающей среде, должен храниться в закрытом виде, и в открытом состоянии должен быть не более чем на смену.

Таблица марок присадочных материалов для газовой сварки алюминия | ||

| Марка алюминия | Химический состав, % (остаток — алюминий) | Применение |

| А85, А97, Амц | кремний ( | сварка чистого алюминия, в том числе и газовая; сплавов АД 1, АМц |

| АК5, АК6 | кремний (5%), марганец (0,01%), цинк (0,02%), железо (0,2%) | сварка сплавов алюминий-кремний, алюминий-кремний-магний (АД 31,33,35) для ответственных нагруженных конструкций |

| Св.-1201 | кремний (0,1%), марганец (0,01%), цинк (0,03%), железо (0,2%), титан (0,15%) | сварка ответственных конструкций из алюминия и его сплавов; повышенная химическая стойкость и стойкость к образованию трещин в шве |

| АМг3 | кремний (0,25%), марганец (0,15%), хром (0,15%), железо ( | сварка профилей металлоконструкций из сплавов алюминий-магний (>3% последнего), как АМг3, АМг4, АМг5, АМг5 с аналогичными |

| АМг5 | кремний ( | сварка конструкций, контактирующих с морской водой сплавов алюминий-марганец, алюминий-магний (до 5% последнего) |

В таблице приведены отечественные марки материалов, но существуют их импортные (и как не странно, ходовые) аналоги: ER 1100/AWS A5.10 соответствуют А85, А97; Амц; ER 4043/ AWS A5.10 соответствуют АК5, АК6; ER 5356/ AWS A5.10 – АМг3; ER 5183/ AWS A5.10 – АМг5. Многое зависит от примесей магния: чем его больше, тем хуже свариваемость металлов но уменьшается вероятность возникновения трещин, а чем меньше – тем больше эта вероятность, но при этом сам шов получается более плотным. Вообще, для уменьшения пористости шва берут присадку с содержанием магния немного выше, чем в основном свариваемом металле.

Сварка чугуна сопровождается испарением содержащихся в нем легирующих компонентов, за счет чего повышается хрупкость материала. Сам же чугун представляет собой обогащенное углеродом железо, которое без тех самых, легко испаряющихся легирующих примесей, не является трещиностойким. Поэтому, присадочный материал для газовой сварки чугуна имеет в своем составе достаточное количество данных компонентов. Что касается флюса, то в данном случае может применяться газообразный флюс БМ-1, что и для цветных металлов. Специализированными составами являются: ФСЧ-1, который применяется в ремонтных работах, заварке крупных дефектов и ФСЧ-2, который используется для сварки небольших чугунных деталей, а также сварки с низкой температурой.

Таблица марок присадочных материалов для газовой сварки чугуна | ||

| Марка присадочного материала | Химический состав, % | Применение |

| прутки чугунные марки А | углерод (3-3,5%), кремний (3-3,4%), сера (0,08%), фосфор (0,2-0,4%), марганец (0,5-0,8%), хром (0,05%), никель (0,3%), остальное — железо | для газовой сварки изделий из чугуна, с обеспечением графитизации углерода и присеканием отбеливания |

mastery-of-building.org

Газопламенная сварка

Большая Энциклопедия Нефти и Газа

Cтраница 2

К газопламенной сварке и наплавке относятся процессы нагрева и расплавления металлов пламенем, получаемым от горения различных горючих газов ( ацетилена, метана, пропана и др.) в технически чистом кислороде. [16]

Какие недостатки газопламенной сварки возникают из-за медленного нагрева свариваемых кромок. [17]

| Схема сварочного процесса в защитном газе. [18] |

К недостаткам газопламенной сварки следует отнести дефицитность применяемых материалов, повышенную возможность пожаро - и взрывоопасное, повышенную загазованность рабочих зон. Кроме того, при сварке тонколистовых кузовных деталей наблюдаются их значительные коробления, перегрев и пережог. Трудоемкость доводки такой поверхности до требований товарного вида высока, а срок службы данного сварочного соединения низок из-за слабой коррозионной стойкости. [19]

Флюсы при газопламенной сварке применяют для разрушения окислов на поверхности свариваемого металла, для его защиты от окисления и для удаления из металла сварочной ванны окислов и других химических элементов, отрицательно влияющих на свойства сварного шва. Флюсы применяют в виде порошков или паст, подавая их на свариваемые кромки в процессе сварки или нанося заранее. К сварочным флюсам предъявляется ряд технологических и металлургических требований. Флюс должен быть более легкоплавким, чем основной и присадочный металл. Расплавляемый флюс должен хорошо растекаться по нагретой поверхности металла, обладать высокой жидкотекучестью. Он не должен выделять в процессе сварки ядовитые газы и не должен способствовать коррозии сварного соединения. Флюс должениметь высокую реакционную способность, активно раскислять окислы, переводить их в легкоплавкие соединения или растворять их так, чтобы процесс удаления окислов из металла заканчивался до затвердевания сварочной ванны. Образующийся во время сварки шлак должен хорошо защищать металл от окисления и от взаимодействия с газами окружающей атмосферы, а также хорошо отделяться от металла после остывания. Плотность флюса должна быть меньше плотности основного и присадочного металла, чтобы шлак всплывал на поверхность сварочной ванны, а не оставался в металле шва. [20]

Почему при газопламенной сварке свариваемые кромки нагреваются медленнее, чем при дуговой. [21]

Бронзу сваривают газопламенной сваркой, в основном при исправлении дефектов литья. [22]

Для высоколегированных сталей газопламенная сварка - самый плохой способ сварки, особенно это относится к коррозионно-стойким и кислотостойким сталям, содержащим хром. Большая зона нагрева ведет к потере коррозионной стойкости. Сварку таких сталей следует вести нормальным пламенем пониженной мощности ( - 70 л / ч ацетилена на 1 мм толщины кромок) на большой скорости, не допуская перерывов. Тонкие кромки сваривают левым способом, толстые - только правым. После сварки хромистых сталей рекомендуется термообработка изделия по режиму для данной стали. [23]

Какими преимуществами обладает газопламенная сварка перед способами сварки с электрическим нагревом. [24]

Хорошие результаты дает низкотемпературная газопламенная сварка чугуна, разработанная во ВНИИавтогенмаше. Особенность этого способа заключается в том, что основной металл не доводится до расплавления, а нагревается только до 820 - 860 С. При этой температуре происходит расплавление специального флюса, обеспечивающего надежное приваривание капель присадочного металла ( чугуна) к поверхности соединяемых кромок. [25]

Хорошие результаты дает низкотемпературная газопламенная сварка чугуна, разработанная во ВНИ-Иавтогенмаше. Особенность этого способа заключается в том, что основной металл не доводится до расплавления, а нагревается только до 820 - 860 С. При этой температуре происходит расплавление специального флюса, обеспечивающего надежное приваривание капель присадочного металла ( чугуна) к поверхности соединяемых кромок. JS - х олодная сварка чугуна ( без предварительного подогрева), выполняемая только электрической дугой, применяется наиболее часто. [26]

| Схемы движений. [27] |

К параметрам режима газопламенной сварки относятся: мощность пламени, его состав, диаметр присадочной проволоки, ее расход. Выбор режима сварки зависит от теплофизических свойств металла, размеров и формы свариваемой детали, способа сварки и положения сварного шва в пространстве. [28]

Присадочная проволока для газопламенной сварки сталей применяется согласно ГОСТ 2246 - 70, она такая же, как и при всех видах дуговой сварки. Это 6 марок низкоуглеродистой, 30 марок легированной, 41 марка высоколегированной стальной холоднотянутой проволоки диаметром от 0 3 до 12 мм. Поставляется она в мотках массой не более 80 кг, с обязательной маркировкой. Обозначение стальной проволоки включает в себя буквы Св ( сварочная) и буквенно-цифровое обозначение ее состава. Так же, как и при маркировке сталей, в марке проволоки легирующие элементы обозначают: Б - ниобий, В - вольфрам, Г - марганец, Д - медь, Н - никель, С - кремний, Ф - ванадий, X - хром, Ц - цирконий, Ю - алюминий. Цифры перед буквами Св обозначают диаметр проволоки, после этих букв - содержание углерода в сотых долях процента. Буква А в конце условного обозначения проволоки указывает на повышенную чистоту металла проволоки по содержанию серы и фосфора, две буквы А - на более высокую степень очистки. Буква О после этих букв означает, что проволока омедненная. [29]

Для чего при газопламенной сварке применяют флюсы. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Большая Энциклопедия Нефти и Газа

Cтраница 1

| Схема плазменной резки в струе аргона. [1] |

Газопламенная сварка и резка осуществляются аце-тиленово-кислородным или пропан-бутано-кислородным пламенем. Для выполнения сварочных работ комплектуется сварочный пост, который может быть передвижным или стационарным, расположенным в специально отведенном помещении или в специальном шкафу. [2]

Газопламенная сварка производится с использованием флюсов, составы которых различны, зависят от марки сплава и определяются в каждом случае инструкцией или техническими условиями. Остатки флюса после сварки необходимо удалить путем промывки теплой водой. [3]

Газопламенная сварка и резка. [4]

Газопламенная сварка имеет преимущества перед дуговой в том отношении, что между нагревом основного металла отливки или сварочной ванны и плавлением присадочного материала нет прямой связи. Это позволяет расплавлять или просто нагревать основной уетчлл и обеспечивать тогчтич Уки. [6]

Газопламенной сварке подвергают детали из серого чугуна. [7]

Для газопламенной сварки применяют ацетилено-кислородное, пропано-кислородное и бензино-кислород-ное пламя. С выпуском тазовоздушных торелок повышенных тепловых параметров с дежурным пламенем1 стала возможна также и пропано-воздушная сварка. Такая сварка не требует применения сжатого кислорода, что имеет большое значение при выполнении сварки в полевых условиях. Бутан-пропановая смесь имеет сравнительно низкую стоимость ( 8 коп. Разлив его в расходные малообъемные баллоны емкостью 1 - 5 л производят на газоразливочных пунктах. [8]

После газопламенной сварки металл в области сварного шва обладает пониженной коррозионной стойкостью. Для ее повышения и улучшения адгезии лакокрасочного покрытия сварной шов перед окраской зачищают от окалины механическим путем. Применение чугунного песка для обработки цветных металлов или нержавеющей стали недопустимо, так как остающиеся на поверхности частицы чугуна способствуют возникновению местной контактной коррозии. [9]

Особенности газопламенной сварки алюминиевых сплавов рассмотрены в гл. [10]

При газопламенной сварке применяют горючие газы, кислород, присадочную проволоку и флюсы. [12]

При газопламенной сварке используют ацетиленовые генераторы, газовые баллоны и редукторы, сварочные горелки, предохранительные затворы, химические очистители газов и устройства для измерения расхода газов - расходомеры. [13]

При газопламенной сварке соединяемые кромки деталей разогревают пламенем до температуры, несколько большей температуры плавления свариваемого металла. После этого горелку перемещают по стыку деталей, последовательно оплавляя его. За горелкой расплавленный металл, остывая, кристаллизуется и образует сварной шов. Чтобы получить шов с усилением, в пламя подают пруток ( проволоку) присадочного металла, который, расплавляясь, стекает в сварочную ванну. [14]

| Методы снижения деформаций при сварке и наплавке деталей. [15] |

Страницы: 1 2 3 4 5

www.ngpedia.ru

Основы газопламенной сварки

Газопламенной сваркой металлов называют процесс, при котором плавление основного и присадочного материалов происходит в пламени открытой горелки. Поддержание пламени горелки осуществляют подачей одного или нескольких горючих газов или жидкостей в смеси с кислородом. И хотя газопламенная сварка не позволяет достичь той же скорости и простоты, как дуговая сварка, многие отдают ей предпочтение из-за больше мобильности и универсальности. При газовой сварке происходит сплавление двух заготовок с образованием сварного шва, который после остывания имеет такую же прочность, как исходный металл. Металл, соприкасаясь с пламенем и окружающими воздухом, подвергается структурным изменениям, характер которых зависит от свойств самого металла и режимов газопламенной обработки. При газопламенной обработке происходит изменение структуры металла, содержания в нем примесей и легирующих добавок, обогащение кислородом и другими газами, что, в свою очередь, может вызывать окислительные процессы.

В результате плавления металла под воздействием пламени образуется жидкая сварочная ванна, внутри которой происходят сложные физические и химические процессы. Одним из таких процессов является образование оксида железа (FeO), который реагирует с примесями, содержащимися в металле и в первую очередь с кремнием и марганцем. При этом вредные примеси, содержащиеся в сварочной ванне, частично выводятся в сварочный шлак, а частично испаряются в атмосферу в виде газов. Для защиты сварочной ванны от атмосферного воздействия применяют те же методы, что и при дуговой сварке в первую очередь флюсы. Расплавленные флюсы вместе с вредными примесями образуют на поверхности сварочной ванны пленку, которая предохраняет жидкий металл от контакта с атмосферным воздухом и газами, содержащимися в пламени горелки, а остывая, превращается в корку шлака.

Газопламенная обработка металла, выполняемая при газовой сварке, способствует повышению температуры основного и присадочного материалов, достаточной для плавления металлов в пределах границ раздела со сварочной ванной. В результате этого в сварочной ванне присутствуют два вида металлов (основной и присадочный), которые перемешиваются между собой, а под действием флюсов и газов, содержащихся в пламени и атмосферном воздухе, взаимодействуют с ними, изменяя свои свойства и состав. По мере удаления от эпицентра пламени температура металла снижается и возникают процессы кристаллизации, образуя сварочный шов. При этом структура металла шва имеет вытянутые укрупненные и направленные к центру кристаллы. Рассмотрим же более подробно процессы, происходящие в зоне действия открытого пламени горелки.

build.novosibdom.ru

Газопламенная сварка

Газосварка замена радиаторов

Накаливание деталей

Пламя в горелке поддерживается благодаря подаче одного или нескольких газов

Процесс газопламенной сварки заключается в плавлении основного и присадочного материалов, который осуществляется в пламени открытой горелки. Пламя в горелке поддерживается благодаря подаче одного или нескольких газов, а также, жидкостей в комплексе с кислородом. Газопламенная сварка, в отличие от дуговой сварки не обладает такой скоростью и простотой. Всё же многие отдают ей предпочтение. Она удобна в эксплуатации, универсальна и мобильна. В процессе газовой сварки образовывается сварной шов на основе сплавления двух заготовок. После остывания он обладает такой же прочностью, как и исходный металл.

Газопламенная обработка способствует изменению структуры металла, а также, состава легирующих добавок и примесей в нём. Кроме этого он обогащается кислородом и другими газами, которые способны вызвать окислительные процессы.

Газопламенная сварка осуществляется с использованием следующих материалов:

• Технический кислород. Это не токсичное и не возгорающееся вещество, но активно поддерживающее горение других компонентов, что способствует выделению большого количества тепла.

• Бесцветный и горючий газ – ацетилен. Этот газ представляет собой соединение углерода и водорода. Токсичное вещество, вызывающее головокружение, тошноту, в некоторых случаях – даже отравление. Ацетилен легко растворяется в воде, бензоле, бензине, а также, в ацетоне.

• Карбид кальция – кристаллическое вещество, которое при соединении с парами воды, издаёт характерный чесночный запах.

• Пропан-бутановые смеси, полученные в результате переработки нефти или природного газа. Их используют в сжиженном состоянии для выполнения сварочных работ.

• Водород – бесцветный газ, не имеющий запаха. В процессе сгорания этого газа, пламя практически не видно и не имеет чётких очертаний.

• Керосин и бензин, которые образуются в результате переработки нефти. В условиях нормальной температуры эти газы очень легко испаряются, поэтому в газопламенной обработке используются в виде пара.

Газопламенная сварка осуществляется с использованием присадочных материалов. Это литые прутки или сварочная проволока. По своему химическому составу они должны быть близки к основному материалу. Использование различных полосок в процессе газовой обработки не рекомендуется, поскольку это сделает сварочный шов неоднородным и неравномерным по ширине.

Наша компания выполняет все виды сварочных работ в Москве и МО. Заказать газопламенную сварку Вы можете непосредственно на сайте или перезвонив по указанным телефонам. Мы предлагаем очень выгодную стоимость на наши услуги металлообработки.

Сохранить

azmen.a-idea.ru

www.samsvar.ru

Газопламенная сварка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Газопламенная сварка

Cтраница 2

К газопламенной сварке и наплавке относятся процессы нагрева и расплавления металлов пламенем, получаемым от горения различных горючих газов ( ацетилена, метана, пропана и др.) в технически чистом кислороде. [16]

Какие недостатки газопламенной сварки возникают из-за медленного нагрева свариваемых кромок. [17]

К недостаткам газопламенной сварки следует отнести дефицитность применяемых материалов, повышенную возможность пожаро - и взрывоопасное, повышенную загазованность рабочих зон. Кроме того, при сварке тонколистовых кузовных деталей наблюдаются их значительные коробления, перегрев и пережог. Трудоемкость доводки такой поверхности до требований товарного вида высока, а срок службы данного сварочного соединения низок из-за слабой коррозионной стойкости. [19]

Флюсы при газопламенной сварке применяют для разрушения окислов на поверхности свариваемого металла, для его защиты от окисления и для удаления из металла сварочной ванны окислов и других химических элементов, отрицательно влияющих на свойства сварного шва. Флюсы применяют в виде порошков или паст, подавая их на свариваемые кромки в процессе сварки или нанося заранее. К сварочным флюсам предъявляется ряд технологических и металлургических требований. Флюс должен быть более легкоплавким, чем основной и присадочный металл. Расплавляемый флюс должен хорошо растекаться по нагретой поверхности металла, обладать высокой жидкотекучестью. Он не должен выделять в процессе сварки ядовитые газы и не должен способствовать коррозии сварного соединения. Флюс должениметь высокую реакционную способность, активно раскислять окислы, переводить их в легкоплавкие соединения или растворять их так, чтобы процесс удаления окислов из металла заканчивался до затвердевания сварочной ванны. Образующийся во время сварки шлак должен хорошо защищать металл от окисления и от взаимодействия с газами окружающей атмосферы, а также хорошо отделяться от металла после остывания. Плотность флюса должна быть меньше плотности основного и присадочного металла, чтобы шлак всплывал на поверхность сварочной ванны, а не оставался в металле шва. [20]

Почему при газопламенной сварке свариваемые кромки нагреваются медленнее, чем при дуговой. [21]

Бронзу сваривают газопламенной сваркой, в основном при исправлении дефектов литья. [22]

Для высоколегированных сталей газопламенная сварка - самый плохой способ сварки, особенно это относится к коррозионно-стойким и кислотостойким сталям, содержащим хром. Большая зона нагрева ведет к потере коррозионной стойкости. Сварку таких сталей следует вести нормальным пламенем пониженной мощности ( - 70 л / ч ацетилена на 1 мм толщины кромок) на большой скорости, не допуская перерывов. Тонкие кромки сваривают левым способом, толстые - только правым. После сварки хромистых сталей рекомендуется термообработка изделия по режиму для данной стали. [23]

Какими преимуществами обладает газопламенная сварка перед способами сварки с электрическим нагревом. [24]

Хорошие результаты дает низкотемпературная газопламенная сварка чугуна, разработанная во ВНИИавтогенмаше. Особенность этого способа заключается в том, что основной металл не доводится до расплавления, а нагревается только до 820 - 860 С. При этой температуре происходит расплавление специального флюса, обеспечивающего надежное приваривание капель присадочного металла ( чугуна) к поверхности соединяемых кромок. [25]

Хорошие результаты дает низкотемпературная газопламенная сварка чугуна, разработанная во ВНИ-Иавтогенмаше. Особенность этого способа заключается в том, что основной металл не доводится до расплавления, а нагревается только до 820 - 860 С. При этой температуре происходит расплавление специального флюса, обеспечивающего надежное приваривание капель присадочного металла ( чугуна) к поверхности соединяемых кромок. JS - х олодная сварка чугуна ( без предварительного подогрева), выполняемая только электрической дугой, применяется наиболее часто. [26]

К параметрам режима газопламенной сварки относятся: мощность пламени, его состав, диаметр присадочной проволоки, ее расход. Выбор режима сварки зависит от теплофизических свойств металла, размеров и формы свариваемой детали, способа сварки и положения сварного шва в пространстве. [28]

Присадочная проволока для газопламенной сварки сталей применяется согласно ГОСТ 2246 - 70, она такая же, как и при всех видах дуговой сварки. Это 6 марок низкоуглеродистой, 30 марок легированной, 41 марка высоколегированной стальной холоднотянутой проволоки диаметром от 0 3 до 12 мм. Поставляется она в мотках массой не более 80 кг, с обязательной маркировкой. Обозначение стальной проволоки включает в себя буквы Св ( сварочная) и буквенно-цифровое обозначение ее состава. Так же, как и при маркировке сталей, в марке проволоки легирующие элементы обозначают: Б - ниобий, В - вольфрам, Г - марганец, Д - медь, Н - никель, С - кремний, Ф - ванадий, X - хром, Ц - цирконий, Ю - алюминий. Цифры перед буквами Св обозначают диаметр проволоки, после этих букв - содержание углерода в сотых долях процента. Буква А в конце условного обозначения проволоки указывает на повышенную чистоту металла проволоки по содержанию серы и фосфора, две буквы А - на более высокую степень очистки. Буква О после этих букв означает, что проволока омедненная. [29]

Для чего при газопламенной сварке применяют флюсы. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Газопламенная сварка

Источником теплоты является газовое пламя, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, МАФ, пропан, бутан, блаугаз, водород, керосин, бензин, бензол и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным(науглероживающим), это регулируется соотношением кислорода и горючего газа.

· В последние годы в качестве заменителя ацетилена применяется новый вид топлива — сжиженный газ МАФ (метилацетилен-алленовая фракция). МАФ обеспечивает высокую скорость сварки и высокое качество сварочного шва, но требует применения присадочной проволоки с повышенным содержанием марганца и кремния (СВ08ГС, СВ08Г2С). МАФ гораздо безопаснее ацетилена, в 2—3 раза дешевле и удобнее при транспортировке. Благодаря высокой температуре сгорания газа в кислороде (2430 °C) и высокому тепловыделению (20 800 ккал/м³), газовая резка с использованием МАФ гораздо эффективнее резки с использованием других газов, в том числе и ацетилена.

· Огромный интерес представляет использование для газовой сварки дициана, ввиду его весьма высокой температуры сгорания (4500 °C). Препятствием к расширенному применению дициана для сварки и резки является его повышенная токсичность. С другой стороны, эффективность дициана весьма высока и сравнима с электрической дугой, и потому дициан представляет значительную перспективу для дальнейшего прогресса в развитии газопламенной обработки. Пламя дициана с кислородом, истекающее из сварочной горелки, имеет резкие очертания, очень инертно к обрабатываемому металлу, короткое и имеющее пурпурно-фиолетовый оттенок. Обрабатываемый металл (сталь) буквально «течёт», и при использовании дициана допустимы очень большие скорости сварки и резки металла.

· Значительным прогрессом в развитии газопламенной обработки с использованием жидких горючих может дать применениеацетилендинитрила и его смесей с углеводородами ввиду самой высокой температуры сгорания (5000 °C). Ацетилендинитрил склонен при сильном нагреве к взрывному разложению, но в составе смесей с углеводородами гораздо более стабилен. В настоящее время производство ацетилендинитрила очень ограничено и стоимость его высока, но при развитии производства ацетилендинитрил может весьма ощутимо развить области применения газопламенной обработки во всех её областях применения.

svarkamob.ru

ГАЗОПЛАМЕННАЯ СВАРКА И РЕЗКА

Газопламенная обработка металлов - это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем. Наиболее широкое применение имеет газовая сварка и резка, которые, несмотря на более низкую производительность и качество сварных соединений по сравнению с электрическими способами сварки плавлением, продолжают сохранять свое значение при сварке тонколистовой стали, меди, латуни, чугуна. Преимущества газовой сварки и резки особенно проявляются при ремонтных и монтажных работах ввиду простоты процессов и мобильности оборудования. Кроме сварки и резки газовое пламя используется для наплавки, пайки, металлизации, поверхностной закалки, нагрева для последующей сварки другими способами или термической правки и т.д.

Газовая сварка. Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов технически чистым кислородом (чистота не ниже 98,5 %). При горении горючих газов с использованием воздуха температура газового пламени низкая (не выше 2000 °С), так как много теплоты расходуется на нагрев азота, содержащегося в воздухе. В качестве горючих газов используют ацетилен, водород, метан, пропан, пропанобутановую смесь, бензин, осветительный керосин.

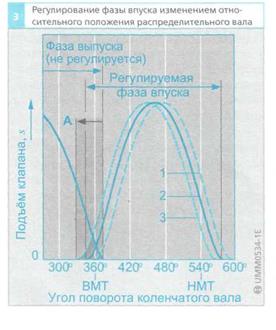

Газовое сварочное ацетиленокислородное "нормальное" пламя имеет форму, схематически показанную на рис. 3.1. Во внутренней части ядра пламени происходит подогрев газовой смеси, поступающей из сопла до температуры воспламенения.

Рис. 3.1. Распределение температуры

В оболочке ядра происходит частичный распад ацетилена

С2Н2→2С + Н2.

Выделяющиеся частицы углерода раскалены, ярко светятся, четко выделяя очертания оболочки ядра (температура газов в ядре невелика и не превышает 1500 °С).

Зона 2 является наиболее важной частью сварочного пламени (сварочной зоной). В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона, в результате чего здесь развивается максимальная температура. В этой зоне проходит реакция

С2Н2 + О2 → 2СО + Н2.

Содержащиеся в сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

В зоне 3 или факеле пламени протекает догорание газов за счет кислорода воздуха

2СО + Н2 + 1,5О2 → 2СО2 + Н2О.

Воздух содержит азот, и эта реакция точнее выглядит так:

2СО + Н2 + 1,5О2 + 6N2 →2СО2 + Н2О + 6N2,

что отражает состав газов в факеле. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной.

Вид ацетиленокислородного пламени зависит от соотношения в газовой смеси подаваемой в горелку кислорода и ацетилена  .

.

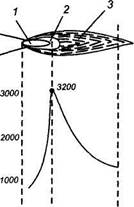

При β= 1,1 - 1,2 пламя нормальное (см. рис. 3.1). При увеличении этого соотношения (например (β = 1,5), т.е.-относительном увеличении содержания кислорода (окислительное пламя), форма и строение пламени изменяются (рис. 3.2). При этом реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер (содержание углерода в металле шва уменьшается, выжигается).

Рис. 3.2. Строение ацетиленокислородного пламени:

а - окислительное; б - науглероживающее

С уменьшением β(например, β = 0,5), т.е. при увеличении содержания ацетилена в газовой смеси реакции окисления замедляются. Ядро удлиняется и его очертания становятся размытыми: Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При большом избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей, т.е. содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально подобно ацетилено-кислородному и имеет также три зоны. В отличие от углеводородных газов водородно-кислородное пламя светящегося ядра не имеет (нет светящихся частиц углерода).

Одним из важнейших параметров, определяющих тепловые, а значит и технологические свойства пламени, является его температура. Она различна в различных его участках как по длине вдоль его оси (см. рис. 3.1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов. Наивысшая температура наблюдается по оси пламени, достигая максимума в сварочной зоне на расстоянии 2 - 3 мм от конца ядра. Эта сварочная зона является основной для расплавления металла. С увеличением расхода кислорода максимальная температура возрастает и смещается к мундштуку горелки. Это объясняется увеличением скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1) наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Горючие газы-заменители ацетилена, дешевле и недефицитны. Однако их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже. Поэтому их используют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени (сварка алюминия, магния и их сплавов, свинца, пайка, сварка тонколистовой стали, газовая резка и т.д.). Например, при использовании пропана и пропанобутановых смесей максимальная температура в пламени 2400 ... 2500 °С. Их используют при сварке стали толщиной до 6 мм, сварке чугуна, некоторых цветных металлов и сплавов, наплавке, газовой резке и т.д.

При использовании водорода максимальная температура в пламени 2100 °С.

Нагрев металла пламенем обусловлен лучистым, и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении от пламени ее растекающийся поток образует на поверхности металла симметричное относительно центра пятно нагрева. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева впереди ядра выше, чем позади его.

Ввод тепла в изделие при газовой сварке происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. В результате обширной площади разогрева основного металла околошовная зона (зона термического влияния) имеет большие размеры, что приводит к образованию повышенных деформаций сварных соединений (коробление).

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны, содержащей, в основном, СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Состав газовой фазы определяется соотношением кислорода и горючего газа в газовой смеси, температурой пламени и различен в ее различных зонах. От этого зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке - это окисление и восстановление

2Ме + О2 <-> 2МеО + Q)

Направление реакции зависит от концентрации кислорода в газовой фазе (окислительное и науглероживающее пламя), температуры взаимодействия и свойств оксида. При сварке сталей основное взаимодействие газовой фазы происходит с железом, т.е. образование его оксидов или восстановление. Элементы, имеющие большее сродство к кислороду, чем железо (Al, Si, Mn, Сг и т.д.) могут интенсивно окисляться тогда, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и находясь в виде легирующих добавок, причем чем их содержание выше, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si и некоторых других вообще исключить не удается и для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Ввиду относительно невысокого защитного и восстановительного действия пламени раскисление металла в сварочной ванне при сварке сталей достигается введением в нее марганца, кремния и других раскислителей через присадочную проволоку. Их действие основано на образовании жидкотекучих шлаков, способствующих самофлюсованию сварочной ванны. Образующиеся на поверхности сварочной ванны шлаки защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха.

Содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением. Однако вследствие медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15 -. 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

Газовой сваркой выполняют сварные соединения различного типа. Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или, что лучше, с отбортовкой кромок без присадочного металла.

Металл толщиной 2 - 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками. При сварке металла свыше 5 мм используется V- или Х-образная разделка кромок.

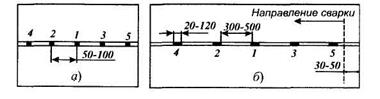

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин. Свариваемые кромки зачищают от загрязнений на 30 ... 50 мм механическими способами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сборочно-сварочном приспособлении или собираются с помощью коротких швов - прихваток (рис. 3.3).

Рис. 3.3. Последовательность прихватки коротких швов при малой (а) и большой (б) толщине металла

Направление движения горелки и наклон ее к поверхности металла оказывает большое влияние на эффективность нагрева металла, производительность сварки и качество шва.

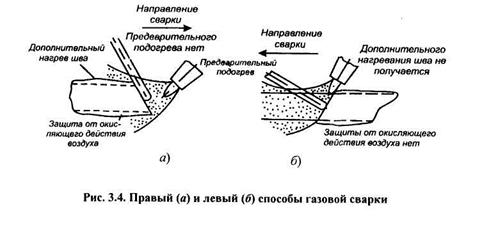

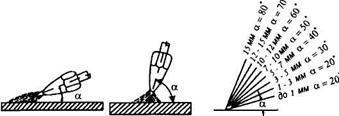

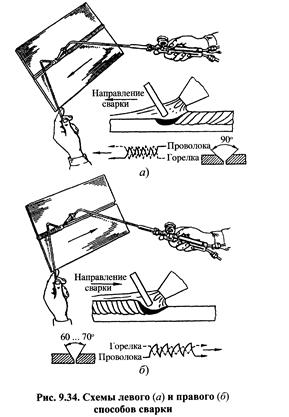

Различают два способа сварки: правый и левый (рис. 3.4). Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 ... 15° меньше, чем при левом. Угол наклона мундштука также может быть на 10 ... 15° меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 3.5).

Рис. З.5. Применяемые углы наклона горелки в зависимости от толщины металла

|

В процессе сварки горелке сообщаются колебательные движения и конец мундштука описывает зигзагообразный путь. Горелку сварщик держит в правой руке. При использовании присадочного металла присадочный пруток держится в левой руке. Присадочный пруток располагается под углом 45° к поверхности металла.

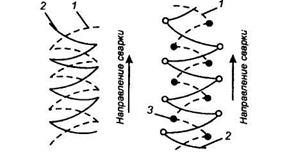

Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 3.6). Газовая сварка может производиться в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов "на подъем" процесс удобнее вести левым способом, горизонтальных и потолочных -правым способом.

Рис. 3.6. Движения горелки и проволоки:

а - при сварке стали толщиной более 3 мм в нижнем положении;

б - при сварке угловых валиковых швов; / - движение проволоки;

2 - движение горелки; 3 - места задержек движения

Мощность пламени (расход горючего газа) зависит от толщины металла и его теплофизических свойств. Чем больше толщина металла и чем выше его температура плавления и теплопроводность, тем большей должна быть мощность пламени.

Расход ацетилена при сварке углеродистой стали может быть подобран по эмпирическим формулам:

при левом способе сварки

Va =(100... 120)δ (л/ч),

при правом способе

Va =(120... 150)δ (л/ч),

где δ - толщина стали, мм.

Для приблизительного подбора диаметра присадочного прутка можно использовать соотношение

d =  +1 (мм).

+1 (мм).

При необходимости использования флюса он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом.

Похожие статьи:

poznayka.org

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)