|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Устройство автомобилей. Газ 53 система питания

Принципы работы и регулировки карбюратора ГАЗ-53

В любом автомобиле каждая деталь имеет важное значение и выполняет предназначенную ей роль. Такие функции есть и карбюратора. Являясь прибором для дозировки топлива и приготовления горючей смеси, он подготавливает топливо в цилиндрах к более полному сгоранию. Вся подготовка обычно заключается в том, что жидкое топливо распыляется на мелкие капли и испаряется, перемешиваясь с воздухом.

В машинах марки ГАЗ-53 на двигателях ЗМЗ-53 установлены карбюратор К-126 и К-135. Если сравнивать такие же детали, которыми оснащались в свое время ЗИЛ-130 и Москвич-412, то можно увидеть, что они очень похожи. Разница здесь очевидна в габаритах и возможностях его регулировки. Именно это и определяет некоторые особенности, которые обладают карбюраторы для ГАЗ-53.

Виды карбюраторов К-126

Из чего же он состоит?

Каждый карбюратор имеет системы, которые помогают ему правильно функционировать в определенных условиях. Есть еще и дополнения, которые помогают им правильно функционировать (к их числу, например, относятся соленоиды, предназначенные для прекращения подачи топлива или гасители скачков давления). Не рекомендуется делать снятие таких узлов, ведь это окажет заметное влияние на работу двигателя.

Итак, любой карбюратор для ГАЗ-53 будет состоять из следующих деталей:

- Поплавковая камера;

- Воздушная заслонка;

- Система холостого хода;

- Ускорительный насос;

- Переходная система;

- Главная дозирующая система карбюратора;

- Экономайзер.

Схема карбюратора К-126

Последовательности работы систем

Работа каждого из вышеперечисленных составляющих – это гарантия отличной производительности и самого карбюратора. Так, например, поплавковая система поддерживает постоянный уровень топлива в поплавковой камере. Воздушная заслонка позволяет заводиться холодному двигателю путем обогащения топливовоздушной смеси. Система холостого хода следит за тем, чтобы обеспечивалась подача двигателя, который необходим для работы двигателя на низких оборотах, когда дозирующая система еще не работает. А вот ускорительный насос создан, чтобы происходил впрыск дополнительного топлива для предотвращения остановки и перебоев в двигателе во время разгона автомобиля (обычно это происходит при резком открытии дроссельной заслонки).

Далее – дело за переходной системой. Она нужна для включения переходного режима между холостым ходом и работой главной дозирующей системы. А вот уже последняя как раз и формирует необходимый газовоздушный туман, то есть подачу топлива к двигателю во время движения автомобиля со средними скоростями.

И, наконец, при работе двигателя под нагрузкой необходима более богатая топливовоздушная смесь, чем в обычном режиме. Именно система экономайзера обеспечит подачу дополнительного топлива.

Особенности конструкции модели К-126

Карбюратор модели К-126 у ГАЗ-53 является двухкамерной деталью, у которого ниспадающий поток горючей смеси. У него также есть экономайзер с механическим приводом и ускорительным насосом.

Его корпус состоит из верхней, средней и нижней части, каждая из которых соединяется винтами, а уже топливо будет поступать в поплавковую камеру через сетчатый фильтр. В качестве пускового устройства карбюратор К-126 имеет воздушную заслонку — у неё есть воздушный клапан, который призван предотвращать образование обогащенной смеси в тот момент, когда запускается двигатель. А у каждой из двух камер существует собственная автономная система холостого хода.

Размер карбюратора ГАЗ-53

Как можно проверить уровень топлива?

Самое главное условие стабильной работы поплавка карбюратора — его свободное перемещение на оси и одновременно с этим важна герметичность корпуса. Следует обратить внимание, что игла клапана должна двигаться абсолютно свободно, без всяческих заеданий. А в тех случаях, когда они происходят, проблема оказывается в нарушении целостности корпуса поплавка — в этом случае регулировка уровня топлива в поплавковой камере будет практически невозможна.

Как проверить герметичность поплавка? Сделать это можно, открыв карбюратор, вытащив поплавок и погрузив его в горячую воду. Если на поверхности появились пузырьки воздуха, что будет указывать на повреждения. Чтобы устранить неисправность, в этом месте делают прокол и просто удаляют остатки воды и топлива из поплавка. После этого остается лишь просушить и запаять отверстие. Подобная регулировка работы поплавка невозможна без учета его веса, которые не должен превышать 14 г (если получилось больше, нужно удалить излишки припоя).

Распродажа новых внедорожников

Кредит 9.9%, рассрочка 0%, скидки, подарки!

Регулировка уровня топлива в камере производится когда автомобиль ГАЗ-53 стоит на ровной горизонтальной площадке. В этом случае следует проверять его на двигателе, стоящем на холостых оборотах — в идеале он будет находиться не более, чем в 20,5 мм от нижней кромки разъема у поплавковой камеры. Если это расстояние не соблюдено, то необходимо просто скорректировать положение поплавка (снять верхнюю часть у карбюратора и подогнуть сам язычок кронштейна у поплавка в нужную сторону). Такая регулировка должна проводиться очень осторожно, иначе есть риск повредить уплотнительную шайбу.

Как регулировать холостой ход на К-126?

Эту процедуру следует проводить при двигателе, который прогрет до температуры 80 градусов Цельсия. Именно в этом случае карбюратор покажет оптимальные результаты. Перед тем как будет проведена подобная регулировка, следует обратить внимание на то, чтобы все детали системы зажигания находились в исправном состоянии, а зазоры обязательно соответствовали вышеприведенным требованиям.

Впервую очередь, заворачиваем до отказа винт регулировки смеси и выворачиваем его на 2,5 или 3 оборота. После этого нужно запустить двигатель и установить посредством упорного винта среднюю частоту вращения примерно до 600 оборотов в минуту.

Если регулировка карбюратора-126 была произведена правильно, то двигатель не будет глохнуть даже при резком открытии заслонки карбюратора — наоборот, он начнет набирать максимальные обороты.

Схема верхней части карбюратора ГАЗ-53

Отличия модели К-135

Карбюратор К-135 для ГАЗ-53- это эмульсионная двухкамерная модель также с падающим потоком и возможностью одновременного открытия дроссельных заслонок. Карбюратор этого типа имеет поплавковую камеру, которая аналогично предыдущей рассмотренной модели у него балансированная.

Чем же будет отличаться этот тип карбюратора от К-126? Это более усовершенствованная модель и отличаться она будет своими регулировочными параметрами. Также этот карбюратор устанавливается с одновременным введением на двигателе головок цилиндров винтовых впускных каналов.

Следует предупредить, что без изменения этих параметров использование такого типа карбюратора на двигателях с уже головками цилиндров более ранее выпуска просто недопустимо.

Принципы работы у систем К-135

Основные системы у карбюратора К-135 будут работать по принципу пневматического торможения бензина (воздушного). А вот его экономайзер будет работать уже без торможения. Система же холостого хода и главная дозирующая есть в каждой камере.

Управление на ГАЗ-53 будет осуществляться с педалью на полу кабины и системой тяги рычагов привода. Как вспомогательные элементы есть тяга ручного управления для дроссельных заслонок и такая же для воздушной заслонки.

Схема нижней части карбюратора ГАЗ-53

Немного о регулировке К-135

Регулировка К-135 на ГАЗ-53 при моменте включения экономайзера производится обязательно при снятых крышках и прокладке поплавковой камеры. Нажатием пальца планка будет устанавливаться таким образом, чтобы между ней и поплавковой камерой расстояние было не менее 14,8 и не более 15,2 мм.

Также при регулировке нужно обязательно отжать регулировочную гайку, чтобы между ней и поплавковой камерой был зазор в пределах 2,8 — 3,2 мм

Какие еще важные моменты имеет регулировка модели карбюратор К-135 для машины ГАЗ-53? Обязательно нужно следить за тем, чтобы дроссельные и воздушная заслонки свободно поворачивались и прикрывали собственные каналы без всяких заеданий. Зазоры допустимы и здесь, но не более 0,06 мм для дроссельных и 0,2 мм для воздушных заслонок. Соответствие обязательно нужно проверить щупами.

Следует обратить внимание и на работу ускорительного насоса. Его регулировка подразумевает замер производительности, которая должна быть не менее, чем 12 см3 на 10 полных ходов поршня. Сам же насос должен работать без заеданий. Важна и его чувствительность, которая подразумевает, что подача топлива должна идти одновременно с тем, как начинают работать дроссельные заслонки. Здесь разрешено запаздывание не больше, чем на 5°. Если запаздывание гораздо больше, что речь идет об износе — в этом случае подберите новый поршень к колодцу ускорительного насоса или замените резиновую манжету поршня.

А если производительность при проверке получилась гораздо меньшей величины? Значит, неплотно сидят клапаны или же просто засорился распылитель. Проблему в этом случае можно решить обычной продувкой или протиркой этих деталей.

При соблюдении всех вышеуказанных рекомендаций карбюратор будет работать как швейцарские часы.

Похожие статьи:

autodont.ru

2.4.5. ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66. Определение технического состояния и ремонт отдельных деталей и узлов двигателя. Система питания — "ВАЖНО ВСЕМ"

Разборку топливного насоса выполняют в следующем порядке:

- Снять головку насоса в сборе.

- Выпрессовать ось рычага привода топливного насоса и снять рычаг с пружиной.

- Снять диафрагму в сборе и пружину диафрагмы.

- Снять крышку головки вместе с прокладкой.

- Снять сетку фильтра.

- При помощи цилиндрического бородка диаметром 3 мм выпрессовать обоймы клапанов и свять клапаны с пружинами. При выпрессовке обойм клапанов усилие прикладывать к торцу стержня обоймы клапана.

- Разобрать диафрагму, для этого зажать толкатель диафрагмы в тиски и отвернуть гайку.

После разборки все детали топливного насоса промыть в керосине. Сборка насоса. Собрать диафрагму, для чего зажать толкатель диафрагмы в тисках и надеть на него последовательно шайбу толкателя, нижнюю шайбу диафрагмы вогнутой стороной вниз, диск диафрагмы (четыре листа) шайбу диафрагмы верхнюю вогнутой стороной вверх, пружинную шайбу. Совместить все отверстия листов диафрагмы и вставитьть в некоторые из них винты крепления головки насоса для предохранения от проворачивания во время сборки диафрагмы. Затянуть гайку диафрагмы до упора и вынуть из отверстий дисков винты.

После сборки поместить диафрагму в бензин на 12 — 20 ч для размягчения листов диска.

Головку насоса собирают в такой последовательности.

- Установить на место диск одного из клапанов. На обойму клапана надеть пружину клапана и установить обойму в её гнездо на головке насоса.

- При помощи ограничительной оправки запрессовать обойму в головку.

Аналогичным способом установить остальные клапаны.

Установить в головку сетку фильтра. При сборке корпуса насоса с диафрагмой и рычагом следует:

- установить в корпус пружину диафрагмы;

- уложить на пружину диафрагму в сборе с толкателем;

- установить на выступ корпуса насоса пружину рычага и ввести рычаг в корпус так, чтобы он своим вырезом попал на толкатель диафрагмы. Диафрагму в это время вдавить в корпус насоса. При установке рычага обратить внимание на то, чтобы прокладка упорной шайбы находилась под рычагом;

- закрепить рычаг в корпусе, запрессовав его ось в бобышки корпуса.

При сборке головки с крышкой установить головку на корпус насоса, совместив отверстия диафрагмы с отверстиями корпуса и головки насоса. Перед затяжкой винтов головки диафрагму отвести в крайнее нижнее положение во избежание её повреждения при работе насоса.

Карбюратор К-126Б — двухкамерный, с подающим потоком смеси и балансированной поплавковой камерой.

| Пропускная способность главного топливного жиклёра, см³/мин | 330±4,5 | |

| Диаметр главного воздушного жиклёра, мм | 0,08+0,03 | |

| Пропускная способность топливного жиклёра холостого хода, см³/мин | 110±4 | |

| Диаметр воздушного жиклера холостого хода, мм | 1,5+0,03 | |

| Диаметр распылителя экономайзера, мм | 0,7+0,06 | |

| Пропускная способность воздушного жиклёра диафрагменного механизма, см³/мин | 78±3 | |

| Пропускная способность вакуумного жиклёра диафрагменного механизма, см³/мин | 310±7 | |

| Диаметры эмульсионных отверстий в смесительной камере, мм; | верхние | 1,0+0,06 |

| нижние | 1,3+0,06 | |

Указанные параметры карбюратора проверяют при ТО-2 при переходе от зимы к весне и от лета к осени. В это же время проверяют следующие параметры узлов карбюратора, имеющих индивидуальную подгонку:

- зазоры воздушной заслонки;

- зазоры и углы поворота дросселей;

- герметичность и ход топливного клапана;

- герметичность и вес поплавка;

- герметичность и ход клапана экономайзера.

vajnovsem.ru

Топливная система ГАЗ - страница 2

При работе двигателя на средних нагрузках топливо из поплавковой камеры поступает через главные жиклеры, а затем через жиклеры полной мощности в эмульсионные каналы. В этих каналах к топливу подмешивается воздух, поступающий из воздушных жиклеров и жиклеров системы холостого хода. Образовавшаяся эмульсия попадает в смесительные камеры через кольцевые щели малых диффузоров. Поддержание постоянного состава обедненной смеси происходит за счет торможения топлива воздухом при малой частоте вращения коленчатого вала на холостом ходу дроссельные заслонки прикрыты, разрежение, создаваемое под ними, передается через отверстия в стенках смесительных камер в каналы системы холостого хода. Через главные жиклеры топливо из поплавковой камеры поступает к жиклерам холостого хода. По пути к топливу через воздушные жиклеры, а затем через отверстия над дроссельными заслонками подмешивается воздух. Полученная эмульсия поступает через регулируемые отверстия под дроссельные заслонки, где, смешиваясь с основным потоком воздуха, образует обогащенную смесь. При пуске холодного двигателя условия смесеобразования плохие. Надежный пуск холодного двигателя может быть обеспечен только при богатой горючей смеси. Приготовление такой смеси обеспечивается прикрытием воздушной заслонки; дроссельные заслонки в это время будут приоткрыты. Большое разрежение в смесительных камерах и под дроссельными заслонками вызывает обильное истечение топлива из жиклеров главной дозирующей системы и системы холостого хода, создавая этим богатую смесь, необходимую для пуска двигателя. Топливо поступает из поплавковой камеры через главный жиклер к жиклеру полной мощности, а затем в эмульсионный канал, где оно тормозится воздухом, поступающим через воздушный жиклер. Часть топлива, прошедшая главный жиклер, поступает в жиклер холостого хода, где, смешиваясь с воздухом, образует эмульсию, которая по каналам через отверстия в смесительной камере попадает под дроссельные заслонки. На полных нагрузках двигателя обогащенный состав смеси получается за счет дополнительной подачи топлива экономайзером к жиклерам полной мощности. При других нагрузках клапан экономайзера закрыт. Топливо в основном дозируется главным жиклером, так как жиклеры полной мощности имеют большее сечение. При положении дроссельных заслонок, близком к полному открытию, планка ускорительного насоса, соединенная с тягой, перемещает толкатель вниз и открывает клапан экономайзера. Топливо по каналам поступает к жиклерам полной мощности, сечение которых рассчитано на приготовление смеси обогащенного состава. При резком открытии дроссельных заслонок обогащение смеси происходит при помощи насоса-ускорителя, привод которого связан с рычагом заслонок, серьгой и тягой. Резкое перемещение штока и поршня вниз создает напор топлива, поэтому обратный шариковый клапан закрывается и топливо по каналу поступает к распылителю насоса-ускорителя, открывая нагнетательный клапан. Струя впрыснутого топлива ударяется о стенки малых диффузоров, разбивается на мельчайшие частицы, обогащая смесь для обеспечения приемистости двигателя 1.3 Подача топлива, очистка воздуха, подогрев горючей смеси Топливный насос. На автомобилях карбюратор расположен выше топливного бака и подача топлива осуществляется принудительно. Для принудительной подачи топлива из бака к карбюратору на двигателе установлен топливный насос диафрагменного типа. Диафрагменный насос состоит из трех основных частей: корпуса, головки и крышки(см. приложение 2). В корпусе на оси размещен двуплечий рычаг с возвратной пружиной и рычаг для ручной подкачки. Между корпусом и головкой топливного насоса закреплена диафрагма, собранная на штоке, имеющем две тарелки. Двуплечий рычаг воздействует на шток через текстолитовую упорную шайбу. Под диафрагмой установлена нагнетательная, пружина. В головке насоса расположены два впускных и один выпускной клапаны. Клапаны имеют направляющий стержень, резиновую шайбу и пружину. Сверху впускных клапанов расположен сетчатый фильтр. Диафрагменный насос приводится в действие непосредственно через штангу. При набегании штанги на наружный конец двуплечего рычага внутренний конец его, перемещаясь, прогибает диафрагму вниз и над ней создается разрежение (см. приложение 2, а). Под действием создавшегося разрежения топливо из бака поступает но трубопроводу к впускному отверстию насоса и проходит через сетку к впускным клапанам, при этом нагнетательная пружина насоса сжимается. Когда выступ штанги сходит с наружного конца двуплечего рычага, диафрагма под действием нагнетательной пружины перемещается вверх и в камере над ней создается давление. Топливо вытесняется через нагнетательный клапан в выпускной канал и затем по трубке в поплавковую камеру карбюратора (см. приложение 2, б). Для уменьшения пульсации топлива над нагнетательным клапаном имеется воздушная камера. При работе насоса в этой камере создается давление, благодаря которому топливо подается к карбюратору равномерно. Производительность топливного насоса рассчитана на работу с максимальным расходом топлива, однако в действительности количество подаваемого топлива должно быть меньше производительности насоса. При заполненной поплавковой камере игольчатый клапан закрывает отверстие в седле и в топливопроводе, идущем от насоса к карбюратору, создается давление, которое распространяется в полость над диафрагмой. В этом случае диафрагма насоса остается в нижнем положении, так как нагнетательная пружина, не может преодолеть создавшееся давление и двуплечий рычаг под действием штанги и возвратной пружины качается вхолостую. Для заполнения поплавковой камеры карбюратора топливом при неработающем двигателе служит рычаг ручной подкачки, расположенный сбоку корпуса насоса. Рычаг имеет валик со срезанной частью и возвратную пружину. В отжатом положении срез валика находится над коромыслом и воздействия на него не оказывает. При перемещении рычага ручной подкачки валик краями вырезанной части надавливает на внутренний конец двуплечего рычага и перемещает диафрагму вниз. Топливные фильтры и отстойники. Топливо, поступающее к жиклерам карбюратора, не должно иметь механических примесей и воды, так как примеси засоряют отверстия жиклеров, а вода в зимнее время, замерзнув, прекратит подачу топлива. Для очистки топлива от механических примесей и воды в системе питания двигателя предусмотрена установка фильтров и отстойников. Сетчатые фильтры устанавливают в заливных горловинах топливных баков, в корпусе диафрагменного насоса и во входных штуцерах поплавковой камеры карбюратора. На автомобиле ГАЗ- 53 в систему питания дополнительно включены по два фильтра-отстойника. Один из фильтров-отстойников грубой очистки устанавливают у топливного бака (см. приложение 3, а). Этот фильтр состоит из крышки и съемного корпуса. Внутри корпуса на стойках расположен фильтрующий элемент из набора тонких фильтрующих пластин, имеющих выштампованные выступы высотой 0,05 мм, поэтому между пластинами остается щель шириной в 0,05 мм. Топливо из бака поступает через входное отверстие в отстойник фильтра. Так как отстойник имеет больший объем, чем топливопровод, скорость поступающего топлива резко снижается, что приводит к осаждению механических примесей и воды. Топливо, проходя через щели фильтрующего элемента, дополнительно очищается от механических примесей, которые оседают на фильтрующем элементе. Фильтр тонкой очистки топлива устанавливают перед карбюратором (см. приложение 3, б). Этот фильтр состоит из корпуса, стакана-отстойника, фильтрующего элемента с пружиной и зажимом стакана. Фильтрующий элемент может быть выполнен керамическим или из мелкой сетки, свернутой в виде рулона. Топливо, подаваемое диафрагменным насосом, поступает в стакан-отстойник. Часть механических примесей выпадает в виде осадка в стакане-отстойнике, а остальные примеси задерживаются на поверхности фильтрующего элемента. Воздушный фильтр. Работа автомобиля зачастую происходит в условиях сильного запыления воздуха. Пыль, попадая в цилиндры двигателя, вместе с воздухом вызывает ускоренный износ как цилиндров, так и поршневых колец. Очистка воздуха, поступающего для приготовления горючей смеси, осуществляется в воздушном фильтре. Фильтр состоит из корпуса масляной ванны, крышки с патрубком, фильтрующего элемента, изготовленного из металлической сетки или капронового волокна, стяжного винта с барашковой гайкой (см. приложение 3, б). Воздух под действием разрежения, создаваемого работающим двигателем, через патрубок попадает во входную кольцевую щель и, двигаясь по ней вниз, ударяется о масло, к которому прилипают крупные частицы пыли. При дальнейшем движении воздух подхватывает частицы масла и смачивает им фильтрующий элемент. Масло, стекающее с фильтрующего элемента, смывает частицы пыли, осевшие на отражателе. Воздух, проходя через фильтрующий элемент, полностью очищается от механических примесей и по центральному патрубку поступает в смесительную камеру карбюратора. Фильтр устанавливают при, помощи переходного патрубка непосредственно на карбюраторе (двигателей ЗИЛ-130, ГАЗ-53А и ГАЗ-21) и соединяют с карбюратором при помощи воздушного патрубка. Топливный бак. Для хранения запаса топлива, необходимого для работы автомобиля, установлен топливный бак (см. рис. 7) . Он состоит из двух половинок, штампованных из листовой стали и соединенных сваркой. Внутри бака, для уменьшения ударов топлива при его перемещении, установлены перегородки. Бак имеет заливную горловину с пробкой, в которой размещены два клапана, действие которых подобно действию паровоздушных клапанов пробки горловины радиатора. Паровой клапан предотвращает потерю топлива при его испарении, а воздушный — препятствует возникновению разрежения в баке при расходовании топлива. Сверху бака установлен датчик указателя уровня топлива и штуцер с краном и заборной трубкой. Заборная трубка внизу заканчивается сетчатым фильтром. В нижней части бака имеется сливное отверстие, закрываемое резьбовой пробкой. Топливный бак у ГАЗ-53А расположен под сиденьем водителя, емкость топливного бака—90 л. Впускные трубопроводы. Подача горючей смеси от карбюратора к цилиндрам двигателя осуществляется через выпускной трубопровод. Впускной трубопровод имеет сложную систему каналов, по которым горючая смесь подводится от одной камеры карбюратора к двум передним цилиндрам правого ряда и двум задним цилиндрам левого ряда, от другой камеры смесь подводится к двум задним цилиндрам правого ряда и двум передним цилиндрам левого ряда. Между впускными каналами впускного трубопровода имеется пространство, сообщенное с рубашками охлаждения головок цилиндров. Для уплотнения мест соединения между впускным трубопроводом и головками цилиндров устанавливают прокладки. Для уменьшения сопротивления проходу горючей смеси и отработавших газов каналы впускных и выпускных трубопроводов изготовляют возможно более короткими и с плавными переходами. Уплотняют выпускные трубопроводы при помощи металлоасбестовых прокладок, а крепят их на шпильках с гайками. Подогрев горючей смеси. Процесс приготовления горючей смеси не заканчивается в смесительной камере карбюратора, а продолжается во впускном трубопроводе и цилиндрах двигателя. Для лучшего испарения топлива во время работы двигателя впускной трубопровод подогревается. Подогрев впускного трубопровода особенно необходим при эксплуатации автомобиля в холодное время и в момент пуска его двигателя. Однако чрезмерный подогрев горючей смеси нежелателен, так как при этом объем смеси увеличивается, а весовое наполнение ее топливом уменьшается. Глушитель. Отработавшие газы, выходя из цилиндров двигателя с большой скоростью и частой периодичностью, создают значительный шум. Для уменьшения этого шума во всех автомобилях выпускные трубопроводы соединены трубами с глушителем (см. рис. 8). Глушитель представляет собой полый цилиндр, внутри которого размещена труба, имеющая большое количество отверстий и несколько поперечных перегородок. Отработавшие газы, попадая из тонкой трубы в полость глушителя, расширяются и, проходя через целый ряд отверстий в трубе и перегородках, резко снижают скорость, что приводит к снижению шума выпуска отработавших газов. Воздух, засасываемый в смесительную камеру карбюратора, также имеет большую скорость и создает повышенный шум. Для уменьшения шума при всасывании воздуха воздушные фильтры карбюраторов имеют специальные полости большего объема, чем впускной патрубок карбюратора. В результате уменьшения скорости входящего воздуха происходит уменьшение шума.2. Техническое обслуживание узлов и приборов подачи топлива Топливные баки при каждом ТО-2 требуют проверки крепления; при этом нужно очистить их от грязи и удалить отстой через спускную пробку. При ТО следует промыть топливные баки моющим средством. Нельзя промывать бак и топливопроводы водой, так как оставшаяся вода зимой замерзает и образует пробки. Необходимо проверить состояние крышки наливной горловины бака, исправность клапанов и запора, прочистить отверстия, сообщающие клапаны с атмосферой. Горловина бака закрывается откидной, герметичной, с двумя клапанами (впускным и выпускным) крышкой. Такое устройство крышки уменьшает потери топлива от испарения и расплескивания, обеспечивает выравнивание давления в баке. При повышении давления в баке до 0,015 МПа открывается выпускной клапан, при разрежении в баке 0,002 МПа открывается впускной клапан. Топливный фильтр-отстойник автомобиля состоит из большого числа алюминиевых пластин толщиной 0,14 мм с выступами высотой 0,05 мм. Через щели между пластинами проходит чистое топливо, а частицы механических примесей (песок, грязь) крупнее 0,05 мм задерживаются. Уход за фильтром-отстойником заключается в периодическом спуске из него воды и шлама через отверстие, закрываемое пробкой, и промывке фильтрующего элемента. Для промывки элемента отвернуть болт и снять корпус вместе с фильтрующим элементом. При разборке фильтра-отстойника следует соблюдать осторожность, чтобы не повредить прокладки, которые обеспечивают герметичность соединения корпуса с крышкой и крышки с фильтрующим элементом. При спуске шлама из отстойника следует предварительно отсоединить топливопровод и закрыть кран топливного бака. Отвернуть пробку, спустить воду и шлам, промыть отстойник и фильтрующий элемент чистым бензином. После промывки фильтрующий элемент устанавливают на место, затягивают болт и ввертывают пробку. Фильтр тонкой очистки топлива для дополнительной его фильтрации устанавливается перед карбюратором. Фильтр комплектуется фильтрующими элементами из керамической массы или мелкой латунной сетки. При ТО-2 нужно снять и разобрать фильтр, слить из стакана отстой и промыть его детали в ацетоне или подобных ему промывочных жидкостях. При промывке следует предохранять прокладки, не допуская их погружения в промывочные жидкости. После промывки фильтрующий элемент следует продуть сжатым воздухом, подведенным изнутри элемента. После промывки, продувки и сборки следует проверить герметичность прибора давлением воздуха 0,006 МПа. Топливный насос диафрагменного типа, с рычагом для ручной подкачки топлива в карбюратор. По конструктивному оформлению топливные насосы бывают со съемным стаканоотстойником, установленным в верхней части корпуса, и с отстойником, размещенным в полости верхней части головки насоса, имеющим съемную крышку. В головке насоса имеются три впускных клапана и три выпускных клапана. При перемещении диафрагмы вниз топливо из топливного бака по трубке под действием разрежения поступает под крышку, через сетчатый фильтр, а затем через впускные клапаны к выпускным клапанам. При перемещении диафрагмы вверх топливо нагнетается через выпускные клапаны в фильтр тонкой очистки, а затем в карбюратор. Подтекание топлива через контрольное отверстие свидетельствует о повреждении диафрагмы. Если нет необходимости, не следует разбирать топливный насос во избежание появления подтекания топлива между разъемными плоскостями крышки, головки и корпуса. При разборке топливного насоса необходимо соблюдать осторожность, чтобы не повредить диафрагму и прокладки. При снятии и установке диафрагмы гайку толкателя нужно отвертывать и завертывать осторожно, чтобы не повредить прорезиновую ткань. Детали насоса следует промывать в чистом бензине. Не допускать попадания частиц пыли, металлической стружки и т. д. между тарелками и диафрагмой, так как это приведет к быстрому износу диафрагмы. При сборке головки насоса с корпусом нужно отжать диафрагму в нижнее положение и лишь затем затягивать винты. Производительность насоса 180 л/ч при частоте вращения распределительного вала двигателя 1300—1400 об/мин. Исправность насоса проверяют ежедневно перед выездом на линию, включив зажигание. В начале работы исправного насоса должны прослушиваться частые щелчки, между которыми постоянно увеличиваются паузы по мере заполнения топливом поплавковых камер карбюраторов. При работе двигателя на минимальной частоте вращения коленчатого вала в режиме холостого хода давление, развиваемое топливным насосом с механическим приводом, должно быть в пределах: у насосов со съемным стаканом отстойника — от 0,016 до 0,022 МПа, со съемной крышкой - от 0,025 до 0,030 МПа, Для проверки исправности топливного насоса при помощи ручной подкачки следует отъединить трубку топливного насоса от карбюратора и подкачать топливо рычагом ручной подкачки. Если топливо подается непрерывной пульсирующей струей, то насос следует считать исправным. Проверка при помощи манометра: · отсоединить топливопровод насоса от карбюратора; · подключить тройник с манометром между топливопроводом и карбюратором; · пустить двигатель и при работе его на минимальных частотах вращения коленчатого вала холостого хода (400-600 об/мин) следить за показаниями манометра; · давление, развиваемое насосом, должно соответствовать техническим условиям. Работу топливного насоса можно более точно проверить на специальном приборе в условиях ремонтной мастерской. Техническое состояние карбюратора оказывает существенное влияние на мощность и экономичность двигателя. Поддержание карбюратора в исправном состоянии является одной из основных целей ТО системы питания двигателя. Уход за карбюратором состоит в постоянном содержании его в чистоте, подтяжке крепления, устранении подтеканий топлива и периодических контрольно-регулировочных работах с применением специальных приборов. Операции по обслуживанию карбюратора без снятия его с двигателя и разборки выполняет водитель, разборку и проверку карбюратора на специальных установках и приборах — карбюраторщик. При разборке карбюратора, снимая корпус воздушной горловины, следует отвернуть полый винт. При этом необходимо учитывать, что нагнетательный игольчатый клапан не закреплен и может выпасть из корпуса. Строго запрещается продувка сжатым воздухом собранного карбюратора через топливоподводящее отверстие и канал балансирования, так как это приводит к повреждению поплавка. Категорически запрещается прочищать металлической проволокой жиклеры, каналы и отверстия карбюратора. Проверку и регулировку карбюратора выполняют с применением простейших и более сложных приборов и шаблонов. Причинами повышения и понижения уровня топлива в поплавковой камере являются: износ игольчатого клапана или его заедание, засорение сетчатого фильтра, повреждение поплавка. Поэтому прежде чем приступить к регулировке уровня топлива, необходимо убедиться в исправности узлов поплавкового механизма. Следует периодически удалять отстой и очищать карбюратор, промывать в чистом керосине или неэтилированном бензине с последующей продувкой сжатым воздухом. Промывка карбюратора ацетоном или другими растворителями не допускается. Герметичность поплавка проверяют погружением его в горячую воду с температурой не ниже 80 °С. Выход пузырьков воздуха из поплавка свидетельствует о повреждении поплавка, нарушении его герметичности. Установив место повреждения, поплавок следует запаять, предварительно удалив из него топливо. После пайки нужно вторично проверить герметичность и массу поплавка в сборе с рычагом. Уровень топлива в поплавковой камере проверяют следующими способами: · вывертывают пробку контрольного отверстия при работающем на минимальной частоте вращения коленчатого вала двигателе и через контрольное отверстие наблюдают за уровнем топлива. При нормальном уровне топливо будет видно, при этом оно не должно вытекать из отверстия; · вывертывают пробку канала клапана экономайзера и на ее место ввертывают штуцер с переходником и стеклянной трубкой с делениями, указывающими пределы колебания уровня топлива в поплавковой камере Пневмоцентробежный ограничитель частоты вращения коленчатого вала у карбюратора срабатывает при 3100 + 200 об/мин. Его регулируют на заводе-изготовителе на максимальную частоту вращения и пломбируют. Запрещается работа двигателя при отсоединенных трубках между датчиком и исполнительным механизмом. При ТО нужно снять датчик ограничителя частоты вращения, вынуть ротор в сборе, очистить и промыть его без разборки в ацетоне, все остальные детали крышки в сборе в ацетоне или растворителях промывать не следует во избежание их действия на запрессованные резиновые манжеты. При сборке датчика необходимо смазать ось ротора маслом АС-8, а в полость к втулке подшипника залить масло АС-8 в количестве 1,5-2,0 см3. Герметичность игольчатого клапана подачи топлива в собранном узле определяют на вакуумных установках. Установка состоит из бачка для воды, стеклянной трубки с градуированной шкалой, установленной на панели. Нижний конец трубки подсоединяется к бачку, а верхний через металлическую трубку соединяется с тройником. С тройником соединяются вакуумный насос и корпус испытуемого клапана, Между корпусом и узлом испытуемого клапана устанавливается прокладка для создания герметичности. Открыв кран, с помощью вакуумного насоса создают разрежение в 1000 мм вод. ст. от уровня воды в бачке, затем закрывают кран и проверяют герметичность клапана. В течение 30 с падение разрежения не допускается. При проверке игольчатый клапан нужно смачивать бензином. Если клапан не плотно прилегает к седлу, то нужно его притереть, При отсутствии герметичности после повторной проверки необходимо узел запорного клапана заменить новым. Проверка пропускной способности дозирующих элементов карбюратора осуществляется на приборе по времени вытекания через дозирующий элемент (жиклер) воды при температуре 20 °С и напоре 1000 ± 2 мм вод. ст. Работа на приборе происходит следующим образом. Вода из верхнего бака через открытый клапан поступает в поплавковую камеру прибора, где поддерживается ее постоянный уровень. Из поплавковой камеры вода через трубку поступает в корпус и поднимается по стеклянной трубке до высоты 1000 мм и одновременно вытекает через проверяемый жиклер, установленный на специальном держателе. Вода, пройдя через проверяемый жиклер, вытекает в лоток и через кран в нижний бак. Температуру вытекающей воды контролируют по термометру. Пропускная способность дозирующего элемента (жиклера) определяется количеством воды, протекающей через калиброванное отверстие жиклера в колбу в течение 1 мин (см3/мин) под напором 1000 ±2 мм вод. ст. при температуре 20 ° С. Регулировка карбюратора на минимальную частоту вращения коленчатого вала в режиме холостого хода. Эту регулировку выполняют при ТО-2. Регулировка однокамерных карбюраторов осуществляется в следующем порядке: прогреть двигатель до нормальной температуры; проверить исправность системы зажигания, особенно исправность свечей зажигания, установив необходимый зазор между электродами свечей и между контактами прерывателя. Перед началом регулировки: -вывернуть упорный винт до момента, при котором он начинает поворачивать рычаг от дроссельной заслонки, а затем ввернуть его на 1,5—2 оборота; -пустить двигатель и медленно вывертывать винт регулировки количества горючей смеси, пока двигатель не начнет работать на минимальной частоте вращения коленчатого вала; -вращением винта добиться устойчивой работы двигателя с наибольшей частотой вращения коленчатого вала; -при помощи винта регулировки качества горючей смеси снизить частоту вращения, сохраняя устойчивую работу двигателя; при необходимости повторить регулировку, добиваясь вращением винтов устойчивой работы двигателя на минимальной частоте вращения в режиме холостого хода. Заключение Все двигатели, работающие на бензине, имеют принципиально одну и ту же систему питания и работают на горючей смеси, состоящей из паров топлива и воздуха. В систему питания входят приборы, предназначенные для хранения, очистки и подачи топлива, приборы очистки воздуха и прибор, служащий для приготовления горючей смеси из паров топлива и воздуха. Топливо помещается в топливном баке, вместимость которого достаточна для работы автомобиля в течение одной смены. Топливный бак автомобиля ГАЗ-53А расположен под сиденьем. Из топливного бака топливо поступает к топливным фильтрам-отстойникам, в которых от топлива отделяются механические примеси и вода. Фильтр-отстойник у ГАЗ-53А расположен на раме у топливного бака. Подачу топлива из бака через фильтр тонкой очистки к карбюратору осуществляет топливный насос, расположенный на картере двигателя между рядами цилиндров сверху двигателя. Приготовление необходимой горючей смеси из топлива и воздуха происходит в карбюраторе, установленном сверху двигателя на впускном трубопроводе. Воздух, поступающий для приготовления горючей смеси в карбюратор, проходит очистку от пыли в воздушном фильтре, расположенном непосредственно на карбюраторе. Все приборы подачи топлива соединены между собой металлическими трубками — топливопроводами, которые крепятся к раме автомобиля, а в местах перехода от рамы к двигателю — шлангами из специальных сортов бензостойкой резины. Карбюратор соединен с впускными каналами головки цилиндров двигателя при помощи впускного трубопровода, а выпускные каналы соединены с выпускным трубопроводом, последний при помощи трубы соединен с глушителем шума выпуска отработавших газов. Чтобы предотвратить возможность работы двигателя с чрезмерно большой частотой вращения коленчатого вала, в систему питания автомобиля ГАЗ-53А включен ограничитель частоты вращения коленчатого вала. На карбюраторном двигателе автомобиля ограничитель частоты вращения прикреплен к карбюратору, а его датчик — к крышке распределительных шестерен. Датчик приводится в действие от распределительного вала двигателя. В процессе эксплуатации автомобиля проводят техническое обслуживание его системы питания: ЕО (ежедневное обслуживание), ТО-1 (первое техническое обслуживание, ТО-2 (второе техническое обслуживание).

Литература 1. Автомобиль ГАЗ- 53А. Единые формы времени на техническое обслуживание и текущий ремонт.- М., 1984 2. Калисский В.С. и др Автомобиль: Учебник водителя третьего класса/ В.С. Калисский, А.И. Манзон, Г.Е. Нагула.- М, 1978 3. Калисский В.С. и др Автомобиль: Учебник водителя третьего класса/ В.С. Калисский, А.И. Манзон, Г.Е. Нагула.- М, 1970 4. Калисский В.С. и др. Автомобиль категории С: Учебник водителя/ В.С. Калисский, А.И. Манзон, Г.Е. Нагула.- М., 1987 5. Крамаренко Г.В., Барашков И.В. Техническое обслуживание автомобилей: Учебник для автотранспортных техникумов.- М., 1982 6. Лышко Г.П. Топливо и смазочные материалы.- М., 1985 7. Полосков В.П. и др Устройство и эксплуотация атомобилей:Учебное пособие/ В.П. Полосков, П.М. Лещев, В.Н. Хартанович.- М., 1987 8. Родичев В.А., Родичева Г.И. Тракторы и автомобили.- М., 1996

www.coolreferat.com

Система питания топливом двигателей ГАЗ-51, ГАЗ-52

Система питания топливом двигателей ГАЗ-51, ГАЗ-52

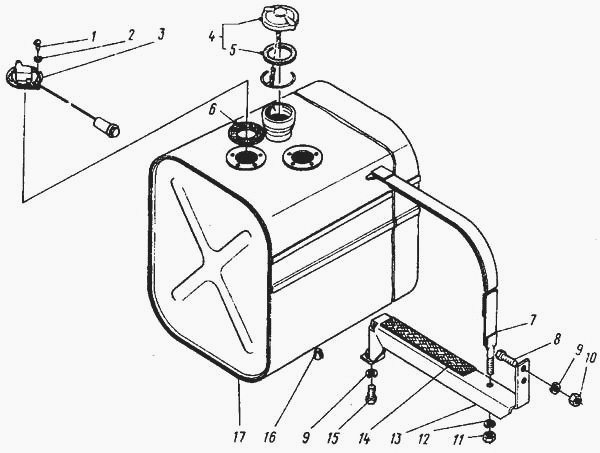

Топливный бак системы питания емкостью 120 литров установлен на раме под кабиной львовского автопогрузчика АП-4014, 40814, 4045, 4043. Основным условием нормальной работы топливной системы является чистота.

Бак топливный в сборе 4014-1101010-11 (погрузчик АП-4014, 40814, 4045, 4043)

1 - Датчик указателя уровня топлива БМ18-А

2 - Шайба 252133-П2

3 - Винт М5х12 220078-П29

4 - Пробка в сборе 21-1103010

5 - Прокладка 21-1103075

6 - Прокладка 11-9338

7 - Лента стяжная в сборе 4014-1101106

8 - Болт М12х20 201544-П29

9 - Шайба 252137-П29

10 - Гайка М12 250514-П29

11 - Гайка М10 250512-П29

12 - Шайба 252136-П29

13 - Кронштейн в сборе 4014-1101102

14 - Прокладка 4014-1101118

15 - Болт М12х25 201538-П29

16 - Пробка 4045М-3405125

17 - Бак топливный 4014-1101011-11

Заливать в бак необходимо только чистый бензин и периодически надо спускать воду и грязь через сливную пробку отстойника, а также следует промывать бензиновый бак. Количество топлива в баке проверяется по электрическому или ручному указателям уровня.

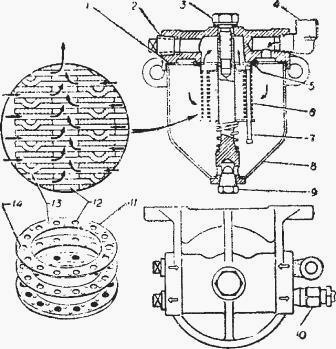

Рис. 1. Бензиновый фильтр-отстойник двигателя ГАЗ-51, ГАЗ-52

1—прокладка крышки. 2—крышка, 3—болт крышки, 4—впускной штуцер 5—про-кладка фильтрующего элемента, 6—фильтрующий элемент, 7—стойка фильтрующего элемента, 8—корпус, 9—сливная пробка, 10—выпускной штуцер, 11—пластина фильтрующего элемента, 12—отверстия в пластинах для прохода бензина, 13—выступы на пластине, 14—отверстия в пластине для стоек (два отверстия в каждой пластине).

Бензиновый фильтр-отстойник ГАЗ-51, ГАЗ-52 (рис. 1) прикреплен к правому лонжерону рамы сзади кабины. Фильтрующий элемент отстойника состоит из пластин 11. Благодаря выступам 13 высотой 0,05 мм между пластинами образуются щели, через которые в отверстия 12 проходит только чистый бензин.

Фильтр топливный 52-04-1105 (автопогрузчик АП-4014, 40814, 4045, 4043)

Отстойник в сборе 52-04-110509

1 - Болт М10х30 201499-П29

2 - Крышка 51А-1105015-А

3 - Болт крышки 51-1105077

4 - Шайба 11 293325-П

5 - Пробка К 1/4" А-24466

6 - Прокладка 51-1105045

7 - Элемент фильтрующий в сборе 51А-1105020

8 - Пружина 51-1105048

9 - Прокладка крышки 51-1105075

10 - Корпус в сборе 51А-1105060-01

11 - Пробка К 1/4" 353052-П8

12 - Гайка М10 250512-П29

13 - Шайба 252136-П29

Уход за бензиновым отстойником состоит в систематическом спуске воды и грязи через сливную пробку 9, а также в периодической промывке фильтрующего элемента. Для промывки элемента необходимо отвернуть болт 3 на крышке отстойника и снять корпус 8 вместе с фильтрующим элементом. При разборке отстойника важно не повредить прокладку 1.

При сливе грязи из отстойника отвернуть пробку 9 и, опорожнив отстойник, промыть его чистым бензином.

При наличии в баке этилированного бензина при промывке отстойника нужно избегать попадания бензина на кожу и одежду и не вдыхать его пары. Промывку следует делать вне гаража.

Бензонасос (топливный насос) двигателя ГАЗ-51, ГАЗ-52 (рис. 2) львовских погрузчиков АП-4014, 40814, 4045, 4043 снабжен рычагом для ручной подкачки бензина в поплавковой камере карбюратора. Этот рычаг удерживается пружиной в нижнем положении, иначе насос может отключиться и подачи горючего не будет.

Рис. 2. Бензонасос (насос топливный) Б9Г двигателей ГАЗ-51, ГАЗ-52

1—рычаг ручной подкачки 2—винт крепления головки (восемь шт.), 3—головка, 4—крышка, 5—винт крепления крышки, 6—фильтр, 7—оттяжная пружина.

В верхней части бензонасоса ГАЗ-51, ГАЗ-52 (Б9Г) расположен сетчатый фильтр, нуждающийся в периодической очистке. Без крайней необходимости разбирать топливный насос не следует. Для удаления грязи и промывки сетки фильтра 4 следует отвернуть два болта 5 и снять крышку 6.

Насос топливный (бензонасос) ГАЗ-52 51А-1106 (погрузчик АП-4014, 40814, 4045, 4043)

Бензонасос ГАЗ-52 в сборе Б9Г

1 - Штуцер КГ 1/4" 298348-П29

2 - Винт М6х25 222529-П51

3 - Винт 252134-П2

4 - Головка насоса в сборе 51А-1106015-А

5 - Гайка М5 250464-П29

6 - Шайба 5 252133-П2

7 - Шайба диафрагмы верхняя 51А-1106147

8 - Диафрагма 13-1106142

9 - Шайба диафрагмы нижняя 51А-1106146

10 - Диафрагма в сборе 51А-110640

11 - Корпус в сборе 51А-1106090

12 - Шайба уплотнительная 51А-1106149

13 - Пружина диафрагмы 51А-1106150

14 - Тяга диафрагмы 51А-1106144

15 - Держатель уплотнителя тяги 51М-1106153

16 - Уплотнитель тяги 51А-1106154

17 - Шайба рычага 51А-1106156

18 - Шайба упорная рычага 51АЮ-1106158

19 - Шплинт 51А-1106103

20 - Рычаг ручного привода 51А-1106102

21 - Валик ручного привода 51А-1106098-Б

22 - Валик ручного привода в сборе 51АЮ-1106095-10

23 - Уплотнитель валика 51А-1106100

24 - Пружина рычага 51А-1106175

25 - Пробка К75-1107435-А

26 - Прокладка 12-89

27 - Пружина рычага привода насоса 51А-1106118

28 - Рычаг привода насоса 51А-1106108

29 - Втулка рычага 13-1106124-Б

30 - Прокладка 51А-1106170

31 - Валик рычага 51А-1106128

32 - Шарик Ш 7,144 мм 340033-П

32 - Шарик Ш 7,144 мм 340033-П

33 - Шайба 252155-П2

34 - Болт М8х25 290623-П8

35 - Заглушка 260304-П29

36 - Сетка воздушного фильтра К37-43

37 - Корпус 51А-1106094

38 - Винт М6х16 222525-П29

39 - Шайба 252134-П2

40 - Штуцер 298339-П29

41 - Головка 51А-1106018

42 - Клапан 13-1106022

43 - Пластина клапана 51А-1106023

44 - Пружина клапана 51А-1106027

45 - Обойма клапана 51А-1106026

46 - Головка с клапанами в сборе 51А-1106016

47 - Фильтр в сборе 51А-1106045

48 - Прокладка крышки 13-1106058

49 - Крышка 51А-1106055-Б

Карбюратор ГАЗ-52

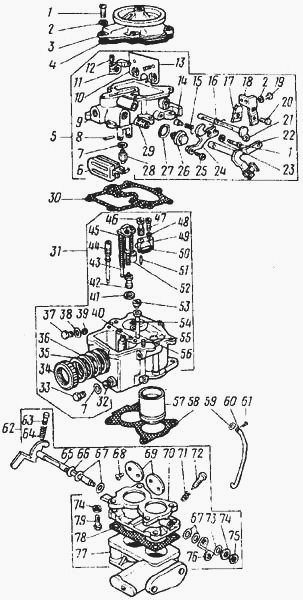

На львовском автопогрузчике АП-4014, 40814, 4045, 4043 установлен карбюратор К-126И.

Карбюратор К-126И (рис. 3)—двухкамерный с падающим потоком смеси и балансированной поплавковой камерой. Каждая камера карбюратора действует независимо от другой на три цилиндра через впускной коллектор, разделенный перегородкой на две ветви.

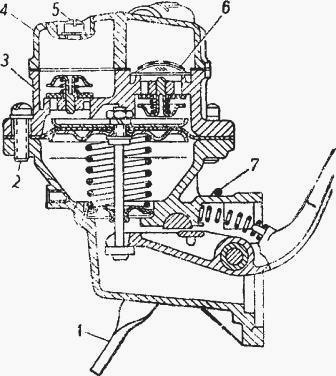

Рис. 3. Схема карбюратора ГАЗ-52 (К-126И)

1—привод ускорительного насоса, 2—эмульсионная трубка 3—главный воздушный жиклер, 4— малый диффузор, 5—воздушный жиклер холостого хода, 6—воздушная заслонка, 7— блок распылителей ускорительного насоса и экономайзер, 8—выпускной клапан, 9—топливный жиклер холостого хода, 10 — клапан подачи топлива, 11 — топливный фильтр, 12— поплавок, 13—смотровое окно 14—главный топливный жиклер, 15—подвод вакуума, 16—переходное отверстие холостого хода, 17—регулировочный винт, холостого хода, 18— дроссельная заслонка, 19—большой диффузор, 20—впускной клапан, 21—клапан экономайзера

Для обеспечения нормальной работы двигателя на всех режимах карбюратор ГАЗ-52 имеет систему холостого хода, главную дозирующую систему, экономайзер, ускорительный насос и систему пуска холодного двигателя.

Система холостого хода, главная дозирующая система и экономайзер (кроме клапана) имеются в каждой камере карбюратора. Поплавковая камера, системы ускорительного насоса и пуска холодного двигателя - общие на обе камеры карбюратора.

Основные системы карбюратора ГАЗ-52 работают по принципу пневматического (воздушного) торможения топлива.

Периодически необходимо удалять отстой, прочищать и промывать карбюратор. Промывку следует производить в чистом неэтилированном бензине или ацетоне с последующей продувкой сжатым воздухом.

Для этого надо отделить крышку и корпус смесительных камер от корпуса поплавковой камеры, вывернуть жиклеры, распылители и клапаны.

Проверка уровня топлива в поплавковой камере карбюратора производится на холодном неработающем двигателе. Уровень топлива замеряют два раза. При этом поплавковую камеру заполняют при помощи рычага ручной подкачки бензинового насоса и после каждой проверки бензин сливают через сливную пробку. Уровень бензина должен устойчиво находиться в пределах 18,5—21,5 мм у карбюратора К-126И, от плоскости разъема поплавковой камеры с крышкой.

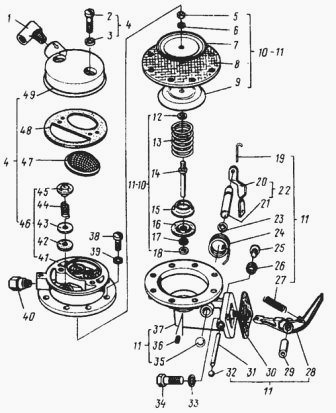

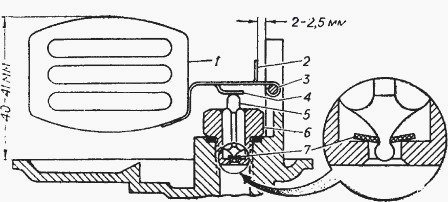

Регулировка уровня у карбюратора К-126И производится подгибанием язычка 4 (рис. 4), упирающегося в торец иглы клапана. Одновременно подгибанием ограничителя 2 следует установить зазор между ним и стойкой оси поплавка в пределах 2—2,5 мм, что обеспечит нормальный ход иглы клапана.

Рис. 4. Поплавковый механизм карбюратора К-126И

1 поплавок, 2—ограничитель хода поплавка, 3—ось поплавка, 4—язычок регулировки уровня, 5—игла клапана, 6—корпус клапана, 7—уплотнительная шайба.

Герметичность поплавка проверяется погружением его в горячую воду с температурой не ниже 80°С и временем выдержки не менее полминуты. При нарушении герметичности поплавка, на что укажет выход пузырьков воздуха, поплавок надо запаять, предварительно удалив из него бензин.

После пайки необходимо вновь проверить его герметичность и вес. Вес поплавка в сборе с рычажком у карбюратора K-126И должен быть от 12,6 до 14 г. Если после пайки вес будет превышать 14 г, то надо удалить излишек припоя, не нарушая герметичности поплавка.

Топливный клапан необходимо промыть в чистом бензине и продуть сжатым воздухом. Если клапан изношен, то его следует заменить новым.

После проверки деталей поплавкового механизма нужно вновь проверить величину уровня топлива в поплавковой камере и при необходимости отрегулировать его.

Карбюратор ГАЗ-52 К126И 52-04-1107010 (автопогрузчик АП-4014, 40814)

1 - Винт М5х18 220081-П29

2 - Шайба 900902-П

3 - Фланец крышки К126Б-1107022

4 - Прокладка К126Б-1107021-А

5 - Крышка поплавковой камеры в сборе К126И-1107300

6 - Поплавок в сборе К124-1107320-А

7 - Прокладка 451306-П

8 - Ось поплавка 114-0-1107304

9 - Крышка карбюратора К126Б-1107301

10 - Заслонка воздушная в сборе К126Б-1107370

11 - Вилка в сборе К126Б-1107355

12 - Винт стопорный СП22-5205502

13 - Винт М3х8 222963-П29

14 - Втулка К23-70

15 - Пружина К126Б-1107309

16 - Пружина оси воздушной заслонки К126Б-1107308

17 - Зажим кронштейна тяги К23-55-01

18 - Кронштейн К126Б-1107302

19 - Винт М5х10 220077-П29

20 - Болт 900509-1

21 - Ось воздушной заслонки в сборе К126Б-1107310

22 - Ось привода насоса в сборе К126Б-1107350

23 - Шайба 901017-0

24 - Рычаг привода воздушной заслонки в сборе К126Б-1107315

25 - Болт 900507

26 - Пробка фильтра К124-1107327

27 - Прокладка 451306

28 - Клапан подачи топлива в сборе К126Б-1107330-А

29 - Сетка фильтра в сборе К59-1107325

30 - Прокладка поплавковой камеры К126-1107012-А

31 - Корпус поплавковой камеры в сборе К126И-1107200

32 - Жиклер топливный главный К126Б-1107202

33 - Пробка 451513

34 - Гайка К126И-1107216

35 - Прокладка К126-1107228-А

36 - Стекло К126-1107225

37 - Пробка 451502

38 - Прокладка 451304

39 - Жиклер К126И-1107244

40 - Шарик К21-1107244

41 - Прокладка 901718-0

42 - Клапан экономайзера в сборе К126И-1107430

43 - Пружина К24-1107013

44 - Жиклер топливный холостого хода в сборе К126Г-1107205

45 - Прокладка 451303

46 - Винт топливопроводящий К126П-1107246

47 - Винт М4х20 220056-П29

48 - Шайба 900901-0

49 - Распылитель К126Е-1107208

50 - Прокладка распылителя К126-1107209-А

51 - Клапан нагнетательный К21-1107218

52 - Привод ускорительного насоса в сборе К126И-1107210

53 - Жиклер К126И-1107242

54 - Кольцо стопорное К126-1107204

55 - Диффузор малый К126Г-1107224

56 - Труба эмульсионная К126Г-1107226

57 - Диффузор К126Г-1107013

58 - Прокладка смесительной камеры К126-1107014-А

59 - Шайба 901048-0

60 - Тяга при малой частоте вращения К126Б-1107024

61 - Шплинт 901101

62 - Корпус смесительных камер в сборе К126И-1107100

63 - Винт холостого хода К21-1107108

64 - Пружина К13-1107113

65 - Ось дроссельных заслонок с рычагом в сборе К126И-1107110

66 - Шайба 901015-0

67 - Шайба 901016-0

68 - Винт М3х8 220003-П29

69 - Заслонка дроссельная К126Ж-1107102

70 - Корпус смесительных камер К126И-1107101

71 - Пружина 907103-0

72 - Винт регулировочный холостого хода 105-0-1107103

73 - Шайба К126П-1107107

74 - Шайба 900903-0

75 - Гайка 900812-0

76 - Рычаг К126И-1107127

77 - Ограничитель частоты вращения коленчатого вала 52-04-1127011

78 - Прокладка 49-1107015

79 - Болт К28Б-1107025

При обслуживании карбюратора ГАЗ-52 (К126И) необходимо проверять:

- герметичность клапана экономайзера;

- плотность прилегания к своим седлам клапанов насоса ускорителя, а также легкость их перемещения;

- отсутствие зависаний и заеданий подвижных механизмов.

Регулировка холостого хода производится упорным винтом, ограничивающим закрытие дроссельных заслонок, и двумя винтами, изменяющими состав горючей смеси.

Регулировку холостого хода нужно производить обязательно на хорошо прогретом двигателе и при совершенно исправной системе зажигания. Особое внимание должно быть обращено на исправность свечей и правильность зазора между их электродами. Перед регулировкой на холодном двигателе должны быть проверены зазоры у клапанов.

При регулировке следует учитывать, что карбюратор ГАЗ-52 двухкамерный и что состав смеси в каждой камере регулируется независимо от другой камеры своим винтом. Кроме того, надо помнить, что при завертывании винтов смесь обедняется, а при их отвертывании обогащается.

Начиная регулировку, нужно сначала завернуть до отказа, но не слишком туго, регулировочные винты, а затем каждый из них отвернуть на 2 оборота. После этого пускают двигатель и упорным винтом устанавливают устойчивые обороты двигателя при наименьшем открытии дросселя.

Затем, завертывая или отвертывая один из регулировочных винтов качества смеси холостого хода, находят такое его положение, при котором коленчатый вал будет иметь наибольшие обороты.

После этого проделывают те же операции со вторым винтом.

Достигнув примерно одинаковой работы обеих камер карбюратора, нужно по возможности уменьшить обороты, вывертывая упорный винт дроссельных заслонок.

Отгрузка запчастей на львовские погрузчики 4014, 40814, 40810, 4081, 41030 производится во все города России: Кемерово, Екатеринбург, Челябинск, Новосибирск, Улан-Удэ, Киров, Пермь, Красноярск, Иркутск, Омск, Барнаул, Томск, Братск, Тюмень, Лысьва, Новокузнецк, Миасс, Серов, Чита, Берёзовский, Междуреченск, Нижний Тагил, Бийск, Минусинск, Сатка, Курган, Вологда, Нижний Новгород, Санкт-Петербург, Белгород, Орёл, Казань, Ростов-на-Дону, Воронеж, Брянск, Краснодар, Саратов, Мурманск, Тула, Ногинск, Волгоград, Иваново, Пенза, Чебоксары, Волжский, Ярославль, Сыктывкар, Ижевск, Самара, Махачкала, Волжск, Йошкар-Ола, Сокол, Уфа, Архангельск, Тверь, Подольск, Ульяновск, Смоленск, Тольятти, Владикавказ, Петрозаводск, Курск, Владимир, Череповец, Набережные Челны и др.

avtospezmash.ru

Устройство системы питания двигателей газовым топливом.

Система питания двигателя от газобаллонной установки

Устройство и работа газобаллонных установок

Газобаллонные установки характеризуются тем, что топливо при любом агрегатном состоянии вытекает из баллонов под значительным давлением. Поэтому в этих системах питания нет насосов, перекачивающих и подающих топливо, но введен редуктор, который позволяет снижать давление газа до рабочего, которое должно быть примерно равно атмосферному давлению или несколько превышать его.

При работе на сжатом газе исходное давление в баллонах составляет 20 МПа и более, поэтому эту систему питания оснащают баллонами высокого давления. По мере расхода газа давление в баллонах снижается.

При работе на сжиженном газе давление в баллоне не превышает 1,6…2,0 МПа. Баллоны этих установок относятся к баллонам низкого давления. Давление в них изменяется только в зависимости от состава газовой смеси и от температуры окружающей среды. При любом количестве жидкого газа в баллоне давление в нем всегда будет равно давлению насыщенных паров топлива для условий окружающей среды. Давление насыщенных паров основных компонентов сжиженного нефтяного газа (СНГ) пропана и бутана при изменении температуры от -40 до +40 ˚С изменяется от 0,12 до 1,7 и от 0,18 до 0,39 соответственно.

В обоих случаях в системе предусматривается фильтр для улавливания твердых частичек (окалины и др.) и теплообменник, размещаемый отдельно или в общем корпусе с редуктором. Для сжиженного газа теплообменник служит испарителем на выходе из баллона, а для сжатого – подогревателем.

Подогреватель необходим в системе сжатого газа, так как резкое снижение давления в процессе его расширения на выходе из баллона приводит к значительному понижению температуры, и при наличии влаги в газе может привести к ее замерзанию и нарушению нормальной работы системы вследствие закупоривания магистральных трубок льдом. Для подогрева сжатого газа обычно используют тепло отработавших газов, пропускаемых через теплообменное устройство, а для подогрева сжиженного газа чаще всего используют жидкость из системы охлаждения двигателя.

***

Устройство и работа газобаллонной установки для сжатого газа

Принципиальная схема газобаллонной установки для работы на сжатом газе показана на рис. 1. Установка для грузового автомобиля с пятью баллонами, сгруппированными в две секции I и II, размещаемыми обычно под платформой кузова. Каждая секция снабжена соединительной арматурой 2 с трубками 3 и расходным вентилем 4, что позволяет расходовать из них газ порознь и одновременно.

Из баллонов 1 по трубкам 3 и через расходные вентили 4 газ поступает в подогреватель 6, в который через дозирующую шайбу 8 из приемной трубы 7 поступают горячие отработавшие газы. Далее через магистральный вентиль 9 и фильтр 10 газ проходит в одноступенчатый редуктор 11, где давление его снижается до 1,2 МПа, и через второй фильтр 12 в двухступенчатый редуктор 13 с понижением давления почти до атмосферного.

При работающем двигателе газ засасывается в карбюратор-смеситель, причем на режиме холостого хода по трубке 21 он поступает непосредственно в задроссельное пространство и впускной трубопровод 15, который связан трубкой 14 с разгрузочным (пусковым) устройством редуктора.

Система снабжена двумя манометрами: высокого давления 23, включаемого до магистрального вентиля, и низкого 22, фиксирующего давление первой ступени редуктора. По показаниям первого манометра судят о количестве газа в баллонах, а по показаниям второго – о работе редуктора.

Так как автомобильные газобаллонные установки всегда предусматривают возможность питания двигателя и традиционным топливом, то и в рассматриваемой схеме обеспечено питание как газовым топливом, вводимым форсункой 20 в проставку 17, т. е. в зону между диффузором карбюратора и дроссельной заслонкой, так и жидким, вводимым в диффузор распылителем 18. Баллоны наполняются газом через вентиль 5.

***

Устройство и работа газобаллонной установки для сжиженого газа

На рисунке 2 приведена схема газобаллонной установки грузового автомобиля ГАЗ-53-07, работающего на сжиженном газе. Из баллона 7 через расходные вентили 6 (для паровой фазы) или 12 (для жидкой фазы), магистральный вентиль 5 и расходные трубки сжиженный газ поступает в испаритель 4, подогреваемый жидкостью из системы охлаждения двигателя. Далее газ в паровой фазе проходит через сетчатый фильтр 3 и двухступенчатый редуктор 2, откуда засасывается в газовый смеситель 15. Пуск и прогрев двигателя осуществляется только на паровой фазе, которую отбирают из баллонов через вентиль 6.

Газовый баллон 7 емкостью 170 л размещается под грузовой платформой автомобиля. Заполняют его через вентиль 10 до уровня, фиксируемого с помощью контрольного вентиля 9, а текущий запас топлива оценивают по указателю уровня 11. Баллон оснащен предохранительным клапаном 8, срабатывающим в случае превышения давления сверх допустимого, равного 1,6 МПа.

Магистральный вентиль 5 и контрольные манометры 13 и 14 размещают в кабине водителя на контрольном щитке. Запас жидкого топлива рассчитывают на кратковременную работу двигателя и хранят в бензобаке 1, который используют в случае отказа газовой аппаратуры или для поездки до ближайшей заправочной газовой станции. С этой целью двигатель оснащают однокамерным карбюратором.

Таким образом, питание газового двигателя бензином может осуществляться с помощью обычного базового карбюратора-смесителя с газовой проставкой или отдельного карбюратора упрощенной конструкции.

***

Узлы и приборы газобаллонных установок

k-a-t.ru

Система охлаждения двигателя ГАЗ-53

______________________________________________________________________________

Система охлаждения двигателя ГАЗ-53

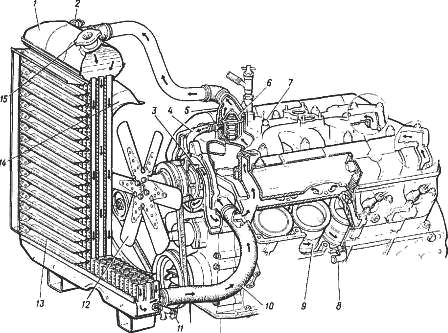

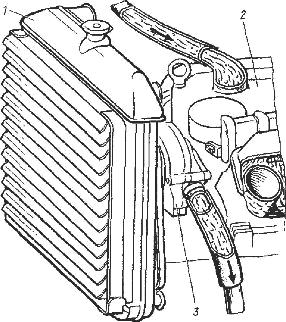

Система охлаждения двигателя ГАЗ-53 (рис.1) — жидкостная, закрытая, с принудительной циркуляцией жидкости, заполняется низкозамерзающей жидкостью Тосол.

Система охлаждения ГАЗ-53 состоит из водяной рубашки двигателя, водяного насоса, радиатора, термостата, вентилятора с кожухом, жалюзи, пробки радиатора (с клапанами) и соединительных шлангов. Емкость системы - 21,5 л.

Наиболее выгодный температурный режим работы двигателя находится в пределах 80 — 90 °С. Указанная температура поддерживается при помощи термостата 6, действующего автоматически, и жалюзи, управляемых водителем.

Рис.1. Система охлаждения ГАЗ-53

1 — радиатор; 2 — датчик сигнализатора перегрева двигателя; 3 — водяной насос; 4 — перепускной шланг; 5 — шланг радиатора подводящий; 6 — термостат; 7 — датчик указателя температуры охлаждающей жидкости; 8 — штуцер подсоединения подогревателя; 9 — водяная рубашка блока цилиндров; 10 — шланг радиатора отводящий; 11 — кран сливной радиатора; 12 — вентилятор; 13 — жалюзи; 14 — кожух вентилятора; 15 —пробка радиатора

Для контроля температуры охлаждающей жидкости на щитке приборов имеется указатель температуры, датчик 7 (ТМ100-В) которого устанавливается в водяной рубашке впускной трубы. Кроме того, на щитке приборов имеется сигнальная лампа, загорающаяся при повышении температуры охлаждающей жидкости до 104—109 °С.

Датчик 2 сигнализатора (ТМ104-Т) ввернут в верхний бачок радиатора. При загорании лампы следует немедленно остановить двигатель, выяснить и устранить причину его перегрева.

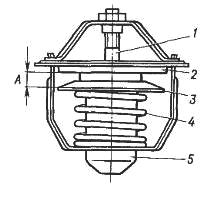

Термостат ГАЗ-53 с твердым наполнителем, одноклапанный ТС 108 (рис.2). Устанавливается в специальной полости на выходе охлаждающей жидкости из впускной трубы.

Термостат из клапана 3, седла 2, термосилового элемента 5 со штоком 1 и пружины 4, где Л — ход клапана.

Рис.2. Термостат ГАЗ-53

Клапан термостата ГАЗ-53 начинает открываться при температуре 78—82 °С, а при температуре 93 — 95 °С он полностью открыт.

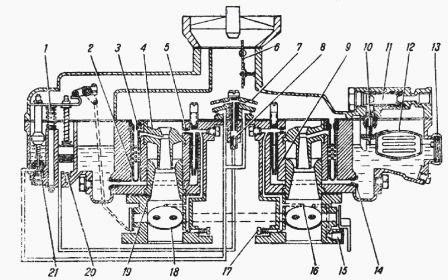

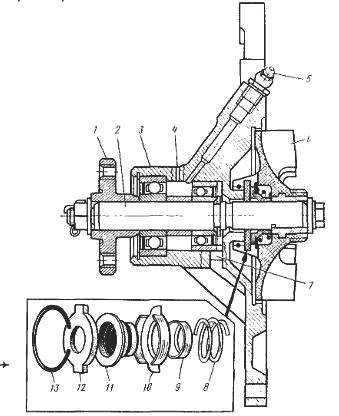

Водяной насос (помпа) ГАЗ-53 центробежного типа (рис.3). Валик 2 водяного насоса вращается в двух шариковых подшипниках, на концах имеет лыски.

На один конец вала напрессовывается крыльчатка помпы ГАЗ-53, а на другой — ступица. Крыльчатка закреплена болтом, ввернутым в резьбовое отверстие в торце вала. Ступица закреплена гайкой, навернутой на резьбовой конец вала.

Шариковые подшипники с находящейся между ними распорной втулкой, зажаты между ступицей шкива и упорным кольцом; имеют с наружных торцов войлочные сальники, вмонтированные в наружные обоймы подшипников, закрепленных в корпусе запорным кольцом.

Рис.3. Водяной насос (помпа) ГАЗ-53

Полость помпы ГАЗ-53, в которой циркулирует охлаждающая жидкость, отделена от полости, в которой вмонтированы подшипники, резиновым самоподвижным сальником с уплотняющей шайбой из графитосвинцовой композиции.

В углубление крыльчатки помпы устанавливаются пружина 8, латунные обоймы 9 и 10, манжета 11, уплотняющая шайба 12 и запираются кольцом 13. Жидкость, просачивающаяся через сальник, стекает наружу через отверстие 7 в корпусе 3.

Через пресс-масленку 5, ввернутую в корпус водяного насоса (помпы) ГАЗ-53, подшипники смазываются до тех пор, пока смазка не покажется в контрольном отверстии 4. Излишки смазки следует немедленно убрать во избежание попадания ее на ремни привода вентилятора и водяного насоса и ручьи шкива.

Замасленные ремни и ручьи необходимо протереть тряпкой, слегка смоченной в бензине. Для смазывания подшипников используется смазка Литол-24. В качестве дублирующей допускается использовать жировой смазочный материал.

Радиатор ГАЗ-53 системы охлаждения (см. рис.1) - трубчато-ленточный, медно-латунный, состоит из латунных (верхнего и нижнего) бачков, набора вертикальных латунных плоско-овальных трубок с располагаемыми между ними гофрированными медными лентами, пластин крепления радиатора, пробки радиатора и сливного краника.

К верхнему и нижнему бачкам радиатора ГАЗ-53 припаяны две стальные боковые стойки-пластины, которые придают радиатору необходимую жесткость, а также обеспечивают возможность крепления к нему кожуха вентилятора.

Радиатор ГАЗ-53 в нижней части крепится к специальным кронштейнам на раме посредством резиновых прокладок и в верхней части — двумя тягами.

Пробка радиатора имеет два клапана: паровой, открывающийся при избыточном давлении 45 — 60 кПа, и воздушный, открывающийся при разрежении 1 — 10 кПа.

Вентилятор ГАЗ-53 — шестилопастный, металлический, состоит из двух крестовин, между которыми вклепаны лопасти, крепится совместно со шкивом четырьмя болтами к ступице валика помпы.

Вентилятор статически сбалансирован, приводится в движение от шкива коленчатого вала клиновым ремнем. Натяжение ремня осуществляется поворотом генератора, который приводится в движение этим же ремнем.

Правильность натяжения ремня проверяют нажатием пружинным динамометром на него усилием 34 — 44 Н. При этом ремень вентилятора должен прогибаться на 10 — 15 мм.

Кожух вентилятора ГАЗ-53 — штампованный, металлический, значительно повышает эффективность работы вентилятора.

Жалюзи — металлические, пластинчатые, управляются проволочной тягой с места водителя. Ручка тяги имеет несколько фиксируемых положений закрытия жалюзи для обеспечения необходимого температурного режима работы двигателя.

Верхний бачок радиатора ГАЗ-53 должен быть заполнен до заливной горловины. Понижение температуры приводит к снижению уровня жидкости, в связи с чем при отрицательных температурах возможно снижение ее уровня в радиаторе.

Однако даже при температурах ниже— 30°С уровень жидкости в радиаторе должен быть выше торцов охлаждающих трубок не менее чем на 50 мм.

При прогреве двигателя с повышением температуры охлаждающей жидкости повышается ее уровень.

При отрицательных температурах допускается проверку уровня жидкости проводить на прогретом двигателе, для чего снимают пробку с радиатора ГАЗ-53 и убеждаются в наличии охлаждающей жидкости в верхнем бачке радиатора; устанавливают пробку на место, обращая внимание на ее установку; пробка должна плотно закрывать горловину радиатора для обеспечения герметичности системы охлаждения; прогреть двигатель до температуры выше 90 °С.

В случае частой доливки жидкости следует проверить герметичность системы охлаждения ГАЗ-53. Допускается временно добавлять в систему охлаждения воду.

Порядок заливки воды: охладить двигатель, снять пробку с радиатора, залить в радиатор воду до указанного уровня, поставить на место пробку радиатора.

Следует иметь в виду, что при добавлении воды температура замерзания смеси повышается, поэтому при первой возможности систему необходимо отремонтировать и залить жидкость Тосол А-40.

В качестве низкозамерзающей охлаждающей жидкости могут использоваться Тосол А-65 и антифризы марок "40" и "65". Заливку низкозамерзающими жидкостями надо производить осторожно, не проливая ее.

При ежедневном осмотре перед выездом проверяют натяжение ремней вентилятора. Ремень натянут правильно, если при нагрузке в 35 — 45 Н на середине участка между шкивами генератора и вентилятора прогиб будет в пределах 10 — 15 мм. Натяжение контролируют пружинным динамометром.

При заедании промывают в керосине и смазывают тягу жалюзи смазкой, предварительно вынув ее из оболочки. Если заправлена система низкозамерзающей жидкостью при СО (осенью), проверяют плотность охлаждающей жидкости, которая должна быть 1,078— 1,085 г/см3 при 20°С.

Через 4 года эксплуатации автомобиля ГАЗ-53 охлаждающую жидкость меняют, предварительно промыв систему охлаждения, для чего сливают охлаждающую жидкость, заполняют систему водой, пускают двигатель и прогревают его, затем, остановив, сливают воду, после охлаждения двигателя снова заполняют систему водой, повторяют промывку.

Жидкость из системы охлаждения ГАЗ-53 сливают при открытой пробке радиатора через три краника: с правой стороны блока цилиндров, на радиаторе и на шланге отопителя кабины.

В случае применения в системе охлаждения воды следует иметь в виду, что применение доброкачественной воды является одним из основных условий технически правильной эксплуатации двигателей, предупреждающей образование накипи и коррозии в системе охлаждения, что может привести к серьезным неполадкам, например к закупорке трубок радиатора.

В систему охлаждения ГАЗ-53 следует заливать мягкую чистую воду, лучше всего дождевую или снеговую. Применение воды с высокой жесткостью — артезианской или ключевой, а тем более морской — недопустимо.

Воду в системе охлаждения следует менять но возможности реже. Сливать воду необходимо в чистую посуду для того, чтобы можно было вновь заливать ее в систему.

Рис.4. Промывка системы охлаждения ГАЗ-53

1 — радиатор; 2 — блок цилиндров; 3 — водяной насос

Весной и осенью в случае применения воды систему охлаждения ГАЗ-53 промывают. Водяную рубашку двигателя и радиатор промывают отдельно.

Промывку ведут в направлении, обратном циркуляции воды при работе системы (рис.4). При промывке водяной рубашки двигателя необходимо снять термостат и вывернуть сливные краники. Радиатор снимают и промывают отдельно.

Радиатор ГАЗ-53 ремонтируют только в случае незначительного числа разрушенных трубок (не более 4 шт.) и их подпайке не более чем в пяти местах в сердцевине. Наплыв припоя должен быть не свыше 1,5 см2. После пайки охлаждающие пластины и гофрированные ленты выправляют, радиатор подвергают проверке на герметичность.

Наиболее характерными неисправностями помпы ГАЗ-53 является течь воды через сальник крыльчатки в результате износа уплотняющей шайбы или манжеты сальника и изнашивание подшипника валика. Эти неисправности устраняются заменой изношенных деталей новыми.

Снимают водяной насос ГАЗ-53 с крышки распределительных шестерен. Зажав ступицу шкива в тисках, отвертывают болт крепления крыльчатки водяного насоса и снимают шайбы. Съемником спрессовывают крыльчатку с вала помпы.

Перед снятием крыльчатки, чтобы не повредить резьбу в валике водяного насоса, между торцом валика и болтом съемника необходимо поставить шайбу. Снимают запорное кольцо и вынимают уплотняющую шайбу, манжету сальника, обоймы манжеты и пружину сальника. Промывают и очищают детали водяного насоса.

Собирают крыльчатку с сальником, для чего в заднее углубление на крыльчатке укладывают последовательно пружину сальника, обоймы сальника, резиновую манжету, уплотняющую шайбу, и все эти детали закрепляют запорным кольцом.

Если абсолютная величина изнашивания уплотняющей шайбы невелика, то ее можно установить вновь, повернув неизношенной стороной к корпусу водяного насоса.

Торец корпуса помпы ГАЗ-53, по которому работает уплотняющая шайба, смазывают тонким слоем графитового смазочного материала перед напрессовкой крыльчатки на валик насоса. Это улучшает качество приработки рабочих поверхностей уплотняющей шайбы и торца корпуса помпы.

Напрессовывают крыльчатку на валик. Напрессовку производят до упора ступицы крыльчатки в торец лыски валика. На болт крепления крыльчатки надевают пружинную шайбу, плоскую шайбу и ввертывают болт в задний торец валика до упора; привертывают помпу к крышке распределительных шестерен, заменив его прокладку новой.

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

Каталоги запасных частей и сборочных деталей

avtoremtech.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)