|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

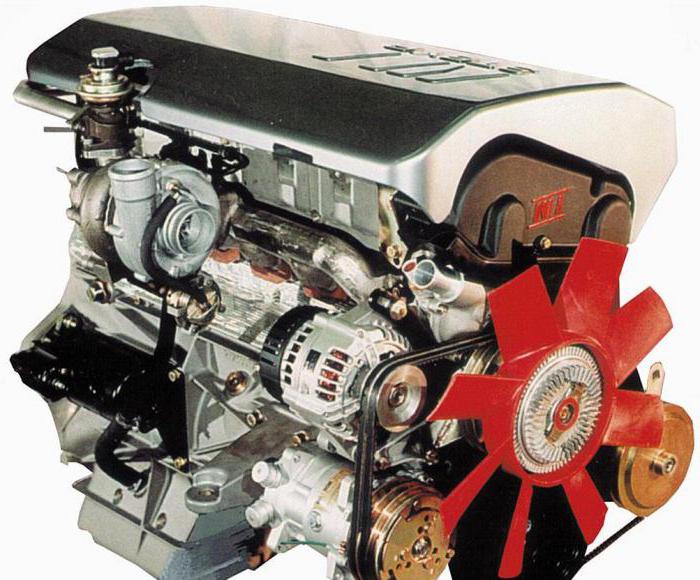

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Опрокидка малой механизации Самосвал ГАЗ-С1/ -410. Газ 2702

Комплектация пассажирского отсека

Комплектация технического отсека

|

Описание

Комплектация автомобиля (внешнее оснащение)

Комплектация кабины автомобиля

|

ruscomtrans.ru

Вазовские «Пони» — электромобиль ВАЗ-2702

Ну и раз уж вспомнили про ВАЗ, грех не упомянуть другую разработку советского электромобилестроения - грузовички "Пони" - ВАЗ-2702 и ВАЗ-2802. На их примере можно хорошо проследить и в общую историю развития электромобилей на Волжском автомобильном советского периода. Начнем с ВАЗ-2702.В 1974 году на ВАЗе было создано бюро по проектированию электромобилей, состоявшее поначалу из сорока человек. К 1980-му электромобилями на заводе занимался уже целый отдел, насчитывающий более ста человек.

Ну и раз уж вспомнили про ВАЗ, грех не упомянуть другую разработку советского электромобилестроения - грузовички "Пони" - ВАЗ-2702 и ВАЗ-2802. На их примере можно хорошо проследить и в общую историю развития электромобилей на Волжском автомобильном советского периода. Начнем с ВАЗ-2702.В 1974 году на ВАЗе было создано бюро по проектированию электромобилей, состоявшее поначалу из сорока человек. К 1980-му электромобилями на заводе занимался уже целый отдел, насчитывающий более ста человек.

Проект 2802 в двух его ипостасях не мог, конечно же, претендовать на серийное воплощение. Это была проба пера, попытка предложить принципиально новый коммерческий автомобиль в стране, где никакой коммерции официально не существовало. Но государственное отрицание термина "коммерция" не избавляла жителей СССР от необходимости покупать продукты, пользоваться услугами почты и служб быта, перевозить мебель. Класса автомобилей «развозной грузовик» тогда не было, весь городской развоз выполнялся машинами ИЖ-«каблук» и УАЗ-«буханка». Иногда под это дело снаряжались пассажирские РАФики и ВАЗовские «универсалы» 2102 и 2104, но чаще – крупные грузовики типа ГАЗ-53 и ЗИЛ-130, их в СССР выпускали сотнями тысяч. Прорва среднетоннажников колесила по Москве, перевозя, в основном, воздух. И это были машины с бензиновыми моторами, многолитровыми, неэкономичными, токсичными. Уже в начале 80-х годов в Москве экологическая проблема встала в полный рост. Но ещё в семидесятых, как бы предчувствуя проблему, московские власти организовали на 34-м Автокомбинате участок опытной эксплуатации развозных электромобилей – УАЗов, РАФов. Там проходили испытания и первые тольяттинские 2102Э. Но ни одна из конструкций электромобилей тех лет не могла по запасу хода и удобству эксплуатации составить конкуренцию бензиновым «монстрам» - во многом, потому, что все электромобили были «конвертированными» из серийных, а не разработанными целенаправленно. И Волжский Автозавод, набрав необходимый для такой разработки опыт на проектах 2102Э и 2802, выказал намерение решить проблему городского электромобиля. Разработав его с «нуля», с учётом всех тогдашних наработок и производственных возможностей.

Проект 2702 мог стать не только первым серийным электромобилем, но и первой машиной в СССР в классе компактных развозных фургонов, находящимся аккурат между ЗИЛ-130 и легковыми «универсалами». Что-то типа «социалистических» Баркаса и Нысы, неизвестными путями попадавших в Советский Союз.

Опыт по сварке алюминия, полученный ВАЗовцами в работе над 2802-01, привёл к рискованному решению – делать из алюминия всю машину, включая силовую раму. Это сразу позволяло сэкономить 30% массы в сравнении со сталью. Рискованным это решение было потому, что на предыдущем «алюминиевом» проекте 2802-01 не удалось «попасть» в нужные параметры жёсткости силового каркаса и сварные соединения банально «лопались». Нужен был новый подход к конструированию рамы и в Отделе провели что-то типа «конкурса заявок», рассмотрение которых закончилось победой Сергея Ивлева.

Конструктор Сергей Ивлев предложил новую концепцию рамы – хребтовую. То есть такую, которая могла изгибаться вокруг жёсткого центрального основания. Предыдущая алюминиевая рама на машине 2802-01 была разработана по классической схеме, с жёстким периметром, она имела избыточную сопротивляемость кручению. Такая жёсткость приводила к разрушению сварных соединений, у рамы не было «свободы». Да и масса была великовата. Ивлев спроектировал раму не из прямоугольных профилей, как на 2802-01, а из круглых труб сечением 40 мм и толщиной стенки 3 мм. В случае постановки 2702 на производство, Самарский завод легко мог бы обеспечить нужные объёмы алюминиевого проката – он работает «на авиацию», в частности поставляет металл на Самарский и Ульяновский авиазаводы, возможности у него большие.

Расчёт пространственных силовых элементов – штука довольно сложная, а Сергей Ивлев вручную, без компьютеров произвёл такие расчёты, за которые и сегодня на него смотрели бы с уважением. Больше того, рама проектировалась ещё и с учётом требований по пассивной безопасности, с запрограммированными зонами деформации спереди и сзади.

Итак, технология была выбрана. Нужно было делать компоновку и дизайн. Решили остановиться на модной тогда полукапотной схеме, как наиболее удобной и безопасной для водителя. Полукапотник – это когда водитель сидит со смещением за переднюю ось. Таким образом отбирается часть пространства от грузового отсека. Но напомним, машина разрабатывалась с прицелом на серьёзное производство и соответствие её стандартам было обязательным.

Шасси изобретать необходимости не было – в целом, «тележка», разработанная ранее, со своими задачами справлялась. Поэтому и в 2702 перенесли уже испытанные узлы – переднюю подвеску от «Жигулей», а заднюю – на продольных рычагах, со ШРУСами. Весь силовой агрегат на основе мотора Д-25 (впоследствии – ПТ-125) располагался поперечно, как и на предыдущих машинах. Изменить пришлось только конструкцию рулевого управления. В целом же, шасси было удачным не столько даже по характеристикам управляемости и устойчивости, сколько потому, что состояло из серийных узлов, с минимальными доработками. Соответственно, и стоимость его была невысокой, и на конвейер шансы попасть увеличивались. Конечно, реечное рулевое управление было бы более прогрессивным, но не забудем – действие происходило в 1982 году, когда «восьмёрки» ещё не было, она только разрабатывалась. Поэтому и «серийной» рейки под рукой у конструкторов тоже не было. Но на поздних экземплярах 2702 к идее установки рейки вернулись и сделали с ней несколько машин. Приспособили уже готовую к тому времени «восьмёрочную» рейку, но пришлось ставить дополнительный угловой редуктор, передающий момент от руля на сам механизм. Это снизило усилие на рулевом колесе с 21 кг до 15 кг.К проблеме быстрой смены батарей подошли основательно. 120-вольтовые АКБ размесили в двух отсеках в средней части машины, в контейнерах. Для этих контейнеров разработали оригинальную роликовую систему выдвижения с наружными фиксаторами. Самым капризным элементом должно было стать разъёмное соединение – ручное размыкание кабеля с вращающимся стопором не подходило, нужно было делать саморазмыкающееся соединение. Разработали «плавающий» двухконтактный разъём с большой степенью свободы, розетка которого крепилась на раме, а вилка – на тыльной части батарейного контейнера. Вопреки ожиданиям, разъём этот не подводил – не «искрил» от вибраций и деформаций, не окислялся.

Дизайн интерьера сделал Михаил Маркиев. Пространства для художественного манёвра здесь было ещё меньше, чем в 2802-02, поэтому интерьер получился минималистским, но хорошо ложащимся в общую эстетическую концепцию машины. Приборы взяли от ВАЗ 2105, расположив их в очень компактном блоке. Само крепление блока приборов к панели можно было впоследствии, при подготовке к производству, сделать шарнирным, для регулировки угла наклона. Панель вдоль всего плоского лобового стекла сделана в виде плоской полки, на которую можно положить бумаги или что-нибудь некрупное. Слева от водителя – дополнительный ящик для документов. Обшивки в кабине – минимум, все основные панели – жёсткие, это очень практично. А чтобы уменьшить градус унылости такого простого интерьера, переднюю панель и дверные накладки выкрасили в бежевый цвет. Формовали эту панель прямо в Дизайн-центре, из листового АБС-пластика, по деревянной оснастке.

В конфигурации руля прослеживаются «восьмёрочные» мотивы. Впрочем, «восьмёрки» тогда ещё не было и можно предположить, что это в её руле прослеживаются мотивы 2702. Этот руль потом достался Маркиеву как бы в наследство от проекта, подарили. Он поставил его на свою «пятёрку» и ездил с ним 17 лет! Руль, к сожалению, намного пережил весь проект 2702…

В кабине предусмотрели приточную вентиляцию, сопло которой расположили под лобовым стеклом. Помятуя о практичности, сделали сдвижными форточки в дверях и люк на крыше. Был предусмотрен и автономный отопитель – тот же пятилитровый бытовой баллон, что и на ВАЗ 2802-01. Передача тепла осуществлялась через промежуточный теплоноситель – этиловый спирт - на стандартную жигулевскую печку, со страховочным предохранительным клапаном, чтобы это всё не «рвануло». Этот отопитель сконструировал инженер Сергей Ласточкин. Дойди машина до серийного производства в этом виде, Ласточкин бы стал национальным героем, а на работу на таких машинах выстраивалась бы очередь из водителей со всего Советского Союза!

В 1983 году начали строить первую машину проекта 2702. Это был образец под номером 201002 и двигателем ДТ-25. Это так называемая «первая серия». «Серия» здесь, конечно, совсем не серия, а просто некий этап. Всего было четыре «серии» ВАЗ 2702, по которым можно проследить эволюцию конструкции. Сборка машин осуществлялась с «самолётной» ответственностью: взвешивали каждую деталь, каждый винтик, смотрели, где можно сэкономить несколько граммов. Проверяли попутно расчёты по развесовке, по нагрузке на каждый элемент кузова.

Первый экземпляр в 1984 году поехал на Дмитровский полигон, на испытания. Компанию ему составили одноместный 2802-01 и открытый 1801. Это был первый этап испытаний, по результатам которых был собран многостраничный отчёт с претензиями. В частности, были выявлены множественные проблемы по кузову, по электрике, по эргономике, по работе отопителя. От курьёзных просчётов вроде запаха спирта в салоне или форточек, произвольно открывающихся во время движения, до серьёзных, требующих основательной переработки конструкции. Отмечалось, что «крайне неудобно, практически невозможно» установить контейнеры с батареями, не залезая под машину – не обеспечивается центровка силовых штырей, контейнер входит с перекосом, требуя усилий двух-трёх человек. Плюс к тому: толчки от задней подвески, задевание колёс за арки в поворотах, смещение сидения относительно рулевой колонки на 40 мм, при движении назад «подклинивание» тормозных колодок, низкая курсовая устойчивость и большие усилия на руле. Крепления передней подвески, сделанные из алюминия, не выдержали нагрузки, лопнули ферменные диагональные трубы на хребте рамы. Так что по результатам первых серьёзных испытаний пришлось машину дорабатывать, вплоть до усиления в отдельных местах конструкции рамы.

Любопытно, что при испытаниях на сопротивление кузова деформации результаты тоже были не самые лучшие. Видимо, заложенная в расчёт податливость хребтовой рамы, ранее принимавшаяся за достоинство, оказалась избыточной, кузов откровенно «гулял». Как выразился Андрей Гайдук, проведший на полигоне с этими машинами почти три года (в качестве испытателя) «мы порвали датчик на стенде». То есть податливость была такова, что диапазона измерительной аппаратуры НИИЦАМТа не хватило.Этот образец 2702 привели в относительный косметический порядок и повезли его на ВДНХ, на выставку «Автопром-84», проходившею в сентябре-октябре. А на заводе заложили постройку ещё нескольких экземпляров.

Условная «вторая серия» 2702 состояла только из ходового шасси, без кабины, его собрали в 1984 году. А в 1985-ом свет увидели две машины с моторами ПТ-125 – белая бортовая, с тентом, под номером 009 (её впоследствии ожидали весьма занятные приключения) и серебристый фургон под номером 005. Вот этим-то машинам и предстояло пройти самый полный комплекс испытаний, называемых государственные приёмочные. Разумеется, над конструкцией тщательно поработали, сделали кое-какие перерасчёты, усилили то, что нужно. Поэтому результаты, полученные на полигоне, были в целом, положительными. Но вновь отмечались проблемы с эргономикой водительского места и с надёжностью отдельных узлов. Например, оторвался один из кронштейнов задней подвески, появился излом рамы в районе двигателя, сломался сам двигатель. Но всё это произошло после довольно интенсивных «измывательств» над машинами, которые испытывали одновременно и ВАЗовцы, и работники полигона, каждый по своей методике.

Фургон третьей серии в итоге отправили на краш-тест. Это был первый краш-тест отечественного электромобиля, к тому же полностью алюминиевого. Проводился он, разумеется, по ГОСТовской методике. Причём одну и ту же машину умудрились испытать дважды – на фронтальный и боковой удары! Дело в том, что после удара спереди, раму «не повело», и, как сказал Андрей Гайдук, «только чуть-чуть деформироваласькабина, и я с помощью кувалды и крепких слов вытянул передок; машинуподшпаклевали, и отправили бить дальше».

После бокового удара машина развалилась на две части: хребтовая рама лопнула, батареи с кабиной улетели в одну сторону, а задний мост с двигателем – в другую. Восстанавливать этот образец не стали, списав. А бортовую машину отогнали в ТолПИ, где восстановили все сварочные соединения и немного усилили раму. Тем более, что после испытаний на булыжнике там было, что ремонтировать.

Закончился второй этап испытаний, сделаны выводы. На дворе 1986 год. На ВАЗе приятная суета: приезжает Горбачёв. После этого исторического визита и фразы генсека про «законодательство моды в мировом автомобилестроении», начинается строительство нового здания НТЦ, соответственно, все стоят на ушах. Проект 2702 требует новых доработок, на которые уже нет ни времени, ни особого желания. Дело движется больше по инерции, все основные разработчики уже заняты либо в других проектах, либо на строительстве НТЦ.

В 1986 году состоялся третий этап испытаний, единственного образца, оставшегося от «третьей серии». Закончился он таким выводом: машина, в принципе, подлежит дальнейшему совершенствованию, но аккумуляторы нужно менять. И дело даже не в малом ресурсе батареи НЦ-125, а в том, что она требовала слишком частой профилактики – дозаряда малым током при последующем полном разряде. Если этого не делать, включался «эффект памяти» и аккумулятор резко терял ёмкость. А делать это нужно было каждые 700-800 км пробега! А тут ещё производитель аккумуляторов, ленинградское НПО «Источник» заявляет о прекращении выпуска дорогущих НЦ-125 и перепрофилировании этого цеха под производство батареек «Крона». И тему электромобилей на ВАЗе закрыли. Вообще закрыли, перестав выделять какие-либо средства и сняв из плана все профильные работы. Но инерция была всё-таки велика и работы по 2702 продолжались. В 1988 году построили бортовой образец с прямоугольными фарами (до этого были только круглые), выкрасив его в традиционный белый цвет. Этот образец стал демонстрационным, выставочным, испытаний на нём уже не проводили. Это была уже «четвёртая серия». К ней можно приписать и одну сваренную кабину, без шасси.

С этой отдельной кабиной вышла такая история. По прежним «догорбачёвским» планам дальнейшее развитие проекта 2702 должно было, учитывая объём доработок, проходить под новым индексом. И с новым дизайном. Дизайн этот был сделан Михаилом Маркиевым и по его эскизам в ТолПИ сварили кабину, причём без традиционного пластилинового макета, сразу по конструкторским чертежам. Но дальше эта работа не пошла и кабина так и осталась без шасси.

Последним значимым мероприятием, на котором появился тентованный вариант 2702, была всесоюзная выставка "Научно-технический прогресс" в 1986 году. После чего машина осела в тольяттинском краеведческом музее.

Ко второй половине восьмидесятых годов на ВАЗе сложилась мощная структура, названная «Комплексом электромобилей», реорганизованная потом в «Управление». Этот комплекс состоял из следующих отделов: систем управления, электроприводов, электромобилей, доводки электроприводов и электромобилей, автомобильной электроники (занимался и общими работами).

Дизайном занимались структурные подразделения Дизайн-центра – дизайн-бюро электромобилей и бюро интерьера, а изготовление образцов было в ведении того же Дизайн-центра и производственных участков комплекса электромобилей. Только электромобилями на ВАЗе занимались более трёхсот человек! Естественно, что нулевая производственная отдача от этой оравы не могла не беспокоить руководство. И всё это тихо на время строительства НТЦ прикрыли.

Отсутствие батарей, переезд в новое здание НТЦ, закрытие самой темы на ВАЗе – это всё, конечно, больше поводы, чем причины того, что 2702 не довели до стадии производства. Недостаточная оснащённость ВАЗа тоже была преодолима: ТолПИ готов был помочь с изготовлением сварочного оборудования, один специальный кондуктор уже успели сделать. Но как-то естественным образом энтузиазм разработчиков угас. Уже после первых испытаний стал понятен объём работ, который придётся провести, и он оказался очень велик. Фактически, машина нуждалась в полной переработке, особенно это касается силовой структуры. Да, идея с хребтовой ферменной рамой была отличная, но три испытанных образца – это слишком мало для доводки, образцы должны исчисляться десятками. А теперь вспомним, сколь сложна была в изготовлении эта машина, сколь дорог был алюминий! Неудивительно, что руководство посчитало ненужным финансировать дальнейшие работы.

А себестоимость в массовом производстве? Только по двум этим направлениям – алюминию и батареям – машина получалась «золотой»! А альтернативы ни тому, ни другому не было – иначе выходила совсем другая конструкция.

Но машине 2702 была уготовано ещё одно испытание, в котором она прошла последний круг своего ада. Этим испытанием было кооперативное движение в СССР.

В 1988 году, когда разработку электромобилей на ВАЗе остановили, производство приводов продолжало кое-как существовать, перебиваясь сторонними заказами, в частности, из Ульяновска. И тут на заводе появился некий предприниматель из Кемерово, Виктор Тарасенко, директор фирмы «Орион». Это был бизнесмен «широкого профиля», но с настойчивым желанием попробовать себя в автомобилестроении. Видимо, заработав первые ощутимые деньги, он решил, что вытянет и производство. И производить он решил именно ВАЗ 2702, выбрав в качестве площадки Краснинский ремонтно-технический завод, ремонтировавший двигатели для сельхозтехники. Находится он в Кемеровской области, недалеко от Ленинск-Кузнецкого, это довольно крупное предприятие, оно и сейчас работает, переименовавшись в «товарищество».

О чём думал этот Тарасенко, какие планы строил – история этой информации не сохранила, а следы самого предпринимателя потерялись. Так или иначе, но он выразил желание купить «лицензию» на 2702, что означало: продайте мне образец № 009, тот, что подлатали после продолжительных испытаний на полигоне в Дмитрове. Весь «проект» он оценил в 36 тыс рублей, тех ещё, советских, что было не так уж мало. Конечно, количество труда ВАЗовцев, вложенного в эту машину, многократно превосходило эту сумму, но ведь перспектив «отбить» эти деньги не было никаких и в Тольятти согласились с предложением Тарасенко. Сама машина по документам стоила 20 тыс, а остальные деньги платились за оснастку, единственный сварочный кондуктор и кое-какой комплект запчастей. Ну и, конечно, комплект конструкторской документации.

Пока суть да дело, в стране начались нешуточная инфляция, «павловская» реформа и другие финансовые катаклизмы. Как-то незаметно деньги обесценились, а Тарасенко всё никак не мог завершить документооборот. Наконец, завершил, но тут уже бухгалтерия ВАЗа сделала круглые глаза: как это, платёж за экспериментальную машину в 20 000 рублей, в то время когда зарплаты уже исчислялись сопоставимыми суммами?! Потом посмотрели на дату платежа и вроде разобрались. Но всё равно не позволили вывезти с завода некоторые важные компоненты, в частности, силовой преобразователь.

Пришёл из Кемерово рефрижератор, машину в него погрузили, а чтобы оставшееся в кузове пространство не пропадало, забили его всяким тольяттинским ширпотребом – трусами, носками, детским трикотажем… Это было в духе тех лет – продавать всё. Машина ушла в Кемерово без батарей – их уже на ВАЗе не было, а Ленинград производство прекратил, и без привода, который вынести с завода вовремя не удалось. Пришлось потом Андрею Гайдуку ехать в Красное, отвозить недостающие приводы и на месте решать вопросы с батареями.

В Красном предложили съездить на завод «Кузбассэлемент», производящий различные аккумуляторы, в том числе и тяговые. Это недалеко, в Ленинск-Кузнецке. Там выбрали два комплекта никель-кадмиевых батарей на 80 А\ч, применявшихся на телефонных станциях. Контейнеры для них были сконструированы своеобразно: между «банками» имелись зазоры размером с такую же «банку». Посовещались и решили батареи уплотнить: впихнуть между банками ещё столько же. Взяли на «Кузбассэлементе» нужное количество аккумуляторов, привезли в Красное, и с помощью сверлильного станка со снятым патроном аккуратно новые «банки» втиснули в зазоры. Получилась компактная и изящная конструкция. Собрали десять 12-вольтовых блоков, зарядили, поставили привезённый Гайдуком преобразователь. И машина поехала! Но проехала она немного – метров двадцать. Потом из преобразователя повалил дым и все подумали: наверное, сгорел. Второй, запасной, сгорел ещё быстрее. Пришлось Андрею разбирать эти блоки и пытаться их чинить. Что, в принципе, выходило за «рамки контракта», так как в этой поездке он был просто экспедитором.

Два дня проведённые в поисках нужных микросхем и работы с паяльником, дали свой результат – машина поехала надёжно, без дыма и огня. Второй преобразователь на месте чинить уже не стали: Андрей пообещал приехать ещё раз с новыми блоками. И приехал, в 1993 году, зимой.

На этом контакты с Виктором Тарасенко закончились. Производство ему наладить, конечно же, не удалось, никаких комплектующих он на ВАЗе больше не покупал и вообще на завод не обращался.Где и в каком состоянии находится «кемеровский» экземпляр 2702 сейчас, неизвестно.

comments powered by HyperCommentsautotesla.com

Самосвал ГАЗ-С1/ -410

Дмитрий ДашкоФото из архива автора, Ивана Баранцева и ОАО «ГАЗ»

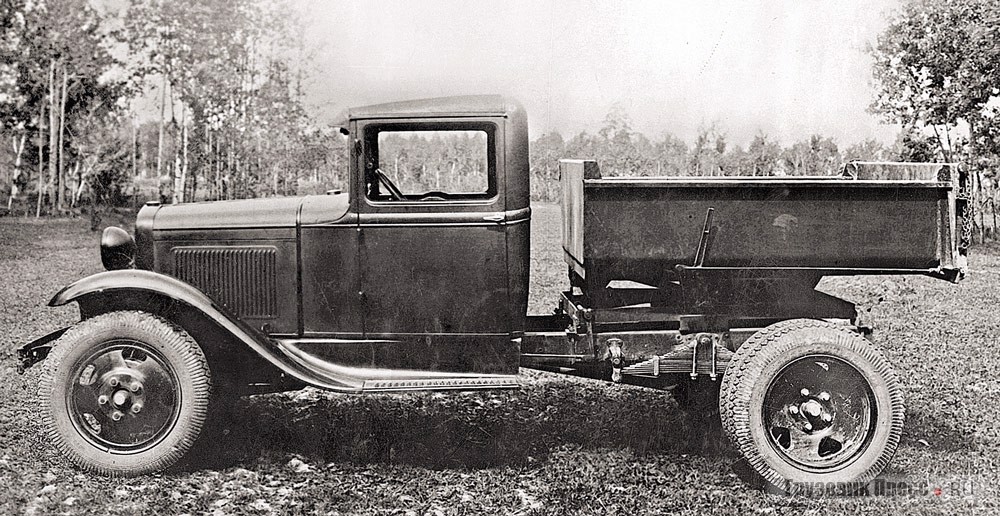

В середине 1930-х годов слово «самосвал» еще не вошло в обиход автомобилистов. Да и такой тип автомобиля был довольно редким гостем. Грузовик с самоопрокидывающимся кузовом назывался вполне официально – опрокидка. А как же еще? Он же опрокидывался…

Для строек индустриализации такой незаменимый тип грузовика, как опрокидка-самосвал, появился в ассортименте отечественных автозаводов в 1935 году. До этого Советский Союз только импортировал подобные машины. С середины тридцатых в нашей стране начали выпускать самосвалы практически всех типов: ручные, гравитационные, гидравлические и даже инерционные, экстремально разгружающиеся во время резкой остановки машины (кузов в этот момент «улетал» на салазках назад).

Падающее – подтолкни!

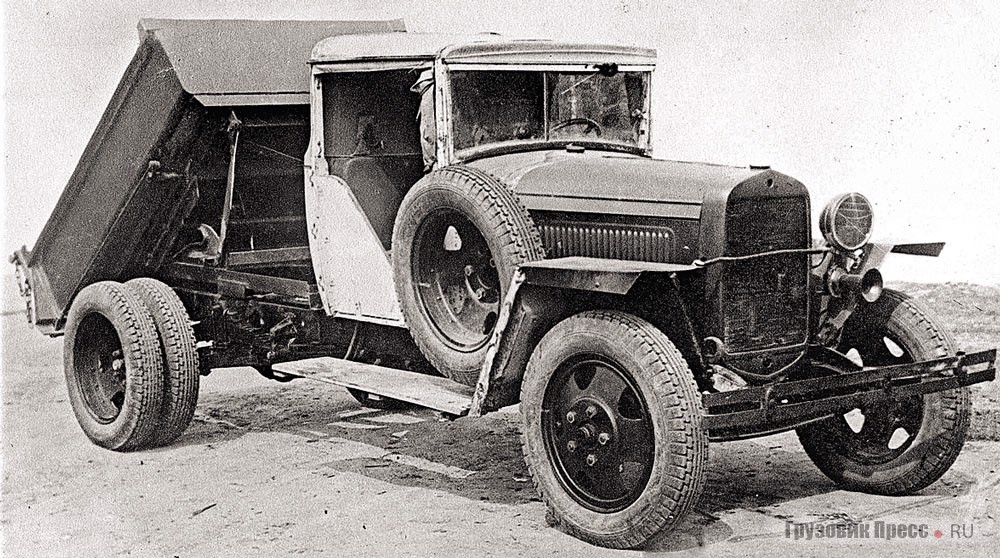

Прототип опрокидки для полуторки ГАЗ-АА был подсмотрен среди уже готовых решений из Соединенных Штатов. В 1930 году компания Peabody Galion предложила потребителям шарнирный самосвал на шасси Ford-AA, разгружающийся под действием собственной тяжести. Единственное неудобство заключалось в том, что кузов сначала надо было подтолкнуть руками к опрокидыванию, задать ему инерцию. Эти американские машины закупал и Советский Cоюз в 1930–1932 годах, и применяли их в основном для строительства московских дорог. В СССР первая гравитационная опрокидка была построена в январе 1932 года в мастерских КАРЕЛтранса. Это был самосвал на шарнирах, заднюю часть кузова перегружали грузом, под которым он в итоге и опрокидывался. В 1933 году инженеры московского Комбината реконструкции транспорта МСПО впервые в СССР изготовили несколько самосвалов уже на отечественном шасси ГАЗ-АА по типу Galion, но с деревянными кузовами. У этих машин открытие задней стенки и постановка платформы на место производились вручную. Такой самосвал разгружался быстрее, чем обычный бортовой, но для полуторатонного шасси требовалось более оптимальное конструктивное решение.

В 1935 году инженер М. Катков спроектировал механизм опрокидывания кузова, усовершенствовав систему Galion. Форму же металлического кузова позаимствовали у американской машины. Такой кузов позволял транспортировать и разгружать сыпучие грузы: песок, гравий, щебень, уголь, зерно и др. Машина была способна перевозить готовый асфальт, жидкий бетон и грузы больших объёмов в пределах 1200–1300 кг и не более 1,1 м3. Опытный образец был изготовлен в начале 1935 года. Литейно-механический завод им. Я.М. Свердлова взялся за изготовление сварных кузовов, собрав у себя первые шесть полноценных опрокидок в декабре 1935 года. Первенец получил наименование С1 (сокращенно от фамилии товарища Свердлова), имя которого носил механический завод в Горьком.

В разных справочниках С1 именовался то ручным, то саморазгружающимся и даже гравитационным. Последнее определение, несмотря на всю экзотичность слова, было бы самым уместным. Дело в том, что все самосвалы по своей природе априори саморазгружающиеся автомобили, этим они, собственно, и отличаются от бортовых грузовиков. Что касается ручного труда. Для открывания задвижки кузова водителю достаточно было просто дёрнуть на себя рычаг. Этим весь ручной труд и ограничивался. До этого времени применялись действительно ручные самосвалы, которые приходилось разгружать с использованием мускульной силы – опускать или поднимать кузов. В новой машине груз высыпался из кузова под действием силы тяжести, без какого-либо подталкивания. По другой классификации самосвалы делились по типу использования механической части. В данном случае С1 принадлежал к типу саморазгружающихся шарнирных, так как его кузов опрокидывался за счёт шарниров.

Серийный выпуск опрокидки начался в 1936 году. Завод им. Я.М. Свердлова изготовлял кузова и, возможно, механическую часть подъёмников, а окончательная сборка машины осуществлялась в автобусном филиале ГАЗа.

Чуть ранее Ярославский автозавод с 1935 года практически параллельно с С1 начал выпуск самосвалов с гидравлическими подъёмниками, работающими от привода автомобиля и способными поднимать до 4 т груза. Выпуск машин на обоих заводах вёлся примерно в одинаковых объёмах до 1940 года. Хотя С1 и проигрывал четырёхтонному ЯС-1 в соотношении цена/грузоподъёмность (7500 руб. против 18 000 руб.), но юркий ГАЗ-С1 брал своей маневренностью, и машина работала, что называется, на подхвате (pick-up – дословно «подхватить»). Там, где не хватало тяжёлых самосвалов, в работу вступало большее количество маленьких С1.

Хитрая конструкция

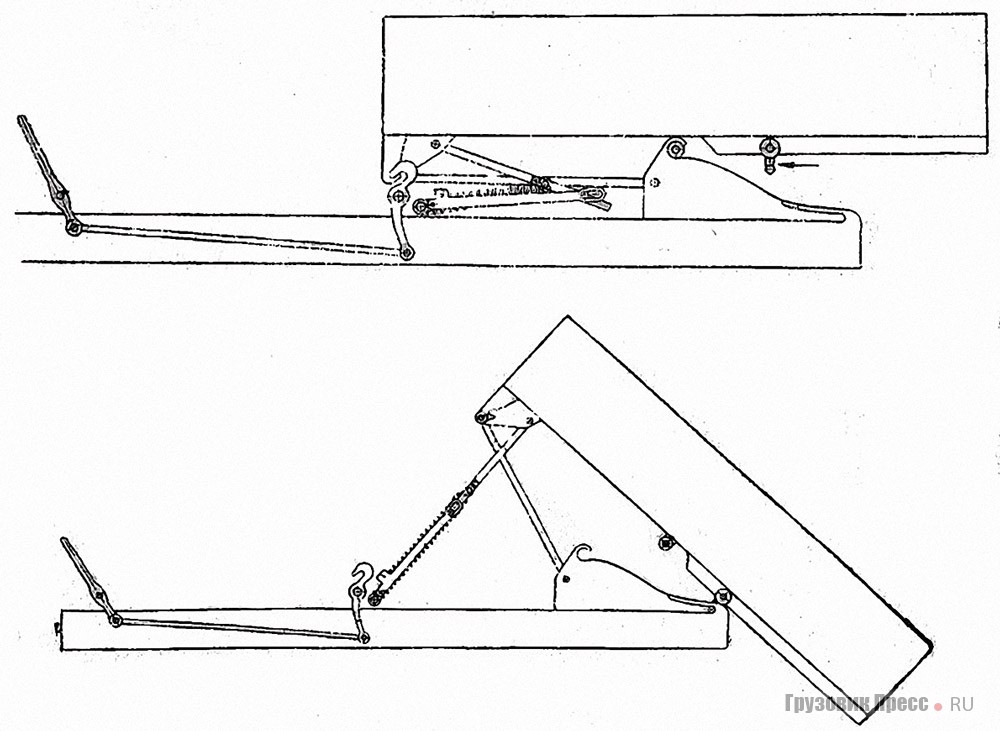

Стандартному шасси ГАЗ-АА отсекали заднюю часть рамы на 590 мм, оставляя при этом стандартную базу 3340 мм. Опорную раму самосвала устанавливали на укороченную раму полуторки и крепили к ней четырьмя стремянками. Спереди рамы устанавливали запорные крюки и кронштейн опоры кузова, а по бокам имелись две направляющие салазок.

Кузов вместимостью 1,1 м3 изготовляли из листового железа толщиной до 3,5 мм. Под ним имелась связывающая рама, в которой впереди опоры устанавливали направляющие тяги. Механизм подъёма был довольно простым в управлении. Специальная рукоятка, расположенная слева от водителя, была связана тягой и специальным рычагом. Валик поворачивался и, выводя крюк из зацепления, высвобождал кузов. Вследствие смещения центра тяжести по отношению к упорным роликам и под действием силы тяжести задняя часть кузова опускалась, вращаясь на всех шарнирах (роликах). Одновременно под действием распрямляющихся тяг кузов откатывался немного назад на тех же роликах. Задний борт откидывался весом груза после того, как запускался подъёмный механизм и тяги переставали блокировать задний борт. При перевозке длинных грузов задний борт откидывался в нижних цапфах и удерживался цепями, тем самым удлиняя днище платформы. Направляющие тяги, кроме того, придавали устойчивость платформе и предотвращали её от перекосов при опрокидывании.

Для опускания кузова на место водитель отводил рычаг опрокидки на себя. Запорный крюк, упираясь в упор амортизационной тяги, прогибал, таким образом, шарнирную тягу, которая в свою очередь активировала работу посадочной пружины. Пружина давала начальный динамический толчок платформе, после чего та начинала по инерции быстро пускаться, накатываясь по направляющим салазкам. Оригинальностью в конструкции С1 было наличие салазок, позволявших дать хороший угол наклона, благодаря соскальзыванию опоры кузова к краю рамы.

Однако не всё так гладко было в этом механизме. Небольшой клиренс автомобиля не позволял осуществить полноценную разгрузку в реальных условиях без использования ручного труда, так как груз на земле начинал мешать вновь осыпающемуся уже при 40 см насыпи. Рабочим приходилось тут же брать лопаты и разгребать груз в стороны, потому что места на земле уже не хватало и груз просто застаивался в кузове. Вернуться порожнему кузову назад помогала центральная пружина, которая смягчала ударную силу при откате кузова вперед. Процесс опрокидывания и возвращения на место кузова занимал около 20 секунд. Автомобиль комплектовали передними буксирными крюками. В первых сериях С1 места для «запаски» в автомобиле не находилось, но позже эту проблему решили. Колесо помещалось в специальный пенал на правое или левое крыло. Любопытно, что часть машин оснащали пеналами на правом крыле, а часть – на левом. Металлический кузов всегда окрашивали в темно-зеленый цвет. Иногда в автохозяйствах на самосвал устанавливали газогенераторную установку Г-42, однако при этом и без того небольшая грузоподъёмность становилась еще меньше.

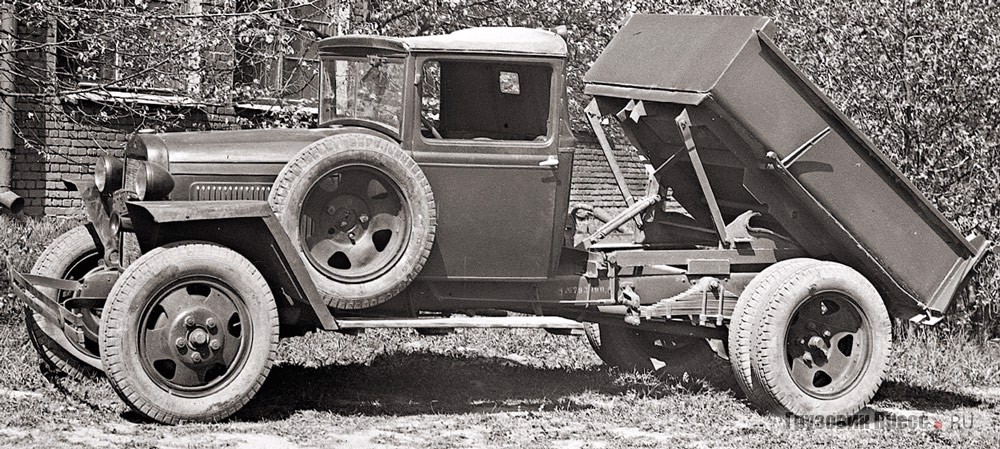

Конструкторы столкнулись со сложностью опрокидывания кузова на шарнире на более тяжёлых 3–5-тонных машинах. Это объяснялось трудностью конструирования такого самосвала, в котором бы сочетались и низкое расположение центра тяжести, и достаточный угол наклона при небольшой погрузочной высоте и больших габаритах кузова. И все-таки в 1936 году инженер А.А. Васильев построил опытный экземпляр такой машины на шасси ЗИС-5, платформа при опрокидывании весом груза перекатывалась салазками по раме машины. Органы управления были идентичны ГАЗ-410. Несмотря не дешевизну переоборудования стандартного бортового автомобиля в такой самосвал (800 руб.), эта модель так и осталась в единственном экземпляре.

Надёжная работа механизма, доступность и простота ремонта деталей подъёмника, а также унификация со стандартной полуторкой сделали самосвал ГАЗ-С1 самым распространённым в период первых пятилеток.

Самосвал ГАЗ-410

Уже упомянутый мною инженер М. Катков в 1936 году предложил проект самосвала С2 с гидравлическим подъёмником, приводящимся в действие от коробки передач автомобиля. Эта модель должна была базироваться на новом двухтонном шасси ГАЗ-ММ и иметь грузоподъёмность 2000 кг (т. е. на 750 кг больше, чем С1). Однако модель ГАЗ-ММ встала на конвейер совсем не по плану, только к 1940 году, и 50-сильный двигатель позволил увеличить грузоподъёмность лишь на 50 кг, а С2 так никогда и не построили. В дальнейшем индексы С-1 и С-2 присвоили самосвалам Управления авторемонтных заводов Москвы, выпускавшимся на базе автомобилей ЗИС-5. Что касается Горьковского самосвала, то в красочном каталоге советских автомобилей за 1939 год он уже описан не как ручной, а с имеющимся гидравлическим механизмом подъёма кузова. Это ошибка, самосвалов на шасси ГАЗ-АА с такими механизмами никогда не существовало.

Завод им. Я.М. Свердлова активно пытался зацепиться за увеличение производства самосвалов, а Горьковский автозавод, напротив, стремясь снизить издержки к 1940 году, прекратил заказывать смежнику кузова, полностью перейдя на собственное изготовление кузовов и механической части в своём автобусном филиале. К тому времени автомобиль немного изменился, так как завод перешел на выпуск модернизированного шасси ГАЗ-ММ с новым двигателем, рулём и др. деталями, внедрёнными от легкового ГАЗ М-1. Укороченные шасси ГАЗ-ММ шли под выпуск самосвалов. Машина получила новый индекс по более привычной «газовской» кузовной индексации – ГАЗ-410, хотя, по сути, за всё время выпуска в ней мало что изменилось. Ведущим конструктором «новой» модели был назначен Яков Иванович Вавилов. Он же проектировал самосвал следующего поколения – ГАЗ-93.

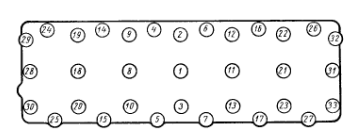

| Габаритные размеры, мм | 4670x1960x1960 |

| База, мм | 3400 |

| Колея передних/ задних колес, мм | 1405/ 1420 |

| Общий вес машины, кг | 1920 |

| Расстояние между кабиной и платформой, мм | 235–240 |

| Погрузочная высота платформы, мм | 1660 |

| Вес опрокидывающей платформы, кг | 525 |

| Вместимость кузова, м3 | 1,1 |

| Длина, ширина, высота кузова, мм | 1820x1520*x430 x420 |

| Угол наклона кузова, град | 42–43 |

| Радиус поворота, м | 7,5–8 |

| *Ширина переднего борта 1420 мм. | |

Начавшаяся война на выпуске самосвалов практически не отразилась. ГАЗ не раз страдал от налётов фашистской авиации. В связи с дефицитом материалов и для ускорения сборки ГАЗ-410 с 1942 года выпускали в упрощённом варианте, как и другие модели Горьковского автозавода. Автомобиль лишился второй фары, передних тормозов, обеих дверей. От дорогостоящей на тот момент металлической обшивки тоже отказались. Сиденья стали устанавливать временного упрощенного типа, на машине появились Г-образные крылья, крыша стала брезентовой. В 1943–1944 годах автозавод по возможности привели в стабильный режим, и самосвал вновь стали комплектовать дверьми, хотя вся обшивка оставалось деревянной вплоть до окончания войны. Металлическую обшивку вернули уже в послевоенное время, а вот крыша автомобиля так и осталась брезентовой.

| 6 | 137 | 689 | 974 | 847 | 461 | 2026 | 291 | 393 | 452 | 730 | 1008 | 1565 | 2905 | 2702 | 1075 |

Мало кто знает, но самосвал выпускали в большом количестве и после Великой Отечественной войны, вплоть до 1950 года. Выпуск последних пяти лет превысил суммарное производство предыдущего десятилетия. Всю войну и до 1948 года ГАЗ-410 оставался единственной моделью самосвала, выпускаемой в стране. На восстановительных стройках использовали старую технику, парк самосвалов пополнялся только моделью 410. Другие заводы (ЯАЗ, ЗИС) в это время самосвалы не выпускали, а Одесский автосборочный начал собирать новую модель ГАЗ-93 только с середины 1948 года. С окончанием производства полуторатонных шасси закончилась и эпоха саморазгружающихся самосвалов.

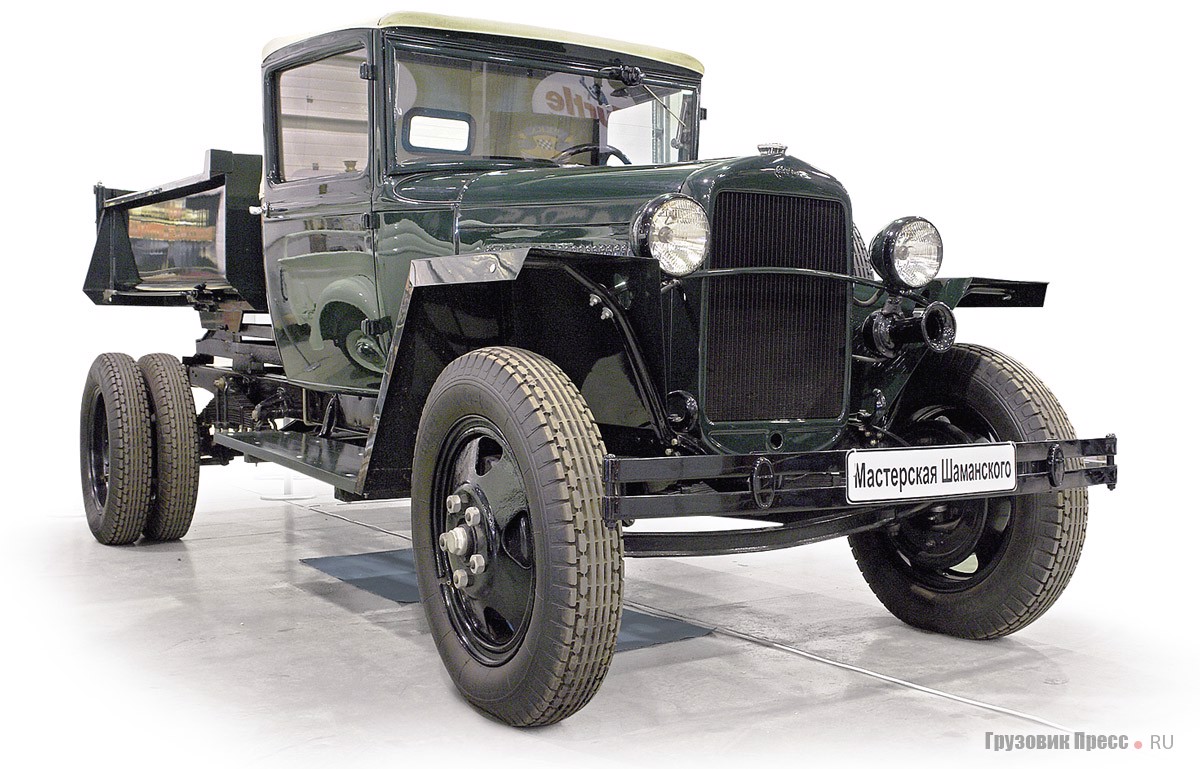

В настоящее время известен лишь один уцелевший экземпляр ГАЗ-410. Это машина послевоенного выпуска, которую бережно восстановили в Москве в мастерской Евгения Шаманского.

Эпилог

В 1937 году специалисты провели любопытный анализ существующих конструкций самосвалов различного типа, большинство из которых были разработаны и выпускались в СССР. По совокупности параметров и качеств ГАЗ С-1 занял пятое место среди двадцати двух конструкций (67%). Первое место с большим отрывом занял инерционный самосвал системы Зильберглита (87%). Второе место осталось за шарнирным самосвалом Васильева (77%). К числу неоспоримых достоинств ГАЗ-С1 отнесли его стоимость и скорость полной разгрузки (менее 1 мин), прочность конструкции. А вот по удобству управления, удобству разгрузки–погрузки, эксплуатации, по углу наклона кузова и по весу механизма опрокидывания самосвал был далеко не в лидерах.

www.gruzovikpress.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)