|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Способ восстановления постелей коренных подшипников блока цилиндров двигателя внутреннего сгорания. Восстановление постелей блока цилиндров

Расточка постели блока цилиндров.Ремонт постели коленвала

Ремонт постели коленвала двигателя делается на блоках цилиндров, на которых нарушена геометрия или соосность коренных шеек коленвала.

ПРИ РЕМОНТЕ АВТОМОБИЛЯ НЕОБХОДИМО! ОТСЛЕЖИВАТЬ ИЗНОС ПОСТЕЛИ КОЛЕНВАЛА

Многие механики считают, что постель коленвала в блоке не изнашивается, и при ремонте автомобиля - не считают нужным проверить геометрию постели коленвала. А такое отсутствие должного и своевременного ухода и ремонта обычно приводит к плачевным результатам.

Новый или отшлифованный коленвал, устанавливаемый в изношенную и не отремонтированную постель, чаще всего зажимает, хотя внешне повреждения никак не проявляют себя.

Если коленвал крутится туго или зажимает, после запуска собранного двигателя в месте контакта коленвала с вкладышем происходит «сухое» трение поверхности вкладыша об коленвал. И как следствие - происходит местный перегрев узла и его заклинивание.

В результате действия механических и термических нагрузок, диаметр постели может увеличиваться. После запуска двигателя вкладыши обжимаются по форме постели, которая деформирована. Между коленвалом и вкладышем образуется увеличенный зазор, через который идет потеря давления масла.

Для восстановления геометрии постели коленчатого вала в блоке цилиндров - необходим ее ремонт. В зависимости от конструктивных особенностей двигателя существует несколько вариантов ремонта.

МЫ ПРОИЗВОДИМ ЛЮБОЙ ИЗ РЕМОНТОВ ПОСТЕЛИ КОЛЕНЧАТОГО ВАЛА

РАСТОЧКА ПОСТЕЛИ КОЛЕНВАЛА

Первый вариант - это расточка постели коленвала в ремонтный размер.

Производитель технологически закладывает возможность такого ремонта и выпускает увеличенные вкладыши по наружному диаметру. Например, так поступает производителя двигателей КАМАЗ или MANN.

Сложнее, если производитель двигателя не предусмотрел такого ремонта. Тогда на плоскошлифовальном станке крышки коренных подшипников занижаются. Вследствие чего размер шейки в вертикальном положении уменьшается. Далее, заниженные крышки устанавливаются на блок и затягиваются с необходимым моментом. После этого происходит расточка постели в номинальный размер с допусками, установленными заводом изготовителем для каждого мотора индивидуально. Важно, чтобы на блоке были затянуты все болты постели коленвала. Например, на грузовых автомобилях присутствуют не только основные болты, но и боковые. Их отсутствие существенно влияет на геометрию шеек.

Для соблюдения соосности шеек, расточка постели делается за один проход. Резец подается без остановки, пока все шейки не будут пройдены.

После ремонта постели, в процессе сборки двигателя, обязательно необходимо контролировать выступание поршней из блока цилиндров, зазоры в газораспределительном механизме и канавки под замки вкладыша. Дело в том, что на двигателях, на которых ремонт постели коленвала предусмотрен производителем двигателя, металл снимается равномерно со всей окружности шейки коленвала. Новое отверстие получается в одной «оси» с заводским.

Если такой ремонт не предусмотрен производителем мотора, то ось нового отверстия «уходит» в сторону головки блока, так как резец снимает металл, как с крышки, так и с самого блока, уменьшая компрессионную высоту.

Мы пытаемся это делать с минимально возможными потерями. Но технологически это неизбежно. В связи с этим коленвал в таком блоке поднимается выше, изменяя зазоры в сопрягаемых деталях газораспределительного механизма и цилиндро-поршневой группы, вплоть до того, что шестерни ГРМ начнут закусывать, а натяжители цепей не смогут выбирать «слабину».

Поэтому восстановить можно только тот блок цилиндров, геометрия в котором нарушена не более чем на 0,1-0,15 мм.

МЫ ГАРАНТИРУЕМ РЕМОНТ ДВИГАТЕЛЯ САМОГО ВЫСОКОГО КАЧЕСТВА И В МИНИМАЛЬНЫЕ СРОКИ

Мы профессионально и в минимальные сроки выполняем все работы по ремонту двигателя, в том числе работы по ремонту постели коленвала, чтобы долгие годы он служил верой и правдой своему хозяину.

Обращайтесь к нам, мы рады вам помочь!

auto-zip.ru

Ремонт постелей головок и блоков: расточка или хонингование?

В статье показана в работе машина ROBBI R2000B

Многие мотористы при сборке двигателя сталкивались с такой неожиданной проблемой — в блоке вроде все чистенько и ровненько, шейки коленвала в допуске, вкладыши новые, от лучшего производителя, а коленвал при затяжке коренных болтов «зажимает». Или такой случай: изношено или повреждено одно из отверстий опор распредели-тельного вала. Что делать в таком случае? Менять головку или блок? Или начинать что-то подпиливать и подшабривать, дабы заставить вал крутиться свободно?

Многие мотористы при сборке двигателя сталкивались с такой неожиданной проблемой — в блоке вроде все чистенько и ровненько, шейки коленвала в допуске, вкладыши новые, от лучшего производителя, а коленвал при затяжке коренных болтов «зажимает». Или такой случай: изношено или повреждено одно из отверстий опор распредели-тельного вала. Что делать в таком случае? Менять головку или блок? Или начинать что-то подпиливать и подшабривать, дабы заставить вал крутиться свободно?

Ни то, ни другое. Первое оставим на радость дилерским центрам — они это любят, пусть меняют. Детали ведь недешевые, а клиенту всегда можно доказать, что другого пути и не существует вовсе, зато себе прибыль немаленькая. Второе тоже никуда не годится — на дворе 21-й век, и с кувалдой да напильником к современному мотору подходить как-то совсем несерьезно. Мы бы даже сказали — не с руки. Времени на такую подгонку уйдет много, а будет ли ходить мотор — еще вопрос. Да и поправить деталь таким способом можно не всегда и не везде.

Но делать ведь что-то надо, не менять же сразу, в самом деле? Головка, а тем более, блок, денег стоят, и немаленьких. Поэтому, прежде чем засучить рукава, надо осмотреться, чтобы не наделать глупостей. Посмотреть, так сказать, в корень зла. И ответить на вопрос…

Почему искривилась постель?

Основная причина повреждения или износа постелей подшипников связана с перегревом и масляным голоданием в двигателе. Или и с тем, и с другим сразу — недостаточная подача масла всегда вызывает нарушение теплового режима работы подшипника, поскольку масло в нем выполняет не только смазывающую, но и охлаждающую функцию.

Основная причина повреждения или износа постелей подшипников связана с перегревом и масляным голоданием в двигателе. Или и с тем, и с другим сразу — недостаточная подача масла всегда вызывает нарушение теплового режима работы подшипника, поскольку масло в нем выполняет не только смазывающую, но и охлаждающую функцию.

Допустим, масла в моторе оказалось мало — что произойдет?. Вкладыши коленвала перегреются, на них появятся задиры, а некоторые вообще расплавятся и разрушатся — так велика станет их температура. Очевидно, нагреются сверх меры и постели — отверстия, в которые вставляются вкладыши. Этот перегрев имеет местный характер — греется поверхность, причем очень быстро, в течение даже не минут — секунд. За такое время «толща» материала равномерно прогреться не успевает, а тут еще и «масла в огонь» подливается в прямом смысле слова — даже незначительная, иногда прерывистая, подача масла к перегретому подшипнику вызывает быстрое поверхностное охлаждение, затем опять нагрев. Как у сковородки на плите.

Что получится в результате, понятно: металл есть металл, в нем после долгожданной остановки двигателя и охлаждения возникнут внутренние остаточные напряжения. Теперь достаточно отвернуть болты крепления крышки перегретой постели, чтобы увидеть этот самый результат невооруженным глазом — крышка окажется деформированной, да так, что ее плоскости к блоку уже не прилягут. Теперь как крышку ни ставь, как ни затягивай болты, отверстие постели по форме будет весьма далеко от окружности — какая уж тут легкость вращения, даже если вал с вкладышами новые?

А если от недостатка масла вал заклинит во вкладышах? Хорошо, если на малых оборотах — двигатель просто встанет и стартером больше не прокрутится. Это называется «повезло», и, не исключено, постели не успели получить серьезных повреждений. Чаще не везет — обороты высокие, инерция всего кривошипно-шатунного механизма большая, вкладыш к валу приклинил, а его сорвало. И вот вкладыши вместе с валом крутятся в постели, то есть там, где никакого вращения не предусмотрено. Это означает износ постели, затем стук — все, приехали, ремонт, а то и замена блока цилиндров.

А если от недостатка масла вал заклинит во вкладышах? Хорошо, если на малых оборотах — двигатель просто встанет и стартером больше не прокрутится. Это называется «повезло», и, не исключено, постели не успели получить серьезных повреждений. Чаще не везет — обороты высокие, инерция всего кривошипно-шатунного механизма большая, вкладыш к валу приклинил, а его сорвало. И вот вкладыши вместе с валом крутятся в постели, то есть там, где никакого вращения не предусмотрено. Это означает износ постели, затем стук — все, приехали, ремонт, а то и замена блока цилиндров.

Нехорошо получается и при перегреве двигателя — когда весь блок сильно разогревается, а металл теряет прочность. Но нагрузки на блок при этом никто не отменял, двигатель продолжает работать. А если это не древняя «чугуняка» — современный мотор с блоком из легкого сплава? Тогда все, готов, отъездился — постели разъедутся и искривятся так, что валу там места больше не будет. И вкладышам — тоже.

Прокатить квадрат по рельсам? Это вряд ли…

В головке блока другая картина — там ведь вкладышей, как правило, нет, а это еще хуже. Потому что опорные шейки распредвала при непосредственном контакте с поверхностью опор просто их «убивают». Причем на начальной фазе процесса алюминиевый сплав переносится с головки на вал, а на поверхности отверстия подшипника появляются задиры. Дальше процесс прогрессирует самым неблагоприятным образом, при котором идет перенос металла в обратную сторону, и чугун «умудряется» вплавиться в постель. Естественно, ни о какой-то подгонке такой постели под новый вал речь уже идти не может.

В головке блока другая картина — там ведь вкладышей, как правило, нет, а это еще хуже. Потому что опорные шейки распредвала при непосредственном контакте с поверхностью опор просто их «убивают». Причем на начальной фазе процесса алюминиевый сплав переносится с головки на вал, а на поверхности отверстия подшипника появляются задиры. Дальше процесс прогрессирует самым неблагоприятным образом, при котором идет перенос металла в обратную сторону, и чугун «умудряется» вплавиться в постель. Естественно, ни о какой-то подгонке такой постели под новый вал речь уже идти не может.

Или такой банальный случай — «просто» перегрев двигателя. При котором нередко прогорает прокладка головки блока, а сама головка деформируется по плоскости. Что интересно, многим мотористам совсем невдомек, что деформирована не только плоскость, а вся головка блока целиком. Для постелей распредвала иной раз это получается совсем печально — после «хорошего» перегрева двигателя их общая ось искривляется. Но распредвал-то должен вращаться, а ось вращения — это прямая линия, а не кривая. И получается следующее: выровняв плоскость головки, поставив вал в постель и затянув крышки, пробуют его вращать, а он не хочет. Как квадрат по рельсам — не катится. Это тоже не все увидят, потому что ставить вал в постель и отдельно проверять лениво. А в сборе с толкателями клапанов он и так плохо крутится — пружины клапанов не пускают.

Но если подойти к делу со всей серьезностью, то тугое вращение заметить легко. Да и как валу легко вращаться, если его в кривых постелях изогнуло? Ну ладно, ремень мощный, а то и цепь — сорвут, прокрутят. Только ходить такому валу недолго, потому что арифметика есть, наука такая: 1 оборот вала = 1 его изгиб в одну сторону + 1 в другую. Через некоторое время в сумме получим совсем другую науку и совершенно другой результат — усталостное разрушение вала. И раньше, чем может показаться на первый взгляд.

Где же выход?

Он один — надо каким-то способом обрабатывать постели. То есть ремонтировать. Выпрямлять ось, скруглять отверстия. Но вот проблема — способов, при ближайшем рассмотрении, несколько (напильники и шаберы не в счет!), а вот все ли они будут одинаково хороши для нашей постели?

Он один — надо каким-то способом обрабатывать постели. То есть ремонтировать. Выпрямлять ось, скруглять отверстия. Но вот проблема — способов, при ближайшем рассмотрении, несколько (напильники и шаберы не в счет!), а вот все ли они будут одинаково хороши для нашей постели?

Как это не поправить

Давайте возьмем в руки хорошую коренную крышку блока и посмотрим на поверх-ность постели. Видно что-нибудь? Видно… На поверхности сетка рисок, почти как на цилиндре. Значит, постели были обработаны на заводе хонингованием. Вот бы и нам такое.… Чтобы после ремонта блок стал как новенький. А то и лучше.

Нет проблем, есть специальные станки для хонингования постелей. Импортные, правда, дорогие, но хорошие. И многим уже известные. Есть даже волшебники, которые утверждают, что, имея лишь один такой станок, никаких проблем с ремонтом постелей больше уже не будет. Никогда. Ну что ж, давайте и мы попробуем…

Но для начала сформулируем задачу. А лучше — цель. Итак, в конце всей работы мы должны получить ровные круглые постели, лежащие на одной оси. Причем номинального диаметра — у подавляющего большинства современных двигателей ремонтных размеров постелей производителями не предусмотрено.

Но у нас в поврежденном блоке не все постели номинального диаметра — некоторые имеют весьма «бледный» вид. Их размеры «гуляют», и чаще в большую сторону. Что делать?

Все просто — надо «занизить» крышки постелей, то есть обработать их по плоскости разъема. Тогда крышки на блоке «осядут», а размер постелей уменьшится и станет меньше номинального как раз на величину припуска на обработку.

Сказано — сделано. Для этого подойдет любой станок — фрезерный, плоскошлифовальный, в конце концов, даже токарный или заточной, если проявить некоторую смекал-ку. А вот чтобы определить, сколько снимать с плоскости, надо смотреть характер износа или деформации постели. Например, если постель деформирована (вытянута) по вертикали, то вблизи плоскости разъема она обычно сжимается, и съем с плоскости крышки можно сделать по минимуму, так, чтобы размер постели стал меньше номинального в среднем на 0,1-0,2 мм. Напротив, если максимальный размер окажется ближе к плоскости разъема, или отверстие сильно изношено, а постели заметно разъехались в стороны после перегрева, то снимать надо больше — иногда до 0,4-0,6 мм, иначе у разъема останется так называемая «чернота» — необработанные участки.

Но вот, наконец, вся подготовка закончена, крышки на местах, болты затянуты, размеры всех постелей меньше номинального. Теперь хонингуем — длинной оправкой с большим количеством хонбрусков в ряд, со специальным хонинговальным маслом — все, как положено. Получилось? Вроде да, и даже неплохо — размер достигнут, на всех постелях он в допуске, поверхность просто загляденье, что еще надо?

Ничего. Если не задумываться. А надо бы, иначе много чего не увидеть — например, а что это за ось у постелей получилась? Или такой вопрос — эта ось параллельна той старой и доброй оси, что сделана еще на заводе, или нет? А смещение оси, какое и куда, в ка-кую сторону? А это много или мало, и на что влияет?

Еще вопросы? Пожалуйста — а если в крышке крайней постели стоял сальник коленвала, то как теперь он будет стоять, ведь после осадки крышки посадочный размер гнезда под сальник уменьшился, да и вообще гнездо перестало быть цилиндрическим? Что с сальником-то теперь будет, а?

Ладно, хватит вопросов, перейдем к ответам. К сожалению, они весьма нелицепри-ятны для данной технологии. И первое, что заметит даже не самый грамотный механик при сборке двигателя — в положении ВМТ поршни почему-то вылезают над плоскостью блока. А вроде такого не было.… И где теперь прокладку головки потолще найти? Эх, наверное, опять поршни бракованные попались, откуда-нибудь с Востока, не иначе, не зря же говорят, что там теперь все делают…

Но дело, как читатель уже догадался, не в этом. Просто ось постелей коленвала несколько изменила свое положение. Уехала, так сказать. И уехала она в строго определенную сторону — к верхней части блока. Что совершенно закономерно, стоит только нарисо-вать схему обработки на бумаге. А уехала на сколько? Да ерунда, совсем на чуть-чуть — ровно на половину припуска на хонингование. Если припуск был, допустим, 0,5 мм, то смещение оси составило примерно 0,25 мм. Всего и делов-то…

Как говорят некоторые крупные специалисты в области хонингования, технологической базой для такой обработки постели является сама постель. Только вот проблема — у нас перед обработкой постели были кривые, разъехавшиеся в разные стороны и, возможно, в разной степени, а после обработки получились прямые и ровные. То есть, база, от которой велась обработка, была кривая — о, как! Хонголовка же, опираясь брусками и направляющими башмаками на кривые постели, сама выбрала себе некую среднюю ось, которая перед обработкой не являлась ни исходной осью постелей, ни базой. Поэтому никого не должно удивлять, что в общем случае новая ось стала к тому же непараллельна исходной.

Что это значит для двигателя, долго объяснять не надо. После такого, с позволения сказать, хонингования нарушена вся геометрия блока цилиндров — верхняя и нижняя плоскости блока оказались непараллельны оси постелей, а цилиндры ей неперпендикулярны. В такой блок наши истинные ценители хонингования заложили некую мину замедленного действия — взорвется обязательно, а когда, неизвестно. То есть, сколько проедет мотор, не ясно, но уже меньше, чем мог бы.

А вот что почти совсем ничего не проедет, так это коробка передач. Ведь постели коленвала не просто уехали, они стали несоосны с первичным валом коробки, которая строго центрируется по блоку. Здесь даже 0,1 мм достаточно, чтобы передний (или задний) подшипник первичного вала быстренько так начал загибаться от дополнительной нерасчетной нагрузки. А у автоматической коробки вместе с постелями вверх «отъехал» и гидротрансформатор. Как известно, он в АКПП вращается в подшипнике скольжения, которому, возможно, жить остались считанные сотни километров.

Проблема «отъезда» оси постелей вверх еще более остро вылезает на алюминиевых блоках цилиндров современных двигателей. Дело в том, что алюминиевый сплав блока существенно «мягче» чугуна, из которого обычно сделаны крышки постелей. И легче об-рабатывается. В результате в общем припуске на обработку большая его часть достается блоку. Кроме того, различия в обрабатываемости этих металлов абразивным инструментом требуют увеличения припуска, усугубляя и без того уже закритическую ситуацию со смещением оси постелей вверх.

С постелями распредвалов в головках блока таким способом тоже ничего хорошего не выходит. При серьезных повреждениях ось постели после хонингования «отъезжает» далеко вниз, из-за чего гидрокомпенсаторы, которыми оснащены многие современные моторы, сжимаются до упора, оставляя клапаны приоткрытыми. Естественно, мотор с отремонтированной подобным образом головкой блока работать уже не захочет. И даже подрезка торцов клапанов не всегда спасет положение.

Да, хорошенькое получилось дельце — одно лечим, другое калечим. А еще ремонтом называется, технологиями там всякими современными…

Сам себе база?

Раз все так плохо, то у читателей могут возникнуть еще вопросы. К примеру, а почему тогда хонингование применяют в массовом производстве? И кто же это использует такую плохую технологию, да еще в таких массовых масштабах? ВАЗ? Или ГАЗ? А может, УАЗ? Короче, подать сюда Ляпкина-Тяпкина! Ну и так далее…

Раз все так плохо, то у читателей могут возникнуть еще вопросы. К примеру, а почему тогда хонингование применяют в массовом производстве? И кто же это использует такую плохую технологию, да еще в таких массовых масштабах? ВАЗ? Или ГАЗ? А может, УАЗ? Короче, подать сюда Ляпкина-Тяпкина! Ну и так далее…

Смеем успокоить читателей — на заводах, даже отечественных, все получается хорошо. Потому что хонингование там применяют не как основную, а только как завершающую операцию — после предварительной расточки постелей. Когда номинальный размер постелей почти достигнут, и все отверстия стали круглые. Поэтому на хонингование, как отделочную, финишную процедуру, на заводах оставляют совсем небольшой припуск — не полмиллиметра, а лишь его сотые доли. При которых перекосить или сместить куда-то ось постели уже невозможно.

Совершенно другая картина получится, если расточку из заводского процесса обработки изъять. Упразднить как лишнее звено — в качестве какого-нибудь рацпредложения. Такой полет фантазии заводского технолога привел бы, скорее всего, к массовому браку, убыткам, отзыву машин из эксплуатации и прочим нежелательным для завода катаклизмам.

Почему же тогда в производстве нельзя, а в ремонте — пожалуйста? Или в ремонтном производстве действуют другие законы? По которым, если нельзя, но очень хочется, то можно? Или можно вообще и всегда?

Нет, в ремонте тоже нельзя. Причем, совсем, совершенно и бесповоротно. Но очень хочется некоторым продавцам оборудования — чтобы, к примеру, поскорее сбыть свой то-вар. Или мастерским, «и в хвост и в гриву» хонингующим постели, невзирая на степень их повреждений. Тогда покупателям и клиентам можно заведомо позабыть сообщить про то, что хонингование постелей имеет весьма ограниченную область применения — только для незначительных износов и легких деформаций постелей, в пределах нескольких сотых долей миллиметра. То есть, говорить правду, только правду, но не всю.… Проверить-то нельзя!

Нет, в ремонте тоже нельзя. Причем, совсем, совершенно и бесповоротно. Но очень хочется некоторым продавцам оборудования — чтобы, к примеру, поскорее сбыть свой то-вар. Или мастерским, «и в хвост и в гриву» хонингующим постели, невзирая на степень их повреждений. Тогда покупателям и клиентам можно заведомо позабыть сообщить про то, что хонингование постелей имеет весьма ограниченную область применения — только для незначительных износов и легких деформаций постелей, в пределах нескольких сотых долей миллиметра. То есть, говорить правду, только правду, но не всю.… Проверить-то нельзя!

Иначе сначала надо бы растачивать. А это уже дополнительное оборудование, дополнительные расходы, на которые клиент может не согласиться. Зачем тогда это афишировать? Нет, пусть все будет по-тихому — сказали, что хонингование самый лучший способ ремонта, извольте верить, что так оно и есть. Учение, то есть, всесильно, потому что верно, помните? А оси там какие-то, база технологическая — это все «от лукавого». Нашему хонингованию, мол, никакая база не нужна — оно само себе база, и точка. Смотрите, какая поверхность выходит — как заводская, лучше не бывает! А вы — база…

Мы раньше тоже немного верили всем этим заклинаниям. Хотя сомнения иногда возникали. Но время и опыт постепенно все расставляют на свои места, хотят или не хотят этого заинтересованные волшебники от хонингования. И коробки передач, «умершие» якобы случайно, «своей смертью», через 1000 км пробега после хонингования постелей, и поршни, нечаянно вылезшие над блоком при сборке двигателя, и сальники, которые оказались неважные, потому что потекли почти сразу. А также двигатели, едва дотянувшие до каких-то несчастных 50 тысяч. И тихо «почившие в бозе».…

Мы раньше тоже немного верили всем этим заклинаниям. Хотя сомнения иногда возникали. Но время и опыт постепенно все расставляют на свои места, хотят или не хотят этого заинтересованные волшебники от хонингования. И коробки передач, «умершие» якобы случайно, «своей смертью», через 1000 км пробега после хонингования постелей, и поршни, нечаянно вылезшие над блоком при сборке двигателя, и сальники, которые оказались неважные, потому что потекли почти сразу. А также двигатели, едва дотянувшие до каких-то несчастных 50 тысяч. И тихо «почившие в бозе».…

И совсем дело стало бы дрянь, да народ нынче пошел не тот, что раньше — на мякине уже не каждого проведешь. Многие теперь задумываются, интересуются, проблему со всех сторон изучают, прежде чем на что-то решиться. Не так, как раньше — купить по-быстрому какой-нибудь волшебный станочек, чтобы поскорее на нем деньгу зашибить. Или отдать куда-нибудь деталь — лишь бы сделали побыстрей и подешевле. А там хоть трава не расти…

Не проходит нынче такое дело — качество работ давно вышло на первый план. И как читатель уже догадался, решение проблемы ремонта постелей головок и блоков — в использовании расточного оборудования.

Хонингование до сих пор считалось весьма универсальным способом ремонта постелей. Мы рассказали о сложностях, возникающих при ремонте постелей коленчатого и распределительного валов в блоках и головках блока цилиндров с помощью хонинговального оборудования. В результате чего качество такого ремонта нередко не выдерживает критики. И на это, оказывается, есть довольно веские причины…

Хонингование до сих пор считалось весьма универсальным способом ремонта постелей. Мы рассказали о сложностях, возникающих при ремонте постелей коленчатого и распределительного валов в блоках и головках блока цилиндров с помощью хонинговального оборудования. В результате чего качество такого ремонта нередко не выдерживает критики. И на это, оказывается, есть довольно веские причины…

Дело в том, что хорошей геометрии отверстия и низкой шероховатости поверхности, что и дает хонингование, совершенно недостаточно для обеспечения высокого качества ремонта. Необходимо еще и правильное расположение обрабатываемых поверхностей относительно базовых. В блоке цилиндров это наиболее важно — ось постелей должна быть перпендикулярна цилиндрам и параллельна плоскостям блока. И смещение оси при ремонте должно быть минимальным.

К сожалению, измерить перпендикулярности, параллельности и смещения осей на практике очень трудно. Даже почти невозможно. Поэтому что эти параметры, как говорится, должны быть обеспечены правильной технологией. А как определить, какая технология правильная, а какая — нет? Очень просто…

Блок цилиндров? Нет, только его заготовка…

Блок цилиндров? Нет, только его заготовка…

Итак, вернемся опять на завод, где мы были в первой части статьи. И ответим на вопрос, какие операции при обработке постелей получаются главные? Очевидно, только те, которые задают всю геометрию блока. В том числе, расточка. Именно она, в конечном счете, и вносит наибольший вклад в превращение заготовки в готовый блок цилиндров. Потому что формирует геометрию рабочих поверхностей относительно базовых. На долю же финишных операций, того же хонингования, достается лишь тонкая доводка отверстий до заданных размеров — на уже практически готовой детали.

Заготовка? Стоп.… Так вот где зарыта собака — взявшись за работу, мы даже не определились, с чем именно имеем дело, с готовым блоком цилиндров или только с его заготовкой? Не подумали, а зря! Потому что этот вопрос имеет принципиальное значение. В самом деле, если поступивший в ремонт блок цилиндров мы считаем готовой деталью, то спокойно можем применять различные технологии финишной обработки — чтобы слегка подправить отдельные поверхности, геометрия которых чуть-чуть нарушилась. Здесь и хонингование отлично подойдет, и притирка, и полировка. И даже шабер может пригодиться — например, чтобы заусенчик какой снять на краешке постели. Но в том-то и дело, что нашему блоку до готовой детали еще ой как далеко — многие его поверхности, иногда даже базовые, от которых должна вестись обработка, сильно изношены и деформированы. В таком случае это только заготовка детали, и для нее годятся только те методы обработки, которые точно обеспечивают заданные размеры, форму и расположение обрабатываемых поверхностей.

К нашему большому сожалению, этот вывод звучит весьма неутешительно для наших знакомых приверженцев хонингования — оно сразу выпадает из списка универсальных ремонтных технологий для постелей. Потому что, несмотря на отличные размеры и форму постелей после ремонта, с их расположением выходит просто беда. И чем сильнее повреждены постели, тем больше масштабы бедствия, которое постигнет блок после их хонингования. Кстати, это замечание справедливо не только для постелей, но также для цилиндров и шатунов — там наши кудесники тоже всегда норовили ударить по предварительной расточке хонингованием. Но это тема отдельного разговора, который мы обязательно продолжим в будущем.

Значит, расточка.… Ну что ж, попробуем и ее.

Расточка? И без всякого хонингования!

Расточка? И без всякого хонингования!

Для расточки постелей, в отличие от хонингования, выбор оборудования довольно широк, поскольку выпускается целым рядом зарубежных фирм. И даже есть отечественные образцы. Мы же выбрали специализированный станок S2000 фирмы SERDI как типичного представителя всего постельно-расточного семейства. Кстати, эти станки имеют тот же порядок цены, что и хонинговальные, однако распространены шире. Интересно, почему бы это?

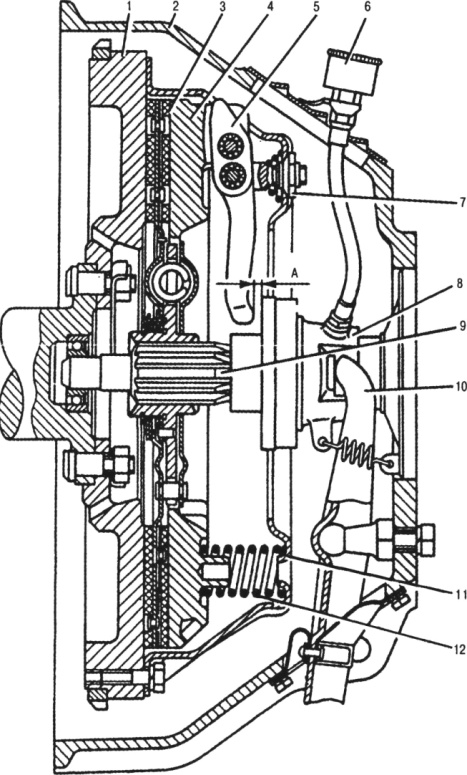

В принципе устройство любого станка для горизонтальной расточки постелей похожее и довольно простое — длинная или не очень станина, передняя бабка с механизмом продольной подачи и регулирования скорости вращения шпинделя, две регулируемых по высоте, поперечно и продольно опоры для борштанги. И борштанги разного диаметра и длины, которые могут ставиться на шпиндель. Разные они понятно для чего — отверстия постелей и их длина у разной техники сильно различаются, а универсальность должна быть одним из главных свойств такого станка.

Точно так же сделан и S2000. На его станину в любом ее месте между опорами можно поставить пару параллелей, причем разной высоты — для установки блока или головки блока цилиндров практически любой высоты и длины. Деталь закрепляется на параллелях с помощью универсальных прижимов, но важно, чтобы ось растачиваемой постели примерно совпадала с осью шпинделя. Исходя из этого условия, передняя бабка тоже имеет регулировку — поперечную и вертикальную. А чтобы возможная небольшая несоосность между шпинделем и обрабатываемыми постелями не влияла на работоспособность станка, борштанга соединяется со шпинделем при помощи двойного карданного шарнира.

Точно так же сделан и S2000. На его станину в любом ее месте между опорами можно поставить пару параллелей, причем разной высоты — для установки блока или головки блока цилиндров практически любой высоты и длины. Деталь закрепляется на параллелях с помощью универсальных прижимов, но важно, чтобы ось растачиваемой постели примерно совпадала с осью шпинделя. Исходя из этого условия, передняя бабка тоже имеет регулировку — поперечную и вертикальную. А чтобы возможная небольшая несоосность между шпинделем и обрабатываемыми постелями не влияла на работоспособность станка, борштанга соединяется со шпинделем при помощи двойного карданного шарнира.

Интересная особенность станка S2000 — хромированные борштанги. В опорах они вращаются в специальных чугунных втулках, причем в каждой опоре есть масляный насос с ручной подкачкой масла к этим втулкам. Такая конструкция существенно надежней и долговечней, чем у аналогов, где борштанги обычно не имеют хромового покрытия, а втулки нередко сделаны из мягкого материала типа баббита.

Чтобы охватить весь возможный диапазон диаметров постелей — от 22 до 200 мм, достаточно борштанг всего 3-х типоразмеров — 20, 32 и 45 мм. При этом резец, имеющий пластинку из твердого сплава, может устанавливаться как в саму борштангу, так и в специальные кольцевые резцедержатели, закрепляемые на борштангах.

На борштангу можно поставить сразу много резцов, чтобы ими обрабатывать все постели даже в самых длинных блоках цилиндров (до 1,8 м) в пределах сравнительно небольшого продольного хода шпинделя 400 мм. Но такая схема обработки требует довольно длительной настройки каждого резца на размер постели (для этого используется специальный установочный микрометрический прибор). Упростить процесс настройки и обработки помогает схема с одним резцом, позволяющая гарантированно обеспечить одинаковый диаметр всех постелей, расточив их «насквозь». Для этого используются удлинители шпинделя — при достижении шпинделем предельного хода он разъединяется от борштанги (последняя остается на месте), отводится назад, между ним и борштангой устанавливается удлинитель, после чего подача борштанги продолжается.

А сама расточка выполняется при включении продольной подачи шпинделя (0,1 мм на оборот для чернового прохода или 0,05 мм на оборот для чистового), причем никакого дальнейшего улучшения или доводки поверхностей уже не требуется.

Как умирают мифы

Ну что же, техника подготовлена, попробуем поставить головку или блок? Это несложно — выбираем нужные параллели, ставим деталь между опорами, закрепляем. Для повышения жесткости борштанги опоры сдвигаем к детали, но не ближе 150 мм, иначе будет трудно выполнить все необходимые настройки. Ставим борштангу в опоры через постели, предварительно регулируем опорами положение борштанги — для этого на борштангу сбоку подводятся специальные конусы, поочередно задвигаемые в крайние постели и центрирующие борштангу.

Далее следует точная выверка борштанги — на ней закрепляется специальный прибор с индикатором, ножка которого может обкатываться по крайней постели. И вот здесь начинается самое интересное…

Далее следует точная выверка борштанги — на ней закрепляется специальный прибор с индикатором, ножка которого может обкатываться по крайней постели. И вот здесь начинается самое интересное…

Положение борштанги относительно постелей нетрудно выверить так, чтобы съем металла с той части постелей, которая располагается в блоке или головке, был бы минимальным. К примеру, это может быть 0,05мм и даже меньше — совершенно независимо от величины припуска на крышках, материала, деформации и любых других факторов.

Когда положение борштанги найдено, выполняется регулировка вылета резца — специальный прибор позволяет сделать это с точностью до 0,01 мм. Обычно для расточки выполняется несколько черновых проходов и один чистовой, со съемом припуска в 0,03-0,05 мм — достаточно включить вращение (оно имеет плавную регулировку от 50 об/мин) и продольную подачу шпинделя. После каждого прохода полученный размер каждой постели легко контролировать специальным прибором, ножки которого вставляются в зазор между борштангой и постелью. Проход можно выполнить в две стороны — вперед и назад, что удобно для некоторых типов блоков и головок. А после того, как постели расточены, можно точно так же поправить и гнезда под сальники.

Кстати, ремонтные возможности горизонтально-расточного станка значительно увеличиваются при использовании установки для порошкового напыления типа ДИМЕТ. Чтобы при серьезных повреждениях не смещать сильно ось постелей, на поврежденные постели головки блока можно просто нанести необходимый слой металла. При этом порошок типа «алюминий-цинк» формирует на «убитой» постели плотное и весьма износостойкое покрытие толщиной до 2-3 мм под последующую расточку. Этого вполне достаточно для ремонта любых головок. Напыление можно также с успехом применять и для постелей блоков, алюминиевых и чугунных.

Кстати, ремонтные возможности горизонтально-расточного станка значительно увеличиваются при использовании установки для порошкового напыления типа ДИМЕТ. Чтобы при серьезных повреждениях не смещать сильно ось постелей, на поврежденные постели головки блока можно просто нанести необходимый слой металла. При этом порошок типа «алюминий-цинк» формирует на «убитой» постели плотное и весьма износостойкое покрытие толщиной до 2-3 мм под последующую расточку. Этого вполне достаточно для ремонта любых головок. Напыление можно также с успехом применять и для постелей блоков, алюминиевых и чугунных.

При изготовлении специальной оснастки возможности станка могут быть еще больше расширены. Так, ему становится вполне «по зубам» ремонт посадочных поверхностей подшипников в редукторах задних мостов и картерах коробок передач, включая двигатели мотоциклов.

Вот и вся технология. Никаких перекосов и запредельных смещений оси постелей. И поверхность получилась ничуть не хуже, чем при хонинговании — хороший резец и минимальная подача шпинделя сделали свое дело. Причем мы проверили — высокое качество поверхности сохраняется для любых головок и блоков при любых повреждениях постелей, от самых незначительных до самых серьезных. А потому можем спокойно рекомендовать расточку постелей блоков и головок блока для самого широкого применения в отечественной ремонтной практике. И без оглядки на какие-либо «волшебные» авторитеты.

Опубликовано в журнале "Автомобиль и сервис" № 2-3/2006.

www.spb-motor.ru

Восстановление постелей коленчатого вала

Коленчатый вал — деталь двигателя сложной формы, включающая шейки на которые крепятся шатуны, от которых коленвал воспринимает усилия и преобразует их в крутящий момент. Коленчатый вал одна из самых дорогостоящих деталей двигателя, поэтому ремонт коленчатого вала может стать более целесообразным выходом ввиду различных конструктивных особенностей коленчатых валов.

Восстановление коленчатого вала представляет собой комплекс операций по восстановлению опорных поверхностей вала, шлифовке шеек коленчатого вала и замены вкладышей.

Прежде чем приступить к восстановлению постелей коленчатого вала, необходимо провести исследование дефектов коленвала. Давайте рассмотрим виды дефектов коленчатого вала, которые обычно выявляются при повреждении постелей коленчатого вала.

1.Виды дефектов постелей коленвала

На коленчатом вале часто встречается дефект цилиндрических поверхностей (элипсность) – для обнаружения дефекта следует измерять форму поперечного сечения и сравнить с номинальными размерами. При замерах обнаруживается, что в направлении, совпадающем с направлением перемещения поршней, происходит увеличение диаметров всех отверстий в сравнении с номинальным значением. Деформации подвергаются коренные крышки.

Износ постелей коленчатого вала мы рассматриваем на примере двигателя с чугунным блоком. У двигателей с блоками цилиндров из других более легких сплавов после аналогичного пробега в 300 тысяч километров наблюдается другая картина. В таком случае обычно отверстия постелей увеличиваются в размерах, что приводит к их эллипсности. Для определения отклонений мы делаем замеры в плоскости разъема опоры и такие же замеры перпендикулярно ей, после чего получаем разность диаметров, которая равна до 0,05 мм.

Причиной эллипсности постелей коленвала может быть нарушение нормальной смазки коренных подшипников. Нарушение смазки приводит к повышению температуры в месте контакта шейки коленвала и вкладыша, в последствие нагревается и постель коленвала. Вследствие ослабления элементов опор вала (болтов, крышек), наблюдается нарушение геометрии отверстия.

Повышение температуры сопровождается расплавлением антфрикционного слоя, что может привести к прихвату вкладыша. Прихват вкладыша (проворачивание вкладыша) вызывает сильный износ опорных поверхностей. Как следствие одна из опор, с худшими условиями смазки, получает сильные повреждения.

2.Ремонт постелей коленчатого вала

Чтобы восстановить постели коленчатого вала, необходимо устранить все отклонения отверстий постели от номинального значения, превышающие 0,02 мм.

2.1.Способы ремонта постелей коленчатого вала

Способ ремонта постели коленчатого вала выбирается в зависимости от глубины повреждения постели. Для нормальной работы подшипников коленчатого вала необходимо, чтобы отверстия имели точные размеры и строгую форму.

Основной способ ремонта постелей коленчатого вала - занижение высоты коренных крышек. Для этого требуется создать припуск на последующую механическую обработку под отверстия номинального размера. Обработка постели выполняется растачиванием или хонингованием.

Для восстановления постелей коленвала потребуется специальное оборудование. При выборе восстановления постелей методом занижения высоты коренных крышек следует учесть, что в таком случае оси отверстий тоже сместятся в сторону опорных поверхностей блока цилиндров. Это смещение при аккуратной обработке составит половину от величины эллипсности отверстий. Это приведет к тому, что ось коленвала, установленного в постели тоже сместится, на эту же величину. Если положение оси изменится больше, чем на 0,08 мм это может привести к незапланированным проблемам, таким как, неправильная стыковка двигателя с КПП или потеря герметичности в результате нарушения правильной установки сальников.

Если смещение вала повлияет на стыковку двигателя с КПП или АКПП, это может привести к нарушению нормальной работы агрегатов трансмиссии.

Критическое смещение для АКПП: 0,05 мм

Критическое смещение для МКПП: 0,1 мм

Также при смещении оси коленчатого вала изменяется размер камеры сгорания, соответственно изменяется степень сжатия. В некоторых конструкциях двигателей это грозит встречей поршня с головкой блока цилиндра.

При значительном повреждении одной из опор вала необходимо проверить остальные опоры вала и если требуется восстановить их, используя метод занижения крышек. Крышки поврежденных опор можно занизить на требуемую величину, также можно рассмотреть ремонт блока.

Здесь есть несколько вариантов: можно изготовить специальную П образную вставку, которую приваривают к поврежденной поверхности. Обработка отверстия по требуемому размеру проводится растачиванием с учетом оси уже обработанных отверстий.

Главной задачей при ремонте постелей коленчатого вала является выбор методов восстановления, которые позволят избежать значительных смещений оси вала и приведут к меньшим изменениям конструкции двигателя.

www.autoezda.com

способ восстановления постелей коренных подшипников блока цилиндров двигателя внутреннего сгорания - патент РФ 2374058

Изобретение относится к авторемонтному производству и может быть использовано при восстановлении постелей коренных подшипников блока цилиндров (КПБЦ) двигателя внутреннего сгорания. Обработку площадок плоскостей разъема крышек КПБЦ осуществляют притиркой до выведения следов износа переносным плоским притиром, перекрывающим по длине не менее двух площадок плоскости разъема КПБЦ. Затем замеряют эллипс постелей для каждого КПБЦ и укладывают в постели блока цилиндров инструмент для ее обработки, выполненный в виде цилиндрического нерегулируемого притира, на поверхность которого предварительно нанесена притирочная паста. Устанавливают крышки КПБЦ, на площадке плоскости разъема которых с блоком цилиндров располагают прокладки, суммарная толщина которых равна величине эллипса постели для каждого КПБЦ. Осуществляют прижим крышек КПБЦ посредством пружин, придают цилиндрическому нерегулируемому притиру вращательное возвратно-поступательное движение, поджимая его в процессе притирки к крышкам КПБЦ, и снимают прокладки по мере смыкания крышек КПБЦ до полного их смыкания. Изобретение позволяет обеспечить высокую точность восстановления постелей блока цилиндров с применением простых методов и оборудования. 1 з.п. ф-лы, 3 ил.

Рисунки к патенту РФ 2374058

Изобретение относится к авторемонтному производству и может быть использовано при восстановлении постелей коренных подшипников блока цилиндров двигателя внутреннего сгорания автомобилей.

Как известно, коренные и шатунные подшипники коленчатого вала являются подшипниками скольжения и работают в условиях гидродинамического трения. Для нормальной работы подшипника в режиме жидкостного трения необходим строго определенный зазор между валом и вкладышами. Эллипс постелей блока уменьшает этот зазор и вместо жидкостного трения возникает полужидкостное и даже полусухое трение, приводящее к выходу подшипников из строя.

Постели коренных подшипников блока цилиндров двигателя имеют три вида дефектов:

1. Эллипс постелей коренных подшипников блока цилиндров из-за взаимного износа площадки плоскости разъема крышки коренного подшипника и блока цилиндров в процессе эксплуатации в результате микроперемещений, а также эллипс постелей из-за излишней затяжки болтов крепления крышки коренного подшипника, при котором происходит взаимное смятие площадок плоскостей разъема.

2. Несоосность отверстий постелей вследствие коробления блока цилиндров при отсутствии полного старения отливки.

3. Задиры на поверхности отдельных постелей из-за проворачивания вкладышей.

На автомобильных заводах постели коренных подшипников блока цилиндров сначала растачивают, затем хонингуют, обеспечивая этим высокую точность отверстий. В авторемонтных мастерских постели восстанавливают методом расточки, поэтому точность отверстий уступает заводской.

Существует способ восстановления постелей блока цилиндров под вкладыши коленчатого вала методом «осталивания» в проточном электролите. (Воловик Е.Л., Справочник по восстановлению деталей. М., Колос, 1981 г., стр.112). При этом способе применяют специальные установки, позволяющие осталивать все постели коренных подшипников. Затем производят расточку постелей под номинальный размер на горизонтально-расточном станке. Обработку производят комбинированным инструментом - борштангой с отрегулированными резцами, что позволяет одновременно производить обработку всех постелей коренных подшипников. К недостаткам этого способа следует отнести применение дорогостоящего специализированного оборудования, невысокую точность восстановления отверстий и высокую трудоемкость способа.

Наиболее близким решением по технической сущности к заявляемому является способ восстановления постелей блока цилиндров с применением малогабаритного станка (патент RU 2157747). Для центрации в осевом направлении корпус станка базируют непосредственно на восстанавливаемом блоке в постелях, имеющих номинальные размеры, и ориентируют на подлежащую ремонту постель блока цилиндров, затем закрепляют технологическими крышками и втулками. В корпусе станка находится выдвижная гильза, обеспечивающая продольное перемещение режущего инструмента. Продольное перемещение гильзы осуществляется вручную штурвалом подачи, валик которого имеет реечное зацепление с гильзой. Шпиндель, установленный в гильзе, приводится во вращение клиноременной передачей от электродвигателя, закрепленного к плоскости разъема картер блока цилиндров - поддон двигателя на раме. Постель блока цилиндров, подлежащая ремонту, растачивается под ремонтное полукольцо, которое затем штифтами крепится к блоку цилиндров. Затем ставится и затягивается с номинальным усилием крышка коренного подшипника с предварительно профрезерованными площадками плоскости разъема. Подготовленные полукольцо и крышка коренного подшипника обеспечивают припуск на расточку постели под номинальный размер. Этот способ не требует применения дорогостоящего специализированного оборудования, однако имеет следующие недостатки: трудоемкость изготовления подобного станка и трудоемкость его установки, невысокая точность восстановленных отверстий.

Задачей, на решение которой направлено предлагаемое изобретение, является обеспечение высокой точности восстановления постелей блока цилиндров с применением простых методов и оборудования, доступного авторемонтным мастерским.

Для достижения поставленной задачи предлагается способ восстановления постелей коренных подшипников блока цилиндров двигателя внутреннего сгорания, при котором производят обработку площадок плоскостей разъема крышек коренных подшипников блока цилиндров и установку в постелях блока цилиндров инструмента для обработки постелей коренных подшипников блока цилиндров. Обработку площадок плоскостей разъема крышек коренных подшипников блока цилиндров осуществляют притиркой до выведения следов износа переносным плоским притиром, перекрывающим по длине не менее двух площадок плоскости разъема коренных подшипников блока цилиндров, затем замеряют эллипс постелей для каждого коренного подшипника блока цилиндров и укладывают в постели блока цилиндров инструмент для ее обработки. Инструмент выполнен в виде цилиндрического нерегулируемого притира, на поверхность которого предварительно нанесена притирочная паста. Устанавливают крышки коренных подшипников блока цилиндров, на площадке плоскости разъема которых с блоком цилиндров располагают прокладки, суммарная толщина которых равна величине эллипса постели для каждого коренного подшипника блока цилиндров, осуществляют прижим крышек коренных подшипников блока цилиндров посредством пружин, одетых на болты крышек коренных подшипников блока цилиндров, придают цилиндрическому нерегулируемому притиру вращательное возвратно-поступательное движение, поджимая его в процессе притирки к крышкам коренных подшипников блока цилиндров и снимают прокладки по мере смыкания коренных подшипников блока цилиндров до полного их смыкания, причем притирку постелей коренных подшипников ведут при горизонтальном положении блока цилиндров, когда постели блока цилиндров обращены вниз. Диаметр цилиндрического нерегулируемого притира определяют по формуле:

Дпр=Дном-Пмин/1000,

где Дпр - диаметр цилиндрического нерегулируемого притира, мм;

Дном - номинальный диаметр постели коренных подшипников блока цилиндров, мм;

Пмин - минимальная зернистость применяемой притирочной пасты, мкм.

Притирку постелей коренных подшипников блока цилиндров можно производить с поворотом блока цилиндров на 180°, прижимая цилиндрический притир к постелям блока цилиндров.

Предлагаемый способ поясняется фигурами, где на фиг.1 показан процесс притирки площадок плоскости разъема крышки коренного подшипника блока цилиндров; на фиг.2 показан процесс притирки переносным плоским притиром площадок плоскости разъема блока цилиндров; на фиг.3 показан процесс притирки постелей коренных подшипников блока цилиндров нерегулируемым притиром.

Предлагаемый способ рассмотрен на примере восстановления постелей коренных подшипников блока цилиндров автомобиля КАМАЗ, где диаметр постелей равен 100 мм. На притирочной плите 1 производят притирку площадок 2 плоскости разъема всех крышек 3. Затем с помощью переносного плоского притира 4 производят притирку площадок 5 плоскости разъема блока цилиндров 6. После этого крышки 3 устанавливают в блок цилиндров 6 и стягивают болтами 7, затем производят с помощью индикаторного нутромера (не показан) замер эллипса постели 8 для каждого коренного подшипника. Для каждой постели 8 с учетом конкретного эллипса подбирают необходимое количество стальных прокладок 9 с толщиной 0,03 мм. Например, если эллипс постели 8 равен 0,12 мм, то прокладок 9 необходимо четыре штуки. Определяют диаметр цилиндрического нерегулируемого притира 10 по формуле: Дпр=Дном-Пмин/1000: Дпр=100-0,01=99,99 мм (притирку производят, используя алмазную притирочную пасту АСМ 14/10, минимальная зернистость этой пасты 10 мкм). Затем крышки 3 снимают и в постели блока цилиндров 6 укладывают цилиндрический нерегулируемый притир 10 диаметром 99,99 мм (регулируемый притир слишком дорог и сложен в изготовлении), предварительно нанеся на его поверхность алмазную притирочную пасту АСМ 14/10. После этого на прижимные болты 7 насаживают тарельчатые пружины 11, а в площадке разъема устанавливают необходимое количество прокладок 9. Притиру 10 придают вращательное возвратно-поступательное движение, поджимая вручную к крышкам 3. По мере смыкания тарельчатых пружин 11 прокладки 9 по одной снимают, крутящий момент регулируют усилием поджатия пружин 11. Притирку ведут до тех пор, пока все прокладки 9 не будут вынуты и крышки 3 затянуты крутящим моментом, заложенным в технических условиях.

Одним притиром 10 при использовании алмазной притирочной пасты АСМ 14/10 можно в среднем восстановить постели в трех-четырех блоках цилиндров 6, при этом притир изнашивается на 0,015-0,02 мм. В дальнейшем по мере износа притира 10 уже последовательно используют пасты АСМ 20/14, АСМ 28/20, АСМ 40/28. Допустимый износ притира составляет 0,06-0,07 мм, после чего притир 10 перешлифовывают для восстановления постелей автомобилей с меньшим диаметром отверстий.

Притирка площадок плоскости разъема крышек коренных подшипников и блока цилиндров повышает точность базирования крышек на блоке, а значит, прочность закрепления, устойчивость к опрокидывающим силам, которые возникают при микроперемещениях крышек. При восстановлении, например, сильно задратых постелей коренных подшипников вследствие проворота вкладышей можно искусственно увеличить эллипс постелей путем притирки площадок плоскостей разъема с тем, чтобы вывести следы задира. Притирка площадок обеспечивает припуск на круглую притирку постелей коренных подшипников блока цилиндров под номинальный размер. Переносной плоский притир, перекрывающий по длине не менее двух площадок плоскости разъема, позволяет значительно повысить точность поверхности площадок, уменьшить завалы у кромок площадок.

Поджим крышек посредством пружин позволяет регулировать усилие прижима к притиру, а значит, и комфортный крутящий момент, необходимый при притирке, уменьшить количество притиров до одного.

Предложенный способ сохраняет параллельность оси отверстий постелей под вкладыши коренных подшипников с осью отверстий распределительного вала и позволяет сблизить их при износе зубьев распределительных шестерен с целью уменьшения окружного зазора в шестернях. Для этого круглую притирку ведут с приложением усилия, направленного в сторону распределительного вала. Для сохранения межцентрового размера притирку ведут с приложением усилия поджима, направленного в сторону крышек подшипника.

Предложенный способ можно использовать при восстановлении постелей нижней головки шатуна.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ восстановления постелей коренных подшипников блока цилиндров двигателя внутреннего сгорания, включающий обработку площадок плоскостей разъема крышек коренных подшипников блока цилиндров и установку в постелях блока цилиндров инструмента для обработки постелей коренных подшипников блока цилиндров, отличающийся тем, что обработку площадок плоскостей разъема крышек коренных подшипников блока цилиндров осуществляют притиркой до выведения следов износа переносным плоским притиром, перекрывающим по длине не менее двух площадок плоскости разъема коренных подшипников блока цилиндров, затем замеряют эллипс постелей для каждого коренного подшипника блока цилиндров и укладывают в постели блока цилиндров инструмент для ее обработки, выполненный в виде цилиндрического нерегулируемого притира, на поверхность которого предварительно нанесена притирочная паста, устанавливают крышки коренных подшипников блока цилиндров, на площадке плоскости разъема которых с блоком цилиндров располагают прокладки, суммарная толщина которых равна величине эллипса постели для каждого коренного подшипника блока цилиндров, осуществляют прижим крышек коренных подшипников блока цилиндров посредством пружин, одетых на болты крышек коренных подшипников блока цилиндров, придают цилиндрическому нерегулируемому притиру вращательное возвратно-поступательное движение, поджимая его в процессе притирки к крышкам коренных подшипников блока цилиндров и снимают прокладки по мере смыкания крышек коренных подшипников блока цилиндров до полного их смыкания, причем притирку постелей коренных подшипников ведут при горизонтальном положении блока цилиндров, когда постели блока цилиндров обращены вниз, при этом диаметр цилиндрического нерегулируемого притира определяют по формуле:Дпр=Дном - Пмин /1000,где Дпр - диаметр цилиндрического нерегулируемого притира, мм;Дном - номинальный диаметр постели коренных подшипников блока цилиндров, мм;Пмин - минимальная зернистость применяемой притирочной пасты, мкм.

2. Способ по п.1, отличающийся тем, что притирку постелей коренных подшипников блока цилиндров ведут с поворотом блока цилиндров на 180°, прижимая цилиндрический нерегулируемый притир к постелям блока цилиндров.

www.freepatent.ru

Способ восстановления постелей коренных подшипников блока цилиндров двигателя внутреннего сгорания

Изобретение относится к авторемонтному производству и может быть использовано при восстановлении постелей коренных подшипников блока цилиндров (КПБЦ) двигателя внутреннего сгорания. Обработку площадок плоскостей разъема крышек КПБЦ осуществляют притиркой до выведения следов износа переносным плоским притиром, перекрывающим по длине не менее двух площадок плоскости разъема КПБЦ. Затем замеряют эллипс постелей для каждого КПБЦ и укладывают в постели блока цилиндров инструмент для ее обработки, выполненный в виде цилиндрического нерегулируемого притира, на поверхность которого предварительно нанесена притирочная паста. Устанавливают крышки КПБЦ, на площадке плоскости разъема которых с блоком цилиндров располагают прокладки, суммарная толщина которых равна величине эллипса постели для каждого КПБЦ. Осуществляют прижим крышек КПБЦ посредством пружин, придают цилиндрическому нерегулируемому притиру вращательное возвратно-поступательное движение, поджимая его в процессе притирки к крышкам КПБЦ, и снимают прокладки по мере смыкания крышек КПБЦ до полного их смыкания. Изобретение позволяет обеспечить высокую точность восстановления постелей блока цилиндров с применением простых методов и оборудования. 1 з.п. ф-лы, 3 ил.

Изобретение относится к авторемонтному производству и может быть использовано при восстановлении постелей коренных подшипников блока цилиндров двигателя внутреннего сгорания автомобилей.

Как известно, коренные и шатунные подшипники коленчатого вала являются подшипниками скольжения и работают в условиях гидродинамического трения. Для нормальной работы подшипника в режиме жидкостного трения необходим строго определенный зазор между валом и вкладышами. Эллипс постелей блока уменьшает этот зазор и вместо жидкостного трения возникает полужидкостное и даже полусухое трение, приводящее к выходу подшипников из строя.

Постели коренных подшипников блока цилиндров двигателя имеют три вида дефектов:

1. Эллипс постелей коренных подшипников блока цилиндров из-за взаимного износа площадки плоскости разъема крышки коренного подшипника и блока цилиндров в процессе эксплуатации в результате микроперемещений, а также эллипс постелей из-за излишней затяжки болтов крепления крышки коренного подшипника, при котором происходит взаимное смятие площадок плоскостей разъема.

2. Несоосность отверстий постелей вследствие коробления блока цилиндров при отсутствии полного старения отливки.

3. Задиры на поверхности отдельных постелей из-за проворачивания вкладышей.

На автомобильных заводах постели коренных подшипников блока цилиндров сначала растачивают, затем хонингуют, обеспечивая этим высокую точность отверстий. В авторемонтных мастерских постели восстанавливают методом расточки, поэтому точность отверстий уступает заводской.

Существует способ восстановления постелей блока цилиндров под вкладыши коленчатого вала методом «осталивания» в проточном электролите. (Воловик Е.Л., Справочник по восстановлению деталей. М., Колос, 1981 г., стр.112). При этом способе применяют специальные установки, позволяющие осталивать все постели коренных подшипников. Затем производят расточку постелей под номинальный размер на горизонтально-расточном станке. Обработку производят комбинированным инструментом - борштангой с отрегулированными резцами, что позволяет одновременно производить обработку всех постелей коренных подшипников. К недостаткам этого способа следует отнести применение дорогостоящего специализированного оборудования, невысокую точность восстановления отверстий и высокую трудоемкость способа.

Наиболее близким решением по технической сущности к заявляемому является способ восстановления постелей блока цилиндров с применением малогабаритного станка (патент RU 2157747). Для центрации в осевом направлении корпус станка базируют непосредственно на восстанавливаемом блоке в постелях, имеющих номинальные размеры, и ориентируют на подлежащую ремонту постель блока цилиндров, затем закрепляют технологическими крышками и втулками. В корпусе станка находится выдвижная гильза, обеспечивающая продольное перемещение режущего инструмента. Продольное перемещение гильзы осуществляется вручную штурвалом подачи, валик которого имеет реечное зацепление с гильзой. Шпиндель, установленный в гильзе, приводится во вращение клиноременной передачей от электродвигателя, закрепленного к плоскости разъема картер блока цилиндров - поддон двигателя на раме. Постель блока цилиндров, подлежащая ремонту, растачивается под ремонтное полукольцо, которое затем штифтами крепится к блоку цилиндров. Затем ставится и затягивается с номинальным усилием крышка коренного подшипника с предварительно профрезерованными площадками плоскости разъема. Подготовленные полукольцо и крышка коренного подшипника обеспечивают припуск на расточку постели под номинальный размер. Этот способ не требует применения дорогостоящего специализированного оборудования, однако имеет следующие недостатки: трудоемкость изготовления подобного станка и трудоемкость его установки, невысокая точность восстановленных отверстий.

Задачей, на решение которой направлено предлагаемое изобретение, является обеспечение высокой точности восстановления постелей блока цилиндров с применением простых методов и оборудования, доступного авторемонтным мастерским.

Для достижения поставленной задачи предлагается способ восстановления постелей коренных подшипников блока цилиндров двигателя внутреннего сгорания, при котором производят обработку площадок плоскостей разъема крышек коренных подшипников блока цилиндров и установку в постелях блока цилиндров инструмента для обработки постелей коренных подшипников блока цилиндров. Обработку площадок плоскостей разъема крышек коренных подшипников блока цилиндров осуществляют притиркой до выведения следов износа переносным плоским притиром, перекрывающим по длине не менее двух площадок плоскости разъема коренных подшипников блока цилиндров, затем замеряют эллипс постелей для каждого коренного подшипника блока цилиндров и укладывают в постели блока цилиндров инструмент для ее обработки. Инструмент выполнен в виде цилиндрического нерегулируемого притира, на поверхность которого предварительно нанесена притирочная паста. Устанавливают крышки коренных подшипников блока цилиндров, на площадке плоскости разъема которых с блоком цилиндров располагают прокладки, суммарная толщина которых равна величине эллипса постели для каждого коренного подшипника блока цилиндров, осуществляют прижим крышек коренных подшипников блока цилиндров посредством пружин, одетых на болты крышек коренных подшипников блока цилиндров, придают цилиндрическому нерегулируемому притиру вращательное возвратно-поступательное движение, поджимая его в процессе притирки к крышкам коренных подшипников блока цилиндров и снимают прокладки по мере смыкания коренных подшипников блока цилиндров до полного их смыкания, причем притирку постелей коренных подшипников ведут при горизонтальном положении блока цилиндров, когда постели блока цилиндров обращены вниз. Диаметр цилиндрического нерегулируемого притира определяют по формуле:

Дпр=Дном-Пмин/1000,

где Дпр - диаметр цилиндрического нерегулируемого притира, мм;

Дном - номинальный диаметр постели коренных подшипников блока цилиндров, мм;

Пмин - минимальная зернистость применяемой притирочной пасты, мкм.

Притирку постелей коренных подшипников блока цилиндров можно производить с поворотом блока цилиндров на 180°, прижимая цилиндрический притир к постелям блока цилиндров.

Предлагаемый способ поясняется фигурами, где на фиг.1 показан процесс притирки площадок плоскости разъема крышки коренного подшипника блока цилиндров; на фиг.2 показан процесс притирки переносным плоским притиром площадок плоскости разъема блока цилиндров; на фиг.3 показан процесс притирки постелей коренных подшипников блока цилиндров нерегулируемым притиром.

Предлагаемый способ рассмотрен на примере восстановления постелей коренных подшипников блока цилиндров автомобиля КАМАЗ, где диаметр постелей равен 100 мм. На притирочной плите 1 производят притирку площадок 2 плоскости разъема всех крышек 3. Затем с помощью переносного плоского притира 4 производят притирку площадок 5 плоскости разъема блока цилиндров 6. После этого крышки 3 устанавливают в блок цилиндров 6 и стягивают болтами 7, затем производят с помощью индикаторного нутромера (не показан) замер эллипса постели 8 для каждого коренного подшипника. Для каждой постели 8 с учетом конкретного эллипса подбирают необходимое количество стальных прокладок 9 с толщиной 0,03 мм. Например, если эллипс постели 8 равен 0,12 мм, то прокладок 9 необходимо четыре штуки. Определяют диаметр цилиндрического нерегулируемого притира 10 по формуле: Дпр=Дном-Пмин/1000: Дпр=100-0,01=99,99 мм (притирку производят, используя алмазную притирочную пасту АСМ 14/10, минимальная зернистость этой пасты 10 мкм). Затем крышки 3 снимают и в постели блока цилиндров 6 укладывают цилиндрический нерегулируемый притир 10 диаметром 99,99 мм (регулируемый притир слишком дорог и сложен в изготовлении), предварительно нанеся на его поверхность алмазную притирочную пасту АСМ 14/10. После этого на прижимные болты 7 насаживают тарельчатые пружины 11, а в площадке разъема устанавливают необходимое количество прокладок 9. Притиру 10 придают вращательное возвратно-поступательное движение, поджимая вручную к крышкам 3. По мере смыкания тарельчатых пружин 11 прокладки 9 по одной снимают, крутящий момент регулируют усилием поджатия пружин 11. Притирку ведут до тех пор, пока все прокладки 9 не будут вынуты и крышки 3 затянуты крутящим моментом, заложенным в технических условиях.

Одним притиром 10 при использовании алмазной притирочной пасты АСМ 14/10 можно в среднем восстановить постели в трех-четырех блоках цилиндров 6, при этом притир изнашивается на 0,015-0,02 мм. В дальнейшем по мере износа притира 10 уже последовательно используют пасты АСМ 20/14, АСМ 28/20, АСМ 40/28. Допустимый износ притира составляет 0,06-0,07 мм, после чего притир 10 перешлифовывают для восстановления постелей автомобилей с меньшим диаметром отверстий.

Притирка площадок плоскости разъема крышек коренных подшипников и блока цилиндров повышает точность базирования крышек на блоке, а значит, прочность закрепления, устойчивость к опрокидывающим силам, которые возникают при микроперемещениях крышек. При восстановлении, например, сильно задратых постелей коренных подшипников вследствие проворота вкладышей можно искусственно увеличить эллипс постелей путем притирки площадок плоскостей разъема с тем, чтобы вывести следы задира. Притирка площадок обеспечивает припуск на круглую притирку постелей коренных подшипников блока цилиндров под номинальный размер. Переносной плоский притир, перекрывающий по длине не менее двух площадок плоскости разъема, позволяет значительно повысить точность поверхности площадок, уменьшить завалы у кромок площадок.

Поджим крышек посредством пружин позволяет регулировать усилие прижима к притиру, а значит, и комфортный крутящий момент, необходимый при притирке, уменьшить количество притиров до одного.

Предложенный способ сохраняет параллельность оси отверстий постелей под вкладыши коренных подшипников с осью отверстий распределительного вала и позволяет сблизить их при износе зубьев распределительных шестерен с целью уменьшения окружного зазора в шестернях. Для этого круглую притирку ведут с приложением усилия, направленного в сторону распределительного вала. Для сохранения межцентрового размера притирку ведут с приложением усилия поджима, направленного в сторону крышек подшипника.

Предложенный способ можно использовать при восстановлении постелей нижней головки шатуна.

1. Способ восстановления постелей коренных подшипников блока цилиндров двигателя внутреннего сгорания, включающий обработку площадок плоскостей разъема крышек коренных подшипников блока цилиндров и установку в постелях блока цилиндров инструмента для обработки постелей коренных подшипников блока цилиндров, отличающийся тем, что обработку площадок плоскостей разъема крышек коренных подшипников блока цилиндров осуществляют притиркой до выведения следов износа переносным плоским притиром, перекрывающим по длине не менее двух площадок плоскости разъема коренных подшипников блока цилиндров, затем замеряют эллипс постелей для каждого коренного подшипника блока цилиндров и укладывают в постели блока цилиндров инструмент для ее обработки, выполненный в виде цилиндрического нерегулируемого притира, на поверхность которого предварительно нанесена притирочная паста, устанавливают крышки коренных подшипников блока цилиндров, на площадке плоскости разъема которых с блоком цилиндров располагают прокладки, суммарная толщина которых равна величине эллипса постели для каждого коренного подшипника блока цилиндров, осуществляют прижим крышек коренных подшипников блока цилиндров посредством пружин, одетых на болты крышек коренных подшипников блока цилиндров, придают цилиндрическому нерегулируемому притиру вращательное возвратно-поступательное движение, поджимая его в процессе притирки к крышкам коренных подшипников блока цилиндров и снимают прокладки по мере смыкания крышек коренных подшипников блока цилиндров до полного их смыкания, причем притирку постелей коренных подшипников ведут при горизонтальном положении блока цилиндров, когда постели блока цилиндров обращены вниз, при этом диаметр цилиндрического нерегулируемого притира определяют по формуле:Дпр=Дном - Пмин/1000,где Дпр - диаметр цилиндрического нерегулируемого притира, мм;Дном - номинальный диаметр постели коренных подшипников блока цилиндров, мм;Пмин - минимальная зернистость применяемой притирочной пасты, мкм.

2. Способ по п.1, отличающийся тем, что притирку постелей коренных подшипников блока цилиндров ведут с поворотом блока цилиндров на 180°, прижимая цилиндрический нерегулируемый притир к постелям блока цилиндров.

www.findpatent.ru

Ремонт постели коленвала цены | Ремонт коренных опор цены

Услуги и цены → МЕХОБРАБОТКА → РЕМОНТ БЛОКА ЦИЛИНДРОВ → Ремонт постели коленвала

Ремонт коренных опор блока цилиндров - одна из наших специализаций!

Московская Область, Ленинградское ш. 15 км от МКАД, Полигон МАДИ Схема проезда

Зачем нужен ремонт постелей коленвала?

При капитальном ремонте двигателя необходимо проверить состояние постелей коленвала, еще их называют "коренные опоры". При длительной эксплуатации двигателя эти детали вырабатываются и теряют заводские размеры. В результате падают характеристики работы двигателя, повышается скорость износа как самого коленчатого вала, так и других, сопряженных с ним деталей и механизмов. В конечном итоге, ремонт постелей коленвала необходим для обеспечения нормальной работы всего двигателя. Особенно часто ремонт постелей коленвала необходим при ремонте грузовых двигателей, так как на моторы грузовой техники, спецтехники воздействуют повышенные нагрузки.

Ремонт постелей коленчатого вала в ООО "Мади-Мотор"

Для какой техники мы ремонтируем коренные опоры?

В основном, задачи по ремонту постелей коленчатого вала, возникают при капитальном ремонте грузовых двигателей. В нашей компании, кроме частных клиентов и автоколонн небольшого коммерческого транспорта, обслуживаются автотранспортные предприятия, эксплуатирующие грузовые автомобили и спецтехнику. И именно на массивных, высоконагруженных двигателях постели коленчатого вала теряют свои заводские параметры в первую очередь. В ремонте постелей коленвала есть масса нюансов. Наши специалисты отлично разбираются в различных особенностях того или другого износа коренных опор, и могут применять различные технологии в зависмости от конкретного комплекса неисправностей коренных опор.

На каком оборудовании мы производим ремонт постелей коленвла?

При обработке металлических поверхностей блока цилиндров применяются самые современные металлообрабатывающие станки.

Почему ремонт постелей коленвала нужно производить в Мади-Мотор, а не в другой фирме?

Наша компания оказывает комплекс услуг по механической обработке деталей двигателя. Обратившись к нам по поводу ремонта постелей коленвала, вы одновременно сможете заказать ремонт других деталей двигателя и топливного оборудования двигателя. Мы оказываем услуги частным клиентам и организациям. С организациями закоючаем договора на постоянное обслуживание. ООО "Мади-Мотор" создано на базе лучшего в России специализированного автомобильного научного центра МАДИ (Московского Автомобильно-Дорожного Института), заботится о качастве расточки и имеет заслуженную репутацию надежного подрядчика автосервисов и предприятий, эксплуатирующих технику, оснащенную ДВС.

Что мы делаем кроме ремонта постелей коленвала?

madimotor.ru

Ремонт постели распредвала своими силами » АвтоНоватор

Здравствуйте, уважаемые автомобилисты! Вдруг возникла неприятно-непонятная ситуация. Начав проводить тюнинг двигателя путем замены распредвала, или ремонта головки блока цилиндров, для устранения каких-то неисправностей, вдруг выясняется, что происходит зажимание распредвала.

Причины износа постели распредвала

Вроде бы никаких видимых дефектов: шейки в норме, блок двигателя в порядке, вкладыши заменены. Паниковать нет причин. Проведем дефектовку постели распредвала.

Ремонт или восстановление постели распредвала своими силами возможно лишь в части, касающейся выявлению неисправностей и съёму постели. Ремонт, восстановление постели придётся выполнять на станке. Такова особенность этой детали. Но, давайте по порядку.

Причины выхода из строя постели распредвала, напрямую влияют и на возникновение неисправностей шеек распредвала.

- относительно долгий срок службы двигателя;

- «масляное голодание». Проще говоря, работа двигателя определенное время с недостаточным уровнем моторного масла;

- отсутствие определенного масляного давления в двигателе;

- двигатель работает со старым или засорившимся масляным фильтром;

- разжижение масла, происходящее из-за попадания в него топлива;

- перегрев двигателя, и не обязательно он может быть явным (когда пар над капотом до неба).

Для того, чтобы принять решение о том, что нужно: замена, ремонт, восстановление постели распредвала, необходимо провести элементарную проверку состояния постели.

Проверка диаметров производится при помощи индикаторного нутромера, который настроен на определенный размер.

Полученные результаты вы сравниваете с теми параметрами, которые указаны в мануале от производителя. Кстати, данную операцию очень желательно выполнять и тогда, когда вы решили произвести замену штатного распредвала на тюнинговый распредвал.

После получения результатов и сравнения их с требуемыми, нужно принимать решение. Вариантов всего два: замена постели и ремонт (восстановление) постели распредвала. Третьего не дано. Мы не станем вам описывать последствия того, как неисправная постель распредвала, в итоге, приводит к необходимости капитального ремонта двигателя или замене головки блока цилиндров.

Ремонт постели распредвала

Восстановление постели распредвала своими силами, как уже говорилось, сводится к тому, что вы определяете неисправность и снимаете постель. Затем вы везёте её в мастерскую, где существует специальный станок, на котором можно провести расточку или хонингование постели распредвала. Станки для восстановления постели распредвала относятся к разряду постельно-расточных.

Желательно для консультации и подготовки везти и ГБЦ. Это связано с тем, что перед ремонтом постели ГБЦ потребует специальной обработки – напыления алюминиево-цинкового порошка.

Восстановление постели распредвала проводится одним из двух способов: расточка или хонингование. Саму технологию вам вряд ли будет интересно знать. Специалист, работающий на данном станке, доводит поверхность постели до требуемых параметров.

При этом вам скажут, возможен ли ремонт постели распредвала, или проще и эффективней будет произвести замену постели на новую.

Параллельно с ремонтом постели распредвала

Вы помните, какие причины приводят к выходу из строя постели распредвала. Поэтому, расточка постели является всего лишь шагом в комплексе ремонтно-диагностических работ. Попутно вам придётся выяснить и устранить причину возникновения неисправности постели распредвала.

А для этого нужно:

- диагностировать систему смазки в т.ч. и масляного насоса;

- провести чистку и промывку масляных каналов блока и ГБЦ;

- проверка системы охлаждения двигателя;

- проверка топливной системы.

Естественно, при обнаружении неисправностей – ремонт для того, чтобы исключить в дальнейшем возникновение причин выхода из строя постели распредвала.

Удачи вам при ремонте постели распредвала.

Оцените статью: Поделитесь с друзьями!carnovato.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)