|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

В чем заключается процесс восстановления двухмассового маховика. Восстановление маховиков

Восстановление маховиков. Деффекты

На основе анализа ремонтного фонда установлены наиболее часто встречающиеся дефекты маховиков и коэффициенты их повторяемости, которые приведены в таблице 42. Данные этой таблицы подтверждают, что свыше 50% маховиков подлежат ремонту или восстановлению. Техническое состояние маховиков с учетом их высокой стоимости обусловливает необходимость создания на ремонтных предприятиях специализированных участков, а при наличии достаточного ремонта фонда — поточно-механизированных линий восстановления этих деталей.

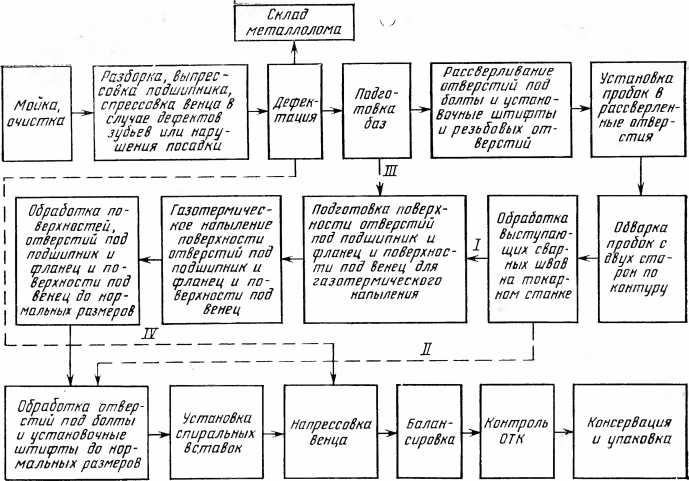

Технологический процесс восстановления маховиков расчленен на четыре взаимосвязанных маршрута (рис. 93). Мойку и очистку маховиков производят в моечных машинах ОМ-5287 или ОМ-5288 в течение 30 мин. В качестве моющих жидкостей применяют синтетический раствор MJ1-51 или «Лабомид-203» при концентрации 25…35 г/л и температуре 80 … 90°С.

Дефектацию производят с помощью жестких предельных калибров и универсальных инструментов. При этом контролируемые поверхности деталей следующие: зубья венца; отверстия под подшипник и фланец коленчатого вала; посадочное место под венец; резьбовые отверстия; поверхность трения; отверстия под установочные штифты и болты крепления.

Дефекты зубьев венца (смятие, выкрашивание и др.) определяют визуально; износ зубьев венца — штангенциркулем и штан-гензубомером; диаметр отверстий под болты, установочные штифты, подшипник и фланец коленчатого вала — предельными калибрами и нутромером.

Диаметр посадочной поверхности под венец контролируют скобами. Характерный признак нарушения посадки под венец — образование видимого зазора в стыке торцевой поверхности венца и буртика маховика. Задиры, риски, износ рабочей поверхности маховика определяют визуально. После дефектации маховики поступают на восстановление по одному из маршрутов. Устранение таких дефектов, как риски, задиры, износ рабочей поверхности, повреждение и износ резьбовых отверстий, замена зубчатого венца, обеспечивают незначительными ремонтными и подгоночными операциями, выполнение которых не представляет технологических трудностей.

Рис. 93. Схема маршрутов технологического процесса восстановления маховиков.

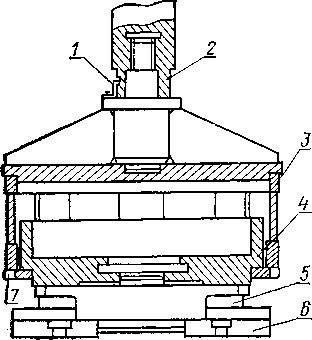

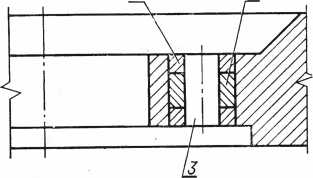

Рис. 93. Схема маршрутов технологического процесса восстановления маховиков. Венцы спрессовывают с помощью специальной оправки (рис. 94), которую устанавливают на пуансон гидравлического пресса П-6326.

Подготовку баз выполняют на токарно-винторезном станке 1М63. Для этого маховик устанавливают’на оправку, базируя по торцу и поверхности под подшипник. Затем маховик протачивают поверху на длину 20 мм и подрезают торец «как чисто». Полученные поверхности используют в качестве баз. Кроме этого, при наличии дефектов обрабатывают поверхность трения.

Изношенные резьбовые отверстия рассверливают и нарезают резьбу для последующей установки резьбовых спиральных вставок.

Устранение более сложных дефектов, таких, как износ поверхности под венец, износ отверстия под подшипник и фланец коленчатого вала, износ отверстия под установочные штифты и болты крепления, требуют знания специальных технологических приемов, соблюдения требований к качеству материала, точности обработки и других технических условий для детали и сборочной единицы в целом.

Восстановление отверстий под установочные штифты и болты крепления. На ремонтных предприятиях эти дефекты устраняют различными способами: обработкой изношенных поверхностей отверстий до ремонтных размеров, заменой части детали путем установки стального фланца.

Рис. 94. Приспособление

Рис. 94. Приспособление Способ установки ремонтных штифтов при устранении дефектов получил некоторое распространение при ремонте маховика двигателя Д-50 и его модификаций. Один из недостатков этого способа — необходимость изготовления специальных болтов и установочных штифтов. Необходимо отметить, что этот способ может быть применен только при отсутствии трещин в перемычках, распространяющихся от отверстий под болты и установочные штифты к отверстию под подшипник. При наличии трещин маховики, как правило, выбраковывают, что приводит к значительному снйжению коэффициента восстановления деталей. Таким образом, способ установки ремонтных штифтов при устранении дефектов отверстий в маховиках имеет ограниченное применение.

Вторым способом восстанавливают маховики двигателей СМД-14, конструкция которых допускает их применение. При этом для изготовления фланца используют стальную заготовку из стали 45 диаметром 210 мм, высотой 33 мм, массой 8,9-кг.

Недостаток способа восстановления маховиков заменой части детали — высокая трудоемкость и большой расход металла на изготовление фланца.

Исследования показали, что недостатки этих способов устраняются, если восстановление отверстий производить установкой чугунных пробок в предварительно подготовленные для них отверстия с последующей приваркой. Последующую обработку отверстий в пробках производят осевым инструментом до нормальных размеров.

Обработку отверстий под чугунные пробки производят зенкеро-ванием. Диаметр зенкера выбирают на 2…3 мм больше восстанавливаемого отверстия. Сопряжение отверстие — пробка выполняют в системе отверстия по третьему классу точности и скользящей посадке.

Рис. 94. Приспособление

Рис. 94. Приспособление Разделку кромок производят путем проточки прямых выточек по концам пробки (рис. 95). В качестве сварочного материала применяют проволоку ПАНЧ-11 диаметром 1,2 мм, обеспечивающую высокую прочность сцепления шва со свариваемыми материалами. Сварку выполняют с помощью полуавтомата ПДПГ-500. При этом в качестве источника питания используют сварочный выпрямитель ВС-300.

Сварку начинают у перемычки и ведут короткими участками в три-четыре приема при напряжении 18… 20 В и силе тока 90… 100 А.

Каждый последующий участок шва накладывают после охлаждения предыдущего. Необходимость такого порядка сварки обусловлена стремлением снизить концентрацию тепла в околошовной зоне (особенно у перемычек) и избежать значительных структурных изменений (отбела) в материале детали. Что касается структурных изменений в непосредственной близости околошовной зоны, то они, как правило, не происходят из-за высокой графитизирую-щей способности сварочного материала.

Для снижения внутренних растягивающих напряжений, возникающих в шве после охлаждения, его проковывают. Проковку проводят до исчезновения характерного рисунка, приобретаемого швом.после сварки.

После обварки выступающие^ сварочные швы обрабатывают резцом, оснащенным пластинкой из твердого сплава ВК8. Режим обработки: скорость резания — 20 м/мин; подача — 0,2 мм/об; глубина резания — 1 мм. При этом закрытый торец обрабатывают специальным резцом.

Последующую обработку отверстий в пробках проводят па радиально-сверлильном станке 2Н53. Деталь устанавливают на специальную подставку 5 (рис. 97), накладывают кондукторную плиту 1 и закрепляют гайкой 2, которую навинчивают на стержень 4 подставки. Это обеспечивает надежное крепление детали и удобство ее установки. Отверстия обрабатывают с помощью двух кондукторных плит. При установке первой плиты обрабатывают сверлением отверстия под болты крепления, и, при наличии износа, резьбовые отверстия (окончательно), а также отверстия под установочные штифты (предварительно). При установке второй плиты выполняют получистовую обработку отверстий под установочные штифты зенкерованием. Режим обработки: скорость резания — 15 м/мин; подача — 0,1 мм/об.

Чистовую обработку отверстий под установочные штифты производят разверткой при снятой кондукторной плите. В рассверленных резьбовых отверстиях нарезают резьбу.

После обработки отверстий в пробках в верхней и нижней их частях получаются кольцеобразные пояски, образуемые сварным швом (рис. 98). Между ними остается часть пробки, которая прочно связана с этими поясками.

Рис. 98. Восстановленное отверстие: 1 — поясок, образованный сварным швом; 2 — оставшаяся часть пробки; 3 — отверстие, обработанное до номинального размера.

Рис. 98. Восстановленное отверстие: 1 — поясок, образованный сварным швом; 2 — оставшаяся часть пробки; 3 — отверстие, обработанное до номинального размера. Механические свойства сварного шва значительно выше, чем основного металла (чугуна). Прочность сцепления шва с основой не ниже прочности основного металла за счет частичного легирования околошовной зоны присадочным материалом и отсутствия отбела.

Рассмотренный способ восстановления попутно устраняет и другой дефект, а именно трещины в перемычках между отверстием под подшипник маховика и отверстиями под болты и штифты, возникающие, как правило, в случае износа последних. Устранение дефекта происходит за счет усиления поперечного сечения трещины более прочным материалом сварного шва и стягивания трещины после его охлаждения.

Восстановление отверстий под подшипник, фланец коленчатого вала и посадочной поверхности под венец. В практике ремонтных предприятий отверстие под подшипник восстанавливают путем установки втулки (если это позволяет конструкция детали) или лужением наружного кольца подшипника. Недостаток первого способа — высокая трудоемкость изготовления втулки и ее фиксации в отверстии, а также то, что он не универсален. Это создает определенные трудности при организации специализированных участков или поточно-механизированных линий по восстановлению маховиков тракторных двигателей различных марок. Второй способ недостаточно надежен.

Что касается поверхности отверстий под фланец коленчатого вала и посадочной поверхности под венец, то эти поверхности на ремонтных предприятиях не восстанавливают. Однако нарушение неподвижной посадки под венец — наиболее часто повторяющийся дефект и на практике в этом случае приваривают венец к телу маховика, в результате чего создаются определенные трудности при разборке и ремонте этих деталей.

Проведенными исследованиями по выбору наиболее подходящих способов нанесения покрытий для устранения рассмотренных дефектов маховиков установлено, что наиболее целесообразен способ газотермического порошкового напыления. При этом применяют два вида порошков: порошкообразный алюминид никеля, служащий для нанесения подслоя; порошок на никелевой основе ПГ-ХН80СРЗ, служащий для нанесения основного слоя. Грануляция порошков — 50 … 100 мкм.

Технология восстановления поверхностей отверстий под подшипник и фланец коленчатого вала и поверхности под венец маховика включает в себя ряд этапов: подготовку поверхности под нанесение покрытий; нанесение подслоя порошка алюминида никеля; нанесение основного слоя; обработку покрытия.

Подготовку поверхности под напыление проводят обработкой на токарном станке. При этом поверхность считают подготовленной, если на ней отсутствуют следы изношенной поверхности и если она имеет вид «рваной» резьбы. От выполнения этих условий зависит прочность сцепления покрытия с основным металлом. Получение шероховатости поверхности достигается соответствующим подбором геометрических параметров режущей части инструмента, его установкой в резцедержателе, режимом обработки: скорость резания— 40 м/мин; глубина резания — 0,2…0,5 мм; подача— 0,3… 0,5 мм/об. При этом в качестве материала режущей части инструмента целесообразно применять пластинки* из твердого сплава ВК8, а резец устанавливать выше центра. Геометрические параметры режущей части резца: задний угол—Ьб… +8°; передний — 5…—10°; лавный yrojj в плане — 60°; вспомогательный угол в плане — 60°; радиус при вершине резца не затачивается.

Подслой поропжа алюмийида никеля наносят на подготовленную поверхность с помощью аппарата ПГН-1.

В данном аппарате в качестве источника тепловой энергии применяют рассредоточенное кислородно-ацетиленовое пламя, в которое из специальной емкости подается порошок.

Перед нанесением подслоя восстанавливаемую поверхность подогревают до температуры 100 … 150 °С, чтобы создать необходимые температурные условия микроприварки в момент соприкосновения летящих в пламени частиц порошка с напыляемой поверхностью. Толщина подслоя должна составлять 0,1 …0,15 мм.

Основной слой наносят с помощью того же аппарата, только емкость с алюминидом никеля заменяют емкостью с порошком на никелевой основе. Этот порошок, обладая высоким химическим родством с подслоем, прочно сцепляется с последним. При этом прочность сцепления основного порошка с подслоем значительно выше, чем подслоя с основным металлом. Свидетельством этого является то, что при испытаниях отрыв происходит по границе подслоя с основным металлом. Толщина основного слоя металла должна составлять 1,5 …2 мм.

Основной слой следует наносить в два-три приема с паузами необходимыми для охлаждения покрытия. Несоблюдение этого требования может привести к чрезмерному перегреву покрытия и его отслаиванию. Режим напыления: расход кислорода — 25 л/мин; расход ацетилена — 25 л/мин; расход порошка—100 г/мин; дистанция напыления — 180 … 200 мм. Необходимо отметить, что соблюдение дистанции напыления, определяемой расстоянием от сопла горелки до восстанавливаемой поверхности, важное условие стабильного получения должной прочности сцепления покрытия с основным металлом.

Последующую обработку поверхностей отверстий под подшипник и фланец производят шлифованием с помощью приспособления, устанавливаемого в резцедержателе токарного станка 1М63, а посадочное место под венец — точением, используя ранее подготовленные технологические базы.

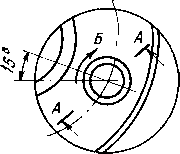

После обработки восстановленных поверхностей маховика напрессовывают зубчатый венец на гидравлическом прессе П6326 с помощью специальной оправки (рис. 99). Перед напрессовкой венец нагревают в электрической печи Н-30 до температуры 200 °С. Затем производят балансировку маховика с помощью балансировочного стенда.

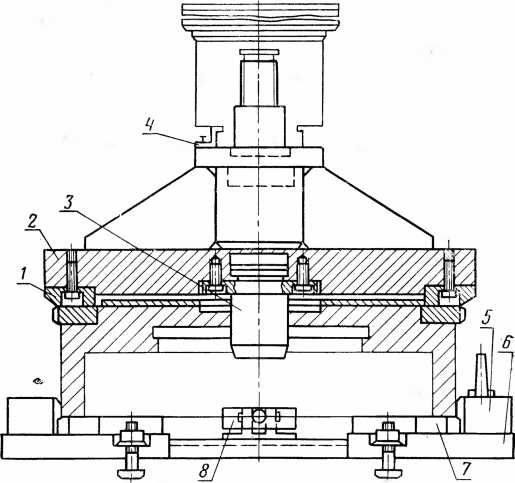

Контроль восстановленных маховиков. Шероховатость поверхностей проверяют с помощью образцов шероховатости. Размеры отверстий контролируют жесткими калибрами, а расположение их — шаблонами. Неплоскостность и непрямолинейность поверхностей определяют с помощью линейки и щупа. Для проверки неперпендикулярности отверстий под установочные штифты и болты крепления применяют приспособление, показанное на рисунке 100. Верхняя часть оси 3— направляющая для корпуса 6, нижняя — входит в контролируемое отверстие маховика 8. Плита 7 служит переходной базой и выполнена строго параллельно плоскости маховика. В корпусе закреплены индикатор 2 и упор 4 с гайкой 5. При вращении корпуса вокруг оси, установленной в контролируемое отверстие маховика, упор скользит по плоскости плиты. При измерении плиту 7 устанавливают на контролируемую поверхность, а ось 3 в сборе с корпусом 6 — в контролируемое отверстие маховика. Поворачивая корпус 6 вокруг оси 3 на ;360°, индикатор 2 показывает удвоенное значение неперпендикулярности контролируемого отверстия на длине 100 мм. Показания индикатора сравнивают с техническими требованиями на неперпендикулярность отверстий маховика. Погрешность измерения — 0,02 мм, цена деления индикатора — 0,01 мм, пределы измерения — по шкале индикатора, время измерения—1 мин, масса приспособления — 4,8 кг.

Рис. 99. Сборочное приспособление: 1 — кольцо; 2 — оправка; 3 — центр; 4 — стопор; 5 — стойка; 6 — плита; 7 — планка; 8 — рычаг.

Рис. 99. Сборочное приспособление: 1 — кольцо; 2 — оправка; 3 — центр; 4 — стопор; 5 — стойка; 6 — плита; 7 — планка; 8 — рычаг. Для контроля биения рабочей поверхности маховика двигателя СМД-14 используется приспособление, показанное на рисунке 101.

Приспособление состоит из следующих основных частей: корпуса 4, опоры 17, кронштейна 16, стойки 12, индикаторов 11, хомута 14, зажима 9, прямых передач 15. Его закрепляют на столе болтами 3 и гайками 1. С помощью подъемного механизма устанавливают маховик на корпус 6 опоры 17 приспособления. Зажим 9 крепят на стойке 12 винтом 13 в положении, когда наконечники прямых передач будут опираться на контролируемые плоскости маховика 7, а стрелки индикаторов 11 будут находиться в конце первого или в начале второго оборотов. Подводят до соприкосновения с зажимом 9 хомут 14 и закрепляют на стойке 12. Индикаторы устанавливают «на ноль». Приспособление готово к работе. Рукой поворачивают маховик на 360° и записывают показания индикаторов, которые сравнивают с техническим требованием на торцевое биение маховика. Отпускают винт 13 зажима 9 и отводят зажим в сторону. Ввертывают два болта 5 в маховики и с помощью подъемного механизма снимают его с контролируемых кромок.

Рис. 101. Приспособление для контроля маховика двигателя СМД-14

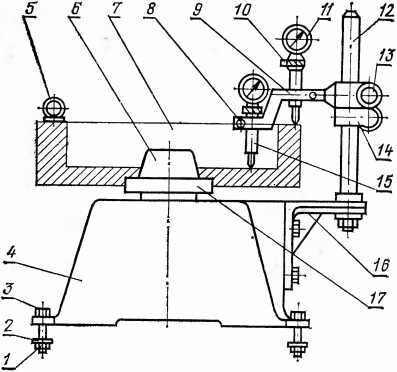

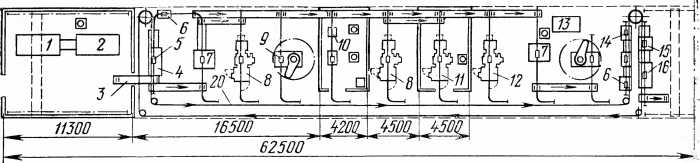

Рис. 101. Приспособление для контроля маховика двигателя СМД-14 Закавказским филиалом ЦОПКТБ ВНПО «Ремдеталь» разработана техническая документация для восстановления маховиков двигателей СМД-14, СМД-60, Д-240 на поточно-механизированной линии, схема которой представлена на рисунке 102.

Маховики доставляют при помощи авто- или электрокара со склада ремонтного фонда на участок очистки и мойки. Уложенные в специальные корзины по четыре-пять штук, маховики промывают в моечных машинах 1,2 в моющих растворах веществ типа MJI-51 или «Лабомид-203» в течение 30 мин. Загрузку и выгрузку производят при помощи предусмотренной на участке кран-балки. После мойки корзины с маховиками по рольгангу 3 поступают на стоя дефектации 4, где, используя контрольно-измерительный инструмент, проводят выявление дефектов и определение маршрутов ремонта. Выгрузку маховиков из корзины, подвешивание на главный грузонесущий конвейер и передачу маховиков на смежные рабочие посты производят при помощи монорельса 5. С поста дефектации: деталь по рольгангу подают на верстак 6 для подразборки, где по необходимости производят выпрессовку штифтов, установочных пальцев и отворачивание-винтов и болтов крепления венца к корпусу маховика.

Подачу с рольганга на верстак, а также передачу маховика на последующий пост производят при помощи электротали. Далее маховик по наклонному рольгангу поступает на пресс 7, где спрессовывается венец, а затем на токарно-винторезной станок 5, наз котором, в свою очередь, подготавливается база, необходимая для дальнейшего базирования детали при ее обработке, протечка рабочей поверхности для устранения поверхностных трешин, рисок и задиров.

На радиально-сверлильном станке 9 по кондуктору предварительно рассверливают изношенные штифтовые, болтовые, резьбовые отверстия, а также отверстия под пальцы. Далее по наклонному рольгангу маховик поступает на сварочный участок, где в рассверленные отверстия устанавливают пробки и обваривают на электросварочном полуавтомате 10. Затем на токарно^винторезном станке 1М63 производят подрезку сварных швов заподлицо с основными поверхностями, обтачивание поверхности маховика под венец, растачивание поверхностей под фланец и подшипник коленчатого вала.

Рис. 102. Поточно-механизированная линия восстановления маховиков: 1 — машина моечная ОМ-5287; 2 — машина моечная ОМ-5288; 3 — рольганг; 4 — стол дефек^-товщика ОРГ-1468-01-090А; 5 — монорельс; 6 — верстак слесарный ОРГ-1468-060А; 7 — пресс гидравлический П-6324; 8 — токарно-винторезный станок 1М63; 9 — радиально-сверлильный станок 2Н53; 10 — сварочный полуавтомат ПДПГ-500; //-токарно-винторезный станок 1М63; для газопламенного напыления; 12 — станок 1М63 с суппортно-шлифовальным приспособлением; 13 — печь Н-45; 14 — стенд балансировочный ‘OP-14140; 15 — стол для контроля ОРГ-1468-01-080А; 16 — стол для консервации и упаковки ОРГ-1468-01-070А.

Рис. 102. Поточно-механизированная линия восстановления маховиков: 1 — машина моечная ОМ-5287; 2 — машина моечная ОМ-5288; 3 — рольганг; 4 — стол дефек^-товщика ОРГ-1468-01-090А; 5 — монорельс; 6 — верстак слесарный ОРГ-1468-060А; 7 — пресс гидравлический П-6324; 8 — токарно-винторезный станок 1М63; 9 — радиально-сверлильный станок 2Н53; 10 — сварочный полуавтомат ПДПГ-500; //-токарно-винторезный станок 1М63; для газопламенного напыления; 12 — станок 1М63 с суппортно-шлифовальным приспособлением; 13 — печь Н-45; 14 — стенд балансировочный ‘OP-14140; 15 — стол для контроля ОРГ-1468-01-080А; 16 — стол для консервации и упаковки ОРГ-1468-01-070А. После этого деталь поступает на токарно-винторезный станок 11, где, используя аппарат ПГН-1 известной уже конструкции, производят газопламенное напыление поверхностей маховика под венец, фланец и подшипник коленчатого вала. Затем маховик обрабатывают на токарно-винторезных станках 1М63: на станке 8 обтачивают поверхность под венец; на станке 12, используя суппортно-шлифовальное приспособление, шлифуют отверстия под фланец и подшипник коленчатого вала до номинальных размеров. На прессе 7 напрессовывают венец, предварительно нагретый в печи 14 до 200 °С. На радиально-сверлильном станке 9 окончательно рассверливают по кондуктору отверстия под болты, штифты и пальцы; зенкеруют и развертывают штифтовые отверстия; нарезают резьбу и устанавливают резьбовые спиральные вставки. После запрессовки штифтов и ведущих пальцев на балансировочном стенде 14 производят балансировку маховиков и устраняют дисбаланс. Проверяют качество отремонтированного маховика на столе 15, оснащенном контрольно-измерительными приспособлениями и соответствующим инструментом. Далее на столе 16 посадочные поверхности маховиков подвергают консервации, укладывают в тару и отправляют на склад готовой продукции. На каждом из перечисленных рабочих постов предусмотрена электроталь для выполнения всех транспортных операций.

Производственная программа линии — 30 тыс. маховиков в год. Применение новых способов восстановления деталей в линии позволило обеспечить ресурс восстановленных маховиков на уровне новых.

sxteh.ru

Автосервис РиМ24 — Восстановление двухмассовых маховиков и сцепления в Москве

АВТОСЕРВИС РиМ ЯВЛЯЕТСЯ МОСКОВСКИМ РЕГИОНАЛЬНЫМ ПРЕДСТАВИТЕЛЕМ КОМПАНИИ СМАГРЕСТА

ВОССТАНОВЛЕНИЕ ДВУХМАССОВЫХ МАХОВИКОВ ВСЕХ ТИПОВ ПО ЕВРОПЕЙСКОЙ ТЕХНОЛОГИИ

ООО «Смагреста» – профильная организация в России, оказывающая услуги по полному восстановлению маховиков всех видов.Филиал европейской компании MB «Smagresta» в России.

Используем в ремонте только оригинальные европейские комплектующие. Восстанавливаем любые двухмассовые маховики по передовой европейской технологии на всей территории России. Ремонтируем маховики от легковых, грузовых и пассажирских автобусов, всего коммерческого транспорта и строительной техники.

- -Виды наших работ:

- -Ремонт двухмассовых (демпферных) маховиков всех типов включая грузовые.

- -Ремонт маховиков DSG-6 и DSG-7.

- -Ремонт и восстановление маховиков всех видов любой сложности.

- -Шлифовка маховиков всех видов, включая грузовые.

- -Шлифовка нажимного диска (корзины) сцепления.

- -Балансировка маховиков всех типов включая грузовые.

- -Балансировка маховик + нажимной диск (корзина) сцепления.

- -Балансировка тормозных дисков.

- -Замена венца маховика.

- -Снятие и установка маховика.

ГАРАНТИЯ НА ПРОИЗВЕДЕННЫЕ РАБОТЫ 6 МЕСЯЦЕВ БЕЗ УЧЕТА ПРОБЕГА.Ремонтируем любые маховики за 1 день плюс время на доставку туда и обратно до Санкт-Петербурга При наличии маховика на складе время доставки сокращается. Цена за работу фиксированная. Не важно от какой легковой машины или сколько стоит новый маховик. Цены на грузовые (фуры), пассажирские автобусы и строительную технику по договоренности.

Мы можем предложить качественный профессиональный ремонт Вашего автомобиля по весьма недорогим ценам. Широкий спектр услуг от капитального ремонта двигателей до шиномонтажа является нашим конкурентным преимуществом

auto-rim24.ru

Ремонт маховиков -Автоцентр Автограф

1. Разборка маховика.2. Мойка маховика.3. Шлифовка маховика.4. Замена всех внутренностей маховика на новые европейские запчасти.5. Сборка маховика.6. Балансировка маховика.7. Покраска маховика.

В результате нашей работы получается идеально восстановленный маховик.

Важно: ремонт производится нашими партнерами, компанией СмагРеста.

Что такое двухмассовый маховик?

Двухмассовый (или демпферный, двухдисковый) маховик расположен между сцеплением и непосредственно самим двигателем. Состоит он из двух корпусов. Один из корпусов обладает установленным венцом стартера, который присоединен к коленчатому валу. Другой — узлом сцепления. Два корпуса соединены друг с другом за счет специальных подшипников скольжения. Но кроме этого еще и происходит их вращение относительно друг друга. Между ними имеется пружинный демпфирующий механизм Специальная смазка (консистентная), которая наполняет внутренний объем маховика делает работу пакетов пружин непрерывной. Чтобы не допустить блокировку пружин, пакеты поделены пластиковым сепаратором. Двухмассовый маховик отличается ступенчатой системой действия пружинных пакетов с неодинаковой жесткостью: Работа первой ступени осуществляется с помощью мягких пружин. Эта система делает работу двигателя безукоризненной, плавной и эффективной, не смотря на то, заведен он или нет. А вот работа второй ступени уже осуществляется с помощью жестких пружин. Эта система помогает добиться оптимального демпфирования вращательных колебаний при нормальной езде на авто.

Диагностика неисправности маховика

Маховик сможет сослужить вам хорошую и долгую службу, если вы будете соблюдать все правила эксплуатации вашего автомобиля. Тем не менее, прежде чем спешить заменить сцепление на СТО, необходимо убедиться в том, что необходимо вам менять маховик. Но без специальных инструментов специалисты не берутся делать тест на его исправность и точно поставить его диагноз могут единицы.

Поэтому поломку можно определить вам самому по характерным признакам:

— Утечка смазки— Появление царапин, трещин— Люфтов— Шум, слышимый во время зажигания и выключения двигателя— Колебания ощущаются во время работы двигателя на холостом ходу— Неравномерная работа двигателя— Колебания, передающиеся на кузов— Различного рода шумы в области коробки передач— Шумы во время работы двигателя, которые затихают при прогреве мотора или при выжимании педали сцепления— Вибрация на педали сцепления

dmsto.ru

грамотное восстановление маховиков в Москве на все авто

Восстановление - ремонт двухмассовых маховиков в Москве

ЗВОНИТЕ, СПРАШИВАЙТЕ!

Условия и преимущества

Гарантия. Цена. Качество.

Гарантия. Цена. Качество.

Предлагая свои услуги по ремонту двухмассового маховика в Москве, СПб и других регионах России, мы предлагаем клиентам дополнительные преимущества:

- предельно низкий уровень цен в зависимости от модели авто;

- возможность оформления заказа по электронной почте в любое время суток, указав VIN автомобиля;

- предоставление гарантий на проведенный ремонт двухмассового маховика;

- возврат готовой детали заказчику в кратчайшие сроки;

- возможность оплаты заказа наличными или по безналичному расчету.

Особенности технологии ремонта, используемой нашими мастерами, — в том, что полученная изношенная деталь подвергается тщательной очистке с применением специальных веществ.

Свойства металла восстанавливаются за счет удаления поврежденного слоя, устраняются механические повреждения зубчатых элементов, устанавливаются новые демпферные пружины и болты, производится центровка детали и полная стендовая проверка.

Провести ремонт маховика, гарантировав при этом качество, в кустарных условиях невозможно. Мы применяем только технически совершенное оборудование, на котором работают опытные специалисты высочайшей квалификации.

Профессиональный ремонт DMF в обеих столицах России

DMF — узел, заметно улучшающий эксплуатационные характеристики автомобиля, его экономичность и уровень комфорта. Ремонт и восстановление двухмассового маховика помогут вернуть вашему авто плавность хода и оптимальные режимы движения.

Варианты выбора

- полностью заменить маховик — обойдется дорого, но это гарантия 100% успешной замены;

- приобрести узел из числа бывших в употреблении — качество детали остается сомнительным;

- обратиться к специалистам по ремонту и восстановлению маховика двигателя — вернуть своей детали ее первозданное состояние за адекватную цену без покупки дорогого нового узла - Вот решение.

Ремонт двухмассового маховика в Москве производится нами практически в заводских условиях. Это означает, что:

— все операции проводятся на новом оборудовании, предназначенном именно для восстановления этой детали;

— используются самые современные контрольные и измерительные приборы;

— к работе допускается только прошедший специальную подготовку персонал;

— функционирует система контроля качества производства, снижающая воздействие человеческого фактора.

vse-sceplenie.ru

РЕМОНТ ДВУХМАССОВЫХ МАХОВИКОВ — Автосервис РиМ24

АВТОСЕРВИС РиМ ЯВЛЯЕТСЯ РЕГИОНАЛЬНЫМ ПРЕДСТАВИТЕЛЬСТВОМ КОМПАНИИ СМАГРЕСТА В

МОСКВЕ

ООО «Смагреста» – профильная организация в России, оказывающая услуги по полному восстановлению маховиков всех видов.Филиал европейской компании MB «Smagresta» в России. Используем в ремонте только оригинальные европейские комплектующие. Восстанавливаем любые двухмассовые маховики по передовой европейской технологии на всей территории России. Ремонтируем маховики от легковых, грузовых и пассажирских автобусов, всего коммерческого транспорта и строительной техники.

Виды наших работ:

— Ремонт двухмассовых (демпферных) маховиков всех типов включая грузовые.— Ремонт маховиков DSG-6 и DSG-7. Ремонт и восстановление маховиков всех видов любой сложности.— Шлифовка маховиков всех видов, включая грузовые.— Шлифовка нажимного диска (корзины) сцепления.— Балансировка маховиков всех типов включая грузовые.— Балансировка маховик + нажимной диск (корзина) сцепления.— Балансировка тормозных дисков.— Замена венца маховика.— Снятие и установка маховика.— Гарантия на произведённые работы 6 месяцев без учета пробега.

Ремонт маховика «под ключ»:1. Разборка маховика.2. Мойка маховика.3. Шлифовка маховика.4. Замена всех внутренностей маховика на новые европейские усиленные запчасти.5. Сборка маховика.6. Балансировка маховика.7. Покраска маховика.Ремонтируем любые маховики за 1 день плюс время на доставку туда и обратно до Санкт-ПетербургаПри наличии маховика на складе время доставки сокращается. Цена за работу фиксированная. Не важно от какой легковой машины или сколько стоит новый маховик. Цены на грузовые (фуры), пассажирские автобусы и строительную технику по договоренности.

Услуги сервиса

1. Снятие и установка маховика.2. Замена корзины и диска сцепления.3 Снятие установка АКПП МКПП.4. Диагностика и ремонт электронных систем автомобилей.5. Диагностика ремонт и заправка кондиционеров.6. Ремонт ходовой части автомобиля.7. Ремонт ГБЦ.8. Капитальный ремонт двигателя или замена.

Звонить с 09.00 до 20.00 ежедневно.

auto-rim24.ru

Реставрация двухмассовых маховиков и сцепления

В последнее время промышленное производство массовых автомобилей набирает стремительный бег в своем развитии. Создаются все более современные двигатели, позволяющие снять относительно большую мощность при относительно небольшом объеме двигателя. Конечно же, улучшается и комфорт водителей и пассажиров. Снаряженная масса автомобилей уменьшается, и каждый производитель ревностно пытается обогнать в этом конкурентов. Но новейшие механизмы и узлы, конечно же, не могут работать абсолютно бесшумно. Например, совсем невысокие обороты двигателя и КПП, которые используют масла с пониженной вязкостью, издают своеобразные шумы за счет крутильных колебаний.

В последнее время промышленное производство массовых автомобилей набирает стремительный бег в своем развитии. Создаются все более современные двигатели, позволяющие снять относительно большую мощность при относительно небольшом объеме двигателя. Конечно же, улучшается и комфорт водителей и пассажиров. Снаряженная масса автомобилей уменьшается, и каждый производитель ревностно пытается обогнать в этом конкурентов. Но новейшие механизмы и узлы, конечно же, не могут работать абсолютно бесшумно. Например, совсем невысокие обороты двигателя и КПП, которые используют масла с пониженной вязкостью, издают своеобразные шумы за счет крутильных колебаний.

В середине 1980 года под давлением технического прогресса давно принятая схема, которая позволяла гасить крутильные колебания диска сцепления зашла в тупик. Классический гаситель вращательных колебаний утратил свою способность противостоять постоянно растущим величинам вращающего момента двигателя. Помимо этого выросли требования к защите КПП. Для того чтобы эти требования были удовлетворены, стали использоваться более эффективные торсионные пружины. Благодаря этой системе двухмассовый маховик почти полностью устраняет вращающиеся колебания. Переключение передач при использовании двухмассового маховика становятся комфортнее. Это происходит потому, что у диска сцепления без гасителя вращающихся колебаний понижается момент инерции, что намного упрощает и переключение.

Устройство.

Двухмассовый (или двухдисковый) маховик расположен между сцеплением и непосредственно самим двигателем. Состоит он из двух корпусов. Один из корпусов обладает установленным венцом стартера, который присоединен к коленчатому валу. Другой — узлом сцепления. Два корпуса соединены друг с другом за счет специальных подшипников скольжения. Но кроме этого еще и происходит их вращение относительно друг друга. Между ними имеется пружинный демпфирующий механизм. Специальная смазка (консистентная), которая наполняет внутренний объем маховика, делает работу пакетов пружин непрерывной. Чтобы не допустить блокировку пружин, пакеты поделены пластиковым сепаратором. Двухмассовый маховик отличается ступенчатой системой действия пружинных пакетов с неодинаковой жесткостью:

Работа первой ступени осуществляется с помощью мягких пружин. Эта система делает работу двигателя безукоризненной, плавной и эффективной, не смотря на то, заведен он или нет.

А вот работа второй ступени уже осуществляется с помощью жестких пружин. Эта система помогает добиться оптимального демпфирования вращательных колебаний при нормальной езде на авто.

Диагностика неисправностей двухдискового маховика.

Он сможет сослужить вам хорошую и долгую службу, если вы будите соблюдать все правила эксплуатации вашего авто. Тем не менее, прежде чем заменить сцепление на СТО, необходимо убедиться в том, что реально вам реально нужно менять маховик. Но без специальных инструментов специалисты не берутся делать тест на его исправность. Поэтому поломки придется определять по первым признакам. Например, утечка смазки, появление царапин, трещин, люфтов и т.д. Двухмассовый маховик подлежит обязательной замене только в том случае, если вы неоднократно меняли сцепление.

Что является причиной поломки двухмассового маховика.

По мнению профессионалов, низкий ресурс двухмассового маховика обуславливается неправильной эксплуатацией личного транспорта. Водители, на автомобиле которых установлены дизельные двигатели, пытаются передвигаться на малых оборотах, которые почти приравниваются к холостым. Из-за такой езды вращательные колебания у коленчатого вала очень высоки, именно это и приводит к быстрому износу пружин двухдискового маховика. Помимо этого сервисмены рекомендуют, глушить двигатель (чтобы увеличить ресурс маховика и сцепления к нему) выжимая педаль сцепления.

Что необходимо предпринимать, если двухмассовый маховик пришел в негодность.

Если произошло так, что двухмассовый маховик все же выработал свой ресурс досрочно, не надо расстраиваться и сразу заготавливать огромную сумму для приобретения нового. Из этой ситуации можно выйти двумя способами:

1) Производится замена двухмассового маховика на простой цельнометаллический маховик популярной французской фирмы «VALEO». Эта фирма целенаправленно производит аналоги для двухмассовых маховиков таких предприятий как «LUK», « SACHS». Эти две фирмы являются брендами и по этой причине не предоставляют аналогов. Сами понимаете, что не все готовы расстаться с большей суммой денежных средств.

2) Можно произвести восстановление двухмассового маховика на специализированной СТО. Есть большая вероятность, что еще возможно перебрать маховик и тем самым сэкономить значительную сумму вашего капитала. И еще один плюс (по сравнению с первым способом)- поездки будут намного комфортнее, нежели на аналоге от «VALEO». У нас производится ремонт на современном и высококачественном оборудовании, что позволяет производить восстановление всех вышедших из строя элементов. Дополнительно производится ремонт комплекта сцепления к маховику. Подумайте сами – после реставрации вы получите не только «новый» маховик, вы реставрируете еще и сцепление (а это сопоставимо по качеству с покупкой нового). И все это вам выйдет в полтора, а даже и в три раза дешевле, нежели если бы вы сделали покупку новых запчастей в автомагазине.

Похожие записи:

www.poiskavtouslug.ru

В чем заключается процесс восстановления двухмассового маховика

Рубрика: Ремонт и обслуживание | Дата публикации: 16 апреля 2018 | Комментариев нетК сожалению, любые механизмы не вечны, и даже самое бережное отношение к автомобилю и самому процессу вождения не спасет авто от поломок. Замена некоторых деталей стоит сущие пустяки, а некоторых обходится в такую кругленькую сумму, что многие автовладельцы предпочитают деталь отремонтировать, купить аналоговую или бывшую в употреблении.

К разряду последних можно смело отнести поломку двухмассового маховика – детали, от работы которой зависит точная работа сцепления, кривошипно – шатунного механизма и системы запуска авто.

Как говорят специалисты, основная причина выхода из строя маховика – большой пробег и неправильная эксплуатация. Например, езда на дизельных автомобилях на малых оборотах приравнивается к холостому ходу, что приводит к высоким колебаниям коленчатого вала, и как следствие – к выходу из строя пружин детали. Также к поломкам приводит глубокий тюнинг мотора, потому что с увеличением мощности не рассчитанного на это двигателя, большие перегрузки крайне отрицательно влияют на работу двухмассового маховика.

Как правило, маховик заранее «предупреждает» о грядущей неисправности. Если вы заметили особенные звуки и вибрацию при повышении оборотов или на холостом ходу, проподающие при прогреве двигателя или при нажатии на сцепление, необходимо визуально осмотреть маховик. Трещины, глубокие царапины, протечка смазки, неравномерно стертая рабочая поверхность скажут вам о скорой его поломке.

Если вы решили, что тратить на новую запчасть не будете, потому что восстановление будет стоить в 2-3 раза дешевле, то чем быстрее вы это сделаете, тем меньше будет цена восстановления – не доводите дело до крайности. Дело в том, что может наступить такой момент, когда двухмассовый маховик может не подлежать ремонту.

Процесс восстановления двухмассового маховика

- разборка детали и определение изношенных поверхностей;

- очистка маховика от старой смазки и других продуктов износа;

- замена износившенных или деформированных составляющих детали;

- сборка маховика с точной подгонкой замененных частей друг к другу на специальном оборудовании;

- балансировка двухмассового маховика на высокоточном стенде.

Данную процедуру легко проведут вам в компании Smagresta. Ремонт маховиков в Smagresta достаточно удобен тем, что вы можете не приезжать туда лично, а выслать маховик почтой. Более детальную информацию можно узнать на сайте.

drivedrom.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)