|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Когда тянуть, а когда и толкать (Часть 1)Конструкции тягово-сцепных устройств. Тягово сцепное устройство

Конструкции тягово-сцепных устройств – Основные средства

В. Васильев, фото из архива автора

В автопоездах для шарнирного соединения тягача и прицепа и возможности их быстрой сцепки-расцепки, а также передачи вертикальной и продольной нагрузок используются тягово-сцепные устройства различной конструкции.

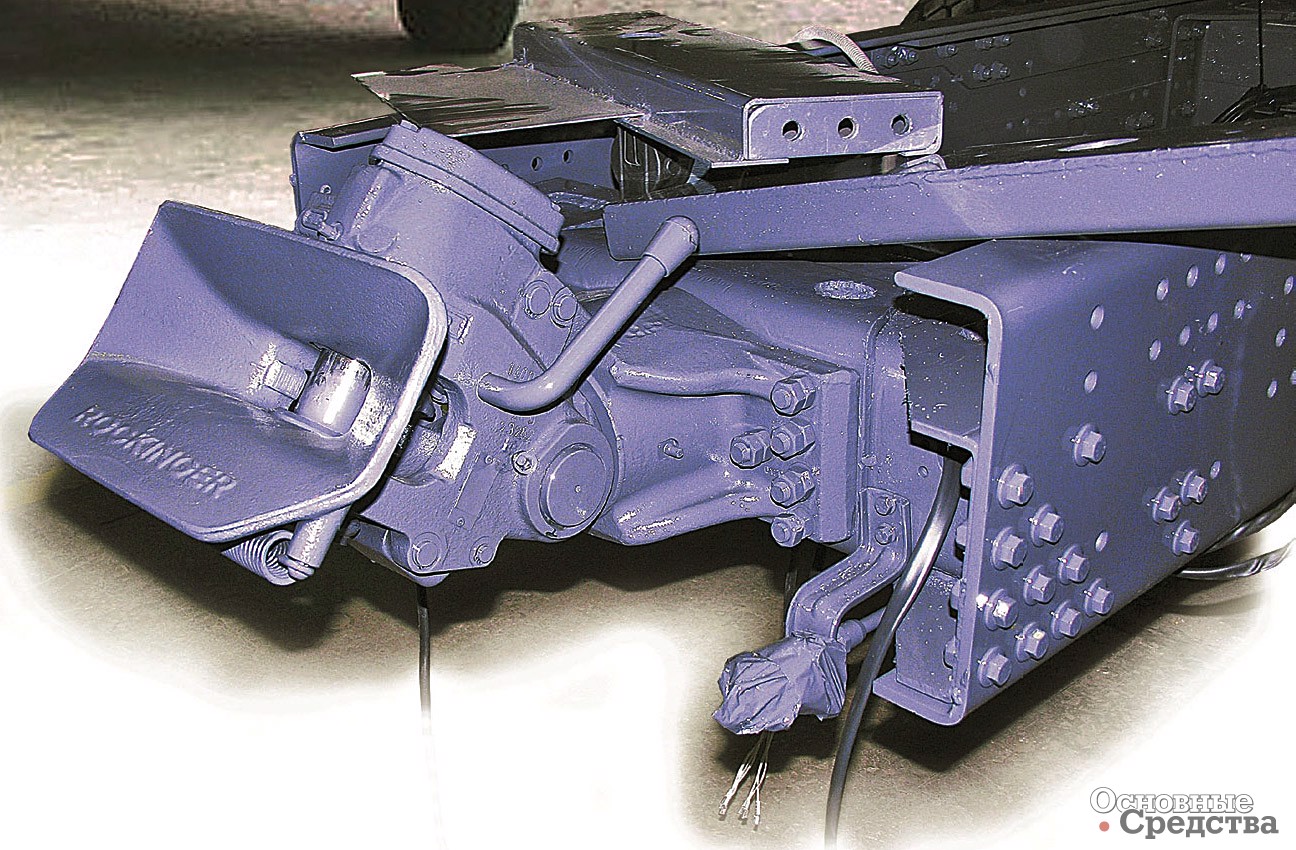

Выпуском тягово-сцепных устройств (ТСУ) занимается значительное число компаний-изготовителей, среди которых самые известные Jost, Rockinger (c 2001 г. входит в состав Jost. – Прим. ред.), Ringfeder (с 1997 г. входит в состав VBG – Прим. ред.), Helmut Buer GmbH & Co. KG (Германия), Georg Fisher (Швейцария), Coder Ture (Франция), V. Orlandi (Италия), VBG (Швеция), York (Великобритания), Fontaine Truck Equipment, SAF-Holland, Utility Trailer (США) и др. В этот список надо добавить и российских производителей.

Тягово-сцепные устройства рассчитаны на передачу больших продольных и незначительных вертикальных сил, которые не должны превышать 10…15 кН. Это является их главной функциональной особенностью. Такие механизмы должны быть высоконадежными, обеспечивать соответствующие углы складывания автопоезда, возможность быстрой и безопасной сцепки-расцепки, амортизацию динамических нагрузок во время движения автопоезда. Принципиально ТСУ состоят из разъемно-сцепного и амортизационно-поглощающего механизмов, а также элементов крепления. Понятно, что конструктивное исполнение тягово-сцепных устройств существенно влияет на такие важнейшие эксплуатационные качества автопоезда, как управляемость, курсовая устойчивость, маневренность, плавность хода, проходимость, надежность и безопасность.

По типу разъемно-сцепного механизма ТСУ подразделяют на три основных типа: крюковые (пара крюк–петля), вилочные или шкворневые (пара шкворень–петля) и шаровые (пара шар–полусфера). Другие разновидности значительного распространения в коммерческом автотранспорте не нашли, а потому не рассматриваются.

ТСУ шарового типа

Тягово-сцепные устройства типа шар–полусфера (шар–петля) нередко, хотя и несколько ошибочно называют фаркопами. Они служат для буксировки транспортным средством караванов и легких прицепов полной массой до 3,5 т. Конструктивно такие механизмы выполнены в виде одноосных прицепов или прицепов со сдвоенной или трехосной центрально расположенной тележкой. Обычно в роли тягачей выступают легковые автомобили, пикапы, микроавтобусы и малотоннажные грузовики. Все требования к ТСУ этого типа изложены в стандарте ISO 1103 и соответствующих отечественных ГОСТ 28248–89, ГОСТ 30600–97 и ОСТ 37.001.096–84.

На автомобиле-тягаче устанавливается сцепной шар (ГОСТ 28248 предусматривает единственный диаметр шара – 50 мм), а на дышле буксируемого прицепа монтируется ответная сцепная головка (сфера). Важным моментом для всей конструкции ТСУ является крепление его к таким элементам кузова или рамы тягача, которые выдержат необходимое число циклов нагружений периодическими нагрузками и предельные статические нагрузки. Следовательно, достаточная несущая способность ТСУ определяется правильным выбором его конструктивных размеров, т. е. соответствием прочности устройства нагрузкам, воздействующим на него в процессе эксплуатации. ТСУ шарового типа согласно требованиям стандартов должны испытываться на усталостную прочность конструкции. Помимо механического соединения тягово-сцепное устройство обеспечивает электрическое соединение электрооборудования тягового автомобиля с оборудованием буксируемого прицепа.

Буксируемые прицепы делятся на легкие и тяжелые – разрешенной максимальной массой соответственно не более 750 и свыше 750 кг. По типу шара и креплению ТСУ шарового типа различаются по исполнениям – А, В, С, F, G, H и N. Малотоннажные «Соболи», «ГАЗели» и «Бычки» в большинстве случаев комплектуют ТСУ типа F грузоподъемностью до 2 т, оснащенным кованым шаром с двумя крепежными отверстиями.

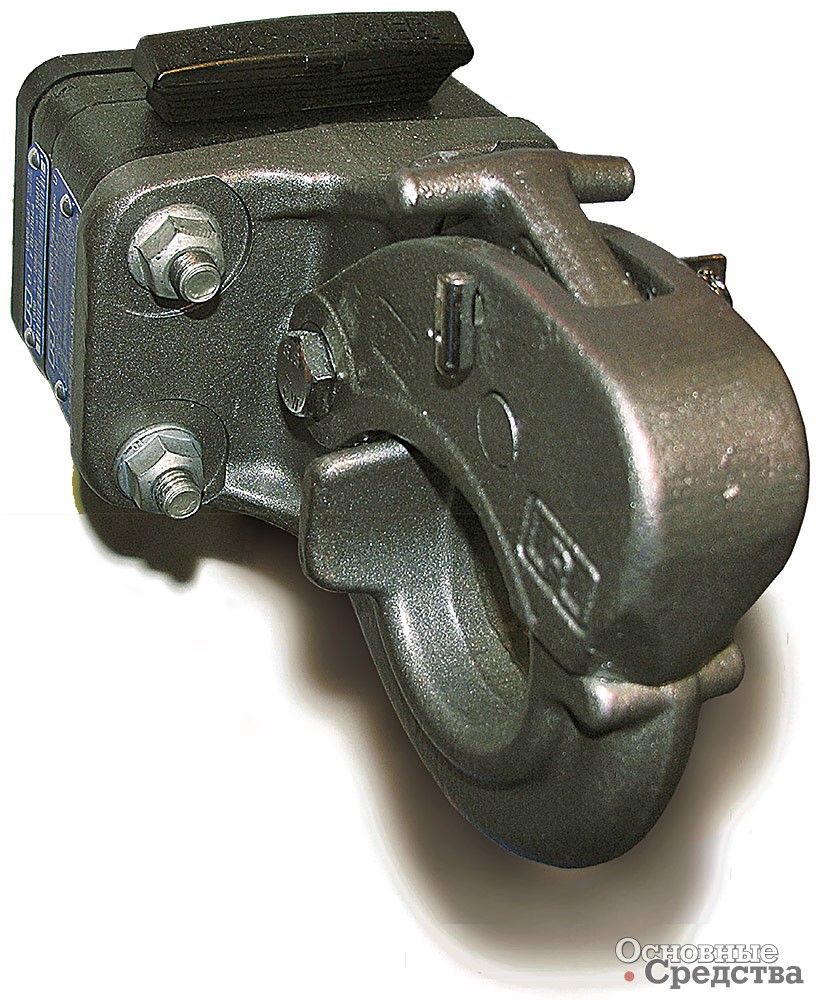

ТСУ крюкового типа

В нашей стране устройства типа «крюк–петля» ввиду далеко не оптимальных дорожных условий применяют наиболее широко. Такие ТСУ отличаются простотой конструкции, легкостью в изготовлении, относительно малой массой и большими углами гибкости. Последнее обстоятельство делает их незаменимыми при движении автопоездов в тяжелых дорожных условиях и на местности с разнообразным рельефом. Описанная конструкция подразумевает наличие больших зазоров (до 10 мм) в соединении крюк–петля для облегчения сцепки-расцепки. Эти зазоры приводят к повышению динамических нагрузок и интенсивному изнашиванию деталей устройства (сопряженной пары), а также являются причиной выхода сцепки (крюка и петли дышла) из строя. Конструкция крюковых устройств предусматривает, как правило, ручную сцепку-расцепку звеньев автопоезда.

Типоразмер крюковых ТСУ выбирается в зависимости от полной массы прицепа. Основные параметры регламентируются международными стандартами ISО 1102, ISО 3584 и ISО 8755 либо национальными нормативными документами. Устройства «крюк–петля» выпускают под внутренний диаметр петли 76, 85 и 95 мм. Диаметр прутка петли первого типоразмера составляет 42 мм, двух остальных – по 50 мм. Сцепка тягачей и прицепов, оборудованных тягово-сцепными устройствами различной размерности, обеспечивается заменой соответствующих элементов этих механизмов или установкой переходных устройств. Масса ТСУ крюкового типа обычно не превышает 30 кг.

На практике устройство «крюк–петля» позволяет осуществлять поворот сцепной петли вокруг горизонтальной продольной оси крюка на 360°, поворот в вертикальной плоскости на ±45°, поворот в горизонтальной плоскости на ±90°. Существуют ручные и полуавтоматические конструкции крюковых сцепок. Последние получили меньшее распространение из-за большой сложности и увеличенной массы.

В России действует ГОСТ 2349–75. В зависимости от типоразмера ТСУ регламентируются высота установки над опорной поверхностью и присоединительные размеры. Для крюковых сцепок типоразмеров от 0 до 3 геометрические параметры сопрягаемых поверхностей зева крюка и петли одинаковые (диаметр прутка петли 42 мм). Типоразмер 4 предусматривает применение петли из прутка диаметром 45 мм. Согласно отечественному стандарту крюковые устройства должны обеспечивать углы гибкости относительно поперечной оси, проходящей через зев крюка, не менее ±40°, относительно вертикальной оси ±55° (для автомобилей общетранспортного назначения высокой проходимости не менее ±62°) и продольной оси ±15°. Крюк должен свободно вращаться вокруг своей продольной оси, а по заказу потребителя он может снабжаться стопорными устройствами, позволяющими фиксировать его при отцепленном прицепе. Конструкция замка должна исключать возможность саморасцепки автопоезда при движении, а также иметь не менее двух предохранительных механизмов, действующих независимо один от другого, причем хотя бы один из них не должен быть под действием сил, появляющихся во время движения транспортного средства.

Для первых четырех категорий типоразмеров принят один размер зева, равный 48 мм, размер губки – 74 мм, что позволяет при комплектации автопоездов использовать широкую номенклатуру тягачей и прицепного состава. В пятой группе размер зева составляет 52 мм, тогда как геометрия губки остается такой же.

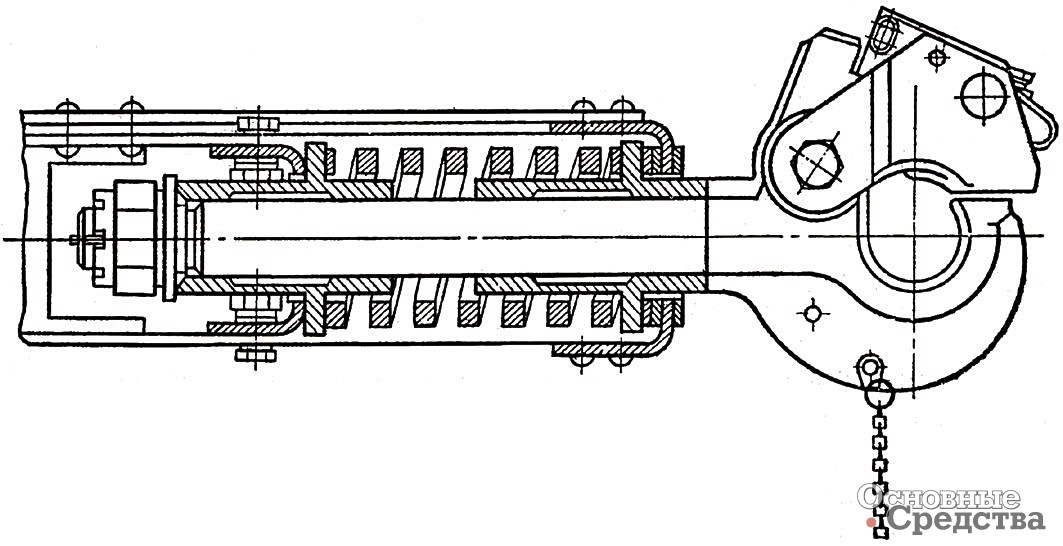

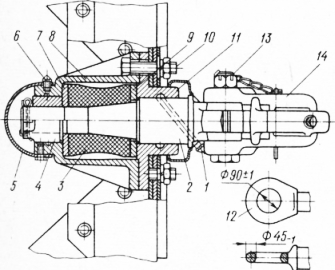

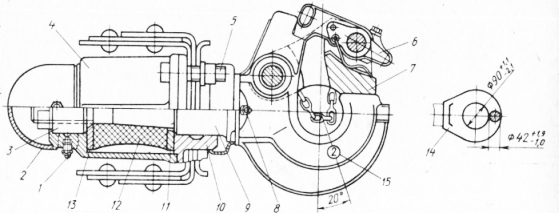

![[b]Конструкция ТСУ «крюк–петля»:[/b] 1 – гайка; 2 – упругий элемент; 3 – предохранительный замок; 4 – шплинт; 5 – накидная защелка; 6 – крюк; 7 – шайбы; 8 – стержень крюка; 9 – поперечина рамы; 10 – корпус; 11 – втулка](/800/600/http/os1.ru/article/7246-konstruktsii-tyagovo-stsepnyh-ustroystv-kogda-tyanut-a-kogda-i-tolkat-ch-1/Images/07.jpg)

Стандартное соединение крюкового типа, снабженное двусторонней амортизацией, состоит из тягового крюка, установленного на тягаче, и жесткого дышла со сцепной петлей, связанного с прицепом. Тяговый крюк обычно монтируют на задней поперечине рамы, однако на некоторых автомобилях он может не менее эффективно выполнять свою функцию, будучи расположен на переднем бампере (поперечине) рамы или на задней поперечине прицепа (полуприцепа) для буксировки второго прицепа. Система «крюк–петля» состоит из собственно крюка, накидной защелки, предохранительного замка с запорным шплинтом. Наличие предохранительного замка и шплинта предотвращают самопроизвольную расцепку автопоезда во время движения. На переднем конце стержня крюка, установленного во втулке, навинчена гайка, которая со втулкой обеспечивает правильное продольное перемещение крюка. Внутри корпуса вставлен резиновый упругий элемент в форме гиперболоида, обжимаемый шайбами. При сжатии он изменяет форму таким образом, что заполняет пространство в корпусе. В других конструкциях тяговых крюков в качестве упругих элементов используются кольцевые, винтовые цилиндрические или конические пружины.

В процессе эксплуатации гайку нельзя использовать для регулировки осевого перемещения крюка, так как ее навертывание-свертывание приводит к увеличению осевого перемещения крюка. При появлении усадки резинового буфера устанавливают дополнительные кольцевые прокладки между фланцами и резиновым буфером. Применение сцепной петли прицепов с меньшим сечением увеличивает износ и сокращает срок службы ТСУ, а также задней поперечины рамы автомобиля.

Несмотря на присущие сцепным устройствам типа «крюк–петля» недостаткам, все ведущие изготовители такого рода продукции продолжают их совершенствовать и выпускать. Крюковые устройства отличаются большим разнообразием исполнений как самого крюка, так и замка. Для осуществления беззазорной сцепки ряд фирм разработали специальные конструкции ТСУ типа «крюк–петля», в которых зазор может выбираться автоматически с помощью конических роликов (фирма Coder Ture) либо с помощью пружин или пневматических устройств по принципу «беззазорный крюк» или «беззазорная петля» (фирма Utility Trailer). Аналогичные системы для крюковых ТСУ выпускают компании V. Orlandi и SAF-Holland. Они оснащены пневмоприводом, автоматически выбирающим зазор в замке устройства. В качестве силового элемента используется пневматическая камера с подвижным штоком, смонтированная с тыльной стороны задней поперечины рамы. Тем не менее беззазорные сцепки не нашли широкого применения по причине значительного усложнения конструкции и обслуживания, а также увеличения собственной массы (до 60 кг).

os1.ru

Фаркоп - что это? Установка фаркопа

Рано или поздно любой автовладелец столкнется с проблемой перевозки крупногабаритного груза. Наиболее практичным типом кузова для таких вещей является «универсал». Однако грузы бывают разные и не всегда поместятся даже в просторный микроавтобус со сложенными сиденьями. Как быть в такой ситуации? Одно из популярных решений – покупка прицепа. Но вместе с ним приходится устанавливать фаркоп. Что это за элемент и для чего он нужен? Об этом мы расскажем в нашей сегодняшней статье.

Характеристика

Итак, что такое фаркоп? Данный механизм являет собой тягово-сцепное устройство, использующееся для буксировки трейлеров и легких прицепов. Состоит их двух механизмов. Первый – это поперечина. Второй – непосредственно шаровой узел. Последний крепится к балке.

Нужен ли?

Как правило, установка фаркопа актуальная для тех людей, которые ведут активный образ жизни. Благодаря данному устройству можно сцепить «дом на колесах» и отправляться в путешествие. Но это еще не все. Также установка фаркопа актуальна для дачников, которые не хотят гробить свои машины, возя рассаду в салоне или багажнике. Ездить с прицепом приходится и тем, кто занимается строительством дома. Ведь постоянно нанимать машину будет не выгодно, да и не всегда наберется нужный объем груза. А прицеп позволяет перевезти именно столько, сколько нужно.

Некоторые автовладельцы устанавливают фаркоп в качестве защитной функции. По их мнению, при ДТП машина меньше повредится, чем без сцепного устройства. Однако это не так. Удар перейдет не на бампер, а на лонжероны и другие силовые элементы кузова. Поменять бампер куда дешевле, чем вывести геометрию кузова на стапеле. А ведь кривые лонжероны могут стать причиной многих бед. Так, будет сильный износ резины с одной из сторон. Машина будет постоянно «искать дорогу», «вилять задом», что губительно отразиться на безопасности движения. Поэтому подключение фаркопа с целью защитной функции – весьма ошибочное мнение.

Виды по способу крепления

Существует несколько типов данных механизмов. Так, по способу крепления фаркоп на ВАЗ может устанавливаться следующих типов:

- Фиксированный.

- Съемный.

- Фланцевый.

Съемный элемент имеет такую же конструкцию, как и фиксированный. Однако он имеет одно существенное преимущество – в любой момент водитель может отсоединить этот фаркоп. «Шевроле-Блейзер» комплектуется таким съемным устройством штатно. Кстати, в странах Европы запрещено ездить с открытым фаркопом без прицепа. Это обуславливается повышенной аварийностью механизма (ведь при столкновении не сработает ударопоглощающий элемент бампера).  Рассмотрим фланцевый фаркоп. Что это за устройство? Данный механизм крепится на задней части кузова при помощи специальных площадок. Установить фаркоп такого типа можно на четырех или двух болтах. Элемент рассчитан на более высокие нагрузки, нежели съемный. Однако такой мощный механизм не всегда можно установить на легковой автомобиль. Зачастую фланцевыми механизмами оборудуются рамные внедорожники.

Рассмотрим фланцевый фаркоп. Что это за устройство? Данный механизм крепится на задней части кузова при помощи специальных площадок. Установить фаркоп такого типа можно на четырех или двух болтах. Элемент рассчитан на более высокие нагрузки, нежели съемный. Однако такой мощный механизм не всегда можно установить на легковой автомобиль. Зачастую фланцевыми механизмами оборудуются рамные внедорожники.

По способу конструирования

Различают фаркопы и по этой характеристике. Чаще всего можно встретить элементы с шаром типа «А». Преимущество – быстрый демонтаж конструкции. Убрать шар можно за пару минут, открутив несколько болтов и гаек. Механизм отличается простотой конструкции и надежностью, однако имеет определенные ограничения. Максимальная нагрузка, возлагаемая на него, не должна превышать 150 килограмм. Таким образом, общая масса прицепа с грузом должна быть не более полутора тонн.

Следующий тип конструкции – Н-образный фаркоп. Что это за механизм? Внешне данное тягово-сцепное устройство выглядит так, как показано на картинке выше. Такой фаркоп не имеет конструктивных отличий от предыдущего вида. Однако механизм менее надежен. Выдерживает такие же нагрузки – до 150 килограмм.

Существуют фаркопы и других разновидностей: F и G. Оба типа очень схожи как по цене, так и по конструкции. Однако первый вид имеет 2 положения относительно основания. Это дает возможность корректировки высоты уровня крепления конструкции.  Фаркоп G не имеет такой функции. Исключение составляют механизмы, в которых для крепления используется 6 болтов. Где можно встретить такие фаркопы? Устанавливаются они на большие внедорожники и малотоннажные грузовики, поскольку выдерживают нагрузку прицепа до 3,5 тонн. Менее распространенным является шар типа V. Он более дешевый, нежели два предыдущих варианта, однако рассчитан на нагрузку не более 2,5 тонн. Также здесь нет возможности регулировки высоты положения.

Фаркоп G не имеет такой функции. Исключение составляют механизмы, в которых для крепления используется 6 болтов. Где можно встретить такие фаркопы? Устанавливаются они на большие внедорожники и малотоннажные грузовики, поскольку выдерживают нагрузку прицепа до 3,5 тонн. Менее распространенным является шар типа V. Он более дешевый, нежели два предыдущих варианта, однако рассчитан на нагрузку не более 2,5 тонн. Также здесь нет возможности регулировки высоты положения.

Особенности эксплуатации

Рассмотрим несколько правил, которые позволят продлить срок эксплуатации шарового механизма фаркопа:

- Следите за наличием смазки. Шар подвергается колоссальным нагрузкам. Чтобы минимизировать износ, обработайте поверхность густой смазкой. Чтобы она не терялась, используйте специальные колпаки и заглушки. Такие элементы продаются в специализированных магазинах. Смазка должна покрывать всю площадь шара.

- Помните, что при активной эксплуатации на поверхности фаркопа появляется выработка. В результате диаметр шара уменьшается. При малейшем износе требуется заменить данный механизм. Уменьшение диаметра сильно снижает надежность сцепления, что влияет на безопасность движения. Ведь прицеп будет закреплен не полностью.

- Через 5 тысяч километров и перед каждой дальней поездкой проверяйте надежность соединения болтов.

- Скорость движения автомобиля на грунтовой дороге с прицепом не должна превышать 30 километров в час. Также требуется уменьшить нагрузку прицепа в два раза.

- Не превышайте величину допустимой вертикальной нагрузки на шар. Более подробные данные указаны в инструкции к фаркопу.

- Нельзя изменять конструкцию механизма. Создание нештатных отверстий или другие вмешательства будут губительно влиять на качество сцепления прицепа.

- Не допускается ремонт трещин путем нанесения сварных швов. Если площадка уже деформировалась, ее требуется заменить. В противном случае новая трещина образуется рядом с местом ремонта предыдущей.

Особенности развесовки

Используя прицеп, важно не только следить за состоянием фаркопа, но и уметь правильно распределять нагрузку. Масса груза в передней части прицепа всегда должна быть больше, чем сзади. Для чего это нужно?  Дело в том, что при неправильной развесовке теряется центр тяжести. В итоге машина на поворотах становится неуправляемой. Пятно контакта задних шин практически нулевое. Поэтому всегда нагружайте перед прицепа больше, чем зад.

Дело в том, что при неправильной развесовке теряется центр тяжести. В итоге машина на поворотах становится неуправляемой. Пятно контакта задних шин практически нулевое. Поэтому всегда нагружайте перед прицепа больше, чем зад.

Заключение

Итак, мы выяснили особенности такого элемента, как фаркоп. Что это такое, вы теперь знаете. Как видите, это достаточно полезный механизм, который позволяет цеплять прицепы к легковому автомобилю. Однако использование его целесообразно лишь при частой эксплуатации. Если вы пользуетесь прицепом реже, чем раз в месяц, более разумным вариантом будет аренда другого автомобиля для транспортировки грузов.

fb.ru

Тягово-сцепное устройство

Строительные машины и оборудование, справочник

Категория:

1Отечественные автомобили

Тягово-сцепное устройство

Тягово-сцепное устройствоОборудование кабины. Для обеспечения удобства управления автомобилем кабина оборудуется зеркалом заднего вида, противосолнечным козырьком, подлокотниками и т. п., а также по возможности изолируется от шума.

Для хорошего обозрения дороги сзади автомобиля снаружи по обеим сторонам кабины устанавливаются зеркала заднего вида. Положение каждого зеркала можно регулировать, для чего оно имеет две степени свободы и может поворачиваться вокруг вертикапьной и горизонтальной осей. Зеркало заключено в металлический корпус и вместе с ним крепится на трехстоечном кронштейне. Козырьки из цветного картона защищают водитепя и сидящего рядом с ним пассажира от слепящего действия солнечных лучей. Козырьки можно поворачивать и фиксировать в любом положении. Они установлены в кабине над ветровым стеклом и шарнирно крепятся на кронштейнах.

Рис. 1. Тягово-сцепное устройство: 1 — масленка для смазки стебля крюка, 2 — буксирный крюк, 3 — резиновый буфер, 4 — гайка буксирного крюка, 5 — колпак, 6 — масленка для смазки гайки крюка, 7,9 — упорные шайбы, 8 — корпус тягово-сцеп-ного устройства, 10—болт, 11 — крышка корпуса, 12 — сцепная петля прицепа, 13 — гайка оси, 14 — защелка

На дверях кабины выполнены подлокотники, которые используют также для закрывания дверей изнутри. Они представляют собой металлический каркас, покрытый снаружи резиной.

Для уменьшения шума, проникающего в кабину от работы двигатепя и других агрегатов, пол кабины снизу, а также внутренние поверхности дверных панелей покрывают противошумной мастикой. Уменьшению шум-ности способствует также слой теппоизоля-ционного материала, которым покрываются внутренние поверхности крыши и задней па-нели кабины.

Тягово-сцепное устройство, применяемое на грузовых автомобилях, должно обеспечить надежное соединение автомобиля-тягача с прицепом, допускать некоторое перемещение прицепа относительно тягача для свободного маневрирования автопоезда, смягчать ударные нагрузки при резком трогании с места, позволять быстро производить сцепку и отцепку прицепа. Наиболее распространено тягово-сцепное устройство типа крюк — петля.

В современных тягово-сцепных устройствах в качестве упругого элемента, передающего действующие на крюк усипия, используется резиновый буфер.

Тягово-сцепное (буксирное) устройство, о назначении которого сказано выше, показано на рис. 1. Оно имеет корпус и крышку. Между корпусом и крышкой установлен резиновый буфер, прижимаемый с обеих сторон упорными шайбами. Через отверстия в крышке, резиновом буфере и корпусе проходит шток буксирного крюка. Конец штока закрепляется гайкой, которая снаружи закрывается колпаком.

Буксирный крюк входит в петлю дышла прицепа. В рабочем попожении он удерживается защелкой, установленной на оси, которая закреплена гайкой. Положение защелки в закрытом состоянии фиксируется собачкой, дополнительно закрепляемой шппин-том.

Особенность описанного буксирного устройства закпючается в том, что при передаче тягового усилия и при наезде прицепа на автомобиль в момент торможения все усилия передаются через резиновый буфер, который в обоих случаях работает только на сжатие.

Для буксировки самого грузового автомобиля спереди на концах лонжеронов его рамы установлены буксирные крюки.

—

Тягово-сцепное устройство служит для буксирования прицепов. У грузовых автомобилей для этой цели ставят специальные буксирные приборы двустороннего действия, позволяющие смягчить осевые толчки, возникающие во время движения автопоезда в обоих направлениях.

Тягово-сцепное устройство представляет собой стальной крюк, стержень которого опирается на две распорные втулки, установленные в задней и дополнительной поперечинах рамы. Силы, возникающие при взаимодействии автомобиля с прицепом, воспринимает резиновый буфер или пружина. Буфер или пружину помещают на стержне крюка между фланцами втулок, а на конец стержня навертывают гайку. Отметим, что резиновый буфер значительно долговечнее пружины. После выполнения сцепки тягово-сцепное устройство запирают шплинтом на цепочке, который вставляют в отверстие защелки и собачки. Таким образом предотвращается возможность самопроизвольной расцепки автомобиля и прицепа.

Рис. 2. Буксирные приборы: а — с резиновым буфером; б — с пружиной; 1 — колпак гайки; 2 — гайка; 3 — шайба; 4 — резиновый буфер; 5 — корпус; 6 — задняя поперечина рамы; 7 — собачка; 8 — отверстие для шплинта; 9 — ось собачки; 10 — цепочка шплинта; 11 — защелка; 12 — крюк; 13 — крышка корпуса; 14 и 16 — распорные втулки; 15 пружина; 17 — дополнительная поперечина

На автомобилях, не имеющих тягово-сцепного устройства, устанавливают петли, предназначенные только для кратковременного буксирования автомобиля, но исключающие работу с прицепом.

Читать далее: Лебедка

Категория: - 1Отечественные автомобили

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Как выбрать фаркоп? Типы, разновидности и классификация автомобильных фаркопов |

Выход, конечно, есть и не один, например, можно просто сменить автомобиль, взять в аренду какой-нибудь грузовик, попросить помочь друга у которого есть такое транспортное средство или — просто установить фаркоп на свой автомобиль. Последний вариант не только самый популярной способ решить проблему перевозки небольших грузов, но и к тому же еще и самый дешевый. Имея фаркоп, вы с легкостью сможете использовать прицеп, на котором, к слову, иногда можно привезти намного больше, чем на том же пикапе или микроавтобусе.

Жизнь непредсказуема, и то, что еще вчера казалось ненужным и не представляющим никакого интереса, завтра может очень пригодиться. Некоторые проблемы перевозки грузов решают путем установки дополнительного багажника на крышу автомобиля, другие же просто устанавливают фаркоп и цепляют прицеп.

Автомобильный фаркоп представляет собой тягово-прицепное устройство, при помощи которого можно подсоединить прицеп к автомобилю. Фаркоп может иметь разное технологическое исполнение, т. к. у всех автомобилей разные точки крепления. Другое дело прицепной крюк, его исполнение практически всегда одинаковое. Большинство "новичков" считают фаркопом именно этот крюк, несмотря на то, что он лишь один из элементов конструкции тягово-прицепного устройства.

Прицепной крюк представляет собой металлический крюк с шаром, на конце диаметр которого всегда одинаковый — 50 мм. Такой стандарт позволяет подсоединять к этому шару любой прицеп, у которого также согласно стандарту отверстие под крюк будет соответствовать диаметру шара. Сам крюк может иметь разную форму, конфигурацию, крепление и т. д.

Типы исполнения фаркопов

Фаркопы условно делят на заводские и самодельные. То есть, фаркоп можно купить в магазине, а можно изготовить своими руками. Самодельные фаркопы - это не всегда оправдано, да своими руками, да дешевле, однако дорога не прощает ошибок, и иногда устанавливая непроверенное устройство на автомобиль, вы просто играете в "рулетку". Дело в том, что устанавливая что-либо "свое", вы не знаете ни максимально допустимой нагрузки на этот фаркоп, ни других его важных характеристик. Оторвавшийся на ходу прицеп может стать причиной большого ДТП, со всеми вытекающими... Как правило, "колхозят" фаркопы либо те, кто очень любит и умеет что-то мастерить, либо те, кто гонится за экономией.

Что касается заводских изделий, они имеют все необходимые элементы для самостоятельной установки, изготавливаются под конкретную марку автомобиля, перед продажей подвергаются многочисленным испытаниям и тестам, поэтому лучше все-таки покупать готовые фаркопы ведущих производителей.

Классификация фаркопов

Фаркопы, кроме типа производства, принято классифицировать также по нагрузочным показателям, то есть по максимальному весу, который способен выдержать фаркоп при транспортировке прицепа с грузом. Кроме того, фаркопы производят с учетом класса самого автомобиля и его массы, дело в том, что вес прицепа не должен превышать массу самого автомобиля.

Существует три основных класса:

- Малые — (вес прицепа — до 1,5 тонны). Такие тягово-сцепные устройства идеально подойдут для среднеразмерных легковушек;

- Средние (вес прицепа — до 2,5 тонн) в нагруженном состоянии. Этот класс фаркопов больше подойдет для внедорожников, кроссоверов, а также минивенов и универсалов;

- Большие (вес прицепа – до 3,5 тонн). Фаркопы этого класса устанавливают на полноценные рамные внедорожники, а также микроавтобусы.

Конструктивные особенности

Фаркопы могут иметь крепежные платформы детали, которые могут быть скручены между собой болтами или сваренными при помощи сварки. Что до самого крепления платформ, то оно всегда болтовое. Крепление самого крюка может быть, как болтовым, так и сварным, нередко встречаются съемные варианты крюков или такие, которые можно легко трансформировать в рабочее положение.

Сварные конструкции крепежной платформы считаются более удобными и надежными, т. к. автовладельцу нужно лишь следить за креплением платформы, однако, как не крути, метал стареет, коррозия делает свое дело, и даже сварные швы могут разрушаться.

Болтовые соединения требуют постоянного контроля за состоянием болтов, однако даже если болт «порвет» или заржавеет, его всегда можно заменить другим, после чего можно смело продолжить эксплуатацию фаркопа.

Типы крепления крюка к платформе

Несъемный фаркоп. Данный вид крепления представляет собой неразъемное соединение крюка к платформе посредством сварного шва, оно является самым простым и в то же время самым надежным соединением. Недостаток заключается лишь в том, что у вас не будет возможности отсоединить крюк.

Условно-съемный фаркоп. Крепление крюка к платформе реализовано путем болтового соединения. Данное соединение не менее надежное при правильной постановке вопроса, кроме того в случае необходимости вы можете снять крюк и перевозить его в багажнике или оставить дома.

Съемный фаркоп. Данное соединение представляет собой крюк, крепящийся к платформе при помощи специального запорного устройства. Монтаж и демонтаж такого крюка выполняется предельно быстро и просто.

Как правильно выбрать фаркоп? Полезные советы!

- Чтобы правильно выбрать фаркоп следует учесть некоторые моменты, а также конструктивные особенности вашего транспортного средства. Прежде всего следует ответить себе на вопрос: как часто вы собираетесь использовать фаркоп. Этот, на первый взгляд, не совсем важный нюанс, на самом деле играет важную роль и нередко сказывается на окончательной стоимости фаркопа. В случае частой эксплуатации я бы рекомендовал бы купить фаркоп с неразборной конструкцией, это и дешевле, и целесообразнее, нежели съемный крюк.

- Тем, кто собирается время от времени использовать фаркоп, я бы советовал покупать фаркоп с условно-разъемным или быстросъемным соединением. В случае, когда вы не пользуетесь фаркопом вы сможете снять его и положить в сухом месте, где ему будет нестрашна ни влага, ни суровые дорожные реагенты. Фаркопы такого типа обойдутся дороже, однако их покупка будет оправданной.

- Выбирая фаркоп, а также прицеп, обязательно учтите массу вашего авто, фаркоп должен иметь достаточную для перевозки грузов прочность, а прицеп не должен превышать массу автомобиля.

- Посоветуйтесь с продавцом или дилером, они подскажут какой из вариантов наиболее удачно подойдет для вашего авто. Например, фаркоп для "рамников" может существенно отличаться от фаркопа для седана, в первом случае он может состоять лишь из платформы, которая крепится к раме и крюка. Как вы понимаете, такой фаркоп не подойдет для обычных легковушек.

- Покупая фаркоп, обязательно проверьте: технические характеристики изделия, наличие сопровождающих документов, гарантийного талона, инструкции по установке и эксплуатации. Кроме того, проверьте комплектацию фаркопа.

На этом у меня все, спасибо за внимание, уверен, что полученных знаний вам будет достаточно для того чтобы выбрать фаркоп для вашего автомобиля, который прослужит вам много лет. Берегите себя, и свой автомобиль. До новых встреч на АвтоПульсар!

avtopulsar.ru

Что такое фаркоп и зачем он нужен?

У многих современных людей есть свой личный автомобиль. Машина уже давно перестала быть предметом роскоши. Данное техническое изобретение сегодня используется не только как средство быстрого и комфортного перемещения по городу, но и как средство для перевозки грузов с небольшим весом.

В том случае, если Вы обладатель микроавтобуса или пикапа, никаких специальных приспособлений для данного действия не требуется. Но в случае легкового автомобиля необходимо провести предварительные приготовления, то есть установить на машине тягово-сцепное устройство, то есть фаркоп.

Описание: что это такое

Часто в жизни возникает потребность в перевозке чего-то громоздкого. Чтобы это сделать, нужно найти перевозчика, заказать на определенное время машину, потратить уйму сил, времени и, конечно же, финансов. Но чаще все можно сделать гораздо проще. Если у Вас есть собственная машина, то можно просто потратиться единожды на приобретение фаркопа, то есть тягово-сцепного устройства, которое прослужит Вам не один раз.

Фаркоп – это специальный механизм, который необходим для перевозки или буксирования различного рода прицепов машиной, то есть тягачом. Это устройство не входит в стандартную комплектацию легковой машины, но люди часто прибегают к установке этой заумной детали из соображений удобства. Раньше на грузовиках и на, так называемых, вездеходах тягово-сцепную функцию выполнял буксирный крюк, который был предназначен для удержания дышла прицепа.

Самым главным минусом подобного механизма было наличие люфта между крюком машины и дышлом прицепа, причем этот зазор был значительным. Из-за его наличия имели место ударные нагрузки в то время, когда тягач трогался с места или тормозил. А именно из-за этих ударов этот буксирный крюк быстро ломался, причем это могло произойти даже во время самого процесса буксировки. Кроме этого, водителю было достаточно трудно правильно сцепить машину и прицеп, так как тягач нужно подавать назад настолько точно, чтобы крюк был точно напротив дышла прицепа. Для того, чтобы буксирный крюк не раскрывался сам, нужно устанавливать специальное крепление, которое называется шплинт.

Что касается самого слова, то о его корнях нет достоверной информации. Вероятней всего, слово «фаркоп» немецкого происхождения, но дословный перевод не имеет ничего общего со значением этого слова в русском языке. Фаркопом раньше называли приспособление на конных телегах, предназначенное для того, чтобы подвешивать багаж. Если углубиться, то можно предположить, что слово Fahrkopf включает в себя два других немецких слова – Fahren и Kopf, которые в переводе означают «ехать» и «голова» соответственно.

Благодаря такому предположению о происхождении слова объясняется такое правописание, то есть объясняется почему нужно писать именно фаркоп, а не форкоп. Также это предположение объясняет альтернативное правописание данного слова – фаркопф. Существует также вторая версия о происхождении этого слова, согласно которой слово «фаркоп» пошло от немецкого Vorkopf, где vor переводится как пред, перед. Но если следовать этот версии, фаркоп нужно писать через о. Но у слова Vorkopf есть и другие значения – передняя часть головы или стройматериал.

Основные виды

Делить фаркопы можно по разным признакам. Например, по способу крепления это устройство делится на фиксированное, съемное и фланцевое. Съемные фаркопы по виду аналогичны фиксированным, но разница заключается в возможности снять устройство, дабы не портить экстерьер машины. Иногда эти съемные фаркопы входят в стандартную комплектацию некоторых пикапов-внедорожников. Фланцевые фаркопы крепятся к специальным площадкам на задней части машины или же крепятся двумя – четырьмя болтами. Фаркопы этого вида также можно снять, но сделать это будет не так легко. Такой вид устройства нужен для того, чтобы перевозить очень крупные и увесистые грузы. К тому же, такой фаркоп не всегда можно прикрепить к машине, так как у автомобиля должна быть специальная рамная конструкция.

Фаркопы можно поделить также по способу конструирования. Например, наиболее часто встречающимся видом является конструкция с шаром типа «А». Если нужно, шар можно быстро убрать, для чего нужно просто открутить пару болтов и гаек. Такой фаркоп и надежен, и практичен, и легок в использовании. На шар можно устанавливать нагрузку массой не более 150 кг. Прицеп, который может быть перевезен с помощью такого тягового устройства, должен весить не больше 1,5 тонны.

Далее по степени распространенности идет фаркоп типа «Н». Такое устройство не менее надежно, нежели предыдущий пример. По весу, который можно перевозить с помощью такого фаркопа, аналогичен устройству с шаром типом «А». Единственная разница заключается в цене – механизм второго типа дешевле, нежели устройство первого типа.

Далее по популярности следуют шары типа «F» и «G». Эти оба фаркопа очень схожи внешне, а также по цене. У шара типа «F» есть 2 положения по отношению к основанию, что дает возможность менять высоту уровня, где крепится конструкция. В случае шара типа «G» регулирование по высоте возможно только в том случае, если у крепления есть больше 6 отверстий для крепления конструкции к основанию.

Чаще всего такие фаркопы ставят на больших внедорожниках, у которых подвеска разной высоты. С помощью этих видов механизма можно перетягивать груз массой до 3,5 т.

Есть также шар типа «V», который невозможно регулировать по высоте из-за недостаточного количества отверстий на основании и шаре. В этом случае грузоподъемность составляет 2,5 т.

Сегодня очень популярными становятся фаркопы с шаром типа ВМА. Снять его можно очень легко, благодаря чему сам фаркоп становится незаметным. Очень удобным считается фаркоп с вертикальным креплением, которое быстро снимается. Если снять крюк, то механизм также будет невидимым. Наиболее дорогим вариантом является фаркоп, который приспособлен к уборке под бампер. Есть также фаркопы, сделанные специально под американские марки машин, которые уже при производстве готовят под установку крепления.

Плюсы и минусы

У любой детали машины, даже съемной, есть свои минусы и плюсы. Например, в случае фланцевого факропа само устройство постоянно будет на виду. Но, в то же время, этот вид фаркопа можно крепить ко многим машинам, а также возможна регулировка механизма по высоте. В случае остальных видов фаркопа, они могут быть дороже, не регулируемые по высоте, но также могут крепиться ко многим машинам, а внешний вид будет более профессиональным.

Фаркоп – штука очень полезная, но не является крайней необходимостью. Ставить или не ставить это устройство – личный выбор каждого автолюбителя.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Конструкции тягово-сцепных устройств – Основные средства

В. Васильев, фото из архива автора

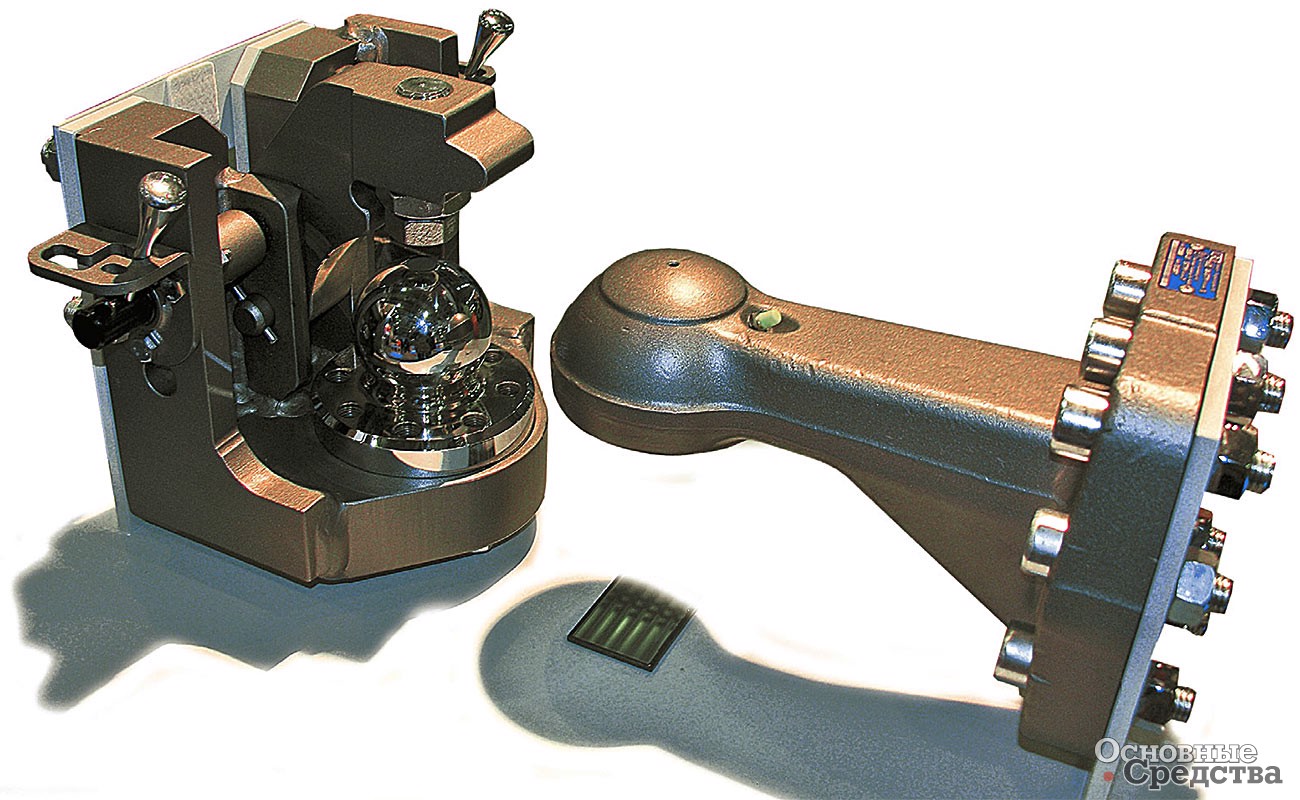

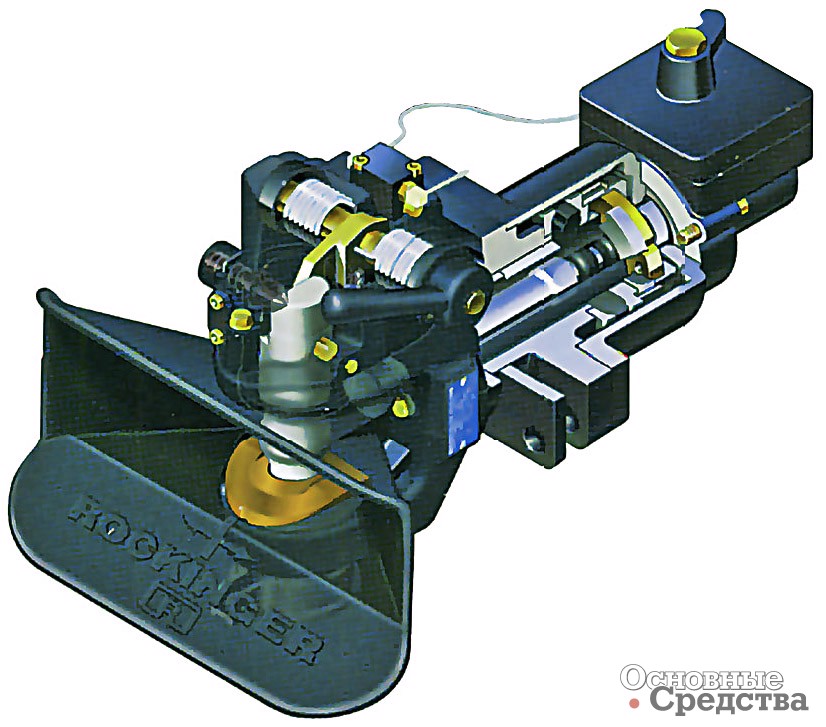

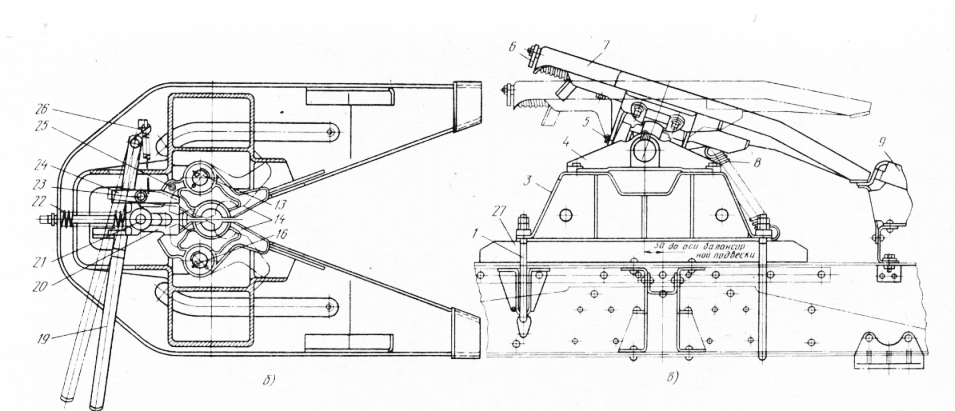

ТСУ шкворневого типа

В отличие от России во многих зарубежных странах подавляющее большинство прицепных автопоездов общетранспортного назначения оборудуют сцепными системами типа шкворень–петля. Конструкция вилочных или шкворневых тягово-сцепных устройств (ТСУ) состоит из вилки, в которую входит сцепная петля прицепа, которая в свою очередь фиксируется шкворнем. Для кратковременного пользования на тягачах иногда применяют буксирные приспособления упрощенной конструкции – пальцевого типа. Известны и более сложные ТСУ, оборудованные направляющим аппаратом (ловителем) и полуавтоматическим или автоматическим затвором.

Вилочные ТСУ отличаются малыми зазорами соединений, обеспечивают быструю и безопасную сцепку-расцепку автопоезда, у них значительный ресурс благодаря возможности замены шкворня и втулки сцепной петли. ТСУ такой конструкции выгодно отличаются от пары крюк–петля за счет лучшей ремонтопригодности. Обычно при восстановительном ремонте вилочных ТСУ достаточно заменить детали шкворня, его втулки и втулки сцепной петли. К недостаткам вилочных ТСУ относятся сложность конструкции и до недавнего времени трудность обеспечения больших углов гибкости автопоезда, что немаловажно для эксплуатационных условий России.

Параметры вилочной сцепки выбирают согласно международным и национальным стандартам. В мировой практике применяются ТСУ системы шкворень–петля с внутренним диаметром отверстия сцепной петли 40, 50 и 90 мм. При этом международными стандартами в качестве единой размерности рекомендован диаметр 50 мм.

Конструкция и расположение ТСУ на тягаче как минимум обеспечивает поворот сцепной петли вокруг горизонтальной продольной оси тяговой вилки на ±25°, отклонение в вертикальной плоскости – на ±20° (при наличии шарниров вертикальной гибкости – на ±50°), поворот сцепной петли в горизонтальной плоскости вокруг оси сцепного шкворня на ±75°. Масса таких ТСУ доходит до 40 кг.

В соответствии с отечественным ГОСТом шкворневые устройства должны обеспечивать углы гибкости относительно поперечной оси, проходящей через центр сцепной петли или шарнир вертикальной гибкости, ±25°, относительно вертикальной оси ±75°, относительно продольной оси ±20°. Шкворневые ТСУ изготавливают в четырех исполнениях: А, В – без шарнира вертикальной гибкости; С – с шарниром вертикальной гибкости; D – без шарнира с ограниченной подвижностью. Исполнения В и D рассчитаны на применение сцепной петли с отверстием диаметром 40 мм, а исполнения А и С – на применение сцепной петли с отверстием диаметром 50 мм. Полная масса прицепов шкворневых ТСУ зависимости от типоразмера приведена в таблице.

| 0 | 3 | 1,5 | – |

| 1 | 8 | 4,5 | 3,5…15 |

| 2 | 17 | 10 | 15…24 |

| 3 | 30 | 15 | >24 |

| 4 | 80 | 35 | – |

Вилочная сцепка обеспечивает возможность автоматической сцепки-расцепки звеньев автопоезда: при подаче тягача к прицепу сцепная петля вводится в ловитель сцепного устройства и шкворень автоматически замыкает ТСУ. Для расцепки необходимо вручную поднять шкворень в верхнее положение и отогнать тягач от прицепа. Шкворневое устройство с одинаковым успехом устанавливается как на передней, так и на задней поперечине тягача, позволяя работать в тянущем или толкающем режимах.

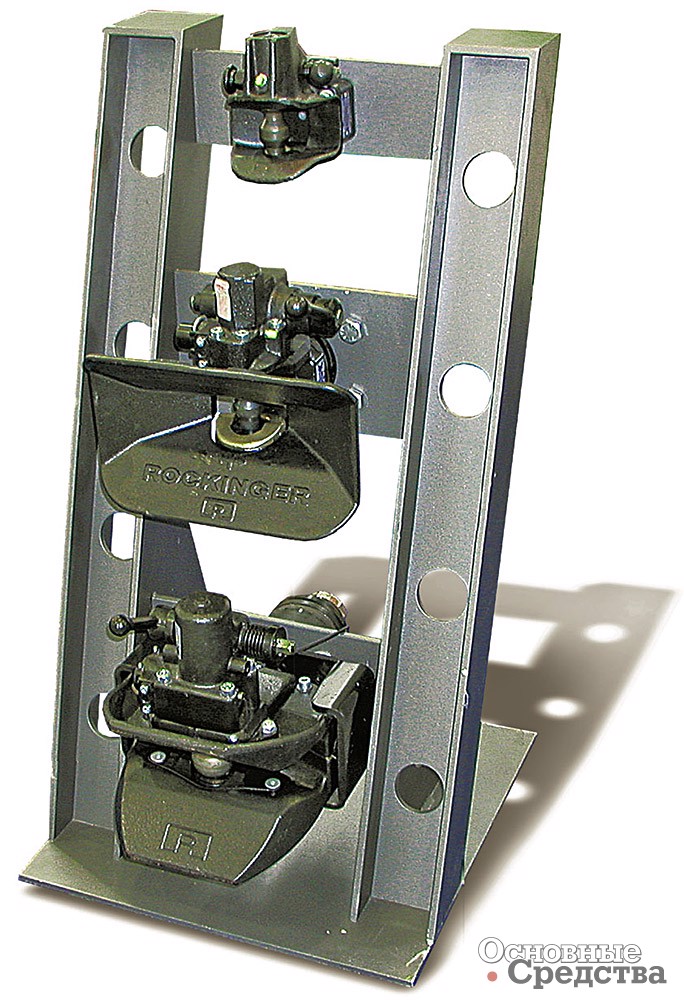

![[b]Тягово-сцепные устройства различных конструктивных исполнений:[/b] 1 - промежуточная сцепкаадаптер; 2 - буксировочное сцепное устройство; 3 - автоматическое ТСУ с диаметром шкворня 40 мм; 4 - автоматическое ТСУ с диаметром шкворня 50 мм; 5 - автоматическое ТСУ с диаметром шкворня 50 мм с дистанционным управлением и сенсорными датчиками; 6 - автоматическое ТСУ с диаметром шкворня 50 мм для тяжеловесных автопоездов; 7 - автоматическое ТСУ с диаметром шкворня 40 мм для общетранспортных грузовиков](/800/600/http/os1.ru/article/7248-konstruktsii-tyagovo-stsepnyh-ustroystv-kogda-tyanut-a-kogda-i-tolkat-ch-2/Images/05.jpg)

Современные системы шкворень–петля состоят из полуавтоматического затвора, направляющего аппарата-ловителя, сменных сцепных шкворней и амортизационно-поглощающих элементов с высокими демпфирующими свойствами, установленных с предварительным поджатием. Затвор ТСУ обычно имеет два предохранительных механизма, действующих независимо. В качестве амортизирующих элементов применяют пружины или резиновые демпферы. Последние получили большее распространение благодаря нелинейной характеристике и большому гистерезису. Для увеличения нелинейности характеристики упругие элементы ТСУ устанавливают с предварительным поджатием, а для разделения во времени момента начала движения тягача и прицепа в амортизационно-поглощающем механизме предусматривается зазор.

В некоторых конструкциях применены гидравлические или пневматические амортизаторы. В устройствах без шарниров вертикальной гибкости применяются шкворни бочкообразной формы, в ТСУ с шарнирами вертикальной гибкости – цилиндрические шкворни. Сцепные петли обычно выполняют со вставными цилиндрическими втулками. Начальный зазор в сцепном узле системы шкворень–петля составляет 1…2 мм, допустимый зазор в результате износа не должен превышать 3…4 мм. Необходимые углы вертикальной гибкости обеспечиваются наличием шарнира между вилкой и элементами крепления ТСУ либо сферической формой рабочей части шкворня.

Для улучшения вертикальной гибкости ТСУ, так необходимой во время движения по проселку или в условиях бездорожья, все известные производители выпускают конструкции с дополнительной степенью свободы. Она обеспечивается тем, что вилка, куда входит сцепная петля прицепа, снабжена горизонтальной поперечной осью. Ось увеличивает угол вертикального перемещения устройства. Самопроизвольный поворот вилки под действием ее веса предотвращает гибкая фрикционная пластина. Правда, в описанном ТСУ возрастают масса и габариты, усложняется конструкция. Однако устройства данного типа все большее признание находят и в нашей стране.

В производственных программах ведущих компаний Jost, Rockinger, Ringfeder, Georg Fisher есть шкворневые устройства, сцепка-расцепка в которых происходит с помощью пневматического привода, обеспечивающего вертикальное перемещение шкворня. Таким образом, с помощью управления в кабине водителя, на раме или кузове, удается автоматизировать технологический процесс и заметно его ускорить. В некоторых конструкциях устанавливается электрический датчик положения шкворня, обеспечивающий дистанционный контроль за состоянием тягово-сцепного устройства. К самым совершенным ТСУ типа шкворень–петля можно отнести системы, в которых используется несколько сенсорных датчиков, отображающих на электронном табло состояние устройства, а также правильность сцепки-расцепки тягача с прицепом.

По статистике ТСУ шкворень–петля с диаметром шкворней 40 и 50 мм обеспечивают гарантийный срок службы на автомобилях-тягачах соответственно не менее 100 тыс. и 200 тыс. км.

В странах Евросоюза типоразмер применяемых ТСУ как крюкового, так и вилочного типов определяется коэффициентом D, отражающим относительную расчетную величину продольных сил, возникающих между буксирующим транспортным средством и полуприцепом. Наибольшее распространение получили устройства, у которых 70 ≤ D ≤ 120 кН.

На прицепных автопоездах для перевозки легковесных грузов распространены специальные системы сцепки, позволяющие сократить расстояние между автомобилем-тягачом и прицепом и увеличить вместимость кузова: Речь идет о длинном дышле и переносе точки сцепки вперед, в зону заднего моста автомобиля-тягача, об ограничении горизонтального угла складывания между автомобилем-тягачом и дышлом прицепа с принудительным управлением передней осью прицепа, об увеличении длины дышла при поворотах.

Для повышения устойчивости прицепных автопоездов в течение ряда лет ведутся исследования и разработаны тягово-сцепные устройства с иной, чем у традиционных ТСУ, кинематикой работы. К ним относятся четырехзвенный механизм с двумя продольными тягами, связанными шаровыми шарнирами с буксирующим и буксируемым звеньями автопоезда, устройство с двумя шарнирами с ограниченными степенями свободы, допускающее поворот подкатной тележки относительно буксируемого звена в вертикальной плоскости, ТСУ, обеспечивающие минимальное расстояние между тягачом и прицепом и др.

os1.ru

Рама, тягово-сцепное и седельно-сцепное устройства

Строительные машины и оборудование, справочник

Категория:

Автомобили ЗИЛ

Рама, тягово-сцепное и седельно-сцепное устройства

Рама, тягово-сцепное и седельно-сцепное устройстваКонструкция рам

Рама автомобиля является основным несущим элементом, воспринимающим на себя все действующие на автомобиль нагрузки. По конструктивной схеме рамы каждого семейства автомобилей выполнены одинаково — два штампованных из листовой стали лонжерона швеллерного сечения соединены поперечинами. Соединение выполнено холодными заклепками с помощью гидравлических прессов на полуавтоматической линии сборки рам. Таким же образом к раме приклепаны кронштейны опор двигателя, подвески автомобиля и задней опоры кабины (рис. 1).

Поперечины к лонжеронам на автомобилях крепятся по-разному.

На автомобилях семейства ЗИЛ-431410 поперечины прикреплены к верхним полкам лонжеронов непосредственно, а к нижним — через дополнительные кронштейны.

На автомобиле ЗИЛ-131Н поперечины 6—8 прикреплены к лонжеронам рамы посредством косынок (рис. 1, б).

Передняя часть рам всех автомобилей имеет одинаковую конструкцию и является базой для установки унифицированных деталей крепления радиатора системы охлаждения двигателя, кабины, передних буксирных крюков и брызговиков, жесткого переднего буфера. Предусмотрена возможность установки передней тяговой лебедки. В этом случае изменена конструкция переднего жесткого буфера. Для облегчения водителю доступа на площадку, образованную передними брызговиками рамы, на автомобиле ЗИЛ-131Н и северном варианте автомобиля ЗИЛ-431410 под передним буфером установлена откидная подножка.

Рама автомобиля ЗИЛ-431510 имеет Г-образный усилитель лонжеронов, установленный в наиболее нагруженной части рамы — от заднего кронштейна передней рессоры дб заднего кронштейна задней рессоры.

Рама автомобиля ЗИЛ-131Н также имеет усилитель лонжеронов, установленный в зоне работы задней подвески.

Рамы всех автомобилей имеют постоянную ширину по всей длине (865 мм), что позволяет устанавливать на их шасси кузова зарубежных фирм и различное специальное оборудование. Элементы рамы в местах установки платформы не выступают над верхней полкой лонжерона, упрощая тем самым монтаж оборудования на шасси.

Ниже приведены модификации рам автомобилей различных моделей.

Автомобили, предназначенные для постоянной работы в составе автопоезда (кроме седельных тягачей), имеют на задних поперечинах буксирные приборы.

Седельные тягачи, служащие для работы как одиночные, не имеют буксирных приборов. В связи с этим задние поперечины рам седельных тягачей облегчены отсутствием раскосов. На рамах на последней поперечине устанавливают буксирные петли, предназначенные для вытаскивания застрявшего автомобиля и кратковременной буксировки его на незначительное расстояние.

В переднем буфере автомобилей северного исполнения имеются отверстия, расположенные за пределами кронштейнов крепления буфера к лонжеронам. Они предназначены для установки противотуманных фар.

На седельном тягаче ЗИЛ-131НВ на раме между лонжеронами установлены стальные настилы — брызговики; над колесами задней тележки — крылья; топливные баки закрыты защитными щитками. Эти устройства защищают автомобиль от излишнего загрязнения в процессе эксплуатации.

Основным связующим узлом сопрягаемых деталей рамы являются заклепочные соединения. На них приходится значительная часть силовых нагрузок, возникающих в автомобиле. Поэтому большое значение имеет проведение систематического контроля при эксплуатации за состоянием данных узлов. Проверку осуществляют методом простукивания заклепок молотком. При нормальном состоянии будет слышен звенящий отзвук, при ослабленной заклепке — дребезжащий звук. Кроме того, возможно визуальное наблюдение подвижности заклепок. Ослабленные заклепки следует заменить либо установкой новой заклепки, либо болтом с пружинной шайбой. Необходимо подготовить отверстие под болт. При различных диаметрах отверстий сопрягаемых деталей отверстия необходимо рассверлить под единый размер либо заварить и вновь просверлить. При этом целесообразно отверстия Упрочнить (прогонкой конического пробойника).

Зазор между сопрягаемыми деталями рамы также недопустим. Щуп толщиной 0,5 мм не должен проходить между сопрягаемыми

деталями на расстоянии двух диаметров отверстия под заклепку.

Следует проверять раму на наличие прогибов и перекосов. Погнутость лонжеронов в плоскости вертикальной стенки не должна превышать 2 мм на длине 1000 мм и 5 мм на всей длине. Взаимное смещение лонжеронов допускается до Змм. Проверяют смещение измерением расстояний между двумя накрест лежащими отверстиями под болты крепления подвески двигателя.

Проверку прогибов рамы надо делать в холодном состоянии, а перекошенную раму переклепать, заменив погнутые детали.

Образующиеся в процессе эксплуатации трещины лонжеронов, поперечин и их деталей можно заделать (рис. 1, в). Для этого надо определить конец трещины: зачистить от краски место трещины и смочить его керосином, насухо протереть и простучать молотком, на конце трещины выступит керосин. В конце трещины следует просверлить отверстие диаметром 5 мм, а трещину разделать под сварку с обеих сторон лонжерона. Заварить трещину с обеих сторон, начиная от просверленного отверстия, электродуговой сваркой с высококачественными электродами (рекомендуются электроды ОСЗ-6 и ВН-48 и УОНИ-13/55).

При необходимости можно, кроме сварки трещины, дополнительно установить в зоне появившегося разрушения усилительные накладки, плотно подогнанные по конфигурации. Накладки можно приваривать только горизонтальными швами, вертикальные стыки не должны быть заварены.

Усилительные накладки 13—16 можно ставить и на болтах, используя для этого свободные отверстия в лонжеронах, расположенные поблизости от трещины.

Тягово-сцепное устройство

Тягово-сцепное устройство служит для работы автомобиля как в составе автопоезда — с прицепом, так и для буксировки неисправного автомобиля.

Два передних буксирных крюка установлены на концах лонжеронов и прикреплены каждый тремя болтами. Форма крюка обеспечивает надежную фиксацию буксирного прибора с петлей соответствующего размера. Применяемый рядом предприятий жесткий буксир имеет на концах петли различный размер, меньший из которых предназначен для установки на передний крюк. Упор под петлей защищает ее от самопроизвольного выхода из зацепления с крюком при взаимных перемещениях тягача и буксируемого автомобиля.

Буксирный прибор, прикрепленный стяжными болтами, установлен на задней поперечине рамы, усиленной раскосами (рис. 2). Буксирный прибор состоит из крюка, резинового амортизатора, защелки крюка. Амортизатор на крюке зажат гайкой 3 между опорными шайбами, опирающимися на корпус и крышку корпуса. Такая конструкция обеспечивает двустороннее действие крюка, смягчает осевые толчки при движении автопоезда. Колпак защищает узел стяжной гайки крюка от загрязнения. Трущиеся поверхности смазываются через пресс-масленки. Собачка стопорит защелку крюка, а шплинт удерживает собачку от перемещения. Таким образом исключено самопроизвольное раскрытие зева буксирного крюка. Гайка крюка должна быть завернута до упора в заднюю опорную шайбу, при этом допускается осевое перемещение крюка до 0,5 мм. Появление значительного (более 0,5 мм) осевого перемещения крюка в процессе длительной эксплуатации буксирного прибора можно устранить выправкой опорных шайб либо заменой их, а в случае усадки резинового буфера — установкой дополнительных кольцевых прокладок.

Допустимый износ зева крюка без ремонта должен быть не более 5 мм.

Основные размеры сцепных петель дышла прицепа (либо жесткого буксира) и место маркировки показаны на рис. 2.

Применение петель с меньшим сечением приведет к увеличению износа, сокращению срока службы буксирного прибора и образованию нарушений в задней поперечине рамы в результате возникновения ударных нагрузок в сцепке.

Поверхность сцепной петли должна быть ровной, гладкой, правильной геометрической формы. Восстановить размер петли можно наваркой металла, но при этом рабочую поверхность ее необходимо защитить от наплыва металла и заусенцев. Петля на дышле прицепа должна быть жестко закреплена. При маневрировании тягача с прицепом не следует допускать складывания автопоезда на большой угол во избежание повреждения концевой части рамы дышлом прицепа и поломки буксирного крюка.

Рис. 2. Буксирный прибор

На автомобиле ЗИЛ-1Э1Н при работе в составе автопоезда необходимо снимать задние буфера. Кроме того; на этом автомобиле на задней поперечине рамы установлены рым-болты, за которые надо крепить аварийные цепи (тросы) прицепа.

Буксирный крюк может поворачиваться вокруг продольной оси, поэтому при сцепке с прицепом крюк должен быть установлен защелкой вверх, чтобы дышло прицепа лежало на крюке. В противном случае масса дышла прицепа нагружает оси защелки и собачки, что может привести к самопроизвольному раскрытию крюка.

При наличии трещин, изломов, недопустимых износов на деталях буксирных устройств их следует заменить. Срыв резьбы на крюке или гайке крюка допускается не более чем на две нитки.

На одиночных автомобилях и седельных тягачах на задней поперечине рамы установлена буксирная петля, предназначенная только для кратковременного пользования при оказании помощи автомобилю.

Зависимость долговечности рамы от условий эксплуатации

Рама автомобиля в процессе эксплуатации подвергается воздействию горизонтальных и вертикальных нагрузок, что в итоге вызывает их изгиб или кручение. Проведенные исследования на-груженности рам, длительная эксплуатация автомобиля показали, что основной деформацией рамы является кручение. Эта деформация, вызванная движением автомобиля с грузом по разбитым грунтовым дорогам, наиболее разрушительная для рамы.

Трещины на полках лонжеронов появляются также при эксплуатации автомобиля с систематическими перегрузками или в результате превышения допустимой скорости движения нагруженного автомобиля в тяжелых дорожных условиях.

Повреждения рамы будут незначительными при движении автомобиля без груза по всем дорогам и с грузом по ровным дорогам.

Ослабление заклепок, разрушение их в ряде узлов, а также разрушение поперечин, как правило, не являются критерием постановки рамы, а значит, и всего автомобиля в ремонт. Разрушение же лонжерона приводит к немедленному выходу из строя автомобиля. Особо опасно полное разрушение полки лонжерона.

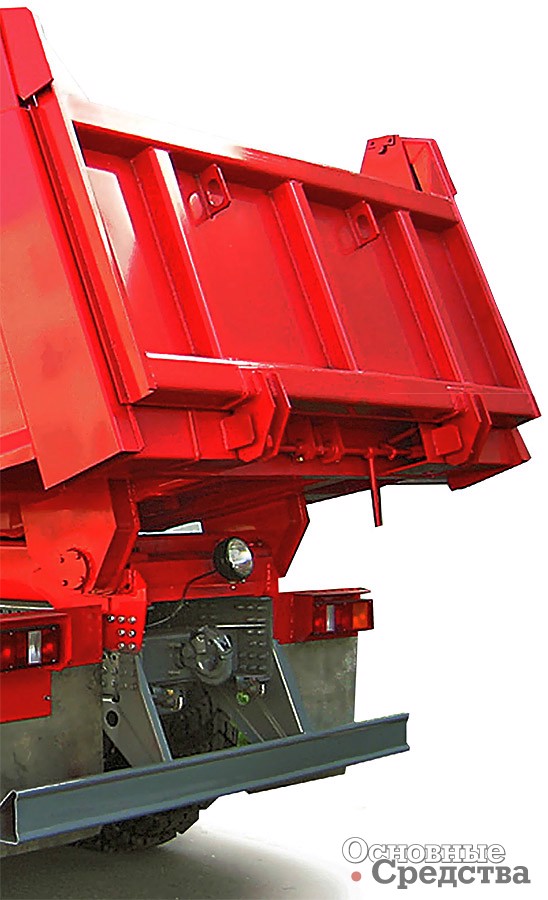

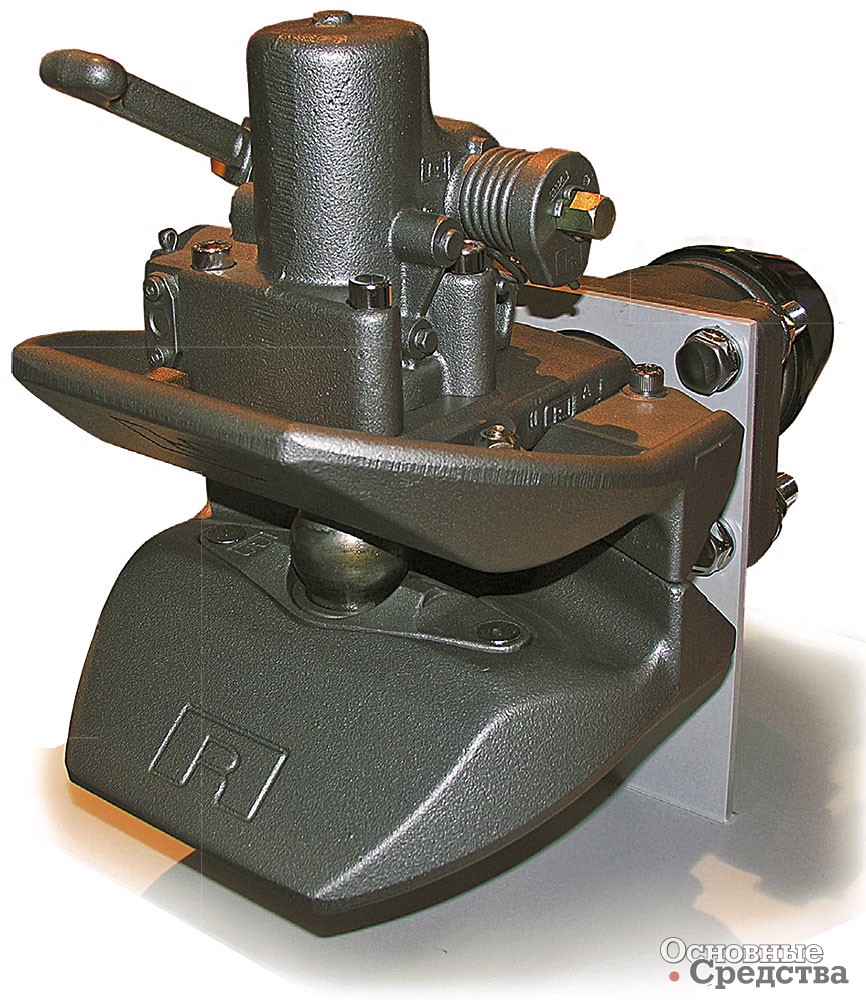

Седельно-сцепное устройство

Для шарнирного соединения седельного тягача с полуприцепом на раме автомобиля на подставках закреплено стремянками с распорками седельно-сцепное устройство (рис. 3). На автомобиле ЗИЛ-131НВ между лонжеронами и основанием устройства установлены деревянные подкладки (бруски), на автомобиле ЗИЛ-441510 подкладки не установлены.

Рис. 3. Седельно-сцепное устройство автомобилей: а, б — ЗИЛ-441510 (вид сбоку я снизу): в — ЗИЛ-1Э1Н

Направляющие склизы-салазки размещены сзади седельно-сцепного устройства и являются «геометрическим» продолжением наклоненного положения опорной плиты седла в момент сцепки (расцепки) тягача с полуприцепом, что обеспечивает плавный сход (заход) полуприцепа.

Седло является поворотным устройством и служит для осуществления кинематической связи тягача с полуприцепом. Конструкция замка сцепного узла обеспечивает полуавтоматическую сцепку и расцепку тягача с полуприцепом. Оттяжная пружина 8 удерживает седло от опрокидывания вперед.

Основанием седельно-сцепного устройства является штампованная стальная плита, на которой имеются два кронштейна — опоры цапф балансира с втулками. В центральной части балансира на оси с клином установлено седло — плита с приваренными к ней двумя кронштейнами, на которых закреплены ограничители бокового наклона седла. Шарнирное соединение седла обеспечивает ему возможность поворачиваться относительно рамы тягача в продольной и поперечной плоскостях.

Предельный наклон седла вперед (назад) в продольной плоскости составляет 15°, а угол наклона седла в поперечной плоскости устанавливается ограничителями бокового наклона и может достигать 6° в каждую сторону при снятых ограничителях, 0° — при сдвинутых и ±3° — при раздвинутых.

Под седлом размещен специальный механизм, состоящий из двух захватов, свободно поворачивающихся на осях, запорного кулака со штоком и пружиной на штоке, защелки на оси с пружиной, штифта захвата.

Управление седельно-сцепным устройством осуществляется рычагом, фиксируемым предохранительной планкой от самопроизвольного открытия.

Запорный кулак имеет два положения: заднее — захваты закрыты и переднее — захваты открыты.

При сцепке сцепной шкворень полуприцепа раздвигает захваты, в результате чего они раскрываются, и запорный кулак, освобожденный от защелки, под действием пружины перемещается по направлению к оси седла и упирается в затылок захватов. При дальнейшем перемещении шкворня кулак упирается в кромки рабочего отверстия захватов и закрывает их. При этом кулак входит в паз захватов, что обеспечивает надежное их запирание.

Трущиеся пары седельного устройства смазываются консистентной смазкой через пресс-масленки в процессе эксплуатации, а поверхность седла — наложением тонкого слоя смазочного материала на плиту при сцепке с полуприцепом.

Особенности работы с седельно-сцепным устройством. При сцепке тягача с полуприцепом необходимо обеспечить правильное взаимное расположение поверхностей седельно-сцепного устройства тягача и шкворня полуприцепа. Накатная плита полуприцепа должна быть на одной высоте или чуть ниже горизонтального расположения плиты седельно-сцепного устройства, но не ниже кромок скосов плиты. Необходимый уровень регулируется только передними опорными устройствами полуприцепа.

Сцепку тягача с полуприцепом надо проводить в следующем порядке.

1. Повернуть в сторону предохранительную планку рычага управления замком и перевести рычаг в переднее крайнее положение — замок открыт.

2. Подать тягач задним ходом к полуприцепу, обеспечив при этом движение тягача по одной оси с осью полуприцепа, и плавно ввести в контакт замок седельно-сцепного устройства со шкворнем полуприцепа. Сцепка произойдет автоматически, о чем свидетельствует перемещение в заднее крайнее положение рычага управления замком. Убедиться, что предохранительная планка рычага опустилась вниз и закрыла’ отверстие входа штока рычага управления замком.

3. Поднять опорное устройство полуприцепа в крайнее верхнее положение.

4. Подключить электропневмопитание полуприцепа и проверить его работу.

Расцепку тягача с полуприцепом рекомендуется выполнять в такой последовательности.

1. Затормозить полуприцеп стояночной тормозной системой.

2. Опустить опорное устройство полуприцепа, при этом необходимо убедиться в полной разгрузке задних рессор тягача (т. е. снять нагрузку от полуприцепа на опорную плиту тягача).

3. Разъединить электропневмопитание полуприцепа с тягачом.

4. Отвести в сторону предохранительную планку рычага управления замком седельно-сцепного устройства и перевести рычаг в переднее крайнее положение — замок открыт.

5. Плавно подать тягач вперед до полного выхода седельно-сцепного устройства из-под полуприцепа.

Техническое обслуживание

Во время проведения технического обслуживания седельно-сцепного устройства необходимо обращать внимание на крепление устройства к раме, проверять износ рабочих поверхностей захватов и замка, крепление пружин захватов, замка и защелки рычага. Нарушение сварных соединений в седельно-сцепном устройстве недопустимо. В процессе эксплуатации седельно-сцепное Устройство регулировать не требуется. В случае появления недопустимых стуков, зазоров необходимо заменить или восстановить изношенные детали (с соблюдением изложенных выше рекомендаций).

Возможные неисправности

Ниже приведены основная неисправность седельно-сцепного устройства, причины, ее вызывающие, и способы устранения.

Износ рабочей поверхности захватов

Наибольший размер в захвате замка под шкворень полуприцепа не должен превышать 56 мм.

Так как номинальный размер шкворня полуприцепа должен иметь диаметр шейки (50,8 ± 0,1) мм, то после восстановления изношенных поверхностей или замены деталей диаметр отверстия в захватах должен быть 50,8 мм, при этом размер замка в месте контакта с захватом 74Zo;6 мм.

Изношенные, поврежденные или деформированные детали замка должны быть своевременно заменены новыми или восстановлены.

Восстановление возможно методом наварки – с последующей обработкой до необходимых размеров. При этом надо провести термообработку восстановленных деталей для обеспечения необходимой твердости рабочих поверхностей, так как в противном случае возможен интенсивный износ деталей, что может привести к разъединению тягача с полуприцепом во время движения.

Читать далее: Подвеска автомобиля ЗИЛ

Категория: - Автомобили ЗИЛ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)