|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Сварка ручная дуговая – что это такое и принцип действия. Сварка электродуговая

техника зажигания дуги и особенности процесса

Электродуговая сварка — один из самых распространенных в быту, мелкосерийном производстве и промышленности видов сварки. Ее также можно назвать дуговой сваркой плавлением.

Каждому начинающему сварщику полезно знать основы дуговой сварки — принцип ее действия, условия, которые необходимы для возникновения высокотемпературной дуги, виды сварочных аппаратов для бытового применения, и некоторые отдельные параметры и особенности процесса.

Основной физический принцип

В основе электродуговой сварки лежит не один, а сразу два электрических принципа: явление короткого замыкания, с которым знакомы все, имеющие набор школьных знаний по электричеству, и явление пробоя. Вот на нем стоит остановиться внимание.

Имеется в виду пробой диэлектрика, который происходит в результате насыщения его межатомного пространства частицами, несущими электрический заряд. Положительный заряд несут ионы, отрицательный — электроны.

Теоретически пробой возможен для любого диэлектрика (в определенных условиях), но в случае электродуговой сварки используется конкретно пробой воздушного пространства между электродом и массой (деталью).

Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см2.

Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см2.

Когда электродом касаются массы, то есть другого материала с высокой электропроводностью, в случае сварки металла, то возникает короткое замыкание, инициирующее мощное электрическое поле.

В этом поле и происходит пробой. Вследствие насыщения заряженными частицами прослойка воздуха превращается из диэлектрика в проводник тока.

Именно в этот момент и возникает сварочная дуга, давая название электродуговой сварке. Температура в зоне соприкосновения дуги с металлом может достигать 5000 °C.

Области сварочной дуги

Дуга замыкает цепь между электродом и массой. С точки зрения теории сварного дела, в сварочной дуге выделяют несколько областей:

- катодную;

- анодную;

- приэлектродную.

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Анодная область отдает ионы в результате бомбардировки потоком электронов, поэтому на аноде всегда образуется так называемый кратер — вогнутое пятно, площадь которого зависит от площади электронной бомбардировки.

Электродуговые установки постоянного тока имеют фиксированные анод и катод. В аппаратах переменного тока анод с катодом постоянно меняются местами. Это вызывает нестабильность сварочной дуги, сильное разбрызгивание металла и другие неприятные факторы, а кроме того, не позволяет производить сварку определенных металлов, для которых требуется особая техника.

Виды аппаратов и виды включений

Сварочный аппарат самого простого типа для электродуговой сварки — трансформаторный. По сути своей он представляет трансформатор, понижающий напряжение и увеличивающий ток. Этот аппарат варит переменным током.

Процесс имеет ряд описанных выше недостатков, кроме того, трансформаторный аппарат для преобразования тока промышленной частоты очень громоздкий и тяжелый.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Электродуговая сварка инвертором позволяет, во-первых, добиться высокой стабильности дуги, что означает лучшее качество шва, а во-вторых, использовать разные режимы подключения — с прямой и обратной полярностью.

Полярность прямая, когда электрод подключается к катоду, а масса к аноду, то есть сварка идет «от плюса к минусу». Такой электродуговой сваркой соединяют большинство металлов.

Но в некоторых отдельных случаях, например, для сварки коррозионностойких (нержавеющих) сталей и некоторых других химически активных металлов может использоваться обратная полярность — электрод к аноду, а масса к катоду.

Работа с обратной полярностью, как правило, идет под флюсом, образующим защитную газовую среду, и с присадочной проволокой.

Электроды и защитные газы

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

Электрод — металлический контакт, стержень, имеющий оболочку из специального состава. Прогорая, эта оболочка образует защитную газовую среду, предохраняя расплав от окисления.

Но при этом плавящийся электрод является еще и присадкой, его основной металл входит в состав сварного соединения. Электродуговая сварка неплавящимся электродом требует ввода в сварочную ванну (непосредственно в точку, где происходит реакция) дополнительной присадочной проволоки.

Существует много разновидностей металлических и неметаллических электродов для электродуговой сварки, в том числе угольных и графитовых.

Каждый из них подбирается под конкретный металл и способ сварки. Кроме того, в определенных случаях применяется сварка в защитном газе (в основном для химически активных металлов). В качестве газов могут применять гелий, аргон и углекислоту.

Все эти способы диктуют свои подходы к собственно методике работы. Могут различаться виды сварочных аппаратов, виды горелок. Например, в полуавтомате для электродуговой сварки в защитной среде через сопло горелки подается одновременно и защитный газ, и присадка.

Могут использоваться различные вспомогательные материалы, такие, как флюсы, поэтому описать универсальный способ создания шва достаточно сложно. Но, тем не менее, некоторые базовые принципы присутствуют.

Как научиться

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Кроме инвертора понадобятся:

- плотная одежда с длинными рукавами;

- сварочные перчатки или рукавицы;

- маска;

- молоток;

- зубило;

- металлическая щетка;

- пачка универсальных электродов;

- заготовка в виде куска толстого металла — лучше всего обычной стали.

Надо подключить электрод к катоду (минусу) аппарата с помощью специального держателя. Плюс, соответственно, надо подать на заготовку. Осталось только включить аппарат электродуговой сварки.

Электрическая дуга зажигается постукиванием или чирканьем по массе. После вспышки необходимо отдалить электрод от металла примерно на 5 мм. Возникнет дуга, и металл начнет плавиться.

Существует два способа вести электрод — острым углом от себя и на себя. Первый способ сложнее, но позволяет делать менее глубокий шов (это нужно в работе с тонким металлом). Второй — проще, это стандартный метод работы.

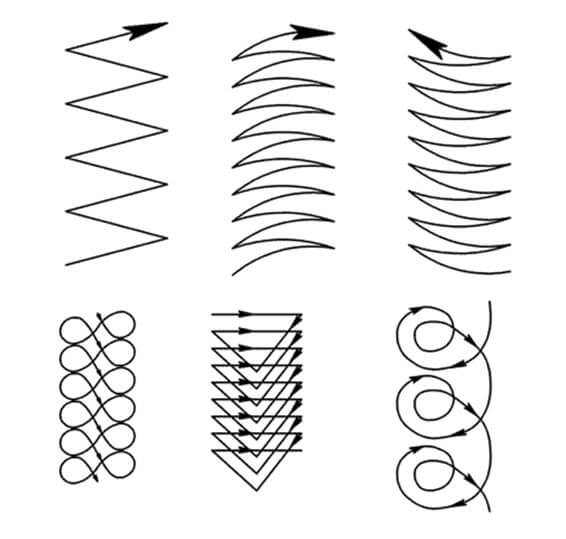

Электрод при электродуговой сварке нужно вести не по прямой, а зигзагообразными движениями, чтобы получался шов, похожий на строчки швейной машинки. Ход электрода должен перекрывать обе стороны соединяемых листов.

Тренироваться сначала нужно просто на кусочке стали, потом — переходить на сварку листового металла.

Требования госстандартов

На электродуговую, как и на многие сварки плавлением, существуют свои ГОСТы, которые обязательны к выполнению на любом производстве. Они описывают классификацию сварки металлов, методы оценки качества, специфику применяемых присадок и флюсов, и многое другое.

В частности, ГОСТ 11533-75 описывает автоматическую и полуавтоматическую дуговую сварку под флюсом, ГОСТ 14771-76 — дуговую сварку в защитных газах. Сварщики, работающие на предприятии, обязаны знать требования госстандартов минимум в своей конкретной области.

svaring.com

Электродуговая сварка для начинающих: технология, оборудование

Среди всех современных разновидностей способов соединения металла электродуговая сварка является одним из самых востребованных, так как она отличается простотой и относительно невысокой себестоимостью. Именно эта разновидность появилась одной из первых и до сих пор сохраняет свою популярность. В основном, изменениям подвергается только техника, которая необходима для проведения процесса, хотя принцип действия остается прежним. Современные аппараты служат для преобразования электрического тока под нужные параметры и могут питаться от обыкновенной розетки. Если сначала это были громоздкие трансформаторы, у которых сложно было подобрать точное значение параметров, то сейчас это компактные инверторы, на некоторых из которых установлена цифровая шкала. Также они не уступают трансформаторам по мощности.

Процесс электродуговой сварки

Область применения

Электродуговая сварка для начинающих является наиболее простой в освоении. Именно по этой причине именно ее чаще всего используют в бытовой сфере. Для этого существует широкий спектр компактных сварочных инверторов. Но этим все не ограничивается, так как имеется и более серьезная техника, а также узкоспециализированные расходные материалы. Чаще всего сварку такого рода применяют для соединения углеродистых сталей, но при необходимости может осуществляться сварка цветных металлов, высокоуглеродистой стали, нержавейки и высоколегированных металлов и их сплавов. Все это проходит проблемно, так что в профессиональной сфере стараются использовать иные методы, такие как аргонодуговая сварка, но благодаря простоте этого метода в частной сфере нередко используют именно его. Это может привести к появлению брака, с большой вероятностью. Справиться со всеми сложностями могут только опытные сварщики. В промышленности, при создании металлоконструкций, или в строительстве данная методика применяется для самых простых и менее ответственных швов.

Преимущества

Электродуговая сварка получила широкое распространение и высокую востребованность благодаря следующим качествам:

- Нет необходимости в длительных подготовительных процедурах, так что аппарат быстро настраивается;

- Как сами аппараты, так и расходные материалы к ним отличаются мобильностью и компактностью;

- Шов обладает относительно низкой себестоимостью, если сравнивать с более современными методами сварки;

- Стоимость оборудования также не является слишком высокой;

- Электродуговая сварка является более безопасной, чем газовая;

- Работы проводятся практически с любыми толщинами металла;

- Создание шва получается достаточно быстрым;

- Сварочные инверторы работают от обыкновенной бытовой сети;

- Имеется огромный выбор сварочной техники с самыми разнообразными параметрами;

- Техника и расходные материалы находятся в свободном доступе.

Недостатки

В то же время электродуговая сварка обладает рядом недостатков, которые и привели к развитию более современных методов соединения металла. Среди основных негативных моментов стоит отметить следующие:

- Из-за высокой скорости проведения сварочного процесса порой сложно сформировать валик хорошего качества;

- Обмазка сварочных электродов может быть отсыревшей, что приведет к попаданию водорода в сварочную ванну, а это грозит появлением трещин, свищей, пор и прочих дефектов;

- Цветные металлы очень плохо свариваются, так что риск появления бракованного шва здесь становится очень высоким;

- Швы, полученные данным методом, становятся менее надежными;

- Здесь почти всегда нужно использовать флюс и прочие дополнительные материалы для улучшения качества сварки;

- Наблюдается слишком большая зависимость от внешних условий, от которых не всегда защищает покрытие.

Виды электродуговой сварки

Ручная дуговая сварка может проводиться в двух различных видах. Первым является стандартный, когда применяется обыкновенный трансформатор или инвертор, а металл шва получается из плавкого электрода. Таким методом осуществляется подавляющее большинство операций. Именно он и ассоциируется с понятием «ручная дуговая сварка». Здесь допустимо использование флюсов и других стандартных материалов.

Электродуговая сварка покрытыми электродами

Вторым видом является сварка, которая проводится неплавким электродом, или плавким без покрытия, в среде защитных газов. Данный метод также проводится вручную и здесь задействована дуга, в качестве основной температурной силы. Здесь нужен больший опыт работы с металлом, так как технология более сложная и затратная, так как проводится дополнительное подключение газовой горелки.

Схема

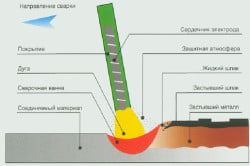

Схема проведения электродуговой сварки выглядит следующим образом:

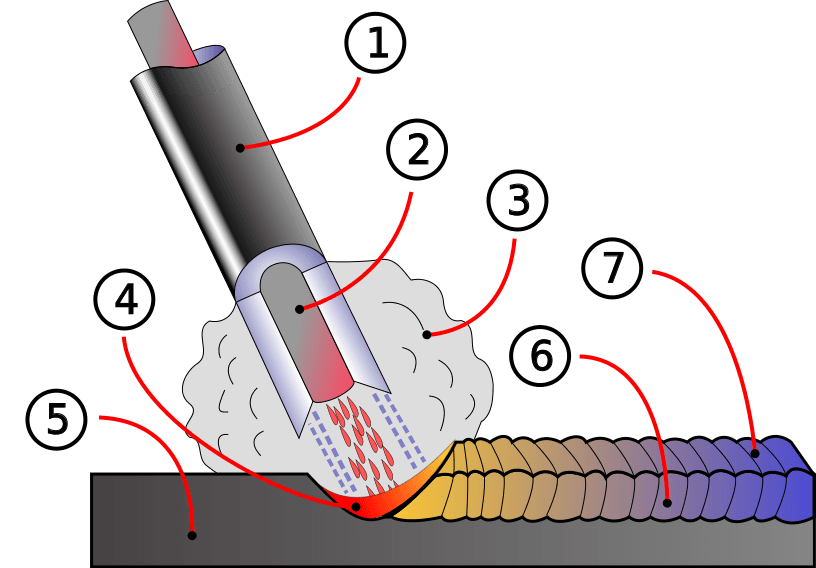

Схема электродуговой сварки

- Стержень электрода;

- Защитное покрытие над стержнем;

- Газовая защита, которая получается благодаря расплавлению покрытия дугой;

- Сварочная ванна с расплавленным металлом;

- Корка образовавшегося шлака на остывшем металле;

- Шов;

- Основной материал;

- Капли металла.

Технические характеристики

Основным видом техники, который используется для такой процедуры как ручная дуговая сварка, является сварочный трансформатор. Оборудование для этого процесса подбирается под каждую операцию отдельно, если есть такая возможность, но в большинстве случаев стараются обзавестись универсальным инвертором, благодаря которому можно выполнять большинство всех операций. Для этого требуется точно знать характеристики используемой техники. Здесь приведены основные показатели одних из самых популярных моделей.

Параметры трансформатора | ТДМ22 | ТДМ140 | ТДМ169 | ТДМ180 | ТДМ121 |

| Напряжение переменного тока в сети частотой50 Гц, В | 180 — 240 | 220 | 220 | 220/380 | 220 |

| В каком диапазоне можно регулировать сварочный ток, А | 80 — 220 | 40 — 140 | 50 — 160 | 40 — 180 | 40 — 140 |

| Продолжительность беспрерывной максимальной нагрузки за определенный период времени, % | 20 | 15 | 20 | 20 | 20 |

| Напряжение х.х, В | 58 | 50 | 63 | 70 | 49 |

| Мощности потребления энергии, кВ*А | 9 | 7,5 | 13 | 13 | 7,5 |

| Размеры, мм | 380 х 300 х 220 | 270 х 240 х 420 | 330 х 160 х 300 | 360 х 360 х 930 | 185 х 270 х 430 |

| Вес, кг | 25 | 28 | 30 | 45 | 25 |

Технология сварки

Технология электродуговой сварки является достаточно простой, если рассматривать ее физические параметры. Но если вдаваться в нюансы проведения каждого отдельного процесса и правильную последовательность операций, то все становится намного сложнее. Сущность процесса электродуговой сварки состоит в создании и поддерживании, до тех пор, пока соединение не будет закончено, электрической дуги. Практически во всей области электротехники она является вредным явлением, но для сварки она полезное. С ее помощью можно расплавить металл и электрод, чтобы эта масса образовала единое неразъемное соединение, отличающееся крепостью.

Правильный сварной шов при электродуговой сварке

Оборудование для электродуговой сварки также является относительно простым, не считая всех особенностей настроек и дополнительных режимов в современных моделях. Ток поступает из сети на трансформатор, после чего передается на плюс и минус выводов, которыми являются «земля» и держатель с электродом. Вне зависимости от того, что какую роль выполняет, при размыкании цепи, которое осуществляется между поверхностью свариваемого металла и электродом, образуется дуга, создающая ванну расплавленного металла в месте своего нахождения.

Технология электродуговой сварки

Задачей сварщика является поддерживание дуги и перемешивание металла, чтобы он образовал крепкую однородную массу. Для этого совершаются колебательные движения с заданной амплитудой. Когда шов доходит до конца, дуга разрывается.

Техника безопасности

Электродуговая сварка является небезопасным процессом. Здесь есть риск поражения током, благодаря чему нужно соблюдать правила электробезопасности. Специалист обязательно должен проводить сварку в рабочей одежде и с применением средств индивидуальной защиты, таких как сварочная маска и прочие. Корпус трансформатора обязательно должен быть заземлен. В месте проведения работ не должно находиться легко воспламеняемых предметов. Огарки отработанных электродов запрещается выбрасывать на пол, так как это следует делать в строго определенные места.

Заключение

Технология электродуговой сварки является одной из самых простых в данной сфере, но, тем не менее, она нелегка в освоении, чтобы создать действительно качественное соединение. Ведь нужно правильно подобрать оборудование, режимы и придерживаться техники безопасности.

svarkaipayka.ru

Электродуговая сварка: ГОСТ, технология :: SYL.ru

Электродуговая сварка – высокотехнологический способ обработки металла, который позволяет эффективным методом работать с толстыми металлическими конструкциями.

Именно такой вид сварки используют при монтаже различных металлических изделий, а в домашних делах она по сегодняшний день просто великолепный помощник.

Естественно, что характер сварного шва находится в зависимости как от качества изделия, так и от квалификационных данных самого исполнителя. Но если к металлоконструкции не предъявляются особенные требования, то сварное дело может постигнуть даже человек без большого опыта работы. А появившееся недавно современное инверторное оборудование значительно упрощает работу по сварке изделий.

Безопасность работ

Перед тем как разбираться, что такое электродуговая сварка металлов и как ее выполнять, следует подумать от безопасности проведения работ со сварочным оборудованием. Большая часть новичков не обращает внимания на режим техники безопасности, что приводит к неприятным и тяжелым последствиям.

- Самым важным является электробезопасность. Необходимо следить за внешним видом силового кабеля, чтобы изоляция была в надлежащем виде. Нельзя работать во время дождя или при влажной погоде.

- При сварочных работах следует использовать индивидуальные средства предохранения. Особенно это касается глаз. Ведь электродуговая сварка выделяет много ультрафиолета, что вредно для зрения. Поэтому в работе надо использовать специальный щиток с темным стеклом.

- Одежда сварщика должна быть из плотной ткани, так как шлак и расплавленный металл, попадая на открытые участки тела, часто оставляют сильные ожоги, которые долго заживают.

Техника исполнения работ

Сварка осуществляется благодаря тепловой энергии, которую производит электрическая дуга, появляющаяся между горелкой и металлом. Для вырабатывания дуги используют специальные электроды, которые расплавляют кромку изделия и соединяют расплавленный металл, образуя сварочный шов.

Сами электроды для электродуговой сварки состоят из проволоки определенной толщины, на которую сверху нанесено специальное покрытие. Каждый металл и различные режимы работы требуют применения особенных марок электродов. Чаще всего используются марки ЭПС, УОНИ, ЦМ и УП.

Сварочный аппарат

Главное снаряжение, которым пользуется сварщик, называется сварочным трансформатором. В его задачу входит снижение напряжения, которое влияет на усиление силы тока, достаточного для плавки металла.

Аппарат электродуговой сварки может быть «домашним», для применения в бытовых условиях с подключением к одной фазе, и промышленным, обладающим большой мощностью, который подключается к трем фазам. Также сварочное оборудование делится на вырабатывающее постоянный ток и на преобразующее постоянное напряжение (трансформаторы).

В домашнем быту специалисты рекомендуют иметь сварочный инвертор, который хоть и дороже обычных аппаратов, зато имеет ряд положительных сторон:

1. Небольшой вес.

2. Устойчивость к величине силы тока и выходного напряжения, что, в свою очередь, влияет на качество электрической дуги, практически не зависящее от скачков напряжений в сети.

3. Простота и легкость в работе на высоте.

ГОСТ: сварка ручная электродуговая

Те, кто профессионально занимаются сварными делами, знают, что существуют специально разработанные стандарты сварки металлов, типов соединений, работ с алюминием, качества электродов и так далее. Для более эффективной работы нужно придерживаться этих правил. Например, ГОСТ 5264-80 отвечает за методы соединительных сварных швов металлических конструкций: прямой шов, скошенный или скошенный с замком.

Чем еще регламентируется электродуговая сварка? ГОСТ 14771-76 вводит правила варки в защитных газах. Бывают и другие ГОСТы, регулирующие методы работ с электросваркой. В промышленности и на производствах к этим стандартам относятся серьезно и требовательно. Каждый сварщик, работающий на предприятии, должен знать все ГОСТы и по возможности их применять.

При выполнении домашних работ придерживаться этих стандартов необязательно, но желательно иметь о них хотя бы общее представление. Для примера можно привести ГОСТ (сварка ручная электродуговая) под номером 26-291-79, который устанавливает правила использования электродов определенных марок и толщины для сварки тех или иных металлов и конструкций из них.

Те же стандарты описывают основные сварочные соединения:

- Внахлест, когда одна деталь немного накрывает другую.

- Встык – оба объекта состыковываются друг с другом на одной плоскости.

- Соединение углом.

- Торцовая варка в виде буквы «Т».

Технология электродуговой сварки

Техника ручной сварки состоит в следующем: создание дуги и удержание ее в определенном месте, передвижение электрода и образование сварного шва. Дуга может появляться двумя способами:

1. Недолгим касанием (ударом) электрода по металлической поверхности.

2. Скольжением электрода по металлу в виде чирканья спичками.

После того как появилась дуга, горелку немного отводят для устойчивой поддержки горения. Исходя из режима сварки, электрод отводят на расстояние, равное 0,5-1 его диаметра.

Перемещение электрода

Чтобы получались качественные швы электродуговой сварки, надлежит двигать электроды в трех позициях:

- Небольшое поступательное движение, при котором электрод то отдаляется, то приближается к поверхности свариваемого материала.

- Передвижение электрода вдоль оси шва детали. Это перемещение считается основным в сварочных работах. Скорость движения может быть медленной или быстрой, в зависимости от режима работы, силы тока, а также от типа шва.

- Электрод перемещают поперек оси шва. Таким образом соединяются детали металлическим валиком.

Высокая квалификация и профессионализм сварщика обуславливают то, насколько четко и уверенно он может держать дугу, а также его умение совершать все три способа ведения электрода.

Режимы сварных работ

Чтобы узнать силу тока, необходимую для сварки, необходимо определиться, какой тип шва планируется делать и какого диаметра электрод употребляется в работе:

- При налаживании нижнего шва ток для электрода в три миллиметра должен быть 75-100 А, а для пяти миллиметров – 160-180 А.

- При отвесном монтаже необходимо снизить силу тока для тех же электродов до 80 А и до 150 А соответственно.

- Верхние швы, называемые потолочными, накладываются 3-4-миллиметровыми электродами, сила тока которых не должна быть меньше 70 А и больше 100 А.

Нюансы сварочных работ

Электродуговая сварка может преобразовывать электрическую энергию в тепловую. И это ее главная особенность. Дуга нагревается до температуры в 6000-8000 градусов по Цельсию, что дает возможность расплавлять практический любой металл или сплав. Сама дуга окружена ореолом. На поверхности электрода температура несколько снижается и составляет около 4000 градусов по Цельсию.

Во время сварки на поверхности детали формируется ванна раскаленного и расплавленного металла с небольшой ямкой. При этом дуга имеет длину 2-6 мм. Это нормальное рабочее расстояние почти для всех видов бытовых и некоторых промышленных сварных работ.

Сварку выполняют короткой дугой, так как при длинной дуге начинается сильное разбрызгивание, шов прерывается и происходит плохая спайка металла.

Если работы ведутся угольным электродом, то длина электрической дуги может быть порядка 20 миллиметров.

Как уже говорилось, электродуговая сварка может использовать переменный или постоянный ток. При переменном токе электрическая дуга слаба и неустойчива. Для улучшения ее качества увеличивают силу тока. Поэтому необходимо следить за напряжением при варке определенных изделий. Например, если сваривают мелкие детали, то есть опасность их прожечь.

При постоянном токе дуга стабильна, что позволяет сваривать мелкие и тонкие металлоконструкции.

Базовые правила сваривания труб

Электродуговая сварка труб позволяет работать с трубным материалом диаметром 5-120 см и толщиной стенок от 3 до 25 мм.

Стыки труб свариваются несколькими швами. После каждого прохождения обязательно производят зачистку поверхности прошлого шва от наслоения шлака.

Трубы, чей диаметр меньше 22 см, сваривает один рабочий. При этом толщина стенок не имеет значения. Но если изделие превышает обозначенный диаметр, то сварные работы ведут вместе два сварщика.

Процесс варки происходит как можно меньшей дугой, чтобы не нарушить структуру и качество шва. Сам шов обязан перекрывать линию соединения на пару миллиметров в каждую сторону. При этом, чем толще стенки труб, тем больше швов необходимо наложить. Специалисты, работающие сварщиками в нефтяных и газовых компаниях, знают, что:

- при толщине стенок до 6 мм – количество шовных слоев – 2;

- 7-11 мм – 3 слоя;

- 12-14 мм – 4 слоя.

И так далее. При максимальной толщине трубы количество швов достигает семи. Основной, начальный шов ведется электродом, чей диаметр должен быть 3 мм.

Особенности существующих сварных материалов

Чугунные изделия

Сварка чугунных деталей — трудоемкий процесс из-за химического состава чугуна и его особенностей. Какой-то определенной технологии работы с чугуном нет, так как различная структура этого материала требует к себе разных подходов. Однако все существующие способы работы с этим металлом делят на два вида: горячую сварку, когда объект нагревают, а потом дают остыть, и холодную – изделие предварительно не разогревают, но варят специально предназначенными для чугуна электродами.

Цветные металлы и их сплавы

Изделия из этих элементов, особенно алюминия, массово применяются для запчастей в автотранспорте. Однако медные, латунные и бронзовые поверхности свариваются трудно, так как эти металлы обладают в расплавленном состоянии большой текучестью, они быстро поглощают кислород и окисляются. В зоне сварки такие металлы изменяют свою структуру.

Специалисты советуют работать с цветметаллом электродами марки МН-5 и ОЗБ-1, а также угольным электродом при постоянной силе тока.

Также многие сварщики при работе с латунью и медью используют прутья, содержащие цинк. Его испарения помогают быстрее остывать поверхности свариваемого материала и улучшают качество шва. Но в процессе работы цинк выделяет ядовитые газы, поэтому при работе с ним необходимо надевать маску или респиратор.

Алюминий

Этот металл нагревается при низких температурах. Так, чистый алюминий начинает плавиться при температуре 6600С, а его сплавы – при 20000С. Потому для работы с ним вместо стандартных электродов используют проволоку, которая похожа по своему составу с алюминием. Например, электроды для алюминия ОЗА-1 и ОЗА-2 часто используют на предприятиях и в тяжелой промышленности для сварки автомобильных деталей.

Вывод

Аппарат для ручной электрической сварки – полезная вещь не только на производстве, но и в домашних делах. Практически любую металлоконструкцию можно сварить собственными силами дома, если прислушиваться к советам специалистов и иметь базовые знания и навыки по работе с электродуговой сваркой.

Самым важным элементом при работе на сварочном оборудовании является соблюдение техники безопасности, так как научиться варить металл можно даже методом проб и ошибок, но экспериментировать с собственным здоровьем не следует.

www.syl.ru

Сварка дуговая - принцип действия, способы, классификация, основы работы

Прежде чем приступать к рассмотрению сущности процесса и технологических особенностей, стоит привести разъяснение терминологии.

Сварка ручная дуговая – операция сваривания металла, в качестве источника энергии выступает электрическая дуга.

Электросварка – метод сваривания металлов, который во время нагревания и расплавления предполагает использование электрической дуги, температурный диапазон может достигать 7000 °С и превосходить температурные значения оплавления любых металлов.

Дуговая сварка неплавящимся электродом – осуществляется в защитных средах инертных газов (например, в среде аргона). Один из методов дугового сваривания путем плавления, используемый при обработке алюминия, магния и его сплавов, нержавейки и иного неферромагнитного металла. Процесс работы с неплавким элементом схож с газовой автогенной сваркой. В итоге использования данного метода получаются высококачественные швы.

Механизированная сварка плавящимся электродом – одна из разновидностей дугового способа, процесс которой предполагает подачу плавящегося элемента, перемещение дуги и деталей при помощи механизмов. Во время задействования механизма, без управления оператором, она считается автоматической дуговой сваркой.

Далее разберем более подробно сущность электродуговой сварки, что это такое и технологические нюансы работы с ней.

Принцип действия

Электрическая энергия от сторонних источников (сварочные трансформаторы, агрегаты, преобразователи, инверторные устройства) для получения и работоспособности дуги подается к электроду и свариваемым деталям. Она может быть от источников переменного и постоянного тока.

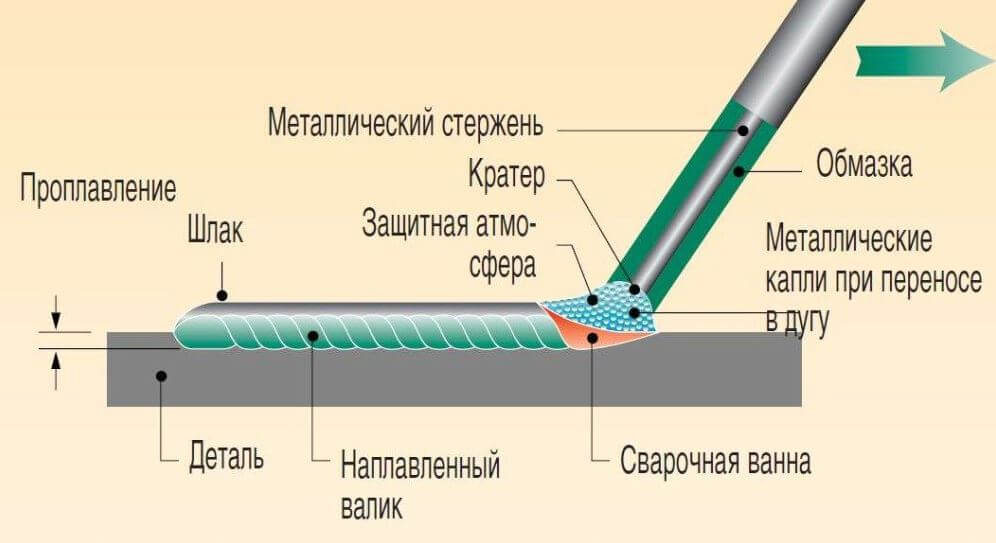

Схема дуговой сварки предполагает следующие процедуры. Во время соприкосновения рабочей части и детали возникает сварочный ток. Воздействие повышенной температуры расплавляет кромки деталей и электродных концов. Образуется, как ее называют, сварочная ванна, находящаяся определенное время в расплавленном состоянии. В ней металл детали и электрода смешиваются, а с помощью шлака образуется защитная поверхность. После застывания получаются соединения сварные.

Процедура может реализовываться плавящимся и неплавящимся элементом. В случае использования плавящегося, сварной шов формируется за счет расплавления непосредственно электрода. Применение неплавящегося расплавляется присадочная проволока, которая подводится к точке сваривания.

Электрод является стержнем, имеющим диаметр до 1 сантиметра, закрепляемый в держателе. При его прикосновении к металлу замыкается электрическая цепь. После этого его конец начинает нагреваться. Затем после отведения на расстояние до 5 мм появляются дуговые разряды, продолжающие поддерживать наличие тока в цепи. В месте размещения дуговых разрядов осуществляется активное нагревание и деталь начинает плавиться.

Для осуществления процесса требуется наличие источника питания, имеющего низкое напряжение и высокий уровень тока.

Ручная дуговая сварка. 1 — электродное покрытие, 2 — электрод, 3 — защитный газ, 4 — место расплава металла, 5 — заготовка, 6, 7 — шов

Классификация и способы

Классифицировать виды ручной дуговой сварки можно по различным признакам: механизация, вид тока, полярность, применяемые рабочие части и т.п. Подробнее далее.

Можно выделить следующие способы дуговой сварки:

- Ручная дуговая. Предполагает использование только ручной работы человека без применения механизмов;

- Механизированная. Схема ручной дуговой сварки этого типа предполагает осуществление механизации процедуры подачи проволоки к точке сваривания, а части процессов руками человека;

- Автоматическая. Предполагается полная механизация процессов создания дуги, регулировки ее длин, перемещений. Является наиболее стабильным методом сварки.

Выбор будет зависеть от способов зажигания, поддерживания сварочной дуги, операций и способов движения электродов, окончания процессов.

Существуют также способы ручной дуговой сварки следующего типа:

- Пучком. Принцип основывается на связывании в пучок нескольких электродов, сваривании их торцов и установке в держателе. Из-за поочередного горения каждого стержня их нагрев при определенном токе будет меньше в сравнении с использованием одиночного электрода. Это позволяет применять больший диапазон токов и повышать производительность.

- Сварка лежачим электродом. Данный способ сварки электродуговой предполагает укладку длиной 500-1200 мм с обмазкой в разделанный стык или угол. На него накладывается брус из меди, имеющий продольную канавку. Заготовка и электрод подключаются к источнику тока. Угольный стержень поджигает дугу, уходящую под брусок. Она перемещается по стыку, плавя рабочий элемент и сваривая кромку. Получается шов. Оптимальным метод является в труднодоступном месте или значительном горизонтальном расстоянии под сварку.

- Сварка наклонным. Еще один метод увеличения производительности. Электрод закрепляется в зажиме, имеющем обойму, перемещающуюся под своей массой по стойке. Когда зажигается дуга и он начинает оплавляться, то обойма будет опускаться вниз. Электрод будет изменять свое положение при сохранении постоянного угла наклона к поверхности детали.

Исходя из типа используемого тока выделяют следующую сварку дуговую:

- Прямой полярности постоянного тока. Минус находится на электроде;

- Обратной полярности. На электроде находится плюсовой контакт;

- Использование переменного тока.

Тип дуги определяет следующие различия:

- Прямого действия. Определяется как зависимая дуга;

- Косвенного действия – независимая.

Первый метод предполагает использование дуги меж электродами и свариваемыми элементами, являющимися элементом цепи. Второй – розжиг дуги происходит меж 2 электродов.

Исходя из применяемых рабочих элементов, выделяются:

- Дуговая сварка плавящимся электродом;

- Применение неплавящегося элемента – угольный, графитовый, вольфрамовый.

Применение плавящегося варианта – наиболее распространенный способ. Может проводиться с применением одного или нескольких электродов. Исходя из этого Ручная электродуговая сварка может быть разделена на, использующую один, два или многоэлектродную, которая применяется в целях повышения скорости и качества работы.

Исходя из длин свариваемых стыков, а также толщин свариваемых заготовок можно выделить методы создания швов:

- Короткий – до 250 миллиметров;

- Средний – длиной 250-1000. Выполняется путем прохода от середин заготовки к ее краям ступенчатыми переходами;

- Длинный. Применяется обратноступенчатый способ, переходы аналогичны предыдущему методу.

Используемые электроды

В электродуговой сварке может применяться плавящийся и неплавящийся электрод. Они изготавливаются из проволоки с защитным покрытием.

Процесс выбора электрода будет зависеть от многих нюансов, включая присадочные материалы, положения, необходимых характеристик сварных швов. Выбор покрытия определяет процесс устойчивости сварочной дуги, обеспечение защиты зоны ее действия от влияния химических веществ, содержащихся в окружающей среде. Для предотвращения загрязнения в покрытия может вводиться раскислитель. Он необходим для очистки швов, обеспечивает стабильное поддержание дуги, добавляет легирующих элементов, которые улучшают конечное качество швов.

Металл в электродах используется аналогичный свариваемому основному. Периодически внедряют отличный, который может влиять на характеристики получаемых сварных швов. К примеру, из нержавейки может использоваться для сваривания заготовок из стали с повышенным содержанием углерода, а также соединения нержавейки с подобной сталью.

В составе могут находиться различные вещества: рутил, фториды, целлюлозные компоненты и т.п. К примеру, для рутиловых характерна простота применения и эстетический внешний вид швов. Однако они отличаются повышенной хрупкостью, т.к. содержат много водорода. Для инструмента с фторидом кальция характерна гигроскопичность из-за чего необходимо хранить без влияния влаги. Из них получаются прочные сварные соединения, но довольно грубые.

По международным стандартам используются следующие обозначения электродов для дуговой сварки:

- A – кислые; RА – рутилово-кислые;

- B – основные; RВ –рутилосновные;

- С – целлюлозные; RС – рутилцеллюлозные;

- R – рутиловые; RR – рутиловые толстые;

- S – другие типы.

По российским стандартам для электродов, предназначенных для сваривания углеродистой, низколегированной, легированной с высокой прочностью стали маркировка наносится следующая:

- Э – электроды для ручного использования и наплавления;

- Следующее цифровое обозначение определяет уровень прочности во время растяжения;

- Наличие индекса A свидетельствует о том, что швы обладают повышенными пластичными свойствами и ударной вязкостью.

Источники питания

В качестве источника могут применяться трансформаторы, имеющие низкое выходное напряжение и высокий ток до нескольких сот ампер. Во время использования постоянного тока применяется выпрямитель, преобразующий переменную составляющую в постоянную. Могут применяться разнообразные виды, включая инверторы, которые обладают меньшим весом и габаритами. Они используют принцип высокочастотного преобразования напряжения.

Сила тока может меняться различными методами: изменением количества витков на катушках или расстояний меж вторичными и первичными катушками.

Положение электродов во время работы

Расположение рабочей части будет зависеть от положений швов. Можно выделить следующее размещение: нижние швы, вертикальные, горизонтальные на вертикальных плоскостях, потолочные. Вертикальные швы могут создаваться в любом направлении как снизу вверх, так и наоборот.

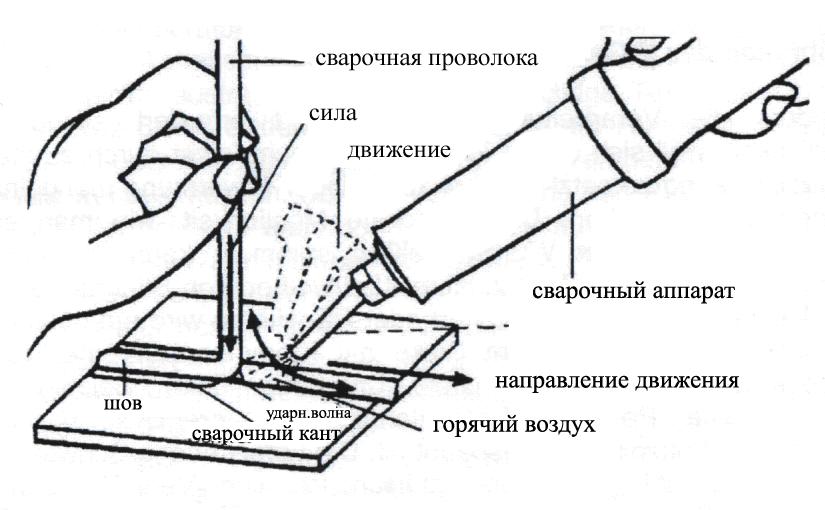

Сущность процесса и основные направления движения во время работы можно изучить на изображении.

Основы безопасности при работе

Изучая основы дуговой сварки нельзя не упомянуть о том, что она является одной из наиболее опасных и способных причинить значительный вред здоровью сварщика. Основной опасностью является присутствие очень яркого света. Он может нанести ожоги. Если этого не удалось избежать, то рекомендуем изучить статью о том, что делать если произошел ожог от сварки. Помимо этого световой диапазон способен наносить ущерб и коже. Поэтому помимо защитной маски необходимо применять защитную одежду с перчатками. Техника безопасности при электродуговой сварке также предполагает то, что нужно учитывать следующие моменты:

- Помимо света происходит разброс раскаленного металла в виде окалины. Чтобы избежать ожога от них необходимо одеваться в плотную одежду и обувь, способную защитить от раскаленных частиц. Это можно отнести и к работе над головой. Необходимо иметь защитных головной убор, рукава плотно застегнуть, а на кисти рук надеть перчатки.

- При отсутствии спецодежды для сварщика рекомендуется использовать элементы одежды из хлопчатобумажной ткани, т.к. она имеет большую стойкость к возгоранию нежели синтетика.

- Сварочные мероприятия должны выполняться в качественно проветриваемых помещениях/улице, т.к. при электрической сварке выделяется значительное количество вредных паров и газов. Надышавшись ими можно получить отравление.

- Перед началом работ необходимо подготовить воду или огнетушитель, чтобы в случае пожара из-за разлетающейся окалины было чем тушить. Нужно учесть, что в непосредственной близости возле места сварочных работ не должно быть взрывоопасных и пожароопасных материалов.

- Нельзя допускать контактов токоведущей части оборудования с жидкостью. В противном случае можно получить поражение электрическим током.

- По завершении работ на поверхности образуется шлак. Его необходимо удалять с помощью молотка. При ударе он может разлетаться на значительные расстояния. Поэтому обязательно нужно использовать защитные очки или маску.

Техникой безопасности при ручной дуговой сварке ни в коем случае нельзя пренебрегать. В противном случае можно получить серьезные травмы.

Скачать ГОСТ

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

oxmetall.ru

На заметку начинающему мастеру: сварка электродом

Сварка электродом – это способ дуговой электросварки, используемый для совмещения металлических изделий. Данный метод получил свое название за счет сварочной дуги – длительного потока энергии, который возникает в электроде при сварке металла под высокой температурой. Проводник (электрод) – это металлический провод со специальным покрытием, являющимся инертной средой во время процесса работы. Она, как правило, состоит из известняка, глинозема, магнезии, никеля, железа и марганца. Далее рассмотрим, как правильно сварить металл, без недочетов и изъянов.

Содержание статьи

Азы электросварки

Электросварка – это надежный метод создания неразъемного соединения между деталями. Существует множество видов сварки, которая применяется для металла, пластмассы (без электродов), керамики и прочих материалов.

При сварке электродом совмещение деталей заключается в плавке краев двух деталей, под воздействие электрической дуги, в результате чего они соединяются в одно целое, создавая крепкий вечный шов.

Прежде чем приступить к работе, необходимо разобраться, как правильно варить металл. В первую очередь от умения пользоваться аппаратом и верно держать электрод зависит безопасность и качество соединения деталей.

Прежде всего, ва жно запастись множеством проводников, чтобы учение довести до автоматизма. Лучше всего выбирать диаметр не более трех миллиметров, это самый оптимальный размер для обучения и электродуговой сварки тонких металлических изделий.

жно запастись множеством проводников, чтобы учение довести до автоматизма. Лучше всего выбирать диаметр не более трех миллиметров, это самый оптимальный размер для обучения и электродуговой сварки тонких металлических изделий.

Чтобы приступить к работе, требуется к аппарату подключить обратный кабель к минусовому контакту. К плюсовому же подключается держатель проводников энергии.

Для начала, перед процессом сварки электродом, нужно полностью подготовить металлические изделия – очистить их от краски, масла, пыли и прочих частиц, которые могут помешать качественной электросварке.

Особенности сварки электродом

Кроме изучения, как правильно варить сваркой, нужно знать, что она имеет ряд преимуществ и недостатков. Качество работы напрямую зависит от оборудования. Чем оно дороже – тем мощнее и качественнее. Ручные аппараты должны выполнять следующие функции:

- соединять детали даже в труднодоступных местах:

- обладать возможностью сваривания во всех положениях;

- сваривать все типы металла.

Кроме этого, данный аппарат имеет и некоторые недостатки:

- низкий коэффициент полезного действия в сравнении с другими технологиями;

- качество совмещение металла напрямую зависит от умения сварщика;

- при работе возникаю вредные испарения и искры, негативно влияющие на зрение.

Касаемо последнего пункта: электродуговая сварка требует специальной формы одежды оператора и использование специальных очков и маска «хамелеон», которая защищает зрение, но при этом обеспечивает хорошую видимость.

Технология дуговой сварки

Электродуговая сварка выполняется по определенной технологии для обеспечения хорошего, гладкого и прочного соединения изделий.

Существует несколько способов поджога дуги:

- точечный, при котором сварщик точечно бьет проводником по изделию;

- способ чирканья.

Свойства проводников также могут быть разными при различных методах поджога. Это связано от покрытия на нем. Не которые поджечь легче, некоторые сложнее, но каждый вид материала имеет свои достоинства и недостатки.

которые поджечь легче, некоторые сложнее, но каждый вид материала имеет свои достоинства и недостатки.

Создать дугу новым электродом намного проще. Достаточно ним коснуться металла, и сразу поднять на расстояние 2-3 миллиметра. Когда проводник поджигался многоразово, на его конце возникает шлаковая пленка. В таком случае нужно точечно ударить материалом несколько раз до образования искры.

Длина дуги – это величина, которая указывает на промежуток электрода и детали, между которыми происходит электрический разряд. Этот показатель напрямую зависит от диаметра электрода и выбирается от 0,5 до 1,2 его диаметра. Для получения качественного шва, электрод нужно держать максимально близко к детали.

Подготовительный этап

Прежде, как варить сваркой электродами металл, нужно все подготовить. Во-первых, подключить аппарат. Во-вторых, зачистить детали и надежно их закрепить, чтобы они не «гуляли» под аппаратом. В-третьих, сварщик должен надеть защитную маску.

Для начала рекомендуется потренироваться, как на металле зажигается материал, чтобы ориентироваться, каким способом лучше будет работать.

Образование дуги

При сварке для начинающих рекомендуется поддерживать короткую дугу, чтобы создать идеальную дорожку, без изъянов. С первого раза это не получиться – нужно некоторое время тренироваться.

Чем короче дуга, тем меньше металлических кап ель она дает и легче создавать качественное сплавление. При этом проводник расплавляется равномерно и плавно, обеспечивая достаточную глубину проплавления. Длину дуги новичок сможет контролировать по звуку оборудования. При короткой – он равномерный, при длинной – громкий и резкий.

ель она дает и легче создавать качественное сплавление. При этом проводник расплавляется равномерно и плавно, обеспечивая достаточную глубину проплавления. Длину дуги новичок сможет контролировать по звуку оборудования. При короткой – он равномерный, при длинной – громкий и резкий.

Теоретически, как сваривать металл, знает каждый, но на практике необходимо долго учиться создать качественную дугу. Если она обрывается, ее нужно заново возбуждать и «запаивать» пробелы в швах. От силы тока зависит качество дуги, а от нее – качество шва.

При ошибочном подходе, можно образовать ожог на изделии, где в дальнейшем материал начнет портиться.

Формирование шва

Чтобы соединить металл электросваркой, важно создать надежный и качественный сплав между материалами. Различают несколько видов основных швов:

- Ниточный – это самый простой способ, который может создать даже начинающий мастер. Он характеризуется продольными поступательными движениями и шириной, не более 3 мм. Он не создает надежное крепление и может быть использован на тонких и незначительных деталях. С такой дорожки рекомендуется начинать обучения для молодых мастеров, чтобы потом перейти к более сложным технологиям.

- Продольно-поперечный тип создается в соответствии с названием. То есть, при этом нужно обладать знаниями и умениями, как правильно вести электрод в нескольких направлениях – вертикально и горизонтально. Такая дорожка намного прочнее предыдущего. Он отличается долговечностью и имеет ширину 1-1,5 сантиметра. Самая распространенная технология для такого шва – зигзаг, при котором проводник ведется от края до края по 10-15 мм в каждую сторону. При этом, очень важно соблюсти длину дуги, чтобы получить идеальную дорожку с минимальными примесями шлака.

- При движении рабочего элемента в трех разных направлениях создается крепкий, «мертвый» и надежный шов. Изначально он начинается, как продольно-поперечный, но потом нужно создать возвратные движения, которые позволяют повторно проработать заваренную линию для большей надежности скрепления материалов. Здесь необходимо верно держать прибор, иначе под слишком большим наклоном соединительная дорожка получится толстой и неравномерной.

По завершению работы обязательно нужно сбить шлак с соединения, чтобы оставить идеально ровную полосу сваривания. При ошибочной работе, дорожка будет неровной, с пробелами и деформациями. Кроме эстетического вида, такое качество варки может отразиться на дальнейшей эксплуатации данных изделий.

Обзор основных ошибок начинающих

Как правильно варить сваркой – разобрались. По стандартам, основные ошибки делятся на 6 критериев:

- несоответствие размер и форм;

- наличие пустот и полостей;

- трещины;

- непроваренные участки;

- твердые включения;

- прочие дефекты.

Чтобы все получалось быстро и качественно, предлагаем ознакомиться с самыми распространенными ошибками сварки металла, которые совершают новички:

- Выбор неверной длины дуги – самая частая оплошность, которую допускают новички и не очень опытные мастера. При короткой длине поверхность сплавления получается неравномерной и слишком грубой. При этом шов получается не качественным из-за большого содержания шлаков. Когда дуга наоборот, длинная, сваривание получается неравномерным, с большим количеством разбрызгиваемых капель металла. Кроме этого, большое расстояние электрода и детали способствует нестабильности дуги, что провоцирует «пробелы» в шве.

- Неправильная скорость управления аппаратом. При быстром перемещении проводника получается неравномерный валик, который содержит много шлаков. Такая электросварка долго не продержится, так как считается, что деталь сваренна плохо из-за тонкости шва. При слишком медленном перемещении, валик получается толстым и громоздким.

- Не так установленные настройки на аппарате. Важно установить ампераж, в соответствии с типом рабочего изделия и размером проводника. При низком ампераже дорога будет тонкой и неравномерной, что приводит в неполному сплавлению. Что касается чрезмерно высокого напряжения, то дорожка в итоге выходит плоская и плотная, содержащая большое количество шлака.

- Некачественная подготовка поверхности. Недостаточная очистка от остатков лакокрасочных изделий, масла, жира или пыли приводит к «пробелам» и неровностям дорожки. В результате полоса будет хлипкой, что в будущем приведет к деформации данного изделия.

- Наклон проводника также играет важную роль в создании плотного и надежного соединения. При сильном наклоне по отношению к горизонтали получается неравномерная дорожка с острыми чешуйками. Если же его поставить слишком прямо, то есть перпендикулярно, тогда чешуйки получаются слишком плотные и создают высокий валик с большим количеством шлака.

Кроме описанных технических недочетов, часто результатом неудачного совмещения становится неисправный аппарат, несоответствие тока и материала, неправильно подготовленная рабочая поверхность и другие правила сварки, которые следует учитывать.

В завершении стоит отметить, что при электродуговой сварке электродом надо учитывать ряд критериев, от которых будет зависеть результат. Самое основное – это создание качественного и ровного шва. Для этого требуется знать, как правильно варить металл и гармонично сочетать несколько факторов:

- ампераж;

- тип электрода;

- наклон рабочего изделия;

- высота дуги;

- скорость перемещения аппаратом.

При полном соответствии всех критерий получится качественное неразъемное сплавление, которое прослужит долгие годы без поломок и деформаций.

Технология сварки – это та база, которую необходимо досконально изучить. К практике рекомендуется приступать тогда, когда начинающий мастер полностью ознакомится с теоретическим фундаментом. А зная, как правильно сваривать металл, на практике остается только отточить мастерство.

[Всего голосов: 1 Средний: 5/5]

svarkaed.ru

Ручная электрическая дуговая сварка — технология сваривания

Апрель 12, 2017

Ручная и автоматическая дуговая сварка выполняется парой неплавких угольных (графитовых) или одним плавким сварочным электродом. В первом случае электрическая дуга возникает между двумя электродами. Она обладает настолько высокой температурой, что свариваемые детали и присадочный материал оплавляются до полужидкого состояния, заполняя стык между двумя деталями сварочным швом.

Во втором случае электрическая дуга возникает между плавким электродом и металлической поверхностью свариваемых деталей. Во избежание удара тока последние необходимо обязательно заземлять! Зазор между ними заполняется расплавленным металлом, который капает в стык с электрода.

Преимущества ручной дуговой сварки

Данная электросварка позволяет:

- сваривать металл в ограниченном пространстве;

- быстро производить сварочные работы;

- работать с обширной номенклатурой марок стали. Это объясняется богатым выбором электродов, отличающихся своим химическим составом;

- простота выполнения процедуры, которая под силу даже малоопытному сварщику.

Впрочем, качество и крепость получаемого результата очень сильно зависят именно от опыта сварщика.

Для того чтобы варить дуговой сваркой при помощи постоянного тока, вам потребуются инверторы. А это весьма дорогостоящий электроприбор. С другой стороны, инверторная сварка характеризуется меньшим потреблением электроэнергии, что в длительной перспективе окупает стоимость приобретения инвертора.

Процедура выполнения дуговой сварки

При выполнении дуговой сварки двумя неплавкими электродами электрическая дуга возникает в любом положении. При сварочных работах одним плавкими электродом электрическая дуга появляется при прикосновении последнего к металлической поверхности и отделении электрода от детали на 3 мм.

Но и в первом, и во втором случае электроды необходимо держать как можно ближе к поверхности свариваемых деталей. От этого будет зависеть температура электрической дуги и, соответственно, скорость и качество выполнения сварочных работ.

Опытные сварщики определяют оптимальное расстояние по равномерному и однотонному звуку. Если расстояние оказывается слишком большим, возникает резкий звук, часто прерываемый громкими хлопками. Если дистанция оказывается слишком большой, электрическая дуга разрывается. В этом случае сварку следует продолжить с точки разрыва.

Обратите внимание, при варке важных зон, на которые воздействуют динамические нагрузки или где особо проявляется эффект усталости металла, необходимо использовать парные неплавкие электроды. Дело в том, что в этом случае необходимо зажигать электрическую дугу вне зоны сварочных работ. А для этого лучше всего подходят именно парные электроды.

Особенности дуговой сварки

Ручная электродуговая сварка при помощи постоянного тока может производиться с прямой и обратной полярностью. При прямой полярности на электроды подводят «минус», а на свариваемые детали — «плюс». При обратной полярности «минус» и «плюс» меняют местами.

В точке проведения сварки образуется сварочная ванна, состоящая из расплавленного металла и перегретого газового пузыря, из которого выдавливается атмосферный кислород. Это не позволяет металлу окисляться в процессе сварочных работ.

Обратите внимание, в процессе сварочных работ из металлов испаряются легирующие составные металлических сплавов. Из-за этого ручная дуговая сварка считается небезопасной для здоровья, поскольку часть этих испарений попадает в лёгкие сварщика.

Что влияет на качество и размеры сварного шва?

Качество сварного шва определяется проваром — отношением ширины к глубине сварного шва. Чем шире сварной шов, тем меньше его глубина. И наоборот, меньшая ширина сварного шва свидетельствует о его большей глубине.

На качество выполняемых сварных ворот также влияет сила тока, от которого увеличивается глубина проплава. Обратите внимание, при равной силе тока может быть разная глубина проплава. Чем плотнее металл, тем более глубоким будет проплав.

Но на ширину сварного шва сила тока никак не влияет. На него влияет характеристика электрического тока. Так, постоянный ток создает узкий шов, причём это правило особенно заметно при напряжении от 30 В и выше. Электрическая дуговая сварка переменным током образует, наоборот, широкий сварной шов.

На глубину и ширину сварочного шва влияет поперечное сечение используемого электрода. Чем поперечное сечение больше, тем подвижнее будет электрическая дуга, тем шире будет сварной шов. И наоборот, чем меньше будет поперечное сечение, тем менее подвижной будет электрическая дуга, тем глубже будет проплав.

Наконец, последний показатель, влияющий на качество и размеры сварного шва, — это напряжение электрической дуги. Точнее, напряжение влияет только на ширину шва: большее напряжение — большая ширина, меньшее напряжение — меньшая ширина.

При выполнении сварочных работ одинарным плавким электродом вместе с каплями расплавленного металла в сварочную ванну попадает ещё и шлак, содержащийся в электроде.

Химический состав выделяемого шлака серьёзно влияет на качество проводимых сварных работ. В частности, он:

- способствует лучшей металлургической обработке стали;

- улучшает тепловые режимы дуговой сварки и увеличивает скорость сплавления кромок свариваемых деталей;

- оптимизирует формирование сварных швов;

- поддерживает максимальный температурный режим электрической дуги и улучшает её стабильность.

Дуговая сварка под флюсом — ещё одна разновидность выполнения сварочных работ с образованием шлака. Последний образуется при расплавлении флюсовой прослойки, находящейся между электродом и свариваемой поверхностью. По остывании слой шлака отделяется от сварного шва. Отметим, что эта разновидность сварных работ производится только на промышленном оборудовании.

В заключение отметим, что автоматическая дуговая сварка обеспечивает на порядок лучший результат, чем ручная, именно за счет того, что все параметры сварных работ, и прежде всего расстояние между поверхностью и электродом, контролирует микропроцессор.

Как варить швы в разных положениях?

Ручная и автоматическая дуговая сварка выполняются по различным технологиям, в зависимости от места проведения сварных работ. Рассмотрим, как правильно варить в трёх самых распространенных расположениях сварного шва.

Нижнее положение

Данная технология ручной дуговой сварки требует полного проплавления сечений и предотвращения образования прожогов. Чтобы этого достигнуть, необходимо надёжно закрепить свариваемые детали. Это позволит поддерживать оптимальные размеры ванны сваривания. Для повышения качества можно подложить съёмные медные подкладки.

Вертикальное положение

Сложность данного режима заключается в том, что расплавленные металлы под действием силы тяжести будут стекать вниз, что негативно скажется на качестве образующегося сварного шва.

Поэтому вертикальную сварку выполняют снизу вверх, чтобы расплавленные металлы стекали уже на сформировавшийся сварной шов. Но такая технология существенно замедляет скорость выполнения сварочных работ. Сварка сверху вниз значительно ускорит процесс, но при этом существенно сократится глубина проплава. Качество сварки повысится только при работе с тонкими деталями и при использовании специальных электронов.

Потолочное положение

Ручная дуговая сварка в таком положении крайне сложна. Расплавленный металл сдерживает от того, чтобы не закапать вниз, только сила поверхностного натяжения. Она будет удерживать расплавленный металл лишь при небольшом весе последнего. Поэтому при потолочном сваривании дуговой сварки необходимо максимально уменьшить площадь сварочной ванны. Для этого необходимо регулярно прекращать сварочные работы, чтобы расплавленный металл смог кристаллизоваться.

electrod.biz

Технология электродуговой сварки: описание процесса

Основной задачей является обеспечение таких условий труда, при которых сводится к минимуму возможность получения человеком травмы во время выполнения различных работ как на производстве, так и дома. Особенно актуален указанный вопрос во время проведения различных операций с металлами, в том числе и при помощи дуговой электрической сварки.

Процесс сварки.

Сварка — процесс, во время которого получают неразъемное соединение деталей. С помощью такого процесса выполняется большое количество конструкций, в том числе мосты, корабли, гидротехнические сооружения, краны и многие другие металлоконструкции.

Способы сварки будут зависеть от материала и параметров соединяемых деталей. В зависимости от этого выбирается техника проведения работ и источники теплоты. Для выполнения процесса сварки используют преобразованную энергию в тепло. Выполнено это может быть при помощи дуги, электронного луча или квантового генератора. Может быть использовано тепло, которое выделяется при прохождении тока по твердому или жидкому проводнику, при прохождении химической реакции, может быть использована энергия ультразвука и др.

Технология и описание электродуговой сварки

Одним из самых распространенных методов сварочной технологии является электродуговая сварка.

Схема ручной электродуговой сварки.

В данном случае для того, чтобы соединить детали, их кромки расплавляют при помощи электрического дугового разряда. Для использования указанного метода сварки необходимо применять оборудования, вырабатывающие большой ток при небольшом напряжении, при этом одна деталь прикрепляется к зажиму, а к другому зажиму присоединяют электрод. Дуга образуется между электродами, в этом месте получается ионизированная среда.

Электрическая дуга имеет несколько областей:

- анодная;

- катодная;

- столб дуги.

Этому методу присуще то, что в центре газового столба температура достигает 6500-7500°С, это позволяет работать практически с любым металлом или сплавом. На самой детали и на электроде дуга будет иметь уже более низкую температуру — порядка 4000°С.

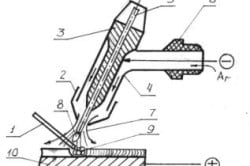

Сваривание тонких деталей или изделий из легированных, высокоуглеродистых сталей, которые чувствительны к большой температуре и перегреву, проводится дугой, питающейся током обратной полярности, при этом минус подключают не к электроду, а к детали.

Схема электродержателя для аргонно-дуговой сварки: 1 – присадочный пруток; 2 — сопло; 3 — токоведущий мундштук; 4 – корпус; 5 – электрод; 6 – рукоятка; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла; 10 – деталь.

При проведении сварки происходит большое излучение как в ультрафиолетовом, так и в инфракрасном диапазоне, а также выделяется много тепла от соединяемых деталей и самого места сварки.

Мощность дуги будет меняться в зависимости от материалов, которые свариваются, и от используемых защитных газов. Если не использовать специальные защитные средства, то работник может получить травмы органов зрения и кожи.

Во время процесса сварки происходит нагрев электрода, он начинает выпускать свободные электроны, при этом образуются заряженные ионы. Атомы, которые потеряли электроны, являются положительным ионами, а те, что присоединили электроны, отрицательными. В зоне проведения работ газ становится ионизированным, что делает его электропроводным.

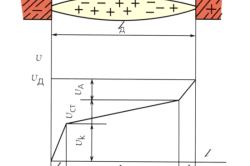

Параметры электрической дуги

Во время проведения сварки образуется сварочная ванна, в центре которой есть кратер. Расстояние от электрода до кратера ванны и будет длиной сварочной дуги. При проведении ручной сварки дуга должна быть длиной 2-6 мм. Обычно длина дуги равна диаметру электрода, который используется для проведения сварки, если она больше диаметра электрода в 1,5 раза, то это будет длинная дуга.

Большинство работ проводится с использованием короткой дуги, так как при работе длинной сильно разбрызгивается металл, шов получается пористым и непрочным. Большое количество брызг расплавленного металла значительно увеличивает вероятность получения травмы.

Схема электрической дуги: Uд — напряжение дуги; Uк — катодное падение напряжения; Uст — падение напряжения столба дуги; Uд — анодное падение напряжения; l — д; lк; lст; lд — длины дуги, катодной зоны, столба дуги, анодной зоны.

Если работа проводится с использованием угольного электрода, то длина дуги может составлять 15-20 мм. Между напряжением разряда и длиной дуги существует прямая зависимость, на это влияет наличие флюса и его свойства, характеристики покрытия электрода, наличие защитного газа.

Чем больше сила тока, проходящего через электрод, тем выше будет температура дуги. Если выполняется ручная сварка, то плотность тока в пределах 10-20 А/мм2 , а напряжение — 18-20 В. Такие параметры позволяют работать с материалами толщиной больше 1 мм, с легированной и углеродистой сталью, твердыми сплавами или цветными металлами.

Для проведения ремонтных работ может быть использован постоянный или переменный ток. При переменном токе получается неустойчивая дуга, чтобы ее улучшить, надо увеличить плотность тока. Это опасно при работе с тонкими деталями.

Если используется постоянный ток, то получают стабильную дугу, работают на малых токах, что позволяет работать с тонкими материалами, но для указанного процесса необходимо оборудование, имеющее более высокую стоимость и сложную конструкцию.

На качество шва негативное действие оказывают такие газы, как кислород, азот и водород, поэтому после проведения работ шов надо зачистить, а зону, где происходит сваривание, защищают нейтральным газом.

Характеристики источников энергии

Источники тепла различаются по таким параметрам:

Источники сварочного тока.

- источники тока могут быть постоянными или переменными, использование выпрямителей или преобразователей дает возможность вырабатывать постоянный ток, а переменный ток вырабатывается трансформаторами;

- в зависимости от количества постов, которые могут подключаться одновременно, бывают одно- и многопостовые источники;

- работу можно проводить при помощи электрода с покрытием или предназначенным для работы с использованием защитных газов, при приведении полуавтоматической или автоматической сварки, при выполнении плазменного резания;

- источники тепла могут различаться по принципу действия;

- привод может быть электрическим или от ДВС;

- есть стационарные и передвижные модели.

Если проводятся работы с приборами, которые питаются от электричества, всегда есть большая вероятность того, что человек будет поражен электрическим током. Обычно напряжение сварочной дуги около 90 В, а сжатой дуги достигает 200 В. Влажная погода, ослабленный организм будут отягощающими факторами при поражении током.

Особенности сваривания некоторых материалов

Чугун. Сваривание чугунных деталей — достаточно сложный процесс, это объясняется характеристиками указанного материала. Чугун можно варить двумя способами:

- холодная сварка, в данном случае материал не греется, а применяют специальные электроды.

- горячая сварка — перед проведением работ деталь нагревают, а потом медленно охлаждают;

Схема холодной сварки.

Латунь, медь, бронза. При использовании обычной дуги и электрода, который плавится, соединять детали из этих материалов сложно. Указанные материалы отлично растворяют газ, имеют высокую жидкотекучесть, достаточно сильно расширяются при нагревании, что и обусловливает сложность проведения работ.

Для работы с медными деталями используют угольные или обыкновенные электроды, которые имеют маркировку МН-5 и ОЗБ-1, работают постоянным током и обратной полярностью. Этот материал хорошо варится вольфрамовым электродом, методом аргонной сварки. Для присадки используют прутки из такого же материала, как и сама деталь. Если работаете угольным электродом, то для флюса берите буру.

При работе с латунью надо использовать присадки материалом, в котором много цинка, при этом выделяется много ядовитых испарений, поэтому выполнять работу надо в респираторе.

Алюминий и его сплавы. Эти материалы быстро окисляются, на поверхности получается тугоплавкая пленка, что значительно затрудняет процесс сваривания.

Присадка должна соответствовать свариваемой детали. Работа проводится током обратной полярности. При работе электродом 4-6 мм ток должен быть в пределах 120-160 А.

Схема горячей сварки.

Перед проведением работ, поверхность надо обезжирить при помощи растворителя или бензина, после чего выполняют ее механическую зачистку. Чтобы шлак не разъедал металл, его необходимо удалить, для этого используют щетку по металлу и подкисленную воду.

Сваривание чистого алюминия проводится электродами марки ОЗА-1, для сваривания его сплавов берут электроды марки ОЗА-2.

Для улучшения качества шва, недопущения коробления деталей их перед свариванием надо нагреть до 200-300°, чтобы определить температуру, используют специальный карандаш или термопару. Чтобы расплавленный металл не растекался, используют глиняные или металлические подкладки. Чтобы структура шва была более прочной и мелкозернистой, охлаждать его надо медленно и немного проковывать. Для снятия внутреннего напряжения проводится нагревание детали до 300-350°.

Если применять аргонно-дуговую сварку с вольфрамовым электродом, то использование флюса не требуется, но при удалении оксидной пленки придется приложить больше усилий.

Во время выполнения работы сварщик подвергается таким негативным факторам, как воздействие тепла, брызги металла и шлака, выделение вредных газов и др. Организации процесса сварки и соблюдению технологии необходимо уделять особенное внимание, тогда возможность получения травмы во время работы будет сведена к минимуму.

moyasvarka.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)