|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Лакокрасочные материалы и покрытия. Лакокрасочные материалы и покрытия

Покрытие лакокрасочное: виды и способы примения

Покрытие лакокрасочное используется сегодня во множестве различных сфер, ведь оно отличается массой преимуществ. Одним из основных условий обеспечения всех этих достоинств является корректное использование, и именно поэтому важно знать, какими бывают такие покрытия, как их правильно наносить.

Что это?

Покрытие лакокрасочное представляет собой сформировавшуюся пленку лакокрасочного вещества, нанесенного на определенную поверхность. Она может образовываться на различных материалах. Сам же химический процесс, благодаря которому формируется покрытие лакокрасочное, включает в себя, в первую очередь, высыхание, а потом финишное затвердевание нанесенного материала.

Главной функцией таких покрытий является обеспечение эффективной защиты от каких-либо разрушений, а также придание любым поверхностям привлекательного внешнего вида, цвета и фактуры.

Виды

В зависимости от эксплуатационных свойств покрытие лакокрасочное может относиться к одному из следующих видов: водоустойчивые, маслобензостойкие, атмосферостойкие, термостойкие, химстойкие, консервационные, электроизоляционные, а также специального назначения. Последние включают в себя следующие подтипы:

- Противообрастающее покрытие лакокрасочное (ГОСТ Р 51164-98 и другие) представляет собой основной материал в судовой промышленности. При помощи него исключается риск обрастания подводных частей судов, а также всевозможных гидротехнических конструкций какими-либо водорослями, ракушками, микроорганизмами или другими веществами.

- Светоотражающее покрытие лакокрасочное (ГОСТ P 41.104-2002 и другие). Имеет способность к люминесценции в видимой зоне спектра при наличии воздействия облучением, светом.

- Термоиндикаторные. Позволяют изменить яркость или цвет свечения при наличии определенной температуры.

- Огнезащитные, которые препятствуют распространению пламени или же исключают возможность воздействия на защищаемую поверхность высоких температур.

- Противошумные. Обеспечивают защиту от проникновения звуковых волн через поверхность.

В зависимости от внешнего вида лакокрасочное покрытие может принадлежать к одному из семи классов, каждый из которых отличается уникальным составом, а также химической природой пленкообразователя.

Материалы

Всего принято использовать несколько типов материалов, основанных на:

- термопластичных пленкообразователях;

- термореактивных пленкообразователях;

- растительных маслах;

- модифицированных маслах.

Все перечисленные выше лакокрасочные покрытия сегодня довольно широко используются практически во всех сферах народного хозяйства, а также получили распространение в быту.

Статистика

Во всем мире производится ежегодно более 100 млн тонн лакокрасочных материалов, при этом более половины от всего этого количества используется в сфере машиностроения, в то время как четверть применяется в строительстве и ремонте.

Для изготовления лакокрасочных покрытий, которые потом применяются в отделке, используются предельно простые технологии производства, которые в основном предусматривают использование в качестве основы таких пленкообразователей, как водные дисперсии поливинилацетата, казеин, акрилаты и прочие аналогичные компоненты, основанные на жидком стекле.

В преимущественном большинстве случаев такие покрытия изготавливаются посредством нанесения специальных материалов в несколько слоев, благодаря чему достигаются максимально высокие показатели безопасности защищаемой поверхности. В основном их толщина составляет от 3 до 30 мкм, при этом из-за таких низких показателей достаточно сильно затрудняется определение толщины лакокрасочного покрытия в бытовых условиях, где нет возможности использовать специальные приборы.

Специальные покрытия

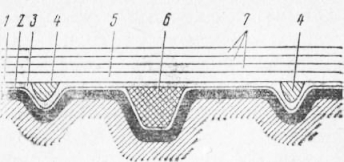

Чтобы получить многослойное защитное покрытие, принято наносить сразу несколько слоев материала различных видов, при этом у каждого слоя есть своя конкретная функция.

Прибор для проверки лакокрасочного покрытия применяется для того, чтобы убедиться в таких свойствах нижнего слоя, как обеспечение первичной защиты, адгезия к подложке, замедление электрохимической коррозии и других.

Покрытие, которое отличается максимальными защитными характеристиками, должно включать в себя несколько основных слоев:

- шпатлевка;

- грунтовка;

- фосфатный слой;

- от одного до трех слоев эмали.

В некоторых случаях, если прибор для проверки лакокрасочного покрытия показал неудовлетворительные значения, дополнительно может наноситься лак, при помощи которого обеспечиваются более эффективные защитные свойства, а также некая декоративность. При получении прозрачных покрытий лак принято наносить непосредственно на ту поверхность изделий, которой требуется обеспечение максимальной защиты.

Изготовление

Технологический процесс, с помощью которого получаются комплексные лакокрасочные покрытия, включает в себя несколько десятков различных операций, которые относятся к подготовке поверхности, нанесению лакокрасочного материала, сушке и проведению промежуточной обработки.

Выбор какого-то конкретного технологического процесса непосредственно зависит от типа используемых материалов, а также условий эксплуатации самой поверхности. Помимо этого, учитываются форма и габариты объекта, на который они наносятся. Качество подготовки поверхности перед нанесением окраски, а также правильный выбор того, какое лакокрасочное покрытие использовать, значительно определяет адгезионную прочность материала, а также его долговечность.

Подготовка поверхности включает в себя очистку с помощью ручного или же механизированного инструмента, дробеструйную или пескоструйную обработку, а также обработку с использованием различных химических средств, которая подразумевает ряд операций:

- Обезжиривание поверхности. К примеру, это касается обработки специализированными водными растворами или же смесями, в которые входят ПАВ и прочие добавки, органическими растворителями или специализированными эмульсиями, включающими в свой состав воду и органический растворитель.

- Травление. Полное удаление ржавчин, окалин, а также других продуктов коррозии с защищаемой поверхности. В преимущественном большинстве случаев данная процедура осуществляется уже после того как была проведена проверка лакокрасочного покрытия автомобиля или других изделий.

- Нанесение конверсионных слоев. Оно предусматривает изменение изначальной природы поверхности и довольно часто используется при необходимости создания комплексных лакокрасочных покрытий с большим сроком службы. В частности, сюда входит фосфатирование и оксидирование (в преимущественном большинстве случаев электрохимическим методом на аноде).

- Формирование металлических подслоев. Сюда входит цинкование и кадмирование (в основном с использованием электрохимического метода на катоде). Обработка поверхности с использованием химических средств в основном осуществляется путем окунания или же обливания изделия специализированным рабочим раствором в условиях полностью автоматизированной или механизированной конвейерной окраски. Вне зависимости от того, какие используются виды лакокрасочных покрытий, применение химических средств позволяет добиться высокого качества подготовки поверхности, но при этом предусматривает дальнейшую промывку водой и горячую сушку поверхности.

Как наносятся жидкие покрытия?

После того как выбираются необходимые материалы, а также проверяется качество лакокрасочного покрытия, выбирается способ нанесения его на поверхность, которых существует несколько:

- Ручной. Применяется для проведения окраски различных крупногабаритных изделий, а также для проведения бытового ремонта и устранения всевозможных бытовых дефектов. В основном принято использовать лакокрасочную продукцию естественной сушки.

- валковый. Механизированное нанесение, которое предусматривает использование системы валиков. Применяется для нанесения материалов на плоские изделия, такие как полимерные пленки, листовой и рулонный прокат, картон, бумага и множество других.

- струйный. Обрабатываемое изделие проводится через специальную «завесу» из соответствующего материала. При помощи такой технологии может наноситься лакокрасочное покрытие машины, различного бытового оборудования и еще целого ряда других изделий, при этом для отдельных деталей чаще используется облив, в то время как наливом обрабатываются плоские изделия, такие как листовой металл, а также щитовые элементы мебели и другие.

Методы окунания и облива в преимущественном большинстве случаев принято использовать для того, чтобы наносить слои лакокрасочного покрытия на изделия обтекаемой формы, имеющие гладкую поверхность, если нужно окрасить их в один цвет. Для получения лакокрасочных покрытий, имеющих равномерную толщину без каких-либо наплывов или подтеков, после окраски изделия в течение определенного времени выдерживают в парах растворителя, поступающих непосредственно из сушильной камеры. Здесь важно провести правильно определение толщины лакокрасочного покрытия.

Окунание в ванну

Традиционное лакокрасочное покрытие лучше всего удерживается на поверхности после того, как изделие извлекается из ванны после смачивания. Если рассматривать водоразбавляемые материалы, то здесь принято использовать окунание с хемо-, электро- и термоосаждением. В соответствии со знаком заряда поверхности изделия, которое подвергается обработке, различается като- и анофоретическое электроосаждения.

При использовании катодной технологии получаются такие покрытия, которые имеют достаточно высокую коррозийную устойчивость, в то время как использование самой технологии электроосаждения позволяет добиться эффективной защиты от коррозии кромок и острых узлов изделия, а также внутренних полостей и сварных швов. Единственной же неприятной особенностью данной технологии является то, что наносится в данном случае только один слой материала, так как первый слой, который является диэлектриком, будет препятствовать электроосаждению последующих. Также стоит отметить тот факт, что этот метод может сочетаться с предварительным нанесением специального пористого осадка, сформированного из суспензии пленкообразователя.

При хемоосаждении используется дисперсионный лакокрасочный материал, в состав которого входят всевозможные окислители. В процессе их взаимодействия с металлической подложкой на ней формируется достаточно высокая концентрация особых поливалентных ионов, что обеспечивает коагуляцию приповерхностных слоев использующегося материала.

В случае использования термоосаждения осадок создается на нагретой поверхности, и в данной ситуации в воднодисперсионный лакокрасочный материал вводится специализированная добавка, теряющая растворимость в случае нагрева.

Распыление

Данная технология также распределяется на три основные разновидности:

- Пневматическое. Предусматривает использование автоматических или же ручных пистолетообразных распылителей с лакокрасочными материалами при температуре 20-85 оС, которые подаются под высоким давлением. Применение такого метода отличается достаточно высокой производительностью, а также позволяет добиться неплохого качества лакокрасочных покрытий вне зависимости от формы поверхностей.

- Гидравлическое. Осуществляется под давлением, которое создается специализированным насосом.

- Аэрозольное. Применяются баллончики, заполненные пропеллентом и лакокрасочными материалами. По ГОСТ лакокрасочное покрытие легковых автомобилей может наноситься и с применением такого метода, а помимо этого его активно используют при покраске мебели и еще целого ряда других изделий.

Довольно важным недостатком, которым отличаются практически все существующие методы распыления, является наличие довольно существенных потерь материала, так как аэрозоль уносится вентиляцией, оседает на стенах камеры и в используемых гидрофильтрах. При этом стоит отметить, что потери при пневмораспылении могут достигать 40%, что представляет собой довольно существенный показатель.

Чтобы хоть как-то сократить такие потери, принято использовать технологию распыления в специальном электрическом поле высокого напряжения. Частицы материала в результате коронного разряда или же контактного заряжения получают заряд, после чего оседают на окрашиваемом изделии, которое в данном случае служит электродом противоположного знака. При помощи такого метода в преимущественном большинстве случаев принято наносить различные многослойные лакокрасочные покрытия на металлы и простые поверхности, среди которых, в частности, можно выделить древесину или пластмассу с токопроводящим покрытием.

Как наносятся порошковые материалы?

Всего используется три основных метода, которыми осуществляется нанесение лакокрасочных покрытий в виде порошка:

- насыпание;

- напыление;

- нанесение в псевдоожиженном слое.

Преимущественное большинство технологий нанесения ЛКМ принято использовать в процессе окраски изделий непосредственно на поточных конвейерных линиях, благодаря чему при повышенных температурах формируются устойчивые покрытия, отличающиеся достаточно высокими потребительскими и техническими свойствами.

Также градиентные лакокрасочные покрытия получаются посредством единоразового нанесения материалов, которые включают в себя смеси порошков, дисперсий или растворов пленкообразователей, не характеризующихся термодинамической совместимостью. Последние могут самостоятельно расслаиваться в процессе испарения общего растворителя или же при нагреве пленкообразователей выше температур текучести.

За счет избирательного смачивания подложки один пленкообразователь обеспечивает обогащение поверхностных слоев лакокрасочных покрытий, в то время как второй, в свою очередь, обогащает нижние. Таким образом, создается структура многослойного покрытия.

При этом стоит отметить, что технологии в этой сфере постоянно совершенствуются и улучшаются, в то время как старые методы забываются. В частности, сегодня покрытие лакокрасочное (система 55) по ГОСТ 6572-82 уже не применяется для обработки двигателей, тракторов и самоходных шасси, хотя раньше его применение было весьма распространенным.

Сушка

Сушка нанесенных покрытий осуществляется при температуре от 15 до 25 оС, если речь идет о холодной или естественной технологии, а также может осуществляться при повышенных температурах при использовании «печных» методов.

Естественная применяется в случае использования лакокрасочных материалов, основанных на термопластичных быстровысыхающих пленкообразователях и тех, которые имеют ненасыщенные связи в молекулах, использующих в качестве отвердителей влагу или кислород, такие как полиуретаны и алкидные смолы. Также стоит отметить, что довольно часто естественная сушка встречается в случае использования двухупаковочных материалов, в которых применение отвердителя осуществляется перед нанесением.

Сушка материалов в промышленности зачастую производится при температуре от 80 до 160 оС, при этом порошковые и некоторые специальные материалы и вовсе могут сушиться при температуре до 320 оС. За счет создания таких условий обеспечивается ускоренное улетучивание растворителя, а также осуществляется термоотверждение различных реакционноспособных пленкообразователей, к примеру, меламино-алкидных, алкидных, а также феноло-формальдегидных смол.

Наиболее популярными технологиями термоотверждения покрытия стоит назвать следующие:

- Конвективные. Изделие обогревается при помощи циркулирующего горячего воздуха.

- Терморадиационные. В качестве источника обогрева используется инфракрасное излучение.

- Индуктивные. Для сушки изделие размещается в переменном электромагнитном поле.

Чтобы получить лакокрасочные покрытия, основанные на ненасыщенных олигомерах, принято использовать также технологию отверждения под воздействием ультрафиолетовых излучений или ускоренных электронов.

Дополнительные процессы

В ходе проведения сушки происходит множество химических и физических процессов, которые в итоге приводят к созданию высокозащищенных лакокрасочных покрытий. В частности, сюда входит удаление воды и органического растворителя, смачивание подложки, а также поликонденсация или полимеризация, если речь идет о реакционноспособных пленкообразователях с образованием сетчатых полимеров.

Создание покрытий из порошковых материалов включает в себя обязательное оплавление различных частиц пленкообразователя, а также слипание сформировавшихся капель и смачивание ими подложки. Также стоит отметить, что в некоторых ситуациях принято использовать термоотверждение.

Промежуточная обработка

Проведение промежуточной обработки предусматривает:

- Шлифование при помощи абразивных шкурок нижних слоев ЛКМ, чтобы удалить какие-либо посторонние включения, а также придать матовость и улучшить адгезию между несколькими слоями.

- Полировка верхнего слоя с применением специализированных паст, чтобы лакокрасочные покрытия получили зеркальный блеск. В качестве примера можно привести технологические схемы окраски, использующиеся при обработке кузовов легковых автомобилей и включающие в себя обезжиривание, фосфатирование, охлаждение, сушку, грунтование и отверждение поверхности с последующим нанесением герметизирующих, шумоизолирующих и ингибирующих составов, а также проведение еще целого ряда других процедур.

Свойства нанесенных покрытий определяются составом используемых материалов, а также структурой самого покрытия.

fb.ru

Лакокрасочные материалы и покрытия, их состав и характеристики, латексные и алкидные краски

В настоящее время, при выполнении внутренних работ, особенно востребованными стали лакокрасочные материалы, которые приятно удивляют своим многообразием. Самые популярные краски и эмали - это те, которые производятся на алкидной и латексной основе. Химический состав этих лакокрасочных материалов и покрытий совершенно различный, хотя они используются в довольно - таки одинаковых направлениях по применению.

Составные элементы красок

Зачастую, краски на основе различных масел и смол, а так же эмали, присутствующие в обычной бытовой жизни, изготавливают на основе специально разработанных составов, основную процентную составляющую которых представляют алкидные вещества. Они способны образовывать соответствующие плёнки, защищающие покрытие от повреждений и преждевременных разрушений. Краски этого типа ещё называют алкидными.

Латексные краски

Латексные составы представлены:

Латексные составы представлены:

- воднодисперсионными веществами,

- составами из эмульсионных смесей.

Продажа подобных лакокрасочных материалов является распространённой, а товары доступны в широком ассортименте. Даже, если вам нужно найти определённые цвета, на помощь всегда придёт индивидуально разработанная цветовая гамма, имеющая свои номера. С помощью их легко отыскать оттенок, или цвет очень быстро и без особых проблем.

Сиккативы в данном случае выступают своеобразными катализаторами реакций, успешно протекающих в составе вещества, при высыхании краски.

Так более, эти ускорители не изменяют оттенок краски, влияя только на сам процесс образования защитного слоя. Не содержат сиккативы и резкого, неприятного запаха, который присутствует зачастую, как побочный эффект в дешёвых лакокрасочных веществах.

Иногда возникает необходимость для использования растворителей позволяющих регулировать густоту краски. С этой целью иногда применяют и разбавители, ведь принцип их действия такой же, как и у разбавителей. С помощью латексных красок в жилых помещениях можно окрашивать, как потолки, так и оштукатуренные, бетонные или гипсобетонные стены.

Воднодисперсионные краски

Благодаря своим замечательным свойствам, воднодисперсионные составы, позволяют лакокрасочным материалам быстро высыхать, создавая красивую матовую поверхность и наделяя покрытую лакокрасочную поверхность отличными эксплуатационными характеристиками. И ещё одно очень важное достоинство таких лакокрасочных материалов заключается в том, что они имеют дешёвую стоимость и этот привлекательный для покупателей момент не может пройти мимо внимания тех людей, которые заняты ремонтами или стройками.

Благодаря своим замечательным свойствам, воднодисперсионные составы, позволяют лакокрасочным материалам быстро высыхать, создавая красивую матовую поверхность и наделяя покрытую лакокрасочную поверхность отличными эксплуатационными характеристиками. И ещё одно очень важное достоинство таких лакокрасочных материалов заключается в том, что они имеют дешёвую стоимость и этот привлекательный для покупателей момент не может пройти мимо внимания тех людей, которые заняты ремонтами или стройками.

Если во время работы с лакокрасочными материалами происходит попадание краски на другую поверхность или на инструмент, то её можно легко вытереть с помощью влажной тряпки или губки и не останется никаких следов от протекания. На сухие и на влажные поверхности можно с уверенностью наносить латексные эмали и краски, которые ещё отличаются таким важным свойством, как негорючесть.

Существуют и специальные условия, позволяющие осуществлять работу с масляными красками лишь на предварительно подготовленной, тщательно высушенной поверхности.

Вододисперсионные краски, имея целый набор преимуществ, используются очень редко. Для помещений, к которым необходимо применять особые требования, с точки зрения гигиены, в большей степени подойдут масляные типы красок. Дерево при этом можно защитить, путём нанесения него поверхность определенного слоя краски. Не только алкидные, но и масляные его разновидности способны справиться с поставленной задачей. Благодаря лёгкому и надёжному покрытию, уборка, в значительной степени упрощается.

Выбирая тот или иной вид краски нужно брать во внимание те характеристики, которые создаются на тех или иных покрытиях, во время её использования. Обращаем внимание на качество блеска, от используемой краски, получаемого в зависимости от того, какая была использована отражательная поверхность.

При использовании красок, обладающих способностью создавать защитное покрытие, образовывая при этом гладкую и матовую поверхность.

Минус в ускорении процесса стирания и загрязнения поверхностей. Однако при этом, дефекты так же достаточно быстро скрываются. Поверхности, покрытые такими красками, быстрее подвергаются очистке.

Те, глянцевые лакокрасочные материалы, которые имеют большое содержание в своём составе пленкообразующих веществ, являются самыми лучшими по качественным характеристикам и обладают красивым блеском. Матовыми и полуматовыми материалами осуществляют окраску гостиных, спален, холлов.

Те, глянцевые лакокрасочные материалы, которые имеют большое содержание в своём составе пленкообразующих веществ, являются самыми лучшими по качественным характеристикам и обладают красивым блеском. Матовыми и полуматовыми материалами осуществляют окраску гостиных, спален, холлов.

Детские комнаты окрашивают полуматовыми или полуглянцевыми красками. Комнаты, имеющие деревянные поверхности, представленные элементами из деревянных материалов, рекомендуется обрабатывать полуматовыми, полуглянцевыми красками, для создания красивого защитной плёнки.

Лакокрасочные материалы представлены широким спектром всевозможных товаров, которые позволяют обеспечить обработку и покраску различных материалов, таких как:

- металлические конструкции,

- деревянные элементы дома,

- бетонные покрытия и многое другое.

После нанесения на поверхность, краски, или подобные им материалы, состоящие из растворов и всевозможных суспензий, удобны для дальнейшего использования. Полимерное покрытие сложного типа представляет собой множество защитных свойств, объединённых в одном лакокрасочном материале. Окрашиваемая часть поверхности находится под надёжной защитой благодаря плёнкообразующим элементам.

Вещества относятся к классу нелетучих, не обладая при этом опасными для здоровья характеристиками, или же неприятным запахом.

Плёнкообразователи могут быть самыми различными, как по составу, так и по способу их применения. Они могут:

- иметь природные компоненты,

- быть синтетическими по своей структуре,

- или основанными на искусственных смесях.

Проведения всех типов наружных, а так же отделочных и внутренних видов работ зависит не только от материала, на котором будет происходить покраска покрытия. Важно выдержать точный температурный режим для каждого, отдельно взятого класса краски, в зависимости от её назначения.

Лакокрасочные покрытия, подобно эмалям имеют похожую структуру, защитные плёнки и прозрачную основу. Дополнительные материалы способны ускорять реакции, влиять на степень затвердевания поверхности и даже на степень интенсивности выбранного вами цвета.

Эмали и краски имеют определённые цвета, лаки имеют прозрачные и прочные плёнки. Такие товары, необходимые в быту, потребитель пожжет приобрести отдельно, в случае возникновения такой необходимости.

Состав лакокрасочных материалов

ЛКМ отличаются качеством и выполняют все свои функции полноценно, если способны образовывать плёнку. Эта защитная плёнка выступает своеобразным «щитом», предохраняющим покрытие от прямого воздействия на него различных факторов.

ЛКМ отличаются качеством и выполняют все свои функции полноценно, если способны образовывать плёнку. Эта защитная плёнка выступает своеобразным «щитом», предохраняющим покрытие от прямого воздействия на него различных факторов.

Здесь присутствует достаточно точное разграничение по классам:

- синтетические вещества,

- составы из природных компонентов,

- полусинтетические смеси.

Они разграничиваются между собой при помощи плёнкообразующих свойств. Так же им присущи определённые, специализированные характеристики.

Очень в ограниченном количестве используются только смолы, имеющие природный состав. Однако, только подобные лаки и краски могут быть в дальнейшем использованы для выполнения всех типов ремонтных и реставрационных работ различного уровня. Например, музыкальные инструменты, изготовленные из очень хрупких материалов, требуют к себе особого внимания.

Природные компоненты лаков способны придать поверхности:

- естественный блеск,

- защитить от непредвиденных и вредных воздействий внешних факторов.

ЛКМ существуют, как самостоятельные товары, однако в них можно сочетать небольшое количество добавок, например, повышающих их функциональность. Иногда добавляют пластификаторы, в основе которых используются алкидные смолы и другие добавки. Термореактивная смола воздействует на краску, как дополнительный отвердитель.

Сиккативы

В производстве масляных красок используются олифы, приготовленные на основе растительных масел, и с образованием плёночного покрытия после нанесения на окрашиваемую поверхность в течение от шести до сорока суток. Чтобы ускорить процесс высыхания используются особые вещества – сиккативы, которые представляют собой соли жирных кислот кобальта или марганца и быстро растворяются в олифах и маслах, ускоряя процесс высыхания плёночного покрытия от шести до десяти часов.

В производстве масляных красок используются олифы, приготовленные на основе растительных масел, и с образованием плёночного покрытия после нанесения на окрашиваемую поверхность в течение от шести до сорока суток. Чтобы ускорить процесс высыхания используются особые вещества – сиккативы, которые представляют собой соли жирных кислот кобальта или марганца и быстро растворяются в олифах и маслах, ускоряя процесс высыхания плёночного покрытия от шести до десяти часов.

В состав природных плёнкообразователей входит огромное количество элементов и веществ, созданных естественным путём и обладающих полноценным набором функций. Но в настоящее время они почти не используются. Ведущую роль теперь занимают искусственные плёнкообразователи, в основу которых входят синтетические материалы: нитраты, эфиры целлюлозы и другие необходимые компоненты. Существенным недостатком искусственных плёнкообразователей является невысокий показатель их термостойкости.

Полимерные смолы

Полимерные смолы, такие как, эпоксидные, полиэфирные и алкидные смолы, а также виниловые полимеры и полиакрилаты являются основой синтетических плёнкообразователей. Основные требования, предъявляемые к плёнкообразователям заключаются в том, чтобы окрашиваемая поверхность была равномерно покрыта используемыми ЛКМ, которые имеют хорошую растворимую способность в применяемых растворителях и создавать при этом прочную и бесцветную плёнку. Для повышения эластичности и морозоустойчивости покрытий в состав лакокрасочных материалов вводят пластификаторы, состоящие из алкидных смол и других веществ, нужных для получения хороших характеристик.

Полимерные смолы, такие как, эпоксидные, полиэфирные и алкидные смолы, а также виниловые полимеры и полиакрилаты являются основой синтетических плёнкообразователей. Основные требования, предъявляемые к плёнкообразователям заключаются в том, чтобы окрашиваемая поверхность была равномерно покрыта используемыми ЛКМ, которые имеют хорошую растворимую способность в применяемых растворителях и создавать при этом прочную и бесцветную плёнку. Для повышения эластичности и морозоустойчивости покрытий в состав лакокрасочных материалов вводят пластификаторы, состоящие из алкидных смол и других веществ, нужных для получения хороших характеристик.

Термоактивная смола является пленкообразователем и, с помощью отвердителей, можно достигнуть прочного покрытия. Эпоксидные лаки имеют очень хорошие характеристики для нанесения на окрашиваемую поверхность и создания прочных покрытий. Но при сушке окрашиваемых поверхностей, в таких случаях, должна использоваться высокая температура. Чтобы не ухудшилось качество покрываемой лаком поверхности, нужно точно рассчитать точное количество отвердителя.

При работе с красками важную роль имеют особые добавки, способные разбавить краску, а при необходимости даже растворить её. Некоторые элементы выступают преобразователями веществ в более текучее состояние, даже если речь идёт о плёнке.

Выбирая растворитель необходимо учитывать все меры безопасности. А вот разбавители, встречаются чаще. Ведь позволяют в тоже время удешевить лакокрасочные материалы, значительно увеличив общее количество используемого вещества.

Таблица. Состав краски на основе силиконовых смол для защиты фасадов.

| 1 | Вода | 25,4 | ||

| 2 | Силикат | 0,3 | ||

| 3 | Пеногаситель | 0,2 | ||

| 4 | Консервирующий агент | 0,15 | ||

| 5 | Диспергатор | 0,45 | ||

| 6 | АМР-90 | 0,1 | ||

| 7 | Диоксид титана (рутил) | 12,5 | 12,5 | 4,1 |

| 8 | Силикат алюминия (0,035 мкм) | 2,0 | 2,0 | 2,1 |

| 9 | Осажденный СаС03 (0,3 мкм) | 10,0 | 10,0 | 2,7 |

| 10 | Кальцит (2,7 мкм) | 10,0 | 10,0 | 2,7 |

| 11 | Кальцит (7 мкм) | 15,0 | 15,0 | 2,7 |

| 12 | Слюда (27 мкм) | 3,0 | 3,0 | 2,8 |

| Диспергирование | ||||

| 13 | Коалесценты | 1,0 | ||

| 14 | Эмульсия силиконовой смолы (50%-ная) | 7,2 | 3,6 | |

| 15 | Дисперсия полимерная (50%-ная) | 12,0 | 6,0 | 1,2 |

| 16 | Загуститель HEUR | 0,7 | ||

| Итого: | 100 | 62,1 |

lkmprom.ru

Лакокрасочная продукция, ее виды, свойства покрытий, основные составляющие

Лакокрасочная продукция являет собой систему, состоящую из многих компонентов, которой специальными приспособлениями (кистью, валиком, распылителем.), покрывают очищенную от мелкого мусора и пыли, повреждённую поверхность. Высохнув, лакокрасочная продукция покрывается особо устойчивой плёнкой, имеющей надёжное сцепление с обрабатываемой поверхностью.

Это называется эффектом лакокрасочного покрытия. Лакокрасочные материалы используются для нейтрализации внешних, негативных влияний окружающей среды на металлические, деревянные и прочие виды сложных сооружений и простых предметов, а также для их декорирования.

Особенности лакокрасочной продукции

Особенности лакокрасочных материалов разделяются на несколько видов: физико-химический, малярно-технический и химический.

Особенности лакокрасочных материалов разделяются на несколько видов: физико-химический, малярно-технический и химический.

Физико-химические особенности включают в себя параметры данных по плотности, вязкости, влажности и времени возникновения плёночного покрытия.

К малярно-техническим параметрам относят комфортность при использовании материала. Это понятие включает в себя текучесть, переливчатость, лёгкость нанесения, качество перетирки, насыщенность.

Химические особенности это, долевой компонентный состав продукта, сумма наполнительной массы, количество солей, отвечающих за образование плёнки и растворение воды и другие свойства.

Определение лакокрасочных покрытий

Лакокрасочные покрытия – тонкий плёночный слой, который образуется вследствие испарения влаги из лакокрасочных материалов из-за проникновения кислорода.

Лакокрасочные покрытия – тонкий плёночный слой, который образуется вследствие испарения влаги из лакокрасочных материалов из-за проникновения кислорода.

Такой слой соответствовать некоторым стандартам и иметь ниже перечислены качества:

- Декоративность (улучшение внешнего вида, разнообразие цветовой гаммы, свойство глянцевания).

- Химические параметры (способность противостоять вредным атмосферным воздействиям, щелочной и газовой агрессивности, кислотным ожогам, негативным влияниям разных смесей на химической основе. Защита обработанной поверхности от водных, нефтяных, бензиновых, масляных, эмульсионных пятен).

- Физико-химические свойства (устойчивость к износам, долговечность, возможность противостояния внешним физическим действиям, эластическую стабильность, гибкость, склеивание).

- Защитные качества (устойчивость к переменам показателей внешней атмосферы и перепадам температуры, невосприимчивость к световой активности и влиянию морозов.)

- Малярно-технические параметры (податливость к шлифованию, полированию, зачищению).

- Электроизоляция (окрашенная поверхность должна отвечать требованиям пожарной безопасности)

- Специализированные лакокрасочные материалы обязаны включать необходимые добавки, соответствующие их назначению.

Лакокрасочная продукция также используется для защитных процессов металлических поверхностей от воздействия коррозий.

Виды лакокрасочной продукции

Лакокрасочные материалы разделяют по составу и назначению.

Лакокрасочные материалы разделяют по составу и назначению.

Выделим пять основных видов.

- Лак. – Химический раствор, содержащий плёнкообразующие компоненты, которые, высохнув, преобразуются в однотипное, прочное, просвечивающее (кроме лаков на битумной основе) покрытие, защищающее поверхность от повреждений и придающее ему блеск.

- Краска. – Смесь пигментированных частиц в плёнкообразующих компонентах. После испарения остаточных жидкостей получается глянцевое покрытие.

- Эмали. – Паста из пигментированных частиц, лаковых наполнителей, по мере высыхания преобразует глянцевую прочную плёнку, разнообразной по блеску и технологическим характеристикам.

- Грунтовки. – Пигментированная паста с наполняющими и плёнкообразующими элементами, после испарения избыточной влаги превращается в монолитное, глянцевое покрытие.

- Шпатлёвки. – Наполнительный состав плёночных преобразователей и пигментированных веществ, густая, соусообразная смесь, используется для выравнивания поверхностных неровностей, и доведение до монолитной фактурности.

Состав лакокрасочной продукции

Компонентной основой лакокрасочных материалов служат плёночные преобразователи, пигментированные наполняющие вещества, пластифицирующие средства, растворительные и катализаторные добавления.

Плёночные преобразователи в лакокрасочных материалах, играют основополагающую роль. Именно они помогают прочному и равномерному закреплению на обрабатываемой площади. После окашивания они образуют прочный слой, основательно сцепленный с поверхностью. Плёночные преобразователи обеспечивают связь наполнителей и пигментированными веществами, должны хорошо растворяться в органических средствах, иметь хорошие параметры склеивания с покрытием, а по мере высыхания превращаться в прочный, защитный слой.

К плёночным преобразователям следует отнести полимерные смолы и смолы, содержащие алкиды, полиуретан, метакрилаты, хлористый винил и др. Сюда же можно причислить канифольные вещества, битум, копал и асфальт.

Приведём основные виды плёночных преобразователей.

Алкидные смолы

Среди плёночных преобразователей, смолы на алкидной основе прочно удерживают лидерство, как в нашем, так и в мировом лакокрасочном производстве. Эти полиэфирные средства имеют сложную составляющую структуру.

Среди плёночных преобразователей, смолы на алкидной основе прочно удерживают лидерство, как в нашем, так и в мировом лакокрасочном производстве. Эти полиэфирные средства имеют сложную составляющую структуру.

Классификация алкидных смол делается на основе количества спирта, используемого для их создания.

Для хорошей растворимости, что придаёт лакокрасочному покрытию водостойкость и эластичность, алкидную смолу разбавляют жирной кислотой или маслом на растительной основе. Количество масла может составлять больше половины полученной смеси. В корреляции от процента содержащегося масла, меняются технологические параметры, отвечающие за образование предохранительной плёнки при окрашивании.

Также от сорта применяемого масла зависит светостойкость лакокрасочных материалов. Такие параметры применяются в производстве лака и краски с алкидной основой. Исключением является грунтовочная паста, для её выработки используются масла с другим содержанием жира, так как грунтовочная смесь служит соединяющей прослойкой и светостойкость ей не нужна.

Смолы с алкидной основой разделяются на две технологических подкатегории: водорастворяемые и не поддающиеся водному растворению.

Сегодня собой популярностью пользуются водорастворяемые лакокрасочные материалы. Их очевидное преимущество на фоне красок и лаков с химико-органической основой, безвредность для организма человека и пожаробезопасность.

Водораставоряемые смолы с алкидной составляющей используют для производства водных эмульсионных эмалей и грунтовочных смесей. Смолы с глифталевой составляющей с добавлением органических растворителей используются при изготовлении шпатлёвки, грунтовочных смесей и эмалевых продуктов для работ в помещениях, и отличаются слабым запахом. Смолы с пентафталевой составляющей идут на приготовление лака и эмали, которые используются на открытом пространстве.

Пигменты

Пигментами называются раздробленные до порошкообразного состояния главные составляющие лакокрасочного сырья. Плёночные преобразователи и вода не могут их растворить. Пигментированные частицы применяются для декоративных эффектов. Они придают лакокрасочным изделиям блеск и яркую цветовую гамму. Помимо этого, пигментированные частицы обладают и иными немаловажными параметрами, влияющими на качество конечного продукта.

Пигментами называются раздробленные до порошкообразного состояния главные составляющие лакокрасочного сырья. Плёночные преобразователи и вода не могут их растворить. Пигментированные частицы применяются для декоративных эффектов. Они придают лакокрасочным изделиям блеск и яркую цветовую гамму. Помимо этого, пигментированные частицы обладают и иными немаловажными параметрами, влияющими на качество конечного продукта.

Свойства пигментов:

- Устойчивость к изменению света.

- Стойкость к негативным химическим и атмосферным влияниям.

- Водопроницаемость.

- Дисперсность.

- Устойчивость к воздействию масел.

- Плотность покрытия обрабатываемой поверхности.

- Эффективное взаимодействие с плёночными преобразователями.

Многие пигментированные частицы придают лакокрасочным материалам и другие немаловажные качества. Так, при правильном процентном наполнении пигментированными частицами на металлической основе, окрашиваемая поверхность может стать тепло- и электропроводимым.

Таблица. Применение пигментов в зависимости от их светостойкости.

| Белый | Белила: цинковые М (муфельные) сурьмяные титановые | Белила: свинцовые цинковые В (витерильные) литопонные сульфопонные |

| Желтый | Крон свинцовый Охра темная | Крон цинковый Охра светлая Марс желтый Кадмий желтый |

| Зеленый | Ярь-медянка Зелень свинцовая » цинковая Окись хрома | Изумрудный зеленый Кобальт » |

| Коричневый | Умбра жженая Сиена » | Марс коричневый Марганцевая коричневая Коричневая железная |

| Красный | Киноварь натуральная Мумия естественная Кадмий красный Маро » Сурик свинцовый » железный Окись железа красная | Киноварь искусственная Мумия искусственная Бакан-бордо |

| Синий | Лазурь железная (милори) Ультрамарин | |

| Фиолетовый | Кобальт фиолетовый | Марганцовая фиолетовая |

| Черный | Сажа ламповая Кость жженая | Сажа газовая |

| Бронзовый | Алюминиевая | |

| Примечание. Пигменты, используемые в красках для наружных поверхностей, могут быть применены и для внутренних поверхностей. | ||

Наполнители

Наполнителями называют искусственно выведенные вещества, которые не растворяются в жидкой среде. Используются как добавление к пигментированным частицам для создания полезного объёма, что позволяет существенно снизить цену лакокрасочных продуктов. Наполнители добавляются лишь в лакокрасочные материалы с непрозрачной средой. Если верно подобрать соотношение между пигментами и накопителями, можно усовершенствовать качество лакокрасочных материалов.

Наполнителями называют искусственно выведенные вещества, которые не растворяются в жидкой среде. Используются как добавление к пигментированным частицам для создания полезного объёма, что позволяет существенно снизить цену лакокрасочных продуктов. Наполнители добавляются лишь в лакокрасочные материалы с непрозрачной средой. Если верно подобрать соотношение между пигментами и накопителями, можно усовершенствовать качество лакокрасочных материалов.

В качестве наполнительных элементов используется тальк, слюда, доломиты, измельчённый мел и многое другое. Чаще других в производстве используются наполнительные вещества, обеспечивающую высокую степень белизны, дисперсность, малое количество растворимых в воде добавок, высокую плотность и низкое содержание масел.

Наполнительные вещества в своем большинстве природного происхождения, и только минимальный процент синтетики.

Пластификаторные вещества

Органико-нелетучие компоненты, вводимые в плёночные преобразователи чтобы придать подсохшим лакокрасочным материалам дополнительную эластичность. Пластификатором могут служить фталатные и фосфатные соединения, касторовые масла и т. д.

Лакокрасочные материалы классифицируются ещё по многим параметрам и показателям. В этой статье названы лишь самые главные и важные, от которых зависит качество конечного продукта.

lkmprom.ru

Лакокрасочные материалы - это... Что такое Лакокрасочные материалы?

Лакокрасочные материалы сразу после производстваЛакокрасочные материалы (ЛКМ) — это композиционные составы, наносимые на отделываемые поверхности в жидком или порошкообразном виде равномерными тонкими слоями и образующие после высыхания и отвердения пленку, имеющую прочное сцепление с основанием. Сформировавшуюся пленку называют лакокрасочным покрытием, свойством которого является защита поверхности от внешних воздействий (воды, коррозии, температур, вредных веществ), придание ей определённого вида, цвета и фактуры.

ЛКМ подразделяются на следующие группы

Расшифровка названий

На банках с краской, лаком, грунтовкой или шпатлевкой стоит некий «шифр». Эти знаки могут многое рассказать и призваны упростить покупателям выбор товара. Прежде всего, на упаковке должно быть указано название материала — краска, эмаль, лак и т.

д (первая группа знаков). Далее идет вторая группа знаков, указывающая на основу материала в банке или бутылке. Это зависит от химического состава.Например, алкидная эмаль ПФ-115. Буквенное обозначение «ПФ» говорит о том, что эмаль изготовлена на основе пентафталевого связующего, первая цифра 1 — для наружного применения, 15 — каталожный номер.

По типу основного связующего лакокрасочные материалы подразделяются на:

Лакокрасочные материалы (ЛКМ) на основе поликонденсационных смол:

- АУ — Алкидноуретановые

- УР — Полиуретановые

- ГФ — Глифталевые

- ФА — Фенолоалкидные

- КО — Кремнийорганические

- ФЛ — Фенольные

- МЛ — Меламиновые

- ЦГ — Циклогексаноновые

- МЧ — Мочевинные (карбамидные)

- ЭП — Эпоксидные

- ПЛ — Полиэфирные насыщенные

- ЭТ — Этрифталевые

- ПФ — Пентафталевые

- ЭФ — Эпоксиэфирные

- ПЭ — Полиэфирные ненасыщенные

Лакокрасочные материалы (ЛКМ) на основе полимеризационных смол:

- АК — Полиакрилатные

- АС — алкидно-акриловые краски

- МС — Масляно- и алкидностирольные

- ВА — Поливинилацетатные

- НП — Нефтеполимерные

- ВЛ — Поливинилацетальные

- ФП — Фторопластовые

- ВС — На основе сополимеров винилацетата

- ХВ — Перхлорвиниловые

- КЧ — Каучуковые

- ХС — На основе сополимеров винилхлорида

Лакокрасочные материалы (ЛКМ) на основе природных смол:

- БТ — Битумные

- ШЛ — Шеллачные

- КФ — Канифольные

- ЯН — Янтарные

- МА — Масляные

Лакокрасочные материалы (ЛКМ) на основе эфиров целлюлозы:

- АБ — Ацетобутиратоцеллюлозные

- НЦ — Нитроцеллюлозные

- АЦ — Ацетилцеллюлозные

- ЭЦ — Этилцеллюлозные

Если нужна грунтовка, ищите на упаковке после букв — 0, если хотите купить шпатлевку, — 00. Но это ещё не все… Чтобы не покрасить крышу краской для внутренних дверей, а стены в ванной — фасадной краской, нужно знать что, после дефиса стоят цифры, указывающие, для каких работ этот материал предназначен.

- 0 — грунтовка

- 00 — шпатлевка

- 1 — атмосферостойкая (для наружного применения)

- 2 — ограниченно атмосферостойкая (для внутреннего применения)

- 3 — консервационные краски

- 4 — водостойкие

- 5 — специальные эмали и краски

- 6 — маслобензостойкие

- 7 — химически стойкие

- 8 — термостойкие

- 9 — электроизоляционные и электропроводные.

Вторая и последующая цифры обозначают номер разработки и на бытовом уровне никакой информации не несут. И лишь у масляной краски (МА) вторая цифра обозначает вид олифы.

Между второй и третьей группами знаков ставится дефис (эмаль МЛ-12, лак ПФ-2). После номера, присвоенного материалу, допускается также добавлять буквенный индекс, характеризующий некоторые особенности материала. Например, ГС — горячей сушки, ХС — холодной сушки, ПМ — полуматовый и т. п.

Цвет материала, который ставится в конце шифра, обозначается полным словом — голубой, жёлтый и др. Рассмотрим обозначения некоторых лакокрасочных материалов. Например, «Эмаль ХВ—113 голубая» — эмаль перхлорвиниловая, для наружных работ, голубая.

Четвёртая группа — это просто порядковый номер, присвоенный лакокрасочному материалу при его разработке, обозначаемый одной, двумя или тремя цифрами (эмаль МЛ-111, лак ПФ-283). Пятая группа (дляпигментированных материалов) указывает цвет лакокрасочного материала — эмали, краски, грунтовки, шпатлевки — полным словом (эмаль МЛ-1110 серо-белая). Исключения из общих правил: При обозначении первой группы знаков для масляных красок, содержащих в своём составе только один пигмент, вместо слова «краска» указывают наименование пигмента, например «сурик», «мумия», «охра» и т. д. (сурик МА-15).

Для ряда материалов между первой и второй группой знаков ставятся индексы:

- Б — без летучего растворителя

- В — для водоразбавляемых

- ВД — для вододисперсионных

- ОД — для органо-дисперсионных

- П — для порошковых

Третью группу знаков для грунтовок и полуфабрикатных лаков обозначают одним нулем (грунтовка ГФ-021), а для шпатлевок — двумя нолями (шпатлевка ПФ-002). После дефиса перед третьей группой знаков для густотертых масляных красок ставится один ноль (сурик МА-015).

В четвёртой группе знаков для масляных красок вместо порядкового номера ставят цифру, указывающую, на какой олифе изготовлена краска:

- 1 — натуральная олифа

- 2 — олифа «Оксоль»

- 3 — глифталевая олифа

- 4 — пентафталевая олифа

- 5 — комбинированная олифа

В некоторых случаях для уточнения специфических свойств лакокрасочного покрытия после порядкового номера ставят буквенный индекс в виде одной или двух прописных букв, например:

- В — высоковязкий;

- М — матовый;

- Н — с наполнителем;

- ПМ — полуматовое;

- ПГ — пониженной горючести и т. д.

Ссылки

См. также

dikc.academic.ru

Лакокрасочные материалы | Новости в строительстве

Лакокрасочные материалы это те материалы, которые при нанесении на подготовленную поверхность способны образовать после высыхания прочную защитную пленку.

Лакокрасочные материалы используются в строительстве при проведении отделочных декоративных работ внутри помещений и при защите разных строительных конструкций от коррозии и атмосферных осадков.

ЛКМ это составы, которые наносятся на подготовленные основания и отделываемые поверхности тонкими слоями в жидком виде с помощью кистей,валиками и методами распыления. После высыхания составы ЛКМ способны образовать защитную пленку, которая отличается способностью защитить поверхность от коррозии,от атмосферных осадков а также придает обработанным поверхностям красивый и привлекательный внешний вид. В зависимости от густоты используемого лакокрасочного материала защитная пленка может иметь после высыхания от 60 до 500 мкм. К основным видам лакокрасочных материалов относят различные краски способные образовать покрытие нужного цвета.

Также относят лаки различного происхождения которые способны образовать после высыхания защитную,прозрачную и прочную пленку.Также к лакокрасочным материалам относят пигменты и связующие вещества,различные вспомогательные вещества такие как разбавители красок и лаков,растворители ,сиккативы,грунтовки,шпатлевки и другие материалы. Лакокрасочная промышленность выпускает для строительных нужд в основном готовые к использованию различные лаки и краски, эмали или густотертые краски которые состоят из пигментов и наполнителей, а также связующих (клея, олифы, полимеров). ЛКМ расфасовываются в удобные упаковки и производятся в большом ассортименте, разных цветов и оттенков.

Густотертые краски представляют собой цветные пасты, которые перед употреблением разводят до нужной консистенции с помощью натуральной олифы или может быть использована полунатуральная олифа. Для снижения вязкости различных красок используют также скипидар или уайт-спирит в количестве до трех процентов.Если окрасочный состав содержит растворителя в количестве более трех процентов,происходит снижение блеска покрытия,появляются трещины и ухудшается качество защитного покрытия пленки после высыхания.

Лакокрасочные материалы и их свойства

Свойства лакокрасочных материалов разделяют на химические,физико-химические и малярно-технические.К химическим свойствам ЛКМ относят обычно количество в процентном отношении составных веществ,растворителей,пленкообразующих веществ,водорастворимых солей,наполнителей и так далее.К физико-химическим свойствам относят прежде всего вязкость,плотность ,укрывистость,скорость высыхания пленки (отвердевания).К малярно-техническим свойствам относят плотность,степень перетира,стекаемость,наносимость,перелив и другие.Другими словами, сюда входят все свойства, которые характеризуют удобство в работе с ЛКМ.

Свойства лакокрасочных материалов разделяют на химические,физико-химические и малярно-технические.К химическим свойствам ЛКМ относят обычно количество в процентном отношении составных веществ,растворителей,пленкообразующих веществ,водорастворимых солей,наполнителей и так далее.К физико-химическим свойствам относят прежде всего вязкость,плотность ,укрывистость,скорость высыхания пленки (отвердевания).К малярно-техническим свойствам относят плотность,степень перетира,стекаемость,наносимость,перелив и другие.Другими словами, сюда входят все свойства, которые характеризуют удобство в работе с ЛКМ.

Одно из важнейших свойств лакокрасочных материалов это укрываемость.Укрываемость ЛКМ это способность материала при равномерном распределении на основание одноцветной поверхности делать невидимым ранее нанесенный слой.Дисперсность и тонкость помола пигментов лакокрасочных составов имеет большое значение так как чем тоньше размалывается пигмент,тем лучше поверхность окрашивается,становиться лучше укрываемость и красящая способность материала.

Свойства лакокрасочных покрытий:

Лакокрасочное покрытие образуется на поверхность материала в следствии нанесения ЛКМ и высыхания.В результате высыхания ЛКМ образуется защитная пленка.Защитная пленка в свою очередь имеет разные свойства и отвечает разным требованиям, которые перечислим несколько ниже.

1.Декоративные свойства (блеск лакокрасочного пок

stroivagon.ru

Лакокрасочные изделия и материалы, их характеристики, пленкообразователи и связующие

На сегодняшний день витрины магазинов пестрят обширным ассортиментом лакокрасочной продукции в разнообразной таре, предназначенной для различного использования. Сегодня для любой поверхности без труда можно выбрать подходящие типы и марки лакокрасочных материалов. При этом можно осуществить подбор краски не только по цветовой гамме, но при помощи автоматической колеровочной установки подобрать самые тонкие оттенки.

Краски и лаки различают по двум основным функциям; защитной и декоративной. Эта продукция защищает деревянные изделия от подгнивания, а металлические – от коррозийных процессов, образуя твёрдый, защитный слой. Он предохраняет поверхность от разрушительных атмосферных влияний и продлевает сроки их использования, к тому же не будем забывать об улучшении внешнего вида, что тоже, согласитесь, немаловажно.

Краски и лаки различают по двум основным функциям; защитной и декоративной. Эта продукция защищает деревянные изделия от подгнивания, а металлические – от коррозийных процессов, образуя твёрдый, защитный слой. Он предохраняет поверхность от разрушительных атмосферных влияний и продлевает сроки их использования, к тому же не будем забывать об улучшении внешнего вида, что тоже, согласитесь, немаловажно.

Чтобы нанести лаки и краска на обрабатываемую поверхность, не нужны дополнительные сложные приспособления, их легко обновлять. Благодаря этому они находят широкое применение, и на бытовом уровне, и на транспортных, промышленных, строительных предприятиях.

На свойство покрываемой поверхности, помимо используемых лакокрасочных материалов, влияет также и то, каким способом она была подготовлена к окрашиванию, от верного выбора и соблюдения технологических требований.

С течением времени лакокрасочные материалы подвергаются высоким требованиям стандартизации. Это происходит потому, что в тех областях, где им находят широкое применение, появляются новые технологии. Также нужно соответствовать эстетическим вкусам современных потребителей. Эти требования одинаково применимы и к защитным, и к декоративным действиям лакокрасочной продукции, определяемыми химико-физическими параметрами всех составляющих и, главное, плёночных образующих и пигментов. Можно улучшить качество лакокрасочной продукции химическим модифицированием, путём добавления более дорогостоящего плёночного образующего, но это нецелесообразно, так как конечная цена повышается и требуется увеличенные трудозатраты.

О том, что лакокрасочные материалы исполняют защитные и декоративные функции знают с давних времён. С тех пор, как появились лаки и краски, они пережили несколько этапов усовершенствования. За последние несколько десятков лет ассортимент лакокрасочной продукции значительно расширился: если раньше краски состояли из натуральных компонентов, то теперь их основу составляют синтетические вещества с органоразжижающими, сухими, порошковыми средствами.

Лакокрасочные материалы и изделия

Лакокрасочные материалы представляют из себя вязко-жидкостную смесь, которую наносят на поверхностную плоскость какого-либо предмета или объекта. Через некоторое время она высыхает, образуя защитный слой, имеющий прочное сцепление с поверхностью.

Лакокрасочные материалы представляют из себя вязко-жидкостную смесь, которую наносят на поверхностную плоскость какого-либо предмета или объекта. Через некоторое время она высыхает, образуя защитный слой, имеющий прочное сцепление с поверхностью.

Различают несколько видов лакокрасочных материалов.

- Грунтовочные и шпаклёвочные смеси, подготавливающие поверхность к окрашиванию. Их нанесение на обрабатываемую плоскость придаёт последней однородность и ровность.

- Краска, используемая в виде пасты, либо в вязко-жидкостном состоянии. Она придаёт покрытию необходимый цвет.

- Пигментированные частицы и связывающие компоненты, основные составляющие красочных составов.

- Лаки, образующий плёночный блестящий слой.

- Растворяющие и разжижающие средства.

- Пластифицирующие, отверждающие красочные полимеры и множество иных специальных добавок.

Лакокрасочная продукция используется для облагораживания внешнего вида архитектурных фасадов, с её помощью можно изменить стиль любого помещения, создав в нём неповторимый интерьер. Часто с помощью красок и лаков продлевают срок эксплуатации конструкций и предметов от негативных влияний окружающей среды.

Внешняя часть фасадов зданий часто подвергается разрушающим действиям погодных факторов (атмосферные осадки, ветер, температурный перепад, неблагоприятная экологическая обстановка). Используя лакокрасочные материалы с водоотталкивающим и эластичным эффектами можно повысить эксплуатационный срок объектов без капитального дорогостоящего ремонта ещё на несколько лет.

Широко применяются лакокрасочная продукция, предназначенная для узко профессионального использования. Такая краска имеет повышенную химическую стойкость. Она используется для защиты металлических и железобетонных конструкций от коррозийных процессов. Есть краски с аналогичным защитным эффектом предназначенные для деревянных объектов.

Широко применяются лакокрасочная продукция, предназначенная для узко профессионального использования. Такая краска имеет повышенную химическую стойкость. Она используется для защиты металлических и железобетонных конструкций от коррозийных процессов. Есть краски с аналогичным защитным эффектом предназначенные для деревянных объектов.

Существуют жаростойкие лакокрасочные материалы, ими покрывают промышленные станки и другую технику.

Оснащение санитарно-технического характера, трубопроводные узлы тоже требуется покрывать подобными материалами для более продуктивной работы.

Предприятия по производству лакокрасочной продукции выпускают её готовую к использованию, нужно лишь добавить растворитель либо разбавить, для получения необходимой консистенции. Сложные конструкторские соединения со множеством деталей, которые должны выходить с места производства в собранном виде, окрашиваются прямо в сборочных цехах. Чтобы это осуществить, на производственных местах организован специальный покрасочный конвейер

Таблица. Классификация ЛКМ по роду плёнкообразующего вещества.

| Масляные | МА | Перхлорвиниловые | ХВ |

| Пентафталевые | ПФ | Меламиноалкидные | МЛ |

| Нитроцеллюлозные | НЦ | Полиакриловые | АК |

| Глифталевые | ГФ | Каучуковые | КЧ |

| Битумные | БТ | Сополимерно-стирольные | СС |

| Масляно-стирольные | МС | Полиуретановые | УР |

| Шеллачные | ШЛ | Сополимерно-винилхлоридные | ХС |

| Этрифталевые | ЭТ | Фенольные | ФЛ |

| Полиэфирные | ПЭ | Эпоксидные | ЭП |

| Мочевиноформальдегидные | МЧ | Алкидно-акриловые | АС |

| Кремнеорганические | КО | Канифольные | КФ |

Сырьё для лакокрасочных изделий

Чтобы проследить весь производственный процесс, в ходе которого на свет появляются разноцветные краски, блестящие лаки, отличные эмали, понадобиться не маленький научный труд на уровне диссертации.

Чтобы проследить весь производственный процесс, в ходе которого на свет появляются разноцветные краски, блестящие лаки, отличные эмали, понадобиться не маленький научный труд на уровне диссертации.

Ведь это действительно интересно, разобрать в мельчайших подробностях этой увлекательной работы, проникнуть вовнутрь банки с краской, чтобы выяснить, как она сделана и из чего состоит. Попробуем это сделать, не вдаваясь в глубокие подробности, но старательно вникая во всё важное и любопытное.

Для того чтобы произвести качественные лакокрасочные материалы, необходимо сырьё. Если раньше сырьё использовалось природное и растительное, то сейчас производители перешли на синтетическую основу, что позволило повысить качество конечного продукта, а также значительно расширить его ассортимент. Давайте разберёмся, из чего состоят лакокрасочные материалы.

Пленкообразователи и связывающие элементы

Связующим звеном в составе краски можно назвать несколько материалов, ответственных за свой вид.

Связующим звеном в составе краски можно назвать несколько материалов, ответственных за свой вид.

Приведём небольшую таблицу, чтобы стало ясно, о чём идёт речь.

- Полимерная краска – синтетические полимерные соединения.

- Каучуковая краска – каучук различного происхождения.

- Нитролак – целлюлозное производное.

- Масляная краска – олифа.

- Клеевая краска – клей на животной и казеиновой основах.

- Цементная, известковая, силикатная краски – связующие элементы на неорганической основе.

Полимерные соединения применяются в лакокрасочных материалах в сочетании с растворителями при добавлении олифы и цемента. Использование полимерных соединений на синтетической основе привело к тому, что расходование растительно-природного масла при производстве строительной лакокрасочной продукции сократился, что позволило наладить выпуск новых видов материалов, ставших более экономичными и долговечными.

Несмотря на то, что лакокрасочные материалы на полимерной основе стоят дороже обычных, но исходя из соотношения расходования материала на квадратные метры и увеличенного эксплуатационного срока, их выгода становится достаточно очевидной по сравнению с красками предыдущего поколения.

Благодаря широкому использованию лакокрасочных материалов на полимерной основе импорт природной смолы из зарубежных стран упал практически до нуля.

До этого он являлся основой сырьевой базы отечественного лакокрасочного производства, использовавшего природную смолу и масла растительного происхождения.

Связывающие элементы – главная составляющая часть красочной смеси, определяющая основные качественные параметры лакокрасочного продукта, таких как - густота, клейкость и прочность образуемого верхнего слоя. Выбор связующих элементов проводится с учётом прочности сцепления с поверхностью после высыхания. Параметры защитных качеств лакокрасочной продукции, относимые к различным обрабатываемым поверхностям, помимо связующих элементов зависят ещё от применяемых пигментированных частиц. К примеру, пигментированные алюминиевые частицы замедляют коррозийные процессы металла, а малярные краски их убыстряют.

Пластификаторы

Пластифицирующие добавления применяются в лакокрасочных материалах для придания им эластичных свойств при эксплуатационных процессах. Они способствуют равномерному смешиванию всех составляющих элементов лакокрасочного материала, понижают температурные показатели при технологических обработках продукта, повышают морозоустойчивость полимерных соединений. Отдельные виды пластифицирующих добавлений улучшают огневую, световую и температурную стойкость полимерных частиц.

Пластифицирующие добавления применяются в лакокрасочных материалах для придания им эластичных свойств при эксплуатационных процессах. Они способствуют равномерному смешиванию всех составляющих элементов лакокрасочного материала, понижают температурные показатели при технологических обработках продукта, повышают морозоустойчивость полимерных соединений. Отдельные виды пластифицирующих добавлений улучшают огневую, световую и температурную стойкость полимерных частиц.

Пластификаторы должны соответствовать нескольким требованиям, чтобы иметь достаточную совместимость с полимерными соединениями.

- Маленький уровень испаряемости.

- Они не должны иметь запах.

- Быть химически нейтральными.

- Уметь противостоять жидким полимерным экстрактам.

Процентное соотношение пластифицирующих добавок в лакокрасочном материале может колебаться в большом процентном диапазоне по отношению к другим компонентам. Их количество регулирует объём воды в продукции, придает краске необходимые параметры вязкости и плотности, увеличивает сцепление материала с обрабатываемой поверхностью. При этом излишек пластифицирующих добавок может привести к нежелательному загустеванию краски и лака, что отрицательным образом скажется на их качестве.

Мы упомянули лишь основные составляющие компоненты лакокрасочных материалов, которые играют основные роли, отвечающие за качество продукта.

lkmprom.ru

Разновидности лакокрасочных материалов и области их применения

Строительные машины и оборудование, справочник

Категория:

Автомобильные эксплуатационные материалы

Разновидности лакокрасочных материалов и области их применения

Разновидности лакокрасочных материалов и области их примененияЛакокрасочные материалы (лаки, краски, грунтовки и шпаклевки) обозначаются буквами и цифрами.

Буквы указывают на основную смолу, входящую в состав пленкообразующего вещества: ГФ – глифтали, ПФ – пентафтали, ФЛ – фенольные, МА – мелампдные, ЭП – эпоксидные, ВЛ – поливинилаце-татные, АС – сополимеры полиакриловых смол, НЦ – нитроцеллюлоза, МА – масла растительные, БТ – битумы и др.

Стоящая за буквами через тире цифра определяет ту группу, к которой отнесен лакокрасочный материал по его преимущественному назначению: 1 — атмосферостойкий, 2 — стойкий внутри помещений, 5 — специальный (для кожи, резнны и т. д. ), 7 — стойкий к различным средам, 8 — термостойкий, 9 — электроизоляционный. Цифрой 0 обозначаются грунтовки и двумя 00 — шпаклевки.

Последующие цифры (от одной до трех) обозначают порядковый помер, присвоенный данному лакокрасочному материалу.

Например, эмаль МЛ-12 — основная пленкообразующая смола этой эмали меламинная (МЛ), эмаль атмосферостойкая (1), ее порядковый номер второй (2).

Лакокрасочные покрытия классифицируются по материалу покрытия, внешнему виду поверхности покрытия (класс покрытия) п по Условиям эксплуатации (группа покрытия).

Наиболее высокие требования к лакокрасочным покрытиям предъявляются при окраске кузовов легковых автомобилей. Эти покрытия состоят из фосфатной пленки, грунтовки, мзстной и общей шпаклевки при ремонте автомобилей и нескольких (2—5) слоев краски. Они Должны отвечать требованиям 1-го класса.

Покрытие кузовов автобусов, кабин, оперения и капотов грузовых автомобилей состоит из грунтовки, местной шпаклевки (при ремонте) и двух-четырех слоев краски и должно отвечать требованиям 2-го класса.

Агрегаты автомобилей (двигатели, рамы, колеса и др.), а также грузовые платформы покрываются одним слоем грунта (не всегда) и одним-двумя слоями краски. К этим покрытиям предъявляются требования 3-го и 4-го классов. Таким образом, лакокрасочное покрытие в наиболее полном виде состоит из фосфатной пленки, грунтовки, местной шпаклевки, общей шпаклевки и слоев краски (внутреннего покрытия). Общая толщина лакокрасочного покрытия обычно не превышает 0,1 мм.

Фосфатирование производится окунанием с выдержкой (несколько минут), а при небольших поверхностях — кистью или тампоном, смоченными раствором или пастой.

Перед фосфатирпвапием поверхность тщательно очищают, после фосфатирования промывают водой, просушивают и подвергают грунтовке не иоаднее чем через 2—3 дня

Грунтовка наносится сплошным ровным тонким слоем (толщиной 0,015—0,020 мм) после фосфатирования или непосредственно на тщательно очищенную окрашиваемую поверхность.

Грунтовки в наиболее полном виде состоят из пленкообразователей, растворителей, разбавителей, пигментов, наполнителей, сиккативов и стабилизаторов (поверхностно-активных веществ)

Вязкость большинства грунтовок ниже, чем красок, и составляет от 15 до 24 с по вискозиметру ВЗ-4 при температуре 18—20° С. Это позволяет наносить их тонким слоем (расход 100 — 120 г/мг), улучшить сцепление с окрашиваемой поверхностью и заполнение мелких пор.

Для грунтовки боидеризированных кузовов легковых и кабин грузовых автомобилей используется водоразбавленный грунт ПФ-033, электрофорезный грунт ФЛ-093 и др. Если окрашиваемая поверхность не полностью очищена от ржавчины (толщина слоя до 0,01 мм), используют грунт-преобразователь коррозии ВА-0112, составляющие которого вступают в реакцию с гидроокислами железа и образуют на металле инертные нерастворимые примеси. После этого можно наносить обычные грунтовки ГФ-020 или ФЛ-ОЗк, а также пентафталевые эмали.

Рис. 1. Схема лакокрасочного покрытия:

Фосфатирующие грунты ВЛ-08, ВЛ-02 и им подобные выгодно отличаются тем, что образуют на поверхности не только слой грунтовки, но и пленку фосфорнокислых соединений суммарной толщиной 0,006-0,012 мм.

Шпаклевка – густая жидкость или паста, состоящая из пленкообразователей, растворителей, наполнителей (мел, тальк и др.), пигментов и иногда пластификаторов.

Слой шпаклевки не улучшает механические качества лакового покрытия, и, более того, при значительной толщине шпаклевки происходит снижение прочности лакокрасочного покрытия. Поэтому для уменьшения слоя шпаклевки поверхность перед окраской должна быть хорошо выровнена и может иметь только риски и незначительные углубления. Глубокие вмятины до покрасочных работ заполняются термопластиками и эпоксидными настами При этом обращается внимание на то, чтобы температура сушки лакокрасочного покрытия была ниже температуры разрушения наполнителей.

Шпаклевание бывает местное, когда устраняют отдельные неровности, и сплошное, когда (после местного шпаклевания) шпаклевку наносят на всю поверхность. При местном шпаклевании пастообразную шпаклевку наносят шпателем, а при сплошном используют грунты-шпаклевки в виде жидкости с вязкостью 20—30 с по вискозиметру ВЗ-4 при температуре 18—23 °С, которые наносят на поверхность при помощи краскораспылителя. После шпаклевания поверхность шлифуют.

Шпаклевки классифицируются по типу пленкообразователей: ни-троцеллюлозные, пентафталевые, алкидно-стирольные, эпоксидные и т. д. При окраске автомобилей широко используют питроцеллю-лозные шпаклевки НЦ-00-8 (защитно-серая), НЦ-00-7 (красно-коричневая).

Краска представляет собой смесь (суспензию) лаков или пленкообразователей с пигментами.

Лаком называется коллоидный раствор одного или же нескольких пленкообразователей в растворителях и разбавителях иногда с добавкой пластификатора и сиккатива.

Масляные лаки поедставляют собой олифы с добавкой смоляных пленкообразователей.

Краска является наиболее ответственным элементом в лакокрасочном покрытии. Ее наносят несколькими ровными тонкими слоями. Общая толщина слоев краски 0,075—0,125 мм. Неоправданное увеличение толщины слоев краски может уменьшить прочность покрытия, а при недостаточной толщине уменьшаются его защитное действие и долговечность. Слои кратки подвергаются эрозионному износу под действием ветра и частичек пыли, и, кроме того, в процессе эксплуатации они периодически подвергаются полировке. При недостаточной толщине покрытия оно быстро изнашивается. Необходимая вязкость краски обеспечивается добавлением к ней только соответствующего растворителя, так как иначе может ухудшиться качестно ее или даже произойдет порча вследствие свертывания краски. Краски с разными основами смешивать нельзя.

Различают два вида красок: эмалевые и масляные.

В эмалевых красках (эмалях) пленкообразователями служат различные лаки и частично олифа, а в масляных — только олифа.

Масляные краски (особенно на натуральных олифах) создают высокоустойчивую пленку против влаги, солнечного света, колебаний температуры, но покрытие долго сохнет, не блестит и не поддается шлифованию, а олифа, входящая в их состав, является дефицитной.

Для окраски автомобилей применяют эмалевые краски. Они при высыхании образуют твердую глянцевую пленку, напоминающую стеклянную эмаль. По температуре высыхания они делятся на эмали холодной сушки (18—23 °С) и эмали горячей сушки 100—170 °С). Эмалевые краски подразделяются по виду основного пленкообразова-теля.

Для окраски автомобилей применяют нитроцеллюлоз-вые (НЦ), меламиноалкидные (MJI), глифталевые (ГФ), пентафталевые (ПФ), полиэфирные (ПЭ), полиакриловые (АК), перхлорвиниловые (ХВ) и некоторые другие эмали.

В состав эмали, кроме основного пленкообразователя, часто входят другие смолы, а также высыхающие масла для повышения адгезии, эластичности, механической прочности и других качеств.

Легковые и грузовые автомобили в основном красят нитро- и меламиноалкидными эмалями, а автобусы — пентафталевыми и меламиноалкидными эмалями. В настоящее время в нашей стране и за рубежом применяют так называемые водоразбавляемые лакокрасочные материалы, в которых разбавителем служит вода. Их применение исключает использование относительно дорогих органических растворителей, уменьшает загрязнение воздуха и пожарную опасность при окраске, позволяет транспортировать и хранить краски в сухом виде. Водоразбавляемые краски можно наносить на влажную поверхность.

Во избежание коррозии от действия воды водоразбавляемые лакокрасочные материалы содержат водорастворимые ингибиторы коррозии и ингибируемые пигменты.

Водоразбавляемые материалы основаны на смолах, образующих в воде коллоидные и макромолекулярные растворы. Одни смолы непосредственно растворяются в воде, а другие приобретают растворимость в воде только после нейтрализации их карбоксильных групп агогистыми основаниями (аммиаком, аминами). В водорастворимое состояние могут быть переведены алкидные смолы, высыхающие масла, полиакрплаты, полистиролы и многие другие полимеры.

Нитроэмали НЦ-11 представляют собой суспензию СВП (пигмент, развальцованный с нитроцеллюлозой, пластификатором и диспергатором) в растворе колоксчлина и алкидной смолы в смеси летучих органических растворителей с добавлением пластификаторов. Вязкость эмали 17-22 с по ВЗ-4 при 20° С доводится с помощью растворителей 646, 647, 648. Они устойчивы в атмосферных условиях умеренного и холодного климата (3 года черного цвета и 2 года других цветов).

Важным преимуществом нитроэмалей (НЦ-11) является то, что они быстро высыхают при обычной температуре (примерно за 20 мин при температуре 20 °С). Поэтому они удобны для использования в условиях автотранспортных предприятий, не требуют сушильных камер и в условиях автомобильных заводов позволяют производить окраску на линии сборочного конвейера.

Нитроэмали более стойки к действию нефтепродуктов, чем масляные краски и смоляные эмали. В то же время нитроэмали недостаточно водонепроницаемы, поэтому применяемые с ними грунты и шпаклевки должны быть водонепроницаемы. Для них также характерна недостаточная механическая прочность и стойкость к действию ультрафиолетовых лучей, повышенная хрупкость и огнеопасность, окрашенные ими поверхности нельзя нагревать свыше 75 °С. В нитроэмалях содержится относительно много растворителя, так как их рабочая вязкость 17—22с по В3-4при 20 °С. Поэтому, чтобы добиться нужной укрывистости и получить пленку определенной толщины, приходится наносить до пяти слоев эмали (для легковых автомобилей), что связано с повышением трудоемкости и увеличением расхода растворителя. Для получения блестящей пленки поверхность шлифуют и полируют.

Чтобы повысить прилипаемость нитроэмалей, к ним добавляют смолы (глифталевые и др.).

Меламиноалкидные эмали MЛ-12 представляют собой суспензию пигментов в растворителях алкидных меламино-формальдегидных смол и органических растворителях. Вязкость 24-32 с по ВЗ-4 достигается с помощью растворителя Р-198 (этилцеллозольв — 50%, циклогексан — 50%) или сольвента.

Эмали устойчивы в атмосферных условиях умеренного и холодного климата в течение 3 лет. Для тропического климата с нанесением на фосфатироваипую поверхность устойчивы 3 года в качестве защитной функции и 1,5 года — декоративной.