|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Все что нужно знать о разработке грунта в котловане экскаватором. Ширина ковша экскаватора для траншеи

РАЗРАБОТКА ТРАНШЕЙ ЭКСКАВАТОРОМ Э0-3322Б, ОБОРУДОВАННЫМ ОБРАТНОЙ ЛОПАТОЙ И ПРОФИЛЬНЫМ КОВШОМ, С ВЫГРУЗКОЙ ГРУНТА В ОТВАЛ

содержание .. 1 2 3 4 5 6 7 8

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК) РАЗРАБОТКА ТРАНШЕЙ ЭКСКАВАТОРОМ Э0-3322Б, ОБОРУДОВАННЫМ ОБРАТНОЙ ЛОПАТОЙ И ПРОФИЛЬНЫМ КОВШОМ, С ВЫГРУЗКОЙ ГРУНТА В ОТВАЛ 1. Область применения Типовая технологическая карта разработана на разработку траншей экскаватором Э0-3322Б, оборудованным обратной лопатой и профильным ковшом, с выгрузкой грунта в отвал

Разработка грунтов землеройными машинами

Технологический процесс устройства выемки включает разработку грунта с погрузкой в транспортные средства или на бровку выемки, транспортировку грунта, планировку дна и откосов.

Выбор способа разработки грунта и схемы комплексной механизации зависит от объемов и сроков выполнения работ, вида грунта, геометрических параметров земляного сооружения и условий производства работ.

При комплексно-механизированной разработке грунта кроме ведущей землеройной машины в комплект включаются также вспомогательные машины для транспортировки грунта, планировки и т.д.

В качестве ведущей машины при разработке постоянных выемок значительной глубины, котлованов и траншей больших размеров принимают одноковшовый экскаватор. Для транспортировки грунта используют чаще всего автосамосвалы, а также железнодорожный транспорт, конвейерный и гидравлический. Количество транспортных средств и схема их подачи к экскаватору назначаются из условия обеспечения бесперебойной работы экскаватора.

Для зачистки дна выемки, разравнивания грунта и обратной засыпки пазух используются, как правило, бульдозеры.

Технологические возможности экскаватора зависят от вида рабочего оборудования, системы его привода и главного параметра-емкости ковша. Рекомендации по выбору емкости ковша и других параметров экскаватора в зависимости от объема выемки приводятся в нормативной и справочной литературе по земляным работам.

Для выемок значительных объемов принимают экскаваторы с большой емкостью ковша. При разработке обводненных грунтов предпочтительнее применять экскаваторы с рабочим оборудованием "обратная лопата", "драглайн". Разработку грунта в глубоких траншеях с креплением вертикальных стенок, а также в опускных колодцах целесообразно производить грейферным ковшом.

Экскаваторы с гидравлической системой привода рабочего оборудования позволяют обеспечить высокую точность геометрических параметров выемки и большие возможности автоматизации процесса работы машины.

Пространство, в котором размещается экскаватор и происходит разработка грунта, называют экскаваторным забоем. Профиль экскаваторных забоев и их геометрические параметры для основных видов рабочего оборудования экскаватора представлены на рис.1.

Рис.1. Профили забоя экскаваторов с различным рабочим оборудованием:

а - прямая лопата с канатным управлением рабочим оборудованием; б - обратная лопата; в - драглайн; г - грейфер;

д - профиль забоя прямой лопаты с гидравлической системой управления; е - то же, обратная лопата; ж - грейфер;

- радиус копания; - радиус выгрузки; + - высота копания; - - глубина копания; - высота выгрузки

При проектировании производства работ размеры забоя назначают из условий обеспечения максимальной производительности экскаватора за счет сокращения времени рабочего цикла. Для этого высота (глубина) забоя должна обеспечивать заполнение ковша с "шапкой" за одну операцию резания грунта, угол поворота для разгрузки ковша должен быть минимальным и т.д.

Выемка, образующаяся в результате последовательной разработки грунта при периодическом передвижении экскаватора в забое, называется экскаваторной проходкой.

В зависимости от расположения экскаватора относительно забоя и его перемещения в процессе разработки грунта проходка может быть лобовой (торцовой) или боковой.

Траншеи разрабатываются, как правило, за одну лобовую проходку. Разработка котлованов выполняется одной или несколькими параллельными проходками. При значительной глубине выемки она разрабатывается ярусами, постепенно углубляясь до образования проектного контура котлована (рис.2).

Рис.2. Схемы экскаваторных проходок с рабочим оборудованием "прямая лопата":

а - лобовая (торцовая) проходка; б - то же, с двусторонним расположением транспорта; в - уширенная лобовая проходка с движением экскаватора "зигзаг"; г - поперечно-торцовая проходка; д - боковая проходка; е - разработка котлована по ярусам:

I, II, III, IV - яруса разработки; 1 - экскаватор; 2 - автосамосвал; 3 - направление движения транспорта

В зависимости от геометрических параметров выемки и характеристики рабочего оборудования экскаватора назначают вид, размеры и количество проходок.

Одноковшовые экскаваторы с рабочим оборудованием "прямая лопата" целесообразно применять для разработки выемок значительных размеров при отсутствии грунтовых вод или незначительном их притоке.

При разработке грунта с погрузкой в транспорт "прямая лопата" - наиболее производительный вид рабочего оборудования. Экскаватор с таким оборудованием размещается на подошве забоя и разрабатывает грунт выше уровня стоянки. Разработка грунта, как правило, осуществляется с погрузкой в транспортные средства, которые могут располагаться на одном уровне с экскаватором или выше подошвы забоя.

В зависимости от ширины котлована лобовая проходка экскаватора может быть прямолинейной, зигзагообразной и поперечно-торцовой. Боковая проходка применяется при разработке широких котлованов. Очертания выемки при различных проходках представлены на рис.2. Ширина лобовых проходок определяется по формулам:

для лобовой прямолинейной

;

для зигзагообразной

;

для поперечно-торцовой

;

для боковой

,

где:

- оптимальный радиус резания экскаватора;

- длина рабочей передвижки экскаватора;

- радиус резания на уровне стоянки;

- количество поперечных передвижек экскаватора;

- коэффициент откоса;

- высота забоя.

Для въезда в котлован устраивают траншею с уклоном 10-15° и шириной до 3,5м при одностороннем движении и до 8м при двустороннем.

Экскаваторы с рабочим оборудованием "обратная лопата" и драглайн разрабатывают выемки (котлованы, траншеи и др.) любой ширины и глубиной, не превышающей максимальной глубины резания. Пояруснаяразработка выемки при этом виде оборудования, как правило, не практикуется. Экскаватор размещается выше забоя, что облегчает разработку мокрых и обводненных грунтов.

Экскавация грунта может осуществляться в направлении, совпадающем с перемещением экскаватора, - торцовой проходкой и перпендикулярно направлению перемещения - боковой. В последнем случае глубина разработки меньше, чем при торцовой. Схемы проходок и их размеры представлены на рис.3.

Рис.3. Схемы проходок экскаватора с рабочим оборудованием "драглайн" и "обратная лопата":

а - лобовая проходка; б - уширенная лобовая; в - поперечно-торцовая; г - боковая проходка; д - разработка котлована двумя лобовыми проходками; I и II - последовательность проходок; 1 - экскаватор; 2 - автосамосвал

Грунт разрабатывают с погрузкой в транспорт или в отвал. Драглайн более производительно работает с перемещением грунта в отвал или насыпь.

Многоковшовые экскаваторы - землеройные машины непрерывного действия, наиболее эффективные при разработке выемок постоянного поперечного сечения и большой протяженности.

Экскаваторы поперечного копания используют, как правило, при разработке карьеров, больших котлованов, прокладке каналов, планировке откосов постоянных выемок значительных размеров и т.д.

содержание .. 1 2 3 4 5 6 7 8

zinref.ru

Разработка грунта экскаваторами непрерывного действия

Экскаваторы непрерывного действия предназначены для отрывки траншей и каналов в грунтах I—IV групп как в городских, так и в полевых условиях. Это землеройные машины на гусеничном или пневмоколесном ходу самоходного, полуприцепного и прицепного типов, которые при своем поступательном движении во время работы разрушают грунт с помощью группы непрерывно движущихся по замкнутому контуру ковшей, скребков или резцов, отрывают позади себя продольную выемку определенных размеров и одновременно эвакуируют грунт в сторону от нее (в отвал или транспортные средства) с помощью конвейера, ротора или шнека.

Различают два типа экскаваторов непрерывного действия: цепные и роторные. Рабочим органом цепных экскаваторов является одно- или двухрядная бесконечная цепь, огибающая наклонную раму и несущая на себе ковши, скребки или резцы. У роторных экскаваторов рабочий орган — жесткий ротор, или колесо с ковшами или скребками, вращающееся на роликах. Толщина разрушаемого грунта цепным органом практически постоянна по высоте забоя, роторным — переменной толщины, достигающей максимального значения на уровне оси вращения ротора.

В зависимости от условий работы и трудоемкости разработки грунтов скорости передвижения экскаватора и движения рабочего органа подбираются такими, чтобы независимо от глубины траншеи обеспечивалось расчетное наполнение ковшей.

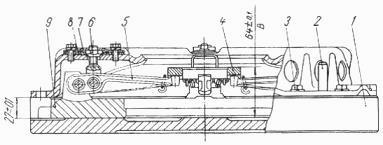

Рис. 4.9. Экскаваторы непрерывного действия а — скребковый одноцепной: 1 — отпал; 2 — трактор; 3 — цепной рабочий орган; 4 — механизм подъема —опускания рабочего органа; 5— шнек; 6— резцы; 7— скребок;8 — зачистной башмак; б — скребковый двухцепной: 1 — силовая установка; 2 — управление; 3 — гидропривод; 4 — трансмиссия; 5 — механизм подъема и опускания рабочего органа; 6 — конвейер; 7 — лоток; 8 — рабочий орган; в — роторный: 1 — тягач; 2 — рама для монтажа рабочего оборудования; 3,4 — механизмы подъема и привода; 5 — конвейер; 6 — ковш; 7 — ковшовый ротор

По типу рабочего органа цепные экскаваторы делятся на одноцепные, снабженные резцами и скребками, и двухцепные, между ветвями которых укреплены ковши или скребки с резцами.

Скребковые одноцепные экскаваторы (рис. 4.9, а) предназначены для отрывки траншей прямоугольного профиля шириной 0,14...0,4 м, глубиной до 1,7 м в однородных (без каменистых включений) грунтах I — III групп. Производительность таких экскаваторов составляет 60...80 м3/ч.

Скребковые двухцепные экскаваторы (рис. 4.9, б) используют для рытья траншей прямоугольного и трапецеидального сечений глубиной до 3,5 м, шириной по дну до 1,1 м и поверху до 2,8 м в талых грунтах I — III групп с включением камней диаметром до 0,2 м и в мерзлых грунтах с глубиной промерзания до 1,2 м. Разработка грунта ведется режущими элементами скребкового типа и транспортирующими заслонками. Для отрывки траншей трапецеидального профиля на рабочем органе экскаватора устанавливают активные цепные откосообразователи. Грунт, отделяемый цепями от целика, обрушивается на дно траншеи, откуда выносится на поверхность транспортирующими заслонками. Для разработки мерзлых грунтов устанавливается сменное рабочее оборудование — ковшовая цепь с зубьями-клыками. Поднятый наверх скребками (ковшами) грунт выгружается на поперечный ленточный конвейер и отводится им в сторону от траншеи (до 3 м). Производительность двухцепных экскаваторов до 220 м3/ч.

Роторные траншейные экскаваторы (рис. 4.9, в) разрабатывают траншеи различного сечения в грунтах I — IV групп с включением камней диаметром до 0,3 м, а также в мерзлых грунтах при глубине промерзания до 1,5 м. Ширина траншей поверху до 3,2 м, понизу до 2,1 м, глубина до 2,5 м.

Во время поступательного движения трактора и вращательного движения ротора ковши с зубьями непрерывно разрабатывают, поднимают на поверхность и выгружают грунт на ленту поперечного конвейера. Размеры траншей определяются шириной ковшей и степенью заглубления в грунт ротора. Для образования откосов с крутизной до 1 : 0,25 в талых грунтах экскаваторы оборудуются пассивными ножевыми откосниками, в мерзлых грунтах — активными фрезерными уширителями. Производительность роторных экскаваторов до 1200 м3/ч.

Экскаваторы-каналокопатели работают по тому же принципу, что и роторные. В отличие от роторных они способны отрывать каналы с пологими откосами (до 1 : 1,5) при ширине понизу до 2,5 м, глубине до 3 м.

До установки экскаватора непрерывного действия на трассу необходимо выполнить планировочные работы. Ширина спланированной полосы должна быть не меньше ширины гусеничного хода экскаватора, предназначенного для рытья траншеи. После планировочных работ и разбивки оси траншеи рытье траншеи, как правило, начинают со стороны низких отметок продольного профиля (для удобства водоотлива) и ведут навстречу уклону, при этом отвалы грунта, вынутого из траншеи, следует размещать с одной стороны выемки (преимущественно с нагорной) для защиты вырытой траншеи от стока поверхностных вод и возможности выполнения последующих монтажных работ с другой стороны.

www.stroitelstvo-new.ru

Применение экскаваторов для возведения земляного полотна

Строительные машины и оборудование, справочник

Категория:

Механизация дорожных работ

Применение экскаваторов для возведения земляного полотна

Применение экскаваторов для возведения земляного полотнаЭкскаваторы на дорожном строительстве применяют при производстве сосредоточенных работ и отсыпке насыпей из отдаленных резервов. В основном используют одноковшовые экскаваторы с прямой лопатой, которыми грузят грунт на транспортные средства. Транспортными средствами служат автомобили-самосвалы, разгружающиеся назад и на стороны (с боковой разгрузкой), земле- возы, реже ленточные звеньевые транспортеры длиной 200—300 м и более. Рентабельны землевозы, конкурирующие с автомобилями- самосвалами на коротких расстояниях возки (до 1—3 км). Землевозы бывают на базе одно- и двухосных колесных тягачей. Они, как правило, разгружаются назад или вбок, обладают хорошей проходимостью и высокой маневренностью. Особенно высока маневренность у землевозов с задней разгрузкой. При опрокидывающемся кузове и уменьшенной базе колес землевозы способны разворачиваться по радиусу, меньшему ходовой базы.

Одноковшовые экскаваторы — самоходные землеройные машины циклического действия, цикл которых включает рабочий ход — копание (заполнение ковша грунтом), транспортный ход — подъем и перемещение, ковша в сторону, выгрузка в отвал или транспортные средства и обратный ход. Экскаваторами разрабатывают месторождения каменных материалов, а также выполняют погрузочные работы (прямой лопатой или грейферным ковшом). В соответствии с ГОСТ “9663—61 одноковшовые строительные экскаваторы выпускаются с ковшом 0,15; 0,25; 0,50; 0,65; 1,0; 1,50; 2,5 м3.

Экскаватор с прямой лопатой во время работы стоит на подошве забоя и разрабатывает грунт выше уровня стоянки. Траектории зубьев ковша, определяющие очертание забоя, образуются сложением двух движений рукоятки: вращательного относительно оси напорного вала и поступательного.Для разработки выемки большого сечения продольными проходками вначале отрывают на всю длины выемки траншею (рис. 8.6). Первая траншея мельче последующей, так как грунт нужно грузить в транспортные средства, находящиеся выше уровня стоянки экскаватора.

Рис. 8.6. Последовательность разработки выемки продольными заходами: (I—VIII — очередность разработки траншей)

Затем рядом с траншеей отрывают более глубокую, причем транспортный путь прокладывают по дну траншеи. Выемка получается последовательными проходками экскаватора до принятой глубины сечения. В отдельных случаях первый транспортный путь прокладывают по пионерной траншее, которую устраивают для сглаживания неровностей рельефа, мешающих движению транспортных средств, а также для сокращения числа проходок, если глубина выемки не кратна возможной высоте забоя. Пионерную траншею делают Минимальной, по габариту автомобиля. Грунт из нее обычно укладывается в отвал вдоль бровки и погружается в транспортные средства во время последующих проходок экскаватора. В отвале грунт размещают, как правило, параллельно движению экскаватора на площадке, находящейся на уровне стоянки, выше ее или, что лучше, ниже уровня стоянки (выгрузка под откос).Подбирают экскаваторы также по условиям выработки. Выработка бывает конструктивно-расчетная, которая определяется в процессе конструирования нового экскаватора, и техническая, характеризующая максимальные возможности машины. По ней можно судить о степени приближения к возможной эксплуатационной выработке и о резервах экскаваторов и машинного парка.

Под эксплуатационной понимают такую выработку экскаватора, которая может быть достигнута в условиях правильной эксплуатации и использования парка машин при обслуживании машинистами высокой квалификации. Эту выработку принимают в основу при определении экономических показателей для оценки эффективности новых машин и выборе варианта механизации земляных работ. Нормы эксплуатационной часовой выработки определяют по сборнику ЕНиР.

Для одноковшовых серийно изготовляемых экскаваторов к, принимают: для машин с ковшом более 1,6 м3 по выработке 0,85, по времени 1,11, для экскаваторов меньше 1,6 м3 соответственно 0,75 и 1,54. К простоям по организационным причинам относят отсутствие фронта работ, несвоевременность обеспечения топливом, маслом, устранение мелких неисправностей, переход из одной рабочей зоны в другую. Для превышения выработки экскаватора нужно увеличивать число циклов в минуту пт.ц путем сокращения среднего угла поворота и совмещения отдельных операций. Поворот обычно занимает от 50 до 85%’ общего времени цикла. На выработку влияет коэффициент наполнения ковша /са увеличение которого достигается правильным соотношением емкости ковша и высоты забоя, увеличением толщины стружки в связных грунтах, наличием достаточного усилия на зубьях ковша, получаемого работой в средних и тяжелых грунтах прямой лопатой на неполном вылете рукояти (примерно до Уз). Толщину стружки регулируют напорным механизмом. Скорости подъема и напора находятся в тесной зависимости. Скорость напорного движения должна быть максимальной в начале резания и уменьшаться по достижении ковшом высоты, равной высоте напорного вала, что обеспечивает постоянное усилие на подъемных канатах с использованием максимальной мощности двигателя. Экскаваторы-с прямой лопатой снабжают сменными ковшами нормальной емкости, указываемой в основной характеристике, повышенной емкости и скальными.

Разгрузка ковша может быть ускорена, если ее производить на ходу, не прерывая поворота. Экскаватор должен работать не менее двух смен в сутки, а если условия позволяют, то и три смены. На выработку экскаватора влияет автоматизация процессов, увеличение коэффициента к2, достигаемое сокращением времени на передвижку экскаватора из забоя в забой и на ремонт (ремонт желательно производить в третью смену или выходные дни), устранение задержек транспортных средств, хорошее содержание экскаватора, забоя и землевозных путей, освещение места работы в туманное и темное время суток.

Рис. 8.7. Экскаваторный забой: Л— длина стрелы; Б —длина рукоятки; а — угол наклона стрелы; В —наибольший радиус резания; Г — наибольшая высота разгрузки; Д — радиус резания при наибольшей высоте резавия; Е — наибольший радиус разгрузки; Ж — высота разгрузки при наибольшем радиусе резания; 3 наибольшая высота разгрузки; И — глубина резания ниже уровня стоянки; К — наибольший радиус резания на уровне стоянки;

Экскаваторный забой и его проектирование (рис. 8.7). Под забоем экскаватора подразумевают его рабочую зону: площадку, на которой размещается экскаватор, часть поверхности массива, с которой производится выемка грунта или полезного ископаемого, площадку для установки транспортных средств. Когда разработка ведется в отвал, к забою относят также площадку, на которую выгружают из ковша грунт или полезное ископаемое. Размеры и форма забоя зависят от рабочего оборудования экскаватора, его размеров, вида тран^дортных средств (если разработку ведут с погрузкой на эти средства), от назначения проводимых работ. Если земляные работы ведузс для устройства или образования земляного сооружения (котлована, траншеи, выемки), размеры забоя зависят также от размеров земляного сооружения. Забой должен быть запроектирован так, чтобы создавались условия для наилучшего использования экскаватора, высокой производительности труда и снижения стоимости работ.

Для эффективной работы экскаватора величина усилия на режущей кромке (зубьях) ковша должна быть не менее сопротивления грунта копанию РК—ВЫ, где В — ширина ковша, h — толщина срезаемой стружки, к — удельное сопротивление резанию грунта, кгс/см2 (для жирной глины—1,6, для тяжелой — 2,5, для копания взорванных скальных пород — 3,5).

Повышение усилия Рк на зубьях ковша позволяет увеличить толщину стружки h и тем самым сократить путь ковша при взятии грунта и время его загрузки. При работе с не полностью выдвинутой рукоятью на 2/з увеличивается усилие резания на 30—40% по сравнению с наибольшим вылетом, что позволяет увеличить толщину стружки и уменьшить путь резания грунта. Чем плотнее грунт, тем больше должна быть высота копания.

Для ускорения подъема и опускания ковша предельная высота подъема ковша не должна быть более 1,2 Я0. Минимальная высота забоя в связных грунтах определяется высотой резания. В песчаных, гравелистых грунтах и значительно разрыхленной взрывом скале высота забоя практически не ограничена.

В целях снижения энергоемкости копания и значительного увеличения выработки экскаватора применяют ковши без зубьев с полукруглой режущей кромкой (ЦНИИС, проф. Д. И. Федоров). Уширенные боковые стороны ковша позволяют хорошо отрабатывать откосы, что также снижает трудовые затраты на земляные работы. Ковши надежны при работе в пластичных грунтах.

Экскаватор с прямой лопатой разрабатывает грунт впереди себя и выше уровня стоянки ковша снизу вверх, а затем по мере разработки на величину принятого хода рукояти вперед. Основные виды проходок и забоев при работе прямой лопатой: боковая и лобовая или тупиковая (рис. 8.8, а и б). Боковые проходки широко применяют при разработке выемок и карьеров с погрузкой грунта в транспортные средства, лобовые — для первой проходки в выемках и карьерах, прц коротких выемках на крутых склонах местности, для разработки скальных выемок, а также котлованов под фундаменты зданий, если размеры котлована не позволяют применять лобовые забои.

При боковых забоях (см. рис. 8.8, б) экскаватор выгружает грунт в транспортные средства, стоящие сбоку, или реже в отвал, расположенный параллельно ходу экскаватора. Боковые забои могут быть одно- и двухъярусными в зависимости от уровней расположения транспортных средств. Боковой забой по сравнению с лобовым более-выгоден: значительно меньше угол поворота экскава: тора, удобнее подача и загрузка транспортных средств, возможно сквозное движение автомобилей, благодаря чему увеличивается выработка экскаватора, но уменьшается объем грунта, вынимаемый с одной стоянки, и возрастает число передвижек. У лобового забоя много отрицательного: автомобили-самосвалы приходится подавать задним ходом. Установка транспортных средств сзади экскаватора значительно увеличивает угол поворота и удлиняет цикл, уменьшает выработку экскаватора. Однако с одной стоянки разрабатывается больший объем грунта и число передвижек уменьшается. Улучшение схемы разработки лобовым забоем достигается в расширенном забое (см. рис. 8.8, а).

Размеры забоя определяются рабочими размерами экскаватора.

Рис. 8.8. Проходки экскаватора:1 — центр тяжести забоя; 2 —места стоянок экскаватора; 3 — вешка; 4 — направление дви. жения; 5 — направление рабочего хода экскаватора

Если необходимо увеличить длину заходки по сравнению с шириной, определяемой по последним двух формулам, следует переходить на работу в уширенном лобовом забое, в зигзагообразном или поперечном лобовом забое. При чрезмерном уширении внешней стороны бокового забоя грунт для экскаватора становится недоступным, т. е. в процессе работы он отодвигается ковшом в выработанное пространство. Грунт в этой части забоя может быть захвачен ковшом лишь в том случае, если угол поворота экскаватора в сторону выработанного пространства не превышает 30—45°. Поэтому расстояние от оси экскаватора до подошвы откоса со стороны погрузочного пути должно быть не больше ‘/2 Dei- Размеры левой части такие же, как и у лобового забоя.

Рабочее оборудование драглайна применяют при разработке^ глубоких выемок и траншей, погрузке гравия, песка из речных карьеров. Он экономичен при работе с перемещением грунта в отвал без вторичной перевалки. При разработке забоя экскаватор стоит близ бровки выемки и работает снизу вверх.. Забой разрабатывается послойно на глубину, определяемую рабочей характеристикой драглайна.

В СССР и за рубежом увеличивается выпуск одноковшовых погрузчиков, особенно фронтальных на пневмоколесном ходу. Это вызвано необходимостью шире механизировать трудоемкие погру- зочно-разгрузочные работы, а также стремлением заменить дорогостоящие одноковшовые экскаваторы. Широкая область применения погрузчиков на пневмоколесном ходу объясняется их сравнительно высокой выработкой и рабочей скоростью, маневренностью, хорошей проходимостью, возможностью переезда на большие расстояния без помощи тягача. В ряде случаев экономически целесообразно приблизительно на расстояние до 300 м грунт перемещать в ковше погрузчика для загрузки погрузочных бункеров, транспортных средств или в отвал.

Оборудование в виде обратной лопаты служит для разработки траншей и котлованов ниже уровня стоянки экскаватора. Применение грейфера ограничено разработкой глубоких котлованов, колодцев, грунтов под водой и засыпкой при устройстве фундаментов. Грейферы исп.ользуют для погрузочно-разгрузочных работ на складах каменных материалов. При работе экскаватора, оборудованного прямой лопатой и драглайном, ковш во избежание повреждения кузова должен находиться над ним не менее 0,5—1 м.

Роторные экскаваторы поперечного копания чаще стали применять для работ, ранее выполняемых одноковшовыми экскаваторами. Ими можно работать без взрывания мерзлых и других тяжелых грунтов в карьерах и совместно с -ленточным транспортером при автоматизации всего рабочего процесса.Для безопасной работы площадка экскаватора должна быть, как правило, горизонтальной (выравнивают бульдозером) или -иметь уклон в сторону разгрузки ковша не более 0,9%.

Наиболее характерным является применение экскаваторов на разработке грунтовых карьеров (рис. 8.9), каменных карьеров и глубоких выемок. Экскаватор, работая в комплексе с другими машинами, обеспечивает высокую выработку.

Читать далее: Производство земляных работ скреперами

Категория: - Механизация дорожных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Технологическая карта на разработку грунта I-II группы в котловане экскаваторами, оборудованными ковшом обратная лопата, с погрузкой в автосамосвалы

|

|

Открытое акционерное общество Проектно-конструкторский и технологический институт промышленного строительства ОАО ПКТИпромстрой |

|

УТВЕРЖДАЮ

Генеральный директор, к.т.н.

____________ С.Ю. Едличка

«30» января 2004 г.

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА РАЗРАБОТКУ ГРУНТА I - II ГРУППЫ В КОТЛОВАНЕ ЭКСКАВАТОРАМИ, ОБОРУДОВАННЫМИ КОВШОМ ОБРАТНАЯ ЛОПАТА, С ПОГРУЗКОЙ В АВТОСАМОСВАЛЫ

62-04 ТК

Главный инженер

_____________ А.В. Колобов

Начальник отдела

_____________ Б.И. Бычковский

2004

Карта содержит организационно-технологические и технические решения на разработку грунта I - II групп в котловане экскаваторами ЭО-4121, ЭО-4121А, ЭО-4121Б, оборудованными ковшом обратная лопата, с погрузкой в автосамосвалы.

В технологической карте приведены: область применения, организация и технологическая последовательность выполнения работ, требования к качеству и приемке работ, калькуляция затрат труда, график производства работ, потребность в материально-технических ресурсах, решения по безопасности и охране труда и технико-экономические показатели.

Технологическая карта служит технологическим документом в строительно-монтажных работах и предназначена для инженерно-технических работников строительных и проектных организаций, производителей работ, мастеров и бригадиров, связанных с разработкой грунта экскаваторами типа ЭО-4121, а также технических служб заказчика.

В разработке технологической карты участвовали сотрудники ОАО ПКТИпромстрой:

- Савина О.А. - разработка технологической карты, компьютерная обработка и графика;

- Черных В.В. - общее технологическое сопровождение;

- Холопов В.Н. - проверка технологической карты;

- Бычковский Б.И. - разработка технологической карты, техническое руководство, корректура и нормоконтроль;

- Колобов А.В. - общее техническое руководство разработкой технологических карт;

- к.т.н. Едличка С.Ю. - общее руководство разработкой технологической документации.

СОДЕРЖАНИЕ

1.1 Технологическая карта предназначена для использования линейным производственным и инженерно-техническим персоналом строительных организаций при разработке грунта I - II группы в котловане гидравлическими экскаваторами ЭО-4121, ЭО-4121А и ЭО-4121Б, оборудованным ковшом обратная лопата вместимостью 1,0 м3 с погрузкой в автосамосвалы.

1.2 Привязка технологической карты к местным условиям строительства заключается в уточнении объемов работ, средств механизации и потребности в материально-технических ресурсах, а также в уточнении схемы организации процесса соответственно фактическим габаритам котлована, калькуляции и календарного плана производства работ.

1.3 При привязке технологической карты к объекту строительства, расположенному в Москве, необходимо учитывать «Правила производства земляных и строительных работ, прокладки и переустройства инженерных сетей и коммуникаций в г. Москве» (утверждены постановлением Правительства Москвы № 603 от 08.08.2000 г.).

1.4 Производство работ по проведению подготовительных и земляных работ по объектам на территории города Москвы разрешается выполнять исключительно на основании установленного (оформленного) права на их проведение и в соответствии с согласованной и утвержденной документацией.

2.1 До начала производства земляных работ необходимо:

- завершить подготовку фронта работ (раскорчевку, планировку, снос и перенос препятствующих работам сооружений и коммуникаций) в соответствии с требованиями технологии производства работ и ПОС. В случае обнаружения неуказанных в проекте подземных сооружений и коммуникаций необходимо вместе с владельцем решить вопрос их сохранности или выноски за пределы стройплощадки;

- установить инвентарные здания и сооружения согласно стройгенплану строительной площадки;

- ознакомить участников строительства с проектом производства земляных работ и с правилами безопасности труда под расписку;

- установить по контуру котлована временные реперы, связанные нивелирными ходами с постоянными реперами;

- произвести разбивку на местности контура котлованов от осей здания, нанесенных на обноске способом промеров. Обноска устанавливается на высоте 0,4 - 0,6 м от земли параллельно основным осям, образующим внешний контур здания, на расстоянии, обеспечивающим неизменность ее положения в процессе строительства;

- на обноску при помощи теодолита с закрепленных на местности осевых знаков перенести оси здания или сооружения;

- закрепить разбитый контур котлована кольями, между которыми натягивают шнур для указания границы вскрытия котлована. Все колья или штыри, закрепляющие контурные углы, должны быть отнивелированы;

- оформить актом разбивку котлована с приложением ведомостей реперов и привязок;

- производителю работ на исполнительном чертеже передать машинисту экскаватора схему закрепления осей с расстояниями в натуре между ними и абсолютными отметками знаков.

2.2 Технологической картой предусматривается следующая последовательность работ:

- планировка поверхности земли в пределах габарита стройплощадки бульдозерами;

- разработка грунта котлована гидравлическими экскаваторами, оборудованными ковшом обратная лопата, с погрузкой в автосамосвалы;

- доработка грунта и зачистка основания котлована бульдозерами, средствами малой механизации либо вручную.

2.3 Производство земляных работ должно осуществляться с соблюдением действующих строительных норм и правил, государственных стандартов, правил технической эксплуатации, охраны труда, безопасности и других нормативных документов на проектирование, строительство, приемку в эксплуатацию при авторском надзоре проектной организации, техническом надзоре заказчика, а также государственном контроле надзорных органов.

2.4 Для обеспечения проектного уклона поверхность земли должна быть спланирована для свободного прохода по ней ходовой части экскаватора. Планировка поверхности земли выполняется бульдозерами 3 и 4 тягового класса, технические характеристики которых представлены в таблице 1.

Таблица 1 - Технические характеристики бульдозеров

|

Показатели |

Марка бульдозера |

||||||

|

ДЗ-42 |

ДЗ-42Г ДЗ-42Г-1 |

ДЗ-128 |

ДЗ-186 |

ДЗ-130 |

ДЗ-101 ДЗ-101А |

ДЗ-104 |

|

|

Тип базового трактора |

ДТ-75 |

ДТ-75М |

Р-С2 |

ДТ-75НР-С2 |

Т-90П |

Т-4АП2-С1 |

Т-4АП2-С1 |

|

Мощность двигателя, кВт |

66 |

66 |

66 |

70 |

90 |

96 |

96 |

|

Тяговый класс |

3 |

3 |

3 |

3 |

4 |

4 |

4 |

|

Скорость движения, км/ч: вперед: |

|

|

|

|

|

|

|

|

наибольшая |

9,5 |

9,5 |

9,5 |

8,54 |

6,69 |

9,1 |

9,1 |

|

наименьшая |

5,3 |

5,3 |

5,3 |

3,26 |

3,17 |

2,4 |

2,4 |

|

назад: |

|

|

|

|

|

|

|

|

наибольшая |

8,3 |

8,3 |

8,3 |

8,07 |

8,3 |

6,1 |

6,1 |

|

наименьшая |

3,94 |

3,94 |

3,94 |

3,83 |

3,94 |

3,6 |

3,6 |

|

Тип отвала |

прямой, неповоротный в плане |

прямой, поворотный в плане |

|||||

|

Размеры отвала, мм: |

|

|

|

|

|

|

|

|

ширина без уширителей |

2560 |

2520 |

2560 |

2520 |

2520 |

2860 |

3280 |

|

высота без козырька |

804 |

800 |

950 |

960 |

950 |

1050 |

990 |

|

высота с козырьком |

- |

- |

- |

- |

1135 |

- |

- |

|

Наибольший подъем отвала над опорной поверхностью, мм |

600 |

830 |

760 |

830 |

760 |

860 |

700 |

|

Наибольшее заглубление ниже опорной поверхности, мм |

300 |

410 |

300 |

360 |

300 |

435 |

300 |

|

Поперечный перекос отвала, град. |

- |

- |

12 |

- |

12 |

12 |

±6 |

|

Угол резания отвала, град. |

55 |

55 |

55 |

55 |

55 |

55 |

55 |

|

Угол поворота отвала в горизонтальной плоскости, град. |

- |

- |

- |

- |

- |

- |

±30 |

|

Скорость подъема-опускания отвала, м/с |

0,25 |

0,25 |

0,25 |

0,25 |

0,25 |

0,25 |

0,25 |

|

Масса, кг: |

|

|

|

|

|

|

|

|

рабочего оборудования |

- |

- |

1070 |

900 |

1206 |

1424 |

1800 |

|

общая |

7000 |

7085 |

7280 |

7100 |

7846 |

9900 |

10800 |

|

Размеры, мм: |

|

|

|

|

|

|

|

|

длина |

4650 |

4980 |

4825 |

|

4826 |

5029 |

4900 |

|

ширина |

2560 |

2520 |

2560 |

2530 |

2530 |

2860 |

3250 |

|

высота |

2300 |

2650 |

2550 |

- |

2923 |

2565 |

2565 |

|

Производительность на грунтах II группы и дальности транспортировки 50 км, м3/ч |

50 |

50 |

50 |

55 |

60 |

65 |

60 |

|

Изготовитель |

Украина |

Россия |

Украина |

Россия |

АО «Калкаманский завод дорожных машин», Россия |

||

|

Выпуск |

Прекращен |

Ведется |

Прекращен |

Ведется |

Ведется |

Прекращен |

|

Бульдозеры 3 и 4 тягового класса предназначены для выполнения землеройно-планировочных работ в строительстве и в сельском хозяйстве на грунтах I - II групп в районах с умеренным климатом при температуре воздуха ±40 °С без предварительного рыхления. Более тяжелые грунты должны быть предварительно разрыхлены.

Экономически эффективная дальность перемещения грунта бульдозерами 3 и 4 тягового класса не превосходит 50 м, а использование бульдозеров более тяжелого тягового класса экономически не целесообразна.

При планировке поверхности бульдозером предусматривается срезка неровностей до 15 см или грунта растительного слоя и перемещение грунта на расстояние до 30 м. Планировка ведется полосами, равными ширине отвала бульдозера, при рабочем ходе в одном направлении, как показано на рисунке 1.

Рисунок 1 - Схема производства работ по планировке поверхности земли бульдозером

При планировке поверхности земли бульдозером резание и перемещение грунта производится на первой передаче трактора, а возвращение в забой выполняется задним ходом на второй или третьей передачах без разворота бульдозера.

Подъем ножа необходимо совмещать с разгрузкой грунта, а опускание его - с переключением передачи трактора и началом движения бульдозера задним ходом. Совмещение отдельных рабочих операций сокращает продолжительность цикла и повышает производительность бульдозера.

2.5 Разработка грунта котлована производится гидравлическими экскаваторами ЭО-4121, ЭО-4121А, ЭО-4121Б, оборудованными ковшом обратная лопата, технические характеристики которых представлены в таблице 2. Вывоз грунта определяется в строгом соответствии с действующим порядком в г. Москве, утвержденным постановлением Правительства Москвы от 06.04.1999 г. № 259 и другими нормативными документами. Вывоз грунта и места его складирования в других регионах решаются руководством строительной организации и местными административными органами.

Таблица 2 - Технические характеристики экскаваторов

|

№ п/п |

Наименование показателя |

Ед. изм. |

Марки экскаваторов |

||

|

ЭО-4121 |

ЭО-4121А |

ЭО-4121Б |

|||

|

1 |

Мощность двигате | ||||

aquagroup.ru

Работа одноковшовых экскаваторов, оборудованных прямой лопатой

Строительные машины и оборудование, справочник

Категория:

Механизация земляных работ

Работа одноковшовых экскаваторов, оборудованных прямой лопатой

Работа одноковшовых экскаваторов, оборудованных прямой лопатойЭкскаваторы с рабочим оборудованием прямая лопата широко применяют на всех видах земляных работ с выгрузкой грунта на транспортные средства.Одноковшовые экскаваторы, оборудованные прямой лопатой, применяют в промышленном, гидротехническом и других видах строительства для разработок котлованов под фундаменты сооружений в плотных грунтах.

Следует учитывать, что механические экскаваторы с прямой лопатой работают наиболее эффективно, если высота разработки превышает высоту вала механизма поворота не более чем на 20%.

Рис. 53. Определение возможной высоты разработки прямой лопатой гидравлических экскаваторов

Рабочее оборудование прямой лопаты гидравлического экскаватора по принципу действия отличается от работы прямой лопаты механического экскаватора. Определение основных параметров рабочего места гидравлических экскаваторов приведено подробно в работах [14, 15], здесь же в качестве примера рассмотрим определения высоты копания. На рис. 53 показана зона движения зуба ковша — это зона АБВГ. Установив ковш в положение А и зная допустимый для разрабатываемого грунта угол а откоса, получим линию первоначального откоса. Приняв величину передвижки а=1…1,5 м и проведя через точку Ж линию, параллельную линии откоса АД, получим площадь разработки грунта (в нашем случае при угле откоса а=40° и величине передвижки а), определяемую контуром АЖЕД. Высота копания определяется местом пересечения линии ЖЕ с линией ВГ наибольшего радиуса копания. Высота копания является величиной переменной, зависящей от свойств грунта. В табл. 48 приведены возможные технологические величины высоты разработки для различных моделей экскаваторов, которые отличаются от кинематических параметров, данных заводом-изготовителем.

Рис. 54. Типовая схема разработки грунтов экскаватором лобовой (а) и открытой боковой (б) проходками при погрузке грунта в транспортные средства1 — ось проходки экскаватора; 2 — средний угол поворота на выгрузку; 3 — вешка-указатель места стоянки самосвала; 4 — направление движения груженого самосвала; 5=-место укладки легабаритов; 6 — недобор

На рис. 54 приведены типовые схемы выполнения работ экскаваторами, оборудованными прямой лопатой.

Опыт работы специализированных трестов (Тяжэкска-вация, Днепрэкскавация, Донбассэкскавация и др.), выполняющих земляные работы на строительстве и реконструкции предприятий горной и металлургической промышленности, показывает, что земляные работы на действующих предприятиях более трудоемки, чем при строительстве дорожных и гидротехнических сооружений.

48. Возможная высота разработки грунтов экскаваторами, оборудованными прямой лопатой, м

Это объясняется стесненными условиями работы, связанными с действующим технологическим процессом предприятия, наличием густой сети действующих надземных и подземных коммуникаций в районе строительства. В этих условиях необходима особая четкость организации работ. Проекты производства и графики ведения работ составляют с учетом сроков перенесения действующих коммуникаций (без нарушения их работы) за пределы участка, где проводятся земляные работы, выполнение которых требует минимальных сроков. Выработка грунта на 1 м3 объема ковша при выполнении экскаваторных работ составила: при строительстве доменных печей — 100, шахт — 220, каналов — 240%.

Из приведенных цифр видно, что выработка экскаваторов, работающих на сооружении канала и на строительстве шахт, значительно превышает выработку экскаваторов, работающих на строительстве действующих предприятий металлургической промышленности (доменных печей), поэтому при проектировании земляных работ на действующих предприятиях следует увеличивать необходимый парк машин, так как в стесненных условиях на выполнение одного и того же объема работ в течение определенного времени требуется вдвое больше машин, чем на других видах строительства.

Вскрышу карьеров нерудных материалов и полезных ископаемых, а также добычу этих материалов экскаваторы, оборудованные прямой лопатой, осуществляют в комплекте с транспортными средствами и землеройио-транспортными машинами (скреперами, бульдозерами). Площадь вскрываемого участка разбивают на продольные или поперечные проходки. Разработку грунта начинают с устройства пионерной траншеи, по которой в дальнейшем к экскаваторам подается транспорт.

Расположение пионерных траншей по отношению к вскрываемому участку может быть центральным или фланговым. Центральное расположение пионерных траншей возможно на участках значительной протяженности. В этом случае пионерная траншея играет роль разрезной траншеи и делит фронт работ на две части. При фланговом расположении пионерных траншей их размещают по концам вскрываемого участка, а затем соединяют между собой разрезной траншеей, создающей широкий фронт работ для нескольких экскаваторов одновременно. Схема вскрышных работ с двумя фланговыми траншеями дает возможность организовать более удобное кольцевое движение транспорта.

Рис. 55. Схема извлечения валунов из основания (а), нижней (б) и верхней (в) частей откоса1— валун; 2 — подрабатываемое пространство

При сооружении глубоких выемок на гидротехническом и дорожном строительстве, при вскрыше карьеров нерудных материалов и полезных ископаемых, а также на некоторых объектах промышленного строительства проектная глубина выемок превышает допустимую высоту разработки. В этих случаях применяют многоярусные (двух- и более) разработки.

Весьма часто при разработке грунта встречаются валуны, габариты которых превышают размеры ковша. В этом случае валун, встреченный у основания выемки, окапывают ковшом со всех сторон и выкатывают на поверхность (рис. 55, а). При встрече с валуном в средней (рис. 55, б) или верхней (рис. 55, е) части откоса сначала подрабатывают грунт с двух боковых частей валуна, укладывая грунт внизу выемки (делая как бы подушку), затем, подработав грунт в нижней части откоса, подводят ковш под валун и. медленно опуская ковш, спускают валун и подкатывают его к нижней бровке откоса.

При разработке взорванного скального грунта необходимо осуществлять контроль за качеством буровзрывных работ, так как от степени подготовки взорванного грунта зависит производительность машин. При установлении необходимой степени дробления скального грунта учитывают типоразмеры экскаватора и автомобиля-самосвала. Величина размеров ковша экскаватора определяет величину допустимых кусков породы. Размеры допустимых кусков породы определяются также условиями погрузки грунта в кузов — величиной удара по кузову.

49. Размеры кусков породы

В соответствии со СНиП III-8-76 негабаритами считаются куски взорванной породы или валуны, наибольший размер которых превышает: для прямой лопаты 2/3 ширины ковша, для драглайна х/г ширины ковша.

После подработки взорванной породы в нижней части откоса происходит сползание (обрушение) верхней части породы (рис. 56). Обрушение пород по характеру, объему и длительности процесса может происходить одной волной, несколькими волнами и течением (табл. 50). При хорошем качестве дробления (размер среднего куска породы менее 5 см, Кр=-1,5) взорванная масса приобретает свойства сыпучей среды, склонной к обрушению мелкими порциями при незначительной подработке забоя. Обрушение одной волной, характерное для связной среды и при неравномерном рыхлении взорванной связносыпучей массы, является наиболее опасным, поскольку в период кратковременного обрушения большого объема породы экскаватор не успевают отвести на безопасное расстояние. В табл. 51 приведены допустимые высоты разработки при погрузке взорванной горной массы с учетом характера обрушения, коэффициента разрыхления и кусковатости.

Рис. 56. Схема работы прямой лопатой при разработке взорванных скальных грунтов1 — обрушающаяся часть грунта; 2 — грунт, разрабатываемый в нижней части откоса; 3 — основной грунт

Рис. 57. Зависимость продолжительности копания от размера кусков взорванного скального грунтаI — для экскаватора с ковшом объемом 2,5 м3; 2 — то же, с ковшом объемом 5 м3

Основным условием возможности разработки взорванной скальной породы является правильный выбор метода буровзрывных работ, обеспечивающего получение кусков требуемого размера. Увеличение кусковатости взорванной породы приводит к увеличению времени набора (рис. 57), что происходит за счет медленного продвижения ковша в горной массе.

50. Характерные признаки различных типов обрушения взорванных горных пород

51. Допустимая высота разработки взорванной горной массы относительно высоты разработки грунтов

Читать далее: Работа одноковшовых экскаваторов, оборудованных драглайном

Категория: - Механизация земляных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Разработка грунтов одноковшовыми экскаваторами с различным сменным оборудованием

Земляные работы

Одноковшовые строительные экскаваторы (ЭО) относятся к машинам циклического действия.

Главный параметр ЭО - вместимость ковша, м3.

Основные технологические параметры:

- глубина (высота) копания,

- максимальный радиус копания,

- высота погрузки.

В строительстве работают экскаваторы восьми размерных групп, имеющие вместимость ковша 0,15...4,0 м3. Наибольшее распространение находят экскаваторы 4-й и 5-й групп (вместимость ковша 0,65 и 1 м3). На ряде моделей устанавливаются устройства, автоматизирующие отдельные операции рабочего процесса экскаватора. При помощи традиционного оборудования (прямая лопата, обратная лопата, драглайн, грейфер) одноковшовый экскаватор может быть использован на механизации следующих процессов переработки грунта, входящих в состав комплексного технологического процесса: разработка и укладка грунта в земляных сооружениях различных типов; погрузка грунта; перемещение грунта в пределах земляного сооружения.

Большинство одноковшовых строительных экскаваторов - это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. Использование сменного рабочего оборудования дает возможность механизировать такие процессы, как: зачистка дна выемок; дробление и удаление негабаритов и валунов; отделка поверхности откосов земляного сооружения, дна выемок; послойное уплотнение грунта в стесненных условиях, при устройстве обратных засыпок; рыхление мерзлого и трудноразрабатываемого грунта.

Для погрузки ранее разработанного грунта, снятия верхнего слоя и для планировочных работ применяют погрузочное оборудование. Проведение земляных работ, например, при разработке траншей под инженерные коммуникации, часто сопровождается сопутствующими работами, связанными с подачей оборудования, материалов, грузов. В этом случае используется крановое оборудование.

Для разработок выемок различных очертаний и габаритов могут применяться профильные ковши. Для реализации технологии производства земляных работ методом «стена в грунте» служит специальное штанговое оборудование. Расширению области применения экскаваторов, в том числе при разработке трудноразрабатываемых и мерзлых грунтов, способствует установка рыхлительного оборудования: зуба-рыхлителя и гидромолота. Этим же целям служит и захватно-клещевое оборудование, устанавливаемое на гидравлическом экскаваторе. При помощи захватно-клещевого устройства можно также захватывать, грузить в транспорт или удалять в сторону крупные камни, негабариты, встречающиеся на площадке, где ведутся земляные работы.

Одноковшовый экскаватор - машина цикличного действия, процесс разработки грунта при любом виде рабочего оборудования складывается из чередующихся в определенной последовательности операций отдельного цикла:

- резание грунта и заполнение ковша;

- подъем ковша с грунтом;

- поворот экскаватора вокруг оси к месту выгрузки;

- выгрузка грунта из ковша;

- обратный поворот экскаватора;

- опускание ковша на грунт и подача его для резания грунта.

Основное назначение экскаваторов - разработка выемок, резервов, карьеров, траншей, котлованов с разгрузкой грунта в отвал или погрузкой в транспортные средства.

Предельные размеры выемок, которые могут быть разработаны одноковшовым экскаватором с одной стоянки, зависят от его рабочих параметров.

Разработку грунта одноковшовыми экскаваторами ведут позиционно. Рабочая площадка экскаватора называется забоем.

Забой - рабочая зона экскаватора, включающая площадку, где расположен экскаватор; часть разрабатываемого массива грунта; места установки транспортных средств; площадку для укладки разрабатываемого грунта (при работе в отвал).

По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы среднее значение угла поворота экскаватора от места заполнения ковша до места его выгрузки было минимальным, так как поворот стрелы осуществляется дважды - с грузом до транспортного средства и после выгрузки, то время поворота в среднем составляет до 70% рабочего времени одного цикла экскаватора.

В зависимости от условий строительной площадки выбор экскаватора начинают с определения наиболее целесообразных вместимости ковша и типа экскаватора, а также требуемых параметров - длины стрелы, радиуса резания, выгрузки и др. Выбор сменного оборудования экскаватора зависит от уровня грунтовых вод и характера разрабатываемой выемки (траншея, узкий или широкий котлован).

Экскаватор «прямая лопата» используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт. Его широко применяют в карьерах, в строительстве используют для погрузки в транспортные средства ранее собранного в кучи (сгуртованного) фунта или для отрывки котлованов, при этом устраивается самим экскаватором пандус - съезд в котлован с уклоном 10... 15% для экскаватора и транспортных средств.

Прямая лопата представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10...20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой».

При разработке грунтов 1-й и 2-й групп экскаватор может быть снабжен ковшом увеличенного объема. Экскаватор применяется в основном при необходимости погрузки грунта в транспортные средства. Нецелесообразно использование экскаватора, если уровень грунтовых вод выше подошвы выемки, так как движение экскаватора и транспортных средств по мокрому грунту затруднено.

Разработку фунта экскаватором «прямая лопата» производят лобовым и боковым забоями.

Лобовой забой применяют при разработке экскаватором грунта впереди себя и отфузке его на транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. В первом случае автомобили под-ходят задним ходом попеременно то с одной, то с другой стороны забоя, размер которого понизу не должен быть менее 7 м. При таких условиях работы угол поворота экскаватора достигает 140...1800, что значительно снижает его производительность. По этим причинам лобовой забой принимают крайне редко, в основном при устройстве въездного пандуса в котлован или при разработке первой (пионерской) проходки.

При узких забоях самосвалы подают под загрузку с одной стороны сзади экскаватора, а при нормальных — с обеих сторон от экскаватора попеременно, что исключает простои экскаватора при смене под загрузкой транспортных средств. При данных забоях экскаватор перемещается в котловане прямолинейно по оси забоя.

В некоторых случаях разработку грунта предпочтительнее вести уширенным забоем с перемещением экскаватора по зигзагу. В таких забоях сокращаются холостые проходки экскаватора и облегчаются условия для маневрирования и установки под погрузку самосвалов.

Разработка выемок способом лобового забоя затруднительна для перемещения и установки под погрузку самосвалов. Средний угол поворота экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях может достигать 180°, что значительно увеличивает время рабочего цикла экскаватора и снижает его производительность. Кроме этого для спуска экскаватора в забой с дневной поверхности ему необходимо выкопать пандус - наклонную аппарель со значительным объемом грунта, который также необходимо переместить от котлована. По этим причинам применение лобового забоя ограничено.

Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной стороны движения экскаватора и частично впереди себя. По этой схеме транспорт подается под загрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора (в пределах 70...900) при погрузке грунта в транспортные средства. В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Продолжительность загрузки автосамосвала колеблется в широких пределах в зависимости от числа ковшей с грунтом, загружаемых в кузов, рода грунта и его плотности, среднего угла поворота машины при загрузке и типа экскаватора.

Строительные экскаваторы «прямая лопата» применяют с ковшом вместимостью 0,15...2,5 м .

Экскаватор «драглайн» используют для разработки грунтов, расположенных ниже уровня стоянки экскаватора: для отрывки глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Драглайн применяют также при планировке площадей и зачистке откосов. Достоинство экскаватора - радиус действия до 10 м и глубина копания до 12 м. Глубина копания у экскаватора практически неограничена, конструкция машины позволяет располагать транспортные средства на дневной поверхности и на дне котлована, т. е. уровень грунтовых вод не оказывает влияния на работу экскаватора. Эффективно разрабатывать экскаватором мягкие и плотные грунты, в том числе обводненные.

Ковш экскаватора навешивается на канатах на удлиненную стрелу кранового типа. Забрасывая ковш в выемку на расстояние, несколько превышающее длину стрелы, ковш заполняют грунтом путем подтягивания по поверхности земли к стреле. Затем ковш поднимают в горизонтальное положение и поворотом машины перемещают к месту разгрузки. Опорожняется ковш при ослаблении натяжения тягового каната.

Применимы разработки грунта лобовой и боковой проходками с отгрузкой грунта в транспорт и отвал. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения, в практике нашли применение челночные способы разработки грунта, так как конструктивное решение экскаватора позволяет применять такие схемы.

Поперечно-челночная схема дает возможность набирать грунт поочередно с каждой боковой стороны самосвала, подаваемого под погрузку по дну выемки, не прекращая поворота стрелы в момент выгрузки грунта. При продольно-челночной схеме грунт набирают перед задней стенкой кузова и, подняв ковш, разгружают его над кузовом. В цикле работы экскаватора повороты занимают основное время, в этом плане челночные схемы с минимальным углом поворота для погрузки и выгрузки являются оптимальными. Благодаря уменьшению высоты подъема ковша и сокращению угла поворота экскаватора (при продольно-челночной схеме около 0°, а при поперечно-челночной 9...200) производительность экскаватора увеличивается в 1,5...2 раза. Строительные экскаваторы «драглайн» применяют с ковшом вместимостью 0,25...2,5 м3

Грейфер используют в сугубо специфических случаях для отрывки узких глубоких котлованов, траншей, колодцев, при разработке грунта ниже уровня грунтовых вод. Он представляет собой ковш с двумя или более лопастями и канатным или в последнее время стоечным приводом, принудительно смыкающим лопасти. Грейфер навешивается на стрелу и разрабатывает выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Погружение в грунт осуществляется только за счет собственной массы и принудительного опускания стойки, поэтому можно разрабатывать грунты малой и высокой плотности, в том числе и находящиеся под водой. Строительные экскаваторы «грейфер» применяют с ковшом вместимостью 0,35...2,5 м3.

Экскаватор «обратная лопата» применяют при разработке фунтов ниже уровня стоянки экскаватора, в основном при отрывке котлованов глубиной до 6 м и траншей при глубине до 7,6 м. Затраты времени на один цикл экскаватора с обратной лопатой на 10... 15% больше, чем у прямой лопаты. Поярусная разработка выемок при этом виде оборудования не практикуется.

Обратная лопата - это открытый снизу ковш с режущим передним краем, шарнирно соединенный с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием.

Разработку грунта экскаватором «обратная лопата» производят боковым и лобовым забоями с погрузкой грунта в транспорт или в отвал (рис. 5.14). При боковом забое экскаватор разрабатывает выемки сбоку, ширина выемки ограничена радиусом резания, разработка грунта осуществляется поперек гусеничной ленты, т. е. при наименее устойчивом положении экскаватора. При лобовом забое черпание грунта производят при постепенном движении экскаватора задним ходом, разгрузку выполняют в транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. Ширина забоя ограничивается только требованием нормальной производительности механизма. При лобовом забое экскаватор опускает стрелу с рукоятью в самое нижнее положение между гусеницами, поэтому глубина разработки узких траншей больше, чем широких.

Отрывку котлованов шириной до 14 м обычно осуществляют лобовой проходкой при перемещении экскаватора по зигзагу, а при большей ширине - поперечно-торцевой или продольно-торцевой.

В соответствии с действующим ГОСТ «Экскаваторы универсальные полноповоротные» основным рабочим оборудованием для экскаваторов в настоящее время является обратная лопата. Экскаватор может комплектоваться оборудованием прямая лопата, жесткий грейфер, гидромолот, зуб-рыхлитель, а также сменными ковшами различной вместимости и назначения.

Гидравлические экскаваторы имеют следующие основные преимущества:

- существенное увеличение производительности новых машин по сравнению с машинами, имеющими механический (канатный) привод;

- снижение удельной материалоемкости и удельной энергоемкости машин;

- расширение универсальности гидравлических экскаваторов за счет сменного оборудования и рабочих органов до 40 наименований;

- автоматизация рабочего процесса;

- коренное усовершенствование систем управления и создание комфортных условий для работы машиниста;

- улучшение эстетического вида машин;

- кардинальное повышение ходовых качеств гусеничных машин.

Среди всех типов универсальных экскаваторов гусеничные машины занимают ведущее место, так как не имеют ограничения по массе по сравнению с колесными экскаваторами. Наибольшее распространение в большинстве стран получили гусеничные гидравлические экскаваторы массой 10...50 т, которые выполняют основной объем земляных работ в гражданском и промышленном строительстве.

Мини-экскаваторы находят в последнее время все более широкое применение, особенно там, где необходимо проводить работы в стесненных условиях, или требуется высокая точность выполнения землеройных работ (рис. 5.16). Мини-экскаваторы имеют четыре размерные группы по массе (соответственно) 1,5; 2,5; 3,5 и 5 т. Для постоянного сохранения высокой устойчивости экскаваторы оснащаются по возможности длинными и широкими гусеницами и прочным бульдозерным отвалом, который выполняет функцию выносной опоры. Эти особенности экскаватора позволяют при опущенном на землю отвале иметь глубину копания в зависимости от размерной группы 2,3…3,7 м и соответственно высоты разгрузки 2,6...3,7 м.

Для мини-экскаваторов предусмотрен широкий набор сменных рабочих органов. Стандартные ковши выпускают различной ширины и специального назначения: ковши для глинистых грунтов, эжекторные, острые, ковши для зачистки траншей шириной 800 и 1000 мм, а кроме этого с гидромолотом или шнековым буром.

Отличаясь компактностью и высокой маневренностью, такие экскаваторы могут работать в местах, недоступных для крупной землеройной техники. Мини-экскаваторы применяют внутри зданий, для разработки котлованов под фундаменты вплотную к стенам сооружений, отрывки траншей для прокладки кабелей и трубопроводов, строительства дорог, отрывки ям для установки опорных столбов заборов, посадки деревьев и других работ по благоустройству территории, производству демонтажных работ с использованием гидромолота.

stroilogik.ru

Разработка (рытье) грунта в котловане экскаватором

Как выпечка торта начинается с замешивания теста на коржи, так и строительство всегда начинается с разработки грунта. А если быть точнее, то с разработки котлованов под фундамент.

Разработка котлована с помощью экскаватора

Для выполнения этих работ применяются экскаваторы – специальные машины, что способны быстро разрабатывать грунт в огромных объемах. Без их способности копать быстро и качественно строительный процесс мог бы затянуться на довольно длительный период.

Назначение и особенности разработки грунта в котлованах

К разработке котлованов и траншей строители обращаются практически всегда. По сути, земляные работы (в особенности копка котлованов) считаются базовыми при выполнении строительства любого типа.

Чтобы понять их важность, достаточно вспомнить о том, что каждый дом стоит на фундаменте. Без фундамента невозможно построить полноценное строение. Его так и будут именовать малой архитектурной формой. Только фундамент способен укрепить здание, выдерживать серьезные нагрузки и передавать их на нижестоящие грунты.

Причем копать котлован под фундамент нужно в обязательном порядке, так как его углубление стабилизирует будущее строение. Достаточно только вспомнить, что чем выше и сложнее здание, тем глубже у него будет залегать фундамент.

Обратная корреляция этих показателей является довольно относительной, но тем не менее, определенная зависимость имеется.

Копать котлован нужно конкретно под фундамент, предварительно сделав расчет фундамента. Котлованом называют разработанный участок грунта крупных размеров. Он, как правило, имеет прямоугольную форму, укрепленные стенки, а его рытье производится с помощью специальной техники.

Котлованы предназначаются для установки цельных фундаментов, подготовки подушки (особенно важна песчаная подушка на пучинистых грунтах) под фундамент и т.д. Если оценивать объемы выходящего грунта, то по этому параметру котлованы считаются самыми крупными в своем классе.

Гусеничный экскаватор Hyndai с обратной лопатой, во время работы

Для рытья траншей характерны немного другие габариты. Размеры траншей вытянуты в одном направлении. Траншея – это продолжительный канал, выкопанный в земле. Ее ширина может начинаться от 50 см и доходить до 5 метров. Глубина тоже может быть довольно серьезной.

Для некоторых траншей, рытье которых необходимо для прокладки глубокозалегающих фундаментов, этот параметр может равняться 4-6 метрам. Совершенно очевидно, что в таком случае копать траншею можно, только предварительно ее укрепив.

Читайте также: технология укрепления буринъекционными сваями.

Траншеи надо копать, если необходимо проложить специальные коммуникации, скрыть трубы, кабеля и т.д. Также к копке траншей прибегают, когда необходимо проложить ленточные фундаменты.

Читайте также о правилах и этапах прокладки кабелей в траншее.

В отличие от цельных (монолитных фундаментов), ленточные основания устанавливают только под несущие стены дома, а значит и разрабатывать полноценный котлован с выемкой огромного количества грунта здесь нет надобности.

Выполняют разработку котлованов экскаватором. Раньше рытье грунта осуществлялось с помощью ручных инструментов, но сейчас от них практически отказались.

Причины такого решения заключаются в исключительной эффективности экскаваторов. Не имеет значения, стоит у них обратная или прямая лопата, в любом случае этот механизм будет копать грунт в десятки раз быстрее бригады землекопов.

Пока даже несколько человек будут копать штыковыми лопатами затвердевшую землю, экскаватор единственным использованием ковша разработает в несколько раз больше грунта. Конечно, крупные модели такого оборудования предназначаются для довольно грубой копки.

Разработка первого уровня котлована колесным экскаватором с обратной лопатой

Исключения составляют действительно качественные машины с опытным водителем. Но даже в этом случае экскаваторщику часто помогают обычные землекопы, которые доделывают за ним тонкие участки работы. Например, выравнивают дно траншей, укрепляют стены котлованов и т.д.

Польза экскаваторов неоспорима, именно поэтому их так высоко оценили на современном строительстве. Только представьте себе, сколько времени уйдет на разработку котлована глубиной в 2 метра и размерами 10×15 метров у обычной бригады рабочих.

А хороший экскаватор выполняет рытье грунта с производительностью 50-100 кубических метров грунта в час. А это значит, что при должном усердии и отсутствии проблем эта машина способна завершить работу за несколько рабочих смен.

А ведь такие котлованы копают под сравнительно небольшие двухэтажные коттеджи. Для крупных многоэтажных домов надо копать котлован глубиной не меньше 4 метров. Ну а его габариты могут доходить до отметок в 50-100 метров по одной из сторон.

Читайте также: как правильно вырыть котлован под основание дома?

к оглавлению ↑

Конструкция, принцип работы и виды экскаваторов

Теперь обратимся к особенностям самих экскаваторов. Как мы уже разобрались, экскаватор – это машина что предназначена для разработки грунта специальным ковшом. Работает она за счет бензинового или дизельного двигателя, который передает усилия на гидравлические приборы.

С помощью гидравлики вращается кабина экскаватора, управляется его лопата, рука экскаватора и т.д. Контроль над всем этим осуществляет человек. Чем опытнее водитель, тем быстрее он будет справляться с работой. Действительно опытные экскаваторщики на стройке очень ценятся, ведь они выполняют работу не только быстро, но и качественно.

Чего только стоит тот факт, что в мире существуют соревнования экскаваторщиков, в которых необходимо перенести яйцо в ложке из одного места, в другое. При этом рабочим инструментом для соревнующихся остается обратная лопата.

Погрузка разработанного грунта из котлована на грузовики

Схема действия экскаватора довольно проста. Именно из-за простоты такая схема и ценится. Его чрезвычайно сложно повредить, гидравлика выдерживает серьезнейшие нагрузки, а в случае поломки запчасти можно быстро заменить.

Что же до разновидностей такой техники, то их тоже есть несколько. От разновидностей экскаваторов зависят его возможности и схема, по которой будет вестись копка или рытье грунта.

В первую очередь экскаваторы делят по типу рабочего инструмента. В наших краях часто применяется:

- прямая лопата;

- обратная лопата;

- грейфер;

- драглайн.

Прямая лопата – это лопата, внутренности которой развернуты в другую сторону от экскаваторщика. С ее помощью легче производить забор грунта снизу вверх, тем самым обтесывая нависающий утес котлована. Схема рытья такой лопатой довольно проста. Ковш погружается в грунт снизу, затем зачерпывает его за счет движения вниз и прямо.

Обратная лопата на строительстве встречается намного чаще. Можно сказать, что обратная лопата и ее схема работы – это чисто строительный снаряд. В то время как прямые образцы чаще используют для карьерной разработки грунта.

Обратная лопата очень похожа на прямую, только развернута она к экскаваторщику и действует прямо противоположным образом. Схема действия очень проста. Обратная лопата погружается в грунт, и за счет движения вниз и назад (или к себе, если смотреть из кабины) выполняется рытье котлована.

Обратная лопата позволяет выполнять рытье траншей, котлованов и других земляных пространств с довольно высокой точностью.

Колесный экскаватор с грейферным ковшом

Грейфер – это мощный двойной ковш, который зачерпывает грунт. Его часто можно встретить на кранах, однако и экскаваторщики пользуются подобным оборудованием.

Схема грейфера напоминает челюсти. Его опускают в открытом виде на разработанный грунт, затем смыкают ставни и поднимают. Под давлением грейфер закрывается, захватив с собой определенное количество грунта.

Драглайны на стандартной стройке практически не используются, но не вспомнить о них тоже нельзя. Драглайновый экскаватор пользуется прямым ковшом, что передвигается по стреле за счет сложной системы тросов. С его помощью производится рытье шахт, котлованов под разработку грунта и т.д.

Также учитывается количество рабочих элементов экскаватора. В этом плане их делят на:

- одноковшевые;

- двухковшевые.

В первом случае мы рассматриваем классический мобильный экскаватор средней производительности.

Во втором же мы имеем дело с мощной машиной, что способна выполнять куда более серьезные объемы работ. Чаще всего на двухковшевом экскаваторе оборудована обратная лопата и бульдозерный ковш. Лопата стоит сзади машины, а бульдозерный ковш на фронтальной ее части. Таким образом, техника становится чрезвычайно функциональной.

В таких экскаваторах кабина является поворотной. В одном положении водитель управляет ходовой частью и бульдозерным отвалом. В другом же фиксирует механизм на опорах, и занимается рытьем грунта.

По типу ходовой части их делят на:

- колесные образцы;

- гусеничные образцы.

Экскаваторы на колесной базе очень удобны и мобильны, однако проехать смогут не везде. Также колеса можно пробить, если придется проходить сложные участки с торчащей арматурой или чем-то подобным. А таких участков на стройке хватает.

Укрепление стен разработанного котлована

Гусеничные модели намного тяжелее, их нельзя долго эксплуатировать на асфальте или бетоне (основание разрушается под давлением гусениц), но зато они намного мощнее, не нуждаются в дополнительной стабилизации и имеют исключительную проходимость.

к оглавлению ↑

Технология рытья котлованов экскаватором

Схема рытья траншей и котлованов имеет свои нюансы, но в общем, не является чем-то действительно сложным. Работу производят по мобильной технологии, и участвует в ней не только один лишь экскаватор.

Также необходимо организовать отвоз грунта с участка, обслуживание траншей или экскаваторов (доработка их формы и укрепление стен) и т.д. Если собрать все процессы воедино, то мы увидим следующую картину.

Этапы работы:

- Организовываем геологический анализ почвы, грунтов, подбираем необходимое оборудование.

- Сканируем почву на предмет наличия коммуникационных связок. Если таковы имеются, то отключаем их и обводим вокруг участка.

- Начинаем разработку грунта с одной из сторон.

- Продолжаем работу, пока не снимем первый слой грунта.

- Организовываем грамотный подъезд техники в котлован.

- Снимаем слой за слоем, пока полностью не завершим работу.

- При необходимости дорабатываем или укрепляем стенки котлована.

Как видим, схема работы достаточно проста. Всю технологию, уровень погружения и другие нюансы постоянно контролирует команда геодезистов. Они с помощью нивелиров и теодолитов определяют безопасный уровень разработки и указывают экскаваторщику на его недочеты или будущий фронт работ.

Отметим также схему действия самого экскаватора. Для его постоянной работы необходимо, что машина не простаивала и могла отгружать грунт оперативно.

Для этого прилаживают несколько грузовых машин с отвалами. Экскаватор будет вырабатывать грунт, и сразу же грузить его в кузов грузовика. Затем грузовик едет освобождаться от породы, а на его место встает новый. Таким образом, два грузовика способны максимально ускорить весь рабочий процесс.

В конце разработки внутрь котлована запускают миниатюрную технику и рабочих, которые доделывают все нюансы, укрепляют стенки и выравнивают недочеты за экскаваторщиком. Затем остается только устроить в котловане гравийную подушку, и дело сделано.

pofundamenty.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)