|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Гидравлическая схема. Схема гидравлическая

Гидравлическая схема Википедия

Простейшая принципиальная гидравлическая схема гидропривода (код Г3)Гидравли́ческая (пневмати́ческая) схе́ма — это технический документ, содержащий в виде условных графических изображений или обозначений информацию о строении изделия, его составных частях и взаимосвязи между ними, действие которого основывается на использовании энергии сжатой жидкости (газа). Гидравлическая схема является одним из видов схем изделий и обозначаются в шифре основной надписи литерой «Г» (пневматическая — литерой «П»)[1].

Гидравлические и пневматические схемы в зависимости от их основного назначения подразделяются на следующие типы[2]:

Структурные гидравлические (пневматические) схемы

На структурной схеме элементы и устройства изображают в виде прямоугольников, внутри которых вписывают наименование соответствующей функциональной части. Все элементы связаны между собой линиями взаимосвязи (сплошные основные линии), на которых принято указывать направления потоков рабочей среды по ГОСТ 2.721-68[3] Графическое построение схемы должно давать как можно более наглядное представление о последовательности взаимодействия функциональных частей в изделии.

При большом количестве функциональных частей допускается вместо наименований, типов и обозначений проставлять порядковые номера справа от изображения или над ним, как правило, сверху вниз в направлении слева направо. В этом случае наименования, типы и обозначения указывают в таблице, которую располагают на полях схемы. Этот вид схем обозначаются в шифре основной надписи символами Г1 (или П1, для пневматических).

Принципиальные гидравлические (пневматические) схемы

На принципиальной схеме изображают все гидравлические (пневматические) элементы или устройства, необходимые для осуществления и контроля в изделии заданных гидравлических (пневматических) процессов, и все гидравлические (пневматические) связи между ними. При этом используются графические условные обозначения:

Каждый элемент должен иметь позиционное обозначение, которое состоит из литерного обозначения и порядкового номера. Литерное обозначение должно быть укороченным наименование элемента, составленное из его начальных или характерных букв, например: клапан — К, дроссель — ДР. Порядковые номера элементов (устройств) следует присваивать, начиная с единицы, в границах группы элементов (устройств), которым на схеме присвоено одинаковое литерное позиционное обозначение, например, Р1, Р2, Р3 и т.д., К1, К2, К3 и т.д.

Литерные позиционные обозначения основных элементов[2]:

На принципиальной схеме должны быть однозначно обозначены все элементы, входящие в состав изделия и изображённые на схеме.

Данные об элементах должны быть занесены в перечень элементов. При этом связь перечня с условными графическими обозначениями элементов должна осуществляться через позиционные обозначения. Перечень элементов размещают на первом листе схемы или выполняют в виде самостоятельного документа.

Эти схемы обозначаются в шифре основной надписи символами Г3 (П3').

Схемы соединений

На схемах соединений кроме всех гидравлических и пневматических элементов показывают также трубопроводы и элементы соединений трубопроводов. При этом соединения трубопроводов показывают в виде упрощённых внешних очертаний, а сами трубопроводы — сплошными основными линиями.

Расположение графических обозначений элементов и устройств на схеме должно приблизительно отвечать действительному размещению элементов и устройств в изделии. Допускается на схеме не показывать расположение элементов и устройств в изделии, если схему выполняют на нескольких листах или расположение элементов и устройств на месте эксплуатации неизвестно.

На схеме возле графических обозначений элементов и устройств указывают позиционные обозначения, присвоенные им на принципиальной схеме. Возле или внутри графического обозначения устройства и рядом с графическим обозначением элемента допускается указывать его наименование и тип и (или) обозначение документа, на основании которого устройство использовано, номинальные значения основных параметров (давление, подача, расход и т.п.).

Эти схемы обозначаются в шифре основной надписи символами Г4 (П4).

См. также

Примечания

- ↑ ГОСТ 2.701-2008 Единая система конструкторской документации. Схемы. Виды и типы. Общие требования к выполнению.

- ↑ 1 2 ГОСТ 2.704-76 Единая система конструкторской документации. Правила выполнения гидравлических и пневматических схем.

- ↑ ГОСТ 2.721-68 Единая система конструкторской документации. Обозначения условные графические в схемах. Обозначения общего применения.

- ↑ ГОСТ 2.780-68 Единая система конструкторской документации. Обозначения условные графические. Кондиционеры рабочей среды, емкости гидравлические и пневматические

- ↑ ГОСТ 2.781-96 Единая система конструкторской документации. Обозначения условные графические. Аппараты гидравлические и пневматические, устройства управления и приборы контрольно-измерительные

- ↑ ГОСТ 2.782-96 Единая система конструкторской документации. Обозначения условные графические. Машины гидравлические и пневматические.

Литература

- Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. — 2-е изд., перераб. — М.: Машиностроение, 1982.

wikiredia.ru

Назначение, основные узлы и принципиальные схемы гидросистем грузоподъемников

Строительные машины и оборудование, справочник

Категория:

Электропогрузчики

Назначение, основные узлы и принципиальные схемы гидросистем грузоподъемников

Назначение, основные узлы и принципиальные схемы гидросистем грузоподъемниковНа всех изучаемых электропогрузчиках приводы грузоподъемников гидравлические статического действия, за исключением погрузчика ПТШ-3, у которого механизм подъема имеет механический привод. В гидросистемах статического действия используется статическое давление потока рабочей жидкости, которая нагнетается насосом в гидроцилиндры — исполнительные органы гидросистемы. Объем рабочей жидкости, подаваемый насосом в единицу времени в исполнительные органы, постоянен. По этой причине статические гидросистемы называют также гидрообъемными.

Гидропривод погрузчика обеспечивает подъем и опускание груза, наклон рамы грузоподъемника и работу рабочих органов сменных грузозахватных приспособлений.

Каждый погрузчик имеет характерные особенности в устройстве гидропривода, но все гидроприводы обязательно имеют следующие части: гидравлический насос, бак для рабочей жидкости, гидравлический распределитель и силовые гидроцилиндры, которые с помощью гидропроводов соединяются между собой, образуя замкнутую гидравлическую систему. Кроме этого, в гидросистему включаются вспомогательные приборы — дроссели одного направления, ограничители давления, предупреждающие перегрузку системы и т. д.

Гидравлические насосы создают в гидросистеме необходимое давление. На погрузчиках устанавливают гидронасосы двух типов — лопастные (погрузчик 4004, КВЗ, ПТШ-3 и 4015) и шестеренные (погрузчик ЭП-103, погрузчики фирмы «Балканкар»),

Гидравлические силовые цилиндры под действием поступающей в них под высоким давлением жидкости приводят в действие различные механизмы.

По конструкции гидроцилиндры делятся на поршневые и плунжерные. Кроме того, различают гидроцилиндры одностороннего и двустороннего действия. Гидроцилиндры одностороннего действия используют для привода механизмов подъема груза. Жидкость поступает в цилиндр под давлением для подъема груза. Опускается груз (втягивается шток или плунжер) под действием его собственного веса. При этом рабочая жидкость перетекает в бак.

Гидроцилиндры двустороннего действия для выдвижения и втягивания их штоков должны быть устроены так, чтобы жидкость могла под давлением проходить по обе стороны от поршня.

Гидравлические распределители направляют рабочую жидкость под давлением в гидроцилиндры и обеспечивают слив отработавшей жидкости из цилиндров в бак. Распределители в зависимости от числа механизмов, которые приводятся в действие гидроцилиндрами от одного гидронасоса, могут быть односекционными, двухсекционными, трехсекционными и т. д. Каждая секция может быть одностороннего действия (для управления работой гидроцилиндра одностороннего действия) либо двустороннего действия (для управления работой гидроцилиндра либо группами гидроцилиндров двойного действия).

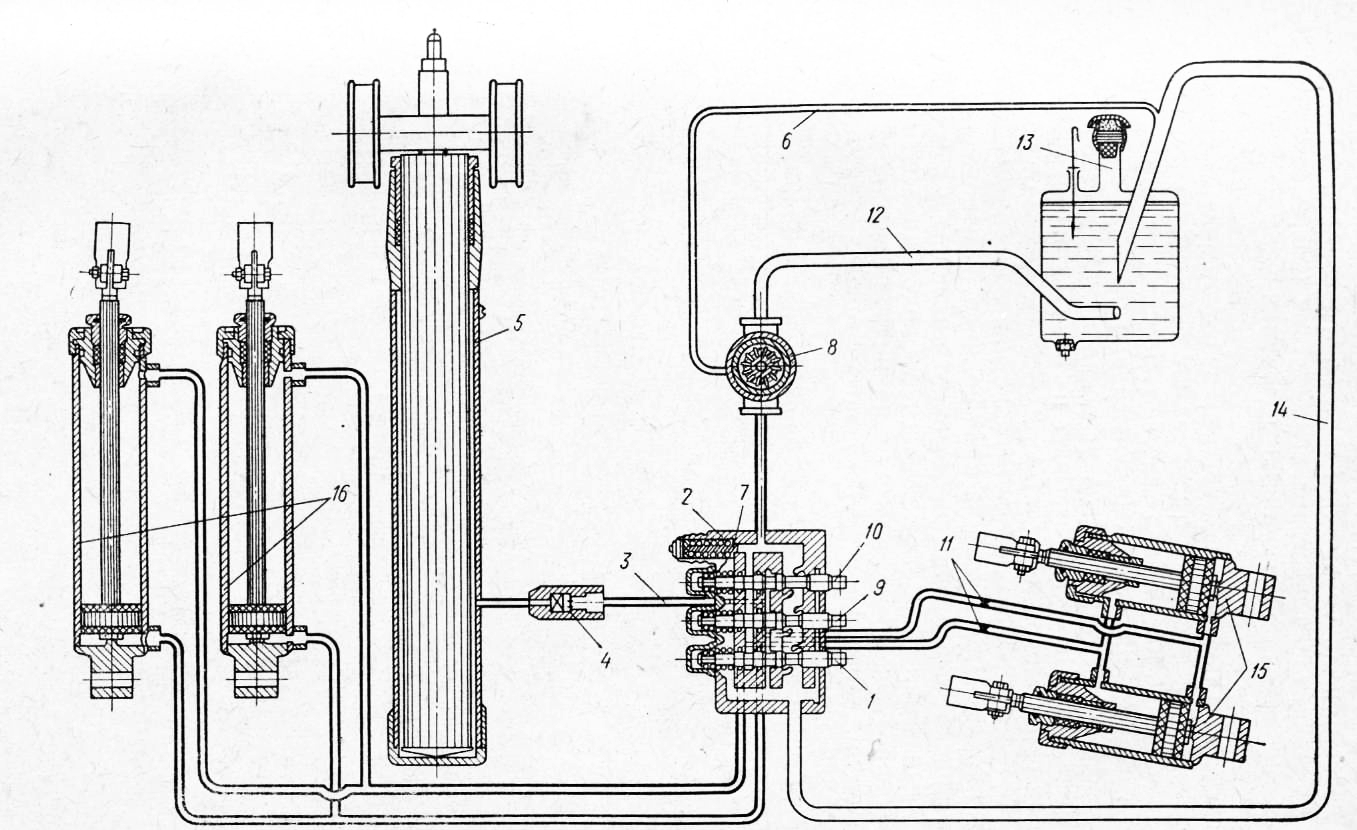

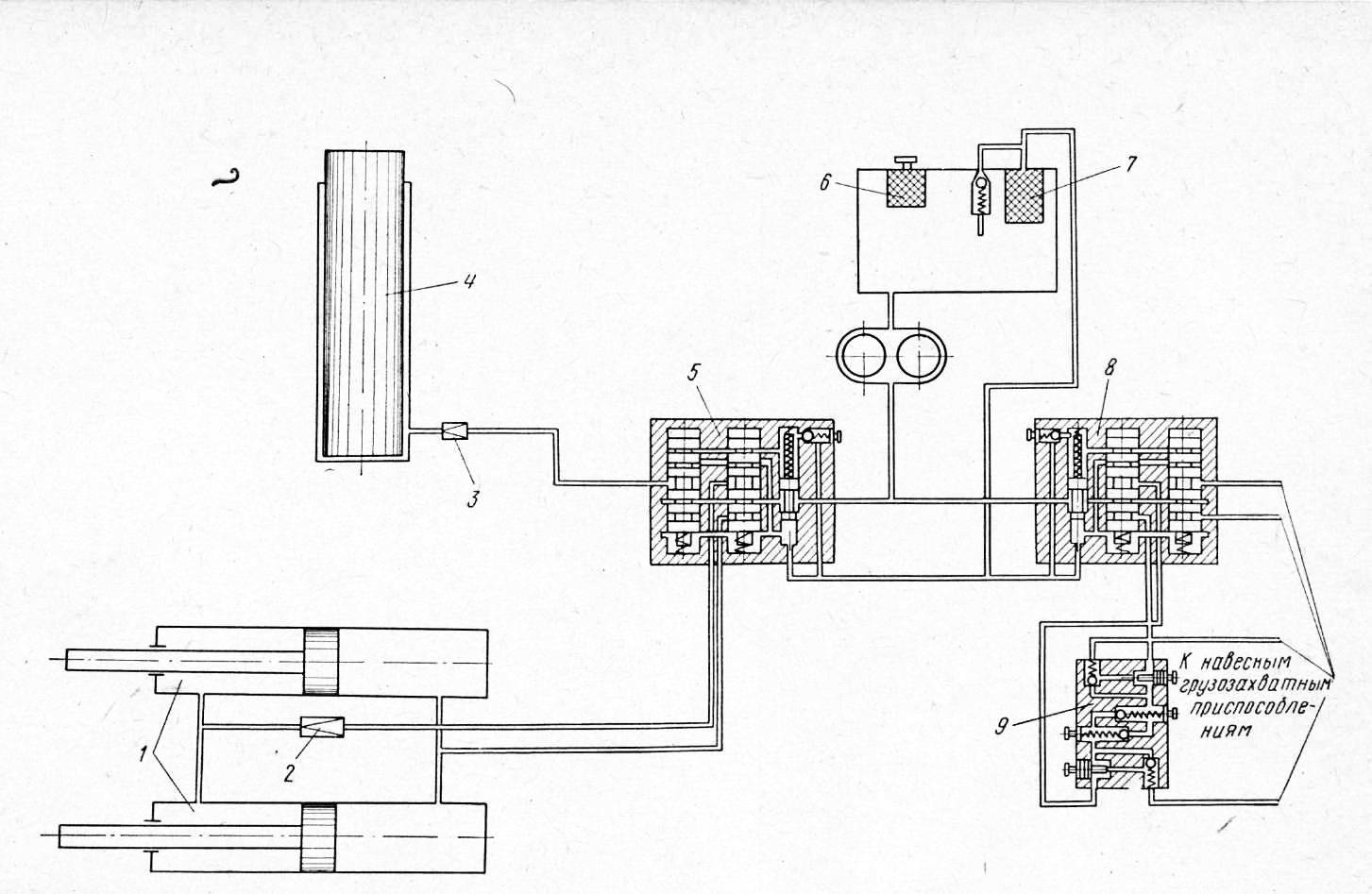

Рис. 1. Принципиальное устройство гидропривода погрузчика 4004: 1 — золотник цилиндра грузозахватного приспособления, 2 — гидрораспределитель, 3 — трубопровод, 4 — односторонний дроссель, 5— цилиндр подъема, 6 — дренажная труба, 7 — предохранительный клапан, 8 — лопастный насос, 9 — золотник цилиндра, 10 — золотник цилиндра наклона, 11 — постоянные дроссели, 12 — всасывающий трубопровод, 13 — бак для рабочей жидкости, 14 — сливной трубопровод, 15 — цилиндры наклона, 16 — цилиндры грузозахватного приспособления

В некоторых гидросистемах устанавливают гидравлические дроссели — устройства, которые ограничивают скорость протекания рабочей жидкости на каком-либо участке гидросистемы, что уменьшает скорость перемещения штоков (плунжеров) гидроцилиндров.

Гидросистема погрузчика 4004 устроена и действует следующим образом (рис. 1). Насос засасывает из бака рабочую жидкость и нагнетает ее в гидрораспределитель. В зависимости от положения рабочих органов распределителя — золотников — рабочая жидкость направляется в тот или иной цилиндр.

Для уменьшения скорости наклона грузоподъемника назад и вперед в трубопроводах обеих полостей цилиндров наклона устанавливают дроссели. Дренажная труба предназначена для отвода из насоса утечки жидкости.

В погрузчике 4015 имеется только один цилиндр наклона, что является основным отличием его гидросистемы от выше рассмотренной.

Рис. 2. Принципиальное устройство гидропривода погрузчика КВЗ: 1— цилиндр наклона, 2 — бак для]рабочей жидкости, 3 — всасывающий трубопровод, 4 — лопастный насос, 5 — распределитель, 6 — золотник цилиндров наклона, 7 — золотник цилиндра подъема, 8 — сливной трубопровод, 9 — цилиндр подъема, 10 — дренажная труба

Схема гидравлического привода погрузчика КВЗ имеет некоторые отличия от схемы погрузчика 4004. Цилиндр подъема — поршневого типа. Золотниковый гидрораспределитель — двухсекционный. Он управляет гидродилиндром подъема и цилиндрами на-клона, верхняя полость цилиндра соединяется с баком дренажной трубой.

Рис. 93. Конструктивная схема гидропривода погрузчика ПТШ-3: 1 —бак, 2 —дренажный трубопровод, 3 — гидронасос, 4 — трубопровод, б — гидроцилиндр, 6— золотниковый гидрораспределитель

На рис. 3 показана конструктивная схема гидросистемы погрузчика ПТШ-3. По сравнению с гидросистемой погрузчика КВЗ она более проста, так как содержит только два гидроцилиндра, обеспечивающих наклон грузоподъемника. Гидрораспределитель — трехсек-Ционный, что позволяет использовать навесные приспособления к погрузчику с несколькими независимо действующими гидроцилиндрами (либо группами гидроцилиндров).

Погрузчик ЭП-103 оснащен гидрораспределителем, который управляет работой цилиндра подъема и цилиндрами наклона. Дополнительно может быть установлен еще один гидрораспределитель для управления работой гидроцилиндров сменных грузозахватных приспособлений. В этом случае устанавливается также блок клапанов, автоматически регулирующий работу грузозахватных приспособлений.

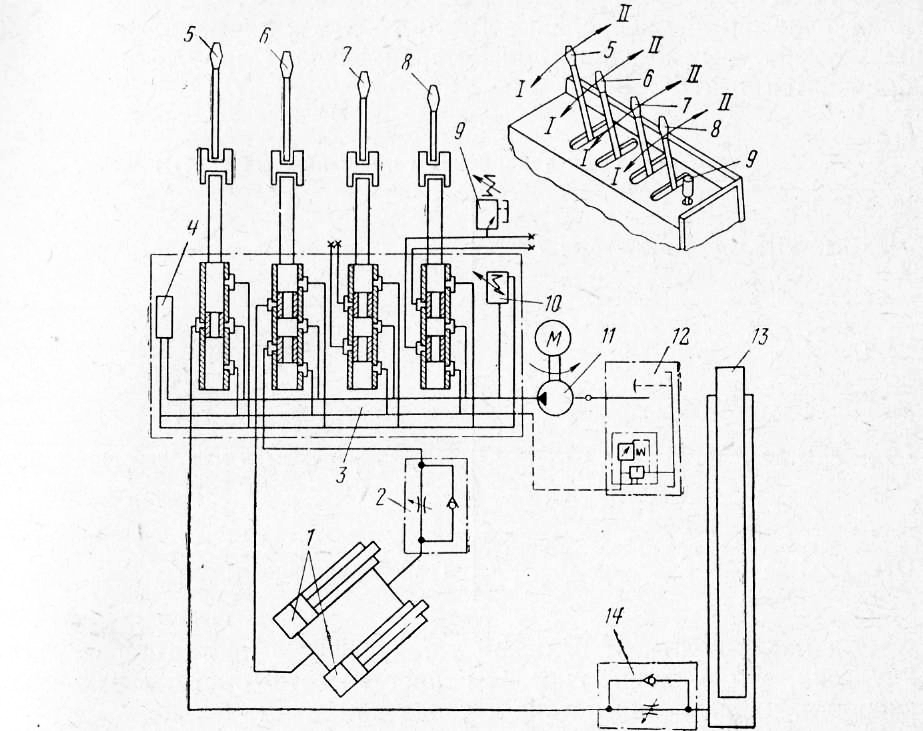

Рис. 4. Принципиальное устройство гидропривода погрузчика ЭП-103: 1— гидроцилиндры наклона, 2, 3 — односторонний дроссель, 4 — цилиндр подъема, 5 и 8 — гидрораспределители, 6 и 7 —фильтры, 9 — блок клапанов

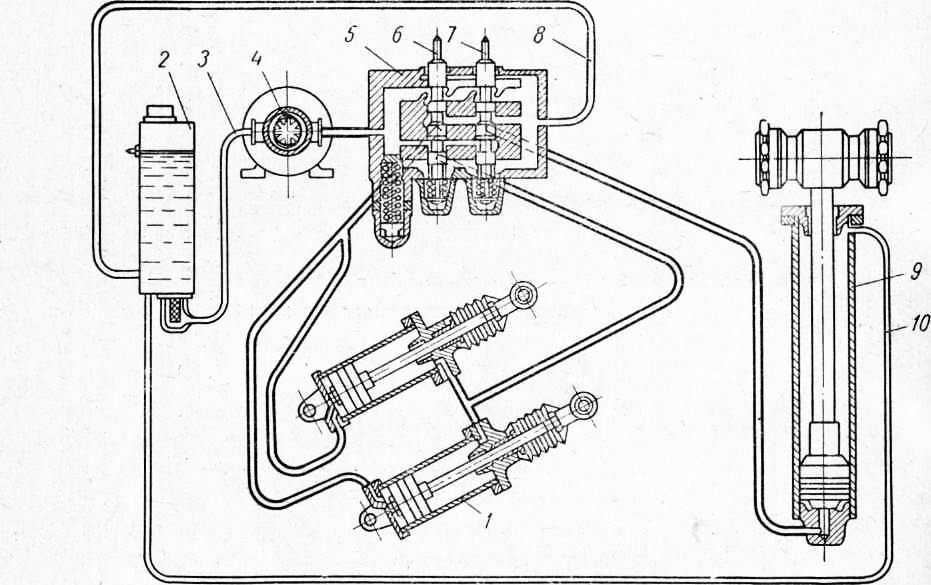

Отличительная особенность гидросистем погрузчиков высокая насыщенность их вспомогательными гидроприборами, обеспечивающими безопасность эксплуатации погрузчиков и применение более высокого рабочего давления в системе. На рис. 5 показана принципиальная схема электропогрузчика Ф8.ЕУ.20.33. Четырехсекционный гидрораспределитель обеспечивает подачу масла гидронасосом в цилиндр подъема, цилиндры наклона и в цилиндры сменных рабочих приспособлений. Вся гидросистема защищена от возможных перегрузок предохранительным клапаном, встроенным в гидрораспределитель.

Рис. 5. Принципиальная гидросхема погрузчика Ф8.ЕУ20.33: 1 — цилиндр наклона, 2 — подпорный клапан, 3 — гидрораспределитель, 4 — крышка, 5, 6, 7, 8 — рычаги и секции гидрораспределителя, 9 — регулятор, 10 — предохранительный клапан, 11 — зубчатый насос, 12 — бак, 13 — силовой цилиндр, 14 — односторонний дроссельный клапан

Подпорный клапан обеспечивает плавный и медленный наклон грузоподъемного устройства вперед, предупреждая самопроизвольное смещение груза на вилах под действием сил инерции.

Односторонний дроссельный клапан ограничивает скорость опускания груза. Регулятор давления ограничивает усилие на сменных рабочих приспособлениях, предупреждая повреждение груза (например, при работе с боковыми грузозахватными приспособлениями).

Гидравлические системы остальных погрузчиков фирмы «Балкан-кар» отличаются от рассмотренной в основном количеством рабочих гидроцилиндров.

Эти масла обладают большой устойчивостью против образования эмульсии, т. е. они способны претерпевать быстрые изменения скорости, направления потока и давления.

Читать далее: Гидравлические насосы погрузчиков

Категория: - Электропогрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Гидравлическая схема Википедия

Простейшая принципиальная гидравлическая схема гидропривода (код Г3)Гидравли́ческая (пневмати́ческая) схе́ма — это технический документ, содержащий в виде условных графических изображений или обозначений информацию о строении изделия, его составных частях и взаимосвязи между ними, действие которого основывается на использовании энергии сжатой жидкости (газа). Гидравлическая схема является одним из видов схем изделий и обозначаются в шифре основной надписи литерой «Г» (пневматическая — литерой «П»)[1].

Гидравлические и пневматические схемы в зависимости от их основного назначения подразделяются на следующие типы[2]:

Структурные гидравлические (пневматические) схемы[ | код]

На структурной схеме элементы и устройства изображают в виде прямоугольников, внутри которых вписывают наименование соответствующей функциональной части. Все элементы связаны между собой линиями взаимосвязи (сплошные основные линии), на которых принято указывать направления потоков рабочей среды по ГОСТ 2.721-68[3] Графическое построение схемы должно давать как можно более наглядное представление о последовательности взаимодействия функциональных частей в изделии.

При большом количестве функциональных частей допускается вместо наименований, типов и обозначений проставлять порядковые номера справа от изображения или над ним, как правило, сверху вниз в направлении слева направо. В этом случае наименования, типы и обозначения указывают в таблице, которую располагают на полях схемы. Этот вид схем обозначаются в шифре основной надписи символами Г1 (или П1, для пневматических).

Принципиальные гидравлические (пневматические) схемы[ | код]

На принципиальной схеме изображают все гидравлические (пневматические) элементы или устройства, необходимые для осуществления и контроля в изделии заданных гидравлических (пневматических) процессов, и все гидравлические (пневматические) связи между ними. При этом используются графические условные обозначения:

Каждый элемент должен иметь позиционное обозначение, которое состоит из литерного обозначения и порядкового номера. Литерное обозначение должно быть укороченным наименование элемента, составленное из его начальных или характерных букв, например: клапан — К, дроссель — ДР. Порядковые номера элементов (устройств) следует присваивать, начиная с единицы, в границах группы элементов (устройств), которым на схеме присвоено одинаковое литерное позиционное обозначение, например, Р1, Р2, Р3 и т.д., К1, К2, К3 и т.д.

Литерные позиционные обозначения основных элементов[2]:

ru-wiki.ru

Принципиальные гидравлические схемы

Строительные машины и оборудование, справочник

Категория:

Машины для укладки асфальта

Принципиальные гидравлические схемы

Принципиальные гидравлические схемыГидравлической передачей называют совокупность устройств, в которой механическая энергия входного звена передается выходному путем преобразования ее в энергию потока рабочей жидкости. По конструкции входного и выходного звена различают объемный гидропривод и гидродинамическую передачу.

Объемным гидроприводом называют совокупность устройств, в число которых входит один или несколько объемных гидродвигателей, предназначенную для приведения в движение механизмов и машин посредством рабочей среды под давлением. Давление рабочей среды на дорожных машинах создается насосом. Объемный гидропривод, в котором рабочая среда подается в объемный гидродвигатель насосом, входящим в состав этого привода, называют насосным гидроприводом.

Объемный гидродвигатель — это объемная гидромашина, предназначенная для преобразования энергии потока рабочей среды в энергию движения выходного звена.

Гидродинамической называют передачу, состоящую из лопастных колес с общей рабочей полостью, в которой крутящий момент передается за счет изменения момента количества движения рабочей жидкости. Венцы лопастей обеспечивают передачу энергии потока рабочей жидкости с одного колеса на другое при вращении одного из звеньев (входного, выходного) передачи.

Схемы объемного гидропривода показаны на рис. 86. В схемах использован объемный гидродвигатель с поступательным движением выходного звена (гидроцилиндр) и вращательным движением выходного звена (гидромотор).

Рис. 86. Схемы гидравлической системы:а, 6 — с поступательным движением выходного звена, в — с вращательным движением выходного звена; 1 — гидронасос, 2 — гидрораспределитель, 3 — гидроцилиндр, 4 — предохранительный клапан, 5 — гидробак, 6 — гидромотор

Гидропривод с гидроцилиндром работает следующим образом. Из гидробака 5 (рис. 86, а) гидронасос забирает жидкость и нагнетает ее к гидрораспределителю, из которого жидкость попадает в рабочую полость гидроцилиндра. Распределитель может находиться и в других положениях. Положение, соответствующее запертому состоянию жидкости в гидроцилиндре, называют нейтральным. В обратном направлении поршень перемещается под действием нагрузки, приходящейся на шток. Гидрораспределитель соединяет при этом полость цилиндра со сливным трубопроводом, направляющим жидкость в бак.

Клапан, установленный между напорным и сливным трубопроводами, предохраняет от повышения давления жидкости в системе сверх допускаемой величины. Этот случай может возникнуть, например, при упоре рабочего органа в непреодолимое препятствие или при засорении системы. Клапан 4 открывается, и жидкость от насоса поступает в бак, минуя гидроцилиндр.

В гидроприводе может быть использован гидроцилиндр с двумя рабочими полостями (схема на рис. 86, б). Жидкость от насоса через гидрораспределитель поступает в левую полость гидроцилиндра. Из правой полости через гидрораспределитель жидкость сливается в бак. Меняя положение гидрораспределителя, можно направлять жидкость в правую полость и сливать из левой. В этом положении гидрораспределитель показан на схеме отдельно. Поршень в последнем случае перемещается влево. В схеме на рис. 86, в насос подает жидкость через гидрораспределитель в гидромотор. Так же, как в схеме на рис. 86, б, отработавшая жидкость сливается через гидрораспределитель в бак.

Основные требования к гидрооборудованию определяются условиями, в которых оно работает на машинах. Гидравлическое оборудование должно сохранять работоспособность во время вибрации сборочных единиц машины, при изменяющейся влажности окружающего воздуха и его температуры.

Гидрооборудование в умеренном климате работает при температуре от +35° до —40 °С.

Для каждого гидроустройства установлена определенная рабочая жидкость. Она обладает необходимыми свойствами для передачи энергии в гидросистеме в сочетании со смазочными свойствами.

Основные требования к рабочей жидкости заключаются в следующем: – жидкость не должна разрушать резиновых уплотнений и манжет; – вязкость жидкости должна мало зависеть от изменения окружающей температуры в данный период; – жидкость не должна расслаиваться и окисляться; – при высокой температуре жидкость должна обладать максимальной температурой воспламенения.

В гидроприводах машин рекомендуется применять две основные марки рабочих жидкостей: ВМГЗ (ТУ 38-1-01-479—74) и МГ-30 (ТУ 38-1-01-50—70). Рабочая жидкость ВМГЗ предназначена для эксплуатации в любое время года в районах с холодным климатом и в зимний период в районах с умеренным климатом. Заменителем этой жидкости служит веретенное масло АУ (ГОСТ 1642—75). Рабочая жидкость МГ-30 предназначена для летнего периода в районах с умеренным климатом и для любого периода в южных районах. Заменителем этой жидкости является масло И-ЗОА (ГОСТ 20799—75). Другие рабочие жидкости можно применять только в соответствии с рекомендациями заводов-изготовителей гидрооборудования.

Допускаемая температура рабочей жидкости зависит от конструкции насоса. При длительном режиме эксплуатации температура для жидкости ВМГЗ составляет от —42 до +35° С при использовании шестеренных насосов; от —40 до +65° С при аксиально-поршневых насосах. Жидкость МГ-30 используется с температурой от —10 до +60° С для шестеренных насосов, от 5 до 70° С для аксиально-поршневых насосов.

Гидросистему машин заправляют на участке их работы. Для исключения загрязнения рабочей жидкости необходимо пользоваться маслозаправщиками на базе автомобилей, заправочными агрегатами на специальных тележках или насосами. Следует избегать переливания жидкости из одной тары в другую. Перед заливкой жидкости в бак необходимо тщательно промыть систему.

Рабочую жидкость, поступающую в организацию, проверяют на соответствие паспорту предприятия-изготовителя путем анализа взятой пробы.

Отказы и нарушения в работе гидравлических систем происходят часто из-за присутствия в жидкости твердых частиц различных размеров. Поэтому фильтрации жидкости необходимо придавать большое значение. От работы фильтров во многом зависит срок службы гидроагрегатов и надежность системы. Жидкость может загрязняться при попадании в нее атмосферной пыли, проникающей через соединения; притирочной пасты, оставшейся после изготовления, и продуктов естественного изнашивания подвижных элементов. Загрязнения усиливают изнашивание деталей и изменяют физические свойства масла, например вязкость и смазывающую способность.

Особое внимание необходимо уделять очистке трубопроводов перед монтажом и после окончательной подготовки трубопроводов.

Очистка включает в себя следующие этапы: – очистка химическим травлением; – механическая очистка протаскиванием металлических ершей и тканевых тампонов; промывка потоком масла; промывка бензином.

После выполнения работ, связанных с заменой сборочных единиц гидропривода и его опробованием, заменяют или промывают фильтрующие элементы. Техническое обслуживание в процессе эксплуатации заключается в сливе отстоя из фильтра через 60 ч работы и промывке сетчатого фильтроэлемента или замене бумажного фильтроэлемента через 200—500 ч работы. Обслуживание выполняют при неработающем гидроприводе и отсутствии давления в системе.

Трубопроводы следует проверять на герметичность. После проверки отверстия трубопроводов, а также всех других элементов и агрегатов глушат специальными технологическими пробками для исключения засорений.

Гидронасосы и гидромоторы отличаются определенным направлением вращения. Многие из этих агрегатов могут быть использованы как гидромоторы и гидронасосы. Использование гидронасосов (аксиально-поршневых) типа 210 в качестве гидромоторов при том же направлении вращения не допускается. Насос левого вращения может работать как гидромотор правого вращения и наоборот.

При монтаже насосов предварительно крепят фланцы, выверяют расположение оси вала и затем окончательно крепят насос. Аксиально-поршневые насосы и гидромоторы соединяют с приводными механизмами муфтами, обеспечивающими перекос осей до 1° и не соосность осей до 0,2 мм. Все болтовые крепления насосов и гидромоторов должны быть законтрены.

Основные требования по технике безопасности при эксплуатации гидроприводов заключаются в следующем (ГОСТ 16028—70): – трубопроводы монтируют таким образом, чтобы в них не возникали температурные напряжения и для их обслуживания был обеспечен свободный доступ; – демонтаж привода, находящегося под давлением, запрещен; – не разрешена установка трубопроводов с повреждениями в месте развальцовки; – сварка трубопроводов и других элементов, подсоединенных к гидроприводу, запрещена; – гибкие рукава предохраняют от трения между собой и с подвижными металлическими деталями; чрезмерные изгибы и скручивание гибких рукавов не разрешены; – перед началом работы привода проверяют уровень жидкости в баке, состояние разъемных соединений, шлангов, производят пробный запуск и проверяют работу привода на различных режимах.

Гидротрансформаторы являются гидродинамической передачей и обладают способностью преобразовывать передаваемый крутящий момент в зависимости от сопротивления движению вальцов или шин катка. Гидротрансформатор повышает плавность реверсирования машины.

Рис. 87. Схема гидротрансформатора:1, 2, 6 — насосное, направляющее и турбинное колеса, 3,5 — ведомый и ведущий валы, 4 — лопатки насосного, направляющего и турбинного колес

Гидротрансформатор (рис. 87) включает в себя три колеса: насоснве, турбинное и направляющее. Ведущий вал связан с насосным колесом, ведомый вал — с турбинным колесом. Направляющее колесо закреплено неподвижно. Все колеса имеют с внутренней стороны лопатки 4. Внутренняя полость гидротрансформатора заполняется маслом.

Работает гидротрансформатор следующим образом. Вращение ведущего вала вызывает появление центробежных сил, под действием которых с насосного колеса жидкость отбрасывается на лопатки турбинного колеса и последнее начинает вращаться. С лопаток турбинного колеса масло попадает на лопатки направляющего колеса (реактора) и затем снова на лопатки насосного колеса. Это обеспечивается за счет сил, возникающих при соответствующем наклоне лопаток и выборе их формы.

При большом сопротивлении на рабочих органах частота вращения турбинного колеса падает. Если двигатель и насосное колесо имеют прежнюю частоту вращения, то крутящий момент на турбинном колесе автоматически увеличивается. Крутящий момент повышается, например, при переезде через препятствия и неровности, при въезде на участки с рыхлым материалом.

Читать далее: Гидравлические насосы и моторы

Категория: - Машины для укладки асфальта

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Гидравлическая система управления кранов

Строительные машины и оборудование, справочник

Категория:

Системы и аппаратура управления

Гидравлическая система управления кранов

Гидравлическая система управления крановГидравлическую систему можно применять для управления основными рабочими механизмами крана (грузовой и стреловой лебедками, механизмами поворота, передвижения), а также для управления вспомогательными механизмами крана (поворотом ведомых колес, тормозами, гидроцилиндрами выносных опор, коробкой передач, муфтами дизеля, отдельными агрегатами).

На кранах применяют две системы гидроуправления — насосную и безнасосную.

Принципиальная схема насосной гидравлической системы управления показана на рис. 115. Основными элементами этой системы являются гидробак, насос, гидроаккумулятор, пульт управления с золотниками, трубопроводы и гидроцилиндры исполнительных механизмов крана.

Насос засасывает масло из гидробака и через предохранительный клапан, регулирующий давление в системе в заданных пределах, нагнетает его к гидрораспределителю. От гидрораспределителя через вращающееся соединение по трубопроводам масло поступает к исполнительным гидроцилиндрам разворота передних колес, гидроцилиндру коробки передач и гидроцилиндру тормоза, включаемого для торможения крана.

В системе предусмотрен обратный клапан, который позволяет сохранять рабочее давление в исполнительных цилиндрах при падении его в подводящем трубопроводе от насоса до распределителя. Для свободного разворота колес крана при движении на буксире полости гидроцилиндра соединяют через вентиль.

Рис. 115. Принципиальная схема гидравлического управления стрелового крака (с турботрансфор-матором):1 — гидроцилиндр грузового барабана, 2 — гидроцилиндр педали тормоза грейферного барабана, 3 — вентиль, 4 — исполнительные гидро цилиндры разворота колес, 5, 19 — гидрораспределители, 6 — рукоятка управления, 7 — обратный клапан, 8 — кран управления опорами, 9 — подпиточный бачок, 10 — гидроцилиндр тормоза грейферного барабана, 11 — гидроцилиндр тормоза грузового барабана, 12 — вращающееся соединение, 13 — гидроцилиндр тормоза крана, 14 — гидроцилиндр выносных опор, 15 — турботрансформатор, 16, 17, 25 — фильтры, 18 — золотник, 20 — радиатор, 21, 22 — насосы, 23 — предохранительный клапан, 24 — предохранительный клапан с переливным золотником, 26 — гидробак, 27 — двойной гидроклапан, 28 — гидроцилиндр коробки передач

Масло, попав под давлением в гидроцилиндр, перемещает поршень и обеспечивает включение механизма. При этом с помощью рукоятки управления на гидрораспределителе золотник открывает отверстие, соединяющее трубопровод с возвратным каналом гидролинии. Давление в цилиндре падает, и под действием возвратной пружины механизм выключается. Отработавшее масло из цилиндра выталкивается в возвратный канал и далее через гидрораспределитель и трубопровод сливается в гидробак.

Гидроцилиндры стояночного тормоза и коробки передач сблокированы между собой двойным гидроклапаном, который обеспечивает при работе коробки отключение тормоза, и, наоборот, при затормаживании крана — выключение коробки.

Рис. 116. Предохранительный клапан с переливным золотником:1 — корпус, 2 — переливной золотник, 3 — демпфер, 4,7 — каналы, 5 — полость, 6, 8, 9, 19 — камеры, 10, 15, 18 — отверстия, 11 — колпачок, 12, 17 — пружины, 13 — крышка, 14 — клапан, 16 — седло, 20 — пробка

В гидравлических системах управления стреловых кранов применяют в основном шестеренные масляные насосы высокого давления. Насос приводится в действие от электродвигателя или от дизеля (при одномоторном приводе). На экскаваторах-кранах устанавливают пластинчатые насосы, насаживаемые через эластичную муфту на шкив коленчатого вала двигателя. Масло насосом засасывается из гидробака, на котором смонтировано специальное разгрузочное устройство или аккумулятор. Аккумулятор также предназначен для разгрузки насоса при избыточной подаче масла в гидросеть, поддержания постоянного давления в гидросети и предохранения ее от повреждений в случае увеличения давления выше допускаемого.

В гидросистеме крана КС-4361А разгрузочное устройство решено в виде предохранительного гидроклапана с переливным золотником (рис. 116). От шестеренного насоса масло поступает в камеру клапана и оттуда направляется в бак через полость. Демпфер служит для сообщения камер между собой. Камера соединяется с камерами через каналы. Масло из камеры может поступать к шариковому клапану по отверстию. С противоположной стороны шарик прижимается к седлу пружиной.

В случае нормального давления в гидросети силы, действующие на шарик через масло и пружину, уравновешены и шарик прижат к седлу. Золотник под действием пружины занимает правое положение, находясь под воздействием равных давлений масла камеры с одной стороны и масла камер с другой стороны. В этом положении золотника слив масла в гидробак невозможен, так как полость и камера не соединены между собой.

Повышение давления в гидросети и, следовательно, в камере нарушает равновесие шарикового клапана и он отходит от седла, пропуская часть масла по внутреннему каналу и отверстию в полость и далее в бак. Дополнительные порции масла в камеру поступают из камеры через демпфер. При проходе через демпфер давление масла уменьшается, что вызывает перепад уровня масла между камерам и заставляет переместиться золотник влево.

8 результате смещения золотника полость и камера соединяются и масло направляется в гидробак. Движение золотника прекращается в тот момент, когда давление в камерах будет равно суммарному давлению в камере и давлению пружины. В таком положении давление в гидросети будет поддерживаться постоянным.

Нарушение указанного равновесия и постоянного давления в гидросети может произойти в том случае, если давление в камере увеличится или уменьшится. В первом случае (увеличение давления в камере 6) давление в камерах также возрастает и золотник, смещаясь влево, все больше открывает доступ масла в камеру. Перепускание масла в камеру приводит к падению давления в камере 6 до наступления равновесия.

Во втором случае (уменьшение давления в камере 6) клапан под действием пружины плотно прижимается к седлу, перекрывая доступ масла в бак. Как только это произойдет, давление в камерах, сравняется, золотник пружиной переместится вправо, снова разъединив полость и камеру, и прекратится поступление масла в бак.

Гидросеть разгружают от давления соединением отверстия посредством трубки с каналом разгрузки золотников управления. В случае закрытия золотника масло из камеры 9 может выходить через отверстие и шариковый клапан.

Когда отключены все исполнительные механизмы и рукоятки пульта управления установлены в нейтральное положение, масло из камеры свободно поступает в бак, так как под действием давления масла в камерах золотник обеспечивает перепуск его между полостью и камерой. От насоса масло под давлением поступает к гидрораспределителю, размещенному на пульте управления в кабине машиниста.

Количество гидрораспределителей выбирают в зависимости от числа исполнительных механизмов, включаемых в гидравлическую систему управления. В гидрораспределителях может быть предусмотрена возможность управления двумя механизмами.

Две конструкции гидрораспределителя, применяемые на стреловых кранах, приведены на рис. 117. Гидрораспределитель крана (рис. 117, а) состоит из корпуса, манометра, двух золотников, рукоятки, кронштейна с кулачком и фиксаторами, возвратной пружины и пружины.

Рис. 117. Схемы гидрораспределителей крана:а — первый тип, б — второй тип; 1 — кулачок, 2, 13 — шарики, 3, 17 — пружины, 4 — шайба, 18 — корпуса, 6, 14 – золотники, 7, 9, 15, 16 — отверстия, в — манометр, 10 — рукоятка, и, 12 — фиксаторы; 1-А ~ разворот колес, 11, 111-А — разворот влево и вправо, 1-Б — коробка передач, 11, 111-Б — первая, вторая скорости

Масло из гидросети под давлением поступает в гидрораспределитель через отверстие. Далее, перемещая рукоятку в нужном направлении, перекрывают канал разгрузочного устройства и открывают одно из отверстий, через которые по соответствующим каналам гидрораспределителя масло подается в гидролинию и к гидроцилиндрам исполнительных механизмов. Указанные каналы соединены со сливной гидролинией, что обеспечивает подачу по одному и тому же каналу масла под давлением к одному гидроцилиндру и одновременно поступление масла от другого гидроцилиндра в гидробак.

Положение золотника в первом гидрораспределителе фиксируется устройством, состоящим из шарика, пружины и регулировочных шайб, а во втором гидрораспределителе (рис. 117, б) — пружиной. Положения золотников в обоих гидрораспределителях фиксируются шариками. Золотник перемещается в обе стороны рукояткой, а золотник в одну сторону — рукояткой и кулачком, а в другую — пружиной.

В гидрораспределителе крана КС-5363 предусмотрено управление двух гидроцилиндров одним золотником и поэтому они блокируются, что исключает их одновременную работу.

Для контроля давления в гидросети управления на гидрораспределителе установлен манометр. На рис. 117,6 условно показаны положения рукояток и золотников гидрораспределителей при управлении каждым золотником одного цилиндра исполнительного механизма: разворота колес 1-А и коробки передач 1-Б (гидрораспределители допускают соответственно II или /// положения).

На экскаваторах-кранах Э-1252Б для управления тормозами грузовой лебедки основного подъема применена безнасосная гидравлическая система. На кране КС-4361А эта система использована для тормозов грузового и грейферного барабанов.

Принципиальная схема безнасосной гидравлической системы управления приведена на рис. 118.

Масло из резервуара самотеком попадает в рабочую полость гидроцилиндра и заполняет его и всю систему. Поршень цилиндра системой рычагов связан с ножной педалью и трубопроводом — с исполнительным гидроцилиндром тормоза барабана. При нажатии педали рычажок упирается в ролик, соединенный со штоком поршня цилиндра. Благодаря этому поршень перемещается вправо и, преодолевая сопротивление пружины в цилиндре, вытесняет масло в трубопровод и далее к исполнительному цилиндру. Под давлением масла поршень цилиндра производит рабочий ход, перемещая рычаг, который затягивает тормозную ленту на барабане.

При снятии нагрузки с педали пружины соответственно освобождают ленту барабана, возвращают поршень цилиндра и педаль в исходное положение.

Исполнительные гидроцилиндры и трубопроводы всегда заполнены постоянным количеством масла. Резервуар служит для пополнения масла в системе, так как возможна его утечка. В процессе работы резервуар отключают от гидросети с помощью вентиля.

Для заполнения гидросети маслом открывают вентиль резервуара. С помощью ножной педали нагнетают масло в гидросеть до гидроцилиндра тормоза.

Масло нагнетают до тех пор, пока через отверстие пробки не появится масло без пузырьков воздуха. Затем пробку снова завертывают. После этого производят несколько движений педалью, наблюдая за четкостью срабатывания тормоза и пружин элементов системы. Затем, когда установлена работоспособность системы, вентиль резервуара закрывают.

В безнасосной гидравлической системе применяют те же сорта рабочей жидкости (масла), что и для насосной системы крана.

Гидроаппараты. Гидроаппараты предназначены для регулирования давления; регулирования направления потока жидкости; регулирования подачи жидкости.К гидроаппаратам, ограничивающим наибольшее создаваемое насосом или действием внешних сил давление в гидросети, относятся предохранительные и редукционные клапаны.

Для пропускания потока жидкости в одном и обоих направлениях служат обратные клапаны и гидрозамки, а для регулирования подачи жидкости применяют регуляторы потока. Гидрораспределители могут выполнять обе указанные функции регулирования.

Рис. 119. Схема конусного предохранительного клапана прямого действия с гайкой:1— клапан, 2 — седло, 3 —- корпус, 4 — крышка, 5 — винт, 6 — гайка, 7 — пружина, 8 — уплотнение

Гидроаппаратами для регулирования давления служат предохранительные клапаны, ограничивающие повышение давления жидкости в системе выше допускаемого. Предохранительные клапаны устанавливают на насосах, гидромоторах, гидрораспределителях, в отдельных корпусах на трубопроводах. Клапаны регулируют на давление выше номинального на 10—20%. В случаях, когда давление в системе выше номинального, клапан срабатывает, пропуская жидкость в полость низкого давления. При снижении давления до допускаемого клапан надежно перекрывает отверстие для прохода жидкости в полость низкого давления.

В гидроприводах кранов применяют различные конструкции клапанов прямого действия с конусной посадкой на седло. На рис. 119 показана одна из них. Жидкость от насоса через полость Б попадает в полость В под клапаном. При повышении давления выше допускаемого клапан преодолевает усилие пружины и, поднимаясь, обеспечивает перепуск жидкости из полости В в канал А.

Для регулирования настройки пружины на крышке клапана предусмотрен винт. Все элементы клапана заключены в корпус. Конусные клапаны отличаются более высокой герметичностью, чем шариковые; они, как правило, центрированы и могут поворачиваться в одной плоскости.

Г идро аппаратами для регулирования направления потока жидкости только в одном направлении служат обратные клапаны (рис. 120). Жидкость подается снизу в отверстие А, преодолевая усилие пружины и массу клапана, поступает в боковое отверстие, откуда по гидролиниям направляется к исполнительным механизмам. По прекращении подачи жидкости клапан опускается на седло и тем самым прекращает обратное движение жидкости.

Гидрозамок (рис. 121) предназначен для гидросистемы, в которой поток жидкости проходит в обоих направлениях. При проходе потока в одном направлении клапан работает как обратный клапан, для прохода жидкости в обратном направлении клапан открывается с помощью поршня, встроенного в корпус.

При прямом потоке жидкости через отверстие А основной клапан, преодолевая усилие пружины, поднимается и жидкость проходит в отверстие В. Указанное направление движения жидкости соответствует операциям «Подъем» и «Выдвижение».

Рис. 120. Схемы обратных клапанов:а — вертикального, б — горизонтального; 1 — клапан, 2 — седло, 3 — уплотнение, 4 — пробка, 5 — корпус, 6 — пружина

При подаче жидкости в обратном направлении она одновременно по линии управления на правляется через отверстие под поршень. Поршень преодолевает усилие пружины и с помощью толкателя поднимает сначала обратный клапан 6, а затем основной клапан. Величина потока жидкости, направляемой в отверстие Л, зависит от хода поршня и образующихся при этом щелей между клапанами и их седлами. Обратное направление движения жидкости соответствует операциям «Опускание», «Задвижение».

Гидроаппаратами для регулирования расхода жидкости служат регуляторы потока, ограничивающие подачу жидкости к исполнительному органу — гидромотору, гидроцилиндру. Регуляторы потока (рис. 122) работают следующим образом. Жидкость подводится к проточке А, через проточку Е направляется к дросселю 2 и, пройдя через его щели, попадает в сливную линию и далее в бак.

Каналы Б и Г соединяют проточку Е с полостями В и Д, обеспечивая давление жидкости на клапан. Преодолевая усилие пружины клапан перемещается и перекрывает соединительный канал между проточками А и Е. В зависимости от расстояния торца клапана от этого канала, определяемого усилием пружины, происходит дросселирование потока жидкости, что создает разность давлений до и после дросселя 2 и обеспечивает постоянный расход жидкости через дроссель.

Гидрораспределители предназначены для изменения направления потока жидкости от насоса к соответствующим гидродвигателям (гидромоторам, гидроцилиндрам) и отвода ее из нерабочих полостей гидродвигателей в сливную линию и бак.

В кранах больше всего распространены гидрораспределители золотникового типа, которые по исполнению корпуса могут быть секционными и моноблочными; по числу присоединенных каналов — двух-, четырехходовыми; по числу рабочих позиций — двух-, трех-и четырехпозиционными.

В секционном гидрораспределителе (рис. 123) с проточной разгрузкой насоса в корпусе объединены напорная, рабочие и сливная секции.

Рис. 121. Гидрозамок:1 — корпус, 2 — крышка, 3 — поршень, 4 — толкатель, 5, 9 — пружины, 6, 7 — обратный и основной клапаны, 8 — крышка, 10 — уплотнение

Рис. 122. Регулятор потока:1— клапан, 2 — дроссель, 3 — пружина, 4 — пробка, 5 — корпус

В напорной секции устанавливают предохранительные клапаны прямого и обратного действия, предотвращающие перетечку жидкости из гидродвигателей на слив через проточные каналы. Рабочие секции состоят из корпуса и золотников, фиксируемых в нейтральном положении пружинами. Сливная секция предназначена для отвода жидкости в бак.

Гидрораспределитель крана КС-6471 включает в себя три золотника и один золотник (ускорительная рабочая секция). В нейтральном положении золотников поток жидкости от насоса поступает в полость и далее в полость, по проточным каналам через сливную секцию в бак.

Рис. 123. Секционный гидрораспределитель крана КС-6471:1 — корпус, 2, 5 — золотники, 3 — колпак, 4, 6, 10, 13, 15, 16 — пружины, 7— регулировочный винт, 8, 12, 17 — клапаны, 9 — седло, 11 — направляющая, 14 — втулка

Соединяя линию от насоса с полостью, заставляют золотник перемещаться вверх, что вызывает реверсирование исполнительного механизма. Золотник снабжен встроенным обратным клапаном, препятствующим движению жидкости из линии, находящейся под давлением.

При рабочем положении золотников под давлением направляемая к исполнительным механизмам жидкость одновременно поступает в полость и через демпферные отверстия в полости. Гидравлически уравновешенный клапан прижимается к седлу. Клапан открывается, когда давление в полости К превышает усилие пружины. При открытии клапана давление жидкости, проходящей через отверстие, уменьшается, что создает перепад давления в полостях. В результате разницы давления клапан отходит от седла и полость соединяется через полость со сливной линией. Схема золотника приведена на рис. 124.

Рис. 124. Напорный золотник:

Рис. 125. Блок управления рабочими движениями:

Для управления рабочими движениями применяют специальные блоки. Конструкция одного из блоков управления приведена на рис. 125. Блок имеет рукоятку с тарелкой, которая соприкасается с толкателями. Толкатели, преодолевая усилие пружин, передают движение золотникам, удерживаемым пружинами.

Жидкость из системы управления попадает в полость, где она запирается при нейтральном положении золотника; при этом полости соединяются со сливной полостью. При установке рукоятки в одно из рабочих положений золотник перемещается в нижнее положение и жидкость поступает в соответствующий отвод. По достижении давления жидкости в линии выше, чем усилие пружины, определяемое наклоном рукоятки, золотник поднимается.

Система управления соединяется со сливной линией и остается открытой до тех пор, пока давление жидкости в сливной линии не понизится до величины, соответствующей усилию пружины.

На кранах КС-5473 и КС-6471 установлены совмещенные рычаги управления. Такими рычагами можно управлять одновременно или в определенной последовательности движениями двух механизмов.

Рис. 126. Неподвижные соединения трубопроводов:а — с помощью врезающегося кольца, б – с помощью резинового кольца, в — конусное с уплотнением, г — с развальцовкой конца грубы, д — с помощью хомута, е — прямым штуцером, шароконусное; 1 — штуцер, 2 — накидная гайка, 3 — врезающееся кольцо, 4 — труба, 5 — резиновое кольцо, 6 — ниппель, 7 — уплотнение, 8 — хомут

Например, на пульте управления крана КС-6471 предусмотрены три рукоятки, двумя из которых управляют соответственно механизмами поворота и подъема стрелы и главной грузовой лебедкой, а также телескопированием стрелы.

Трубопроводы и их соединения. Для соединения сборочных единиц, не имеющих взаимного перемещения, применяют стальные трубопроводы, а сборочных единиц, которые могут смещаться при работе, — рукава высокого давления РВД. Они состоят из внутренних резинового и хлопчатобумажного слоев и металлической оплетки. Сверху оплетки накладывают вторые резиновый и хлопчатобумажный слои и снова оплетку. В зависимости от давления, при котором работают рукава, применяют один, два и три слоя оплетки (соответственно тип I, II и III РВД). Сверху рукав защищен резиновым слоем, а иногда дополнительно оплеткой или металлической лентой.

Трубопроводы соединяют между собой с помощью арматуры. Соединения могут быть неподвижными и подвижными (шарнирными).

Неподвижные соединения трубопроводов (рис. 126) выпускают нескольких видов. Выбор вида соединения трубопровода определяется давлением в гидросистеме, диаметром и материалом трубопровода, условиями эксплуатации гидропривода.

Шарнирные соединения трубопроводов используют для подачи жидкости от насосов, расположенных на ходовом устройстве, к гидромоторам исполнительных механизмов, расположенных на поворотной части, а также от гидрораспределителей поворотной платформы к элементам гидропривода ходового устройства. Шарнирные соединения объединяют в единый блок, который называется центральным коллектором (рис. 127).

Коллектор крана КС-6471 состоит из гильзы, закрепленной к раме поворотной платформы, распределителя с вертикально расположенными каналами и кольцевыми проточками Л, Б. В нижний торец распределителя ввернуты шесть штуцеров, соединяемых с каналами. К штуцерам крепят трубопроводы, подводящие жидкость от насосов. Для предотвращения перетечки жидкости из канала в канал и наружных утечек применены уплотнения.

Жидкость по трубопроводам от насосов через штуцера попадает в вертикальные каналы и соответствующие кольцевые проточки распределителя, которые сообщают их с линиями поворотной части крана. Слив жидкости- из линий и дренаж в обратном направлении происходят через отверстие В, соответствующие штуцера, трубопроводы в бак неповоротной части крана.

Рис. 127. Центральный коллектор крана КС-6471:1 — гильза, 2 — распределитель, 3 — уплотнения, 4, 5 — поворотная и неповоротная платформы, 6 — штуцер

На рис. 128 изображено вращающееся соединение, примененное на кране КС-5363. Масло от насоса гидрораспределителя идет по трубопроводам, заключенным в колонне. Колонна одним концом закреплена на поворотной платформе, а другим шарнирно соединена с коллектором. Конец каждого трубопровода проходит к кольцевой выточке коллектора, по которой масло направляется через отводные патрубки к цилиндрам исполнительных механизмов.

Вспомогательное гидрооборудование. К этому виду гидрооборудования относятся гидробаки для жидкости, фильтры, маслоохладители. Бак является дополнительной емкостью для жидкости, предназначенной для восполнения разности объемов полостей гидроцилиндров, пополнения возможных.утечек и охлаждения жидкости.

Бак представляет собой сварную полую конструкцию плоской формы. Дно бака выполняют куполообразным, в нем предусмотрена пробка для слива масла и очистки от загрязнений. Иногда внутри бака устанавливают дополнительные фильтры для очистки жидкости, а для улавливания мелких металлических частиц — магнитные пробки.

Рис. 128. Вращающееся соединение крана КС-5363:1 — платформа, 2 — трубопроводы, 3 — колонна, 4 — уплотнения, 5 — коллектор; патрубки: I — к цилиндру разворота колес, II — к цилиндру стояночного тормоза, III — к цилиндру тормоза колес, IV — к цилиндру опор, V — к цилиндру коробки передач, VI — к вентилю управления

На кранах применяют баки открытого типа, обеспечивающие проникновение во внутреннюю полость воздуха, очищенного с помощью сапуна. Жидкость заливают в бак через горловину, оснащенную фильтром грубой очистки. На всасывающем патрубке, через который жидкость из бака поступает к насосной установке, закрепляют запорный вентиль для перекрытия канала при ремонте. Бак оборудуют устройством для контроля уровня жидкости.

Фильтры предназначены для очистки жидкости от посторонних примесей, включающих продукты распада масла, изнашивания элементов гидрооборудования и случайных частиц.

Рис. 129. Маслоохладитель:1 — гидромотор, 2 — калорифер, 3 — вентилятор

Различают фильтры грубой, нормальной, тонкой и особо тонкой очистки, характеризующиеся качеством фильтрации по размерам и количеству пропускаемых частиц. Фильтры грубой очистки устанавливают в заливной горловине бака.

В гидросистемах применяют сетчатые фильтры, очищающие жидкость от частиц размером более 40 мкм. Сетчатые фильтры представляют собой набор фильтрующих элементов, выполняемых из металлической сетки или специальной бумаги. Фильтры тонкой очистки устанавливают преимущественно на сливной линии и реже на всасывающей.

Маслоохладители предназначены для ускоренного охлаждения жидкости в гидросистеме. Жидкость нагревается во время работы насосов в результате преодоления сопротивлений прохождению потока через аппараты и трубопроводы гидросистемы. Нормальная работа допускается при нагреве жидкости до 65° С. Повышение температуры сопровождается потерей смазочных свойств жидкости, что может повлечь за собой образование задиров на трущихся поверхностях насосов и гидромоторов.

Маслоохладитель (рис. 129) состоит из калорифера, гидромотора и вентилятора. Принцип его действия аналогичен радиатору двигателей внутреннего сгорания. При превышении допускаемой температуры рабочей жидкости от гидромотора включают вентилятор, который гонит воздух через жалюзи кожуха, обдувая трубки калорифера. По трубкам калорифера циркулирует жидкость. После охлаждения жидкости до установленной температуры гидромотор вентилятора отключают и охладитель перестает работать.

Читать далее: Рулевое управление кранов

Категория: - Системы и аппаратура управления

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Системы типовых гидросистем

10.6. Питание одним насосом двух и несколько гидродвигателей

Многие гидросистемы имеют несколько гидродвигателей, питаемые от одного насоса. При такой схеме возможны два варианта подключения гидродвигателей.

Гидросистема с параллельным включением гидропривода показана на рис.10.10. Гидросистема имеет одну общую насосную станцию 1 и три гидроцилиндра 2, 3 и 4. Каждый из гидроцилиндров имеет собственное независимое устройство управления - гидрораспределители 6, 7 и 8. В точке 5 гидролиния имеет разветвление, в котором общая подача насосной станции 1 делится на три части Q1, Q2 и Q3 . Каждый из гидроцилиндров может включаться в работу в любой момент времени, независимо от других потребителей, и совершать как холостой, так и рабочий ход.

Рис.10.10. Гидросистема параллельным включением гидропривода

Гидросистема с последовательным включением гидропривода представлена на ри.10.11. Гидросистема имеет два гидроцилиндра 1 и 2, которые питаются от общей насосной станции 3. В отличие от гидросистемы с параллельным включением, гидроцилиндр 2 может осуществлять рабочий ход только при неработающем первом гидроцилиндре, поскольку при включении гидроцилиндра 1, напорная линия цилиндра 2 становится сливной, в которой давление падает. При этом цилиндр 2 может осуществлять только холостой ход.

Гидросистемы с параллельным включением гидропривода получили наибольшее распространение. Однако, показанная на рис.10.10 гидросхема имеет один существенный недостаток.

Рис.10.11. Гидросистема последовательным включением гидропривода

Рис.10.12. Гидросистема с двумя гидроцилиндрами, питаемыми одним наосом через редукционные клапаны

Дело в том, что при включении всех трех гидроцилиндров скорость перемещения их выходных звеньев будет минимальна. Если отключить один из них, например первый (2), то скорость у второго и третьего возрастет, так как общая подача будет делиться только на Q2 и Q3. Чтобы этого избежать, в гидросистему необходимо включать редукционные клапаны.

На рис.10.12 представлена схема гидросистемы с одним насосом 3 и двумя силовыми цилиндрами 1 и 6, один из которых (цилиндр 6) рассчитан на работу при внешней нагрузке (давлении), значительно меньшей нагрузки второго цилиндра 1.

Для снижения давления в системе питания цилиндра 6 до требуемой величины применен редукционный клапан 4, установленный на входе в распределитель 5. Для цилиндра 1 также предусмотрен редукционный клапан 7, отрегулированный на рабочее давление в этом цилиндре. Редукционный клапан 7 также устанавливается на входе в распределитель 8, управляющий цилиндром 1. Насос 3 снабжен переливным клапаном 2, который сбрасывает излишек рабочей жидкости в бак.

Наверх страницы

gidravl.narod.ru

СУДОРЕМОНТ ОТ А ДО Я.: Гидравлическая система.

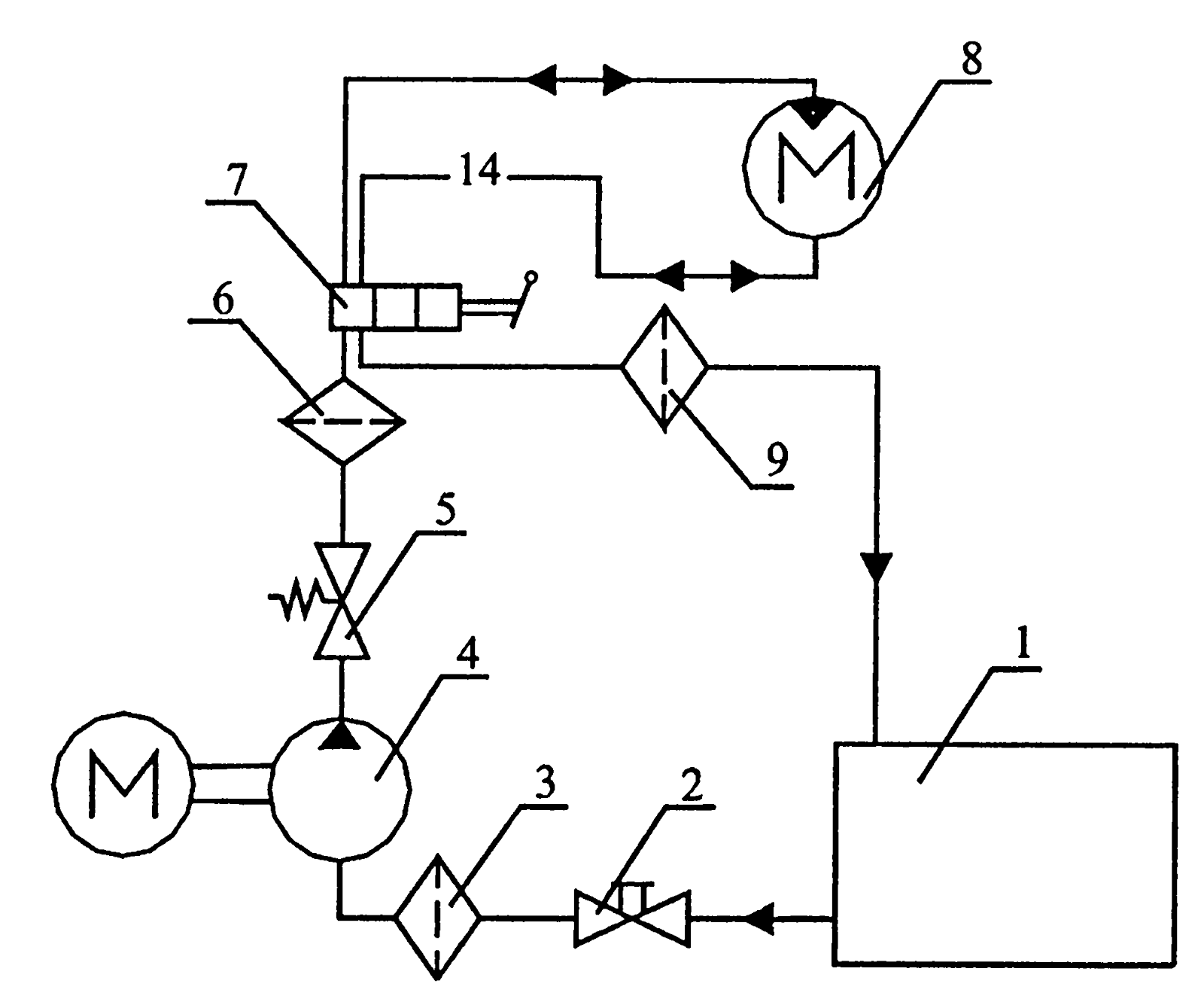

Общие сведения. Гидравлическая система передаёт энергию (гидравлическую жидкость) по трубам с помощью насоса к гидродвигателю (гидравлическому мотору), который приводит в действие механизм.Схема классической гидравлической системы: 1 — гидравлический бак; 2 — клапан запорный; 3 — фильтр; 4 — насос с электроприводом постоянной производительности и постоянным направлением потока жидкости; 5 — предохранительный клапан; 6 — фильтр; 7 — гидрораспределитель с местным ручным управлением рукояткой; 8 — гидродвигатель; 9 — фильтр. По конструктивному исполнению насос и гидродвигатель могут быть радиально- и аксиально-поршневые, пластинчатые, шестеренные и винтовые. На судах промыслового и морского флотов гидравлическую систему применяют для привода и управления рулевых машин, успокоителей качки, ВРШ, для грузовых, буксирных и ваерных лебёдок, брашпилей и шпилей, механизмов люковых закрытий, аппарелей и гидроподъёмников.Техническое обслуживание. В период эксплуатации гидравлической системы необходимо проводить ТО в следующем объёме: - очищать фильтры после 50, 100 и 500 часов работы. Если в фильтрах обнаружена металлическая стружка, необходимо чаще их проверять. При повторном появлении металлической стружки необходимо выявить источник её образования и устранить неисправности; - следить за утечками масла через уплотнения и соединения труб гидравлической системы. В случае появления утечек через уплотнения или соединения их необходимо заменять (в соединении следует сменить прокладки). При этом надо помнить, что замена уплотнений и прокладок, а также подтягивание соединений под давлением запрещается; - периодически проверять уровень жидкости в баке. В случае снижения его пополнять бак до рабочего уровня; - один раз в 3 месяца необходимо контролировать качество рабочей жидкости. Самый простой метод контроля — с помощью картотеки стёкол — на стеклянные пластинки помещают осадок после фильтров, а с обратной стороны крепят бирку с числом и месяцем взятия пробы. Пластинки хранят в специальном ящике. Набор пластинок позволяет визуально следить за состоянием рабочей жидкости. Стёкла можно заменить лабораторными мензурками; - заменять рабочую жидкость через 2 тыс. часов работы, или раз в два года. При замене жидкости чистят гидробак и промывают трубопроводы. Необходимо обращать внимание на то, чтобы пространство над нормальным уровнем масла было тщательно промыто и протравлено, поскольку оно особенно подвержено процессу ржавления и загрязнения. После чистки внутренняя полость танка должна быть обработана маслоупорной краской типа герметика GE Dlyptol Red, которую применяют согласно инструкций изготовителя. Поддерживать систему в чистоте. Грязь является самой частой причиной отказов в системе.Дефектоскопия и ремонт. При выходе из строя гидравлической системы, прежде всего нужно проверить уровень жидкости в системе, а также её качество. После проведённого контроля следует проверить параметры насоса путём кратковременного пуска. Если давление насоса нормальное, в дальнейшем можно перейти к проверке работы исполнительных механизмов, поочерёдно включая их в работу. При появлении стука или резкого звука необходимо остановить насос или гидродвигатель, производящий стук или звук, проверить визуально все внешние соединения, тяги, демпферы, крепления и пружины. Затем следует проверить систему блокировки и сигнализации. Перед ремонтом гидравлической системы необходимо провести контрольные испытания с целью выявления неисправностей. Рекомендуется ремонтировать всю гидравлическую систему. Иногда в целях экономии сдают в ремонт отдельные гидромеханизмы, не включая трубопроводы и арматуру. Данная практика одиночного ремонта не оправдывает себя, так как источниками загрязнения рабочей жидкости могут служить не только вышедшие из строя гидромеханизмы, но и работающие. Поэтому после сборки отремонтированного механизма, но без полной переборки всех элементов гидросистемы, без замены всех резиновых манжет и уплотнений, а также без промывки системы, она длительно работать не будет. Ремонт гидравлической системы в условиях судна возможен только в части сборки, разборки, замены манжет и уплотнений при наличии одиночного комплекта запасных частей и приспособлений. При таком ремонте невозможно достичь необходимой чистоты трущихся поверхностей. Большинство отказов, а также снижение эксплуатационных характеристик всех гидравлических систем возникает из-за наличия в рабочей жидкости загрязнителей (воды, различных механических частиц, в том числе металлических). Для очистки масла гидравлических систем различного назначения применяют мобильную систему — Emmie, которая удаляет воду и 99% всех механических частиц размером 2-5 мкм. Производительность составляет 80-120 л/ч. Система Emmie состоит из элементов: - сепаратора MIB; - винтового насоса; - резервуара; - пульта управления. Все эти элементы установлены на передвижной тележке. Дополнительно в систему входит мобильный электроподогреватель масла и комплект стандартных шлангов с быстроразъёмными муфтами. Очистка одной тонны гидравлического масла с большим содержанием загрязнителей производится в течение трёх суток. Работы по очистке гидравлического масла особенно актуальны в период ремонта систем гидравлики, замены трубопроводов и соединительных гидравлических шлангов.

1 — гидравлический бак; 2 — клапан запорный; 3 — фильтр; 4 — насос с электроприводом постоянной производительности и постоянным направлением потока жидкости; 5 — предохранительный клапан; 6 — фильтр; 7 — гидрораспределитель с местным ручным управлением рукояткой; 8 — гидродвигатель; 9 — фильтр. По конструктивному исполнению насос и гидродвигатель могут быть радиально- и аксиально-поршневые, пластинчатые, шестеренные и винтовые. На судах промыслового и морского флотов гидравлическую систему применяют для привода и управления рулевых машин, успокоителей качки, ВРШ, для грузовых, буксирных и ваерных лебёдок, брашпилей и шпилей, механизмов люковых закрытий, аппарелей и гидроподъёмников.Техническое обслуживание. В период эксплуатации гидравлической системы необходимо проводить ТО в следующем объёме: - очищать фильтры после 50, 100 и 500 часов работы. Если в фильтрах обнаружена металлическая стружка, необходимо чаще их проверять. При повторном появлении металлической стружки необходимо выявить источник её образования и устранить неисправности; - следить за утечками масла через уплотнения и соединения труб гидравлической системы. В случае появления утечек через уплотнения или соединения их необходимо заменять (в соединении следует сменить прокладки). При этом надо помнить, что замена уплотнений и прокладок, а также подтягивание соединений под давлением запрещается; - периодически проверять уровень жидкости в баке. В случае снижения его пополнять бак до рабочего уровня; - один раз в 3 месяца необходимо контролировать качество рабочей жидкости. Самый простой метод контроля — с помощью картотеки стёкол — на стеклянные пластинки помещают осадок после фильтров, а с обратной стороны крепят бирку с числом и месяцем взятия пробы. Пластинки хранят в специальном ящике. Набор пластинок позволяет визуально следить за состоянием рабочей жидкости. Стёкла можно заменить лабораторными мензурками; - заменять рабочую жидкость через 2 тыс. часов работы, или раз в два года. При замене жидкости чистят гидробак и промывают трубопроводы. Необходимо обращать внимание на то, чтобы пространство над нормальным уровнем масла было тщательно промыто и протравлено, поскольку оно особенно подвержено процессу ржавления и загрязнения. После чистки внутренняя полость танка должна быть обработана маслоупорной краской типа герметика GE Dlyptol Red, которую применяют согласно инструкций изготовителя. Поддерживать систему в чистоте. Грязь является самой частой причиной отказов в системе.Дефектоскопия и ремонт. При выходе из строя гидравлической системы, прежде всего нужно проверить уровень жидкости в системе, а также её качество. После проведённого контроля следует проверить параметры насоса путём кратковременного пуска. Если давление насоса нормальное, в дальнейшем можно перейти к проверке работы исполнительных механизмов, поочерёдно включая их в работу. При появлении стука или резкого звука необходимо остановить насос или гидродвигатель, производящий стук или звук, проверить визуально все внешние соединения, тяги, демпферы, крепления и пружины. Затем следует проверить систему блокировки и сигнализации. Перед ремонтом гидравлической системы необходимо провести контрольные испытания с целью выявления неисправностей. Рекомендуется ремонтировать всю гидравлическую систему. Иногда в целях экономии сдают в ремонт отдельные гидромеханизмы, не включая трубопроводы и арматуру. Данная практика одиночного ремонта не оправдывает себя, так как источниками загрязнения рабочей жидкости могут служить не только вышедшие из строя гидромеханизмы, но и работающие. Поэтому после сборки отремонтированного механизма, но без полной переборки всех элементов гидросистемы, без замены всех резиновых манжет и уплотнений, а также без промывки системы, она длительно работать не будет. Ремонт гидравлической системы в условиях судна возможен только в части сборки, разборки, замены манжет и уплотнений при наличии одиночного комплекта запасных частей и приспособлений. При таком ремонте невозможно достичь необходимой чистоты трущихся поверхностей. Большинство отказов, а также снижение эксплуатационных характеристик всех гидравлических систем возникает из-за наличия в рабочей жидкости загрязнителей (воды, различных механических частиц, в том числе металлических). Для очистки масла гидравлических систем различного назначения применяют мобильную систему — Emmie, которая удаляет воду и 99% всех механических частиц размером 2-5 мкм. Производительность составляет 80-120 л/ч. Система Emmie состоит из элементов: - сепаратора MIB; - винтового насоса; - резервуара; - пульта управления. Все эти элементы установлены на передвижной тележке. Дополнительно в систему входит мобильный электроподогреватель масла и комплект стандартных шлангов с быстроразъёмными муфтами. Очистка одной тонны гидравлического масла с большим содержанием загрязнителей производится в течение трёх суток. Работы по очистке гидравлического масла особенно актуальны в период ремонта систем гидравлики, замены трубопроводов и соединительных гидравлических шлангов.sudoremont.blogspot.com

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)