|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Типы шарошечных долот. Шарошечные долота

Шарошечные долота

Строительные машины и оборудование, справочник

Категория:

Буровое оборудование

Шарошечные долота

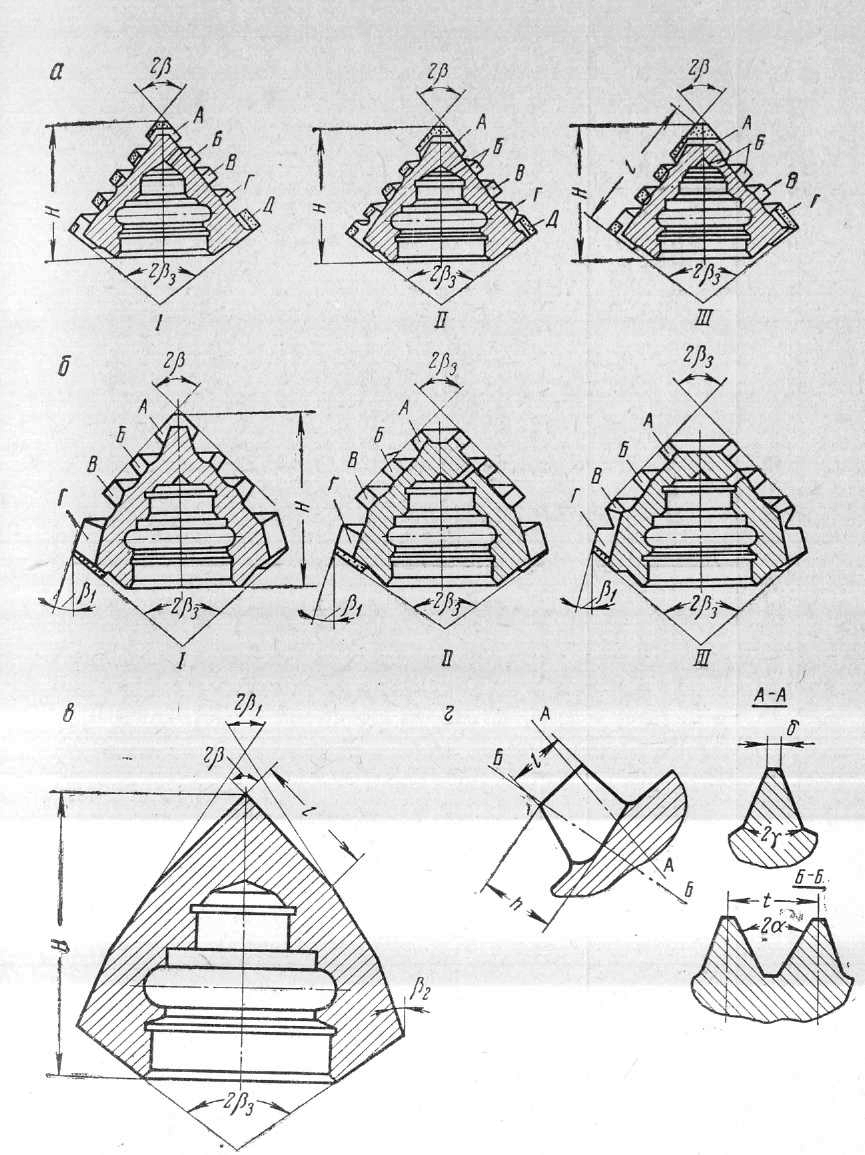

Шарошечные долотаШарошечные долота изготавливают в соответствии с нормалью ОН26-02-128—69; различают их в основном вооружением шарошек (геометрической формой зубьев, их количеством, расположением, геометрической формой шарошек и их размещением относительно оси долота).

Различают двух-, трех-, четырех- и шестишарошечные долота с коническими или полуконическими шарошками.

Для вращательного бурения скважин электробуром, роторным и турбинным способами наибольшее распространение получили трех-шарошечные долота с коническими шарошками. В зависимости от буримых горных пород изготавливают несколько типов трехшарошечных долот.

Тип и размер долота определяют по его шифру. Заводское клеймо в долотах секционного типа ставят обычно на торце ниппеля, а в корпусных — на специальной проточке в корпусе. Первая цифра в шифре указывает на конструктивную модель долота, вторая на завод-изготовитель, следующая цифра и буква — размер долота, последняя обозначает тип долота.

На долоте также указывают его номер и дату выпуска: индексы завода-изготовителя обозначают:Б — Машиностроительный завод им. С. М. Кирова;В — Верхне-Сергиевский машиностроительный завод;Д — Сарапульский машиностроительный завод нм.Дзержинского;К — Куйбышевский долотный завод;Р — Поваровский опытный завод; ОМ, М — Пермский машиностроительный завод им.|В. И. Ленина;Ш — Востокмашзавод;У — Дрогобычский долотный завод;Н — Экспериментальный завод ВНИИБТ.

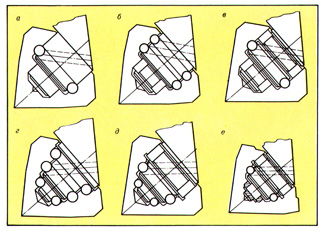

Долото типа М предназначено для бурения скважин в пластичных, вязких, мягких породах типа песков и глпн. Этп долота изготовляют с двух- и трехконусными шарошками с наибольшим углом наклона цапфы долота к оси скважины и смещением осей шарошек относительно центра скважины, что обусловливает повышенные сдвигающе-скалывающее и фрезерующее усилия долота. Угол наклона оси лап к оси долота составляет 57° 30’, зубья имеют максимальный угол заострения.

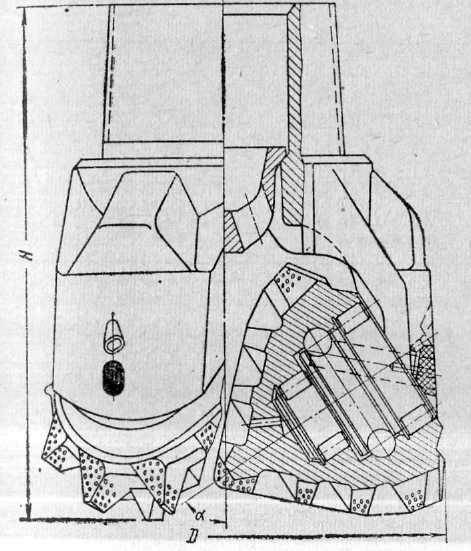

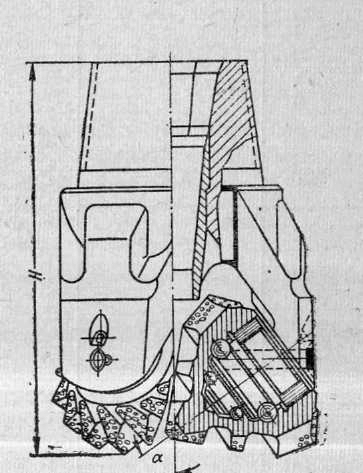

Рис. 1. Шарошечное долото типа М

Рис. 2. Шарошечное долото типа С

Для исключения забивания впадин породой между зубьями долота типа М изготовляют с самоочищающимися шарошками, периферийные’ зубья шарошек разрежены и имеют Г- и Т-образную форму. Размеры опор зубьев уменьшены. Шарошки могут быть штампованными и литыми.

Долото типа МС предназначено для разбуривания мягких пород с пропластками пород средней твердости: глин, мела, соли, гипса и др. У долот этого типа двух- и трехконусные самоочищающиеся шарошки. Оси шарошек смещены относительно оси долота в сторону вращения. Величина смещения осей шарошек у долот типа МС меньше, чем у долот типаМ. Угол наклона оси цапфы лап к оси долота равняется 55—57° 30’.

Долото типа С предназначено для бурения скважин в твердых, песчанистых и глинистых сланцах, известняках средней крепостп и других породах средней крепостп с прослойками твердых пород.

Породы средней крепостп лучше всего бурят при комбинации сдвцгающе-скалывающего и дробящего действия долота.

Угол заострения зубьев этого долота принимают 45—50°. Геометрия шарошек обеспечивает более плоскую форму забоя и лучшую калибровку стенок скважин. Армированный периферийный зуб имеет призматическую форму.

Оптимальная нагрузка составляет 0,3—0,8 тс на 1 см диаметра долота.

Долота типа СТ применяют для бурения плотных пород средней твердости и абразивности с довольно высоким сопротивлением сжатию (загипсованных песчаников, известняков и доломитов средней крепости, кристаллических сланцев, доломитов, ангидритов, перемежающихся с вязкими сланцами и тонкими пропласткамн окремненных пород).

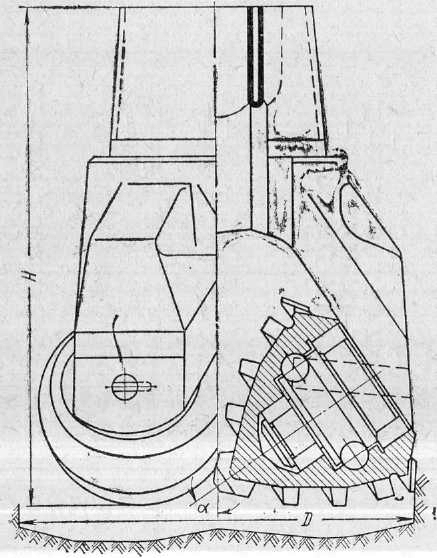

Рис. 3. Шарошечное долото типа СТ

Рис. 4. Шарошечное долото типа Т

Это долото по углу наклона цапфы, форме шарошек, конструкции зубьев на основных корпусах аналогично долоту типа С. Долото типа СТ имеет меньшую высоту и шаг зубьев, в долоте отсутствуют смещение осей шарошек и иная конструкция периферийных зубьев и схема армирования. Затылок периферийного ряда зубьев на одной или двух шарошках усилен и выполнен Г- или Т-образной формы. Оптимальная нагрузка на долото типа СТ составляет 0,5—1 тс на 1 см диаметра долота.

Долото типа Т предназначено для бурения скважин в плотных полуабразивных породах: плотных и абразивных известняках, доломитах и др. Долото обеспечивает эффективное скалывающе-дробя-щее действие при минимальном сдвигающем и фрезерующем эффекте. Поэтому долото типа Т изготовляют с минимальным углом наклона цапф, без смещения осей шарошек и минимальным числом конусов на шарошках с таким расчетом, чтобы форма забоя приближалась к плоской и проскальзывание зубьев было бы минимальным.

Периферийные зубья имеют Т-образную форму, меньшую высоту и шаг, чем у долот типа СТ. У долот типа Т армирована только тыльная часть периферийного ряда зубьев. Оптимальная нагрузка составляет 0,4—1 тс на 1 см диаметра долота.

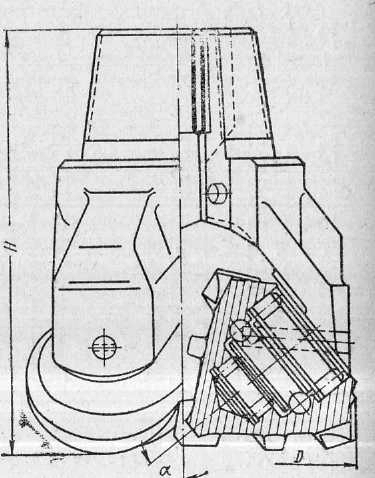

Рис. 5. Характеристика и геометрические размеры шарошек и зубьев

Долото типа ТК используют для бурения скважин в очень твердых и крепких хрупко-пластичных скальных и абразивных породах, мелкокристаллических доломитах, крепких песчаниках, кремнистых сланцах. Для улучшения калибровки скважин периферийные зубья выполнены из штырей твердого сплава или усилены перепонками П-образной формы, уменьшены высота и шаг зубьев. Долота типа ТК часто изготовляют с несамоочшцающимися зубьями. Оптимальная нагрузка составляет 0,8—1,5 тс па 1 см диаметра долота.

Долото типа К используют для бурения скважин в очень крепких и абразивных породах с высоким сопротивлением сжатию. Долото этого типа имеет наибольшее дробяще-скалывающее действие, шарошки выполнены с наибольшим приближением к чистому качению и с минимальным скольжением. Смещение осей шарошек отсутствует, форма забоя плоская. Шарошки долот типа К выполнены с вставными зубьями из стержней-штырей со сферической вершиной из сплава карбидов вольфрама. Оптимальная нагрузка составляет 0,9—2 тс на 1 см диаметра долота.

В ГрозНИИ разработана конструкция одношарошечного долота диаметром 240 и 190 мм для бурения глубоких скважин. Шарошка долота оснащена 96 твердосплавными зубьями размером 10 X 16 мм с клиновидной рабочей поверхностью. Характерной особенностью долот этой конструкции является то, что скорость вращения шарошки вокруг своей оси значительно меньше скорости вращения шарошки трехшаро-шечного долота.

Двухшарошечные долота типа 1МГ-112М, 1ГМ-132М и 1ГМ-151М диаметром 112, 132 и 151 мм предназначены для бурения скважин сплошным забоем в мягких породах. Долота гидромониторные, двухсекционные, сварные шарошки трехконусные самоочищающегося типа с фрезерованными зубьями, расположенными в шахматном порядке. Угол конуса при вершине шарошек 110°.

Читать далее: Лопастные долота

Категория: - Буровое оборудование

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Шарошечные долота | VseOBurenii.com – Все о бурении!

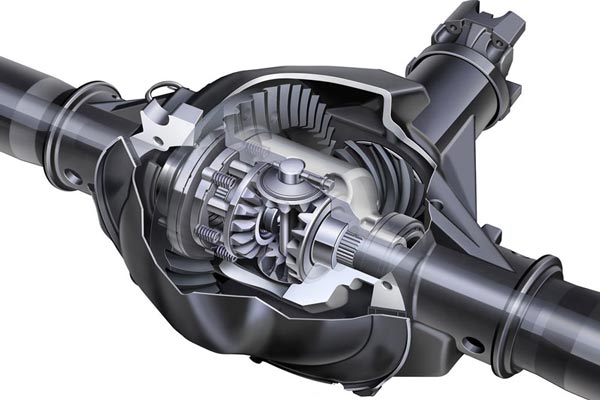

Шарошечное долото – это породоразрушающий инструмент, основным рабочим органом которого является шарошка – конусообразная стальная деталь, которая свободно посажена на ось. На поверхности шарошки расположены инденторы – зубцы, штыри. Шарошечное долото это механизм, вращение корпуса которого преобразуется во вращение шарошек вокруг их оси. В результате этого происходит разрушение горной породы на забое зубцами, которые периодически вступают с ней в контакт. Каждая шарошка оснащена большим количеством резцов, расположенных венцами. Расположение венцов на соседних шарошках должны располагаться так, чтобы горная порода разрушалась по всей поверхности забоя.

Существует два вида оснащения шарошки зубцами:– фрезерованный зуб. Изготавливается из тела шарошки, после чего наплавляется твердым сплавом;– твердосплавные резцы. Изготавливается путем сверления в шарошке отверстий с последующим впрессовыванием твердосплавных резцов (метод холодного прессования).

Долото может быть одно, двух, трех и более шарошечным. Наиболее распостранены долота, с тремя шарошками. Существует огромное количество видов шарошечных долот. Они отличаются вооружением (конфигурация и расположение шарошек, размеры и форма зубцов и т.д.) и конструкциями опор.

Требуется бесперебойная система энергоснабжения от 220-on.ru.

Специфика разрушения породы, зависит от размера и плотности зубцов, от типа и конфигурации шарошек, от расположения осей венцов, а также от характера взаимодействия зубьев шарошки и забоя.

По данным многочисленных исследований, в зависимости от конструктивного исполнения шарошечных долот, их можно отнести к породоразрушающему инструменту дробящие-скалывающего либо дробящего действия. В мягких породах необходимо использовать шарошечные долота с большими коэффициентами скольжения, а в твердых, да еще и абразивных породах, необходимо обеспечить работу долот без скольжения. Такие долота оснащены шарошками, в виде правильного конуса, с вершиной на оси долота.

Ресурс работы шарошечного долота зависит от износа вооружения, а также износостойкости опоры шарошки.

vseoburenii.com

Долото шарошечное - это... Что такое Долото шарошечное?

Долото шарошечное (англ. roller cone bit) — разновидность бурового оборудования, породоразрушающий дробящий, дробяще-скалывающий инструмент карьерных станков вращательного бурения, с вооружением шарошки в виде фрезерованных на ней зубьев различной длины и конфигурации или впрессованных на нее штырей из твёрдого сплава — карбида вольфрама, применяемый для механического разрушения горной породы от мягкой до очень крепкой в процессе бурения скважины.

Особенности конструкций шарошечного долота:

Основными конструктивными особенностями долота шарошечного каждого типоразмера являются конструкция шарошек, схема опор, промывочные устройства, наплавка зубьев твердым сплавом и оснащение шарошек твердосплавными зубками. Тип долота шарошечного определяется расположением шарошек и оснащением их зубьями.

Шарошки могут быть трех-, двух- и одноконусными. Долота с двух- и трехконусными шарошками выполняются самоочищающимися, т.е. зубчатые венцы одной шарошки входят в проточки между зубчатыми венцами других шарошек, благодаря чему происходит более эффективное самоочищение шарошек от выбуренной породы.

Это положительно сказывается на показателях работы долота. Такие шарошки имеют больший объем по сравнению с одноконусными, что позволяет разместить в них более мощную опору. Долота шарошечные выпускают в основном с многоконусными шарошками. Вершины конусов удалены за ось долота, что позволяет увеличить размеры опор шарошек.Характеристики шарошечных долот

- Частота вращения — до 250 об/мин

- количество шарошек — до 6 шт.

Применение шарошечных долот

- общий объём бурения нефтяных, газовых и взрывных скважин

Рабочие инструменты шарошечных долот

- шарошки

- подшипники

- секции (лапы)

- зубья

Классификация шарошечных долот

По конструкции

- секционные шарошечные долота

- корпусные шарошечные долота

По принципу воздействия на горную породу

- дробящие

- дробящее — скалывающие

См. также

dic.academic.ru

Типы шарошечных долот

Шарошечные долота относятся к породоразрушающему инструменту дробящего или дробяще-скалывающего типа. Помимо принадлежности к этой категории бурового инструмента долота шарошечные подразделяются на несколько типов, применяемых для различных условий, таких как твердость буримой породы, форме образуемого забоя, глубина проведения работ и другие.

Шарошечные долота типа К

Шарошечные долота типа К

Шарошечные долота типа К применяются при работе с горными породами высокой твердости. Вооружение инструмента представляет собой твердосплавные зубцы цилиндрической формы с головкой, имеющей сферическую поверхность. Долота этого вида на забой воздействуют посредством ударов, в то время как калибрующее вооружение обладает эффектом срезания. Шарошки такого долота отличаются чистым, без проскальзывания качением по забою.

Шарошечные долота типа ТК,Т

Шарошечные долота типа Т и ТК в отличие от вышеописанных имеют небольшое проскальзывание основного конуса, хотя в целом качение шарошки также чистое, а сферой применения также является бурение твердых пород (а также твердых пород с пропластками очень твердых). Эти долота обладают ударно-скалывающим действием, зубцы шарошек ударяют по разрушаемой поверхности одновременно со сдвигом по направлению их вращения. В результате применения данного типа инструмента образуется забой выпуклой формы.

Шарошечные долота типа С, СТ

Шарошечные долота типа С, СТ в процессе работы скалывают частицы породы в результате нанесения наклонного удара с большим показателем сдвига по направлению вращения. Качение по забою многоконусных шарошек самоочищающегося типа происходит со значительным показателем проскальзывания. Применение такого типа долот целесообразно в породах средней твердости, в которых могут встречаться пропластки твердых пород.

Шарошечные долота типа М

Шарошечные долота типа М имеют шарошки, аналогичные типу С, СТ – они также имеют многоконусную форму и являются самоочищающимися, при движении обеспечивается большое скольжение. Вооружение шарошки, представленное острыми фрезерованными зубцами, буквально вдавливается в поверхность, при повороте инструмента происходит скол большого куска материала. Применение таких долот связано, прежде всего, с работами в мягких породах, а также в мягких с пропластками средней твердости.

Помимо данной классификации также необходимо выделить типы шарошечных долот по количеству шарошек, количество которых может достигать 8 штук. Наибольшее распространение сегодня получила двухшарошечная конструкция за счет более высокого показателя механической скорости бурения, а также большего показателя проходки. Этот тип породоразрушающего инструмента часто используется там, где отсутствует возможность создания требуемых осевых нагрузок для эффективного применения трехшарошечного типа долот.

rosprombur.ru

Способ изготовления шарошечного долота

Изобретение относится к технологии изготовления буровых шарошечных долот. Обеспечивает минимизацию торцевого и радиального биения шарошек, а также выпуск долот с минимальным допуском на диаметр и практически постоянным размером по диаметру. В способе изготовления шарошечного долота после финишной обработки лап на их торцах выполняют базовые установочные и направляющие отверстия. Затем на спинках лап выполняют базовые установочные отверстия, подвижно закрепляют на цапфах лап шарошки, заваривают замковые пальцы, собранные секции помещают на ответные базовые штифты с осями, разворачивают секции с помощью подпружиненных толкателей, установленных на стойках приспособления, до контакта обратных конусов шарошек всех секций с внутренней поверхностью закрепленного на стойках приспособления калибра-кольца. После этого приспособление с секциями помещается в нижнюю часть сварочной камеры электронно-лучевой установки, после закрытия двери, ее герметизации, создания вакуума, с помощью сканера и механизма поворота основания приспособления фиксируется точка встречи плоскостей контакта секций с направлениями трех лучей, при включении установки приспособление с секциями с помощью приводного механизма поднимается в верхнюю камеру, где производится сварка секций. После достижения границы швов и окончания сварки приспособление с секциями возвращают в нижнюю камеру, производят развакуумирование, открывают дверь, выдвигают приспособление, вынимают из него сваренный корпус, который после охлаждения устанавливают и зажимают в токарный патрон, кулачки которого оснащены выступами, ответными отверстиям на спинках лап, затем в хвостовике ниппеля корпуса долота выполняют коническую поверхность, соосную осям корпуса и патрона, затем в нее вводят ответный конус задней бабки станка, также соосный корпусу и патрону, для исключения возможности отжима оси при нарезании присоединительной резьбы. 10 ил.

Изобретение относится к буровым шарошечным долотам и, в частности, к технологии их изготовления.

Шарошечное долото состоит из секций, включающих лапы с подвижно закрепленными на их подшипниковых цапфах шарошками. Секции свариваются в корпус, на хвостовике которого нарезается коническая присоединительная резьба для крепления долота к бурильной колонне. Породоразрушающие зубья на поверхностях шарошек во время вращения долота разрушают породу на забое и образуют цилиндрические скважины.

Показатели работы шарошечных долот в большой степени зависят от точности сборки секций и нарезки присоединительной резьбы. Исследования, проведенные отечественными и зарубежными авторами, свидетельствуют о значительном снижении проходки при радиальном биении долота, обусловленным несовпадением геометрической оси корпуса, образованного секциями, с осью присоединительной резьбы на хвостовике долота. Даже небольшое несоответствие, исчисляемое долями миллиметра, приводит к тому, что одна шарошка, наиболее отстоящая от оси резьбы, начинает первой, в одиночку, калибровать стенку скважины, воспринимая при этом максимальную радиальную нагрузку, по сравнению с остальными шарошками, а поэтому и значительно быстрее изнашивается, выводя все долото из строя.

Аналогичная картина происходит при торцевом биении секций, когда одна шарошка оказывается при сборке ниже остальных по оси долота, как бы обгоняя их при контакте с забоем и воспринимая наибольшую осевую нагрузку. По этой причине она также быстрее, чем остальные шарошки, выходит из строя, досрочно выводя из строя долото.

Еще один важный фактор при работе шарошечных долот - постоянство его диаметра. Разница собираемых долот по диаметру, даже в пределах величины долей миллиметра по международному стандарту, приводит к довольно значительному снижению проходки, когда при смене долот в скважину, разрез которой сложен твердыми и крепкими породами, спускают долото с наибольшим допуском на диаметр.

Если долото выполнено с наибольшим, даже допустимым чертежным допуском на диаметр (+0,8 мм), при его продвижении внутри установленных обсадных труб возможны значительные затруднения.

Известен наиболее распространенный способ сборки секций перед их сваркой [1], принятый за аналог, обеспечивающий требования стандартов на величины радиального, торцевого биения и диаметра долота, долгое время включал обязательную установку ограничительных сборочных штифтов на боковых поверхностях двухгранного угла и операцию установки плоских металлических прокладок между контактными плоскостями двухгранных углов секций при сварке.

С помощью установки этих прокладок сборщики секций могли методом подбора толщины и места установки прокладок регулировать величину диаметра собираемого долота до сварки секций. Проверка диаметра после любой установки прокладок производилась калибром-кольцом. Операция сварки секций предусматривала наличие по краям стыковочных поверхностей сварочных канавок, заливаемых при сварке расплавленным металлом. При этом долото разогревалось до высокой температуры, вредно влияющей на неметаллические элементы, уплотняющие промывочные насадки, полости опор, резервуары для смазки и саму смазку. При нарезке резьбы из-за смещения секций относительно оси неизбежно возникали радиальное и торцевое биение и нестабильность диаметра.

Известен способ сборки и сварки секций, также принятый за аналог [2]. Этот способ предусматривал сборку и сварку секций без сборочных штифтов и прокладок по всей поверхности их контакта друг с другом, исключив наличие сварочных канавок по краям стыков и необходимость их заливки расплавленным металлом, приводящей к вредному перегреву уплотняющих элементов и смазки в смазочных системах. При этом сварка секций осуществлялась поочередно энергетическим электронным лучом с поворотом сборочного приспособления долота на угол 120° до окончания сварки швов. Сварка энергетическим лучом позволяла значительно снизить тепловую нагрузку на эластичные элементы и смазку за счет уменьшения объема нагреваемого материала по границам контакта, а также за счет увеличения скорости воздействия сварочного луча.

Однако трудности сборки секций с обеспечением точного размера долота по диаметру, радиального и торцевого биения секций практически не были устранены. Секции устанавливались в сборочное приспособление на торцы, а затем поворотами трех рукояток на стойках постепенно индивидуально вручную передвигались по плоскостям двухгранников друг относительно друга до положения, фиксируемого перемещающимся вверх-вниз проходным и непроходным калибром-кольцом. Затем поворотом основания сборочного приспособления все три секции передвигались в положение, когда направление теплового луча встречалось с линией будущего сварного шва, после чего при относительном перемещении между лучом пушки и линии разъема секций проводилась их сварка тепловым электронным лучом по всем граничащим поверхностям контакта. При этом добиться равномерности прилегания плоскостей по всей их длине и совпадения линии луча и плоскости соприкосновения было очень сложно.

Отклонения от идеального положения контакта, неизбежно возникавшие при суммировании длинных размерных цепей сложных для обработки поверхностей контакта лап, ручная проверка диаметра кольцом-шаблоном при ручном сдвигании секций друг к другу в приспособлении, необходимость тщательной проверки совпадения траектории луча с поверхностями контакта секций по каждому шву, корректировка установки углового и линейного размеров перемещением долота после такой проверки, возможность получения некачественных швов в случае отклонения луча в стороны от плоскости контакта после неточной установки, когда луч врезался в тело одной из секций, не задевая другую, сильно усложнили и замедлили сборку. После окончания сварки первого шва вновь повторялись вышеуказанные трудности установки приспособления с секциями для сварки остальных двух швов. Большие трудности возникали при настройке и работе электронных приборов пушки. При этом способе сборки и сварки секций не были решены и другие злободневные вопросы, касающиеся обеспечения минимальных радиального и торцевого биения секций после нарезки резьбы.

Известен другой способ сборки и сварки секций шарошечных долот [3], также принятый за аналог. Он в большой мере похож на предыдущий аналог. В этом способе секции долота, как и в предыдущем втором аналоге, устанавливаются на торцы в приспособление с вращающимся основанием. Затем поворотами трех рукояток на стойках вручную секции вводились в контакт друг с другом с перемещением по плоскостям двухгранных углов друг относительно друга и сваривались по всей их поверхности тепловым электронным лучом поочередно, с поворотом основания на 120°. При этом способе, как и аналоге [2], сварка производится лучом по всей поверхности контакта секций, вместо заливки металлом внешней разделки по наружному контуру контакта. Улучшены прочностные свойства соединения. Как и в аналоге [2], сборка и сварка ведется без штифтов и прокладок.

Однако и в этом аналоге осуществлялась ручная регулировка сближения секций рукояткой с винтом, ручная проверка диаметра перемещением калибра-кольца по мере сближения секций, при котором неизбежны перекосы и заедание его на отдельных зубках шарошек, сложность наведения и совмещения плоскостей контакта секций с траекторией перемещения теплового луча, делали способ трудоемким и сложным. Недостатки этого аналога такие же, как и у предыдущего аналога.

Известен другой способ сборки и сварки секций шарошечного долота [4], также принятый за аналог. При этом способе, как в аналогах [2] и [3], обеспечивается установка секций в положение окончательной сборки, фиксация их в этом положении, установка стыков двухгранных углов напротив энергетического луча, испускаемого сварочной электронно-лучевой пушкой. При этом калибрующие поверхности шарошек находятся в положении, обеспечивающем получение точного диаметра долота. Относительное перемещение секций и луча заставляет последний сваривать секции по стыкам.

Как в аналогах [2] и [3], в аналоге [4] сборка и сварка секций ведутся без сборочных штифтов и плоских прокладок.

На зажимном приспособлении в виде трехкулачкового патрона со спиральной резьбой и боковым приводом, установлены и сдвигаются секции со смонтированными на них шарошками. На торцах хвостовиков всех трех секций выполнены пазы прямоугольного сечения, которыми они установлены на ответные прямолинейные направляющие. По этим направляющим секции с помощью кулачков-толкателей, установленных в прорезях трехкулачкового патрона, сдвигаются до тех пор, пока калибрующие зубки на шарошках не войдут в соприкосновение с калибром-кольцом, внутренний диаметр которого равен размеру собираемого долота. Луч электронной пушки при поворотах на угол 120°, последовательно сваривает все три шва внутри вакуумной сварочной камеры, куда предварительно помещают целиком все приспособление с секциям. Повороты и угловую корректировку швов относительно луча осуществляет специальное устройство.

В аналоге [4] схематично показана схема приспособления для сборки и сварки, а также детали индексирующего механизма, корректирующего пространственное положение швов при сварке. Индексация положения шва осуществляется через вал, шлиц гребневого диска на гребневый диск, обеспечивая необходимое угловое и линейное отклонение всего сборочного устройства при лучевой сварке.

Преимущества у аналога [4] следующие. Как и в аналогах [2] и [3], сборка ведется без ограничительных сборочных штифтов и плоских прокладок. Ширина зоны воздействия кратно меньше, чем разделка швов под ручную сварку в аналоге [1]. Отдача энергии происходит быстро, исключается перегрев и отпуск беговых дорожек подшипников, поводки и коробление долот, уменьшается опасность нагрева и повреждения резиновых деталей и смазки. Отпала необходимость выполнения надшарошечных швов на корпусе, поскольку и они свариваются лучами.

Однако, наряду с преимуществами, у аналога [4] имеется и ряд недостатков. Перемещение секций при сборке осуществляется вручную. Также вручную применяется при замерах диаметра калибр-кольцо, подводимое сверху, методом проб и ошибок, до положения, когда обеспечится момент контакта всех трех секций с его внутренней поверхностью. При ручном применении калибра-кольца неизбежны перекосы. В таких случаях размер свариваемого долота становится недостаточно точным.

Очень сложен конструктивно в изготовлении и требует постоянной и сложной подналадки механизм индексации и корректировки ориентирования пространственного положения корпуса при сварке швов.

Еще одним недостатком аналога [4] является нерешаемая проблема необходимости снижения радиального и торцевого биения, возникающего из-за несовпадения геометрической оси корпуса собираемого долота с осью нарезаемой после сварки секций присоединительной резьбы.

Кроме того, в аналоге [4] предусмотрено наличие только одной электронной пушки для сварки трех швов. Необходимость поворотов корпуса для сварки каждого из швов требует переналадки и увеличения времени для проведения операции сварки.

Известен способ сборки и нарезки резьбы бурового шарошечного долота [5], принятый за прототип. Применение этого способа включает механическую, химико-термическую обработку и сборку лап и шарошек в секции, установку, ориентирование, фиксацию положения секций при их контакте с диаметральным калибром-кольцом, жесткое соединение секций в корпус, отжиг хвостовика и нарезку резьбы.

При его применении обеспечивают перед сборкой гарантированный зазор по двухгранникам соседних лап, выполняют базовые установочные отверстия на торцах секций с осями, расположенными в плоскостях, проходящих через оси двухгранников под одинаковыми острыми углами со стороны набегающих граней, с одинаковыми размерами от их дна до точки пересечения оси цапфы с осью шариковой беговой дорожки, подвижно закрепляют шарошки на лапах, фиксируют замковые пальцы, секции устанавливают базовыми отверстиями на ответные им по размерам и форме базовые штифты устройства для сборки, с помощью кулачков и толкателей секции разворачивают вокруг осей базовых штифтов до осуществления контакта обратных конусов шарошек с внутренней поверхностью установленного на жестких стойках калибра-кольца, секции сваривают в корпус, на спинках лап корпуса выполняют симметричные базовые отверстия с одинаковым расстоянием их дна до оси устройства для сборки, вынимают сваренный корпус из сборочного устройства и устанавливают в приспособление с базовыми кулачками, ответными по форме и размерам базовым отверстиям в лапах, жестко фиксируют ими корпус, а затем производят нарезку на ниппеле присоединительной конической резьбы.

В прототипе имеется целый ряд достоинств. Сборка также производится без сборочных штифтов на двухгранниках и без плоских компенсаторов между ними.

Гарантированный зазор между двухгранниками секций в прототипе обеспечивает возможность беспрепятственного поворота секций вокруг торцовых базовых штифтов с помощью толкателей до установления плотного контакта обратных конусов шарошек с внутренним диаметром калибра-кольца.

Такой плотный контакт обеспечивает один и тот же постоянный и точный размер диаметра корпуса долота, так необходимый для проводки скважин. Все другие известные способы сборки, в том числе и все упомянутые в заявке аналоги, не в состоянии обеспечить такого постоянства диаметра долота.

Одинаковый размер от дна базовых отверстий на торцах секций до точки пересечения оси цапфы с осью шариковой беговой дорожки позволяет значительно повысить точность установки секций и сварки корпуса за счет уменьшения возможности торцевого биения секций.

Выполнение базовых, симметричных оси корпуса, отверстий на спинках лап для установки и фиксации корпуса в патрон с базовыми кулачками при нарезке конической присоединительной резьбы позволяет уменьшить разбег между геометрической осью корпуса и осью нарезаемой резьбы на хвостовике долота и кардинально уменьшить торцевое и радиальное биение шарошек готового долота, тем самым повысить его точность и технический уровень.

Однако и в способе по прототипу имеются недостатки. Один из них заключается в неудобстве размещения оборудования и оснастки для выполнения с одной установки операций сварки и сверления базовых отверстий на наружных поверхностях спинок лап для базирования и закрепления корпуса во время нарезания резьбы на хвостовике.

Эти отверстия по прототипу сверлятся после сборки и сварки секций. Но при окончании этой предыдущей операции значительная кольцевая часть поверхности лап закрыта стойками приспособления для жесткой установки калибра-кольца, стойками для толкателей секций до прижима их к кольцу и оснасткой для сварки секций. Разместить оборудование и оснастку для сверления рядом с приспособлением или разместить само приспособление для сборки и сварки на сверлильном агрегате технологически затруднительно, особенно после сборки и сварки секций долот большого диаметра.

Техническим результатом настоящего изобретения является возможность обеспечения высокого качества сварных швов, более высокой точности выполнения выходных параметров долота - радиального, торцевого биения, а также получения точного и постоянного размера долота по диаметру с применением высокопроизводительной электронно-лучевой сварочной установки.

Технический результат достигается тем, что в способе изготовления шарошечного долота, включающем механическую обработку до и после химико-термической обработки, армирование твердым сплавом лап и шарошек, сборку их в секции, сборку, ориентирование при установке, фиксацию положения секций относительно диаметрального калибра-кольца, жесткое соединение их в корпус, отжиг хвостовика и нарезку присоединительной резьбы, дополнительно после финишной обработки лап, на их торцах параллельно осям двухгранных углов выполняют базовые установочные и направляющие отверстия с одинаковыми расстояниями от осей и углами относительно набегающих плоскостей, одинаковыми размерами от их дна до точки пересечения оси цапфы с осью шариковой беговой дорожки, затем на спинках лап выполняют базовые установочные отверстия с предпочтительно сферическим дном одинаковой глубины от дна до осей двухгранных углов, на одинаковом расстоянии от их осей также до точки пересечения оси цапфы с осью шариковой беговой дорожки, подвижно закрепляют на цапфах лап шарошки, заваривают замковые пальцы, собранные секции помещают на ответные базовые штифты с осями, расположенными перпендикулярно плоскому основанию сборочного приспособления, разворачивают секции с помощью подпружиненных толкателей, установленных на стойках приспособления, до контакта обратных конусов всех трех секций с внутренней поверхностью закрепленного на стойках приспособления калибра-кольца, после чего приспособление с секциями помещается в нижнюю часть сварочной камеры электронно-лучевой установки, после закрытия двери, ее герметизации и создания вакуума порядка 5·10-3 Торр (1 Торр=1,33322·102 Па), с помощью сканера и механизма поворота основания приспособления фиксируется точка встречи плоскостей контакта секций с направлениями трех лучей, приспособление с секциями с помощью приводного механизма поднимается в верхнюю камеру, где производится сварка секций, при этом совпадение направлений лучей и их совпадение с плоскостями контакта секций обеспечивается направлением и положением осей базовых штифтов; затем после окончания сварки и достижения границы швов приспособление с секциями возвращают в нижнюю камеру, производят развакуумирование, открывают дверь, выдвигают приспособление, вынимают из него сваренный корпус, который после охлаждения устанавливают и зажимают в токарный патрон, кулачки которого оснащены выступами, по форме, размерам и расположению ответными отверстиям на спинках лап, затем в хвостовике ниппеля корпуса долота выполняется коническая поверхность, соосная осям корпуса и патрона, в нее вводится ответный конус задней бабки станка, также соосный корпусу и патрону, для исключения возможности отжима оси нарезаемой затем замковой резьбы от теоретической геометрической оси собранного долота.

Перечень и описание фигур чертежей

На фигурах 1, 2, 3 показана лапа после полной механической, химико-термической, армирования твердым сплавом и чистовой финишной обработки. Позициями обозначены: 1 - цапфа лапы, 2 и 3 - радиальные подшипники скольжения, 4 и 5 - торцевые подшипники скольжения, 6 - шариковый подшипник качения (замковый), 7 - ось цапфы, 8 и 9 - поверхность двухгранных углов, соответственно сбегающего и набегающего при вращении долота, 10 - ось двухгранного угла, 11 - след плоскости симметрии спинки лапы, 12 - базовое установочное отверстие на торце лапы, ось которого параллельна оси двухгранного угла, d1 - диаметр этого отверстия, lZ1 - расстояние от дна этого отверстия 12 до точки пересечения оси цапфы 7 с осевой плоскостью шариковой беговой дорожки 6; lZ2 - расстояние от дна этого отверстия 12 до торца лапы, 13 - дно базового отверстия, lX - расстояние от оси базового отверстия 12 до оси двухгранного угла в плоскости, параллельной плоскости симметрии 11 спинки лапы, β - острый угол относительно набегающей грани двухгранника, 14 - базовое установочное отверстие на спинке лапы предпочтительно со сферическим дном, d2 - диаметр этого отверстия, lX1 - расстояние от дна этого отверстия 14 до оси двухгранного угла, D1 - диаметр, на котором расположены центры базовых отверстий 12 по отношению к оси двухгранного угла 10.

На фигуре 3 схематично показано сдвинутое положение трех секций, где углом α1 обозначено угловое расстояние между базовыми отверстиями (360° деленное на количество секций) и угол β, определяющий положение на диаметре D1 центр отверстия 12 относительно набегающей стороны.

На фигурах 4 и 5 показана схема (вид сверху и вид сбоку) установочного приспособления для сборки секций. Позицией 15 обозначен поворотный стол с подвижными кулачками 16 (фиг.5), обеспечивающими равномерное схождение секций к оси устройства 17. На поворотном столе 15 размещена сменная, в зависимости от диаметра собираемого долота, установочная плита 18, на которой расположены установочные базовые штифты 19 с диаметром d2 по числу собираемых секций, ответные базовым отверстиям 12 в лапах с параметрами по форме расположения на диаметре D2 от оси и под углом α2 друг к другу (d1≅d2; α1≅α2; D1≅D2).

Одинаковые по форме вершины штифтов, например сферической, расположены в одной плоскости, перпендикулярной оси 17.

Чтобы секции всегда базировались на вершины штифтов 19, их высота должна соответствовать условию lZ4>lZ2.

Подвижные кулачки с подпружиненными толкателями 20, нивелирующими разницу наполнения поковок за счет сжатия пружин 21, перемещают секции 22 (фиг.6) и разворачивают их относительно осей штифтов 19. Позицией 23 обозначены жесткие стойки для стационарного размещения диаметрального кольца-калибра 24, которое в зависимости от диаметра собираемого долота может меняться. Позицией 26 обозначена поверхность контакта шарошки и кольца-калибра. Позицией 27 обозначена плита-основание.

В центре сборочного приспособления может устанавливаться, обычно медный, цилиндрический валик 25 в качестве предохранительного экрана от воздействия луча после прохождения плоскости стыка на противоположную секцию.

На фигуре 6 изображены секции долота 22, установленные торцевыми отверстиями на базовые штифты сборочного приспособления и развернутые до контакта 26 с внутренней поверхностью калибра-кольца 24, жестко установленного на стойках 23. Буквами Б-Б обозначено место сечения, характеризующего расположение секций 22, стоек 20, толкателей (не показано), штифтов 19 на фигуре 7.

На фигуре 8 изображена предлагаемая схема установки для электронно-лучевой сварки шарошечных буровых долот.Позициями обозначены: 27 - верхняя вакуумная камера, 28 - три тубуса с блоками электронно-лучевых пушек 29 с турбомолекулярными насосами 30; пушки предназначены для одновременной сварки всех трех сварных швов в собранных секциях долота; 31 - нижняя вакуумная камера, 32 - механизм перемещения свариваемого изделия. На планшайбе 33 установлено приспособление для сборки под сварку 15. Позицией 34 обозначен проем на лицевой стенке, через который производится загрузка собранных под сварку секций. Этот проем для обеспечения герметичности закрывается дверью (не показано). На противоположной стороне проема 34 расположены фланцы с герметическими разъемами соединительных электрокабелей системы управления механизмом перемещения свариваемого изделия 35, система охлаждения электродвигателя привода механизма перемещения 32, а также вакуумной системой для создания и поддержания необходимого рабочего вакуума в верхней 27 и нижней 31 камерах и электронно-лучевых пушках 29 (не показаны).

Позицией 36 обозначена пневмосистема, подключенная к пневмосети предприятия, для подвода сжатого воздуха к пневмоприводам механизма подвески двери, пневмоприводам вакуумных клапанов управления вакуумной системы, позицией 37 обозначены жесткие направляющие подъема для сборочного устройства 15, позицией 38 - диск для доворота устройства до встречи швов с электронным лучом по команде сканера и фиксации этого положения в период сварки. После проведения всех необходимых для начала сварки подготовительных действий, производится запуск установки и сварка долот.

После окончания сварки долото опускается в нижнюю камеру 31, производится девакуумирование, дверь нижней камеры сдвигается в сторону и сборочное приспособление выкатывается на стол с направляющими (не показано). Долото вынимается из приспособления и устанавливается в токарный патрон, как показано на фигуре 9, где жестко фиксируется кулачками 39 с базовыми выступами 40, ответными базовым отверстиям на спинках лап 14. Указанные базовые выступы и отверстия на спинках лап имеют оси, совпадающие с осью сваренного корпуса долота и патрона. Чтобы избежать возможности отжима корпуса резцами при нарезке резьбы, после фиксации корпуса патроном, резцом 42 обрабатывается коническая поверхность 41 в отверстии ниппеля, соосная оси корпуса долота и патрона. После этого в полученную коническую поверхность до жесткого касания вводится конический упорный центр 43 пинолью задней бабки токарного станка, в свою очередь, соосной оси патрона.

После этого производится нарезание конической присоединительной резьбы резцом 44 (фиг.10), теоретически соосной геометрической оси собранного долота.

Таким образом, предлагаемый способ изготовления шарошечного долота обеспечивает получение теоретически постоянного размера по диаметру, а также минимальную величину торцевого и радиального биения - его основных точностных показателей.

Источники информации

1. Султанов С.Г., Халилов А.А. Расчет размерных цепей трехшарошечных долот, Баку: изд. «Азгосиздат», 1965, стр.40-45.

2. Патент США №3907191 от 23.09.1975 г., кл. B23K 15/00, «Метод сборки долота для роторного бурения».

3. Патент США №3987859 от 26.10.1976 г., кл. E21B 9/35, «Сборка роторного долота».

4. Патент США №4045646 от 30.08.1977 г., кл. B23K 15/30, «Позиционирующая оснастка для сварки долота».

5. Патент РФ №2324804 от 10.04.2006 г., кл. E21B 10/00, «Способ сборки секций и нарезки резьбы бурового шарошечного долота».

Способ изготовления шарошечного долота, включающий полную механическую, химико-термическую обработку и армирование твердым сплавом лап и шарошек, сборку их в секции, сборку, ориентирование при установке, фиксацию положения секций относительно диаметрального калибра-кольца, жесткое соединение их в корпус, отжиг хвостовика и нарезку присоединительной резьбы, отличающийся тем, что после финишной обработки лап на их торцах параллельно осям двухгранных углов выполняют базовые установочные и направляющие отверстия с одинаковыми расстояниями от осей и углами относительно набегающих плоскостей, одинаковыми размерами от их дна до точки пересечения оси цапфы с осью шариковой беговой дорожки, затем на спинках лап выполняют базовые установочные отверстия одинаковой глубины от их дна до осей двухгранных углов, на одинаковом расстоянии от их осей также до точки пересечения оси цапфы с осью шариковой беговой дорожки, подвижно закрепляют на цапфах лап шарошки, заваривают замковые пальцы, собранные секции помещают на ответные базовые штифты с осями, расположенными перпендикулярно плоскому основанию сборочного приспособления, разворачивают секции с помощью подпружиненных толкателей, установленных на стойках приспособления, до контакта обратных конусов шарошек всех трех секций с внутренней поверхностью закрепленного на стойках приспособления калибра-кольца, после чего приспособление с секциями помещается в нижнюю часть сварочной камеры электронно-лучевой установки, после закрытия двери, ее герметизации, создания вакуума, с помощью сканера и механизма поворота основания приспособления фиксируется точка встречи плоскостей контакта секций с направлениями трех лучей, при включении установки приспособление с секциями с помощью приводного механизма поднимается в верхнюю камеру, где производится сварка секций, при этом совпадение направлений лучей с плоскостями контакта секций обеспечивается направлением и положением осей базовых штифтов; после достижения границы швов и окончания сварки приспособление с секциями возвращают в нижнюю камеру, производят развакуумирование, открывают дверь, выдвигают приспособление, вынимают из него сваренный корпус, который после охлаждения устанавливают и зажимают в токарный патрон, кулачки которого оснащены выступами, по форме, размерам и расположению ответными отверстиям на спинках лап, затем в хвостовике ниппеля корпуса долота выполняют коническую поверхность, соосную осям корпуса и патрона, затем в нее вводят ответный конус задней бабки станка, также соосный корпусу и патрону, для исключения возможности отжима оси при нарезании присоединительной резьбы от теоретической геометрической оси собранного долота.

www.findpatent.ru

Буровые долота — Статьи — Горная энциклопедия

БУРОВЫЕ ДОЛОТА (а. drilling bit, bore bit; н. Воhrmeihßel; ф. trйpan, outil de forage; и. broca, trepano) — основной элемент бурового инструмента для механического разрушения горной породы в процессе бурения скважины. Термин "долото" сохранился от раннего периода развития техники бурения, когда единственным способом проходки скважины было ударное бурение, при котором буровое долото имело сходство с плотничным инструментом того же наименования. По назначению различают 3 класса буровых долот: для сплошного бурения (разрушение горной породы по всему забою скважины), колонкового бурения (разрушение горной породы по кольцу забоя скважины с оставлением в её центральной части керна) и для специальных целей (зарезные долота, расширители, фрезеры и др.). По характеру воздействия на горные породы буровые долота делятся на 4 класса: дробящие, дробяще-скалывающие, истирающе-режущие и режуще-скалывающие. По виду рабочей (разрушающей горные породы) части выделяют шарошечные и лопастные буровые долота.

БУРОВЫЕ ДОЛОТА (а. drilling bit, bore bit; н. Воhrmeihßel; ф. trйpan, outil de forage; и. broca, trepano) — основной элемент бурового инструмента для механического разрушения горной породы в процессе бурения скважины. Термин "долото" сохранился от раннего периода развития техники бурения, когда единственным способом проходки скважины было ударное бурение, при котором буровое долото имело сходство с плотничным инструментом того же наименования. По назначению различают 3 класса буровых долот: для сплошного бурения (разрушение горной породы по всему забою скважины), колонкового бурения (разрушение горной породы по кольцу забоя скважины с оставлением в её центральной части керна) и для специальных целей (зарезные долота, расширители, фрезеры и др.). По характеру воздействия на горные породы буровые долота делятся на 4 класса: дробящие, дробяще-скалывающие, истирающе-режущие и режуще-скалывающие. По виду рабочей (разрушающей горные породы) части выделяют шарошечные и лопастные буровые долота.

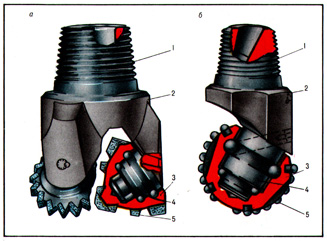

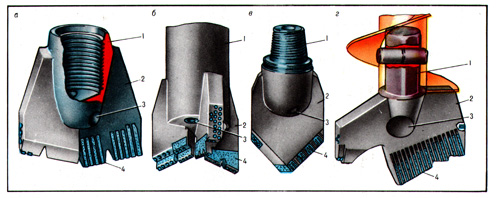

Шарошечными буровыми долотами осуществляется большей частью общего объёма бурения нефтяных, газовых и взрывных скважин. Шарошечное буровое долото (или бурильная головка для колонкового бурения) состоит из (одной, двух, трёх, четырёх или шести конических) сферических или цилиндрических шарошек, смонтированных на подшипниках качения или скольжения (или их комбинации) на цапфах секций бурового долота. Основная разновидность шарошечных долот для сплошного бурения — трёхшарошечное долото (рис. 1, а), при бурении глубоких скважин получило распространение также одношарошечное буровое долото (рис. 1, б).

В зависимости от конструкции корпуса шарошечные буровые долота разделяют на секционные и корпусные. В секционных корпус сваривается из отдельных (двух, трёх или четырёх) секций (лап), на цапфах которых монтируются шарошки; в корпусных — корпус литой, к нему привариваются лапы со смонтированными на их цапфах шарошками. Для присоединения буровых долот к бурильной колонне у секционных долот предусматривается наружная конусная резьба (ниппель), у корпусных — внутренняя конусная резьба (муфта). В СССР выпускаются 13 типов шарошечных долот сплошного бурения диаметрами 46-508 мм (ГОСТ 20692-75).

В зависимости от конструкции корпуса шарошечные буровые долота разделяют на секционные и корпусные. В секционных корпус сваривается из отдельных (двух, трёх или четырёх) секций (лап), на цапфах которых монтируются шарошки; в корпусных — корпус литой, к нему привариваются лапы со смонтированными на их цапфах шарошками. Для присоединения буровых долот к бурильной колонне у секционных долот предусматривается наружная конусная резьба (ниппель), у корпусных — внутренняя конусная резьба (муфта). В СССР выпускаются 13 типов шарошечных долот сплошного бурения диаметрами 46-508 мм (ГОСТ 20692-75).

По принципу воздействия на горные породы шарошечные буровые долота делятся на дробящие и дробяще-скалывающие. Буровые долота дробящего действия характеризуются минимальным скольжением зубьев при перекатывании шарошек по забою и отсутствием фрезерующего действия по стенке скважины периферийными зубьями; различают следующие их типы: Т — для бурения твёрдых пород, ТЗ — твёрдых абразивных пород, ТК — твёрдых пород с пропластками крепких, ТКЗ — твёрдых крепких абразивных пород, К — крепких пород, OK — очень крепких пород. Шарошечные буровые долота дробяще-скалывающего действия характеризуются увеличением скольжения зубьев при перекатывании шарошек по забою и стенке скважины. Типы буровых долот дробяще-скалывающего действия: М — для бурения мягких пород, МЗ — мягких абразивных пород, MC — пород мягких с пропластками средней твёрдости, МСЗ — мягких абразивных пород с пропластками средней твёрдости, С — пород средней твёрдости, СЗ — абразивных пород средней твёрдости, CT — пород средней твёрдости с пропластками твёрдых. Породоразрушающим элементом (вооружением) шарошечных буровых долот служат фрезерованные зубья или запрессованные твердосплавные зубки и комбинации зубьев с зубками на поверхности шарошек. Для повышения износостойкости фрезерованных зубьев шарошек от абразивного износа их наплавляют твёрдым сплавом, состоящим из зёрен карбидов вольфрама. Для уменьшения износа долота по диаметру периферийные венцы долот типов С, CT и Т имеют Г- или Т-образную форму. Геометрическая форма и параметры зубьев (высота, длина, шаг, а также смещение осей шарошек) различны (уменьшаются от типа М к типу Т) и зависят от физических свойств разбуриваемых горных пород. Современное вооружение шарошек буровых долот выполняется из вставных твердосплавных зубков с призматическими (типы МЗ, СЗ, МСЗ и ТЗ) и сферическими (тип ТК) рабочими головками. Опора шарошечных буровых долот в процессе вращения шарошки обеспечивает передачу осевой нагрузки от бурильной колонны через цапфы и тела качения вооружению шарошки, находящемуся в контакте с горными породами забоя скважины. В опорах буровых долот в качестве радиальных используются подшипники роликовые, шариковые и скольжения, радиально-упорных — шариковые подшипники, упорных — подшипники скольжения. На рис. 2 показаны наиболее известные схемы опор, которые применяют в шарошечных буровых долотах. В каждой опоре имеется замковый шариковый подшипник, удерживающий шарошку на цапфе и воспринимающий осевую составляющую нагрузку на долото.

Число роликов и шариков в опоре шарошек и их размеры зависят от размера долота, схема опоры — от режима бурения. Долота, использующиеся для высокооборотного бурения (более 250 об/мин), имеют опору с телами качения без герметизации (серия 1АВ), для среднеоборотного бурения (до 250 об/мин) — опору по схеме ролик-шарик — скольжение — упорная пята без герметизации (серия 1АН) либо с герметизацией при помощи торцевой манжеты (серия 2АН). Долота для низкооборотного бурения (до 60 об/мин) имеют герметизированную маслонаполненную опору по схеме скольжение — шарик — скольжение — упорная пята с радиальной уплотняющей манжетой. В долотах с герметизированной маслонаполненной опорой в утолщённой части лапы имеется специальный резервуар со смазкой, в который вмонтирован эластичный мешок, изменяющий форму по мере увеличения давления при спуске долота в скважину и способствующий вытеснению смазки по смазочным каналам к трущимся элементам опоры. При этом уплотнительная манжета должна обеспечить герметичность опор со стороны торца шарошки. Это достигается жёсткостью торцевой манжеты и плотным прилеганием её к торцу шарошки.

Число роликов и шариков в опоре шарошек и их размеры зависят от размера долота, схема опоры — от режима бурения. Долота, использующиеся для высокооборотного бурения (более 250 об/мин), имеют опору с телами качения без герметизации (серия 1АВ), для среднеоборотного бурения (до 250 об/мин) — опору по схеме ролик-шарик — скольжение — упорная пята без герметизации (серия 1АН) либо с герметизацией при помощи торцевой манжеты (серия 2АН). Долота для низкооборотного бурения (до 60 об/мин) имеют герметизированную маслонаполненную опору по схеме скольжение — шарик — скольжение — упорная пята с радиальной уплотняющей манжетой. В долотах с герметизированной маслонаполненной опорой в утолщённой части лапы имеется специальный резервуар со смазкой, в который вмонтирован эластичный мешок, изменяющий форму по мере увеличения давления при спуске долота в скважину и способствующий вытеснению смазки по смазочным каналам к трущимся элементам опоры. При этом уплотнительная манжета должна обеспечить герметичность опор со стороны торца шарошки. Это достигается жёсткостью торцевой манжеты и плотным прилеганием её к торцу шарошки.

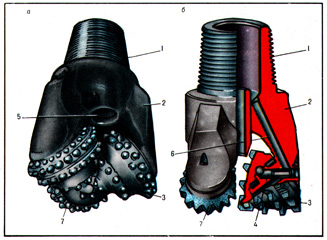

Для подвода промывочной жидкости через долото к забою скважины в шарошечных буровых долотах имеются специальные промывочные или продувочные устройства. В зависимости от конструктивного выполнения выделяют шарошечные буровые долота с центральной, боковой промывкой, а также продувкой воздухом. Буровые долота с центральной промывкой имеют одно отверстие в центре долота либо 3 отверстия или щели в корпусе (промывочной плите), через которые промывочная жидкость направляется на шарошки в центральную часть скважины. В долотах с боковой промывкой (гидромониторные буровые долота, рис. 3, а) промывочная жидкость через сопла направляется между шарошками в периферийную зону забоя скважины.

В буровых долотах с продувкой воздухом (рис. 3, б), газом или воздушно-водяной смесью одна часть потока через центральное отверстие в корпусе долота подаётся на шарошки, другая — по специальным каналам в лапах и их цапфах поступает в полость опор шарошек для их охлаждения и очищения от бурового шлама. При бурении взрывных скважин в долотах с продувкой воздухом применяют обратные клапаны, которые обеспечивают немедленное закрытие центрального продувочного канала долота после прекращения подачи воздуха и тем самым не допускают засасывания частиц породы в полость корпуса долота над входом в продувочные каналы лап.

Лопастные буровые долота предназначены для бурения вращательным способом мягких и средней твёрдости пород.

Лопастные буровые долота (рис. 4, а, б, в) состоят из кованого корпуса с присоединительной резьбой, к которому привариваются 3 и более лопастей. У двухлопастного долота корпус и лопасти отштамповываются как одно целое. Для повышения износостойкости долот лопасти армируются твёрдым сплавом. Пластинки твёрдого сплава заплавляются на передней грани лопастей в специально профрезерованные пазы. Боковые (калибрующие стенку скважины) грани лопастей армируются цилиндрическими зубками (сплав ВК8-В), запрессовываемыми в просверленные отверстия. Промежутки между зубками наплавляются твёрдым сплавом. В СССР лопастные долота (ГОСТ 26-02-1282-75) с промывкой изготовляют с цилиндрическими отверстиями в корпусе (тип 2Л, диаметры 76-165,1 мм, скорость движения промывочной жидкости до 50 м/с) и сменными гидромониторными насадками в корпусе (тип ЗЛ, диаметры 120,6-469,9 мм, скорость промывочной жидкости не менее 90 м/с). Истирающе-режущие буровые долота (тип ЗИР) имеют диаметры 190,5-269,9 мм. Пикообразные буровые долота (тип П, диаметры 98,4-444,5 мм) изготовляют двух разновидностей: Ц — для разбуривания цементных пробок и металлических деталей низа обсадных колонн; R — для расширения ствола скважины. К лопастным относятся также буровые долота для ударно-канатного бурения. Для бурения без промывки скважины применяют шнековые долота (рис. 4, г).

Лопастные буровые долота (рис. 4, а, б, в) состоят из кованого корпуса с присоединительной резьбой, к которому привариваются 3 и более лопастей. У двухлопастного долота корпус и лопасти отштамповываются как одно целое. Для повышения износостойкости долот лопасти армируются твёрдым сплавом. Пластинки твёрдого сплава заплавляются на передней грани лопастей в специально профрезерованные пазы. Боковые (калибрующие стенку скважины) грани лопастей армируются цилиндрическими зубками (сплав ВК8-В), запрессовываемыми в просверленные отверстия. Промежутки между зубками наплавляются твёрдым сплавом. В СССР лопастные долота (ГОСТ 26-02-1282-75) с промывкой изготовляют с цилиндрическими отверстиями в корпусе (тип 2Л, диаметры 76-165,1 мм, скорость движения промывочной жидкости до 50 м/с) и сменными гидромониторными насадками в корпусе (тип ЗЛ, диаметры 120,6-469,9 мм, скорость промывочной жидкости не менее 90 м/с). Истирающе-режущие буровые долота (тип ЗИР) имеют диаметры 190,5-269,9 мм. Пикообразные буровые долота (тип П, диаметры 98,4-444,5 мм) изготовляют двух разновидностей: Ц — для разбуривания цементных пробок и металлических деталей низа обсадных колонн; R — для расширения ствола скважины. К лопастным относятся также буровые долота для ударно-канатного бурения. Для бурения без промывки скважины применяют шнековые долота (рис. 4, г).

Для вспомогательных работ (разбуривания цементных мостов, металла в скважине) выпускаются фрезерные буровые долота: тип ФР в виде плоскодонных фрезеров, нижняя рабочая поверхность которых оснащена твердосплавными зубками или пластинками, выступающими над корпусом буровых долот; тип ДФТС с расположением твердосплавных зубков по 3 спиралям, имеющим плавный переход от центрального канала долота на рабочую сферу.

Для бурения скважин с отбором керна применяют шарошечные и лопастные бурильные головки, которые изготовляют для специальных керноприёмных устройств со съёмным и несъёмным керноприёмниками. Колонковые долота со съёмным керноприёмником позволяют отбирать с забоя скважины керн без подъёма бурильной колонны.

Керноприёмник с керном извлекают из скважины шлипсом, спускаемым в бурильные трубы со специальныой лебёдки, а бурильную головку поднимают только после её износа вместе с колонной. При работе колонковыми долотами с несъёмным керноприёмником для выноса керна из скважины необходимо поднимать всю бурильную колонну; при этом часто головки оказываются неизношенными. Кернообразующие элементы долот передают на керн минимальные поперечные усилия, что снижает вероятность его разрушения; промывочные каналы в бурильных головках расположены так, что струя промывочного раствора минует керноприёмник.

Буровые долота и бурильные головки изготовляют из прочных и износостойких материалов, т.к. в процессе бурения на долото действуют осевые и ударные нагрузки, вращающий момент, а также давление и химическая активность промывочной жидкости. Для секций (лап) и шарошек буровых долот применяют хромникельмолибденовые, хромникелевые и никельмолибденовые стали. Выпускаются буровые долота и бурильные головки, оснащённые природными или синтетическими алмазами (см. Алмазное бурение). Некоторые типы долот изготовляют из сталей электрошлакового и вакуумно-дугового переплавов.

Совершенствование буровых долот осуществляется в направлении улучшения их конструкций: создания новых схем опор с герметизированными маслонаполненными опорами для низкооборотного и высокооборотного бурения; применения новых форм твёрдосплавных зубков; изыскания более износостойких материалов; повышения точности изготовления деталей и сборки буровых долот, а также применения более совершенных схем подвода промывочной жидкости к забою скважины. См. также Буровая коронка.

www.mining-enc.ru

Долото шарошечное — Википедия (с комментариями)

Материал из Википедии — свободной энциклопедии

Долото шарошечное (англ. roller cone bit) — разновидность бурового оборудования, породоразрушающий дробящий, дробяще-скалывающий инструмент карьерных станков вращательного бурения, с вооружением шарошки в виде фрезерованных на ней зубьев различной длины и конфигурации или впрессованных на неё штырей из твёрдого сплава — карбида вольфрама, применяемый для механического разрушения горной породы от мягкой до очень крепкой в процессе бурения скважины.

Особенности конструкций шарошечного долота

Основными конструктивными особенностями долота шарошечного каждого типоразмера являются конструкция шарошек, схема опор, промывочные устройства, наплавка зубьев твёрдым сплавом и оснащение шарошек твердосплавными зубками. Тип долота шарошечного определяется расположением шарошек и оснащением их зубьями.

Шарошки могут быть трёх-, двух- и одноконусными. Долота с двух- и трёхконусными шарошками выполняются самоочищающимися, т.е. зубчатые венцы одной шарошки входят в проточки между зубчатыми венцами других шарошек, благодаря чему происходит более эффективное самоочищение шарошек от выбуренной породы. Это положительно сказывается на показателях работы долота. Такие шарошки имеют больший объём по сравнению с одноконусными, что позволяет разместить в них более мощную опору. Долота шарошечные выпускают в основном с многоконусными шарошками. Вершины конусов удалены за ось долота, что позволяет увеличить размеры опор шарошек.

Характеристики шарошечных долот

- Частота вращения — до 250 об/мин.

- Количество шарошек — до 6 шт.

Применение

Шарошечные долота применяются при бурении нефтяных, газовых и взрывных скважин.

Рабочие инструменты

Рабочими инструментами шарошечных долот являются:

Классификация

По конструкции шарошечные долота делят на:

- секционные;

- корпусные.

По принципу воздействия на горную породу шарошечные долота делят на:

- дробящие;

- дробящее — скалывающие.

См. также

Напишите отзыв о статье "Долото шарошечное"

Ссылки

[www.youtube.com/watch?v=8V3SJJPxhSE Шарошечное долото в работе]. YouTube (14 января 2012). — Видео работы устройства. Проверено 13 июля 2015.

Отрывок, характеризующий Долото шарошечное

Муж улыбался угрюмо, жена весело. Добрая губернаторша с неодобрительным видом подошла к ним. – Анна Игнатьевна хочет тебя видеть, Nicolas, – сказала она, таким голосом выговаривая слова: Анна Игнатьевна, что Ростову сейчас стало понятно, что Анна Игнатьевна очень важная дама. – Пойдем, Nicolas. Ведь ты позволил мне так называть тебя? – О да, ma tante. Кто же это? – Анна Игнатьевна Мальвинцева. Она слышала о тебе от своей племянницы, как ты спас ее… Угадаешь?.. – Мало ли я их там спасал! – сказал Николай. – Ее племянницу, княжну Болконскую. Она здесь, в Воронеже, с теткой. Ого! как покраснел! Что, или?.. – И не думал, полноте, ma tante. – Ну хорошо, хорошо. О! какой ты! Губернаторша подводила его к высокой и очень толстой старухе в голубом токе, только что кончившей свою карточную партию с самыми важными лицами в городе. Это была Мальвинцева, тетка княжны Марьи по матери, богатая бездетная вдова, жившая всегда в Воронеже. Она стояла, рассчитываясь за карты, когда Ростов подошел к ней. Она строго и важно прищурилась, взглянула на него и продолжала бранить генерала, выигравшего у нее. – Очень рада, мой милый, – сказала она, протянув ему руку. – Милости прошу ко мне. Поговорив о княжне Марье и покойнике ее отце, которого, видимо, не любила Мальвинцева, и расспросив о том, что Николай знал о князе Андрее, который тоже, видимо, не пользовался ее милостями, важная старуха отпустила его, повторив приглашение быть у нее. Николай обещал и опять покраснел, когда откланивался Мальвинцевой. При упоминании о княжне Марье Ростов испытывал непонятное для него самого чувство застенчивости, даже страха. Отходя от Мальвинцевой, Ростов хотел вернуться к танцам, но маленькая губернаторша положила свою пухленькую ручку на рукав Николая и, сказав, что ей нужно поговорить с ним, повела его в диванную, из которой бывшие в ней вышли тотчас же, чтобы не мешать губернаторше. – Знаешь, mon cher, – сказала губернаторша с серьезным выражением маленького доброго лица, – вот это тебе точно партия; хочешь, я тебя сосватаю? – Кого, ma tante? – спросил Николай. – Княжну сосватаю. Катерина Петровна говорит, что Лили, а по моему, нет, – княжна. Хочешь? Я уверена, твоя maman благодарить будет. Право, какая девушка, прелесть! И она совсем не так дурна.wiki-org.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)