|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Большая Энциклопедия Нефти и Газа. Ремонт подшипников скольжения

Ремонт подшипников скольжения

Подшипники являются опорной конструкцией компрессора с помощью которой нагрузки, действующие на вал, передаются раме. Для уменьшения трения в подшипниках их вкладыши заливают антифрикционными металлами: баббит, бронза. Для нормальной работы подшипники необходимо хорошо смазывать.

Невращающийся вал опирается непосредственно на подшипники. При вращении с небольшим числом оборотов шейка вала увлекает за собой слой масла из зазора и создаёт масляный клин. С увеличением числа оборотов давление, создаваемое масляным клином повышается и поджимает вал. Поэтому вал перестаёт соприкасаться с поверхностью подшипника и «плавает» в масле так осуществляется жидкостное трение в сопряжении «вал – подшипник».

Наличие жидкостного трения возможно лишь в т Ом случае, если первоначальный зазор Sнач выдержан в определённых пределах, а подшипники и шейка вала имеют правильную цилиндрическую форму, причём, подача масла должна производится в малонагруженную область подшипника. При длительной эксплуатации вкладыши подшипников снашиваются.

В результате износа подшипника ось вала в подшипнике понижается и угол соприкосновения его с нижним вкладышем вместо 60 – 800, становится примерно 1200. При таком положении «масляный клин» не обеспечивает подачи масла под вал и начинается усиленный износ пары – шейка вала – вкладыши подшипника.

При таком состоянии работа подшипников не допускается.

Величина предельно допустимого регламентируется инструкциями по эксплуатации КМ. В большинстве случаев допускают максимальное увеличение первоначального зазора в 2 – 3 раза, после чего подшипник ремонтируют.

Дефекты на вкладышах подшипников валов возникают обычно по следующим причинам:

1. Недостаточная смазка.

2. Низкое качество применяемого баббита.

3. Некачественная заливка и обработка подшипника.

4. Несвоевременная подтяжка подтяжка подшипника.

На рабочей поверхности вкладышей подшипников в результате износа появляются риски, задиры, забоины. Диаметр подшипников увеличивается, форма искажается – он становится овальным и конусным. Увеличивается зазор между торцами подшипника и галтелями шейки вала, уменьшается толщина баббитового слоя, ухудшается его .

Восстановление изношенных подшипников скольжения производят различными способами.

При значительном износе – (подшипники перезаливают) подшипников (радиальный и торцевой из баббита, отставание его от вкладышей, наличие в заливке трещин, сколов и др.) – их восстанавливают путём перезаливки. Перезаливка включает в себя 3 технологические стадии: 1) подготовка подшипника к заливке, 2) заливка, 3) механическая обработка.

1. Подготовка к заливке – вкладыши разъёмного подшипника хорошо промывают в керосине и очищают скребками или щётками от загрязнений. Старый баббит удаляют нагревом паяльной лампой следует нагревать подшипник со стороны, противоположной заливке (для уменьшения выгорания компонентов). Вкладыши, освобождённые со стороны баббита, обезжиривают: погружая в кипящий 10% раствор каустической соды на 10 – 15 мин, затем промывают в горячей, затем в холодной проточной воде. Качество обезжиривания вкладышей проверяют по смачиваемости водой: капли воды должны растекаться во все стороны, но не перекатываться. Во избежании загрязнения поверхности вкладыша не рекомендуется касаться руками его обезжиренной поверхности.

После обезжиривания для увеличения прочности сцепления баббитового слоя с вкладышем проводят его травление. При этом удаляются окислы и образуется шероховатая поверхность.

Травление производят 50% раствором HCL или 15% раствором h3S04 в течение 3 – 5 мин. Травят обычно только один раз – новые вкладыши.

После травления удаляют остаток кислоты 10% раствором Na(OH) (каустической соды) погружая на 2 – 3 мин, а затем промывают горячей водой.

Затем на поверхность вкладышей подшипника наносят тонкий слой . При этом, для удаления окислов металла применяют флюсы: водные растворы ZnCl2 или раствор ZnCl2 + 50% г/л нашатыря (Nh5Cl).

Лудят, обычно чистым оловом (если заливают оловянистым баббитом), третником (2ч. Свинца и 1ч. Олова) – для свинцовистого баббита или сплавом ПОС – 30.

Как лудят? Предварительно вкладыши п. нагревают до 180 – 200 0С и покрывают с помощью кисти флюсом. Нагрев продерживают до температура 240 – 270 0С и палочкой третника или олова наносят на его поверхность каплю расплавленной полуды, которую затем растирают тонким слоем по поверхности наклей с нашатырём. Перегрев не допускается, т.к. при этом полуды окисляется и плохо сцепляется с металлом вкладыша.

При втором способе вкладыш, нагретый до температуры 250 – 280 0С и покрывают флюсом, помещают в расплавленную полуду с температурой 300 – 350 0С на 2 – 5 мин.

Баббиты плавят в железных или чугунных тигелях. Смешивать баббиты разных марок не рекомендуется, т.к. это приводит к разрушению его структуры.

Переплавы, отходы, стружка добавляется в количестве на более 40 %.

1)Заливают подшипники баббитом Б83 при 410 – 420 0С

2) БМ, БМН, Б – 16 – при 450 – 460 0С

3) баббиты БК – при 480 – 500 0С.

Более высокие температуры заливки не допускается, т.к. это приводит к выгоранию.

При пониженной температуре будет неплотное сцепление баббита с полудой подшипника, и плотность баббита. Поэтому для качественной заливки необходимо контролировать температуру либо с помощью термопар, либо по древесному углю: если уголь тлеет, то температура около 4000С, если уголь горит то температура приблизительно 490 – 500 0С.

Перед заливкой баббит (расплавленный) необходимо расслаивать нашатырём. Как? Порцию нашатыря (0,5 – 1% баббита) завёрнутый в тонкую бумагу кладут в ложку и опускают в расплавленный баббит. Пары нашатыря, перемешивая баббит, способствуют всплыванию окислов на поверхность.

Для предупреждения расслоения (ликвации) баббит надо при расплавлении перемешивать, а после заливки быстро охладить.

Заливают вручную или центробежным способом.

При незначительном износе иногда целесообразно ремонтировать подшипник путём наплавки баббитом.

Наплавку делают автогеном. Плотность приставания баббита к подшипнику определяют по звуку. При хорошем сцеплении и качестве звука при ударе – чистый, при плохом соединении – подшипник издаёт глухой дребезжащий звук.

Похожие статьи:

poznayka.org

Ремонт подшипников скольжения - Ремонт промышленного оборудования

Ремонт подшипников скольжения

Ремонт подшипников скольжения Категория:

Ремонт промышленного оборудования

Ремонт подшипников скольжения

Ремонт подшипников скольжения Износ трущихся поверхностей подшипников скольжения приводит к нарушению их геометрической формы и появлению на них рисок и задиров; отверстие делается овальным. Износ порой бывает настолько большим, что смазочные канавки подшипников почти утрачивают свои очертания, регулировка натяга для компенсации износа становится невозможной. В подшипниках с баббитом наблюдаются также раcслаивание и выкрашивание баббитового слоя.

Когда износ шейки вала и отверстия втулки достиг предельно допустимой величины, неразъемные подшипники (втулки) ремонтируют так: шлифуют вал, а втулку заменяют новой — с отверстием, соответствующим по размеру шлифованной шейки вала.

У подшипников с вкладышами восстанавливают правильную геометрическую форму отверстия и масляные канавки. При ремонте этих подшипников необходимо также обеспечивать зазор для масляного слоя, соосность отверстия данного подшипника и отверстий остальных подшипников, в которых устанавливается вал, плотное прилегание вкладышей к их постелям.

Подшипники с небольшим износом ремонтируют шабрением. В первую очередь обрабатывают нижние вкладыши. Шейки вала или шпинделя равномерно покрывают тонким слоем краски а укладывают деталь закрашенными шейками на нижние вкладыши. Шабрение производят по отпечаткам краски, меняя направление шабера при каждом новом проходе.

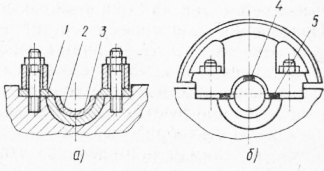

Шабруемые вкладыши должны плотно прилегать наружной поверхностью к своей постели, для чего их закрепляют в постели прижимами, как показано на рис. 1, а. Если же по той или иной причине этого сделать нельзя, надо придерживаться такого правила: места с отпечатками краски вблизи разъемов шабрить только тогда, когда следы краски совершенно определенно показывают, что вал не лег на середину подшипника. Нарушение этого правила, т. е. шабрение всех без исключения мест с отпечатками краски, неизбежно приведет к тому, что после установки и закрепления верхнего вкладыша участки обоих, вкладышей вблизи разъема плотнее прижмутся к постелям корпуса и здесь образуется между шейкой вала и вкладышами увеличенный зазор, который придется уменьшать дополнительным шабрением.

Рис. 1. Схемы ремонта разъемных подшипников:а — крепление вкладыша подшипника к постели для шабрения, б — проверка масляного зазора в подшипнике; 1 — прижим, 2 — постель, 3 — вкладыш, 4 — пластинки

Закончив шабрение нижнего вкладыша, пришабривают начерно верхний вкладыш, придерживаясь того же порядка работы, как при шабрении нижнего. Затем окончательно шабрят оба вкладыша. До шабрения вал с закрашенными шейками укладывают в нижние вкладыши, накладывают верхние вкладыши, стягивая их с корпусом болтами Сила стягивания должна быть такой, чтобы вал туго проворачивался в подшипнике. Провернув вал в подшипнике несколько раз, снимают крышку и по краске, отпечатавшейся на вкладышах, окончательно пришабривают каждый из них.

После окончания ремонта затягивают гайки подшипников поочередно в последовательности крест-накрест, постепенпо увеличивая силу затяжки.

В ряде случаев вслед за пришабриванием вкладышей проверяют в подшипнике масляный зазор. Их вынимают и микрометром замеряют толщину. Разница между толщиной верхней сплющенной пластинки и толщиной нижних сплющенных пластинок равна величине зазора между подшипниками и валом. Если эта разница недостаточна, нужно дополнительно прошаб-рнть внутренние поверхности вкладышей, а если велика, — то уменьшают толщину прокладки или заменяют ее другой.

Когда износ вкладышей подшипника настолько велик, что нельзя создать необходимый натяг, изготовляют новые вкладыши.

Изношенные внутренние (рабочие) цилиндрические поверхности подшипников, имеющих коническую форму снаружи и снабженных разжимными болтами, ремонтируют шабрением. В процессе шабрения несколько раз устанавливают вал в подшипнике для проверки плотности сопряжения. При этом ослабляют гайки болтов и освобождают гайку, потом несколько затягивают гайку; подшипник тогда смещается относительно корпуса в сторону гайки и сжимается. Далее затягивают гайки болтов с конической головкой, входящей в прорезь подшипника, которая имеет такой же профиль, что и головки болтов. В заключение завинчивают гайку. В подшипниках, где нет разжимных болтов, устанавливают прокладку из березы, дуба, фибры или другого пластического материала, позволяющую регулировать натяг. Благодаря упругости прокладок достигается одновременно плотное сопряжение подшипника с корпусом.

Чтобы при ремонте шабрением было удобно изнутри нанести краску на подшипник, допускается небольшая конусность в цилиндрической шейке вала (в данном случае шпинделя) в пределах 0,01 мм по всей длине. Такой шпиндель ееодят в подшипник той частью шейки, которая имеет меньший диаметр. Благодаря этому отпечатки краски на

внутренней поверхности подшипника получаются неискаженными, что очень важно для хорошей пригонки подшипника шабрением.

Окончательное шабрение удобно вести по световым бликам, наблюдаемым на поверхности подшипников после проворачивания в них шпинделя с незакрашенными шейками.

Шабрение нужно продолжать и тогда, когда краска равномерно распределяется по всей окружности подшипника и покрывает 70—75% его поверхности; не следует только дополнительно затягивать подшипник. Пригонка считается высококачественной, если краска не отпечатывается на внутренней поверхности подшипника: в верхней части примерно на 1/5 поверхности, когда частота вращения шпинделя в данном подшипнике не превышает 800 об/мин при диаметре шейки 80 мм и менее, и на 1/3 внутренней поверхности, если при том же диаметре шейки шпиндель делает большую частоту вращения.

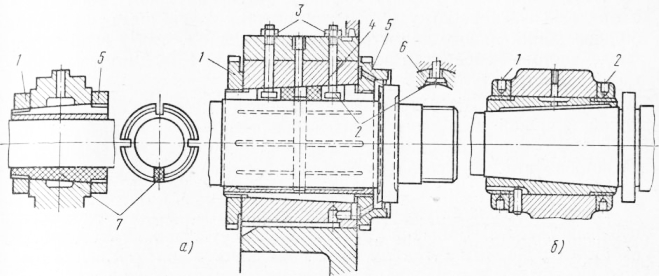

Рис. 2. Неразъемные регулируемые подшипники:а — цилиндрической формы внутри и конической снаружи, б — конической формы внутри и цилиндрической снаружи; 1 — установочные гайки, 2— разжимные болты, 3 — гайки болтов, 4 — вкладыши, 5 — коническая головка разжимного болта, 6 — прокладка

При подтягивании подшипника наступает момент, когда вкладыш своим уступом упирается в гайку и гайке не на чем держаться. Это происходит потому, что резьбовая часть подшипника, на которую гайка навинчена, уходит на значительную длину влево. Такой подшипник заменяют новым или наращивают на его наружной поверхности слой металла. Восстановленный подшипник обтачивают и пригоняют по месту, расширяют фрезерованием пазы для прокладок или болтов и, установив подшипник в корпусе, приступают к шабрению его внутренней поверхности.

Подшипники с вкладышами, имеющими коническую внутреннюю и цилиндрическую наружную поверхности, во многих случаях также ремонтируют шабрением вкладышей на краску или по световым бликам. При последних проходах отпечатки краски должны более рельефно выделяться на участках вкладышей меньшего диаметра. Регулирование радиального зазора между шейкой шпинделя и подшипником производится осевым смещением подшипника при помощи гаек.

Большое распространение в машиностроении в ремонтной практике получили биметаллические втулки и вкладыши подшипников. У них наружная часть из чугуна или стали, а внутренний слой — из бронзы. Этот слой, наносимый центробежным способом, имеет толщину 1,5—3 мм. Ценность биметаллических втулок и вкладышей состоит в том, что они, обладая антифрикционными свойствами бронзовых подшипников, требуют для своего изготовления во много раз меньше цветного металла, чем бронзовые пошипники, а потому обходятся значительно дешевле.

Чтобы изготовить биметаллическую втулку, вытачивают заготовку из чугуна или стали с припуском по длине и наружному диаметру на окончательную обработку Отверстие заготовки растачивают на 3—6 мм больше номинального диаметра с таким расчетом, чтобы слой бронзы после чистовой обработки получился толщиной 1,5—3 мм в зависимо-ми от диаметра втулки.

Подшипники с баббитовыми вкладышами выгодно восстанавливать новой заливкой. Для этого вкладыш нагревают до температуры 240 — 260 °С, сливают расплавленный металл и очищают вкладыш от остатков баббита и грязи, затем обезжиривают и лудят припоем ПОС-ЗО или ПОС-50.

После окончания лужения сразу выполняют заливку, допуская перерыв 7—10 с. Больший перерыв ухудшает прочность соединения баббита с основным металлом из-за появления в полуде пленки окислов. Поэтому баббит расплавляют одновременно с лужением.

Расплавление баббита осуществляют в стальных тиглях. Температура расплавленного металла не должна превышать 426 °С. Перегревать баббит нельзя, так как при этом выгорают отдельные его компоненты. Для уменьшения шлаков баббит перед плавлением смачивают водным раствором хлористого цинка, а для предохранения расплавленного металла от поверхностного окисления его посыпают слоем мелкого древесного угля.

Для заливки разъемных вкладышей их собирают, по линии разъема кладут прокладки и скрепляют хомутами. Вкладыш устанавливают на поддон и помещают в них деревянный или металлический стержень (диаметром несколько меньше диаметра цапфы), окрашенный раствором мела. Расплавленный баббит заливают в зазор между стержнем и вкладышем.

Качество заливки проверяют внешним осмотром и легким простукиванием молотком. Поверхность баббита должна быть гладкая, без раковин и тускло-серебристого цвета. При обстукивании должен быть звонкий металлический звук. Дребезжащий звук свидетельствует о плохом сцеплении баббита с металлом вкладыша.

При заливке большого количества вкладышей применяют центробежный способ заливки, для чего приспосабливают токарный или другой станок.

Залитые вкладыши растачивают на станке, получая необходимую геометрию и точность посадки и пригоняют способами, описанными выше.

Читать далее:

Ремонт деталей и сборочных единиц с подшипниками качения

Статьи по теме:

pereosnastka.ru

Ремонт подшипников скольжения. Способы ремонта подшипников скольжения коленчатого вала двигателя

В статье рассмотрена технология ремонта подшипников скольжения коленчатого вала двигателя. Ремонт (перезаливка) подшипников состоит из 3 основных этапов: подготовка к перезаливке, лужение и заливка.Подготовка к перезаливке: заключается в очистке, обезжиривании и удалении старого баббита путем выплавки либо расточка на токарном станке. После выплавки баббита производится зачисление внутренней поверхности вкладыша до чистого металла шабрением или тонкой расточкой.Для компенсации деформации толстостенных вкладышей из-за усадки баббита после заливки производят раздачу их цилиндрическими оправками на величину 0,016 диаметра вкладыша.Подготовка к лужению состоит из обезжиривания, травления и флюсования.Обезжиривание осуществляется в подогретом 10-15% водном растворе щелочи при температуре 80-900 С в течении 10-15 с. Затем следует промывка в горячей воде при температуре 80-900 С и нейтрализации 3-5% -ном раство-ре щелочи в течение 2-3 минут. Окончательная промывка производится в горячей и холодной воде и затем – сушка.Перед флюсованием разъемные вкладыши собирают хомутами. В плос-кости разъема устанавливаются прокладки. Поверхности, не заливаемые баббитом, покрывают меловым раствором (30% мела, 2% столярного клея, 68% -воды). После сушки мелового покрытия осуществляется флюсование. Для флюсования используется жидкий раствор хлорида цинка с хлоридом аммония (нашатырем). Для его получения в концентрированный раствор хлорида цинка добавляется 150-200 г нашатыря на 1 литр раствора. Этот состав перед употреблением разбавляется водой в соотношении: 1/3 раствора и 2/3 воды.В качестве полуды используется чистое олово или припой типа ПОС-30. Температура плавления припоя 2560С, а затвердевания 1830С. Полуда расплавляется в тигле с перегревом на 30-50 0С на выше температуры плавления. Для предохранения расплава от окисления на поверхности должен находиться слой просеянного древесного угля толщиной 30-40 мм. Подшипник, подготовленный к флюсованию и лужению, подогревают в электрической печи до температуры 80-900С и опускают в ванну с раствором флюса на 5-10 сек. Затем снова помещают в печь и нагревают на 30-500С выше температуры затвердевания полуды. Подогретый подшипник опускается в расплавленную полуду, выдерживается в ней 4-5 мин., вынимается и встряхивается. При качественно лужении полуда покрывает поверхность подшипника ровным слоем серебристого оттенка. Наличие несмоченных пятен говорит о плохом качестве обезжиривания и флюсования. Дефектные места вновь зачищают. Процесс флюсования и лужения вновь повторяется.Луженый подшипник сразу подвергается заливке баббитом, для предотвращения излишнего окисления полуды. Баббит плавится так же, как и полуда, при тех же условиях. Температура плавления баббита Б83- 300-3200С. Для заливки баббит перегревается на 30-500С выше температуры плавления.В единичном ремонте применяются ручные способы заливки (на плите или в специальном установленном приспособлении), но они не обеспечивают достаточно хорошего качества. Лучшее качество дает центробежная заливка подшипников (рис. 6). Вкладыш 3 закрепляют центрующим 2 и нажимным 4 фланцами на шпинделе станка 1 и упоре с вращающимся фланцем 6. В отверстие фланца 4 заводят воронку 5, пускают станок и через воронку внутрь вращающегося подшипника подают расплавленный баббит. Получается мелкокристаллическая и плотная структура металла.Для того, чтобы избежать ликвацию компонентов сплава по удельной плотности, подбирается определенная частота вращения подшипника (n), которая рассчитывается по формуле:

где К – коэффициент, зависящий от свойств антифрикционного сплава,R- радиус отверстия вкладыша, см.Качество перезаливки зависит также от скорости охлаждения вкладыша после заливки. При малой скорости охлаждения значительнее проявляется ликвация сплава. При большой скорости охлаждения возникают поры, трещины и отслаивание баббита от вкладыша из-за быстрой усадки баббита и разных значений коэффициента линейного расширения баббита и стального вкладыша.Необходимый тепловой режим отрабатывается в конкретных условиях. Для повышения скорости охлаждения применяют обдувку сухим чистым воздухом. Рис.6. Приспособление для центробежной заливки подшипника.

Рис.6. Приспособление для центробежной заливки подшипника.

morez.ru

Ремонт подшипников скольжения теплотехнического оборудования

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

3.1.5.

Ремонт подшипников скольжения теплотехнического оборудования

Подшипники скольжения представляют собой цельную или разрезанную на две половины цилиндрическую втулку, внутри которой вращается шейка вала. Втулки изготовляют из антифрикционных сплавов (бронзы, латуни, специальных марок чугуна), стали или обычного чугуна. Внутреннюю поверхность втулок из стали и чугуна покрывают баббитом.

В подшипниках скольжения коэффициенты трения значительно снижают, применяя смазку. Смазка затягивается вращающейся шейкой вала в места контакта ее с подшипником, благодаря чему между ними создается пленка смазки (масляный клин) и шейка всплывает, вращаясь не по поверхности подшипника, а по слою смазки. Таким образом, создается жидкостное трение, которое в десятки раз меньше сухого.

Подшипники в виде цельной втулки применяют редко, только при малой частоте вращения. Наиболее распространенными являются подшипники (рис. 3.8), состоящие из верхнего 12 и нижнего 13 вкладышей, изготовленных из стали и покрытых внутри баббитом, а также корпуса с крышкой и вспомогательных деталей.

Опорная поверхность нижнего (нагруженного) вкладыша имеет сферическую расточку, благодаря которой при неточной установке или небольшом прогибе вала вкладыш может изменять положение (следовать за шейкой вала). Такие подшипники называются самоустанавливающимися.

Рис. 3.8. Подшипник дымососа с самоустанавливающимися вкладышами и кольцевой смазкой:

1 – смотровое стекло, 2, 16 – смазочное и маслоотбойное кольца, 3, 4 – шпильки крепления крышки вкладышей, 5, 6 – смотровая и прижимная пробки, 7 – рым, 8, 11 – крышки корпуса и лючка, 9 – линия разъема корпуса подшипника и вкладышей, 10 – корпус, 12, 13 – верхний и нижний вкладыши, 14 – змеевик, 15 – баббитовая заливка, 17 – уплотнение вала

Нижний вкладыш 13 опирается на корпус 10 подшипника, который прикрепляется болтами к фундаментной раме. Верхний вкладыш 12 боковыми кромками опирается на кромки нижнего вкладыша и сверху закрывается крышкой 8 корпуса. В нижней части корпуса имеется масляная ванна. Разъемные смазочные кольца 2, установленные на шейке вала, увлекаются вращающимся валом и переносят смазку из ванны на шейку, смазывая ее. В масляной ванне установлены змеевики 14 для охлаждения масла и подшипника проточной водой. Кольцевую смазку применяют при частоте вращения вала 300–1500 об/мин.

Разборку подшипников начинают со снятия термометров и мас-лоуказательных стекол. Сначала разъединяют трубопроводы охлаждения и смазки. Все отверстия закрывают деревянными пробками. После очистки термометры, маслоуказатели и детали трубопроводов сдают в кладовую на хранение.

Затем демонтируют крышку корпуса подшипника, снимают ее, верхний вкладыш, прокладки в разъеме вкладышей и смазочные кольца. Прокладки очищают от масла и грязи и замеряют штангенциркулем толщину. Прокладки и смазочные кольца также сдают в кладовую.

Нижние вкладыши вынимают из корпуса подшипника после снятия ротора (вала). Если ротор (вал) не снимают, его приподнимают талями или домкратами и устанавливают на временные опоры, а нижние вкладыши выворачивают по шейке вала, как указано на рис. 3.9, а.

Рис. 3.9. Выкатывание нижней половины вкладыша подшипника ударами по наставке в направлении стрелки (а) и рым-болтами, скобами и рычагами (б):

1 – вал, 2 – нижняя половина вкладыша, 3 – корпус подшипника,

4, 7 – длинная и короткая скобы, 5 – медная подкладка, 6 – рычаг,

8 – рым-болт

Для снятия тяжелых вкладышей используют рым-болты 8, завинчиваемые в отверстия вкладышей, а также скобы 4, 7 и рычаг 6 (рис. 3.9, б).

Корпуса подшипников снимают с фундаментной плиты только в случае их ремонта в механической мастерской. При неснятых корпусах значительно ускоряются сборочные работы, так как они определяют правильное положение линии вала.

Все детали подшипников очищают, промывают керосином и осматривают. Следует тщательно очистить и промыть также каналы в корпусах подшипников, предназначенные для охлаждения смазки. Если необходимо, применяют кислотную промывку (3–5%-ный раствор соляной кислоты).

Для установки новых корпусов или вкладышей подшипников нужно тщательно очистить все поверхности (в том числе отверстия и каналы) от формовочного песка и других загрязнений. Боковые зазоры между шейкой вала и вкладышами, а также верхний зазор имеют очень большое значение для нормальной работы подшипника. Они обеспечивают возможность увеличивать диаметр шейки при нагревании, сглаживают неравномерность вращения шейки (в допустимых пределах) и создают возможность некоторого смещения шейки в подшипнике при образовании масляного клина, толщина которого составляет 0,0018–0,0025 диаметра шейки.

Боковой т и верхний k зазоры в подшипнике скольжения показаны на рис. 3.10.

Смазка подводится к шейке вала обычно через отверстие 4 в верхнем вкладыше. В этом месте делают канавку 5 для равномерного распределения смазки по длине шейки вала. Никаких других канавок на верхнем и нижнем вкладышах делать не следует, если они не предусмотрены конструкторскими чертежами или техническими условиями. Нельзя располагать канавки на опорной поверхности нижнего вкладыша, так как нарушаются условия образования масляного клина.

Боковые зазоры измеряют щупом в местах разъема вкладышей на расстоянии 10–15 мм от торцов, а верхний – свинцовой проволокой 0,6–1 мм. Кусочки проволоки укладывают на шейку вала (два по краям и один посередине) и на плоскость разъема нижнего вкладыша. Затем укладывают верхний вкладыш, крышку и затягивают подшипник болтами. После этого разбирают подшипник и измеряют микрометром толщину обжатых оттисков. Верхний зазор определяют, вычитая толщину оттисков в разъеме из толщины оттисков на шейке вала.

Рис. 3.10. Зазоры в подшипнике скольжения:

1 – корпус подшипника, 2 – крышка корпуса, 3, 6 – верхний и нижний вкладыши, 4 – отверстие для смазки, 5 – канавка для смазки, 7 – вал;

k – верхний зазор, m – боковой зазор между валом и вкладышем,

п – боковой зазор между вкладышем и корпусом

Зазоры между вкладышами и корпусом измеряют щупом по линии разъема вкладышей, между корпусом и валом в местах уплотнения — также щупом, но по всей окружности вала. Нормальные размеры боковых и верхних зазоров в зависимости от диаметра шейки вала приведены в технических условиях на ремонт.

Боковые зазоры между вкладышем и корпусом по линии разъема делают равными 0,05–0,1 мм. Эти зазоры необходимы, чтобы вкладыш расширялся при нагревании не в сторону шейки вала, а в сторону корпуса. Зазор по радиусу между валом и корпусом подшипника в уплотнении должен быть 1,5–2 мм. Угол соприкосновения шайки вала с нижним вкладышем должен быть 60–70°. Прилегание рабочих поверхностей вкладышей к шейке вала проверяют по краске: должно быть не менее пяти пятен на каждом квадратном сантиметре.

Радиусы закруглений торцов вкладышей и галтелей вала выбирают с таким расчетом, чтобы торец вкладыша упирался в буртик вала по плоскости, а не по закруглениям и галтелям. При выработке торца вкладыша более чем на 1 мм профиль торца восстанавливают по шаблону. Для облегчения последующей сборки подшипников и регулировки верхних зазоров измеряют толщину прокладок в разъеме вкладышей.

Если фактические размеры и зазоры подшипников находятся в пределах норм, а состояние их хорошее, подшипники очищают, промывают и укладывают на место. В ином случае выполняют необходимые ремонтные работы.

Одновременно с проверкой размеров и зазоров в подшипнике проверяют состояние корпуса, вкладышей и крышки, а также степень износа и состояние баббитового слоя.

Износ баббитового слоя нижнего вкладыша приводит к увеличению верхних зазоров и незначительно отражается на изменении боковых зазоров. Увеличение боковых зазоров, площади соприкосновения баббитового слоя с шейкой вала и подгонку закруглений торцов вкладышей выполняют шабрением. Уменьшения верхних зазоров достигают уменьшением общей толщины прокладок в разъеме вкладышей или обработкой (строганием) плоскостей разъема вкладышей с последующим шабрением по шейке вала.

Износ баббитового слоя на торцах вкладышей приводит к изменению осевых зазоров и увеличению осевого разбега вала. Необходимо определить степень износа с каждой стороны вкладышей и для восстановления нормального осевого разбега вала произвести наплавку вкладышей с торцов.

Если вкладыши перезаливали или подвергали местной наплавке баббитового слоя, а также заменяли новыми, их до сборки механизма необходимо прошабрить по шейкам вала. Эта подгонка является предварительной. Окончательная пришабровка вкладышей по валу производится при сборке механизма.

Предварительную пришабровку ведут по шейкам вала или по шаблону (ложному валу, у которого шейки имеют точно такие же размеры). Вкладыши поочередно укладывают на смазанные краской шейки вала (или, наоборот, во вкладыши опускают шейки шаблона), поворачивают несколько раз на угол 20–30°, а затем снимают шабером баббит в местах касания. После нескольких приемов доводят прилегание нижнего вкладыша по дуге 60–90° с получением двух пятен на 1 см2. Для верхних вкладышей необходимо такое же прилегание с получением одного пятна на 1 см2.

При проверке смазочных колец обращают внимание на их ци-линдричность, чистоту поверхности и надежность соединения замка. Поврежденные кольца заменяют. Взамен изношенных уплотнений корпуса набирают новые, которые должны плотно охватывать вал и иметь надежную запрессовку в гнездах корпуса.

Масляную ванну при ремонте подшипников очищают и промывают, а маслоуказательное стекло подвергают ревизии и ремонту. Плотность змеевиков водяного охлаждения проверяют гидравлическим испытанием: попадание воды в масляную ванну должно быть исключено. После гидравлического испытания змеевики продувают сжатым воздухом, чтобы полностью удалить воду.

Сборку механизма начинают с установки в корпус нижних вкладышей. Если вкладыши не заменяли и не перезаливали, а лишь слегка подшабривали, то сохраняют старую линию вала. В разъемы подшипников устанавливают старые прокладки, верхние вкладыши и крышки подшипников.

После перезаливки или замены вкладышей, а также замены корпусов подшипников и переделки фундаментной рамы выверяют подшипники вместе с валом на новых прокладках, как под корпусами, так и в разъемах вкладышей.

После пришабровки вкладышей ведут сборку подшипников. Сначала проверяют чистоту корпуса и вкладышей, при необходимости продувают каналы сжатым воздухом, а детали промывают керосином и протирают насухо. Далее устанавливают нижние вкладыши, вал и проверяют легкость вращения, а также отсутствие перекоса. На вал устанавливают смазочные кольца, если они имеются, и проверяют легкость вращения и отсутствие задевания. Затем вставляют прокладки в разъем вкладышей, верхние вкладыши, крышки подшипников и затягивают гайки болтов. После этого вторично проверяют вручную легкость вращения вала в подшипниках, устанавливают маслоуказательные стекла и термометры, заливают в подшипники масло, присоединяют трубопроводы охлаждения и смазки, контролируют подачу воды и масла, а также отсутствие течи в соединениях.

Качество ремонта и сборки механизма проверяют пробным пуском. При этом подшипники скольжения несколько прирабатываются по шейке вала. Перед пробным пуском следят за подачей масла или работой смазочных колец, наличием в подшипнике масла и его нормальным уровнем, а также за наличием воды, открывая вентиль на линии охлаждения.

При пробном пуске все время следят за температурой подшипников. Если температура поднимется до 70 °С, механизм останавливают, промывают подшипники и заменяю смазку, либо вскрывают подшипники и проверяют степень пришабровки и приработки по следам натиров. При необходимости пришабровку вкладышей улучшают и вновь собирают, проверяя подшипники обкаткой.

При осмотре вкладышей в баббитовом слое выявляют трещины, выкрашивания, отслаивания от тела вкладыша и другие дефекты. Для определения плотности прилегания баббитового слоя к телу вкладыша обстукивают вкладыш молотком (при этом не должно быть дребезжащего звука, а палец, положенный на стык заливки с телом вкладыша, не должен ощущать вибраций). Отслаивание баббитового слоя можно также определить, поместив на время вкладыш в сосуд с керосином. Извлеченный из керосина вкладыш насухо вытирают и закрашивают стык заливки мелом, разведенным в воде. После просыхания на закрашенных местах появляются темные линии, указывающие места отслаивания баббитовой заливки. Мелкие дефекты баббитовой заливки исправляют местной наплавкой. Вкладыши подшипников, у которых баббит изношен, отстал от тела вкладыша или выкрошился, перезаливают.

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

zinref.ru

Ремонт - подшипник - скольжение

Ремонт - подшипник - скольжение

Cтраница 2

Технология ремонта подшипников скольжения зависит от их конструкции, материала, из которого они изготовлены, и характера износа. Для оборудования химических и нефтеперерабатывающих заводов используют втулки и вкладыши из чугуна, бронзы, баббита, алюминиевых сплавов, металлокерамики, древесно-слоистых пластиков и пр. [17]

Необходимость ремонта подшипников скольжения возникает при следующих неисправностях: искажение первоначальной геометрической формы поверхностей трения; появление задиров и рисок на поверхностях трения частичное либо полное выплавление или отслаивание баббита; образование трещин. [18]

Технология ремонта подшипников скольжения зависит от их конструкции, материала, из которого они изготовлены, и характера износа. Для оборудования химических и нефтеперерабатывающих заводов используются втулки и вкладыши из чугуна, бронзы, баббита, алюминиевых сплавов, металлокерамики, древесно-слоистых пластиков и пр. [19]

При ремонте подшипников скольжения встречаются следующие неисправности: износ и искажение геометрической формы; вмятины, задиры и выкрашивание; повреждение смазочных канавок и отверстий, трещины корпуса подшипника. [21]

При ремонте подшипников скольжения выполняют следующие операции: выплавление из подшипника старого баббита, подготовку пошипника к лужению, лужение подшипника, плавку баббита, заливку, расточку подшипников. Старый баббит выплавляют из подшипника погружением последнего в тигель с расплавленным баббитом или паяльной лампой. Подшипники, залитые баббитом марки Б83, рекомендуется выплавлять паяльной лампой, направляя пламя на тыловую сторону вкладыша. Для вкладышей подшипников необходимо подбирать материалы, стойкие против истирания, которые не вызывают большого износа шеек вала, создают условия для нормальной смазки, облегчают работу трущегося узла и уменьшают коэффициент трения. Такими подшипниковыми сплавами являются оловянистые баббиты, свинцовистые бронзы и антифрикционные алюминиевые сплавы. Перед заливкой баббит перемешивают; выливают его в форму осторожно, непрерывной струей, без брызг. [22]

При ремонте подшипников скольжения проверяют состояние баббитовой заливки вкладышей, величину зазоров в подшипнике, прилегание подшипника к корпусу. Во вкладышах, имеющих разъем, проверяют состояние разъема, натяг крышки подшипника. Величины зазоров в подшипнике проверяют: верхнего - по свинцовому оттиску, боковых - щупом. Величины зазоров вкладышей, не имеющих разъема, определяют щупом или измерением диаметров вала и подшипника с точностью до 0 01 мм. Измерение свинцовыми оттисками проводят так, как это описано выше для случая определения торцового зазора зубчатого насоса. [23]

При ремонте подшипников скольжения следует уделять серьезное внимание правильной обработке смазочных канавок на рабочей поверхности подшипника. [24]

При ремонте подшипников скольжения восстанавливают втулки и вкладыши. Чугунные и бронзовые втулки с большим износом и трещинами бракуют. Бронзовые втулки с малым износом ( до 2 %) восстанавливают обжатием ( см. рис. 134, б) и обрабатывают под нужный размер. Вкладыши ремонтируют перезаливкой или металлизацией. Например, восстановление изношенного слоя свинцовистой бронзы проводят псевдосплавом медь - свинец. [26]

При ремонте подшипников скольжения следует уделять серьезное внимание правильной обработке смазочных канавок на рабочей поверхности подшипника. Смазочные канавки облегчают засасывание масла в нагруженную зону и улучшают распределение смазки по длине подшипника. Эти канавки обрабатывают на станках точением, фрезерованием, долблением, протягиванием, а также прорубают вручную по разметке. Разметку делают согласно чертежу или образцу. Канавки прорубают специальным крейцмейселем-канавочником, режущая кромка которого имеет размер и форму смазочной канавки. Края смазочных канавок, выходящие на поверхность вкладыша, сглаживают и округляют, иначе кромки будут действовать как скребки, снимающие слой смазки с шейки вращающегося вала. [27]

При ремонте подшипников скольжения восстанавливают втулки и вкладыши. Чугунные и бронзовые втулки с большим износом и трещинами бракуют. Бронзовые втулки с малым износом ( до 2 %) восстанавливают обжатием ( см. рис. 134, б) и обрабатывают под нужный размер. Вкладыши ремонтируют пере-залнвкой или металлизацией. Например, восстановление изношенного слоя свинцовистой бронзы проводят псевдосплавом медь - свинец. [28]

При ремонте подшипников скольжения следует уделять серьезное внимание правильной обработке смазочных канавок на рабочей поверхности подшипника. [29]

Страницы: 1 2 3 4

www.ngpedia.ru

Ремонт подшипников | Ремонт

Ремонт подшипников качения

Ремонт узлов с подшипниками качения предусматривает тщательный осмотр беговых дорожек подшипников, осмотр шариков, роликов и игл для обнаружения царапин, сколов или отслаивания металла - результат усталостного явления металла из-за чрезмерного натяга или недостаточной смазки. Осматриваются также обоймы подшипников, у которых могут быть сколы бортов. Сепараторы подшипников могут быть сломаны, деформированы или покрыты коррозией. При наличии дефектов подшипники качения не ремонтируются, а заменяются новыми. Ремонту подлежат шейки валов под подшипники, системы смазки и защиты.

Смазывающие и уплотняющие устройства подшипников необходимо ремонтировать, если при работе подшипник нагревается свыше 60° С или в подшипник попадает грязь, влага, из подшипника вытекает смазка и т. п.

Рис. 29. Уплотняющие устройства; а - сальниковое: б - лабиринтное; в - манжетное: 1- манжета; 2- металлический кожух; 3- пружинная шайба; 4 - кольцевая пружина.

Сальниковые уплотнения

Уплотнения сальниковые, выполняемые в виде фетровых или войлочных колец (рис. 29,а), служащие защитой подшипника от пыли, стружки, влаги, следует при ремонте заменить или промыть в керосине или бензине. Плотность прилегания фетрового или войлочного кольца к валу проверяется щупом 0,1 мм, который при легком усилии не должен проходить. Чрезмерная плотность установленного уплотнения способствует нагреву шейки вала и подшипников.

Лабиринтные уплотнения

Элементы лабиринтных уплотнений (рис. 29,б) не должны иметь вмятин и выбоин. Зазоры в уплотнениях выполняются в пределах, определяемых конструкцией уплотнения. Обычно при ремонте изношенные элементы лабиринтных уплотнений изготовляют заново.

Уплотнения манжетные (рис. 29,б), изготовляемые из кожи, масло- и бензостойкой резины или синтетических материалов, наиболее надежно защищают подшипники от попадания внешних частиц и препятствуют вытеканию из них смазки. Большинство элементов манжетных уплотнений при ремонте заменяют новыми.

Демонтаж подшипников

Демонтаж подшипников качения часто затруднен из-за защемления шариков или роликов при увеличенном из-за износа радиальном зазоре или из-за перекоса внутренней или внешней обоймы подшипника относительно геометрической оси посадочных поверхностей при демонтаже. Поэтому в ремонтной практике при демонтаже подшипников качения всегда следует пользоваться специальными съемниками.

Ремонт подшипников скольжения

Подшипники скольжения изнашиваются на трущихся поверхностях по отверстию втулки, что приводит к увеличению зазора в соединении с валом, искажению геометрической формы отверстия, появлению задиров, отслаиванию поверхности и т. д. Когда в сопрягаемой паре, составляющей вал и втулку подшипника, величина износа выходит за пределы допустимого, то обязателен ремонт. Часто изношенную шейку вала нецелесообразно восстанавливать до прежнего (номинального) размера, поэтому вал шлифуют, а втулку изготовляют новой по диаметру шейки отшлифованного вала.

Регулируемые подшипники скольжения в период эксплуатации вначале подвергаются регулировке и ремонтируются в том случае, если уже выбран весь регулировочный диапазон.

Примерный технологический маршрут ремонта разъемного подшипника скольжения приведен в и на рис. 28.

Рис. 28. Ремонт разъемного подшипника скольжения: а - выплавка баббита: б -заливка баббита; в -вырубка смазочных канавок; г -шабрение; д - сборка; е- определение величины масляного зазора.

Особое внимание при ремонте разъемного подшипника уделяют слесарным работам .

Системы смазки

Смазочные канавки в подшипниках скольжения выполняют важную функцию. От их профиля и расположения в подшипнике зависят качество и долговечность его работы. Длину смазочных канавок не следует изготовлять по всей длине подшипника (рис. 28,г). Для удержания смазки длину канавки не доводят до торца на 0,1 длины подшипника. Ориентировочная глубина канавок принимается 0,025, а ширина 0,1 от величины внутреннего диаметра подшипников.

Масляный зазор в разъемном подшипнике проверяется свинцовыми пластинами (проволокой). Одну пластину ставят вверху между шейкой вала и вкладышем, а две другие - в разъемной части в стыках подшипников (рис. 28, е). При монтаже верхнего и нижнего вкладышей пластины сплющиваются. Демонтируя подшипник, пластины вынимают и толщину их замеряют микрометром.

Окончательное шабрение вкладышей следует производить по световым бликам, получаемым прокручиванием вручную неокрашенного вала в подшипниках.

Хорошо пришабренными подшипниками считают такие, которые при проверке окрашиваются равномерно по всей окружности на 70-75% ее поверхности.

Более подробно о ремонте подшипников скольжения см. в соответствующей литературе.

Похожие материалы

www.metalcutting.ru

Ремонт подшипников скольжения

В современных электрических машинах малой и средней мощности применяют главным образом шариковые или роликовые подшипники качения, закрепляемые в подшипниковых щитах. Они просты в эксплуатации, хорошо противостоят резким колебаниям температуры, легко заменяются при износе. Крупные машины мощностью свыше 1000 кВт изготовляют на подшипниках скольжения, которые опираются на стояковые опоры, устанавливаемые на общей фундаментной плите вместе со станиной двигателя.В большинстве случаев ремонт подшипников скольжения сводится к смене изношенных втулок или перезаливке вкладышей.

Работа подшипников скольжения зависит от величины зазора между шейкой вала и втулкой подшипника. Чем больше диаметр шейки вала, тем больше должен быть зазор. В подшипниках скольжения изнашиваемой деталью является баббитовая заливка вкладыша. Если зазор между вкладышем и шейкой вала превышает допускаемую величину или при ремонте машины обнаруживают отслаивание баббита от стенки стакана вкладыша, то баббит перезаливают.

Заливать вкладыши можно статическим, центробежным способами или под давлением. Для заливки применяют баббит марки Б-16, состоящий из сплава олова (16 %), свинца, сурьмы и меди, или марки Б-83 (олова 83 %), применяемый для быстроходных двигателей и двигателей с тяжелыми для подшипников условиями работы (турбогенераторы, насосы, компрессоры магистральных трубопроводов и крановые двигатели). Баббит плавят в специальном тигле на горне или с помощью паяльной лампы, нагревая его до температуры 450 °С (для марки Б-16) и 400 °С (для марки Б-83). Температуру измеряют специальным прибором — пирометром, предназначенным для измерения высоких температур. Превышение температуры может привести к ухудшению качества сплава. Расплавленный баббит для предохранения от окисления посыпают слоем древесного угля, который при температуре 400—450 °С начинает краснеть, и перемешивают нагретым докрасна стальным прутом. Перед заливкой с расплавленной поверхности снимают шлак и уголь.

Статический способ — наиболее простой для заливки разъемных вкладышей. Обе половины разъемного вкладыша устанавливают вертикально и стягивают хомутом, предварительно проложив между ними тонкую полоску из железа или асбеста для получения припуска на механическую обработку плоскостей стыка. Внутри вкладыша устанавливают сердечник, диаметр которого меньше вала машины и имеет небольшую конусность книзу.

Для вкладышей с диаметром расточки 60 — 80 мм диаметр сердечника выбирают меньше диаметра вала на 10 — 12 мм, а для вкладышей диаметром 100 — 150 мм — на 16 — 20 мм

Подготовленный к заливке вкладыш обмазывают снаружи глиняной смазкой (на 100 весовых частей глины 26 частей поваренной соли и 18 частей воды). Вместо глиняной смазки иногда используется асбест, которым плотно обертывают вкладыш, закрывая все щели и отверстия. Перед заливкой вкладыш с сердечником нагревают до температуры 250 — 270 °С, которая соответствует температуре плавления прутка олова при соприкосновении с сердечником.

При заливке вкладыша необходимо соблюдать правила безопасности, предохраняясь от ожогов. Во время заливки вкладыш с сердечником подогревают. Через 2 — 3 мин после заливки вкладыш с сердечником охлаждают водой, начиная с нижней части. Отлитый вкладыш протачивают внутри и прошабривают на валу (т.е. с помощью шабера удаляют выступающие неровности поверхности), оставляя допустимые зазоры. Внутри просверливают спускные отверстия, прорезают продольные маслораспре-делительные канавки и окна для смазочных колец. После обработки готовый вкладыш очищают от опилок, обдувают сжатым воздухом и промывают керосином.

Заливка вкладышей центробежным способом и под давлением относится к прогрессивным способам заливки, которые не требуют больших припусков дорогого металла на обработку, ускоряют процесс заливки и создают плотную структуру металла. Заливка под давлением самая производительная, но требует специальных заливочных машин и возможна только при массовом изготовлении подшипников. Центробежную заливку можно осуществлять на обычном токарном станке с применением специального приспособления.

Наряду с баббитом Б-16 для заливки вкладышей электрических машин применяется также сплав алькусин Д. Для заливки стального или чугунного вкладыша алькусином Д на внутренней его поверхности вытачивают канавки с отлогими краями, обеспечивающими крепление сплава на стенках вкладыша. Острые края, «ласточкин хвост» и другие виды канавок недопустимы вследствие неодинакового расширения алькусина Д и втулки. После вытачивания канавок вкладыш обезжиривают в 10 %-ном растворе каустической соды. Перед заливкой алькусин Д подогревают до температуры 750 — 800 °С, а вкладыш — до 500 — 550 °С и очищают стальной щеткой. Залитый вкладыш растачивают на токарном станке с припуском на шабровку 0,1 мм.

В связи с повышенной твердостью вкладыша, залитого алькусином Д, по сравнению с баббитом Б-16 шабрение производят особо тщательно, увеличивая рабочую поверхность вкладыша подшипника. При этом обеспечивается правильное распределение нагрузок на подшипники и уменьшение их нагрева во время работы. Норма поверхности соприкосновения нижнего вкладыша — два-три пятна на 1 см2 при дуге 60 — 120° и наличии плотных поясков по краям, верхнего вкладыша, не несущего нагрузки,— одно пятно на 1 см2. Шабровку подшипников производят после соединения валов полумуфтами. У вращающихся вкладышей также необходим некоторый зазор между крышкой подшипника и вкладышем.

В случае необходимости восстановления изношенных бронзовых втулок прибегают к их металлизации бронзой или наплавке баббитом. При износе бронзовых втулок в неразъемных подшипниках их обычно заменяют новыми. Новые бронзовые вкладыши к подшипникам вытачивают из бронзовых болванок соответствующего размера, а затем производят их чистовую обработку. Втулки с внутренним диаметром до 20 мм изготовляют из пруткового материала, при большем диаметре применяют заготовки с отверстием или цельнотянутые трубы.

www.eti.su

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)