|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Развертывание отверстий. Развертывание отверстий

Развертывание отверстий - Зенкерование и развертывание

Развертывание отверстий

Развертывание отверстий Категория:

Зенкерование и развертывание

Развертывание отверстий

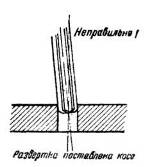

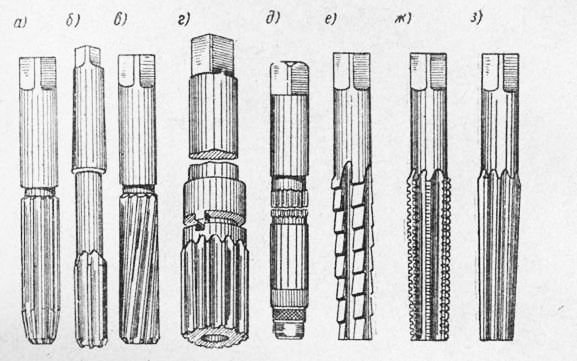

Развертывание отверстий Развертывание — это процесс чистовой обработки отверстий, обеспечивающей точность 7 —9-го квалитетов и шероховатость поверхности 7 —8-го классов. Инструмент для развертывания — развертки.

Развертывание отверстий производят на сверлильных и токарных станках или вручную Развертки, применяемые для ручного развертывания, называются ручными, а для станочного развертывания — машинными. Машинные развертки имеют более короткую рабочую часть.

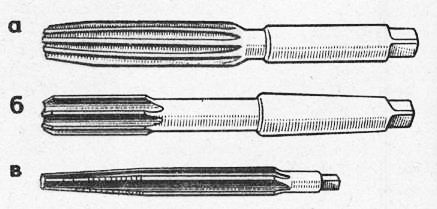

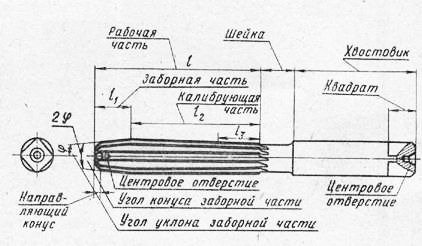

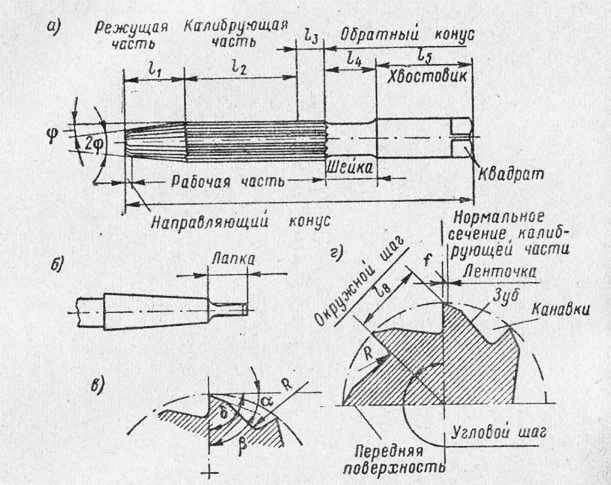

По форме обрабатываемого отверстия развертки подразделяют на цилиндрические и конические. Ручные и машинные развертки состоят из трех основных частей: рабочей, шейки и хвостовика.

Рабочая часть развертки, на которой имеются расположенные по окружности зубья, в свою очередь делится на режущую, или заборную, часть, калибрующую цилиндрическую часть и обратный конус.

Режущая, или заборная, часть на конце имеет направляющий конус (скос под углом 45°), назначение которого состоит в снятии припуска на развертывание и предохранении вершины режущих кромок от забоин при развертывании.

Режущие кромки заборной части образуют с осью развертки угол при вершине 2Ф (для ручных разверток 0,5 — 1,5°, а для машинных 3-5° ).

Калибрующая часть предназначена для калибрования отверстия и направления развертки во время работы. Каждый зуб калибрующей части вдоль рабочей часта развертки заканчивается канавкой, благодаря которой образуются режущие кромки; кроме того, канавки служат для отвода стружки.

Рис. 240. Зенковки: а — с постоянной направляющей и цилиндрическим хвостовиком, б — со сменной направляющей и коническим хвостовиком, в — углы зенковки, г — конические зенковки, д — цековка, е — державка с зенковкой и вращающимся ограничителем

Обратный конус находится на калибрующей части ближе к хвостовику. Он служит для уменьшения грения развертки о поверхность отверстия и сохранения качества обрабатываемой поверхности при выходе развертки из отверстия.

У ручных разверток величина обратного конуса от 0,05 до 0,10 мм, а у машинных — от 0,04 до 0,3 мм.

Шейка развертки находится за обратным конусом и предназначена для выхода фрезы при фрезеровании (нарезании) на развертках зубьев, а также шлифовального круга при заточке.

Рис. 241. Развертки: в — ручная, б — машинная, в — коническая

Рис. 242. Ручная развертка

Хвостовик ручных разверток имеет квадрат для воротка. Хвостовик машинных разверток диаметром от 10—12 мм выполняют цилиндрическим, более коупных разверток — коническим.

Центровые отверстия служат для установки развертки при ее изготовлении, а также при заточке и переточке зубьев.

Режущими элементами развертки являются зубья.

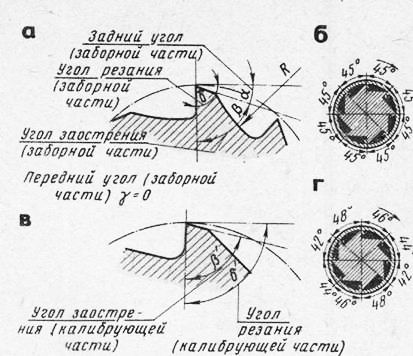

Зубья развертки определяются задним углом (6 —15° ; большие значения берутся для разверток больших диаметров), углом заострения (3, передним углом у (для черновых разверток от 0 до 10° , для чистовых – 0° ).

Углы заострения р и резания 5 определяют в зависимости от углов а и У.

Развертки изготовляют с равномерным и неравномерным распределением зубьев по окружности. При ручном развертывании применяют зубья с неравномерным распределением зубьев по окружности, например, у развертки, имеющей восемь зубьев, углы между зубьями будут: 42, 44, 46 и 48°. Такое распределение обеспечивает получение в отверстии более чистой поверхности, а главное ограничивает возможность образования так называемой огранки, т. е. получения отверстий не цилиндрической, а многогранной формы.

Если бы шаг развертки был равномерным, то при каждом повороте воротком развертки зубья останавливались в одном и том же месте, что неизбежно привело бы к получению волнистости (граненой) поверхности.

Машинные развертки изготовляют с равномерным распределением зубьев по окружности. Число зубьев разверток четное: 6, 8, 10 и т. д. Чем больше зубьев, чем выше качество обработки.

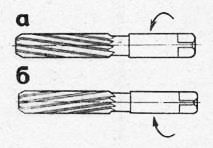

Ручные и машинные развертки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками. По направлениям винтовых канавок они делятся на правые и левые.

При работе разверткой со спиральным зубом поверхность получается более чистая, чем при обработке с прямым зубом. Однако изготовление и особенно заточка разверток со спиральным зубом очень сложны, и поэтому такие развертки применяют только при развертывании отверстий, в которых имеются пазы или канавки.

Как конические, так и цилиндрические развертки изготовляют комплектами из двух или трех штук. В комплекте из двух штук одна развертка предварительная, а вторая чистовая. В комплекте из трех штук первая развертка черновая, или обдирочная, вторая получистовая и третья чистовая, придающая отверстию окончательные размеры и требуемую шероховатость.

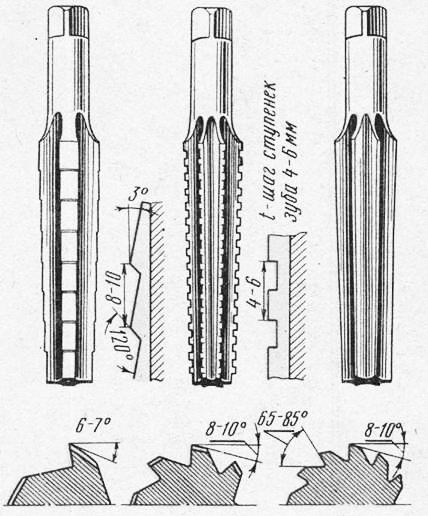

Конические развертки работают в более тяжелых условиях, чем цилиндрические, поэтому у конических разверток на прямолинейных зубьях делают поперечные прорези для снятия стружки не всей длиной зуба, что значительно уменьшает усилия при резании. Причем поскольку черновая развертка снимает большой припуск, ее делают ступенчатой, в виде отдельных зубьев, которые при работе дробят стружку на мелкие части. На промежуточной развертке, которая снимает значительно меньшую стружку, прорези делают меньше и другого профиля. Чистовая развертка никаких струж-коломных канавок не имеет.

Рис. 3. Геометрия зубьев развертки: а, в — элементы геометрии, б — развертка с равномерным шагом, г — с неравномерным шагом

Рис. 4. Винтовые развертки: а — правая, б — левая

Рис. 5. Комплект ручных конических разверток

Рис. 6. Развертки машинные: а — раздвижная, б — разжимная

Рис. 7. Качающаяся оправка

Ручные цилиндрические развертки применяют для развертывания отверстий диаметром от 3 до 60 мм. По степени точности они разделяются по номерам: 1,2 и 3.

Развертки машинные с цилиндрическим хвостовиком изготовляют трех типов: I, II и III . Развертки применяют для обработки отверстий 6 —8-го квалитетов. Они изготовляются диаметром 3 — 50 мм. Развертки закрепляют в самоцентрирующих патронах станков.

Развертки машинные с коническим хвостовиком типа II изготовляют диаметром от 10 до 18 мм и более короткой рабочей частью. Это развертки закрепляют непосредственно в шпинделе станка.

Развертки машинные насадные типа III изготовляют диаметром 25 — 50 мм. Этими развертками обрабатывают отверстая 5 —6-го квалитетов.

Развертки машинные с квадратной головкой изготовляют диаметром 10 — 32 мм, предназначены для обработки отверстий по 6 —7-му квалитетам, закрепляют в патронах, допускающих покачивание и самоцентрирование разверток в отверстиях.

Развертки со вставными ножами типа I (насадные) имеют то же назначение, что и предыдущие, и изготовляют их диаметром 25—100 мм.

Развертки машинные, оснащенные пластинками из твердого сплава Т15К6, служат для обработки отверстий больших диаметров с высокой скоростью и большой точностью.

Кроме рассмотренных конструкций разверток широко применяют и другие развертки, повышающие точность и качество обработки отверстий.

Раздвижные (регулируемые) развертки применяют при развертывании отверстий диаметром от 24 до 80 мм. Они допускают увеличение диаметра на 0,25 — 0,5 мм.

Регулируемые развертки получили наибольшее распространение. Они состоят из корпуса, который служит довольно долго, и изготовляются из сравнительно недорогих конструкционных сталей и вставных ножей простой формы. Ножи делают из тонких пластинок, на них расходуется небольшое количество дорогостоящего металла. Их можно переставлять или раздвигать на больший диаметр, регулируя или затачивая до нужного размера. Когда ножи стачиваются и уже не обеспечивают надежного крепления, их заменяют новыми.

Для развертывания сквозных отверстий широко применяют разжимные развертки (рис. 246,6), ножи в которых крепятся или винтами, или в точно пригнанных пазах прижимаются ко дну паза конусными выточками концевых гаек, или же винтами, разжимающими корпус.

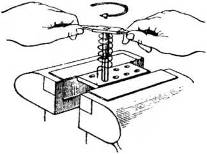

При работе развёрткой на станке часто бывают случаи, когда при жестко закрепленной развертке ось ее не совпадает с осью обрабатываемого отверстия, и поэтому развернутое отверстие получается неправильной формы. Это происходит при неисправном станке: ось вращения шпинделя не совпадает с осью отверстия (биение шпинделя).

Для повышения качества обработки и во избежание брака при развертывании отверстой применяют качающиеся оправки.

Качающаяся оправка закрепляется в шпинделе станка коническим хвостовиком. В отверстии корпуса крепится штифтом с зазором качающаяся часть оправки, которая упирается шариком в подпятник. Благодаря такому устройству качающаяся оправка с разверткой может легко принимать положение, совпадающее с осью развертываемого отверстия.

Для получения высокой точности отверстия применяют плавающие развертки, представляющие собой пластины, вставленные в точно обработанные пазы цилиндрической оправки. Наружные ребра пластины заточены так же, как и у зуба развертки. Для обеспечения регулирования пластаны делают составными. При работе плавающими развертками не нужна точная соосность обрабатываемого отверстия и шпинделя станка и, кроме того, точное отверстие получается даже при биении шпинделя, так как пластина своими ленточками центрируется по стенкам отверстия, перемещаясь в пазу оправки в поперечном направлении. Применение рациональной конструкции разверток не только обеспечивает высокое качество работы, но и значительно повышает производительность труда.

На некоторых машиностроительных заводах при развертывании конических отверстий на конусную часть развертки ставят ограничивающее стопорное кольцо, что исключает затрату. времени на измерение.

Для уменьшения нагрузки на развертку в процессе работы увеличивают длину ее заборной части в два раза. Это позволяет отказаться от применения второй развертки и повысить производительность и точность обработки.

Широко применяют комбинированный инструмент для одновременного сверления и зен-кования отверстия.

Сверло-зенкер, сверло-зенковка, сверло-развертка, зенкер-развертка позволяют совместить две операции и получить отверстие заданной формы, квалитета и шероховатости.

Читать далее:

Приемы развертывания

Статьи по теме:

pereosnastka.ru

Развертывание отверстий — Мегаобучалка

Назначение иинструменты. Развертывание применяют для чистовой обработки отверстий 7-9-го квалитетов и шероховатостью Rа=2, 5-0, 5 мкм после сверления (только до диаметра 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис 66). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые срезают мелкие стружки, тем самым повышается точность обработки.

Рис 66. Машинные развертки: а - хвостовая; б - насадная

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части - на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис 66, а) состоит из хвостовика, шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом вплане φ, величина которого зависит от назначения разветки. Для сквозных отверстий при обработке cтaлeй и других пластичных металлов φ=15°, для хрупких металлов φ=5°. У разверток для глухих отверстий φ= 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные для зачистки и калибрования отверстия. Чтобы концы зубьев калибрующей части не повредили отверстия, на небольшом участке ее выполняется незначительный обратный конус.

Рис 67. Развертывание отверстия на токарном станке

В связи с различным назначением главных и вспомогательных режущих кромок форма заточки зубьев по длине различна. На режущей части (сеч. А-А) зубья затачивают до остроты; на калибрующей (сеч. Б-Б) по задним поверхностям зубьев оставляют узкие цилиндрические ленточки, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают число ее переточек.

Передний угол γ у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки рекомендуется делать его отрицательным до -5°. Вследствие этого резание при развертывании напоминает скобление.

Нагрузка на зубья разверток в процессе резания всегда колеблется, что вызвано неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся колебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев разверток по окружности исключает указанное явление испособствует повышению чистоты обработки.

Развертки имеют обычно прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания, чтобы развертка не затягивалась в отверстие.

Развертки общего назначения выпускаются диаметром от 0, 1 до 300 мм в доведенном виде для отверстий 7-9-го квалитетов (Н7, Н8, Н9, К7) либо с припуском под доводку. Последние изготавливаются шести номеров. Их можно применять для обработки отверстий предусмотренной точности только после доводки по калибрующей части.

Рабочая часть разверток выполняется из быстрорежущей стали или оснащается твердым сплавом для повышения стойкости.

На развертках маркируются номинальный диаметр, точность и материал.

Рис 68. Качающийся патрон для разверток

Приемы развертывания. Подготовка к развертыванию (рис 67) и его выполнение осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки эти действия имеют некоторые особенности.

1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия подразвертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью.

2. Припуск под развертывание оставляют небольшой, причем чем меньше он, тем выше точность обработки. Для его выбора можно руководствоваться следующими данными:

| Диаметр отверстия, мм | до | 5-20 | 20-30 | 30-50 | 50-80 | 80-100 | |

| Припуск на диаметр, мм | 0, 1 | 0, 2 | 0, 25 | 0, 3 | 0, 35 | 0, 4 |

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать точности обрабатываемого отверстия. Режущие кромки должны быть острыми, без завалов и забоин.

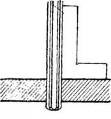

4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы погрешности установки заготовки в патроне не влияли на качество отверстия, развертывание обычновыполняют за одну установку непосредственно после подготовительных действий поего обработке.

Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качаются (рис 68) или специальных плавающих патронах позволяющих ей самоустанавливаться пооси обрабатываемого отверстия.

5. Отверстияточностью 7-го квалитета (Н7) рекомендуется обрабатывать двумя развертками -черновой и чистовой: первая срезает 2/3, вторая -1/3 припуска.

Режим резания при развертывании. Глубина резания при развертывании составляет 1/2 припуска наобработку.

Подача развертки осуществляется вручную и должна быть в пределах: для сталей S = 0, 5-2 мм/об;для чугуна S=1-4 мм/об.

Скорость резания принимается небольшой во избежание преждевременного износа развертки и разбивки отверстия в пределах υ = 4-6 м/мин.

В качестве смазывающе-охлаждающих жидкостей при обработке сталей применяют эмульсию, сульфофрезол или смесь растительного масла, скипидара и керосина. Чугун ицветные металлы развертывают без охлаждения или с керосином.

Возможные виды брака отверстий, обработанных разверткой, указаны в табл. 8.

Таблица 8

Брак при развертывавии отверстий

| Причины | Способы устранения |

| Завышен диаметр отверстия | |

| Неправильная заточка развертки (большой передний угол) Неправильно выбрана развертка Неверно подобрана смазывающе-охлаждающая жидкость | Переточить развертку Применить развертку соответствующей точности Использовать жидкость с большей охлаждающей способностью |

| Занижен диаметр отверстия | |

| Большая вязкость обрабатываемого материала Тупая развертка Неверно выбрана смазывающе-охлаждающая жидкость | Переточить развертку (увеличить передний угол) Заточить развертку Применить жидкость с большей смазывающей способностью . |

| Увеличенная шероховатость | |

| Неравномерная или большая подача Тупая развертка Завышен припуск на обработку | Подавать развертку плавно, уменьшить подачу Заточить развертку Уменьшить припуск |

| Часть поверхности осталась необработанной | |

| Поперечное смещение задней бабки при жестком креплении развертки | Выверить положение, задней бабки, применить для развертки качающийся патрон |

Контрольные вопросы и задания:

1. Для чегопредназначены развертки и каково их отличие от зенкеров?

2. Изобразитехвостовую развертку и укажите ее части и форму заточки зубьев.

3. Объяснитеособенности приемов развертывания отверстий.

4. Выполнитезадание № 84.

megaobuchalka.ru

Развертывание отверстий — Слесарные работы

Развертывание применяют:

1) для получения отверстий с гладкими стенками;

2) для получения отверстий точного диаметра;

3) для совмещения отверстий в различных деталях.

Развертывают отверстия разверткой. Развертки бывают цилиндрические и конические. Обычно число зубьев у разверток четное (рис. 148).

Для получения чистой поверхности обработанных отверстий расстояния между зубьями развертки делают неодинаковыми.

При сборке часто применяют специальные ручные развертки, главным образом для совмещения отверстий.

Детали при сборке могут установиться в узлах недостаточно точно. Поэтому часто после установки этих деталей или узлов на место согласно чертежу отверстия рассверливают на 0,1-0,2 мм меньше номинального размера, а затем для получения отверстий требуемого диаметра их развертывают разверткой.

Точность изготовления отверстий развертыванием

| Диаметр отверстий, мм | 1-3 | 3-6 | 6-10 | 10-18 | 18-30 | 30-50 | |

| погрешность, мм | машинное развертывание | 0,01 | 0,013 | 0,016 | 0,020 | 0,023 | 0,027 |

| ручное развертывание . | 0;01 | 0,010 | 0,010 | 0,013 | 0,015 | 0,018 | |

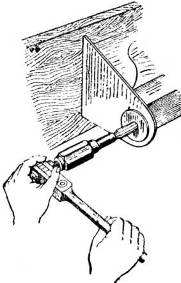

Отверстия развертывают вручную или на станках: сверлильном или токарном. При сборке самолетов чаще развертывают отверстия вручную, вращая развертку воротком или трещеткой.

Толщина снимаемого разверткой материала очень небольшая — 0,1-0,2 мм. Поэтому перед развертыванием отверстие рассверливают до диаметра меньше нормального с различными припусками на развертывание. Сначала отверстие развертывают черновой разверткой, а Затем — чистовой. Черновой разверткой снимают 0,1-0,5 мм, а чистовой 0,05-0,1 мм.

Смазка при развертывании:

Сталь — эмульсия, минеральное масло

Дуралюмин Сурепное масло

При развертывании электрона и бронзы смазку не применяют.

Инструмент и приспособления

Драчевый и личной напильники, стальная линейка, чертилка, угольник 90°, спиральное сверло, кернер, молоток, ручная развертка (цилиндрическая и коническая), вороток, калибр-пробка, дрель.

Развертывание цилиндрических отверстий (вручную)

1. Разметить отверстия и накернить.

2. Просверлить отверстия (рис. 149).

3. Развернуть отверстия, вращая вороток по часовой стрелке.

рис. 149.

рис. 150.

рис. 151.

При развертывании чаще проверяй положение развертки угольником (рис. 152).

Развертывая сталь, применяй для смазки минеральное масло. Если развертку защемляет, то поверни ее в обратную сторону на ширину зуба, чтобы освободить ее от стружки (рис. 153).

рис. 152.

4. Проверить отверстие калибром.

Для получения особенно точного отверстия развертывай два раза: сначала черновой разверткой, а затем — чистовой.

Пример развертывания см. на рис. 154.

рис. 153.

Развертывание конических отверстий

1. Разметить отверстия, накернить и просверлить (рис. 156).

рис. 155.

рис. 156.

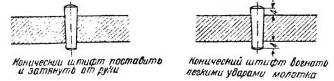

2. Развернуть отверстия конической разверткой, вращая вороток по часовой стрелке (рис. 157 и 158).

3. Пригнать конический штифт (рис. 159).

Пример развертывания отверстий трещеткой см. на рис. 160 и 161.

рис. 160.

рис. 161.

arxipedia.ru

Развертывание и его применение - Сверление металла

Развертывание и его применение

Развертывание и его применение Категория:

Сверление металла

Развертывание и его применение

Развертывание и его применение Развертывание является операцией чистовой обработки отверстий, обеспечивающей высокую точность размеров и чистоту поверхности. Эта операция выполняется с помощью инструмента, называемого разверткой.

Развертывание отверстий можно выполнять на сверлильных или токарных станках, а также вручную. Развертки, применяемые для станочного развертывания отверстий, называются машинными (рис. 1,б). Машинные развертки отличаются от ручных более короткой рабочей частью. Они закрепляются в качающихся (плавающих) державках, установленных в патроне или непосредственно в шпинделе станка. Ручной развертке вращение сообщается при помощи воротка, который надевается на квадратный конец хвостовика развертки (рис. 1, а).

Рис. 1. Основные типы разверток

Расположенные на рабочей части развертки режущие зубья выполняются прямыми (прямозубые развертки, рис. 1, а) или с винтовыми канавками (спиральные развертки, рис. 1, в). Для развертывания прерывистых отверстий (например, с продольными канавками) применяются не прямозубые, а спиральные развертки. Развертки с правой винтовой канавкой называются праворежущими, а с левой — леворежу-Щ и м и.

По форме обрабатываемых отверстий развертки Делятся на цилиндрические (рис. 1, а, б, в, г, д) и конические (рис. 1,в, ж, з). Конические развертки применяются для развертывания отверстий: под коническую резьбу от Vie До 2”; под конус Морзе от № О до № 6; под метрический конус от № 4 до № 140; под конические штифты конусностью 1 : 50 и 1 : 30. Эти развертки делают комплектами из двух или трех разверток в комплекте. Одна является черновой, вторая—промежуточной, а третья — чистовой (рис. 1, е, ж, з).

Рис. 2. Элементы и геометрические параметры развертки

По своему устройству развертки подразделяются на дельные и насадные (рис. 1, г), с прямыми и винтовыми зубьями, постоянные и регулируемые.

Корпус регулируемой развертки сделан полым коническим с продольными канавками, прорезанными между зубьями на длине рабочей части (рис. 1, д). При завертывании винта его конический конец заставляет зубья развертки раздаваться; тем самым увеличивается и регулируется в определенных пределах диаметр развертки.

Развертка состоит из трех частей: рабочей части, шейки и хвостовика (рис. 2, а).

Рабочая часть в свою очередь состоит из режущей (или заборной) части, калибрующей цилиндрической части и обратного конуса.

Режущая часть делается конусной и выполняет основную работу по снятию стружки. Режущие кромки заборной части образуют с осью развертки угол при вершине, равный 2ф. Любая режущая кромка образует с направлением подачи или осью развертки главный угол в плане <р. Этот угол принимается для ручных разверток равным 0,5—1,5°, а для машинных разверток 3—5° при развертывании твердых металлов и 12—15° при развертывании мягких и вязких металлов. На конце заборной части зубья имеют скос под углом 45°. Это предохраняет режущие зубья от забоин и выкрашивания.

Задний угол а зуба развертки принимается равным 6—15° (рис. 2, в). Большие значения берутся для разверток больших диаметров. Передний угол у для черновых разверток берется в пределах от 0 до 10°, для чистовых разверток у = 0°.

Заборная (режущая) и калибрующая части развертки различаются формой зуба: на заборной части зуб заточен до остроты, а на калибрующей каждый зуб имеет на вершине ленточку шириной 0,05—0,4 мм; назначение ленточки — калибровать и заглаживать стенки развертываемого отверстия, придавая ему требуемые точность размера и чистоту поверхности.

В целях уменьшения трения развертки о стенки отверстия на участке калибрующей части образован обратный конус (развертка уменьшается в диаметре из расчета 0,04 мм на каждые 100 мм длины).

Развертки изготовляют с равномерным и неравномерным шагом зубьев по окружности. Для ручного развертывания следует применять развертки с неравномерным шагом. Они дают при развертывании вручную более чистую поверхность отверстия, а главное ограничивают возможность образования так называемой огранки, при которой отверстия получаются не цилиндрической, а многогранной формы. Машинные развертки изготовляют с равномерным шагом зубьев по окружности.

Хвостовики ручиых__разверток имеют на конце квадраты для воротка; у машинных разверток хвостовики имеют коническую форму.

Приемы развертывания. Отверстие под развертку сверлят с малым припуском, составляющим по диаметру не более 0,2—0,3 мм на черновую развертку и не более 0,05—0,1 мм на чистовую. Большой припуск может привести к быстрому затуплению заборной части развертки; ухудшению чистоты и точности отверстия.

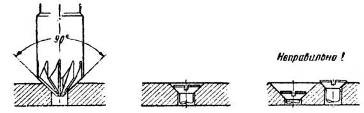

При ручном развертывании развертку закрепляют в воротке, смазывают и затем вводят заборной частью в отверстие, направляя ее так, чтобы оси отверстия и развертки совпали. В особо ответственных случаях положение развертки проверяют по угольнику в двух взаимно перпендикулярных плоскостях. Убедившись в правильности положения развертки, Начинают медленно вращать ее вправо и одновременно слегка нажимают сверху. Вороток нужно- вращать медленно, плавно и без рывков. Не следует форсировать развертывание увеличением нажима даже в том случае, если развертка продвигается легко. Вращение развертки в обратном направлении совершенно недопустимо, так как оно может вызвать задиры на поверхности отверстия или поломку режущих кромок развертки. Развертывать отверстия нужно развертками определенного диаметра за один проход и обязательно с одной стороны. Развертывание можно считать законченным, когда рабочая часть развертки полностью пройдет отверстие.

Для развертывания отверстий в труднодоступных местах применяют специальные удлинители, надеваемые па квадрат развертки как торцовый ключ; вороток же надевается на квадрат такого удлинителя.

Механизация ручного развертывания осуществляется путем выполнения этой операции на сверлильных и других станках, а также с помощью механизированных машинок пневматического и электрического действия и специальных приспособлений.

При машинном развертывании на сверлильном станке развертка закрепляется так же, как и сверло, и работа производится аналогично сверлению. Эту операцию лучше всего выполнять сразу после сверления при одной установке детали. Благодаря этому развертка направляется строго по оси отверстия и нагрузка на зубья получается равномерной. В ряде случаев машинные развертки закрепляются в шарнирных качающихся державках. Это позволяет развертке самоустанавливаться по оси просверленного отверстия в тех случаях, когда оси отверстия и развертки не совпадают.

Развертывание на сверлильном станке следует вести с автоматической подачей и достаточно хорошей смазкой. Скорости резания при развертывании на станках должны быть в 2—3 раза меньше, чем при сверлении сверлом такого же диаметра. При меньшем числе оборотов повышается не только чистота и точность развертываемого отверстия, но и стойкость развертки.

Подачи при развертывании отверстий в стальных деталях диаметром до 10 мм составляют 0,5—1,2 мм/об., а в остальных деталях диаметром от 10 до 30 мм— 0,5—2 мм/об. При развертывании деталей из чугуна подачи для отверстий диаметром до 10 мм принимаются равными 1—2,4 мм/об., а для отверстий диаметром от 10 до 30 мм — 1—4 мм/об.

Величины подач при развертывании оказывают существенное влияние на чистоту поверхности отверстия. Чем выше требования к чистоте поверхности, тем меньше должна быть подача. В качестве смазывающе-охла-ждающей жидкости следует применять при развертывании отверстий в стальных деталях минеральное масло, в деталях из меди, латуни, дуралюминия — мыльную эмульсию; детали из чугуна и бронзы развертывают всухую. Охлаждение применяют как при машинном, так и при ручном развертывании.

Необходимо помнить, что развертки относятся к точным и дорогостоящим инструментам, поэтому на правильность их эксплуатации и хранения должно быть обращено особое внимание. Развертками следует пользоваться только по назначению, нельзя доводить их до чрезмерного затупления. Хранить их нужно в деревянных гнездах или чехлах.

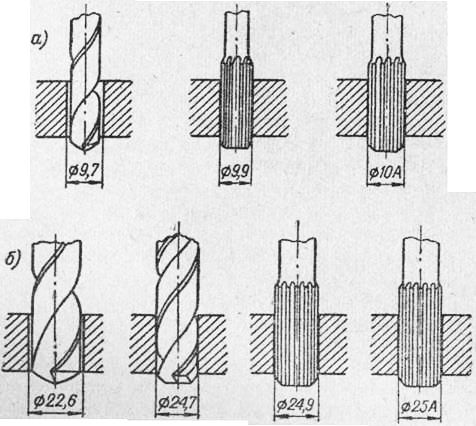

Типовые процессы обработки отверстий. Отверстия диаметром до 10 мм развертываются после сверления; при больших диаметрах отверстия обрабатываются зенкером и затем развертываются одной или двумя развертками. Точность отверстия после развертывания соответствует 2—3-му классу, а шероховатость поверхности, достигаемая развертыванием, находится в пределах 6—9-го, а иногда и до 10-го класса чистоты (при обработке латуни JIC59-1 и цинковых сплавов) по ГОСТу 2789-59.

В табл. 8 приведены значения припусков на диаметр при обработке отверстий.

Количество и последовательность переходов при обработке отверстия устанавливают в зависимости от заданной точности и размеров отверстия, а также от материала детали и т. д.

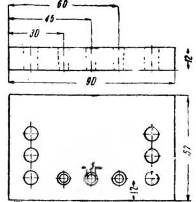

Обработку, например, отверстия диаметром 10 мм в стальной детали по 2-му классу точности следует выполнять в такой последовательности (рис. 3, а):1) просверлить отверстие диаметром 9,7 мм;2) развернуть черновой разверткой диаметром 9,9 мм;3) развернуть отверстие чистовой разверткой диаметром 10А мм.

На рис. 3, б показана последовательность обработки отверстия диаметром 25 мм в стальной детали по 2-му классу точности:1) сверление отверстия диаметром 22,6 мм;2) зенкерование зенкером диаметром 24,7 мм;3) развертывание чернов’ой разверткой диаметром 24,9 мм;4) развертывание чистовой разверткой диаметром 25А мм.

Брак при развертывании и меры его предупреждения. Брак при развертывании отверстий может получиться в результате неправильного выбора инструмента и режимов резания, назначения чрезмерных припусков иа развертывание, работы неисправной разверткой (трещины, выкрошенные зубья, забоины и т. п.), нарушения технологической последовательности переходов и приемов развертывания, отсутствия смазочно-охлаждающей жидкости.

Рис. 3. Последовательность обработки отверстий высокой точности

Следует помнить, что развертывание является последней операцией чистовой обработки отверстия. По-> этому, производя развертывание, слесарь обязан особенно внимательно следить за ходом процесса. В частт ности, необходимо учитывать, что черновой разверткой можно снимать припуск по диаметру металла толщиной 0,2—0,3 мм, а чистовой— 0,05—0,2 мм. При съеме большего слоя металла развертка быстро тупится.

Нельзя вращать развертку в обратном направлении, так как это вызывает поломку зубьев и задиры на поверхности отверстия.

Диаметр чистовой развертки слесарь должен выбирать, исходя из окончательного размера обрабатываемого отверстия с соответствующим допуском. Зная верхнее отклонение на изготовление отверстия, можно установить диаметр развертки, учитывая разбивку отверстия. Разбивка отверстия — это разность между размерами отверстия и диаметром развертки.

Если слесарь не может устранить неполадки в процессе развертывания, он должен обратиться к мастеру.

Читать далее:

Основные правила безопасной работы на сверлильных станках и механизированными сверлильными машинками

Статьи по теме:

pereosnastka.ru

Обработка отверстий (сверление, цекование, развертывание и др.) и инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

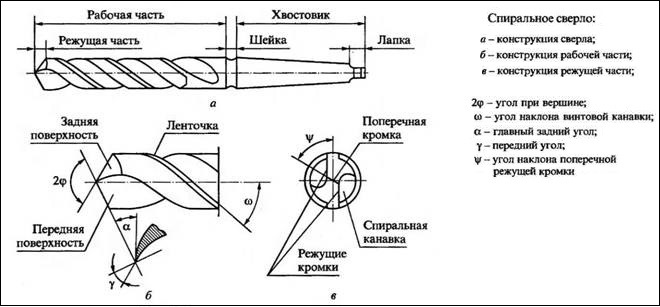

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

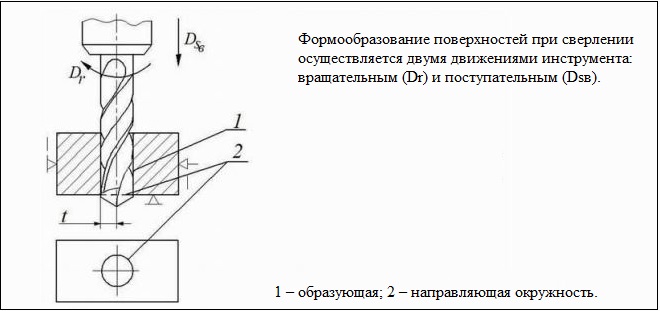

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

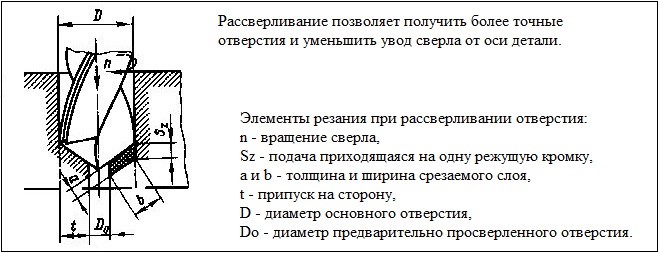

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

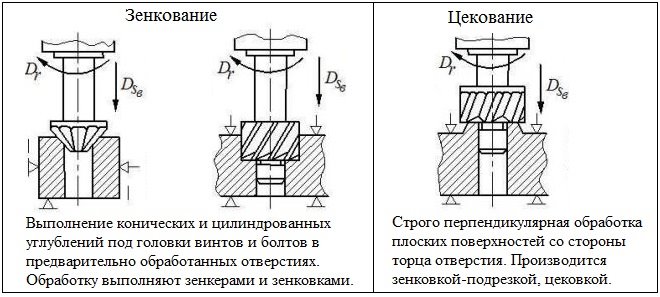

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Развертывание отверстий

Развертыванием называется операция по обработке готовых отверстий, полученных сверлением или зенкерованием, для придания им большей точности или лучшей чистоты поверхности.

Отверстия в деталях развертывают ручным и машинным способами. Развертывание обеспечивает получение отверстий 2—3-го класса точности.

Ручные развертки, применяемые для развертывание отверстий в деталях, в зависимости от формы делятся на цилиндрические (рис. 83, а) и конические (рис. 83, б), а в зависимости от конструкции — на цельные и разжимные. Режущие зубья разверток выполняют с прямыми или с винтовыми канавками.

Рис. 83. Типы разверток и их элементы: а — цилиндрическая, б — коническая, в — элементы развертки, г — геометрия зуба заборной части, д — геометрия зуба калибрующей частиРучная цилиндрическая развертка (рис. 83, в) состоит из трех частей: рабочей части, шейки и хвостовика. Рабочая часть развертки состоит из заборной и калибрующей частей и направляющего конуса. Заборная часть делается конусной, при развертывании она первая входит в отверстие и производит основную работу по снятию стружки.

Режущие кромки заборной части образуют с осью развертки угол при вершине 2φ. Любая режущая кромка образует с осью развертки главный угол в плане ф. Этот угол принимается для ручных разверток равным 0,5— 1,5°.

Калибрующая часть служит для направления развертки при развертывании, а также для калибрования отверстий. У ручных разверток калибрующая часть может быть или цилиндрической или с обратной конусностью в пределах 0,015 мм. В последнем случае на участке, прилегающем к заборной части, может быть сохранен цилиндрический участок.

Направляющим конусом называется короткая фаска, срезаемая по поверхности заборной части (обычно под углом 45° к переднему торцу развертки). Она служит для предохранения развертки от повреждения, а также для обеспечения лучшего вхождения ее в отверстие.

Заборная и калибрующая части развертки различаются формой зуба: на заборной части зуб всегда затачивают до остроты, а на калибрующей части зуб заточен таким образом, что он имеет на вершине ленточку шириной от 0,05 до 0,3 мм. Ленточку по всей длине заправляют оселком, что обеспечивает калибрование и заглаживание стенки развертываемого отверстия, придавая ему требуемую точность размера и чистоту поверхности.

Развертки изготовляют с равномерным и неравномерным шагом зубьев по окружности. Для развертывания отверстий вручную применяют развертки с неравномерным шагом, обеспечивающие получение отверстий с чистой поверхностью.

Геометрия зуба развертки (рис. 83, г, д) определяется задним углом α, углом заострения β, передним углом γ и углом резания δ. Задний угол зуба разверток берется равным 6—15°. Передний угол для чистовых разверток равен 0°, а для черновых разверток он берется от 0 до 10°.

Ручные цилиндрические развертки (ГОСТ 7722—65) применяют для развертывания отверстий диаметром от 3 до 50 мм. Они изготовляются с прямыми и винтовыми канавками.

Ручные цилиндрические развертки по степени точности их изготовления разделяются по номеру на № 1, 2 и 3.

Развертка № 1 предназначена для посадки А3 — С3. После доводки ее можно получить отверстия 2-го класса точности, т. е. для посадок Г, Т, Н и П.

Развертка № 2 пригодная для посадки А3а — С3а, а после доводки — для посадки А — С.

Развертка № 3 предназначена для посадки А4 — С4, а после доводки пригодна для посадки А3 — С3.

Геометрия зуба ручных разверток определяется задним углом α=8°, передним углом γ = 0° и углом в плане φ=1°.

Ручные цилиндрические развертки изготовляют из инструментальной легированной стали 9ХС. Твердость рабочей части разверток диаметром от 3 до 8 мм HRC 61 — 63, а диаметром более 8 мм HRC 62—64. Твердость квадрата должна быть HRC 30—45.

www.stroitelstvo-new.ru

Развертывание отверстий

Развертывание отверстий (рис. 3.30 в) выполняют после зенкерования, для того чтобы устранить грубые следы предыдущей обработки; расположение оси отверстия при этой операции не может быть исправлено. Развертывание производят одно- или многократно. При однократном развертывании достигается точность обработки отверстия по 8. - .7-му квалитетам, а при двух- и трехкратном развертывании можно достигнуть точности по 7-му квалитету. Шероховатость поверхности отверстия при развертывании может быть доведена до Rа=0,8. - .0,4 мкм.

Развертки разделяются на ручные и машинные и изготовляются цельными и раздвижными.

Ручные развертки имеют длинные зубья и длинную коническую заточенную часть, называемую заборной. Машинные цельные развертки применяются для отверстий диаметром до 30 мм. Для отверстий диаметром более 30 мм в целях экономии режущего инструментального материала применяются насадные развертки. Развертки раздвижные применяются для диаметров от 25 до 100 мм. Большое распространение имеют развертки со вставными ножами, применяемые для диаметров от 35 до 150 мм.

При работе чистовыми развертками на токарных и револьверных станках применяются качающиеся оправки (рис. 3.39), которые компенсируют несовпадение оси отверстия и направления развертки

Самоцентрирующиеся развертки, называемые иногда «плавающими», представляют собой свободно вставленные в державку пластины (рис. 3.40), предназначенные для удаления очень тонкого слоя стружки. Ввиду того, что эти развертки направляются самим отверстием, они не могут выправлять кривизну и положение оси, но дают чистую поверхность и точный диаметр отверстия. Износ пластин компенсируется их регулировкой. Такие развертки можно применять для отверстий диаметром от 25 до 500 мм.

Самоцентрирующиеся развертки, называемые иногда «плавающими», представляют собой свободно вставленные в державку пластины (рис. 3.40), предназначенные для удаления очень тонкого слоя стружки. Ввиду того, что эти развертки направляются самим отверстием, они не могут выправлять кривизну и положение оси, но дают чистую поверхность и точный диаметр отверстия. Износ пластин компенсируется их регулировкой. Такие развертки можно применять для отверстий диаметром от 25 до 500 мм.

Рисунок 3.39 Рисунок 3.40

В крупносерийном и массовом производстве применяются комбинированные инструменты: сверло-зенкер, сверло-развертка (рис. 3.41,а), сверло-зенкер-развертка (рис. 3.41, б) и др.

а б

Рисунок 3.41

При сверлении, зенкеровании и развертывании длина прохода инструмента слагается из длины обрабатываемого отверстия, длины врезания и длины перебега инструмента. Для этих видов работ формула основного времени может быть выражена следующим образом:

To=

где lo – длина обрабатываемого отверстия в мм;

lвр – длина врезания в мм;

lп – длина перебега инструмента в мм

Рисунок 3.42 Схема для определения длины прохода инструментов при обработке отверстий

Для точных конических отверстий применяется комплект из конических зенкеров и разверток.

На рис. 3.43, а показан порядок обработки таких конических отверстий. При диаметрах больше 25 мм отверстие рекомендуется сверлить последовательно несколькими сверлами различного диаметра для образования ступенчатого отверстия, приближающегося к форме конического зенкера: После сверления 1 (рис. 3.43, а) поочередно применяются зенкер 2, черновая развертка 3 и чистовая развертка 4.

Рисунок 3.43

При зенкеровании и развертывании конических отверстий

(рис. 3.43, б) основное время определяется по формуле

to=

где l – длина отверстия.мм;

n – число оборотов инструмента, мин-1 ;

S – подача мм/об.

3.2.7 Нарезание резьбы (рис. 3.30, г) производят после сверления отверстия метчиками различных конструкций. При этом необходим обратный ход шпинделя (реверсирование) для вывертывания метчика из заготовки после нарезания резьбы. Исключение составляют так называемые падающие метчики (выпадающие из гнезда шпинделя) и специально гаечные метчики, у которых нарезанные гайки последовательно перемещаются на гладкую часть стержня метчика.

3.2.8 Зенкование (рис. 3.30, д) применяют после сверления отверстия для снятия фаски, например под потайную головку винта.

3.2.9 Цекование (рис. 3.30, е) предусмотрено для подрезки торца бобышки заготовки или для получения ступенчатого отверстия. Эту операцию выполняют специальным инструментом — цековкой, которая имеет переставной резец 1, устанавливаемый по размеру диаметра обрабатываемой поверхности, и направляющую часть 2 для обеспечения соосности поверхностей ступенчатого отверстия.

Похожие статьи:

poznayka.org

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)