|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

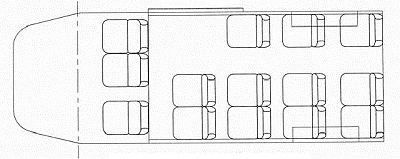

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Справочник химика 21. Поршни ремонтные

Ремонт деталей шатунно-поршневой группы

Строительные машины и оборудование, справочник

Категория:

Ремонт тракторов и автомобилей

Ремонт деталей шатунно-поршневой группы

Ремонт деталей шатунно-поршневой группыРемонт шатунов. Шатуны большинства автотракторных двигателей изготавливают из сталей 40Г, 45, 45Г2, 40Х и др. Основные еАекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна; отверстия под втулку и самой втулки верхней головки шатуна; износ и смятие плоскостей разъема и торцевых плоскостей под болты в нижней головке шатуна.

Шатуны выбраковывают при аварийных изгибах, обломах и при трещинах. Шатуны двигателей ЯМЗ (всех модификаций), кроме того, выбраковывают, если сильно изношены или опилены плоскости разъема нижней головки, а шатуны двигателей СМД-60, СМД-64 и их модификаций — если смяты рифы на плоскостях разъема нижней головки.

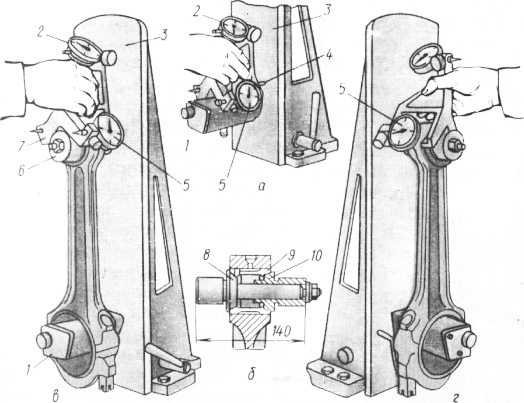

Изгиб и скрученность шатуна измеряют при помощи различных индикаторных и оптических приспособлений.

На многих ремонтных предприятиях общего назначения для проверки шатунов на изгиб и скручивание используют индикаторное приспособление типа КИ-724. Это приспособление универсальное, оно позволяет контролировать шатуны двигателей разных марок.

Призму с индикаторами часового типа устанавливают на оправку и передвигают ее до соприкосновения упора призмы с плоскостью плиты приспособления. В этом положении перемещают индикатор до получения натяга на измерительном стержне в пределах 1,0… 1,5 оборота стрелки. Закрепляют индикатор и совмещают нулевое деление шкалы со стрелкой. Поворачивают призму на 180° и также устанавливают индикатор.

Рис. 1. Приспособление для проверки шатуна на скрученность и изгиб: а — установка индикаторов; б — установка разжимной оправки; в — проверка шатуна на 4 ; г — проверка шатуна на скрученность; 1 — оправка; 2 и 5 — индикаторы; 3 — плита; BTV упоР; б — разжимная оправка; 7 — призма; 8 и 10 — конусы оправки; 9 — разжимная втулка оправки.

В отверстие верхней головки шатуна с выпрессованной втулкой вставляют разжимную втулку и закрепляют ее конусами. Шатун ставят на оправку, перемещают его до упора оправки в плиту и закрепляют на оправке. Призму ставят на оправку и при соприкосновении ее упоров с плитой поочередно по отклонению стрелки от нулевого положения индикатора определяют изгиб шатуна, а по отклонению стрелки индикатора — скрученность.

Шатуны, имеющие непараллельность (изгиб) или перекос (скручивание) верхней головки шатуна относительно нижней, выходящие за допустимые размеры, подлежат восстановлению или выбраковке. Править шатуны в холодном состоянии не рекомендуется, потому что такая правка не обеспечивает стабильных результатов. Допускается правка шатунов с подогревом стержня до температуры 450…600 °С.

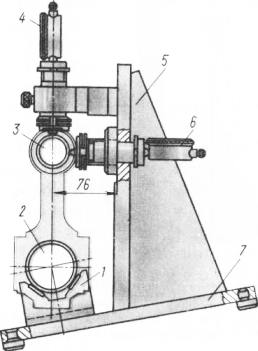

На специализированных моторемонтных предприятиях для проверки шатунов используют специальные оптические приборы или индикаторные приспособления типа 9570-157-1. Приспособление состоит из плиты с призмой и кронштейна, на котором расположены четыре индикатора часового типа. Два индикатора установлены вертикально и два индикатора — горизонтально, так, что оси их взаимно перпендикулярны. В отверстия нижней и верхней головок проверяемого шатуна вставляют оправки, затем шатун укладывают оправкой на призму и оправкой наклонно подводят к упору и измерительным стержням индикаторов. Разность в показаниях вертикальных индикаторов отмечает изгиб шатуна, а разность в показаниях горизонтальных индикаторов 6 — его скрученность. Перед измерением индикаторы устанавливают по специальному эталону. Такое приспособление применимо для контроля только одного типоразмера шатуна.

Допускаемая скрученность шатунов тракторных двигателей в пределах 0,05…0,08 мм, автомобильных — 0,04…0,06 мм на 100 мм длины (по оси оправки, вставленной в отверстие плоскостей разъема шатуна индикаторным приспособлением: 1 — стопорный винт; 2 — индикатор; 3 — плита.

Рис. 2. Приспособление 9570-157-1 для конт роля геометрических параметров шатуна: 1 — призма; 2 и 3 — оправки; 4 и 6 — индика торы; 5 — кронштейн; 7 — плита.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа и размеров шатуна. Перед восстановлением отверстий проверяют опорные поверхности под головки шатунных болтов и гайки, а также плоскости разъема.

Опорные поверхности крышки фрезеруют до выведения следов изнашивания на вертикально-фрезерном, а шатуна на горизон-тально-фрезерном станках. При больших износах опорные поверхности наплавляют и фрезеруют под нормальный размер по высоте от плоскости разъема до опорной поверхности. Для закрепления крышки и шатуна при фрезеровании применяют специальные приспособления.

Смятые или изношенные плоскости разъема фрезеруют или шлифуют до выведения следов изнашивания и получения параллельности плоскостей с образующей отверстия. Параллельность проверяют индикаторным глубиномером или специальным приспособлением. Установив индикатору небольшой натяг, закрепляют его стопорным винтом и с помощью планки отмечают показания индикатора по концам плоскостей разъема крышки или шатуна. Непараллельность плоскостей разъема образующей отверстия допускается не более 0,02 мм на их длине.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки нормальным Усилием затяжки и растачивают, а затем шлифуют под нормальный размер.

При незначительном изнашивании отверстия восстанавливают таким же способом. Плоскости разъема шлифуют и отверстия под вкладыши обрабатывают под нормальный размер.

Если отверстия в шатунах под вкладыши изношены настолько, Что с плоскостей разъема требуется снимать-металла больше, чем Указано, то отверстия восстанавливают наращиванием металла с последующей обработкой под нормальный размер.

Поверхности в отверстиях шатунов автомобильных двигателей аРащивают железнением, шатунов тракторных двигателей марок СМД-14, Д-130 наплавкой под слоем флюса, в среде углекислого газа и вибродуговой.

Перед растачиванием восстанавливают плоскости разъема и опорные поверхности под головки болтов и гайки.

Некоторые авторемонтные предприятия восстанавливают отверстия нижней головки шатуна с применением растяжки. В случае значительного износа отверстия с плоскостей крышки и шатуна снимают повышенный слой металла, а чтобы сохранить межосевое расстояние, шатун растягивают в специальном приспособлении. При растягивании стержень шатуна нагревают в электроиндукторе приспособления. Затем отверстие обрабатывают под нормальный размер. Растачивают отверстия нижних головок шатунов на расточных станках или токарных в специальных приспособлениях. После расточки шлифуют, а чаще хонингуют под нормальный размер. При хонинговании применяют приспособления, позволяющие обрабатывать сразу целый комплект шатунов.

Восстановленные отверстия нижней головки шатуна должны отвечать следующим требованиям: овальность и конусность не более 0,01 мм; смещение оси относительно плоскостей разъема не более +0,3 мм; шероховатость поверхности не ниже 8-го класса.

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов изнашивания и запрессовывают втулку увеличенного размера по наружному диаметру. Внутреннее отверстие втулки растачивают на расточных станках типа УРБ-ВП-М или на токарных с помощью специальных приспособлений. После расточки втулку раскатывают роликовыми раскатками на тех же станках. При растачивании оставляют припуск под раскатку 0,04…0,06 мм, чтобы обеспечить необходимый размер под палец. Процесс раскатки улучшает на два-три класса шероховатость поверхности и увеличивает прочность посадки втулки на 70…80%.

Изношенные втулки верхней головки шату-н а, если позволяет конструкция, восстанавливают меднением наружной и внутренней поверхностей или осадкой.

Ремонт поршней, пальцев и колец. В большинстве современных двигателей поршни изготовлены из сплавов алюминия, и в процессе эксплуатации в них возникают следующие дефекты: износ направляющей части (юбки) поршня, канавок под поршневые кольца и отверстий в бобышках под поршневой палец; трещины; задиры и изломы. В поршневых пальцах изнашиваются посадочные места под втулку верхней головки шатуна и под отверстия бобышек поршня, иногда появляются трещины. Поршневые кольца изнашиваются по толщине, ширине и теряют упругость.

Поршни и поршневые кольца, изношенные за пределы допускаемых размеров, не восстанавливают. При текущем ремонте изношенные отверстия в бобышках поршня развертывают под увеличенный палец. Чтобы сохранить соосность отверстий, их развертывают специальной длинной разверткой за один проход. После развертывания проверяют индикаторным нутромером диаметр отверстия и на специальных приспособлениях — перпендикулярность оси отверстия к оси или образующей поршня.

Поршневые пальцы с трещинами выбраковывают, а изношенные по диаметру восстанавливают раздачей под прессом или железнением. После раздачи или железнения пальцы шлифуют под нормальный размер.

В ГОСНИТИ разработан эффективный способ термической раздачи пальцев. Сущность его заключается в следующем. Палец нагревают в электроиндукторе и через внутреннюю полость пропускают охлаждающую воду. В результате этого наружный диаметр пальца увеличивается, его затем шлифуют под нормальный размер. Этот способ рекомендован для специализированных цехов по восстановлению деталей и внедряется на ремонтных предприятиях.

Читать далее: Ремонт коленчатого вала и маховика

Категория: - Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт деталей поршневых и кривошипно-шатунных механизмов

Ремонт деталей поршневых и кривошипно-шатунных механизмов

Ремонт деталей поршневых и кривошипно-шатунных механизмов Категория:

Ремонт промышленного оборудования

Ремонт деталей поршневых и кривошипно-шатунных механизмов

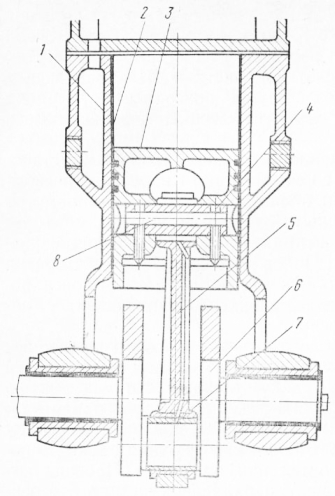

Ремонт деталей поршневых и кривошипно-шатунных механизмов Поршневая группа деталей входит в состав механизмов преобразования вращательного движения в поступательное.

К основным деталям поршневой группы относится цилиндр состоящий из так называемой рубашки и внутренней втулки или гильзы, и поршень с поршневыми кольцами. Поршень соединен с шатуном посредством поршневого пальца, второй конец шатуна имеет вкладыш, который соединяет шатун с коленчатым валом.

В процессе эксплуатации вследствие износа увеличивается зазор между стенками цилиндра и поршня; поверхность цилиндра приобретает нецилиндричность и некруглость, на стенках цилиндра образуются задиры. Поршневые кольца становятся менее упругими, увеличивается зазор в замках, т. е. в местах, где находится стык концов. В результате всего этого в полости цилиндра уменьшается компрессия, т. е. степень сжатия газов, так как газы просачиваются между стен-нами поршня и цилиндра. Из-за износа нарушается также посадка поршневого пальца в бобышках поршня и головке шатуна и посадка головки шатуна на шейке вала, что влечет за собой возникновение стука в сопряжениях.

Ремонт деталей поршневых и кривошипно-шатунных механизмов часто обходится дороже, чем изготовление новых. Поэтому в каждом конкретном случае судят о целесообразности и методе ремонта. Наибольший эффект достигается заменой изношенных деталей новыми запасными частями. При этом снижается время простоя машин из-за ремонта, снижается трудоемкость и повышается качество ремонта. Однако в ряде случаев и особенно при ремонте крупных компрессоров, пневматических молотов и других (и при отсутствии запасных частей) детали поршневых и кривошипно-шатунных механизмов приходится ремонтировать. В таком случае рационально пользоваться методами, рассмотренными ниже.

При ремонте деталей поршневой группы необходимо строго выдерживать технические требования на ремонт.

Ремонт цилиндров

Изношенные цилиндры принято ремонтировать по системе ремонтных размеров. При восстановлении цилиндра в сопряжении цилиндр — поршень производится механическая обработка отверстия цилиндра под больший ремонтный размер и соответственно подбирается новый поршень, диаметр которого больше диаметра прежнего.

Ремонтные размеры цилиндров, как правило, устанавливаются заводами-изготовителями. Эти размеры для цилиндров двигателей идут с градацией 0,5—1,0 мм в зависимости от диаметра цилиндра. Если, например, первоначальный (номинальный) диаметр цилиндра равен 101,57+°06 мм, то его первый ремонтный размер будет 102,07+° °® мм, второй — 102,57+0’06 мм и т д. до последнего пятого размера 104,07+0’06 мм. Последний ремонтный размер должен быть таким, чтобы цилиндр был достаточно прочным.

Восстановление рабочей поверхности цилиндра по системе ремонтных размеров имеет то преимущество, что многократно используется корпус цилиндра (или блок цилиндров). Изготовление же нового цилиндра требует больших трудовых затрат.

Рис. 1. Поршневая группа деталей

Цилиндры, износ которых вышел за пределы последнего ремонтного размера, в отдельных случаях можно восстановить растачиванием и последующей запрессовкой гильзы. Гильзу запрессовывают в расточенный корпус с натягом, затем обрабатывают ее отверстие до номинального размера отверстия цилиндра.

Если в цилиндре уже имеется гильза и она изношена, то ее растачивают до ближайшего ремонтного размера на расточном или токарном станке.

После расточки производят хонингование цилиндров. Припуски на хонингование должны составлять 0,06—0,09 мм.

При отсутствии на предприятии хонинговального станка отделочную операцию отверстия цилиндра можно выполнить на токарном или сверлильном станке, применяя шлифовальную головку.

После окончательной обработки внутренняя поверхность цилиндра должна иметь 9-й класс шероховатости.

Рис. 2. Поршень

Ремонт поршней

У поршней в результате эксплуатации изнашиваются канавки и отверстия под поршневой палец, а также образуются трещины на донышке и риски на поверхности поршня.

Отверстия для поршневого пальца развертывают вручную специальной разверткой в небольших поршнях и растачивают на расточном станке у поршней больших размеров. Расточку можно выполнять и на токарном станке, если применить специальное приспособление. Выбор посадки поршневого пальца в отверстие поршня — с натягом или зазором — зависит от конструкции поршня и условий, в которых он работает.

Места на цилиндрической поверхности поршня, где имеются задиры или наплывы, а также днище запиливают личным напильником, потом зачищают и полируют мелкозернистой наждачной бумагой.

Поршни с трещинами обычно выбраковывают. Значительному износу подвержены поршневые канавки, которые восстанавливают проточкой на токарном станке до ремонтного размера.

Ремонт поршневых пальцев и поршневых колец

У поршневых пальцев изнашивается наружная поверхность, сопрягаемая со втулкой шатуна и бобышкой поршня. Предельно допустимый зазор между пальцем и втулкой в зависимости от типа машин составляет от 0,1 — до 0,15 мм, а зазор после ремонта должен составлять 0,002—0,025 мм. При ремонте изношенные пальцы часто заменяют новыми, поскольку трудоемкость их изготовления невелика, и пригоняют по восстановленным отверстиям в поршне и втулке шатуна. Иногда пальцы хромируют по наружному диаметру с тем, чтобы они соответствовали увеличенному размеру. Если поршень заменен новым, нужно исходить из того, что его отверстие под поршневой палец имеет номинальный размер.

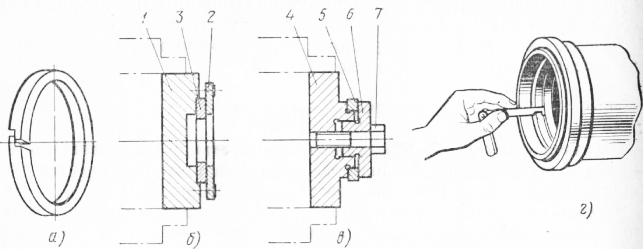

Из всех деталей шатунно-поршневой группы наибольшему износу подвергаются поршневые кольца и особенно верхнее компрессионное кольцо. Об иЗносе колец судят по зазорам между кольцом и канавкой и в стыке. Поршневые кольца, если зазор между кольцом и канавкой больше 0,3—0,4 мм, а в стыке больше 3—4 мм, обычно заменяют.

Кольцо, потерявшее упругость, также заменяют. Для определения упругости поршневого кольца пользуются специальным прибором и таблицами, указывающими соотношение между силой сжатия и зазором, который должен получиться при этом сжатии.

Рис. 3. Поршневые кольца:а — форма замка кольца, б — схема закрепления заготовки кольца для обработки по внутреннему диаметру, в — закрепление кольца для обработки по наружному диаметру, г — измерение зазора в замке шупом

В ремонтной практике поршневые кольца обычно изготовляют так: обтачивают чугунный пустотелый цилиндр, затем его разрезают на кольца с припуском для последующей обработки колец по наружному и внутреннему диаметрам, а также по высоте. Из каждого кольца вырезают небольшой участок, образуя сквозную щель, позволяющую кольцу сжиматься и создавать стык.

В стыке устраивается так называемый замок, препятствующий просачиванию газов. Его делают либо с косым вырезом под углом 45°, либо с прямым вырезом в накладку. Второй способ более надежный, но следует иметь в виду, что у колец малого диаметра нельзя делать замок в накладку, так как его тонкие части тогда легко обламываются. Кольца диаметром 300 мм и более сжимают почти до соприкосновения поверхностей выреза (торцов) и спаивают, затем их окончательно протачивают по наружному и внутреннему диаметрам. После этого кольца распаивают.

Поршневые кольца растачивают и обтачивают на размер на специальных оправках, после того как у колец сделан вырез, устроен замок и окончательно обработаны торцы. На одной оправке кольцо растачивают в размер, на другой оправке его окончательно обрабатывают снаружи. Закрепление поршневого кольца в оправках производят через фланцы и винтом.

Зазор между кольцом и канавкой по высоте в отремонтированных сочленениях колеблется от 0,06 до 0,12 мм и зависит от типа машины. Проверяют зазоры шупом.

Поршневые кольца больших размеров пригоняют к канавкам шабрением с последующей притиркой торцов по плите. Если имеется возможность, то лучше шлифовать кольца на плоскошлифовальном станке. Небольшие кольца пригоняют шлифованием.

Поместив кольцо в восстановленном цилиндре, определяют зазор в замке щупом. Заключительные операции — пригонка замка и его зачистка — личным напильником, либо оселком.

При установке колец на поршень необходимо добиться равномерного расположения замков по периметру цилиндра, что еще надежнее предотвращает прорыв находящихся в цилиндре газов или пара.

Ремонт шатунов

В двигателях, компрессорах и паровых машинах применяются разные виды шатунов, однако условия, в которых они все работают, предъявляемые к ним требования в основном одинаковы.

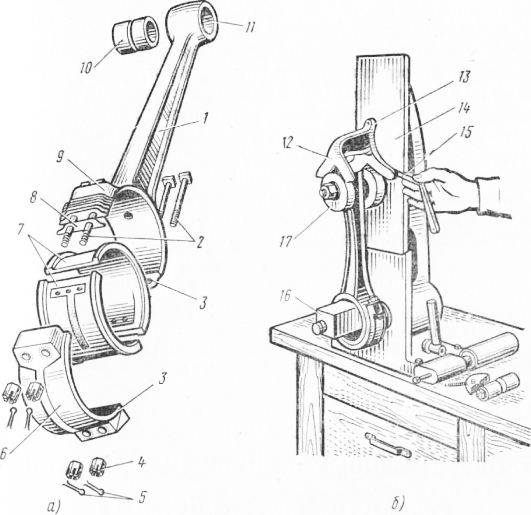

Рис. 4. Шатун:а — комплект деталей шатуна, б — проверка параллельности осей верхней и нижней головок шатуна; 1— стержень, 2—болты, 3 — поверхности разъема большой головки, 4 — гайки, 5 — шплинты, 6,9 — половинки большой головки, 7—вкладыши, 8— прокладки, 10 — втулка, 11— малая головка шатуна. 12 — призма, 13 — опорная площадка, 14 — контрольная плита, 15 — щуп, 16 — оправки

Шатун состоит из ряда деталей, которые в работе изна-тиьшшся. Стержень изгибается или скручивается, повреждаются поверхности разъема большой головки шатуна и крышки. Могут изнашиваться вкладыши или втулки 10, поверхности посадочного отверстия в малой головке 11, внутренняя поверхность большой головки под вкладыши.

Если стержень шатуна изогнут или скручен несильно, его выправляют на прессе.

Для проверки шатунов на изгиб и скручивание применяют специальное приспособление, основными частями которого являются контрольная плита с оправками и и призма. В верхнюю головку устанавливают оправку и надевают шатун нижней головкой на оправку. На цилиндрические выступы оправки устанавливают призму, имеющую три опорные площадки. Если стержень шатуна не изогнут и не скручен, оси отверстий головок должны быть параллельны, при этом все три опорные площадки будут соприкасаться с плитой. Возможный зазор между какой-либо из опорных площадок и плитой контролируется щупом. Допустимая величина зазоров в каждом конкретном случае указывается в инструкционной карте.

Не разрешается править шатуны в сборе.

Шатуны с небольшим износом поверхностей отверстий большой головки и крышки ремонтируют так: опиливают, фрезеруют или пришабривают по плите поверхности разъема с учетом того, что в результате последующего растачивания внутренних цилиндрических поверхностей диаметр этих отверстий несколько увеличится; поверхности разъема со значительными повреждениями можно восстановить наплавкой с последующим фрезерованием. При износе баббита вкладышей производят перезаливку и затем вкладыши растачивают. Изношенное отверстие головки растачивают до следующего ремонтного размера и изготовляют новую втулку.

Читать далее:

Базовые и корпусные детали

Статьи по теме:

pereosnastka.ru

Поршни ремонтные ВАЗ 11194 Ф 79 мм, Kalina 1,4 л (комплект 4 штуки)

Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайт Участвовать в обсуждении могут только зарегистрированные пользователи. Войдите на сайтclubturbo.ru

Капитальный ремонт цилиндро-поршневой группы

Строительные машины и оборудование, справочник

Категория:

Ремонт паровых машин

Капитальный ремонт цилиндро-поршневой группы

Капитальный ремонт цилиндро-поршневой группыНеобходимость в проведении капитального ремонта цилиндра возникает при достижении предельного износа (бочкообразности и конусности), при обнаружении на зеркале цилиндра рисок глубиной более 1,0 мм, трещин, при достижении износа стенок до толщины, не обеспечивающей прочность.

Восстановление цилиндрической формы и поверхности зеркала цилиндра производится расточкой на больший размер.

Расточку производят без демонтажа цилиндра, на месте, с помощью специального расточного приспособления — борштанги.

Механиками-практиками создано большое количество конструкций борштанг, однако основные детали всех борштанг сходны между собою, отличаются они чаще всего конструкцией привода.

К основным деталям борштанги относятся: вал-труба (рис.58), опирающаяся на буксу, запрессованную в гнездо грунд-буксы, и буксу, плита борштанги, патрон, в котором закрепляются резцы, ходовой винт, ходовая гайка и приводная головка.

Вал-труба представляет собой массивную чугунную трубчатую конструкцию диаметром 200—250 мм с толщиной стенок 20-г-30 мм.

Рис. 58. Расточка цилиндра борштангой:1— вал-труба; 2— втулка, запрессованная в гнездо грундбуксы; 3— втулка в плите головки борштанги; 4— плита головки борштанги; 5— червячная пара привода вала.трубы; 6— шестерни привода ходового винта; 7—ходовой винт; 8— ходовая гайка; резец; 10— патрон.

Чугунная плита имеет ряд продолговатых отверстий для крепления фланцев, имеющих различные диаметры, к цилиндрам паровых машин.

Приводная головка чаще всего комплектуется червячной парой, передающей движение от электромотора к валу-трубе с уменьшением оборотов до необходимой скорости резания и комплекта из двух пар цилиндрических шестерен для передачи движения от вала-трубы к ходовому винту, обеспечивающая соответствующую величину подачи резца.

Другая конструкция приводной головки (рис. 59) укомплектована червячной парой и одной парой цилиндрических шестерен со звездочкой для передачи движения на ходовой винт. Взаимодействие деталей привода показано на рис. 59.

Приводная головка также может быть выполнена с применением только цилиндрических шестерен (рис. 60).

Расточку цилиндров производят проходным резцом с напаянной пластинкой из твердых сплавов (ВК-8 или др.) при скорости резания 25—30 м/мин, глубине резания 1—2 мм и подаче 0,1 — 0,2 мм, причем второй резец является чистовым.

Рис. 59. Упрощенная приводная головка борштанги: 1 — пластинка, зякренлеиная к кронштейну борштанги; 2— червячное колесо; 3— ходовой винт; ведомая шестерня привода ходового винта; 6— звездочка, прикрепленная жестко к ведущей шестерне.

В зависимости от передаточного числа червячной пары (цилиндрических шестерен вала-трубы), головки борштанги и необходимой скорости устанавливается электромотор 960 или 1450 об/мин. мощностью 1,5—2,5 кет.

Установку борштанги производят от заточки под заднюю крышку цилиндра по штихмасам, закрепленным в патрон вместо резцов.

Передняя часть борштанги центрируется буксой, запрессованной в гнездо грундбуксы.

Проточку производят в несколько проходов с таким расчетом, чтобы можно было снять минимальный слой металла для восстановления цилиндрической формы и вывода рисок с зеркала цилиндра.

После последнего чистового прохода необходимо восстановить заточки по краям цилиндра, равные 0,1—0,2 ширины кольца, для нормального свеса колец (рис. 61).

Рис. 61. Свес поршневого кольца.

Правильно расточенный цилиндр не должен иметь конусности и эллиптичности более чем 0,0008 мм на 100 мм диаметра, отклонение перпендикулярности оси цилиндра от плоскостей фланцев не должно превышать 0,07 мм на 1 м длины цилиндра, поверхность зеркала цилиндра должна быть чистой, без выступов и рисок.

Рис. 62. Державка для абразивного бруска при шлифовании зеркала цилиндра:1— абразивный брусок; 2— сургучная заливка; 3— рамка; 4— пружина; 5— хвостовик для зажима в патрон борштанги.

После расточки цилиндра в патрон закрепляется абразивный брусок (рис. 62), производится замена шкивов для увеличения числа оборотов вала-трубы и шестерен, для увеличения подачи патрона с абразивным бруском и производится шлифование зеркала цилиндра.

При шлифовании зеркала цилиндра в рабочую зону необходимо подавать керосин, что обычно выполняют с помощью шприца.

Рис. 63. Ремонт цилиндровой втулки клиньями.

Шлифование зеркала цилиндра ведут до полного удаления рисок от резца.

Если рассчитанное по данной формуле напряжение в стенке цилиндра более 150 кг/см2, то необходимо с участием опытных конструкторов принять решение о вставке в цилиндр гильзы или уменьшить давление пара, поступающего в цилиндр машины, однако в обоих случаях после ремонта паровая машина не будет развивать первоначальную мощность.

В цилиндрах, имеющих сменную цилиндровую втулку, вопрос решается сменой втулки с последующей ее расточкой борштангой после запрессовки.

При обнаружении трещин в стенках цилиндровой втулки до изготовления новой втулки производится ремонт клиньями (рис. 63) из сплава никеля с железом или чугуном, имеющим коэффициент расширения в 10—12,5. раз меньше коэффициента расширения чугуна. Края трещины необходимо тщательно исследовать и засверлить сверлом диаметром 5—6 мм.

В эксплуатации паровой машины, имеющей трещину в цилиндровой втулке, следует строго выдерживать тепловой режим работы цилиндра, для чего следует стремиться к безостановочной работе паровой машины на постоянной нагрузке, производить медленно прогревание или охлаждение цилиндра при пуске в ход и остановке машины.

При ремонте трещин в рубашке цилиндра применяется сварка (рис. 64).

Рис. 64. Ремонт рубашки цилиндра сварным швом со шпильками.

Подготовка к сварке проводится в такой последовательности: края трещины засверливают сверлом диаметром 5—6 мм, разделывают кромки трещины под углом 90°, устанавливают по всей длине трещины на резьбу штифты диаметром 5 Ч- 6 мм на расстоянии 20—25 мм один от другого, глубина нарезки отверстий под штифты 7—10 мм, и производят заварку качественными электродами.

После капитального ремонта цилиндр паровой машины должен быть подвергнут гидравлическому испытанию, при котором давление должно быть больше максимального давления пара, поступающего в цилиндр, на 25%.

Поршень для расточенного цилиндра изготовляют новый.

Поршень представляет собой пустотелую отливку из чугуна марки СЧ 21-40 с мелкоперлитной структурой твердостью меньше твердости цилиндровой втулки на 10—15 НБ.

После обдирки заготовки поршня производится расточка и нарезка резьбы в отверстиях под пробки, которые изготовляются из чугуна той же марки, что и поршень.

Перед постановкой пробок на место резьбу обильно смазывают цинковыми белилами, разведенными в вареном масле.

Перед чистовой обработкой поршня необходимо произвести гидравлическое испытание на давление на 25% больше максимального давления пара, поступающего в цилиндр паровой машины.

Зазор между новым поршнем и стенкой цилиндра должен быть равен /боо диаметра цилиндра, причем поршни паровых машин, шток которых опирается на крейцкопф и контркрейцкопф, изготовляются строго цилиндрической формы.

Для паровых машин, не имеющих контркрейцкопфа, в которых поршень нижней частью опирается на цилиндр, обточку поршня производят по двум центрам с таким расчетом, чтобы можно было обеспечить прилегание поршня к цилиндру примерно на 1/3 окружности поршня, на таком поршне должна быть метка «низ».

Рис. 65. Обточка серповидного сегмента на поршне паровой машины, не имею

Во всех случаях чистовую токарную обработку наружной поверхности поршня и проточку канавок для поршневых колец необходимо производить после расточки отверстия для штока на оправке.

Новый поршень комплектуется новыми поршневыми кольцами, посадочное место отверстия подгоняется по штоку.

Капитальный ремонт штока поршня заключается в замене его новым, если его диаметр вследствие многократно производимых переточек и шлифовки уменьшился более чем на 5% первоначального диаметра, при повреждении резьбы крепления штока, при обнаружении трещин в стенках окон клина и при изгибах, не поддающихся правке в центрах токарного станка.

Новый шток поршня изготовляется из хорошо обжатой поковки стали марки 45 по образцу старого штока.

В случае замены поршня или штока обязательно должна быть проверена величина вредного пространства цилиндра.

Читать далее: Капитальный ремонт байонетной рамы и крейцкопфа

Категория: - Ремонт паровых машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт поршней и штоков - Справочник химика 21

РЕМОНТ ПОРШНЕЙ И ШТОКОВ [c.150]При ремонтах подвергают ревизии коренной вал, его подшипники, цилиндры, цилиндровые втулки, крышки цилиндров, клапаны, шатуны, штоки, поршни, поршневые кольца, сальники, а для некоторых компрессоров, имеющих крейцкопфы, — детали крейцкопфа и его направляющие. [c.267]

Учитывая сложность оборудования компрессорного отделения (зала) и необходимость постоянного технического надзора, к определению габаритных размеров этого помещения следует подходить особо тщательно. Компрессорные агрегаты должны быть расположены так, чтобы были обеспечены полная безопасность и удобство обслуживания и ремонта, возможность монтажа и разборки. Для этого необходим свободный доступ к каждому агрегату со всех четырех сторон. Размеры площадки вокруг каждой машины должны давать возможность про Водить разборку и сборку компрессора при ремонте без ущерба для соседнего оборудования. Следует пользоваться габаритными и установочными чертежами, составляющими часть технической характеристики компрессора. Обычно в таких чертежах приведены размеры площадей, позволяющие извлечь вал или шток с поршнем из компрессоров различных типов. Проход между агрегатами (включая межступенчатую аппаратуру и трубопроводную обвязку) принимается не менее 1 м для электродвигателей мощностью до 50 кет и не менее 1,5 м для электродвигателей мощностью свыше 50 кет. Перед фронтом компрессоров должен быть оставлен проход, позволяющий с помощью мостового крана перемещать самую крупную деталь от монтажной площадки до места ее установки. При наличии ручного мостового крана монтажные площадки следует предусматривать через каждые 60 м, а при наличии крапа с электроприводом — через каждые 100 м. Площадь монтажной площадки должна обеспечить размещение на ней самой крупной детали компрессора или аппарата, причем около нее должен оставляться проход шириной 1—0,8 м. [c.132]

ПАРОВАЯ ЧАСТЬ Разборка и сборка. Ремонт поршней со штоками [c.201]Для поршневых насосов вместо смены поршневых колец, поршней и штоков целесообразно проводить смену всей поршневой группы, т. е. весь ремонт сводить только к удалению старого узла и установке нового. Ремонт золотников также лучше всего сводить к замене того или иного золотника с подогнанными кольцами, а если необходимо, и со втулкой. [c.68]

Фильтр дисковой. При текущем ремонте заменяют резиновые колонки и сальниковую набивку, производят чеканку и пайку дисков, проверяют состояние поршня и штока гидравлики. При капитальном ремонте кроме работ текущего ремонта производят ревизию и ремонт корпуса, поршня, штока, гидроподъемника, замену вентилей, штуцеров, кронштейнов, корыта, изношенных шестерен. Проверяют горизонтальность корпуса фильтра. [c.346]

Капитальный ремонт компрессоров и двигателей внутреннего сгорания производится при достижении предельной величины износа основных деталей (коленчатого вала, цилиндров, поршней, штоков, крейцкопфов), т. е. когда величины зазоров и изменение формы деталей достигли такой величины и характера, при которых не может быть гарантирована безаварийная работа. Капитальный ремонт компрессоров и двигателей внутреннего сгорания с числом оборотов в минуту до 500 производится примерно через каждые 85 ООО— 100 ООО ч работы. [c.161]

РЕМОНТ ЦИЛИНДРОВ, ПОРШНЕЙ, ШТОКОВ И ПЛУНЖЕРОВ [c.95]

Капитальный ремонт. Состав работ текущего ремонта. Замена вентилей, штуцеров, затяжных болтов, кронштейнов, корыта. Ревизия и замена изношенных штуцеров. Ревизия и ремонт корпуса, поршня, штока, гидроподъемника. Проверка горизонтальности корпуса фильтра. [c.61]

Аналогично проверке положения оси крейцкопфа перед разборкой поршней и цилиндров замеряют положение оси штока. Результаты замеров в случае отклонения штока от нормального положения используют при ремонте поршней. [c.60]

Штоки. Ежегодно перед выводом компрессора в ремонт контролируют биение штока в пределах хода поршня ступени, работающей на давление до 5 МПа, а при давлениях свыше 15 МПа —перед каждым текущим ремонтом. Ниже [c.85]

Для ремонта поршней первой и второй степеней необходимо снять все поршневые кольца, промыть керосином и протереть насухо поршень со штоком. Тщательно осмотреть поршень и шток, проверить крепление поршневой гайки, крепление литей-. ных пробок в торцах поршня, состояние канавок для поршневых колец, состояние несущей поверхности поршня второй ступени. [c.61]

Поршни цилиндров третьей—пятой ступеней смонтированы на одном штоке. Опорные поверхности имеют только поршни цилиндров третьей и четвертой ступеней поршень цилиндра пятой ступени не имеет опорной поверхности. Демонтаж и ремонт поршней ряда высокого давления производят в таком порядке [c.62]

Тщательная ревизия, а прн необходимости ремонт или замена клапанов и штоков гидравлического поршня. [c.44]

При текущем ремонте дисковых фильтров заменяют резиновые сальники корпуса фильтра, фильтровальную ткань, производят чеканку и пайку дисков, проверяют состояние поршня и штока гидравлической системы. При капитальном ремонте кроме работ текущего ремонта проверяют и ремонтируют корпус, поршень, шток, гидроподъемник, заменяют вентили, штуцера, кронштейны, корыто, изношенные зубчатые колеса. Проверяют отклонение от горизонтальности корпуса фильтра. [c.360]

При текущем ремонте производятся полная разборка насоса очистка всех деталей и их тщательный осмотр исправление рабочих поверхностей цилиндров (зачистка задиров и т. п.) проверка поршней и при необходимости смена поршневых колец проверка на станке поршневых и золотниковых штоков подгонка по штокам сальников и втулок грундбукс проверка клапанов и клапанных седел, а также смена негодных клапанов и пружин замена изношенных крепежных деталей исправление мест прилегания крышек ремонт запорной арматуры насоса сборка насоса проверка правильности парораспределения испытание на плотность клапанов, поршневых колец и золотников давлением. [c.328]

В процессе капитального ремонта выполняются расточка гидравлического и парового цилиндров и замена цилиндровых втулок замена поршней и поршневых колец с подгонкой колец по канавкам поршней и припасовкой по рабочей поверхности цилиндра замена поршневых и золотниковых штоков, сальников, грундбукс, втулок и валиков парораспределительного механизма замена золотников и подгонка их ио золотниковому зеркалу замена клапанных седел, клапанов, пружин и ремонт запорной арматуры. [c.328]

Поршни. При среднем ремонте или текущем ремонте увеличенного объема подлежит контролю состояние повер.хности (в том числе состояние и толщина несущей поверхности поршня скользящего типа), а также фиксация поршня на штоке и заглушек (у литых поршней) ступени, работающей под давлением свыше 15 МПа. Ежегодно контролируют поршни, работающие при давлениях свыше 5 МПа, а при капитальном ремонте —до 5 МПа. Признаками выбраковки поршней являются задиры в виде борозд на площади, составляющей более 10% поверхности заливки, наличие участков с отставшим, выплавленным или выкрошенным баббитом, а также трещины с замкнутым контуром. Радиальная толщина слоя заливки не должна снижаться до 60% от первоначальной. Не допускаются нарушения фиксации поршневой гайки или заглушек литых поршней, люфт поршня на штоке, неплотности поверхности, сварных швов, отрыв днища поршня от ребер жесткости. [c.85]

Для поршневых насосов специфичны работы замена поршневых колец, ремонт или замена поршней и поршневых штоков, ремонт цилиндров и сальниковых уплотнений. Технология выполнения этих работ описана выше. Кроме того, приходится проводить ремонт и регулировку парораспределительных устройств, а также ремонт или замену клапанов материальной части. [c.171]

При проведении текущего ремонта выполняются следующие работы очистка и промывка рабочей части машины, проверка, регулировка, а в некоторых случаях замена подшипников замена быстроизнашивающихся деталей сальниковой набивки, клапанов, арматуры проверка состояния маслосистемы, шатунных болтов, муфт сцепления, редукторов ремонт цилиндров, поршней, шатунов перезаливка и замена подшипников замена узлов соединения штока с ползунами, предохранительных и обратных клапанов ремонт привода проверка состояния фундаментов. [c.176]

Уменьшение числа ходов при работе на стабильных параметрах пара и режиме перекачивания. Причиной этого является, как правило, нарушение плотности между гильзой цилиндра и поршнем или износ деталей механизма парораспределения. Если уменьшение числа ходов сопровождается стуком,. можно предположить поломку поршневых колец, ослабление крепления поршня к штоку или наличие трещины на гильзе парового цилиндра. Содержание ремонтов определяют после уточнения дефекта в результате вскрытия и разборки цилиндра. [c.249]

Наибольшему износу подвергаются поршневые кольца. Поэтому при средних и капитальных ремонтах поршневых машин проверяют состояние поршней и поршневых колец. При ревизии проверяют состояние поршня, его несущей поверхности (при скользящих поршнях), крепление на штоке, выработку канавок, состояние и степень износа поршневых колец. Обнаруженные дефекты устраняют. Поломанные и износившиеся порщневые кольца заменяют новыми. [c.270]

При капитальном ремонте (К) выполняются все работы, относящиеся к текущему и среднему ремонтам, а также разборка подшипников скольжения, их перезаливка и подгонка снятие маховика с разборкой и съемом коленчатого вала расточка цилиндров или цилиндровых втулок проверка поршневых ( фейцкопфных) пальцев на эллипсность и конусность и их ремонт разъединение шатунов и поршней, ремонт и замена под-1ГНПННК0В и втулок пригонка всех подшипников и при необходимости—их перезаливка проверка прямолинейности п диаметра щтока (при необходимости — ремонт или смена штока) проверка правильности положения шатуна по отношению к валу и к поршню и устранение обнаруженных перекосов проверка состояния поршня (при необходимости — ремонт или замена) снятие, очистка и замена сработавшихся поршневых колец проверка канавок и пригонка новых поршневых колец проверка состояния и промывка маслопроводов, масленок и масляных насосов с заменой негодных частей проточка и шлифовка коренных и кривошипных шеек коленчатого вала очистка от накипи II грязи всех охлаждающих поверхностей осмотр и проверка холодильников с заменой негодных трубок и змеевиков проверка, ремонт и испытание на плотность всей запорной арматуры проверка крепления рамы (картера) н состояния фундаментных болтов очистка от грязи, масла и нагара трубопроводов нагнетания от компрессора до воздухосборника проверка и ремонт всех предохранительных клапанов и регуляторов давления. [c.300]

Ремонт ползунов. Ползун — промежуточная деталь между шатуном и поршнем. Разрушение ползуна и деталей соединения его со штоком может стать причиной серьезной аварии. При несоосности ползуна и цилиндров происходит преждевременный износ сальников, штока и поршня, возможно образование усталостных трещин. Состояния деталей ползуна проверяют при ремонте. [c.221]

Все работы среднего ремонта и, кроме того, смена всех поршней, штоков и соединительных гаек расточка паровых цилиндров прострожка зеркала золотника смена плунжеров и вкладышей подшипников проверка соосности окраска всего насоса [c.770]

Зона Г цредназначена дая проведения операций по заблагощ)е-менной подготовке к ремонту ряда узлов роторов, поршней, штоков. [c.112]

После устранен] я выявленных при обкатке и продувке недостатков постепенно дают машине нагрузку. Компрессоры под нагрузкой прирабатывают на воздухе или азоте. Испытание компрессора на а юте производится по замкнутому циклу. Длительность приработки машины под нагрузкой зависит в основном от ее размеров и сложности. Газовый компрессор 1Г-266/320 под нагрузкой испытывают в течение 48 ч. Наблюдать за работой машины в этот период следует особенно внимательно. После истечения установленного времени пробега под нагрузкой машину останавливают и проводят ревизию основных узлов коренных подшипников, шатунов, крейц-копфных пальцев, всасывающих и нагнетательных клапанов, поршней и поршневых колец, шеек вала, сальниковых набивок и лабиринтных уплотнений, масляных фильтров, штоков, редукторов. ЕЗы-янленные при этом дефекты следует устранить. Сборку машин после ревизии нужно проводить особенно тщательно, чтобы не нарушить пригонку частей, достигнутую в процессе приработки. После сборки, с целью проверки ее правильности, машину вновь пускают под нагрузкой. Продолжительность пробного пробега машины под нагрузкой составляет 1—3 ч. При нормальной работе всех узлов машину включают в систему для работы. После определенного срока работы машины в системе подписывается акт о приемке агрегата из ремонта. [c.338]

Ремонт поршней. Характер изнашивания поршней зависит от их типа, конструктивных особенностей и качества монтажа. На вертикальных компрессорах используют тронковые и дисковые поршни. При нормальной эксплуатации у тронкозых поршней изнашиваются цилиндрическая наружная поверхность, а также поверхности отверстий для поршневых пальцев и канавок для поршневых колец. При появлении трещин тронковые поршни не ремонтируют — их бракуют. На поршневых горизонтальных компрессорах используют чугунные литые и стальные кованые или сварные поршни. Характерные дефекты поршней горизонтальных компрессоров — износ баббитовых уплотнительных поясков и наплавок в нижней части поршня (допустимый износ не более 0,2мм на 100мм диаметра поршня) износ уплотнительных притертых поясков, сопрягаемых с буртом и гайкой штока трещины в сварных дифференциальных поршнях вывертывание и выпадание на ходу в цилиндр пробок-заглушек у чугунных литых поршней. [c.204]

Дефекты цилиндрических поверхностей поршня, штоков устраняют шлифовкой и полировкой. При крупных дефектах корпус растачивают, а поршень заменяют новым и притирают по корпусу. Также заменяют втулки штоков. Проверяют соосность штоков и поршня, а при самоустанавлггвающихся штоках подвижность их относительно поршня в отсутатвие люфтов. При затянутых крышках проверяют их на отсутствие перекоса и легкость перемещения штоков в уплотнительных втулках. Проверяя пружину изодромного устройства, особое внимание обращают па параллельность ее опорных торцов и отсутствие переноса штока под ее воздействием. Прокладки, на ко Горых установлены крышки, при ремонте заменяют новыми. [c.142]

При установке поршней в цилиндры после ремонта необходимо их тщательно промыть керосином, вытереть насухо и смазать маслом. Замки поршневых колец должны быть сдвинуты один относительно другого на 90—120°. При установке поршней шток необходимо развернуть так, чтобы контрольные штифты были по вертикали, а несущая поверхность поршня внизу. После установки поршнёй и соединения штоков с крейцкопфами необходимо произвести контрольный замер верхних зазоров между поршнем и цилиндровой втулкой, данные замеров занести в ремонтную книгу компрессора. [c.63]

При среднем ремонте машины выполняют все работы, обязательные для текущего ремонта. Кроме того, ремонтируют цилиндр, поршни, детали кривошипно-шатунного механизма, перезаливают или заменяют подшипники, узлы соединения штоков с ползунами, предохранительные и обратные клапаны, вспомогательные и другие узлы. Одновременно ремонтируют привод установки, проверяют состояние фундамента, гидравлически или пневматически испытывают цилиндры и сосуды, работающие под давлением. [c.310]

На рис. 3.34 показано приспособление, применяемое при ремонте крупных насосов. Оно представляет собой две тележки /, перемещающиеся по полозьям 2. Приспособление устанавливают на нижние направляющие крейцкопфа, для чего поперечные трубки 4, приваренные к полозьям /, изогнуты по профилю направляющих крейцкопфа. На тележках 2 имеются поддерживающие винтовые домкраты 3, которые подводят под шток один как можно ближе к поршню, другой - под своСодный конец штока. После этого поршень со штоком выкатывают из цилиндра. [c.151]

Все работы малого ремонта и, кроме того, очистка цилиндров и поршней от нагара и зачистка поврежденных от заедания мест промывка, очистка рубашек цилиндров и промежуточных холодильников от ила и накипи замеры износа моторных и компрессорных цилиндров и их поршней проверка состояния коренных и кривошипных шеек вала по показаниям индикатора, привода клапанов, износа штоков и уплотнительных колец, зазоров в замках колец и по высоте, зазоров в подшипниках распределительного вала, фаз газораспределения осмотр крышек моторных и компрессорных цилиндров, выхлопного коллектора, центробежного регулятора, масляного насоса, лубрикатора,, ручной пресс-масленки, кулачков распределительных валиков и шестерен привода, газосмесителя и регулятора давления газа осмотр, чистка и притирка пускового золотника, пускового крана и пускового вентиля на баллоне, выхлопных клапанов, пластин и седел всасываю щих и нагнетательных клапанов цилиндров проверка и регулировка вредных пространств осмотр и проверка фундаментной рамы и крепления фундаментных болтов [c.772]

Разборку ремонтируемого компрессора начинают с демонтажа трубопроводов, подводящих воду, воздух, смазку. Разбираемые трубы для облегчения последующей сборки маркируют, затем вскрывают коренные подшипники, снимают шатуны, ползуны и крышки цилиндров, разбирают клапаны. Разобранные детали промьгоают керосином и протирают. Визуально определяют дефекты деталей и определяют способ их восстановления. При капитальном ремонте необходимо проверить состояние фундамента, при наличии трещин необходимо удалить часть фундаментной плиты до чистого бетона. Удаляют проржавевшую арматуру, приваривают новую и делают заливку качественным бетоном. При ремонтах подвергают ревизии коренной вал, его подшипники, цилиндры, цилиндровые втулки, крышки цилиндров, клапаны, штоки, поршни, поршневые кольца, сальники, крейцкопф. [c.408]

В объем работ при ремонте этого вида входят все работы текущего ремонта проверка затяжки фундаментных болтов, проверка отставания рамы с выверкой ее по уровню ревизия щатунов и шатунных болтов замер величины расхождения щек коленчатого вала ревизия подщипников шатунов ревизия поршней и поршневых колец с переплавкой баббитовых подушек поршней и заменой поршневых колец (при необходимости) ревизия коренных, головных и крейцкопфных подшипников ревизия узла соединения штока с крейцкопфом и осмотр резьбы гаек, штоков и болтов соединительной муфты ревизия предохранительных клапанов ревизия основных и вспомогательных маслонасосов замена сальниковых колец, притирка сальниковых коробок проверка состояния внутренней поверхности газоохладителей и маслоотдедителей и чистка их. [c.56]

При касцитальном ремонте должны контролироваться одним из неразрушающих методов шатунные болты, резьбо вая часть поршневых штоков, детали соединения шток — крейцкопф и промежуточных ползунов, пальцы крейцкопфа, корпус крейцкопфа, шейки и щеки коленчатого вала, шатуны,.поршни и цилиндры. [c.25]

При сборке компрессора после ремонта необходимо, закрыв крышки цилиндра, выверить -мертвое пространство расплющиванием свинцовых цроволок, которые закладывают под поршень и над поршнем через окна еще яе установленных клапанов. Сначала, изменяя длину штока, регулируют величину нижнего мертвого пространства, затем, изменяя толщину прокладки под верхней крышкой цилиндра, доводят до иррмы величину верхнего мертвого прост ранства. Обычно величина мертвого пространства устанавливается в пределах 1—1,5 мм (по ходу поршня). [c.166]

Верхний затвор снимается со штока поршня воздушного цилиндра путеМ выемки чеки. В случае значительного износа его боковых поверхностей затвор отправляется в механический цех для наварки электросваркой и последующей прострожжи. Там же промываются каналы для циркуляции охлаждающей воды верхнего затвора. После ремонта последний подвергается гидравлическому испытанию под давлением 2—3 кг см . [c.583]

chem21.info

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)