|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Как работать на погрузчике с ковшом или со стрелой. Погрузчик с ковшом

Одноковшовые погрузчики

Строительные машины и оборудование, справочник

Категория:

Строительные погрузчики

Одноковшовые погрузчики

Одноковшовые погрузчикиК одноковшовым погрузчикам относятся передвижные самоходные машины цикличного действия, рабочим органом которых является ковш.С помощью ковша производится погрузка, а в необходимых случаях и транспортирование материала на небольшие расстояния. В зависимости от размера погрузчика емкость ковша бывает 0,16-4,0 м3.

По направлению разгрузки ковша одноковшовые погрузчики делятся на погрузчики с фронтальной (передней), боковой,и задней разгрузкой. Погрузчики с фронтальной разгрузкой ковша, разгрузку материала производят с той же стороны, что и зачерпывание; погрузчики с боковой разгрузкой имеют поворотную платформу, на которой установлено рабочее оборудование. У погрузчиков с задней разгрузкой зачерпывание материалов осуществляется спереди, а разгрузка — сзади погрузчика.

В зависимости от ходовой части погрузчики разделяют на гусеничные и пневмоколесные. Вид ходового оборудования :в основном предопределяет и назначение погрузчика: гусеничное ходовое оборудование применяется у погрузчиков, предназначенных для более тяжелых условий работ, когда требуется наибольшее напорное усилие; пневмоколесное ходовое оборудование применяется для более легких условий работы. Погрузчики на пневмо-колесном ходу имеют лучшую маневренность по сравнению с погрузчиками на гусеничном ходу.

В строительстве применяют одноковшовые погрузчики разнообразных конструкций, преимущественно с гидравлическим приводом перемещения ковша, пневмоколесным ходовым оборудованием с фронтальной разгрузкой ковша (рис. 1, а), а также поворотные погрузчики с боковой разгрузкой ковша (рис. 1, б), которая производится за счет разворота поднятого ковша относительно вертикальной оси машины.

Пневмоколесные одноковшовые погрузчики с боковой разгрузкой являются полуповоротными машинами. Подъем ковша осуществляется при помощи гидравлически» толкателей посредством сложной рычажной системы, производящей параллельно с подъемом ковша и его поворот, что упрощает разгрузку.

После набора материала ковш погрузчика с помощью гидравлического толкателя и системы рычагов поворачивается в вертикальной плоскости. Гидравлические толкатели поднимают стрелу вместе с ковшом, а гидротолкатели, находящиеся внутри ходовой рамы, обеспечивают поворот разворотной платформы с рабочим оборудованием на выгрузку.

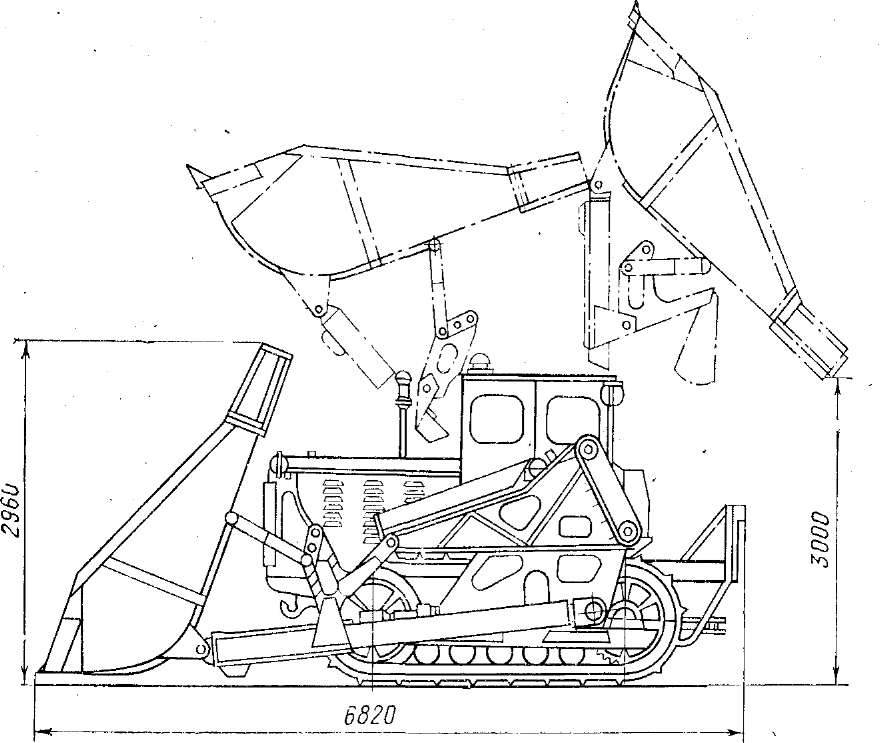

Рис. 1. Схемы одноковшовых погрузчиков: а — пневмоколесный с передней разгрузкой ковша; б — пневмсколесный с боковой разгрузкой ковша; в — тракторный с гидравлическим приводом; г — тракторный погрузчик-бульдозер

На рис. 1, в показана схема тракторного одноковшового погрузчика с гидравлическим приводом для подъема и разворота ковша. Применение в одноковшовых погрузчиках такого типа гидропривода высокого давления облегчает конструкцию, увеличивает рабочие скорости и производительность машины.

На рис. 1, г приведена схема одноковшового погрузчика-бульдозера с универсальным двухчелюстным ковшом.

Основными частями рабочего оборудования погрузчика-бульдозера являются рама (стрела), коромысло, нижняя челюсть, верхняя челюсть и гидравлические толкатели, с помощью которых можно поднимать и опускать стрелу и поворачивать ковш. Для поворота ковша служат гидротолкатели. Подъем и опускание верхней челюсти осуществляются также гидротолкателями, шарнирно прикрепленными к задней стенке нижней челюсти. Штоки гидротолкателей прикреплены к кронштейнам передней челюсти. При движении штоков вниз передняя челюсть, поднимаясь, открывает ковш.

Рис. 2. Шарнирное шасси погрузчика

Двухчелюстный ковш позволяет машине выполнять погрузочные, землеройные и транспортные операции.

Для уменьшения радиуса разворота погрузчика его шасси часто выполняется шарнирным (рис. 2).

У современных одноковшовых погрузчиков зачерпывание материала может производиться двумя способами — раздельным и совмещенным. При раздельном способе ковш напорным усилием внедряется на полную глубину, затем его поворотом или подъемом рукояти производится заполнение ковша. При совмещенном способе ковш внедряется сначала на небольшую глубину и заполнение его производится при одновременном перемещении погрузчика и повороте ковша или подъеме рукояти.

При крупнокусковом материале внедрить ковш сразу на всю необходимую для его заполнения глубину не представляется возможным, так как сопротивление внедрению может быть больше напорного усилия; поэтому ковш заполняется несколькими последовательными толчками со встряхиванием.

Такой метод заполнения ковша, применяемый только при крупнокусковом материале, с энергетической стороны значительно экономичнее, чем заполнение непрерывное, однако он несколько снижает производительность машины.

—

Одноковшовые погрузчики преимущественно используются для погрузки сыпучих и мелкозернистых материалов в автомобили и складирования в штабеля.

Базовыми машинами для одноковшовых погрузчиков служат тракторы, тягачи и самоходные шасси на пневмоколесном ходу.

Одноковшовые погрузчики в зависимости от исполнения навесного рабочего оборудования подразделяются на фронтальные с передней, задней и комбинированной (передней и задней) разгрузкой и поворотные с разгрузкой вперед, назад и на сторону.

Одноковшовый фронтальный погрузчик с задней разгрузкой ковша типа Т-157 (рис. 114) состоит из трактора, толкающих брусьев, ковша, рычагов механизма поворота ковша и силовых гидроцилиндров.

Толкающие брусья навешены на цапфы кронштейнов, прикрепленных к продольным балкам гусеничных тележек трактора, и могут вращатьсй в вертикальной плоскости относительно трактора.

На толкающих брусьях закреплены проушина и кронштейн, с которыми шарнирно соединены рычаги механизма поворота ковша.

Ковш двумя парами горизонтальных шарниров соединен с передними торцами толкающих брусьев и рычага механизма поворота ковша.

Гидроцилиндры, навешенные на боковые стороны трактора, головками штоков шарнирно соединены с нижним рычагом механизма поворота ковша. При выдвижении штоков гидроцилиндров толкающие брусья поворачиваются вокруг цапф кронштейнов, прикрепленных к продольным балкам гусеничных тележек трактора, и переводят ковш из крайнего нижнего положения I в верхнее положение II — положение разгрузки.

Рис. 3. Одноковшовый фронтальный погрузчик Т-157

Ковш сыпучим или кусковым материалом наполняется при движении трактора вперед.

—

Эти машины предназначены главным образом для работы на складах и грузовых дворах станций с сыпучими и кусковыми грузами. Их выпускают на гусеничном и колесном ходу. Наибольшее распространение на железнодорожном транспорте получили тракторные погрузчики Т-157, TЛ-3, Д-443. Одноковшовый тракторный погрузчик представляет собой трактор, на котором установлено погрузочное устройство. Рабочий орган погрузчика (ковш) смонтирован на рычагах, шарнирно прикрепленных к раме трактора. Захват груза осуществляется напорным усилием трактора при его движении передним ходом с опущенным ковшом. Рычаги вместе с ковшом при помощи гидравлического привода (Т-157) и лебедки (Т-107) поднимаются в вертикальное положение, соответствующее разгрузке ковша через* заднюю кромку.

Рис. 4. Тракторный погрузчик Т-157

Одноковшовые тракторные погрузчики весьма производительные и удобные машины.

Читать далее: Многоковшовые погрузчики

Категория: - Строительные погрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Фронтальный погрузчик с ковшом: универсал с широкими возможностями

Автор: Прогресс Технологий 12.12.2016 2166 Просмотров

Колесный фронтальный погрузчик не только справляется с погрузоразгрузочными работами с сыпучими, кусковыми, штабелированными грузами, но и осуществляет их транспортировку на небольшие расстояния. Кроме того, он широко применяется на земляных работах, в коммунальном хозяйстве, а также осуществляет буксировку и транспортировку техники и оборудования. Именно такая широта выполняемых задач делает фронтальный погрузчик, возможно, наиболее распространенным типом спецтехники вообще.

Колесные погрузчики самодостаточны: хоть они и не обладают сверхустойчивостью, как их гусеничные собратья, зато могут без труда перемещаться по дорогам общего пользования, что отменяет необходимость в дополнительном автотранспорте для перевозки их к месту работ.

Главной характеристикой классификации фронтальных погрузчиков выступает их грузоподъемность. В соответствии с этим показателем интересующую нас технику принято подразделять на несколько групп. Мини-погрузчики работают с весами от 200 килограммов до 2 тонн; их главное достоинство — малые габариты, позволяющие работать в очень стесненных условиях и даже внутри зданий. Погрузчики малой и средней грузоподъемности рассчитаны на погрузку/разгрузку и перемещение грузов весом от 2 до 5 тонн; это наиболее распространенный и универсальный подкласс машин. И, наконец, погрузчики высокой грузоподъемности имеют дело с весами от 5 тонн и выше; при этом верхний порог у новых моделей погрузчиков-тяжеловесов все больше. Эта техника востребована при строительстве масштабных объектов, на производстве строительных материалов, в горнодобывающей отрасли и других областях — то есть везде, где требуется за одну операцию переместить на сравнительно небольшое расстояние сразу несколько тонн груза.Грузоподъемность погрузчика прямо зависит от мощности его двигателя. Колесные погрузчики оснащаются двигателями внутреннего сгорания, работающими на дизельном топливе; модели, работающие на электроэнергии, имеют пока довольно узкую область применения.

На большинстве современных фронтальных погрузчиков основной рабочий орган — ковш — съемный, что позволяет использовать также большой ассортимент навесного гидравлического оборудования: челюстной ковш, вилы и так далее. Съемное оборудование позволяет погрузчику кроме сыпучих и кусковых грузов работать также с сеном, тюками, бочками и т.д. При этом правильный выбор навесного оборудования обеспечивает высокую производительность и эффективность использования самой спецтехники. И напротив: неверный выбор ковша, приводящий к его вхождению в грунт с чрезмерным усилием, чреват преждевременным выходом из строя стрелы и всех элементов передней части погрузчика.

В силу высокой востребованности техники этого типа производителей фронтальных колесных погрузчиков в мире очень много: только перечисление таких компаний заняло бы не одну страницу. Отметим, что, несмотря на кажущуюся простоту конструкции («трактор со стрелой и погрузочным ковшом»), этот вид спецтехники, и в особенности — его разновидности с высокой грузоподъемностью, требует от оператора специальной подготовки и мастерства управления. Выдерживать время прогрева и остывания двигателя в любое время года, при торможении двигаться медленно и плавно, без разгонов и внезапных остановок, при необходимости смены направления передвижения скорость снижать плавно и заблаговременно, не допускать работы погрузчика на холостых оборотах более десяти минут, не допускать пробуксовки колес в процессе забора грузов — вот основные из требований и норм, которые сделают эксплуатацию техники более безопасной и продуктивной. Кроме того, резина для погрузчика должна быть подобрана оптимально, исходя из особенностей рабочей площадки.

В данной статье мы рассмотрим несколько моделей колесных фронтальных погрузчиков большой грузоподъемности, остановимся на их основных характеристиках и главных особенностях машин различных производителей.

XCMG LW1200K

Фронтальный погрузчик XCMG LW1200K от китайского концерна Xuzhou Construction Machinery Group Inc. — самая крупная машина интересующего нас типа, выпускаемая в Китае. Во всем мире эта модель колесного погрузчика широко используется на различных строительных площадках, главным образом для погрузки и перемещения сыпучих материалов (грунта, песка, щебня, камней), а также может эффективно применяться для буксировки, выравнивания грунта, выполнения отвалов, прокладки траншей. Кроме строителей машины такой мощности охотно используют спасатели и военные. В качестве функционала сам производитель указывает погрузо-разгрузочные, землеройные, транспортные работы, а также другие, связанные с кусковыми и сыпучими материалами.

| Основные технические характеристики погрузчика XCMG LW1200K | |

| Снаряженная масса, кг | 48 000 |

| Грузоподъемность, кг | 12 000 |

| Объем стандартного ковша, м3 | 6,5 |

| Мощность двигателя, кВт | 391 |

| Габариты (длина/ширина по ковшу/высота), мм | 12 290х3886х4545 |

| Высота выгрузки, мм | 3845 |

Машина весом в 48 тонн имеет вылет ковша 2168 миллиметров и рассчитана на грузоподъемность 12 000 килограммов.

Вместимость стандартного ковша LW1200K — 6,5 кубометра, однако по желанию заказчика он может комплектоваться и ковшом другого объема, большего или меньшего. Высота выгрузки у этой модели составляет 3845 миллиметров. На погрузчике установлен дизельный двигатель Cummins QSK19 мощностью 391 кВт с электронным впрыском, турбонаддувом и промежуточным охлаждением воздуха. Габариты у машины (длина/ширина/высота) довольно внушительные: 12 290х3886х4545 миллиметров.

Главный рабочий орган погрузчика — ковш со специальными стальными зубьями, которым машина оснащается в базовой комплектации. В качестве сменных навесных орудий на машину могут быть установлены ковш боковой выгрузки, ковш с челюстным захватом, вилы, снегоуборочный или бульдозерный отвал. Многопрофильность, универсальность использования как базовое качество, заложенное создателями в конструкцию машины, позволяет быстро ее переоснастить для текущих производственных задач — строительных, погрузо-разгрузочных или других.

Погрузчик XCMG LW1200K оснащен четырехскоростной коробкой передач и гидротрансформатором. Конструкцией машины предусмотрена специальная выдвижная лестница. Впрочем, погрузчик LW1200K имеет не только хорошее механическое оснащение, но и весьма современный дизайн. Рабочее место оператора имеет регулируемое сиденье, удобно расположенную приборную модель и обеспечивает отличный обзор. Кабина погрузчика выполнена с соблюдением актуальных норм безопасности, комфортна для работы (имеются кондиционер и система отопления, а также автомагнитола) и эргономична.Для спецтехники вообще и крупногабаритных машин в особенности всегда актуален вопрос удобства технического обслуживания. У погрузчика LW1200K по этой части все в порядке. В частности, большая боковая дверь в капоте обеспечивает свободный доступ к двигателю, большинство деталей конструкции при необходимости легко поддаются замене. Учитывая востребованность этой модели в строительной отрасли, а именно — при возведении масштабных объектов, возможность быстрого текущего обслуживания и оперативного ремонта приобретает особую важность.

И, наконец, отметим, что этот довольно крупнотоннажный фронтальный погрузчик, способный существенно упростить и ускорить процесс осуществления строительно-погрузочных операций, для движения по дорогам общего пользования не предназначен. К месту работ он транспортируется в четырех сорокофутовых контейнерах на железнодорожной платформе или автопоездом.

JOHN DEERE 844K-II

Сопоставимый с предыдущим образцом по ряду характеристик, фронтальный колесный погрузчик John Deere 844K-II — мощная, высокопроизводительная машина от одного из мировых лидеров в производстве спецтехники различного назначения, включая строительную. Это самый большой и грузоподъемный из погрузчиков этого бренда, представленных на российском рынке, его стихия — карьеры, горно-обогатительные комбинаты и территория асфальтобетонных заводов, обслуживающих дорожное строительство.

| Основные технические характеристики погрузчика John Deere 844K-II | |

| Снаряженная масса, кг | 34 207 |

| Грузоподъемность, кг | 21 600 |

| Объем стандартного ковша, м3 | 5,5 |

| Мощность двигателя, кВт | 283 |

| Габариты (длина/ширина по ковшу/высота), мм | 9650х3460х3760 |

| Высота выгрузки, мм | 3320 |

Общий вес погрузчика — 34 тонны, объем основного ковша — 5,5 кубометра. Грузоподъемность модели — 21 568 килограммов. Машина оснащена оригинальным 13,5-литровым двигателем с турбонаддувом PowerTech Plus 6135H, мощность которого достигает 380 л.с.

Скорость движения погрузчика — от 7,9 до 40 километров в час передним ходом и от 7,9 до 30,7 км/ч задним. Машина может оснащаться пятискоростной трансмиссией SmartShift с предельно плавным переключением скоростей: оно электронное, адаптивное, с обязательным учетом показателей скорости и нагрузки. По желанию заказчика на погрузчик устанавливается рулевое либо джойстиковое управление. Мосты погрузчика имеют планетарный редуктор, расположенный по центру, что позволяет эксплуатировать технику даже в особо тяжелых условиях.

Рабочие тормоза погрузчика — многодисковые, наружные, с принудительным охлаждением маслом; также в наличии — пружинно активируемый стояночный тормоз. Топливный бак машины имеет объем 553 литра, гидробак — 242 литра. В кабине оператора помещен русифицированный цветной монитор, на который выводятся показания датчиков и индикаторов, отображающих текущее состояние различных узлов погрузчика. Система бортовой диагностики, помимо всего прочего, в реальном времени информирует человека в кабине о скорости движения машины, о температуре и давлении, о положении переключателей и о многом другом. В случае необходимости внепланового обслуживания или ремонта специалисту по сервису этой информации будет достаточно для быстрого решения проблемы. Что же касается текущего сервиса, все его операции выполняются с уровня земли с одной стороны машины. Вообще, несмотря на массу новшеств, производитель сохранил в новой модели все лучшие разработки, примененные в более ранних погрузчиках серии К. Это касается оригинальной системы Quad-Cool и поворотно-откидного реверсивного вентилятора, обеспечивающих свободный двухсторонний доступ к отдельно смонтированным радиаторам для простоты их очистки. Доступ к гидравлической системе также прост, что позволяет быстро замерить давление и оперативно упредить загрязнение.В целях повышения безопасности погрузчик снабжен камерой заднего вида, которая дополнительно оснащена радаром. При движении машины задним ходом устройство обнаруживает предметы, находящиеся на ее пути, и сообщает о них оператору.

Представители компании-производителя особо отмечают, что колесный погрузчик 844K-II станет идеальным напарником для самосвалов John Deere 370Е и 410Е, работающих в карьерах и на строительстве дорог. Хотя и сама по себе эта модель выглядит весьма презентабельно среди других образцов фронтальных погрузчиков высокой грузоподъемности от других производителей с мировым именем.

LIEBHERR L 586 XPOWER

Это топовая модель в линейке колесных погрузчиков oдного из самых именитых европейских производителей спецтехники — компании Liebherr. Как и подобает флагману, эта машина сочетает в себе высокую производительность, эффективное потребление топлива, традиционную немецкую прочность и комфорт. «Фирменная» черта всех погрузчиков серии XPower — трансмиссия с разветвлением мощности, позволяющая этим машинам работать продуктивно и с максимальным коэффициентом полезного действия во всех областях применения.

| Основные технические характеристики погрузчика Liebherr L 586 XPower | |

| Снаряженная масса, кг | 33 700 |

| Грузоподъемность, кг | 22 500 |

| Объем стандартного ковша, м3 | 5,5 |

| Мощность двигателя, кВт | 263 |

| Габариты (длина/ширина по ковшу/высота), мм | 9330х3330х3740 |

| Высота выгрузки, мм | 3310 |

Мартин Гшвенд, управляющий директор по продажам компании Liebherr-Werk Bischofshofen GmbH, отмечает: «Фронтальные погрузчики XPower — это больше, чем просто новая машина. Это комплексная инновационная концептуальная модель, которая оснащается трансмиссией с распределением мощности XPower и силовой установкой, соответствующей нормам стандарта Tier 4 Final». Сотрудники компании считают, что техника серии XРower, и, в частности, флагманская модель L 586, является отображением технологий будущего во фронтальных погрузчиках.

Погрузчик L586 XPower имет модернизированную конструкцию осей, которые отличаются повышенной прочностью. Кроме этого, улучшенная конструкция подъемного механизма погрузчика позволила увеличить усилие отрыва на 20% — у интересующей нас модели оно составляет 260 кН.

Двигатель погрузчика является предметом особой гордости компании. Спецтехника Liebherr оснащается силовыми агрегатами собственного производства, и в этом направлении специалисты компании достигли немалых высот. Управление трансмиссией машины осуществляется с помощью оригинальной системы Liebherr Power Efficiency. В целом она регулирует работу двигателя, трансмиссии и гидравлической системы погрузчика, оптимизируя показатели мощности и расхода топлива. Благодаря внедрению этой системы техника серии XРower, как показали сравнительные тесты, расходует на 30% меньше топлива, чем модели со стандартным приводом. Трансмиссия XРower независимо поддерживает торможение, за счет чего снижается износ тормозов.

Двигатель на погрузчике установлен сзади, за счет чего устраняется необходимость в противовесе. В силовом агрегате реализована технология сокращения выбросов SCR; работает шестицилиндровый дизель на 1100—1800 оборотах.

Капот погрузчика обеспечивает хорошую видимость: разработчики учли, что большинство операторов при работе больше полагаются на зеproteh.org

JCB (погрузчик): технические характеристики

На мировом рынке спецтехники одним из общепризнанных лидеров является английская компания JCB. Она производит и экспортирует по всему миру более трехсот моделей техники: экскаваторы, уплотнительную технику, погрузчики.

Еще в 1953 году владелец фирмы разработал и реализовал концепцию «экскаватор-погрузчик», соединив в одной машине легкий экскаватор и тракторный погрузчик.

Экскаваторы-погрузчики JCB

Более 400 тысяч экскаваторов-погрузчиков выпустила компания JCB. В этой технике использованы уникальные детали и узлы, являющиеся собственностью компании, и инновационные технические решения. Система TorgueLock, разработанная специалистами компании, позволяет сократить расход топлива и увеличить скорость в движении по шоссе; EcoDig обеспечивает функциональность при малых оборотах двигателя, не только существенно снижая при этом расход топлива, но и уменьшая объем выхлопных газов; EcoLoad сокращает рабочий цикл и увеличивает тяговое усилие, позволяет на подъемах повышать рабочие параметры машины.

Флагман линейки - экскаватор-погрузчик JCB 5CX ECO. Он разрабатывался с учетом российского рынка, мощность двигателя составляет 118 л.с. У него самые хорошие характеристики погрузки и копания, скорость движения по шоссе, бездорожные качества.

Компактная полноповоротная машина JCB 1CX отличается высокой маневренностью и небольшими размерами (ширина – 1,4 м), поэтому может работать даже в помещении, причем в двух вариантах, на колесах или гусеницах.

Самая популярная модель на рынке - экскаватор-погрузчик JCB 3CX SM ECO. Он отличается не только высокой производительностью, лучшей в сегменте, но и низким расходом дизельного топлива, значительной глубиной копания и большим интервалом сервисного обслуживания.

Характеристики экскаватора-погрузчика JCB 3CX

Модель JCB 3CX ценится за универсальность. Ее эксплуатируют в любых условиях. Хорошая проходимость по пересеченной местности обеспечивается большими равновеликими колесами и двумя управляемыми ведущими мостами. С помощью экскаватора-погрузчика, работающего с любым типом грунта, выравнивают территории, прокладывают дороги временного значения, роют траншеи и котлованы, транспортируют большие грузы, выполняют ландшафтные работы.

Габариты модели (длина × ширина × высота) – 5,6 × 3,6 × 2,4 м, клиренс – 0,37 м, колесная база – 2,17 м, масса – 7,7 т.

Четырехцилиндровый дизельный двигатель с прямым впрыском мощностью 85 л.с. разгоняет погрузчик JCB 3CX до 35 км/час. Для работы в течение одного часа требуется всего 8 л горючего. Топливный бак рассчитан на 160 л.

Глубина копания и высота погрузки при работе ковшом, который вмещает почти полкуба, - 4.25 м и 2,42 м.

Экскаватор-погрузчик JCB 4CX

Экскаваторы JCB 4CX многофункциональны, а если их оснащают еще и дополнительным оборудованием, например, циркулярной пилой или насосом, то они работают при бурении скважин, демонтаже бетонных конструкций, поднимают на высоту строительные растворы.

Полуавтоматическая четырехскоростная коробка передач JCB Powershift с одним рычагом переключения и реверсом на рулевой колонке обеспечивает максимальную производительность. Управление электрическое, поэтому переключение передач происходит плавно. Если нужно выполнять тяжелые погрузо-разгрузочные работы, машина оснащается коробкой передач с шестью скоростями JCB Autoshift.

Кабина экскаватора-погрузчика эргономична и безопасна. В ней установлена система кондиционирования и защита от шума.

Технические характеристики погрузчика зависят от модификации. Снаряженная масса колеблется в пределах 7,9 – 9 т. Глубина копания – 5,5 м. Емкость ковша: фронтального – 1,1 куб.м, заднего – полкуба.

Четырехцилиндровый дизельный двигатель мощностью 74 л.с. оснащен системой фиксации крутящего момента, позволяющей экономно расходовать топливо и сокращать время движения при подъеме вгору. Тормозит тяжелая машина всеми четырьмя колесами.

Мини-экскаваторы-погрузчики JCB

Специальная техника, предназначенная для работы в ограниченном пространстве (в лесу, на складе, цехе завода или узких городских улицах), - это и есть мини-экскаваторы-погрузчики JCB. К этому классу относятся легкие модели грузоподъемностью до двух тонн.

Экскаватор-погрузчик JCB с бортовым поворотом представлен на российском рынке моделями JCB 1CX на стандартных колесах и JCB 1CXT на гусеничном ходу.

Это модель массой 2,8 т имеет габариты 3,4 × 1,56 × 2,25 м. При этом ее грузоподъемность – 0,6 т, а глубина копания больше 2,5 метров. Вместимость ковша – 0,28 куба, максимальный вылет по горизонтали – 3,38 м, в высоту – 2,1 м.

Модель JCB 1CXT имеет несколько больший ковш емкостью 0,36 куба.

Мощность двигателя Perkins 404D-22 35 кВт.

Чтобы обеспечить устойчивость маленького экскаватора при работе, он снабжен «лапами», подушки скольжения на выносных опорах регулируются.

Мини-погрузчики JCB

Линейку мини-техники продолжают погрузчики от JCB 135 до JCB 330 с различной эксплуатационной массой и грузоподъемностью.

Погрузчик JCB 155 выполняется как на колесах, так и на гусеницах. Его снаряженная масса – 2,8 т, грузоподъемность – 0,7 т. Его габариты 3,5 × 1,6 × 2,0 м, дорожный просвет – 0,2 м.

Погрузчик развивает скорость немногим меньше 19 км/час, мощность двигателей – 60 л.с. Ковш емкостью 0,4 куба поднимается на высоту 2,2 м.

Навесное оборудование крепится на одной балке, что облегчает работу с ним, а площадь остекления кабины обеспечивает угол обзора 270 °.

В строительстве и на дорожных работах используется 175 модель JCB. Погрузчик массой 3 т и грузоподъемностью 0,8 т оборудован увеличенной широкой кабиной, максимально удобной для оператора.

Мини-погрузчик 260-й модели на массивном устойчивом шасси имеет грузоподъемность почти 1,2 т, вместимость ковша – 0,47 куба. Для комфортной и безопасной работы оператора хорошо герметизирована кабина, кресло на пневматической подвеске, остекление выполнено из высокопрочного поликарбоната.

Виды погрузчиков

Погрузчики используются на промышленных предприятиях, на стройплощадках и в коммунальном хозяйстве. В линейке погрузчиков JCB есть несколько видов техники разного назначения.

Фронтальные мощные с большой грузоподъемностью погрузчики используются при рытье канав и траншей, на землеройных и дорожных работах.

На большую высоту поднимают грузы, сохраняя проходимость и маневренность, телескопические погрузчики JCB.

Погрузчик, оснащенный ковшом и вилочным подъемным устройством, незаменим при укладке и транспортировании грузов в коммунальном и сельском хозяйстве, на промышленном предприятии. Как и вся техника английского производителя, вилочные погрузчики обладают высокой проходимостью и маневренностью.

Фронтальные погрузчики JCB

Погрузчик модели 411 HT массой почти 9 т с ковшом объемом до 1,7 куба и грузоподъемностью более 4 т оснащается двигателем мощностью 92 л.с.

Особая форма капота делает для оператора удобным обзор.

Современная машина оснащена автоматической системой стабилизации, которая позволяет снизить потери перевозимых материалов во время колебаний при движении, а также системами сервоуправления и оповещения, с помощью которых необходимая информация выводится на монитор.

Специалисты компании предусмотрели для расширения сферы применения возможность установки сменных гидравлических кареток на все фронтальные погрузчики JCB.

Технические характеристики всех моделей различны. Модель 426 HT массой 14,7 т объемом ковша почти три куба и грузоподъемностью 6,8 т оснащается и более мощным двигателем на 152 л.с., грузы выгружает на высоту 2,85 м.

Погрузчик 436 ZX массой 16,3 т с двигателем мощностью 177 л.с. обладает грузоподъемностью 8,4 т.

А модель 456 ZX массой более 20 т с двигателем на 216 л.с. поднимает 12 т груза ковшом емкостью больше 3,5 кубов.

Телескопические погрузчики

Главная характеристика погрузчика JCB – высота подъема и вылет стрелы. Модели телескопических погрузчиков имеют круговой обзор и систему индикации, подающую звуковой или световой сигнал при нарушении устойчивости машины во время работы.

Погрузчик JCB 515-40 с двигателем в 50 л.с. на вылете стрелы 2,6 м поднимает 0,75 т груза на высоту до 4 м.

Погрузчик модели 531-70 оснащается двигателем до 85 л.с. может поднимать стрелу на высоту до 7 м. Его грузоподъемность немногим больше 3 т.

Модель 535 V125 в качестве дополнительной опции может оснащаться двигателем мощностью 100 л.с., и на вылете стрелы в 8 м поднимает 1 т груза. Высота подъема стрелы достигает 12 м.

Модель 540-170 оснащена четырехцилиндровым двигателем с турбонаддувом мощностью 100 л.с. (можно заказать и более мощный 130 сильный двигатель с промежуточным охлаждением). Коробка переключения передач – четырехступенчатая, включает по четыре передних и задних передачи. Груз поднимается на высоту до 16,7 м, грузоподъемность – 4 т.

Вилочные погрузчики

Вилочный погрузчик модели TLT 20 – один из самых маленьких в мире. Его грузоподъемность – 2 т, максимальная высота, на которую можно поднять груз, больше 4 м. Основное оборудование - горизонтальная телескопическая стрела, на несколько видов кареток можно быстро навешивать сменное оборудование.Вилочный погрузчик JCB 930 с двигателем мощностью 76 л.с. и четырехступенчатой синхронизированной КПП с гидротрансформатором, позволяющим плавно переключать направление движения, выпускается как с приводом на 2 колеса, так и в полноприводном варианте. Его грузоподъемность составляет 3 т.

Максимальную грузоподъемность имеет 940-я модель – 4 т. По крайней мере, по сравнению с погрузчиками JCB.

Погрузчик английского производителя – это не только широкая сфера применения. Он мобилен и надежен, отличается низким уровнем шума, высокой безопасностью в эксплуатации. Во всех моделях есть универсальная гидролиния для навешивания оборудования и широкий его набор.

Компания Jamais Content Bamford имеет почти три десятка международных наград за инновационные разработки.

fb.ru

Автопогрузчики с двигателем внутреннего сгорания

Строительные машины и оборудование, справочник

Категория:

Погрузчики

Автопогрузчики с двигателем внутреннего сгорания

Автопогрузчики с двигателем внутреннего сгоранияБольшое распространение в нашей стране получили автопогрузчики типа «4001», «4003» и «4000М». Кроме ковша, они могут работать и с другими захватными органами: вилками и крановой стрелой двух типов—блочной и безблочной.

Для работы с сыпучими грузами на открытых складах широко применяются универсальные автопогрузчики с бензиновым двигателем автомобильного типа, оборудованные ковшовым захватным органом.

Рис. 16. Автопогрузчик модели «4001»

При постройке этих машин использован ряд узлов и деталей автомобиля ГАЗ-51 и ЗИС-150.

Основные технические характеристики этих автопогрузчиков приведены в табл. 2.

На рис. 16 дан общий вид автопогрузчика «4001». Грузоподъемность его при работе с вилками — 5 т, емкость ковша — 1,5 м3. На погрузчике установлен бензиновый двигатель автомобиля ГАЗ-51.

От коленчатого вала двигателя крутящий момент передается на передний ведущий мост погрузчика (такой же, как у автомобиля ЗИС-150) через муфту сцепления, коробку передач с включенным в нее редуктором, карданный вал и главную передачу с дифференциалом, заключенным в картер ведущего моста. Коробка передач дает возможность получать три скорости вперед и две назад.

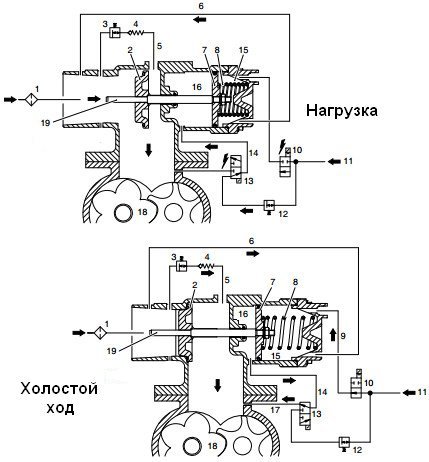

От коленчатого вала двигателя, при помощи специальных карданного валика и зубчатого редуктора, приводятся также в действие два спаренных гидравлических лопастных насоса (рис. 17). Один из них обслуживает гидросистему грузового устройства, а другой приводит в действие гидросистему механизма усиления руля.

Характерным узлом автопогрузчика является подъемное устройство. На рис. 18 оно изображено с вилочным захватом для штучных грузов. Гидравлический цилиндр одностороннего действия плунжерного типа 1 установлен в средней части телескопической рамы подъемного устройства. На плунжер опирается своей горизонтальной частью внутренняя подъемная П-образная рама. Каретка свободно подвешена на двух цепях, огибающих верхние направляющие блоки, укрепленные на подъемной раме. Цепи другими концами закреплены на поперечиневнешней направляющей рамы.

При нагнетании в цилиндр подъема рабочей жидкости плунжер будет выдвигаться вверх и поднимать внутреннюю раму с верхними направляющими блоками и огибающими их цепями, а подвешенная на цепях каретка будет подниматься вдоль рамы со скоростью, в два раза превышающей скорость плунжера и рамы.

При подъеме или опускании каретки катки, укрепленные в- нижней части внутренней подъемной рамы, перекатываются по направляющим внешней рамы, а укрепленные на каретке, — вдоль направляющих стоек внутренней подъемной рамы.

Для более надежного захвата груза вся телескопическая рама может наклоняться назад на 12° и для удобства отдачи груза— вперед на 4°. Эти движения рамы осуществляются при помощи двух боковых гидроцилиндров с рычажной передачей.

На рис. 19 приведена схема гидросистемы автопогрузчика. Из бака рабочая жидкость насосом по трубопроводу подается в трехзолотниковый распределитель, откуда направляется в соответствующие каналы гидросистемы. Управление золотниками распределителя производится при помощи рычагов и тяг. Рычаги управления с шаровыми головками размещены под рулевым колесом в кабине водителя.

Плунжерный цилиндр одностороннего действия служит для подъема грузовой каретки. Плунжер опускается под действием собственного веса каретки с грузом, внутренней рамы и других поднятых деталей грузоподъемного устройства; при этом масло выдавливается из цилиндра через распределитель в бак.

Для ограничения скорости опускания служит дроссель.

Силовые поршневые цилиндры двустороннего действия служат для наклона телескопической рамы подъемника. В зависимости от того, с какой стороны поршня подается жидкость, от насоса, производится наклон рамы вперед или назад.

Рис. 17. Насосы и редуктор гидравлических приводов автопогрузчика «4001»(продольный разрез)

Рис. 18. Грузоподъемное устройство автопогрузчика «4001»

Дроссельный клапан 15, установленный в трубопроводе передних полостей цилиндров наклона, служит для ограничения скорости наклона рамы вперед; поршневой цилиндр двустороннего действия 5—-для поворота ковша.

Производительность насоса грузового устройства автопогрузчика «4001» —76 л1мин -при давлении 70 кг/см2.

Схема трехзолотникового распределителя автопогрузчика приведена на рис. 21. Масло через отверстие поступает в распределитель, а через отверстие направляется по соответствующему трубопроводу обратно в бак. Крайние золотники служат для управления цилиндрами двухстороннего действия наклона рамы и поворота ковша.

Нижняя полость подъемного цилиндра одностороннего действия при помощи среднего золотника соединяется при подъеме с нагнетательным отверстием, а при опускании — со сливным. Для удержания груза на весу оба каната, соединяющие полость цилиндра со сливным и нагнетательным отверстиями, полностью перекрываются.

Для возврата золотников в исходное нейтральное положение на их концах установлены сжатые между двумя шайбами пружины. Принцип работы их ясен из чертежа.

В корпус распределителя вмонтирован предохранитель 6, регулировкой которого устанавливается предельно допустимое давление масла, равное 85 кг/см2. При чрезмерно большом давлении в гидросистеме, что возможно, например, при перегрузке рабочих цилиндров, конусный клапан предохранителя, сжав пружину, отходит от седла и рабочая жидкость через образовавшуюся щель, минуя рабочие цилиндры, направляется в бак, что предотвращает возможность аварии погрузчика.

Передние ведущие колеса автопогрузчика, ввиду большой нагрузки на передний мост, выполнены двухскатными.

Задний мост изготовлен с так называемым двойным управляемым колесом: колеса посажены свободно на балансире близко одно от другого. Балансир в центре шарнирно укреплен на вертикальной управляемой поворотной колонке. Управление поворотной колонкой производится от рулевого колеса через рычажную систему, воздействующую на клапан гидравлического усилителя. Усилитель имеет зубчатую рейку, сцепленную с шестерней вертикального вала. При движении рейки вал с балансиром и колесами поворачивается.

Съемный кузов автопогрузчика образует кабину для водителя и защищает механизмы от воздействия внешней среды. На случай падения груза крышу кабины усиливают фасонными ребрами.

В настоящее время выпуск погрузчиков «4001» прекращен, но большое количество этих машин еще широко применяется у нас на практике.

Львовский завод автопогрузчиков выпускает машины моделей «4003» и «4000М» грузоподъемностью на вилках соответственно 5 и 3 г и емкостью ковша 1,5 и 1 м3.

Автопогрузчик «4003» (рис. 22) по своей принципиальной конструктивной схеме и основной характеристике несколько отличается от машины «4001», однако имеет много общих с ней узлов и деталей. Обе машины имеют одинаковые грузоподъемности и вылеты при работе на вилках и с блочной крановой стрелой, а также одинаковую емкость ковша. Вес автопогрузчика «4003» меньше, вследствие чего машина менее устойчива. Поэтому при работе с безблочной стрелой грузоподъемность или вылет автопогрузчика «4003» соответственно снижается.

В автопогрузчике «4003» применяется двигатель от автомобиля ГАЗ-51 (такой же, как и у автопогрузчика «4001», но с иным расположением на шасси).

Иначе расположены также гидравлический усилитель руля и оба масляные насоса.

На автопогрузчике «4003» установлен стандартный руль автомобиля ЗИС-150. В систему рулевого устройства включен гидроусилитель, от которого производится разворот задних колес автопогрузчика при помощи системы тяг и рычагов, составляющих звенья шарнирной трапеции автомобильного типа. Ширина колеи управляемых колес равна ширине колеи внутренних скатов переднего ведущего моста, что уменьшает общее сопротивление при движении машины по заснеженной дороге и мягкому грунту.

Рис. 22. Автопогрузчик модели «4003»

Более легкий автопогрузчик модели «4000М» (рис. 23) по своей конструктивной схеме и внешнему виду почти не отличается от погрузчика «4003». Различие между ними определяется главным образом размерами, некоторыми изменениями в тормозной системе и применением узлов и деталей, по мощности и размерам соответствующих грузоподъемностям этих машин.

Рабочим органом автопогрузчика при работе со штучными грузами являются вилочные подхваты; преимущество их — быстрота и удобство захвата и последующей отдачи груза. В отличие от захвата груза краном, на вилках не требуется специального крепления груза и операции захвата обычно выполняются без участия дополнительного рабочего.

На рис. 24 показана работа автопогрузчика с безблочной стрелой. Грузовой крюк стрелы может устанавливаться на различном вылете. Вылет стрелы и соответствующая грузоподъемность определяются из условий устойчивости и предельно допустимой вертикальной нагрузки на подъемный гидроцилиндр.

Рис. 23. Автопогрузчик модели «4000М» с вилочным захватом

При работе с блочной стрелой (рис. 25) возможен подъем груза на значительную высоту, однако грузоподъемность погрузчика резко снижается вследствие дополнительной нагрузки на каретку, а следовательно, и на подъемный гидроцилиндр, от натяженця неподвижной ветви грузового каната и веса громоздкой стрелы.

Ковшовые захватные органы автопогрузчиков

В автопогрузчиках с трехзолотниковой системой гидрораспределителя устанавливаются ковшовые захваты со специальным гидроцилиндром для поворота ковша при зачерпывании и разгрузке. Конструкция ковша, его форма и механизм поворота существенно влияют на работу машины и в значительной мере определяют нагрузки, действующие на нее в этот период, степень заполнения ковша грузом и длительность зачерпывания.

Ковшовый захватный орган автопогрузчика «4001» (см. рис. 16) состоит из рамы с двумя кронштейнами, шарнирно укрепленного на этих кронштейнах ковша, гидравлического цилиндра двустороннего действия и шарнирно-рычажного механизма, связывающего шток гидроцилиндра с ковшом.

Рис. 24. Автопогрузчик в работе с безблочной стрелой

Львовский завод автопогрузчиков выпустил большое количество машин с ковшовым захватом аналогичной конструкции. С такой же конструкцией захвата был выполнен погрузчик на гусеничном ходу системы ВНИОМС.

Преимуществом этого захвата является малый момент сопротивления повороту ковша с полезным грузом вследствие того, что опорные цапфы ковша расположены вблизи от его центра тяжести.

Наряду с этим вся конструкция имеет ряд весьма существенных недостатков.

Ковш имеет малоразвитую заборную часть днища, вследствие чего задняя стенка при внедрении упирается в штабель, что препятствует глубокому внедрению и хорошему заполнению ковша с одного-двух заходов.

После внедрения, до выхода из штабеля, в то время как происходит поворот на цапфах, ковш, частично заполненный сыпучей массой, упирается в штабель, в результате чего возникает значительная сила отпора и соответствующий дополнительный момент сопротивления.

Существенным недостатком конструкции является большое число звеньев и подверженных износу шарниров в механизме поворота, а также громоздкость всей системы и особенно рамы с выступающими за габариты ковша кронштейнами.

Следует отметить также неблагоприятную нагрузку на наклонную тягу и шток гидроцилиндра, которые, имея значительную длину, в отдельные периоды работают на продольный изгиб. Известны случаи, когда под мощным силовым воздействием гидравлического цилиндра, в результате поворота ковша вниз до случайного упора его передней кромки в землю, тяга резко деформировалась и дальнейшая работа захвата делалась невозможной.

Большой угол между направлением передних кромок боковых стенок и днищем ковша препятствует глубокому внедрению ковша в штабель кусковых- грузов и является основной причиной измельчения грузов при зачерпывании.

Ковш этого типа малой емкости (около 0,4 ж3) на аккумуляторном автопогрузчике грузоподъемностью 1,5 г испытывался в 1957 г. Калининградским вагоностроительным заводом.

Рис. 25. Работа с блочной стрелой

Во время испытаний, которые велись на угле, песке и мелкой стальной стружке, наблюдалось сильное буксование ведущих колес и очень плохое заполнение ковша (на 20—40%).

На рис. 26 изображен ковш автопогрузчика «4001», переоборудованный кафедрой строительных и погрузочно-разгрузочных машин ХИИТа. В этой конструкции удалось устранить некоторые недостатки: удлинено днище ковша, сняты зубья, несколько увеличены боковые стенки и уменьшен угол наклона их передних кромок к днищу ковша. Емкость ковша при этом увеличилась на 15%.

Рис. 26. Переоборудованный ковш автопогрузчика «4001»

Сравнительные испытания погрузчика с этим ковшом и с ковшом прежнего типа при работе на рядовом угле дали следующие результаты:1) глубина горизонтального внедрения ковша с разгоном на расстоянии 1 м возросла с 800 до 1080 мм;2) заполнение ковша при однократном внедрении увеличилось на 50%;3) заполнение ковша на 100% стало возможным в результате не трех-четырех повторных внедрений, как это было ранее, а одного-двух;4) полное время зачерпывания уменьшилось с 15 до 8 сек.;5) производительность погрузчика увеличилась примерно на 20—25%; в результате снятия зубьев ковш стал значительно лучше подбирать уголь с площадки, что позволило освободить занятого этим вспомогательного рабочего.

Погрузчик с переоборудованным ковшом уже более трех лет успешно работает на грузовых станциях Харьковского железнодорожного узла на погрузке сыпучих и кусковых грузов без значительного износа передней кромки.

Львовский завод выпустил большое количество автопогрузчиков моделей «4000М» и «4003» с ковшовым захватом, показанным на рис. 27.

Ковш имеет развитую горизонтальную часть днища, что облегчает его врезание в штабель. Передача усилия от гидроцилиндра на ковш очень проста и не имеет промежуточных звеньев.

Рис. 27. Ковшовый захват конструкции Львовского завода автопогрузчиков: пунктиром внизу показана возможная установка опорного башмака

Недостатки конструкции:а) сложная и мало жесткая система рамы с кронштейном для ковша и портальной стойкой для крепления цилиндра;б) установка гидравлического цилиндра одностороннего действия; при такой силовой схеме ковш поворачивается вперед только под действием собственной силы тяжести.

Как показал опыт эксплуатации машин с этим захватом, вес ковша не обеспечивает достаточно быстрого поворота вперед с одновременным подъемом тяжелого плунжера и выталкиванием рабочей жидкости из верхней части цилиндра. В ряде случаев, при низкой температуре окружающей среды, вследствие сгущения масла в гидросистеме поворот вперед порожнего ковша делается совершенно невозможным, а загруженного — резко замедляется.

На рис. 28 и 29 показана предложенная нами конструкция ковшового захвата для автопогрузчиков типа «4000М» и других. Ковш имеет развитую заборную часть днища, что полностью исключает необходимость внедрения до упора штабеля в заднюю стенку.

По сравнению с рассмотренными ковшовыми захватами, этот захват проще по конструкции, легче по весу и компактнее. Цилиндр двустороннего действия обеспечивает принудительный поворот ковша в обе стороны.

Легкая рама с ковшом и цилиндром подвешивается к каретке погрузчика на валике шарнирно, совершенно аналогично подвеске вилок. Это значительно облегчает установку и снятие ковшового захвата при смене рабочих органов автопогрузчика и полностью исключает возможность появления большого выворачивающего момента, действующего на захват и каретку при чрезмерном упоре передней кромки ковша в землю. В последнем случае, под действием опорной реакции, захват вместе с рамой свободно поворачивается относительно валика каретки.

Вследствие того, что ковшовый захват имеет шарнирную подвеску, значение указанной опорной реакции не может достигать такой величины, которая возможна при жестком креплении. По этой причине сила трения ковша о землю, являющаяся одной из составляющих общего сопротивления внедрению ковша в штабель, также уменьшается.

Недостатками этого ковшового захвата являются: большой вылет ковша, что уменьшает продольную устойчивость погрузчика, и большое смещение центра вращения ковша в сторону каретки, что приводит к соответствующему увеличению момента сопротивления повороту от вертикальных сил, действующих на ковш.

Ковшовый захват этого типа по предложению ХИИТа, но с несколько иной системой подвески, был изготовлен и испытан Львовским заводом автопогрузчиков. Испытания показали, что по сравнению с другими конструкциями ковш значительно легче внедряется в штабель и лучше заполняется.

На рис. 29 изображен захват емкостью 0,5 м3 для малогабаритного автопогрузчика, выпускаемого Калининградским вагоностроительным заводом. Особенностью этого захвата является верхний вынесенный вперед центр поворота ковша, обеспечивающий большую зону зачерпывания и хорошее его заполнение при небольшой первичной глубине внедрения в штабель.

При работе с этим ковшом не требуется разгона автопогрузчика перед внедрением или повторные внедрения, что создает спокойный безударный режим зачерпывания, характеризуемый большим коэффициентом заполнения и меньшим износом всей машины. Захват был изготовлен и успешно испытан в 1958 г. на Калининградском вагоностроительном заводе.

На рис. 30 представлен аналогичный захват емкостью 1,5 м3, смонтированный на автопогрузчике «4000М». Захват изготовлен в Батайских мастерских треста Трансэнергомонтаж.

Рис. 28. Ковшовый захват

Рис. 29. Ковшовый захват

Автопогрузчик с ковшовым захватом, имеет особую форму боковых стенок. Захват предназначен для работы на кусковых грузах и грузах, деградирующих при измельчении. В задней части захвата расположены опорные башмаки, которые служат для уменьшения опрокидывающего момента- и разгрузки переднего ведущего моста автопогрузчика в период поворота ковша при зачерпывании после глубокого врезания в штабель.

Рис. 30. Ковшовый захват конструкции ХИИТ повышенной емкости с верхним центром поворота на автопогрузчике «4000М»

В начальный период поворота вылет ковша по отношению к автопогрузчику является наибольшим, а сопротивление повороту может достигать очень больших значений вследствие отрыва значительной массы груза от остальной неподвижной части штабеля. Большая «консольная» нагрузка, действующая на ковш при зачерпывании, передается в возрастающем значении на передний мост, что весьма неблагоприятно отражается на его работе. В отдельных случаях, особенно при работе легких погрузчиков, как показывают расчеты и наблюдения, задние колеса по этой причине часто отрываются от грунта и погрузчик теряет устойчивость.

Установка задних опорных башмаков ликвидирует эти недостатки. При повороте ковша башмаки опускаются ниже уровня горизонтального днища и упираются в землю, благодаря чему нагрузка передается не на передние колеса автопогрузчика, а через башмаки на землю.

При внедрении в штабель ковш по возможности должен лишь слегка касаться грунта, а не полностью или сильно опираться на него башмаками, так как это приведет к появлению дополнительного сопротивления движению погрузчика. Для более эффективного действия башмаков, что требуется, например, при очень глубоком врезании ковша в штабель, перед началом поворота ковша каретка погрузчика должна опускаться до полного упора башмаков в землю.

Ковшовый захват с башмаками был построен и испытан на картофеле, коксе и угле кафедрой строительных и погрузочно- разгрузочных машин ХИИТа. Испытания полностью подтвердили его преимущества. Благодаря особой форме боковых стенок ковш легко внедрялся в штабель крупнокускового кокса и в кучу картофеля; заметного резания клубней картофеля и измельчения кокса не наблюдалось. Задние колеса автопогрузчика при повороте ковша в штабель благодаря действию башмаков почти не разгружались.

Установка опорных башмаков возможна на ковшовых захватах и других конструкций, имеющих привод для поворота ковша. На рис. 27 пунктиром показана схема возможной установки опорных башмаков на ковшовых захватах автопогрузчиков Львовского завода.

Укрепление на ковшовых захватах простых и дешевых деталей -— башмаков — существенно важно не только для повышения срока службы и возможного облегчения переднего моста погрузчика, но и для уменьшения нагрузки на верхнее покрытие рабочей площадки. Последнее обстоятельство имеет особое значение для погрузчиков, работающих на складах с полами невысокой прочности, а также внутри крытых вагонов.

Весьма существенно, что давление, передаваемое башмаками на пол, не достигает в данном случае чрезмерно больших значений, поскольку каретка с ковшом свободно подвешена на цепях подъемника автопогрузчика, и, следовательно, реакция пола, действующая на башмаки, не может превышать суммы сил тяжести каретки, ковша с грузом и других вертикальных сил, действующих сверху на ковш при его повороте.

Ниже рассматриваются два других способа решения этой же задачи, т. е. уменьшения опрокидывающего момента и разгрузки ходовых частей погрузчика в период зачерпывания: а) путем установки переднего опорного барабана в тракторных лопатах; б) путем установки опорных башмаков в нижней части подъемной стрелы некоторых погрузчиков иностранного производства.

В ковшовом устройстве последней конструкции Львовского завода (рис. 31) механизм поворота ковша принят таким же, как и в ковшовых захватах ХИИТа; сняты также зубья. Но, в отличие от захватов ХИИТа, вместо подвесной рамы для крепления всего устройства к каретке установлен литой кронштейн. Недостатком этой конструкции является большой крутящий момент, воспринимаемый поперечиной каретки в отдельные периоды работы ковша. Сопряжение задней верхней стенки ковша с днищем, выполненное по поверхности малого радиуса, не обеспечивает полного опорожнения ковша при работе на влажных угле, песке и других грузах, склонных к уплотнению и налипанию на стенках.

На некоторых отечественных автопогрузчиках в качестве сменного рабочего оборудования предусматпивается также грейферный захват с гидравлическим управлением. Грейфер изготовляется двух типов (для леса и для сыпучих грузов) и подвешивается на крюке безблочной стрелы.

Рис. 31. Ковшовый захват Львовского завода автопогруз чиков (последняя конструкция)

Условия работы грейфера для сыпучих грузов на автопогрузчиках весьма неблагоприятны. Вследствие малого вылета стрелы грейфер работает на откосе штабеля при малом слое сыпучего груза над уровнем площадки. В этих условиях грейфер очень плохо заполняется.

Определение основных параметров гидравлического привода Гидравлический привод, принцип действия которого рассмотрен выше, широко применяется в современных одноковшовых погрузчиках.

Все отечественные автопогрузчики изготовляются с гидроприводом, при помощи которого производятся подъем и опускание каретки, наклон рамы и операции с захватным органом. Гидроприводом оснащены также тракторная лопата Т-157, погрузчик Д-380 и другие машины.

Основной и наиболее ответственной частью гидропривода является насос. В автопогрузчиках отечественного производства применяются насосы только лопастного типа двойного действия (см. рис. 20). Основными параметрами насоса являются производительность, давление масла и потребная мощность двигателя.

Читать далее: Одноковшовые тракторные погрузчики с задней разгрузкой ковша (тракторные лопаты)

Категория: - Погрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Как работать на погрузчике с ковшом или со стрелой

Главная / Информация / Как работать на погрузчике с ковшом или со стрелойПогрузчик со стрелой можно использовать для погрузки, разгрузки и транспортировки разных штучных грузов. Главное, чтобы вес груза не превышал допустимую грузоподъемность, которая указывается на стреле и в технической характеристике. Наряду с продажей погрузчиков также в наше время актуальны услуги ремонт погрузчиков и аренда.

Как работать с оборудованным стрелой погрузчиком.

Сперва нужно настроить грузоподъемность стрелы, чтобы крюк располагался на том уровне, каким весом будет груз, и если необходимо, то надеть стропы, используемые для захвата груза. Затем на погрузчике нужно подъехать к грузу и зацепить его стропами или крюком. После груз поднимается на необходимую высоту с помощью рычага цилиндра подъема, а при помощи рычага цилиндра наклона грузоподъемник наклонить на себя, и, если это нужно, отъехать назад. Затем опустить в транспортное положение груз (300-400 мм от грунта) и совершить транспортировку.

Как работать с погрузчиком с ковшом.

Такое оборудование фронтального погрузчика как ковш позволяет применять данную технику для перевалки, погрузки, транспортировки сыпучих материалов – шлака, угля, гравия, зерна, торфа, песка и т.п. Крупность куска должна составлять не более 60х60 мм. Ковш поворачивается посредством гидроцилиндра, управляемого расположенным справа от рулевой колонки рычагом. Обращайте особое внимание в цилиндре на чистоту мест соединения трубок, шлангов, вводных штуцеров, чтобы при монтаже избежать засорения. Лишь строго соблюдая все правила эксплуатации, можно избежать аварий при работе с оборудованным ковшом погрузчиком.

Перед тем как начать работу с погрузчиком, оборудованным ковшом, особенно в холодное время года, нужно прогреть масло, поднять ковш на 1,5-2 м от грунта, и произвести пару холостых поворотов. Чтобы произвести забор сыпучего грунта, необходимо остановить машину за 3-4 м от штабеля, полностью наклонить грузоподъемник, установить ковш таким образом, чтобы плоскость днища находилась параллельно поверхности грунта. После произвести разгон на первой (только на первой!!!) передаче, выключить сцепление в момент врезания и инерцией хода машины врезаться в штабель. Запрокинуть ковш, нажав на рукоятку управления цилиндрами наклона и цилиндром поворота ковша, вывести задним ходом ковш за габариты штабеля. Установить в транспортное положение ковш (300-400 мм от грунта). Далее подъезжаете к месту разгрузки. Если выгрузка происходит в машину, то ковш поднимают выше уровня верхней кромки на 500-700 мм, грузоподъемник наклоняется вперед и ковш плавно опрокидывается.

megarex.ru

Как подобрать оптимальный фронтальный погрузчик – Основные средства

Правильно подобрать производительность погрузчика к периодичности подачи самосвалов под погрузку (чтобы свести к минимуму периоды ожидания в работе погрузчика и самосвалов) – вот тот резерв, за счет которого можно повысить экономические показатели работы. Количество рабочих циклов, которое может считаться оптимальным, зависит от общего характера работы. Как правило, наиболее экономичной будет такая организация работы, когда для загрузки самосвала погрузчику достаточно трех-четырех рабочих циклов. Например, компания Caterpillar считает, что оптимальной является загрузка за 3–5 циклов для карьерного погрузчика и самосвалов с жесткой рамой при вывозе взорванной породы. При работе со штабелированным насыпным мелким каменным материалом оптимальными для загрузки будут примерно три цикла. Но на практике количество циклов сильно варьируется в зависимости от грузоподъемности дорожных самосвалов.

Время выполнения рабочего цикла у большинства высококачественных фронтальных погрузчиков примерно одинаково. При погрузке материалов в штабеля длительность цикла составляет 25–45 с. И эта длительность не должна изменяться в зависимости от количества циклов (при погрузке одного самосвала). Время цикла должно сочетаться с грузоподъемностью и частотой подачи под погрузку самосвалов.

Тщательно проанализируйте график прохождения самосвалов через рабочую площадку. Если самосвалы подъезжают под погрузку регулярно, рассчитать все данные для рабочего цикла погрузки несложно, но иногда специфика работы такова, что самосвалы едут с неравномерными интервалами, и сделать с этим ничего нельзя.

Учтите, необходимо предусмотреть работу погрузочного комплекса на длительное время – возможно, планировка рабочей площадки и обстановка на ней в будущем изменятся.

Как меняются нагрузки на погрузчик

В отличие от карьерного погрузчика работающему на складе материалов погрузчику приходится ежедневно иметь дело со многими материалами, имеющими разную плотность. Из-за этого его полезная нагрузка может изменяться очень значительно. Например, плотность чистого промытого известнякового заполнителя может составлять 1480 кг/м3. Исходный же материал известняк, складированный тут же рядом, может иметь плотность 1780 кг/м3. В составе исходного материала может быть большое количество тонкозернистого сыпучего материала. Поэтому у исходных материалов коэффициенты заполнения ковша погрузчика выше (составляют от 110 до 120%), чем у промытых материалов. В результате полезная нагрузка фронтального погрузчика очень сильно меняется при работе с разными материалами. В карьере погрузчик работает с материалом, у которого плотность и коэффициент заполнения выше.

Некоторые владельцы и операторы погрузчиков знают об этой разнице в нагрузках, но много и таких, которые ошибочно думают, что погрузчики в карьерах и на складах сыпучих материалов транспортируют материалы, у которых одинаковые и неизменные по величине плотность и коэффициент заполнения ковша. Для того чтобы обеспечить максимальную производительность и надежность погрузчика, владельцам машин следует учитывать, что им приходится работать с различными по плотности и коэффициенту заполнения материалами.

При разработке фронтальных погрузчиков производители основываются на некой номинальной полезной рабочей нагрузке и типе рабочего цикла. Если на практике нагрузки значительно превосходят эти расчетные характеристики, надежность и безотказность машины будет меньше расчетной.

Выбирайте ковш правильно

Одной из наиболее распространенных ошибок является неправильный выбор вместимости ковша. Неопытные покупатели сначала произвольно выбирают типоразмер погрузчика, который, как им кажется, подойдет, а потом оснащают его стандартным для данной модели ковшом. При таком неправильном порядке подбора ковша вы можете получить погрузчик с производительностью меньше оптимальной. Сначала нужно определить плотность материала и подобрать размер ковша, а уже потом подбирать машину под найденный ковш. Чтобы правильно выбрать ковш, узнайте, какова должна быть дневная выработка погрузчика: сколько тонн материала он должен перевезти за день, за час, за цикл? Потом уточните плотность материала и определите вместимость ковша, разделив количество материала «за цикл» на массу его 1 м3. Не забудьте при расчетах учесть коэффициент заполнения ковша, а уж затем определитесь с типоразмером самой машины. Рекомендуется выбирать погрузчик с вместимостью ковша, несколько большей расчетного значения.

Посмотрите, какие имеются варианты ковшей для данной модели погрузчика. Обычно компании-производители предлагают ряд ковшей на выбор в зависимости от плотности материала, с которым будет работать погрузчик. Не забудьте, что вес опционных ковшей может отличаться от веса стандартного ковша, разницу в весе следует учитывать при расчете массы полезного груза.

Тщательно проанализируйте реальный диапазон, в котором должен находиться размер ковша: по плотности материала и грузоподъемности погрузчика. Распространена такая ошибочная практика: владельцы стремятся эксплуатировать эти машины с нагрузками выше номинальных. Некоторые владельцы пытаются увеличить производительность погрузчика за счет использования ковша большего размера: если у подрядчика есть погрузчик с ковшом вместимостью 3 куб.м, он обязательно хочет навесить на него ковш на 3,5 м3. Если имеется погрузчик с ковшом 4 м3, владелец будет стараться оснастить его ковшом 4,5 м3. Но учтите, что работа с ковшом большего размера потребует установки более тяжелого противовеса, что ухудшит динамику машины, может отрицательно повлиять на ее устойчивость и в конечном итоге на срок службы.

Побольше или поменьше – что предпочесть?

Работа с перегрузкой увеличивает темп износа машины. Если вы перегружаете машину на 20% больше ее паспортной грузоподъемности, скорее всего срок ее службы также сократится на 20%, потому что не может машина выполнять на 20% больше работы и прослужить столько же, как при номинальных нагрузках.

Но, с другой стороны, если вы выбираете машину меньшего типоразмера для выполнения такой же работы, вы получаете уменьшение затрат на тонну перемещенного материала, по крайней мере, за счет более низкой продажной цены погрузчика и, возможно, за счет большинства составляющих эксплуатационных затрат. Ведь эти затраты, как правило, растут с увеличением типоразмера машины. Машины больших типоразмеров потребляют больше топлива. Следует подсчитать соотношение расхода топлива и фактической производительности, которое вы можете получить от данной машины, а также и стоимость техобслуживания: например, чем больше погрузчик, тем дороже стоят шины для него. Общая удельная (в час) стоимость эксплуатации тем больше, чем больше типоразмер машины вы выберете.

Однако если посчитать все количество материала, которое перевезет погрузчик за весь срок службы, то стоимость одной тонны у погрузчика большего типоразмера будет меньше! У машин большего типоразмера и срок службы обычно больше. Например, в одной американской компании погрузчики с ковшом 4 м3 служат около 9000 моточасов, а погрузчики с ковшами 5–5,5 м3 – по 12 000 моточасов. Затем погрузчики продаются на вторичном рынке (т. е. еще способны работать). А машины большего типоразмера могут эксплуатироваться и по 20 000 моточасов. Это отчасти объясняется тем, что у них подшипники и пальцы шарниров больших размеров. Однако один из главных способов продлить срок службы погрузчика – использовать и обслуживать его правильно.

Вот пример из практики. Руководители одного из щебеночных карьеров в ходе работы пришли к выводу, что необходимо использовать погрузчики большего, чем изначально, типоразмера, чтобы уменьшить время погрузки самосвалов. Как оказалось, погрузчики большего типоразмера также могут двигаться с несколько меньшей скоростью, чем их малые «коллеги», им достаточно меньшего количества циклов для загрузки самосвала.

Кстати, скорость движения тоже может быть определяющим фактором при выборе погрузчика: если при работе на строительной площадке или в карьере требуется, чтобы погрузчики совершали много поездок, потому что кучи и штабеля щебня и сырья расположены далеко друг от друга, погрузчики должны иметь высокие скорости и большую динамику разгона, а также способность преодолевать подъемы в карьере.

* * *

Американские специалисты считают: если машина правильно подобрана для данной работы, рационально используется, должным образом обслуживается, она прослужит не менее 10 000 моточасов; также достаточно примеров, когда погрузчики работают по 20 000 и 30 000 моточасов.

В конечном счете правильная эксплуатация погрузчика без перегрузки приносит экономические выгоды. Если же оператор носится на погрузчике, как ковбой по степи, или операторы часто меняются, эксплуатационные затраты погрузчика будут высокими.

os1.ru

Одноковшовые тракторные погрузчики с передней разгрузкой ковша

Строительные машины и оборудование, справочник

Категория:

Погрузчики

Одноковшовые тракторные погрузчики с передней разгрузкой ковша

Одноковшовые тракторные погрузчики с передней разгрузкой ковшаНа рис. 45 изображен универсальный тракторный погрузчик конструкции ВНИОМС, смонтированный на гусеничном тракторе мощностью 52 л. е., с керосиновым двигателем. Машина одновременно оснащена бульдозерным отвалом, расположенным впереди трактора на – подъемной раме, и ковшовым захватом, который находится с задней стороны трактора. Вместо ковшового захвата на погрузчике могут быть установлены захватные вилки.

Ковшовый захват или вилки с подъемной кареткой и телескопической рамой но конструкции совершенно аналогичны рассмотренному выше грузовому устройству автопогрузчиков.

Установленный на тракторе гидравлический привод обслуживает механизм подъема бульдозерного отвала и подъемное устройство телескопической рамы с ковшовым захватом.

Грузоподъемность погрузчика на вилках — 2 т, емкость ковша— 1 м3, высота разгрузки ковша — 3,5 м, максимальная скорость трактора — 8 км/час. Длина всей машины — 5,5 м, ширина— 2,3 м. Вес погрузчика с ковшом—6,4 т.

На сыпучих грузах машина работает с хорошим заполнением ковша, что объясняется большим напорным усилием трактора, обеспечивающим глубокое врезание ковша в штабель, и наличием привода поворота ковша. Машина отличается хорошей проходимостью и большой продольной и поперечной устойчивостью. Последнее объясняется малым вылетом ковша и низко расположенным центром тяжести.

Погрузчик предназначен, главным образом, для работы на строительных площадках и заводских дворах, где особое значение приобретает его универсальность. Наличие и бульдозерного отвала и ковша позволяет хорошо использовать погрузчик на уборке и планировке различных площадок с последующей подачей земли, строительного мусора или других грузов в штабель или на транспортные устройства для вывозки.

На погрузочных работах производительность этой машины значительно ниже, чем рассмотренных выше тракторных погрузчиков с задней разгрузкой, вследствие меньшей емкости ковша, малой скорости подъема и необходимости сложного маневрирования на гусеницах.

Харьковский завод дорожных машин серийно изготовляет легкие одноковшовые погрузчики С-380, смонтированные на колесном дизельном тракторе ДТ-14.

На рис. 46 представлена схема этой машины. Рукоять шарнирно укреплена на опорном кронштейне рамы трактора и удерживается в определенном положении при помощи двух тяг и рычагов гидравлического подъемника.

При повороте рычагов вперед по ходу трактора происходит подъем, при повороте рычагов назад — опускание рукояти с ковшом.

Рис. 44. Погрузчик Т-107 с вилочным подхватом

Рис. 45. Универсальный тракторный погрузчик конструкции ВНИОМС

Гидравлический подъемник является частью трактора ДТ-14 и служит в качестве привода для различных навесных приспособлений. Рукоятка золотникового управления гидроподъемником расположена перед сиденьем машиниста, ниже рулевого штурвала.

Для уменьшения нагрузки, передаваемой от рукояти с ковшом на привод, служит пружинный разгрузитель 5. В закрытой трубе разгрузителя находится сжатая винтовая пружина. Верхний торец пружины упирается в головку стержня, а нижний — в дно трубы. Через центральное отверстие этого дна проходит стержень, шарнирно закрепленный ниже на раме трактора. Усилие от сжатой пружины через трубы и две боковые цапфы передается на короткое плечо рукояти, в результате чего на рукоять действует момент, уменьшающий общий момент сопротивления ее подъему.

При зачерпывании и подъеме ковш неподвижен относительно рукояти. В этом положении ковш удерживается верхней пружинной защелкой 6, при открывании которой он под действием силы тяжести поворачивается на цапфах вперед для разгрузки. Защелкой управляет водитель при помощи тягового канатика. Второй тяговый канатик служит для возвращения ковша в исходное положение.

Рис. 46. Одноковшовый погрузчик С-380 (схема)

Емкость ковша — 0,075 м3, грузоподъемность—125 кг. Габариты машины в транспортном положении: длина — 4,1 м, ширина— 1,7 м, высота — 2,25 м. Высота разгрузки ковша — 1,88 м. Вес машины — около 1,7 т. Производительность при погрузке угля в автомобиль, расположенный в непосредственной близости от штабеля, составляет 10 т/час.

Машина предназначена для производства работ малого объема на участках, где еще до настоящего времени широко применяется ручной труд (например, перегрузка в отвал и погрузка на транспортные средства шлака, песка и других сыпучих и кусковых грузов).

Ковш обладает малой емкостью, что снижает общие технико- экономические показатели этой машины. Отношение общего веса машины к емкости ковша составляет 22,6 г/ж3, а отношение мощности двигателя к емкости ковша— 187 л. с./м3.

Для сравнения укажем, что аналогичные удельные показатели для рассмотренного выше автопогрузчика УПМ-6 с ковшом емкостью 0,3 м3 соответственно равны 6,2 т/м3 и 23,4 л. с./мг, т. е. примерно в 4 и 8 раз меньше.

Читать далее: Одноковшовый погрузчик, смонтированный на автомобиле (автолопата цинс)

Категория: - Погрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)