|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

ТЕХНОЛОГИЯ НАПЛАВКИ ТВЕРДЫХ СПЛАВОВ. Наплавка твердыми сплавами

Наплавка твердыми сплавами

СВАРКА, РЕЗКА МЕТАЛЛОВ

Цель наплавки—упрочнение и восстановление деталей (оборудования) посредством нанесения на поверхность покрытий, обладающих высокой износостойкостью (кислотостойкостью, термостойкостью). В этом разделе речь пойдет о нанесении защитного покрытия именно с помощью сварки.

Процесс наплавки является основой и для изготовления биметаллических изделий. В зависимости от того, какая форма изделия, какие берутся исходные материалы, какие условия работы, наконец, масса изделия, предполагают различные подходы в выборе технологии наплавки.

Если невозможна механизация процесса сварки (наплавки), то лучше всего остановиться на наплавке покрытыми электродами. Гл)бина проплавления основного металла должна быть минимальной. Это достигается путем наклона электрода в сторону, обратную ходу наплавки. Диаметр электрода должен быть в пределах 2—6 мм. Ток постоянный, обратной полярности (на электроде «плюс»). Сипа тока — от 80 до 300 А. Наплавка требует определенных навыков в работе. Надо при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном, оплавить оба компонента. Состав металла будет определять тип электрода, а толщина и форма — диаметр электрода. В предлагаемой ниже таблице даны основные типы и марки покрытых электродов для наплавки.

Напряжение дуги определяет форму наплавленного валика, при его повышении увеличивается ширина и уменьшается высота валика, возрастает длина дуги и окисляемость легирующих примесей, особенно углерода. В связи с этим стремятся к минимальному напряжению, которое должно согласовываться с током дуги. Обычно наплавку ведут при напряжении дуги 28—32 В и силе тока

300— 450 А электродной проволокой диаметром 3—4 мм.

Техника наплавки предусматривает различные приемы ведения работ при наплаве тел вращения, плоских поверхностей и деталей сложной формы. Цель их одна — получение качественного наплавленного слоя заданных свойств и минимальная деформация изделия. При наплавке тел вращения это достигается ведением непрерывного процесса по винтовой линии с перекрытием последующим валиком предыдущего. Плоские детали целесообразно наплавлять электродными лентами с минимальным проплавлением основного металла. Применяемые в качестве наплавочных материалов хромоникелевые аустенитные стали обладают высокими антикоррозионными свойствами. Если в эту сталь добавить марганец, возрастет ее вязкость, что важно для процесса наплавки.

Когда хромоникелевые аустенитные стали используются для наплавки, то использовать надо покрытые электроды одинакового с этой сталью состава. Сама наплавка ведется в среде газа аргона или под флюсом. Подогревать хромоникелевые стали не требуется.

| Тип. | Марка | Область применения |

| Э-08Х17Н8С6Г Э-09Х31Н8АМ2 Э-13Х16Н8М5С5Г4Б Э-15Х28Н1ОСЗГГ Э-15Х28Н10СЗМ2ГГ Э-200Х29Н6Г2 НЭ-190К62Х29В5С2 | ЦН-6М, ЦН-6Л У ОНИ-13/Н1 - БК ЦН-12М, ЦН-12Л ЦН-19 ЦН-20 ЦН-3 ЦН-2 | Уплотнительные поверхности арматуры для котлов, трубопроводов и нефтеа ппара туры |

| Э-80В18Х4Ф Э-10К18В11М10ХЗФ Э-300Х28Н4С4 | ЦИ-Ш ОЗИ-5 ЦС-1 | Металлорежущий инструмент, штампы горячей штамповки в тяжелых условиях |

| Э-16Г2ХМ Э-35Г6 Э-ЗОВ8ХЗ Э-90Х4М4ВФ | ОЗШ-1 ЦН-4 ЦШ-1 ОЗН-З | Штампы горячей штамповки |

| Э-10Г2 Э-12Г4 Э-15Г5 Э-ЗОГ2ХМ | ОЗН-250У ОЗН-З 50У ОЗН-400У НР-70 | Детали, работающие в условиях интенсивных - ударных нагрузок |

| Э-37Х9С2 Э-70ХЗСМТ Э-35Х12Г2С2 Э-100Х12М Э - 10М9Н8К8Х2СФ | ОЗШ-З ЭН-бОМ нж-з ЭН-Х12М ОЗШ-4 | Штампы холодной штамповки |

| Э-65Х11НЗ Э-65Х25ПЗНЗ | ОМГ-Н ЦНИИН-4 | Изношенные детали из высокомарганцовистых сталей типов 1 ЮГ 13 и 110Г13Л |

| Э-95Х7Г5С Э-ЗОХ5В2Г2СМ | 12 АЬГЛИВТ ТКЗ-Н | Детали, работающие в условиях интенсивных ударных naq330K с абразивным изнашиванием |

| Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦН-11 ВСН-6 ЦН-16 | Детали, работающие в условиях интенсивного абразивного изнашивания с ударными нагрузками |

Хромистые стали, обладающие высокой стойкостью к коррозии и прочностью при повышенных температурах, применяют для наплавки уплотнительных поверхностей задвижек для пара и воды, плунжеров гидропрессов, штампов и других деталей. Наплавку производят самозащитной порошковой проволокой ПП-АН 106, наплавочной проволокой Нп-ЗОХІЗ и Нп-40Х13, сварочной проволокой Св-10Х17Т, порошковой проволокой ПП-АН 103 и ПП - АН 104.

Наплавку хромистых сталей надо вести очень короткой дугой. Рекомендуемое при этом напряжение — 24— 26 В. В случае с хромистыми сталями — предварительный подогрев до температуры 200—250°С.

Для наплавки применяются также хромомолибденовые и хромовольфрамовые стали, обладающие высокой стойкостью к термическому изнашиванию. Наплавка производится порошковыми проволоками ПП-25Х5ФМС, ПП-ЗХ2В8 и ПП-АН 132 спеченной лентой ЛС-5Х5ВЗФС, покрытыми электродами ВСН-6. Для предупреждения трещин наплавку ведут при температуре детали 350— 400°С с последующим замедленным охлаждением.

Для наплавки применяются и высокохромистые чугуны, главным образом там, где требуется защита деталей от абразивного изнашивания. Наплавки осуществляются покрытыми электродами, с применением порошковой проволоки ПП-АН 101 и ленты ПЛ - АН101.

Магнитная дефектоскопия

Физические основы магнитной дефектоскопии. Магнитные методы контроля основаны на обнаружении магнитных потоков рассеяния, возникающих при наличии различных дефектов, в намагниченных изделиях из ферромагнитных материалов (железа, никеля, кобальта и некоторых сплавов). …

Ультразвуковая дефектоскопия

Получение и свойства ультразвуковых колебаний. Акустическими вшпама называются механические колебания, рзспро - страняющиеся в упругих средах. Если частота акустических колебаний превышает 20 кГц (т. е. выше порога слышимости для человеческого …

Радиационная дефектоскопия

Природа рентгеновского и гамма-излучения. Как и видимый свет, рентгеновское и гамма-излучения представляют собой электромагнитные излучения. Они отличаются длиной волны: длина волны видимого света (4—7)в10‘7м, рентгеновского излучения 6 •Ю13— 10*9 м, …

msd.com.ua

Наплавка твердыми сплавами

Подробности Подробности Опубликовано 27.05.2012 13:41 Просмотров: 13269В практике газовой наплавки твердых сплавов нашли применение главным образом только сормайты (№ 1 и № 2) —литые твердые сплавы, так как порошкообразные твердые сплавы сдуваются пламенем горелки, а керамические — легко перегреваются.

Правильная неправильная (б) твердых наплавок ряд подготовка под наплавку, присадочных металлов, свойства и область применения которых приведены в табл. 9.

Наплавляемая деталь не должна иметь трещин или других дефектов; если она закалена, то ее необходимо отжечь. Сильно изношенные поверхности первоначально наплавляют малоуглеродистой проволокой до получения требуемого профиля. После этого место наплавки зачищают от шлаков, а затем снимают фаску или делают выточку (канавку). Глубину фаски для сормайта № 1 берут 0,5—2,5 мм, а для сормайта № 2—1,5—3,5 мм и в отдельных случаях до 10 мм. Ширина фаски должна равняться ширине рабочей поверхности детали. При снятии фасок для наплавки кромок нельзя делать выточку или снимать фаску под углом 45°, так как это может привести к выкрашиванию сплава в процессе работы детали, а также способствует непровару в прямых и острых углах. Помимо этого в острых углах в процессе наплавки могут образоваться трещины.

На рисунке показана правильная и неправильная подготовка деталей под наплавку. Для ограничения ширины наплавляемого слоя или для получения острой наплавленной кромки рабочей поверхности применяют угольные и графитовые пластины, которые устанавливаются по боковым плоскостям детали. Установка пластин позволяет получить ровную кромку поверхности, наплавленной сплавом. Для деталей сложной конфигурации с этой целью применяют асбест или глину, которые замешивают на воде.

Чтобы предупредить затекание сплава внутрь имеющихся в детали отверстий, применяют графитовые или угольные стержни. Для удобства наплавки сферических поверхностей применяют поворотные приспособления.

Наплавляемые поверхности детали должны быть очищены от окалины, песка и жира. Для уменьшения деформаций изделие перед наплавкой желательно равномерно подогреть в горне или в печи до температуры 650—750° С.

Состав флюсов и способ их применения приведены в табл. 10.

В зависимости от размеров детали и диаметра прутка наконечник горелки выбирают от № 3 до 5. Пламя устанавливают с небольшим избытком ацетилена, что предупреждает выгорание компонентов в сплаве и основном металле, а также науглероживает поверхностный слой. При науглероживании металла температура плавления его понижается, отчего на поверхности детали быстро появляется тонкий слой расплавленного металла (так называемое запотевание). Процесс наплавки сормайта резко отличается от газовой сварки и наплавки присадочным материалом, соответствующим основному металлу. Если при сварке требуется получить глубокий провар и хорошее перемешивание основного металла с присадочным, то при наплавке твердых сплавов перемешивание недопустимо, так как твердость наплавленного слоя резко понизится. Для прочного соединения твердого сплава с основным металлом вполне достаточно запотевания, т. е. проплавления основного металла на глубину десятых долей миллиметра.

Плоскость, подлежащая наплавке, должна быть расположена горизонтально.

В начале процесса наплавки конец мундштука горелки держаг на расстоянии 15—20 мм от наплавляемой поверхности и, описывая пламенем горелки концентрические круги, доводят поверхность изделия до запотевания. В этот момент в пламя горелки вводят конец сормайтового стержня и расплавляют его; горелка при этом приближается к наплавляемой поверхности. Таким способом можно получить наплавленный слой толщиной до 1,5 мм. Наплавку большей толщины выполняют несколькими слоями, так как при наплавке в один слой происходит усиленное перемешивание сплава с основным металлом.

При наплавке сормайтом № 1 термообработка производится по режимам, установленным для основного металла (сормайт № 1 термической обработки не воспринимает). Закалку деталей, наплавленных сормайтом № 1, необходимо производить в масле во избежание появления трещин в наплавленном слое.

Детали, наплавленные сормайтом № 2, после сварки отжигают при температуре 850—900° С, чтобы можно было произвести механическую обработку наплавленного слоя. После механической обработки производится закалка детали путем нагрева до 850—960° С и последующего охлаждения в масле.

Читайте также

Добавить комментарий

electrowelder.ru

Покрытие (наплавка) поверхностей трения износостойкости материалами – твердыми сплавами.

Многие быстроизнашивающиеся детали оборудования имеют большой вес, хотя в работе участвует только их тонкий наружный слой, вес которого часто не превышает 10—15 % общего веса. Такие детали экономически целесообразно восстанавливать наплавкой изношенных поверхностей электродами и сплавами с повышенной твердостью.

Специальные электроды марок ОЗН-250, ОЗН-300, ОЗН-350, ОЗН-400 и У-340 (табл.26)применяются для получения наплавки средней твердости деталей из углеродистых и среднелегированных сталей (цифровые индексы показывают среднюю твердость третьего слоя наплавки по Бринеллю).

Табл.26. Электроды для наплавки средней твердости

Заданная твердость наплавки достигается введением в наплавленный металл через покрытие одного или нескольких легирующих элементов (Mn, Cr, Si и др.). Это способствует образованию закалочных структур и упрочнению феррита. Покрытие наносится на обычную сварочную проволоку. Углерод в таких электродах не является ведущим легирующим элементом. В зависимости от марки электрода содержание углерода в наплавленном металле колеблется в пределах 0,12—0,3 %.

Попытки использовать углерод как основной ведущий легирующий элемент (увеличение содержания его в наплавке более 0,3 %) приводили к образованию трещин и пор в наплавленном металле.

Следует отметить, что углеродистые стали с С = 0,3—0,7 % склонны к образованию закалочных структур, снижающих прочность стали, и образованию трещин при обычных методах сварки, применяемых для малоуглеродистых сталей.

Опыт применения электродов ОЗН и У-340 свидетельствует о высоком качестве электродов со шлакообразующим покрытием основного типа (мрамор, плавиковый шпат) и с марганцем, введенным в качестве ведущего легирующего элемента. Основное преимущество указанных электродов заключается в меньшей склонности к образованию трещин.

Износостойкость закаленного металла, наплавленного электродом ОЗН-300, в 1,5 раза выше, чем закаленной стали марки 40Х. Электроды ОЗН-300 и ОЗН-250 следует рекомендовать для наплавки закаленных деталей из среднеуглеродистых сталей марок 40 и 45, из хромистых сталей марок 30Х, 35Х, 40Х и др. Эти электроды применимы для наплавки деталей из малоуглеродистых сталей и сталей марок 35 и 40.

Металл, наплавленный электродами ОЗН-250, хорошо обрабатывается режущими инструментами. Твердость металла, наплавленного электродом ОЗН-300 и др., может быть снижена отжигом при 850° и охлаждением вместе с печью.

При закалке наплавленный металл достигает твердости НВ 400—460.

Электродами Т-540, Т-590 и Т-620 (см. табл. 26)для получения высокой твердости наплавляют детали, изготовленные из цементируемых и закаливаемых сталей, а также детали рабочих органов дорожных машин.

Высокая твердость металла, наплавленного этими электродами, получается в результате введения в состав покрытия легирующих элементов: феррохрома, ферротитана, ферробора, карбида, бора и графита.

Ввиду отсутствия первичных карбидов и сравнительно невысокой степени легирования аустенита хромом и титаном металл, наплавленный электродом Т-540, снижает твердость при отжиге и допускает механическую обработку резанием. Твердость металла, наплавленного электродами Т-540, непосредственно после наплавки равна 35—45 HRC; после отжига при 900—950° она снижается до 24—28 HRC, а после закалки при той же температуре и отпуске при 200—250° составляет 57—60 HRC. Этим электродом можно наплавлять изношенные зубья шестерен.

Металл, наплавленный электродами Т-590 и Т-620, характеризуется повышенной хрупкостью и склонностью к образованию трещин, поэтому при большом износе рекомендуется наплавлять только верхние рабочие слои. Нижние слои наплавляют более мягкими электродами. Рекомендуемые средние значения электрического тока: для диаметра электрода 4 мм — 200—20 а, для диаметра 5 мм — 250—270 а.

Указанными электродами можно наплавлять щеки и валки камнедробилок, зубья ковшов экскаваторов и др.

Стойкость щек камнедробилок увеличивается после наплавки электродом Т-590 в 2 раза.

Железо-хромистые электроды— литые твердые сплавы (стеллиты) типа сормайта и порошкообразного сплава — сталинита (табл.27).Применяя сормайт, получают хорошие результаты при наплавке небольших изношенных поверхностей цементованных и закаленных деталей.

Табл.27. Железо-хромистые электроды

Наплавка сормайтом производится газовой или электродуговой сваркой. Сормайт изготавливается прутками диаметром 5, 6 и 7 мм. При наплавке применяются электроды марок ЦС-1 и ЦС-2. Поверхность, наплавленная электродом ЦС-1 без термической обработки, имеет твердость 48—54 HRC, а электродом ЦС-2— 39—45 HRC. Эти электроды различаются между собой тем, что слой, наплавленный электродом ЦС-1, не воспринимает последующей термической обработки, а слой, наплавленный электродом ЦС-2, принимает закалку, после которой твердость наплавки повышается до 56—60 HRC. Этими электродами производят наплавку постоянным и переменным током при короткой дуге. При постоянном токе применяют обратную полярность и толщину наплавленного слоя не более 2,5—4,0 мм с учетом припуска на последующую механическую обработку 1,0—1,5 мм.

Сталинит— порошкообразный сплав, который расплавляется угольным или стальным электродом на постоянном токе при прямой полярности и наносится на деталь слоем 3—4 мм. В качестве флюса применяется бура.

Сталинит можно замешивать на жидком стекле и в виде пасты наносить наповерхность детали, расплавляя его т.в.ч.

Вследствие высокого содержания углерода в наплавке охлаждать деталь следует медленно. Несмотря на это, наплавленная поверхность имеет значительное количество неглубоких трещин и пор.

Для уменьшения образования трещин применяют наплавку шихты стальным электродом или заменяют порошкообразную шихту 0,65—0,80 мм, наполненную порошкообразной смесью из ферромарганца, сталинита или др. составов.

Вследствие малого электрического сопротивления трубки весь сварочный ток практически идет по ней, и дуга возбуждается между трубкой и деталью. Трубка расплавляется от непосредственного действия электрической дуги, а порошкообразная смесь внутри нее плавится под воздействием излучаемой теплоты дуги.

Температура плавления ферромарганца - около 1 250°, поэтому порошкообразная смесь в электроде быстро расплавляется. Трубка на конце электрода защищает плавящийся порошок от окислительного действия наружного воздуха, что обеспечивает выгодное использование легирующих элементов. Из порошкообразной смеси в наплавку переходят 80—85 % марганца, 90 % углерода и 90 % хрома.

Другой, более слабой защитой является электродная наружная обмазка толщиной 0,6—0,8 мм, которая ионизирует электрическую дугу.

Глубокий провар, необходимый при сварке, приносит вред при наплавке, так как вызывает лишний расход марганца, хрома и других легирующих элементов. Для достижения прочной связи наплавленного слоя с деталью достаточно иметь глубину провара 0,1—0,2 мм, но такой малый провар получить трудно. Обычно при ручной наплавке трубчатым электродом глубина провара составляет 0,7—1,0 мм.

Наплавку литых деталей из стали марки 13ГЛ(щеки камнедробилок, бандажи валковых дробилок, била, облицовка шаровых мельниц) производят трубчатыми электродами, изготовленными из стальной ленты толщиной 0,8 мм и наполненными доменным ферромарганцем. Для наплавки бил молотковых дробилок и деталей дробилок ударного действия в наполнение этих электродов рекомендуется добавлять никель в количестве 6—7 % от веса наполнения.

Трубчатые электроды изготовляют из мягкой стальной ленты марки 10 и 08 с содержанием углерода 0,1 %. Применяют электроды двух диаметров: 6,2—6,3 мм из ленты шириной 18 мм и 8,2— 8,4 из ленты шириной 24 мм.

Недостатком высокохромистой наплавки является ее малая ударная вязкость (в 2—3 раза меньшая, чем у марганцовистой наплавки). Нанесение на марганцовистую сталь и чугун высокохромистой наплавки является затруднительным.

Хромомарганцовистые покрытия, получаемые наплавкой трубчатыми электродами, наполненными сталинитом, содержат 2,5—3,0 % углерода, 5,5—6,0 % марганца и 5,2—7,0 % хрома. Такая наплавка трубчатыми электродами обладает коэффициентом износостойкости 5,5—7,0, прочно удерживается на стали и чугуне и придает высокую износостойкость шнекам, ножам, вальцам и другим деталям, работающим на истирание без ударов или с небольшими ударами. Поэтому в большинстве случаев хромистая наплавка может быть заменена марганцовистой или хромомар-ганцовистой.

Наплавка трубчатыми электродами с ферромарганцем. Рассмотренные выше электроды для получения твердых наплавок имеют в своем составе такие дефицитные и дорогостоящие составляющие элементы как Cr, Ni, Ti, В.

Лаборатория сварки ВНИИСтройдормаша в качестве основной легирующей составляющей электродов предложила марганец, являющийся дешевым материалом. Твердость сложных (комплексных) карбидов железа—марганца в 1,5—2 раза выше твердости кварца, который является одним из самых твердых абразивов, соприкасающихся с рабочими органами дорожных машин. Твердость основы марганцовистой наплавки также высокая, а при наклепе (нагартовке) становится близкой к твердости кварца. Марганцовистая наплавка прочно удерживается на стали и чугуне и хорошо переносит удары. Эти качества марганцовистых наплавок делают их наиболее пригодными для защиты быстроизнашивающихся деталей дорожных машин.

В результате многочисленных опытов и проверки на производстве установлено, что наивыгоднейшим составом марганцовистой наплавки является тот, в котором содержится 1,9—2,3 % углерода и 19—23 % марганца. При этом важно, чтобы карбиды занимали не менее 20 % и не более 35 % от общего объема наплавки.

Содержание углерода в наплавке выгодно увеличивать до определенного предела; если углерода будет больше 2,3 %, то даже при содержании 20—23 % марганца в наплавке выделяются зерна ледебурита, содержащие 4,2 % углерода, твердость которых равна 800—1000 кГ/мм2, в то время как твердость комплексных карбидов железа—марганца составляет 1200—1600 кГ/мм2.

Кроме преимуществ, марганцовистые наплавки имеют и недостаток: их коэффициент расширения в 2,5 раза больше, чем у малоуглеродистой стали. Поэтому при остывании в наплавке возникают трещины, которые даже на щеках камнедробилок не приводят к отслоению наплавки и не отражаются на сроке службы детали. В некоторых случаях, например при наплавке полос для лезвий ножей, эти трещины можно полностью устранить.

Феррохром, так же как и ферромарганец, является сырьем, обеспечивающим износостойкие покрытия. Карбиды хрома обладают высокой твердостью — 1 570 кГУмм2 и выше. Твердость основы хромистой наплавки — 500—675 кГ/мм2; коэффициент износостойкости хромистой наплавки 6,5—6,8. Следовательно, эта наплавка является даже несколько более износостойкой, чем марганцовистая, в тех случаях, когда при работе детали не происходит наклепа, что делает ее пригодной для защиты деталей, работающих без уларов.

Для восстановления щек камнедробилок применяют трубчатые электроды, наполненные доменным ферромарганцем или доменным ферромарганцем с никелем. Щеки для дробления известняка или других пород малой прочности наплавляют трубчатыми электродами, наполненными сталинитом.

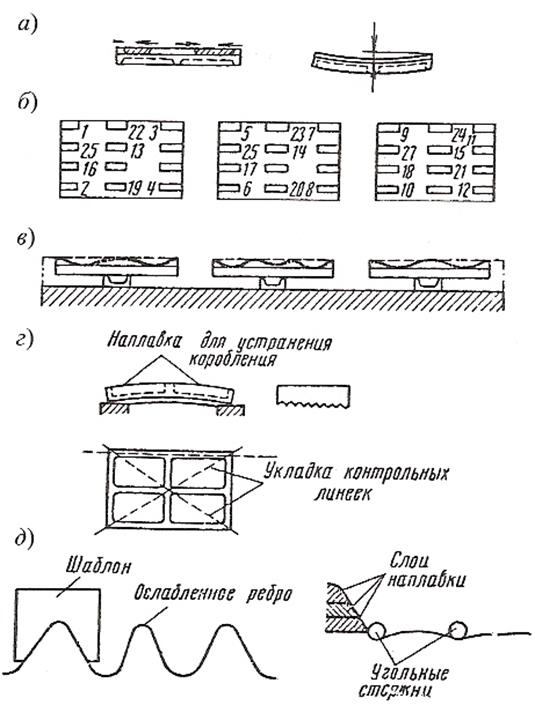

При наплавке щек возможно их коробление (рис.74,а) в результате большой усадки наплавленного металла. Поэтому следует одновременно производить наплавку 3—4 щек короткими участками, постепенно переходя от одной щеки к другой, чтобы за это время успевал остыть участок, наплавленный первым (рис. 74 б — цифры на рисунке указывают последовательность наплавки отдельных участков при одновременной наплавке трех щек).

Для уменьшения коробления между наплавленными участками ребер следует оставлять незаполненные промежутки, заплавляя их после окончания наплавки и полного остывания щеки, но не все подряд, а согласно цифрам, обозначенным на. рис. 74 б, чтобы щека успевала остывать.

Щеки следует укладывать для наплавки так, чтобы их вес способствовал уменьшению коробления (рис. 74 в). Однако даже при соблюдении всех перечисленных мер предосторожности все же происходит некоторое коробление, для устранения которого на обратной стороне щеки наплавляют усиливающие ребра (рис. 74 г). Поверхность щек проверяют линейками по ребрам и по диагоналям. Толщина слоя, наплавляемого па дробящие ребра за один проход, не должна превышать 6 мм. При наплавке каждого следующего слоя следует тщательно удалять шлак.

Форму наплавленных ребер проверяют шаблоном (рис. 74 д). Ребра неправильной формы, подобно ослабленному ребру, быстро изнашиваются. Недопустимы впадины, которые должны быть обязательно заплавлены. Необходимо особенно тщательно очищать от шлака места, подлежащие наплавке.

Вследствие большой усадки наплавленного слоя в нем образуются мелкие трещины, расположенные поперек ребер.

Рис.74. Наплавка щек камнедробилок

Раздел IX

МЕТОДЫ ПОВЫШЕНИЯ ИЗНОСТОСТОЙКОСТИ ДЕТАЛЕЙ ОБОРУДОВАНИЯ

Упрочнение деталей обкатыванием, раскатыванием и дробеструйным наклепом

Обкатывание и раскатывание поверхностей вращения производится для повышения эксплуатационных свойств деталей и замены шлифования незакаленных поверхностей после чистового точения. Эта обработка способствует улучшению наваренных поверхностей.

Обкатывание роликами производится на токарных или револьверных станках, а раскатывание — на токарных, револьверных и радиально-сверлильных станках в специальных приспособлениях (рис. 75 и76).

Величина изменения размеров деталей при обкатывании и раскатывании зависит от металла детали, усилия обкатывания, числа проходов, подачи, диаметра ролика и ширины цилиндрического пояска на ролике. При ширине пояска 3 мм и диаметре ролика 100 мм давление на ролик в зависимости от металла детали принимают от 50 до 200 Н при числе проходов от 2 до 4.

После обкатывания высота микронеровностей уменьшается примерно вдвое, т.е. чистота поверхности повышается примерно на один класс.

Рис. 75. Приспособление для обкатывания цилиндрических поверхностей: а — с одним роликом; б — с тремя роликами

Рис. 76. Ролики для обкатывания цилиндрической поверхности

Рис. 77. Эпюра распределения напряжений металла по сечению при изгибе и поверхностном наклепе: 1 — наклепанный слой; 2 — напряжения сжатия от наклепа; 3 — напряжения растяжения по сечению при изгибе; Δδ — снижение максимальных напряжений растяжения

Дробеструйный наклеп применяют для повышения усталостной прочности деталей, работающих в условиях переменных нагрузок. В отличие от обкатывания этот способ обработки применим для деталей различной конфигурации.

В результате дробеструйной обработки изменяются физические свойства поверхностного слоя металла. Для мягких металлов твердость повышается на 20—40 %, благоприятнее распределяются напряжения по сечению детали, в результате чего повышается усталостная прочность. Эпюра распределения напряжения металла по сечению при изгибе и поверхностном наклепе показана на рис. 77.

При обработке стальных деталей применяют чугунную и, реже, стальную дробь. Размер дроби должен быть 0,4x2 мм. Мелкая дробь применяется для обработки мелких деталей, крупная — для крупных. Глубина наклепа не превышает 1 мм.

Дробеструйный наклеп деталей производят на пневматических или механических дробеметах. В пневматических дробеметах дробь через форсунку выбрасывается под давлением до 50—60 Н/см2. В механических дробеметах дробь выбрасывается вращающимся с большой скоростью ротором.

Дробеструйный наклеп применяют для повышения усталостной прочности рессорных листов, пружин, осей, червяков и других деталей, работающих в тяжелых условиях при переменной нагрузке.

Похожие статьи:

poznayka.org

ТЕХНОЛОГИЯ НАПЛАВКИ ТВЕРДЫХ СПЛАВОВ | Инструмент, проверенный временем

§ 30. СУЩНОСТЬ ПРОЦЕССА НАПЛАВКИ

Наплавка — одна из разновидностей сварки — служит для нанесения слоя металла заданного состава на поверхность изделия. Нанесенный металл прочно связывается с основным, образуя надежное соединение.

Наплавку применяют для восстановления и упрочнения деталей машин и оборудования путем нанесения на их рабочие поверхности металлических покрытий, обладающих необходимым комплексом свойств: износостойкостью, термостойкостью, кислотоупорностью и т. п. С помощью наплавки создают биметаллические изделия, у которых выгодно сочетаются свойства наплавленного и основного металлов. Номенклатура наплавляемых деталей весьма разнообразна по массе, форме, материалам и условиям работы. Это вызвало появление различных видов и способов наплавки.

Например, для наплавки автомобильных клапанов двигателей внутреннего сгорания используют плазменную наплавку, так как другие способы наплавки в этом случае неэффективны. Конусы и чаши загрузочных устройств доменных печей наплавляют дуговым способом самозащитными порошковыми лентами; шарошки буровых долот наплавляют индукционным способом с применением сплава — связки и. тугоплавких зерен карбида вольфрама; лопатки вентиляторов упрочняют газопламенным напылением с последующим оплавлением, т. е. в каждом конкретном случае выбирают наиболее эффективный способ наплавки. Также учитывают производительность выбранного способа наплавки, в зависимости от массы наплавляемого металла и возможности деформации изделия. Для упрочнения небольших деталей предпочитают газовую или плазменную наплавку. Дуговую или электрошлаковую наплавку чаще всего применяют для массивных изделий.

§ 31. СПОСОБЫ НАПЛАВКИ

Различают дуговую, газовую, электрошлаковую, плазменную, индукционную наплавку.

Дуговая наплавка. В большинстве случаев процессы наплавки основаны на применении дуговой сварки плавящимся электродом. Эти процессы отличаются способами защиты наплавляемого металла от вредного воздействия воздуха и степенью механизации, хотя сущность их одинакова: под действием высокой температуры электрической дуги, горящей между электродом и изделием, к которым подведен ток, электродный и основной металлы расплавляются, создавая на поверхности изделия общую ванну. С отдалением электрической дуги расплавленный металл затвердевает, образуя наплавленный валик.

Ручную наплавку покрытыми электродами применяют в тех случаях, когда использование механизированных способов невозможно или нецелесообразно. Для получения минимальной глубины проплавления основного металла электрод наклоняют в сторону, обратную направлению наплавки. Ручную наплавку выполняют электродами диаметром 2—6 мм на постоянном токе 80—300 А обратной полярности (плюс на электроде) с производительностью 0,8—3 кг/ч.

При ручной наплавке требуется наиболее высокая квалификация электросварщиков, так как процесс необходимо вести на минимально возможном токе и напряжении с целью уменьшения доли основного металла в наплавленном, однако при этом должно обеспечиваться сплавление наплавленного и основного металлов. Главные параметры режима ручной наплавки: сила тока, напряжение на дуге и скорость наплавки. Тип электрода выбирают в зависимости от состава металла, который необходимо наплавить. Диаметр электрода определяют в зависимости от толщины и формы изделия, пространственного положения наплавляемой поверхности.

Дуговая наплавка под флюсом — один из основных видов механизированной наплавки. Главное ее преимущество — непрерывность процесса, высокая производительность, незначительные потери электродного металла, отсутствие открытого излучения дуги, что значительно улучшает условия труда электросварщиков.

Коэффициент наплавки под флюсом почти равен коэффициенту расплавления, так как потери на разбрызгивание не превышают 1,5%. При использовании одной электродной проволоки коэффициент наплавки под флюсом колеблется в пределах 14— 20 г/(А-ч) и может быть повышен за счет увеличенного вылета электрода. Общие потери при наплавке под флюсом не превышают 3%. Наплавку под флюсом осуществляют механизированным и автоматизированным способами.

Широко применяют в промышленности наплавку самозащнтными проволоками и лентами открытой дугой в атмосфере воздуха. В состав сердечника этих электродных материалов, кроме порошков легирующих компонентов, вводят газо — и шлакообразующие вещества, защищающие при наплавке ванну расплавленного металла от вредного воздействия воздуха. С целью повышения производительности процесса наплавку можно осуществлять одновременно несколькими проволоками или лентами. Для наплавки самозащит — нымн проволоками и лентами характерны повышенные световое излучение дуги, газовыделенне и разбрызгивание.

Наплавка плавящимся электродом в защитном газе отличается от механизированной и автоматизированной наплавки под флюсом тем, что в качестве защитной среды вместо флюса используют инертные или углекислый газы. Из инертных газов наиболее широкое распространение получил аргон. Его применяют при наплавке высоколегированных хромоникелевых и коррозионно — стойких сталей, сплавов на основе меди и др. Чаще осуществляют наплавку плавящимся электродом в углекислом газе.

Для предотвращения окисления металла в процессе наплавки кислородом, образующимся из углекислого газа при его разложении, в электродные проволоки вводят элементы —рас — кислителн (титан, кремний, марганец, углерод). Для наплавки в углекислом газе обычно используют кремнемарганцевые проволоки, например, Св-08Г2С, Св-10ХГ2С и др. Наплавку в защитных газах применяют в тех случаях, когда невозможна наплавка под флюсом в связи с затруднениями его подачи и удаления шлаковой корки, например, при наплавке внутренних поверхностей глубоких отверстий или мелких деталей, а также при восстановлении и упрочнении деталей сложной. формы. Наплавку в защитных газах, как правило, ведут короткой дугой, на постоянном токе обратной полярности с использованием источников питания с жесткой внешней характеристикой. К недостаткам этого процесса следует отнести открытое световое излучение дуги и повышенное разбрызгивание металла (5—10%).

Импульсно-дуговая наплавка плавящимся электродом расширяет технологические возможности наплавки в защитных газах. При этом процессе на основной сварочный ток непрерывно горящей дуги с помощью специального генератора налагают кратковременные импульсы тока, которые ускоряют перенос капель металла и уменьшают таким образом их размер. При наложении на дугу импульсов определенной энергии и частоты можно достичь мелкокапельного переноса металла с минимальным разбрызгиванием. Это позволяет осуществлять наплавку в вертикальном положении. Импульсно-дуговую наплавку следует вести на постоянном токе обратной полярности, так как наплавка на прямой полярности, ведет к увеличению длины дуги за счет более высокой скорости расплавления электрода и к повышенному разбрызгиванию.

Вибродуговая наплавка — прерывистый дуговой процесс, при котором электрод вибрирует вдоль своей оси, вызывая короткие замыкания в сварочной цепи и кратковременные периоды существования дуги. Подаваемая в зону наплавки проволока с помощью электромагнитного или механического устройства совершает возвратно-поступательные движения с частотой до 100 раз в секунду и размахом 0,5—3 мм.

Вибродуговую наплавку осуществляют под флюсом, в различных газовых средах, но чаще всего в водных растворах (раствор кальцинированной соды или 25%-ный раствор технического глицерина в воде). Наличие жидкости обеспечивает высокую скорость охлаждения, что способствует уменьшению деформации детали, а также закалке наплавленного металла. Эти особенности процесса послужили основанием для его применения прн наплавке деталей небольшого размера, износ которых составляет менее I мм. При силе тока 100—200 А и напряжении дуги 18—25 В производительность процесса составляет 1—2 кг наплавленного металла в часч

К недостаткам этого способа следует отнести часто возникающие дефекты в наплавленном металле в виде мелких газовых пор, трещин, а также неравномерную его твердость.

Газовая наплавка. В качестве источника теплоты для наплавки используют газовое пламя. Газовым пламенем специальных горелок можно проводить наплавку и напыление покрытий, а также их оплавление. В качестве горючего газа чаще всего применяют ацетилен, максимальная температура пламени которого в смеси с кислородом составляет 3150 °С. Используют также и пропан-бутан. Газовую наплавку широко применяют в промышленности. Ее можно подразделить на газовую наплавку с присадкой прутков или проволоки, газопорошковую и газопламенное напыление с последующим оплавлением. Технология нанесения покрытий этими способами проста и доступна.

Электрошлаковая наплавка (ЭШН).

Процесс наплавки, при котором источником теплоты для плавления основного и присадочного металлов служит шлаковая ванна, разогреваемая проходящим’ через нее электрическим током, называется электрошлаковым. Ток, проходя между электродом и изделием, нагревает шлаковую ванну до температуры свыше 2000 °С, в результате чего электродный и основной металлы оплавляются, образуя металлическую ванну, при затвердевании которой создается наплавленный металл.

Плазменная наплавка. В качестве материалов при плазменной наплавке используют порошки, проволоку, прутки. Преимущества этого процесса — малая глубина проплавления основного металла, возможность наплавки тонких слоев,. высокое качество наплавленного металла.

При плазменно-порошковой наплавке используют три вида плазменной дуги: прямого, косвенного действия и комбинированную. Лучшими технологическими возможностями обладает комбинированная дуга. Такая схема позволяет в широком диапазоне осуществлять раздельное регулирование степени нагрева присадочного материала и основного металла.

Если при однослойной наплавке под флюсом доля основного металла в наплавленном составляет «60%, то плазменная наплавка позволяет получать в первом слое долю основного металла до 5%. При наплавке плазменная струя окружена соосным потоком защитного газа, обеспечивающим защиту наплавленного металла. Ввиду отсутствия резких колебаний давления дуги наплавленная поверхность получается гладкой, с минимальным припуском на механическую обработку. Плазменно-порошковую наплавку осуществляют также с подачей порошка в хвостовую часть ванны. В этом случае обеспечивается более надежная подача присадочного порошка, а при наплавке порошков карбида отсутствует их разложение, так как они, попадая в ванну, минуют разрушающее действие электрической дуги. При этом наплавленный металл получает строение композиционного сплава. Для наплавки применяют порошки шаровидной формы с размером частиц 40—400 мкм, а для подачи порошка в хвостовую часть ванны — более крупную фракцию.

Плазменная наплавка с токоведущей присадочной проволокой обеспечивает минимальное проплавление основного металла при достаточно высокой производительности процесса. При наплавке хромоникелевых коррозионно-стойких сталей на углеродистые глубина проплавления основного металла составляет 0,2— 0,5 мм, высота наплавленного валика 4,5—5 мм. При наплавке меди на сталь проплавление основного металла вовсе отсутствует. При этом способе косвенная дуга горит между вольфрамовым электродом и соплом, дуга прямого действия горит между вольфрамовым электродом и проволокой. Основной металл получает теплоту от перегретого металла плавящейся проволоки и от плазменной дуги. Изменяя силу тока, регулируют долю основного металла и производительность наплавки.

Индукционная наплавка. Расплавление основного и присадочного металлов происходит за счет теплового действия индуктируемого тока. Для нагрева над изделием размещают индуктор, представляющий собой один или несколько витков медной трубки или шины. По индуктору протекает ток высокой частоты, создающий переменное магнитное поле, которое возбуждает вихревые токи в поверхностном слое детали, что, в свою очередь, вызывает оплавление этого слоя и расплавление присадочного материала. С увеличением частоты тока глубина проплавления уменьшается. Основные преимущества индукционной наплавки — возможность получения минимального проплавления и высокая производительность процесса.

hssco.ru

Наплавка твердых сплавов

Материалы для наплавки

Наплавкой называют процесс наплавления на поверхности изделия слоя металла для изменения размеров или придания специальных свойств (твердости, антикоррозионности, износоустойчивости и т. д.). Наплавка может выполняться металлическими штучными электродами, стальной наплавочной проволокой (лентой) и твердыми сплавами.

Твердыми сплавами называют сплавы карбидо- и боридообразующих металлов — хрома, марганца, титана, вольфрама и других с углеродом, бором, железом, кобальтом, никелем и пр. Они могут быть литыми и порошковыми.

К литым твердым сплавам относится прутковый сормайт, поставляемый в виде стержней диаметром 6—7 мм и длиной 400—450 мм, содержащий 25 — 31% хрома, 3 — 5% никеля, 2,5 — 3,3% углерода, 2,8 — 3,5% кремния, до 1,5% марганца, до 0,07% серы и 0,008% фосфора, остальное — железо, а также другие сплавы. Литые твердые сплавы применяют для наплавки штампов, измерительного инструмента, деталей станков и механизмов, работающих в условиях интенсивного износа. Наплавку ведут ацетилено-кислородным пламенем, угольным электродом, а также вольфрамовым электродом в среде аргона.

К порошкообразным твердым сплавам относятся сталинит и сормайт. Порошкообразный сталинит содержит 24—26 % хрома, 6 — 8,5 % марганца, 7—10 % углерода, до 3% кремния, до 0,5% серы и фосфора, остальное — железо.

Металлические электроды для дуговой наплавки изготовляют по ГОСТ 10051 — 75, согласно которому электроды классифицируются в зависимости от химического состава и твердости наплавленного металла.

Виды наплавки

В настоящее время в промышленности используется большое количество различных видов наплавки.

Ручная дуговая наплавка. Наплавка выполняется металлическими плавящимися одиночными электродами, пучком электродов, лежачими пластинчатыми электродами, трубчатыми электродами, дугой прямого и косвенного действия и трехфазной дугой.

Наплавку электродами можно выполнять во всех пространственных положениях. Она выполняется путем последовательного наложения валиков, наплавляемых при расплавлении электрода, на поверхность изделия. Наплавляемая поверхность при этом должна быть чистой (зачищена до металлического блеска). Поверхность каждого наложенного валика и место для наложения следующего валика также тщательно зачищают от шлака, окалины и брызг.

Для получения сплошного монолитного слоя наплавленного металла каждый последующий валик должен перекрывать предыдущий на 1/3—1/2 своей ширины.

Толщина однослойной наплавки составляет 3 — 6 мм. Если необходимо наплавить слой толщиной более 6 мм, перпендикулярно первому наплавляют второй слой валиков. При этом первый слой валиков должен быть тщательно очищен от брызг, окалины, шлаковых включений и других загрязнений.

Дуговая наплавка под флюсом. По способу выполнения может быть автоматической или полуавтоматической, а по количеству применяемых проволок — одноэлектродной и многоэлектродной. Применяемые для наплавки под флюсом наплавочные проволоки по конструкции разделяют на сплошные XI порошковые, а по форме — на круглые и ленточные.

Дуговая наплавка в защитных газах вольфрамовым (неплавящимся) и проволочным металлическим (плавящимся) электродом. Для защиты дуги используют аргон, азот, водород и углекислый газ.

Производительность труда при наплавке оценивают массой или площадью (размерами) наплавленного металла.

Вибродуговая наплавка. Эта наплавка является разновидностью электрической дуговой наплавки металлическим электродом и выполняется путем вибрации электрода. Амплитуда вибрации находится в пределах от 0,75 до 1,0 диаметра электродной проволоки.

Электрошлаковая наплавка. Отличительной особенностью этого способа наплавки является высокая производительность, при которой могут быть достигнуты не только десятки, но и сотни килограммов наплавленного металла в час. Наплавка производится с принудительным формированием металла за один проход. Электроды применяются практически любого сечения: прутки, пластины и т. п. Глубину проплавления основного металла можно регулировать в широких пределах.

Наплавка открытой дугой. Для этой цели применяют порошковую проволоку с внутренней защитой, которая позволяет расширить область применения механизированной износостойкой наплавки. При наплавке этой проволокой применение флюса или защитного газа не требуется, поэтому способ отличается простотой и маневренностью и создается возможность восстановления деталей сложной формы, глубоких внутренних поверхностей, деталей малых диаметров и пр. В настоящее время имеются различные конструкции аппаратуры, а также разработана технология упрочения деталей широкой номенклатуры. Расход проволоки составляет 1,15—1,35 кг на 1 кг наплавленного металла. Производительность при полуавтоматической наплавке повышается в 2 — 3 раза по сравнению с наплавкой штучными электродами.

Плазменная наплавка. При плазменной наплавке источником тепла является высокотемпературная сжатая дуга, получаемая в специальных горелках. Большое применение получили плазменные горелки с дугой прямого действия, горящей между неплавящимся вольфрамовым электродом и наплавляемым изделием. Иногда применяют горелки комбинированного типа, в которых от одного Электрода одновременно горят две дуги — прямого и косвенного действия.

Присадочным материалом при этом способе наплавки служит проволока, лента, порошок и пр. Практический интерес представляет прежде всего наплавка с присадкой мелкозернистого порошка. В этом случае применяется плазменная горелка комбинированного типа. Порошок при помощи транспортирующего газа подается из питателя в горелку и там вдувается в дугу. За время пребывания в дуге большая часть порошка успевает расплавиться, так что на наплавляемую поверхность попадают уже капельки жидкого присадочного материала.

Технология наплавки

Перед началом наплавки устанавливают высоту наплавочного слоя. Перед наплавкой, как и перед сваркой, поверхность, подлежащая наплавке, должна быть очищена от грязи, ржавчины, окалины, масла и влаги. При наложении первого слоя наплавки стремятся каждый предыдущий валик перекрывать на 25 - 30 % его ширины, сохраняя при этом постоянство его высоты. При необходимости увеличить высоту наплавочного валика, производят наплавку следующего валика, очистив перед наплавкой наплавленный слой от неметаллических включений и шлака, образованных при наложении предыдущего слоя.

В зависимости от марки металла наплавка может производиться без подогрева изделия и с предварительным подогревом.

Основными требованиями, предъявляемыми к качеству наплавки, являются: надежное сплавление основного металла с наплавленным; отсутствие дефектов в наплавленном металле; идентичность свойств наплавленного металла.

Надежное сплавление наплавки с основным металлом обеспечивается подбором силы тока, что для наплавочных установок с постоянной скоростью подачи электрода соответствует подбору скорости подачи проволоки или ленты.

oitsp.ru

Наплавка твердыми сплавами | Инструмент, проверенный временем

Наплавка твердыми сплавами применяется для деталей, рабочие поверхности которых подвергаются износу. Примерами таких деталей служат буровой инстрх-мент, зубья ковшей экскаваторов, детали прокатных и волочильных станов, лемеха плугов, клапаны, центры токарных станков, штампы, а также режущий инструмент — резцы, сверла, фрезы.

Наплавка твердыми сплавами производится на стальные детали. Лучше всего наплавке твердыми сплавами поддаются детали из углеродистых сталей с содержанием углерода не более 0,6%, а также из хромоникелевых и ванадиевых сталей.

Выбор материала деталей зависит от условия работы изделия.

Наплавка на высокоуглеродистые, марганцовистые, хромомолибденовые стали, склонные к закалке, а также чугун требует специальных мер. Перед наплавкой их подогревают, после наплавки — медленно охлаждают.

В качестве присадочного материала при наплавке твердыми сплавами применяются зернистые и порошковые наплавочные смеси, литые сплавы в виде прутков, стальная наплавочная проволока, трубчатые наплавочные стержни

При газопламенной наплавке применяются порошки марок ПГ-ХН80СР-2, ПГ-ХН80СР-3 и ФБХ6-2. Частицы этих порошков должны иметь размеры от 40 до 100 мкм. Эти порошки содержат кремний и бор, которые придают им самофлюсующие свойства.

Из износоустойчивых сплавов широкое применение получил сталинит. Сталинит — это порошкообразная смесь, состоящая из железа, углерода, марганца, кремния и хрома.

Литые твердые сплавы изготовляют в виде прутков В качестве литых сплавов применяются стеллиты и сор — майты. Стеллиты представляют собой твердый раствор карбидов хрома в кобальте, сормаиты — твердые растворы хрома в железе и никеле

Литые сплавы имеют температуру плавления 1260— 1300°С. Сплавы на основе железа (сормайты) не уступают по твердости стеллитам, но они более дешевые Стеллиты имеют лучшие наплавочные свойства, чем сормайты. Химический состав стеллитов и сормайтов приведен в табл. 51.

Для деталей, работающих при высоких температу рах, в качестве наплавочного материала применяются стеллиты, а сормайты используются для деталей, работаю щих при нормальных и несколько повышенных темпера-

турах Сормайт выпускают в виде прутков диаметром 6—7 мм, длиной 400— 450 мм.

Трубчатые наплавочные материалы изготовляют в виде железных и никелевых трубок, которые наполняются порошком карбидов вольфрама и других тугоплавких материалов При наплавке расплавляется только трубка, а порошок вваривается в общую массу наплавки, в результате наплавленный слой имеет твердость HRC 85. Трубчатые наплавочные материалы применяются для деталей, работающих в условиях механического износа.

Если деталь сильно изношена, то перед наплавкой твердыми сплавами ее наплавляют низко} глеро — дистой проволокой до восстановления первоначального профиля. Затем очищают место наплавки от шлаков, окалины, снимают фаску или делают канавку.

Глубина фаски для сор — майта № 1—0,5—2,5 мм, а для сормайта № 2—1,5—

3,5 мм, ширина фаски —

5— 10 мм Наплавку производят ацетилено-кислородным пламенем с избытком ацетилена.

Для массивных деталей при наплавке применяется предварительный подогрев газовыми горелками до температуры 500—700° С

и медленное охлаждение после наплавки.

Для защиты наплавленного слоя используют флюсы следующих составов-

бура прокаленная — 20%, борная кислота—68%, плавиковый шпат— 12%;

бура — 50%, двууглекислая сода — 47%, кремнезем — 3%.

Первый состав флюса рекомендуется для наплавки стеллитов, второй — сормайтов.

Процесс наплавки выполняется в нижнем положении как левым, так и правым способами. После наплавки деталь медленно охлаждают для предотвращения трещин в наплавленном металле.

hssco.ru

НАПЛАВКА ДЕТАЛЕЙ ТВЕРДЫМИ СПЛАВАМИ

Количество просмотров публикации НАПЛАВКА ДЕТАЛЕЙ ТВЕРДЫМИ СПЛАВАМИ - 424

СВАРКА ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ

Сварка и наплавка деталей из алюминия и его сплавов затруднена по следующим причинам:

1.При сварке образуются тугоплавкие плёнки оксидов А1203 с температурой плавления 2050°, в то время как температура плавления алюминия 660°С.

2.Алюминий и его сплавы в расплаве весьма жидкотекучи, а при остывании имеют большой коэффициент линейного расширения.

З.При температуре 400...500°С алюминиевые сплавы приобретают повышенную хрупкость, что вызывает образование трещин.

4. Алюминиевые сплавы обладают значительной растворимостью в расплавленном металле водорода, что способствует образованию пористого шва.

Детали из алюминиевых сплавов соединяют газовой или дуговой сваркой.

Газовая: в качестве горючего используют ацетилен. Сварку выполняют нейтральным пламенем. Присадочный материал должен быть того же состава, что и основной.

Флюс: АФ-4А, способствующий удалению окислов (хлористый натрий - 28%, хлористый калий - 50%, хлористый литий - 14%, фтористый натрий - 8%).

Сварка неплавящимся вольфрамовым электродом в среде защитного газа (аргона). На установках тина УДАР, УДГ.

Присадочным материалом является проволока того же состава, что и основной материал.

Из группы твердых сплавов наиболее распространены сормайты и сталинит (табл. 10.1). Сормайты применяют в виде стержневых электродов диаметром; 5-7 мм двух марок: № 1 (ЦС-1) и № 2 (ЦС-2).

Сормайты можно наплавлять газовым пламенем или дуговой наплавкой на постоянном и переменном токе. При наплавке постоянным током применяют обратную полярность. Для газовой наплавки используют флюс (прокалённая бура 50 %, двууглекислая сода 47 % и кремнезем 3 %).

Сормайт № 1 после наплавки имеет твердость HRC 48-52 и последующей термообработке не подлежит. Сормайт № 2 после наплавки и отжига хорошо обрабатывается резанием, а после закалки и отпуска приобретает твердость HRC 58-62. Сормайт № 1 отличается меньшей вязкостью и прочностью и должна быть применен при восстановлении деталей, работающих при спокойной нагрузке. Сормайт № 2 используют для наплавки деталей, работающих при ударных нагрузках. Толщина наплавленного слоя с учетом припуска на последующую механическую обработку должна быть 2,5-4 мм.

Таблица 10.1

| Марка твердого сплава | Содержание элементов,% | |||||||

| С | Мп | Si | Сг | Ni | W | Со | Fe | |

| Сормайт-1 (КЦС-1) | 2,5-3,3 | Не более 1,5 | 2,8-4,2 | 25-31 | 3-4 | Остальное | ||

| Сормайт-2 (ЦС-2) | 1,5-2 | Не более 1 | 1,5-2,2 | 13,5- 17,5 | 1,5-2,5 | Тоже | ||

| Сталинит | 8-10 | 13-17 | 16-20 | - | - | - |

Сталинит (в виде порошкообразной смеси) применяют при наплавке рабочих органов строительных и дорожных машин (ножи бульдозеров, зубья ковшей экскаваторов, щеки камнедробилок и др.).

referatwork.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)